0 引言

甘蔗是我国重要的战略经济作物,广西地区甘蔗种植面积占全国总面积的70%[1]。而丘陵地区的蔗田占据总种植面积的60%以上。广西甘蔗种植一半以上为坡度在10°以内的丘陵地形[2-3],甘蔗通常沿着等高线种植,形成一边高一边低的蔗垄[4]。由于坡度限制、甘蔗种植特点及履带式甘蔗收获机重心较高的问题,收获机在田间作业时难以根据地形实时调整重心,机器容易发生侧翻现象[5-7],这种情况还会导致甘蔗收割过程中蔗种破头率较高,带来严重的经济损失和安全隐患。

由于丘陵地区地形复杂,对其机械化作业的研究相对较少[8-10]。针对丘陵山地地区拖拉机自走底盘车身调平过程自动化程度低的问题,张磊等[11]提出了一种基于HMI(HC-SUK8070)、C470控制器及Codesys软件编制控制程序的车载自动控制调平系统。孙泽宇等[12]则针对丘陵山区农业机械作业时机身倾角变化大、工作质量和作业安全性差的问题,设计了一种基于“三层车架”的液压全向调平系统,并提出了复合Q学习BP神经网络PID的全向调平控制策略。杨腾祥等[13-14]以履带式联合收获机为对象,基于平行四边形原理,实现了履带式联合收获机横向自动调平,设计底盘调平控制策略,可在联合收获机作业时自动调节车体横向倾斜角度。陈晨[15]以番茄收获机为研究对象,以番茄收获机底盘左右侧平衡时和倾斜时两种状态下的液压油缸受力分析为切入点,确定了油缸和泵的主要技术参数,设计出底盘调平液压系统,并对调平效果进行了验证。

国外学者对山地车辆调平技术的研究起步较早,主要集中在欧美[16-19]、日韩[20-22]等国家和地区,现已形成完整的产业体系,并广泛应用于实际生产中[23-25]。目前,国外的调平技术主要关注调平的稳定性和调平机电液系统的协同工作,并在液压控制算法方面向着模块化方向发展[26-31]。然而,这些山地车辆大多用于地势平坦、面积较大、农艺管理完善的作业地块进行收获,不适用于我国复杂的山地丘陵环境[32]。

综上所述,目前国内在履带式甘蔗收获机调平方面的研究较为缺乏。由于丘陵地区甘蔗收获机工作环境的特殊性,对车身稳定性提出了更高要求。在作业过程中,路况恶劣和重心位置变化,导致甘蔗收获机的整车稳定性不足,容易发生侧翻危险。

本文基于现有甘蔗收获机车型在丘陵地形下因路况变化导致重心位置变化、整车稳定性不足、容易发生侧翻的问题,设计一种适用于丘陵地区小型整杆式甘蔗收获机的实时监测与车身自适应横向调平系统。该系统旨在提高甘蔗收获机横向稳定性,降低侧翻风险。针对丘陵地区甘蔗种植的特点,提出两种横向调平策略,在降低侧翻风险的同时提升车身稳定性,从而提高丘陵地区小型整杆式甘蔗收获机的安全性和工作效率。

1 履带式收获机横向调平系统结构与工作原理

1.1 调平系统结构与工作原理

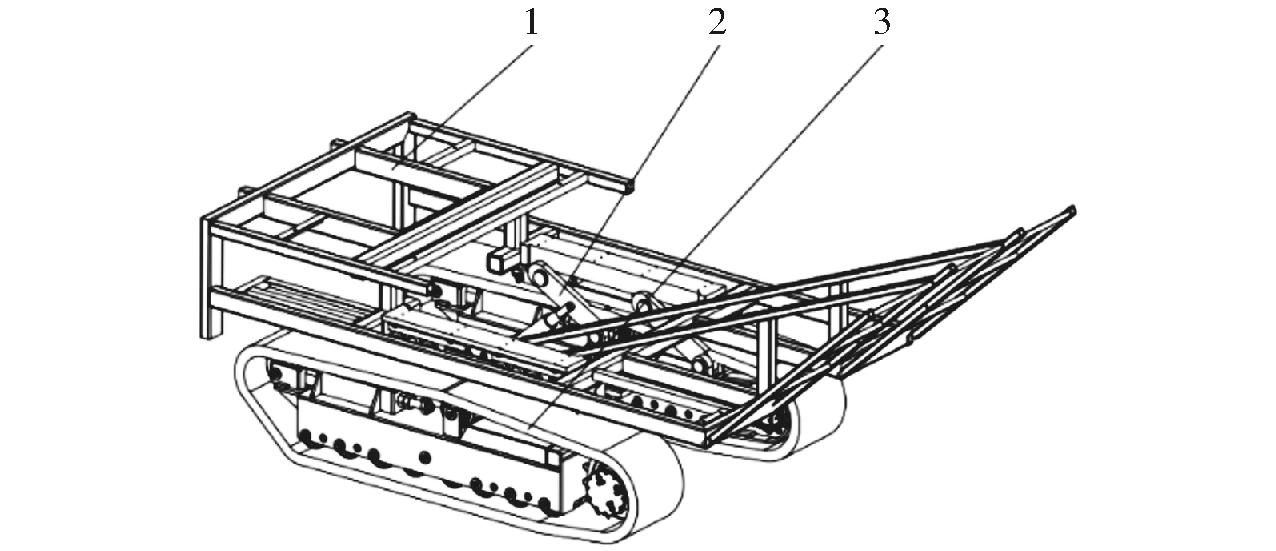

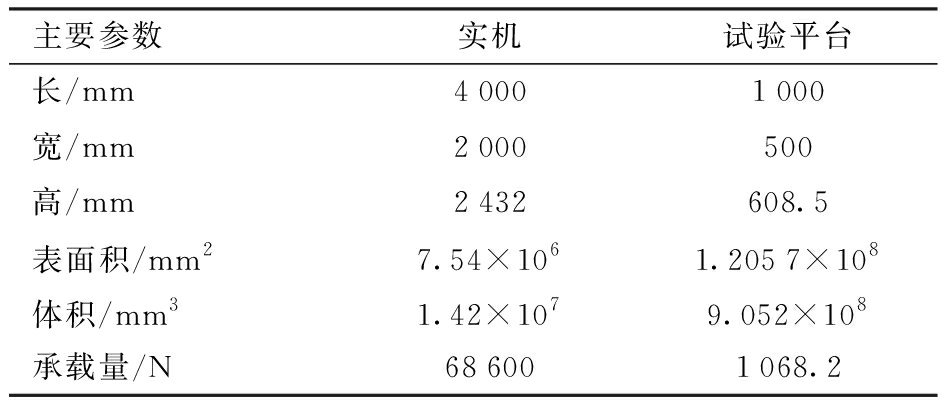

履带式甘蔗收获机调平系统由机械调平机构、液压系统、测试系统和控制系统组成。履带式甘蔗收获机调平机构如图1、2所示。履带式甘蔗收获机行走机构安装于收获机的底部,调平机构位于履带底盘和收获机的车身机架之间,履带底盘用于实现收获机在地面上的直线和转弯行驶并承载整车的其他机构;调平机构中,曲柄滑块机构在整个提升机构中形成了平行四边形机构,两个曲柄分别和两个液压缸铰接,液压缸同步伸长或者缩短分别使得曲柄发生同步的转动,从而实现单侧机架与履带在垂直方向上的距离变化。

图1 履带式收获机机身横向调平机构结构示意图

Fig.1 Schematic of lateral leveling mechanism for a crawler-type harvester

1.车身机架 2.横向调平机构 3.履带收获机行走系

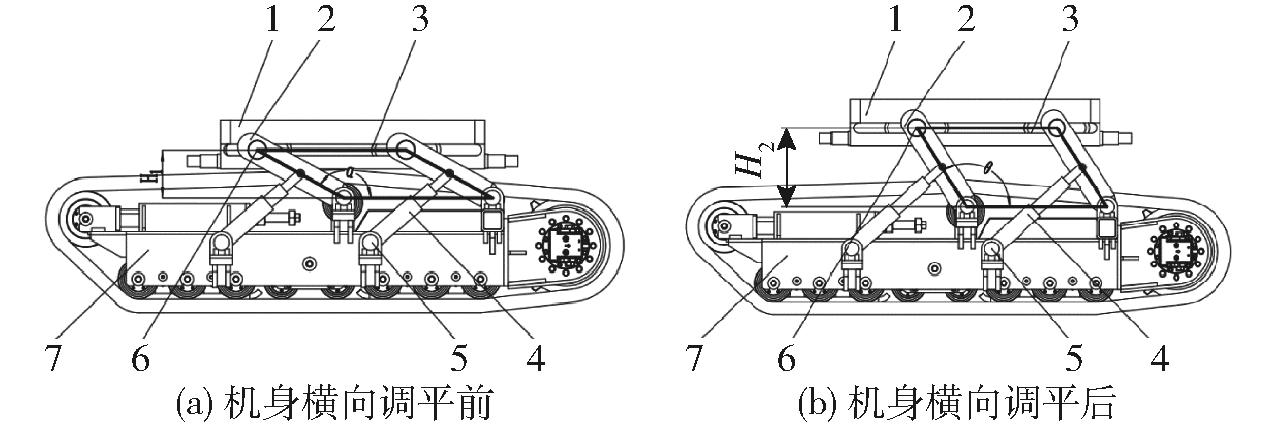

图2 履带式收获机机身横向调平原理图

Fig.2 Schematic of lateral leveling for crawler-type harvester

1.矩形槽 2.曲柄 3.辊轮槽 4.液压缸 5.支座 6.轮轴 7.履带收获机行走系

1.2 横向调平控制策略

针对履带式甘蔗收获机在丘陵地区进行收割作业时因其姿态变化导致车身发生倾翻的问题,通过分析甘蔗种植地形的特点,同时考虑履带式甘蔗收获机自身横向宽度小、重心高等因素,本文提出两种横向调平控制策略。履带式甘蔗收获机横向调平控制策略主要分为单侧调平控制策略和双侧调平控制策略。两种策略硬件部分均采用1个单片机、2个九轴姿态传感器、2个拉线传感器及4个压力变送器。

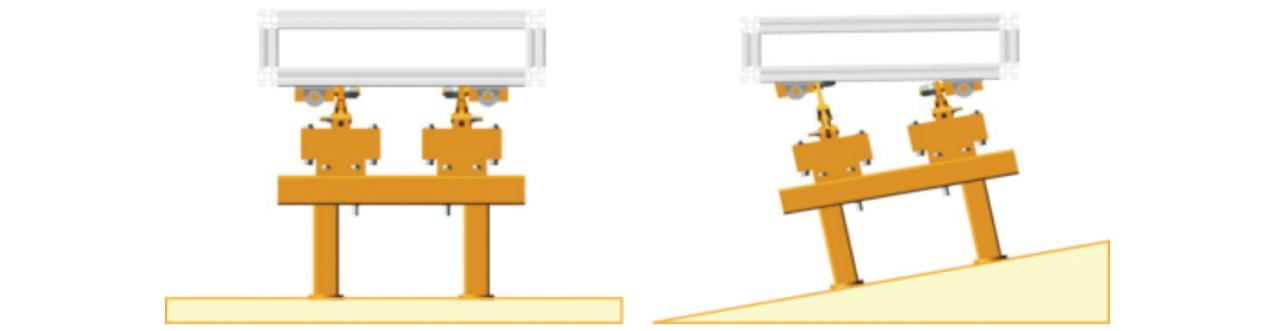

单侧调平示意图如图3所示,单侧调平控制策略原理是当机架倾斜进行调平时,一侧平行四边形机构运动使得车身单侧机架与履带底盘在垂直方向上的距离变化,另一侧平行四边形机构保持不动,相当于车身机架绕着另一侧不动的矩形槽两端轴转动,此时倾斜的车身机架平面调整为与水平面平行、与底盘为某一夹角的状态,从而实现车身在斜坡上调平。

图3 单侧调平示意图

Fig.3 Schematic of single-side leveling

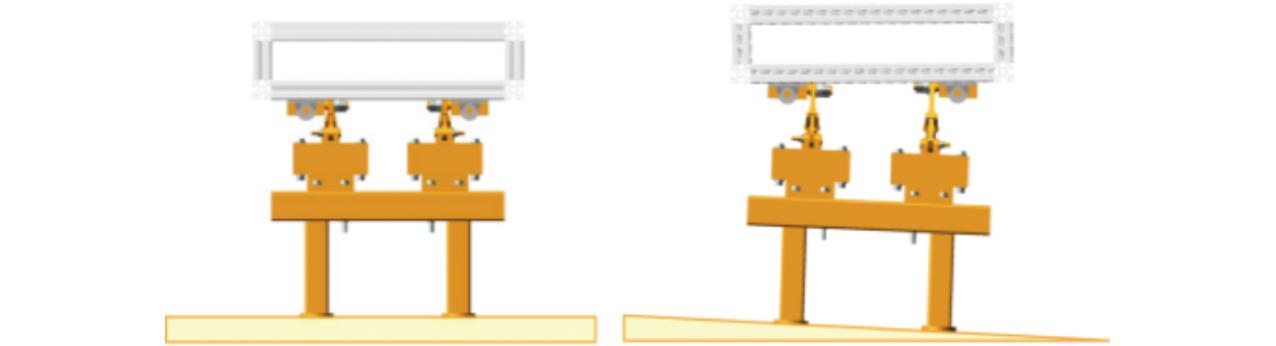

双侧调平控制策略如图4所示,通过同时驱动两侧液压缸伸缩使得平行四边形曲柄摇杆机构两侧做相反运动,从而实现底盘自适应调平。当姿态传感器检测到车身姿态发生变化时,控制中心根据获取的角度数据判断并发送指令至液压系统,驱动一侧液压缸伸长使得单侧机架与履带在垂直方向上的距离变大,同时另一侧液压缸收缩使得单侧机架与履带在垂直方向上的距离变小。控制中心不断判断车身姿态变化并发送指令,当检测到车身与水平面的夹角α趋于0°时,判断左侧液压缸位移L1和右侧液压缸位移L2是否在阈值k内,若两侧液压缸位移在阈值k内则车身平衡;若两侧液压缸位移不在阈值k内,此时两侧液压缸同时下降,下降值为两侧拉线比较的最小值,随后车身在斜坡上达到自适应调平。

图4 双侧调平示意图

Fig.4 Schematic of dual-side leveling

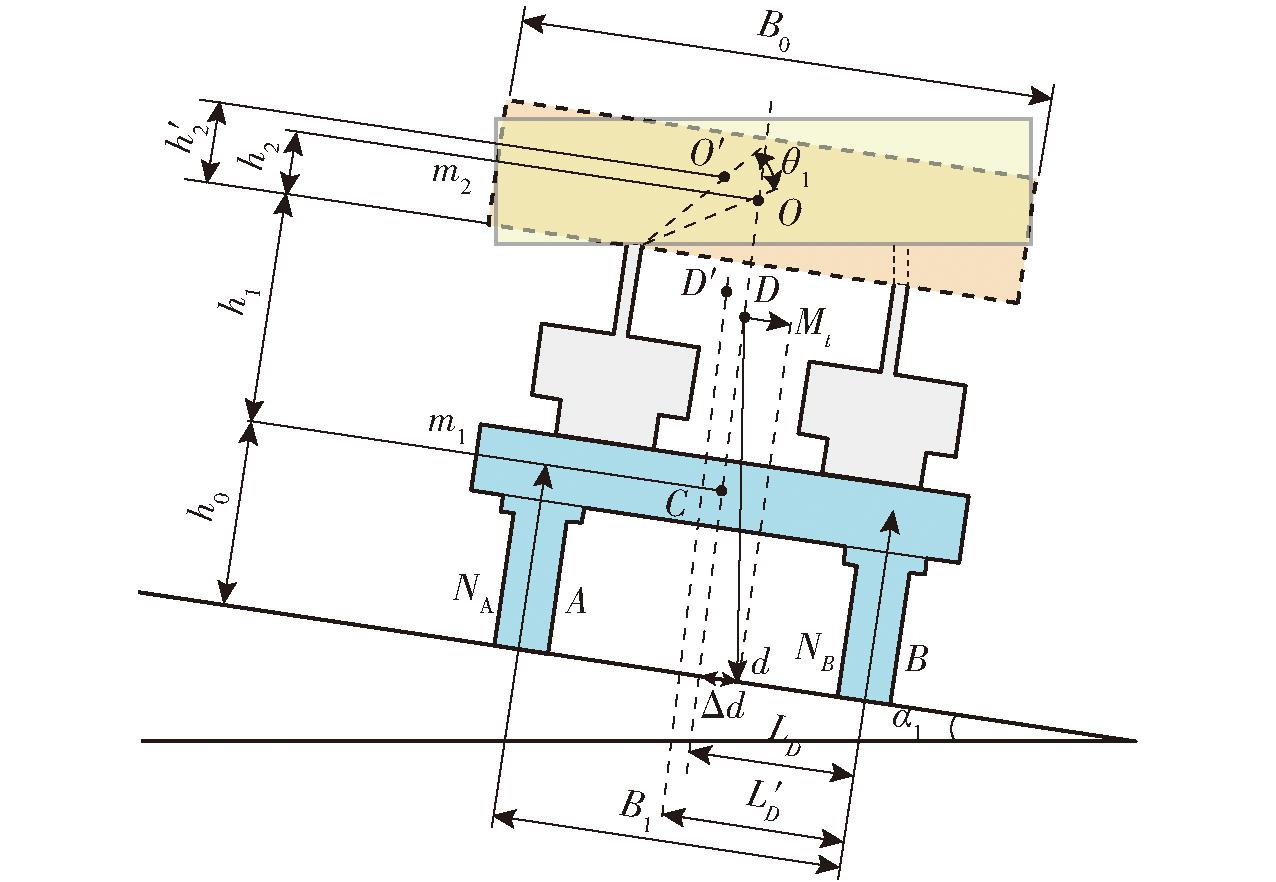

2 车身调平后防倾翻能力分析

整机横向倾翻受力分析如图5所示,车架横向调整前,履带式甘蔗收获机整体质心为点D,车架质心在点O,底盘质心在点C。整机质量Mt为

Mt=m1+m2

(1)

图5 横向倾翻受力分析图

Fig.5 Lateral overturning force analysis diagram

式中 m1——履带行走系统质量,kg

m2——装载零件质量,kg

横向调整前整机质心高度hD为

式中 h0——底盘质心高度,mm

h1——底盘质心到车架轴高度,mm

h2——横向调整前车架轴到车架质心高度,mm

质心D垂线落在斜坡上的点为d,质心D到点d的横向距离Δd为

式中 α1——横向调整前的横向倾翻角,(°)

横向调整前整机质心到点B横向距离LD为

LD=0.5B1

(4)

式中 B1——履带轨距,mm

对履带支撑点B取矩,平衡方程为

MtgLDcosα1-MtghDsinα1-NAB1=0

(5)

式中 LD——横向调整前整机质心到点B横向距离,mm

hD——横向调整前整机质心高度,mm

NA——点A履带支撑力,N

当Δd≥LD时,履带式甘蔗收获机倾斜使得重心超过支撑面的边缘,支撑面无法提供足够的力矩来平衡收获机的重力,导致收获机发生倾翻。

当车架调整一定角度时,整机质心变化到点D′。此时,车架轴到车架质心高度将发生变化,调整一定角度后车架轴到车架质心高度h′2为

h′2=h2cosθ1+0.5B0sinθ1

(6)

式中 θ1——车架调整角度,(°)

横向调整后整机质心高度h′D为

横向调整后整机质心到点B横向距离为

当车身调平时,由公式(4)、(8)可知L′D>LD,横向调平后的整机重心远离支撑面的边缘,由此可知调平后机器抗倾翻性增强。本文通过在试验平台进行倾翻试验验证其车身调平对机器防倾翻有重要作用。

3 调平系统试验平台设计与搭建

3.1 试验平台设计方案

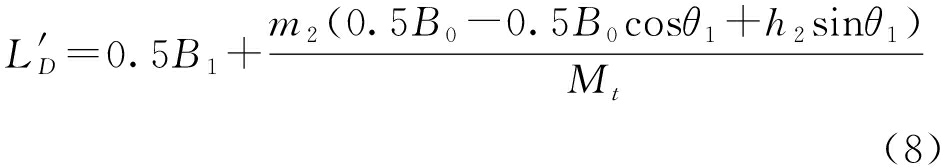

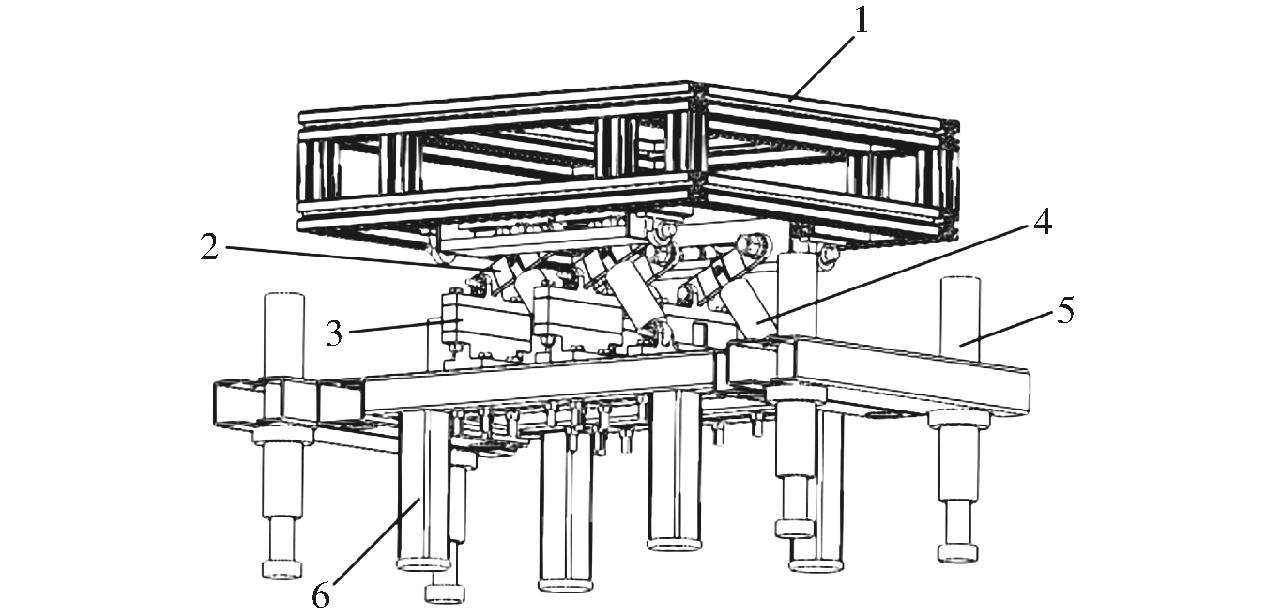

为验证履带式甘蔗收获机调平系统的可靠性,根据相似性原理,在实验室内按照与样机1∶4的比例建立试验平台,履带式甘蔗收获机实机与试验平台尺寸具体参数对比如表1所示。试验平台模型如图6所示,试验平台上层机架简化为铝型材架子,用于承载重物;行走系机构底盘用4个升降装置液压缸代替,模拟斜坡角度;曲柄滑块机构和底盘等调平装置安装在底座上。

表1 甘蔗收获机实机与试验平台主要参数对比

Tab.1 Comparison of main parameters between sugarcane harvester and test platform

主要参数实机试验平台长/mm40001000宽/mm2000500高/mm2432608.5表面积/mm27.54×1061.2057×108体积/mm31.42×1079.052×108承载量/N686001068.2

图6 履带式甘蔗收获机试验平台模型结构图

Fig.6 Tracked sugarcane harvester test platform model diagram

1.承重车架 2.曲柄摇杆机构 3.支座 4.支撑液压缸 5.液压缸支座 6.底座

3.2 液压系统设计

3.2.1 调平液压系统油路设计

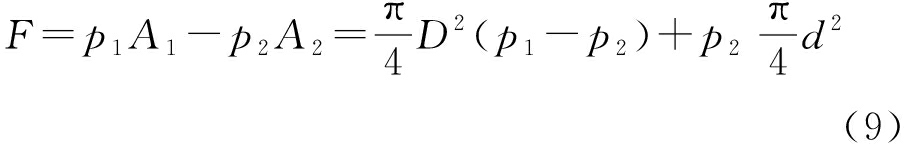

根据相似性原理,机构整体缩小为原尺寸的1/4进行研究,为保证液压油缸负载能力和整机的安全性,要求调平液压油缸的最大承载载荷为741 N。对于双作用单活塞杆液压油缸,在调平过程中液压油缸始终处于受压状态。液压油缸的主动输出力F可表示为

无杆腔活塞有效面积A1及有杆腔活塞有效面积A2为式中 p1——液压油缸工作腔压力,MPa

p2——液压油缸回油腔压力,MPa

D——活塞直径,mm2

d——活塞杆直径,mm2

初设液压油缸工作腔压力p1为3 MPa,液压油回油腔压力p2为0 MPa,根据式(9)可得液压油缸内径为

根据《机械设计手册》,液压油缸活塞杆直径为

由式(9)~(13)可得,调平液压油缸内径为30.72 mm,活塞杆直径为15.2 mm,最终根据国家标准GB/T 2348—2018选取调平液压油缸为32 mm,活塞杆直径为22 mm。

根据液压缸内径和活塞杆直径,确定系统的工作压力为

由系统的工作压力,可求得液压泵的工作压力pp为

pp≥p1+Δp

(15)

式中 Δp——液压泵到液压油缸间油损,取0.5 MPa

液压泵最大工作流量Q为

其中![]()

式中 ![]() 同步液压缸最大工作流量,m3/s

同步液压缸最大工作流量,m3/s

Vmax——液压缸的活塞速度,mm/s

qymin——溢流阀最小溢流量,取5×10-5 m3/s

k——系统泄漏系数,取1.2

S——液压缸最大行程,mm

t——液压缸升至最大行程所需时间,s

取S=50 mm,t=2 s,根据式(15)~(18),可求出液压泵最大工作压力大于1.5 MPa,最大的工作流量大于5.54 L/min。

根据液压泵最大工作压力及最大工作流量,可求出电机理论功率P为

式中 η——总效率,取0.8

由计算可得出电机理论功率约为0.5 kW。

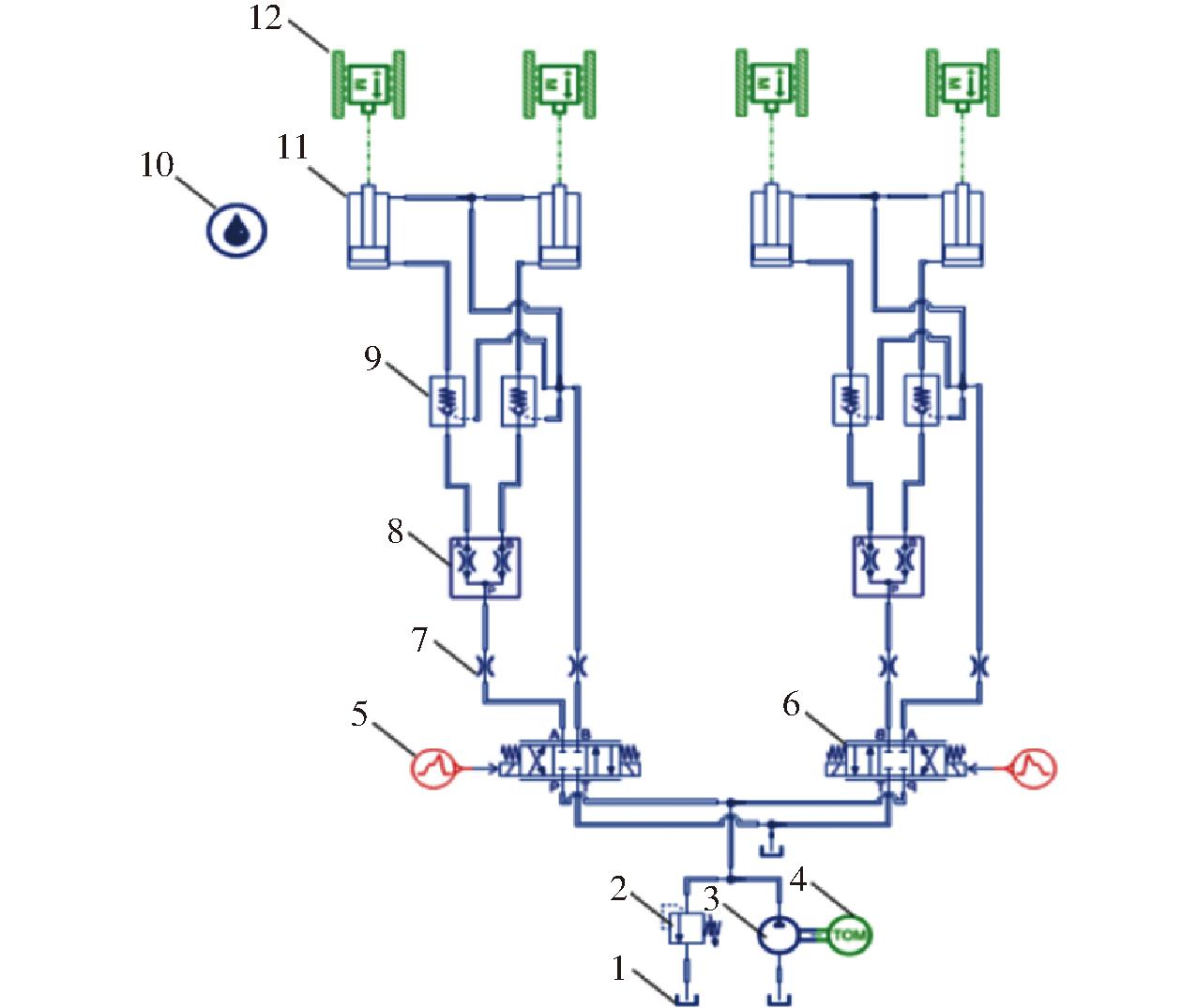

3.2.2 基于AEMsim的调平液压系统仿真

为了验证本文设计的履带式甘蔗收获机调平液压系统方案的可行性,本文基于AEMsim仿真软件对液压系统建模仿真。通过AEMsim软件建立甘蔗收获机调平液压系统如图7所示,在仿真过程中加入了重量模块模拟车架的承载情况,并通过信号加载实现对调平液压系统的控制,分析在不同策略情况下系统响应时间及液压缸伸缩位移。

图7 调平液压系统仿真图

Fig.7 Simulation diagram of leveling hydraulic system

1.油箱 2.溢流阀 3.液压泵 4.电动机 5.输入信号 6.三位四通O型电磁阀 7.节流阀 8.同步器 9.液压锁 10.液压油 11.液压缸 12.承载模块

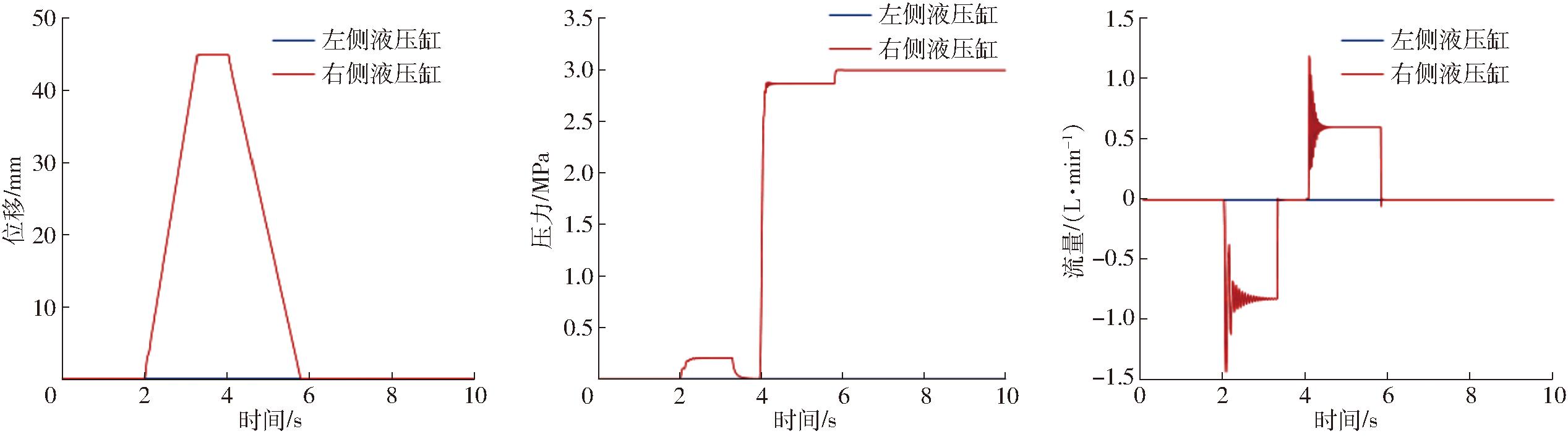

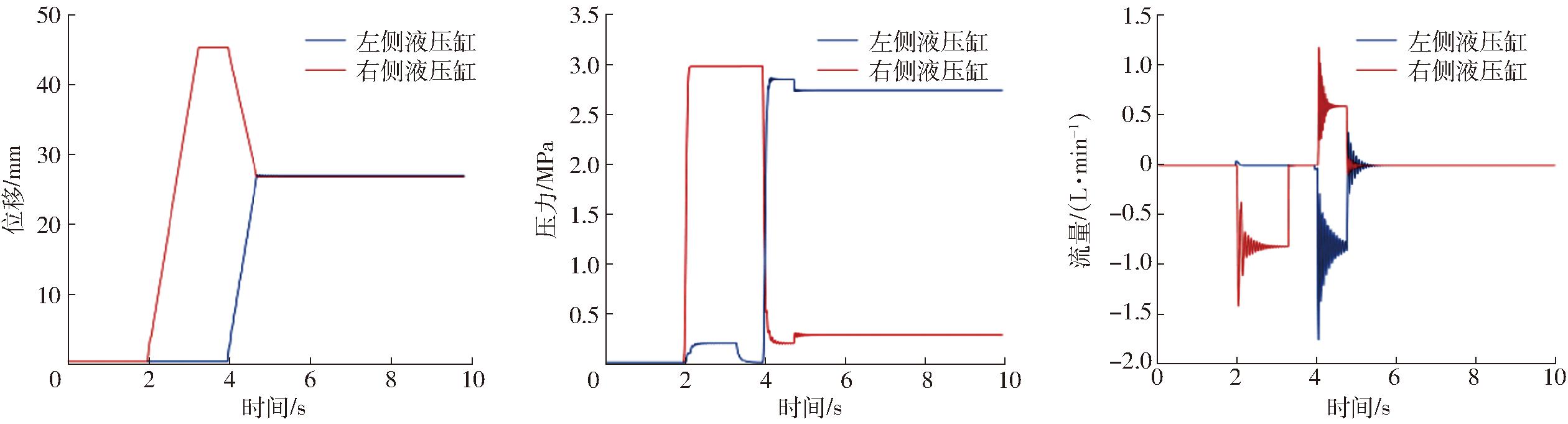

在仿真中可观察到调平液压系统参数的变化,不同调平策略时液压缸位移及流量变化趋势如 图8、 9所示。

图8 单侧调平策略液压仿真曲线

Fig.8 Hydraulic simulation curves of single-side leveling strategy

采用单侧调平策略,在2 s时向右侧液压缸输入提升信号,液压缸在3.28 s时提升至最大位移,车身完成调平所需时间为1.28 s;在4 s时输入收缩信号,液压缸在5.71 s时收缩回初始位置;左侧液压缸在整个过程中未输入任何信号。

采用双侧调平策略仿真结果如图9所示,由于液压缸初始位移均为0 mm,双侧策略从0°调整到10°与单侧策略相同,车身完成调平所需时间为1.28 s;4 s后斜坡角度从10°下降至0°,车身调平所需时间为0.83 s,右侧液压缸位移下降15.60 mm,左侧位移上升24.68 mm。

图9 双侧调平策略液压仿真曲线

Fig.9 Hydraulic simulation curves of dual-side leveling strategy

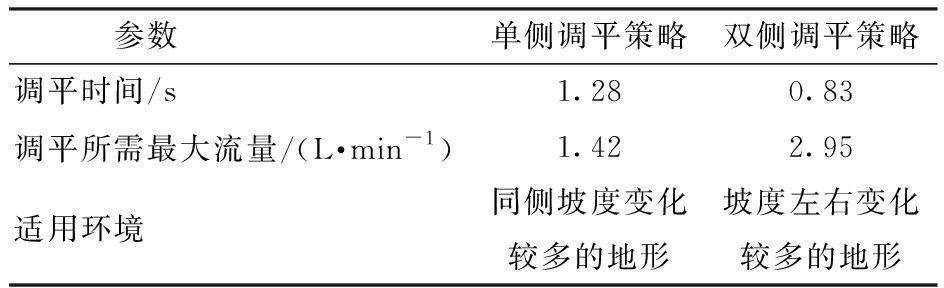

表2为采用不同调平策略参数对比。虽然采用双侧调平策略的调平时间比采用单侧调平策略的调平时间快,但是广西蔗田大多分布在3°~6°的丘陵地区,坡度变化小,且甘蔗沿等高线种植,蔗垄一垄高一垄低,同侧坡度变化情况较多,采用单侧调平策略更有优势。

表2 不同调平策略性能对比

Tab.2 Performance comparison of different leveling strategies

参数单侧调平策略双侧调平策略调平时间/s1.280.83调平所需最大流量/(L·min-1)1.422.95适用环境同侧坡度变化较多的地形坡度左右变化较多的地形

研究的甘蔗收获机整机包括行走系统、切根系统、切稍系统及车身调平系统等,多个液压控制系统协同工作,需要合理分配流量。车身在调平过程中采用单侧调平策略只需升降一侧液压缸,所需要的流量约为双侧调平策略的1/2。根据甘蔗收获机液压系统参数的限制,采用单侧调平策略既能满足调平功能,同时也能满足甘蔗收获机流量等参数的要求。因此,本文采用单侧调平策略实现车身自适应调平。

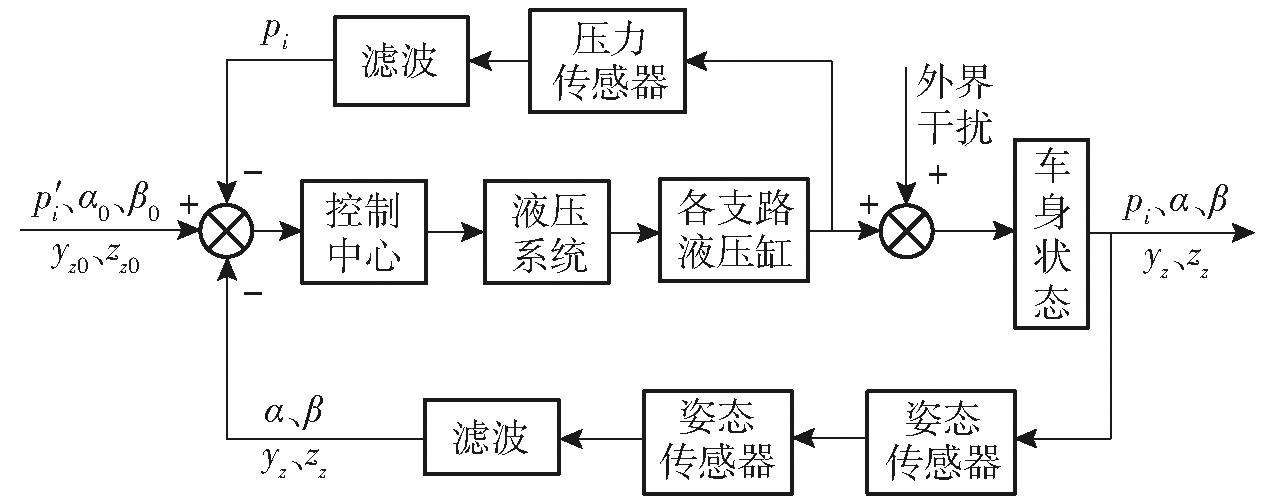

3.3 调平控制系统设计

履带式甘蔗收获机调平系统控制原理如图10所示。α0、β0、yz0、zz0、p′i分别为车身与地面横向夹角、斜坡角度、右液压缸位移、左液压缸位移和各个液压缸压力的目标值。α、β、yz、zz、pi分别为实际测得的车身与地面横向夹角、斜坡角度、右液压缸位移、左液压缸位移以及各个液压缸压力。

图10 调平控制系统控制原理图

Fig.10 Control principle diagram of leveling control system

控制中心通过A/D模块将压力变送器获取到的各液压缸压电信号转换为数字信息;利用姿态传感器获取角度信息α及β、拉线传感器获取右边液压缸位移及左边液压缸位移;获取到的车身状态和液压缸位移信息经过滤波处理后用于系统控制。控制中心根据当前获取的车身状态信息,将控制信号输送至调平液压系统,进而控制二位四通电磁阀及三位四通电磁阀打开/关闭,同步控制单侧两个液压缸升降,实现车身自适应平衡。

3.3.1 调平控制系统硬件设计

作为履带式甘蔗收获机调平控制系统的核心部件,控制中心需对获取的各类信息进行高效实时处理。选用单片机STM32F103ZET6芯片作为核心模块,可搭配液晶显示屏编程实现可视化设计。姿态传感器选用维特智能公司的WT61C型高精度加速度计平衡陀螺仪,测量精度为0.2°。拉线传感器选取布瑞特公司的IP54型位移传感器,线性精度为±0.1%。压力变送器选用WML-801M-5M/M20*1.5压电式传感器,输出信号为0~5 V,量程0~5 MPa,精度等级为0.2%/0.5%。

3.3.2 调平控制系统软件设计

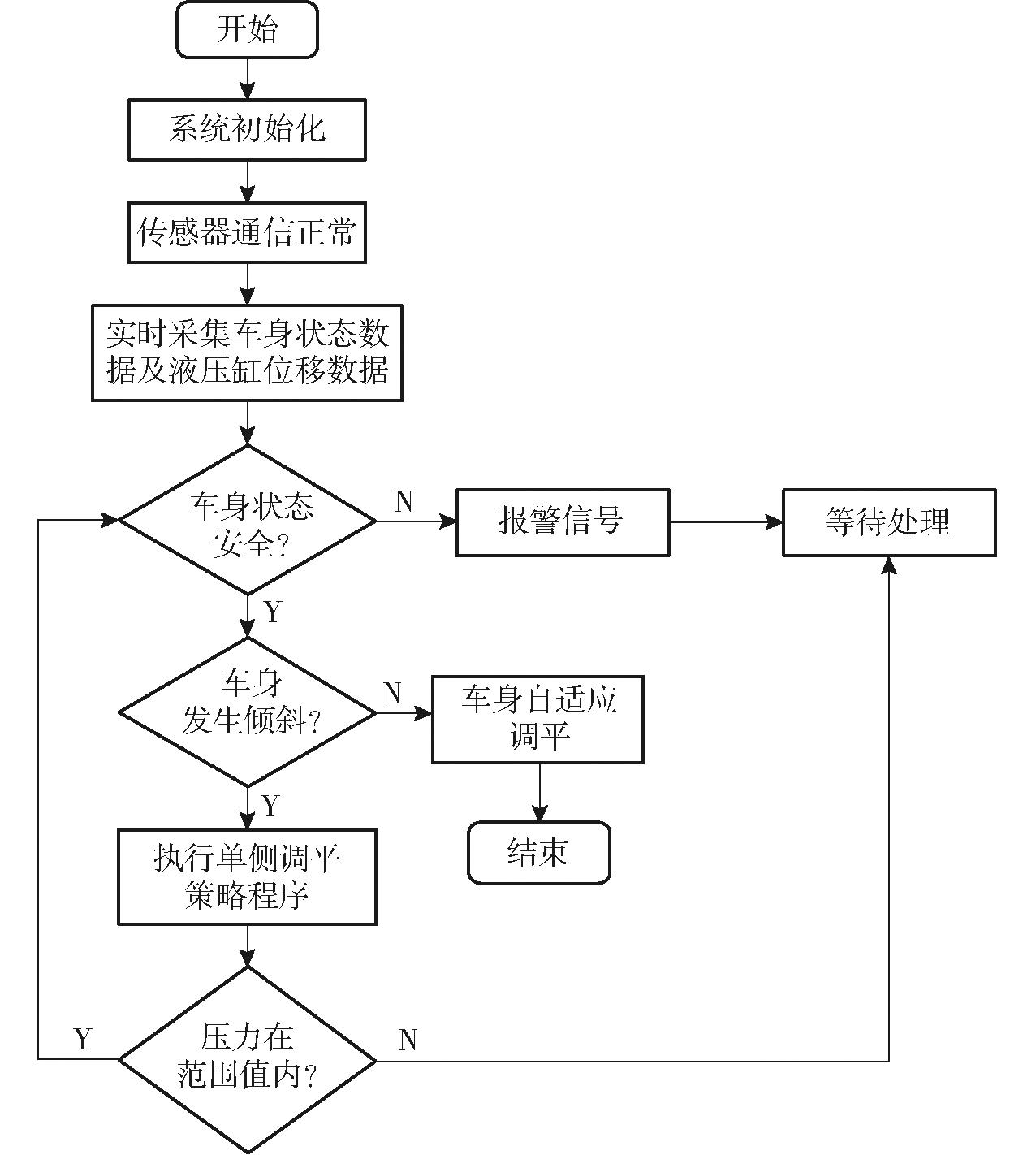

软件是调平控制系统的核心组成部分,直接影响系统的稳定性和控制精度。在本设计中,使用Keil uVision5软件开发控制程序,编程语言为C++。

甘蔗收获机调平控制系统的程序主要由3部分组成:各类传感器通信程序、可视化程序以及车身自动调平控制程序。车身调平流程图如图11所示,程序启动后系统进入初始化状态。此时,控制中心通过USART串口通信协议与姿态传感器和拉线传感器进行通信,并通过A/D模块实时获取压力变送器数据。检测到所有传感器通信正常后,判断车身角度是否发生变化。当车身发生倾斜时,调用车身调平函数,车身自动调平控制程序根据实时获取的倾角传感器及拉线传感器的数据进行判断,并向调平液压系统发送指令;车身通过单侧两液压缸的同步升降实现自适应调平。

图11 车身调平流程图

Fig.11 Vehicle body leveling flowchart

在车身调平过程中,控制系统会不断监测车身状态。如果检测到车身状态超出安全范围,系统将立即停止所有操作并发出报警信号,等待操作员处理。

4 试验

4.1 试验前期准备

试验平台采用额定功率为1 kW的电机,机身前侧安装两个高精度姿态传感器实时采集车身姿态信息,数据采集频率为10 Hz;机器往右侧倾斜时姿态传感器测量值为正值,机器往左侧倾斜时姿态传感器测量值为负值。支撑机架升降的两侧液压缸各安装一个拉线传感器实时采集液压缸伸长量,数据采集频率为50 Hz;机身右侧安装加速度传感器实时采集调平过程加速度信息,X轴加速度方向垂直于地面向上,用于测量机器上下振动加速度;根据左手定则确定Y轴以及Z轴加速度方向,Y轴加速度用于测量机器前后振动加速度,Z轴加速度用于测量机器左右振动加速度。数据采集频率为1 000 Hz。

广西丘陵地区甘蔗种植坡度大都分布在0°~10°,试验平台底座4个支撑液压缸模拟丘陵地区0°~10°坡度变化。试验分为载重试验、调平试验和倾翻试验。在未有特别说明情况下,履带式甘蔗收获机试验平台载重均为1 068.2 N,其中包括车架重量294 N,7个沙袋(一个沙袋重147 N)以及部分装沙的盒子,用来模拟机器负载和完成试验。履带式甘蔗收获机试验平台如图12所示。

图12 履带式甘蔗收获机调平试验平台

Fig.12 Tracked sugarcane harvester leveling test platform

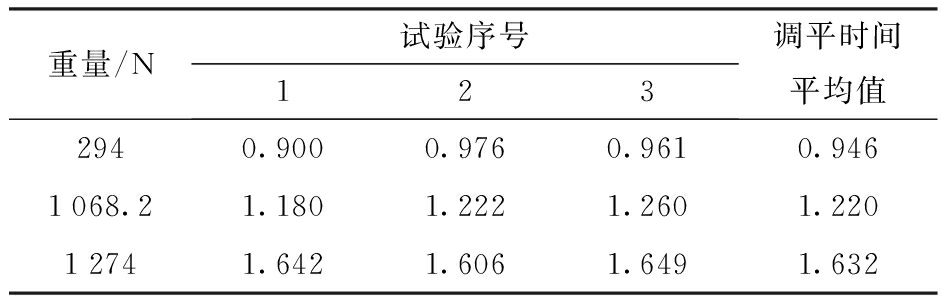

4.2 载重试验

试验平台底座4个支撑液压缸模拟从0°上升至10°的斜坡,在其他条件不变的情况下,通过不断增加重量验证车身自适应调平可靠性。分别测量重量为294 N(空载)、1 068.2 N(正常载重,相当于样机68 600 N)、1 274 N(过载,相当于样机78 400 N),试验共为3组,每组试验重复测量3次,不同载重的情况下车身调平示意图如图13所示。

图13 不同载重情况下车身调平示意图

Fig.13 Leveling diagram under different load conditions

由表3可知,斜坡角度β从0°变化至10°时,空载情况下车身调平时间约为0.95 s,正常载重情况下车身调平时间约为1.25 s,载重为1 274 N情况下车身调平时间约为1.63 s。实验结果证明,改变承载重量会影响调平时间,且载重越大车身所需调平时间越长。斜坡角度β从0°变化至10°时,在空载、正常载重、过载时车身调平所需时间均在2 s内完成,符合履带式甘蔗收获机要求,具有一定的可靠性。

表3 不同载重情况下车身调平时间

Tab.3 Vehicle body leveling time under different loads s

重量/N试验序号123调平时间平均值2940.9000.9760.9610.9461068.21.1801.2221.2601.22012741.6421.6061.6491.632

4.3 调平试验

履带式甘蔗收获机试验平台载重为1 068.2 N,底部升降装置模拟斜坡角度从0°上升至10°再下降至0°,中间间隔5 s,测量车身调平时间及传感器检测的角度、位移等信号精度。收获机载重较大,出于对机器安全考虑,本文设计调平液压缸上升速度比下降速度快。

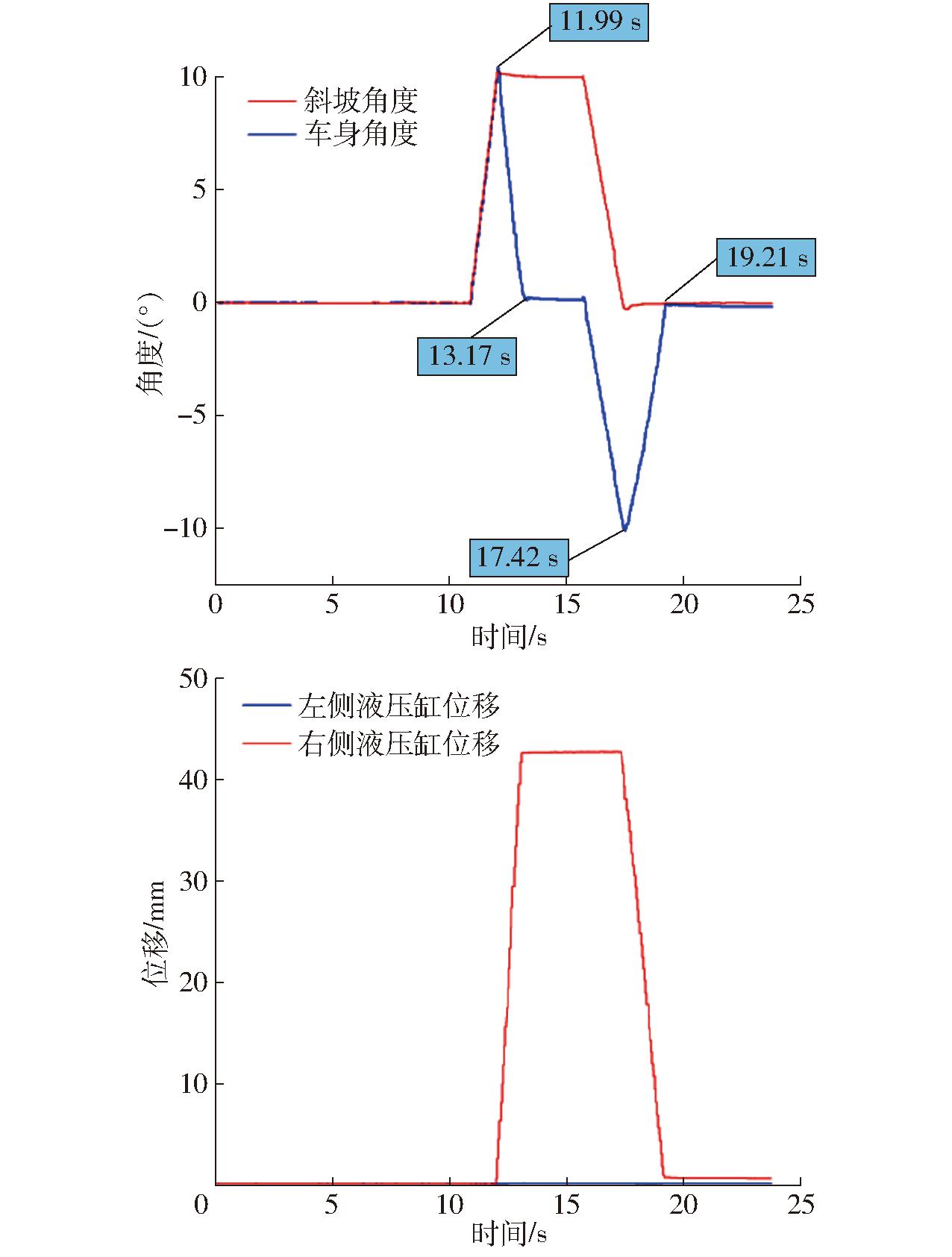

试验结果如图14所示(底盘先调整至斜坡角度再进行车身调平),10.81 s后斜坡角度从0°升至10°,在11.99 s时车身开始调平,并在13.17 s时调平至水平状态,车身完成调平所需时间为1.18 s,右侧液压缸位移约为42.68 mm;15.62 s后斜坡角度从10°调整回0°,车身完成调平所需时间为1.79 s,此时左右两侧液压缸均回到原点。试验结果显示,系统能够迅速响应并完成车身自适应调平,倾角误差在±1°内,拉线精度为±2 mm。

图14 单侧策略车身角度及位移变化曲线

Fig.14 Vehicle angle and displacement variation curves under single-side strategy

4.4 试验平台抗倾翻性及倾翻危险性预测与分析

由于广西丘陵地区甘蔗环绕山坡等高种植,蔗垄一边高一边低,履带式甘蔗收获机在丘陵地区进行收割作业时,机器抗倾翻性及机器倾翻前危险性预测是保证工作人员和机器安全十分重要的性能指标。

4.4.1 车身在不同角度调平后试验平台抗倾翻性分析

采用底座4个液压缸模拟斜坡角度,斜坡角度为正值时表示经过左侧斜坡,斜坡角度为负值时表示经过右侧斜坡,当斜坡角度发生变化时,车身开始自适应调平。

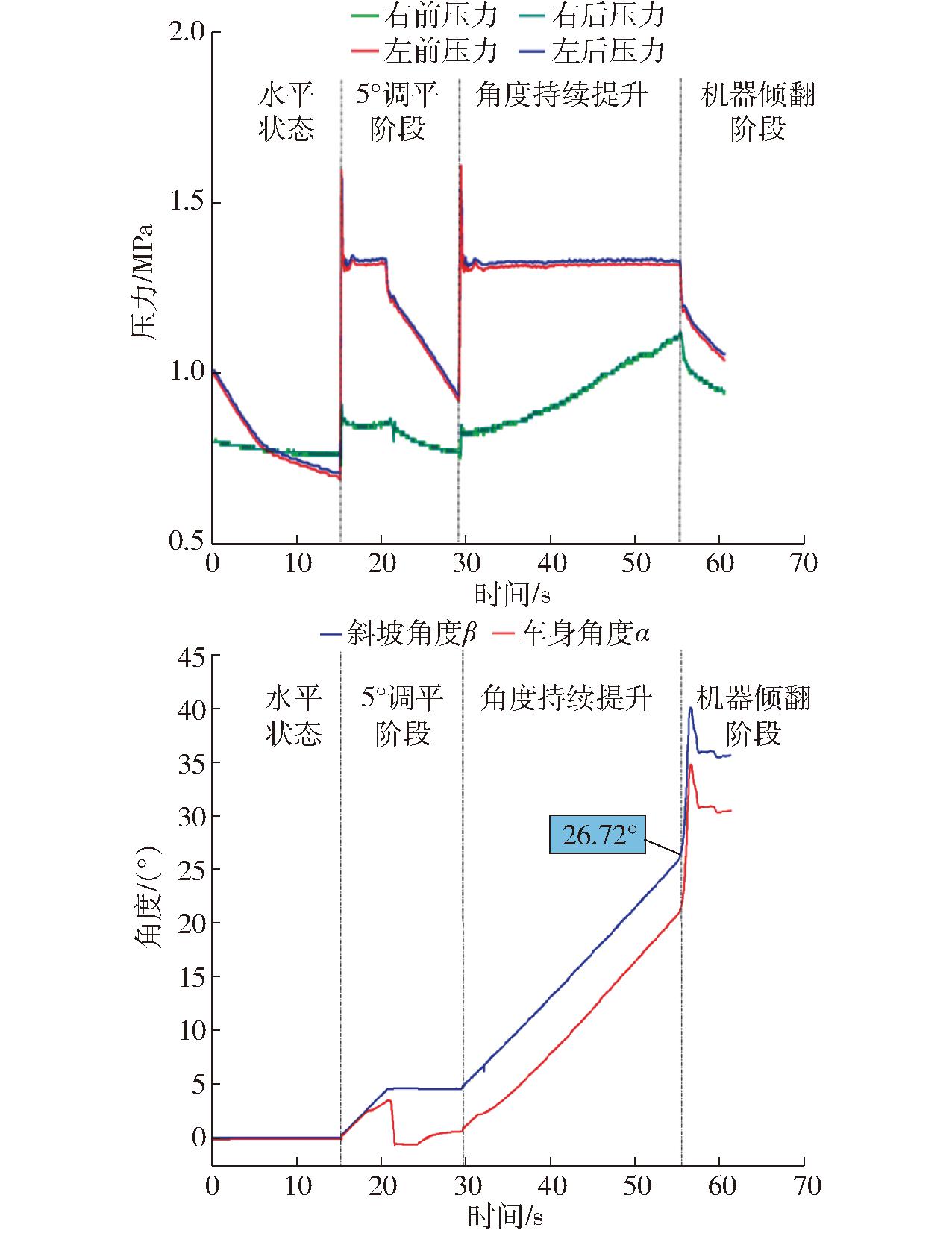

车身经过不同斜坡调平后,逐渐增大斜坡角度,直至使试验平台发生倾翻,通过对模拟斜坡角度的4个底座液压缸支腿压力、斜坡角度、车身角度进行检测分析,找出车身在不同角度调平后试验平台的临界倾翻角度。临界倾翻过程压力、角度变化如图15所示,可以看出试验平台倾翻整个过程经历了4个阶段:初始状态、车身调平阶段、逐渐倾斜阶段及倾翻阶段。

图15 临界倾翻过程压力和角度变化曲线

Fig.15 Pressure and angle variation curves during the critical overturning process

在临界倾翻过程中,经过5°斜坡时系统开始调平,底座左侧两个同步液压缸压力下降0.3 MPa;车身调平后,左侧液压缸压力回到初始值1.4 MPa;车身继续倾斜,在车身倾斜过程中,左侧压力轻微变化,右侧压力随着机器重力往右压而不断上升;55.28 s后,左右两侧液压缸压力瞬间下降(有保压阀的存在倾翻时压力回不到0 MPa),试验平台发生倾翻,此时临界倾翻角为26.72°。

进一步探讨试验平台经过不同斜坡车身完成调平后的倾翻状况,监测其倾翻临界角度及油缸位移等指标。表4为模拟试验平台经过不同斜坡角度完成调平后,试验平台发生倾翻时各指标变化情况。

表4 经过不同斜坡车身调平后试验平台倾翻参数

Tab.4 Overturning parameters after leveling the vehicle body on different slopes

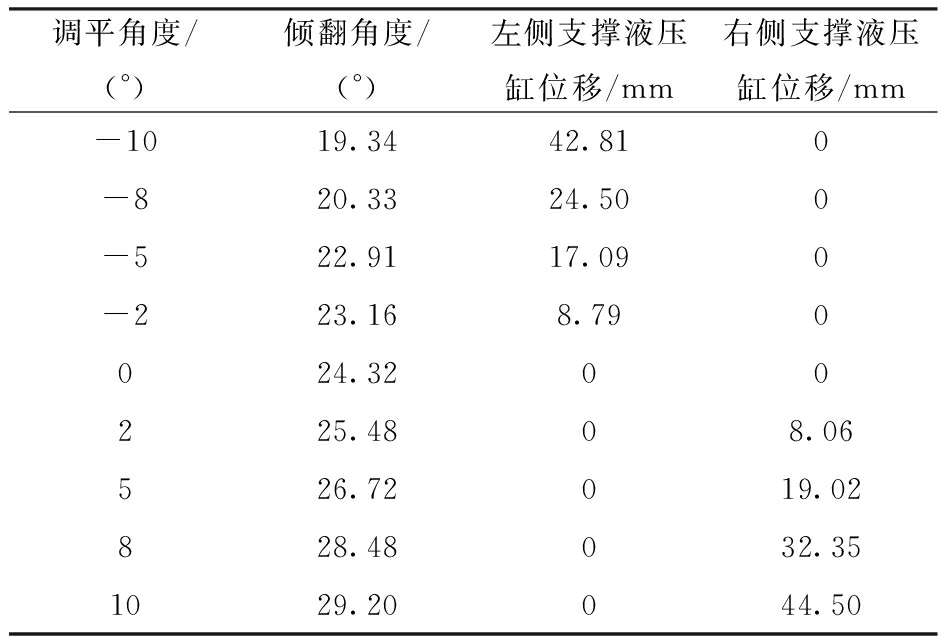

调平角度/(°)倾翻角度/(°)左侧支撑液压缸位移/mm右侧支撑液压缸位移/mm-1019.3442.810-820.3324.500-522.9117.090-223.168.790024.3200225.4808.06526.72019.02828.48032.351029.20044.50

由表4可以看出,经过-2°斜坡,机器发生倾翻时临界倾翻角度为23.16°;经过-5°斜坡,机器发生倾翻时临界倾翻角度为22.91°;经过-10°斜坡,机器发生倾翻时临界倾翻值达到最小角度19.34°。由试验结果可知,试验平台经过右侧斜坡(即斜坡角度为负值)时,左侧液压缸伸长,右侧液压缸保持不动;机器往右侧发生倾翻,由于重心升高,临界倾翻角随着调平角度的增大而减小(调平角度为负数时取绝对值)。

车身未调平情况下试验平台发生倾翻时的临界倾翻角度为24.32°,车身在10°斜坡调平后的临界倾翻角度为29.20°,相对于车身未调平状态下的临界倾翻值,倾翻角度增加4.88°;由试验结果可知,调平后机器抗倾翻性增强,车身调平对机器防倾翻有重要作用。

4.4.2 试验平台倾翻危险性预测

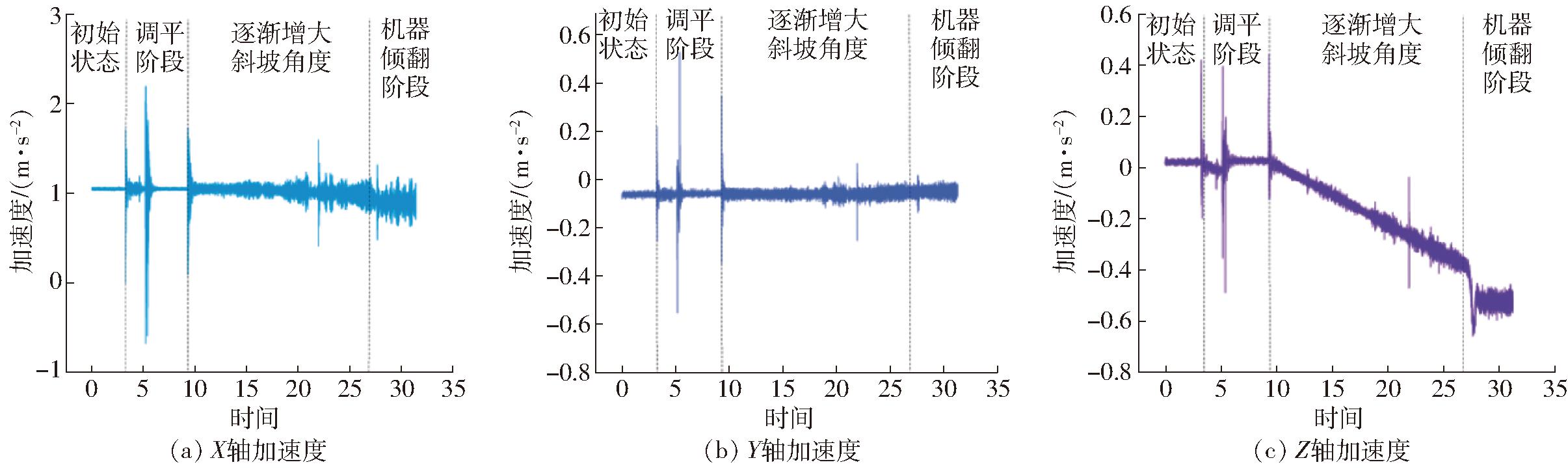

为了监测调平过程的状态,对倾翻危险进行分析预测,本文对车身调平过程、机器倾斜过程及机器倾翻过程的加速度进行时频域分析,探讨机器在不同阶段的振动特性。采用快速傅里叶变换方法将时域信号转化为频域信号,确定信号的频率成分以及幅值。通过分析频率幅值,对机器倾翻前阶段进行危险性预测,寻找潜在倾翻信号,为倾翻预警提供依据。图16为机器经过2°斜坡调平车身,并逐渐增大斜坡角度直至试验平台发生倾翻整个过程振动加速度的变化图。

图16 机器倾翻过程3个方向加速度时域波形图

Fig.16 Time-domain waveform diagram of acceleration in three directions during machine overturning

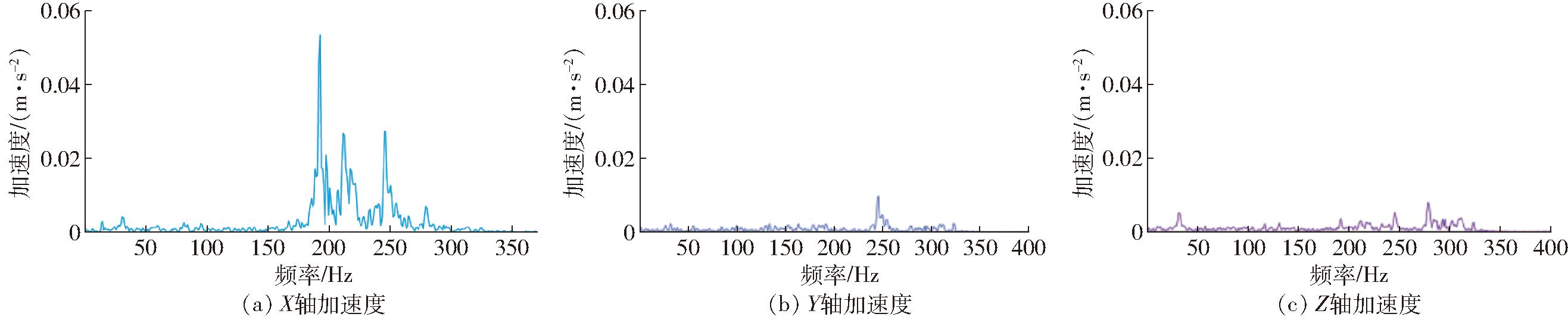

对加速度变化的整个过程进行时域分析,初期的调平阶段会出现明显的振动尖峰,可能由于车身在调平过程中造成的瞬间振动;在接近倾翻阶段时,X轴(上下方向)、Z轴(左右方向)、Y轴(前后方向)加速度振动显著增强。进一步对试验平台倾翻前的X、Y、Z三轴加速度进行频谱分析,通过快速傅里叶变换得到试验平台倾翻前3个方向(X、Y、Z轴)的频域波形如图17所示。

图17 机器倾翻加速度频域波形图

Fig.17 Frequency-domain waveform diagram of acceleration during machine overturning

由试验平台倾翻前X、Y、Z轴3个方向的频域波形图可知,倾翻前X轴方向的频谱图有明显的多频振动现象,这是因为试验平台发生倾翻过程中,由于重心逐渐失稳,上下方向的振动较为剧烈,倾翻瞬间主要受力在上下方向,左右和前后方向振动则较为次要。

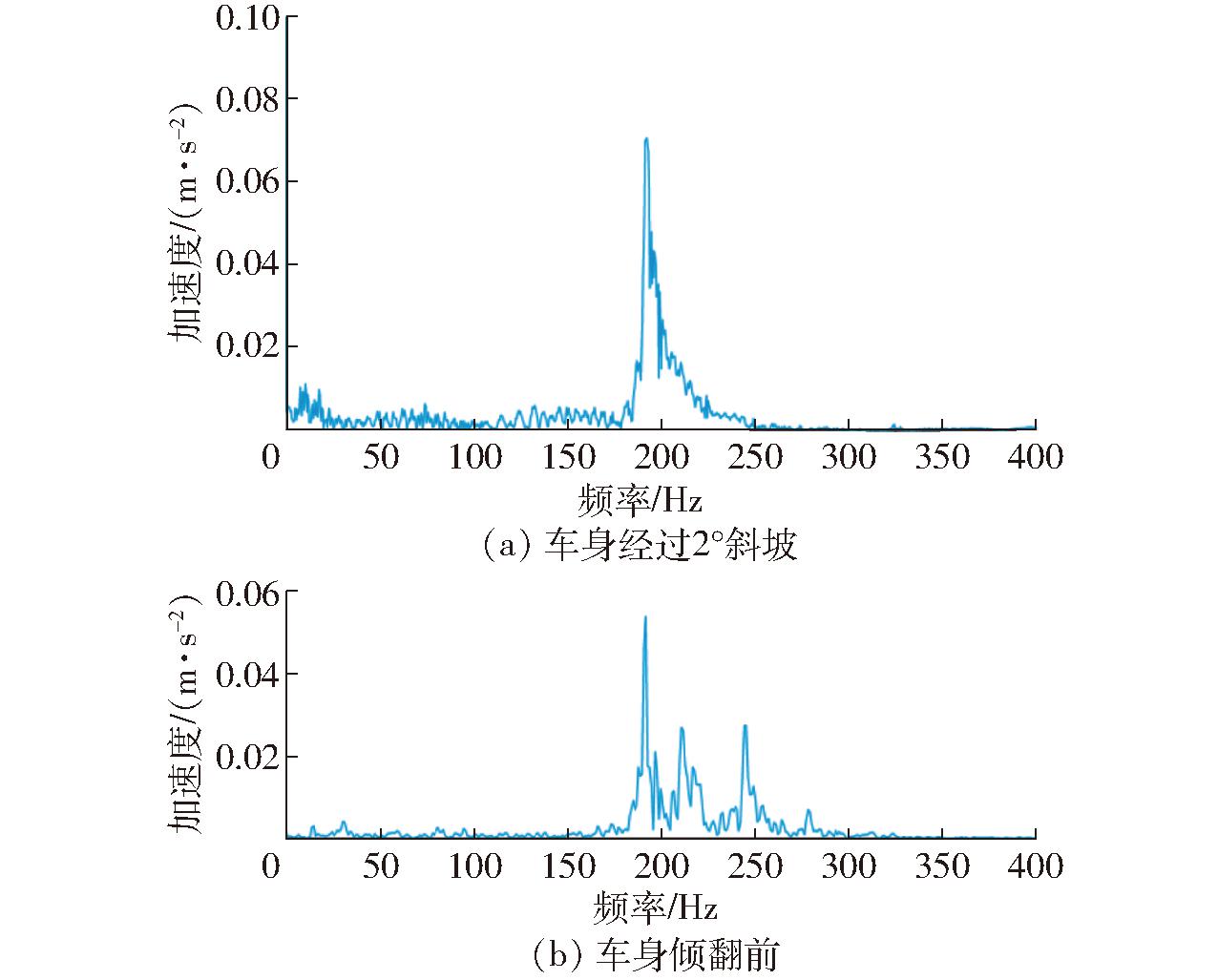

试验平台在调平过程中通过液压缸升降完成调平动作,主要受力方向为上下方向的垂直外力作用;对试验平台车身调平过程和倾翻前阶段的X轴方向(上下方向)振动加速度进行频谱分析,通过快速傅里叶变换得到试验平台车身调平过程和倾翻前阶段的频域波形如图18所示。

图18 车身经过2°斜坡调平及倾翻前X方向加速度频域波形图

Fig.18 Frequency-domain waveform diagram of X-direction acceleration during 2° slope leveling and before tipping

可以看出车身调平过程的振动相对单一,主要集中在200 Hz附近,其他频段的振幅较小,系统整体比较稳定;但在试验平台发生倾翻前,频率除200 Hz附近主峰外,150~300 Hz范围内还出现多个次峰值,有多频振动现象。综上分析,调平时期的频谱图显示的振动较为单一,主频明确;而试验平台即将发生倾翻时的频谱图频率分布广泛,在150~300 Hz范围内有多频振动现象,且相对于调平阶段能量较为分散,可作为机器发生失稳前潜在的预警信号。

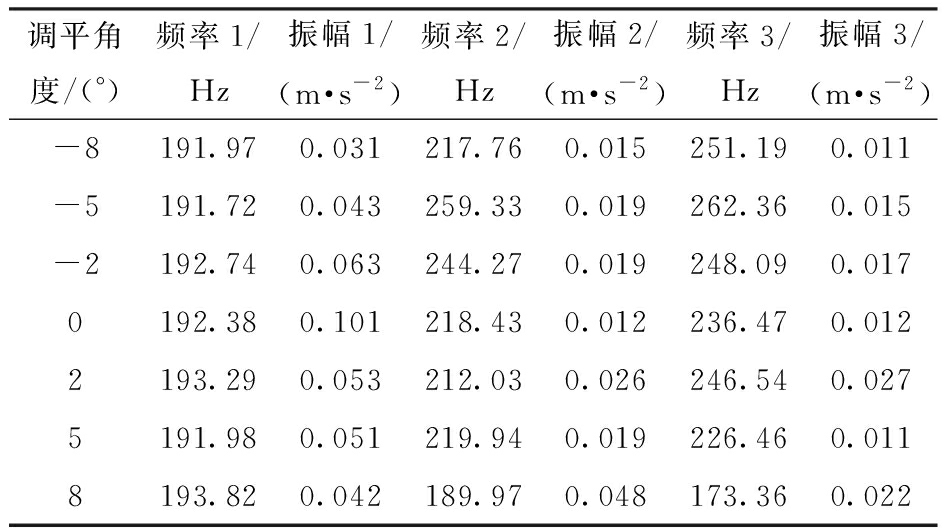

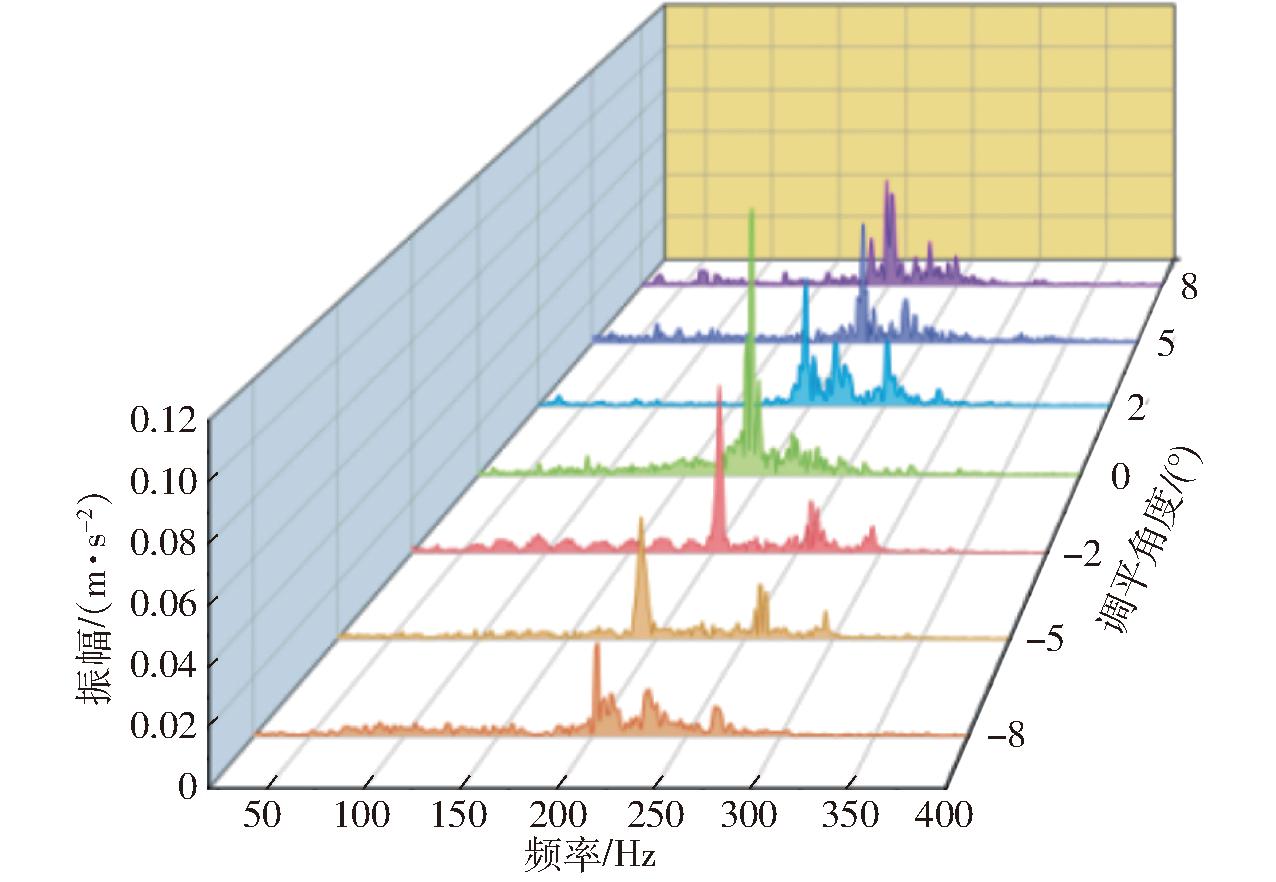

对车身在不同角度进行调平后,试验平台发生倾翻前阶段进行频谱分析。通过对试验平台发生倾翻前阶段的X轴方向(上下方向)振动加速度进行快速傅里叶变换,时间窗口取1 s,得到多个频域波形及频率幅值参数变化情况,如图19和表5所示。

表5 车身在不同角度调平后试验平台倾翻前频谱参数

Tab.5 Pre-sverturning spectral parameters after vehicle body leveling at different angles

调平角度/(°)频率1/Hz振幅1/(m·s-2)频率2/Hz振幅2/(m·s-2)频率3/Hz振幅3/(m·s-2)-8191.970.031217.760.015251.190.011-5191.720.043259.330.019262.360.015-2192.740.063244.270.019248.090.0170192.380.101218.430.012236.470.0122193.290.053212.030.026246.540.0275191.980.051219.940.019226.460.0118193.820.042189.970.048173.360.022

图19 试验平台在不同斜坡角度车身调平后倾翻发生前的频域波形图

Fig.19 Frequency-domain waveform diagram before tipping after leveling on different slope angles

由表5可知,试验平台倾翻前的频率成分较多,除了在主频率192 Hz附近出现峰值外,在200 Hz以上出现了多个次峰值,振动不再集中在一个特定频率上,能量较为分散。

因此,机器的危险性预测可以通过实时分析频谱图的频率分布,尤其是高频区域频率成分的变化。当频率成分显著增多且不再集中于共振频率时,表明系统开始进入非稳态,机器处于倾翻的临界状态。这种分析方法为复杂环境下收获机的动态行为建模提供了研究基础,并为倾翻预警信号提供依据。

5 结论

(1)基于履带式甘蔗收获机结构及横向调平策略,设计了一种履带式甘蔗收获机横向调平系统。该系统通过液压方式驱动同侧液压缸同步伸缩实现车身自适应调平,从而实现对履带式甘蔗收获机的横向调平控制,减少了收获机在丘陵地区收割作业时机器倾翻性;并采用可视化车身状态监测和一键式控制,降低了人工操作难度。

(2)在载重试验中,试验平台在空载、正常载重、过载时车身调平所需时间均在2 s内完成,倾角误差在±1°内,承重试验验证了履带式甘蔗收获机横向调平系统工作的有效性和可靠性;在调平试验过程中,斜坡角度从0°提升至最大角度10°时,车身平均调平时间为1.22 s。

(3)由倾翻试验可知,随着车身调平角度的增大,试验平台抗倾翻性增强。对机器进行危险性预测,可以将收获机在不同斜坡调平后的临界倾翻值设为阈值,在收割过程中通过姿态传感器实时检测角度数值变化,防止倾翻事故的发生。最后结合实时频谱分析,检测频率分布和振动幅值的变化,分析不同状态频谱波形图,为复杂环境下收获机的动态行为建模提供了研究基础,并为倾翻预警信号提供依据。

[1] 韦敬楠. 机械化对广西农户甘蔗生产效率的影响[J]. 中国农机化学报, 2019, 40(9): 216-222.WEI Jingnan. Impact of mechanization on sugarcane production efficiency of farmers in Guangxi[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(9): 216-222. (in Chinese)

[2] 郭艺山, 谢武装, 梁波, 等. 原料甘蔗小规模机械化收获及厢式化运输模式探讨[J]. 广西糖业, 2016(3): 47-48.GUO Yishan, XIE Wuzhuang, LIANG Bo, et al. Research on small-scale mechanized harvesting and containerized transportation of raw sugarcane[J]. Guangxi Sugar Industry, 2016(3): 47-48. (in Chinese)

[3] 李明, 田洪春, 黄智刚. 我国甘蔗产业发展现状研究[J]. 中国糖料, 2017, 39(1): 67-70.LI Ming, TIAN Hongchun, HUANG Zhigang. Research on the development status of sugarcane industry in China[J]. Sugar Crops in China, 2017, 39(1): 67-70. (in Chinese)

[4] 鲁华, 武涛. 对广西甘蔗机械化收获发展现状的思考[J]. 甘蔗糖业, 2023, 52(4): 53-59.LU Hua, WU Tao. Reflections on the development of mechanized sugarcane harvesting in Guangxi[J]. Sugarcane and Canesugar, 2023, 52(4): 53-59. (in Chinese)

[5] 姜惠, 唐小虎, 张旭烽, 等. 丘陵山地姿态调整轮式拖拉机运动控制研究[J]. 农业机械学报, 2024, 55(6): 392-403.JIANG Hui, TANG Xiaohu, ZHANG Xufeng, et al. Motion control of attitude-adjustable wheeled tractors for hilly and mountainous areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 55(6): 392-403. (in Chinese)

[6] 牟孝栋, 杨福增, 段罗佳, 等. 丘陵山地拖拉机调平与防翻关键技术研究现状与发展趋势[J]. 智慧农业(中英文), 2024, 6(3): 1-16.MOU Xiaodong, YANG Fuzeng, DUAN Luojia, et al. Research status and development trends of key technologies for leveling and anti-rollover of tractors in hilly areas[J]. Smart Agriculture, 2024, 6(3): 1-16. (in Chinese)

[7] 曾俊豪, 高巧明, 赵鹏飞, 等. 丘陵山地遥控履带割草机设计与性能试验[J]. 中国农机化学报, 2024, 45(5): 49-55,194.ZENG Junhao, GAO Qiaoming, ZHAO Pengfei, et al. Design and performance test of a remote-controlled crawler mower for hilly areas[J]. Journal of Chinese Agricultural Mechanization, 2024, 45(5): 49-55,194. (in Chinese)

[8] 邹大庆, 丁仁凯, 石放辉, 等. 丘陵山区履带式作业机全向调平系统设计[J]. 农业装备技术, 2023, 49(4): 11-13.ZOU Daqing, DING Renkai, SHI Fanghui, et al. Design of omnidirectional leveling system for crawler machinery in hilly areas[J]. Agricultural Equipment &Technology, 2023, 49(4): 11-13. (in Chinese)

[9] 张文东, 杨雪然, 郭洪恩, 等. 履带型自走式韭菜收割机设计与试验[J]. 农业装备与车辆工程, 2024, 62(11): 1-6, 13.ZHANG Wendong, YANG Xueran, GUO Hongen, et al. Design and test of a crawler-type self-propelled leek harvester[J]. Agricultural Equipment &Vehicle Engineering, 2024, 62(11): 1-6, 13. (in Chinese)

[10] 王忠山. 丘陵山地拖拉机车身调平系统及调平控制研究[D]. 长春:吉林大学, 2023.WANG Zhongshan. Research on leveling system and control of tractor body in hilly areas[D].Changchun: Jilin University, 2023. (in Chinese)

[11] 张磊, 徐峰, 李广宇, 等. 一种自走底盘车身调平控制系统的设计[J]. 东北农业科学, 2019, 44(6): 107-110.ZHANG Lei, XU Feng, LI Guangyu, et al. Design of a leveling control system for self-propelled chassis[J]. Journal of Northeast Agricultural Sciences, 2019, 44(6): 107-110. (in Chinese)

[12] 孙泽宇, 夏长高, 蒋俞, 等. 基于QBP-PID的履带式作业机全向调平控制研究[J]. 农业机械学报, 2023, 54(12): 397-406.SUN Zeyu, XIA Changgao, JIANG Yu, et al. Omnidirectional leveling control of crawler machinery based on QBP-PID[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(12): 397-406. (in Chinese)

[13] 杨腾祥, 金诚谦, 蔡泽宇, 等. 履带式联合收割机横向调平底盘设计[J]. 中国农机化学报, 2020, 41(7): 1-8.YANG Tengxiang, JIN Chengqian, CAI Zeyu, et al. Design of lateral leveling chassis for crawler combine harvesters[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(7): 1-8. (in Chinese)

[14] 杨腾祥. 履带式联合收割机全向调平底盘设计与试验研究[D]. 北京:中国农业科学院, 2021.YANG Tengxiang. Design and experimental study of omnidirectional leveling chassis for crawler combine harvesters[D]. Beijing: Chinese Academy of Agricultural Sciences, 2021. (in Chinese)

[15] 陈晨. 自走式番茄收获机底盘调平液压系统设计[J]. 新疆农机化, 2023(5): 8-11.CHEN Chen. Design of hydraulic leveling system for self-propelled tomato harvesters[J]. Xinjiang Agricultural Mechanization, 2023(5): 8-11. (in Chinese)

[16] 张锦辉, 李彦明, 齐文超, 等. 基于神经网络PID的丘陵山地拖拉机姿态同步控制系统[J]. 农业机械学报, 2020, 51(12): 356-366.ZHANG Jinhui, LI Yanming, QI Wenchao, et al. Attitude synchronization control system for tractors in hilly areas based on neural network PID[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(12): 356-366. (in Chinese)

[17] 于泳超, 康峰, 郑永军, 等. 果园高位自动调平作业平台设计及仿真[J]. 北京林业大学学报, 2021, 43(2): 150-159.YU Yongchao, KANG Feng, ZHENG Yongjun, et al. Design and simulation of an automatic high-position leveling platform for orchards[J]. Journal of Beijing Forestry University, 2021, 43(2): 150-159. (in Chinese)

[18] 吴帆, 蒋蛓, 胡文武, 等. 牵引式作业机具自动调平控制系统的研究[J]. 河南农业大学学报, 2020, 54(3): 439-445.WU Fan, JIANG Pin, HU Wenwu, et al. Research on automatic leveling control system for towed implements[J]. Journal of Henan Agricultural University, 2020, 54(3): 439-445. (in Chinese)

[19] 柯超, 谢守勇, 邓成志, 等. 丘陵山地移栽机自动调平系统设计与试验[J]. 中国农机化学报, 2023, 44(8): 17-26.KE Chao, XIE Shouyong, DENG Chengzhi, et al. Design and test of automatic leveling system for transplanters in hilly areas[J]. Journal of Chinese Agricultural Mechanization, 2023, 44(8): 17-26. (in Chinese)

[20] 陈庚, 罗亚辉, 蒋蛓, 等. 基于主动气囊的高地隙底盘调平系统设计与试验[J]. 农机化研究, 2024, 46(5): 45-52.CHEN Geng, LUO Yahui, JIANG Pin, et al. Design and test of active airbag-based leveling system for high-clearance chassis[J]. Journal of Agricultural Mechanization Research, 2024, 46(5): 45-52. (in Chinese)

[21] 刘伟健, 罗锡文, 曾山, 等. 基于模糊PID控制的再生稻自适应仿形割台性能试验与分析[J]. 农业工程学报, 2022, 38(10): 1-9.LIU Weijian, LUO Xiwen, ZENG Shan, et al. Performance test and analysis of adaptive profiling header for ratoon rice based on fuzzy PID control[J]. Transactions of the CSAE, 2022, 38(10): 1-9. (in Chinese)

[22] 吕昊暾, 胡召田, 于泳超, 等. 果园高位作业平台自动调平前馈PID控制方法[J]. 农业工程学报, 2021, 37(18): 20-28.LÜ Haotun, HU Zhaotian, YU Yongchao, et al. Feedforward PID control method for automatic leveling of high-position platforms in orchards[J]. Transactions of the CSAE, 2021, 37(18): 20-28. (in Chinese)

[23] 潘冠廷. 山地履带拖拉机坡地转向动态稳定性理论研究[D]. 杨凌:西北农林科技大学, 2016.PAN Guanting. Theoretical research on dynamic stability of slope steering for mountain crawler tractors[D]. Yangling:Northwest A&F University,2016. (in Chinese)

[24] 金诚谦, 杨腾祥, 刘岗微, 等. 履带式联合收获机全向调平底盘设计与试验[J]. 农业机械学报, 2020, 51(11): 393-402.JIN Chengqian, YANG Tengxiang, LIU Gangwei, et al. Design and test of omnidirectional leveling chassis for crawler combine harvesters[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 393-402. (in Chinese)

[25] 蒋俞, 孙泽宇, 汪若尘, 等. 丘陵山区履带式作业机全向调平系统设计与性能试验[J]. 农业工程学报, 2023, 39(18): 64-73.JIANG Yu, SUN Zeyu, WANG Ruochen, et al. Design and performance test of omnidirectional leveling system for crawler machinery in hilly areas[J]. Transactions of the CSAE, 2023, 39(18): 64-73. (in Chinese)

[26] HU J, PAN J, DAI B, et al. Development of an attitude adjustment crawler chassis for combine harvester and experiment of adaptive leveling system[J]. Agronomy, 2022, 12(3): 717.

[27] PIJUAN J, COMELLAS M, NOGUÉS M, et al. Active bogies and chassis levelling for a vehicle operating in rough terrain[J]. Journal of Terramechanics, 2012, 49(3): 161-171.

[28] BALLESTEROS T, ARANA I, EZCURDIA A P, et al. E2D-ROPS: development and tests of an automatically deployable, in height and width, front-mounted ROPS for narrow-track tractors[J]. Biosystems Engineering, 2013, 116(1): 1-14.

[29] POCHI D, FORNACIARI L, VASSALINI G, et al. Levels of whole-body vibrations transmitted to the driver of a tractor equipped with self-levelling cab during soil primary tillage[J]. AgriEngineering, 2022, 4(3): 695-706.

[30] MEIER E, GEIGER A, INGENSAND H, et al. Hydrostatic levelling systems: measuring at the system limits[J]. Journal of Applied Geodesy,2010, 4(2): 91-102.

[31] CHEN R, OU Y, FANG W, et al. Simulation analysis of a self-balancing hydraulic platform for agricultural machinery in mountainous regions[J]. Journal Européen des Systèmes Automatisés,2020,53:203-211.

[32] 王萧. 丘陵山地履带拖拉机车身自适应调平系统的研究[D]. 成都:四川农业大学, 2022.WANG Xiao. Research on adaptive leveling system for crawler tractor body in hilly areas[D]. Chengdu:Sichuan Agricultural University,2022. (in Chinese)