生姜是我国的重要经济作物之一。其种植面积约2×105 hm2,年产量达8×106 t[1-3]。生姜收获作为生产过程中的关键环节,直接影响生姜的产量和质量。现有的生姜收获机存在挖掘阻力大、生姜含土率高、收获易损伤等问题,影响了生姜的种植效益,严重限制了生姜生产规模的扩大[4]。因此,如何降低作业阻力、改善清土效果、降低收获损伤,提升生姜机械化收获品质,是当前生姜机械化收获技术及装备的发展方向和研究重点。

国内针对马铃薯[5-7]、大葱[8]、番薯[9]、胡萝卜[10]等根茎类作物的挖掘清土技术与装备研究较多,专用的生姜收获机械研究相对较少。欧美生姜种植采取平作种植模式而非我国的垄作种植模式[11],导致欧美的大型生姜联合收获机不适用于我国的生姜收获。国内生姜收获机研发方面,李维华等[12]研制的4GJ1型生姜收获机仅凭皮带夹持姜秆提拔生姜出土,机器结构简单可靠,但易损伤生姜且清土效果差。赵林林等[13]研制的提拉式生姜收获机配有松土铲,提拔效果较好,但清土装置易造成生姜损伤。刘建伟等[14]设计的生姜收获机理论上集松土、夹拾、抖土于一体,可实现生姜的全自动收获作业,但并未研制样机进行试验验证其理论作业效果。目前国内使用大葱收获机兼收生姜的收获效果不佳,无法满足姜农收获需求。

针对目前国内生姜收获机存在的问题,设计一种铲筛组合式生姜收获机,一次完成生姜对行、挖掘、清土、铺放作业。通过理论分析和仿真试验初步设计生姜挖掘清土装置,进行田间试验确定铲筛组合式生姜收获机的最优作业参数,并验证其在最优参数下的作业效果,同时对比原生姜挖掘清土装置作业效果,以确定铲筛组合式生姜收获机结构设计的可行性。

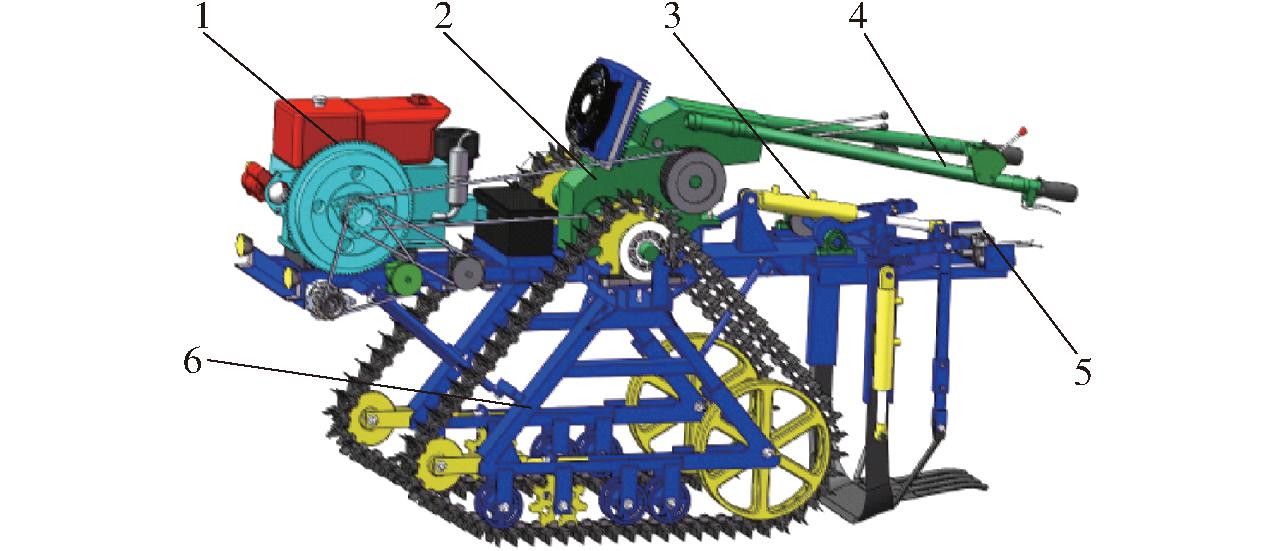

中国的生姜种植品种多样,山东地区主要为安丘大姜。根据对安丘地区生姜种植农艺的调查结果显示,生姜收获时姜垄高度在250~300 mm之间,垄顶宽度约为300 mm,而垄底宽度则在350~400 mm 之间。姜垄之间的距离在700~800 mm之间,而生姜种植深度可达到300 mm。基于这些农艺要求研制的铲筛组合式生姜收获机,整机结构如 图1 所示。主要由挖掘清土装置、液压控制系统和动力装置等组成。

图1 铲筛组合式生姜收获机整机构成图

Fig.1 Overall composition diagram of combined shovel-screen ginger harvester

1.柴油发动机 2.变速器 3.液压缸 4.行走操纵杆 5.液压控制系统 6.机架

作业时,通过液压伸缩杆调节挖掘铲到合适的挖掘深度,然后利用液压控制系统使挖掘铲切入土壤中,机器向前行驶,挖掘铲挖掘抬升生姜,抖土筛抖动清除生姜块茎上黏结的土壤,完成生姜的挖掘清土作业。

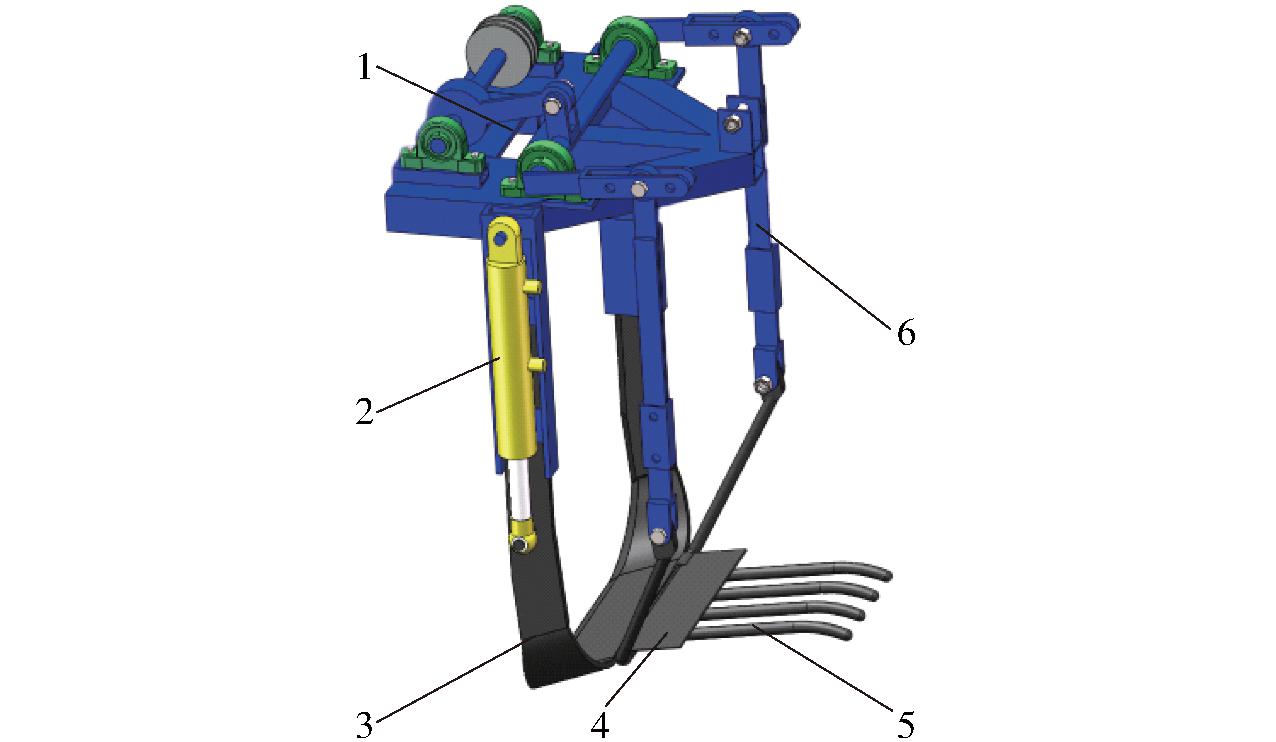

生姜挖掘清土装置作为铲筛组合式生姜收获机的核心部件,其结构参数和作业参数决定了铲筛组合式生姜收获机的作业质量。生姜挖掘清土装置结构图如图2所示,主要由挖掘铲和抖土筛组成。挖掘铲臂上附有液压缸,抖土筛主要包括抖土筛板、抖土筛条和摆动连杆,与挖掘铲一起固定在台架上。

图2 生姜挖掘清土装置结构图

Fig.2 Structural diagram of ginger excavation and soil removal device

1.台架 2.液压缸 3.挖掘铲 4.抖土筛板 5.抖土栅条 6.摆动连杆

2.1.1 挖掘铲结构设计

挖掘铲的设计要求包括最小化泥土附着量和作业阻力,以便有效地破碎姜垄、挖掘生姜,再利用抖土筛去掉生姜上附着的泥土。参考国内根茎类作物挖掘铲设计原理并结合生姜种植农艺[15],确定平面条形铲作为生姜挖掘铲。相对于弧型铲和V型铲,平面铲具有更出色的入土性能和更强的断草、断根能力,使其能够适应更为复杂的作业环境[16-17]。铲壁与铲面之间用弧形连接,与常见的垂直相连相比,既保证了挖掘宽度,不易损伤生姜,又减小了铲面面积,起到减阻作用。

2.1.2 挖掘铲受力分析

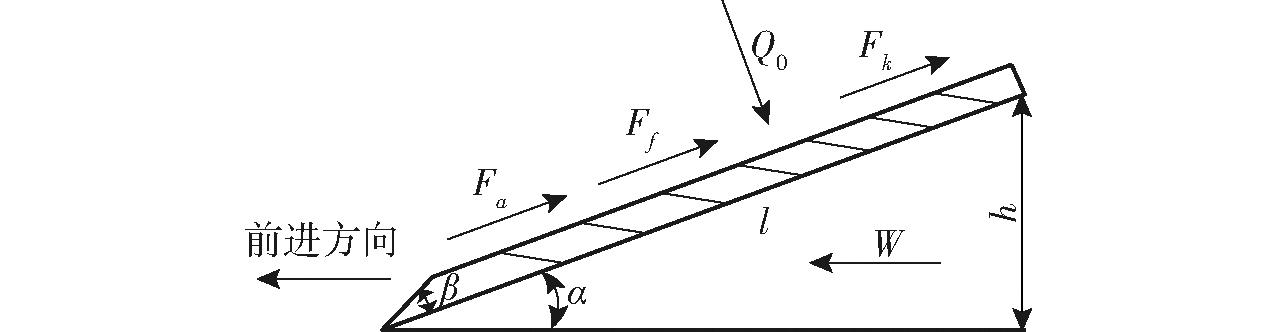

在生姜收获作业中,挖掘铲主要受到以下几种力的作用:牵引力、土壤对挖掘铲面的法向载荷、土壤与挖掘铲的摩擦力、土壤本身粘性所产生的挖掘铲面附着力。此外,切削阻力在挖掘铲正常工作状态下相对较小,可忽略不计[18]。生姜挖掘铲受力分析示意图如图3所示。

图3 生姜挖掘铲受力分析

Fig.3 Stress analysis of ginger digging shovel

由挖掘铲受力分析示意图可得水平方向受力平衡方程为

W=Q0sinα+Facosα+Ffcosα+Fkcosα

(1)

其中

(2)

式中 W——挖掘铲牵引力,N

Q0——铲面法向载荷,N

Fa——土壤作用于铲面的附着力,N

Ff——土壤作用于铲面的摩擦力,N

Fk——土壤切削力,N

α——铲面倾角,(°)

Ca——土壤附着力因数

S0——铲面面积,mm2

μ1——土壤与挖掘铲之间摩擦因数

k——单位幅宽土壤的纯切削阻力,N/mm

b——挖掘铲宽度,mm

l——挖掘铲长度,mm

式(2)代入式(1)可得

W=Q0sinα+Cablcosα+μ1Q0cosα+kbcosα

(3)

由式(3)可知,在挖掘铲的结构参数中影响挖掘阻力的因素主要有铲面倾角、铲面长度、铲面宽度。由于生姜种植农艺要求铲面宽度作为定量因素无法改变,因此只能选取合适的铲面倾角和铲面长度来降低挖掘阻力。

铲面倾斜高度h也称挖掘高度,即挖掘铲初步抬升生姜的高度,配合抖土筛将生姜抬升出土。挖掘高度作为定量因素根据以往生姜挖掘铲设计经验取50 mm,即铲面倾斜高度h=50 mm。参考《农业机械设计手册》中薯类收获机械要求铲面倾角小于24°,结合生姜和薯类种植差异,初步确定生姜挖掘铲面倾角α为16°~22°。由图3可知铲面倾角α、铲面长度l和铲面倾斜高度h组成三角函数关系。在铲面倾角α范围内取4个值,分别计算对应铲面长度l,结果如表1所示,经仿真试验后确定挖掘铲的最佳结构参数。铲刃倾角β如图3所示,铲刃倾角过大时,挖掘铲铲刃不能将杂草等混杂物顺利切断,会增大挖掘阻力;铲刃倾角过小会导致铲刃过薄,在挖掘过程中容易磨损并且损伤生姜。因此,结合根茎类挖掘铲的设计经验取铲刃倾角为20°。根据生姜种植农艺要求取挖掘铲宽度为400 mm。

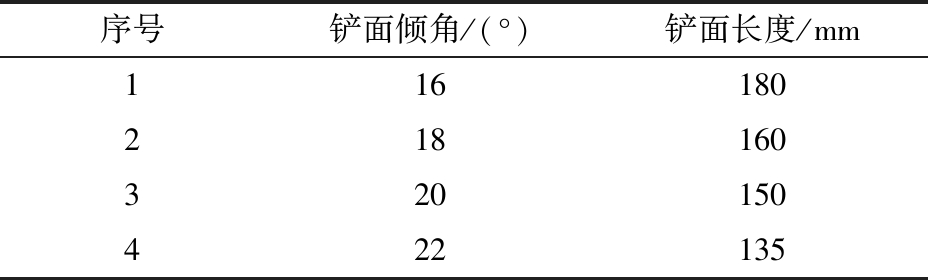

表1 挖掘铲参数

Tab.1 Digging shovel parameters

序号铲面倾角/(°)铲面长度/mm116180218160320150422135

2.2.1 抖土筛结构设计

由于国内大部分参考马铃薯等根茎类作物振动筛分原理[19-20]设计的生姜清土装置结构相对复杂,导致故障率高,土下作业消耗功率较大,适用性较差。因此研制一种简化结构的往复摆动式抖土筛,由抖土筛板、抖土筛条和摆动轴连杆组成。考虑到生姜较脆的生物特性,抖土筛面与挖掘铲采取平滑过渡设计来避免生姜损伤。

抖土筛设计需要综合考虑挖掘铲结构参数和抖土筛作业参数。如果筛面过小,生姜易从抖土栅条上掉落导致清土不佳;筛面过大,将增加功耗。为降低生姜损伤并改善清土效果,考虑到生姜块茎较脆的生物特性,基于生姜挖掘铲400 mm宽度和50 mm挖掘高度,为了满足生姜250~300 mm的挖掘深度要求,初步设计抖土筛宽度为400 mm,抖土栅条长度为300 mm,筛条直径为20 mm,筛条间隔为80 mm, 抖土筛摆动角度为25°。

2.2.2 抖土筛工作原理

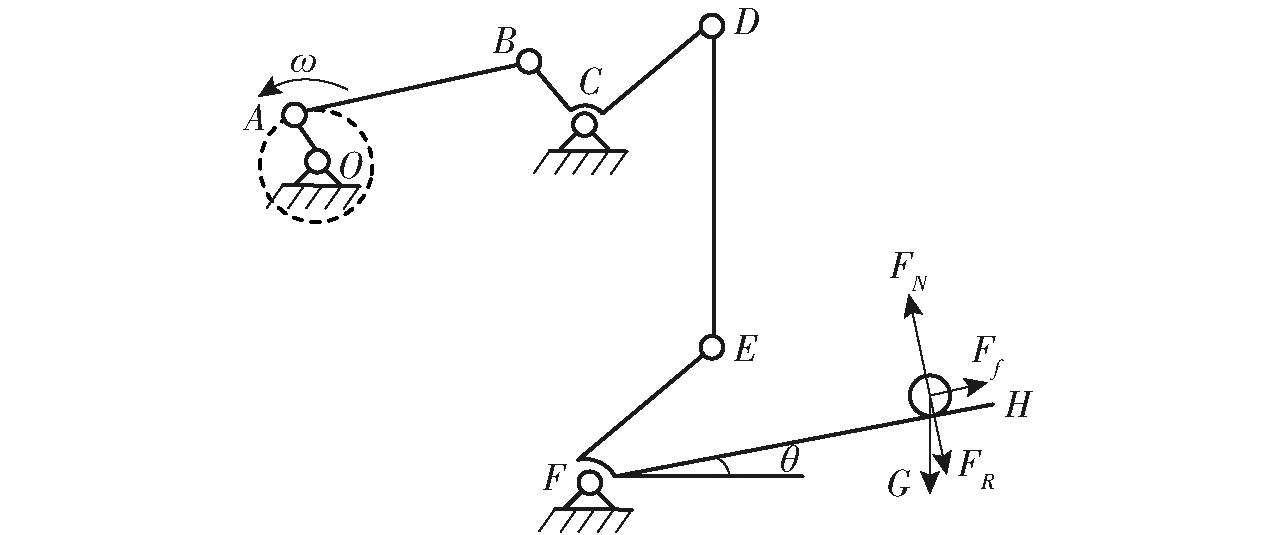

本文设计的抖土筛是由偏心轮和连杆组成的曲柄连杆机构,将输出轴的旋转运动转化为抖土筛的往复摆动,以实现生姜的高效清土作业。抖土筛的机构运动简图如图4所示,抖土筛与摆动轴连杆铰接在挖掘铲的末端,曲柄驱动连杆做往复摆动,同时带动抖土筛往复摆动,摆动幅度为摆动角θ。姜土复合物在抖土筛上主要受到筛面对它的支持力FN、摩擦力Ff,还有自身的重力G和惯性力FS。

图4 抖土筛机构运动简图

Fig.4 Simple diagram of movement of soil shaker and screen mechanism

姜土复合物在筛面的法向力平衡方程为

FN=FS+Gsinθ

(4)

其中![]()

(5)

式中 xn——姜土的筛面法向位移,mm

m——姜土质量,g

t——运动时间,s

式(5)代入式(4)可得

(6)

由式(6)可知,抖土筛对姜土混合物所施加的支持力大小受到加速度和摆动角度的影响,而加速度大小与抖土筛的摆动频率有关。由图4可知,偏心轴每旋转一周就带动抖土筛往复摆动一个周期,即偏心轴转速与抖土筛摆动频率关系式为

η=ω/(2π)

(7)

式中 η——偏心轴转速,r/min

ω——偏心轴角速度,rad/s

根据《农业机械设计手册》中薯类摆动筛的设计要求,结合生姜收获机输出轴转速,确定偏心轴转速为180~300 r/min,根据式(7)确定抖土筛摆动频率为3~5 Hz。

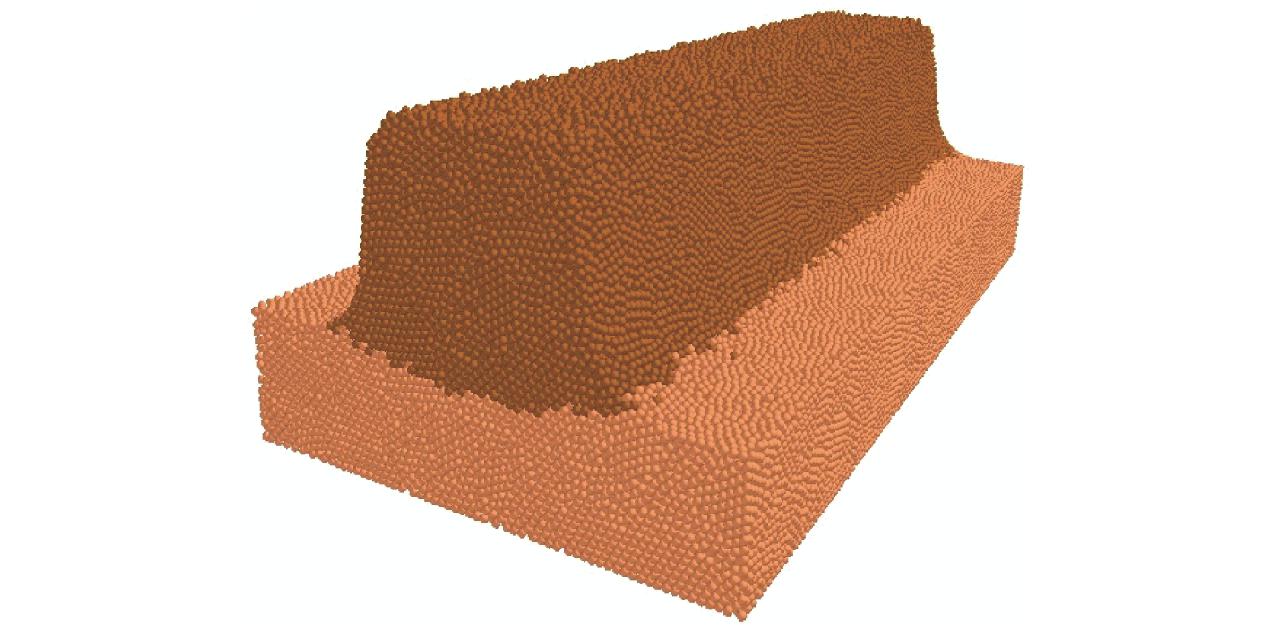

国内垄作生姜一年一熟,姜垄形成需要2或3次培土[21],田间试验周期长、验证流程繁琐、机器研发效率低。为高效便捷验证生姜挖掘清土装置作业性能,根据已有研究[22-23],运用离散元仿真来初步验证生姜挖掘清土装置的可行性和作业效果。由于收获期的姜垄土壤已经板结,结合已有土壤颗粒仿真研究[24-26],选取Hertz-Mindlin with Bonding 模型来模拟生姜收获时板结的土壤破碎情况。该模型会在颗粒间生成粘结键令土壤颗粒相互结合在一起,以此模拟生姜收获时板结的土壤。土壤颗粒在粘结键断裂后将按照标准的Hertz-Mindlin模型进行相互作用[27]。根据已有研究和试验测试[28-30],在确保仿真模拟的真实性和可靠性前提下,确定Hertz-Mindlin with Bonding模型基本参数如表2所示。采用Solidworks软件构建生姜挖掘清土装置仿真模型,在EDEM 软件中创建虚拟土槽,并用颗粒工厂在虚拟土槽中动态生成土壤颗粒,将土壤颗粒堆积粘结成高300 mm、垄底宽400 mm、顶宽300 mm、长1 500 mm的姜垄模型,如图5所示。

表2 Hertz-Mindlin with Bonding模型基本参数

Tab.2 Basic parameters of Hertz-Mindlin with Bonding model

参数数值土壤颗粒半径/mm6.00土壤颗粒接触半径/mm6.60土壤颗粒泊松比0.40土壤颗粒密度/(kg·m-3)1.34×103土壤颗粒剪切模量/Pa1.00×106土壤颗粒间碰撞恢复系数0.20土壤颗粒间静摩擦因数0.40土壤颗粒间动摩擦因数0.3065Mn钢泊松比0.3565Mn钢密度/(kg·m-3)7.83×10365Mn钢剪切模量/Pa7.27×1010土壤与65Mn钢间碰撞恢复系数0.30土壤与65Mn钢间静摩擦因数0.40土壤与65Mn钢间动摩擦因数0.05颗粒间粘结键单位面积法向刚度/(N·m-3)2.40×106颗粒间粘结键单位面积切向刚度/(N·m-3)1.70×106颗粒间粘结键临界正应力/Pa2.35×105颗粒间粘结键临界剪切应力/Pa1.86×105粘结圆柱半径/mm4.30

图5 姜垄仿真模型

Fig.5 Simulation model of ginger soil ridge

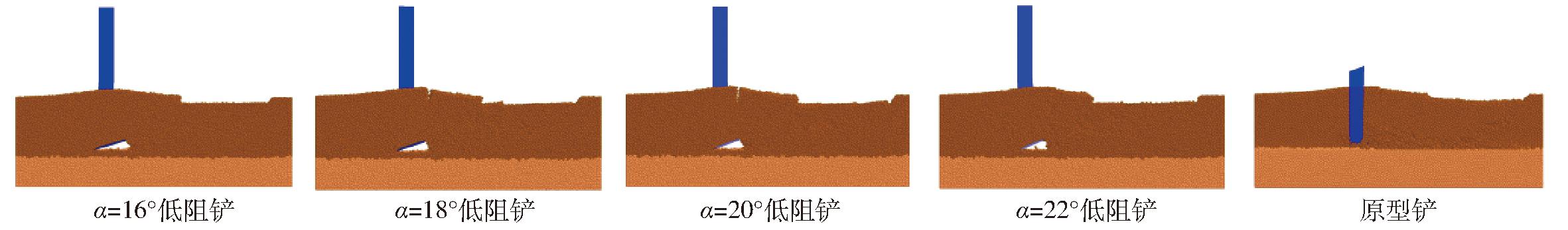

根据构建的姜垄颗粒模型,对表1中的4组不同参数的新型生姜挖掘铲与原型挖掘铲分别进行离散元仿真对比试验。挖掘铲模拟机器工作入土方式,以割台旋转半径从水平位置旋转90°切入姜垄土壤颗粒中,根据生姜种植深度250~300 mm,确定挖掘铲铲尖入土深度为300 mm。根据原生姜收获机前进速度0.5~2.5 km/h,取0.50 m/s 均速前进挖掘,选择耕作方向上同一时刻姜垄模型中部纵剖面来研究挖掘铲的姜垄土壤颗粒扰动情况,各挖掘铲对比效果如图6所示。

图6 各挖掘铲土壤扰动情况对比图

Fig.6 Comparison of soil disturbance by various digging shovels

不同水平倾角的低阻挖掘铲在没有组合抖土筛的情况下,对土壤的扰动效果均较好。随着低阻挖掘铲的水平倾角增加,姜垄土壤的扰动程度和松散程度略有增强。原型铲在没有配合抖土筛的情况下土壤扰动效果则不理想,与16°水平倾角的低阻挖掘铲效果相当。

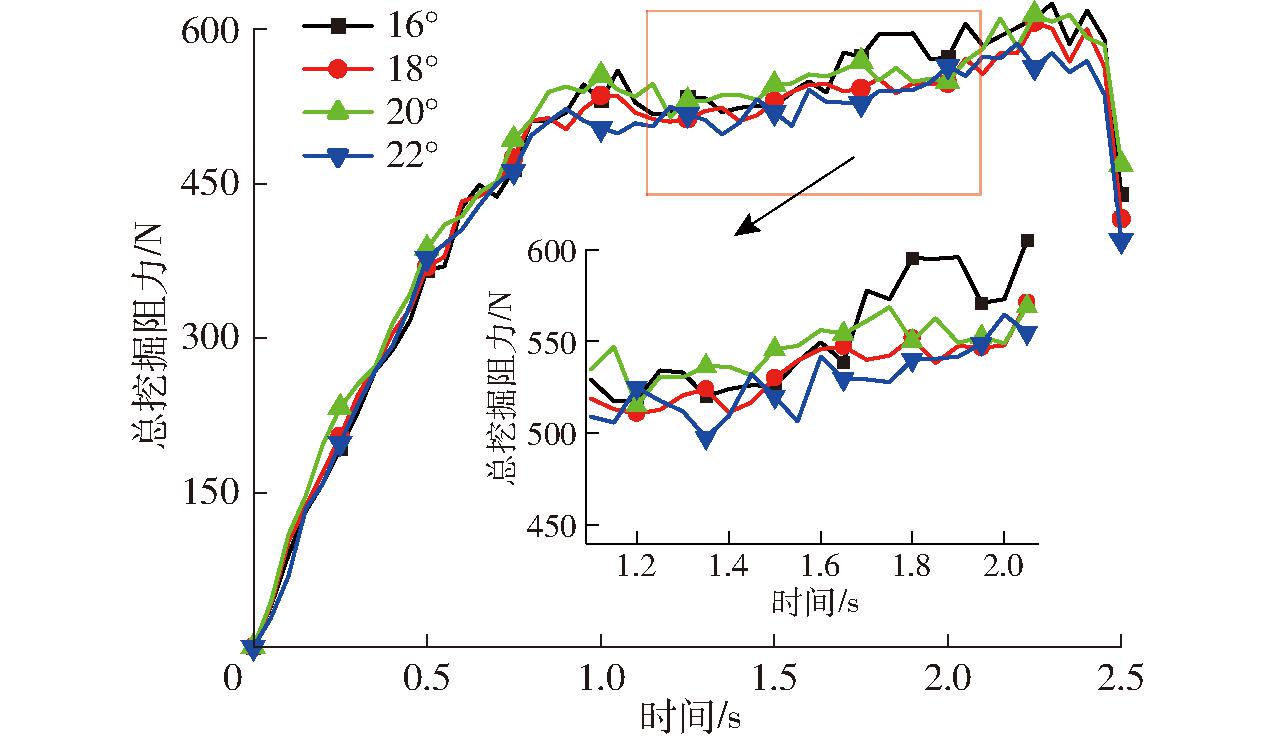

利用EDEM后处理导出仿真过程中挖掘铲所受的挖掘阻力数据,再将数据导入Origin软件中制成挖掘阻力曲线,如图7、8所示。由图7可知,水平倾角20°与22°的新挖掘铲在均速前进阶段受到的前进方向阻力比原挖掘铲略大一些,而水平倾角16°与18°的低阻挖掘铲所受的前进方向阻力都明显小于原挖掘铲所受到的阻力。图8为低阻挖掘铲在仿真过程中所受到的各方向总阻力,观察可知水平倾角18°的低阻挖掘铲所受总阻力小于20°的低阻挖掘铲,而总阻力越大则挖掘铲前进所需的功率越大。因此,在保证低阻挖掘铲低阻性能的同时,从降低生姜收获机能耗的角度来选取水平倾角18°,对应铲面长度160 mm作为低阻挖掘铲的结构参数。

图7 挖掘水平阻力变化曲线

Fig.7 Excavation horizontal resistance variation curves

图8 低阻铲挖掘总阻力变化曲线

Fig.8 Excavation total resistance variation curves

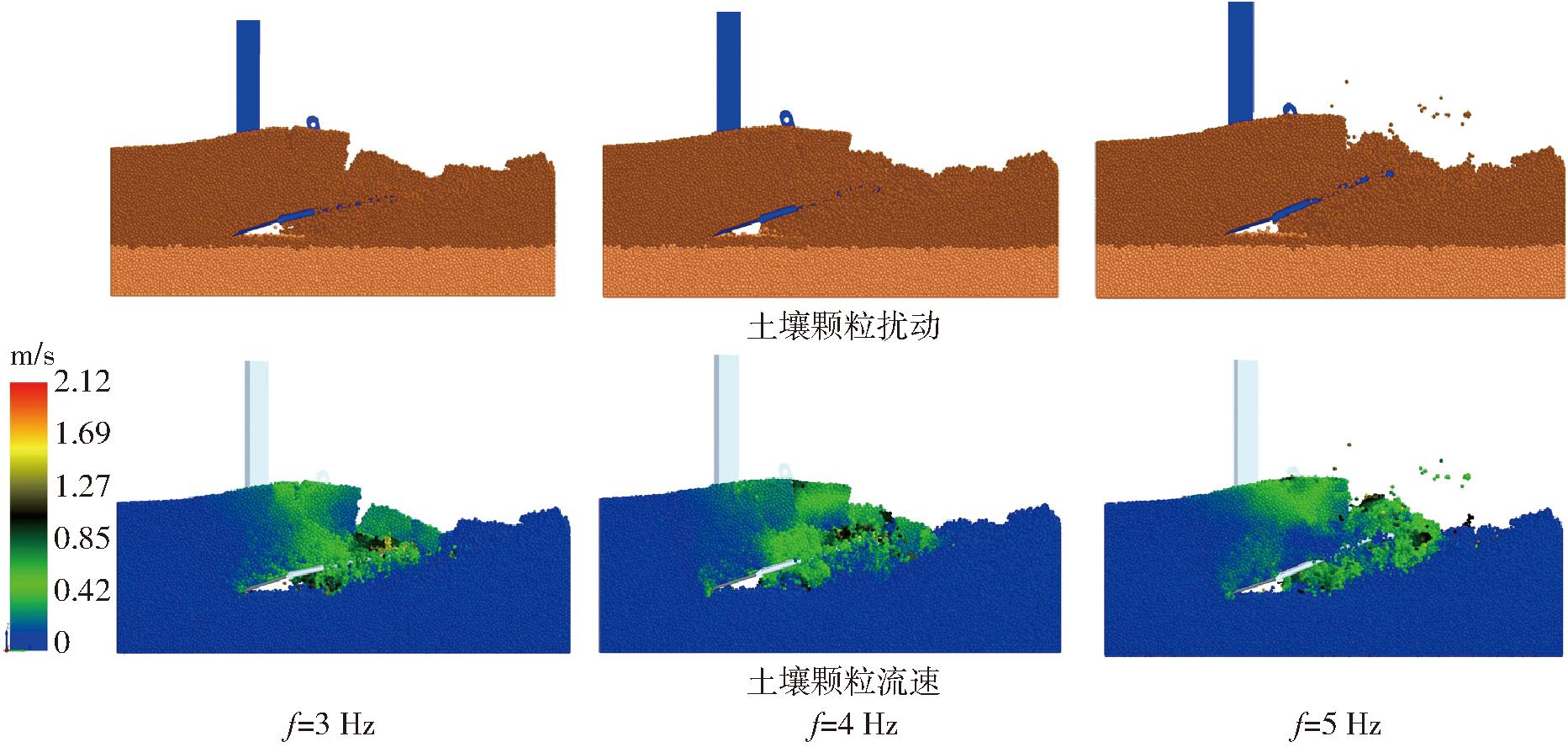

根据挖掘铲仿真试验结果选取水平倾角18°的挖掘铲,将构建的挖掘铲仿真模型与抖土筛仿真模型组合成生姜挖掘清土装置。根据确定的抖土筛摆动频率范围3~5 Hz,选择3、4、5 Hz这3种抖土筛摆动频率对生姜挖掘清土装置进行单因素离散元仿真试验。根据原生姜收获机0.5~2.5 km/h的前进速度和生姜250~300 mm的种植深度,生姜挖掘清土装置以0.50 m/s 均速前进作业,入土深度为300 mm。选择耕作方向上同一时刻姜垄模型中部纵剖面来研究挖掘清土装置的姜垄土壤颗粒扰动和流动情况,各挖掘清土装置对比效果如图9所示。

图9 不同频率下挖掘清土装置仿真效果对比

Fig.9 Comparison of simulation effect of excavation clearing device at different frequencies

根据挖掘清土装置作业后的姜垄土壤对比效果图可知,当挖掘清土装置摆动频率为3 Hz时,土壤扰动破碎效果差,土块板结严重,土壤颗粒流动速度慢、流动范围小,影响生姜清土效果;摆动频率为4 Hz时,土壤扰动效果较好,姜垄各层土壤基本被细化破碎,土壤颗粒流动速度较快、流动范围较大,土壤颗粒分散;摆动频率为5 Hz时,土壤扰动效果好,姜垄各层土壤松散程度更强,土壤颗粒流动速度更快,土壤颗粒飞溅,可能增大生姜损伤率。综合来看,生姜挖掘清土装置的抖土筛摆动频率为4 Hz时作业效果最佳。

2023年10月在山东省胶州市南王疃村生姜种植地对铲筛组合式生姜收获机进行田间试验,进一步优化生姜挖掘清土装置的作业参数。试验田土壤类型为沙壤土,土壤含水率为21.83%。生姜品种为安丘大姜,垄距800 mm,垄高320 mm,株距约200 mm,株高800~1 000 mm,挖掘铲挖掘深度为260 mm。

试验仪器与设备包括铲筛组合式生姜收获机、USB3100N数据采集卡、5 V稳压电源、电阻应变式传感器、电子秤、卷尺、游标卡尺、皮尺等,田间试验如图10所示。

图10 田间试验

Fig.10 Field experiment

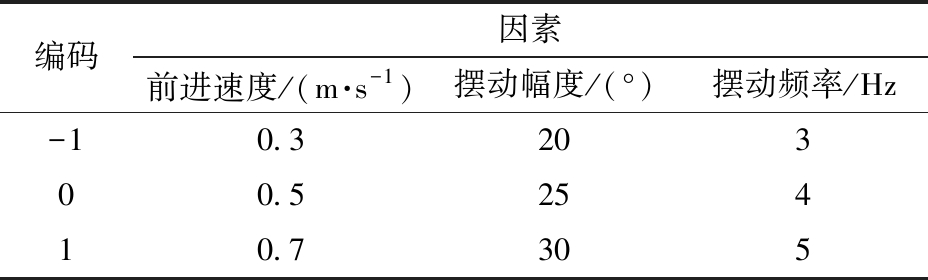

根据文献[31-32],以整机前进速度、抖土筛摆动幅度、抖土筛摆动频率为试验因素,生姜含土率和损伤率为评价指标,依据Box-Behnken试验原理对铲筛组合式生姜收获机进行田间试验。根据前期调试试验结果,为兼顾作业效率和稳定性,确定各试验因素编码如表3所示。

表3 田间试验因素编码

Tab.3 Field test factors codes

编码因素前进速度/(m·s-1)摆动幅度/(°)摆动频率/Hz-10.320300.525410.7305

为增强试验可靠性,在平整、无杂草的姜地进行

田间预试验,调整试验参数。田间试验中,严格保持试验参数稳定,并尽量避免人为因素影响,同时保证生姜收获机平稳运行。生姜收获机每次试验在姜地随机取40 m试验区,其中准备区10 m,测试区 20 m,调整区10 m,每组试验重复进行3次,对测试区收获的生姜进行含土率和损伤率的统计计算,取3次试验平均值。生姜含土率计算公式为

(8)

式中 Th——生姜含土率,%

M——收获生姜总质量,g

Ms——去土后干净生姜质量,g

生姜损伤率计算公式为

(9)

式中 Ts——生姜损伤率,%

n——损伤生姜株数

N——收获生姜总株数

共进行17组生姜收获试验,其中包括5组零点试验[33],具体试验结果如表4所示,A、B、C为因素编码值。

表4 田间试验设计与结果

Tab.4 Field test design and results

序号因素ABC含土率Y1/%损伤率Y2/%10-1-113.711.92201-112.131.963-1-1010.951.89400010.632.045-1109.522.13600010.131.96710110.625.668-10110.543.709-10-112.512.041001110.493.921100010.231.961200010.282.001310-112.933.701411010.313.85151-1011.353.77160-1110.463.85170009.832.08

4.3.1 方差分析

根据表 4 中17组田间试验结果,运用Design-Expert数据分析软件建立生姜含土率Y1、损伤率Y2对整机前进速度A、摆动幅度B、摆动频率C的二次多项式回归模型。

试验结果方差分析如表5所示,生姜含土率和损伤率的回归模型P值小于0.01,表明回归模型极显著;生姜含土率和损伤率的回归模型失拟项P值大于0.05,说明模型失拟性不显著,回归模型拟合程度高。由前进速度、摆动幅度、摆动频率的F值可判断3个试验因素对生姜含土率的影响由大到小依次为摆动频率、摆动幅度、前进速度,试验因素对生姜损伤率的影响由大到小依次为摆动频率、前进速度、摆动幅度。

表5 方差分析

Tab.5 Analysis of variance

方差来源含土率Y1损伤率Y2平方和自由度均方FP平方和自由度均方FP模型21.1592.3530.24<0.0001∗∗20.6292.29627.45<0.0001∗∗A0.357010.35704.600.06936.5216.521784.87<0.0001∗∗B 2.0212.0226.000.0014∗∗0.023110.02316.330.0400∗C 10.51110.51135.30<0.0001∗∗7.0517.051931.13<0.0001∗∗AB0.038010.03800.48940.50670.006410.00641.750.2271AC0.028910.02890.37200.56120.022510.02256.160.0421∗BC0.648010.64808.340.0235∗0.000210.00020.06160.8111A20.073910.07390.95150.36183.2813.28897.72<0.0001∗∗B20.136410.13641.760.22670.001610.00160.44990.5239C27.0917.0991.24<0.0001∗∗3.3013.30902.82<0.0001∗∗残差0.543870.07770.025670.0037失拟项0.211830.07060.85070.53430.014730.00491.800.2869误差0.332040.08300.010940.0027总和21.691620.6416

注:*表示影响显著(0.01≤P≤0.05);**表示影响极显著(P<0.01)。

4.3.2 响应面分析

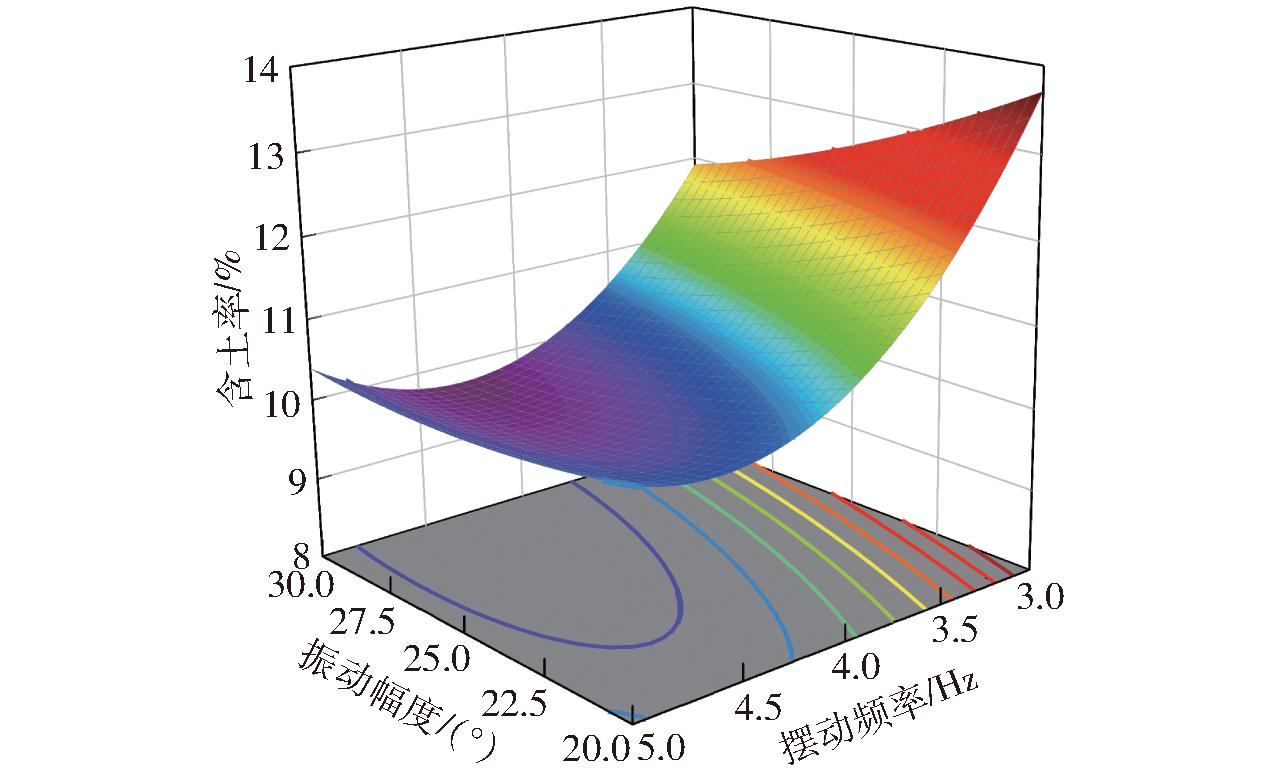

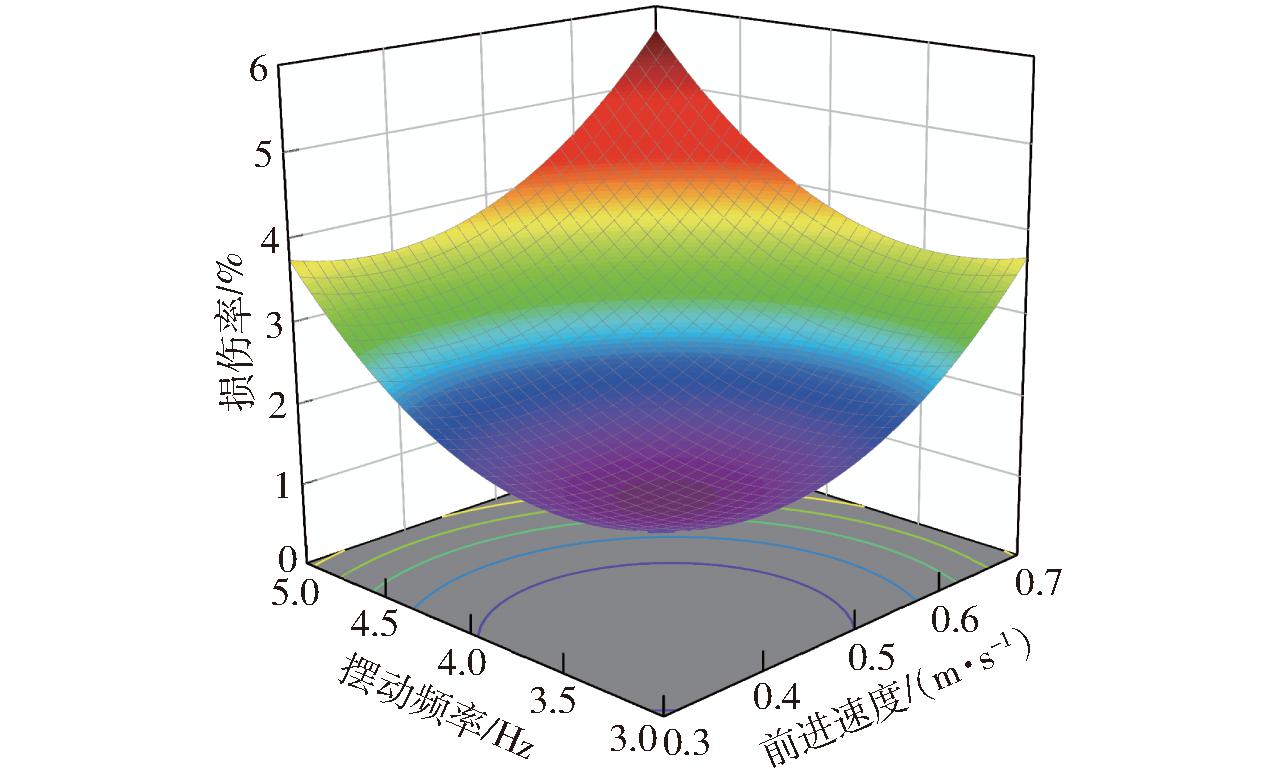

根据生姜含土率和损伤率的回归模型分析结果,利用Origin软件绘制影响显著因素的交互效应响应曲面(图11、12)。

图11 摆动幅度和摆动频率对含土率影响的响应面

Fig.11 Response surface of interaction effect between swing amplitude and swing frequency on soil content

由图11可知,在摆动幅度保持不变的情况下,生姜含土率随着摆动频率增大,呈先大幅下降后略有上升的趋势;在摆动频率保持不变的情况下,生姜含土率随着摆动幅度增大,先大幅下降而后趋于稳定,且摆动频率越大,摆动幅度对生姜含土率的影响越大。

由图12可知,在前进速度保持不变的情况下,生姜损伤率随着摆动频率增大,先略有下降后大幅上升;在摆动频率保持不变的情况下,生姜含土率随前进速度增大,先略有下降后大幅上升,且前进速度越大,摆动频率对生姜损伤率的影响越大。生姜含土率在曲面凹底中心,即摆动频率约为4 Hz,前进速度约为0.45 m/s时为最小值。

图12 摆动频率和前进速度对损伤率影响的响应面

Fig.12 Response surface of interaction effect between swing frequency and forward speed on damage rate

4.3.3 作业参数优化

根据方差分析和响应面分析结果,剔除回归模型中的不显著项,优化得生姜含土率Y1和生姜损伤率Y2的回归模型

Y1=10.22+0.211 3A-0.502 5B-1.15C+

0.402 5BC+1.3C2

(10)

Y2=2.01+0.902 5A+0.053 8B+0.938 8C+

0.075AC+0.882 2A2+0.884 8C2

(11)

参照根茎类收获机标准和技术要求,结合生姜收获机的实际性能和作业参数,选择确定优化模型的目标函数和约束条件

(12)

运用Design-Expert软件求得最优参数组合:前进速度0.39 m/s、摆动幅度30°、摆动频率3.901 Hz,此时模型预测的生姜含土率为9.85%,生姜损伤率为1.79%。

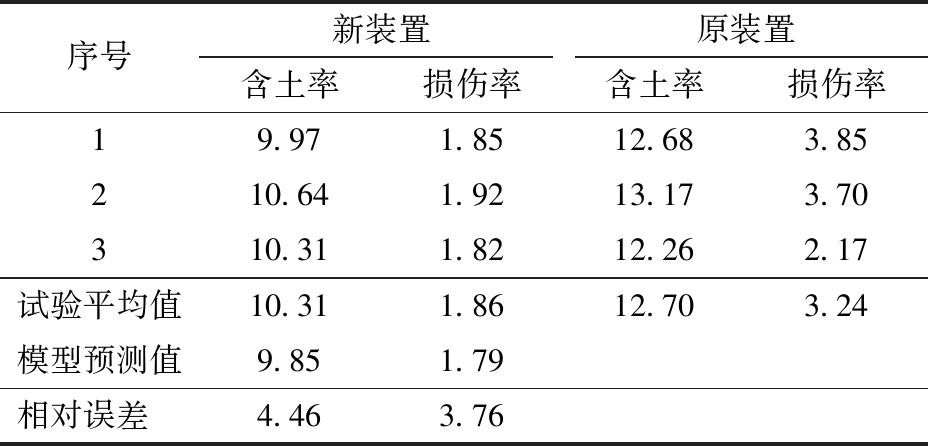

对求解的前进速度适当圆整为0.4 m/s,根据圆整后的参数对新生姜挖掘清土装置和原生姜挖掘清土装置进行田间对比试验,试验重复进行3次。验证最优参数下新生姜挖掘清土装置作业效果,对比试验结果如表6所示。

表6 田间对比试验结果

Tab.6 Field comparative test results %

序号新装置原装置含土率损伤率含土率损伤率19.971.8512.683.85210.641.9213.173.70310.311.8212.262.17试验平均值10.311.8612.703.24模型预测值9.851.79相对误差 4.463.76

采用PC端连接数据采集卡,收集安装在挖掘铲臂上的电阻应变式传感器上传出的电信号数据,经传感器端基法标定后转化为挖掘阻力数据。将新生姜挖掘清土装置与原生姜挖掘清土装置前进挖掘阻力曲线进行对比,如图13所示。

图13 前进挖掘阻力变化曲线

Fig.13 Forward resistance variation curves

由表6可知,铲筛组合式生姜收获机的生姜含土率和损伤率试验平均值和模型预测值的相对误差均小于 5%,说明采取上述优化后的作业参数能够有效降低铲筛组合式生姜收获机的生姜含土率和损伤率。新生姜挖掘清土装置和原生姜挖掘清土装置的对比试验结果表明,在相同土壤条件和作业参数下,新生姜挖掘清土装置的平均含土率和损伤率分别为10.31%和1.86%,原生姜挖掘清土装置的平均含土率和损伤率分别为12.70%和3.24%。新生姜挖掘清土装置的平均含土率较原生姜挖掘清土装置降低2.39个百分点,平均损伤率降低1.38个百分点,在一定程度上提高了生姜收获机的作业质量和作业效率。

由图13可知,新生姜挖掘清土装置的前进挖掘阻力约为1 240 N,原生姜挖掘清土装置的前进阻力约为1 400 N, 新生姜挖掘清土装置的前进挖掘阻力相比原生姜挖掘清土装置降低11.43%,表明利用离散元仿真对比设计生姜挖掘清土装置具有实际价值。

(1)针对生姜收获机清土效果差、作业阻力大、损伤率较高的难题,设计了一种铲筛组合式生姜收获机。通过理论分析和离散元仿真,初步确定生姜挖掘清土装置铲面倾角为18°、铲面长度为 160 mm、抖土筛摆动频率为4 Hz时作业效果最佳,验证了生姜挖掘清土装置作业性能和可行性,节省了研发周期和成本。

(2)采用Box-Behnken试验原理对铲筛组合式生姜收获机进行田间试验,对试验结果进行方差分析,建立生姜含土率和损伤率与各显著因素之间的回归模型。通过响应面分析,得出了整机前进速度、抖土筛摆动幅度、抖土筛摆动频率及其交互作用对试验评价指标的影响规律。

(3)对回归模型的目标函数进行求解,得出最优参数组合:整机前进速度0.39 m/s、抖土筛摆动幅度30°、抖土筛摆动频率3.901 Hz。田间验证试验结果表明,生姜挖掘清土装置的含土率为10.31%,损伤率为1.86%,与模型预测值之间的相对误差均小于5%;较原生姜挖掘清土装置的含土率和损伤率,分别降低了2.39个百分点和1.38个百分点;生姜挖掘清土装置的作业阻力约为1 240 N,较原生姜挖掘清土装置的作业阻力降低11.43%,满足了生姜收获需求。

[1] 任清盛,李承永. 我国生姜产业现状及发展分析[J]. 中国蔬菜, 2021(8): 4.

[2] 吴曼,赵帮宏,宗义湘. 世界生姜生产布局与贸易格局分析[J]. 北方园艺, 2019(10): 141-150.

WU Man,ZHAO Banghong,ZONG Yixiang. Analysis of world ginger production layout and trade pattern[J]. Northern Horticulture, 2019(10): 141-150. (in Chinese)

[3] 张文焕. 生姜质量安全标准比对分析及特征成分差异研究[D]. 北京:中国农业科学院, 2019.

ZHANG Wenhuan. Comparative analysis of ginger quality safety standards and difference study on characteristic components[D]. Beijing: Chinese Academy of Agricultural Sciences, 2019. (in Chinese)

[4] 谢志平,郎彦城,陈璐琪. 类球体果实生物力学特性研究综述[J]. 中国农机化学报, 2021, 42(9): 96-106.

XIE Zhiping,LANG Yancheng,CHEN Luqi. A review of research on biomechanical properties of spheroid fruits[J]. Journal of Chinese Agricultural Mechanization, 2021, 42(9): 96-106. (in Chinese)

[5] 魏忠彩,韩梦,苏国粱,等. 装包卸包型马铃薯联合收获机设计与试验[J]. 农业机械学报, 2023, 54(10): 92-104.

WEI Zhongcai,HAN Meng,SU Guoliang, et al. Design and experiment of a bagging and unloading potato combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(10): 92-104. (in Chinese)

[6] 王法安,曹钦洲,李彦彬,等. 丘陵山区自走式马铃薯联合收获机设计与通过性试验[J]. 农业机械学报, 2023, 54(增刊2): 10-19.

WANG Fa’an,CAO Qinzhou,LI Yanbin, et al. Design and trafficability experiment of self-propelled potato harvester in hilly and mountainous areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(Supp.2): 10-19. (in Chinese)

[7] 魏忠彩,韩梦,苏国粱,等. 4UL-2型马铃薯吨包联合收获机设计与试验[J]. 农业机械学报, 2023,54(10):92-104.

WEI Zhongcai,HAN Meng,SU Guoliang, et al. Design and experiment of 4UL-2 potato combine harvester with bagging and unloading[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(10):92-104. (in Chinese)

[8] 侯加林,陈彦宇,李玉华,等. 定量铺放自走式大葱联合收获机研制[J]. 农业工程学报, 2020, 36(7): 22-33.

HOU Jialin,CHEN Yanyu,LI Yuhua, et al. Development of quantitatively-laying and self-propelled green onion combine harvesters[J]. Transactions of the CSAE, 2020, 36(7): 22-33. (in Chinese)

[9] 姚自力,杨自栋,王寒松,等. 基于振动挖掘与二次分选的4U-90型番薯收获机设计与试验[J]. 农业工程, 2023, 13(8): 100-106.

YAO Zili,YANG Zidong,WANG Hansong, et al. Design and test of 4U-90 type sweet potato harvester based on vibration excavation and secondary sorting[J]. Agricultural Engineering, 2023, 13(8): 100-106. (in Chinese)

[10] 王奇,高鹏翔,王金武,等. 胡萝卜联合收获机智能监控系统设计与试验[J]. 农业机械学报, 2022, 53(6): 118-128.

WANG Qi,GAO Pengxiang,WANG Jinwu, et al. Design and experiment of intelligent monitor system for carrot combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(6): 118-128. (in Chinese)

[11] ERTL T,TREIBER M,BERNHARDT H. Ginger production in Europe and Asia—a comparison of cultivation methods[J]. Actual Tasks on Agricultural Engineering, 2021(3): 201-207.

[12] 李维华,钟波,张伟海,等. 4GJ1生姜收获机的研制[J]. 农业装备与车辆工程, 2009(2): 39-40.

LI Weihua,ZHONG Bo,ZHANG Weihai, et al. Development of 4GJ1 ginger harvester[J]. Agricultural Equipment &Vehicle Engineering, 2009(2): 39-40. (in Chinese)

[13] 赵林林,武涛,王彬. 生姜收获机的结构设计[J]. 轻工科技, 2021, 37(12): 53-55.

[14] 刘建伟,梁惠萍,李九余,等. 生姜自动收获装置的机构设计及运动分析[J]. 农机化研究, 2015, 37(5): 101-104.

LIU Jianwei,LIANG Huiping,LI Jiuyu, et al. Mechanism design and kinematics analysis of automatic harvesting device for ginger[J]. Journal of Agricultural Mechanization Research, 2015, 37(5): 101-104. (in Chinese)

[15] 李俊伟,顾天龙,李祥雨,等. 黏重黑土条件下马铃薯挖掘铲仿生减阻特性分析与试验[J]. 农业工程学报, 2023, 39(20): 1-9.

LI Junwei,GU Tianlong,LI Xiangyu, et al. Analysis and experiment of the bionic drag reduction characteristics of potato digging shovels on clayey black soil conditions[J]. Transactions of the CSAE, 2023, 39(20): 1-9. (in Chinese)

[16] 樊昱. 基于离散元法的马铃薯挖掘机理研究及仿生铲设计[D]. 沈阳:沈阳农业大学, 2020.

FAN Yu. Research on potato digging mechanism based on discrete element method and design of bionic shovel[D]. Shenyang: Shenyang Agricultural University, 2020. (in Chinese)

[17] 王超. 大葱收获机挖掘装置的关键技术研究[D]. 青岛:青岛理工大学, 2019.

WANG Chao. Research on key technology of digging device of leek harvester[D]. Qingdao: Qingdao University of Technology, 2019. (in Chinese)

[18] 吉尔·范德伯奇. 耕作和牵引土壤动力学[M]. 北京: 中国农业机械出版社, 1983.

[19] 魏忠彩,苏国粱,李学强,等. 基于离散元的马铃薯收获机波浪形筛面参数优化与试验[J]. 农业机械学报, 2020, 51(10): 109-122.

WEI Zhongcai,SU Guoliang,LI Xueqiang, et al. Parameter optimization and test of potato harvester wavy sieve based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 109-122. (in Chinese)

[20] 蒙建国,李玥嬛,王春光,等. 基于离散元法的马铃薯在摆动筛面运动特性研究[J]. 农机化研究, 2020, 42(1): 19-24.

MENG Jianguo,LI Yuehuan,WANG Chunguang, et al. Kinetic characteristic research of potato on the swing screen based on discrete element method[J]. Journal of Agricultural Mechanization Research, 2020, 42(1): 19-24. (in Chinese)

[21] 苏军,张惠,田耀辉,等. 陇南市生姜优质丰产高效栽培技术[J]. 长江蔬菜, 2024(5): 23-25.

SU Jun,ZHANG Hui,TIAN Yaohui, et al. High quality, high yield and high efficiency cultivation techniques of ginger in Longnan City[J]. Journal of Changjiang Vegetables, 2024(5): 23-25. (in Chinese)

[22] ZHANG S,ZHAO H,WANG X, et al. Discrete element modeling and shear properties of the maize stubble-soil complex[J]. Computers and Electronics in Agriculture, 2023, 204: 107519.

[23] AIKINS K A,UCGUL M, BARR J B, et al. Determination of discrete element model parameters for a cohesive soil and validation through narrow point opener performance analysis[J]. Soil and Tillage Research, 2021, 213: 105123.

[24] MUDARISOV S,FARKHUTDINOV I,KHAMALETDINOV R, et al. Evaluation of the significance of the contact model particle parameters in the modelling of wet soils by the discrete element method[J]. Soil and Tillage Research, 2022, 215: 105228.

[25] WU Z,WANG X,LIU D, et al. Calibration of discrete element parameters and experimental verification for modelling subsurface soils[J]. Biosystems Engineering, 2021, 212: 215-227.

[26] SHAIKH S A,LI Y,MA Z, et al. Discrete element method (DEM) simulation of single grouser shoe-soil interaction at varied moisture contents[J]. Computers and Electronics in Agriculture, 2021, 191: 106538.

[27] TAMAS K,BERNON L. Role of particle shape and plant roots in the discrete element model of soil-sweep interaction[J]. Biosystems Engineering, 2021, 211: 77-96.

[28] 侯加林,陈彦宇,李玉华,等. 铲筛组合式大葱挖掘抖土疏整装置设计与试验[J]. 农业工程学报, 2021, 37(18): 29-39.

HOU Jialin,CHEN Yanyu,LI Yuhua, et al. Design and experiment of shovel-screen combined green onion digging,shaking, and soil tillage device[J]. Transactions of the CSAE, 2021, 37(18): 29-39. (in Chinese)

[29] 李正浩. 自走式大葱联合收获机的设计与试验[D]. 泰安:山东农业大学, 2022.

LI Zhenghao. Design and experiment of self-propelled green onion combine harvester[D]. Taian: Shandong Agricultural University, 2022. (in Chinese)

[30] 陈彦宇. 定量铺放自走式大葱联合收获机研究与试验[D]. 泰安:山东农业大学, 2021.

CHEN Yanyu. Research and experiment of quantitatively-laying and self-propelled green onion combine harvester[D]. Taian: Shandong Agricultural University, 2021. (in Chinese)

[31] T/NJ 1110—2018自走式大葱收获机[S]. 2018.

[32] DB37/T 2878.1—2016大葱挖掘机[S].2016.

[33] 庞超明,黄弘. 试验方案优化设计与数据分析[M]. 南京: 东南大学出版社, 2018.