蔬菜产业是我国第二大农业支柱产业,在促进农业结构调整、保障市场供应、优化居民饮食结构等方面作用显著[1-2]。据统计,目前采用先育苗、后移栽方式种植的蔬菜占蔬菜种植总量60%以上,其中劳动力成本占蔬菜生产总成本50%以上[3]。因此,提高蔬菜种植机械化水平、研发钵苗全自动移栽机是实现蔬菜产业良性持续发展的必由之路。

针对钵苗全自动移栽机设计,欧美国家多采用大型化和机电液一体化,而日韩则采取小型化和纯机械化[4-6]。自动取投苗装置是全自动移栽机关键部件,目前总体处于样机试制阶段[7-11]。韩长杰等[12]设计了整排取苗、弧形展开投苗的自动取投苗装置,确定夹苗组件、导向槽、旋转接苗机构关键参数。通过执行单元气动回路和匹配延时函数,可主动匹配取投苗频率。陈斌等[13]针对对置可弯曲秧盘,研制了一种曲柄摇杆附加直线气缸的交替自动取投苗机构,通过建立秧苗夹持点轨迹方程,分析关键因素对秧苗夹持点运动轨迹的影响。HAN等[14]设计了一款高速移栽机,通过齿轮驱动传动机构,末端执行器沿导向槽设定的轨迹实现取苗和投苗作业。田间栽植频率由40株/min升至120株/min,栽植指标(株距变异系数、漏播率、直立度、合格率)满足JB/T 10291—2013标准[15]。

根据农艺要求,大多数叶菜类蔬菜选择栽植株距与行距均小于200 mm的密植移栽模式,但国内研发的自动取投苗装置多适用大株距、大行距移栽[16-18]。根据小青菜钵苗密植要求,俞高红等[19-20]提出了降低传动误差的大重合度非圆齿轮传动机构,设计取苗轨迹和非圆齿轮行星轮系8行同步取苗机构。

为实现设施装备轻简化,文献[21-23]根据取投苗爪在抓苗、投苗过程中的运动路径,取投臂采用龙门式结构,由水平传动部件带动取投臂实现水平方向运动,由垂直传动部件带动取投臂实现垂直方向运动,保证了取投臂在取苗位和投苗位之间的循环往复。这种结构能够代替人工投苗作业,提高移栽作业效率,但由于取投苗爪运动路径长,导致取投苗速度较慢,难以满足蔬菜密植移栽要求。采用取投苗爪斜插夹钵方式,可以减少其运动路径,缩短取投苗周期[24]。针对A5-1200型蔬菜半自动高密度移栽机,本文设计一种斜置式自动取投苗装置,以生菜钵苗为试验对象,验证取投苗效果,完成装置工作参数优化,以期为全自动蔬菜密植移栽机研究提供参考。

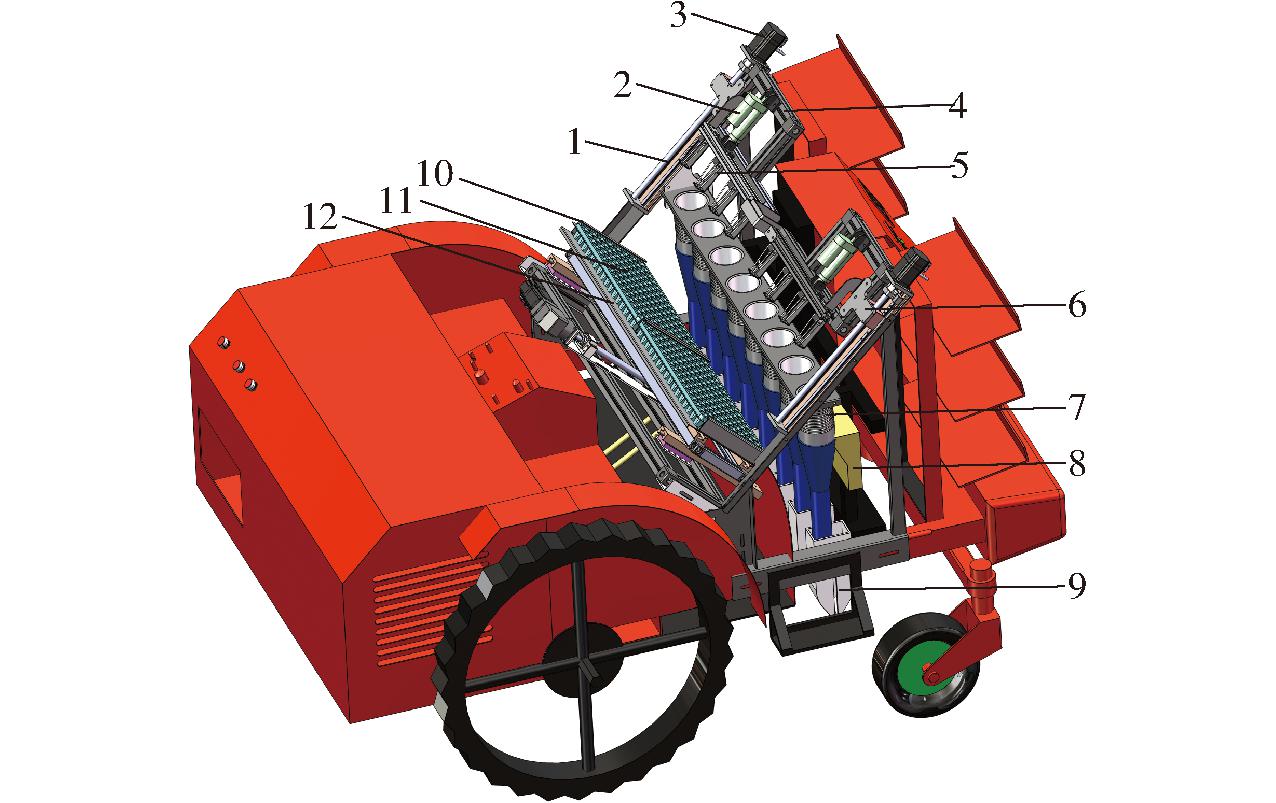

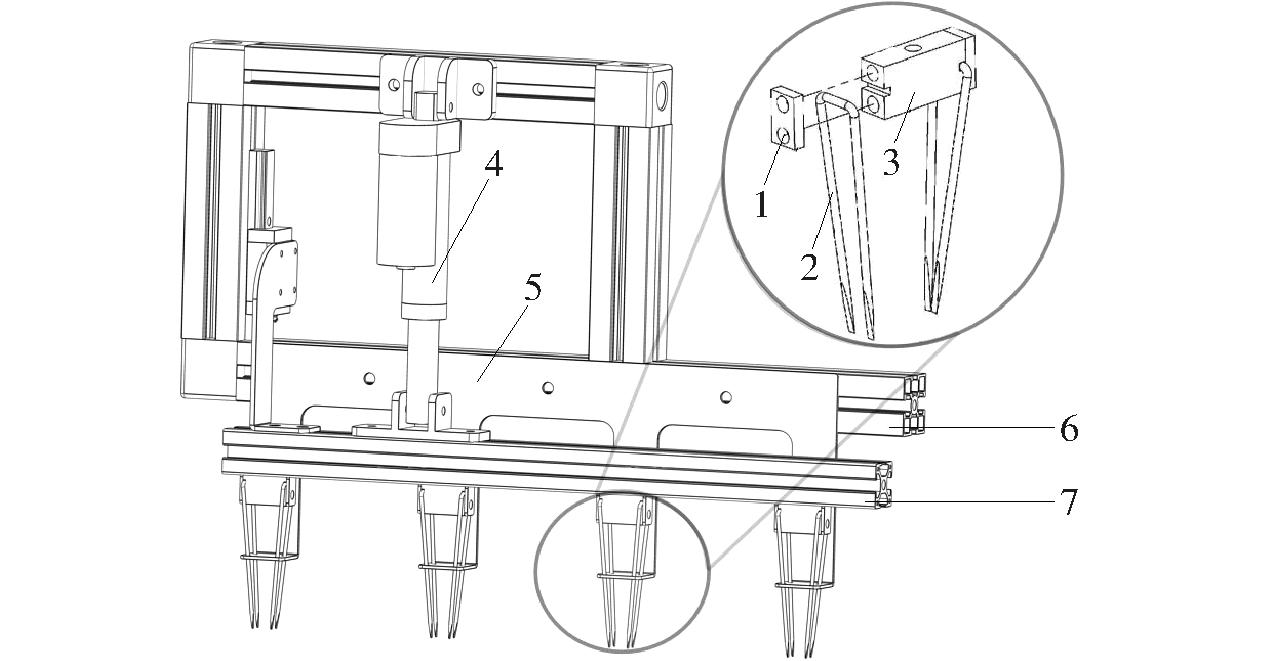

A5-1200型蔬菜高密度移栽机工作垄宽为1 200 mm,栽植株距为140 mm,行距为150 mm,可实现8行同时移栽。作业时需2人同时将8棵钵苗投入栽植器中,最大栽植效率4 000株/h[25]。设计的自动取投苗装置,可安装在该移栽机上,如图1所示。栽植部分包括投苗杯、栽植鸭嘴等,完成栽植作业。自动取投苗装置包括取投臂机构、钵苗盘移位机构、取投苗爪、导苗筒、连接架等。取投臂机构和钵苗盘移位机构均采用丝杠模组传动和步进电机驱动,传动平稳,定位准确,可实现精准取投苗作业。钵苗盘与水平面倾斜45°布置,取投苗爪沿与水平面夹角45°方向运动,二者互相垂直,可缩短取投苗路程,提高作业效率。

图1 安装有取投苗装置的A5-1200型蔬菜高密度

移栽机结构图

Fig.1 Structure schematic of A5-1200 high density vegetable transplanter equipped with seedling picking and throwing device

1.取投臂丝杠模组 2.电动推杆 3.取投臂驱动电机 4.取投臂 5.取投苗爪 6.连接架 7.导苗筒 8.投苗杯 9.栽植鸭嘴 10.钵苗盘固定架 11.钵苗盘 12.钵苗盘移位机构

斜置式取投苗装置采取整排间歇式取投苗方式,取消了取投苗爪合并取苗、展开投苗复杂动作,提高了效率。作业前,两盘钵苗横向放置在钵苗盘固定架上,取投臂机构与钵苗盘移位机构位于初始位置。取投臂上安装有8个夹钵式取投苗爪,4个为1组,对应1个钵苗盘进行取投苗作业。工作时,取投臂机构带动取投苗爪向取苗位置运动,至钵苗盘上方5 mm处停止。电动推杆伸出,取投苗爪插入苗钵。随后,取投臂机构带动取投苗爪运动到投苗位置,当栽植机构到达接苗位置后,电动推杆缩回,取投苗爪离开苗钵,钵苗在重力作用下落入移栽机投苗杯中。

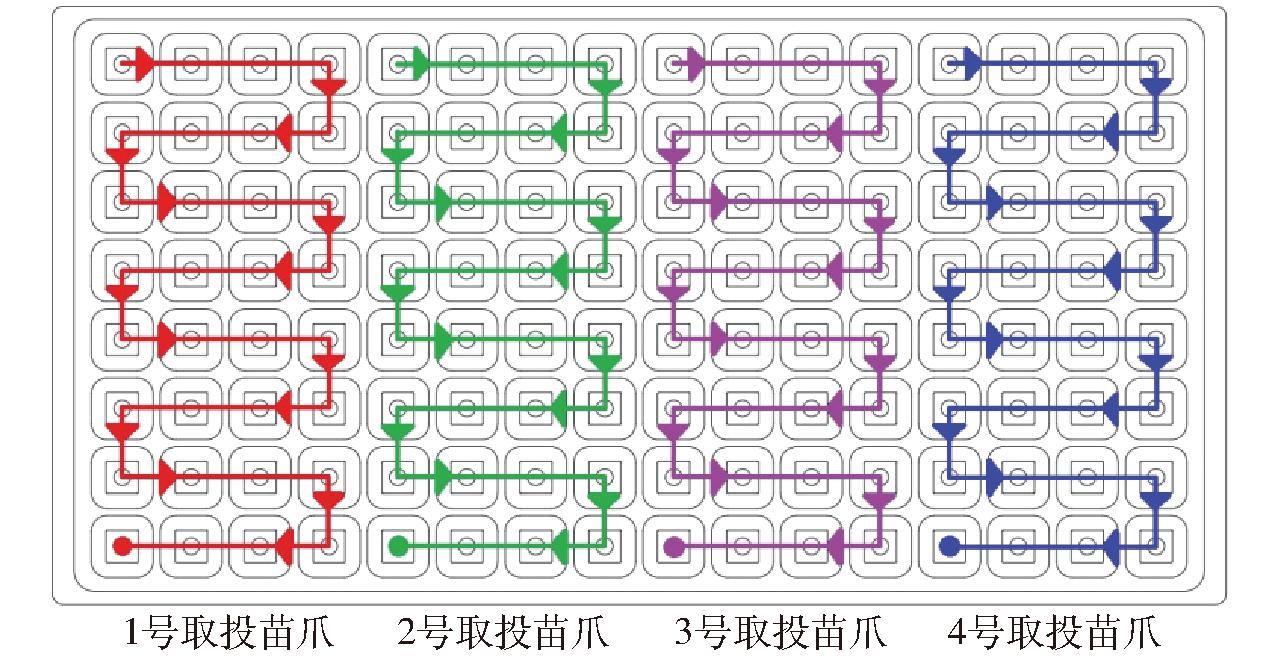

单个钵苗盘横向放置时,共有8行16列钵苗孔。初始位置时,4个取投苗爪对应第1行的第1、5、9、13列钵苗孔。取完上述4株钵苗后,钵苗盘向左横向移动1次,4个取投苗爪对应第1行第2、6、10、14列钵苗孔。同理,4个取投苗爪随后对第1行的第3、7、11、15列及第4、8、12、16列进行取苗作业。第1行钵苗全部取出后,钵苗盘纵向移动1次,此时4个取投苗爪与第2行的第4、8、12、16列钵苗孔相对应。对第2行进行取苗时,钵苗盘需要向右横向移动3次。钵苗盘取苗顺序与路径见图2,取完整盘钵苗需横向移位21次、纵向移位7次。

图2 钵苗盘取苗顺序与路径

Fig.2 Seedling picking order and path of seedling tray

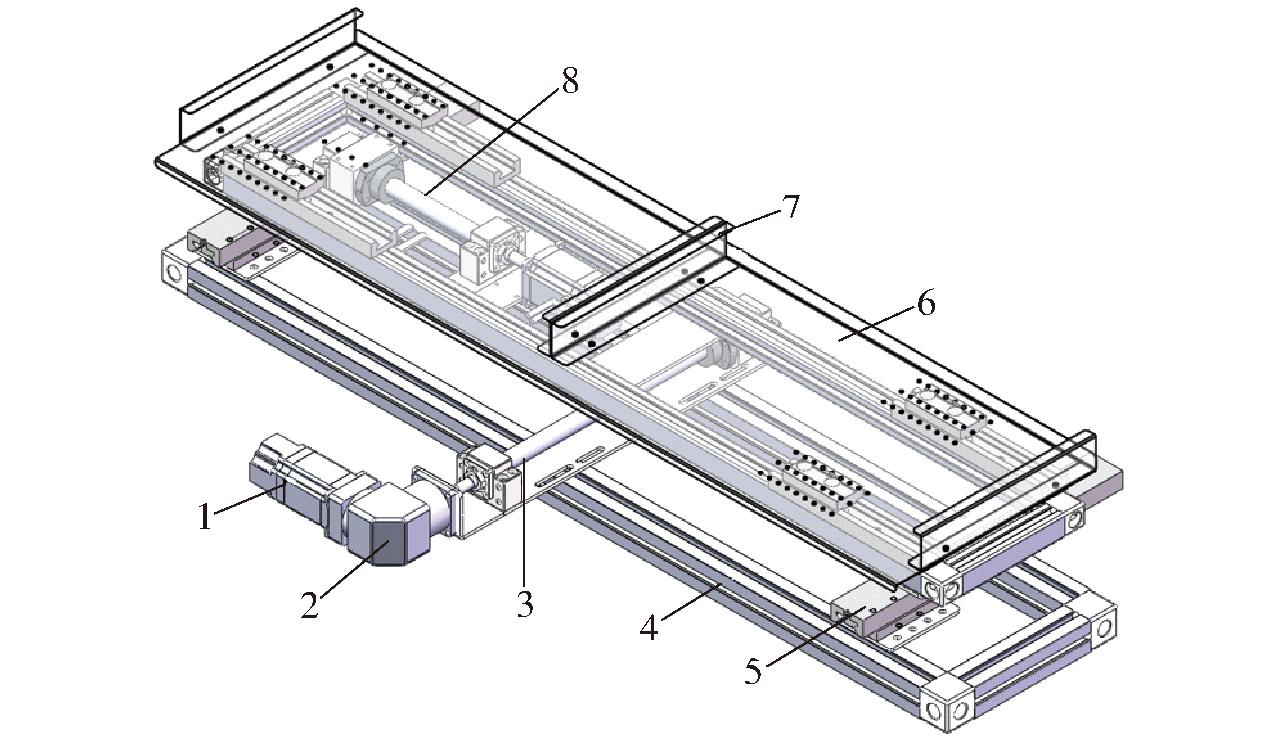

钵苗盘移位机构由闭环步进电机、减速器、横向移位传动部件、纵向移位传动部件、导轨滑块、钵苗盘固定架和铝型材支撑架组成,如图3所示。横向移位和纵向移位选用滚珠丝杠模组进行传动,摩擦阻力小,精度高,传动效率高。为防止自锁力不足出现打滑现象,动力选用带刹车功能的闭环步进电机及1∶100减速器。横向移位传动部件采用SFV1610-4型滚珠丝杠模组,外径16 mm、导程10 mm。横向移位传动部件向一侧移动3次,将一行钵苗取完,丝杠工作行程为96 mm。纵向移位传动部件采用SFE2020-6型滚珠丝杠模组,外径20 mm、导程20 mm。每行取完后,纵向移位传动部件向前移动1次,进行下一行取苗操作,移动7次后整盘苗取苗结束,丝杠工作行程为224 mm。

图3 钵苗盘移位机构结构图

Fig.3 Structure schematic of seedling tray displacing mechanism

1.闭环步进电机 2.减速器 3.纵向移位传动部件 4.铝型材支撑架 5.导轨滑块 6.钵苗盘托板 7.钵苗盘固定架 8.横向移位传动部件

整盘苗取苗结束后,在取投苗爪等待栽植机构到达接苗位置过程中,钵苗盘移位机构带动钵苗盘固定架回到初始位置,2人先取下空苗盘,然后重新放置2盘苗后开始下一轮取投苗,保证移栽作业连续性。

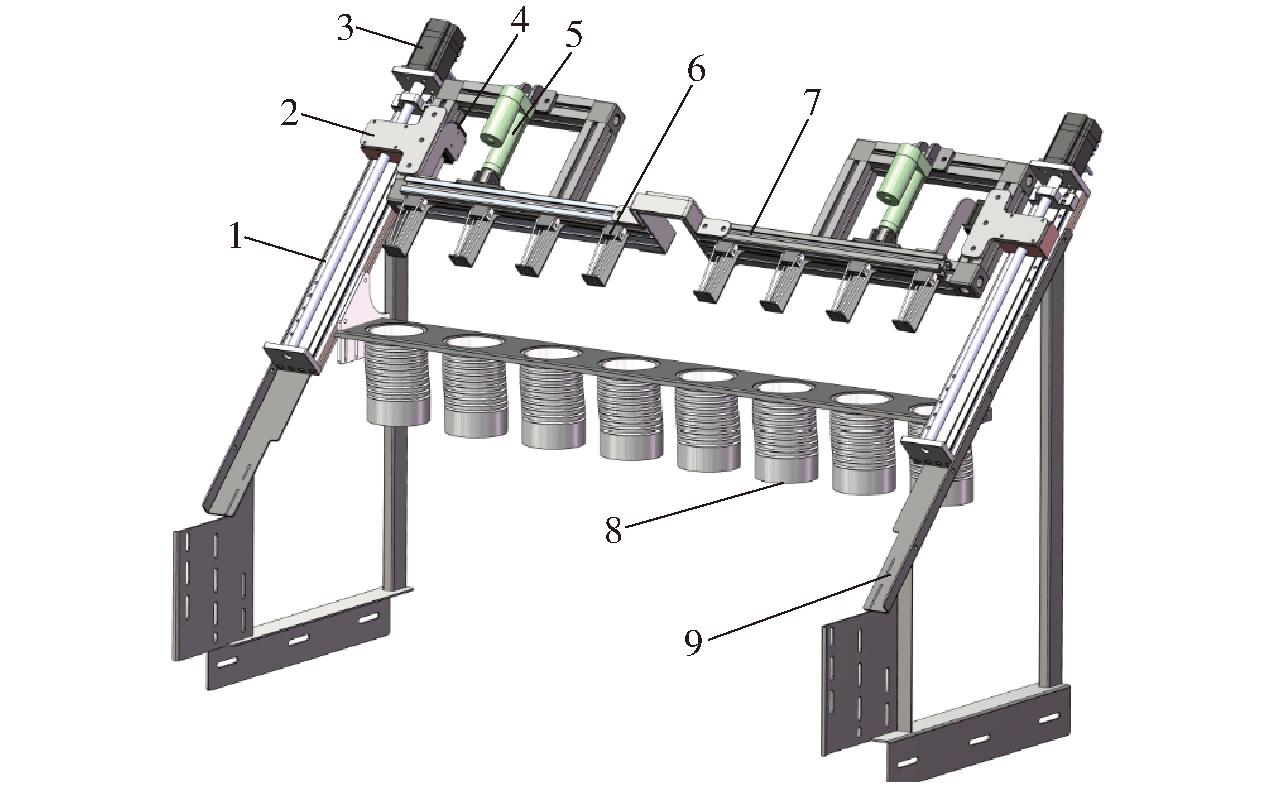

取投臂机构由丝杠模组、连接架、驱动电机、导轨滑块、电动推杆、导苗筒和支撑架等组成,如图4所示。A5-1200型蔬菜高密度移栽机栽植机构单次作业耗时4 s,取投臂传动部件往返时间应少于1.5 s,取苗位置到投苗位置行程距离为210 mm。传动部件采用SFV1610-4型滚珠丝杠模组,外径16 mm、导程10 mm,上端装有零位传感器。模组滑台向投苗位置移动时,会触碰到零位传感器,闭环步进电机减速至停止运动。模组滑台向取苗位置移动时,控制闭环步进电机脉冲频率及脉冲个数,保证滑台运动精度。

图4 取投臂机构结构图

Fig.4 Structure schematic of picking and throwing arm mechanism

1.丝杠模组 2.连接架 3.驱动电机 4.导轨滑块 5.电动推杆 6.取投苗爪 7.取投臂 8.导苗筒 9.倾斜支撑架

取投臂机构支撑架与水平方向夹角为45°,保证取投苗时工作部件在取苗位置和投苗位置之间的直线往复运动,缩短取苗行程。8个取投苗爪分成2组,安装在取投臂上,每组对1个穴盘进行整排间隔取苗。128穴钵苗盘长530 mm, 宽278 mm,相邻钵苗孔中心距32 mm,因此每组内取投苗爪间距为128 mm,第4个和第5个取投苗爪间距为138 mm,确保8个取投苗爪取苗时与钵苗孔位置对应,投苗时与导苗筒位置对应。

基于生菜钵苗叶展大、茎秆短等特点,设计了夹钵式取投苗爪,采取两指四针结构[26]。夹钵式取投苗爪由工字形连接件、压板、夹取针和夹取针导向板组成,见图5。夹取针材料选择结构钢,耐磨性和弹性好,可减小对苗钵根系与叶片的损伤。将直径2 mm的钢丝弯折,形成2个夹取针,每个夹取针长93 mm,两针相距20 mm。工字形连接件固定于30 mm×30 mm铝型材上,与电动推杆连接。夹取针安装在工字形连接件两侧的凹槽中,可以凹槽为中心转动。夹取针导向板安装在40 mm×40 mm铝型材上,固定不动。电动推杆伸出时,工字形连接件带动夹取针向下运动扎入苗钵,同时在夹取针导向板作用下,夹取针向内转动夹紧苗钵。电动推杆缩回时,夹取针随着工字形连接件一起向上运动,导向板下部将钵苗推下,完成投苗动作。改变夹取针导向板上针孔横向间距可调整取投苗爪入土角度,改变电动推杆行程可调整取投苗爪插入深度。

图5 夹钵式取投苗爪结构图

Fig.5 Structure schematic of picking and throwing claw

1.压板 2.夹取针 3.工字形连接件 4.电动推杆 5.夹取针导向板 6.40 mm×40 mm铝型材 7.30 mm×30 mm铝型材

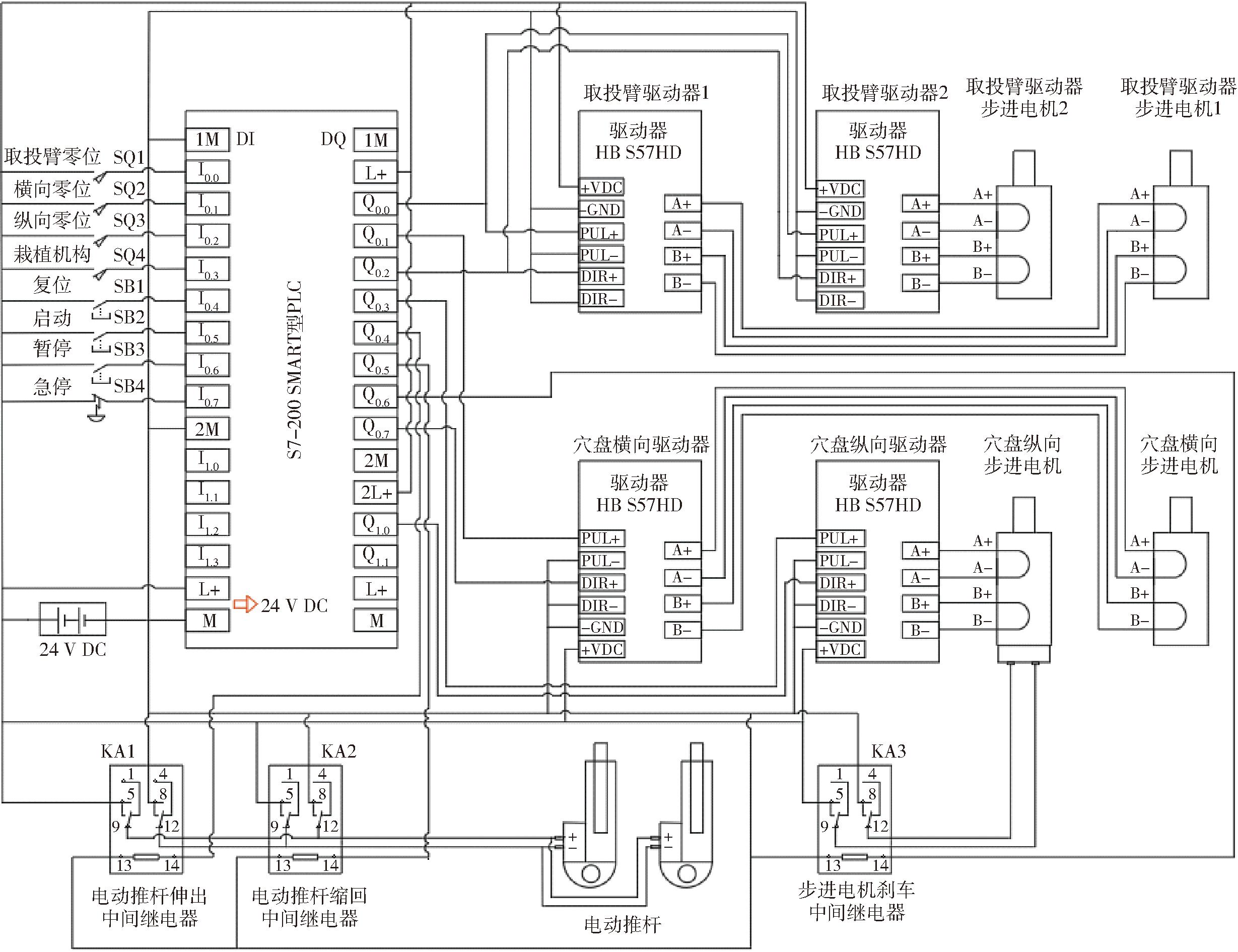

控制系统由西门子S7-200 SMART型PLC、电源、控制模块、检测模块、驱动模块和执行模块组成,控制系统电气原理图见图6。S7-200 SMART型PLC有24个输入端子、16个输出端子(含3个高速脉冲输出端子),采用晶体管输出,输入电压为DC 24 V。

图6 控制系统电气原理图

Fig.6 Electrical schematic of control system

48 V锂电池是斜置式取投苗装置的动力源,通过降压模块降为24 V来驱动PLC、闭环步进电机、传感器等其他硬件。PLC信号输入端与栽植机构的位置检测传感器连接,其信号输出端与栽植机构工作接收信号端连接,以实现取投苗装置与栽植机构的协调动作。

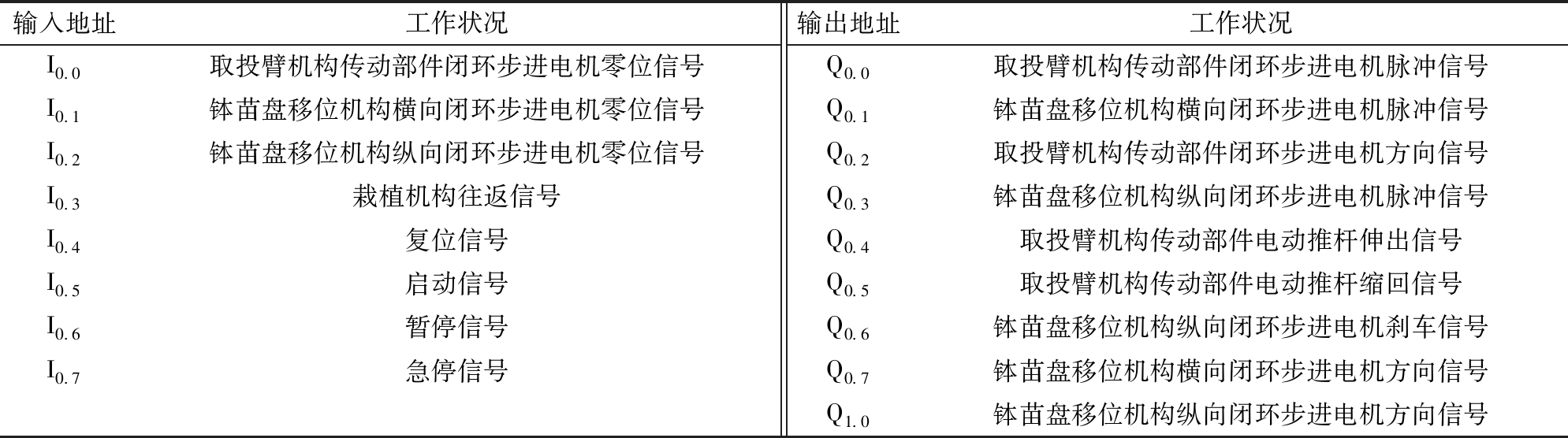

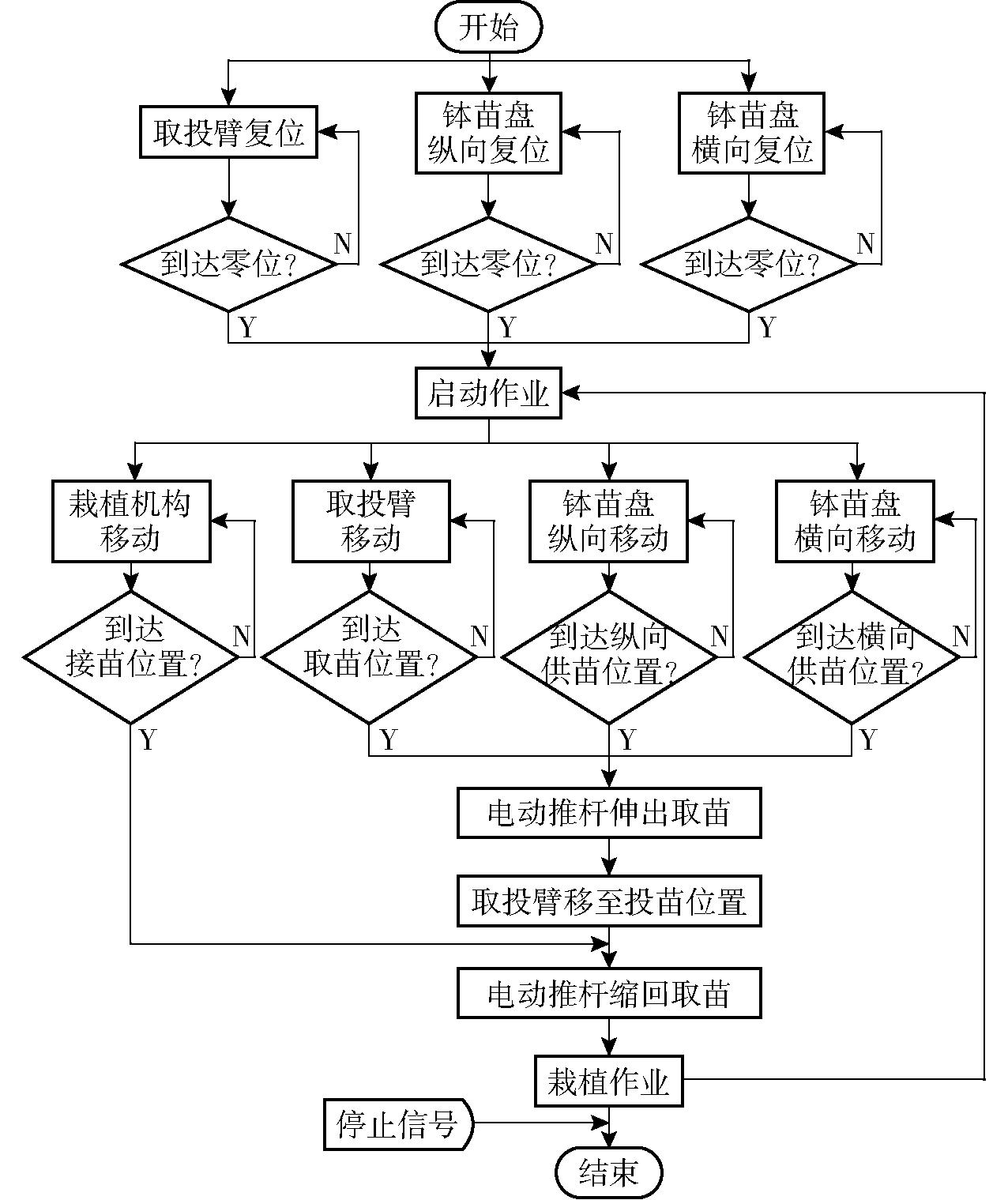

梯形图用该型号PLC专用软件STEP 7-Micro WIN SMART编写,以实现取投苗工作逻辑控制、输入和输出端口分配和闭环步进电机及电动推杆控制。根据作业要求,整个装置包括8个运动输入工况,9个运动输出工况。由按钮和传感器作为输入点,闭环步进电机和电动推杆作为输出点,输入输出地址分配见表1。控制程序流程见图7。

表1 输入输出地址分配

Tab.1 I/O address assignment

输入地址工作状况输出地址工作状况I0.0取投臂机构传动部件闭环步进电机零位信号Q0.0取投臂机构传动部件闭环步进电机脉冲信号I0.1钵苗盘移位机构横向闭环步进电机零位信号Q0.1钵苗盘移位机构横向闭环步进电机脉冲信号I0.2钵苗盘移位机构纵向闭环步进电机零位信号Q0.2取投臂机构传动部件闭环步进电机方向信号I0.3栽植机构往返信号Q0.3钵苗盘移位机构纵向闭环步进电机脉冲信号I0.4复位信号Q0.4取投臂机构传动部件电动推杆伸出信号I0.5启动信号Q0.5取投臂机构传动部件电动推杆缩回信号I0.6暂停信号Q0.6钵苗盘移位机构纵向闭环步进电机刹车信号I0.7急停信号Q0.7钵苗盘移位机构横向闭环步进电机方向信号Q1.0钵苗盘移位机构纵向闭环步进电机方向信号

图7 控制程序流程

Fig.7 Flow chart of control program

选择苗龄35 d的128穴生菜苗为试验对象,苗钵由珍珠岩、蛭石和泥炭按体积比1∶3∶6混合而成,含水率约为50%。每组单因素试验用2盘钵苗,共完成6盘钵苗取投苗作业。斜置式取投苗装置与A5-1200型蔬菜高密度半自动移栽机装配作为试验样机,见图8。试验于滁州禾田农业机械有限公司试验基地进行,试验前完成旋耕整地与起垄。

图8 试验样机

Fig.8 Experimental prototype

取投臂机构工作参数影响取苗、投苗效果。取投臂回程速度影响投苗位置取投苗爪承受的振动冲击,打破苗钵受力平衡。取投苗爪插入深度和入土角会决定夹取针与苗钵的作用面积、夹取针运动轨迹和对苗钵内根系的损伤[27]。

选择取投臂回程速度、取投苗爪插入深度和入土角为试验因素,以取投成功率为试验指标。离开钵苗盘时苗钵完整、投苗位置苗钵未破碎、投苗时落入投苗杯视为取投作业成功。取投成功率S、取苗失败率Fp和投苗失败率Ft计算式为

(1)

![]()

(2)

(3)

式中 P——取苗时苗钵未离开钵苗盘株数

T——投苗位置苗钵已破碎或脱落株数

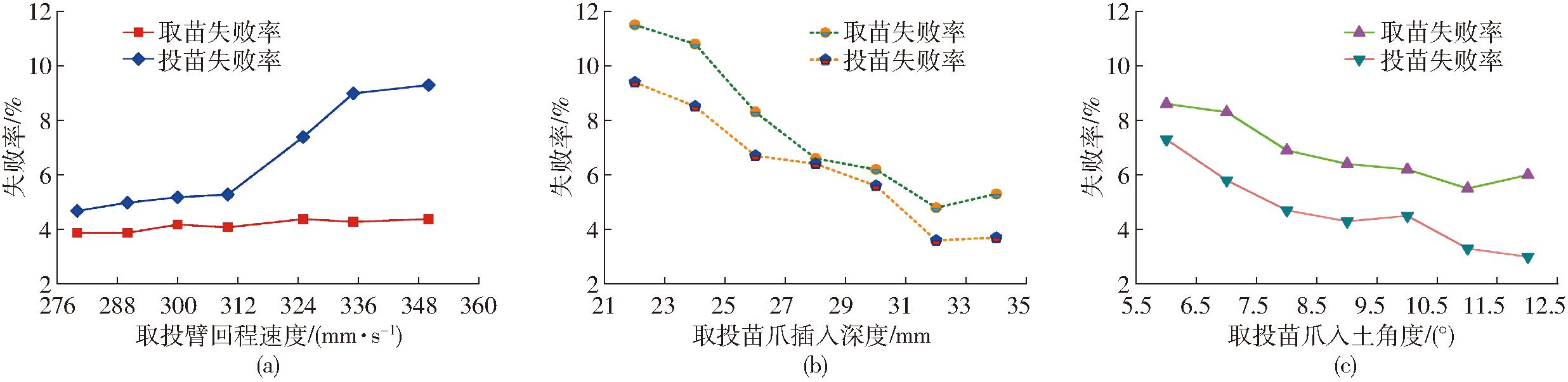

取投苗爪插入深度取28 cm,入土角取9.0°,调整闭环步进电机转速,选取取投臂回程速度为280、290、300、310、325、335、350 mm/s时进行试验,结果见图9a。取苗时,苗钵脱离钵苗盘所需时间很短,回程速度增加对取苗效果基本没有影响。但回程速度过高,取投臂振动和惯性加大,使得取投苗爪对苗钵的作用力增加,苗钵容易破坏,超过310 mm/s时投苗失败率显著增加。因此,取投臂回程速度为280~310 mm/s。

图9 单因素试验结果

Fig.9 Results of single factor tests

取投臂回程速度取310 mm/s,取投苗爪入土角取9.0°,调整电动推杆行程,选取取投苗爪插入深度为22、24、26、28、30、32、34 mm时进行试验,结果见图9b。当插入深度过小(≤24 mm)时,取苗失败率和投苗失败率均过高。其原因是由于取投苗爪拉拔力与夹取针和苗钵接触面积有关,插入深度小,接触面积小,导致拉拔力小,苗钵无法克服与钵苗盘之间的粘附力而拔出,增加取苗失败率[28]。另外,由于插入深度小,苗钵在单位面积上受到夹取针的压力大,在机器振动作用下,苗钵容易破碎,增加投苗失败率。因此,取投苗爪插入深度为26~32 mm。

取投臂回程速度为310 mm/s,取投苗爪插入深度为28 mm,调整夹取针孔横向间距,选取取投苗爪入土角为6°、7°、8°、9°、10°、11°、12°进行试验,结果见图9c。随着入土角逐渐增大,取苗失败率和投苗失败率均减小。入土角过小(≤7.0°)时,夹取针不能提供足够大的摩擦力,导致夹取针容易从苗钵中滑出,使得苗钵不能从钵苗盘中取出或向投苗位置运动时容易脱落。因此,取投苗爪入土角为8°~11°。

3.4.1 回归方程建立

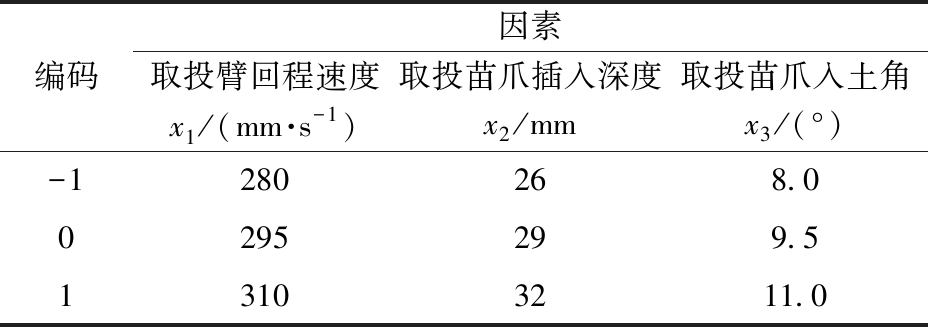

为确定各因素的优化参数组合,采用Design-Expert 13.0软件Box-Behnken响应面分析法设计三因素三水平组合试验,共17组试验。因素水平编码见表2,试验方案与结果见表3,X1、X2、X3为因素编码值,方差分析结果见表4。

表2 因素水平编码

Tab.2 Coding of factors and levels

编码因素取投臂回程速度取投苗爪插入深度取投苗爪入土角x1/(mm·s-1)x2/mmx3/(°)-1280268.00295299.513103211.0

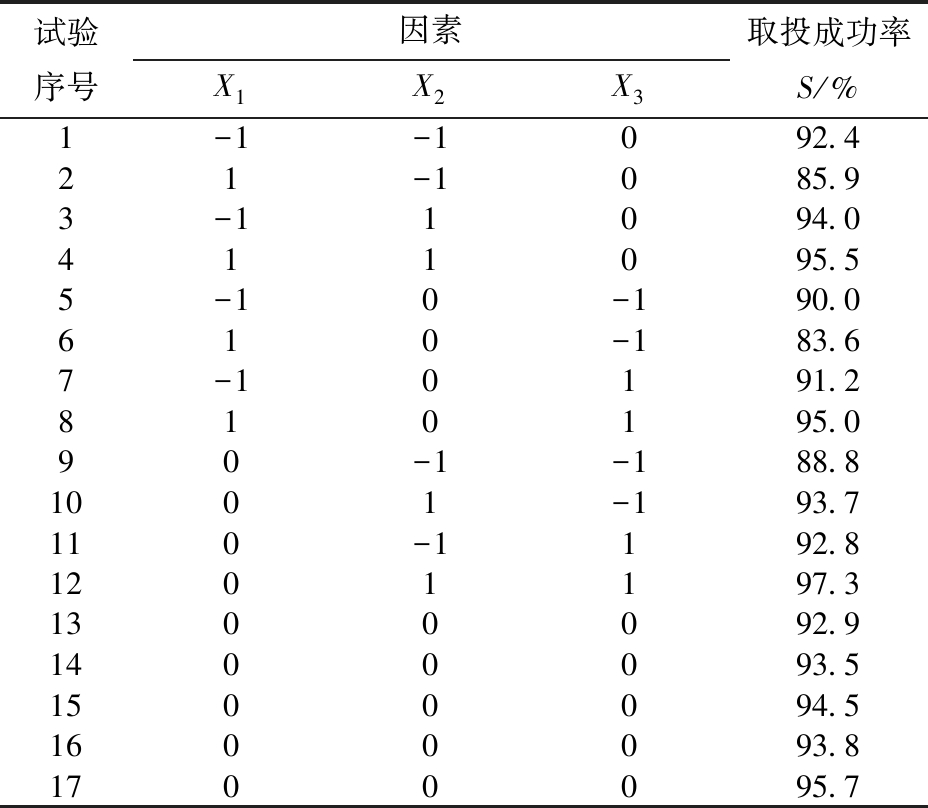

表3 试验方案与结果

Tab.3 Test plan and results

试验序号因素X1X2X3取投成功率S/%1-1-1092.421-1085.93-11094.0411095.55-10-190.0610-183.67-10191.2810195.090-1-188.81001-193.7110-1192.81201197.31300092.91400093.51500094.51600093.81700095.7

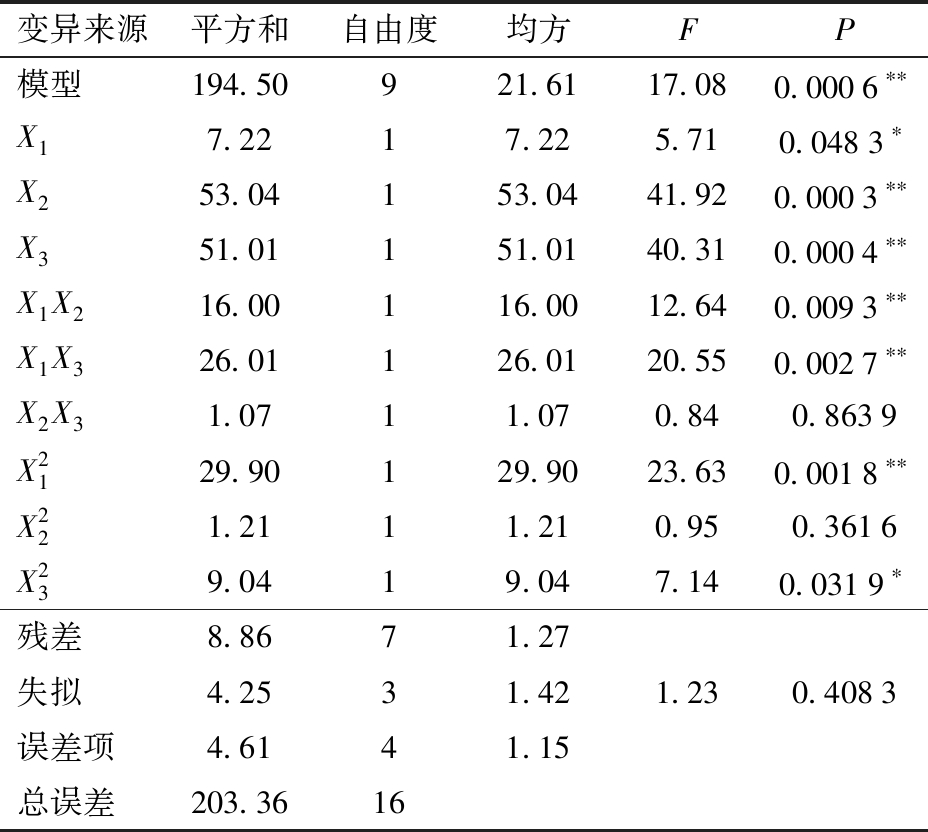

表4 方差分析

Tab.4 Analysis of variance

变异来源平方和自由度均方FP模型194.50921.6117.080.0006∗∗X17.2217.225.710.0483∗X253.04153.0441.920.0003∗∗X351.01151.0140.310.0004∗∗X1X216.00116.0012.640.0093∗∗X1X326.01126.0120.550.0027∗∗X2X31.0711.070.840.8639X2129.90129.9023.630.0018∗∗X221.2111.210.950.3616X239.0419.047.140.0319∗残差8.8671.27失拟4.2531.421.230.4083误差项4.6141.15总误差203.3616

注:**表示极显著(P<0.01);*表示显著(0.01≤P<0.05)。

对回归模型进行显著性分析,回归模型P=0.000 6<0.01,失拟项P=0.408 3>0.05,说明此回归方程高度显著,可以用于取投成功率的优化分析。取投臂回程速度对取投成功率的影响显著,取投苗爪插入深度和入土角对取投成功率的影响极显著。取投臂回程速度和取投苗爪插入深度的交互作用、取投臂回程速度和取投苗爪入土角的交互作用对取投成功率的影响极显著,取投苗爪插入深度和入土角度的交互作用对取投成功率的影响不显著。在ɑ=0.05置信水平下剔除不显著项,得到回归方程为

S=94.08-0.95X1+2.57X2+2.53X3+![]()

(4)

3.4.2 因素间交互作用响应面分析

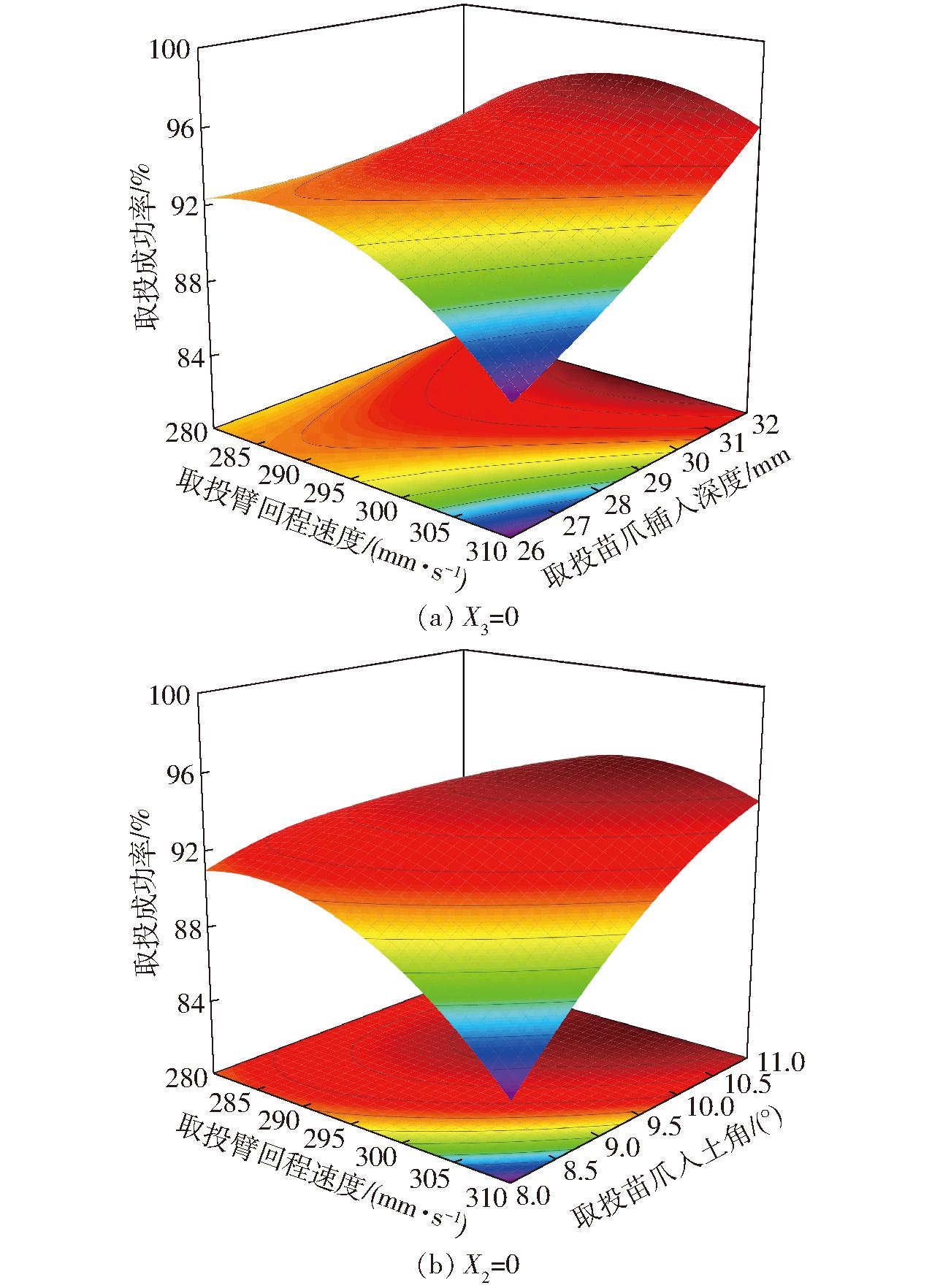

基于各因素交互作用的显著性水平,采用Origin 2019软件绘制交互作用对取投成功率影响的响应曲面,见图10。

图10 因素交互作用对取投成功率的影响

Fig.10 Effects of interaction on success rate of seedling picking and throwing

由图10a可见,取投臂回程速度与取投苗爪插入深度变化时,取投成功率为86.5%~97.4%。取投苗爪插入深度为26~28 mm时,取投成功率随取投臂回程速度增加而降低,变化速度先慢后快。取投苗爪插入深度为30~32 mm时,取投成功率随取投臂回程速度增加先小幅上升然后下降,但总体变化趋势不明显。由图10b可见,取投臂回程速度和取投苗爪入土角变化时,取投成功率为84.0%~95.5%。当取投苗爪入土角较小时,取投成功率随取投臂回程速度增加明显下降。当取投臂回程速度较大时,取投成功率随取投苗爪入土角度的增加而升高的速度较快。当取投臂回程速度为290~300 mm/s、取投苗爪入土角为10°~11°时,取投成功率在95.0%左右小幅变化。

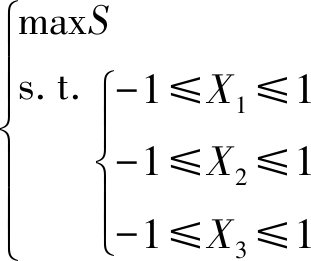

以取投成功率S为试验优化目标,使用Design-Expert 13.0软件对取投臂回程速度、取投苗爪插入深度、取投苗爪入土角进行优化,目标函数及约束条件为

优化后结果为:取投臂回程速度为300 mm/s、取投苗爪插入深度为31 mm、取投苗爪入土角为10°时,取投成功率理论值为96.6%。

对优化结果进行试验验证,5组重复试验取投成功率分别为96.5%、97.3%、96.9%、97.2%和97.0%,平均值97.0%,与理论值差别不大,满足相关标准要求。此工况下,单次取投苗到栽植作业时间控制在4 s内,128 s可完成2盘钵苗栽植作业。装备斜置式自动取投苗装置A5-1200型高密度蔬菜移栽机理论栽植频率可达7 200株/h,与4 000株/h相比有明显提升。试验中传动部件前进和回程存在卡顿现象,说明PLC控制程序有较大改进空间。

(1)针对A5-1200型蔬菜半自动高密度移栽机的农艺要求,设计了一种斜置夹钵式自动取投苗装置。取投臂机构实现苗钵直插式取投作业,通过省略分苗环节提高取投效率。钵苗盘通过移位机构实现横向与纵向的移动与定位,与取投臂机构精准配合。利用PLC完成该装置的控制系统设计,完成预设的钵苗取投至栽植全流程。

(2)以128穴规格的密植生菜苗为试验对象,通过多因素试验优化取投臂机构的传动部件和取投苗爪的工作参数。以取投臂回程速度、取投苗爪插入深度和入土角为试验因素,探究取苗失败率、投苗失败率和取投成功率的变化规律。当取投臂回程速度为300 mm/s、取投苗爪插入深度为31 mm、取投苗爪入土角为10°时,实际取投成功率为97.0%,与理论值误差在接受范围内。

(3)装备斜置式自动取投苗装置A5-1200型高密度蔬菜移栽机单次取投苗到栽植作业时间可控制在4 s内,理论栽植能力达到7 200株/h,相比4 000株/h的现有栽植频率提升明显,取投苗指标和栽植指标满足密植技术要求。

[1] 方紫妍, 王天野, 余璐, 等. 新疆生产建设兵团蔬菜产业现状与高质量发展路径[J]. 中国蔬菜, 2024(5): 7-13.

FANG Ziyan, WANG Tianye, YU Lu, et al. Present situation of vegetable industry in Xinjiang Production and Construction Corps and pathway for its high-quality development[J]. China Vegetable, 2024(5): 7-13. (in Chinese)

[2] 陈永生, 刘先才, 韩柏和, 等. 2020年中国蔬菜生产机械化发展报告[J]. 中国农机化学报, 2021, 42(6): 1-9, 34.

CHEN Yongsheng, LIU Xiancai, HAN Baihe, et al. Development report of China vegetable production mechanization in 2020[J]. Journal of Chinese Agricultural Mechanization, 2021, 42(6): 1-9, 34. (in Chinese)

[3] 王永维, 何焯亮, 王俊, 等. 旱地蔬菜钵苗自动移栽机栽植性能试验[J]. 农业工程学报, 2018, 34(3): 19-25.

WANG Yongwei, HE Zhuoliang, WANG Jun, et al. Experiment on transplanting performance of automatic vegetable pot seedling transplanter for dry land[J]. Transactions of the CSAE, 2018, 34(3): 19-25. (in Chinese)

[4] 俞高红,王磊,孙良, 等. 大田机械化移栽技术与装备研究进展[J]. 农业机械学报, 2022, 53(9): 1-20.

YU Gaohong, WANG Lei, SUN Liang, et al. Advancement of mechanized transplanting technology and equipments for field crops[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(9): 1-20. (in Chinese)

[5] 田志伟,马伟,杨其长, 等. 温室穴盘苗移栽机械研究现状及问题分析[J]. 中国农业大学学报, 2022, 27(5): 22-38.

TIAN Zhiwei, MA Wei, YANG Qichang, et al. Research status and problem analysis of plug seedling transplanter in greenhouse[J]. Journal of China Agricultural University, 2022, 27(5): 22-38. (in Chinese)

[6] 文永双,张俊雄,袁挺,等.蔬菜穴盘苗移栽自动取苗技术现状与分析[J].中国农业大学学报, 2021,26(4):128-142.

WEN Yongshuang, ZHANG Junxiong, YUAN Ting, et al. Current situation and analysis of automatic pick-up technology for vegetable plug seedlings[J]. Journal of China Agricultural University, 2021, 26(4): 128-142. (in Chinese)

[7] 张学东, 崔巍, 刘云强, 等. 穴盘苗移栽自动取投苗技术研究现状与展望[J]. 中国农机化学报, 2023, 44(12): 17-24.

ZHANG Xuedong, CUI Wei, LIU Yunqiang, et al. Research status and prospect of automatic seedling picking and dropping technology of plug seedling transplanting[J]. Journal of Chinese Agricultural Mechanization, 2023, 44(12): 17-24. (in Chinese)

[8] WEN Yongshuang, ZHANG Junxiong, TIAN Jinyuan, et al. Design of a traction double-row fully automatic transplanter for vegetable plug seedlings[J]. Computers and Electronics in Agriculture, 2021, 182: 106017.

[9] 张学东, 刘立晶, 宁义超, 等. 蔬菜移栽机顶夹式取苗装置末端执行器设计与试验[J]. 农业机械学报, 2023, 54(增刊1): 115-124, 134.

ZHANG Xuedong, LIU Lijing, NING Yichao, et al. Design and experiment of end effector of seedling taking by jacking and clampling of vegetable transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(Supp.1): 115-124, 134. (in Chinese)

[10] YUE Rencai, HU Jianping, LIU Yijun, et al. Design and working parameter optimization of pneumatic reciprocating seedling-picking device of automatic transplanter[J]. Agriculture, 2022, 12(12): 1989.

[11] ZHU Zhifang, WU Guohua, YE Bingliang, et al. Reverse design and tests of vegetable plug seedling pick-up mechanism of planetary gear train with non-circular gears[J]. International Journal of Agricultural and Biological Engineering, 2023, 16(2): 96-102.

[12] 韩长杰, 周亭, 尤佳, 等. 蔬菜穴盘苗弧形展开式自动取投苗装置设计与试验[J]. 农业工程学报, 2023, 39(8): 54-64.

HAN Changjie, ZHOU Ting, YOU Jia, et al. Design and experiments of an arc expansion type automatic seedling taking and throwing device for vegetable plug seedlings[J]. Transactions of the CSAE, 2023, 39(8): 54-64. (in Chinese)

[13] 陈斌, 胡广发, 刘文, 等. 蔬菜自动移栽机对置秧盘交替自动取投苗机构研究[J]. 农业机械学报, 2022, 53(11): 131-139, 151.

CHEN Bin, HU Guangfa, LIU Wen, et al. Alternate automatic seedling picking and dropping mechanism based on symmetrically arranged seedling trays for automatic vegetable transplanters[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(11): 131-139, 151. (in Chinese)

[14] HAN Changjie, HU Xianwei, ZHANG Jing, et al. Design and testing of the mechanical picking function of a high-speed seedling auto-transplanter[J]. Artificial Intelligence in Agriculture, 2021, 5: 64-71.

[15] 全国农业机械标准化技术委员会.JB/T 10291—2013 旱地栽植机械[S]. 北京:中国标准出版社,2013.

[16] 王秀, 刘蒙滋, 翟长远, 等. 蔬菜移栽夹茎式取苗装置设计与试验[J]. 农业机械学报, 2023, 54(9): 122-132.

WANG Xiu, LIU Mengzi, ZHAI Changyuan, et al. Design and experiment of vegetable transplanting clip stem seedling device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(9): 122-132. (in Chinese)

[17] YANG Qizhi, HUANG Guanlong, SHI Xinyi, et al. Design of a control system for a mini-automatic transplanting machine of plug seedling[J]. Computers and Electronics in Agriculture, 2020, 169: 105226.

[18] YUE Rencai, YAO Mengjiao, ZHANG Tengfei, et al. Design and experiment of dual-row seedling pick-up device for high-speed automatic transplanting machine[J]. Agriculture, 2024, 14(6): 942.

[19] 俞高红, 王系林, 刘建刚, 等. 蔬菜钵苗密植移栽多行取苗机构设计与试验[J]. 农业机械学报, 2023, 54(1): 94-103.

YU Gaohong, WANG Xilin, LIU Jian’gang, et al. Design and experiment of multi row seedling taking mechanism for dense planting and transplanting for vegetable pot seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(1): 94-103. (in Chinese)

[20] 俞高红, 李成虎, 汪应萍, 等. 小株距高密度蔬菜植苗机构设计与试验[J]. 农业机械学报, 2023, 54(3): 96-105, 138.

YU Gaohong, LI Chenghu, WANG Yingping, et al. Design and experiment of transplanting mechanism for high density vegetables with small plant spacing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(3): 96-105, 138. (in Chinese)

[21] 计东, 胡熙, 哲旋瑞, 等. 双排移栽机械手联动式高速移栽装置设计与试验[J]. 农业机械学报, 2022, 53(12): 126-133.

JI Dong, HU Xi, ZHE Xuanrui, et al. Design and experiment of double row transplanting manipulator linkage high speed transplanting device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(12): 126-133. (in Chinese)

[22] 邱硕, 于博, 计东, 等. 辣椒苗夹茎式双排自动取投苗装置设计与试验[J]. 农业机械学报, 2024, 55(3): 115-121, 152.

QIU Shuo, YU Bo, JI Dong, et al. Design and experiment of double row stem clipping type automatic picking and throwing device for pepper seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 54(3): 115-121, 152. (in Chinese)

[23] 田素博, 谢天, 王鹤锦, 等. 蔬菜移栽机可调式喂苗装置设计与试验[J]. 华南农业大学学报, 2023, 44(3): 464-472.

TIAN Subo, XIE Tian, WANG Hejin, et al. Design and experiment of adjustable seedling-feeding device for vegetable transplanting machine[J]. Journal of South China Agricultural University, 2023, 44(3): 464-472. (in Chinese)

[24] 谢守勇, 阳尚宏, 刘军, 等. 蔬菜移栽机斜插夹钵式取投苗装置研制[J]. 农业工程学报, 2020, 36(6): 1-10.

XIE Shouyong, YANG Shanghong, LIU Jun, et al. Development of the seedling taking and throwing device with oblique insertion and plug clipping for vegetable transplanters[J]. Transactions of the CSAE, 2020, 36(6): 1-10. (in Chinese)

[25] 李静. 多行密植自动移栽机设计及分苗栽植技术研究[D]. 镇江: 江苏大学, 2022.

LI Jing. Research on the design of the automatic transplanting machine and the seedling planting technology[D]. Zhenjiang: Jiangsu University, 2022. (in Chinese)

[26] 胡建平, 刘育彤, 刘伟, 等. 蔬菜自动移栽机顶夹拔组合式取苗装置试验研究[J]. 农业机械学报, 2022, 53(增刊1): 110-117.

HU Jianping, LIU Yutong, LIU Wei, et al. Experiment on combined seedling picking device with top clamping and pulling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(Supp.1): 110-117. (in Chinese)

[27] 胡建平, 潘杰, 陈凡, 等. 基于EDEM-RecurDyn的指夹式取苗爪仿真优化与试验[J]. 农业机械学报, 2022, 53(5): 75-85, 301.

HU Jianping, PAN Jie, CHEN Fan, et al. Simulation optimization and experiment of finger-clamping seedling picking claw based on EDEM-RecurDyn[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(5): 75-85, 301 (in Chinese)

[28] 徐静云. 基于苗钵-根系综合分析的取苗末端执行器及育苗工艺优化[D]. 镇江: 江苏大学, 2017.

XU Jingyun. Design of pick-up end effector and optimization of seedling cultivation based on seedling bowl-root multiple properties[D]. Zhenjiang: Jiangsu University, 2017. (in Chinese)