为提高大豆播种作业效率与质量,高速、高效是精量播种技术的发展趋势[1-4]。该技术主要通过排种器和导种装置实现籽粒精确排种、籽粒平稳投种、籽粒精准着床技术[5-6],特别是带式高速导种装置能引导籽粒从排种盘进入导种带的种腔直至种床,同时有效防止籽粒在导种装置内腔或拨片间的弹跳和碰撞,从而精确控制单粒播种率。而播种作业后籽粒分布的均匀性是影响作物出苗和产量的关键因素。但是大豆在输种过程存在姿态不一致问题,导致其到达投种点时籽粒长轴未能沿着机具前进方向,进而使落入种床内的大豆发生弹跳翻滚,降低播种的均匀度[7-11]。为进一步探究籽粒在导种装置中的有序状态规律[12],应研制带式高速导种装置籽粒姿态矫正元件,实现籽粒姿态调整,有效解决籽粒在种腔内的随机弹跳、播种不均匀的问题。

国内外学者对带式导种装置进行了大量研究。美国John Deere公司[13]研制了毛刷带式导种装置,消除籽粒在高速导种过程中的碰撞,但持续的高速作业会增大粒距变异系数;美国Precision Planting公司研发了Speed Tube带式高速导种装置[14],通过约束籽粒自由度的方式减少籽粒与导种元件之间的随机碰撞,但对籽粒输种位置的稳定性和姿态的一致性尚未有研究报道;陈学庚等[15]设计了一种带式导种装置,通过降低投种高度的方式,提高了播种均匀性,但籽粒从排种盘过渡至导种带处于无约束状态;刘全威[16]设计了带式投种装置,实现了籽粒的精准位移,但作业速度不宜超过9.7 km/h;王希英等[17]设计了双列交错带式排种器,通过限制籽粒运动的方式进行零速投种,提高了播种均匀性;陈永亮[18]、马成成等[19-20]和冯召华等[21]设计了全约束带式高速导种装置,通过纳种机构限制籽粒落入种腔内的自由度,确保播种时的高合格率、低重播率。但现有的纳种机构无法确保籽粒被纳入种腔后以长轴可视化且垂直于输种方向进行输种,因此有必要设计一种能够矫正籽粒的长轴位置,实现籽粒定向播种的籽粒姿态矫正元件。

本研究设计一种带式高速导种装置籽粒姿态矫正元件,通过理论设计矫正横纹高度,并对籽粒有序状态的影响机制进行仿真试验研究,确定矫正横纹高度与理论分析的一致性,开展台架性能试验和对比试验,利用姿态变异系数量化矫正效果,验证矫正效果的有效性,以期为籽粒姿态矫正研究提供参考。

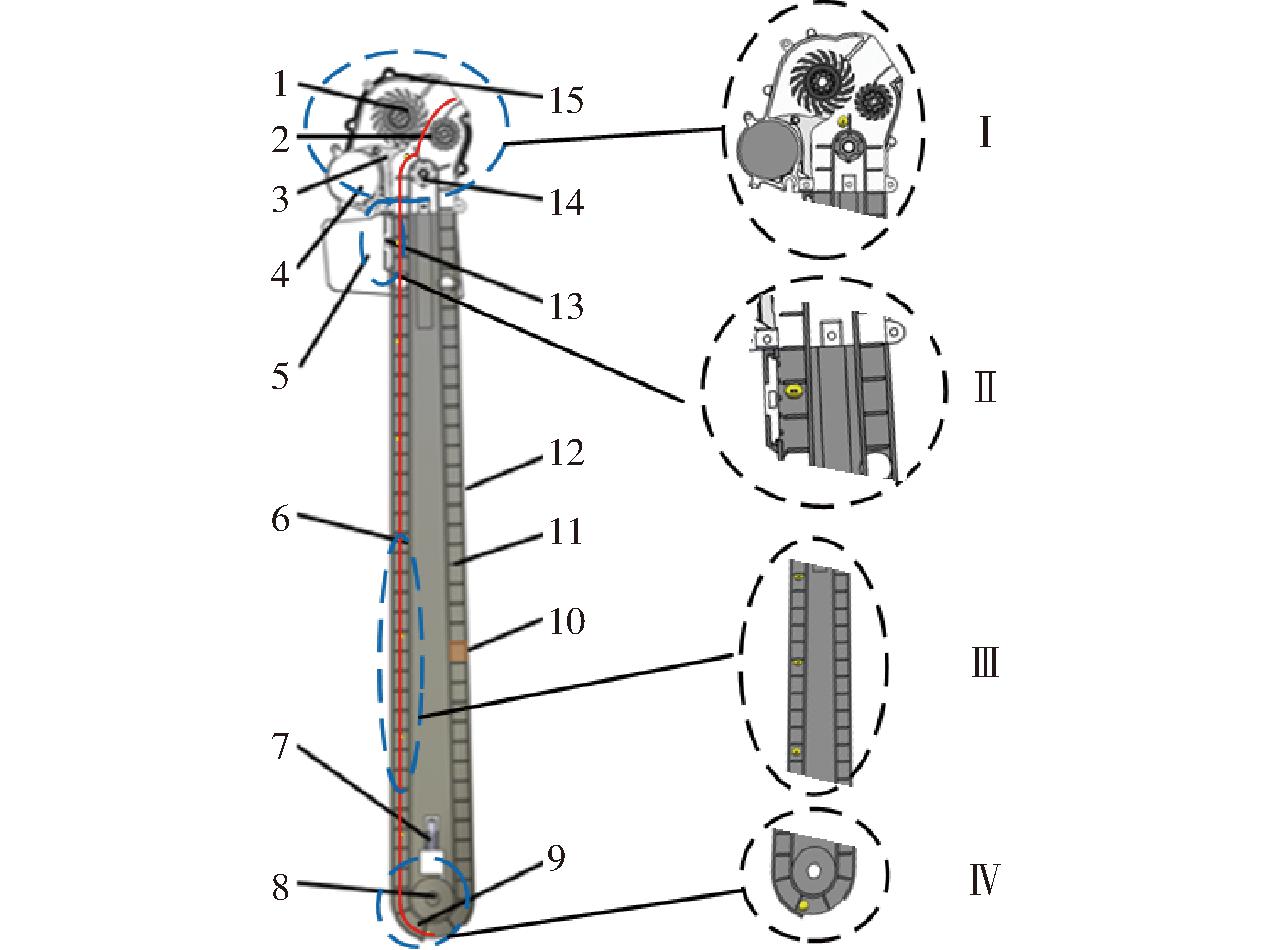

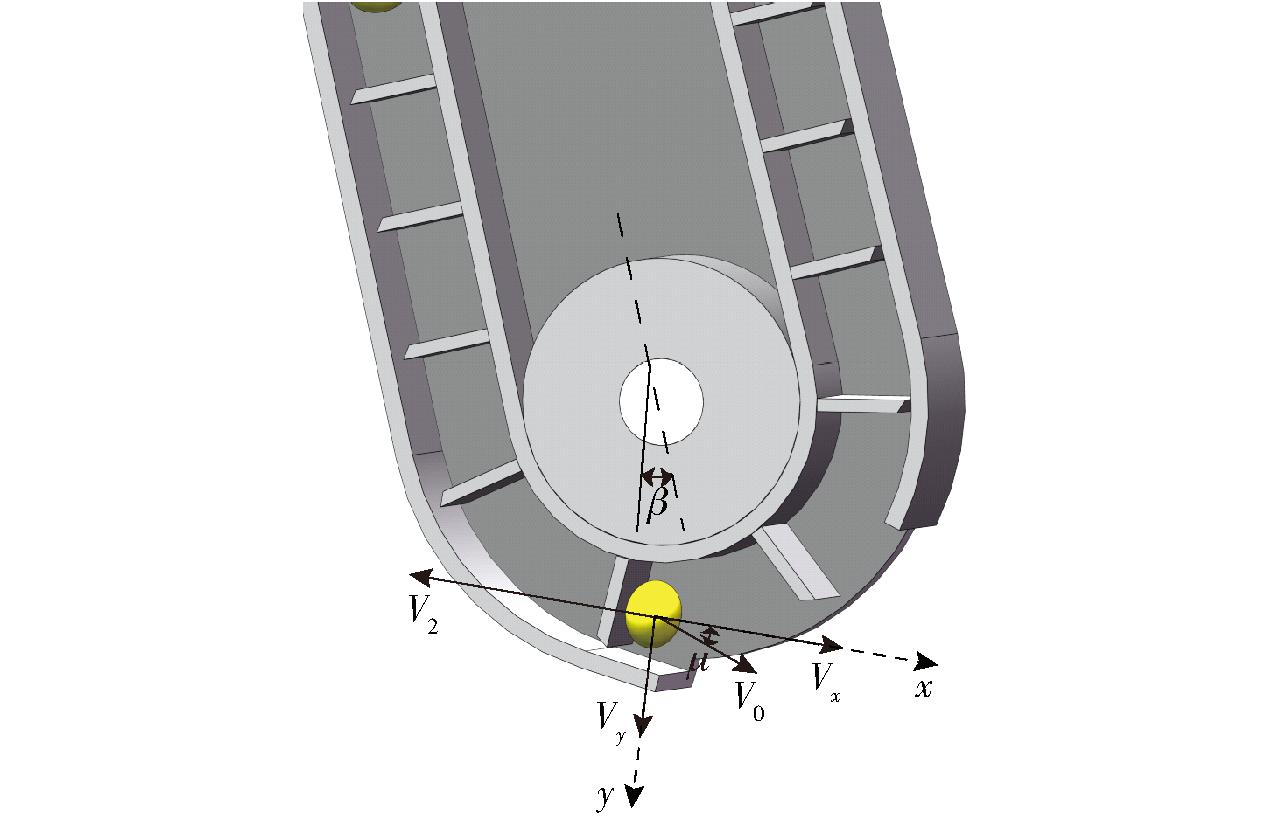

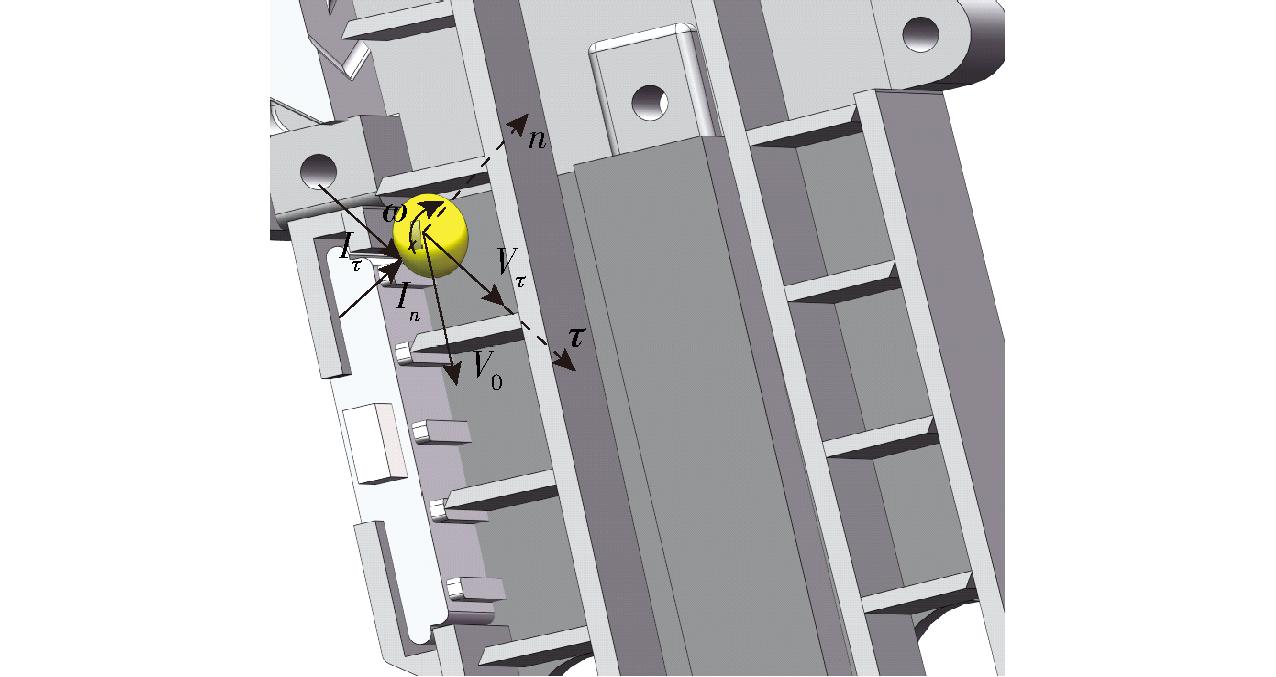

带式大豆高速导种装置主要由主拨指轮、副拨指轮、防卡限位块、排种电机、带速监测模块[22-23]、导种带、张紧机构、从动带轮、投种口、种腔、拨片、种带壳体、矫正元件、主动带轮、减速齿轮箱等组成,分为纳种、矫正、输种、投种4个区块,带式高速导种装置总体结构如图1所示。

图1 带式高速导种装置结构示意图

Fig.1 Structure diagram of belt-type high-speed seed guide device

1.主拨指轮 2.副拨指轮 3.防卡限位块 4.排种电机 5.带速监测模块 6.导种带 7.张紧机构 8.从动带轮 9.投种口 10.种腔 11.拨片 12.种带壳体 13.矫正元件 14.主动带轮 15.减速齿轮箱 Ⅰ.纳种区 Ⅱ.矫正区 Ⅲ.输种区 Ⅳ.投种区

带式导种装置工作时,导种电机驱动齿轮使处于倾斜状态的导种带拨指轮旋转,利用旋转夹取的方式将籽粒从排种器卸种孔输送至输种带种腔[24]。由于该装置在高速运行,籽粒刚落入种腔的位置具有随机性,故籽粒接触防卡限位块后,籽粒会被其调整至正确输种线路,因导种带拨片线速度大于籽粒的下落速度,故籽粒将始终受到种腔内上拨片的推动,直至籽粒完成投种过程。

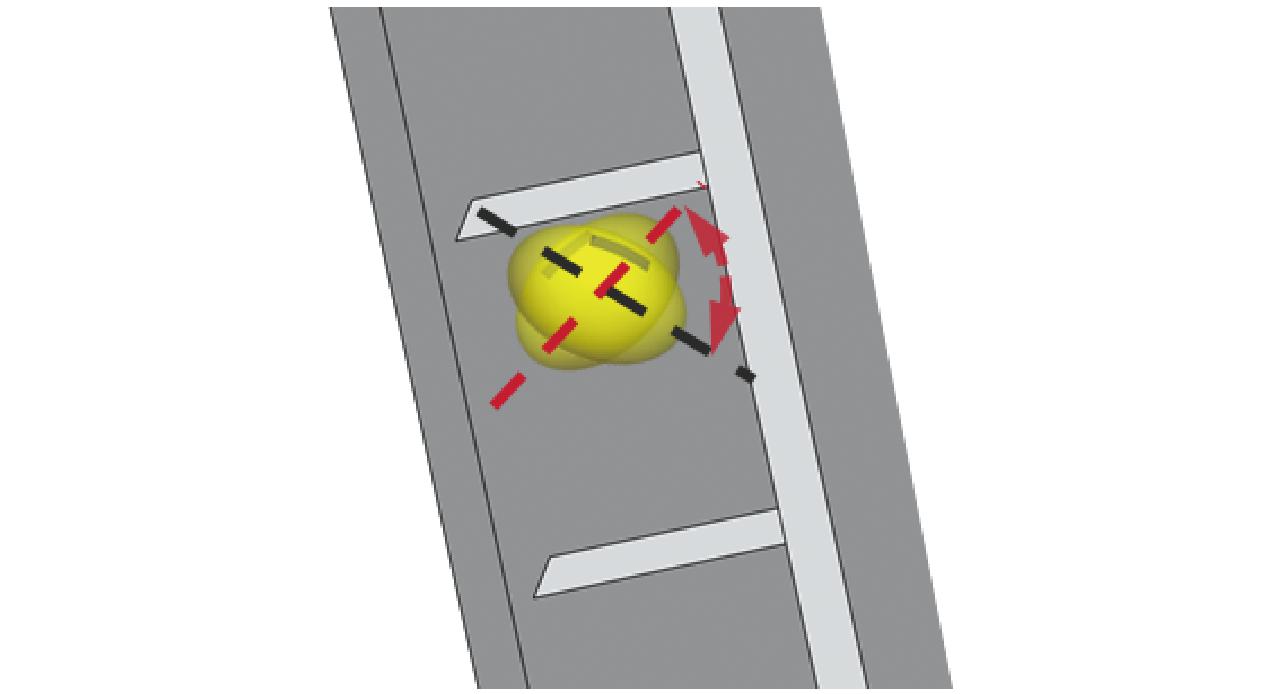

带式高速导种装置已经限制了籽粒在种腔内的大幅碰撞,因籽粒离开纳种机构时具有不同方向的初速度,使得拨片给籽粒的推力不一致,籽粒在种腔内发生振动现象,如图2所示,导致导种装置投种点籽粒姿态不统一,致使播种均匀度下降的情况。

图2 籽粒振动示意图

Fig.2 Schematic of seed vibration

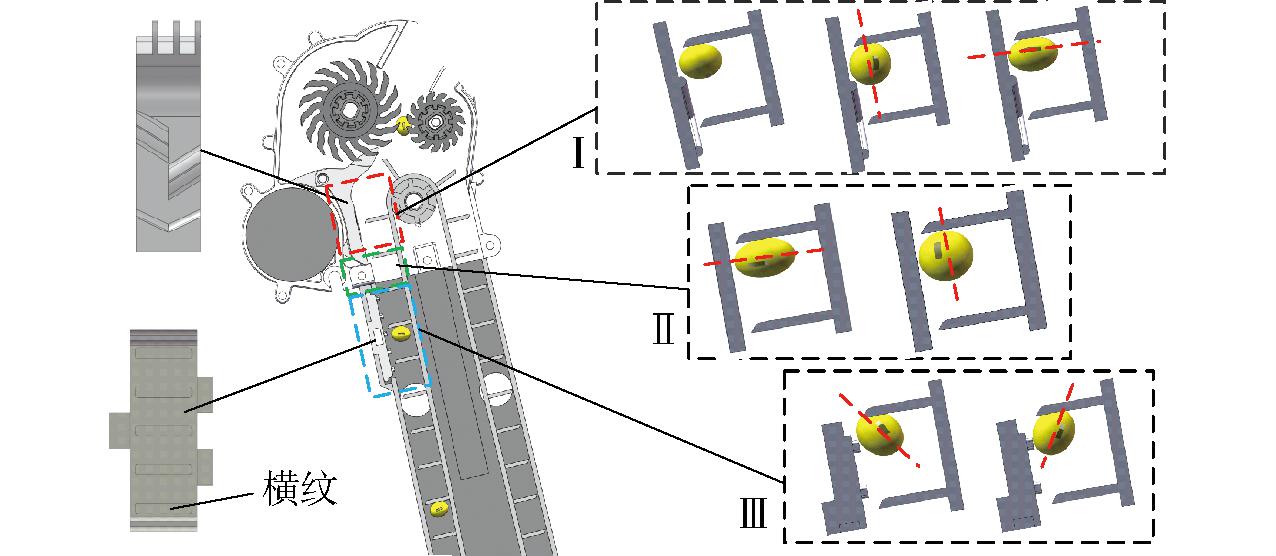

在高速作业时,通过导种电机驱动齿轮使处于倾斜状态的导种带主拨指轮转动,使纳种机构将单籽粒旋转夹取至种腔[25]。此时籽粒会出现3种不同姿态的输种方式,为保证输种过程籽粒始终保持长轴稳定状态和相同投种姿态,需及时矫正刚进入直线运动籽粒的姿态,确保籽粒在高速作业条件下保持相同且稳定的姿态完成输种过程。故先通过左右错位结构的限位块使籽粒的长轴调整至限位-矫正过渡阶段的两种状态,使籽粒以长轴可视化完成运移,随后籽粒受到拨片的推力运至矫正元件,通过接触碰撞的方式调整籽粒长轴所处方向,确保每颗籽粒均以长轴可视化且垂直于输种方向进行输种,使其在投种口处都能以统一的姿态被精确投放。限位元件及姿态调整过程如图3所示。

图3 姿态调整示意图

Fig.3 Posture adjustment schematic

Ⅰ.限位调整区 Ⅱ.限位-矫正过渡区 Ⅲ.矫正区

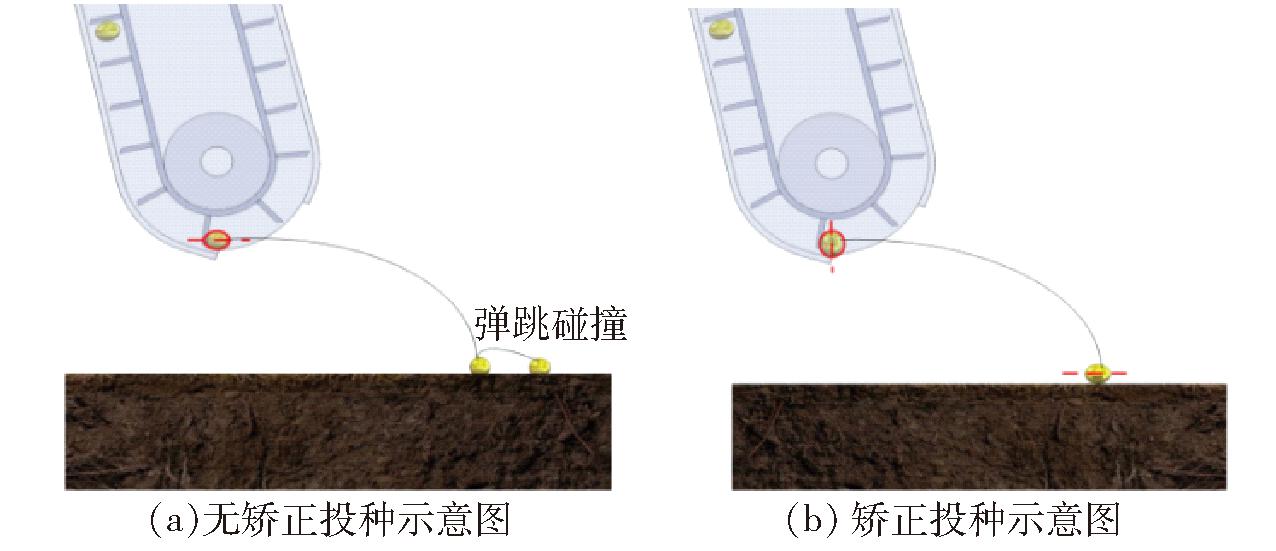

限位调整区可以调整籽粒以长轴可视化姿态运输,降低籽粒落入种床后弹跳翻滚现象,如图4所示。矫正区可减少沿着倾斜导种带运输的籽粒在高速作业种腔内的弹跳碰撞,并减少籽粒与导种带壳体的磨损。

图4 籽粒投出轨迹

Fig.4 Seed ejection trajectory

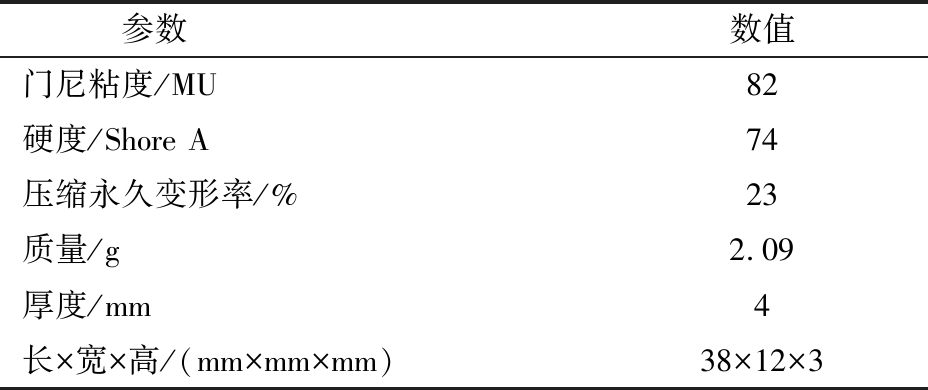

矫正元件作为矫正籽粒姿态的核心元件,材料与横纹高度直接影响籽粒在输种带种腔内的位置。矫正元件需保证籽粒与矫正元件接触后不发生大幅度形变,碰撞后产生的位移也不宜过大,故采用拥有高稳定性和抗冲击性、优异的耐磨损和耐热性的丁腈橡胶(NBR)材料制作[26-27],较符合带式大豆高速导种装置矫正元件对籽粒姿态的矫正。材料特征参数如表1所示。

表1 矫正元件参数

Tab.1 Correction mechanism parameters

参数数值门尼粘度/MU82硬度/Shore A74压缩永久变形率/%23质量/g2.09厚度/mm4长×宽×高/(mm×mm×mm)38×12×3

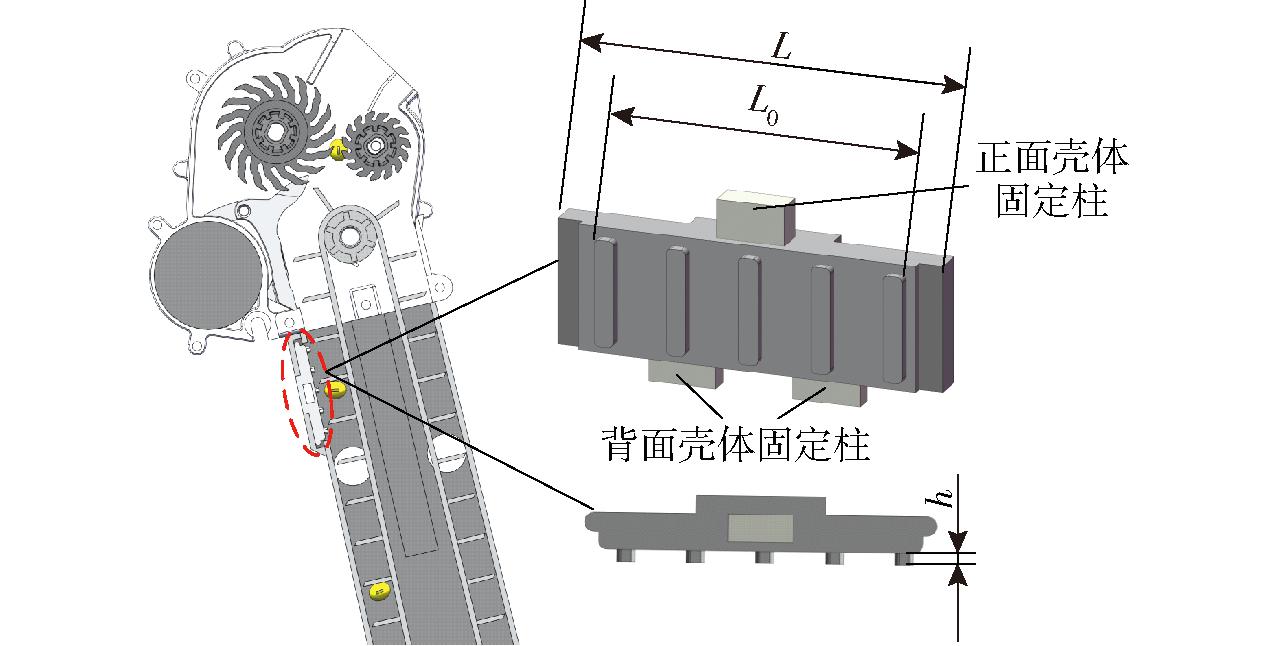

矫正元件两侧设有正面和背面壳体固定柱,将矫正元件装至壳体固定孔上,矫正元件依靠横纹进行姿态矫正,其表面由5阶平行横纹组成,这5阶横纹的凸起高度始终保持一致,每3阶横纹对应一个种腔,以此增加矫正作用范围。横纹高度h的选取应考虑壳体与拨片之间的距离,并使其完成籽粒姿态矫正。L=3M,L0=0.9L;L为矫正元件长度,mm;L0为实际工作长度,mm,M为种腔数,如图5所示。

图5 矫正元件结构示意图

Fig.5 Schematic of correction mechanism structure

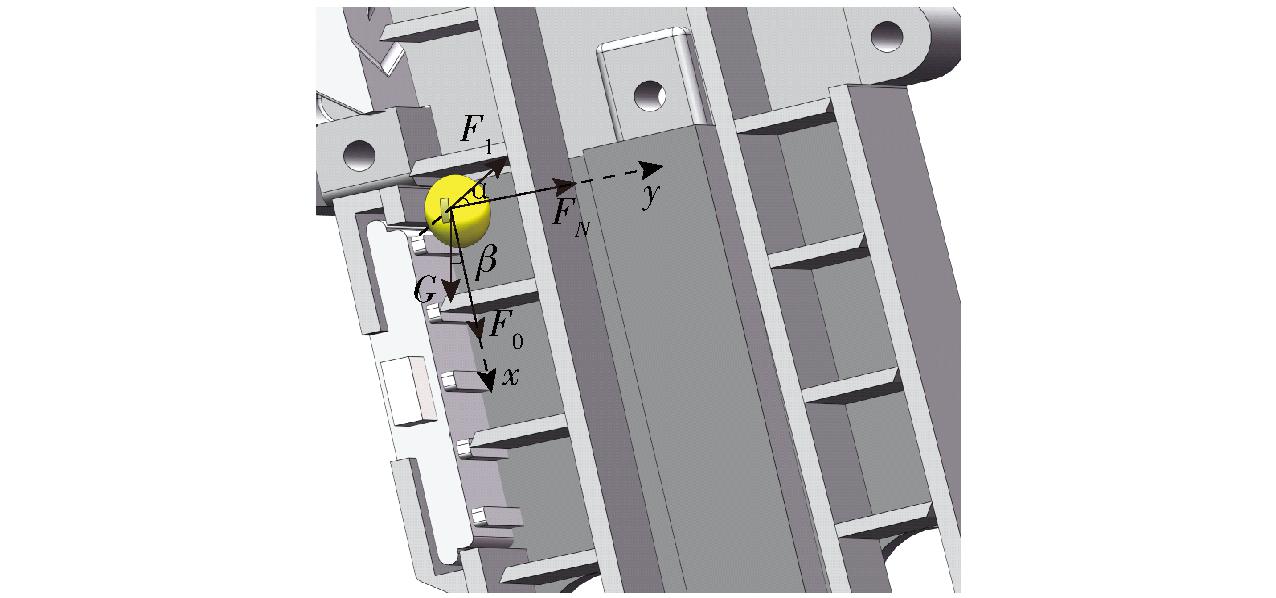

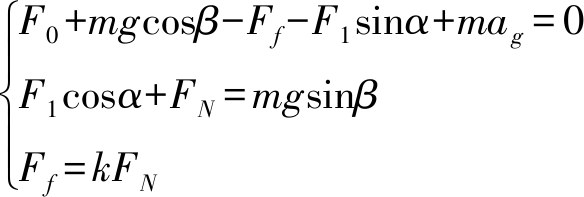

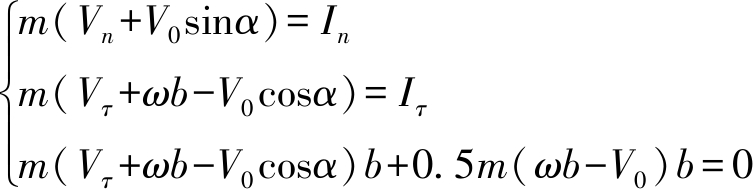

为研究矫正元件矫正性能与籽粒在种腔内的姿态变化,建立了矫正过程中籽粒力学模型,对矫正阶段籽粒的受力情况进行分析[28]。籽粒在碰撞过程分为碰撞形变阶段和碰撞恢复阶段,为便于理论分析,将大豆视为均匀、各向同性的椭球体,接触区很小,接触受力情况为非共性的,接触过程形变量远小于大豆尺寸,大豆的运动方向垂直于输种带的摆放位置。

矫正元件主要通过破坏大豆的稳定状态,调整输种阶段籽粒的长轴位置,故对大豆与矫正元件碰撞形变过程进行分析。籽粒与矫正元件碰撞的作用力为F1、拨片对籽粒的推力为F0、矫正元件对籽粒的支持力为FN,籽粒受到的摩擦力以及籽粒自身重力为G,碰撞作用力与y轴的夹角为α,导种带安装角度为β。以籽粒中心为坐标原点o,以垂直于籽粒运动方向为x轴,籽粒运动方向为y轴建立直角坐标系xoy,如图6所示。

图6 碰撞形变示意图

Fig.6 Schematic of collision deformation

由大豆与矫正元件碰撞分析可知,若想保证籽粒在种腔内稳定输种,籽粒旋转角度ω仅有0°或90°两种结果。根据达朗贝尔原理,此时大豆籽粒的力学方程为

(1)

式中 Ff——大豆与矫正元件接触摩擦力,N

m——大豆质量,g

ag——籽粒运动加速度,mm/s2

k——接触面摩擦因数

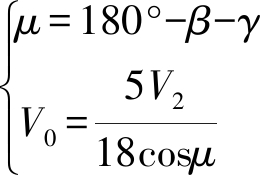

公式(1)表示籽粒与矫正元件的接触摩擦力以及碰撞过程中所受到的其他力的平衡关系。得到大豆籽粒发生碰撞后坐标(x0,y0)为

(2)

式中 x——拨片位移,mm

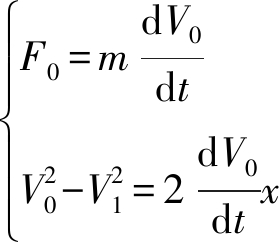

为确保籽粒以最小能量消耗矫正姿态,则籽粒与矫正元件碰撞的作用力F1与FN之间的夹角α应取最小值。同时投种时拨片击打籽粒速度的水平分速度应与机具前进作业速度大小相等、方向相反,保证其在水平方向上速度为零,此时籽粒所受的推力F0为

(3)

式中 V0——大豆初速度,mm/s

V1——拨片速度,mm/s

将式(3)合并整理得

(4)

通过分析机具作业速度与导种带线速度之间的速度转换关系,即投种口处拨片线速度与其水平分速度的夹角μ与导种带倾斜角β的关系,如图7所示,结合前期试验可知带轮连线与投种点形成的夹角γ为166.5°,得拨片线速度与机具作业速度关系式为

(5)

图7 投种口处速度分析简图

Fig.7 Simplified diagram velocity analysis at seeding port

式中 V2——机具作业速度,km/h

将式(2)、(4)、(5)整合得大豆籽粒在输种时坐标为

(6)

式中 b——大豆籽粒短轴长度,mm

若处于偏移拨片中心的籽粒未被矫正元件实现姿态的矫正,则籽粒会在种腔内与导种壳体发生碰撞,导致籽粒受损和位置的随机性。为保持籽粒以最佳姿态完成输种过程,并减少磨损现象的发生,将进一步对籽粒与矫正元件的碰撞变形与恢复两个阶段进行分析,碰撞变形分析简图如图8所示。

图8 籽粒与横纹碰撞分析简图

Fig.8 Simplified diagram of seed collision with groove

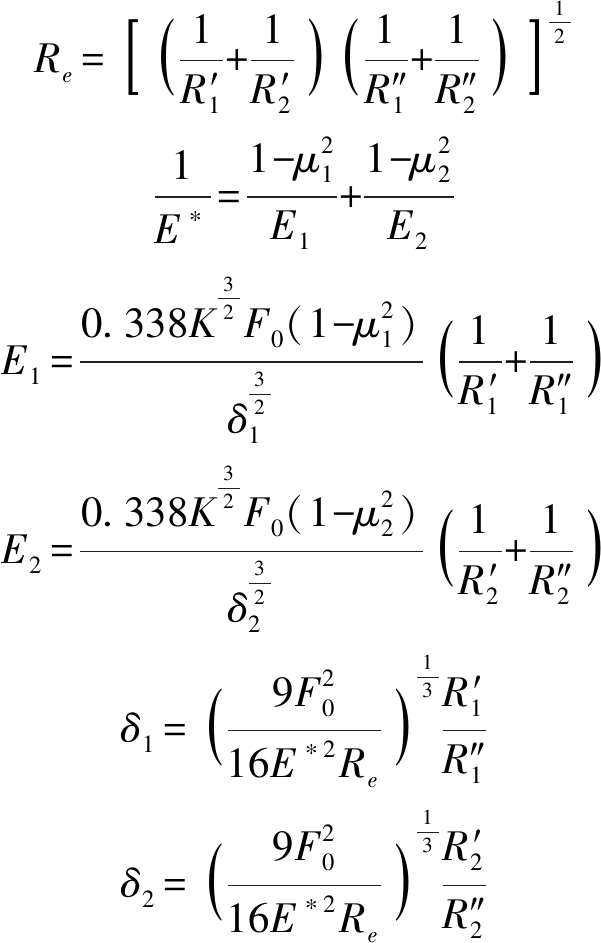

大豆-矫正元件碰撞的变形过程中恢复系数en=0,eτ=0,根据Hertz理论,理论计算籽粒与矫正元件接触区尺寸,接触区为椭圆,ap为接触面长轴长度,bp为接触面短轴长度。接触区尺寸越大,碰撞力分布更广,导致形变增加,从而影响籽粒姿态的稳定性和投种效果,籽粒与矫正元件的接触区长度c为

(7)

其中

式中 c——大豆与矫正元件碰撞时接触面等效尺寸,mm

Re——等效相对曲率半径,mm

R′1——矫正元件在接触区最大曲率半径,mm

R″1——矫正元件在接触区最小曲率半径,mm

R′2——籽粒在接触区最大曲率半径,mm

R″2——籽粒在接触区最小曲率半径,mm

E*——等效弹性模量,Pa

E1——矫正元件弹性模量,Pa

E2——大豆弹性模量,Pa

K——主曲率半径决定的常数

μ1——矫正元件泊松比

μ2——籽粒泊松比

δ1——籽粒碰撞压缩量,mm

δ2——矫正元件碰撞压缩量,mm

由式(7)可知,接触区长度c与拨片给籽粒的推力F0成正相关,即拨片速度V1越快,拨片给籽粒的推力越大,接触点与大豆重心的连线与y轴的夹角越大。夹角影响籽粒碰撞时产生的分速度及冲量,由于籽粒在改变姿态的位移被限制,籽粒可能发生反复弹跳,故通过改变矫正横纹高度以减少弹跳问题的发生。

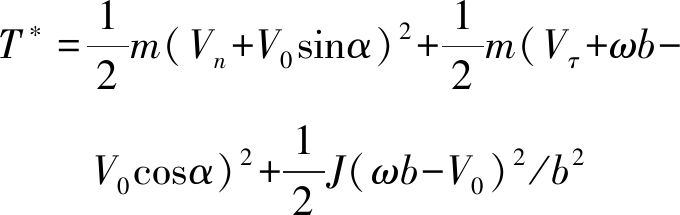

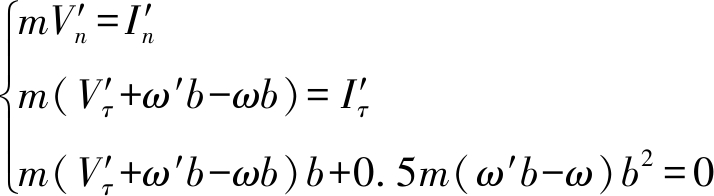

碰撞的Lagrange方程的表达形式为

(8)

式中 qα——籽粒广义坐标,α取n、τ、ω

T*——系统相对总动能,J

![]() 广义冲量,N·s

广义冲量,N·s

根据碰撞的Lagrange方程,理论计算籽粒角速度ω及碰撞冲量I,以分析在碰撞或约束条件下物体的运动轨迹。分析系统的能量是否得到了有效利用或转化,则系统相对总动能T*为

(9)

式中 J——大豆转动惯量,g·mm2

Vn——碰撞过程中法向速度,mm/s

Vτ——碰撞过程中切向速度,mm/s

对应广义冲量![]() 公式为

公式为

(10)

式(9)、(10)代入式(8)得

(11)

式中 In——法向碰撞冲量,N·s

Iτ——切向碰撞冲量,N·s

因塑性碰撞有约束条件Vn=Vτ=0,得

(12)

由式(11)可知,籽粒的角速度与矫正元件横纹高度h呈负相关,因此在碰撞变形过程中,横纹高度的选择直接影响籽粒姿态矫正效果,不仅需要有足够的能量调整籽粒姿态,而且需要将矫正元件存储的形变能量部分转化回动能,故需考虑碰撞恢复阶段,即当接触点的力逐渐减小,物体开始恢复其原始形状的阶段。

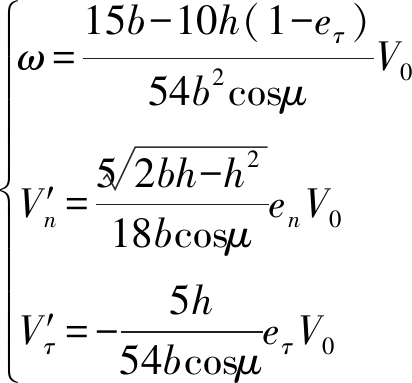

碰撞过程中籽粒和矫正元件的恢复系数e设为0,在碰撞恢复阶段(e≠0),采用ω′、V′n、V′τ表示其广义速度,其总动能为

(13)

同理将式(13)整合至碰撞问题Lagrange方程另一形式得

(14)

碰撞恢复系数定义I′n=enIn,I′τ=eτIτ,解得

(15)

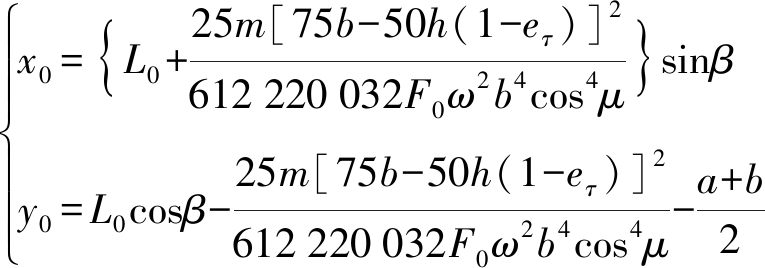

当籽粒和矫正元件碰撞结束后,大豆籽粒将随着拨片一起保持匀速稳定状态运动,将式(15)代入式(6)可得此时大豆的坐标(x0,y0)为

(16)

根据式(16)得矫正区内大豆籽粒矫正后的坐标,其位置与矫正横纹高度呈负相关,因此,应根据不同横纹高度对籽粒偏移程度的影响开展试验优化。

为探究矫正横纹高度h矫正籽粒姿态作业效果,确定矫正元件合理的横纹高度h,分别建立横纹高度h为0.50、0.75、1.00、1.25、1.50 mm的矫正模型,如图9所示,以大豆在导种带种腔内坐标变化为指标,籽粒长轴的连线为判定依据,利用EDEM 2022仿真软件模拟带式导种装置矫正试验过程。

图9 矫正元件不同横纹高度结构示意图

Fig.9 Schematic of correction element with different rib heights

本文以“东农52”籽粒为研究对象,由微电脑自动数粒仪和电子天平测量百粒质量为0.207 g,利用游标卡尺测得三轴尺寸为7.52 mm×6.54 mm×6.26 mm,平均密度为1.267 g/mm3。为便于大豆籽粒三维建模并利于区分大豆长轴,可将大豆视为椭球体,其长轴为7 mm,其余两轴尺寸为5.5 mm,大豆仿真模型如图10所示。

图10 大豆仿真模型

Fig.10 Soybean simulation model

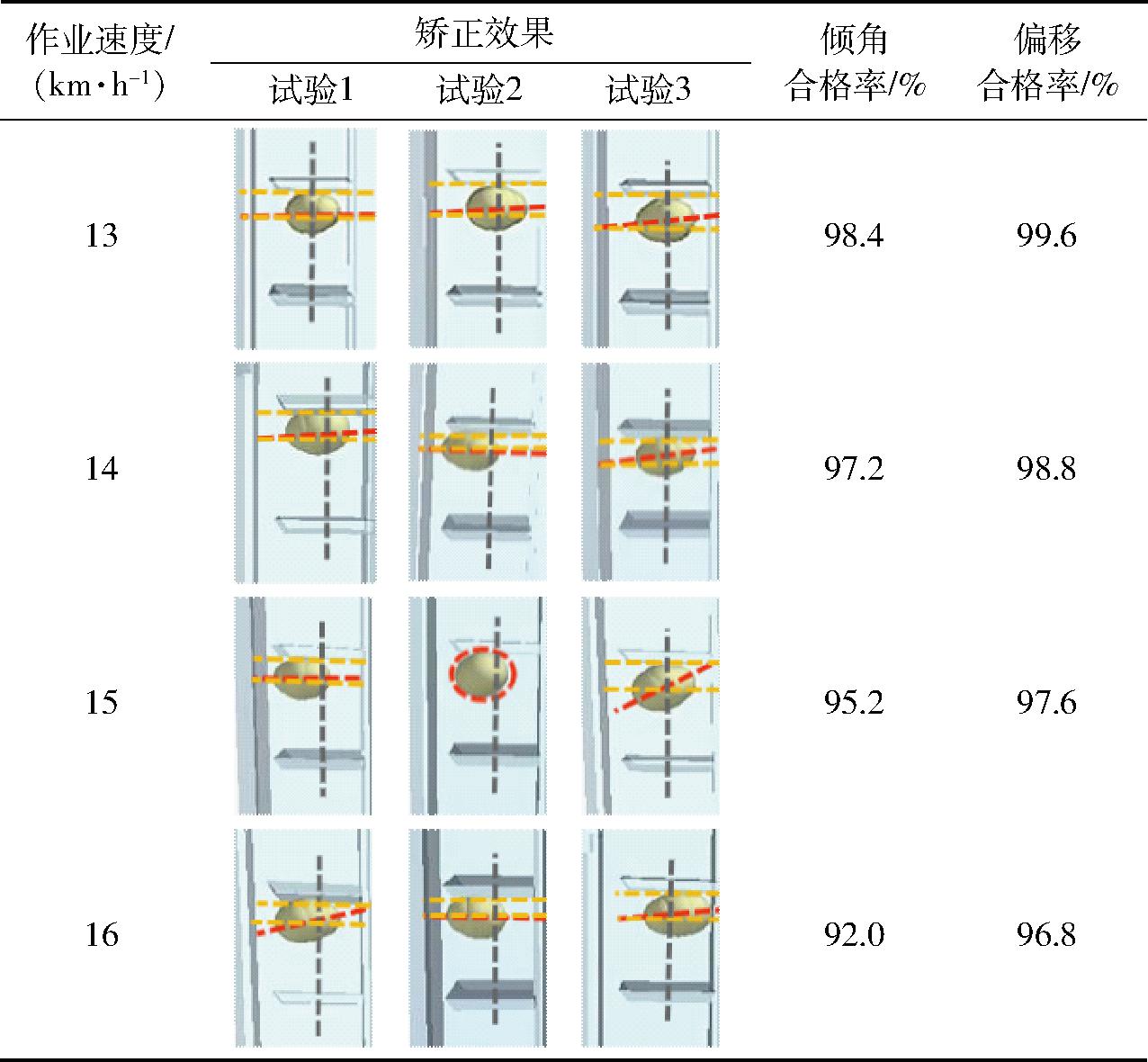

通过Solidworks绘图软件建立带式导种装置与矫正元件,并将模型转成.STL格式导入EDEM软件中。分析可知导种带纳种机构的作用是将气吸式排种盘上的籽粒承接至导种带上,因此将生成籽粒的颗粒工厂设置在限位-矫正过渡区,仿真试验选取5个不同凸起高度的矫正元件,其前进速度分为13~16 km/h。导种装置仿真模型如图11所示。

图11 导种装置仿真模型

Fig.11 Seed guide device simulation model

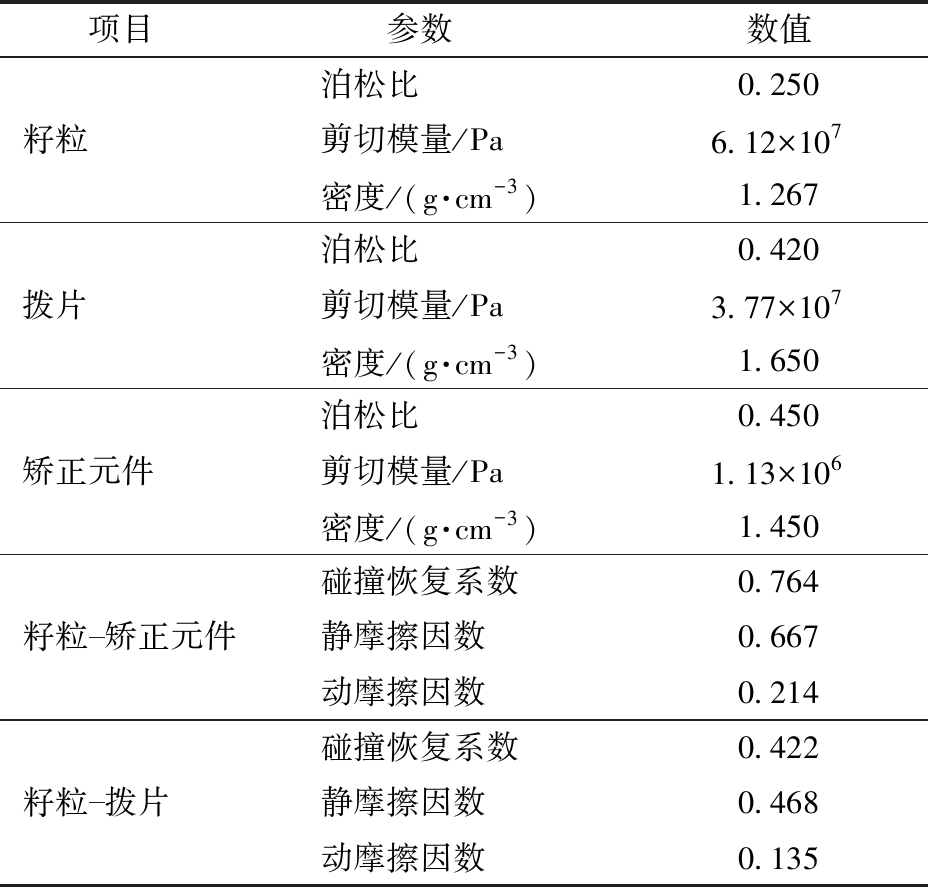

籽粒在导种带种腔内的输种路线可以反馈矫正元件对籽粒的矫正程度,矫正元件的速度波动可以反馈籽粒流的输种路线。为明确矫正元件对籽粒的矫正效果,应用EDEM 2022仿真软件开展籽粒与矫正元件接触的仿真试验。全局变量参数如表2所示。

表2 全局变量参数

Tab.2 Global configuration parameters

项目 参数数值泊松比0.250籽粒剪切模量/Pa6.12×107密度/(g·cm-3)1.267泊松比0.420拨片剪切模量/Pa3.77×107密度/(g·cm-3)1.650泊松比0.450矫正元件剪切模量/Pa1.13×106密度/(g·cm-3)1.450碰撞恢复系数0.764籽粒矫正元件静摩擦因数0.667动摩擦因数0.214碰撞恢复系数0.422籽粒拨片静摩擦因数0.468动摩擦因数0.135

试验选取倾角合格率S、偏移合格率Q作为评价矫正元件影响播种作业效果的指标。

籽粒长轴与接触带片之间的输种倾斜角φ小于45°为倾角合格,姿态指数W计算公式为

(17)

倾角合格率S计算公式为

(18)

式中 n1——倾角合格次数

N——试验总次数

偏移合格率Q:籽粒中心到相邻拨片中点连线的垂直距离小于拨片长的0.2倍为偏移合格,计算公式为

(19)

式中 n2——偏移合格数量

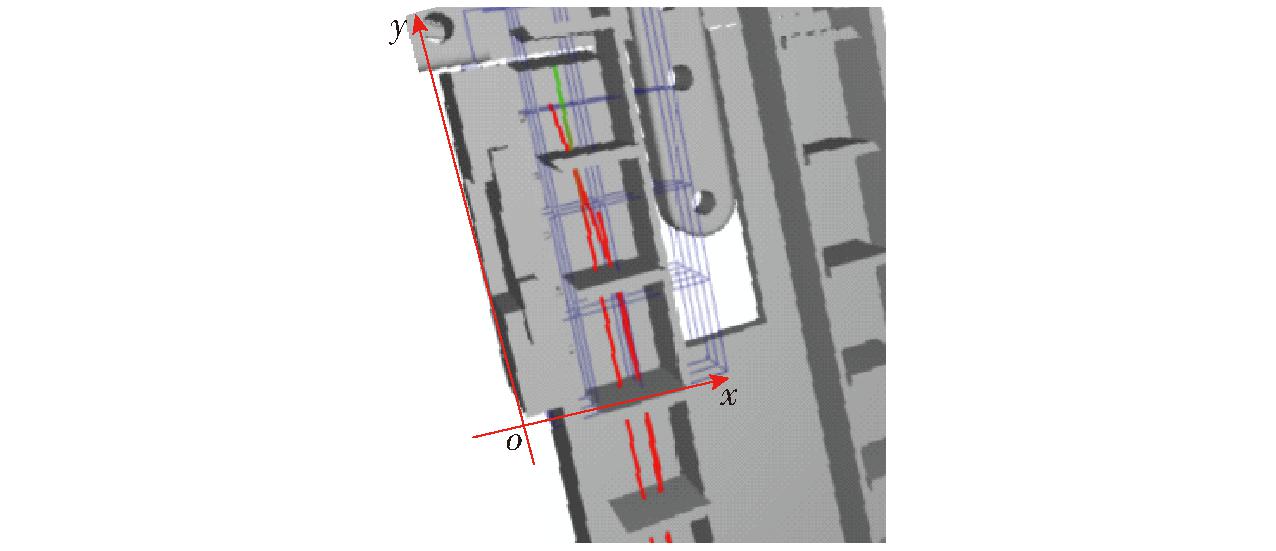

为验证矫正横纹高度对籽粒姿态的影响,以矫正元件的左下角为原点,以导种带外侧壳体为原点o,向另一侧壳体方向为x轴正方向,拨片运移方向的逆向为y轴正方向,建立平面直角坐标系。如图12所示。

图12 籽粒矫正运移轨迹

Fig.12 Corrective migration trajectory of seeds

矫正仿真试验选取矫正横纹高度分别为0.50、0.75、1.00、1.25、1.50 mm,并在作业速度为13、14、15、16 km/h条件下分别进行3次试验,根据建立的平面直角坐标系取同时刻籽粒坐标运移轨迹点的平均值,绘制籽粒从限位-矫正过渡阶段至矫正阶段终点的位移图,即矫正后的运动轨迹变化规律。试验结果如图13所示。

图13 EDEM虚拟仿真矫正试验结果

Fig.13 EDEM simulation results of virtual correction test

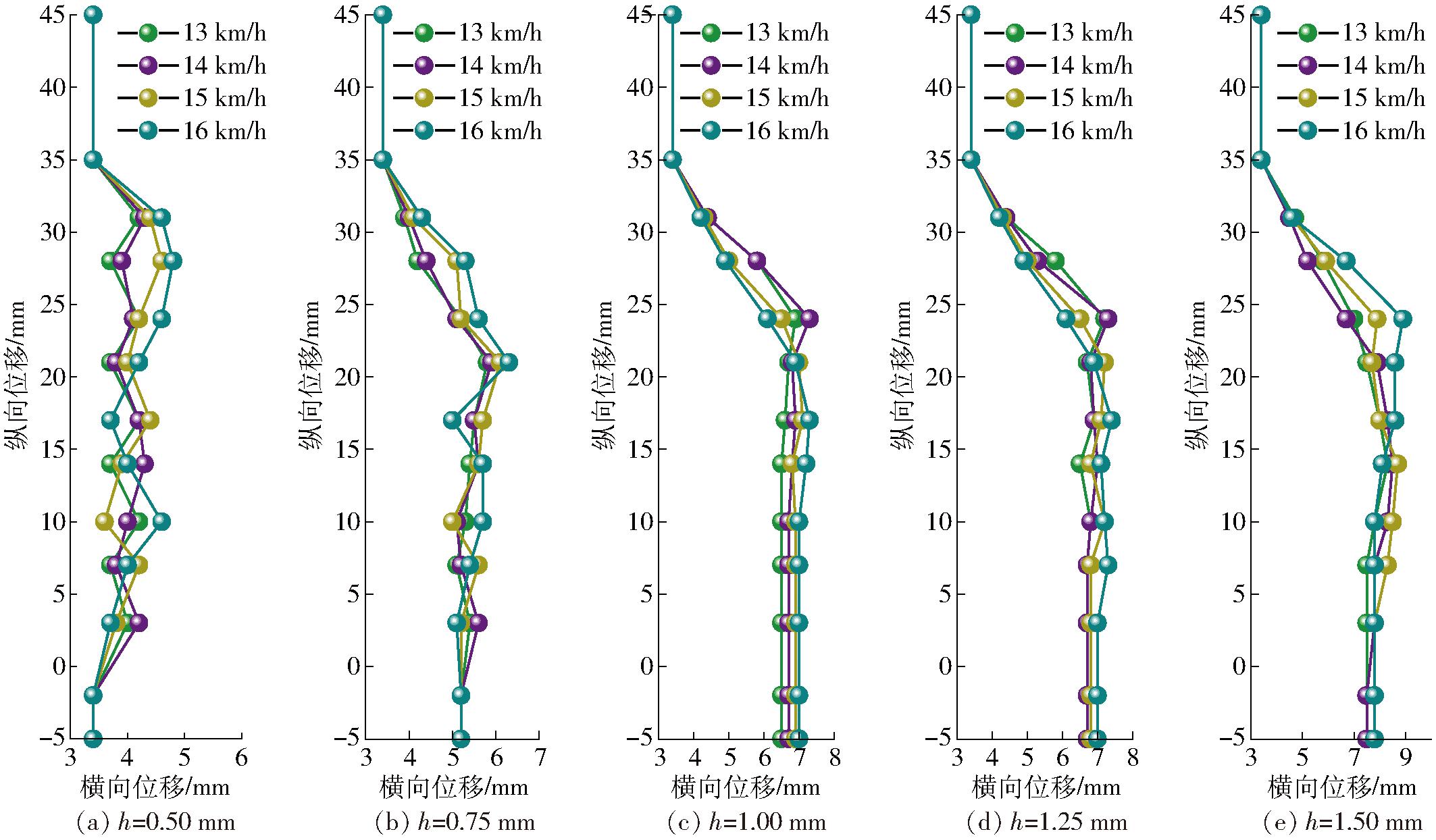

由图13可知,矫正元件上不同横纹高度对籽粒姿态矫正存在差异性结果,当横纹高度为0.50 mm时,因横纹高度较低,无法提供足够的矫正力,籽粒在输种过程中较难保持稳定的姿态,出现了多次矫正的情况;当横纹高度为0.75 mm时,仍存在一定的姿态波动,虽然比0.50 mm矫正效果好,籽粒的长轴在输种过程中出现偏移,但仍不足以保持最佳的输种姿态;当横纹高度为1.00 mm时,籽粒能够以理想的姿态位于相邻拨片的中心连线上,且波动现象显著减少,能够在不同速度下实现稳定的输种效果,并有效避免籽粒在腔内的跳动;当横纹高度为1.25 mm时,虽然能有效矫正籽粒姿态,但籽粒在矫正过程中受到过多的干扰,出现较明显的偏移拨片中心现象,致使姿态的不稳定性增加;当横纹高度为1.50 mm时,籽粒无法保持在相邻拨片中心连线的位置,矫正元件对籽粒的矫正产生较大的不稳定性和跳动现象。而图中出现了不规则波形跳动,说明籽粒发生振动现象,籽粒在种腔内失去稳定性,随后籽粒因能量损失,籽粒会趋于长轴稳定状态。为验证仿真试验中可实现稳定输种的结果,选取矫正横纹高度为1 mm,作业速度分别为13~16 km/h,每个作业速度共进行3组试验,每组作业速度选取连续的500粒籽粒进行标记。仿真结果如表3所示,效果图需进行手动标记,其中红虚线为大豆长轴线;黄虚线为水平基准线;灰虚线为中心基准线。

表3 EDEM虚拟仿真矫正效果

Tab.3 EDEM simulation correction effect

表3展示了大豆籽粒在作业速度分别为13~16 km/h时的运移姿态、倾角合格率和籽粒偏移合格率。仿真结果表明,位于种腔内的大豆籽粒在矫正元件的作用下,其长轴逐渐趋于垂直于运移方向。但矫正过程可能会出现失败现象,如作业速度为15 km/h的试验2,其长轴并未实现可视化,可能因为刚被纳入至种腔后因速度过快,导致无序性增强,致使籽粒未经限位块调整至长轴可视化。上述结果进一步验证了横纹高度对提升籽粒投放一致性和稳定性的关键作用,而优化后的横纹高度有助于减少因籽粒输送姿态不一致而导致的投种效果偏差。

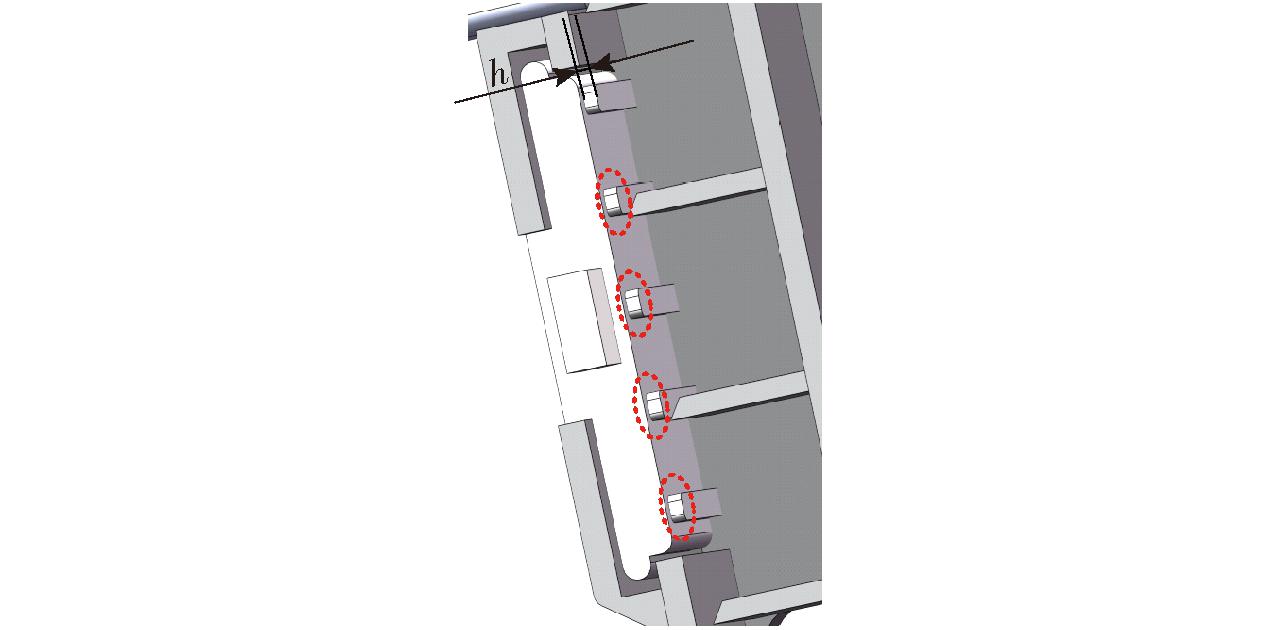

带式高速导种装置矫正试验于2024年8月14日在黑龙江八一农垦大学工程学院播种装备实验室开展,试验装置主要由JPS-16型计算机视觉排种器试验台、PCO.dimaxCS3型高速摄像机(德国pco.dimaxcs高速摄像机,Nikon镜头,图像拍摄程序为Camware,图像处理程序为TEMA)、改装的气吸式大豆精量排种器、矫正元件以及PC机(美国惠普公司)等搭建组成,为便于捕捉输种过程时的籽粒姿态矫正情况,将原有导种带外壳采用透明3D打印技术实现透明化,如图14所示。排种器与带式导种装置固定在台架上。试验时种床带相对于排种器和导种带反向运动,模拟播种机前进运动状态,喷油泵将油喷于种床带上,大豆籽粒从导种装置投种口落至涂有油层的种床带上[29]。

图14 矫正元件性能检测试验台

Fig.14 Correction mechanism performance test bench

1.高速摄像机 2.种床带 3.试验台操作平台 4.计算机 5.带式大豆高速导种装置 6.气吸式大豆精量排种器 7.负压风机 8.控制箱

由上述矫正横纹高度对籽粒姿态的矫正程度分析可知,籽粒姿态的稳定性与一致性与矫正横纹高度和前进速度有关,故本研究选取矫正横纹高度与前进速度为试验因素对籽粒姿态进行试验。采用3D打印技术获取不同横纹高度的矫正元件,其中矫正元件长度与宽度保持不变,如图15所示。通过前期预试验选取27孔排种盘作为试验排种盘,导种带输种室的个数为78个,其同样可满足带式导种装置的最高速稳定运行。

图15 最佳凸起高度的矫正元件实物图

Fig.15 Photograph of correction element with optimal protrusion height

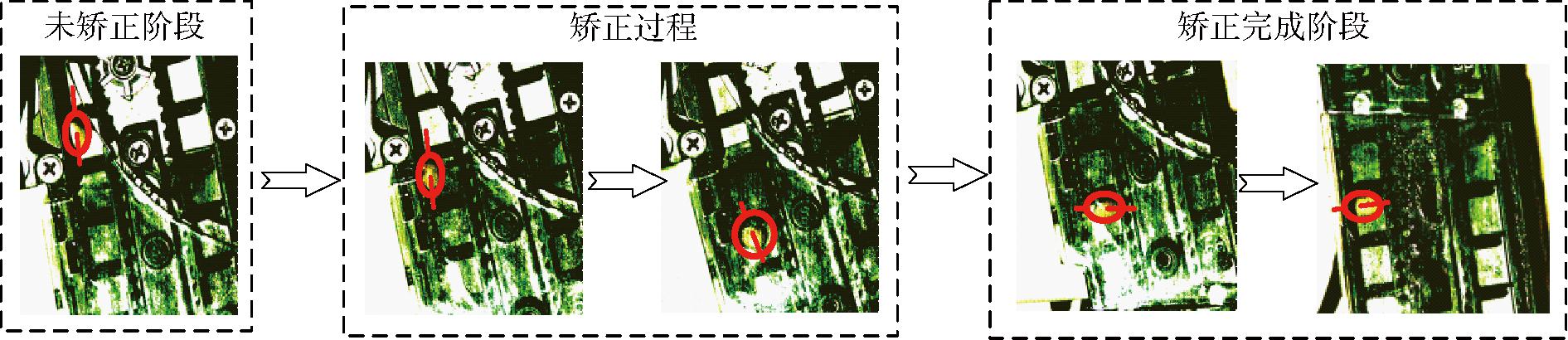

轨迹测定过程中,为获得本研究高速输种时籽粒姿态的变化及运动轨迹,将高速摄像机放置于不同位置进行拍摄。通过高速摄像机将所采集籽粒运动轨迹图像实时存储于计算机内,待试验结束后保存为.avi格式视频文件。利用TEMA控制软件对视频文件进行图像目标追踪,并提取籽粒矫正前后阶段不同帧图像中籽粒位置。如图16所示,其中包含籽粒未矫正阶段,籽粒紧贴种带壳体进行输种运动;籽粒正在进行矫正阶段,籽粒接触到矫正元件会发生矫正偏移,通过接触碰撞的形式使籽粒落至正确输种位置;籽粒矫正完成阶段,籽粒被种带拨片顶着向下运动,籽粒在种腔内的位置均是固定的,此时籽粒保持稳定状态,证明此时籽粒完成矫正,实现稳定输种过程。

图16 高速摄像下矫正过程

Fig.16 Correction process under high-speed camera

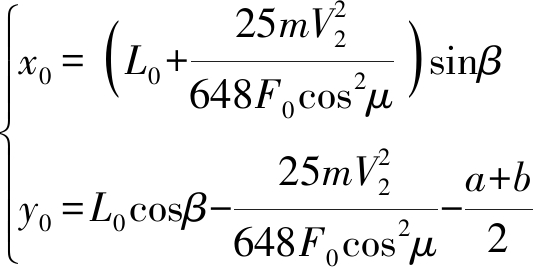

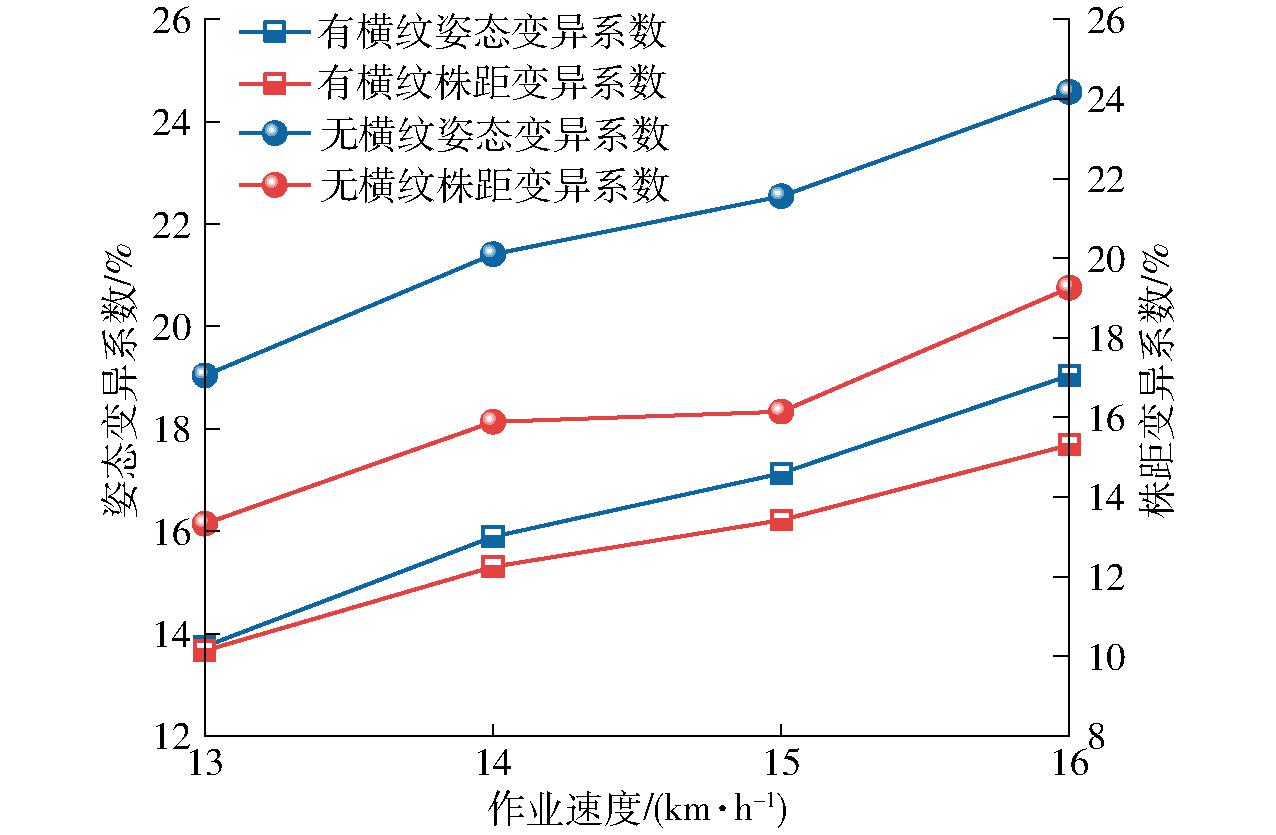

为验证带式导种装置有无矫正元件影响籽粒的着床效果,利用3D打印制作有横纹矫正元件与无横纹矫正元件进行台架对比试验。设置投种高度为10 mm,横纹高度为1 mm,作业速度分别为13、14、15、16 km/h进行试验,每组进行3次,取平均值,得到试验结果如图17所示。

图17 有无矫正元件播种性能曲线

Fig.17 Seeding performance diagram with and without correction mechanism

图17中有横纹矫正元件姿态变异系数和株距变异系数均低于无横纹矫正元件,说明矫正元件能够矫正输种区的籽粒姿态,减少籽粒在种腔内的随机碰撞,提高播种效果与播种均匀度。其中,有矫正元件比无矫正元件姿态变异系数和株距变异系数均超过5个百分点。

通过分析有无矫正元件的播种性能曲线可知,矫正元件能显著提升籽粒在腔内的稳定性,保证投种姿态的一致性。低姿态变异系数意味着籽粒在导种装置内以稳定姿态完成输种,使得投种位置和角度得以控制,从而提高了播种精度;低株距变异系数表明相邻籽粒间的距离更加均匀,这种一致性有助于作物在后期生长过程中避免因密度不均导致的过密或过稀现象,最终有利于提升作物产量。

基于前期预试验确定带式导种装置的投种高度为10 mm,倾斜角度为79°,矫正横纹高度为1 mm,作业速度为13~16 km/h,每组作业速度进行4次重复试验,每组作业速度选取连续的500粒籽粒进行试验,以籽粒姿态变异系数A、株距变异系数P作为试验指标进行试验。

满足S和Q的条件下,姿态变异系数A计算公式为

(20)

式中 σ1——姿态标准差,(°)

μ1——姿态平均值,(°)

株距变异系数计算公式为

(21)

式中 σ2——株距标准差,mm

μ2——株距平均值,mm

汇总出播种性能试验数据与高速摄像机拍摄的矫正效果图,如表4所示。

表4 高速摄像下播种性能变化

Tab.4 Change of seeding performance under high speed video

通过对表4中的播种性能数据及高速摄像矫正结果的深入分析可知,随着作业速度从13 km/h逐步提升至16 km/h,籽粒姿态和株距的变异系数呈现显著上升趋势,籽粒姿态变异系数由13.75%上升至19.04%,这一变化揭示了在高速作业条件下,籽粒在导种腔内受到的离心力和碰撞力增大,导致籽粒姿态更难以保持稳定;株距变异系数由10.14%上升到15.31%,由于籽粒姿态的不稳定性增加,导致籽粒在投种点的位置精度降低,使籽粒落入种床过程中的随机性增加,这种变异增加了相邻籽粒的株距不均匀性,降低了投种效果的稳定性,结果表明:1 mm横纹高度的矫正元件在一定程度上有效改善了投种的一致性,同时验证了仿真试验与台架试验结果的一致性。综上,大豆籽粒姿态变异系数平均值为16.45%,大豆株距变异系数平均值为12.78%。

(1)针对带式大豆高速导种装置中籽粒姿态不一致导致的投种效果不稳定问题,设计了一种籽粒姿态矫正元件,通过接触碰撞的方式改变籽粒的输种轨迹,分析碰撞后籽粒的受力情况与输种位置,确保其在导种带种腔中保持位置的稳定,确定了矫正元件工作区尺寸为38 mm×12 mm×3 mm,横纹高度为1 mm。

(2)通过仿真模拟试验对矫正元件不同横纹高度(0.50~1.50 mm)的矫正效果进行了深入研究,在13~16 km/h的作业条件下,发现1.00 mm横纹高度下籽粒姿态波动最小,能够使籽粒长轴垂直于运移方向,倾角合格率平均值为95.7%,籽粒偏移合格率平均值为98.2%。

(3)台架试验结果表明,在不同作业速度下,安装了矫正元件的带式导种装置显著降低了姿态变异系数和株距变异系数。特别是安装横纹高度为1 mm的矫正元件后,籽粒姿态变异系数平均值为16.45%,株距变异系数平均值为12.78%,证明了矫正元件提高播种精度的有效性。

[1] 王云霞,张文毅,严伟,等.气流辅助高速投种精量播种机压种装置设计与试验[J].农业机械学报,2020,51(10):69-76.

WANG Yunxia,ZHANG Wenyi,YAN Wei,et al.Design and experiment of seed pressing device for precision seeder based on air flow assisted seed delivery[J].Transactions of the Chinese Society for Agricultural Machinery,2020,51(10):69-76.(in Chinese)

[2] 廖宜涛,李成良,廖庆喜,等.播种机导种技术与装置研究进展分析[J].农业机械学报,2020,51(12):1-14.

LIAO Yitao,LI Chengliang,LIAO Qingxi,et al.Research progress of seed guiding technology and device[J].Transactions of the Chinese Society for Agricultural Machinery,2020,51(12):1-14.(in Chinese)

[3] 牛媛媛,徐铭辰,李赫,等.转速对倾斜勺式大豆精密排种器性能影响的试验研究[J].河南农业大学学报,2015,49(6):801-805.

NIU Yuanyuan,XU Mingchen,LI He,et al.Experimental study influence of shaft speed on the performance of tilting spoon type soybean precision seeding apparatus[J].Journal of Henan Agricultural University,2015,49(6):801-805.(in Chinese)

[4] 李玉环,赵烁,杨丽,等.独立分充式大豆双排毛刷高速精量排种器设计与试验[J].农业机械学报,2024,55(6):101-110.

LI Yuhuan,ZHAO Shuo,YANG Li,et al.Design and test of high-speed precision seeder of independent fractionated soybean double-row brush[J].Transactions of the Chinese Society for Agricultural Machinery,2024,55(6):101-110.(in Chinese)

[5] 许艳华.基于嵌入式电子监控器的大豆播种机开发[J].农机化研究,2022,44(6):83-87.

XU Yanhua.Development of soybean seeder based on embedded electronic monitor[J].Journal of Agricultural Mechanization Research,2022,44(6):83-87.(in Chinese)

[6] 言育谦,刘立晶,刘云强,等.蔬菜气吸式排种器四级清种机构设计与试验[J].农业机械学报,2023,54(增刊1):57-65.

YAN Yuqian,LIU Lijing,LIU Yunqiang,et al.Design and test of four-stage seed cleaning mechanism for air-suction vegetables seed-metering decice[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(Supp.1):57-65.(in Chinese)

[7] 孙素杰,尹福兰,张基因,等.大豆种子颗粒物理性质对其运动的影响研究[J].农机化研究,2015,37(5):49-53.

SUN Sujie,YIN Fulan,ZHANG Jiyin,et al.Impact analysis of the soybean seeds’ physical properties on its motion[J].Journal of Agricultural Mechanization Research,2015,37(5):49-53.(in Chinese)

[8] FERNANDO D S,HANNA A M. Design and development of a threshing chamber and pneumatic conveying and cleaning units for soybean harvesting[J].Transactions of the ASAE,2005,48(5):1681-1688.

[9] KOLLER A,TORRES G,BUSER M,et al.Statistical model for the relationship between maize kernel orientation and seed leaf azimuth[J].Experimental Agriculture,2016,52(3):359-370.

[10] TORRES G,VOSSENKEMPER J,RAUN W,et al.Maize(Zea mays L.)leaf angle and emergence as affected by seed orientation at planting[J].Experimental Agriculture,2011,47(4):579-592.

[11] 杨粉团,曹庆军,姜晓莉,等.玉米种子定向入土方式与叶片空间分布关系[J].浙江农业学报,2015,27(3):406-411.

YANG Fentuan,CAO Qingjun,JIANG Xiaoli,et al.Relationship between initial seed orientation and maize leaf spatial distribution[J].Acta Agriculturae Zhejiangensis,2015,27(3):406-411.(in Chinese)

[12] 王金武,唐汉,王金峰,等.指夹式玉米精量排种器导种投送运移机理分析与试验[J].农业机械学报,2017,48(1):29-37,46.

WANG Jinwu,TANG Han,WANG Jinfeng,et al.Analysis and experiment of guiding and dropping migratory mechanism on pickup finger precision seed metering device for corn[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(1):29-37,46.(in Chinese)

[13] JI J,SANG Y,HE Z, et al.Designing an intelligent monitoring system for corn seeding by machine vision and genetic algorithm-optimized back propagation algorithm under precision positioning[J].PloS One,2021,16(7):e0254544.

[14] JUN G,YUE Y,MEMON M S,et al.Design and simulation for seeding performance of high-speed inclined corn metering device based on discrete element method (DEM)[J].Scientific Reports,2022,12(1):19415.

[15] 陈学庚,钟陆明.气吸式排种器带式导种装置的设计与试验[J].农业工程学报,2012,28(22):8-15.

CHEN Xuegeng,ZHONG Luming.Design and test on belt-type seed delivery of air-suction metering device[J].Transactions of the CSAE,2012,28(22):8-15.(in Chinese)

[16] 刘全威.高速播种机种子精准投送机构设计与试验研究[D].北京:中国农业大学,2017.

LIU Quanwei.Design and experiment of seed precise delivery mechanism for high-speed planter[D].Beijing:China Agricultural University,2017.(in Chinese)

[17] 王希英,唐汉,王金武,等.双列交错勺带式马铃薯精量排种器优化设计与试验[J].农业机械学报,2016,47(11):82-90.

WANG Xiying,TANG Han,WANG Jinwu,et al.Optimization design and testing of double-row interleaved spoon belt-type potato precision seeder[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(11):82-90.(in Chinese)

[18] 陈永亮.高速免耕播种机单体设计与试验研究[D].沈阳:沈阳农业大学,2020.

CHEN Yongliang.Design and experimental study of high speed no tillage seeder monomer[D].Shenyang:Shenyang Agricultural University,2020.(in Chinese)

[19] 马成成,衣淑娟,陶桂香,等.带式玉米高速导种装置旋夹纳种机理分析与参数优化[J].农业机械学报,2023,54(7):134-143.

MA Chengcheng,YI Shujuan,TAO Guixiang,et al.Mechanism analysis and parameter optimization of corn seeds receiving by rotating clamp of belt-type high-speed seed guiding device[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(7):134-143.(in Chinese)

[20] MA C,YI S,TAO G,et al.Research on receiving seeds performance of belt-type high-speed corn seed guiding device based on discrete element method[J].Agriculture,2023,13:1085.

[21] 冯召华,衣淑娟,李衣菲,等.气吸式电驱动玉米高速精量排种器性能试验研究[J].农机化研究,2022,44(12):192-198.

FENG Zhaohua,YI Shujuan,LI Yifei,et al.Performance testing research on air-suction electric-driven high-speed precision corn seeder[J].Journal of Agricultural Mechanization Research,2022,44(12):192-198.(in Chinese)

[22] 王淞,衣淑娟,赵斌,等.高速精量播种机带式高速导种装置导种性能红外监测系统研究[J].农业机械学报,2024,55(12):160-168.

WANG Song,YI Shujuan, ZHAO Bin,et al.Infrared performance monitoring system of belt-type high-speed seed guide device for high-speed precision seeder[J].Transactions of the Chinese Society for Agricultural Machinery, 2024,55(12):160-168.(in Chinese)

[23] WANG S, YI S, ZHAO B,et al.Photoelectric sensor-based belt-type high-speed seed guiding device performance monitoring method and system[J].Computers and Electronics in Agriculture,2024,227:109489.

[24] LI Y,ZHOU W,MA C,et al.Design and optimization of the seed conveying system for belt-type high-speed corn seed guiding device[J].International Journal of Agricultural and Biological Engineering,2024,17(2):123-131.

[25] 王淞,衣淑娟,赵斌,等.基于FSMC-Kalman的带式高速导种装置控制系统研究[J].农业机械学报,2024,55(12):169-179,332.

WANG Song,YI Shujuan,ZHAO Bin,et al.Belt-type high-speed seed guide device control system based on FSMC-Kalman[J].Transactions of the Chinese Society for Agricultural Machinery,2024,55(12):169-179,332.(in Chinese)

[26] 张彩霞,王廷梅,陈守兵,等.盾构机主驱动用丁腈橡胶密封材料的加工、力学及耐磨性能研究[J].摩擦学学报(中英文),2024,44(12):1730-1738.

ZHANG Caixia,WANG Tingmei,CHEN Shoubing,et al.Processing,mechanics and wear resistance performance of nitrile rubber sealing material for main drive of shield machine[J].Journal of Tribology,2024,44(12):1730-1738.(in Chinese)

[27] 中国国家标准化管理委员会.GB/T 528—2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定[S].北京:中国标准出版社,2009.

[28] 徐立章,李耀明,丁林峰.水稻谷粒与脱粒元件碰撞过程的接触力学分析[J].农业工程学报,2008,24(6):146-149.

XU Lizhang,LI Yaoming,DING Linfeng.Contacting mechanics analysis during impact process between rice and threshing component[J].Transactions of the CSAE,2008,24(6):146-149.(in Chinese)

[29] 余佳佳,丁幼春,廖宜涛,等.基于高速摄像的气力式油菜精量排种器投种轨迹分析[J].华中农业大学学报,2014,33(3):103-108.

YU Jiajia,DING Youchun,LIAO Yitao,et al.High-speed photography analysis of dropping trajectory on pneumatic metering device for rapeseed[J].Journal of Huazhong Agricultural University,2014,33(3):103-108.(in Chinese)