藠头是百合科葱属多年生植物[1],主要分布在中国长江流域及以南地区,目前全国种植面积已超过6.6×104 hm2,其风味独特,食药用价值高,大量出口日韩等国,已成为部分地区乡村振兴特色产业和创汇产品,市场前景广阔[2-3]。当前,藠头种植环节劳动强度大,人工成本高,制约了产业的规模化发展,亟待开发与应用藠头机械化种植装备[4]。由于藠头、大蒜、玉米等在种植过程中存在朝向要求,需在精量排种的基础上进一步研究种子姿态调整、鳞芽朝向约束等定向播种技术[5-9]。

国外对定向投种技术研究较早,1974年HAYDEN等[10]设计了一种带有弧形投种管和置种平面的定向播种开沟器,可将菜豆种子平躺播于种沟内,正姿效果较好,相比于无序播种,该装置定向播种后菜豆出苗更早、更均匀。韩国HADA公司开发的大蒜鳞芽定向播种机[11],将蒜种夹持分离后依序投入中间正姿机构中,随即落入栽植机构中进行栽植,栽植正向合格率较高。国内学者提出多种大蒜定向播种方案[12-14]。麻芳兰等[15]研制了一种预切种式甘蔗横向排种器,其采用两级传送链槽结构形式,第1级完成分离运移,第2级实现换向投种并降低投种高度,实现了针对甘蔗精准横向播种。牟向伟等[16]在勺链排种机构基础上进一步设计了振动调序供种装置,实现了预切木薯的整列与运移。目前根茎类作物播种姿态调整及投种技术主要采用鸭嘴栽插式、翻转链勺式、多级正姿杯方案[17-18],由于藠头种子外形尺寸较特殊,上述方案难以满足作业要求。

课题组前期针对藠头种子的分离运移问题开展了精量排种技术研究,基于物料特性设计了一种勺夹式藠头排种器[4,19]。为进一步改善鳞芽朝向性能,本文在上述勺夹式藠头排种器上增设一种柔性带式夹持定向投种装置,采用DEM-MFBD(离散元法-多柔性体动力学)方法对其工作过程开展仿真试验,并结合田间试验对关键结构参数进行优化与验证,以期为藠头正姿播种机械设计提供参考。

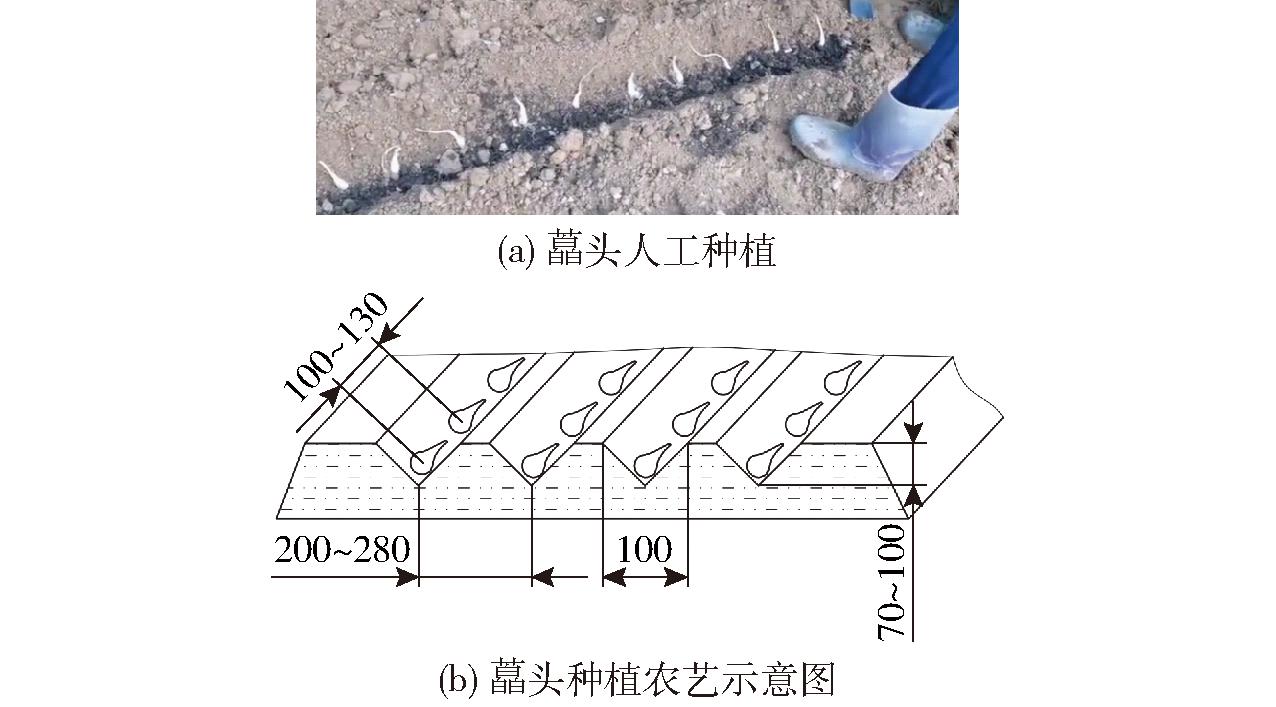

湖北省崇阳县、武汉市江夏区等地是湖北省藠头种植规模较集中区域,品种以大叶藠为主,种植时以有长柄的水滴状藠头鳞茎做种,如图1a所示,人工将鳞芽朝上斜卧置于“V”形种沟一侧,以有利于藠头出苗和减少青果,并利于减少培土工作量[2]。针对鳞芽朝向这一难点,经分析后确定采用柔性带式夹持投种装置,以实现姿态调节。

图1 藠头种植农艺要求

Fig.1 Cultivation agronomic requirements for Allium chinense

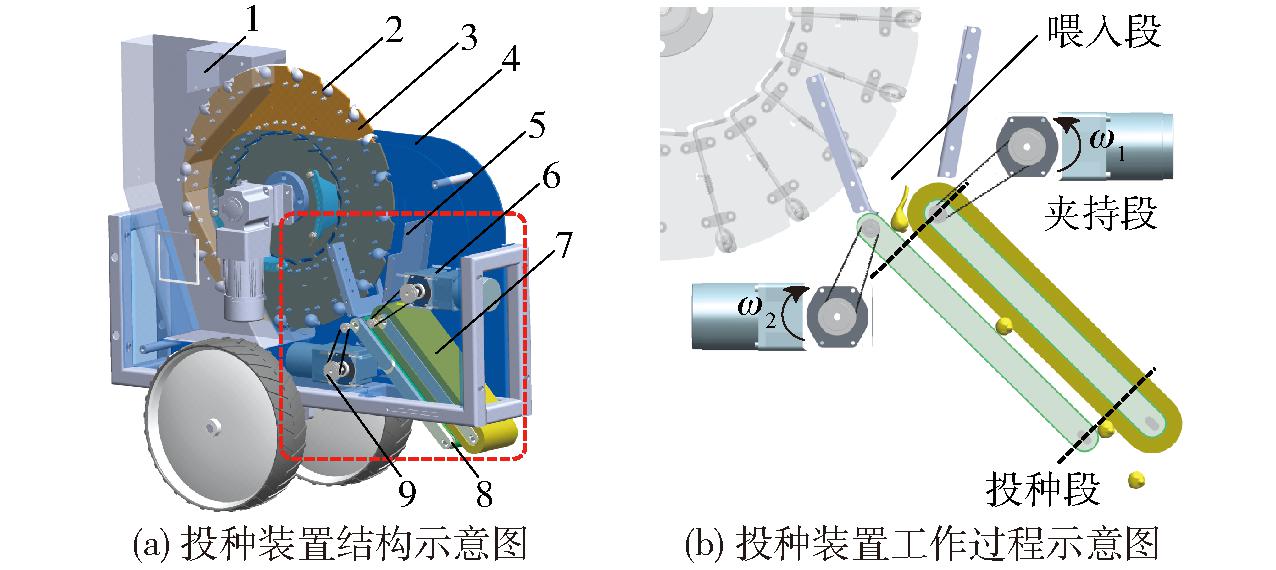

如图2a所示,藠头柔性带式夹持投种装置由喂入挡板、上夹持带、下输送带、电机、同步带轮等组成。上夹持带和下输送带分别为橡胶海绵材质和橡胶材质,平行地安装于排种器下方,两带间距和与地面的安装倾角可调。喂入口两侧设置喂入挡板,以利于种子经排种器释放后顺利喂入。驱动电机位于安装板间,经安装板外侧同步带驱动上夹持带和下输送带运转,电机旋转方向如图2b所示。

图2 柔性带式藠头夹持投种装置结构与工作过程示意图

Fig.2 Diagrams of structure and working process of flexible belt clamp seed discharging device for Allium chinense

1.种箱 2.种勺 3.排种盘 4.安装板 5.喂入挡板 6.电机 7.上夹持带 8.下输送带 9.同步带轮

如图2b所示,柔性带式夹持投种装置工作过程分为喂入段、夹持段和投种段。勺夹式藠头排种器在电机的驱动下将藠头种子从群体中分离携运,在喂入段上方投种,藠头种子以随机姿态落入两夹持带间;在柔性带的支撑与摩擦下种子进入夹持段,当上带速大于下带速时,种子不仅在夹持下进行输送,还在差速作用下逐步扭转姿态,绕自身旋转轴旋转,从而完成种子姿态的调整,最终在装置末端呈横卧姿态投出。工作时,夹持投种装置的喂入、夹持、投种3个过程持续不断进行,满足排种器的间歇喂入。

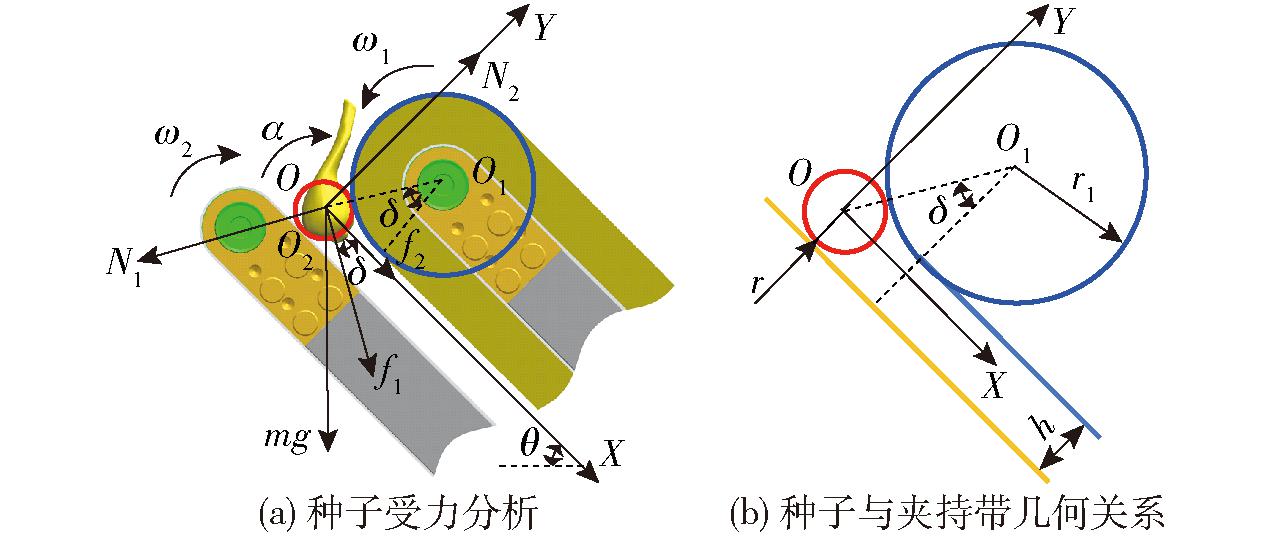

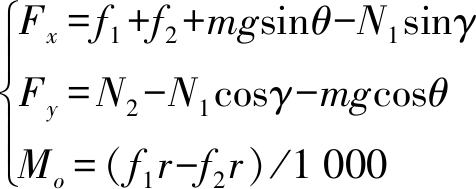

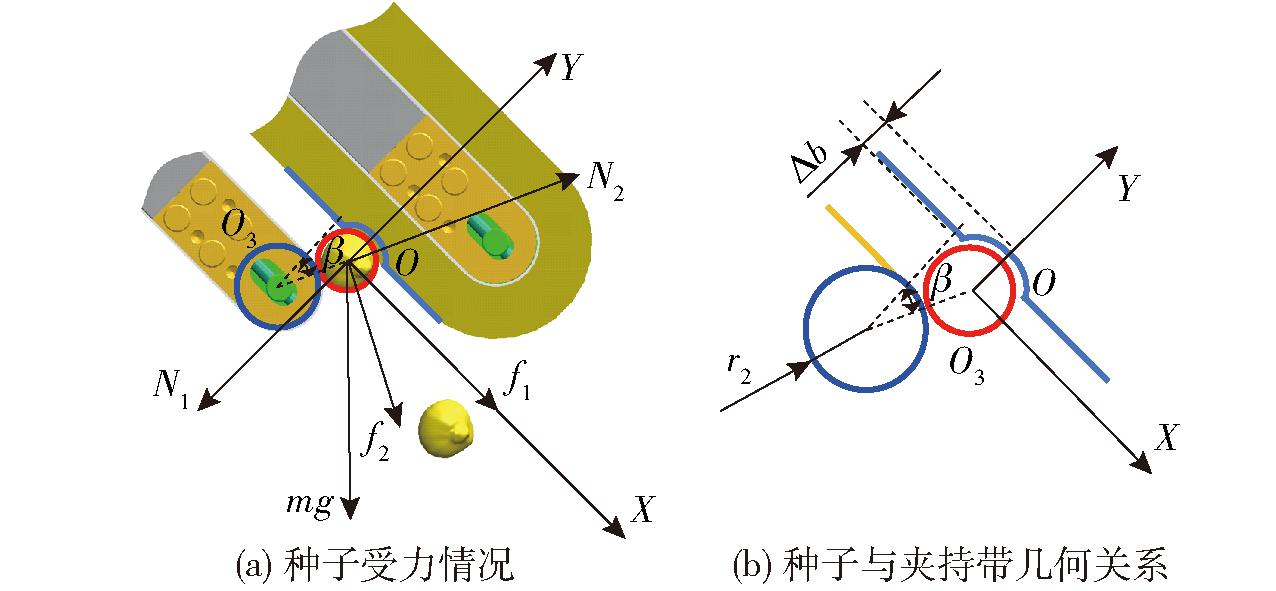

藠头种子经过排种器的取种、携种和投种后落入投种装置,在两带同向摩擦下夹持喂入并向后输送,种子在喂入段的受力情况如图3所示,当点O的X坐标小于等于点O1时,藠头种子处于喂入阶段。图中,以藠头种子简化球心为点O,平行于夹持带并指向投种方向为X方向,垂直于夹持带向上为Y方向,建立平面直角坐标系XOY。r为藠头种子的简化球体半径,mm;r1为上夹持带的接触半径,mm;O1为上夹持带接触半径的圆心;δ为OO1与Y方向夹角,(°);θ为水平方向与与X方向夹角,(°);h为上夹持带与下输送带之间距离,mm;ω1、ω2分别为上夹持带和下输送带的驱动轴角速度,rad/s;mg为藠头种子所受重力,N;N1、N2分别为上夹持带和下输送带对藠头种子的支持力,N;f1、f2分别为上夹持带和下输送带对藠头种子的摩擦力,N;α为藠头种子角加速度,rad/s2;角加速度和平面力矩以顺时针为正,下同。

图3 喂入段藠头种子受力分析

Fig.3 Force analysis of feeding area for Allium chinense

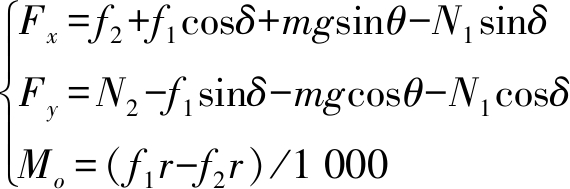

对如图3a所示的XOY平面力系进行简化,忽略滚动摩阻,简化可得

(1)

式中 Fx——藠头种子在X方向所受合力,N

Fy——藠头种子在Y方向所受合力,N

Mo——种子所受平面力矩,N·m

m——藠头种子质量,kg

根据牛顿运动定律可得运动方程

(2)

式中 ax——藠头种子在X方向加速度,m/s2

ay——藠头种子在Y方向加速度,m/s2

Jo——种子在点O的转动惯量,kg·m2

由图3可知,藠头种子投入机构后,在两带摩擦力、支持力和重力的共同作用下获得沿X方向的加速度和转动力矩,种子由绝对静止到运动的临界状态可分为2种情况:相对滑动和有相对滑动的滚动[20]。为使藠头种子能够高效喂入柔性夹持带中,以种子与带之间无相对滑动并做纯滚动为条件,藠头种子则应满足

(3)

由式(1)可得,藠头种子开始喂入时,设上夹持带未变形且压力N1不变,则随着喂入接触角δ的减小,支持力N2和角加速度呈增大趋势,下输送带对种子的最大静摩擦力也随之增大,种子滑动喂入的趋势得以减小,逐步向有相对滑动的滚动转化。由式(3)可知,种子开始滚动喂入后,夹持带对种子的摩擦合力矩增大,种子呈加速滚动喂入状态。

由图3可知,为保证藠头种子顺利夹持需有充足的喂入空间,投种装置喂入端旋转轴间在X方向的距离应大于藠头种子长度,即

XO1O2-r1≥L

(4)

式中 XO1O2——点O1、O2间在X方向的距离,mm

L——藠头种子平均长度,mm

由前期研究可知[19],大叶藠种长L、宽B、厚H平均值为43.47、21.68、18.28 mm,种子简化球体半径r平均值为14.2 mm,r1根据已有排种器结构及带托辊半径设置为17~37 mm,则有XO1O2≥80 mm,为保证夹持效果,两带间距h设为10~18 mm。

藠头种子在柔性带的摩擦及夹持下随带运移,上夹持带的弹性形变逐渐增大,当点O的X坐标大于点O1时,藠头种子对柔性夹持带产生的挤压形变趋于稳定,种子进入夹持阶段。

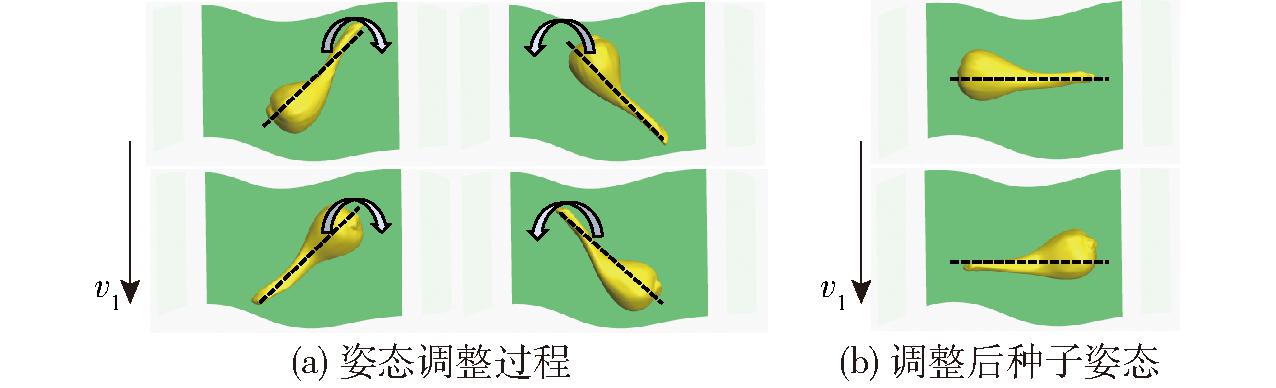

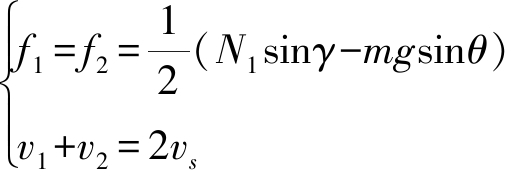

藠头种子在夹持段的受力情况如图4所示,在XOY平面内将共点力向点O简化可得

(5)

图4 夹持段藠头种子受力分析

Fig.4 Force analysis of clamping area for Allium chinense

式中 γ——上夹持带对藠头种子支持力N1与Y轴负方向的夹角,(°)

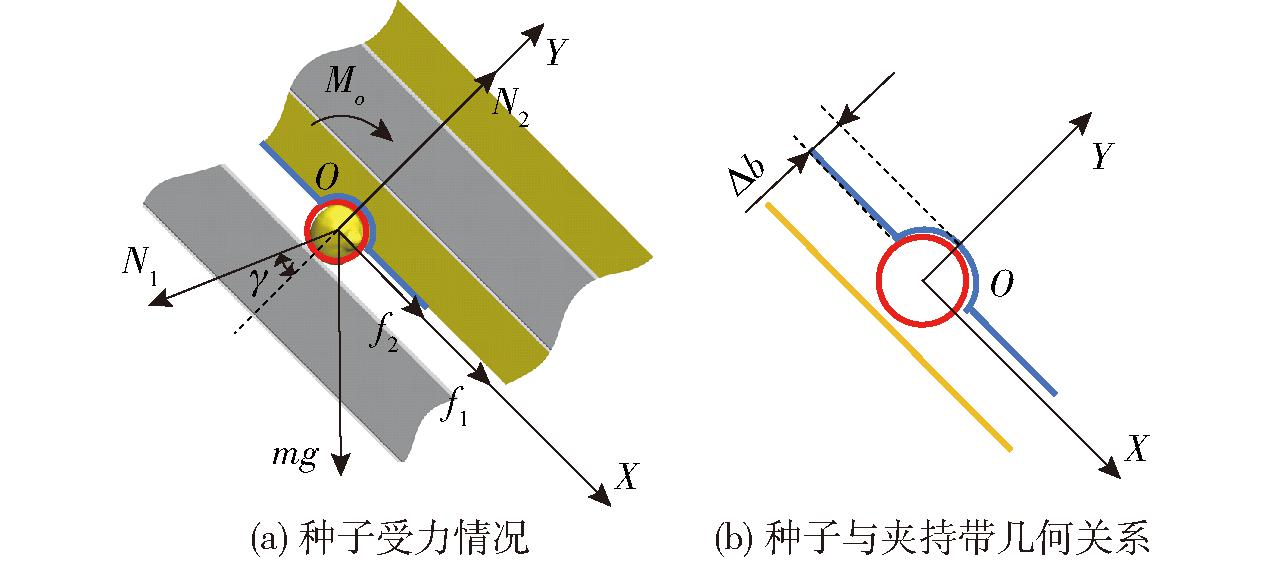

由式(5)可知,种子进入夹持段后在滚动力矩的作用下发生滚动,初始种子夹持姿态如图5a所示时,种子自转轴与夹持带运动方向非垂直,沿自转轴产生较大的滚动阻力,夹持带提供的支持力N1较大,此时沿X方向的加速度较小。根据最小作用量原理[9, 21],支持力及摩擦力提供种子自转轴的偏转力矩,使种子自转轴偏转为夹持带运动的垂直方向,与种子滚动中心轴重合。调整过程中滚动阻力逐渐减小,支持力和摩擦力减小,藠头种子将加速滚动到稳定状态,此时支持力、摩擦力大小不变,种子开始匀速滚动。

图5 夹持段藠头种子姿态调整示意图

Fig.5 Diagrams of seed posture adjustment in clamping area

种子匀速纯滚动时,根据ax=0、α=0有力和速度关系式

(6)

式中 v1——上夹持带线速度,m/s

v2——下输送带线速度,m/s

vs——理论输送速度,m/s

由式(6)可知,种子的理论输送速度与夹持带速度相关。此外,种子在向前滚动调姿时,滑动摩擦力与支持力作功,上下两带需发生相对运动,即v1>v2时才满足滚动条件。

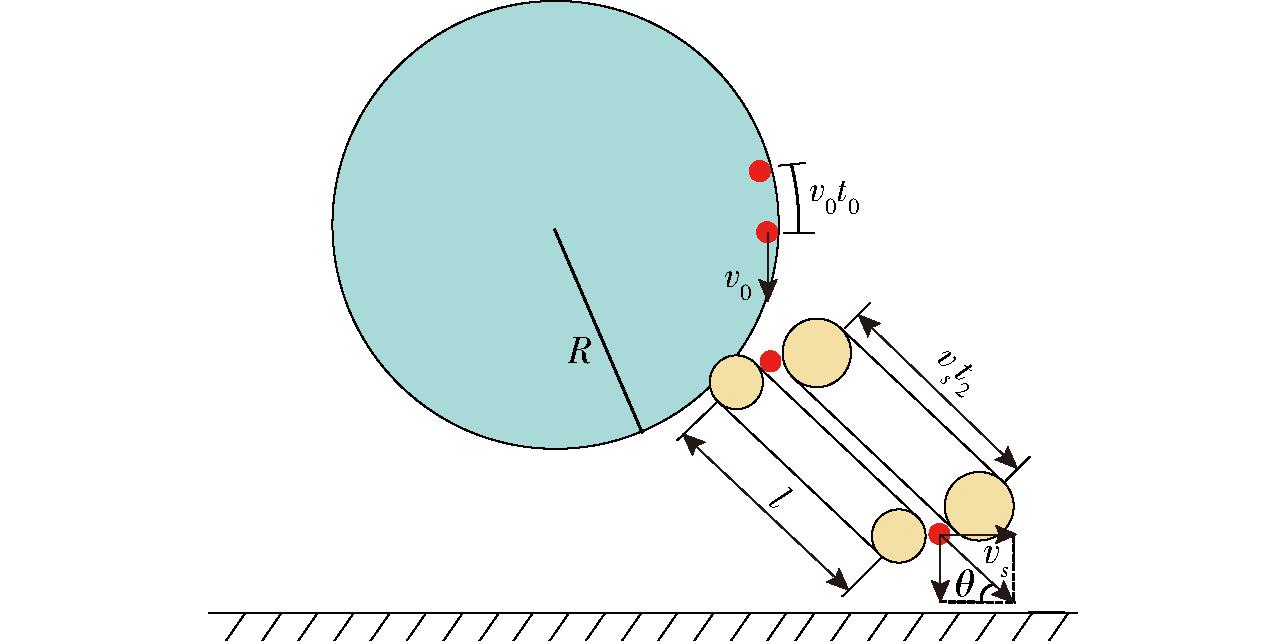

藠头种子在夹持带差速输送作用下不断滚动,当点O的X坐标大于点O3时,藠头种子对上夹持带的挤压形变Δb逐渐减小,点O在Y负方向产生位移,藠头种子进入投种阶段。

藠头种子在投种段的受力情况如图6所示,在XOY平面内将共点力向点O简化可得

(7)

图6 投种段藠头种子受力分析

Fig.6 Force analysis of discharging area for Allium chinense

式中 β——OO3与Y方向的夹角,(°)

投种过程中Δb减小,β增大,cosβ减小,由式(7)可知,藠头种子将同时产生X方向和Y负方向的加速度,种子做加速滚动至种子投出的临界位置。投种时藠头种子尺寸不同,投种临界状态不同。藠头种子尺寸较大时,种子与上下两带同时分离;种子尺寸较小时,上夹持带先与种子分离,后在下输送带作用下向后抛送。为尽可能使上下带同步达到种子分离临界条件,增大种子适用范围,根据整体结构,下输送带投种端与藠头种子的接触半径r2设置与上夹持带最小半径r1相同,为17 mm。

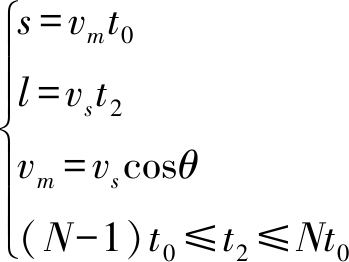

藠头种子从排种器到夹持投种装置的连续运动过程如图7所示,以投种装置为参考系,种子在夹持带中视为匀速滚动。为尽可能减小弹跳,种子需满足“零速”投种要求,即投种后水平速度与机具前进速度相抵消。相邻种子田间落种时间间隔等于排种器投种的时间间隔t0,若夹持带中同时只输送1粒种子,其在夹持投种装置的输送时间t2≤t0;若夹持带中同时最多输送2粒种子,有t0≤t2≤2t0;归纳后有

(8)

图7 藠头种子运动过程示意图

Fig.7 Schematic of seed movement process

式中 s——藠头播种穴距,m

vm——机具前进速度,m/s

l——装置夹持输送长度,m

N——夹持带中同时输送的种子数

结合投种速度和理论输送速度关系则有

(N-1)s≤lcosθ≤Ns

(9)

根据已有排种器结构尺寸,装置夹持输送长度l设计为0.35 m,藠头种植穴距s取0.1 m。为尽量保证夹持输送效率,减少输送种子间的互相影响,N取2;已有排种器机具前进速度vm通常为0.06~0.14 m/s[22]; 根据式(9)得θ的取值范围为56°~73°,vs的取值范围为0.12~0.40 m/s。

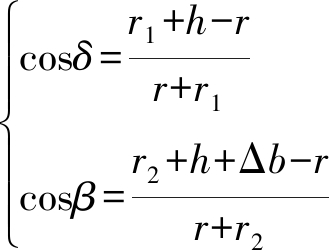

由图3、6可知,喂入时为保证藠头种子顺利夹持,在XO1O2满足要求的基础上,种子半径r有极大值;由前文分析知,投种时上夹持带形变Δb减为0,若种子半径r过小,此时种子只与上夹持带处于分离的临界状态,种子会继续在下输送带的支撑和摩擦下向后抛送,投种速度将大于理论输送速度vs,为确保种子尽可能满足“零速”投种要求,半径r应有极小值。由图3b、6b可得角δ、β的函数关系式

(10)

在喂入段,θ、r1、h分别取56°、37 mm、18 mm,OO1为水平时,f1竖直向下,最大藠头种子在简化模型中处于喂入的临界状态,种子与夹持带易发生打滑,此时δ为34°。在投种段,θ、r2、h分别取73°、17 mm、10 mm,O3O为水平时,最小藠头种子处于与下输送带分离的临界状态,此时β为17°。代入以上临界条件,由式(10)可得种子半径r最佳取值范围为5.45~13.27 mm,在试验过程中应挑选平均尺寸及偏小的藠头种子。

为获得装置较优结构和工作参数,采用DEM-MFBD耦合仿真试验方法模拟分析藠头在柔性夹持投种装置中的运动过程以及落种过程,通过Plackett-Burman筛选试验确定显著性影响因素,以开展进一步优化。

3.1.1 离散元模型

采用3D扫描仪获取藠头种子的三维点云数据,经修复后转化为实体文件。将种子stl格式文件导入EDEM,采用自动填充及手动微调的方式构建藠头种子颗粒模型,在种子颗粒模型和几何模型间添加Hertz-Mindlin接触模型。在投种装置几何模型喂入口正上方60 mm处设置与模型运动同步的颗粒工厂模拟排种器供种,种子以0.8~1.2倍大小随机生成,投种时间间隔t0计算式为

(11)

式中 n——排种单元个数

勺夹式藠头排种器排种半径R为0.3 m,排种单元个数为20,设计穴距为0.1 m,根据式(11)可得不同前进速度下的投种参数。

在EDEM中建立种沟土壤颗粒床,土壤颗粒由半径为2、4、6 mm的球型颗粒分别按15%、75%、10%的比例构成,采用Hertz-Mindlin with JKR接触模型模拟土壤团聚,维持种沟形状,设置土壤颗粒间表面能为4 J/m2。根据种植农艺,建立长×宽×高为2 500 mm×200 mm×90 mm的土壤颗粒床,颗粒床上布置表面宽100 mm、沟深70 mm的“V”形种沟。结合课题组前期研究并参考文献[23-26],设置藠头种子、土壤颗粒及几何模型参数如表1所示。

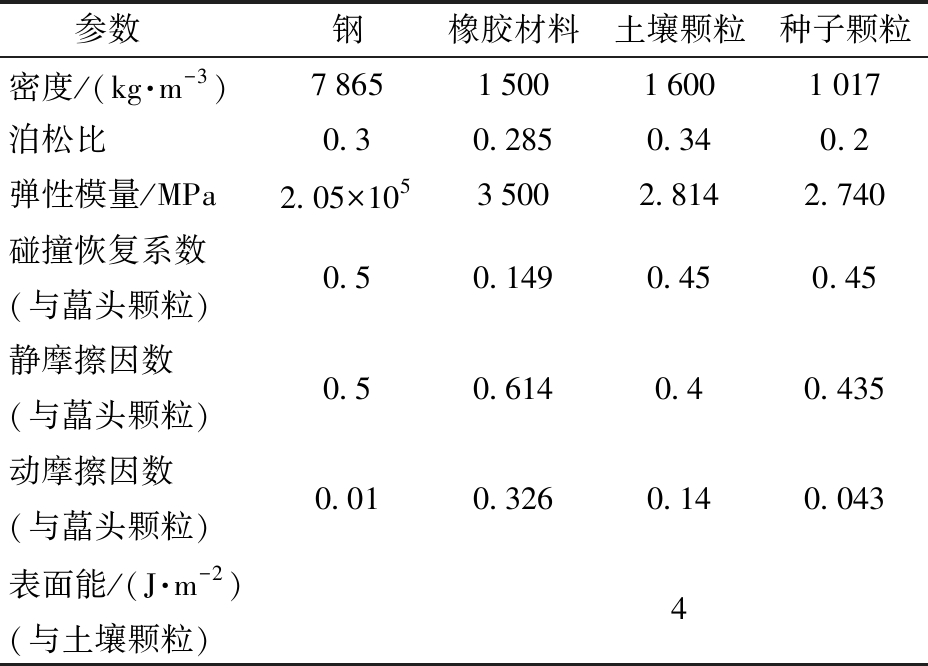

表1 主要仿真参数

Tab.1 Main simulation parameters

参数钢橡胶材料土壤颗粒种子颗粒密度/(kg·m-3)7865150016001017泊松比0.30.2850.340.2弹性模量/MPa2.05×10535002.8142.740碰撞恢复系数(与藠头颗粒)0.50.1490.450.45静摩擦因数(与藠头颗粒)0.50.6140.40.435动摩擦因数(与藠头颗粒)0.010.3260.140.043表面能/(J·m-2)(与土壤颗粒)4

3.1.2 多柔性体动力学模型

将柔性带式夹持投种装置三维装配体模型转化为x-t格式文件后导入Recurdyn 2023中,几何体材质设置为Steel。应用Flexible模块及Belt工具箱生成前文理论分析中接触半径为r1的Shell belt柔性带,厚度2 mm,宽度90.5 mm,两个柔性带分别划分3 000个单元,材质设置为橡胶,参数如表1所示。

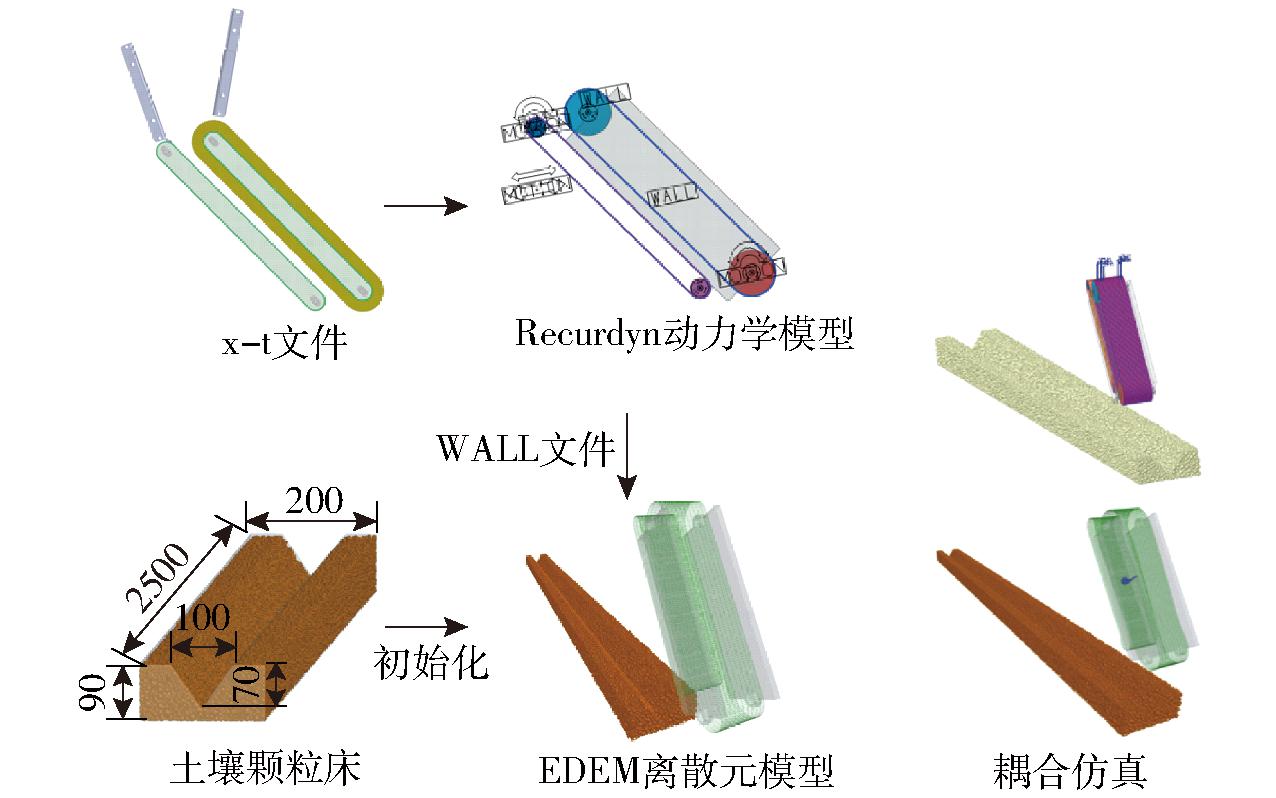

在Joint选项中对带托辊添加转动副和驱动,对模型整体添加直线副和驱动,对几何模型添加约束。直线副驱动中使用STEP函数设置0.2 s的缓加速过程。将模型中夹持带及挡板作为WALL文件输出并导入到EDEM离散元仿真模型中,开启Recurdyn与EDEM双向耦合接口,进行数据交换及存储。夹持投种过程的耦合仿真模型建立过程如图8所示。

图8 耦合仿真模型建立过程

Fig.8 Coupled simulation modelling process

根据前文分析,为实现“零速”投种需根据上下带速差及理论输送速度vs和夹持带倾角θ确定上下两带带速。因此,引入带速差比k衡量两夹持带速度的相差程度,计算式为

(12)

由式(6)、(8)、(11)可知,在确定的种子理论输送速度vs、带速差比k和倾角θ下可得到两个夹持带速度及前进速度。

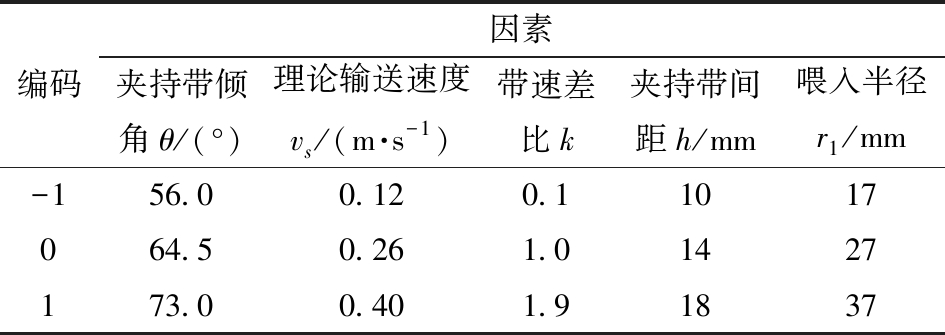

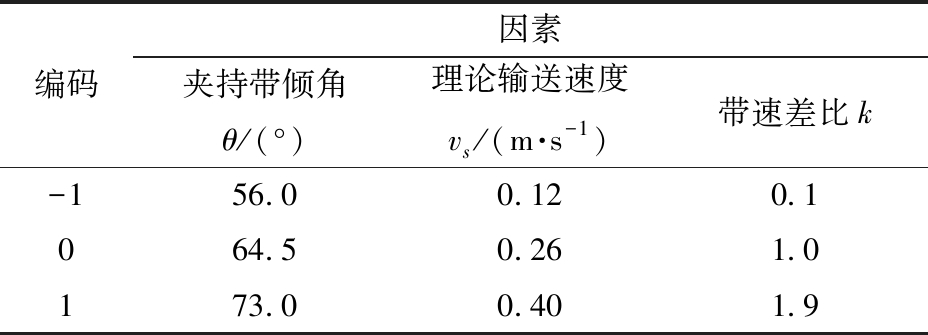

应用Design-Expert 12软件进行试验方案设计,以夹持带倾角θ、种子理论输送速度vs、带速差比k、夹持带间距h及喂入半径r1为因素;以投种横卧率a、落种横卧率b、穴距合格率d为指标,以0.1 m为理论穴距,开展耦合仿真试验,试验因素编码如表2所示。每组试验均走过整个种沟,总时间根据前进速度不同为20~70 s,EDEM时间步长为2×10-5 s,Recurdyn时间步长为10-3 s。

表2 仿真试验因素编码

Tab.2 Factors and codes of simulation test

编码因素夹持带倾角θ/(°)理论输送速度vs/(m·s-1)带速差比k夹持带间距h/mm喂入半径r1/mm-156.00.120.11017064.50.261.01427173.00.401.91837

仿真结束后,通过EDEM后处理导出种沟内种子位置坐标,计算穴距合格率d;通过仿真后处理记录种子投种姿态及种沟内落种姿态,计算投种横卧率a和落种横卧率b。

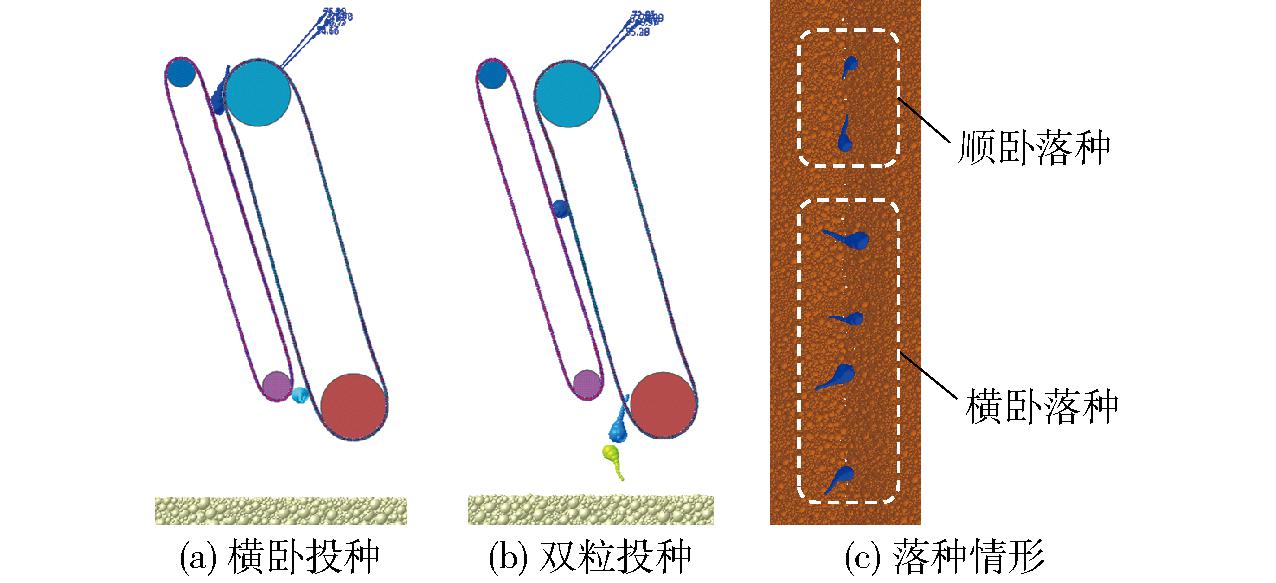

仿真试验过程如图9所示,投种时藠头种子经夹持正姿通常呈横卧姿态,姿态调整未完成或在输送过程中与其他种子发生干扰碰撞会造成投种姿态偏转和重播;种子落入种沟后保持横卧姿态或在种沟中翻滚为顺卧姿态。

图9 夹持投种耦合仿真试验

Fig.9 Clamping and seeding coupling simulation test

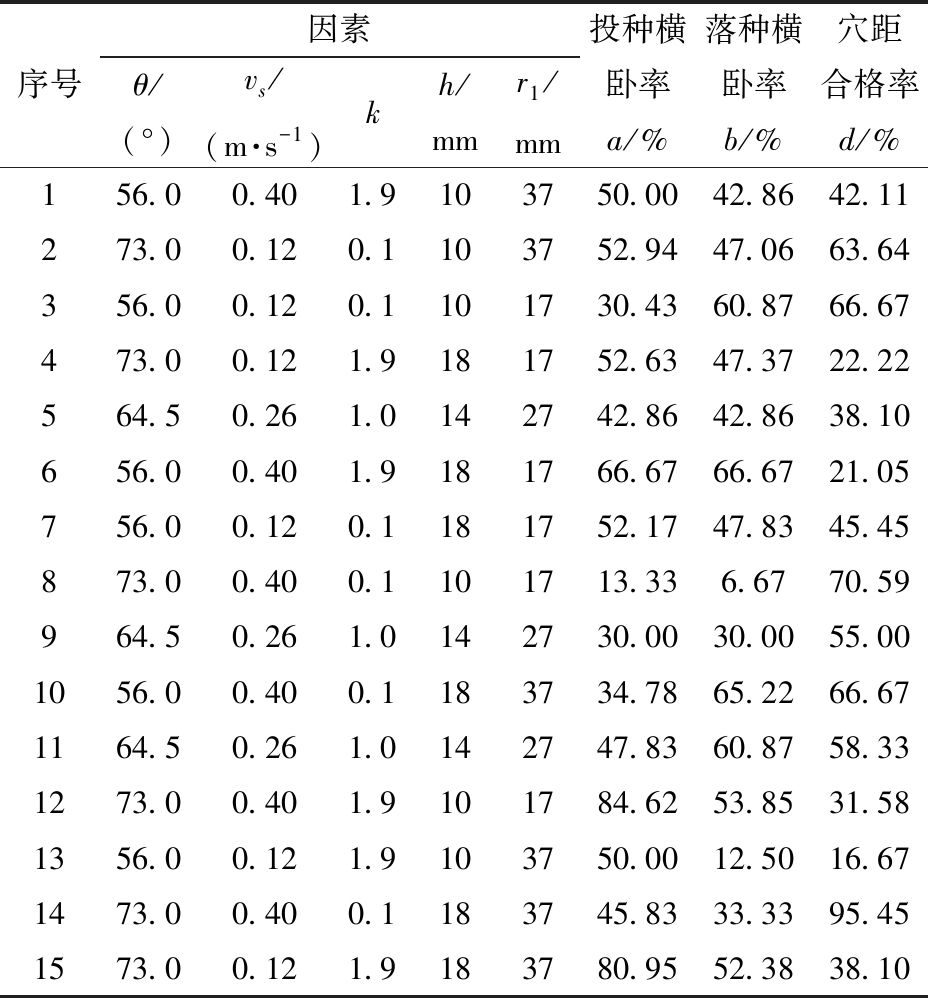

试验方案及结果如表3所示,对试验结果各项指标分别进行最优拟合,回归模型方差分析如表4所示,以尽可能分析潜在的影响因素。由表4可知,带速差比k对投种横卧率a有极显著影响(P<0.01);夹持带倾角θ对穴距合格率d有显著影响(P<0.05);理论输送速度vs及带速差比k对穴距合格率d有极显著影响(P<0.01)。此外,k分别与θ和vs的的交互作用对落种横卧率b有显著影响(P<0.05), 综合考虑选取夹持带倾角θ、理论输送速度vs及带速差比k作为影响因素进一步开展优化试验。

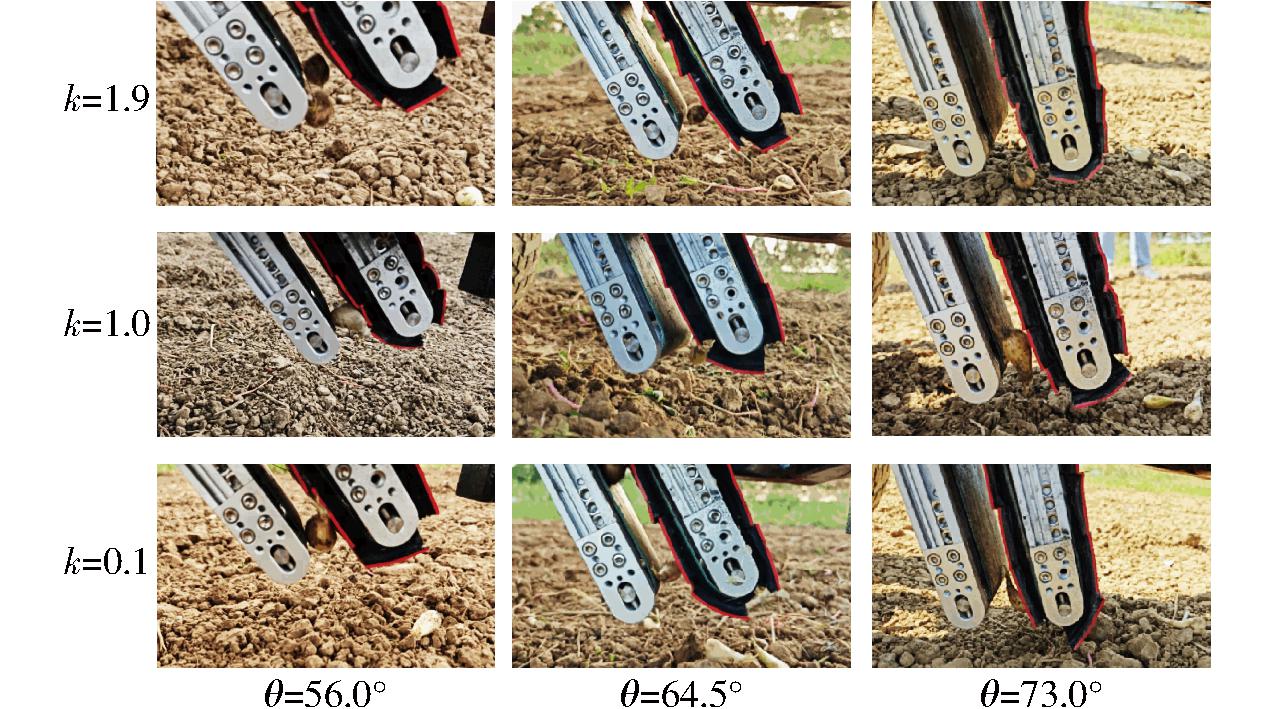

表3 仿真试验方案及结果

Tab.3 Simulation test plan and results

序号因素θ/(°)vs/(m·s-1)kh/mmr1/mm投种横卧率a/%落种横卧率b/%穴距合格率d/%156.00.401.9103750.0042.8642.11273.00.120.1103752.9447.0663.64356.00.120.1101730.4360.8766.67473.00.121.9181752.6347.3722.22564.50.261.0142742.8642.8638.10656.00.401.9181766.6766.6721.05756.00.120.1181752.1747.8345.45873.00.400.1101713.336.6770.59964.50.261.0142730.0030.0055.001056.00.400.1183734.7865.2266.671164.50.261.0142747.8360.8758.331273.00.401.9101784.6253.8531.581356.00.121.9103750.0012.5016.671473.00.400.1183745.8333.3395.451573.00.121.9183780.9552.3838.10

表4 仿真试验方差分析

Tab.4 Variance analysis of simulation test

指标因素自由度平方和FP投种横卧率ak12012.179.39<0.01∗∗θ122.700.260.63vs1180.942.040.20k124.170.270.62落种横卧率bh1149.301.680.24θvs1410.074.610.08θk11166.5013.120.01∗vsk1968.2610.890.02∗vsh1495.455.570.06θ1330.336.330.03∗vs1907.8217.39<0.01∗∗穴距合格率dk15459.12104.56<0.01∗∗h10.450.010.93θh1793.4115.20<0.01∗∗

注:**表示影响极显著(P<0.01),*表示影响显著(0.01≤P<0.05),下同。

为获得装置最优结构和工作参数,通过搭建田间试验平台对显著性因素开展Box-Behnken中心组合试验,通过构建回归拟合模型对参数组合寻优,在最优参数组合下进行田间验证试验。

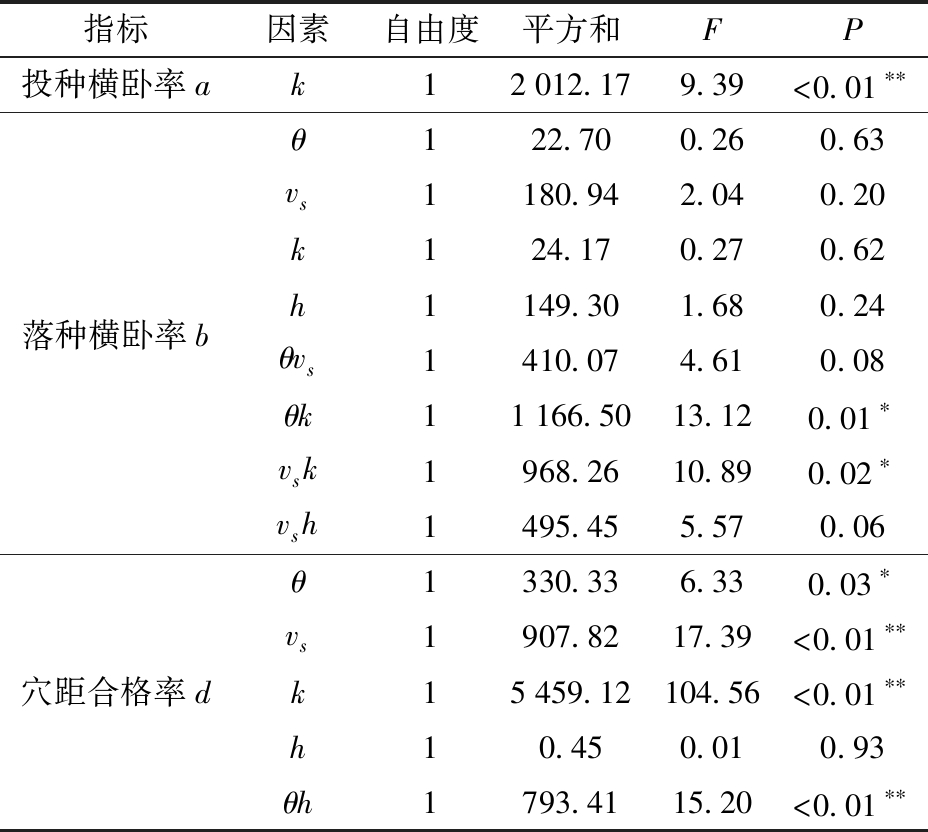

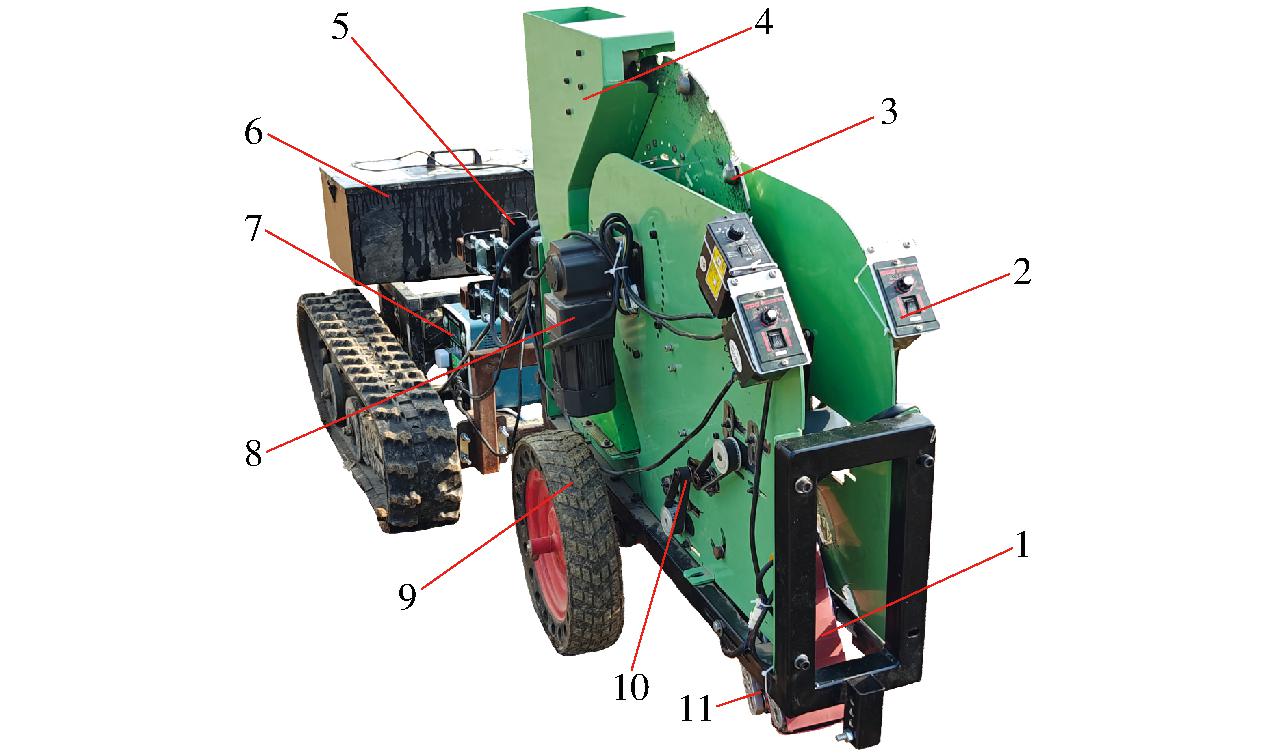

田间试验于2024年9月20—24日在华中农业大学校内试验田进行。试验田经旋耕机翻耕整备,采用五点法测得土壤200 mm深处平均土壤坚实度为10.2 kPa,土壤平均含水率为18.47%。柔性带式夹持投种装置田间试验平台如图10所示,其主要由勺夹式排种器、夹持式投种装置、双电机履带底盘等组成,排种器及夹持装置均由交流电机驱动,电机转速可调,采用便携式移动电源供电。勺夹式排种器及双电机履带底盘分别实现藠头种子的夹持取种和试验平台田间牵引功能,双电机履带底盘技术参数如表5所示。试验前对装置前进速度进行标定,理论穴距为0.1 m,试验选用湖北省崇阳县产大叶藠种,平均含水率为40.52%。

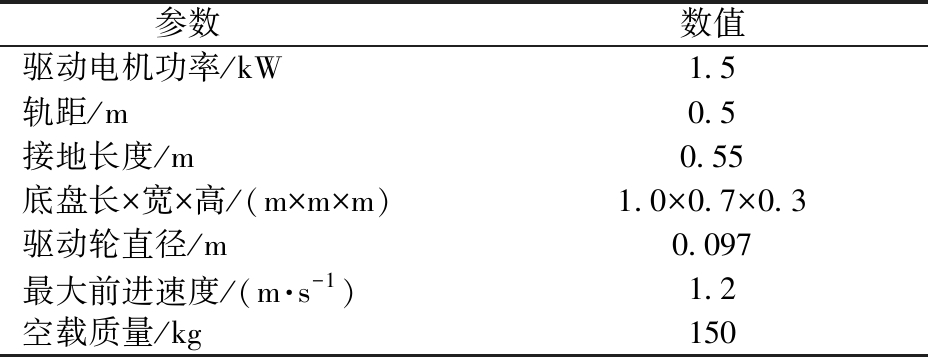

表5 双电机履带底盘技术参数

Tab.5 Main parameters of dual motor tracked chassis

参数数值驱动电机功率/kW1.5轨距/m0.5接地长度/m0.55底盘长×宽×高/(m×m×m)1.0×0.7×0.3驱动轮直径/m0.097最大前进速度/(m·s-1)1.2空载质量/kg150

图10 田间试验平台

Fig.10 Field test platform

1.上夹持带 2.控制器 3.种勺 4.种箱 5.仿形机构 6.双电机履带底盘 7.便携式移动电源 8.电机 9.支撑地轮 10.同步带 11.下输送带

应用Design-Expert 12软件进行Box-Behnken试验方案设计,对夹持带倾角θ、理论输送速度vs及带速差比k开展中心组合试验和验证试验,因素编码如表6所示,试验共开展17组,每组试验前进5 m, 前后留有1 m缓冲区。试验指标同仿真试验,穴距合格率d进行现场统计测量,投种横卧率a和落种横卧率b采用实时录像和视频回放的方式统计计算。田间验证试验在最优参数下进行,共重复3次。试验平台经速度标定后采用定速直线行驶模式,田间试验如图11所示。

表6 因素编码

Tab.6 Coding of factors

编码因素夹持带倾角θ/(°)理论输送速度vs/(m·s-1)带速差比k-156.00.120.1064.50.261.0173.00.401.9

图11 田间试验

Fig.11 Field test

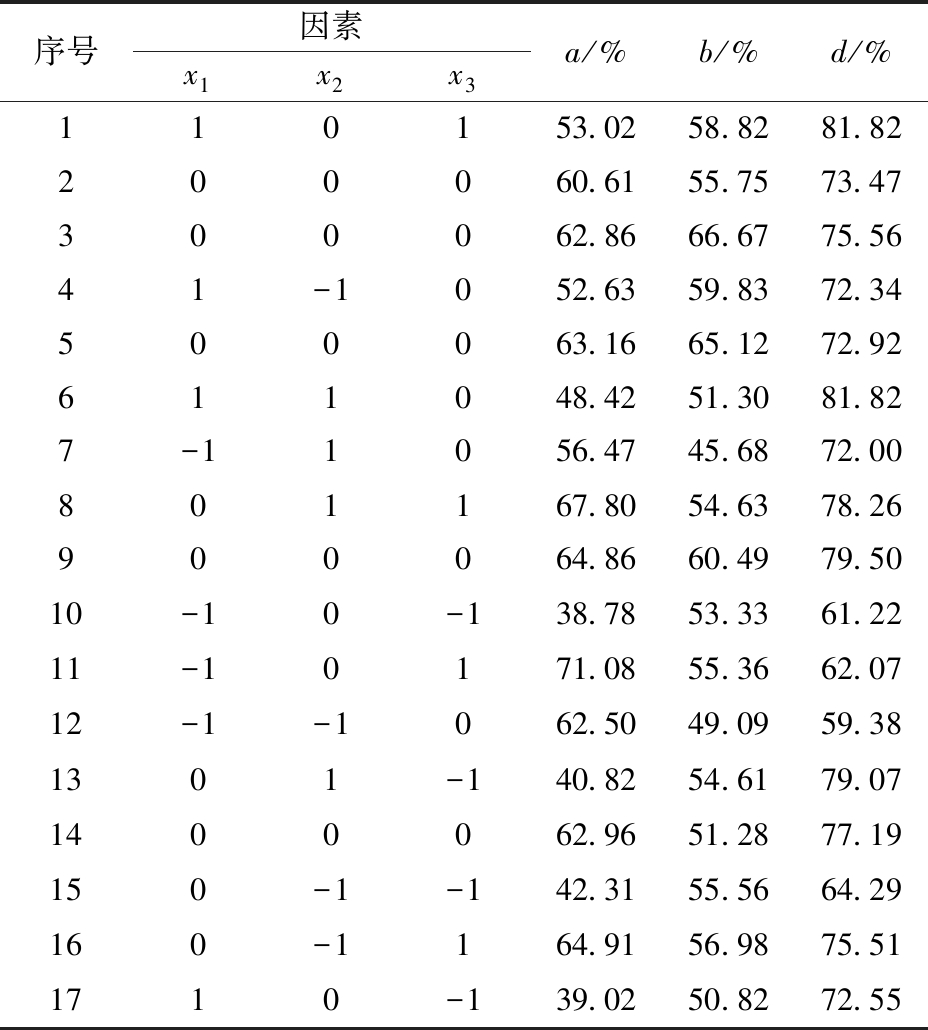

根据前文分析,每组试验的因素水平经计算可得试验装置工作参数,试验方案及结果如表7所示,其中x1、x2、x3分别为夹持带倾角、理论输送速度、带速差比编码值。投种过程如图12所示,横向对比不同试验的夹持带倾角θ由左到右递增,纵向对比带速差比k由下到上递增,结合回放及试验结果分析可知,随着带速差比k的增加,对正姿效果具有正向影响的趋势,且这种影响在夹持带倾角θ为低水平时更加明显。

表7 Box-Behnken试验方案与结果

Tab.7 Box-Behnken test protocol and results

序号因素x1x2x3a/%b/%d/%110153.0258.8281.82200060.6155.7573.47300062.8666.6775.5641-1052.6359.8372.34500063.1665.1272.92611048.4251.3081.827-11056.4745.6872.00801167.8054.6378.26900064.8660.4979.5010-10-138.7853.3361.2211-10171.0855.3662.0712-1-1062.5049.0959.381301-140.8254.6179.071400062.9651.2877.19150-1-142.3155.5664.29160-1164.9156.9875.511710-139.0250.8272.55

图12 不同倾角θ及带速差比k下部分投种情形

Fig.12 Some cases under different inclination angles θ and ratio k

对试验结果进行回归拟合分析,得到投种横卧率a、落种横卧率b、穴距合格率d的二次回归模型

a=62.89-4.47x1-1.11x2+11.99x3+0.45x1x2-![]()

(13)

b=59.86+2.16x1-1.90x2+1.43x3-1.28x1x2+![]()

(14)

d=75.73+6.73x1+4.95x2+2.57x3-0.79x1x2+![]()

(15)

对回归模型中各项回归系数及各因素分别进行显著性检验和方差分析,结果如表8所示。由表8可知,投种横卧率a回归方程极显著(P<0.01),且失拟项不显著(P>0.05),表明二次回归方程可以较好匹配实际值。由P值可知,![]() 对模型具有极显著影响(P<0.01),投种横卧率a的主要影响因素由大到小为:带速差比k、夹持带倾角θ、理论输送速度vs。

对模型具有极显著影响(P<0.01),投种横卧率a的主要影响因素由大到小为:带速差比k、夹持带倾角θ、理论输送速度vs。

表8 Box-Behnken试验方差分析

Tab.8 ANOVA of Box-Behnken test

项目变异来源平方和自由度FP模型1788.22950.66<0.0001∗∗x1159.61140.690.0004∗∗x29.7812.490.16x31149.351293.02<0.0001∗∗x1x20.8310.210.66x1x383.84121.380.0024∗∗投种横卧率ax2x34.7911.220.31x21135.99134.670.0006∗∗x2220.4015.200.06x23190.74148.630.0002∗∗残差27.467失拟18.2632.650.19总和1815.6816模型262.0190.960.54x137.4811.230.30x229.0110.950.36x316.4510.540.49x1x26.5410.210.66x1x38.9410.290.60落种横卧率bx2x30.4910.020.90x2189.9612.960.13x2259.6511.960.20x231.8110.060.81残差213.047失拟48.2230.390.77总和475.0516模型773.37914.810.0009∗∗x1362.61162.50<0.0001∗∗x2196.32133.840.0007∗∗x352.6919.080.02∗x1x22.4610.420.54x1x317.7213.060.12穴距合格率dx2x336.1816.240.04∗x2189.30115.390.01∗x220.2910.050.83x2312.2812.120.19残差40.617失拟11.2330.510.70总和813.9816

由表8可知,穴距合格率d回归方程极显著(P<0.01),且失拟项不显著(P>0.05),表明二次回归方程可以较好匹配实际值。由P值可知,x1、x2对模型有极显著影响![]() 对模型具有显著影响(P<0.05),穴距合格率d的主要影响因素由大到小为:夹持带倾角θ、理论输送速度vs、带速差比k。由表8可知,落种横卧率b回归方程不显著(P>0.05),失拟项不显著(P>0.05),表明虽无失拟因素存在,但方程预测值难以较好地匹配实际值,故在后续最优参数组合中不对落种横卧率b设立目标方程。

对模型具有显著影响(P<0.05),穴距合格率d的主要影响因素由大到小为:夹持带倾角θ、理论输送速度vs、带速差比k。由表8可知,落种横卧率b回归方程不显著(P>0.05),失拟项不显著(P>0.05),表明虽无失拟因素存在,但方程预测值难以较好地匹配实际值,故在后续最优参数组合中不对落种横卧率b设立目标方程。

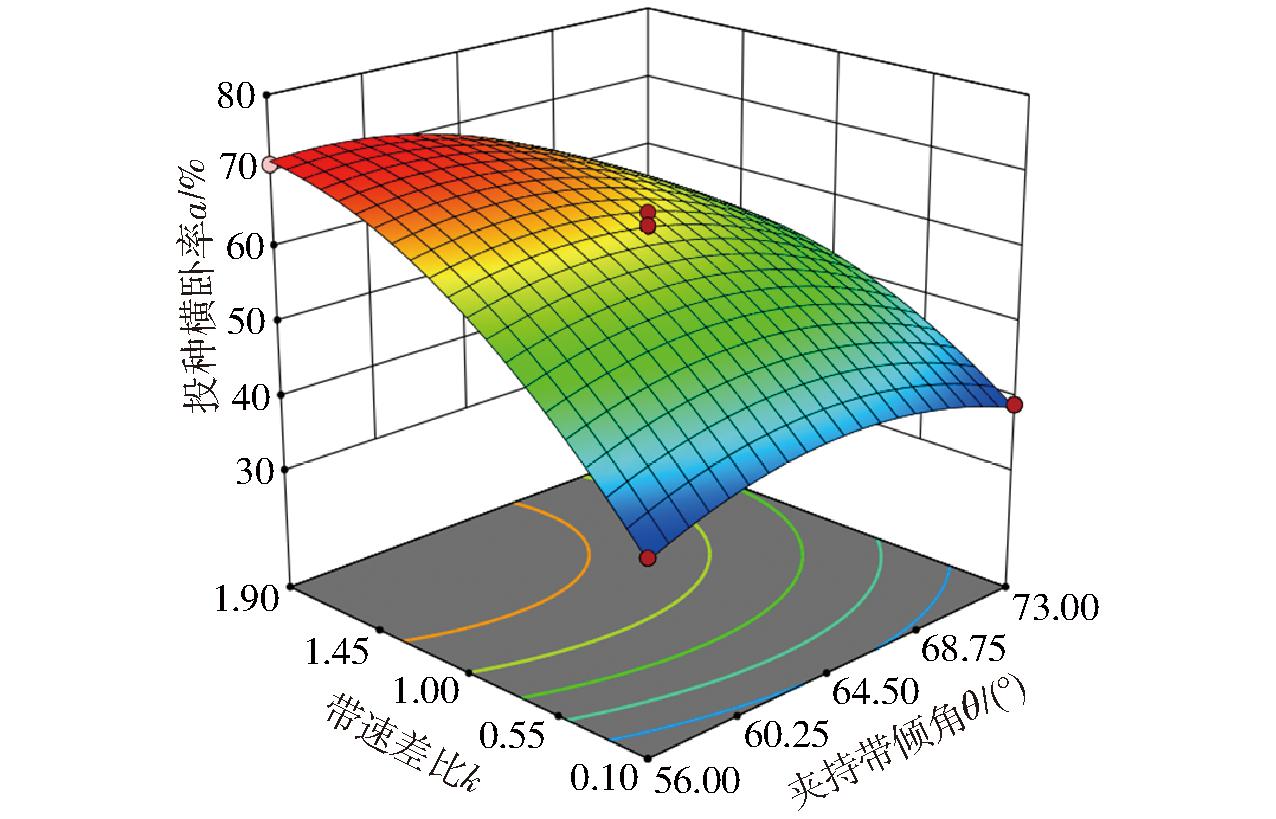

为直观分析试验因素与指标之间的关系,绘制响应曲面,其中夹持带倾角θ、带速差比k与投种横卧率a之间,理论输送速度vs、带速差比k与穴距合格率d之间的响应曲面如图13、14所示。由图13可知,在带间距为14 mm、喂入半径为27 mm、理论输送速度为0.26 m/s且带速差比为低水平时,投种横卧率随着夹持带倾角的增大先增大后减小;当带速差比处于高水平时,投种横卧率随着夹持带倾角的增大而减小;而在固定的夹持带倾角下,投种横卧率随着带速差比的增大而增大,与试验过程及结果的直观分析相符。由等高曲线可知,夹持带倾角为56°~66°、带速差比为1.4~1.9时,投种横卧率存在最大值。

图13 夹持带倾角和带速差比对投种横卧率影响的响应曲面

Fig.13 Response surface for influence of clamp belt angle and belt speed differential ratio on horizontal discharging rate

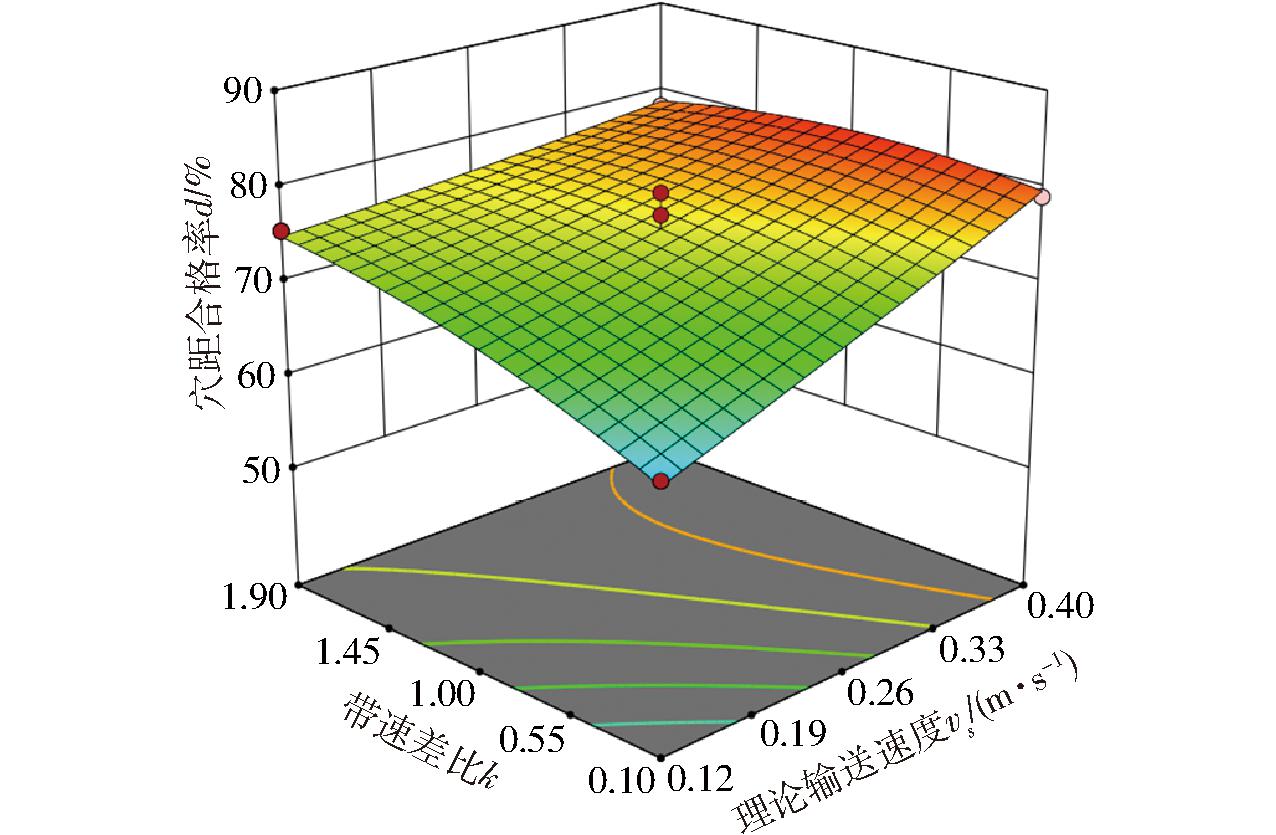

由图14可知,当夹持带倾角为64.5°、理论输送速度为低水平时,穴距合格率随着带速差比的增大而增大;理论输送速度为高水平时,穴距合格率随着带速差比的增大呈先增大后减小的趋势;而在固定的带速差比下,穴距合格率随理论输送速度的增大而增大。由等高曲线可知,理论输送速度为0.36~0.40 m/s、带速差比为1.0~1.9时,穴距合格率存在最大值。

图14 理论输送速度和带速差比对穴距合格率影响的响应曲面

Fig.14 Response surface for influence of theoretical velocity of discharging and belt speed differential ratio on qualified rate of hole distance

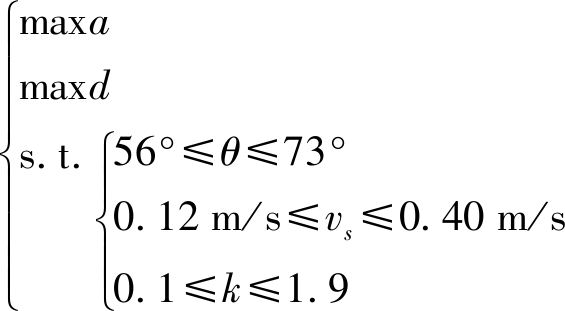

以投种横卧率a和穴距合格率d最大为目标,目标函数与约束条件为

(16)

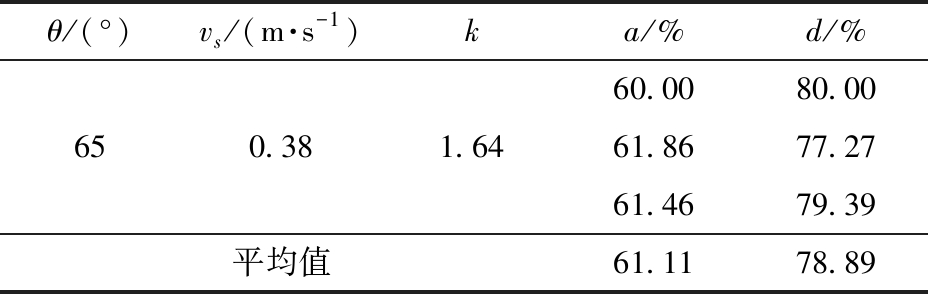

经优化求解得到夹持带倾角θ=65°,理论输送速度vs=0.38 m/s,带速差比k=1.64时,投种装置性能最优,投种横卧率为65.28%,穴距合格率为80.04%。为验证参数的可靠性,在最优参数下进行3次田间验证试验,具体参数及结果如表9所示。

表9 验证试验方案与结果

Tab.9 Verificaiton test plan and results

θ/(°)vs/(m·s-1)ka/%d/%60.0080.00650.381.6461.8677.2761.4679.39平均值61.1178.89

由表9可知,试验平均投种横卧率为61.11%,平均穴距合格率为78.89%,与回归模型最优结果分别相差4.17、1.15个百分点,验证了回归方程的准确性。

结合田间试验过程可知,优化后的夹持式投种装置能够在田间环境中对上级勺夹式排种器分离的藠头种子实现进一步的导向、正姿和投种,作业效果符合NY/T 503—2015《单粒(精密)播种机作业质量》要求,投种横卧率在60%以上,在一定程度实现了藠种横卧种植的农艺要求。

本文增设柔性带式夹持投种装置后穴距合格率为78.89%,较前期勺夹式排种器的田间排种试验穴距合格率63.10%有所提升[4],但考虑藠头种子在脱离装置后落地的瞬间仍会发生姿态变化,故基于多级播种思路,后续需针对正姿投种后的藠头种子进行高效栽植,并对种子与土壤间的碰撞弹跳开展研究。此外,藠头种子尺寸形状变化较大,与人工种植相比,机械化种植需要对藠种进行分级、筛选等处理,以提高藠种一致性,提升播种质量。

(1)设计了一种双柔性带式夹持投种装置,其主要由喂入挡板、电机、同步带轮、夹持带等组成。对装置正姿输送原理进行了分析,以此为基础开展了关键结构和参数设计,并基于耦合仿真试验,得到影响装置性能的主要因素为:夹持带倾角θ、理论输送速度vs、带速差比k。

(2)通过田间试验建立了以投种横卧率和穴距合格率为目标的多元回归模型,对夹持带倾角θ、理论输送速度vs、带速差比k进行参数优化,最优参数组合为:夹持带倾角θ=65°,理论输送速度vs=0.38 m/s,带速差比k=1.64,此时,平均投种横卧率为61.11%,平均穴距合格率为78.89%。

(3)该装置可有效实现低位投种,并对投种姿态进行矫正约束,投种横卧率、穴距合格率等工作性能基本符合作业要求。

[1] 吴琦. 藠头有效成分的提取及生物活性研究[D]. 武汉:武汉工程大学,2018.

WU Qi. Study on extraction and biological activity of Allium chinense active ingredients[D]. Wuhan: Wuhan Institute of Technology, 2018. (in Chinese)

[2] 张可祯,张燕书,朱启才. 藠头标准化生产与加工技术[M]. 北京: 化学工业出版社,2020.

[3] 陈学军,程和生,万新建,等. 绿色食品藠头栽培技术规程[J]. 江西农业学报,2009,21(8):97-98.

CHEN Xuejun, CHENG Hesheng, WAN Xinjian, et al. Cultivation technology regulation of green food crop Allium chinensis[J]. Acta Agriculturae Jiangxi, 2009, 21(8): 97-98. (in Chinese)

[4] 康启新,张国忠,郑侃,等. 勺夹式藠头排种器设计与试验[J]. 农业工程学报,2023,39(5):15-25.

KANG Qixin, ZHANG Guozhong, ZHENG Kan, et al. Design and experiment of the spoon clip type seed metering device for Allium chinense[J]. Transactions of the CSAE, 2023, 39(5): 15-25. (in Chinese)

[5] 李玉华,刘全程,李天华,等. 基于Jetson Nano处理器的大蒜鳞芽朝向调整装置设计与试验[J]. 农业工程学报,2021,37(7):35-42.

LI Yuhua, LIU Quancheng, LI Tianhua, et al. Design and experiments of garlic bulbil orientation adjustment device using Jetson Nano processor[J]. Transactions of the CSAE, 2021, 37(7):35-42. (in Chinese)

[6] 王应彪,赵学观,徐丽明,等. 基于电磁振动的玉米种子定向排序输送技术[J]. 农业机械学报,2015,46(1):79-88.

WANG Yingbiao, ZHAO Xueguan, XU Liming, et al. Experiment and directional movement technology of corn seed based on electromagnetic vibration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 79-88. (in Chinese)

[7] 赖庆辉,马文鹏,刘素,等. 气吸圆盘式微型薯排种器充种性能模拟与试验[J]. 农业机械学报,2017,48(5):44-53.

LAI Qinghui, MA Wenpeng, LIU Su, et al. Simulation and experiment on seed-filling performance of pneumatic disc seed-metering device for mini-tuber[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 44-53. (in Chinese)

[8] 郑娟,廖宜涛,廖庆喜,等. 播种机排种技术研究态势分析与趋势展望[J]. 农业工程学报,2022,38(24):1-13.

ZHENG Juan, LIAO Yitao, LIAO Qingxi, et al. Trend analysis and prospects of seed metering technologies[J]. Transactions of the CSAE, 2022, 38(24): 1-13. (in Chinese)

[9] 崔永杰,王明辉. 农业领域自动定向技术研究进展分析[J]. 农业机械学报,2023,54(4):1-20.

CUI Yongjie, WANG Minghui. Research progress analysis of auto-orientation technologies in agriculture[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(4): 1-20. (in Chinese)

[10] HAYDEN C W, BOWERS S A. Emergence and yield of beans planted with a seed-orienting planter[J]. Agronomy Journal, 1974, 66(1): 50-52.

[11] 马伟童. 用于翻转调向的大蒜连续式立直种植装置的研究[D]. 淄博:山东理工大学,2019.

MA Weitong. Study on continuous vertical planting device of garlic with flip direction[D]. Zibo: Shandong University of Technology, 2019.(in Chinese)

[12] 程振,宋井玲,徐洪岑,等. 基于机器视觉的蒜种智能定向技术综述[J]. 智能化农业装备学报(中英文),2023,4(2):63-70.

CHENG Zhen, SONG Jingling, XU Hongcen, et al. Overview of intelligent orientation technology of garlic seed based on machine vision[J]. Journal of Intelligent Agricultural Mechanization, 2023, 4(2):63-70. (in Chinese)

[13] LI Yuhua, WU Yanqiang, LI Tianhua, et al. Design and experiment of adjustment device based on machine vision for garlic clove direction[J]. Computers and Electronics in Agriculture, 2020, 174: 105513.

[14] 信嘉程. 基于视觉识别的大蒜正芽机构设计与试验研究[D]. 杭州:浙江理工大学,2023.

XIN Jiacheng. Design and experimental study of positive bud garlic mechanism based on visual recognition[D]. Hangzhou: Zhejiang Sci-Tech University, 2023. (in Chinese)

[15] 麻芳兰,刘天翔,李尚平,等. 预切种式甘蔗横向排种器设计与试验[J]. 农业机械学报,2020,51(7):72-81.

MA Fanglan, LIU Tianxiang, LI Shangping, et al. Design and test of transverse transplanter for pre-cut sugarcane[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(7): 72-81. (in Chinese)

[16] 牟向伟,陈林涛,马旭,等. 预切种振动供种式木薯播种器勺链排种机构设计与试验[J]. 农业机械学报,2023,54(2):20-31.

MOU Xiangwei, CHEN Lintao, MA Xu, et al. Design and experiment of spoon chain seed metering mechanism of precutting vibration seed feeding cassava planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(2): 20-31. (in Chinese)

[17] 温宝琴,宋鹏翔,李景彬,等. 带勺式马铃薯排种器漏播检测与补种系统设计与试验[J]. 农业机械学报,2022,53(2):36-46.

WEN Baoqin, SONG Pengxiang, Ll Jingbin, et al. Design and test of seeding monitoring and compensating system for belt-spoon type potato seed metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(2): 36-46. (in Chinese)

[18] 廖宜涛,李成良,廖庆喜,等. 播种机导种技术与装置研究进展分析[J]. 农业机械学报,2020,51(12):1-14.

LIAO Yitao, LI Chengliang, LIAO Qingxi, et al. Analysis of research progress on seed guiding technology and devices of seeding machines[J]. Transactions of the Chinese Society for Agricultural Machinery,2020, 51(12): 1-14. (in Chinese)

[19] 康启新,张国忠,郑侃,等. 施力方向与加载速率对藠头种子力学特性的影响[J]. 华中农业大学学报,2021,40(4):231-238.

KANG Qixin, ZHANG Guozhong, ZHENG Kan, et al. Effects of force direction and loading speed on seed mechanical properties of Allium chinense[J]. Journal of Huazhong Agricultural University, 2021, 40(4): 231-238. (in Chinese)

[20] 高彩云.纯滚动刚体的运动分析[J].山西大同大学学报(自然科学版),2010,26(5):32-33,57.

GAO Caiyun. An analysis of the movement of pure rolling rigid body[J]. Journal of Shanxi Datong University (Natural Science Edition), 2010, 26(5): 32-33, 57. (in Chinese)

[21] 刘向东,王学农,王春耀,等. 鲜杏单体排序间隔输送装置的设计与试验[J]. 农业工程学报,2016,32(12):31-38.

LIU Xiangdong, WANG Xuenong, WANG Chunyao, et al. Design and test on transmitting device for fresh apricot with single fruit rank in certain interval[J]. Transactions of the CSAE, 2016, 32(12): 31-38.(in Chinese)

[22] 耿爱军,栗晓宇,侯加林,等. 自动定向大蒜播种机的设计与试验[J]. 农业工程学报,2018,34(11):17-25.

GENG Aijun, LI Xiaoyu, HOU Jialin, et al. Design and experiment of automatic directing garlic planter[J]. Transactions of the CSAE, 2018, 34(11): 17-25. (in Chinese)

[23] 刘婉茹,张国忠,刘浩蓬,等. 多子芋收获机离心回转式根土分离装置设计与试验[J]. 农业工程学报,2024,40(20):1-13.

LIU Wanru, ZHANG Guozhong, LIU Haopeng, et al. Design and experiment of centrifugal rotary root-soil separation device for multiple taro harvester[J]. Transactions of the CSAE, 2024, 40(20): 1-13. (in Chinese)

[24] 杨清华. 大蒜种植机立直种植装置性能仿真分析与试验研究[D]. 淄博:山东理工大学,2023.

YANG Qinghua. Simulation analysis and experimental study on performance of garlic planter vertical planter[D]. Zibo: Shandong University of Technology, 2023.(in Chinese)

[25] 文恩杨,李玉华,牛子孺,等. 蒜种颗粒离散元模型参数标定[J]. 农机化研究,2021,43(5):160-167.

WEN Enyang, LI Yuhua, NIU Ziru, et al. Parameters calibration of discrete element model for garlic particles[J]. Journal of Agricultural Mechanization Research, 2021, 43(5): 160-167. (in Chinese)

[26] 姜凯,陈立平,张骞,等. 蔬菜嫁接机器人柔性夹持搬运机构设计与试验[J]. 农业机械学报,2020,51(增刊2):63-71.

JIANG Kai, CHEN Liping, ZHANG Qian, et al. Design and experiment on flexible clamping and conveying mechanism of vegetable grafting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(Supp.2): 63-71. (in Chinese)