保护性耕作技术在黄淮海麦玉两熟区实施过程中,存在秸秆残茬覆盖量大的问题[1]。在作物轮换期间,种床准备时间短,田间过多的秸秆导致切茬工具性能不佳,影响下季作物种植[1-2]。因此,需寻找适应性强且性能高的切茬工具,以解决该地区由于秸秆残茬覆盖量大,切茬工具无法在免耕作业中将秸秆完全切断所带来的机具堵塞问题。

近年来,国内外学者针对如何高效切茬以提升机具防堵性能进行了大量研究[3-11]。目前,主要的机具防堵形式为动力驱动防堵和被动防堵[9,12-14]。动力驱动防堵装置利用机械力量将秸秆残茬切断或击碎,适用于秸秆覆盖量大的一年两熟地区,具有较好的防堵效果,但存在对土壤扰动大和动力消耗大等问题[15-18]。被动式防堵装置以圆盘式切茬刀为核心[1,19-21],对土壤扰动小,但秸秆残茬覆盖量大的地块作业效果不佳[22-24];同时,免耕播种机上圆盘如平面式、缺口式、凹槽式和波纹式等[25]直径固定,在秸秆残茬覆盖量较大时,存在滑推现象[23],秸秆切断率较低,难以满足一年两熟区免耕播种作业技术要求。

针对上述问题,本文结合黄淮海地区免耕播种需求,设计一种可手动调节直径的圆盘式切茬刀,以保证免耕播种机在不同地块不同秸秆残茬覆盖量进行切茬作业时秸秆切断率。通过理论分析确定切茬刀直径调节机构结构参数;通过土槽试验对装置设计及其作业性能进行验证,以明确切茬刀结构对秸秆残茬切割性能的影响,为高性能切茬装置设计提供理论支撑。

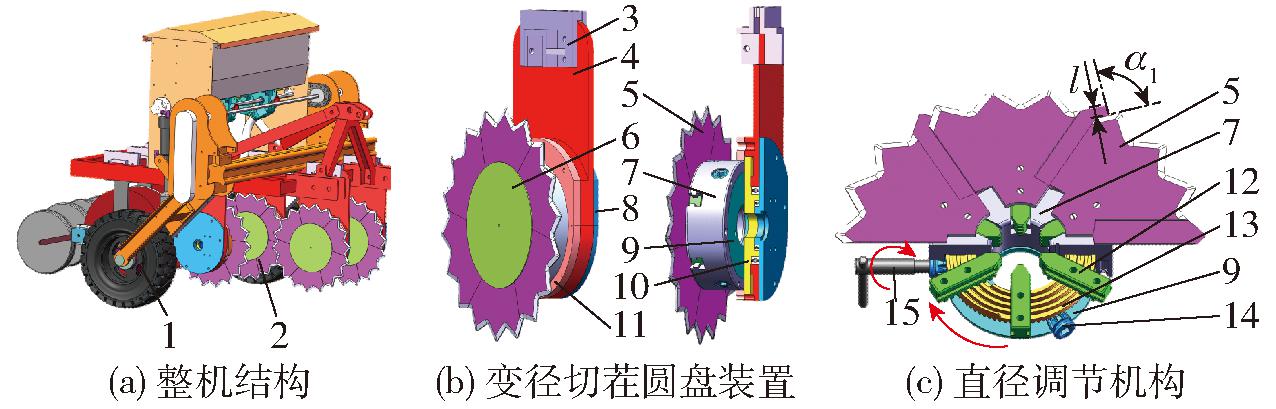

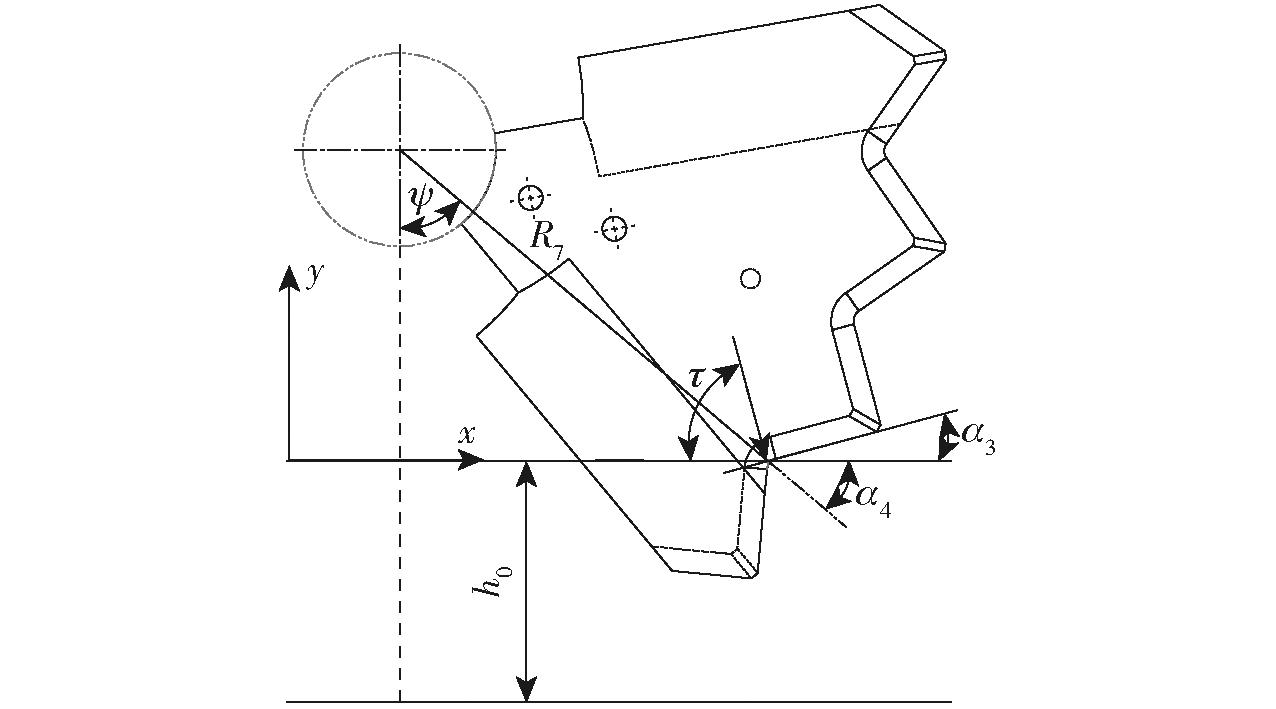

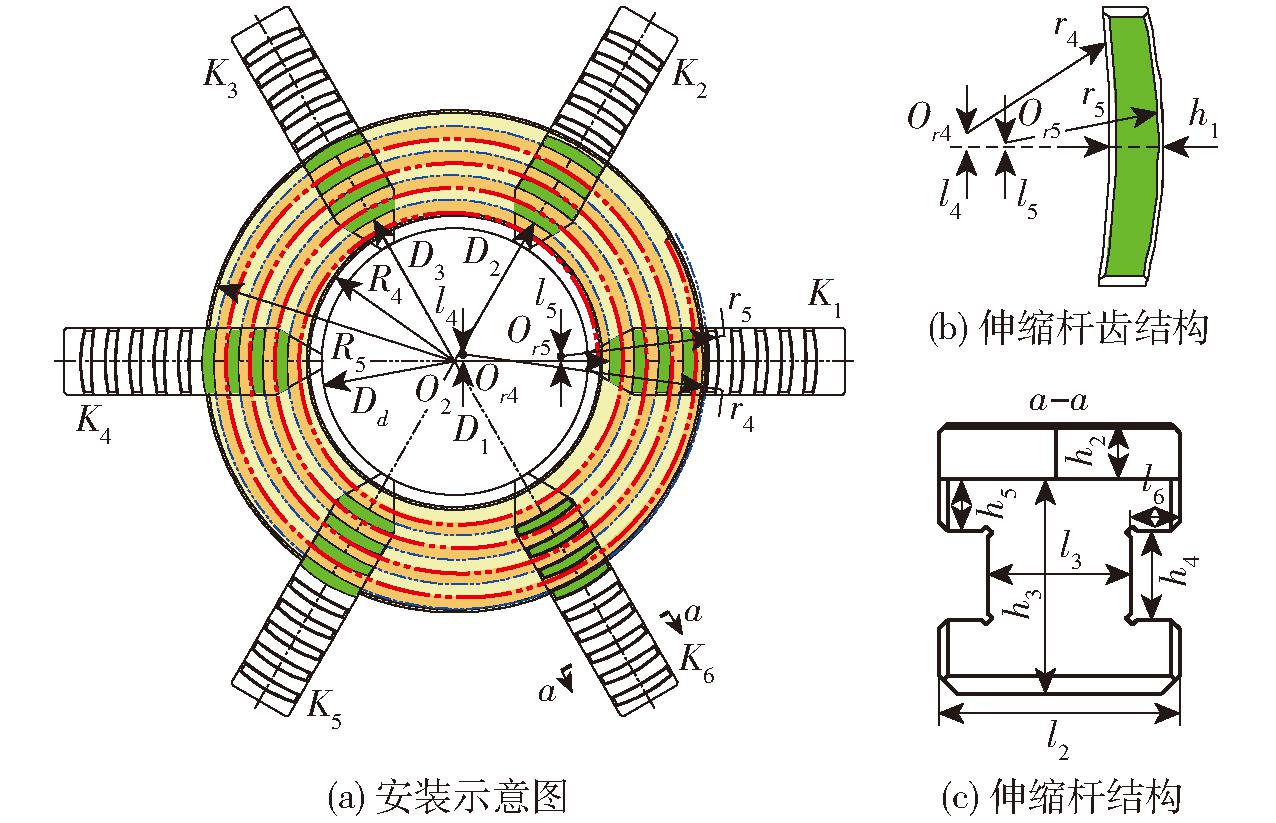

设计的变径切茬圆盘装置主要由固定侧板、外腔、6片星齿刀片、6个伸缩杆、调径锥齿轮、3个驱动伞齿轮、U形连接块、顶盖和尾盖等组成,主要结构如图1所示。卡板固定于固定侧板前部,后盖板固定于固定侧板后部(图1b),卡板将底座卡在固定侧板内部,底座在轴承组件、后盖板与固定侧板的配合作用下,可在固定侧板内部绕底座中心轴向自由旋转,外腔固定于底座,外腔也可绕轴向自由旋转。外腔为U形腔体(图1c),调径锥齿轮位于腔体内部;伸缩杆均布于外腔上部,并可做径向运动;驱动伞齿轮均布于外腔中心位置外壁周围。圆盘直径可根据作业需求进行调节。

图1 变径切茬圆盘装置示意图

Fig.1 Schematics of variable-diameter stubble cutting disc device

1.限深轮 2.变径切茬圆盘装置 3.U形连接块 4.固定侧板 5.星齿刀片 6.顶盖 7.外腔 8.后盖板 9.尾盖 10.底座 11.卡板 12.伸缩杆 13.调径锥齿轮 14.驱动伞齿轮 15.四方头扳手

变径切茬圆盘装置位于免耕播种机前部,圆盘安装倾角和偏角均为0°。在作业过程中,星齿刀片深入土壤内部,星齿刀片和土壤摩擦力带动外腔旋转,旋转的刀片对秸秆进行切割。当秸秆覆盖量大或土壤强度不足,难以给星齿刀片切割秸秆提供足够支撑力时,切茬圆盘切割效果会减弱。此时,通过使用四方头扳手,按图1c中箭头指示的方向旋转驱动伞齿轮,通过齿轮副驱动调径锥齿轮转动,从而推动伸缩杆沿着调径锥齿轮径向方向作等速移动,使星齿刀片向外伸展,圆盘直径增大,在限深轮位置固定时,圆盘入土深度增加,确保土壤能够提供足够支撑力,以保证切茬圆盘能够有效地将秸秆切断,实现秸秆残茬高效切割。

在星齿刀片伸展过程中,相邻两星齿刀片重叠部分逐渐分开,原来两星齿刀片重叠的刃口始终处于平行状态,刃口间距离l逐渐增大,两星齿刀片重叠部分最外缘刃口所形成的夹角α1固定,此时伸展的圆盘仍然呈星形,入土深度可增加,保证了秸秆切割效率。同样,在伸缩杆一起向中心靠拢时,星齿刀片收缩,圆盘直径减小。

星形轮式圆盘调节后仍能保持星形轮外形,与其他类型切茬圆盘相比,星形轮式切茬圆盘对土壤扰动小,残茬切割率高[6]。通过对星齿刀片结构及布局分析,设计出变径星形轮式切茬圆盘;通过对变径机构结构及受力分析,设计出可调节圆盘直径的变径调节机构。

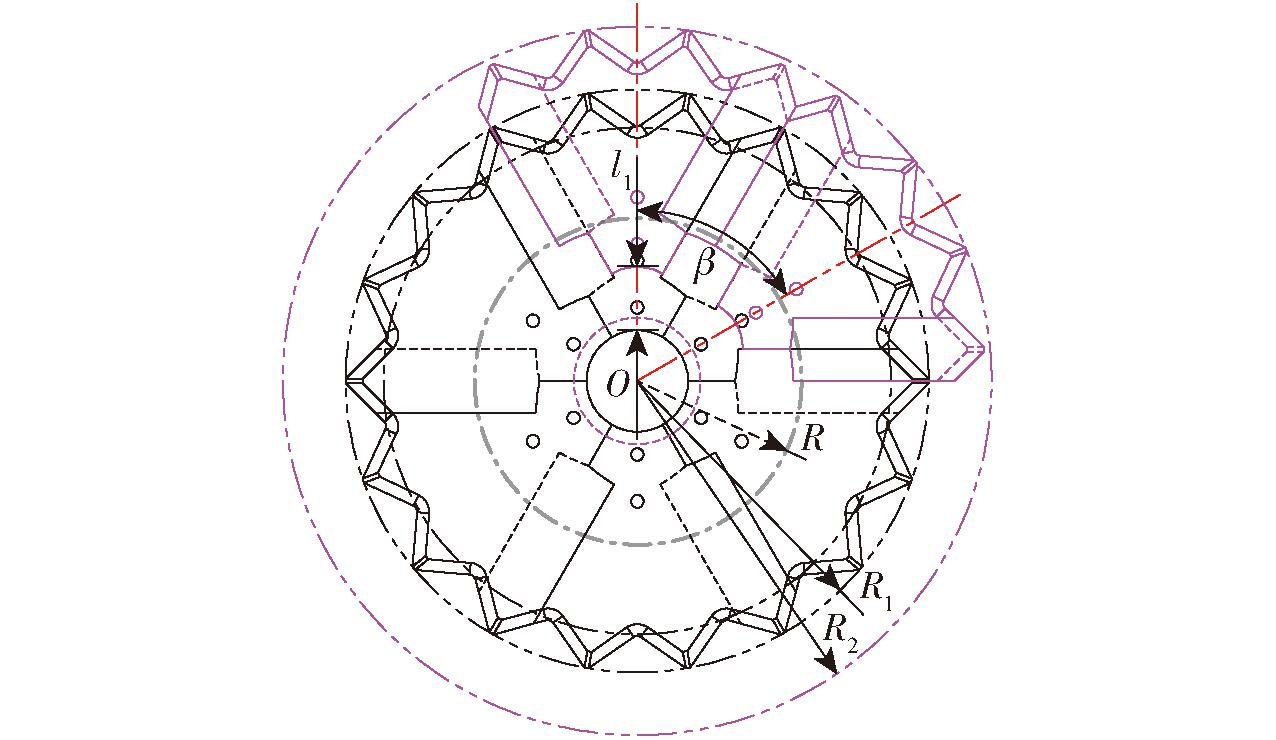

2.1.1 刀组布局

图2为星形圆盘刀布局示意图,圆盘直径是秸秆切割效率的保证,在入土深度固定时,圆盘直径越大,切割效率越高[26],KUSHWAHA等[27]研究表明当圆盘直径为460 mm时,秸秆切割效率最高,确定圆盘刀初始半径R1为230 mm。伸缩杆行程为l1,则圆盘刀最大半径R2=R1+l1,以满足日常免耕播种时秸秆切割要求。

图2 圆盘刀片排布图

Fig.2 Disc blade arrangement

星齿刀片固定在伸缩杆上,星齿刀片数量与伸缩杆数量一致,伸缩杆伸缩改变圆盘直径,伸缩杆数量越多,伸缩杆运动越复杂,所需外腔尺寸及强度越大,同时在安装时也会占用较多的机具空间,综合考虑,设计伸缩杆为6个,外腔半径R为120 mm,此时有6个星齿刀片均匀分布于外腔顶部。星齿刀片在伸展和收缩过程中,每片刀片均沿径向运动,两星齿刀片间的中心角β在刀片沿径向运动过程中固定,此时,中心角β为

(1)

式中 Z——星齿刀片数量

2.1.2 星齿刀片结构

为方便星齿刀片伸展与收缩,在伸展和收缩时,两刀片间存在错位重叠部分,即星齿刀片右半部分ABCDEFG(图3a)与另一片左半部分A′B′C′D′E′F′G′在圆盘收缩至直径最小时完全重叠。圆盘直径越大,所需厚度越厚[15],为保证刀片强度,星齿刀片厚度设计为7 mm,重叠部分厚度设计为3.4 mm。由于星齿刀片有6片,此时星齿刀片圆心角δ1为60°。土壤硬度在深度100~150 mm时硬度较低[28],若圆盘直径最小时入土深度为100 mm,圆盘达到 150 mm 时才能达到较好的切割效果,确定伸缩杆行程l1为50 mm,即星齿刀片可向外伸展50 mm,星齿刀片圆心点O在圆盘刀伸展至最大时所处圆半径为50 mm,此时圆盘刀最大半径R2为280 mm。为保证星齿刀片错位重叠部分有较好的啮合度,刀片侧边AB和D′E′分别位于半径为r1的圆O′1半径方向上,且两边夹角δ2为![]() 和CB是半径为r1的圆O′1的部分圆弧;

和CB是半径为r1的圆O′1的部分圆弧;![]() 和DC分别是半径为r3的圆O′3和半径为r2的圆O′2的部分圆弧,A′B′和ED分别位于半径为r3的圆O′3和半径为r2的圆O′2的半径方向上;圆O′1、O′2和O′3的圆心位于半径为D的圆上,圆心点O′2、O、O′1和O′3所形成的角δ3、δ4均为60°。r1与外腔外径R有关,在圆盘达到最大直径时,为保证秸秆及土壤不会进入刀片与外腔之间的缝隙,r1需小于120 mm,取r1=119 mm。同时,取r1=r2=r3=119 mm。

和DC分别是半径为r3的圆O′3和半径为r2的圆O′2的部分圆弧,A′B′和ED分别位于半径为r3的圆O′3和半径为r2的圆O′2的半径方向上;圆O′1、O′2和O′3的圆心位于半径为D的圆上,圆心点O′2、O、O′1和O′3所形成的角δ3、δ4均为60°。r1与外腔外径R有关,在圆盘达到最大直径时,为保证秸秆及土壤不会进入刀片与外腔之间的缝隙,r1需小于120 mm,取r1=119 mm。同时,取r1=r2=r3=119 mm。

图3 星齿刀片设计

Fig.3 Star-toothed blade design

星齿刀片齿数与刀片数量相关,星齿齿数应为刀片数量的倍数,为方便星齿刀片伸缩,应在圆盘直径最小时选择齿数,星齿齿数设定为18齿。星齿在与土壤和秸秆接触过程中易出现磨损或断裂,星齿齿高不宜过大,结合秸秆平均直径为(16.14±4.05)mm[29],将星齿齿根圆半径R3设为200 mm。为了便于圆盘开刃,将星齿齿间刃V形夹角设置为α2。此时若圆盘伸展,刀片边缘E′F′与之错位重叠的另一刀片边缘GA形成V形角α1。

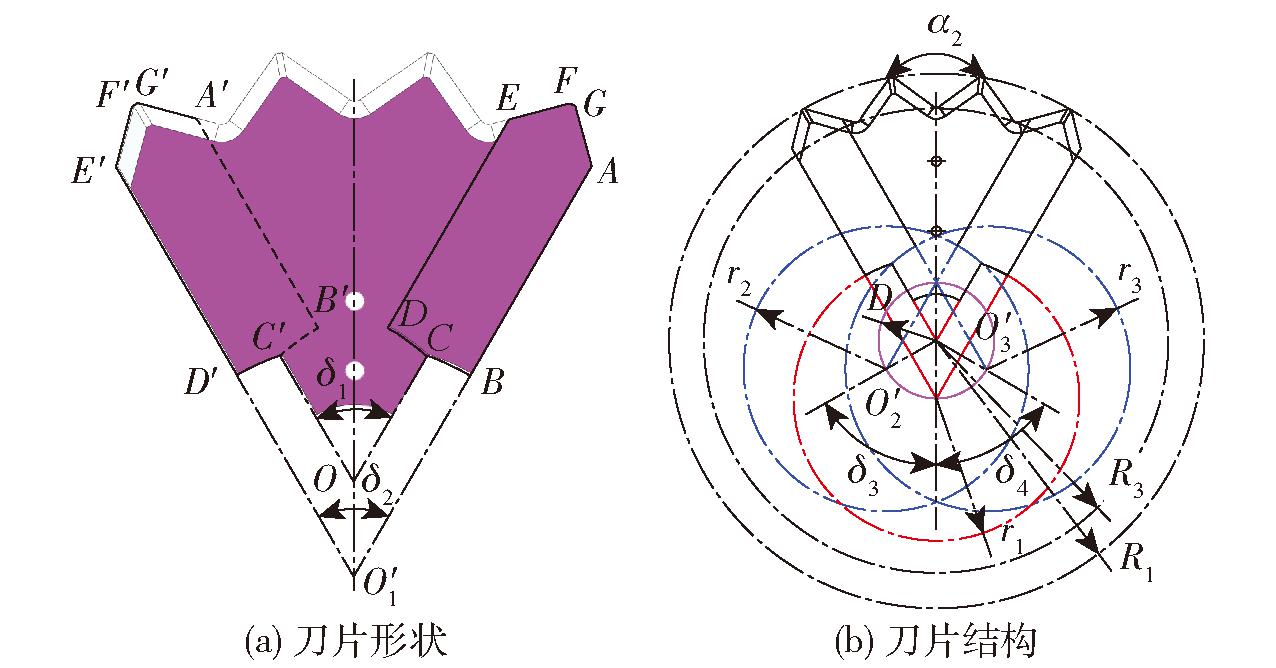

2.1.3 星齿刀切割秸秆分析

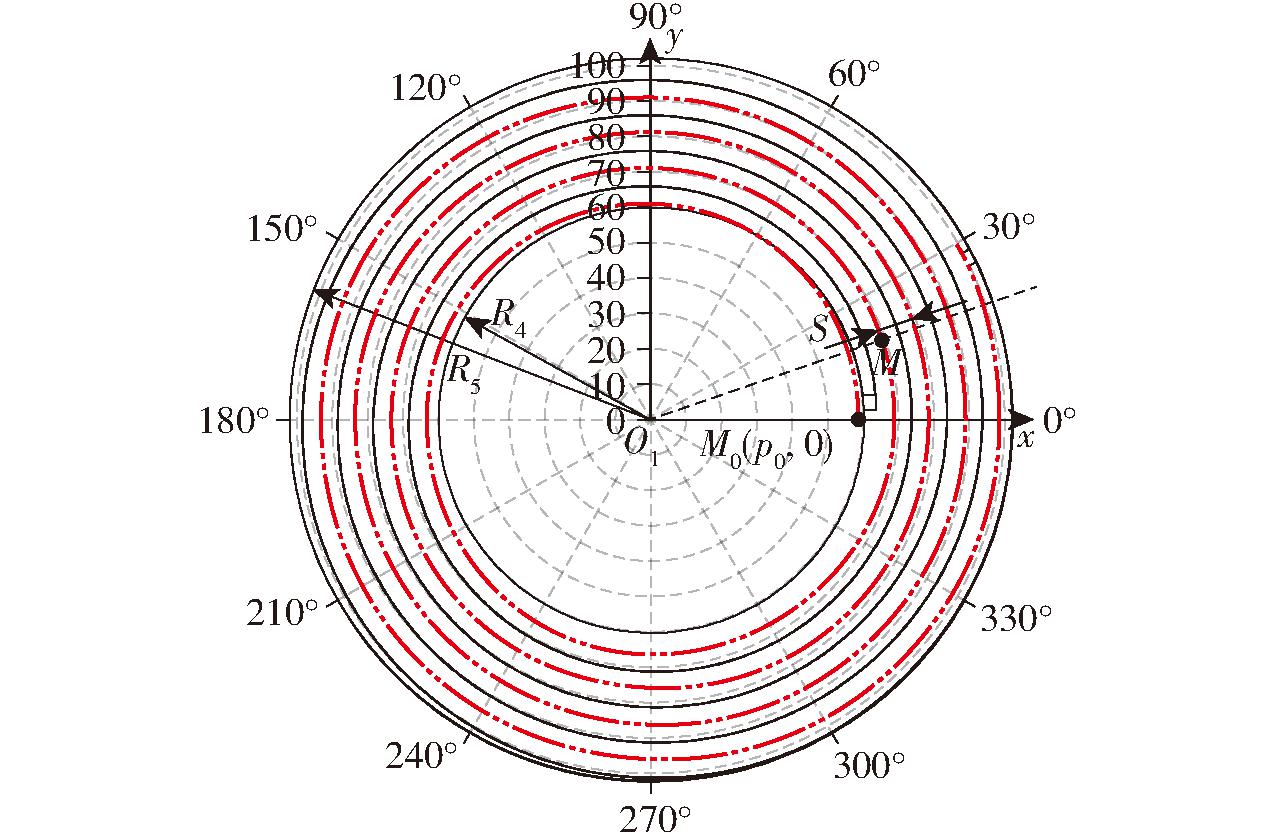

星形圆盘在切割秸秆时,土壤对秸秆的支持力为Fn,土壤对秸秆的摩擦力为Ff2,刀片对秸秆法向作用力为Fr,刀片对秸秆切向作用力为Ft,地表水平面与法向作用力夹角为τ,秸秆受力状态如图4所示。

图4 秸秆受力分析图

Fig.4 Force analysis of straw

由受力平衡条件可得

Fn=Frsinτ+Ftcosτ

(2)

若秸秆在地表不发生移动,应满足

Ff2≥Frcosτ-Ftsinτ

(3)

其中

Ff2=μ2Fn Ft=μ1Fr

式中 μ1——刀片与秸秆动摩擦因数

μ2——土壤与秸秆动摩擦因数

整理式(2)和式(3)可得

(4)

夹角τ应满足式(4),刀片与秸秆动摩擦因数μ1取0.12,土壤与秸秆动摩擦因数μ2取0.18,夹角τ应大于72.95°。结合图5,夹角τ越大,刀片对秸秆的作用力Fr在竖直方向上的分力就越大,越利于刀片切割秸秆。但当夹角τ大于90°时,刀片齿尖先与土壤接触,刀片刃口需要向内凹陷,不符合星齿设计,也无法满足秸秆切割要求,因此夹角τ应满足72.95°≤τ<90°。

图5 星齿刀片入土示意图

Fig.5 Schematic of star-toothed blades into soil

在星齿刃接触土壤过程中,随着入土深度增加,τ不断增大,刃口对秸秆的作用力Fr在竖直方向上的分力也不断增大。若秸秆无法被切断,可以伸展刀片,刀片伸展后,圆盘刀旋转中心到刃口与秸秆的接触点距离R7增加,在τ不断增大的同时,刀片入土深度也从原本的h0变为h′0,保证秸秆能够顺利切断。

在作业过程中,刀片星齿齿根刃口首先与土壤接触,随着刀片旋转,圆盘刀旋转中心到刃口与秸秆的接触点距离R7随着机具前进也在不断增加,结合图5可得

(5)

α2=2(α3+α4)

(6)

其中

α3=90°-τ

α4=90°-ψ

式中 α3——星齿齿根的刃口与地表水平面的夹角,(°)

α4——刃口与秸秆接触点半径方向与地表水平面夹角,(°)

ψ——刃口与秸秆接触点半径方向与竖直方向夹角,(°)

由于圆盘半径R1为230 mm,星齿齿根圆半径R2为200 mm,则R7为200~230 mm,ψ为49.6°~55.6°。结合夹角τ,可得α4+α3为34.4°~57.6°,为了便于刀片加工,α2取110°。刀片实物如图6所示,为保证刀片硬度,材料选用65Mn钢。

图6 星齿刀片实物图

Fig.6 Object diagram of star-toothed blade

在圆盘直径调节过程中,变径机构结构参数影响圆盘直径调节效果,为确定变径机构相关结构参数,阐明结构调节原理,对圆盘变径机构及其受力情况进行分析。

2.2.1 变径原理

变径机构是调节圆盘直径的关键部件。驱动伞齿轮与调径锥齿轮背面的锥形齿啮合形成齿轮传动系统,驱动伞齿轮可带动调径锥齿轮转动。调径锥齿轮正面设计有基于阿基米德螺旋线原理的端面螺纹,而伸缩杆底部则配备了与端面螺纹相匹配的齿。端面螺纹将齿轮转动转换为伸缩杆横向移动,伸缩杆移动带动刀片伸展与收缩,从而实现圆盘直径调节。

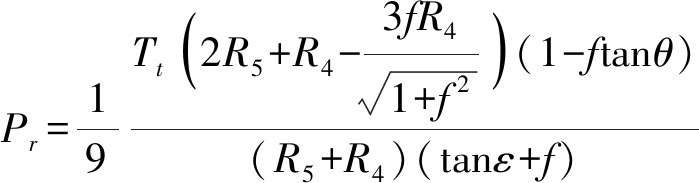

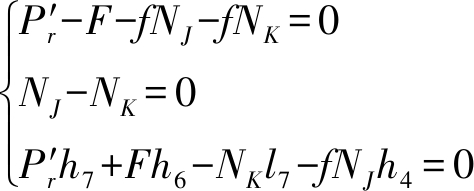

2.2.2 驱动伞齿轮受力

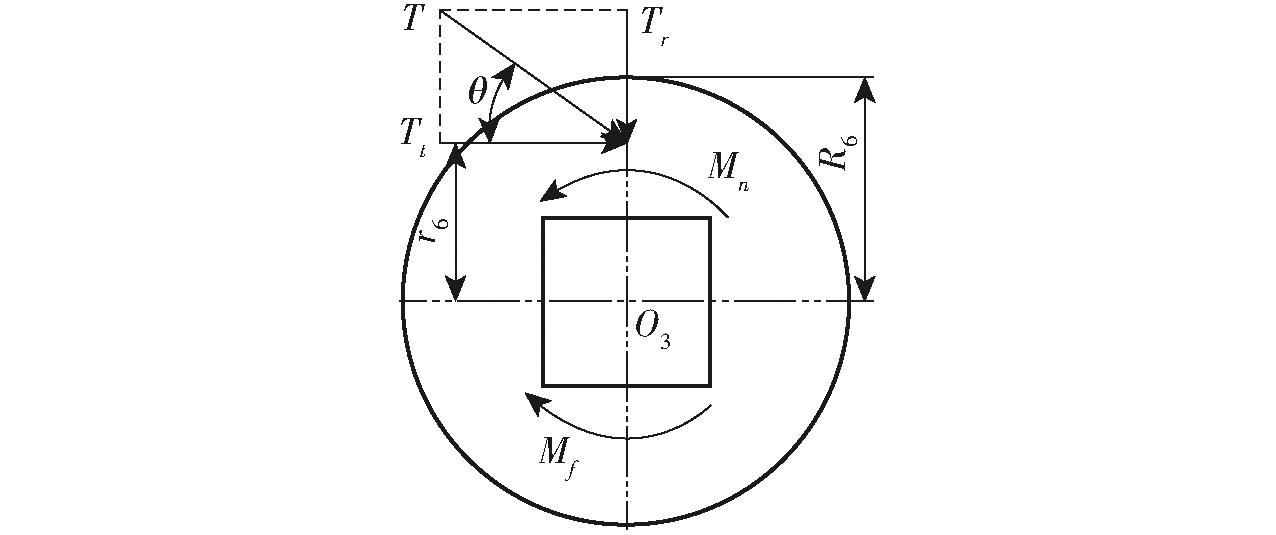

图7为驱动伞齿轮受力简图。若驱动伞齿轮匀速转动,驱动力矩为Mn,此时,驱动伞齿轮受到的摩擦力矩为Mf,调径锥齿轮与驱动伞齿轮啮合时驱动伞齿轮受调径锥齿轮力的作用,其正压力在伞齿端面投影为T,驱动伞齿轮大端齿顶圆半径为R6,齿宽中点处分度圆半径为r6,r6约为R6的3/4,驱动伞齿轮齿形压力角为θ。驱动伞齿轮沿轴线达到力矩平衡,即

Mn-Mf-Ttr6=0

(7)

图7 驱动伞齿轮受力简图

Fig.7 Force on drive bevel gear

由于调径锥齿轮与驱动伞齿轮啮合时两构件的接触面不是平面,引入当量摩擦因数fv以简化计算,可得

Mf=fvTrR6

(8)

其中![]()

(9)

式中 f——齿轮接触面间摩擦因数

由图7可知,正压力切向分力Tt=Tcosθ,径向分力Tr=Tsinθ,驱动调径锥齿轮的转动的力是由T的切向分力Tt产生,因此有

(10)

由式(10)可知,在齿轮传动过程中驱动调径锥齿轮旋转切向力Tt与驱动伞齿轮驱动力矩Mn成正比,与驱动伞齿轮大端齿顶圆半径R6成反比,取R6为16 mm。摩擦因数为定值,压力角θ增大,驱动力Tt减小。

2.2.3 调径锥齿轮设计

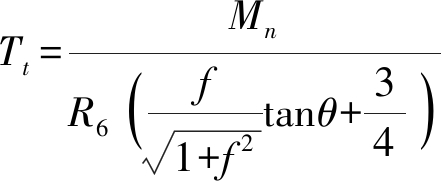

阿基米德螺线具有等速性[30],调径锥齿轮正面的端面螺纹采用阿基米德螺旋线,其螺纹牙型为矩形,牙厚为5 mm,高为7 mm。螺纹上动点M绕点O1作等角速度旋转一周,同时动点M 沿直线O1M作等速直线移动,其在直线O1M上移动距离即为阿基米德螺线导程S,为了确保伸缩杆能够稳定伸缩,导程不宜过大,因此选择螺线导程为 10 mm。 以点O1为圆点,以射线O1M初始位置为x轴,建立如图8所示的笛卡尔坐标xO1y,设M0 (p0, 0) 为动点M运动初始位置,动点M在直线O1M上匀速运动,直线绕点O1 匀速转动。此时螺旋线参数方程为

(11)

图8 调径锥齿轮上部端面螺纹

Fig.8 End face thread of upper part of adjustable diameter bevel gear

式中 p0——点M在x轴初始坐标

t——螺旋线圈数

调径锥齿轮与腔体配合,齿轮内圆半径R4取59 mm,外圆半径R5取102 mm,为保证矩形螺纹牙在起点和终点厚度,取动点M初始位置p0为58.5 mm,螺旋线圈数t为0~4.083。

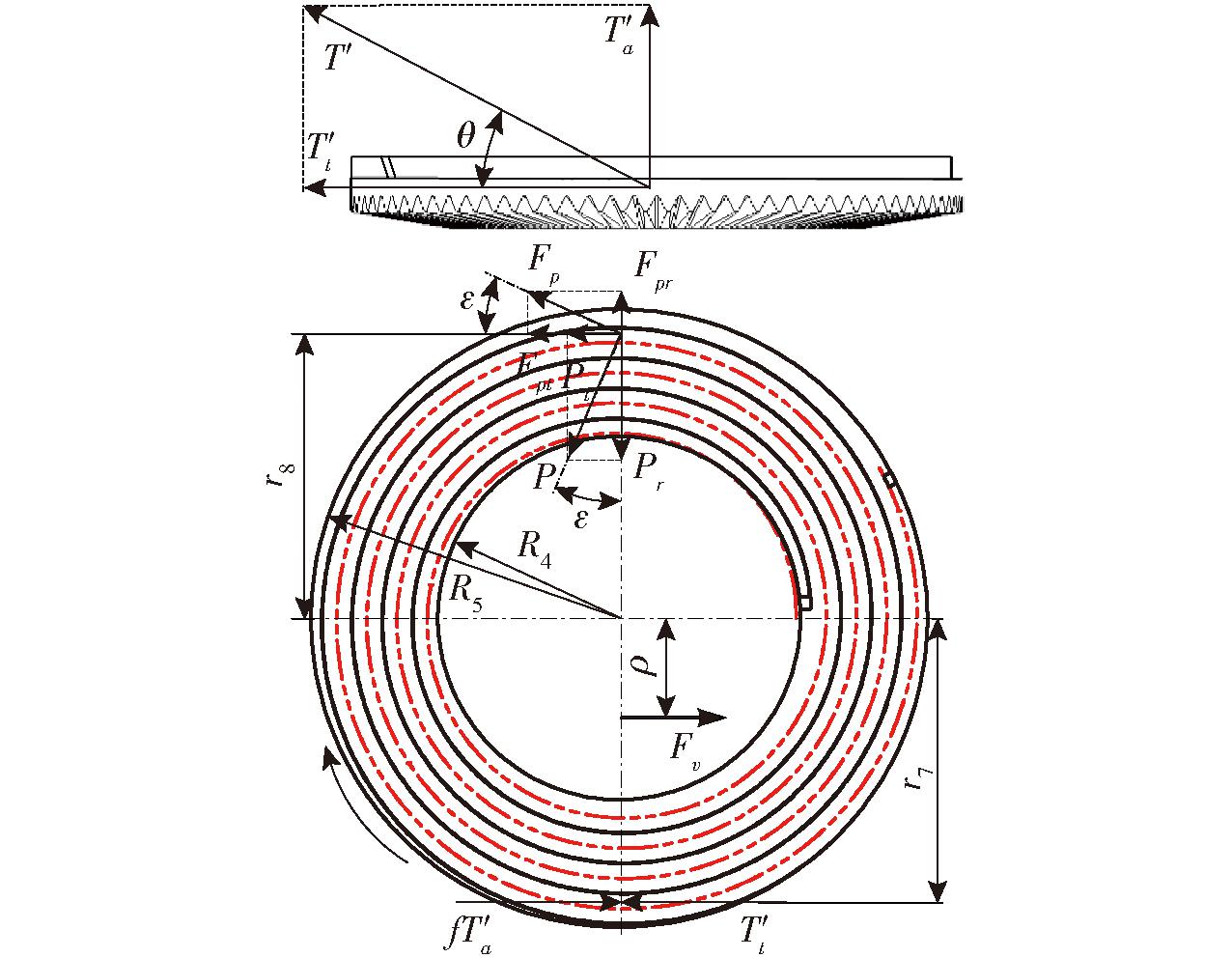

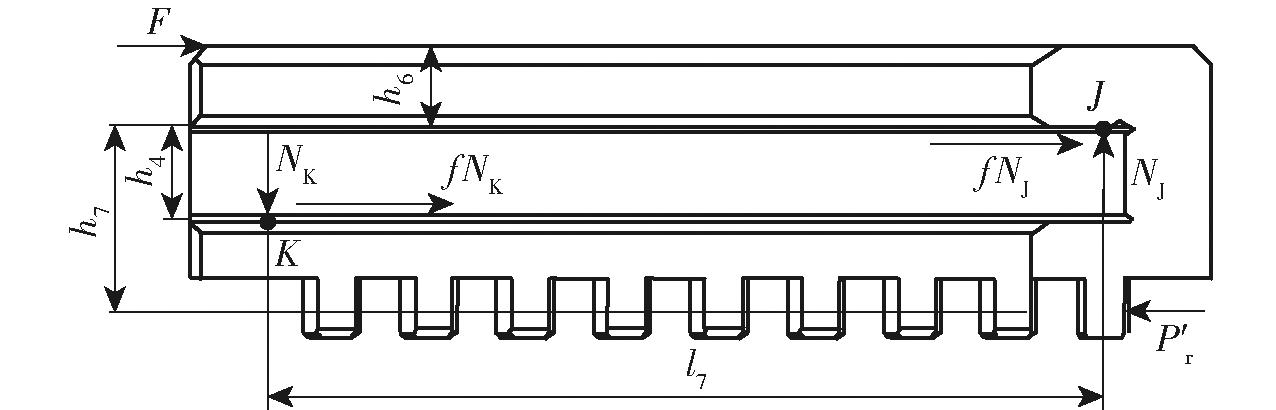

调径锥齿轮上部端面螺纹与伸缩杆配合,下部与驱动伞齿轮配合,其受力情况如图9所示(由于伸缩杆对称分布,仅对单个伸缩杆的受力进行分析)。调径锥齿轮受T的反作用力T′的作用,以及由T′a产生的调径锥齿轮上端面摩擦阻力fT′a和由T′t产生的调径锥齿轮内孔摩擦阻力矩ρFv的作用,端面螺纹则受到伸缩杆底部齿弧面的法向反力P和摩擦力Fp的作用,忽略驱动伞齿轮轮齿轴向分力对调径锥齿轮的作用。可得调径锥齿轮平衡方程为

(12)

图9 调径锥齿轮受力图

Fig.9 Force on adjustable diameter bevel gear

其中![]()

(13)

式中 T′a——反作用力产生轴向力,N

T′t——反作用力产生径向力,N

r7——端面螺纹轮齿齿宽中点处分度圆半径,mm

r8——调径锥齿轮上表面端面螺纹与伸缩杆牙弧接触半径,mm

Fv——调径锥齿轮内孔摩擦阻力,mm

Pt——法向反力P在调径锥齿轮切向分量,N

Fpt——摩擦力Fp在调径锥齿轮切向分量,N

ρ——摩擦圆半径,mm

取端面螺纹轮齿齿宽中点处分度圆半径r7为

(14)

调径锥齿轮与伸缩杆配合时,假设调径锥齿轮上表面端面螺纹与伸缩杆牙弧接触半径r8为

(15)

由图9可知,Pt=Psinε,FPt=FPcosε=fPcosε,其中ε为端面螺纹螺旋升角。结合式(13)~(15)得

(16)

伸缩杆对调径锥齿轮的径向力为Pr,由图9可知Pr=Pcosε,由作用力与反作用力定律可知,T′t=Tt,代入式(16)得

(17)

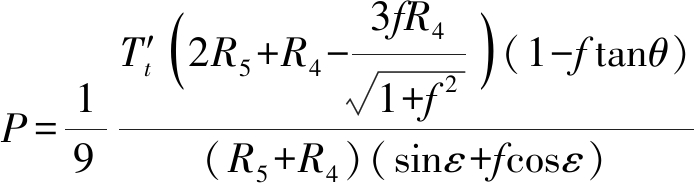

2.2.4 伸缩杆设计

圆盘刀在伸缩过程中,各刀片在径向运动的距离相同,伸缩杆安装顺序及各参数配合是刀片顺利伸缩的重要保证。伸缩杆为工字形结构,如图10c所示。对伸缩杆进行编号,并按图10a所示的顺序安装,伸缩杆安装顺序与靠近伸缩杆头部的第1个齿的中心到圆心O2距离Di有关,不同伸缩杆靠近头部的第1个齿的中心到圆心O2的距离不同,满足关系

(18)

图10 伸缩杆安装示意图

Fig.10 Schematics of telescopic pole installation

式中 Di——靠近伸缩杆Ki头部第1个齿的中心到圆心O2距离

i——伸缩杆编号

各伸缩杆底部齿的两齿间中心距离为S,齿的结构如图10b所示,为保证齿能在调径锥齿轮上的端面螺纹中顺利滑动,齿的内半径r4应大于R5,取r4为104 mm,其圆心与伸缩杆中心线的距离为l4,齿外半径r5应小于R4,取r5为57 mm,其圆心与伸缩杆中心线距离为l5,l4和l5应根据齿加工工艺确定, l4和l5分别取1.5 mm和0.5 mm;中心处齿厚h1为4.8 mm。此时,伸缩杆底部齿与调径锥齿轮上的端面螺纹配合能够保证刀片同步伸缩。

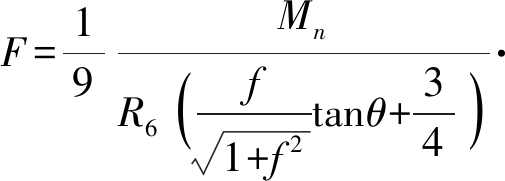

伸缩杆受力如图11所示。伸缩杆与刀片固定连接,假设土壤给刀片的作用力为F,则伸缩杆也受到相同大小的力F作用。如果对刀片进行调整,调径锥齿轮端面螺纹给伸缩杆的驱动力为P′r,伸缩杆工字型导轨上、下点J和点K与外腔腔体接触,受到接触点正压力NJ、NK和摩擦力fNJ、fNK的作用。根据力和力矩平衡原理,可得

(19)

图11 伸缩杆受力图

Fig.11 Force diagram of telescopic rod

式中 h6——点J到伸缩杆上表面距离,mm

h7——点K到伸缩杆底部齿齿高中心距离,mm

求解方程组(19)可得

(20)

由式(20)可知,作用力F受伸缩杆结构的影响较大。为使伸缩杆更好地与端面螺纹配合,将伸缩杆底部齿高度h2设计为6.2 mm;为了保证强度,伸缩杆宽度l2设计为27 mm,高度h3设计为25 mm;工字形结构中部宽度l3设计为16 mm,高度h4为10 mm, 翼缘厚度h5为5.8 mm,翼缘宽度l6为 5.5 mm。 伸缩杆总长度为106 mm,安装后各伸缩杆头部位于同一个圆O2上,圆O2半径Rd随伸缩杆伸缩变化,圆最小时半径Rd为6 mm,该半径为 6~56 mm, 满足圆盘刀片伸缩需求。

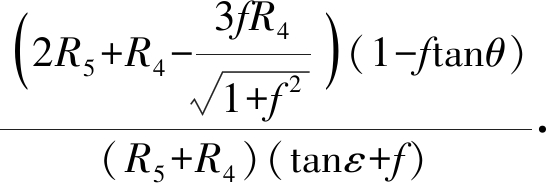

综合式(10)、(17)、(20),对于输入的扭矩为Mn时,可得伸缩杆作用力F为

(21)

由式(21)可知,在直径调整过程中,刀片作用力F与驱动力矩、结构参数和摩擦因数等有关。在驱动伞齿轮大端半径R5,压力角θ,调径锥齿轮内、外半径R4、R5等结构参数一定时,驱动力矩Mn和摩擦因数f对作用力F的影响较大。

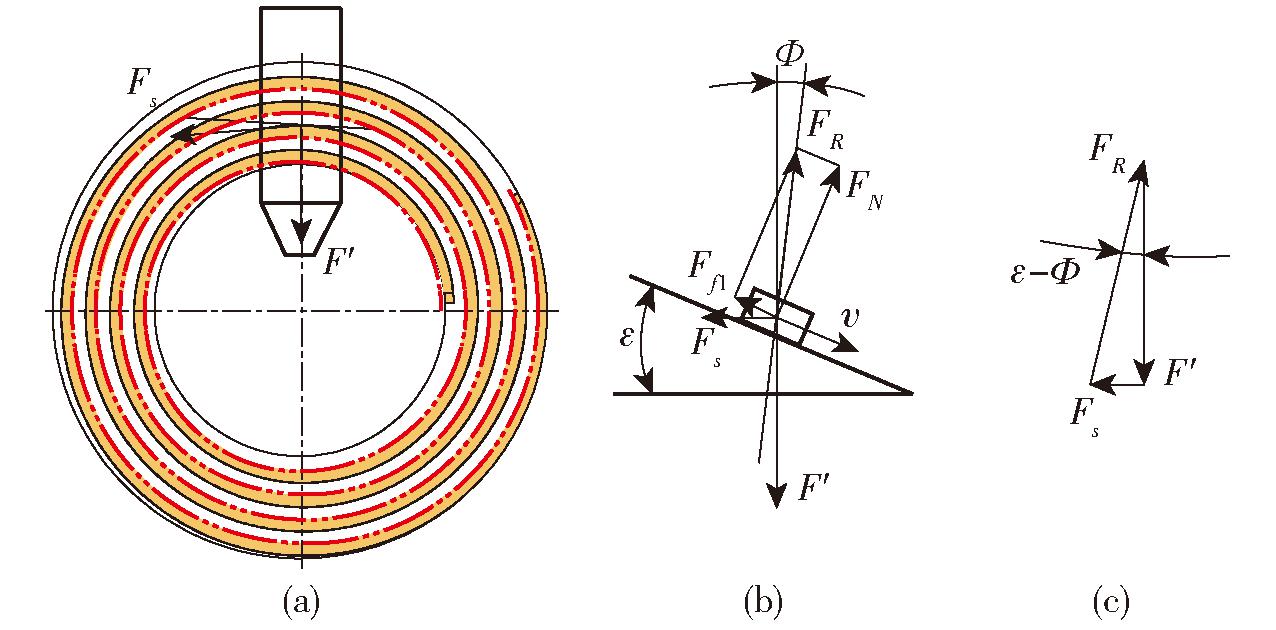

2.2.5 变径机构驱动力矩

调径锥齿轮端面螺纹与伸缩杆下方的齿所构成的螺纹副应具有自锁能力,确保切茬圆盘在切割土壤和秸秆过程中尺寸保持不变。此时,端面螺纹副受力情况如图12所示。以其中1个伸缩杆为研究对象,假设星齿刀片对伸缩杆的作用力F′集中于啮合点,Fs为作用于啮合点的水平推力,啮合点切线倾斜度称为螺旋升角。螺纹副相对运动近似于滑块在斜面上运动,如图12b所示。斜面倾角ε为螺旋升角, FN为螺纹斜面法向反力,Ff1为端面齿轮与伸缩杆底部齿之间的摩擦力,Φ为摩擦角,FR为法向反力FN与摩擦力Ff1的合力。

图12 端面矩形螺纹受力图

Fig.12 Force diagrams for end face rectangular thread

假如伸缩杆在径向力F′作用下收缩,相当于滑块沿斜面等速下降,此时,作用力F′驱动伸缩杆径向移动,由于摩擦力Ff1与伸缩杆运动方向相反,因此总反力FR与径向力F′夹角为ε-Φ。由力学平衡条件,FR、F′和Fs组成力平衡多边形,如图12c所示,此时满足

(22)

由式(22)可知,若ε<Φ,Fs为负值,表明为使滑块沿斜面下滑必须增加一个反方向水平力,若没有反方向的力,无论径向力F′多大,滑块都不会在F′作用下自行下滑,伸缩杆处于自锁状态,刀片保持固定形状。而这一反方向的力可由驱动伞齿轮传递给端面齿轮,再由端面齿轮提供。

螺旋升角满足ε=arctan(S/(πR0)),取10 mm,R0为螺纹中径,取118~204 mm;摩擦角满足Φ=arctanf,金属间摩擦因数为0.07~0.15。即满足S/R0<πf,其中,S/R0最大值为0.084,πf最小值为0.219 8,满足要求,此时ε<Φ,说明刀片在切割土壤过程中,圆盘能保持形状,不会因土壤作用力过大而发生变化。

若将圆盘直径调小,伸缩杆向中心移动,此时使端面齿轮转动力矩Mp为

(23)

整理得

(24)

为确定使端面齿轮转动的力矩,利用扭矩扳手对驱动伞齿轮扭矩进行测量,如图13所示。在刀片未安装情况下,测得驱动伸缩杆运动最大扭矩为2.879 N·m,代入式(21),并结合表1所示圆盘具体参数,可得作用力F为185.57 N。F=F′,结合式(24)可知,此时端面齿轮转动力矩为1.4 N·m。因此,在刀片未受力时,端面齿轮产生扭矩1.4 N·m即可带动伸缩杆收缩。

表1 变径机构参数

Tab.1 Parameters of variable diameter mechanism

参数fε/(°)θ/(°)h6/mmh7/mml7/mm数值0.151.14209.218.983

图13 驱动伞齿轮扭矩测量

Fig.13 Torque measurement of drive bevel gear

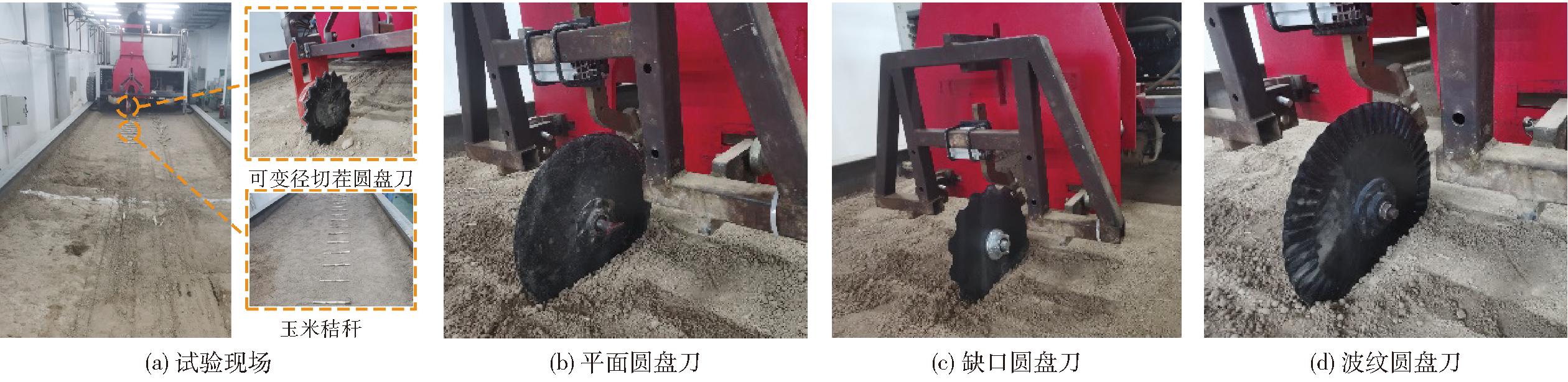

试验于2024年3月5—8日在中国农业大学工学院进行,试验土壤类型为壤土,为保证土槽土壤物理状况与田间情况一致,对土槽内土壤进行旋耕、刮平、镇压等操作[31],控制土壤100 mm处土层紧实度为(450±50) kPa,然后将20根玉米秸秆间隔40 cm顺序铺放于试验区土壤上表面。玉米秸秆选择无病害植株,去除顶部较细的部分以及植株上的叶子,选择粗细均匀的中部,长度约为40 cm,秸秆平均含水率为7.03%。试验所用主要设备有:土槽台车测试系统、卷尺、可变径切茬圆盘刀、平面圆盘刀(460 mm)、缺口圆盘刀(460 mm)和波纹圆盘刀(460 mm)、SC-900型土壤紧实度仪等。试验现场如图14所示。

图14 土槽试验

Fig.14 Soil bin tests

在试验过程中,利用土槽试验车控制台控制机组前进速度以及装置入土深度。为保证各试验具有相同条件,在每次试验结束后将土壤表面秸秆清理干净,同时对土壤进行刮平、镇压等处理,之后重新铺上相同数量新秸秆。试验过程中,试验区长度设为15 m,试验区前部预留长度为5 m,以供试验车加速,保证试验车能达到设定速度。

可变径切茬圆盘由于直径调节机构的存在,本身具有一定质量,在装置作业过程中,比传统被动式切茬圆盘所需下压力更小,但其所需的牵引力与圆盘在切割秸秆和入土过程中的受力以及圆盘自身的结构有关,因此试验以玉米秸秆切断率以及装置前进过程中所需的牵引力为试验指标。

3.2.1 切断率

秸秆切断率是圆盘式切茬刀性能的重要指标之一[5]。将秸秆均匀铺在装置的作业区,在机组前进速度为4 km/h,在与传统圆盘的对比试验中入土深度分别为50 mm和100 mm条件下,机组匀速通过铺设秸秆带;在自身性能试验过程中,保持圆盘轴心与地面位置不变,分别将变径切茬圆盘直径调整至500 mm和560 mm,机组匀速通过铺设秸秆带。作业后秸秆断开为两部分即可视为被切断,其余视为未被切断。统计被切断的秸秆总数并计算秸秆的切断率,试验重复进行3次,并取其平均值,切断率计算式为

(25)

式中 η——秸秆切断率,%

Qd——被切断秸秆数

Qt——总秸秆数

3.2.2 牵引力

牵引力由现场试验车数据采集系统采集。试验车与装置一起移动时,力信号通过力传感器记录并保存到便携式计算机中,转换为Excel表格后进行处理,每次测试结果均使用耕作过程中8 m作业区域过程中牵引力平均值。

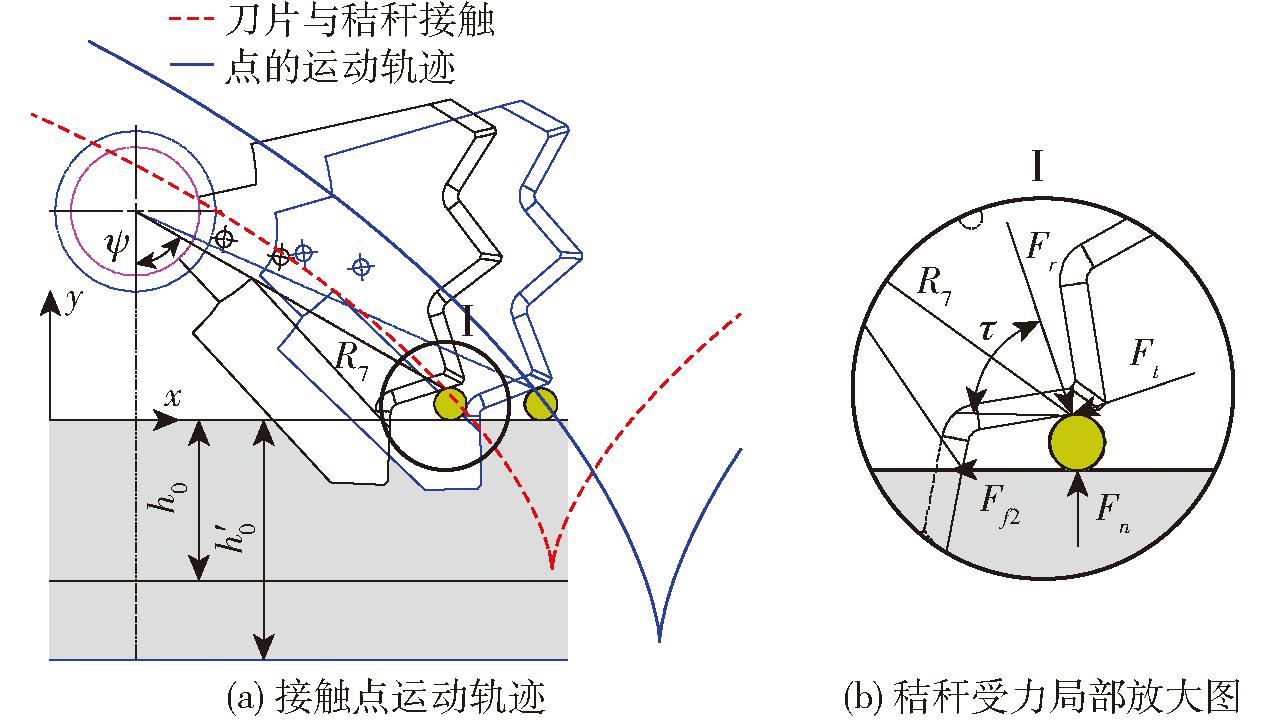

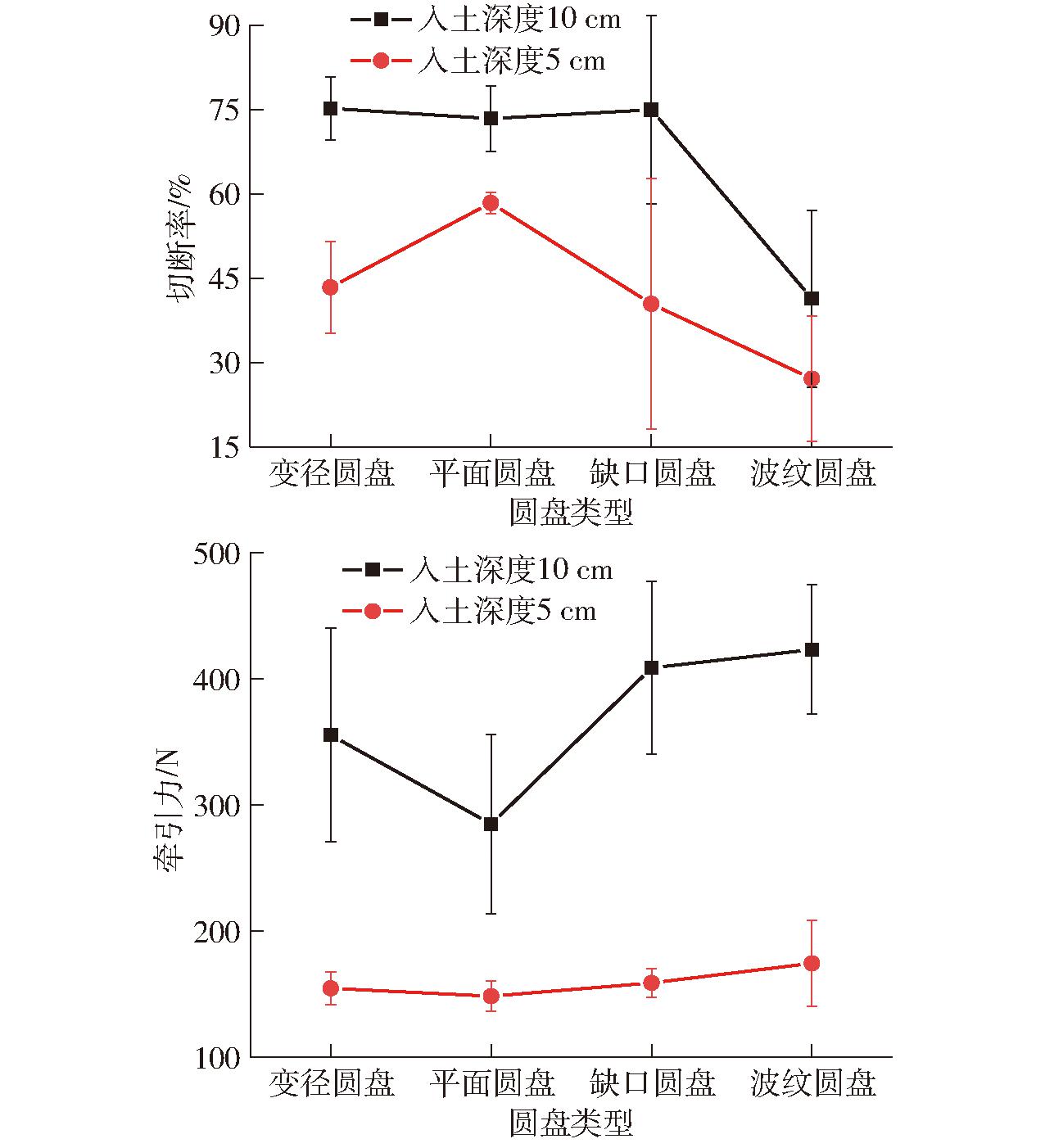

试验结果如图15所示。由图15可得,在土槽试验时,设计的可变径切茬圆盘当直径为460 mm、入土深度为10 cm时,切断率为75.16%,优于缺口圆盘刀74.92%、平面圆盘73.35%和波纹圆盘刀41.36%,分别高0.32%、2.46%、81.74%;平均牵引力为355.27 N,低于缺口圆盘408.56 N和波纹圆盘422.92 N,低约13.04%和16%,但高于平面圆盘284.63 N,高约24.82%。当入土深度为5 cm时,由于星齿存在,秸秆容易在圆盘入土过程卡在两个星齿中间,不能被完全切断,此时秸秆切断率较低,为43.38%,低于平面圆盘58.35%,但高于缺口圆盘40.42%和波纹圆盘27.14%。此时牵引力为154.52 N,高于平面圆盘148.36 N,但低于缺口圆盘158.89 N和波纹圆盘174.41 N。通过土槽试验可以看出,当入土深度较浅时,变径圆盘作业性能略低于平面圆盘,随着入土深度增加,变径圆盘性能较其他类型的圆盘有一定提升。

图15 试验结果

Fig.15 Results of test

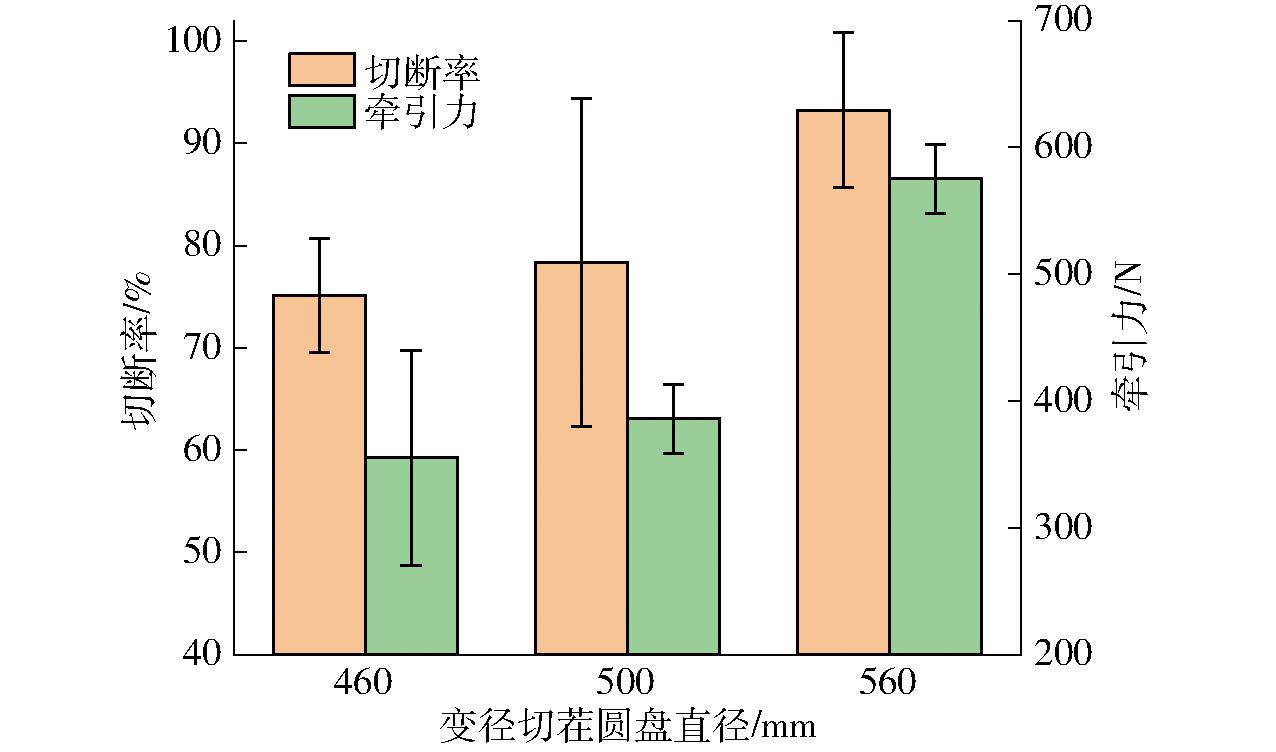

如图16可知,保持圆盘轴心与地面位置不变,随着变径圆盘直径增加,秸秆切断率得到提升,在圆盘直径达到最大时,秸秆切断率达到93.25%,但其所需的牵引力由355.27 N,提高至575.18 N。随着圆盘直径增大和刀片入土深度增加,秸秆切断率得到提升,同时,土壤对圆盘阻力也随之增大,牵引力增加。

图16 变径切茬圆盘性能试验结果

Fig.16 Results of performance tests on variable diameter stubble cutting disc

为验证可变径切茬圆盘刀在免耕作业时的工作性能,于2024年3月在河南省洛阳市瀍河回族区白马寺镇进行田间试验,试验田土壤类型为棕壤土,地表2.5 cm处土壤紧实度456 kPa,5 cm为912 kPa,10 cm为817 kPa, 0~10 cm处土层土壤含水率为15.3%。试验时天气晴朗,平均气温为10℃。试验时前茬作物为玉米,地表有秸秆残茬,受限于农时,地表作物残茬已分解腐化,为更好地计算秸秆切断率,取20根长度为40 cm左右的玉米秸秆均匀铺在播种带上,玉米秸秆含水率为8.36%。机具配套动力为新东方红-50型拖拉机,如图17所示。试验时分别调节切茬圆盘刀直径460、500、560 mm,并设置机具前进速度为 4 km/h, 切茬刀入土深度为50 mm。

图17 田间试验

Fig.17 Field experiment

作业完成后,对作业区域进内秸秆数量进行计数,秸秆完整无明显断口且仍在播种带上判定秸秆未被切断;秸秆被切茬圆盘刀切割断且断开部分在播种带一侧判定为秸秆被切断。按式(25)计算切断率。

每组试验进行3次,结果取平均值。试验结果表明,可变径切茬圆盘装置在作业行程中能连续正常作业,当变径切茬圆盘直径为460 mm时,平均切断率为95%;当直径为500 mm时,平均切断率为 96.67%;当直径为560 mm时,平均切断率为 98.33%。可变径切茬圆盘装置作业性能良好,能保证有较高的秸秆切断率。

(1)针对黄淮海地区免耕播种作业存在秸秆覆盖量大的问题,设计了一种可调节直径的切茬圆盘装置,该切茬刀具有较强的适应性,可根据地表秸秆量和不同土壤特性调整圆盘直径。

(2)通过理论分析确定了星齿刀片排布规律及其结构参数;结合力学模型,确定了变径机构结构参数及圆盘调节直径过程所需的扭矩。

(3)土槽试验结果表明,当直径为460 mm、入土深度为10 cm时,所设计的可变径切茬圆盘相对于平面圆盘切断率增加2.46%,牵引力增加24.82%;相对于缺口圆盘切断率增加0.32%,牵引力降低13.04%;相对于波纹圆盘切断率增加81.74%,牵引力降低16%。当入土深度为5 cm时,所设计的可变径切断圆盘相对于平面圆盘切断率降低25.67%,牵引力增加4.16%;相对于缺口圆盘切断率增加7.33%,牵引力降低2.75%;相对于波纹圆盘切断率增加59.81%,牵引力降低11.4%。当直径为500、560 mm时,秸秆切断率由直径在460 mm的75.16%增加到78.33%和93.25%,牵引力由355.27 N增加到385.8 N和575.18 N,圆盘直径增加,切茬性能增强,但是牵引力也随之增加。

(4)田间试验结果表明,当机具前进速度为4 km/h、可变径切茬圆盘直径为460 mm时,玉米秸秆平均切断率为95%;当直径为500 mm时,玉米秸秆平均切断率为96.67%;当直径为560 mm时,玉米秸秆平均切断率为98.33%。装置切割玉米秸秆残茬性能良好,能保证有较高的秸秆切断率。

[1] 何进, 李洪文, 陈海涛, 等. 保护性耕作技术与机具研究进展[J]. 农业机械学报, 2018, 49(4): 1-19.

HE Jin, LI Hongwen, CHEN Haitao, et al. Research progress of conservation tillage technology and machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(4):1-19. (in Chinese)

[2] ZENG Z, CHEN Y. Performance evaluation of fluted coulters and rippled discs for vertical tillage[J]. Soil and Tillage Research, 2018, 183: 93-99.

[3] FIAZ A, DING W, DING Q,et al. Forces and straw cutting performance of double disc furrow opener in no-till paddy soil[J]. PLOS ONE, 2015, 10(3): e0119648.

[4] MALASLI M Z, CELIK A. Disc angle and tilt angle effects on forces acting on a single-disc type no-till seeder opener[J]. Soil and Tillage Research, 2019, 194: 104304.

[5] ZENG Z, THOMS D, CHEN Y, et al. Comparison of soil and corn residue cutting performance of different discs used for vertical tillage[J]. Scientific Reports, 2021, 11(1): 2537.

[6] KUMAR N, SAWANT C P, SHARMA R K, et al. Combined effect of disc coulters and operational speeds on soil disturbance and crop residue cutting under no-tillage system in soil bin[J]. Journal of Scientific &Industrial Research, 2021, 80(9): 739-749.

[7] WANG Q, ZHU L, LI M, et al. Conservation agriculture using coulters: effects of crop residue on working performance[J]. Sustainability, 2018, 10(11): 4099.

[8] XU G, XIE Y, PENG S, et al. Performance evaluation of vertical discs and disc coulters for conservation tillage in an intensive rice-wheat rotation system[J]. Agronomy, 2023, 13(5): 1336.

[9] 林静, 吕洲翼, 李宏哲, 等. 垄作免耕播种机被动式防缠绕破茬清垄装置设计与试验[J]. 农业机械学报, 2023, 54(6): 19-27,37.

LIN Jing, LÜ Zhouyi, LI Hongzhe, et al. Design and experiment of passive anti-winding stubble breaking and ridge cleaning device for no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(6):19-27,37. (in Chinese)

[10] 赵淑红, 王加一, 杨超, 等. 保护性耕作破茬碎土刀设计与试验[J]. 农业机械学报, 2019, 50(9): 57-68.

ZHAO Shuhong, WANG Jiayi, YANG Chao, et al. Design and experiment of stubble chopper under conservation tillage[J]. Transactions of the Chinese Society for Agricultural Machinery,2019,50(9):57-68. (in Chinese)

[11] 贾洪雷, 赵佳乐, 姜鑫铭, 等. 行间免耕播种机防堵装置设计与试验[J]. 农业工程学报, 2013, 29(18): 16-25.

JIA Honglei, ZHAO Jiale, JIANG Xinming, et al. Design and experiment of anti-blocking mechanism for inter-row no-tillage seeder[J]. Transactions of the CSAE, 2013, 29(18): 16-25. (in Chinese)

[12] 朱惠斌, 钱诚, 白丽珍, 等. 正反转动力式玉米切茬防堵装置设计与试验[J]. 农业工程学报, 2022, 38(1): 1-11.

ZHU Huibin, QIAN Cheng, BAI Lizhen, et al. Design and experiments of active anti-blocking device with forward-reverse rotation[J]. Transactions of the CSAE, 2022, 38(1): 1-11. (in Chinese)

[13] 张仕林, 黄玉祥, 赵宏波, 等. 切抛组合式小麦宽幅沟播破茬清秸防堵装置设计与试验[J]. 农业机械学报, 2024, 55(5): 40-52.

ZHANG Shilin, HUANG Yuxiang, ZHAO Hongbo, et al. Design and experiment of cutting and throwing combined anti-blocking device for wide-seedbed seeding of wheat[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(5):40-52. (in Chinese)

[14] 侯守印, 纪张驰, 薛东辉, 等. 适配免耕播种单体的清秸装置改进设计与试验[J]. 农业机械学报, 2023, 54(7): 111-122.

HOU Shouyin, JI Zhangchi, XUE Donghui, et al. Improved design and test of straw cleaning device suitable for no-tillage seeding unit[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(7):111-122. (in Chinese)

[15] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京: 中国农业科学技术出版社,2007.

[16] 张喜瑞, 何进, 李洪文, 等. 免耕播种机驱动圆盘防堵单元体的设计与试验[J]. 农业工程学报, 2009, 25(9): 117-121.

ZHANG Xirui, HE Jin, LI Hongwen, et al. Design and experiment on the driving disc of anti-blocking unit for no-tillage planter[J]. Transactions of the CSAE, 2009, 25(9): 117-121. (in Chinese)

[17] 贾洪雷, 郭明卓, 郭春江, 等. 免耕播种机动态仿生破茬装置设计与参数试验优化[J]. 农业机械学报, 2018, 49(10): 103-114.

JIA Honglei, GUO Mingzhuo, GUO Chunjiang, et al. Design of dynamic bionic stubble cutting device and optimization test of parameters[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(10):103-114. (in Chinese)

[18] 黄玉祥, 高鹏洋, 张庆凯, 等. 免耕播种机切茬导草组合式草土分离装置设计与试验[J]. 农业机械学报, 2020, 51(5): 67-78.

HUANG Yuxiang, GAO Pengyang, ZHANG Qingkai, et al. Design and experiment of grass-soil separation device with combination of stubble cutting and grass guiding used for no-till planter[J]. Transactions of the Chinese Society for Agricultural Machinery,2020,51(5):67-78. (in Chinese)

[19] 白晓虎, 林静, 吕长义, 等. 免耕播种机圆盘破茬刀工作性能分析与试验[J]. 农业工程学报, 2014, 30(15): 1-9.

BAI Xiaohu, LIN Jing, LÜ Changyi, et al. Analysis and experiment on working performance of disc coulter for no-tillage seeder[J]. Transactions of the CSAE, 2014, 30(15): 1-9. (in Chinese)

[20] 朱瑞祥, 李成鑫, 程阳, 等. 被动式圆盘刀作业性能优化试验[J]. 农业工程学报, 2014, 30(18): 47-54.

ZHU Ruixiang, LI Chengxin, CHENG Yang, et al. Working performance of passive disc coulter[J]. Transactions of the CSAE, 2014, 30(18): 47-54. (in Chinese)

[21] 王庆杰, 曹鑫鹏, 王超, 等. 东北黑土地玉米免少耕播种技术与机具研究进展[J]. 农业机械学报, 2021, 52(10): 1-15.

WANG Qingjie, CAO Xinpeng, WANG Chao, et al. Research progress of no/minimum tillage corn seeding technology and machine in Northeast Black Land of China[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(10):1-15. (in Chinese)

[22] 林静, 李宝筏, 李宏哲. 阿基米德螺线型破茬开沟和切拨防堵装置的设计与试验[J]. 农业工程学报, 2015, 31(17): 10-19.

LIN Jing, LI Baofa, LI Hongzhe. Design and experiment of Archimedes spiral type stubble breaking ditching device and stubble breaking anti blocking device[J]. Transactions of the CSAE, 2015, 31(17): 10-19. (in Chinese)

[23] 王加一, 赵淑红, 高连龙, 等. 玉米垄作随动自调刃口角被动圆盘式破茬刀设计与试验[J]. 农业机械学报, 2021, 52(11): 59-67.

WANG Jiayi, ZHAO Shuhong, GAO Lianlong, et al. Design and experiment of passive disc cutting blade in corn ridges[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(11):59-67. (in Chinese)

[24] 齐鹏. 免耕播种机破茬防堵装置设计与试验研究[D]. 沈阳:沈阳农业大学, 2017.

QI Peng. Design and experimental research on the residues cutting and anti blocking device of no-till seeder[D]. Shenyang: Shenyang Agricultural University, 2017. (in Chinese)

[25] MURRAY J R, TULLBERG J N, BASNET B B. Planters and their components: types, attributes, functional requirements, classification and description (ACIAR Monograph No. 121)[M]. Canberra: Australian Centre for International Agricultural Research, 2006.

[26] 曹鑫鹏, 王庆杰, 李洪文, 等. 玉米免耕播种机侧置切刀与拨茬齿盘组合清茬装置研究[J]. 农业机械学报, 2021, 52(3): 36-44.

CAO Xinpeng, WANG Qingjie, LI Hongwen, et al. Combined row cleaners research with side cutter and stubble clean disk of corn no-till seeder[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(3):36-44. (in Chinese)

[27] KUSHWAHA R L, VAISHNAV A S, ZOERB G C. Soil bin evaluation of disc coulters under no-till crop residue conditions[J]. Transactions of the ASAE, 1986, 29(1): 40-44.

[28] 齐关宇, 刘林, 赵艳忠, 等. 深松铲入土深度及铲形对耕作阻力影响[J]. 农机化研究, 2015, 37(11): 161-165.

QI Guanyu, LIU Lin, ZHAO Yanzhong, et al. Effects of subsoiler’s penetrating depth and spade shape on traction resistance[J]. Journal of Agricultural Mechanization Research, 2015, 37(11): 161-165. (in Chinese)

[29] 张李娴. 玉米秸秆力学特性的离散元建模方法研究[D]. 杨凌: 西北农林科技大学, 2017.

ZHANG Lixian. Research on the discrete element modeling method of corn stalk’s mechanical characteristics[D]. Yangling: Northwest A&F University,2017. (in Chinese)

[30] 安虎平, 张志梅, 王黎萍. 三爪卡盘机构及其夹紧力模型分析[J]. 制造技术与机床, 2020(6): 89-95.

AN Huping, ZHANG Zhimei, WANG Liping. Model analysis of three-jaw chuck mechanism and its clamping force[J]. Manufacturing Technology &Machine Tool, 2020(6): 89-95. (in Chinese)

[31] HASIMU A, CHEN Y. Soil disturbance and draft force of selected seed openers[J]. Soil and Tillage Research, 2014, 140: 48-54.