棉花是兼具“经济属性”和“战略属性”的农业作物,除了作为纺织业的重要原料外,还是制作硝化纤维、火药绵纸等工业产品的重要原料。我国棉花生产主要分布在新疆、黄河和长江流域,2023年棉花种植面积2.788×106 hm2,产量5.618×106 t[1]。受农时、气候、天气等多方面因素限制,棉花收获具有短时集中的特点,传统人工采摘效率低、成本高,难以满足农艺、农时的需求[2-3]。为提升棉花生产效率,以新疆生产建设兵团为代表的地区、农场等大面积推广机采棉,以实现棉花从种植、田间管理到采摘收获的全流程机械化操作,具有生产效率高、经济成本低、农业农时适应性好的优势,在我国棉花生产中占比逐渐升高[4](2024年,机采棉在北疆种植面积已超88%)[5]。

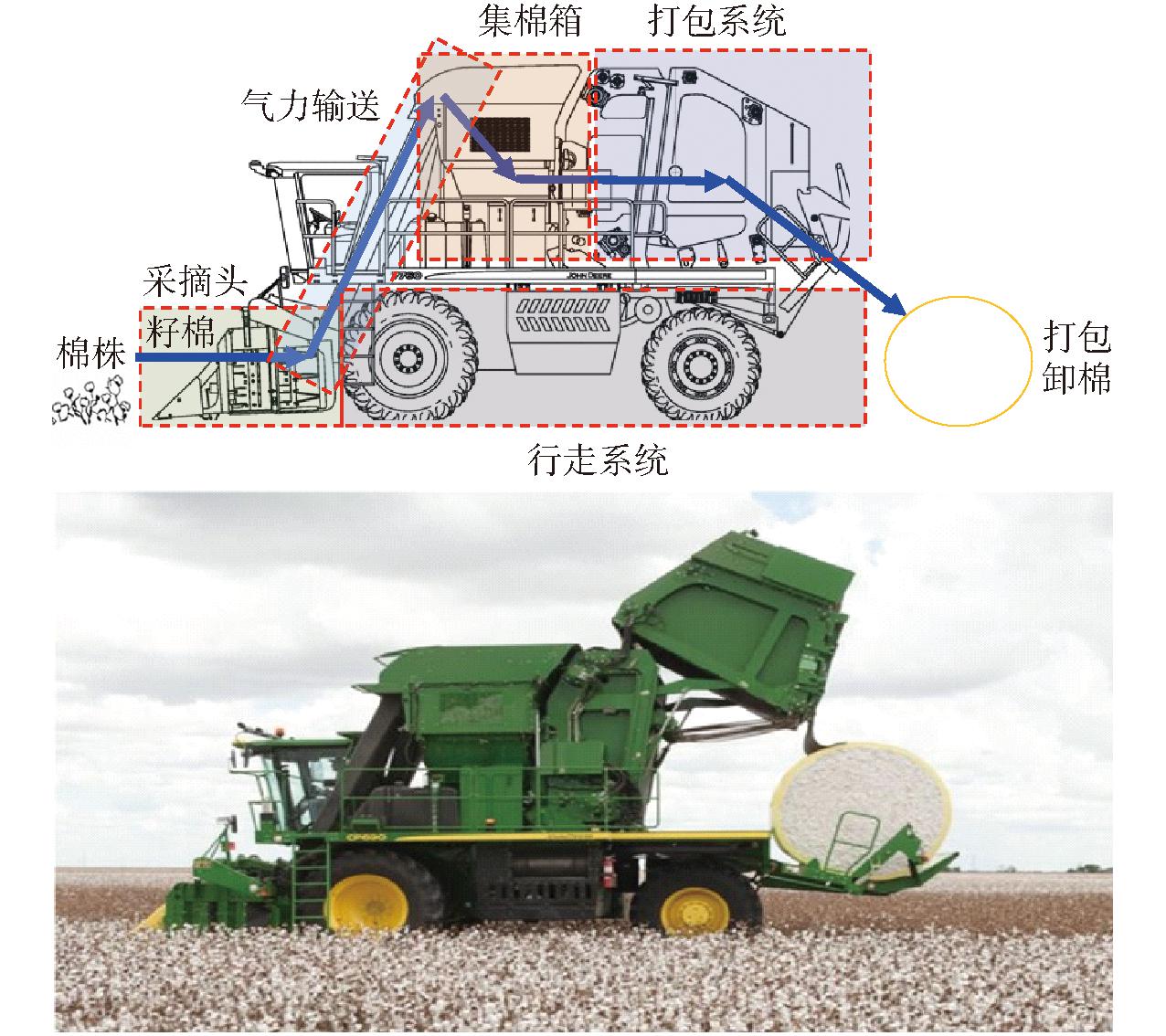

采棉是棉花机械化生产的关键步骤,采棉机是用于棉花机械化收获的核心装备,通过采摘、脱棉、气力输送、集棉打包等步骤实现棉花一体化收获。以市场常见的采棉打包一体机为例,采摘头通过摘锭将籽棉从棉株脱离后,气力输送系统利用气流将籽棉输送至集棉箱,最后打包机构将籽棉压缩成棉包。相比于水稻、小麦等大田收获机械,采棉机具有功率大(水稻收获机功率为37~95 kW,采棉机功率可达410 kW)、作业负荷大(水稻收获机3.5~4.0 hm2/d,采棉机4 hm2/h)、售价高(水稻收获机单台售价数十万元,采棉机售价200万元以上)的特点,是农业机械中的重大高端装备。近年来,随着“新疆棉”等事件的发生,国外采棉机装备与核心技术对我国封锁,使得采棉机国产化进一步提上日程。目前,以天鹅、沃得、钵施然、铁建等为代表的国产采棉机已经在国内市场占据主导地位,以采棉机及其部件为研究对象的论文数量也在逐年增加。然而,相比于约翰迪尔等国外采棉机,国产采棉机仍存在作业效率不高、采净率低、作业性能不稳定等不足,在棉花采摘机理、气力输送流场特性、整机结构优化设计与智能调控等方面有待深入研究和技术突破[6]。为全面及时地反映这一领域的发展动态,本文从采棉机的发展历程出发,结合采摘、气力输送、集棉打包、底盘行走和智能化等方面梳理国内外文献,总结和归纳当前研究的难点与不足,最后对采棉机设计分析、生产制造与智能化等未来研究方向进行分析和展望。

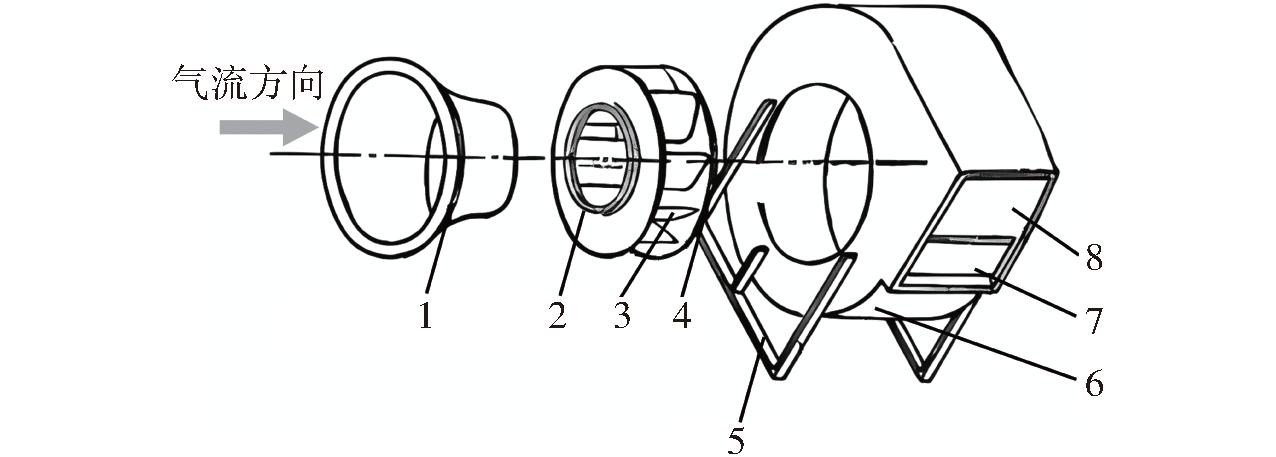

采棉机根据采摘头的工作原理及其采收特性可分为选收式和统收式两类。选收式采棉机的采摘头通过摘锭有选择地采摘籽棉,而统收式采棉机的采摘头在采收时不具选择性,称之为摘铃机。相比于其他类型的采棉机,水平摘锭式采棉机采净率高(约96%)、含杂率低(约10%),是当前市场的主流机型(图1)[7]。不同类型采棉机的详细分类及其特点见表1。

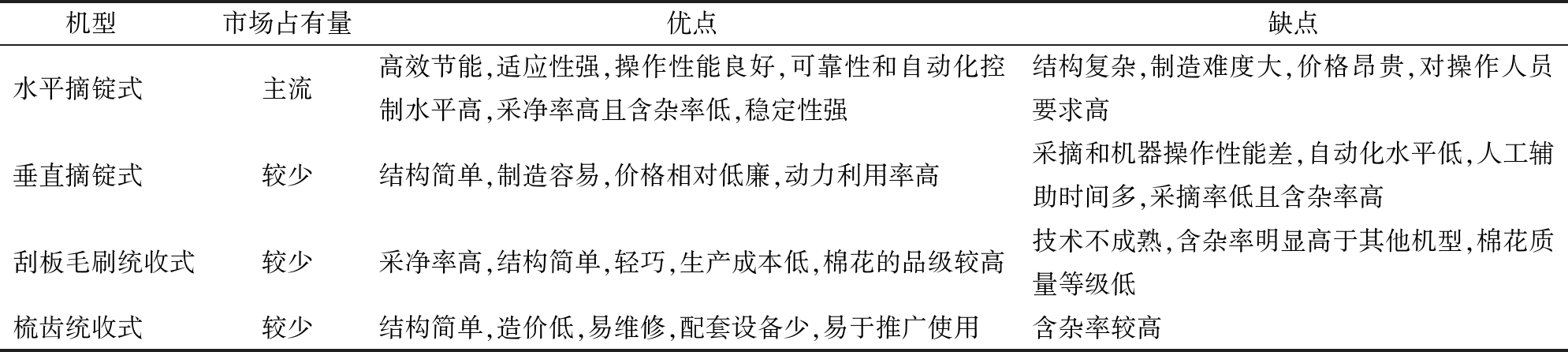

表1 采棉机类型及特点

Tab.1 Types and advantages and disadvantages of cotton pickers

机型市场占有量优点缺点水平摘锭式主流高效节能,适应性强,操作性能良好,可靠性和自动化控制水平高,采净率高且含杂率低,稳定性强结构复杂,制造难度大,价格昂贵,对操作人员要求高垂直摘锭式较少结构简单,制造容易,价格相对低廉,动力利用率高采摘和机器操作性能差,自动化水平低,人工辅助时间多,采摘率低且含杂率高刮板毛刷统收式较少采净率高,结构简单,轻巧,生产成本低,棉花的品级较高技术不成熟,含杂率明显高于其他机型,棉花质量等级低梳齿统收式较少结构简单,造价低,易维修,配套设备少,易于推广使用含杂率较高

图1 水平摘锭式采棉机部件构成和实物图

Fig.1 Components composition and physical drawing of horizontal picking cotton picker

国外采棉机发展历史较长,技术水平先进,应用经验丰富。美国、以色列和澳大利亚等棉花生产大国,采棉机技术不断革新,已实现了全面机械化采棉[8];希腊、西班牙等国家近一半的棉花也由机械采摘完成。美国对于采棉机的研究最早可追溯到1850年,并于1889年生产出世界上第1台采棉机,在20世纪40年代末期实现了采棉机的商业应用。20世纪60年代,液压、电子等领域技术进步,采棉机的性能得到了显著提升,棉花机械化采摘率不断提高。目前,国外采棉机以约翰迪尔[9](John Deere)与凯斯纽荷兰(Case IH)为代表,主要产品包括凯斯纽荷兰公司的CPX610、CE620、CE625型采棉机[10],约翰迪尔的7760、9976型6行采棉机,CP770型自走式打包摘棉机等[11](表2)。

表2 不同品牌打包式采棉机特点

Tab.2 Characteristics of different brands of packaged cotton picking machines

机型类型总体结构主要参数和特点约翰迪尔CP770型采棉机水平摘锭式采用全新的约翰迪尔发动机,功率为414kW,最大棉包直径为2.44m,最大棉包宽度为2.39m,棉包质量可达2222~2676kg,共6个采头, 每一个采头摘锭数为560个,每台机器摘锭总数为3360个,摘锭座管数为前16后12,每根座管摘锭数为20,打包系统装载模数为5卷/120包,包膜和缠膜时间为32s,采棉速度7.4~9.0km/h,棉田采收幅宽5.6m中铁重工4MZD6型打包采棉机水平摘锭式配备566kW电控直喷涡轮增压发动机,驱动方式为四驱传动系统,棉包高度2.4m、棉包直径2.3m,共6个采棉头,前采摘滚筒配备16根座管,后采摘滚筒配备12根座管,每根座管配备20个摘锭,采棉速度7.1~8.5km/h,棉田采收幅宽为5.5m钵施然4MZD6A型圆捆打包采棉机水平摘锭式发动机功率563kW,采摘行数6,采摘行距0.76m,摘锭数量3024,前采摘滚筒配备16根座管,后采摘滚筒配备12根座管,每根座管配备20个摘锭,采摘速度6.8~8.1km/h,棉包自动打包尺寸为1.05~2.28m,手动打包尺寸为0.38~2.2m,棉包最大质量为2200kg沃得4MZD6型打包采棉机水平摘锭式发动机功率570kW,采摘行数6,采摘行距0.76m,每一个采头摘锭数为560个,摘锭总数为3360个,前采摘滚筒配备16根座管,后采摘滚筒配备12根座管,每根座管配备20个摘锭,采摘速度7.5~9.0km/h,棉包直径为2.4m天鹅4MZD6型打包采棉机水平摘锭式搭载康明斯发动机,发动机功率410kW,采摘行数6,摘锭数量3360,前采摘滚筒配备16根座管,后采摘滚筒配备12根座管,采摘幅宽为5.9m,采摘速度为7.1~8.5km/h。棉包质量范围700~2200kg

近年来,国外采棉机发展呈现由功能化向智能化发展的趋势,围绕提高采摘效率、降低采摘损伤、提升棉花清洁度等方面展开,同时对采棉机与土壤的互作机理也有所涉及[12]。21世纪初,随着大数据和物联网技术的快速发展,采棉机的智能化日益受到关注,通过部署作业状态调控系统,精确监测和控制作业参数,实现了棉花的高效、精准收获[13]。欧洲、澳大利亚和巴西等国的研发团队在采棉机的自动化控制、信息化管理以及适应性改进等方面取得了显著成果[14]。总体而言,国外采棉机形成了约翰迪尔、凯斯纽荷兰等具有代表性的产品,占据了采棉机的海外市场,在我国采棉机市场中也具有重要地位。

采棉机在我国的发展经历了从国外引进、仿制生产到自主创新的过程。在新中国成立后的首个十年,我国即着手研发采棉机械,先后在北京、新疆等地引进前苏联CXM-48型、CXM-48M型悬挂式单行采棉机和XBC-1.2型双行自走式垂直摘锭式采棉机,结合实验和生产效果对机械结构、传动系统等方面进行改进[15-16],但受制于薄弱的工业基础,进展较为缓慢,成效有限。20世纪90年代起,国家对农业机械化大力扶持,采棉机研发取得了长足发展,打破了国外采棉机垄断的格局,如新联集团结合新疆农业科学院、新疆生产建设兵团等共同研发的4MZ-2、4MZ-3型自走式采棉机[17-18];中国农业机械化科学研究院和贵州平水公司联合开发的4MZ-5型自走式采棉机等[19-20]。

近10年,国产采棉机不断实现技术突破,天鹅、沃得、钵施然、铁建等国产品牌强势崛起。山东天鹅集团深耕棉花加工和收获机械领域,在2019年研制了首台6行打包采棉机,填补了国内空白。2020年以来,江苏沃得农机大规模投入研发采棉机,生产产品已经销售至中亚等海外市场。钵施然扎根棉花主产地新疆,研发产品覆盖3、4、6行等多种类型采棉机,实现小、中、大地块棉花收获。中国铁建在2015年依托新疆引水项目,进军高端农机产业板块,在2018年成功研制6行箱式采棉机。

国产采棉机不断进步,推进了进口采棉机的替代速度,如中农机4MZ-5A智能型采棉机、4MZ-6型棉花打包收获机;钵施然4MZ-5A(7519)型自走式采棉机、钵施然4MZD-6A/6C型自走式棉花收获机,沃得4MZD-6型棉花收获打包一体机等,如表2所示。近年来,国内采棉机制造厂商和科研单位以采棉打包一体机为核心机型,开展重点科技攻关。2018年,钵施然研制的4MZ-6型棉箱式采棉机,突破了重载液压底盘控制关键技术,通过集成智能控制技术与多传感器监测装置,提高了地面适应性和作业效率[21-23]。在智能化方面,结合我国棉区的实际条件,相关研究机构和企业探索了智能感知、导航定位、自动化控制等技术在采棉机上的应用,以提高采摘精度和效率。2020年,铁建重工4MZD-6型打包采棉机攻克了棉花空满仓感应、棉花预压缩、棉包成型、包膜等关键核心技术。近期,农业农村部农业机械化总站组织20位专家对天鹅、沃得、钵施然、铁建等企业生产的6行打包采棉机开展试验鉴定,结果表明,国产6行打包采棉机在采净率、含杂率、成包率等方面达到或超越国外机具,油耗等经济指标与国外机具差距显著缩小[24]。

总体而言,以天鹅、沃得、钵施然、铁建等为代表的国产采棉机实现了我国在采棉机领域从无到有的突破,并逐步取代进口。相比于国外采棉机,国内采棉机在基础功能方面与国外采棉机差异不大,不同品牌采棉机特点如表2,但在采棉机内部部件及其与棉株、籽棉等的相互作用机理方面理解不够深入[25],存在功能多而不强、自主创新缺乏等问题,在采摘效率、可靠性等方面还存在较大的提升空间。

采摘头(图2)是采棉机直接接触棉株,是完成籽棉采摘的关键部件。常见水平摘锭式采棉头由滚筒、摘锭、脱棉盘等部件组成,摘锭座管与滚筒公转运动,各个摘锭自转运动,摘锭上的钩齿钩取并缠绕棉絮,在滚筒旋转作用下,将籽棉从棉壳中分离。在脱棉室,缠绕在摘锭上的籽棉在脱棉盘的作用下脱离,通过重力和气流的共同作用,汇集到输棉口[26]。籽棉能否有效采摘、脱离与汇集直接决定了棉花的采摘效率[27]。

图2 采棉机采摘头

Fig.2 Picking hand of cotton picker

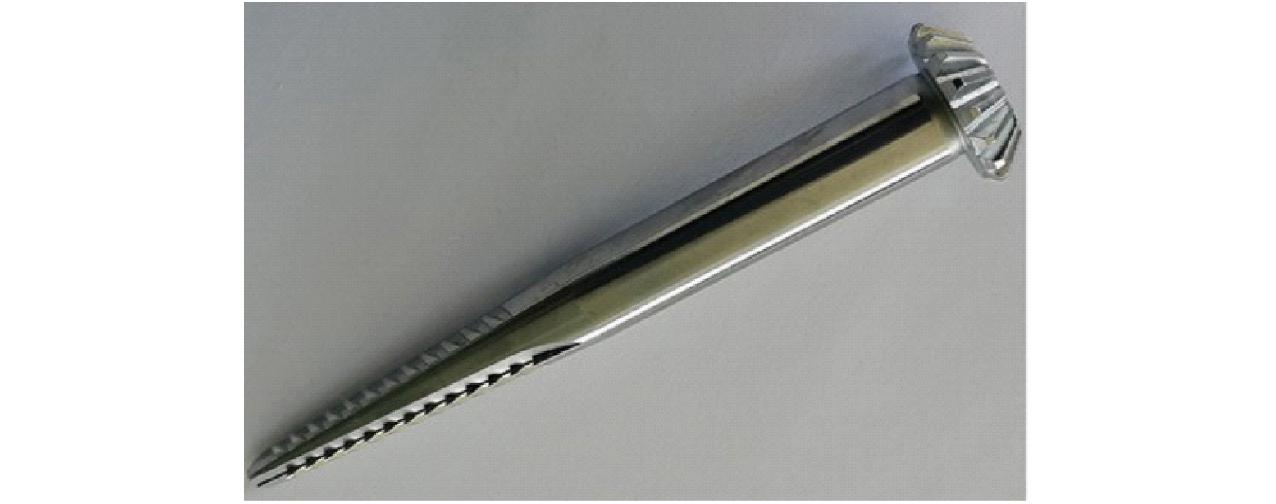

摘锭是完成棉花“采摘”动作的关键部件,实物如图3所示。通过摘锭的高速旋转将棉花纤维缠绕至摘锭上,利用摘锭与棉株的相互位移和速度变化,使得籽棉脱离棉株,完成采摘。研究结果表明,摘锭与棉株的相对速度是影响棉花采摘效率的主要因素,且相对速度为零时,采摘效率最高。为此,学者基于运动学原理,将采摘机构中的导向槽、曲拐等效替代转化为平面四杆结构,利用解析法建立摘锭轨迹运动模型[28-29]。在此基础上,通过Matlab等数值计算软件分析采摘机构尺寸参数对摘锭环扣特性的影响规律[30]。事实上,摘锭运行过程中高速运动,惯性力对其运动轨迹有着显著影响。为此,部分学者通过ADAMS建立摘锭动力学仿真模型,获得了更贴近实际工况的运动轨迹[31]。部分学者重点关注摘锭自身与籽棉的局部相互运动关系,通过优化钩齿构型提高了摘锭的采摘能力[32-33]。

图3 摘锭实物图

Fig.3 Physical picture of ingot harvesting

摘锭失效是籽棉无法从棉株脱离的重要原因,常见失效形式为钩齿磨损失效[34],断裂失效极少发生。在摘锭制造过程中,不可避免会存在微裂纹、凹坑、麻点等缺陷[35-36],尘土、砂砾促进这些缺陷进一步发展[37],导致钩齿表面镀层划伤、脱落,从前后齿尖逐步发展至齿刃、齿始,乃至齿背面,直至漏出摘锭基体,最终形成“长筒靴”状的磨损区域[38-42]。因此,提升摘锭镀层的耐磨性是解决摘锭失效问题的重要方向[43-44]。近年来,学者尝试PVD技术沉积TiN涂层[45-46]、ZrO2纳米颗粒浓度的Ni-Co-ZrO2复合涂层[47]、等离子喷涂复合陶瓷涂层[48]等多种镀层制备方法,提升了摘锭镀层的耐磨性、抗氧化能力和环境友好性[49]。

上述研究为摘锭运动轨迹分析与优化、镀层耐磨性的提升提供了借鉴与参考。在作业过程中,摘锭、传动部件等不可避免会发生磨损,导致摘锭真实与理想运动轨迹存在误差。进一步考虑摘锭高速旋转的工作特点,上述误差会导致磨损进一步加大,甚至发生机械故障。摘锭运动轨迹对镀层的磨损过程也有显著影响。考虑磨损误差的摘锭运动轨迹研究是亟待突破的一个方向。

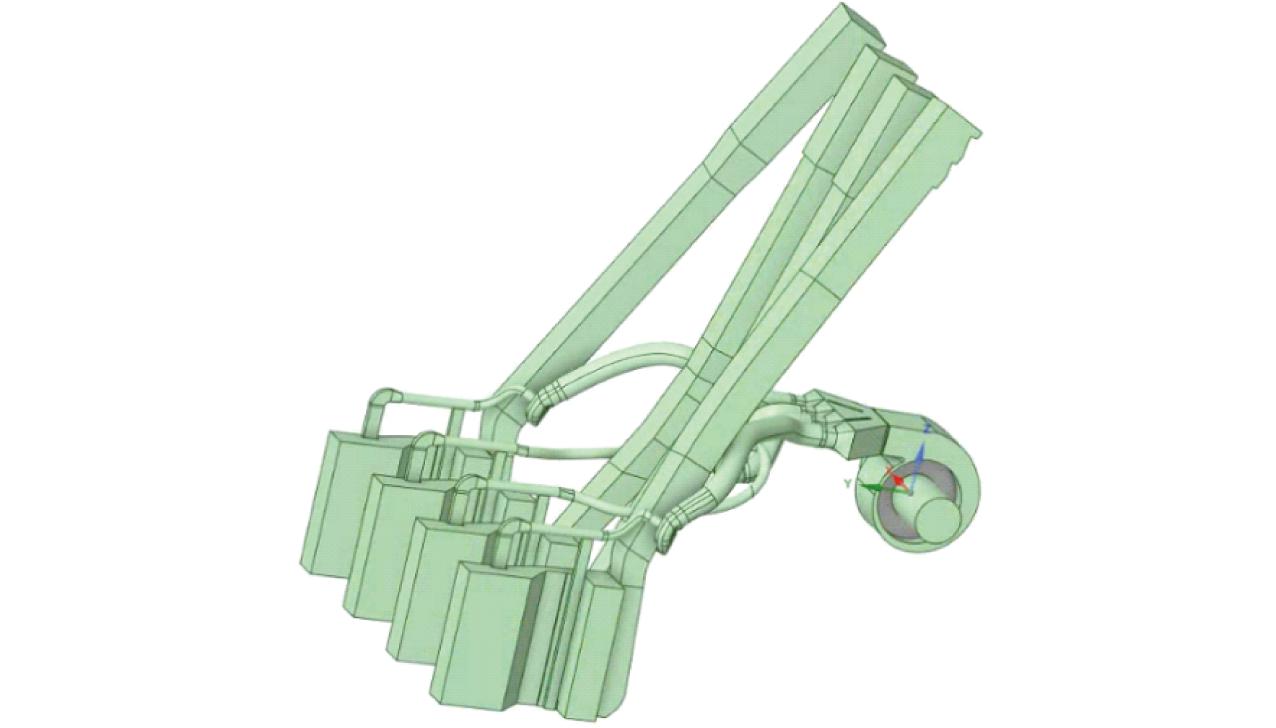

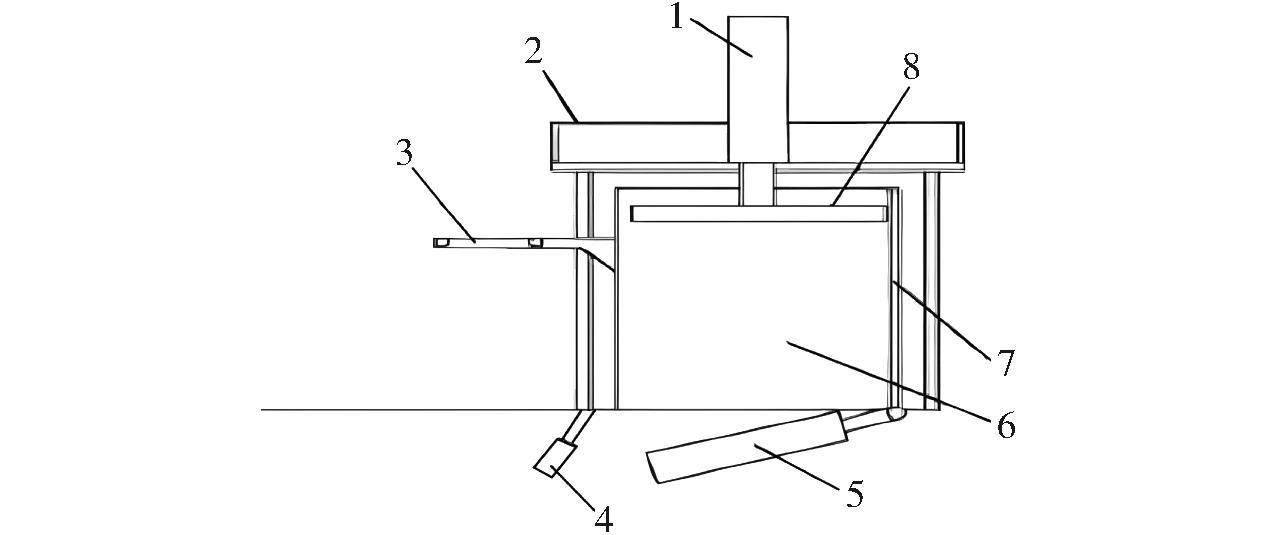

籽棉从脱棉盘脱离后,在重力与气流的作用下运动至输棉口(图4)[50],籽棉在输棉口堵塞是采棉机故障的主要类型。为此,专家学者建立了采摘头内部气流场的数值仿真模型,通过优化出风口和腔体结构,降低内部涡流的发生概率,降低输棉口的堵塞风险[51]。采摘头内部气流场和籽棉运动除受出风口和腔体结构影响外,还受吸棉口的结构形式影响,数值仿真结果表明,吸棉口为圆形结构时,吸棉口处流速与理论相差较小,内部速度流线分布合理[52]。机采棉种植过程中需要覆膜,而残膜是导致籽棉堵塞发生的重要影响因素。对此,学者设计了一种气幕式残膜阻隔装置,借助流体力学数值仿真改进气流腔体结构,消除了腔体内部的涡流,将采收残膜阻隔率提升到81.5%以上[53]。上述研究揭示了采摘头内部的气流场分布规律,为提升籽棉汇集效率、降低籽棉堵塞风险提供了重要参考。

图4 采摘头输棉通道几何模型结构示意图

Fig.4 Schematic of geometric model structure of cotton conveyance channel in picking head

1.吸风门 2.输棉通道 3.扩散板 4.脱棉盘 5.吹风门 6.采棉滚筒 7.前漏杂孔 8.后漏杂孔

除上述工作外,相关学者对采摘头作业参数优化配置、采摘头仿形收获、传动机构润滑系统[54]等开展了研究。在采摘头作业过程中,滚筒转速、行走速度、脱棉盘转速[55]、采摘头高度等作业参数相互合理配合,才能保证籽棉的采摘效率。为此,专家学者借助运动学/力学解析推导[56-57]、数值模拟仿真[58-59]、实验台架[60]等分析影响籽棉采摘质量和效率的关键因素[32],通过试验设计、智能优化算法等获得了采摘头作业参数的最佳配置方案。在棉花收获过程中,地形起伏、棉株长势等会导致籽棉高度发生变化,相应的采摘头高度调节装置的仿形机构和升降机构、液压控制设计成为近期研究热点,所开发的仿形装置实现了采摘头距离地面高度随地面起伏变化的自适应调节。

采摘头内部气流场是籽棉堵塞研究的热点,流体力学数值仿真已经成为气流场分析的有力工具。事实上,籽棉与气流在采摘头内部相互作用影响,但对二者的耦合分析尚未见报道。采棉机作业参数经过优化配置后,在作业过程中极少改变,无法适应棉花的收获作业实时工况,而相关的参数调整机构设计、控制策略等有待深入研究。

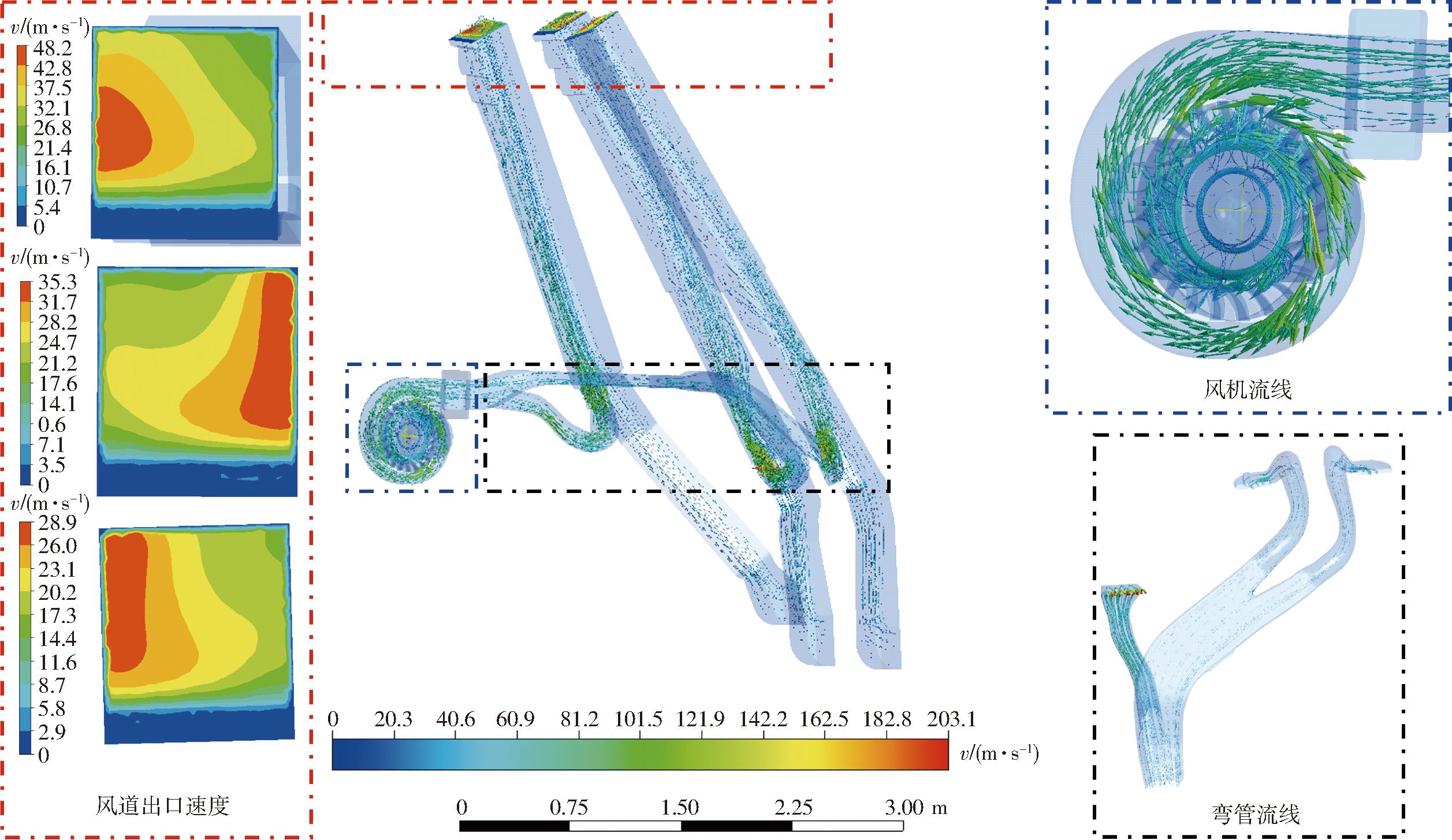

籽棉在采摘头经过汇集后,通过输棉口进入气力输送管道,气力输送系统通过离心风机产生的气流将籽棉经输送管道送至集棉箱(图5)。常见气力输送类型总结于表3[61-62]。一般而言,气流输送可以分解为动力源(风机)和输送管道。

表3 输棉系统分类

Tab.3 Classification of cotton feeding systems

气力输棉系统气力机械混合式输棉系统正压气力输送负压气力输送混合气力输送气力+机械输送气力+机械+气力输送风机压缩高于大气压空气通入输送系统,利用空气的高速流动带动棉花在管道内运动,最终进入集棉箱风机通过抽吸输送系统管道内的空气而产生负压气流使入口处产生吸力,随之将棉花输送到清杂装置,最终进入集棉箱。采棉机由于采摘装置设计为半封闭状态,仅依靠负压很难很好地实现棉花输送正压风机使采摘物在正压气流的作用下输送到集棉装置中的负压风口处,集棉装置中的棉花再通过负压气流被吸送到清杂装置中进行除杂,最终被输送到集棉箱利用正压风机把采摘的棉花吹送到向上的输送入口,然后由机械输送装置将棉花输送至清杂系统,最终到达集棉箱。棉花在采用机械式输送时,棉花与机械部件接触较多,对棉花纤维的破坏大采摘物被管道中正压气流输送至机械输送装置,去除部分粉尘和棉叶等较小的杂质,同时将采摘物输送至管道入口,正压气流再将物料输送到清杂装置,最终到达集棉箱

图5 气力输送系统三维示意图

Fig.5 Three-dimensional schematic of pneumatic conveying system

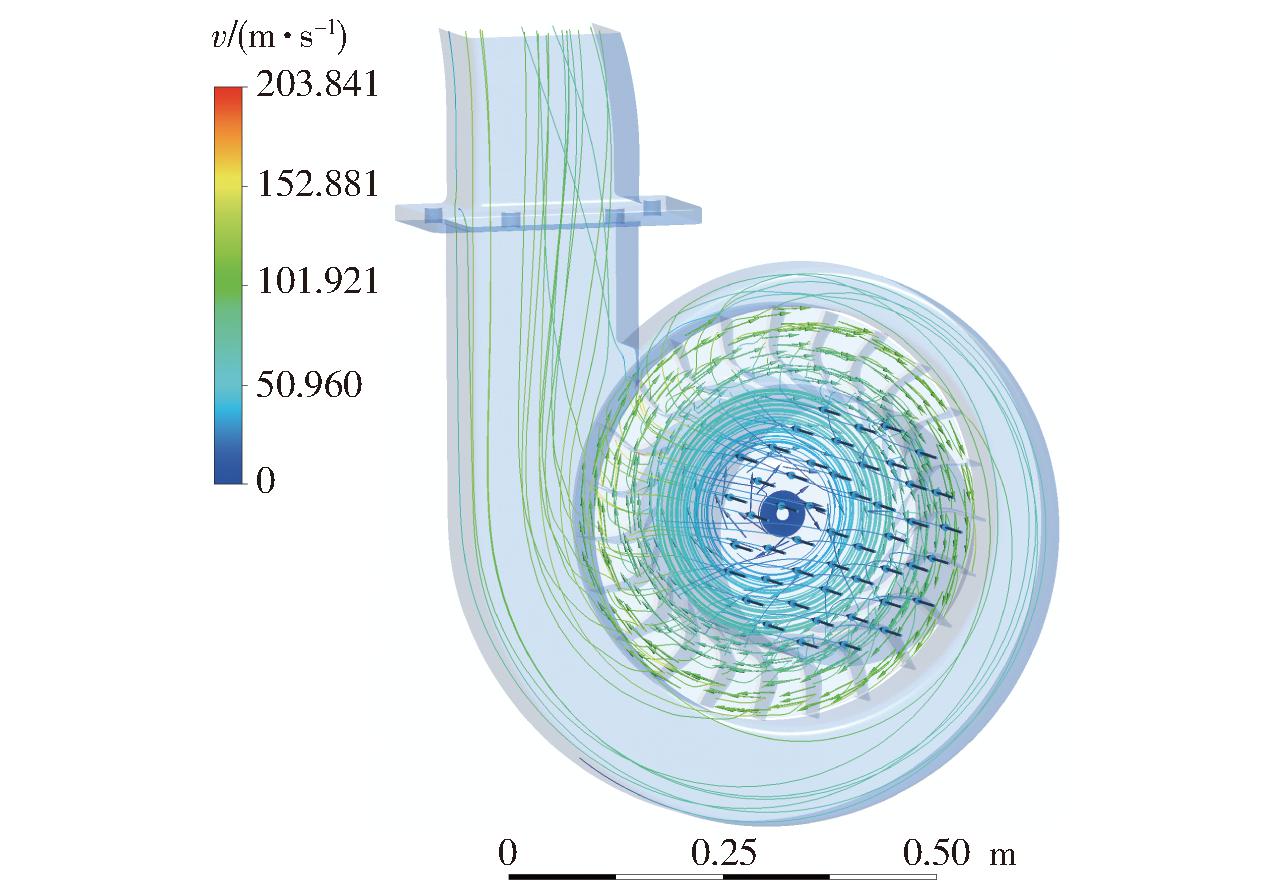

风机是采棉机气力输送系统的动力来源,其效率和稳定性决定气力输送系统内部气流的稳定性,影响籽棉输送效率[63]。目前国内主要采用大功率离心风机为气力输送系统提供动力[64-66](图6),存在尺寸结构大、内部紊流复杂、出风口风速分布不均匀等问题。对此,专家学者对风机内部流场特性进行分析,对叶轮/蜗壳结构开展了优化设计。风机内部流场难以实现全流域测量,多采用Fluent等计算流体动力学数值仿真商业软件进行分析(图7)。分析结果表明,风机内部流场受到机械结构的扰动,风机出口接口处气流分布不均匀[67];风机转速对内部速度场和吸口负压场有显著影响,其中,风机出风口速度、最大速度、吸口负压区间随转速的增大而增大[68],且不同转速条件下的叶轮力学特性也存在明显差异[69]。

图6 离心风机三维图

Fig.6 Three-dimensional diagram of centrifugal fans

1.吸气口 2.叶轮前盘 3.叶片 4.叶轮后盘 5.机壳 6.排气口 7.截流板(风舌) 8.支架

图7 风机内部流场数值分析结果

Fig.7 Flow vector diagram inside fan in fluent

风机流场分析的目的是提升风机的工作效率。然而,风机安装空间有限,难以通过增大尺寸的方式提升风机流量。为此,专家学者通过风机叶轮、蜗壳的结构尺寸优化,提升风机流量和改善风机流场特性。叶轮方面,专家学者借助仿生学等其他领域学科知识,设计新型离心风机叶片,提升气力输送系统的整体输送能力[70];探究了叶片出口角、叶型弦长和最大弯曲度对风机内部和出口流畅的影响规律[71];引入均匀实验[72]、拉丁超立方[63]等实验设计方法,确定最优设计参数,提升风机不同转速条件下的静压效率。近年来,机械设计领域的代理模型、智能优化算法等技术也在采棉机风机分析、设计与优化中应用,大幅提升了模型计算效率和优化求解精度[63]。除叶轮外,风机蜗壳结构对于风机流场,特别是特定局部流场有着显著影响。例如,文献[73]通过单一变量控制改变蜗壳宽度、蜗舌倾角,得出离心风机气动性能与声功率级的相关曲线;相关学者分析不同蜗壳宽度下的风机全压和吸口负压特性[74],指出可以通过增加轴向长度来适应不同采进量,避免采棉机输送装置堵塞的问题[75]。结构优化方面,借助仿生学、多目标高效全局优化算法等技术手段,设计新型蜗壳机构,获取最优参数设计方案[76]。

总结上述文献可以发现,经过叶轮、蜗壳等结构的优化设计,风机风速、效率等得到了较大提升,为采棉机高效作业提供了基础,但现有数值仿真分析多基于稳态分析,忽略气力输送系统负载的动态变化,而相应的考虑动态负载的瞬态仿真分析有待深入研究。

风道是籽棉输送的通道,对籽棉的输送效率有着重要影响[77],在风道设计过程中,相关采棉机生产企业存在风道尽量要走直线,减少弯头、高低起伏、支管交叉,以减少风阻与压力损失的经验结论[78]。图8为输送管道流场特性分析结果,可以看出,弯曲结构对输送管道流场有着显著影响。结合文献[79]分析结果,发现完全管道曲率半径的减小会导致整个输棉管道内气流速度的极大值增大、极小值减小。弯管的渐进式结构,能够有效降低内部涡流,降低籽棉堵塞的发生概率[80]。部分学者开展了输送管道内部籽棉与气流的相互作用规律,发现棉团直径影响气力输送系统中的湍流,棉团直径与管径比影响棉团在管道中的悬浮速度[81]。

图8 采棉机气力输送系统风道示意图

Fig.8 Schematic of structure of air feeding system of cotton picker

籽棉在输棉管道中汇集输送,可以通过监测籽棉、棉团单位时间内的通过数量,确定棉花产量。籽棉流量传感器多基于光电效应开发,通过籽棉、棉团的遮挡效应实现籽棉、棉团数量的统计。针对棉花收获带入粉尘、润滑液等,导致光电传感器误差较大的问题,专家学者引入回归分析[82]、随机森林[83]等模型,提升籽棉、棉团识别算法的鲁棒性,提升了籽棉的监测精度。此外,输棉管道内也加入了火灾传感器,用于监测和预警火灾[84]。

总结上述文献可以发现,专家学者基于工程经验和数值仿真分析,已经对输棉管道设计达成了若干基本原则和共识。由于风机与输棉管道尺寸存在显著差异,建立跨尺度的全流域气力输送系统数值仿真模型较为困难,相关研究鲜见报道。此外,输棉管道传感器已经实现籽棉流量的监测,但如何与前进速度等其他控制参数有机结合,提升采棉机的作业效率,有待深入研究。

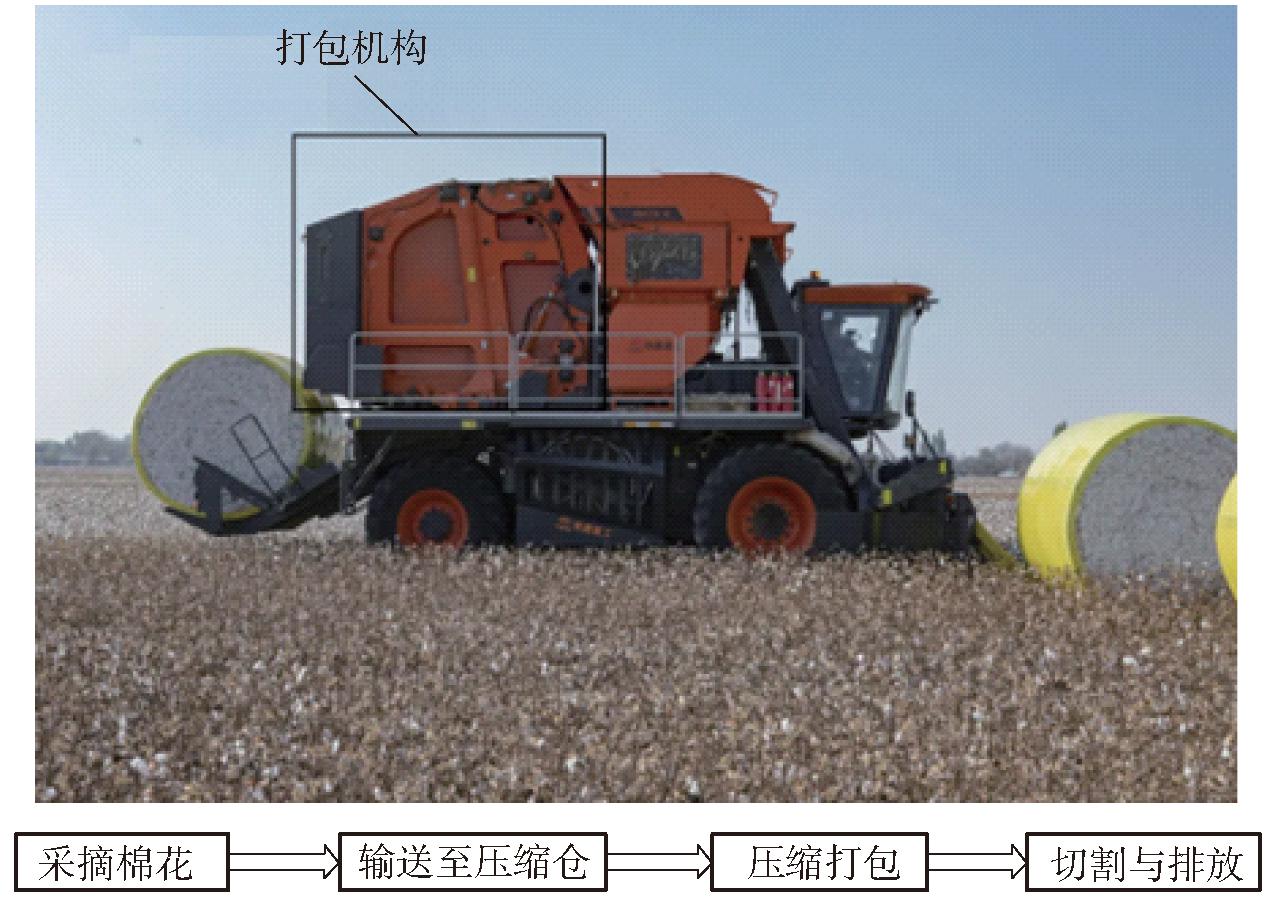

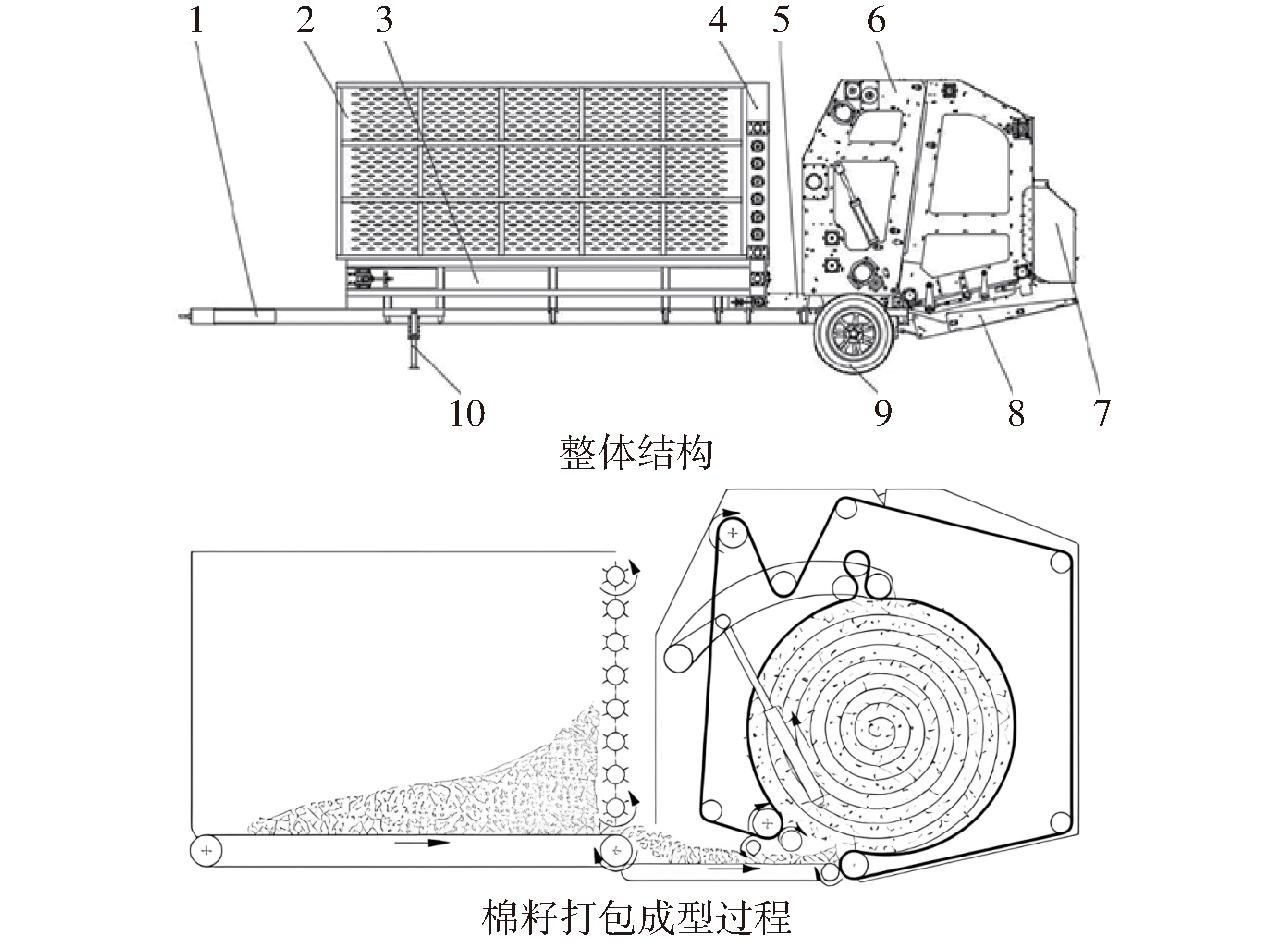

散装籽棉运输和田间堆放不便,增加了机械化生产的复杂性,也影响了棉花机械化生产的推广应用[85]。箱式采棉机需要配备至少2台拖拉机、1辆田间转运车、1台籽棉打垛机和必要的辅助人员。这种高投入的配套设备不仅成本高昂,还可能导致棉花在转运过程产生损失,以及杂质和污染物的混入[86]。打包采棉机将棉花采收与打包成型集于一体,通过采棉机后端的打包机构将采摘的棉花直接在机器内部压缩打包,在田间卸包,极大地提高了棉花收获效率[87],图9为国产4MZD-6型打包采棉机打包过程。

图9 打包流程

Fig.9 Cotton picker baling workflow diagram

约翰迪尔公司经过几十年的发展,形成了打包机构的最优设计方案,并申请了相关专利[88]。为突破约翰迪尔专利的限制,国内采棉机制造企业和科研机构开展了大量打包机械结构的创新设计[89]。例如,增加打包仓组装辅助装置,实现打包前仓和后仓的快速定位[90];通过增大集棉仓的容量,保证出棉效率[91-93];使用无缝、等宽皮带,提升棉花圆包的成型打包效率[94]等。上述工作棉包为圆形,存在装载运输空间利用率不高的局限,文献[95]提出一种方形打包机构(图10),在打垛完成后通过侧翻方式卸包,减小了卸棉时打包机升起的高度,提升了机器作业的稳定性。部分学者针对市场上散花采棉机无法实现采后籽棉打包的问题[96],设计了牵引式籽棉打包机,如图11所示。打包机构由液压和电机协同驱动完成打包作业。现有研究集中于驱动系统电控液压阀的改进设计,提升采棉箱升降和棉箱门开闭过程的控制精度[97];部分学者关注打包机构驱动装置的改进与优化,包括液压缸导向预紧式打包集棉箱[98-99]、棉花喂入液压传动装置[100]、预压辊[101]与棉包缠膜包边机构[102]、机电液协同驱动机构[103]、棉包放置升降机构[104]、可变形打包机构驱动装置[105](图12)等,可变形打包机构驱动装置在变形时,第一步将仓体分开,随后,下部仓体向后倒落在平台上,最后上部仓体在车架上,使整个采棉机的高度下降,有效降低了打包过程的控制难度,增大了棉包直径,减少了漏棉。

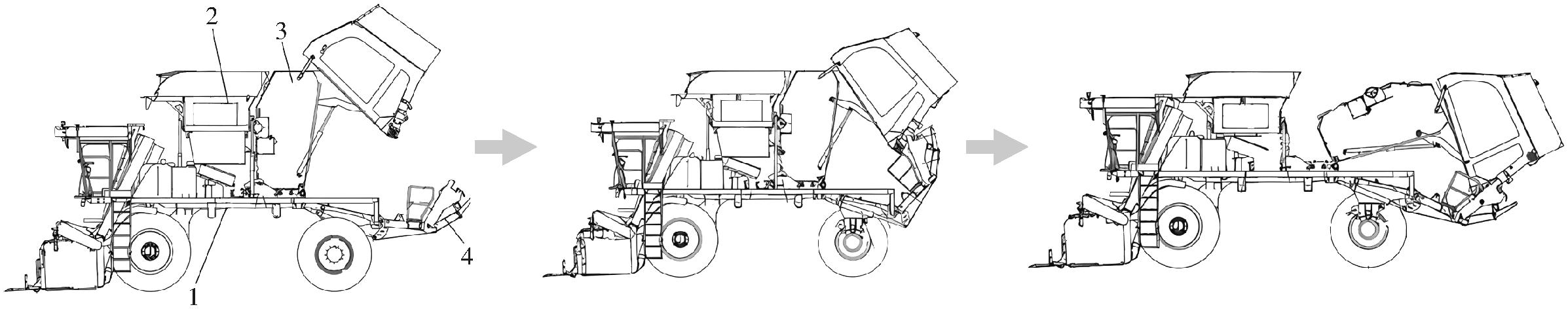

图10 方形打包机构结构示意图

Fig.10 Square packaging mechanism diagram

1.主油缸 2.打包机固定架 3.输送装置 4.支撑油缸 5.前门支撑油缸 6.压棉箱 7.前门 8.主压板

图11 籽棉打包装置总体结构示意图

Fig.11 General schematic of seed cotton baling device

1.机架 2.棉箱 3.刮板输送机 4.击棉装置 5.输送装置 6.卷压成型装置 7.送膜装置 8.托棉板 9.轮胎 10.液压支腿

图12 可变形打包式采棉机变形过程

Fig.12 Deformation process of deformable packing picker

1.车架 2.集棉仓 3.打包仓 4.平台

笔者在新疆、山东等地先后调研沃得、天鹅、铁建、钵施然等国内采棉机的打包机构结构和作业过程,结合上述文献结果,发现国内采棉机打包机构集中于局部改进,或特定作业场景打包机构的创新设计,但整体仍未突破约翰迪尔等海外产品的基础构型。近年来,航天、船舶等工业产品引入拓扑学等其他学科知识,用于执行器、传动协同的创新设计,取得了丰硕的研究成果,为采棉机打包机构的创新设计提供了新的思路。

棉包大小和紧实程度是打包机构性能的重要指标,其不仅与打包机构的机械结构有关,更与打包机构的控制系统及打包过程相关[106]。现有压缩打包文献以专利为主,通过分析棉包压缩特性与打包功率的关系[107],设计适用于大直径棉包打包过程的控制算法。近年来,传感器与物联网技术快速发展,专家学者通过增加对射传感器等监测箱体内的棉花堆积量[108],通过压力传感器测量打包机构力学参数,基于监测数据分析棉包重量、打包带、辊子支持力之间的映射关系,获得打包过程的最优控制参数,提升棉包重量和尺寸的控制精度[109]。

总结归纳上述文献,现有打包机构控制算法已经取得了一些相关成果,集中于棉包整体重点和尺寸的控制。事实上,棉包密度分布、湿度分布对棉花运输与储存有着重要影响,但相关专业的密度和湿度测量手段极度缺乏,相应的打包机构控制算法有待深入研究。

采棉机底盘行走系统承载质量大,随着采收的进行,质量分布会也发生显著变化。为提升底盘行走的稳定性,专家学者围绕车架结构、动力传动、悬挂等方面开展了深入研究。

采棉机采用高地隙底盘设计,在减小整机转向半径的同时,提高了机器在不同地形下的机动灵活性,但重心的抬升势必会导致稳定性的降低[110-114]。此外,采棉机旋转部件较多,田间地面不平整,导致采棉机作业过程中冲击载荷较大。针对上述两个问题,专家学者通过振动试验分析车架的振动力学特性[115],基于有限元数值仿真模型分析车架的机构强度[116],计算车架模态和不同频率载荷下的动力学响应,通过结构优化设计提升车架的结构强度[117]。

采棉机动力传动系统多采用无级变速与机械有级变速的组合方案。钵施然4MZ-3A型自走式采棉机采用液压无级变速加机械有级变速;中农机4MZ-3A/3B型自走式采棉机采用静液压无级变速行走底盘;新疆联合机械公司、新疆农业科学院农业机械化研究所等多个单位共同研制的4MZ-2(3)型自走式采棉机同样采用静液压无级变速与机械有级变速组配的驱动方案,在满足采棉和运输需求的同时,实现不同范围内的无级变速,动力系统经济性显著提升[118]。除上述企业外,各高校和科研院所对传动系统也开展了深入研究,主要目的在于提升动力输出的平滑性[119-121]。液压动力换挡是当前的研究热点,学者分别通过样机试验[122]、AMESim[123]数值仿真等分析液压动力换挡在采棉机上的可行性,基于试验和仿真结果对设计方案和控制策略[124]进行改进,提升设计方案的适应性,以及动力换挡过程中动力输出的连续性[125-126]。近年来,学者提出了面向采棉机的液压机械无级变速器(HMCVT)传动方案[127],利用液压传动均匀平稳且能过载保护、机械传动可靠且传递效率高的优势,实现机械有级传动和液压无级传动的有机结合[128-130],其燃油经济性、稳定性方面的优势已经通过台架试验加以验证[131],相关控制策略也进一步完善[132]。

可以看出,专家学者围绕采棉机机架与传动系统开展深入研究,取得了丰硕的成果。受制于采棉机的市场存量等因素影响,发动机、变速箱等相关企业对于适合采棉机作业特点的产品研发意愿不强,相关技术研发仍以采棉机生产企业、高校和科研院所为主。

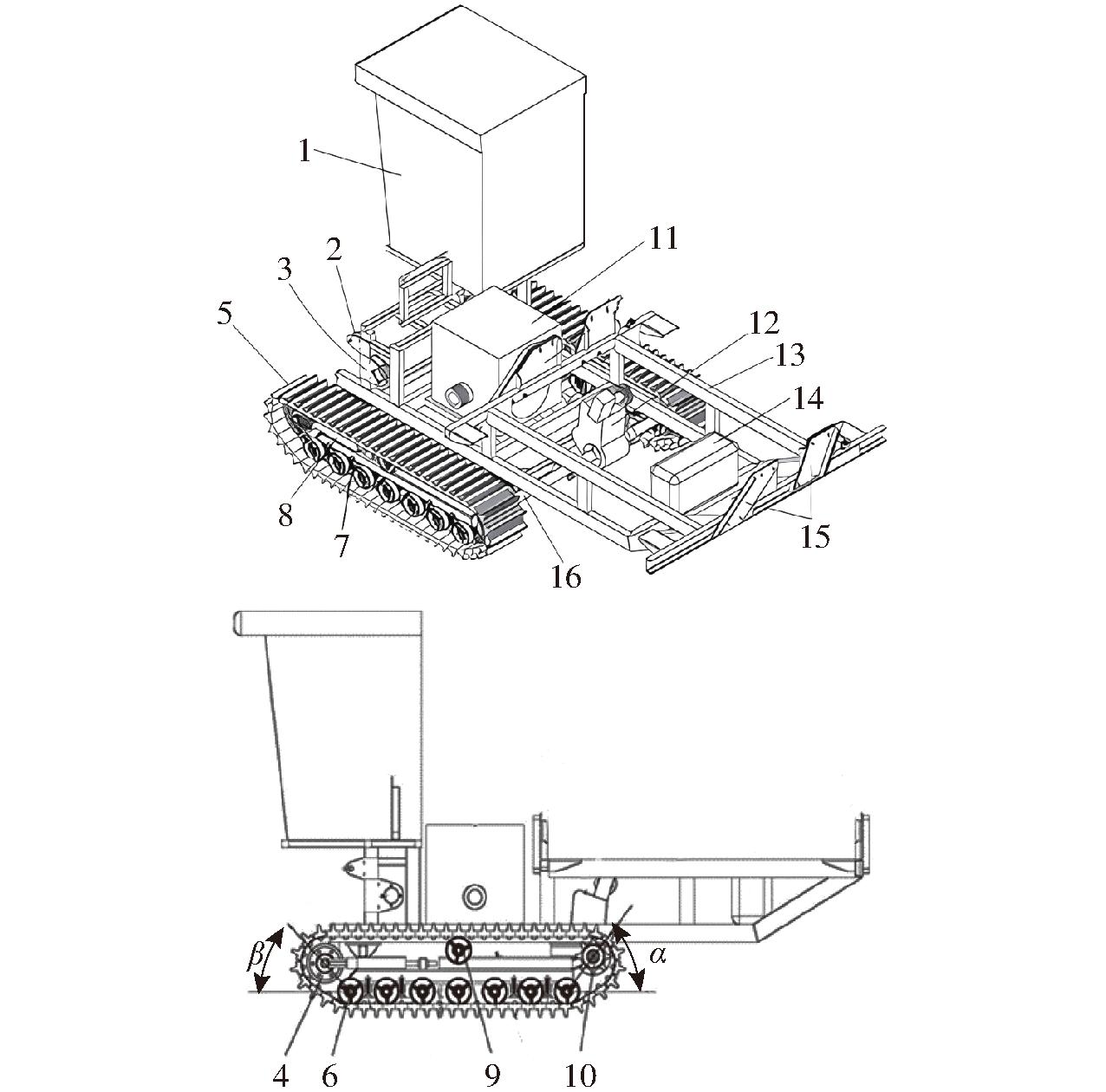

采棉机在田间作业,地面剧烈起伏会导致采摘头与棉株接触形式不理想,降低采摘效率,增大籽棉采摘损失。为此,学者通过改进悬挂装置,或在车桥及底盘负载组件之间添加升降液压缸,实现底盘高度的被动/自适应调节,有效地解决了采棉机通过性差的问题[101,133-134]。图13为文献[135]设计的采棉机履带自走式底盘,由主框架、驱动装置、支撑座等机构组成,可根据地形起伏调整底盘高度,适应复杂地形的棉花收获工况。

图13 一种用于采棉机的履带自走式底盘主视图及侧视图

Fig.13 Front view and side view of tracked self-propelled chassis for cotton picking machine

1.棉箱驾驶室 2.挂钩 3.动力轴 4.前置张紧轮 5.履带 6.支重轮 7.限位器 8.主框架 9.托轮 10.后驱动轮 11.发动机 12.全液压无级变速器(HST) 13.棉箱底座 14.棉箱翻转支撑座 15.棉箱支撑挡架 16.后驱动桥

近年来,国产采棉机智能化与自动化水平迅猛提升,在车速调节、对行控制、动力分配等方面取得了突破[136-138]。作业参数调控方面,文献[139]针对作业速度与单位面积棉花产量/采摘作业质量自适应匹配问题,提出机器视觉结合的变论域控制算法,通过模糊PID控制器自适应调节作业速度;文献[140]为解决传统人工操作采棉机长距离对行作业劳动强度大、效率低下的问题,提出了基于平行轨迹导航的采棉机自动对行控制方法。局部系统的智能化升级方面,主要以液压系统为对象,包括对行装置改进[141]、动力自适应分配[131]等。

采棉机自适应悬挂调控、自动对行等技术提升了采棉机的棉花收获水平。相比于采摘头、气力输送系统、打包机构等其他子系统,采棉机智能化国内外发展时间基本相同,国内相关技术也处于世界前列,是突破国外产品壁垒,实现差异化竞争的关键。

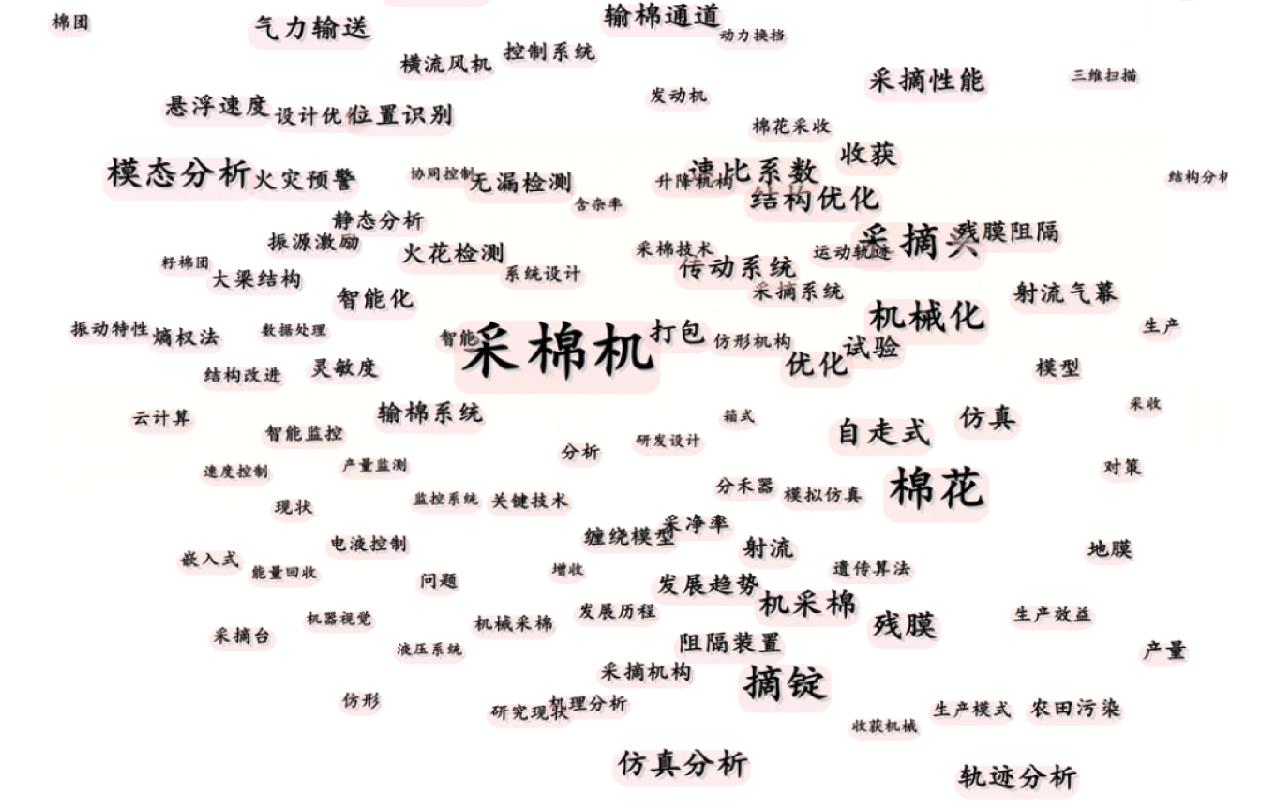

作为农业机械中的高端装备,采棉机是农业、机械、自动化等学科与技术交叉的集大成者。专家学者在摘锭轨迹与耐磨镀层、采摘头与气力输送系统流场分析、打包机构创新设计与控制策略、底盘机架与传动、智能作业等方面取得了一系列理论突破与应用成果,有力推动了我国采棉机自主设计与制造水平的提升,拉近了我国采棉机与国外采棉机的技术差距。本文在采摘头、气力输送系统、打包结构以及底盘系统方面探讨了棉花收获装备的关键技术(图14)。基于本文所调研的文献,总结采棉机当前研究存在的困难、问题和不足。

图14 本文文献关键词

Fig.14 Keywords of literatures

(1)采摘头籽棉堵塞机理不清晰。籽棉堵塞是采棉机的主要故障。籽棉在风道入口大量堆积,一方面籽棉损失增加,另一方面也会导致局部热量增加,诱发籽棉阴燃等险情。籽棉堵塞与行进速度、摘锭运动轨迹、棉株生长模式、采摘头内部气流场等多种因素相关,但这些因素相互之间,以及对籽棉堵塞的诱发机理尚不明确,亟待深入研究。

(2)气力输送系统动态特性与优化设计。现有气力输送系统研究多集中于稳态分析,为实现气流输送系统与作业工况的实时匹配,需要获取气力输送系统的动态特性,但其庞大复杂的结构导致建立准确的动态数值仿真分析模型十分困难。气力输送系统安装空间有限,如何在有限的空间内最大限度发挥系统的输送能力,也是气力输送系统亟待解决的关键问题。

(3)打包机构受国外专利限制,结构设计仍有待突破。打包机构受约翰迪尔等国外公司专利限制,国内采棉机整体设计方案,特别是结构设计方案亟待突破。此外,打包作业参数对棉包密度、湿度分布等指标的影响规律也有待进一步深入分析。

(4)底盘行走结构缺乏标准载荷谱,动力利用率有待提升。相比于其他农机作业装备,采棉机行走结构具有质量分布集中、重心随采摘作业位移距离长的特点,需要对底盘行走机构开展多工况、多模态的强度校核,要以能反映田间作业工况的载荷谱为基础,但相关的载荷谱研究尚未见报道。此外,相比于其他农业机械装备,采棉机动力大、能耗高,如何实现节能高效作业也是采棉机亟待解决的问题之一。

(5)采棉机多模态信息监测与获取。国内采棉机已经在集棉箱、行走系统、打包系统等部署了高度、位移、压力等传感器,用于监测籽棉采集量、液压系统压力等变量,为采棉机作业提供参考。对于采棉机作业而言,其作业过程受棉花生物属性(株高、含水量等)、种植模式(行距等)、运行参数(前进速度、风机转速等)等多方面因素的共同影响,但生物属性、种植模式等信息获取技术有待深入研究。

目前,我国采棉机已经实现国产化,逐步占领国内主要市场,但采摘头、气力输送、集棉打包、底盘行走等子系统作业性能指标,以及整机作业效率与国外机型仍存在较大差距。随着我国农机装备、特别是采棉机的大规模生产与应用,采棉机设计制造与田间作业经验与数据大量累积,为分析采摘头、气力输送、集棉打包、底盘行走等系统设计参数、作业参数与作业效率的映射关系提供了基础。根据以上分析与归纳,国产采棉机可在以下方面加以深入研究与突破。

(1)籽棉堵塞机理与预报预警。籽棉堵塞在输棉管道入口是导致籽棉损失率上升、阴燃等主要原因之一。为解决摘锭与脱棉盘配合不理想,内部气流场不合理,输棉管道入口设计不合理等问题,需要深入研究摘锭与脱棉盘相对转速、棉株生物属性和种植模式、采摘头内部气流场变化等问题,明确籽棉堵塞机理。在采棉机风力输棉系统的研究中,已有学者提出设计自适应风力调节策略并结合智能监测技术实时感应棉絮流动状态的方法[142]。在农业机械其他领域,学者利用振动分析、图像视觉等技术实现了谷物收获堵塞的预测预警,可以将相关技术进一步拓展至采棉机领域。

(2)跨尺度气力输送系统高保真度动态特性分析模型。气力输送系统由风机、风道等组成,小风道、风机与大风道尺寸差异巨大。为提升作业效率和降低能耗,风机转速应与作业工况实时匹配。为此,需要建立跨尺度气力输送系统高保真度分析模型,探究风机转速、分风板角度等作业参数与流场特性的映射关系,为系统动态调控提供参考依据。

(3)气力输送系统流场与籽棉颗粒流耦合仿真分析。现有气力输送流场特性研究大多未考虑籽棉在输棉管道内的流动,少部分研究将籽棉等效为多孔结构负载。籽棉在输棉管道内流动会影响整体流场特性。为此,在气力输送系统流场分析中将籽棉考虑其中是极其必要的。在水稻等其他收获机械研究中,已有学者通过构建籽粒等模型,基于计算流体力学与颗粒流的联合仿真获得籽粒在气流场中的流动特性。因此,建立籽棉的颗粒流模型,实现气力输送系统流场与籽棉颗粒流耦合仿真,对分析籽棉运动规律与气力输送系统流场特性具有重要意义。

(4)打包系统机械结构创新设计。约翰迪尔等采棉机企业经过几十年的研发与迭代,通过棉花生物力学特性测量数据、多种机械结构创新与测试形成了经典的打包系统机械结构,并构建了专利池。国内采棉机发展时间较短,在打包系统机械结构尚未取得大幅创新,部分甚至与国外企业存在知识产权纠纷。相比于其他机械结构设计,采棉机打包系统涉及的棉花、包裹膜、皮带等均具有明显的非线性特征,导致机械结构设计方案参数与棉包质量、均匀性等指标映射关系具有复杂、非线性的特点。为此,应引入力学、机械等领域最新力学表征与优化设计方法理论,提出打包系统机械结构创新设计方案,突破国外采棉机专利壁垒。

(5)底盘行走结构标准载荷谱编制。采棉机底盘载荷分布、田间作业冲击、行走动力分配形式复杂,静态载荷分析出的底盘行走机构结构强度与实际值存在较大差异。应进一步考虑疲劳损伤、装配精度等因素,分析和确定合理的底盘行走机构设计方案,满足实际作业需求。与此同时,搭建采棉机底盘载荷监测系统,编制底盘行速机构标准载荷谱,为底盘校核、分析与可靠性提升提供数据基础。

(6)运行状态监测与智能辅助作业系统。为提升采棉机采摘效率、避免籽棉堵塞、阴燃等故障发生,亟需开展棉株生物量检测、采棉机自动对行等智能装置,需要采摘头、气力输送、底盘行走等系统的高效协同作业[143-144]。为此,有必要搭建采棉机全方位状态监测系统,开发生物量、棉株行识别等专用传感器,感知作业环境以及采棉机的作业状态,探究采棉机作业参数与作业性能关联分析与调控方法,这是提高机采棉生产与现代管理水平的关键环节,也是提升采棉机智能化作业水平的方向。

[1] 中华人民共和国国家统计局. 中国统计年鉴[M]. 北京: 中国统计出版社,2023.

[2] 李昊, 李世平, 南灵, 等. 中国棉花地膜覆盖产量效应的 Meta 分析[J]. 农业机械学报, 2017, 48(7): 228-235.

LI Hao, LI Shiping, NAN Ling, et al. Meta-analysis of effect of plastic film mulching on cotton yield in China[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(7): 228-235.(in Chinese)

[3] 蔺江霞, 杨兴柏, 黄昌武, 等. 棉花全程机械化配套技术初探[J]. 湖北农业科学, 2015, 54(13): 3098-3101.

LIN Jiangxia, YANG Xingbai, HUANG Changwu, et al. Preliminary study on whole mechanization supporting technology of cotton[J]. Hubei Agricultural Sciences, 2015, 54(13): 3098-3101. (in Chinese)

[4] 魏俊, 王云霞. 国内外采棉机发展历程及研究现状[J]. 农业工程, 2015, 5(5): 5-8.

WEI Jun,WANG Yunxia. Development course and research status of cotton picker in home and abroad[J]. Agricultural Engineering, 2015, 5(5): 5-8. (in Chinese)

[5] 杨杰.国产采棉机大显威力将加大力度研发推广[N].中国农机化导报,2024-10-17(002).

[6] 吴传云,冯健,陈传强,等.我国棉花产业现状与机械化发展情况分析[J].中国农机化学报,2021,42(5):215-221.

WU Chuanyun, FENG Jian, CHEN Chuanqiang, et al. Analysis of the status quo and mechanization development of cotton producing industry in China[J]. Journal of Chinese Agricultural Mechanization, 2021, 42(5): 215-221. (in Chinese)

[7] MATCHANOV R, RIZAYEV A, ASTANAKULOV K, et al. Combined cotton picker with interchangeable devices[C]∥IOP Conference Series: Earth and Environmental Science,2021, 677(5): 052021.

[8] 刘欣,刘元春.棉花收获机械的现状及发展趋势[J].农业工程,2017,7(5):17-19.

LIU Xin, LIU Yuanchun. Current situation and development trends of cotton harvesting machinery[J]. Agricultural Engineering, 2017, 7(5): 17-19. (in Chinese)

[9] 约翰迪尔公司. 摘棉机[EB/OL].[2024-07-22].https:∥www.deere.com/en/harvesting/cotton/.

[10] 凯斯纽荷兰公司. 采棉机[EB/OL].[2024-07-22].http:∥www.nongjitong.com/Company/category/324026.html.

[11] 约翰迪尔公司. 摘棉机[EB/OL].[2024-07-22].https:∥www.deere.com.cn/zh/收获机械/摘棉机/cp770/.

[12] FUE K G, PORTER W M, BARNES E M, et al. An extensive review of mobile agricultural robotics for field operations: focus on cotton harvesting[J]. AgriEngineering, 2020, 2(1): 150-174.

[13] WANG H, ZHANG L, HU X, et al. Wireless sensor and BeiDou satellite short message communication-based cotton picker remote monitoring and management system[J]. Applied Engineering in Agriculture, 2019, 35(5): 669-677.

[14] ARUNAMANJUSHA K, ANUSHA B, ANURADHA T, et al. Implementation of cotton picking robotusing arduino[J].International Journal of Innovative Technology and Exploring Engineering,2020,9(4):210-212.

[15] 雷振华,蒋智超,郑红霞,等.我国采棉机发展现状及检测方法探讨[J].农业机械,2021(12):52-53,55.

[16] 周海燕, 孙玉峰, 杨炳南, 等. 我国棉花收获机械应用现状及展望[J]. 农业工程, 2015, 5(3): 16-18.

ZHOU Haiyan, SUN Yufeng, YANG Bingnan, et al. Application status and prospects of cotton harvester in China[J]. Agricultural Engineering, 2015, 5(3): 16-18. (in Chinese)

[17] 王国新. 4MZ-3 型自走式采棉机的研制[J]. 粮油加工(电子版), 1999(4): 28-30.

[18] 陈发, 王学农, 孙颖, 等. 4MZ-2 (3) 型自走式采棉机主传动系技术方案分析与确定[J]. 农业工程学报, 2001, 17(5): 68-72.

CHEN Fa, WANG Xuenong, SUN Ying, et al. Analysis and determination of powertrain scheme of self-propelled 4MZ-2(3) cotton picker[J]. Transactions of the CSAE, 2001, 17(5): 68-72. (in Chinese)

[19] 张智. 水平摘锭式采棉机滚筒及其关键零部件的改进性研究[D]. 乌鲁木齐:新疆大学, 2018.

ZHANG Zhi. Study on the improvement of roller and its key parts of horizontal picking ingot[D]. Urumqi: Xinjiang University,2018. (in Chinese)

[20] 武建设, 陈学庚. 新疆兵团棉花生产机械化发展现状问题及对策[J]. 农业工程学报, 2015,31(18): 5-10..

WU Jianshe, CHEN Xuegeng. Present situation, problems and countermeasures of cotton production mechanization development in Xinjiang Production and Construction Corps[J]. Transactions of the CSAE, 2015,31(18): 5-10. (in Chinese)

[21] 牛国梁, 李斌, 刘洋, 等. 我国采棉机发展历程与研究现状[J]. 中国农机化学报, 2020, 41(2): 212-218.

NIU Guoliang, LI Bin, LIU Yang, et al. Development and research status of cotton picker in China[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(2):212-218. (in Chinese)

[22] 郝付平. 国内外采棉机现状与发展趋势[J]. 农机市场,2021(1): 23-24.

[23] 陈廷官, 张宏文, 王磊, 等. 水平摘锭式采棉机采摘机构运动特性研究与试验[J]. 中国农机化学报, 2020, 41(2): 19-25.

CHEN Tingguan, ZHANG Hongwen, WANG Lei, et al. Research and experiment on movement characteristics of picking mechanism of horizontal picking cotton picker[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(2):19-25. (in Chinese)

[24] 郁静娴.采棉机制造与应用水平加快提升[N].人民日报,2024-10-21(006).

[25] 肖霄, 孙奎, 谢方平, 等. 水平摘锭式采棉机采摘系统研究现状与展望[J]. 农机化研究, 2023, 45(10): 1-9.

XIAO Xiao, SUN Kui, XIE Fangping, et al. Horizontal spindle type cotton picker picking system research status and prospects[J]. Journal of Agricultural Mechanization Research, 2023, 45(10): 1-9. (in Chinese)

[26] 周文卿. 采棉机采净率的影响因素研究[D]. 塔里木:塔里木大学, 2020.

ZHOU Wenqing. Study on the factors affecting the harvesting rate of cotton pickers[D]. Tarim: Tarim University, 2020. (in Chinese)

[27] RAVUTOV S T, RIZAYEV A A, RAJAPBAEV U A. On the issue of increasing the efficiency of the spindles of a vertical-spindle cotton picker[C]∥IOP Conference Series: Earth and Environmental Science, 2022, 1112(1): 012043.

[28] 孙振宇, 孙文磊, 何连英. 基于遗传算法的采棉摘锭轨迹综合研究[J]. 农机化研究, 2020, 42(8): 41-45.

SUN Zhenyu, SUN Wenlei, HE Lianying. Research on trajectory synthesis of cotton picker based on genetic algorithms[J]. Journal of Agricultural Mechanization Research, 2020, 42(8): 41-45. (in Chinese)

[29] 孙振宇. 基于摘锭轨迹的机械采棉机构性能与尺度综合研究[D]. 乌鲁木齐:新疆大学, 2019.

SUN Zhenyu. Comprehensive study on performance and scale of mechanical cotton-picking mechanism based on spindle trajectory[D]. Urumqi: Xinjiang University,2019. (in Chinese)

[30] 刘秀梅.水平摘锭式采棉机摘锭采摘机理的研究[D].石河子:石河子大学, 2019.

LIU Xiumei. Study on the picking mechanism of spindle of horizontal cotton picker[D]. Shihezi: Shihezi University, 2019. (in Chinese)

[31] 李世云, 孙文磊, 洪荣荣. 基于ADAMS的采棉机摘锭运动规律分析及轨迹仿真[J]. 农机化研究, 2016, 38(9): 74-77,87.

LI Shiyun, SUN Wenlei, HONG Rongrong. ADAMS-based cotton picker spindle motion analysis and trajectory simulation[J]. Journal of Agricultural Mechanization Research, 2016, 38(9): 74-77,87. (in Chinese)

[32] 高广娣, 魏敏, 张立新, 等. 基于三维扫描的水平式采棉机采摘头结构分析[J]. 甘肃农业大学学报, 2016, 51(4): 150-153.

GAO Guangdi, WEI Min, ZHANG Lixin, et al. Structure analysis on horizontal spindle type cotton’s ingots based on three-dimensional scanning[J]. Journal of Gansu Agricultural University, 2016, 51(4): 150-153. (in Chinese)

[33] WANG L, YIN C, ZHANG L, et al. Analysis and experiment on the impact of various hook angle factors on spindle picking performance[J]. Agriculture, 2022, 12(6): 768.

[34] 柳茂.超高铬高碳双相钢的腐蚀磨损性能研究[D].大连: 大连理工大学,2021.

LIU Mao. Study on corrosion and wear properties of ultra-high chromium and high carbon duplex steel[D]. Dalian :Dalian University of Technology,2021. (in Chinese)

[35] 李文春,乔园园,邓亚猛,等.水平摘锭钩齿磨损的评价与分析[J].中国农机化学报,2018,39(3):11-14.

LI Wenchun, QIAO Yuanyuan, DENG Yameng, et al. Evaluation and analysis of hook tooth wear for cotton picker spindle[J]. Journal of Chinese Agricultural Mechanization, 2018,39(3):11-14. (in Chinese)

[36] 邓亚猛,李文春,俞天柱,等.水平摘锭式采棉机的摘锭磨损因素分析与研究[J].中国农机化学报,2017,38(9):11-13.

DENG Yameng, LI Wenchun, YU Tianzhu, et al. Analysis and study on spindle component wear factors of horizontal cotton picker[J]. Journal of Chinese Agricultural Mechanization,2018,38(9):11-13. (in Chinese)

[37] 刘秀梅,张宏文,王磊,等.水平摘锭式采棉机摘锭采棉的缠绕模型研究[J].农机化研究,2020,42(8):13-19.

LIU Xiumei, ZHANG Hongwen, WANG Lei, et al. Study on winding model of spindle picking cotton for horizontal cotton picker[J]. Journal of Agricultural Mechanization Research,2020,42(8):13-19. (in Chinese)

[38] 李海洋. 摘锭钩齿修形对采摘性能与耐磨性能的试验研究[D]. 石河子: 石河子大学, 2023.

LI Haiyang. Experimental study on picking performance and wear resistance of hook tooth modification of spindles[D]. Shihezi: Shihezi University, 2023. (in Chinese)

[39] 孙奎. 采棉机摘锭磨损机理分析[J]. 农业开发与装备, 2021(11): 46-47.

[40] 杨江勇, 王新宇, 唐祁锋, 等. CCIA 高品质棉花生产基地建设与实践[J]. 中国棉花, 2020, 47(1): 37-41.

YANG Jiangyong, WANG Xinyu, TANG Qifeng, et al. Construction and practice of high quality cottonproduction base of CCIA[J]. China Cotton, 2020, 47(1): 37-41. (in Chinese)

[41] 姜博艺,孙戬,张守京,等.异性纤维分拣机输棉通道入口的数值模拟分析[J].西安工程大学学报,2021,35(2):48-53,59.

JIANG Boyi, SUN Jian, ZHANG Shoujing, et al. Numerical simulation analysis of cotton conveying channel entrance of foreign fiber sorter[J]. Journal of Xi’an Polytechnic University, 2021 35(2):48-53,59. (in Chinese)

[42] FENG Z, ZHANG S, DAI Y, et al. Research on cotton flow velocity measurement based on SIFT feature matching[C]∥2021 3rd International Academic Exchange Conference on Science and Technology Innovation (IAECST). IEEE, 2021: 990-993.

[43] ZHANG Y, TIAN Y, MENG Y. Wear behavior of spindles of cotton picker in field work[J]. Journal of Tribology, 2021, 143(2): 021703.

[44] LI H, FU X, WANG H, et al. Research on the wear characteristics of the hook teeth of cotton pickers[J]. Coatings, 2022, 12(6): 762.

[45] 潘鹏.采棉机摘锭表面TiN涂层的性能研究[D]. 塔里木:塔里木大学,2023.

PAN Peng. Study on the properties of TiN coating on the surface of cotton picker spindle[D]. Tarim:Tarim University,2023. (in Chinese)

[46] PAN P, GAO J, SI C, et al. Tribological properties of TiN coating on cotton picker spindle[J]. Coatings, 2023, 13(5): 959.

[47] DONG T, WANG X, LI F, et al. Study on the wear resistance of Ni-Co-ZrO2 composite coatings with different ZrO2 nanoparticle concentrations prepared using electrodeposition on the micro-surface of spindle hook teeth[J]. Metals, 2023, 13(7): 1251.

[48] 孙振宇,孙文磊,路广明.基于等离子喷涂的采棉机摘锭表面强化研究[J].热加工工艺,2021,50(20):96-99.

SUN Zhenyu, SUN Wenlei, LU Guangming. Study on surface strengthening of cotton pick-up spindle based on plasma spraying[J]. Hot Work. Technol., 2021, 50(20): 96-99. (in Chinese)

[49] GOERING K J, PHILIPS M S, FOX J R. Anodized aluminum cotton harvester spindle nut: U.S.13/192,549[P]. 2013-01-31.

[50] 彭震, 胡蓉, 张若宇, 等. 采摘头输棉通道流场仿真与分析[J]. 江苏农业科学, 2020, 48(24): 226-231.

[51] 汪应军. 采棉机配套残膜阻隔装置优化设计与试验研究[D]. 石河子: 石河子大学, 2023.

WANG Yingjun. Optimal design and experimental research of residual film blocking device for cotton picker[D]. Shihezi: Shihezi University, 2023. (in Chinese)

[52] 张全忠,热合买提江·依明,买买提明·艾尼,等.导向式气力采摘系统流动特性研究[J].机床与液压,2022,50(5):86-89.

ZHANG Quanzhong,IMIN RAHMATJAN,GENI MEMTIMIN,et al.Study on flow characteristics of guided pneumatic picking system[J]. Machine Tool &Hydraulics,2022,50(5): 86-89. (in Chinese)

[53] 彭震. 采棉机采摘头气幕式残膜阻隔装置的设计研究[D]. 石河子: 石河子大学, 2020.

PENG Zhen. Design and study of air curtain residual film blocking device for cotton picker of picking head[D]. Shihezi: Shihezi University,2020. (in Chinese)

[54] 全永统. 一种采棉机采棉头润滑系统及控制策略[J]. 新疆农机化, 2023(5): 36-39.

QUAN Yongtong. A cotton picking head lubrication system and control strategy of cotton picking machine[J]. Xinjiang Agricultural Mechanization, 2023(5): 36-39. (in Chinese)

[55] 杨潇, 章如权, 唐永飞. 水平摘锭式采棉机采棉头脱棉盘调整机构的设计[J]. 新疆农机化, 2022(4): 20-21,24.

YANG Xiao, ZHANG Ruquan, TANG Yongfei. Design of doffer adjustment device for cotton picking head of horizontal spindle cotton picking machine[J]. Xinjiang Agricultural Mechanization, 2022(4): 20-21,24. (in Chinese)

[56] 陈廷官, 张宏文, 王磊, 等. 水平摘锭式采棉机采摘头传动系统优化与试验[J]. 农业工程学报, 2020, 36(17): 18-26.

CHEN Tingguan, ZHANG Hongwen, WANG Lei, et al. Optimization and experiments of picking head transmission system of horizontal spindle type cotton picker[J]. Transactions of the CSAE, 2020, 36(17): 18-26. (in Chinese)

[57] LI H, FU X, ZHANG H, et al. Analysis and experiment of dynamic picking process of spindle of cotton picker[J]. Agriculture, 2022, 12(9): 1346.

[58] 李腾,郝付平,韩增德,等.水平摘锭式高效采棉头设计与试验[J].农业机械学报,2019,50(12):63-72.

LI Teng, HAO Fuping, HAN Zengde, et al. Design and test of horizontal spindle picking head with high efficiency[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12):63-72. (in Chinese)

[59] 李腾,郝付平,韩增德,等.水平摘锭采棉理论分析与试验[J].农业机械学报,2018,49(增刊):233-238.

LI Teng, HAO Fuping, HAN Zengde, et al. Theoretical analysis and experiment of picking cotton with horizontal spindle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018,49(Supp.):233-238. (in Chinese)

[60] 王磊, 张宏文, 刘巧. 胶棒滚筒棉花采摘头采收性能试验[J]. 农业工程学报,2016,32(18): 35-41.

WANG Lei, ZHANG Hongwen, LIU Qiao. Test on harvest performance of cotton picking head with rubber-bar roller[J]. Transactions of the CSAE, 2016, 32(18): 35-41. (in Chinese)

[61] 叶伟, 王维新, 李华. 软摘锭采棉机输棉系统设计与分析[J]. 农业机械, 2009(16): 104-106.

[62] 石鑫,刘延彬,牛长河,等.采棉机输棉系统的研究现状与分析[J].新疆农机化, 2024(2):38-41.

SHI Xin, LIU Yanbin, NIU Changhe, et al. Research status and analysis of cotton conveying system of cotton picker[J]. Xinjiang Agricultural Mechanization, 2024(2):38-41. (in Chinese)

[63] 钟良意, 张增磊, 宗超勇, 等. 采棉机风机叶片优化与流场分析[J]. 液压与气动, 2024, 48(5): 77-85.

ZHONG Liangyi, ZHANG Zenglei, ZONG Chaoyong, et al. Fan blade optimization and flow field analysis for cotton picker[J]. Chinese Hydraulics &Pneumatics,2024, 48(5): 77-85. (in Chinese)

[64] 花聪聪. 离心风机的数值模拟及性能分析[D]. 杭州: 杭州电子科技大学, 2016.

HUA Congcong. Numerical simulation and performance analysis on centrifugal fans[D]. Hangzhou: Hangzhou Dianzi University,2016. (in Chinese)

[65] 林亮. 小型轴流式风机通流部件优化设计研究[D]. 南京: 东南大学, 2015.

LIN Liang. Optimization design of flow passage parts of a small axial fan[D]. Nanjing: Southeast University, 2015. (in Chinese)

[66] 林浙毅.一种新型带挡风板的内转子笼式电机前倾式离心风机:CN201820124513.7[P].2018-08-31.

[67] HE Qianglong,CHENG Lijuan,LIU Jianming,et al.Flow field of centrifugal fan in 5XZ-10 specific gravity seed sorter[J]. Agricultural Engineering, 2024, 14(4): 85-91. (in Chinese)

[68] 木合塔尔·克力木, 王晨, 孙海霞, 等. 采棉机风机内部流场数值研究[J]. 液压与气动, 2018, 42(2): 9-13.

MUHETAER·KELIMU, WANG Chen, SUN Haixia, et al. Numerical study on internal flow field of cotton picker fan[J]. Chinese Hydraulics &Pneumatics, 2018, 42(2): 9-13. (in Chinese)

[69] 方绍寒,穆塔里夫·阿赫迈德,苏阳阳,等.离心式风机叶轮流固耦合下的模态振型分析[J].机床与液压, 2021,49(1):104-107.

FANG Shaohan, MUTELLIP AHMAT, SU Yangyang, et al. Modal analysis of centrifugal fan impeller under fluid-solid coupling[J]. Chinese Hydraulics &Pneumatics, 2021,49(1):104-107. (in Chinese)

[70] SHAN W, FENG J, ZHANG F, et al. Aerodynamic performance optimization of centrifugal fan blade for air system of self-propelled cotton-picking machine[J]. Agriculture, 2023, 13(8): 1579.

[71] 肖千豪, 王军, 蒋博彦, 等. 多翼离心风机叶片参数化及多目标优化研究[J]. 工程热物理学报, 2020, 41(12): 2977-2981.

XIAO Qianhao, WANG Jun, JIANG Boyan, et al. Parametric and multi-objective optimization of the squirrel cage fan[J]. Journal of Engineering Thermophysics, 2020, 41(12): 2977-2981. (in Chinese)

[72] 梁一凡, 赛庆毅, 王玄. 基于均匀设计法的高比转速离心风机研究[J]. 重庆工商大学学报 (自然科学版), 2021, 38(1): 7-13.

LIANG Yifan, SAI Qingyi, WANG Xuan. Study on high specific speed centrifugal fan based on the uniform design test[J]. Journal of Chongqing Technology and Business University(Natural Science Edition), 2021, 38(1): 7-13. (in Chinese)

[73] 雷乐, 谭俊飞, 李景银. 改变蜗壳结构对离心风机性能及噪音的影响[J]. 工程热物理学报, 2015, 36(12): 2604-2607.

LEI Le, TAN Junfei, LI Jingyin. Effect of volute configuration on aerodynamic performance and noise level of the centrifugal fan[J]. Journal of Engineering Thermophysics, 2015, 36(12): 2604-2607. (in Chinese)

[74] 王晨. 新型采棉机气力输送系统流场分析及结构优化[D].乌鲁木齐: 新疆大学, 2018.

WANG Chen. Flow field analysis and structure optimization of pneumatic conveying system of new cotton picker[D]. Urumqi: Xinjiang University,2018. (in Chinese)

[75] 司书国. 采棉机气力输送横流风机的设计[D].济南: 山东建筑大学, 2022.

[76] WANG K, JU Y, ZHANG C. Aerodynamic optimization of forward-curved blade centrifugal fan characterized by inclining bionic volute tongue[J]. Structural and Multidisciplinary Optimization, 2021, 63: 2493-2507.

[77] 孙沐钰,王沂蒙,秦川,等.气力输送系统应用的研究[J].河北农机,2020(4):50-51.

[78] 孙佐谋. 气力输送管道布置与应用探讨[J]. 中国棉花加工, 2015(4): 4-5.

[79] 丁平平. 统收式采棉机机载清杂系统的研究设计及其动力学分析[D]. 石河子: 石河子大学, 2015.

DING Pingping. Research, design and dynamic analysis for all-harvested cotton picker separation system[D]. Shihezi: Shihezi University, 2015. (in Chinese)

[80] 刘克毅, 李鹏, 肖萍. 采棉机输送系统空气动力学分析[J]. 中国农机化学报, 2015, 36(4): 35-37.

LIU Keyi, LI Peng, XIAO Ping. Aerodynamic analysis of cotton picker’s airflow system[J]. Journal of Chinese Agricultural Mechanization, 2015,36(4):35-37. (in Chinese)

[81] 米娜尔·托列尼别克, 阿达依·谢尔亚孜旦. 棉花悬浮速度特性仿真分析与实验研究[J]. 新疆大学学报(自然科学版)(中英文), 2023, 40(1): 105-113.

MINAER TUOLIENBIEKE, ADAYI XIEERYAZIDAN. Simulation analysis and experimental study on cotton levitation velocity characteristics[J]. Journal of Xinjiang University (Natural Science Edition in Chinese and English), 2023, 40(1): 105-113. (in Chinese)

[82] 安光辉. 基于光电检测原理的棉花质量流量在线测量系统设计及研究[D]. 石河子: 石河子大学, 2012.

AN Guanghui. Design and research of online measurement system of cotton mass flow based on optoelectronic detection[D]. Shihezi: Shihezi University,2012. (in Chinese)

[83] 伟利国, 马若飞, 周利明, 等. 基于SSA-RFR算法的采棉机测产传感器研究[J]. 农业机械学报, 2023, 54(9): 154-163.

WEI Liguo,MA Ruofei,ZHOU Liming, et al. Yield sensor of cotton picker based on SSA-RFR algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(9): 154-163. (in Chinese)

[84] 苗中华, 魏成雷. 采棉机输棉管道内火花检测系统的研制[J]. 自动化仪表, 2016, 37(12): 50-53.

MIAO Zhonghua, WEI Chenglei. Research and development of the spark detection inside cotton transmission pipeline of cotton picker[J]. Process Automation Instrumentation, 2016, 37(12): 50-53. (in Chinese)

[85] 李占涛, 蔡云霄, 赵鹏达, 等. 4MZ-3A 型自走式棉花收获机的研制[J]. 新疆农机化, 2020(3): 7-8.

LI Zhantao, CAI Yunxiao, ZHAO Pengda, et al. Development of 4MZ-3A self-propelled cotton harvester[J]. Xinjiang Agricultural Mechanization, 2020(3): 7-8. (in Chinese)

[86] 葛陈勇,王献礼,戴翠荣,等.阿拉尔垦区棉花不同采摘方式对棉花品质的影响[J].中国纤检,2021(6):41-43.

GE Chenyong, WANG Xianli, DAI Cuirong, et al. The influence of different picking ways on cotton quality in aral reclamation area[J]. China Fiber Inspection, 2021(6):41-43. (in Chinese)

[87] 沈孝洪. 迪尔 7760 打包式采棉机在第一师二团的推广应用浅析[J]. 农民致富之友, 2015(8): 207.

[88] 采棉机介绍[J]. 河北农机, 2016(11): 15-16.

[89] 孙志明. 铁建重工高端智能打包一体机发布[J]. 农机市场, 2021(1): 29.

[90] 新疆天鹅现代农业机械装备有限公司. 一种用于采棉机打包仓组装的辅助装置:CN202220989074.2[P]. 2022-08-09.

[91] 星光正工(江苏)采棉机有限公司. 一种大容量集棉仓: CN202223516790.8[P]. 2023-05-09.

[92] 星光正工(江苏)采棉机有限公司. 高效打包式采棉机:CN202211698973.8[P]. 2023-06-23.

[93] 星光正工(江苏)采棉机有限公司. 一种采棉机用具有辊距可调结构的打包仓:CN202223537046.6[P]. 2023-05-09.

[94] 山东天鹅棉业机械股份有限公司. 一种摆臂组件及棉花成捆包装装置:CN201911296606.3[P]. 2020-02-28.

[95] 王玲玲, 郭健, 孙芳霞, 等. 自走式国产采棉机机载打包机的介绍[J]. 新疆农垦科技, 2015, 38(9): 36-37.

[96] 杜欣田. 籽棉打包机打包装置的设计与研究[D]. 石河子:石河子大学, 2023.

DU Xintian. Design and research on packing device of seed cotton[D]. Shihezi: Shihezi University, 2023. (in Chinese)

[97] 湖州生力液压有限公司. 采棉机用带仿形功能的电液控制系统:CN202121348070.8[P]. 2021-12-03.

[98] 边鑫磊, 买买提明·艾尼, 尼加提·玉素甫. 采棉机打包式集棉箱液压系统设计与试验[J]. 农机化研究, 2022, 44(12): 77-82

BIAN Xinlei, MAMTIMIN·GENI, NIJAT ·YUSUP. Design and test on hydraulic system of cotton-picking machine packing cotton box[J]. Journal of Agricultural Mechanization Research, 2022, 44(12): 77-82. (in Chinese)

[99] 边鑫磊, 买买提明·艾尼, 尼加提·玉素甫. 新型采棉机液压系统能量回收仿真研究[J]. 机床与液压, 2022, 50(3): 162-166.

BIAN Xinlei, MAMTIMIN·GENI, NIJAT ·YUSUP. Simulation study on energy recovery of new cotton picker hydraulic system[J]. Machine Tool &Hydraulics, 2022,50(3): 162-166. (in Chinese)

[100] 江苏沃得高新农业装备有限公司. 一种采棉机喂入棉花液压传动机构:CN202220762303.7[P]. 2022-10-04.

[101] 中国农业机械化科学研究院集团有限公司,现代农装科技股份有限公司. 一种圆模式采棉机:CN202111318665.3[P]. 2023-05-12.

[102] 中国农业机械化科学研究院集团有限公司,现代农装科技股份有限公司. 一种采棉机及其打包装置、圆包缠膜装置和方法:CN202211532607.5[P]. 2023-04-25.

[103] 刘飞香. 智能打包采棉机关键技术研究与应用[Z]. 新疆维吾尔自治区, 铁建重工新疆有限公司, 2022-07-29.https:∥kns.cnki.net/kcms2/article/abstract?v=b41E60TuiN_5bXdnvRuKYRzflnu41XY9ojHtlO9sgM1HdulAdSkUvJQoC t9thcTTqiIdfSrC9UIEzCvN4GIwqNQVa2An5_YsY8iSNI-RT2CnRhVVyMyXRfMaVFS40TK1G9je2YKS-QZPvVe-2mwb4YcPDF l7zWhIEaD7cDFVVhXjSZW5_E55CA==&uniplatform=NZKPT&language=CHS.

[104] 中国农业机械化科学研究院集团有限公司,现代农装科技股份有限公司. 一种圆模式采棉机及其升降装置:CN202310019290.3[P]. 2023-06-30.

[105] 星光正工(江苏)采棉机有限公司. 可变形的打包式采棉机:CN202211708561.8[P]. 2023-03-28.

[106] 程敬春. 4MZD-3型采棉打包机介绍[J]. 新疆农机化, 2022(3): 30-31.

CHENG Jingchun. Introduction of 4MZD-3 cotton picker and baler[J]. Xinjiang Agricultural Mechanization, 2022(3): 30-31. (in Chinese)

[107] 杨潇. 4MZD-6采棉打包机的研制及试验[J]. 新疆农机化, 2023(4): 22-24.

YANG Xiao. Developing and test of 4MZD-6 cotton picking baler[J]. Xinjiang Agricultural Mechanization, 2023(4): 22-24. (in Chinese)

[108] 中国铁建重工集团股份有限公司,铁建重工新疆有限公司. 采棉打包机压实绞龙机构及采棉机:CN202122445487.2[P]. 2022-03-11.

[109] 山东大学. 打包采棉机的棉包重量主动控制方法、系统、设备及介质:CN202311823631.9[P]. 2024-01-30.

[110] 王萧,黄开鹏,黄杰,等.4MZ-4自走箱式采棉机的研制与试验[J].新疆农机化,2024(2):32-34,54.

WANG Xiao, HUANG Kaipeng, HUANG Jie, et al. Development and test of 4MZ-4 self-propelled box type cotton picker[J]. Xinjiang Agricultural Mechanization, 2024(2):32-34,54. (in Chinese)

[111] 中国铁建重工集团股份有限公司. 一种采棉机底盘毛坯加工方法:CN202110178651.X[P]. 2021-06-18.

[112] 中国铁建重工集团股份有限公司. 一种采棉机底盘的铆焊定位工装:CN201921348173.7[P]. 2020-04-21.

[113] DONG J, WANG G, LIN H, et al. Vibration characteristic analysis and structural optimization of the frame of a triplex row-baling cotton picker[J]. Agriculture, 2023, 13(7): 1440.

[114] 中农机4MZ-3A/3B型自走式采棉机[J]. 农业机械, 2021(5): 43.

[115] 王光恒. 自走式采棉机机架振动分析与结构改进[D]. 石河子: 石河子大学, 2024.

WANG Guangheng. Vibration analysis and structure improvement of self-propelled cotton picker frame[D]. Shihezi: Shihezi University, 2024. (in Chinese)

[116] 王光恒, 林慧, 王玉刚, 等. 采棉机机架模态分析与优化[J]. 中国农机化学报, 2024, 45(6): 63-71.

WANG Guangheng, LIN Hui, WANG Yugang, et al. Modal analysis and optimization design of cotton picker frame[J]. Journal of Chinese Agricultural Mechanization, 2024, 45(6): 63-71. (in Chinese)

[117] 吾尔科木·冉合木, 买买提明·艾尼, 伊里哈木·阿不都热依木, 等. 某采棉机大梁结构设计与优化[J]. 江苏农业科学, 2019, 47(21): 273-278.

[118] 王楠,郭勇,任强.4MZ-3A型自走式采棉机技术特点及使用调整[J].农业工程,2021,11(12):26-29.

WANG Nan, GUO Yong, REN Qiang. Technical characteristics and application adjustment of 4MZ-3A self-propelled cotton picker[J]. Agricultural Engineering,2021,11(12):26-29. (in Chinese)

[119] 徐志龙. 4MZ-6A 型自走式采棉机的设计[J]. 当代农机, 2019(8): 75-78.

[120] 徐志龙. 4MZ-6A 六行自走式采棉机技术研发[J]. 农机科技推广, 2019(4):48-50.

[121] 阿哈提·居努斯汉. 4MZ-6六行自走式采棉机的研发设计[J]. 农村科技, 2018(8): 55-58.

[122] 叶好运. 采棉机动力换挡变速箱静液压系统控制研究[D]. 石河子: 石河子大学, 2023.

YE Haoyun. Research on the control of hydrostatic system of power shift gearbox of cotton[D]. Shihezi: Shihezi University, 2023. (in Chinese)

[123] CHEN H, WANG M, NI X, et al. Design of hydrostatic power shift compound drive system for cotton picker experiment[J]. Agriculture, 2023, 13(8): 1591.

[124] 潘文龙, 倪向东, 叶好运, 等. 采棉机动力换挡液压系统仿真与试验[J]. 机床与液压, 2024, 52(7):21-25.

PAN Wenlong, NI Xiangdong, YE Haoyun, et al. Simulation and test of power shift hydraulic system for cotton picker[J]. Machine Tool &Hydraulics, 2024,52(7):21-25. (in Chinese)

[125] 钟春发, 倪向东, 韩双蔓, 等. 采棉机动力换挡行驶传动系统设计与试验[J]. 机床与液压, 2022, 50(10): 101-106.

ZHONG Chunfa, NI Xiangdong, HAN Shuangman, et al. Design and test of power shift driving transmission system of cotton picker[J]. Machine Tool &Hydraulics, 2022,50(10): 101-106. (in Chinese)

[126] 钟春发. 采棉机动力换挡行走传动系统匹配设计与试验[D]. 石河子:石河子大学, 2022.

ZHONG Chunfa. Matching design and experiment of power shift travel transmission system of cotton picker[D]. Shihezi:Shihezi University, 2022. (in Chinese)

[127] 李申. 采棉机液压机械无级变速器的试验研究[D]. 石河子: 石河子大学, 2022.

LI Shen. Experimental research on hydraulic mechanical continuously variable transmission of cotton picker[D]. Shihezi: Shihezi University, 2022. (in Chinese)

[128] 郑啸洲, 任华林, 孙伟. 液压机械无级变速器速比控制策略研究[J]. 农业装备与车辆工程, 2017, 55(8): 24-27.

ZHENG Xiaozhou, REN Hualin, SUN Wei. Research on speed ratio control strategy of hydro-mechanical continuously variable transmission[J]. Agricultural Equipment &Vehicle Engineering, 2017, 55(8): 24-27. (in Chinese)

[129] 于今, 白建军, 黄国勤. 混合式液压-机械无级传动方案设计及特性研究[J]. 机械传动, 2017, 41(3): 58-63.

YU Jin, BAI Jianjun, HUANG Guoqin. Characteristic study and transmission scheme design of compound coupled HMCVT[J]. Journal of Mechanical Transmission, 2017, 41(3): 58-63. (in Chinese)

[130] 郑啸洲, 孙伟. 液压机械无级变速器的液压调速系统研究[J]. 机械工程师, 2016(8): 32-35.

ZHENG Xiaozhou, SUN Wei. Research on hydraulic speed control system of hydro-mechanical continuously variable transmission[J]. Mechanical Engineer, 2016(8): 32-35. (in Chinese)

[131] 赵新. 采棉机液压无级变速器控制系统的设计与研究[D]. 石河子: 石河子大学, 2022.

ZHAO Xin. Design and research on control system of hydro-mechanical continuously variable transmission for cotton picker[D]. Shihezi: Shihezi University, 2022. (in Chinese)

[132] 魏晓朝. 采棉机液压机械无级变速器控制系统研究[D]. 石河子: 石河子大学, 2022.

WEI Xiaozhao. Research on the control system of the hydro-mechanical continuously variable transmission of the cotton picker[D]. Shihezi: Shihezi University, 2022. (in Chinese)

[133] 中国铁建重工集团股份有限公司,铁建重工新疆有限公司. 一种采棉机及其底盘装置:CN201821468120.4[P]. 2019-07-26.

[134] 铁建重工新疆有限公司,中国铁建重工集团股份有限公司. 可升降的底盘结构及采棉机:CN202320754576.1[P]. 2023-07-25.

[135] 农业农村部南京农业机械化研究所,河北省农机化技术推广总站. 用于采棉机的履带自走式底盘:CN202310843881.2[P]. 2023-09-01.

[136] 梁锦,马蓉,张长龙,等.光电式籽棉质量流量传感器的试验研究[J].农机化研究,2016,38(6):200-204.

LIANG Jin, MA Rong, ZHANG Changlong, et al. Experimental study on seed cotton mass flow sensor based on optoelectronic detection[J]. Journal of Agricultural Mechanization Research,2016,38(6):200-204. (in Chinese)

[137] 张微微, 王政, 杨静宜, 等. 基于嵌入式云计算平台的采棉机监控系统设计[J]. 农机化研究, 2016,38(7): 50-54.

ZHANG Weiwei, WANG Zheng, YANG Jingyi, et al. The monitoring system design of cotton picker based on embedded cloud computing platform[J]. Journal of Agricultural Mechanization Research, 2016,38(7): 50-54. (in Chinese)

[138] 高治国,郭健.采棉机智能监控系统的技术探讨[J].时代农机,2018,45(2):132.

[139] 钟春发, 倪向东, 韩双蔓, 等. 基于机器视觉采棉机作业速度控制与仿真分析[J]. 液压与气动, 2022, 46(2): 72-81.

ZHONG Chunfa, NI Xiangdong, HAN Shuangman, et al. Speed control and simulation analysis of cotton picker based on machine vision[J]. Chinese Hydraulics &Pneumatics, 2022, 46(2): 72-81. (in Chinese)

[140] 何创新,巩蕾,苗中华,等.基于平行轨迹导航的采棉机自动对行控制方法[J].农业机械学报,2024,55(6):34-41.

HE Chuangxin, GONG Lei, MIAO Zhonghua, et al. Automatic row-follow control method for cotton picker based on parallel trajectory navigation[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(6):34-41. (in Chinese)

[141] 李文春,王剑,高振康,等.基于单片机的采棉机自动对行系统的设计[J].新疆农机化,2022(2):19-21.

LI Wenchun, WANG Jian, GAO Zhenkang, et al. Design of automatic alignment system of cotton picker based on micro control unit[J]. Xinjiang Agricultural Mechanization, 2022(2):19-21. (in Chinese)

[142] 宋栋栋,石砦,韩长杰,等.采棉机风力输棉系统研究综述[J].农业工程,2025,15(2):19-25.

SONG Dongdong, SHI Zhai, HAN Changjie, et al. Review of wind-driven cotton delivery system for cotton picker[J]. Agricultural Engineering,2025,15(2):19-25. (in Chinese)

[143] 王亚茹.农业机械与信息技术融合现状及发展方向[J].农业工程技术,2024,44(14):22-23.

[144] 王皓.采棉装置堵塞故障诊断方法研究及远程监测系统开发[D].北京:中国农业机械化科学研究院集团有限公司,2024.

WANG Hao. Research on diagnosis method of clogging fault of cotton picking device and development of remote monitoring system[D]. Beijing:Chinese Academy of Agricultural Mechanization Sciences Group Co., Ltd.,2024. (in Chinese)