棉花作为我国重要的经济作物之一,在农业生产中占有举足轻重的地位[1-3]。棉花的播种品质对其产量有着重要影响,目前长江流域棉区多采用麦后直播的方式[4-6],作业时对粒距的均匀性要求较高。而麦后棉区土壤黏重,地表留存秸秆残茬量大,现有直播机多采用地轮驱动,缺乏棉花导种检测装置,易出现地轮缠绕打滑、壅土现象,进而导致漏播、断条且不能及时发现,严重影响播种品质[7-8]。

近年来,随着精量播种的快速发展,电控技术在现代农业中得到了广泛应用[9-11],成为了保证播种精度的重要手段。张春岭等[12]为解决传统玉米播种机因地轮打滑导致的漏播率上升问题,设计了一种基于电控的玉米排种系统,该系统通过雷达测速仪精准获取作业速度,结合排种器理论转速与编码器的实时转速反馈,实施闭环控制,以动态调节排种器转速,从而显著提高播种精度和稳定性。丁友强等[13]基于STM32F103设计了单体驱动器,实现电机平稳驱动、过流保护和播种质量检测,并通过CAN总线扩展行数,试验表明,当作业速度为3~9 km/h时,播种合格率达95.7%以上,重播率小于4.3%,漏播率小于1.4%,整体功能表现良好。杨硕等[14]设计了一种现场标定的电驱控制系统,通过分段线性插值获取排种驱动曲线,实现精确控制排种盘转速。田间试验结果显示,播种合格指数大于84.26%,变异系数小于18.29%,系统具备较高的控制精度。陈黎卿等[15]设计了一种主动式玉米电控精量排种系统,该系统通过GPS测速和旋转编码器,基于双闭环模糊算法自整定PID参数,实现机具速度与电机转速实时匹配控制。当车速为 3~8 km/h时, 株距合格指数最高达94%,漏播指数低于4.5%。廖庆喜等[16]设计了一种基于STM32主控器的油菜随速播种控制系统,通过蓝牙与微信小程序交互,实现播量、粒距精确调节。系统结合地轮编码器和北斗接收器,确保不同作业速度下的精准播种,试验结果显示其播种性能优于恒定转速播种。上述研究重点在于对电控系统的研究,而结合播种检测技术对田间播种作业数据进行采集、融合与云存储的分析研究较少;在高性能棉花直播机上设计调控、检测一体化系统可提高系统性能和保证播种质量,也符合精准农业的发展要求。

为提高长江流域麦后棉花播种品质,本文以棉花精量直播机为试验对象[17],设计3路独立直流电机转速控制以及3路棉花种子流实时检测的棉花排种测控系统;设计模糊PID控制器,实现指定粒距随速实时调控;设计导种检测装置用于检测排种器实时的播量信息。播种作业时,播种数据实时上传监控云平台,播种作业参数在线调整、播量信息可视化、播种关键参数云存储,以期全面监测棉花直播机作业关键参数。

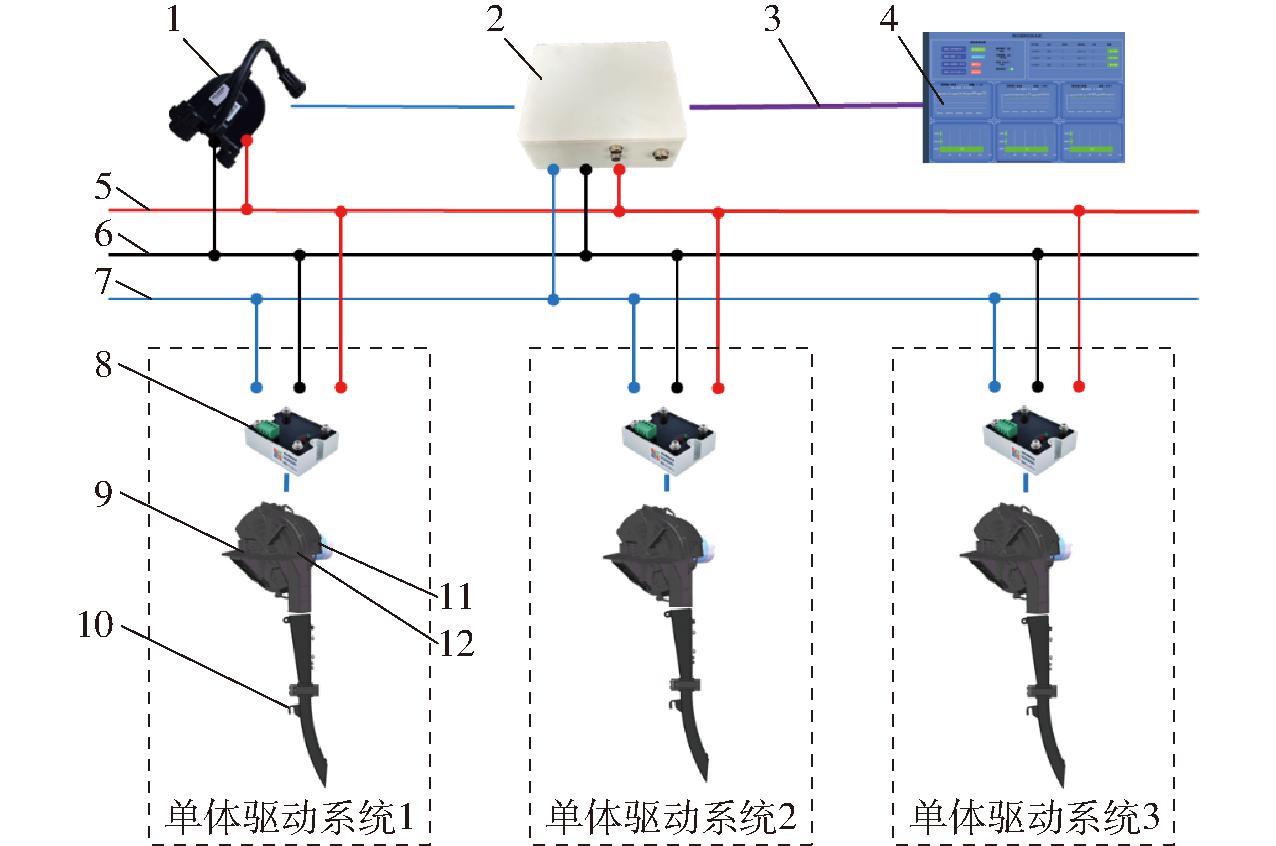

棉花精量直播机整体结构如图1所示,主要由测速雷达、风机、行程开关、播种单体、旋耕机组成,系统采用12 V电源供电。棉花播种测控系统搭载于棉花播种单体上,如图2虚线框所示,主要由直流电机驱动器、气吸棉花排种器、编码器、直流电机、导种检测装置组成。

图1 棉花精量直播机整体结构示意图

Fig.1 Overall schematic of cotton precision planter

1.播种单体 2.测速雷达 3.风机 4.旋耕机 5.行程开关 6.拖拉机

图2 棉花播种测控系统示意图

Fig.2 Schematic of cotton seeding measurement and control system

1.测速雷达 2.主控制器 3.4G网络 4.人机交互界面 5.12 V电源正极 6.12 V电源负极 7.信号线 8.直流电机驱动器 9.棉花气吸排种器 10.导种检测装置 11.直流电机 12.编码器

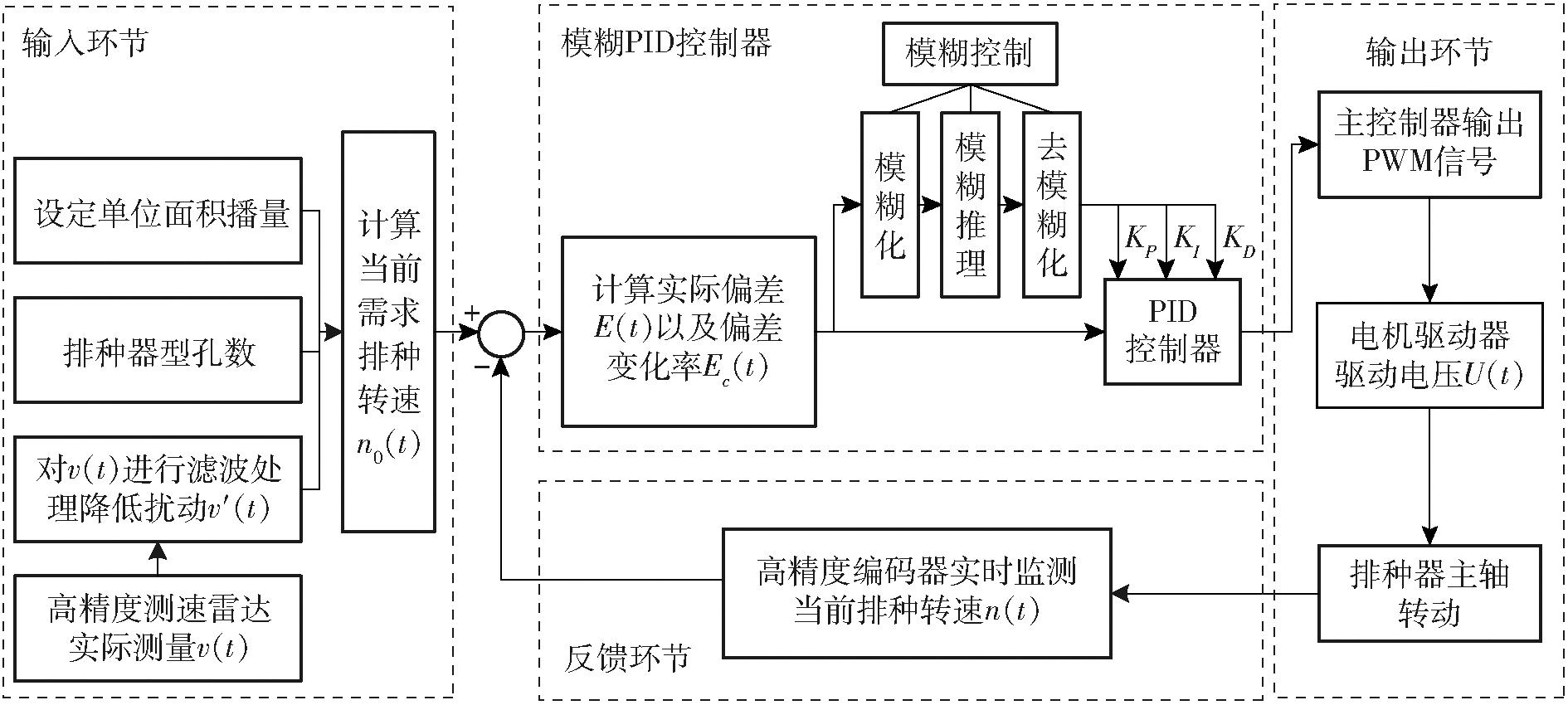

田间播种作业前,操作人员可以通过人机交互界面设定单位面积播量、排种器型孔数等播种作业参数。播种作业过程中,测速雷达采集实时作业速度,主控制器接收和处理该信号,并结合用户输入计算出电机目标转速;直流电机的实际转速由编码器实时采集,并将该数据反馈至主控制器。主控制器根据实际转速与预定的理论转速,计算得到系统偏差及其变化率,经模糊化、模糊推理、去模糊化后,实现PID控制参数的实时修正,从而使直流电机快速精确地跟随播种作业速度,控制算法流程如图3所示。整个过程中,排种器排出的棉花种子通过导种检测装置落入种沟,导种检测装置实时获取3路棉花种子流信息,并通过主控制器按照设计的通讯协议传输至人机交互界面显示。

图3 控制算法流程图

Fig.3 Control algorithm flowchart

2.1.1 播种作业速度与排种器转速关系

为了获得排种盘目标转速,需要对排种盘孔数、粒距参数进行设置,其计算式为

(1)

式中 n——排种盘目标转速,r/min

v——车速,km/h

P——排种盘孔数

D——粒距,m

由行距和粒距得理论单位面积播量Q为

(2)

式中 H——行距,m

2.1.2 电机调速系统传递函数

电控排种系统主要是实现对电机转速的控制,排种器驱动电机选用信达12 V直流减速电机,假设直流电机在理想状态下进行工作,根据基尔霍夫电压定律和电机等效电路得到电枢回路电压平衡方程

(3)

其中

Eb(t)=Keω(t)

(4)

式中 V(t)——电机输入电压

L——电枢电感

R——电枢电阻

i(t)——电枢电流

Eb(t)——反电动势

Ke——反电动势常数

ω(t)——电机角速度

在电机转动过程中,电机机械转矩与自身机械阻力矩和电磁转矩处于平衡状态,简化得

(5)

其中

T(t)=Kti(t)

(6)

式中 J——转动惯量

B——粘性摩擦系数 T(t)——电磁转矩

Kt——转矩常数

为获得直流电机传递函数,对式(3)、(5)进行拉普拉斯变换得

(7)

式中 Ω(s)——ω(t)的拉普拉斯变换

根据式(7)推导的直流电机传递函数,在排种器腔室内部充满棉花种子的条件下,对直流减速电机施加阶跃电压信号,编码器采集直流电机转速信息。试验结束后,将试验数据导入Matlab系统辨识工具箱,通过对输入与输出信号进行系统辨识,最终得出控制系统传递函数模型为

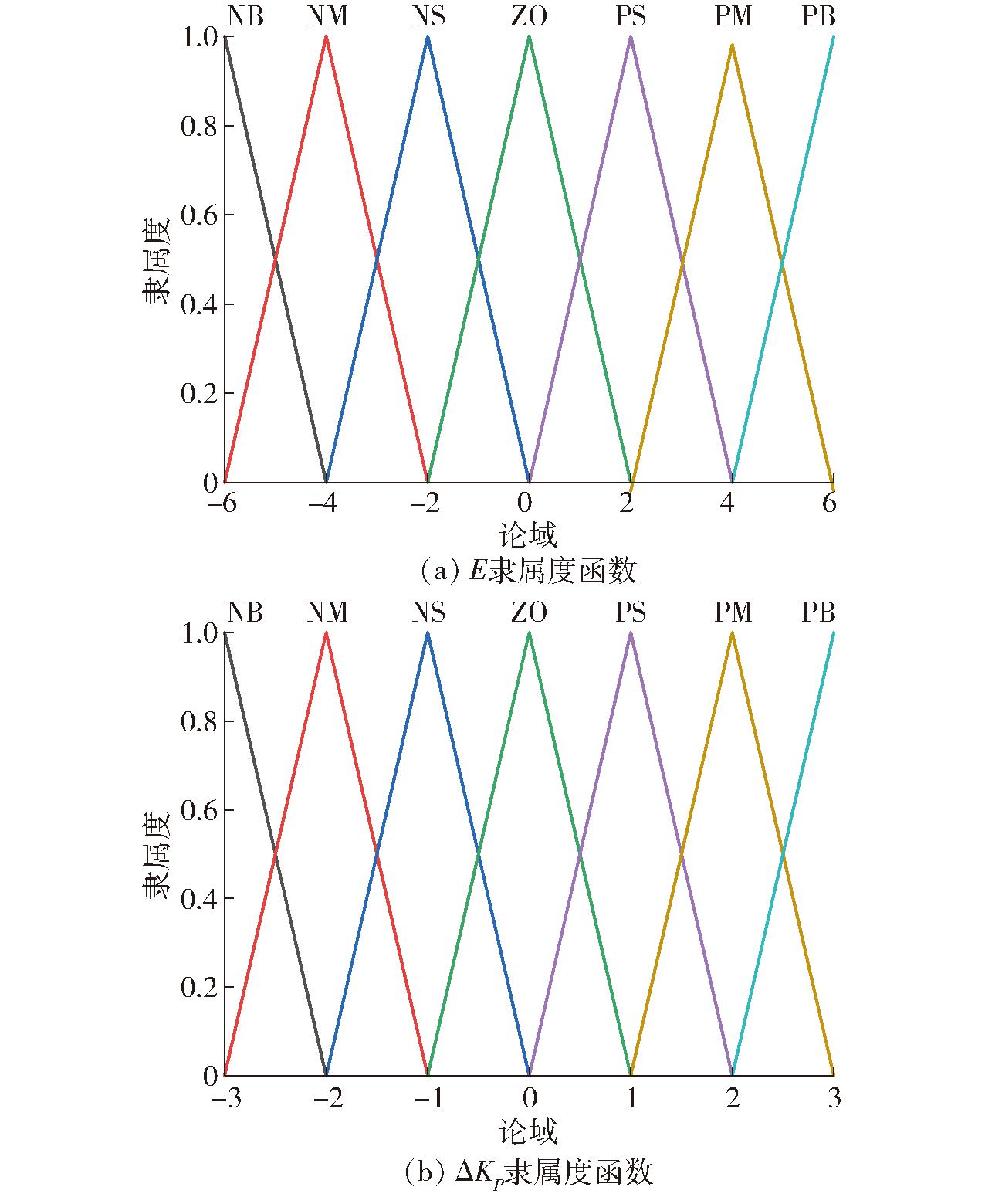

(8)

根据控制目标的精度要求以及实际操作经验进行划分,将控制系统的输入和输出变量的模糊子集分为7个不同等级进行量化划分,分别为NB(大负)、NM(中负)、NS(小负)、ZO(零)、PS(小正)、PM(中正)、PB(大正),偏差E(t)和偏差变化率Ec(t)论域为(-6,6),输出量ΔKP、ΔKI、ΔKD论域为(-3,3)。实际应用中,三角形隶属度函数能够较好地平衡精度与计算效率,满足模糊控制系统实时性和稳定性要求。输入变量E与输出变量ΔKP隶属度函数采用等间隔划分的三角形隶属度函数时分布情况如图4所示。

图4 参数隶属函数曲线

Fig.4 Parameter membership function diagrams

模糊推理的模糊结果无法直接应用在播种电机调控系统,增益调整量ΔKP、ΔKI、ΔKD需根据模糊控制规则表进行反模糊化处理。输入变量与输出变量控制规则为:当偏差E较大时,需上调ΔKP和下调ΔKD,以使控制系统快速响应;为防止超调过大,一般将ΔKI设为零。当偏差E较小时,需上调ΔKI和ΔKP,以加快误差的消除,同时适当地选择ΔKP,以平衡响应速度和稳定性。当偏差变化率Ec较大时,应减小ΔKP,增大ΔKD,以抑制因变化过快而引起的系统不稳定。根据上述设计原则,并结合实际经验设计ΔKP、ΔKI、ΔKD的模糊规则[18-21], 重心法在输出的连续性和系统响应的平稳性上具有显著优势,故反模糊化采用重心法[22-24]。某一采样时刻,根据对应输出值的隶属度μN(xi),可以求得重心xN为

(9)

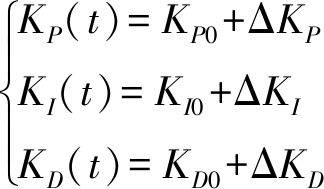

在棉花排种驱动控制系统中,模糊PID控制器KP、KI、KD由t0时刻的KP0、KI0、KD0和模糊控制器修正的增益调整量ΔKP、ΔKI、ΔKD相加得到,则第t个采样时间的KP(t)、KI(t)、KD(t)整定为

(10)

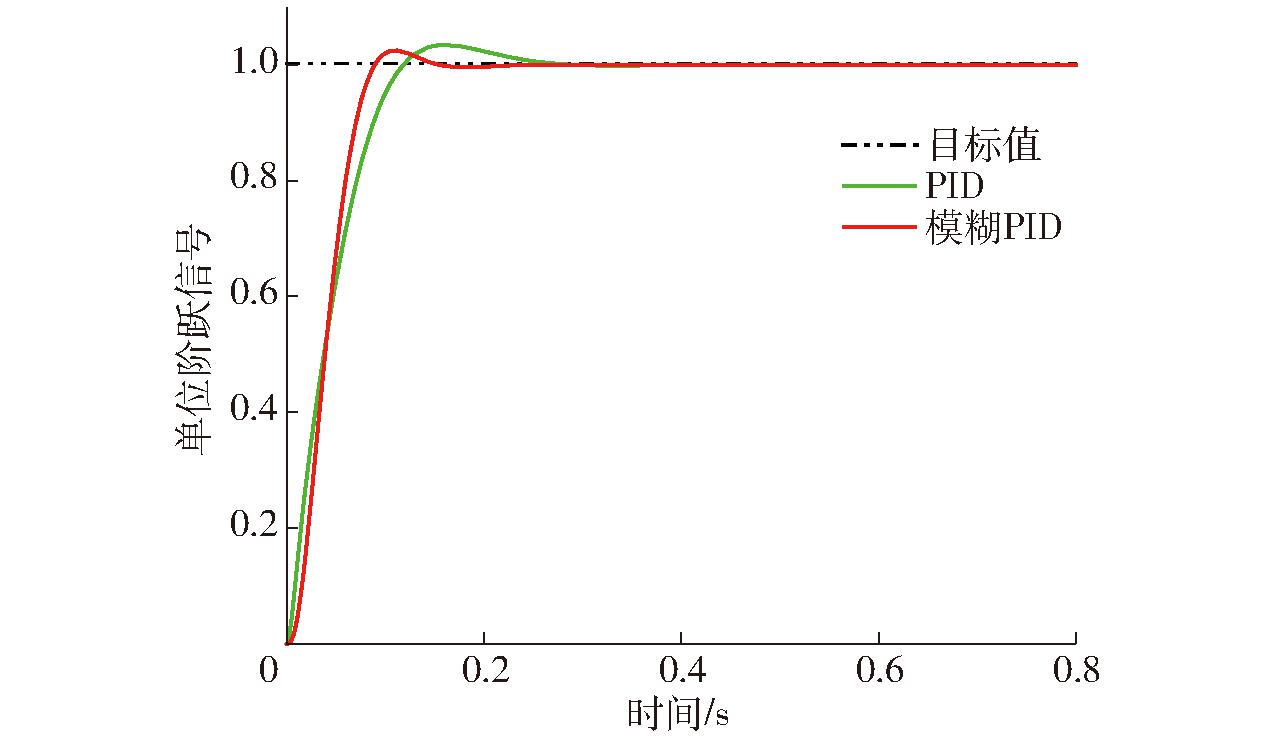

为了验证模糊PID算法在播种控制中的鲁棒性和控制精度,运用Matlab平台分别搭建PID控制和模糊PID控制模型,传递函数采用式(8),KP、KI、KD分别取0.45、25、0.004。通过Simulink仿真可得,阶跃响应对比曲线如图5所示。

图5 阶跃响应对比曲线

Fig.5 Step response comparison curves

由图5和表1可知,模糊PID算法模型比PID算法模型超调量降低28.95%,上升时间减少28.57%,稳态时间减少22.22%。模糊PID控制在系统接近稳态时对误差处理更为精确,稳态误差降低到0.05%。可以看出,模糊PID能够实现快上线、慢调整的控制模式,在系统初期快速达到目标值的同时,后续调整过程更加平稳。综上,模糊PID相较于PID具有更优的动态响应和快速调整能力。

表1 模糊PID和PID性能指标

Tab1 Performance indicators of fuzzy PID and PID

算法上升时间/s稳态时间/s超调量/%稳态误差/%PID0.070.273.80.58模糊PID0.090.212.70.05

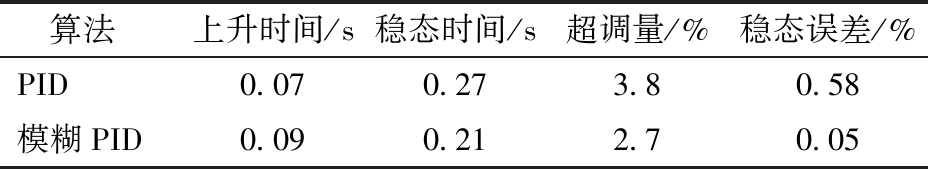

2.3.1 工作原理

棉花直播过程中要求精密播种,作业过程排种频率达5~20 Hz,粒距为12~18 cm,对均匀性要求较高。试验表明导种管对棉花落地均匀性影响较为显著,基于课题组前期种子流面激光检测原理,结合棉花导种管结构特点,需要对检测装置及系统进行一体化设计。

播种作业时,电机驱动排种盘转动,在充种区,直流风机提供负压将棉花种子吸附于排种盘的吸孔上。随着排种盘沿逆时针方向转动,在落种区,负压消失, 种子靠重力落入导种检测装置。

种子落入导种检测装置后,经倾斜直引段H1,此时视种子做自由落体运动;然后种子经通过检测段H2,此阶段系统完成对种子流的精准检测;最后进入最速降线导种段H3,此阶段可使棉花种子平滑沿导种管下落,形成有序的种子流后落入地面[25-27],排种过程如图6所示。

图6 排种过程示意图

Fig.6 Schematic of seeding process

2.3.2 种子流信号采集处理系统设计

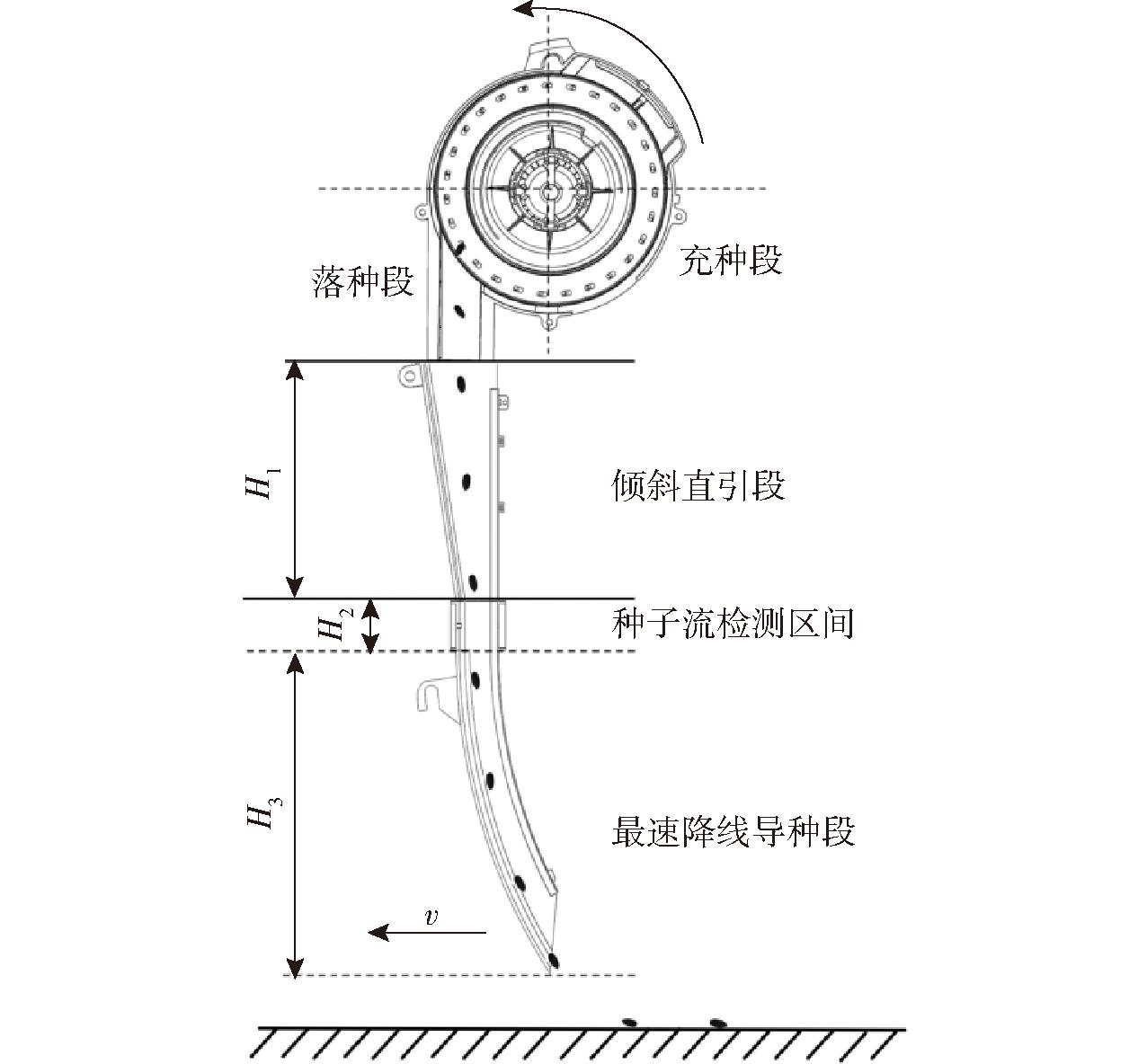

针对油菜、小麦等作物种子流检测难题,设计了“薄面激光+硅光电池”的种子流检测技术[28-30],基于该原理,结合棉花直播机对导种管的适配要求,设计了棉花种子导种检测装置,实现对棉花种子信号的精准采集。

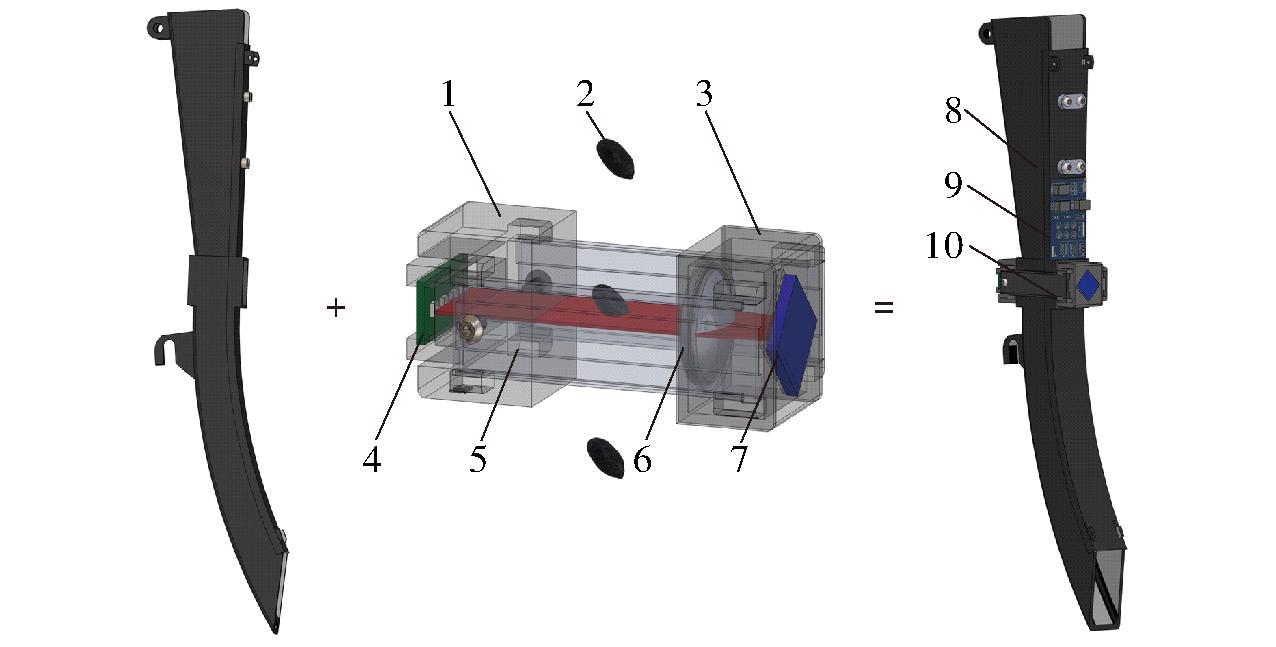

导种检测装置整体结构如图7所示,棉花种子流检测模块传感模块位于导种管中段,导种管壁一侧为发射端,由4颗LED灯珠构成阵列光源,通过管壁的窄缝产生薄面光层;另一侧为接收端,通过平凸透镜将光层汇聚于硅光电池上检测光信号的变化,LED阵列光源在导种管通道内产生的薄面光水平距离l为26.5 mm,其信号处理流程如图8所示。

图7 导种检测装置结构示意图

Fig.7 Schematic of seed guidance detection device structure

1.接收端 2.棉花种子 3.发射端 4.LED灯柱 5.连接杆 6.凸透镜 7.硅光电池 8.导种装置 9.信号整形电路 10.检测模块

图8 棉花种子信号采集流程图

Fig.8 Cotton seed signal acquisition flowchart

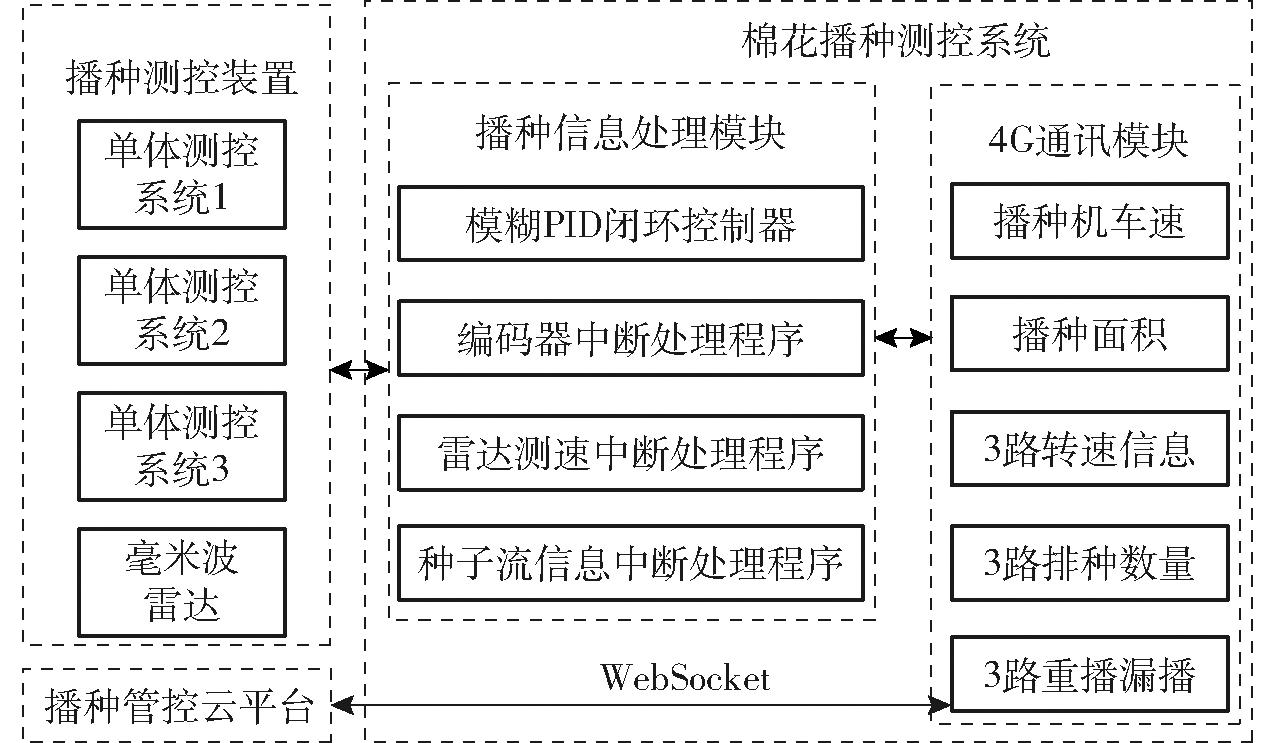

为实现在播种作业过程中的精准控制、传感器信息精确采集、播种关键参数实时上传存储,设计播种测控软件,其主要包括传感器信号中断处理程序、控制算法处理程序以及播种数据云端交互程序。传感器信号中断处理程序能够接收测速雷达、编码器和导种检测装置返回信号并进行计算解析,从而得到机具作业速度、排种器主轴转速、作业面积、播种量、重播量、漏播量等信息。模糊PID算法处理程序根据目标转速和编码器测得排种器实际转速计算当前的偏差及偏差变化率,并进行模糊化、模糊推理和去模糊化处理,最终使树莓派4B输出PWM控制信号,实现排种电机对机具作业速度快速精准跟随。播种数据云端交互程序实现棉花播种信息实时上传及接收云平台传递的控制信号。棉花播种测控系统软件流程如图9所示。

图9 棉花播种测控系统软件流程图

Fig.9 Cotton seeding measurement and control system software flowchart

3.1.1 作业面积统计程序设计

为统计棉花直播机实时作业面积,构建了作业面积统计的数学模型,对直播机作业速度进行时间上的积分,计算出行驶路程后,再乘以作业幅宽,即可得作业面积A,其计算式为

A=![]() v(t)dt

v(t)dt

(11)

车速随时间的变化是连续可积的,考虑到测速雷达解析频率和控制器算力存在上限,须对其进行离散化处理。可将车速随时间变化区间[0,tn]以0.1 s为基本单位分成n个小区间:[0,t1],[t1,t2],…,[ti-1,ti],…,[tn-1,tn],并求每个区间长度内的平均车速,将每个区间长度乘每个区间长度内的平均车速,累加后再乘以作业幅宽可得作业面积,其计算式为

(12)

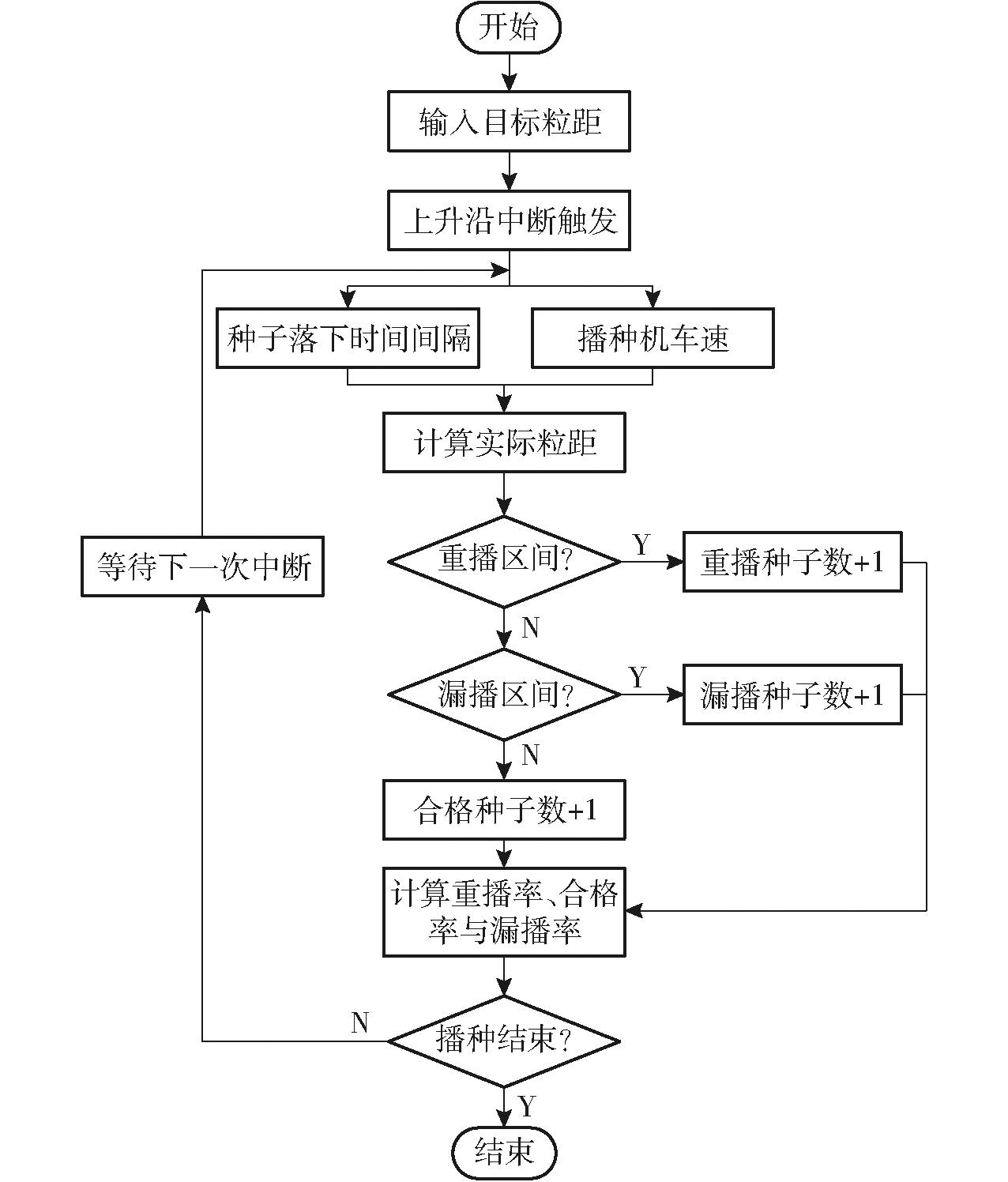

3.1.2 排种性能检测程序设计

为检测排种器排出棉花种子的播种量、重播量、漏播量等作业信息,可通过采集棉花种子落入导种检测装置薄面光检测区域时硅光电池所产生的电压信号,计算出相邻2粒种子之间的实际落种时间间隔ΔT,则实际粒距S计算式为

S=vΔT

(13)

式中v为当前直播机作业速度,m/s,在实际作业过程中v由测速雷达测得。参考GB/T 6973—2005《单粒(精密)播种机试验方法》中合格指数、重播指数、漏播指数的统计方法,可以用通过比较预设粒距Sref和实际粒距S对重播漏播区间进行划分:当0<S≤Sref时,可视为重播区间,记重播1粒种子;当0.5Sref<S≤1.5Sref时,可视为合格区间; 当S>1.5Sref时,可视为漏播区间,其中当1.5Sref<S≤2.5Sref时,记漏播1粒种子;当2.5Sref<S≤3.5Sref时,记漏播2粒种子;当S>3.5Sref时,记漏播3粒种子。根据上述关系,排种性能检测程序即可计算出排种作业时排种器的总排种粒数及对应重播、漏播数,从而得到排种器排种合格指数、重播指数及漏播指数等排种性能指标,其流程如图10所示。

图10 种子流检测软件流程图

Fig.10 Flowchart of seed flow monitoring software

3.1.3 播种测控终端云端交互程序设计

棉花播种测控终端启动后,会向云平台发送一个HTTP请求,要求升级到WebSocket协议,并在请求头内放入ID信息(棉花播种测控终端为device_id、网页端为user_id),用于云平台识别身份。云平台接收到请求后,首先验证请求头中的ID,确认其合法性,然后服务端确认协议版本,升级为WebSocket协议,建立棉花播种测控终端与云服务器之间的双向通信。为提高通信的稳定性,棉花测控终端采用周期性心跳检测机制,客户端每隔10 s向服务端发送心跳消息(ping),并期望接收服务端的响应(pong),若多次未收到响应,则认为连接异常,主动关闭连接并触发重连。棉花测控终端采用定时重连机制,当连接意外中断时,客户端每隔3 s尝试重新建立连接,直至连接成功。播种测控终端数据上传云服务器软件流程如图11所示。

图11 数据上传云端流程图

Fig.11 Flowchart of data uploading to cloud server

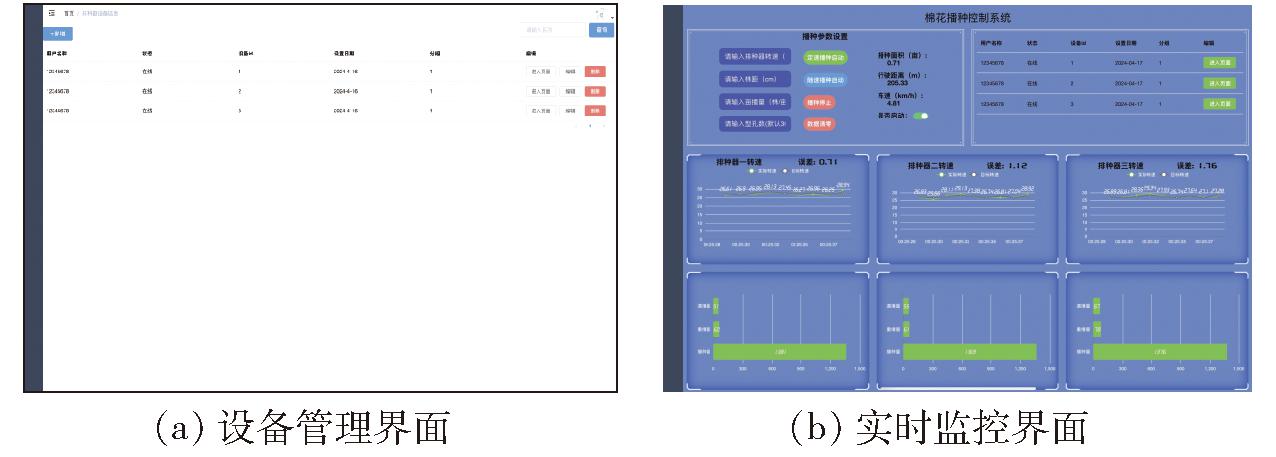

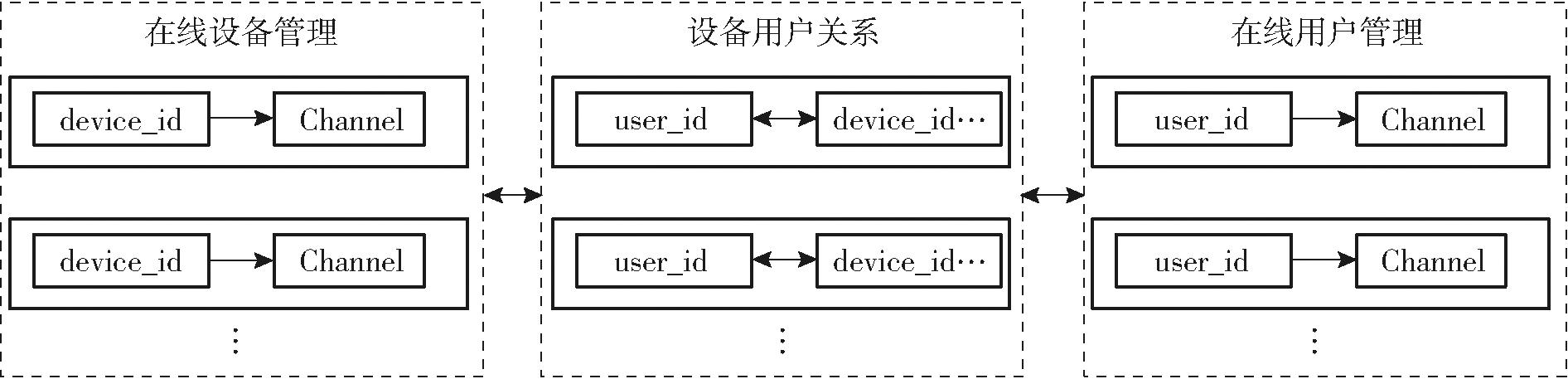

随着农业智能化的发展,物联网技术在农业生产中的应用越来越广泛[31]。Netty作为异步事件驱动的网络应用框架,能够简化网络编程,提高系统的性能和可扩展性[32-34]。为了实现棉花播种过程中实时、高效的数据传输,采用Netty框架搭建WebSocket通讯系统,并通过设备用户关系数据库进行棉花播种测控终端身份识别和管理。棉花播种测控终端、棉花播种监控云平台之间的信息交互如图12所示,云平台网页端监控界面如图13所示。

图12 棉花播种监控云平台架构

Fig.12 Cotton seeding monitoring cloud platform architecture design

图13 云平台网页监控端示意图

Fig.13 Schematics of cloud platform web monitoring terminal

棉花播种测控终端与云平台建立通讯后,云平台后端通过在Netty中添加处理器,将WebSocket连接放入一个Map中管理,ID信息作为key,每个连接的Channel作为对应的value。在设备管理界面用户可以进行添加设备的操作,服务器接收到请求后device_id与user_id之间的关系保存在Redis中。当棉花播种测控终端和网页端有数据传输时,数据处理模块会通过查找保存在Redis中的设备用户关系表,将数据路由到对应的棉花播种测控终端,用户与设备关系如图14所示。

图14 用户设备关系图

Fig.14 User device relationship diagram

播种作业过程中,云服务器采用JDBC技术将棉花播种控制终端上传的播种质量信息写入云存储平台数据库,用于历史播种状态信息的查询与统计,包括时间信息、作业速度信息、设定播种参数、作业面积、3路排种器播种信息(转速信息、播种量、重播量、漏播量、合格指数、重播指数、漏播指数)等作业数据,其数据存储格式如表2所示。

表2 MySQL播种信息数据库字段设计

Tab.2 MySQL seeding information database field design

字段名数据类型描述timeStampvarchar播种数据上传时间user_idvarchar用户账号device_idvarchar设备编号holesint型孔数plantSpacingdouble株距perMuSowingVoldouble单位面积播量vehicleSpeeddouble车速targetSpeeddouble目标转速sowingAreadouble作业面积sowing_inf1varchar单体1播种信息sowing_inf2varchar单体2播种信息sowing_inf3varchar单体3播种信息

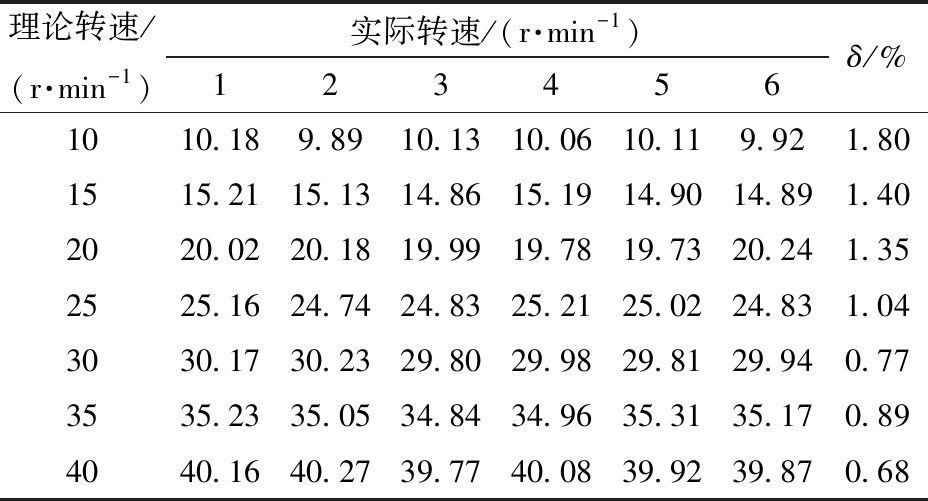

对于电驱式排种系统,电机转速控制精度将直接影响排种性能。为探究不同转速下排种电机调速精度,开展电机调速精度试验。试验前将排种器充满棉花种子。试验时,分别设定电机转速为10~40 r/min,通过编码器连续采集3 min电机转速信号,重复采集6次,并实时保存上述数据。电机调速精度试验结果如表3所示。

表3 电机调速精度试验结果

Tab.3 Motor speed regulation accuracy test results

理论转速/(r·min-1)实际转速/(r·min-1)123456δ/%1010.189.8910.1310.0610.119.921.801515.2115.1314.8615.1914.9014.891.402020.0220.1819.9919.7819.7320.241.352525.1624.7424.8325.2125.0224.831.043030.1730.2329.8029.9829.8129.940.773535.2335.0534.8434.9635.3135.170.894040.1640.2739.7740.0839.9239.870.68

由表3可知,当理论排种转速为10~40 r/min时,实际转速变异系数小于1.2%,电机实际转速与理论转速最大误差δ为1.8%,平均误差为1.1%。实际转速在理论转速附近波动范围小,稳定性较好。

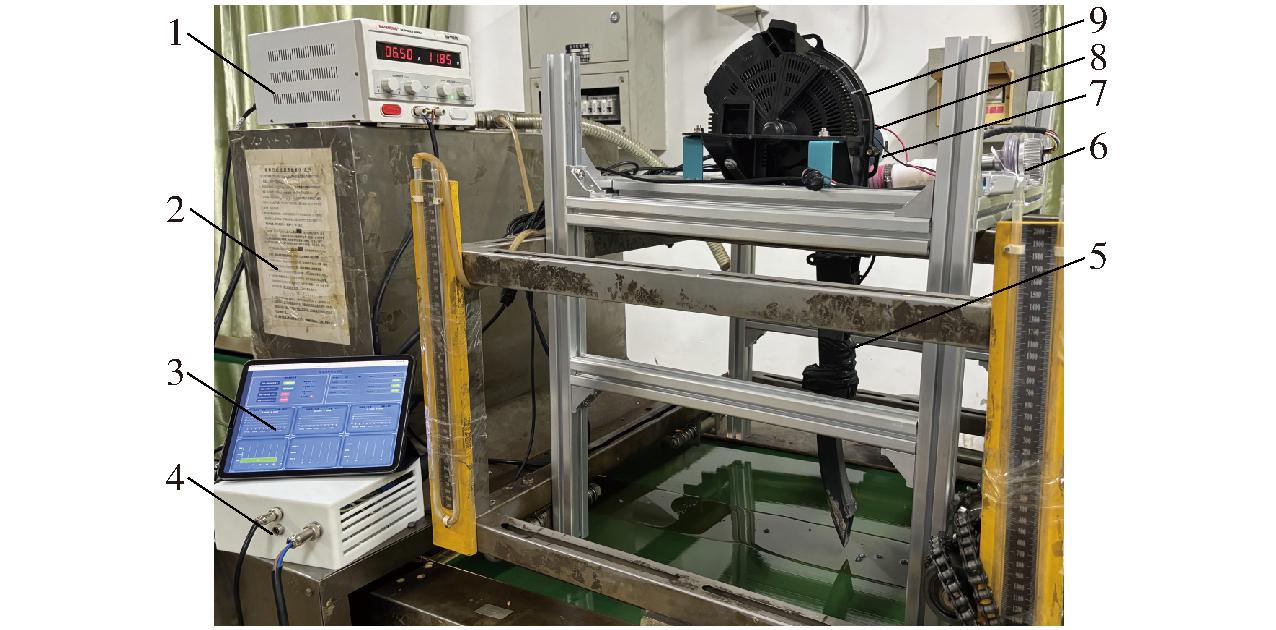

台架相关试验在华中农业大学工程训练中心计算机视觉试验台上进行。如图15所示,试验过程中采用了气吸棉花排种器、风机、直流电机、测控装置、编码器、直流稳压电源、导种检测装置等设备。试验开始时,将导种检测装置安装在排种器下方,同时将导种检测装置末端贴近油带,确保种子在试验平台上的精准定位。

图15 试验台架

Fig.15 Test bench 1.直流电源 2.计算机视觉检测台 3.人机交互界面 4.测控系统 5.导种检测装置 6.风机 7.直流电机 8.编码器 9.气吸棉花排种器

4.2.1 排种性能指标测定试验

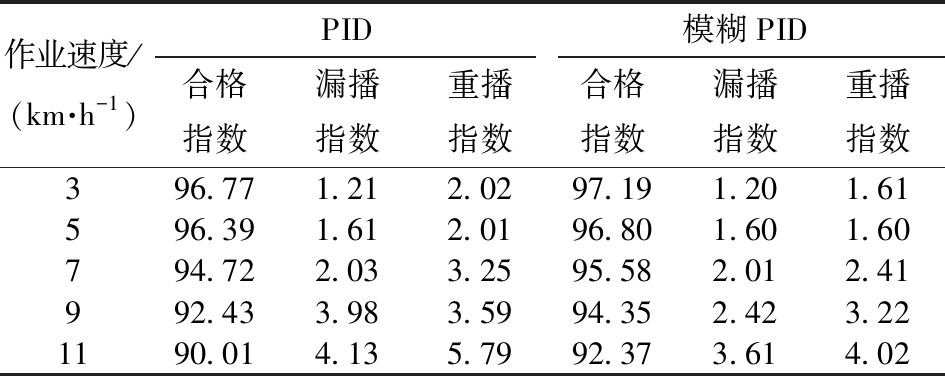

为探究不同作业速度对排种性能指标的影响,开展排种性能指标测定试验,使用PID和模糊PID控制算法分别开展试验。试验过程设定目标粒距为15 cm,调节种床带速度为3、5、7、9、11 km/h共5组。使用JPS-16型计算机视觉排种性能检测试验台获取粒距数据。根据GB/T 6973—2005《单粒(精密)播种机试验方法》中合格指数、重播指数和漏播指数的统计方法,计算排种性能指标。

排种性能指标测定试验结果如表4所示,当作业速度为3~11 km/h时,模糊PID控制算法合格指数均值为95.26%,高于PID控制算法94.06%;其漏播指数均值为2.16%,低于PID控制算法2.59%;其重播指数均值为3.33%,低于PID控制算法2.57%。综上,模糊控制算法相较于PID控制算法排种效果更好。

表4 排种性能指标测定试验结果

Tab.4 Measurement test results of seeding performance indicators %

作业速度/(km·h-1)PID模糊PID合格指数漏播指数重播指数合格指数漏播指数重播指数396.771.212.0297.191.201.61596.391.612.0196.801.601.60794.722.033.2595.582.012.41992.433.983.5994.352.423.221190.014.135.7992.373.614.02

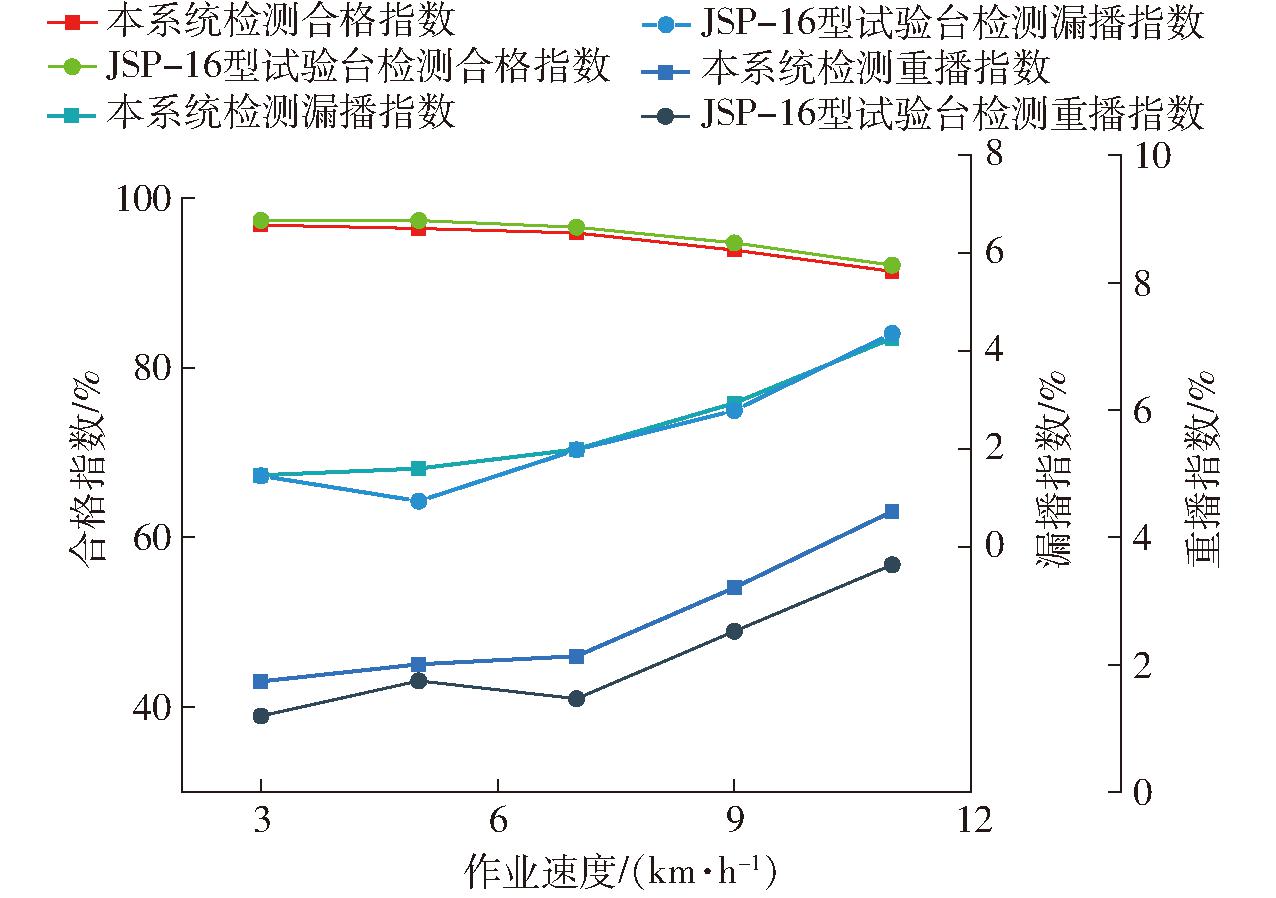

4.2.2 导种检测装置检测性能试验

为测试在不同速度下对导种检测装置检测性能的影响,开展导种检测装置检测性能试验。试验过程设定目标粒距为15 cm,试验通过采集作业速度3、5、7、9、11 km/h下检测系统合格指数、漏播指数、重播指数与JPS-16型计算机视觉排种性能检测试验台获取的各评价指标对比,每次试验取250个粒距数据,各作业速度均重复3次试验。

试验结果如图16所示,当作业速度为3~11 km/h时,JPS-16型计算机视觉试验台测得粒距合格指数不小于92.1%,漏播指数不大于4.4%,重播指数不大于3.6%;对本系统与JPS-16型计算机视觉排种性能检测试验台的检测结果进行比较,可以看出两者合格指数、漏播指数、重播指数相差不大于1.3、0.7、 0.8个百分点。综上,导种检测装置检测精度符合使用要求。

图16 导种检测装置检测性能试验统计结果

Fig.16 Statistical results of testing performance test of guide seed detection device

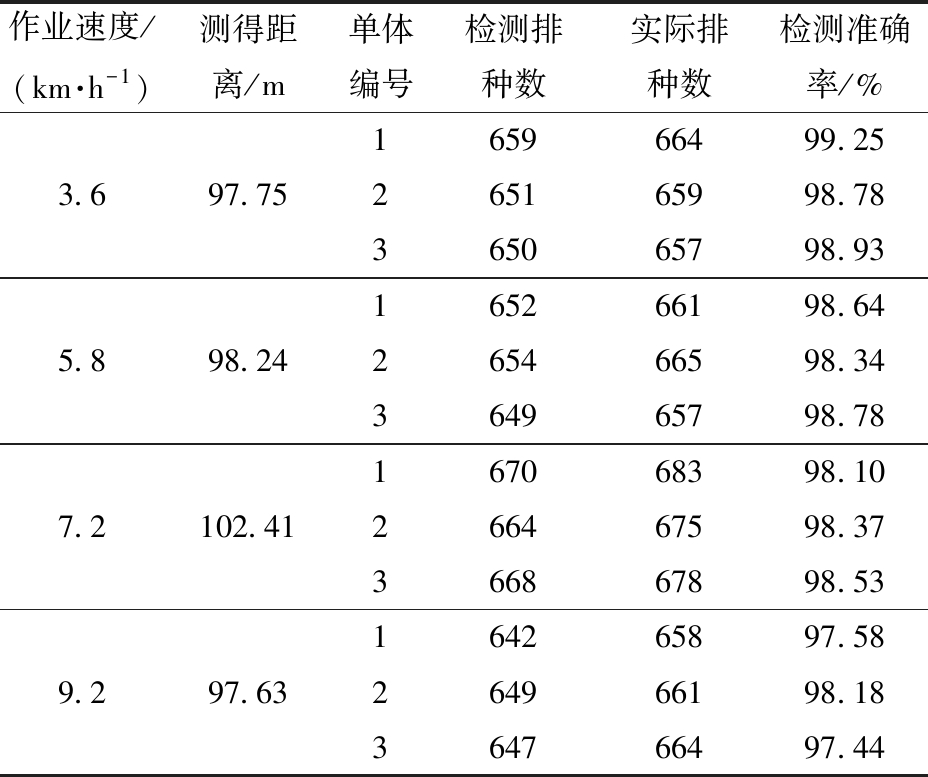

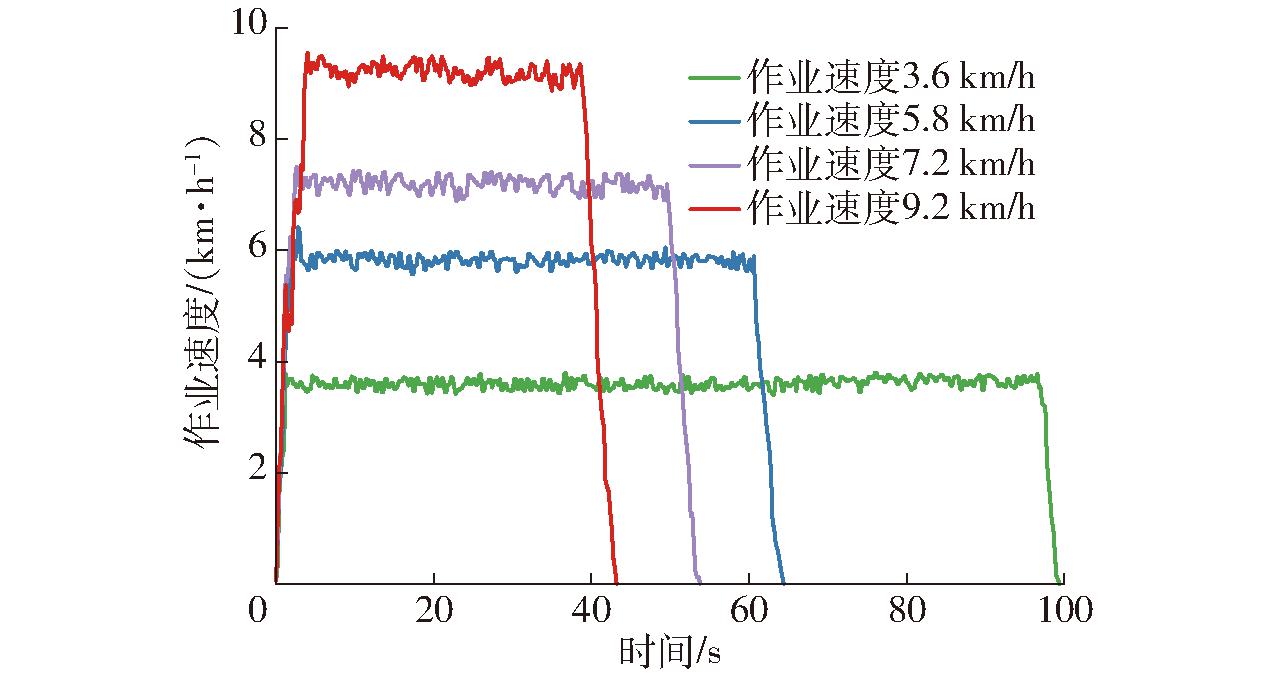

为验证棉花播种测控系统在不同行驶速度下随速工作性能与棉花种子检测准确性,2024年4月在湖北省安陆市华中农业大学研究生试验基地开展路面试验,将棉花播种测控系统搭载在课题组研发的棉花精量直播机上,使用拖拉机车载12 V直流电源供电。选取100 m直线作业区段,设定棉花目标粒距为15 cm,此时理论播种粒数为667,分别以拖拉机低Ⅲ挡(3.6 km/h)、中Ⅱ挡(5.8 km/h)、中Ⅲ挡(7.2 km/h)、中Ⅳ挡(9.2 km/h)共4种工况速度开展试验,并在导种检测装置末端利用网兜收集排出的棉花种子,试验包括机具加速、匀速行驶、减速3个阶段,试验过程测控系统实时保存雷达测量速度数据。试验结束后收集导种检测装置末端网兜袋中的种子,试验重复3次,取平均值,试验数据如表5所示,取1组试验中雷达速度进行分析,如图17所示。

表5 路面试验结果

Tab.5 Pavement test results

作业速度/(km·h-1)测得距离/m单体编号检测排种数实际排种数检测准确率/%3.697.75165966499.25265165998.78365065798.935.898.24165266198.64265466598.34364965798.787.2102.41167068398.10266467598.37366867898.539.297.63164265897.58264966198.18364766497.44

图17 作业速度变化曲线

Fig.17 Machine speed change curve

如图17所示,当拖拉机匀速行驶时,作业速度分别为3.6、5.8、7.2、9.2 km/h,对应测速雷达监测值范围为3.41~3.78 km/h、5.57~6.05 km/h、6.89~7.43 km/h、8.86~9.49 km/h。测速雷达在拖拉机行驶稳定后监测速度波动最大值为0.34 km/h,能够满足播种随速控制系统速度输入的精度要求。由表5可知,设定株距15 cm,当作业速度为3.6~9.2 km/h时,测得距离与实际距离最大误差为2.4%;各路排种量一致性变异系数小于0.61%,实际排种数与理论排种数最大误差为2.4%;播种检测平均检测准确率为98.41%,单路检测准确率不小于97.44%。可以看出,棉花播量测控系统针对不同车速下,3路单体均能保持良好的排种与检测性能。

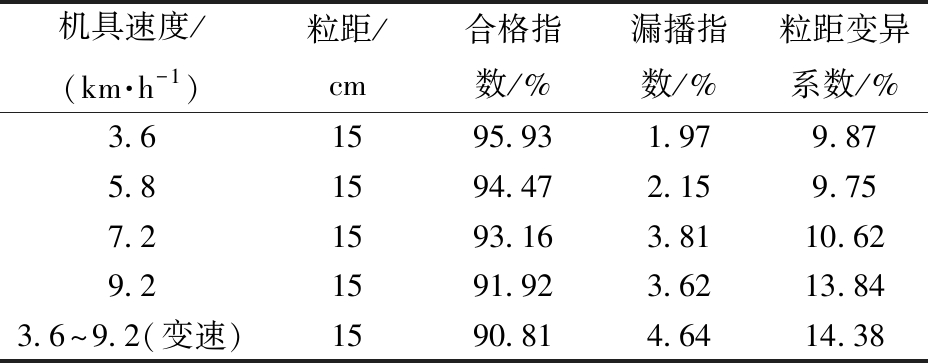

为了进一步测试棉花精量直播机排种测控系统实际作业效果,于2024年5月在湖北省荆州市公安县试验基地进行田间播种试验。试验区长度为100 m,播种试验时将播种粒距设为15 cm,作业速度为3.6、5.8、7.2、9.2 km/h和变速5个水平,其中变速试验是在播种过程中调整不同挡位的方式进行,作业速度为3.6~9.2 km/h。播种作业时,每种速度水平播3厢,试验场景如图18所示。播种作业完成后,为保证试验数据的准确性,拖拉机加减速段各减10 m,中间80 m为数据采集区,每种作业速度随机取3段采集数据,每段连续测量250个粒距数据。

图18 田间试验

Fig.18 Field tests

数据处理和评价依据GB/T 6973—2005《单粒(精密)播种机试验方法》,将合格指数、漏播指数、变异系数作为评价控制系统性能的指标。田间试验结果如表6所示,当作业速度为3.6~9.2 km/h时,本系统控制播种合格指数不小于90.81%,漏播指数不大于4.64%,粒距变异系数不大于14.38%。

表6 田间试验结果

Tab.6 Results of field tests

机具速度/(km·h-1)粒距/cm合格指数/%漏播指数/%粒距变异系数/%3.61595.931.979.875.81594.472.159.757.21593.163.8110.629.21591.923.6213.843.6~9.2(变速)1590.814.6414.38

为验证棉花排种测控系统稳定性,于2024年5月在湖北省荆州市松滋市和公安县进行田间播种示范,示范面积共约6.33 hm2,播种粒距设为15 cm,作业速度为3.6 km/h,播种过程中,本系统运行良好,向云平台传输数据稳定。试验示范结果表明,本系统在不同作业速度下均有良好的播种效果,粒距稳定、出苗效果良好,符合长江流域棉花精量直播机播种的设计要求。

(1)设计了一种基于测速雷达的棉花精量排种测控系统,构建了3路独立直流电机转速控制,并通过模糊PID算法实现闭环随速控制,以满足精量播种要求。Matlab仿真对比结果表明,模糊PID算法模型比PID算法模型超调量降低28.95%,上升时间减少28.57%,稳态时间减少22.22%。排种器驱动电机调速精度试验中,在转速范围10~40 r/min内,电机实际转速与理论转速最大误差为1.8%,满足在排种过程中对控制系统的精度要求。

(2)设计了导种检测装置用于实时检测棉花种子播量信息。试验结果表明,与JPS-16型计算机视觉试验台相比,测控系统检测合格指数、漏播指数、重播指数相差低于1.3、0.7、0.8个百分点。路面试验结果表明,播种检测平均检测准确率为98.41%,单路检测准确率不小于97.44%。

(3)设计了播种监控云平台,实现网页端与控制系统双向数据通信,并对用户信息、设备信息、播种关键参数进行云存储,可实现播种作业参数在线调整、播种作业数据可视化、播种关键信息云存储、多设备管理与控制。

(4)田间试验结果表明,当作业速度为3.6~9.2 m/h时,本系统控制的播种合格指数不小于90.81%,漏播指数不大于4.64%,粒距变异系数不大于14.38%,控制系统工作稳定,满足棉花播种实际要求。

[1] 娄善伟,田立文,罗宏海,等. 新疆棉花优质高产关键生产技术分析[J]. 中国农业科学, 2023, 56(14): 2673-2685.

LOU Shanwei, TIAN Liwen, LUO Honghai, et al. Analysis on key production techniques of cotton with good quality and high yield in Xinjiang[J]. Scientia Agricultura Sinica, 2023, 56(14): 2673-2685. (in Chinese)

[2] 史增录,王美静,张学军,等.折叠式棉花宽幅铺膜精量播种机设计与试验[J].农业机械学报,2024,55(8):53-62.

SHI Zenglu, WANG Meijing, ZHANG Xuejun,et al. Design and test of folding cotton wide film spreading precision seeder[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(8):53-62. (in Chinese)

[3] 马春玥,买买提·沙吾提,姚杰,等. 1950—2015年中国棉花生产时空动态变化[J]. 地理学报, 2020,75(8): 1699-1710.

MA Chunyue, MAMAT Sawut, YAO Jie, et al. Spatio-temporal changes of cotton production in China from 1950 to 2015[J]. Acta Geographica Sinica, 2020, 75(8): 1699-1710. (in Chinese)

[4] 吕博,孟庆忠,韩光明,等. 长江流域机采棉发展现状及对策建议[J]. 新农业, 2020(24): 71.

[5] 王琼珊,王孝刚,夏松波,等. 长江流域发展机采棉的现状与展望[J]. 农学学报, 2023, 13(10): 89-94.

WANG Qiongshan, WANG Xiaogang, XIA Songbo,et al. Present situation and prospect of developing machine picked cotton in the Yangtze River Basin[J]. Journal of Agriculture, 2023, 13(10): 89-94. (in Chinese)

[6] 胡启星,刘帅,白志刚,等. 种植密度对长江流域直播棉花成铃分布及产量品质的影响[J]. 江苏农业科学, 2022, 50(13): 124-128.

HU Qixing, LIU Shuai, BAI Zhigang, et al. The influence of planting density on the distribution of cotton boll formation and yield quality in the Yangtze River basin during live broadcasting[J]. Jiangsu Agricultural Sciences, 2022, 50(13): 124-128. (in Chinese)

[7] 廖庆喜, 雷小龙, 廖宜涛,等. 油菜精量播种技术研究进展[J]. 农业机械学报, 2017, 48(9): 1-16.

LIAO Qingxi, LEI Xiaolong, LIAO Yitao, et al. Research progress of precision seeding for rapeseed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 1-16. (in Chinese)

[8] 丁友强,杨丽,张东兴,等.基于GPS测速的电驱式玉米精量播种机控制系统[J].农业机械学报,2018,49(8):42-49.

DING Youqiang, YANG Li, ZHANG Dongxing,et al. Control system of motor-driving maize precision planter based on GPS speed measurement[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(8):42-49. (in Chinese)

[9] WANG B, WANG Y, WANG H, et al. Research on accurate perception and control system of fertilization amount for corn fertilization planter[J]. Frontiers in Plant Science, 2022, 13: 1074945.

[10] 杨丽,颜丙新,张东兴,等. 玉米精密播种技术研究进展[J]. 农业机械学报, 2016, 47(11): 38-48.

YANG Li, YAN Bingxin, ZHANG Dongxing, et al. Research progress on precision planting technology of maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 38-48. (in Chinese)

[11] 俞传阳,陈状,陈黎卿.小麦小区条播机电控排种系统设计与试验[J].农业机械学报,2023,54(1):75-83.

YU Chuanyang, CHEN Zhuang, CHEN Liqing. Design and test of electronic control seeding system for wheat plot drill[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(1):75-83. (in Chinese)

[12] 张春岭,吴荣,陈黎卿. 电控玉米排种系统设计与试验[J]. 农业机械学报, 2017, 48(2): 51-59.

ZHANG Chunling, WU Rong, CHEN Liqing.Design and test of electronic control seeding system for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 51-59. (in Chinese)

[13] 丁友强,杨丽,张东兴,等. 玉米变量播种机单体驱动器的设计[J]. 农业工程学报, 2019, 35(11): 1-9.

DING Youqiang, YANG Li, ZHANG Dongxing, et al. Design of row-unit driver for maize variable rate planter[J]. Transactions of the CSAE, 2019, 35(11): 1-9. (in Chinese)

[14] 杨硕,王秀,高原源,等. 支持转速现场标定的玉米精密排种器电驱控制系统研究[J]. 农业机械学报, 2020, 51(1): 47-55.

YANG Shuo, WANG Xiu, GAO Yuanyuan, et al.Investigation on motor-driving maize precision seed meter system supporting on-site calibration of rotate speed of seed plate[J].Transactions of the Chinese Society for Agricultural Machinery 2020, 51(1): 47-55. (in Chinese)

[15] 陈黎卿,解彬彬,李兆东,等. 基于双闭环PID模糊算法的玉米精量排种控制系统设计[J]. 农业工程学报, 2018, 34(9): 33-41.

CHEN Liqing, XIE Binbin, LI Zhaodong, et al. Design of control system of maize precision seeding based on double closed loop PID fuzzy algorithm[J]. Transactions of the CSAE, 2018, 34(9): 33-41. (in Chinese)

[16] 廖庆喜,吴崇,张青松,等. 油菜精量联合直播机随速播种控制系统设计与试验[J]. 农业机械学报,2022,53(12):49-58,159.

LIAO Qingxi, WU Chong, ZHANG Qingsong, et al. Design and experiment of speed-dependent seeding control system of rapeseed precision combined seeding machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(12):49-58,159.(in Chinese)

[17] 魏松,张驰海,詹振宇,等.基于DEM-MBD耦合的棉花直播机仿形开沟过程机理仿真与优化试验[J].农业机械学报,2025,56(2):275-289,341.

WEI Song, ZHANG Chihai, ZHAN Zhenyu,et al. Simulation and optimization test of imitation furrowing process of cotton direct seeding machine based on DEM-MBD coupling[J]. Transactions of the Chinese Society for Agricultural Machinery,2025,56(2):275-289,341. (in Chinese)

[18] ZHAO S, ZHANG Y. Design and field test of corn seeding system base on fuzzy PID control method combine with PSO[J]. Engenharia Agrícola, 2024, 44: e20230123.

[19] WANG S, ZHAO B, YI S, et al. GAPSO-optimized fuzzy PID controller for electric-driven seeding [J]. Sensors, 2022, 22(17): 6678.

[20] 贺刚,蔡晓华,白阳,等.基于模糊PID的犊牛代乳粉奶液温度控制系统设计与试验[J].农业机械学报,2022,53(3):266-276.

HE Gang, CAI Xiaohua, BAI Yang,et al. Design and test of temperature control system of calf milk replacer solution based on fuzzy PID[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(3):266-276. (in Chinese)

[21] 宋乐鹏,董志明,向李娟,等. 变量喷雾流量阀的变论域自适应模糊PID控制[J]. 农业工程学报, 2010, 26(11): 114-118.

SONG Lepeng, DONG Zhiming, XIANG Lijuan, et al. Variable universe adaptive fuzzy PID control of spray flow valve[J]. Transactions of the CSAE, 2010, 26(11): 114-118. (in Chinese)

[22] 齐文超,李彦明,张锦辉,等. 丘陵山地拖拉机车身调平双闭环模糊PID控制方法[J]. 农业机械学报, 2019, 50(10): 17-23,34.

QI Wenchao, LI Yanming, ZHANG Jinhui, et al. Double closed loop fuzzy PID control method of tractor body leveling on hilly and mountainous areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 17-23,34. (in Chinese)

[23] 薛冰,周利明,牛康,等.基于自适应模糊PID的小麦播深控制系统研究[J].农业机械学报,2023,54(增刊1):93-102.

XUE Bing, ZHOU Liming, NIU Kang, et al. Sowing depth control system of wheat planter based on adaptive fuzzy PID[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(Supp.1):93-102. (in Chinese)

[24] 贺刚,蔡晓华,白阳,等.基于模糊PID的犊牛代乳粉奶液温度控制系统设计与试验[J].农业机械学报,2022,53(3):266-276.

HE Gang, CAI Xiaohua, BAI Yang, et al. Design and test of temperature control system of calf milk replacer solution based on fuzzy PID[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(3):266-276. (in Chinese)

[25] 刘立晶,杨慧. 基于Geomagic Design软件的导种管三维逆向工程设计[J]. 农业工程学报, 2015, 31(11): 40-45.

LIU Lijing, YANG Hui. 3D reverse engineering design on seed tube based on Geomagic Design software[J]. Transactions of the CSAE, 2015, 31(11): 40-45. (in Chinese)

[26] 杨文彩,张效伟,仲广远,等. 三七育苗播种机导种管设计与试验[J]. 华南农业大学学报, 2022, 43(1): 120-32.

YANG Wencai, ZHANG Xiaowei, ZHONG Guangyuan, et al. Design and experiment of seed tube of seedling planter for Panax notoginseng[J]. Journal of South China Agricultural University, 2022, 43(1): 120-132. (in Chinese)

[27] 赵淑红,陈君执,王加一,等. 精量播种机V型凹槽拨轮式导种部件设计与试验[J]. 农业机械学报, 2018, 49(6): 146-158.

ZHAO Shuhong, CHEN Junzhi, WANG Jiayi,et al. Design and experiment on V-groove dialing round type guiding-seed device[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(6):146-158. (in Chinese)

[28] 丁幼春,朱凯,王凯阳,等. 薄面激光-硅光电池中小粒径种子流监测装置研制[J]. 农业工程学报, 2019, 35(8): 12-20.

DING Youchun, ZHU Kai, WANG Kaiyang, et al. Development of monitoring device for medium and small size seed flow based on thin surface laser-silicon photocell[J]. Transactions of the CSAE, 2019, 35(8): 12-20. (in Chinese)

[29] 丁幼春,王凯阳,杜超群,等. 高通量小粒径种子流检测装置设计与试验[J]. 农业工程学报, 2020, 36(13): 20-28.

DING Youchun, WANG Kaiyang, DU Chaoqun, et al. Design and experiment of high-flux small-size seed flow detection device[J]. Transactions of the CSAE, 2020, 36(13): 20-28. (in Chinese)

[30] 丁幼春,陈礼源,董万静,等. 油菜宽幅播种作业监测系统设计与试验[J]. 农业工程学报, 2021, 37(13): 38-45.

DING Youchun, CHEN Liyuan, DONG Wanjing, et al. Design and experiment of the sowing monitoring system for a wide-width rapeseed planter[J]. Transactions of the CSAE, 2021, 37(13): 38-45. (in Chinese)

[31] 李道亮,杨昊.农业物联网技术研究进展与发展趋势分析[J].农业机械学报,2018,49(1):1-20.

LI Daoliang, YANG Hao. State-of-the-art review for internet of things in agriculture[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(1):1-20. (in Chinese)

[32] 毛文华,韩少云,赵博,等. 基于Netty和Marshalling的青饲机工况远程监测系统研究[J]. 农业机械学报, 2020, 51(8): 145-151.

MAO Wenhua, HAN Shaoyun, ZHAO Bo, et al. Study of remote monitoring system for silage harvester working condition based on Netty and Marshalling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(8): 145-151. (in Chinese)

[33] 毛天宇,王星宇,常瑞,等. 面向Java语言生态的软件供应链安全分析技术[J]. 软件学报, 2023, 34(6): 2628-2640.

MAO Tianyu, WANG Xingyu, CHANG Rui, et al. Software supply chain analysis techniques for Java ecosystem[J]. Journal of Software, 2023, 34(6): 2628-2640. (in Chinese)

[34] 张玉清,贾岩,雷柯楠,等. HTML5新特性安全研究综述[J]. 计算机研究与发展, 2016, 53(10): 2163-2172.

ZHANG Yuqing, JIA Yan, LEI Ke’nan,et al. Survey of HTML5 new features security[J]. Journal of Computer Research and Development, 2016, 53(10): 2163-2172.(in Chinese)