全球变暖对人们日常生活产生重大影响,威胁着全球生态系统[1-4]。近年来拖拉机效率和能耗受到密切关注。拖拉机作为农业生产全过程的重要机械,大多数仍采用柴油机驱动,存在燃料利用率低、油耗高、废气排放多等问题[5-10]。因此,国内外学者正在积极进行环保拖拉机研究[11-15]。燃料电池拖拉机是利用储存在储氢罐装置中的氢气通过燃料电池为电机供能推进拖拉机行驶,可实现零排放,克服传统内燃机拖拉机效率低、能耗高等问题[16-20]。

拖拉机动力系统参数设计的合理性对拖拉机动力性和经济性能有显著影响,因此,合理选择动力系统参数至关重要。WEN等[21]为解决现阶段新能源多动力源拖拉机在设计和参数优化中过多考虑静态指标,忽视动力源高效区域分布,提出了一套电动拖拉机双电机动力耦合动力系统设计与验证方法,仿真分析表明,优化后整机驱动效率提高12.19%,运行里程最大增幅达到16.3%。针对传统牵引控制系统不能兼顾耕作农艺要求和高效作业的问题, ZHANG等[22]提出了一种通过调整电池组位置和耕作深度的联合控制方法,实车试验结果表明,与牵引控制方式相比,耕深波动幅度和驱动轮滑转率分别减小30.6%和15.1%,使电机总能量损失降低4.9%。上述均是纯电动拖拉机参数设计,而针对燃料电池拖拉机牵引效率低、控制协调性差、能耗过大等问题,LI等[23]提出了一种考虑动力系统和能源系统的参数化协同优化设计方法和验证系统,仿真、试验台和实车测试结果表明,优化后动力源和能量源平均效率分别提高0.38%和3.82%,总能耗和氢气消耗量分别降低25.40%和15.39%。虽然该方法对拖拉机参数设计具有一定的参考性,但其基于预设的使用质量,未能充分考虑拖拉机设计合理性。

拖拉机整机效率直接影响拖拉机能耗。拖拉机效率受动力系统特性、传动系统效率和轮胎土壤相互作用的影响[24-25]。特别是车轮过度滑动旋转会造成土壤损坏,增加轮胎磨损。因此,减少车轮打滑提高整机效率成为众多学者和制造商关注的焦点。而采用双轴驱动可降低拖拉机滑转率,充分发挥拖拉机动力源功率[26-28]。但这些效率分析均是针对传统拖拉机牵引效率分析,均未进行燃料电池拖拉机整机效率分析。

综上所述,参数设计方法虽已在拖拉机领域广泛应用。但上述研究多以给定的拖拉机使用质量进行动力系统参数设计,影响参数设计合理性,难以满足高能量利用效率要求。实际上,在拖拉机设计过程中,使用质量不仅会随着动力参数变化而变化,同时还会对动力系统参数选择产生影响。因此,在动力系统设计之初,拖拉机使用质量未知,采用预设的使用质量可能导致动力系统参数设计不合理。目前提出的拖拉机模型并不能解决燃料电池拖拉机的问题,且缺少双轴驱动燃料电池拖拉机效率分析。

本文以双轴驱动燃料电池拖拉机为研究对象,针对因使用质量未知而无法获取拖拉机动力性指标约束的问题,提出一种参数自适应优化方法。

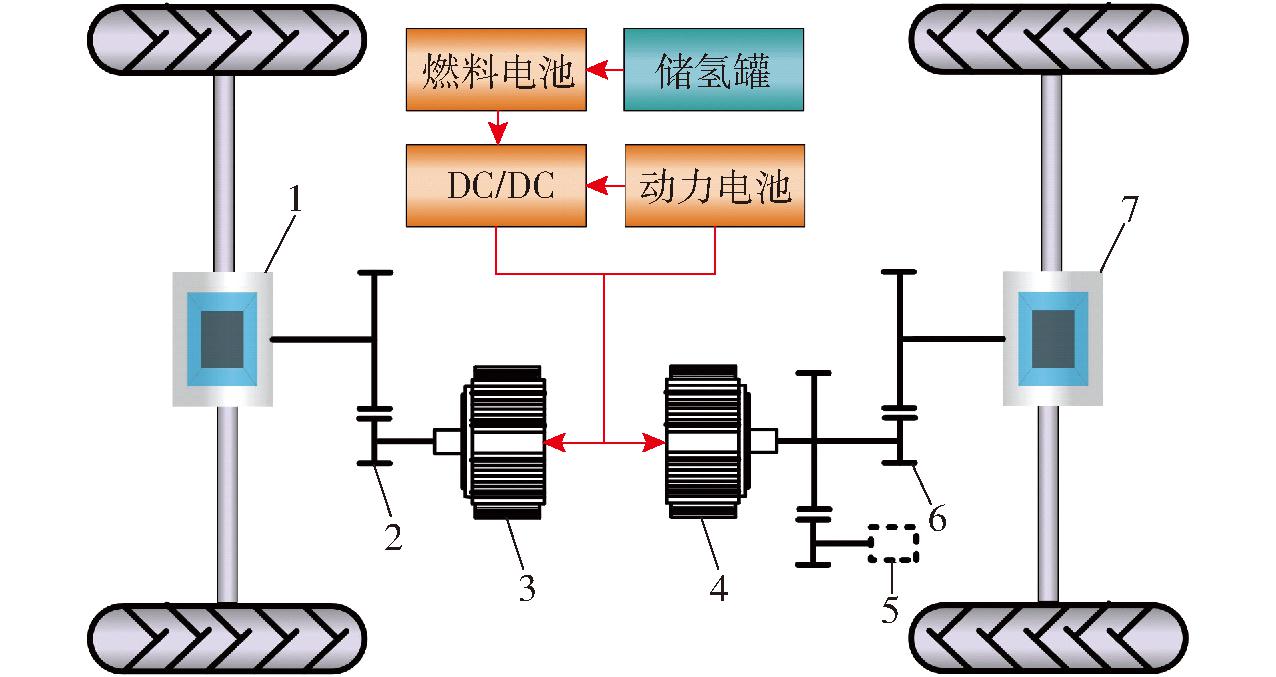

燃料电池系统作为车用电源有效率高、污染小、续驶里程长、运行平稳和振动噪声低等优点,但同时也存在一些问题,比如燃料电池启动时间长、动态性能较差等问题,而动力电池则响应较快,可以弥补燃料电池在启动过程和田间作业中动态响应较慢的问题[29]。因此本文将燃料电池系统通过直流转直流(Direct current/Direct current,DC/DC)与动力电池并联,采用燃料电池与动力电池共同为电机供能。

燃料电池拖拉机电源系统主要可分为能量源和动力源,能量源由燃料电池和动力电池组成,动力源由前轴电机和后轴电机组成,整机结构如图1所示。

图1 拖拉机总体构型

Fig.1 Tractor overall configuration

1.前轴中央传动装置 2.前轴减速器 3.前轴电机 4.后轴电机 5.动力输出装置 6.后轴减速器 7.后轴中央传动装置

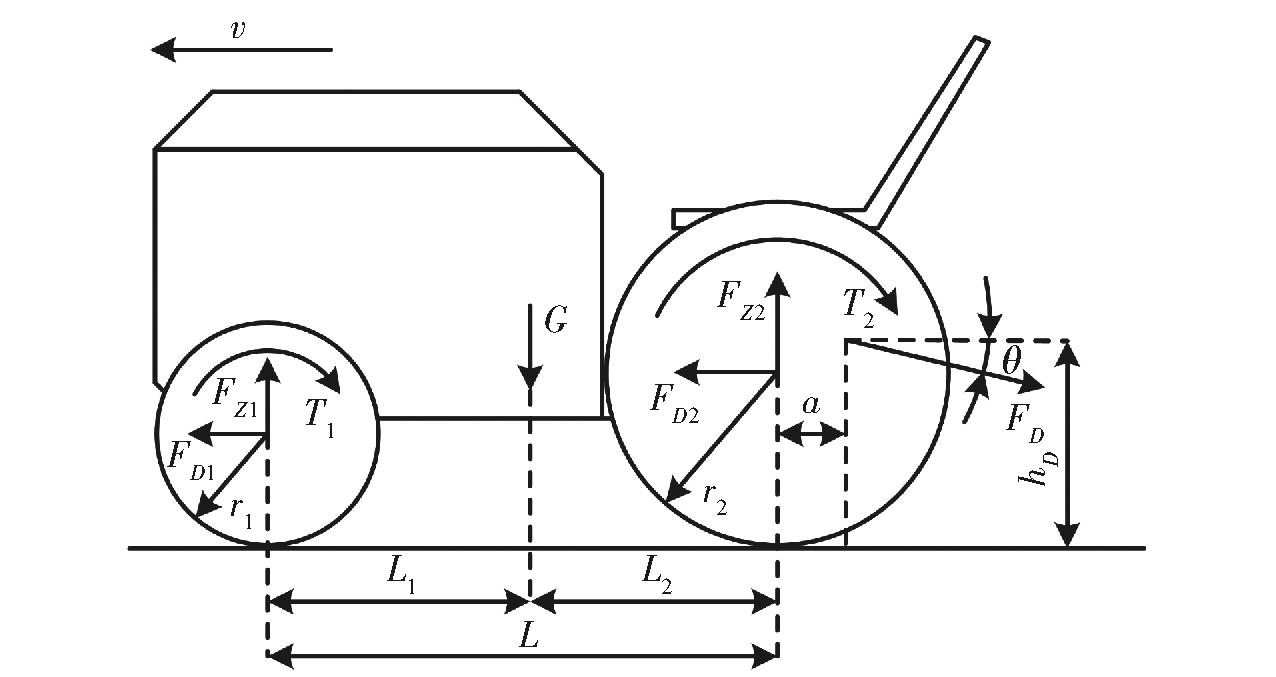

在田间牵引作业时,假设拖拉机在水平直线上匀速行驶,则带犁具的双轴驱动拖拉机受力分析如图2所示[30]。

图2 拖拉机受力分析

Fig.2 Tractor force analysis

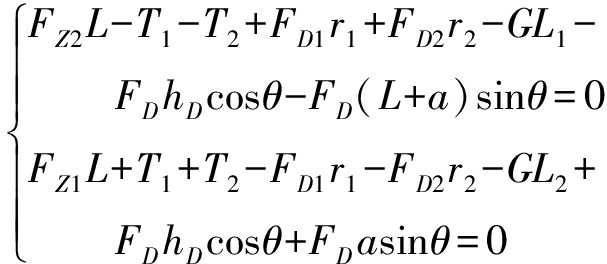

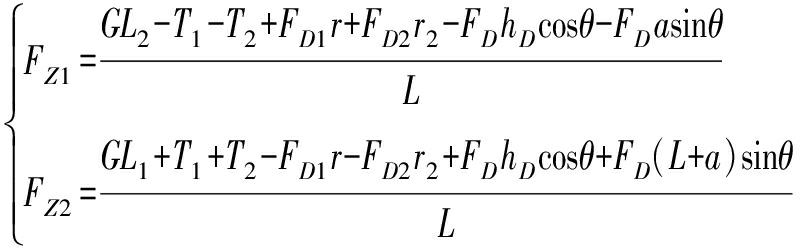

假设前后车轮在行驶过程中的滚动阻力系数相同,可得到拖拉机水平和垂直受力以及力矩为

(1)

(2)

式中 G——拖拉机总重力,N

FD——拖拉机牵引阻力,N

L——拖拉机轴距,m

hD——牵引点高度,m

θ——牵引阻力与水平面夹角,(°)

a——农具牵引点到后轴的水平距离,m

FZ1、FZ2——前、后轴垂直载荷,N

FD1、FD2——前、后轴牵引力,N

r1、r2——前、后轴驱动轮半径,m

T1、T2——前、后轴驱动阻力矩,N·m

L1、L2——质心到前、后轴的距离,m

根据式(2)可得

(3)

此外,忽视双轴驱动拖拉机前后轴之间的轴距在作业工况中的变化,则前轮和后轮滑转率之间关系为

ω1r1(1-δ1)=ω2r2(1-δ2)

(4)

式中 ω1、ω2——前、后驱动轮角速度,rad/min

δ1、δ2——前、后驱动轮滑转率

在田间作业中,拖拉机动力输送效率取决于动力系统特性、传动系统效率及轮胎土壤相互作用,也影响了拖拉机设计参数。

燃料电池拖拉机效率主要由电源效率和牵引效率组成,即

η=ηmηT

(5)

式中 η——拖拉机总效率

ηm——拖拉机电源效率

ηT——拖拉机牵引效率

燃料电池拖拉机电源效率可分为能量源效率和动力源效率,能量源效率主要受燃料电池效率、动力电池效率和DC/DC转换效率影响,动力源效率主要受前后轴电机影响,即

ηm=ηmcηme

(6)

其中

ηmc=(ηfc,ηbat,ηDC)

(7)

ηme=(ηme1,ηme2)

(8)

式中 ηmc——拖拉机能量源效率

ηme——拖拉机动力源效率

ηfc——燃料电池效率

ηbat——动力电池效率

ηDC——DC/DC转换效率

ηme1——前轴电机效率

ηme2——后轴电机效率

燃料电池拖拉机牵引效率是指对其电源系统输出功率利用率,等于燃料电池拖拉机牵引功率与电源系统电机输出功率之比[31]

(9)

式中 v——拖拉机行驶速度,km/h

Te1、Te2——前、后电机输出转矩,N·m

ωe1、ωe2——前、后电机输出角速度,rad/min

拖拉机牵引效率损失包括传动系统机械损失、驱动轮滑转损失和运动过程中滚动损失,可表示为

ηT=ηcηsηδ

(10)

式中 ηc——拖拉机传动效率

ηs——拖拉机运动效率

ηδ——拖拉机滑转效率

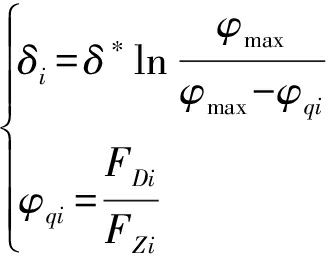

假设前后驱动轮滑转特征参数和最大载荷利用系数相同的情况下,各驱动轮滑转率δ[32]可通过特征参数和驱动轮载荷利用系数表示为[33]

(11)

式中 δi——前轴/后轴驱动轮滑转率

δ*——特征滑转率

φmax——驱动轮最大载荷利用系数

φqi——前轴/后轴驱动轮载荷利用系数

FZi——前轴/后轴垂直载荷,N

FDi——前轴/后轴牵引力,N

双轴驱动拖拉机前后轴驱动力不同,引入拖拉机牵引力分配系数,为后轴水平牵引力与拖拉机牵引阻力之比,即

(12)

式中 Kp——拖拉机牵引力分配系数

通过式(1)、(4)、(9)、(12)推导,双轴驱动拖拉机滑转效率最终可表示为[23]

(13)

1.3.1 电机参数设计

当双轴驱动燃料电池拖拉机动力系统动力源进行参数设计时,由前后轴电机组成的动力源首先需要满足拖拉机动力性要求,然后根据作业工况数据对两电机特性进行参数匹配,由于犁耕是拖拉机牵引作业中负荷最重的作业工况,因此两电机额定功率首先应该满足犁耕作业需求,因此根据犁耕工况,双电机额定功率设计应满足

Pme=Pme1+Pme2

(14)

(15)

式中 Pme——前后轴电机总功率,kW

Pme1、Pme2——前轴和后轴电机功率,kW

此外,后轴电机与动力输出轴相连接,在旋耕、播种、喷药等需要动力输出工况时,由后轴电机提供拖拉机动力输出轴的功率并驱动车辆,假设前后轴传动效率和运动效率相同的情况下,后轴电机额定功率应满足

(16)

式中 ηδ2——后轴驱动轮滑转效率

Kx——旋耕比阻,N/cm2

hx——旋耕耕深,cm

vx——旋耕作业车速,m/s

bx——旋耕耕幅,m ηr——旋耕效率

1.3.2 燃料电池参数设计

由于拖拉机行驶过程中,由燃料电池提供主驱动力,因此需要基于功率较大的犁耕工况对其进行选型,根据犁耕工况燃料电池额定功率应满足

(17)

式中 Pfc——燃料电池额定功率,kW

1.3.3 动力电池参数设计

拖拉机在牵引作业中功率需求较高且波动较大,燃料电池响应速度较慢,达到作业需求的功率需要较长时间,因此需要动力电池对燃料电池进行辅助放电,因此动力电池放电功率须满足

(18)

式中 Pbat——动力电池额定功率,kW

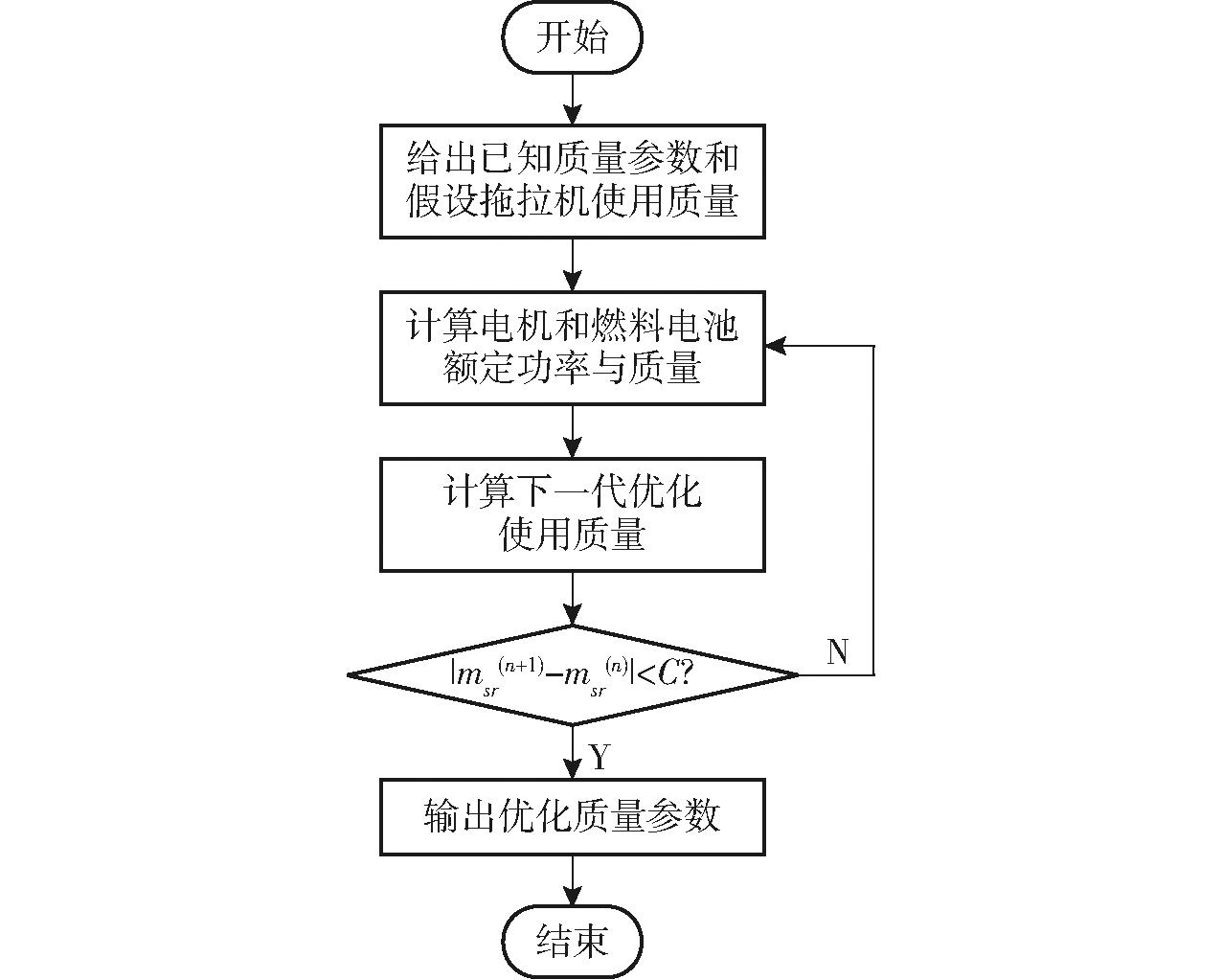

双轴驱动燃料电池拖拉机设计之初使用质量未知,因此无法合理获取拖拉机动力性指标约束。利用质量闭环算法[34]获取满足实际工况需求的拖拉机使用质量。

质量闭环算法在已知拖拉机有效质量、储氢罐质量和动力电池质量情况下,通过动力性指标约束可获取前轴电机、后轴电机和燃料电池的额定功率。通过电机和燃料电池功率密度,可获取前轴电机、后轴电机和燃料电池质量。通过计算每一代使用质量和反复迭代可确定合理的拖拉机使用质量。

在优化过程中,将拖拉机使用质量作为优化变量。燃料电池拖拉机使用质量由6部分构成:有效质量、前轴电机质量、后轴电机质量、燃料电池质量、动力电池质量和储氢罐质量。其中有效质量为燃料电池拖拉机使用质量减去燃料电池、电机、动力电池和储氢罐后质量;前轴电机质量为发挥额定功率需匹配的前轴电机质量;后轴电机质量为发挥额定功率需匹配的后轴电机质量;燃料电池质量为发挥额定功率需匹配的燃料电池堆质量;动力电池质量为优化过程中的动力电池质量;储氢罐质量为优化过程中的储氢罐质量。因此,优化使用质量可表示为

(19)

式中 ![]() 第n+1代优化使用质量,kg

第n+1代优化使用质量,kg

![]() 第n代前轴电机质量,kg

第n代前轴电机质量,kg

![]() 第n代后轴电机质量,kg

第n代后轴电机质量,kg

![]() 第n代燃料电池质量,kg

第n代燃料电池质量,kg

me——拖拉机有效质量,kg

mba——动力电池质量,kg

mH——储氢罐质量,kg

在设计过程中,将优化使用质量视为已知参数,根据使用质量和式(5)~(18)可计算出前轴电机、后轴电机和燃料电池额定功率。在优化过程中假定电机和燃料电池的功率密度恒定,因此根据前轴电机、后轴电机和燃料电池额定功率计算其质量,即

(20)

(21)

(22)

式中 ![]() 第n代前轴电机额定功率,kW

第n代前轴电机额定功率,kW

![]() 第n代后轴电机额定功率,kW

第n代后轴电机额定功率,kW

![]() 第n代燃料电池额定功率,kW

第n代燃料电池额定功率,kW

ρm——电机功率密度,kW/kg

ρfc——燃料电池功率密度,kW/kg

随着迭代次数增加,燃料电池质量和电机质量逐渐优化和修正,以使其优化的使用质量收敛并达到最优值。质量闭环算法流程如图3所示。

图3 质量闭环算法流程图

Fig.3 Tractor mass closure algorithm

质量闭环算法实施步骤为:

(1)给出燃料电池拖拉机的参考有效质量me、动力电池质量mba和储氢罐质量mH,并输入任意质量作为第1代优化使用质量![]()

(2)根据已知参数,通过式(5)~(18)计算出前轴电机、后轴电机和燃料电池额定功率,根据电机和燃料电池的功率密度通过式(20)~(22)计算出前轴电机、后轴电机和燃料电池质量。

(3)由参考有效质量me、动力电池质量mba、储氢罐质量mH、前轴电机质量![]() 后轴电机质量

后轴电机质量![]() 和燃料电池质量

和燃料电池质量![]() 通过式(19)获得下一代优化使用质量

通过式(19)获得下一代优化使用质量![]()

(4)判断第n代优化使用质量和n+1代优化使用质量之差绝对值是否小于C(常数,数值极小)。如果小于C,进入步骤(5),否则进入步骤(2),用n+1代优化使用质量计算n+1代前轴电机、后轴电机和燃料电池额定功率和质量。

(5)输出优化后得到的前轴电机质量mme1、后轴电机质量mme2、燃料电池质量mfc和使用质量msr。

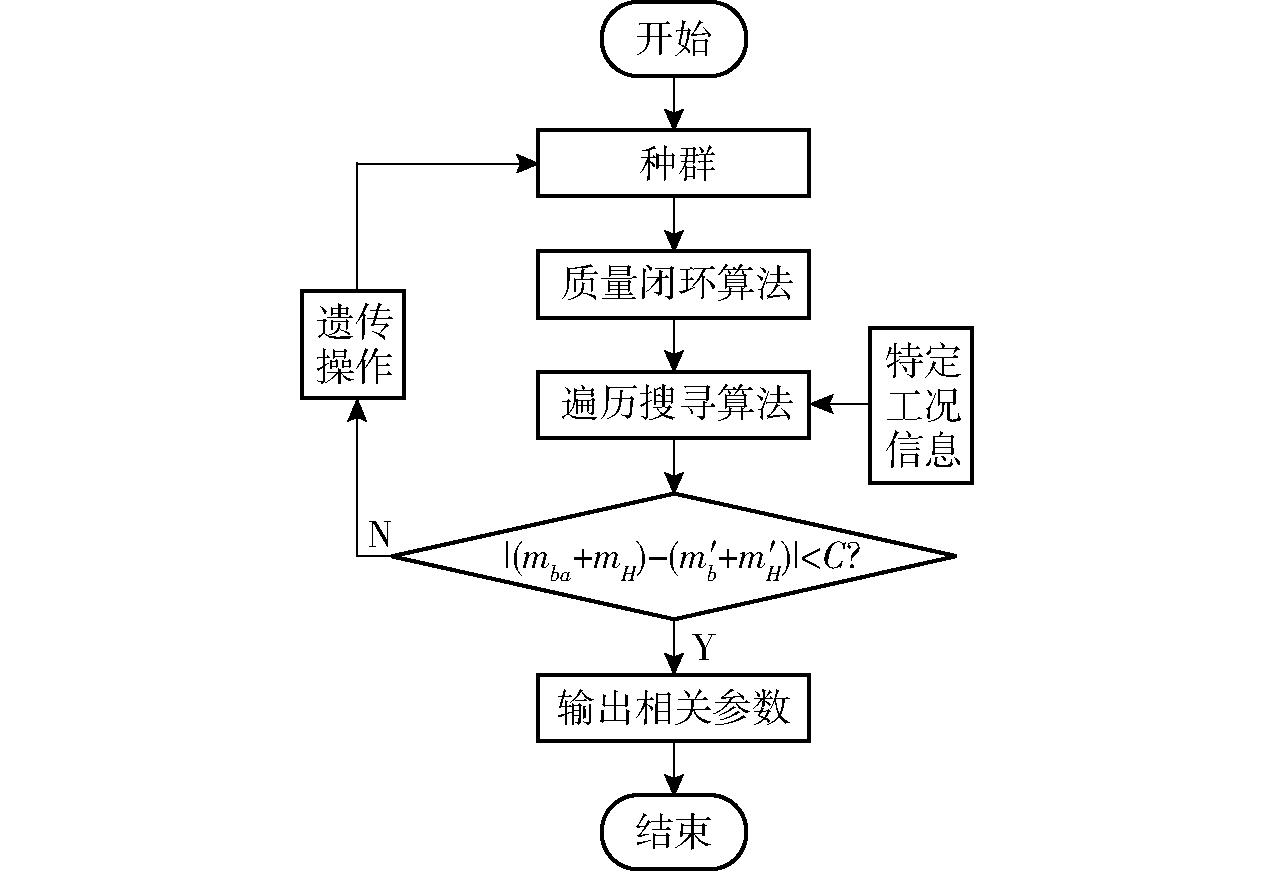

根据2.1节可知,实现双轴驱动燃料电池拖拉机参数优化需要知道储氢罐质量和动力电池质量。然而在设计初,无法准确得知储氢罐质量和动力电池质量。

燃料电池和动力电池作为双轴驱动燃料电池拖拉机能量源,对整机续航能力和成本具有重要影响。遗传算法具备优越的有向性随机搜索和优化处理功能,并且在应对不同类型问题时展现出出色的鲁棒性,因此采用遗传算法来优化储氢罐和动力电池质量,以获取合适的储能质量。在优化过程中,假定储氢罐和动力电池质量通过遗传算法中的个体给定,假定储氢罐和动力电池质量作为遗传算法的目标函数,即优化目标为遗传算法输入的假定储氢罐和动力电池质量与需求的储氢罐和动力电池质量的差值尽可能小。遗传算法优化目标函数f1(mba,mH)为

f1(mba,mH)=min(|mba+mH-(m′ba+m′H)|)

(23)

式中 m′ba——优化后动力电池质量,kg

m′H——优化后储氢罐质量,kg

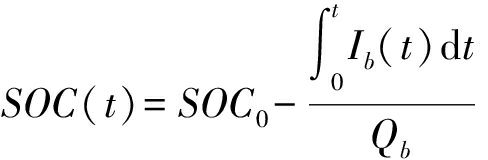

在特定工况下求得满足拖拉机需求的动力电池质量与动力电池电荷状态(State of charge,SOC)相关。整个回路中电流为

(24)

式中 Ib——动力电池电流,A

Eb——动力电池的电动势,V

Rb——动力电池内阻,Ω

P′bat——动力电池输出功率,W

采用安-时积分法计算动力电池SOC,即

(25)

式中 SOC(t)——t时刻动力电池电荷状态

SOC0——动力电池电荷状态初值

Ib(t)——t时刻动力电池放电电流,A

Qb——动力电池电量,A·h

双轴驱动燃料电池拖拉机在作业工况下燃料电池和动力电池能耗分别为

(26)

(27)

式中 Qbat——动力电池能耗,kW·h

Qfc——燃料电池能耗,kW·h

在优化过程中,双轴驱动燃料电池拖拉机使用质量会发生变化,对于每个使用质量,都需要相应的动力电池容量和储氢罐容量,因此,需求的动力电池容量和储氢罐的容量也会随之变化。由工况法可折算出满足特定工况下整机需求动力电池和储氢罐质量为

(28)

(29)

式中 s——拖拉机特定工况下作业面积,m2

s0——拖拉机设计作业面积,m2

Stf——工况结束时动力电池SOC

ρba——电池功率密度,W·h/kg

ρH——储氢罐功率密度,W·h/kg

以遗传算法为基础融合质量闭环算法和遍历搜寻算法提出了一种燃料电池拖拉机参数自适应优化方法,利用遗传算法对储氢罐和动力电池的质量进行假设和优化,然后根据储氢罐和动力电池质量以及已知的双轴驱动燃料电池拖拉机有效质量,通过质量闭环算法对拖拉机使用质量进行优化,并通过遍历搜寻算法对前后轴减速器传动比进行优化,其流程如图4所示。

图4 拖拉机参数自适应优化流程图

Fig.4 Tractor parameters adaptive optimization method

拖拉机参数自适应优化方法步骤为:①通过遗传算法生成包含假定动力电池质量和储氢罐质量的种群。②将种群输入到质量闭环算法中,根据已知拖拉机有效质量、储氢罐质量和动力电池质量,通过动力性指标约束和功率密度获取优化后前轴电机、后轴电机和燃料电池的额定功率及质量等动力系统参数,以获取满足实际工况需求的使用质量等质量参数。③通过遍历搜寻算法对前后轴减速器传动比进行赋值,输入特定工况信息,获取前后轴电机转速和转矩并求解拖拉机能量源等效氢消耗,输出最优电耗和对应的前后轴减速器传动比。④根据优化得到的整机最低电耗计算需求的动力电池质量和储氢罐质量。最后,比较假定动力电池质量和储氢罐质量与满足特定工况下整机需求的动力电池质量和储氢罐质量差值,并判断是否满足退出条件。若不满足,则进行一次遗传操作,如此循环计算直至满足退出条件。⑤输出优化使用质量、动力系统参数和前后轴减速器传动比。通过上述优化可知,参数自适应优化方法可同时优化拖拉机使用质量、动力系统参数和前后轴减速器传动比。

为了验证所提出的参数自适应优化方法可行性和有效性,参照文献[35]选择规则设计方法作为对比方法,规则设计方法采用预设的拖拉机使用质量,前后轴减速器传动比选用固定值,不再对传动比进行优化。

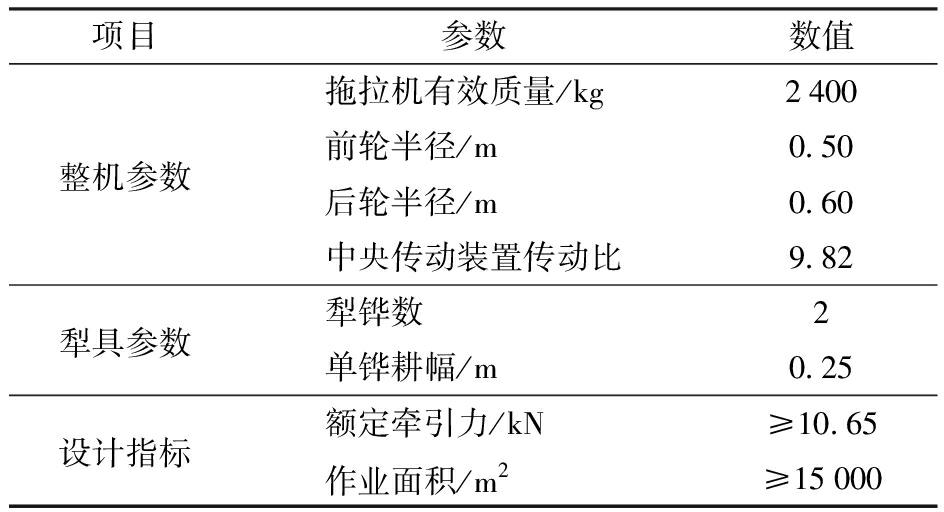

为了验证所提出的参数自适应优化方法的有效性,基于Matlab仿真平台进行仿真验证。拖拉机通常用于田间作业,最典型工况为犁耕。因此,对燃料电池拖拉机进行参数优化时应满足犁耕工况需求。参考拖拉机主要技术参数如表1所示。

表1 参考拖拉机主要技术参数

Tab.1 Main technical parameters of reference tractor

项目参数数值拖拉机有效质量/kg2400整机参数前轮半径/m0.50后轮半径/m0.60中央传动装置传动比9.82犁具参数犁铧数2单铧耕幅/m0.25设计指标额定牵引力/kN≥10.65作业面积/m2≥15000

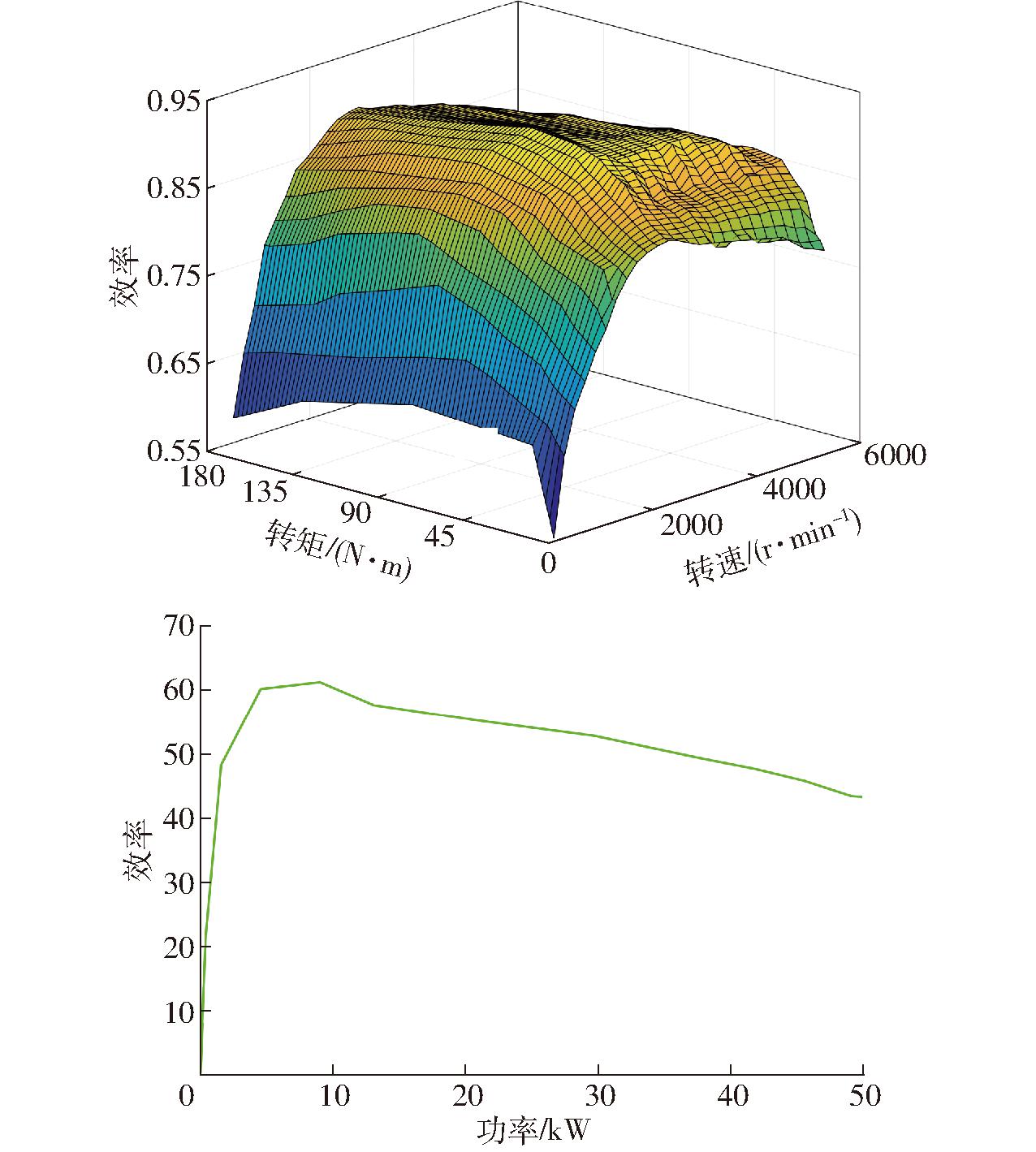

在燃料电池拖拉机使用质量未知情况下,前后轴电机和燃料电池的额定功率会随拖拉机使用质量变化而发生变化, 电机和燃料电池模型也会发生变化,对基础电机模型进行缩放获得所需电机和燃料电池模型。为了简化模型,将前后轴电机采用同一数值模型,如图5所示。

图5 数值模型

Fig.5 Numerical model

当前后轴电机和燃料电池额定功率发生变化时,需要进行缩放,缩放系数为

(30)

(31)

(32)

式中 Fme1——前轴电机缩放系数

Fme2——后轴电机缩放系数

Ffc——燃料电池缩放系数

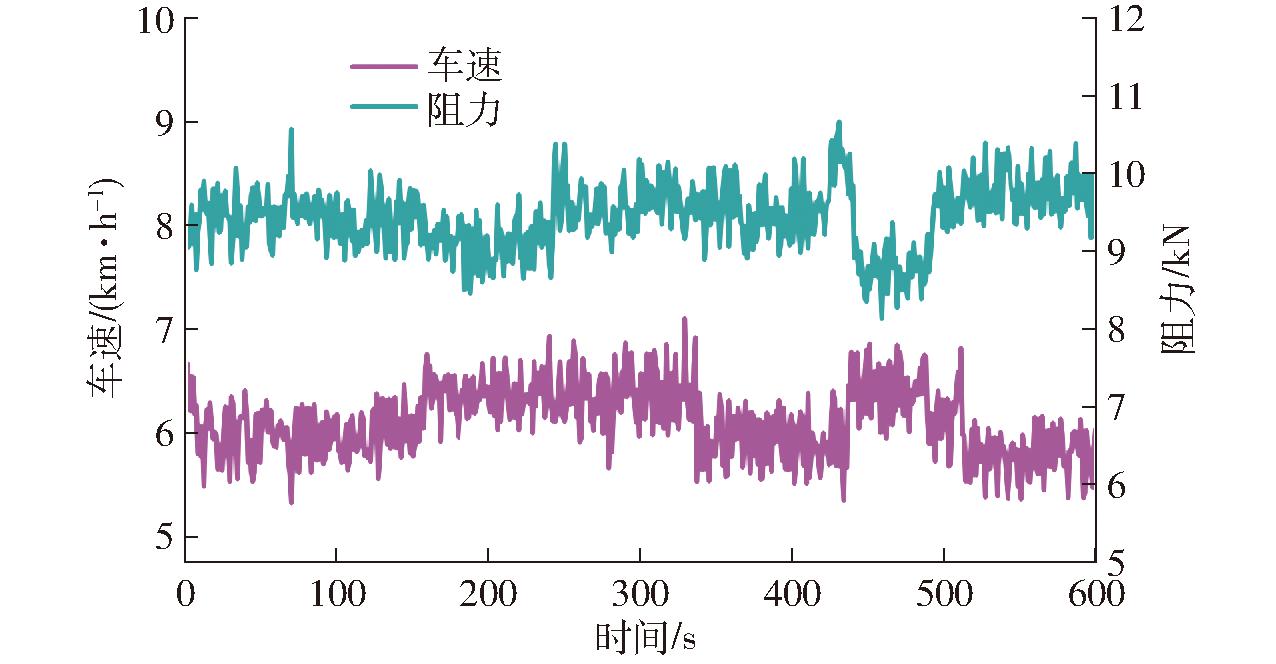

选择传统拖拉机犁耕工况实际测试数据作为燃料电池拖拉机进行犁耕工况模拟试验负载。在优化过程中,燃料电池拖拉机使用质量会发生变化,因此,采集到的阻力数据只包含犁铧产生的阻力。犁耕工况实测数据曲线如图6所示,其中,犁铧产生平均阻力为9.43 kN,平均速度为6.11 km/h。

图6 犁耕工况下作业速度和牵引阻力变化曲线

Fig.6 Variation curves of operation velocity and traction resistance under plowing conditions

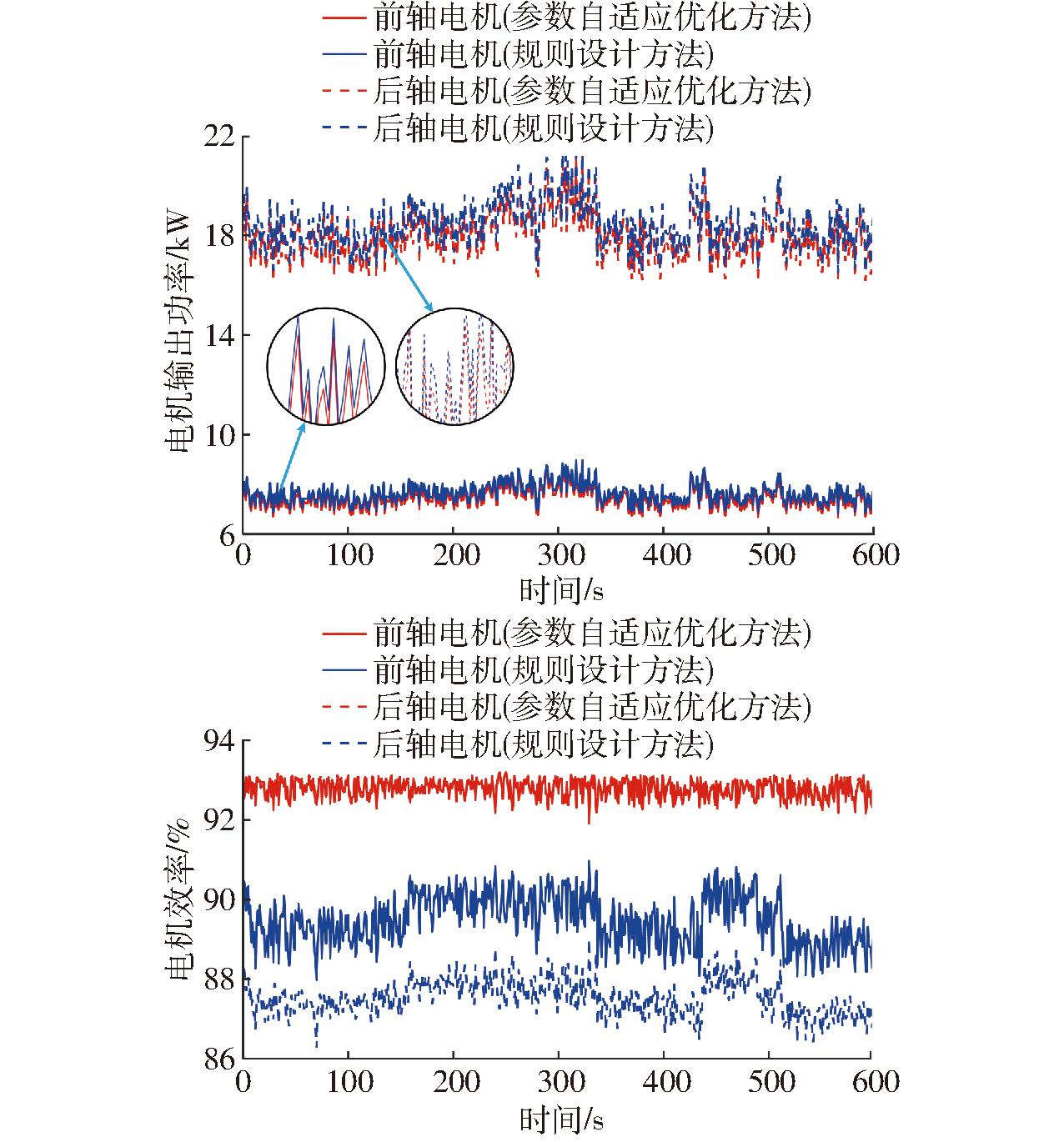

图7为经过参数自适应优化方法和规则设计方法得到的前轴电机和后轴电机功率及效率曲线。由图7可知,采用参数自适应优化方法得到的前轴电机和后轴电机平均功率分别为7.46 kW和17.99 kW,采用规则设计方法得到的前轴电机和后轴电机平均功率分别为7.64 kW和18.41 kW。与规则设计方法相比,参数自适应优化方法得到的前轴电机和后轴电机功率相比分别降低2.36%和2.28%。采用规则设计方法得到的前轴电机和后轴电机平均效率分别为89.49%和87.53%,而参数自适应优化方法经过遍历搜寻算法对前后轴减速器传动比进行优化,得到的前轴电机和后轴电机平均效率分别为92.77%和92.82%,与规则设计方法相比分别提高3.28、5.29个百分点。

图7 动力源输出功率和效率

Fig.7 Power source outputed power and efficiency

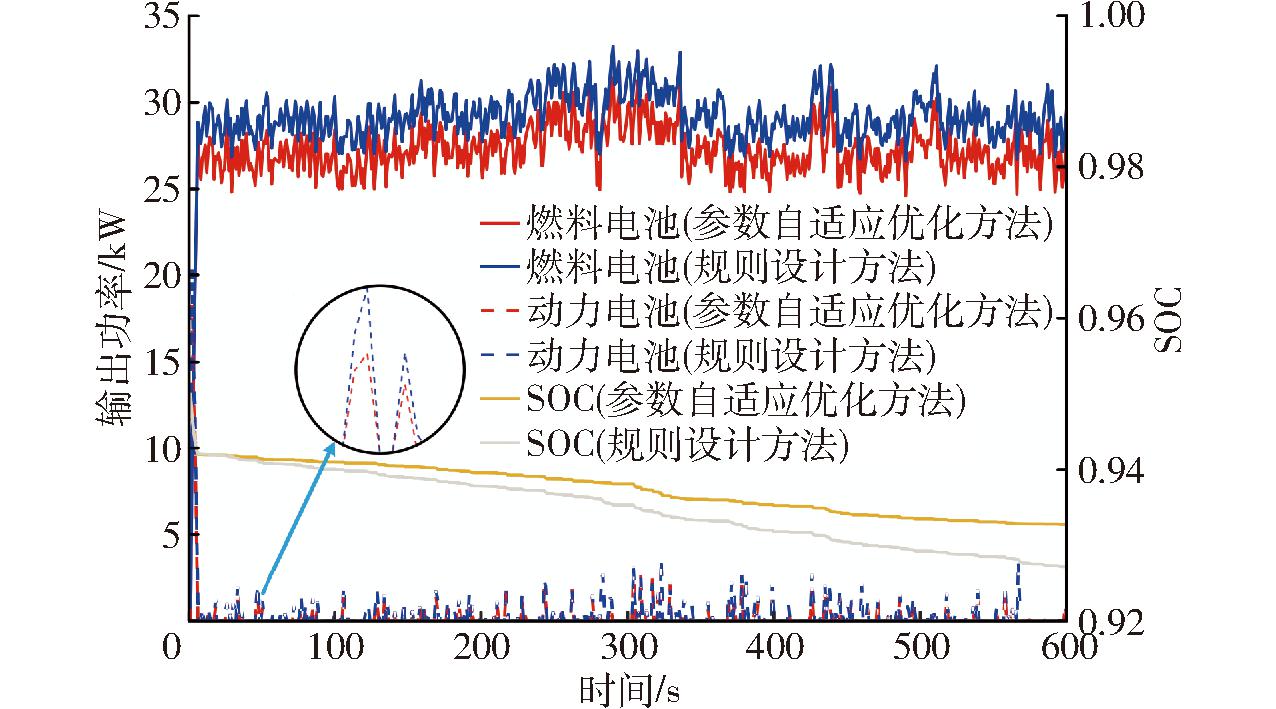

图8为经过参数自适应优化方法和规则设计方法得到的燃料电池和动力电池输出功率,以及动力电池SOC变化情况。从图8可以看出,提出的参数自适应优化方法得到的拖拉机燃料电池和动力电池输出功率比基于规则设计方法分别降低6.81%和38.59%。原因为参数自适应优化方法得到的拖拉机使用质量更加合理,且经过优化后前轴电机和后轴电机效率都更高,降低了动力源输出功率,使整机能耗更低。

图8 能量源输出功率

Fig.8 Output power of energy source

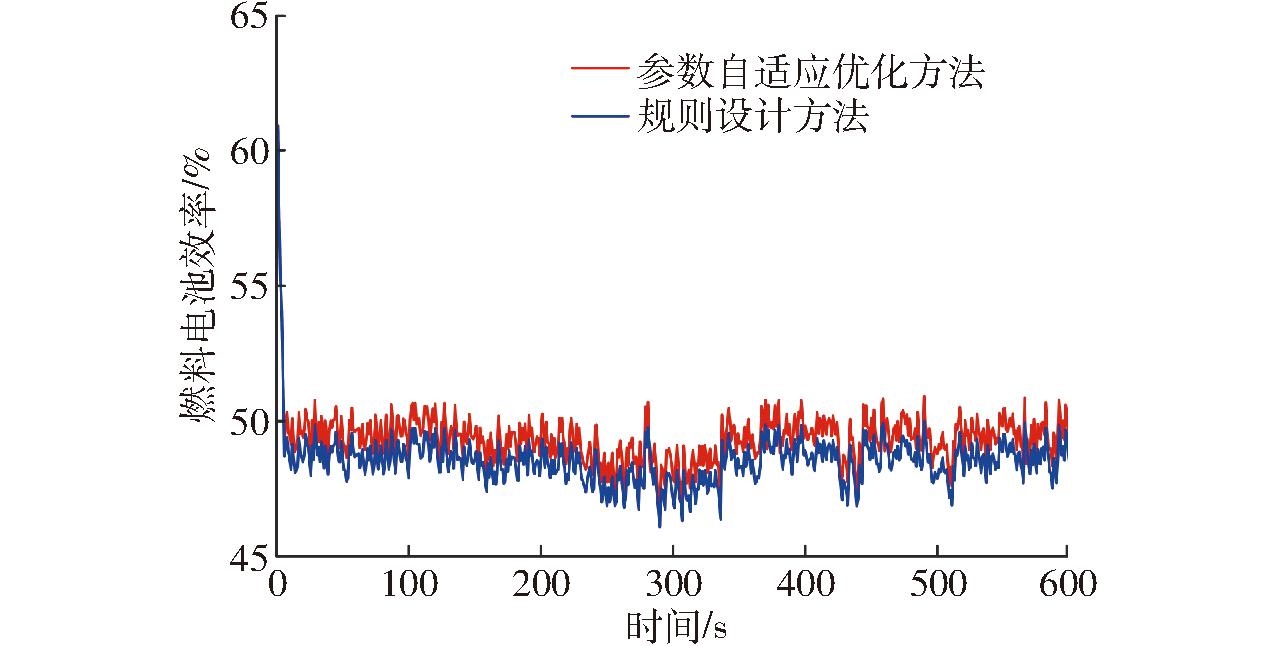

图9为两种方法得到的燃料电池效率曲线。由图9可知,采用参数自适应优化方法和规则设计方法得到燃料电池平均效率分别为49.36%和48.56%。与规则设计方法相比,参数自适应优化方法得到的燃料电池输出的功率更小,能够工作在高效区间,燃料电池效率提升0.80个百分点。

图9 燃料电池效率

Fig.9 Fuel cell efficiency

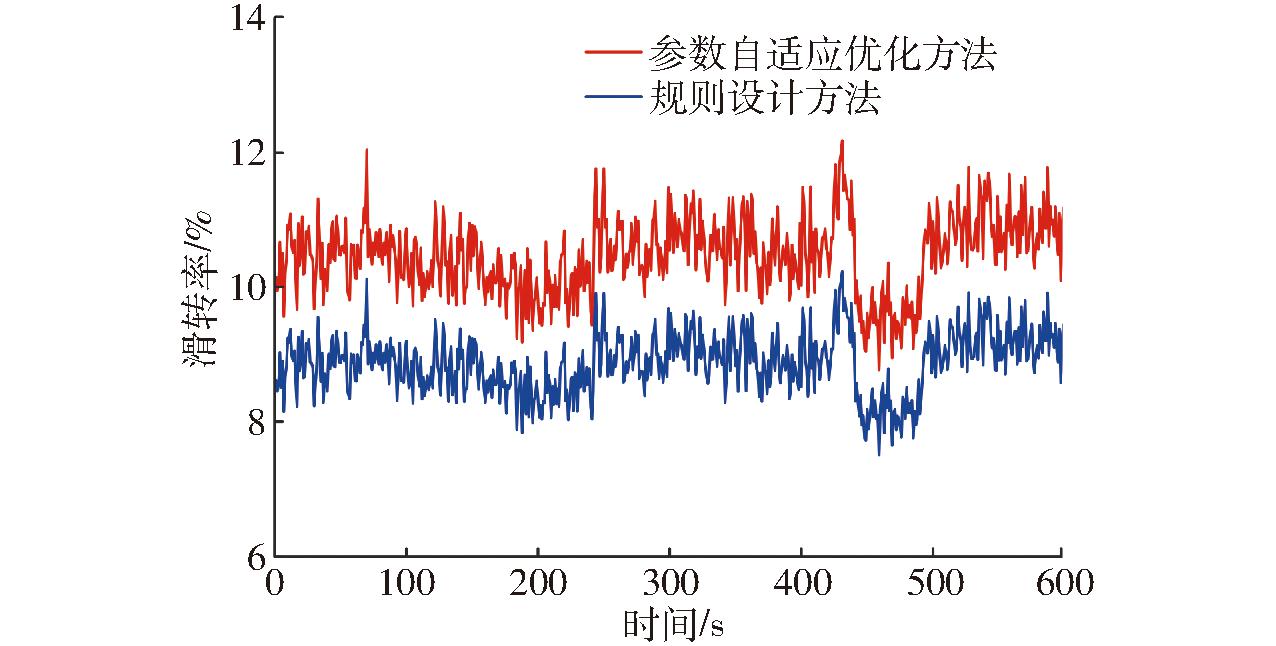

图10为两种设计方法下拖拉机滑转率。参数自适应优化方法和规则设计方法得到的拖拉机滑转率分别为8.87%和10.47%。根据式(11)~(13)可得,驱动轮的滑转率与使用质量、轴荷分配、驱动形式和土壤相关。在默认轴荷分配相同情况下,规则设计方法和参数自适应优化方法都以双轴驱动形式在相同的工况下仿真,则车轮滑率受拖拉机使用质量的影响,拖拉机使用质量越大车轮滑转率越低。

图10 拖拉机滑转率

Fig.10 Tractor slip rate

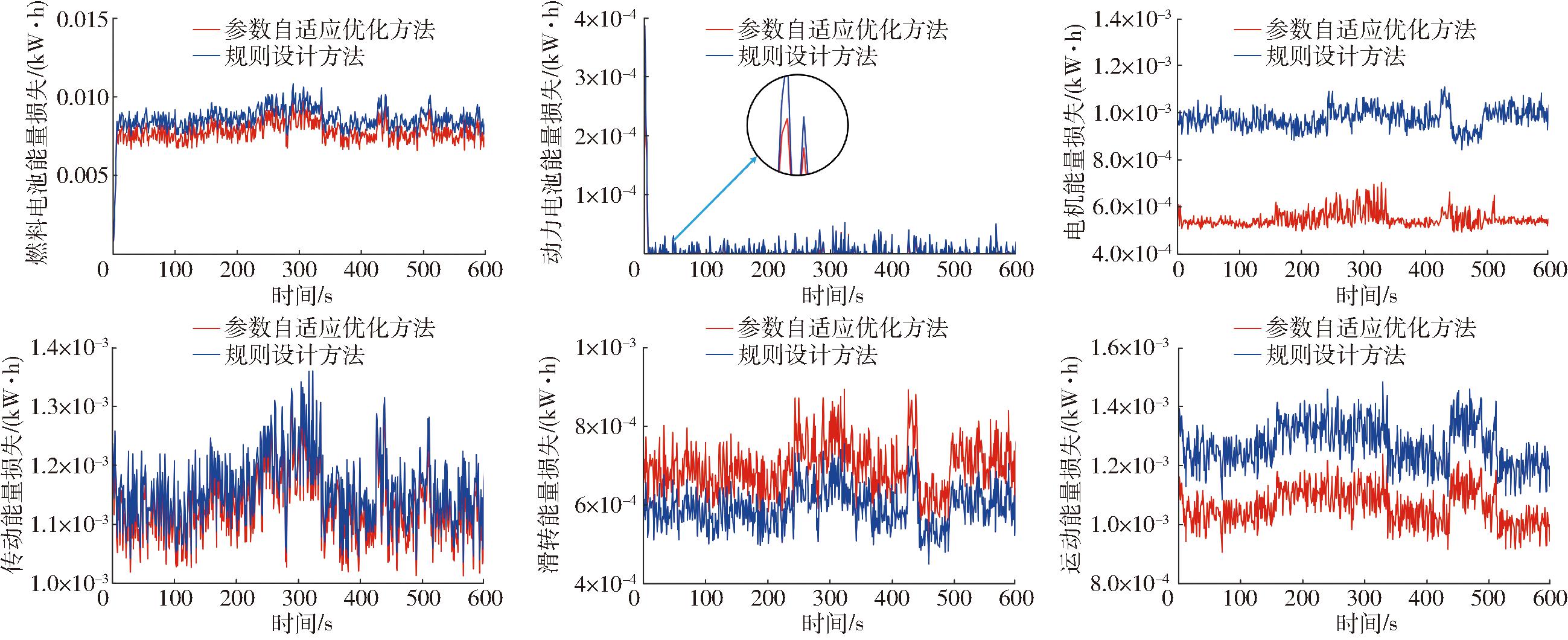

双轴驱动燃料电池拖拉机在两种设计方法下各部件的能量损失波动曲线如图11所示。在仿真工况下,参数自适应优化方法得到的拖拉机燃料电池能量损失、动力电池能量损失、电机能量损失、传动能量损失、运动能量损失和滑转能量损失分别为4.658、0.003、0.329、0.679、0.637、0.418 kW·h,规则设计方法得到拖拉机各部件能量损失分别为5.162、0.004、0.586、0.695、0.763、0.356 kW·h。各部件能量损失与双轴驱动燃料电池拖拉机效率相关,根据式(5)~(13)可得,拖拉机滑转效率、运动效率、传动效率、电机效率、电池效率和燃料电池效率与拖拉机使用质量、驱动形式、轮胎土壤、机械传动结构、前后轴电机工作点、燃料电池输出功率和动力电池输出功率等相关,在作业工况、驱动形式和机械传动结构相同情况下,双轴驱动燃料电池拖拉机各效率主要受拖拉机使用质量和电源系统输出功率影响。参数自适应优化方法对拖拉机使用质量和前后轴减速器的传动比进行优化,调整了前后轴电机工作点,降低了燃料电池和动力电池输出功率,并使燃料电池更好地工作于高效区间。因此与规则设计方法相比,参数自适应方法得到的双轴驱动燃料电池拖拉机燃料电池能量损失、动力电池能量损失、电机能量损失、传动能量损失和运动能量损失分别降低9.76%、25%、43.87%、2.30%和16.51%,但由于优化后拖拉机使用质量比规则设计方法更小,会使滑转能量损失提高17.42%。

图11 双轴驱动燃料电池拖拉机各部件能量损失波动曲线

Fig.11 Energy loss fluctuation curves for each component of dual-axle drive hydrogen fuel cell tractor

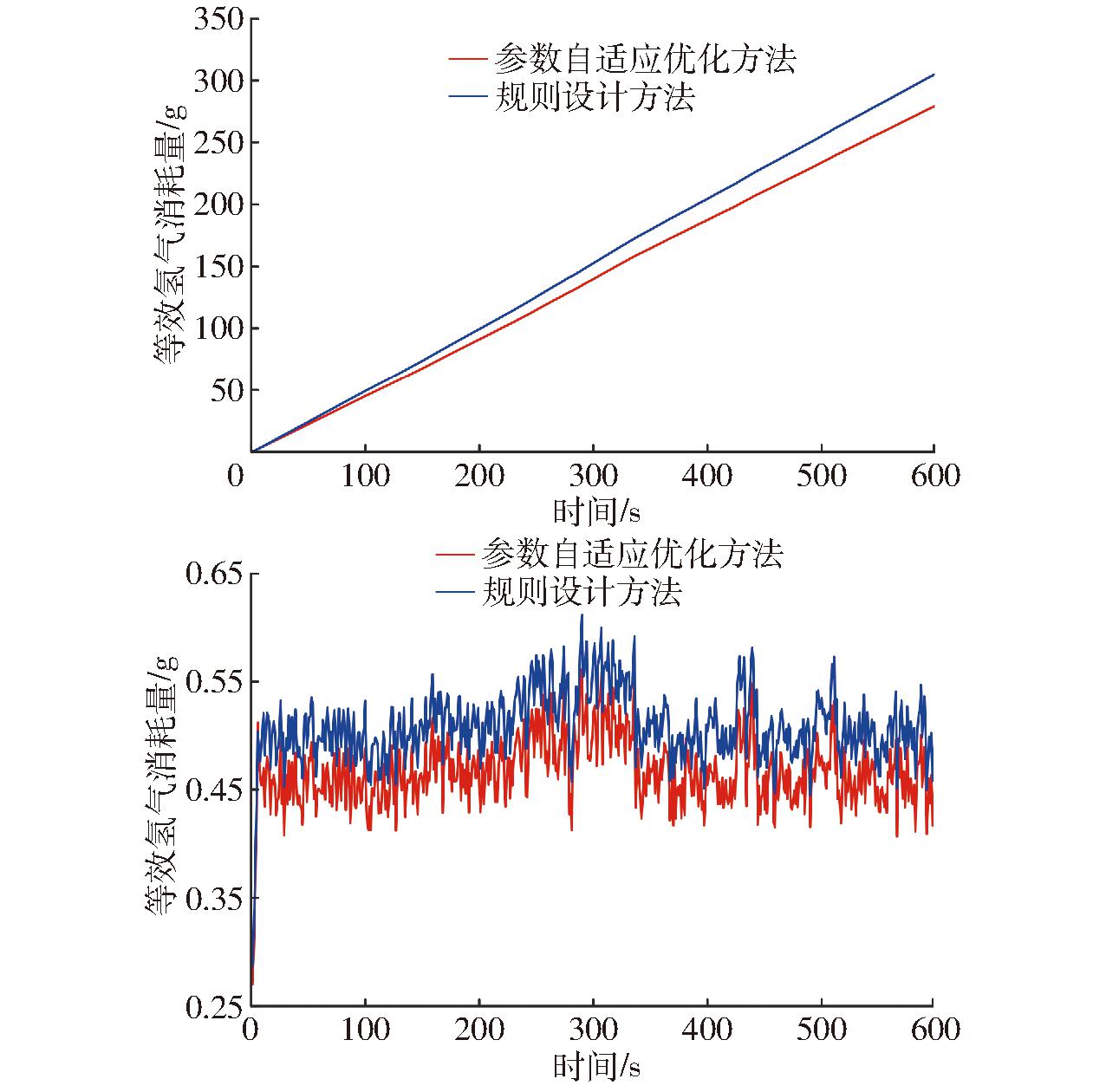

双轴驱动燃料电池拖拉机在两种设计方法下等效氢气消耗量以及波动曲线如图12所示。在仿真工况下参数自适应优化方法和规则设计方法得到的拖拉机等效氢气消耗量分别为305.48、279.80 g。与规则设计方法相比,参数自适应优化方法拖拉机效率更高能量损失较少,等效氢气消耗量相比减少8.41%。

图12 双轴驱动燃料电池拖拉机等效氢气消耗量

Fig.12 Equivalent hydrogen consumption of dual-axle drive fuel cell tractor

采用2种优化方法得到的燃料电池拖拉机动力系统参数如表2所示。在满足相同设计指标的前提下,采用参数自适应优化方法得到的燃料电池拖拉机使用质量比采用规则设计方法下降14.44%,其中前轴电机、后轴电机、动力电池、燃料电池和储氢罐质量分别下降1.91%、1.95%、13.92%、1.97%和8.31%,所以匹配的前轴电机、后轴电机和燃料电池的额定功率以及动力电池和储氢罐的容量都有所下降。因此,参数自适应优化方法可有效降低拖拉机成本。

表2 优化后双轴驱动燃料电池拖拉机参数

Tab.2 Optimized parameters of dual-axle drive hydrogen fuel cell tractor

方法 参数数值使用质量/kg2738.01前轴电机质量/kg9.27后轴电机质量/kg21.63动力电池质量/kg17.31燃料电池质量/kg63.83储氢罐质量/kg226.31参数自适应优化方法前轴电机额定功率/kW10.33后轴电机额定功率/kW24.10动力电池能量/(kW·h)2.52燃料电池额定功率/kW36.16储氢罐能量/(kW·h)165.33前轴减速器传动比7.20后轴减速器传动比8.50 方法 参数数值使用质量/kg3200前轴电机质量/kg9.45后轴电机质量/kg22.06动力电池质量/kg20.11燃料电池质量/kg65.11储氢罐质量/kg246.83规则设计方法前轴电机额定功率/kW10.53后轴电机额定功率/kW24.58动力电池能量/(kW·h)2.93燃料电池额定功率/kW36.87储氢罐能量/(kW·h)180.32前轴减速器传动比5后轴减速器传动比5

参数自适应算法得到的拖拉机使用质量为理论最佳值,在该使用质量下匹配得到的电机、动力电池、燃料电池和拖拉机有效质量刚好等于该理论最佳值。若质量小于该最佳值,则该方案无效;若质量大于该最佳值,则该方案不是最佳方案。本文提出的参数自适应算法可以避免双轴驱动燃料电池拖拉机的无效设计方案,在保证动力性前提下,有效增加了双轴驱动氢燃料电池拖拉机的作业面积,同时避免了无效方案。

(1)所提方法与对比方法相比,得到的拖拉机使用质量降低14.44%,所需的前轴电机、后轴电机、动力电池、燃料电池和储氢罐质量分别下降1.91%、1.95%、13.92%、1.97%和8.31%,燃料电池能量损失、动力电池能量损失、电机能量损失、传动能量损失和运动能量损失分别降低9.76%、25%、43.87%、2.30%和16.51%,有效降低了拖拉机成本。

(2)与对比方法相比,所提方法得到的拖拉机动力源中前轴电机和后轴电机运行效率分别提升3.28、5.29个百分点,能量源中燃料电池效率提升0.80个百分点,燃料电池和动力电池输出功率分别降低6.81%和38.59%,滑转率升高1.60个百分点,整机等效氢气消耗量降低8.41%,降低了拖拉机整机能耗。

[1] USHAKOV S, VALLAND H, ☞SOY V. Combustion and emissions characteristics of fish oil fuel in a heavy-duty diesel engine[J]. Energy Conversion and Management, 2013, 65: 228-238.

[2] LEBEDEVAS S, MAKAREVICIENE V, SENDZIKIENE E, et al. Oxidation stability of biofuel containing Camelina sativa oil methyl esters and its impact on energy and environmental indicators of diesel engine[J]. Energy Conversion and Management, 2013, 65: 33-40.

[3] WANG Yingshun. Research on application of automobile new energy and energy saving technology[C]∥IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2018, 394(4): 042028.

[4] LABECKAS G, SLAVINSKAS S. Comparative performance of direct injection diesel engine operating on ethanol, petrol and rapeseed oil blends[J]. Energy Conversion and Management, 2009, 50(3): 792-801.

[5] JANULEBICIUS A, JUOSTAS A, PUPINIS G. Tractor’s engine performance and emission characteristics in the process of ploughing[J]. Energy Conversion and Management, 2013, 75: 498-508.

[6] LLEWELLYN D. Does global agriculture need another green revolution?[J]. Engineering, 2018, 4(4): 449-451.

[7] GANESH D, AYYAPPAN P R, MURUGAN R. Experimental investigation of iso-butanol/diesel reactivity controlled compression ignition combustion in a non-road diesel engine[J]. Applied Energy, 2019, 242: 1307-1319.

[8] MOINFAR A, SHAHGHOLI G, GILANDEH Y A, et al. The effect of the tractor driving system on its performance and fuel consumption[J]. Energy, 2020, 202: 117803.

[9] PASCUZZI S,  YP W K, GDOWSKA K, et al. Sustainability evaluation of hybrid agriculture-tractor powertrains[J]. Sustainability, 2024, 16(3): 1184.

YP W K, GDOWSKA K, et al. Sustainability evaluation of hybrid agriculture-tractor powertrains[J]. Sustainability, 2024, 16(3): 1184.

[10] GAO D, ZHI Y, YANG X. Assessing carbon emission reduction benefits of the electrification transition of agricultural machinery for sustainable development: a case study in China[J]. Sustainable Energy Technologies and Assessments, 2024, 63: 103634.

[11] CHEN Y, XIE B, MAO E. Electric tractor motor drive control based on FPGA[J]. IFAC-PapersOnLine, 2016, 49(16): 271-276.

[12] ANSELMA P G, BELINGARDI G. Fuel cell electrified propulsion systems for long-haul heavy-duty trucks: present and future cost-oriented sizing[J]. Applied Energy, 2022, 321: 119354.

[13] CHAN C. The state of the art of electric, hybrid, and fuel cell vehicles[J]. Proceedings of the IEEE, 2007, 95(4): 704-718.

[14] 李贤哲,张明柱,刘孟楠,等. 基于多岛遗传算法的电动拖拉机分布式驱动系统优化设计与试验[J]. 农业机械学报,2024,55(3):401-411.

LI Xianzhe, ZHANG Mingzhu, LIU Mengnan, et al. Optimized design and validation of distributed drive system for electric tractor based on multi-island genetic algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(3):401-411. (in Chinese)

[15] 李利桥,高宗余,聂晶. 电动拖拉机混合电源负载自适应能量管理策略研究[J]. 农业机械学报,2024,55(9):459-469.

LI Liqiao, GAO Zongyu, NIE Jing. Load-adaptive energy management strategy for electric tractor based on hybrid power source[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024,55(9):459-469. (in Chinese)

[16] VARLESE C, FERRARA A, HAMETNER C, et al. Experimental validation of a predictive energy management strategy for agricultural fuel cell electric tractors[J]. International Journal of Hydrogen Energy, 2024, 77: 1-14.

[17] LIU Mengnan, LI Yanying, XU Liyou, et al. General modeling and energy management optimization for the fuel cell electric tractor with mechanical shunt type[J]. Computers and Electronics in Agriculture, 2023, 213: 108178.

[18] LI Yanying, LIU Mengnan, WANG Yiting, et al. Energy management optimization and validation of a hydrogen fuel cell-powered agricultural tractor based on hierarchical dynamic programming[J]. IEEE Access, 2024, 12: 21382-21401.

[19] ZHANG Junjiang, SHI Mingyue, LIU Mengnan, et al. Dual-source cooperative optimized energy management strategy for fuel cell tractor considering drive efficiency and power allocation[J]. Agriculture, 2024, 14(9): 1455.

[20] LI Xianzhe, ZHANG Mingzhu, YAN Xianghai, et al. Power allocation strategy for fuel cell distributed drive electric tractor based on adaptive multi-resolution analysis theory[J]. Energy, 2023, 284: 129350.

[21] WEN Changkai, ZHANG Shengli, XIE Bin, et al. Design and verification innovative approach of dual-motor power coupling drive systems for electric tractors[J]. Energy, 2022, 247: 123538.

[22] ZHANG Shengli, WEN Ren, XIE Bin, et al. A combined control method of traction and ballast for an electric tractor in ploughing based on load transfer[J]. Computers and Electronics in Agriculture, 2023, 207: 107750.

[23] LI Xianzhe, LIU Mengnan, HU Chenming, et al. Parameters collaborative optimization design and innovation verification approach for fuel cell distributed drive electric tractor[J]. Energy, 2024, 292: 130485.

[24] XIE Bin, WANG Shuai, WU Xiuheng, et al. Design and hardware-in-the-loop test of a coupled drive system for electric tractor[J]. Biosystems Engineering, 2022, 216: 165-185.

[25] KUMAR S, NOORI M T, PANDEY K P. Performance characteristics of mode of ballast on energy efficiency indices of agricultural tyre in different terrain condition in controlled soil bin environment[J]. Energy, 2019, 182: 48-56.

[26] LI Xianzhe, XU Liyou, LIU Mengnan, et al. Research on torque cooperative control of distributed drive system for fuel cell electric tractor[J]. Computers and Electronics in Agriculture, 2024, 219: 108811.

[27] REGAZZI N, MARALDI M, MOLARI G. A theoretical study of the parameters affecting the power delivery efficiency of an agricultural tractor[J]. Biosystems Engineering, 2019, 186: 214-227.

[28] 商高高, 刘韬, 韩江义. 基于驱动效率的四驱拖拉机驱动系统优化设计[J]. 农机化研究, 2022,44(1):242-247.

SHANG Gaogao, LIU Tao, HAN Jiangyi. Optimized design of four-wheel drive tractor drive system based on drive efficiency[J]. Journal of Agricultural Mechanization Research, 2022,44(1):242-247. (in Chinese)

[29] 刘世闯,孙桓五,王瑞鑫,等.大功率型燃料电池重卡动力系统匹配设计[J].汽车工程,2021,43(2):196-203.

LIU Shichuang, SUN Hengwu, WANG Ruixin, et al. Matching design of power system for high power hydrogen fuel cell heavy-duty truck[J]. Automotive Engineering, 2021,43(2):196-203. (in Chinese)

[30] 徐立友,刘孟楠,周志立.串联式混合动力拖拉机驱动系设计[J].农业工程学报,2014,30(9):11-18.

XU Liyou, LIU Mengnan, ZHOU Zhili. Design of drive system for series hybrid electric tractor[J]. Transactions of the CSAE,2014,30(9):11-18. (in Chinese)

[31] 刘孟楠.电动拖拉机设计理论及控制策略研究[D].西安:西安理工大学,2020.

LIU Mengnan. Study on theory and control strategy of electric tractor[D]. Xi’an: Xi’an University of Technology,2020. (in Chinese)

[32] ABDOLMALEKI H, JAFARI A, TABATABAEIFAR A, et al. Development and evaluation of an in-situ tire testing facility with variable side slip angles[J]. Journal of Terramechanics, 2015, 59: 49-58.

[33] 周志立,方在华,赵铨.拖拉机-农具机组牵引性能的计算机辅助分析[J].农业机械学报,1991,32(4):7-14.

ZHOU Zhili, FANG Zaihua, ZHAO Quan. Computer aided analysis on the tractive performance of tractor-implement combinations[J]. Transactions of the Chinese Society for Agricultural Machinery,1991,32(4):7-14. (in Chinese)

[34] 张俊江.计及再生制动和乘坐舒适性的四驱纯电动汽车控制策略研究[D].重庆:重庆大学,2021.

ZHANG Junjiang. Study on the control strategy for four-wheel drive pure electric vehicle considering regenerative braking and ride comfort[D]. Chongqing: Chongqing University,2021. (in Chinese)

[35] 高辉松,朱思洪.电动拖拉机传动系设计理论与方法研究[J]. 南京农业大学学报,2009,32(1):140-145.

GAO Huisong, ZHU Sihong. Study on design theory and method for driving line of electric tractor[J]. Journal of Nanjing Agricultural University,2009,32(1):140-145. (in Chinese)