随着国民生活质量提升,农机行业对绿色清洁动力源的需求日益增加[1-2]。电动拖拉机作为高效智能环保农业动力机械的典型代表,是发展现代智慧农业、突破智能农机装备技术瓶颈的重要物质基础[3-5]。现有电动拖拉机在实际作业中由于受田间环境复杂、土壤质地不均、工况负载突变等因素影响,整机驱动效率及作业适应性有待进一步提高[6-7]。双电机耦合驱动电动拖拉机[8-11]通过耦合装置整合各电机功率流,可实现多驱动模式作业,覆盖工况范围广、功率利用率高,受到农机行业及研究者的广泛关注。

模式切换是双电机耦合驱动电动拖拉机的关键技术之一,直接影响拖拉机作业性能。傅生辉等[12]将对外部时变扰动的预测引入拖拉机起步工况控制,降低了起步过程的冲击度和离合器滑摩损失。文献[13-14]在动力换挡控制策略中考虑离合器摩擦特性,有效减缓了拖拉机换挡过程的减速及动力中断,但该方法在电动拖拉机上的适用性尚未得到验证。文献[15-18]针对电动汽车混合动力系统,通过调节离合器摩擦转矩及驱动电机转矩,提高了由电机驱动至电机-发动机耦合驱动模式切换的平顺性。文献[19-20]通过协调驱动电机转矩,解决电动汽车多挡驱动系统模式切换动力中断问题。上述研究提升了车辆驱动系统模式切换性能。王磊等[21]以混联式混合动力客车为研究对象,提出一种模糊自适应滑模控制方法,在满足系统动力需求前提下使动力系统输出转矩的波动范围和最大冲击度下降。然而,现有的拖拉机双电机耦合驱动控制研究尚未考虑动力耦合装置分离/结合瞬态特性及负载时变特性,不可避免地造成驱动系统冲击度大、作业稳定性差等问题。

针对上述问题,本文提出一种基于DMDS瞬态特性的电机动力分离/接合驱动模式切换控制方法。首先,建立TM、PM动力分离/接合瞬态的离合器摩擦转矩模型及驱动系统动力学模型。其次,为实现由TM独立驱动至TM-PM耦合驱动的模式切换,提出模型预测控制接合策略,调节TM输出扭矩及离合器摩擦转矩。并且,为实现TM-PM耦合驱动至TM独立驱动的模式切换,提出扭矩转移控制分离策略,调节TM、PM输出扭矩和离合器断电时机。最后,将冲击度和作业速度偏差作为评价指标,通过模式切换台架试验验证所提出方法的有效性。

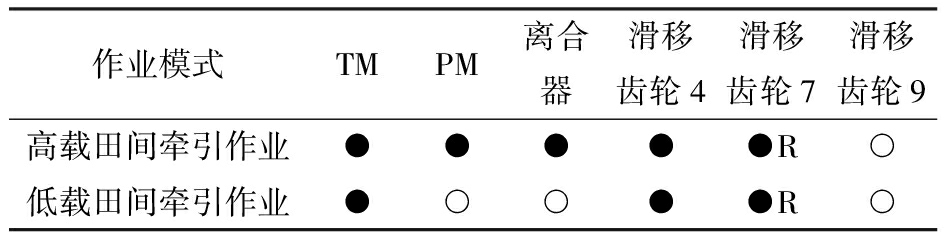

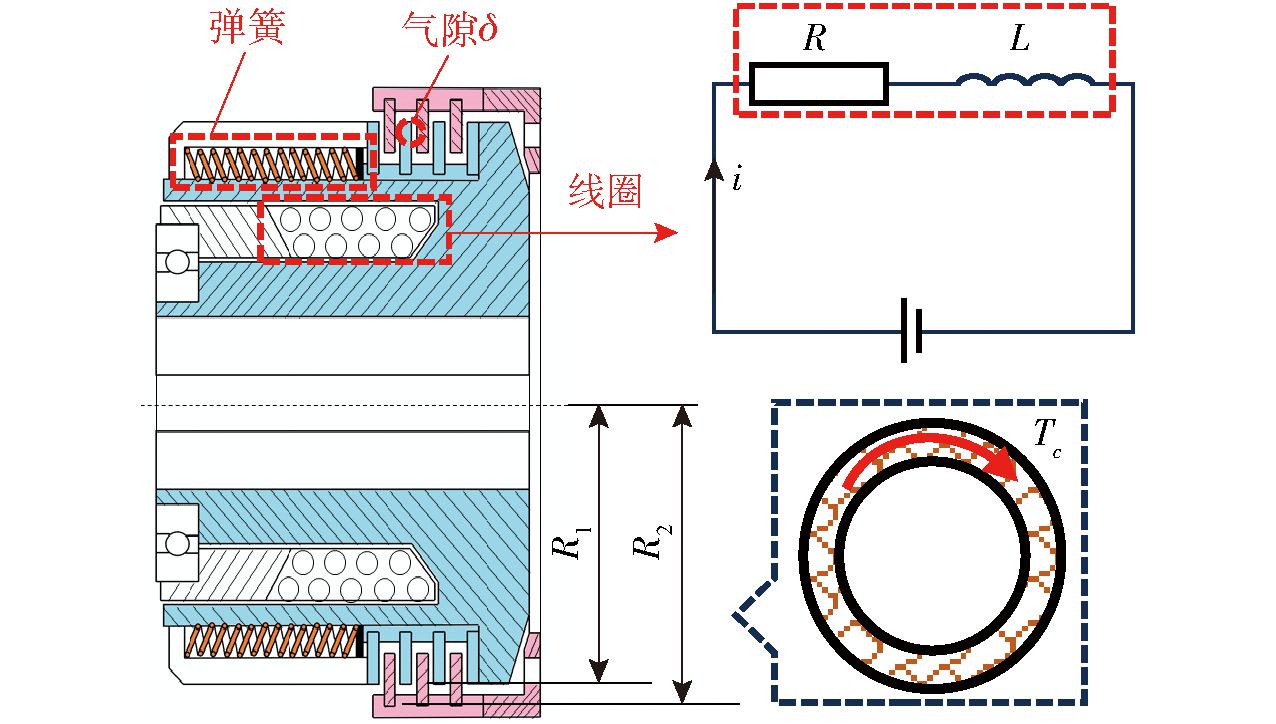

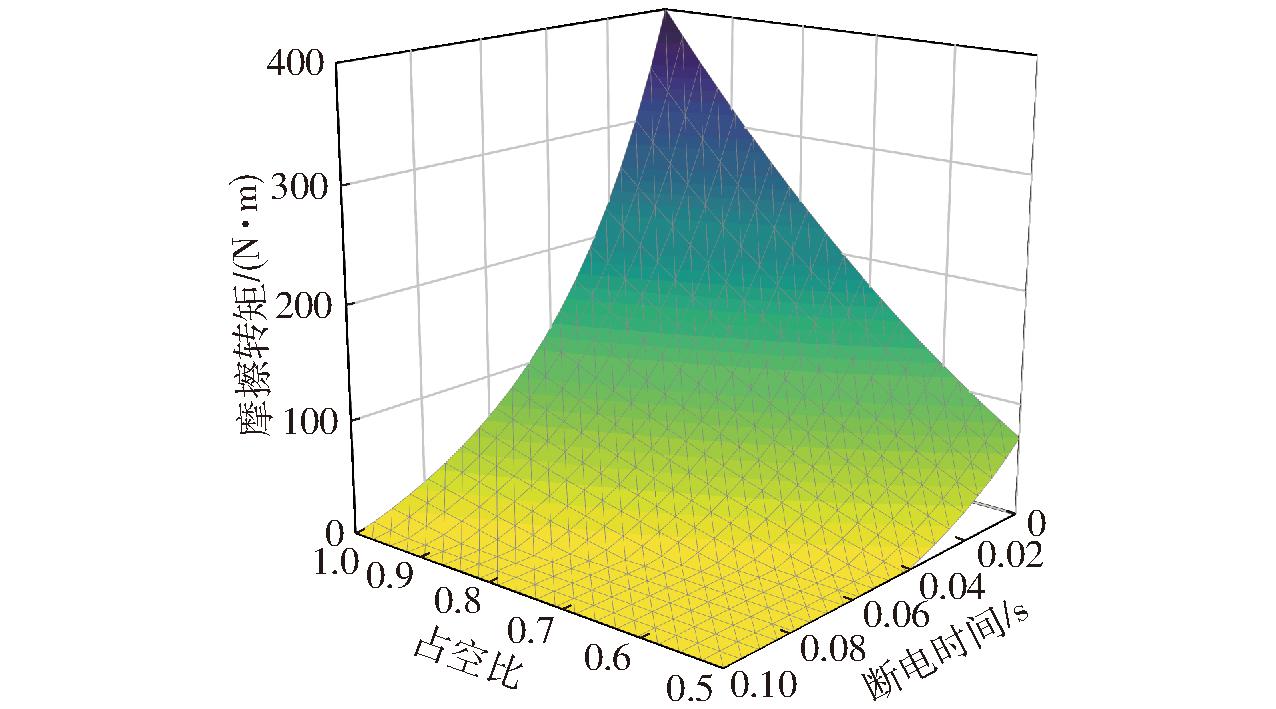

如图1所示,DMDS由牵引电机、PTO电机、湿式多片电磁离合器及动力耦合变速箱等组成。为使双电机工作在高效率区间,提升DMDS能效,在低负载时,离合器断电分离,DMDS处于分离驱动模式,由TM提供动力;在高负载时,离合器通电接合,DMDS处于接合驱动模式,由TM及PM提供动力。TM、PM的动力经动力耦合变速箱的一级齿轮减速后分别传至离合器的齿轮套及联结器,带动离合器内、外摩擦片旋转。DMDS通过离合器的接合或分离,实现驱动模式切换。不同作业模式下,TM、PM、离合器及变速箱滑移齿轮的工作状态组合如表1所示。

表1 不同作业模式下系统部件工作状态

Tab.1 Operation status of system components in different operation modes

作业模式TMPM离合器滑移齿轮4滑移齿轮7滑移齿轮9高载田间牵引作业●●●●●R○低载田间牵引作业●○○●●R○

注:●表示电机工作、齿轮啮合、离合器接合、滑移齿轮啮合传动;○表示电机不工作、齿轮不啮合、离合器分离、滑移齿轮不啮合传动;R表示滑移齿轮右侧齿轮啮合。

图1 电动拖拉机双电机驱动系统构型

Fig.1 Electric tractor dual-motor drive system configuration

1.牵引电机 2.湿式多片电磁离合器 3.PTO电机 4、7、9.滑移齿轮 5.联结器 6.齿轮套 8.动力耦合变速箱 10.动力输出轴(PTO)

DMDS采用分离驱动模式时,TM输出的动力经一级齿轮减速后传至齿轮套所连中间轴,而后减速传动至驱动轮。DMDS采用接合驱动模式时,TM和PM的动力经一级齿轮减速后传至中间轴和联结器,并通过离合器接合实现动力耦合,耦合动力减速后传至驱动轮。

离合器由分离至接合的过程中,DMDS驱动模式开始切换,内、外摩擦片滑摩,联结器转速提升。当联结器转速上升至与中间轴转速同步时,离合器完成接合,TM和PM的动力实现耦合,整机在接合驱动模式下作业。离合器由接合至分离的过程中,DMDS驱动模式开始切换,PM逐渐退出动力耦合,待离合器励磁电流消退后,TM单独驱动拖拉机作业,整机在分离驱动模式下作业。

湿式多片电磁离合器线圈属于诱导负荷,通/断电后励磁电流逐渐上升/下降至稳态值。此时,离合器摩擦转矩时变导致DMDS输出动力产生波动,因此,为提高DMDS平顺性及作业稳定性,需针对模式切换瞬态过程研究离合器和驱动系统的动力学特性。

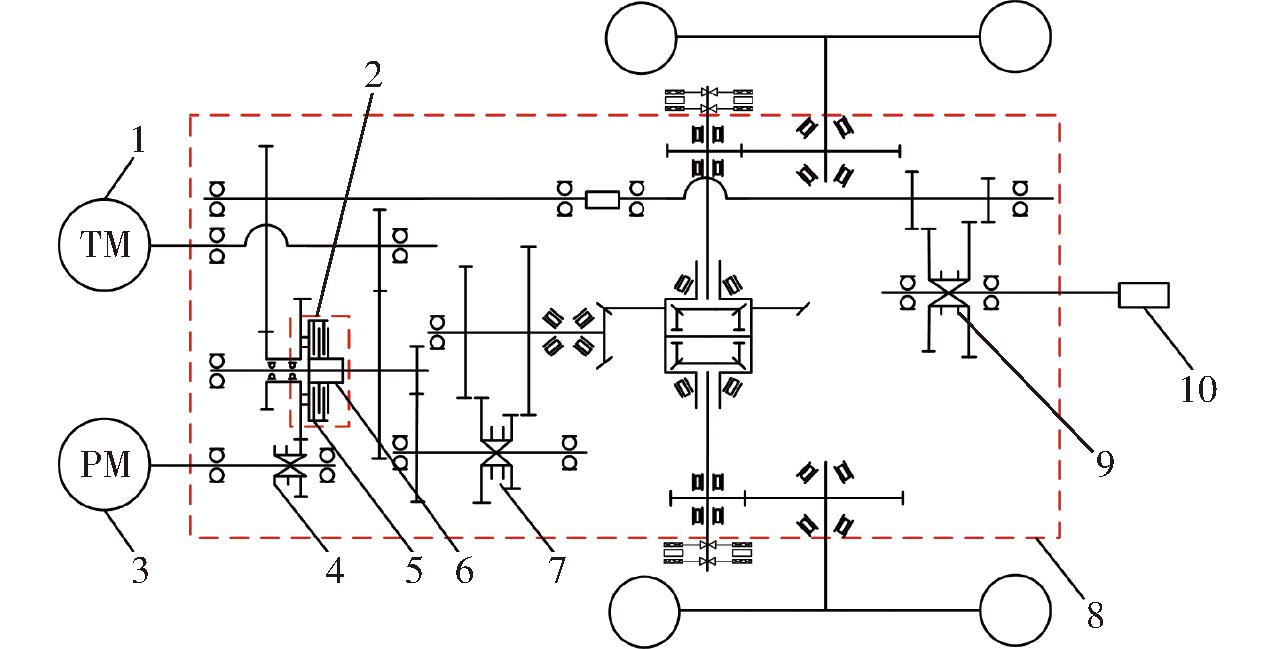

1.3.1 湿式多片电磁离合器摩擦转矩建模

湿式多片电磁离合器通过线圈励磁电流产生的电磁力完成接合或分离动作。因此,建立离合器摩擦转矩随通/断电时间和输入占空比变化的动力学模型。离合器结构示意图如图2所示。

图2 湿式多片电磁离合器结构示意图

Fig.2 Schematic of structure of wet multi-plate electromagnetic clutch

(1)摩擦转矩上升过程

离合器线圈通电后,励磁电流由0逐渐上升至稳态电流,摩擦转矩上升。根据基尔霍夫回路定律,线圈励磁电流计算式为

(1)

式中 I——线圈稳态电流,A

t——线圈通/断电时间,s

τ——时间常数,Ω/H

U——线圈额定激励电压,V

i——线圈励磁电流,A

R——线圈电阻,Ω

L——线圈电感,H p——占空比

根据麦克斯韦公式,衔铁吸力F为

(2)

其中![]()

(3)

式中 B0——气隙δ处磁感应强度,T

μ0——真空磁导率,取4π×10-7 Wb/(A·m)

S——磁路截面积,m2

N——线圈匝数

离合器传递的摩擦转矩Tc为

Tc=μFNmRm

(4)

其中

FN=F-Fk Fk=k0(xv-x0)

式中 μ——摩擦片摩擦因数

FN——摩擦片上正压力,N

m——摩擦副数 Fk——弹簧力,N

Rm——摩擦面有效半径,m

k0——弹簧刚度,N/mm

x0——弹簧断电初始伸长长度,mm

xv——衔铁位移,mm

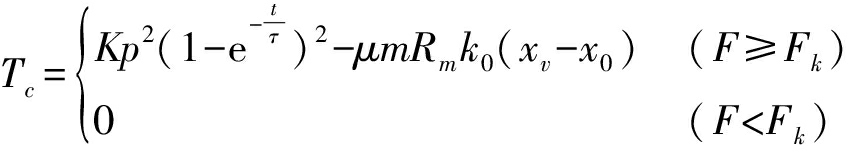

联立式(1)~(4)可得离合器摩擦转矩为

(5)

其中![]()

(6)

式中 K——常数

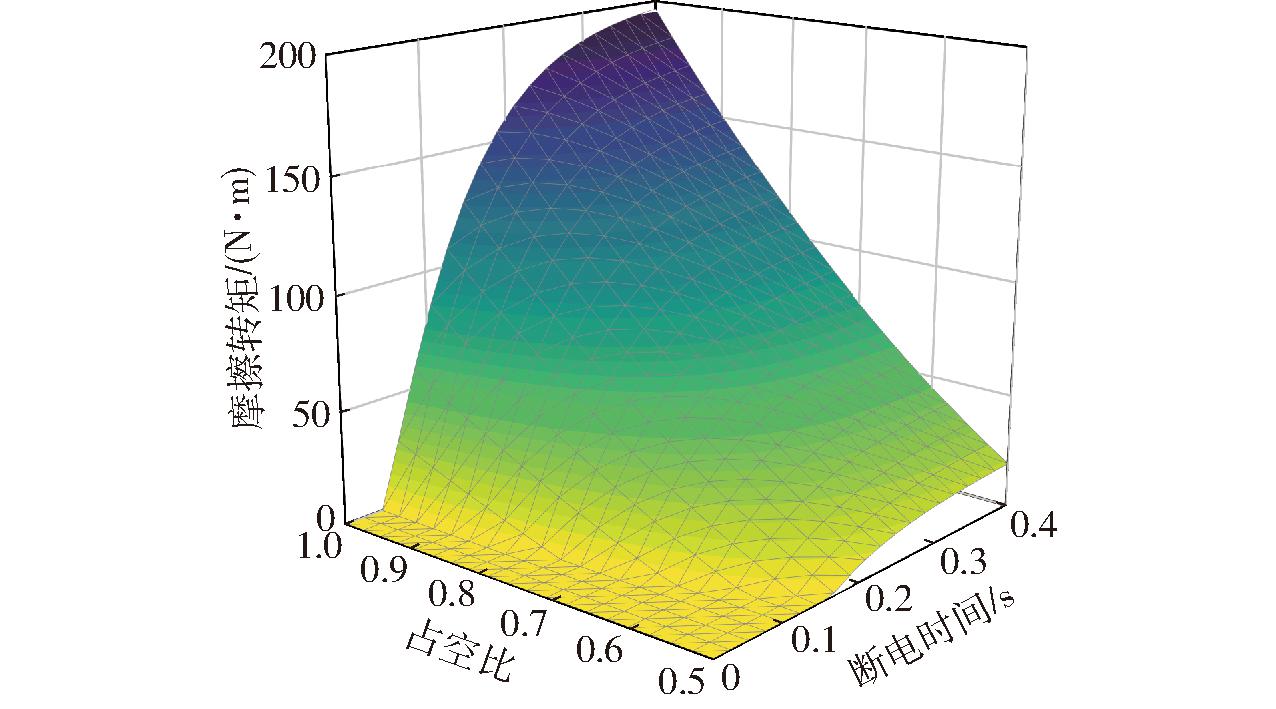

由式(5)、(6)可得离合器摩擦转矩上升特性如图3所示。

图3 湿式多片电磁离合器摩擦转矩上升特性

Fig.3 Dynamic friction torque rise characteristics of wet multi-plate electromagnetic clutch

(2)摩擦转矩下降过程

离合器线圈断电时,励磁电流由稳态值逐渐下降至0,摩擦转矩下降。根据基尔霍夫回路定律,线圈励磁电流计算式为

(7)

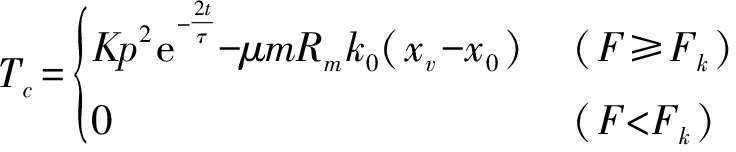

联立式(2)~(4)、(6)、(7),离合器摩擦转矩计算式为

(8)

由式(8)可得离合器摩擦转矩下降特性如图4所示。

图4 湿式多片电磁离合器摩擦转矩下降特性

Fig.4 Dynamic friction torque reduction characteristics of wet multi-plate electromagnetic clutch

1.3.2 DMDS模式切换过程动力学建模

为便于建立模式切换过程中驱动系统动力学模型,对DMDS进行简化,如图5所示。在本构型中联结器、联结器所连齿轮及外摩擦片转速相等,将其简化为联结器转速。中间轴、齿轮套、内摩擦片转速相等,将其简化为中间轴转速。

图5 电动拖拉机双电机驱动系统简化图

Fig.5 Simplified diagram of dual-motor drive system for electric tractor

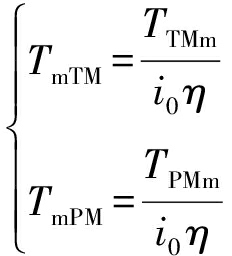

图5中,转矩约束关系为

(9)

式中 TTMm——TM轴作用于中间轴扭矩,N·m

TmTM——中间轴作用于TM轴扭矩,N·m

TPMm——PM轴作用于联结器所连齿轮扭矩,N·m

TmPM——联结器所连齿轮作用于PM轴扭矩,N·m

i0——动力耦合变速箱一级减速比

η——齿轮传动效率

图5中,角速度约束关系为

(10)

式中 ωTM、ωPM——TM、PM角速度,rad/s

ωm1、ωm2——中间轴、联结器角速度,rad/s

ωw——驱动轮角速度,rad/s

i1——中间轴至驱动轮的减速比

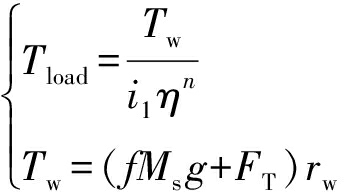

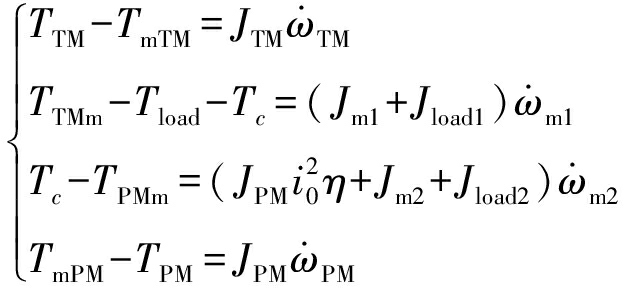

(1)分离至接合驱动模式切换过程建模

分离至接合驱动模式切换的初始时刻,TM独立驱动拖拉机作业,此时有

(11)

其中

(12)

式中 TTM——TM输出扭矩,N·m

Tload——中间轴等效负载扭矩,N·m

JTM、Jm1——TM轴、中间轴等效转动惯量,kg·m2

Jload1——中间轴输出端等效转动惯量,kg·m2

Tw——驱动轮阻力矩,N·m

f——滚动阻力系数

Ms——拖拉机使用质量,kg

g——重力加速度,m/s2

FT——挂钩牵引力,N

rw——驱动轮动力半径,m

n——变速传动机构的传动级数

模式切换过程中,离合器通过滑摩提高联结器转速,此时有

(13)

式中 Jm2——联结器与所连齿轮等效转动惯量,kg·m2

JPM——PM轴等效转动惯量,kg·m2

Jload2——联结器所连齿轮输出端等效转动惯量,kg·m2

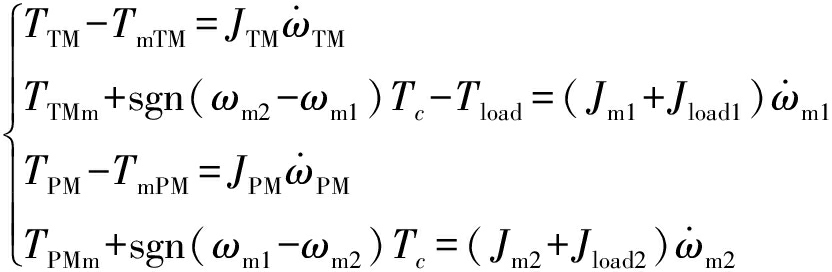

(2)接合至分离驱动模式切换过程建模

接合至分离驱动模式切换的初始时刻,TM、PM共同输出扭矩驱动拖拉机作业,此时有

(14)

式中 TPM——PM输出扭矩,N·m

模式切换过程中,离合器线圈断电。当摩擦转矩高于中间轴扭矩时,离合器处于静摩擦状态,满足式(14)的动力学关系。摩擦转矩小于中间轴扭矩时,离合器处于动摩擦状态,此时有

(15)

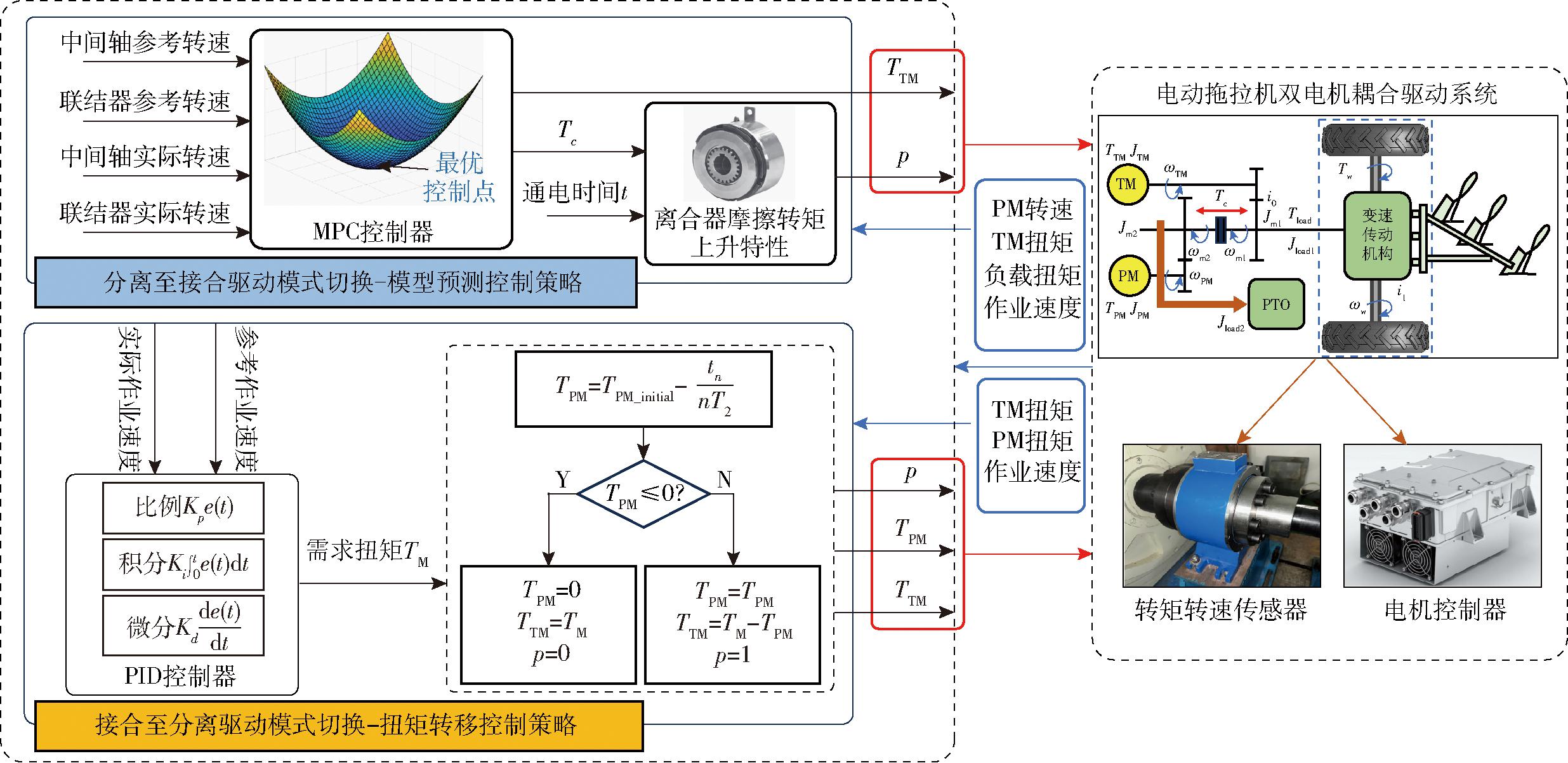

离合器分离至接合,驱动模式切换时,为减缓驱动系统冲击和整机作业速度下降,提出MPC控制策略,根据离合器摩擦转矩、牵引阻力时变特性,控制离合器线圈电压占空比及TM输出扭矩,补偿系统的动力损失。离合器接合至分离,驱动模式切换时,PM逐渐退出动力耦合,导致DMDS输出动力减小,并且牵引阻力时变也会对驱动系统产生干扰。为此,提出TRC控制策略,通过调控PM、TM输出扭矩和离合器断电时机,补偿DMDS输出动力损失,以提高驱动系统平顺性和整机作业稳定性。模式切换过程控制策略框架如图6所示。

图6 模式切换控制策略框架

Fig.6 Mode switching control strategy framework

MPC控制步骤包括建立模式切换状态空间方程、推导系统输出序列预测表达式,以及求解DMDS最优控制序列。

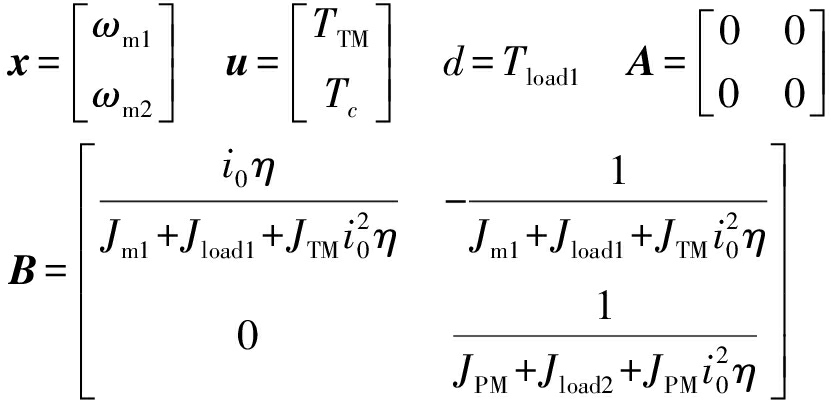

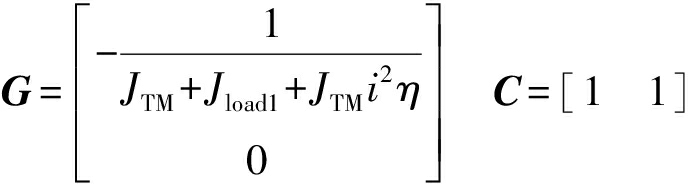

(1)建立模式切换状态空间方程。由式(9)、(13),选取ωm1、ωm2为系统的状态变量,TTM、Tc为系统的控制变量,建立DMDS分离至接合的模式切换状态空间方程为

(16)

其中

式中 x——状态向量 u——控制向量

d——干扰量 A——状态矩阵

y——系统输出向量

B——控制矩阵 G——干扰矩阵

C——系统输出矩阵

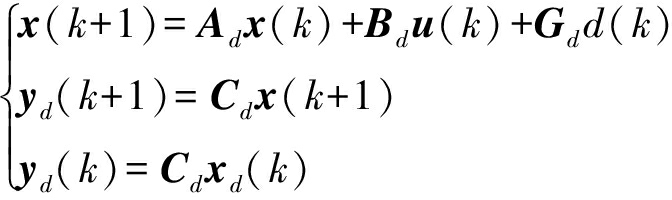

对式(16)进行离散化,得

(17)

其中

(18)

式中 T1——MPC控制周期

E——单位矩阵

k——当前时刻

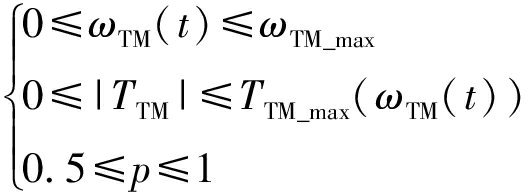

为确保双电机驱动系统安全、有效运行,在进行模式切换的控制过程中,对每一时刻系统的状态变量和控制变量施加瞬时约束

(19)

式中 ωTM_max——TM最大角速度

TTM_max——TM峰值转矩

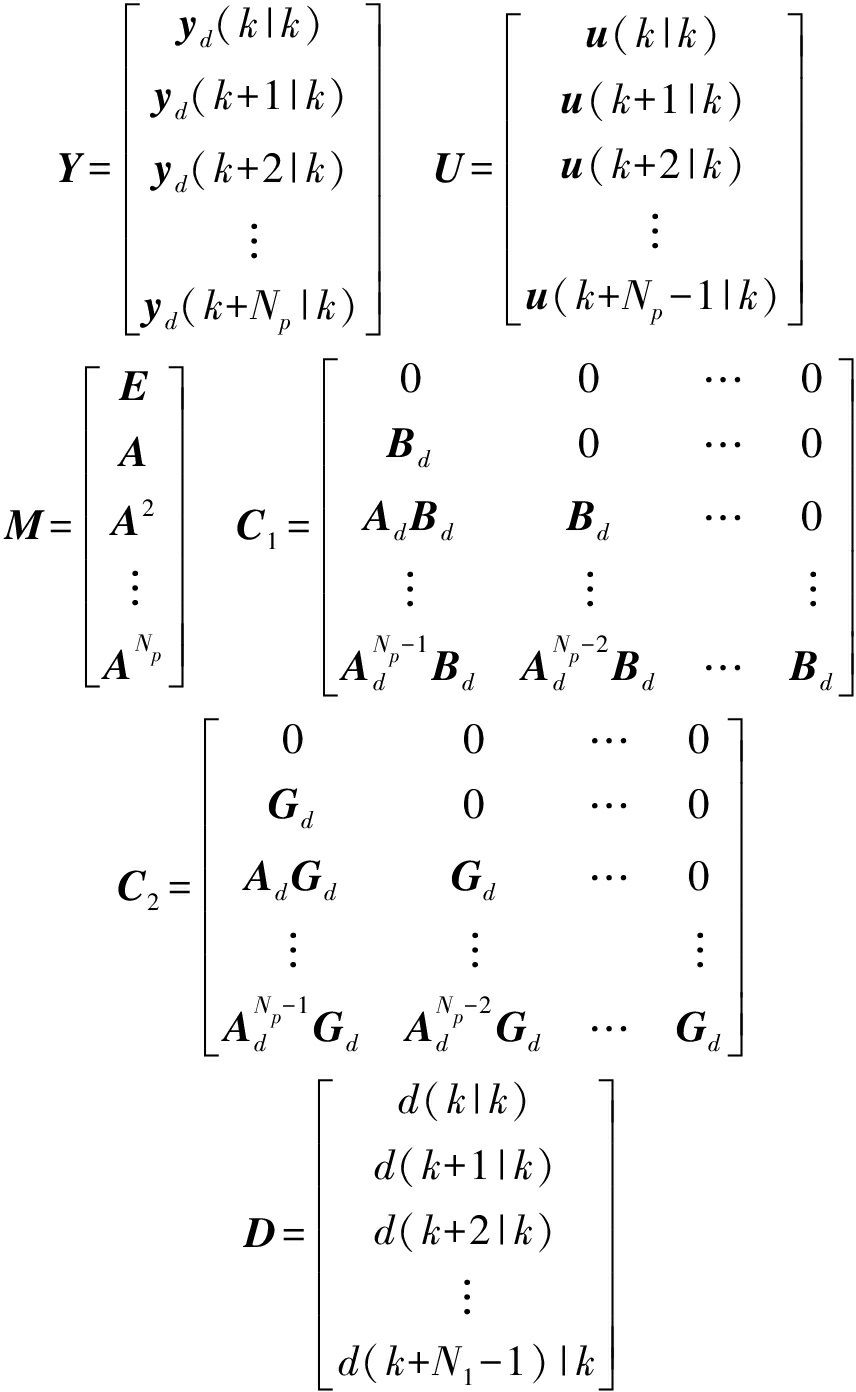

(2)推导系统输出序列预测表达式。令MPC的预测时域为Np、控制时域为Nc,Np≥Nc,则系统的预测控制序列满足

u(k+Nc+a1|k)=u(k+Nc) (0≤a1≤Np-Nc)

(20)

根据式(17)、(20),得到k时刻系统输出预测表达式为

Y=Mx(k)+C1U+C2D

(21)

其中

(3)求解最优控制序列。根据预测模型,在每个时间步,以成本函数J为优化目标,获取最优控制序列U,以提高模式切换过程DMDS平顺性和整机作业稳定性。设计成本函数J为

(22)

其中

Rr=[ror(k|k) ror(k+1|k) … ror(k+Np|k)]T

(23)

式中 Rr——中间轴和联结器的参考转速序列

![]() 权重系数矩阵,用于协调跟踪误差和系统耗能之间的权重

权重系数矩阵,用于协调跟踪误差和系统耗能之间的权重

ror(k+i|k)——k时刻预测的第i步的中间轴、联结器参考转速

由式(19)、(21)、(22),将带约束的成本函数转换为线性二次型最优控制(Linear quadratic regulator, LQR)问题[22],表达式为

(24)

其中

(25)

式中 K1——常数项

通过求解式(24),得到k时刻控制序列U,DMDS追踪中间轴、联结器参考转速序列Rr,实现分离至接合驱动模式平稳切换。

如图6所示,DMDS由接合至分离驱动模式切换时采用扭矩转移控制(TRC)策略。首先,采用PID控制器根据田间作业工况得到两电机需求输出扭矩。PID数学表达式为

(26)

其中

TM=TTM+TPM

(27)

式中 e(t)——参考作业速度与实际作业速度间偏差

Kp——比例增益

Ki——积分增益

Kd——微分增益

TM——两电机需求输出扭矩

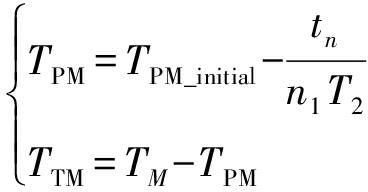

然后,通过

(28)

式中 TPM_initial——模式切换初始时刻PM输出扭矩,N·m

tn——当前模式切换时间,s

T2——扭矩转移控制周期,s

n1——扭矩转移期望控制周期数

将PM扭矩转移至TM,当TPM≤0时,令PM关闭,同时向离合器发送断电指令,完成接合至分离驱动模式切换。

为研究所提控制策略对DMDS平顺性和整机作业稳定性的影响,将冲击度和作业速度偏差作为模式切换性能评价指标。

(1)冲击度

冲击度由拖拉机作业时纵向加速度变化率表示。冲击度越小,DMDS输出的转矩波动越小,平顺性越好,对驾驶员和传动部件冲击越小。冲击度计算式为

(29)

其中

v=ωwrw

式中 j——冲击度,m/s3

a——拖拉机纵向加速度,m/s2

v——拖拉机纵向速度,m/s

(2)作业速度偏差

拖拉机田间负载大且易突变,为保证作业质量、提高生产率,拖拉机匀速进行田间作业,过大的速度偏差会影响作业效果。模式切换过程的作业稳定性以实际作业速度v与目标v0作业速度的偏差v′来衡量,即

v′=v-v0

(30)

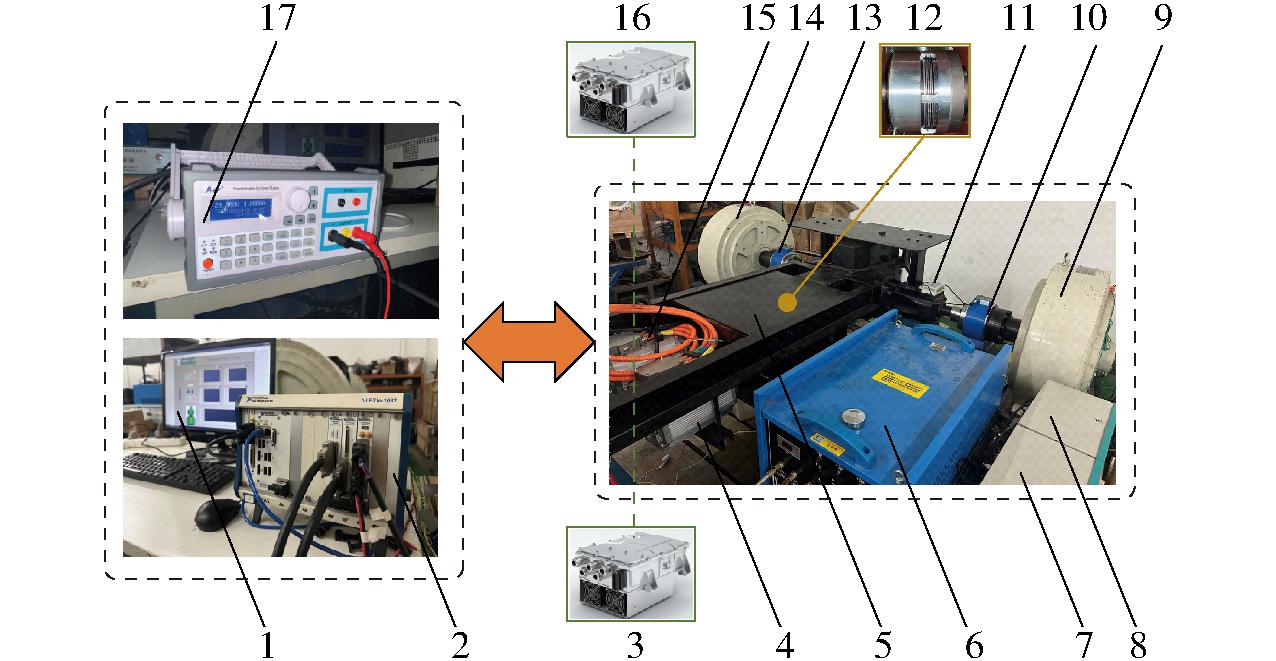

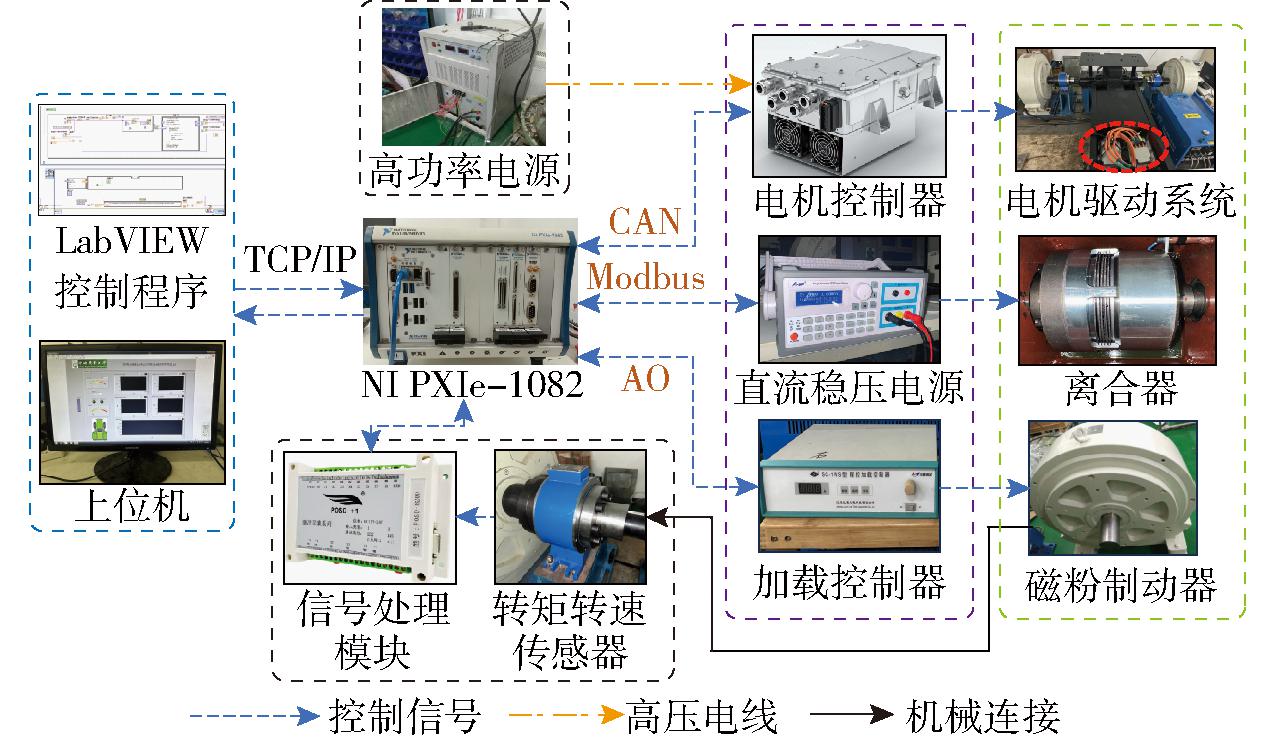

为验证本文所提出方法的有效性,搭建电动拖拉机双电机耦合驱动系统试验台架,以PID控制方法为对照组,开展电动拖拉机DMDS模式切换性能测试试验。试验地点为中国农业大学工学院地下实验室。如图7 所示,试验台架主要由上位机、NI PXI主控制器、磁粉制动器加载总成、DMDS、转矩转速传感器及直流稳压电源等组成。

图7 电动拖拉机双电机驱动系统试验台架

Fig.7 Test bench for electric tractor dual motor drive system

1.上位机 2.NI PXI控制器 3、16.电机控制器 4.驱动电机PM 5.动力耦合变速箱 6.冷却水箱 7、8.加载控制器 9、14.磁粉制动器 10、13.转矩转速传感器 11.信号处理模块 12.湿式多片电磁离合器 15.驱动电机TM 17.直流稳压电源

上位机操作系统为Windows 10,通过LabVIEW 2017编写模式切换控制程序并下载至试验台架的NI PXI主控制器。NI PXI主控制器型号为NI PXIe-8135,主机箱型号为NI PXIe-1082。主控制器通过NI PXI-6723板卡的模拟输出AO通道与磁粉制动器加载控制器通信,控制加载扭矩。主控制器通过Modbus232串行通讯向直流稳压电源发送指令,实时调节/读取离合器的激励电压。主控制器通过NI PXI-8513板卡的CAN总线通道与TM及PM控制器交互,发送控制指令至TM及PM控制器并读取电机的实际输出扭矩。转矩转速传感器安装在DMDS输出半轴与磁粉制动器输出轴之间,将测量的负载扭矩和转速数据经信号处理模块发送至主控制器。上位机通过TCP/IP协议与主控制器通信,接收转矩、转速等实际测量值,并实时记录和显示。高功率电源将高压电输送至两电机控制器。台架测试系统方案如图8 所示。试验台架关键部件参数如表2所示。

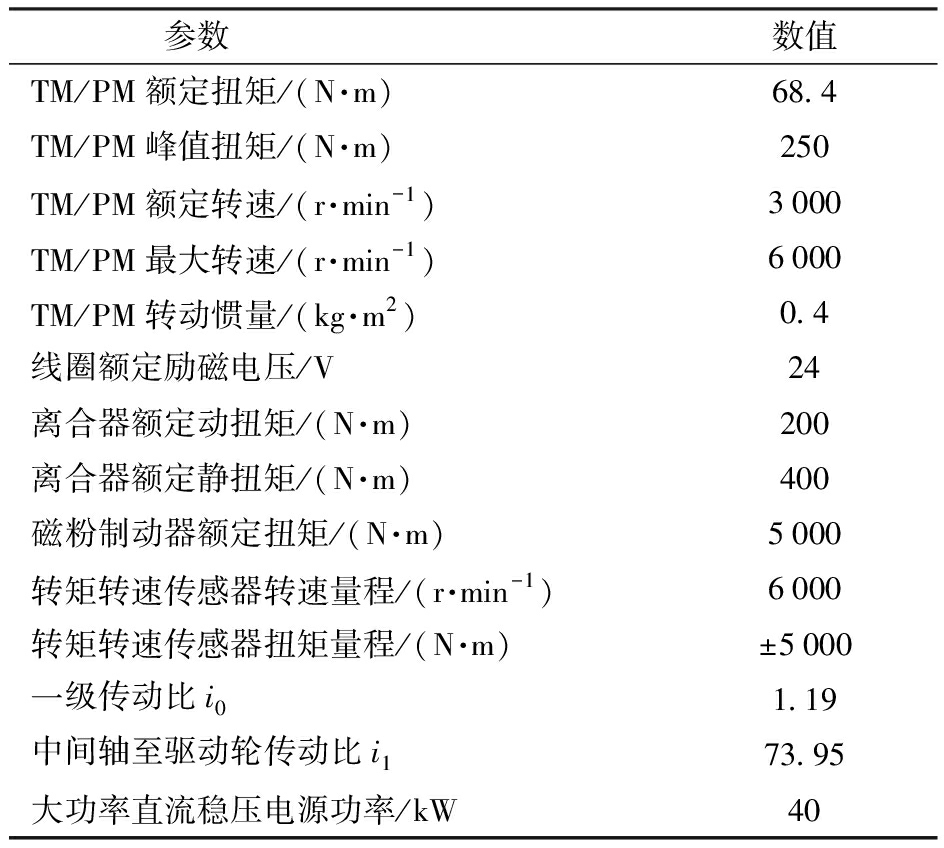

表2 试验台架关键部件参数

Tab.2 Main parameters of tractors and key components

参数数值TM/PM额定扭矩/(N·m)68.4TM/PM峰值扭矩/(N·m)250TM/PM额定转速/(r·min-1)3000TM/PM最大转速/(r·min-1)6000TM/PM转动惯量/(kg·m2)0.4线圈额定励磁电压/V24离合器额定动扭矩/(N·m)200离合器额定静扭矩/(N·m)400磁粉制动器额定扭矩/(N·m)5000转矩转速传感器转速量程/(r·min-1)6000转矩转速传感器扭矩量程/(N·m)±5000一级传动比i01.19中间轴至驱动轮传动比i173.95大功率直流稳压电源功率/kW40

图8 台架测试系统方案

Fig.8 Bench test system program

针对小功率拖拉机工况,将2个磁粉制动器总加载扭矩限制在6 000 N·m范围内,通过控制程序自动变载,验证拖拉机在负载时变工况下模式切换控制效果。

3.2.1 分离至接合驱动模式切换性能试验

首先,将离合器断电分离,发送扭矩指令至TM控制器调节电机转速,使中间轴转速稳定至目标转速1 400 r/min附近,对应目标作业速度为4.56 km/h。然后,递增加载扭矩。在10.88 s时负载扭矩达到 4 059 N·m,触发程序的模式切换指令,系统进行模式切换。

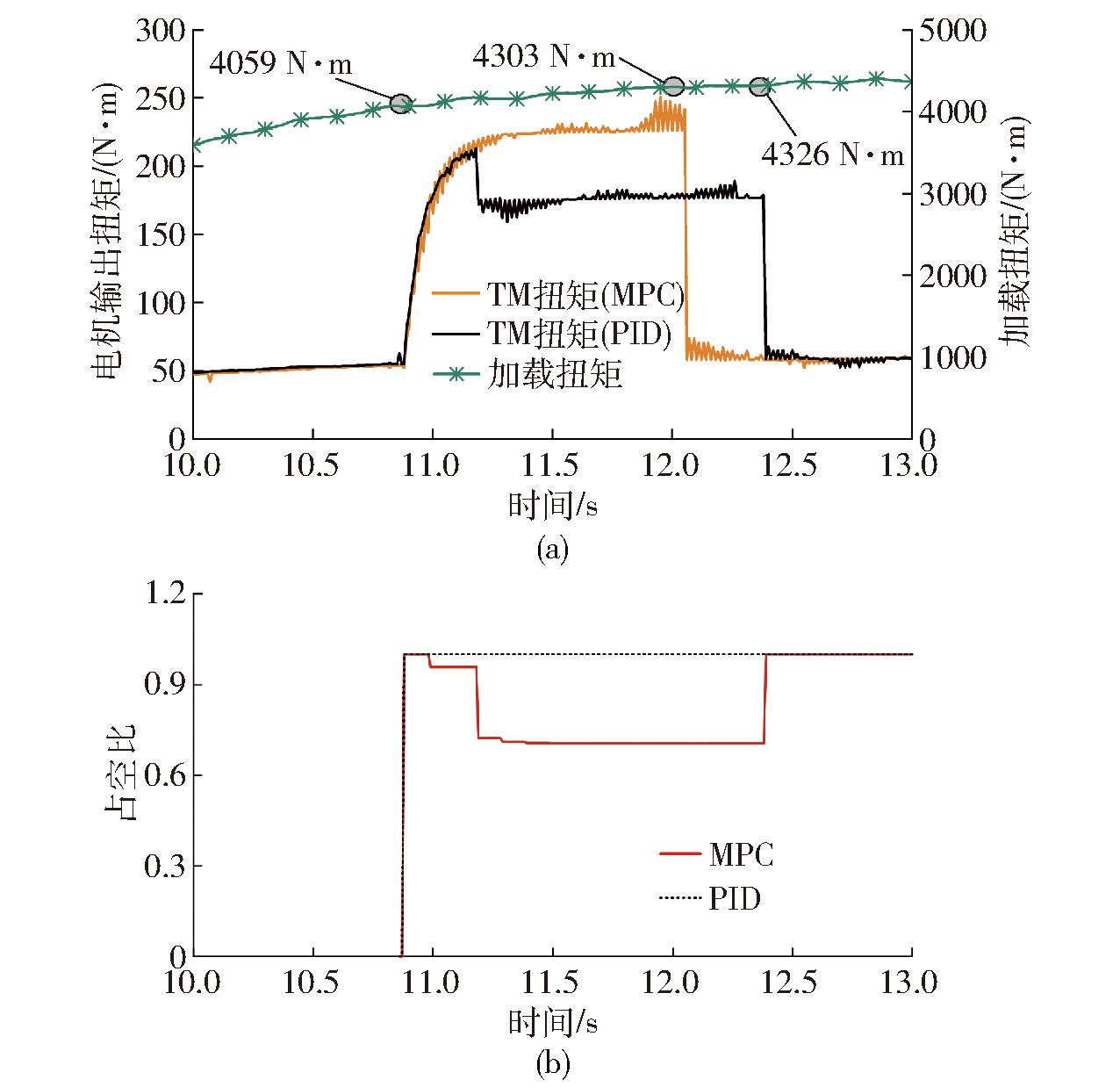

图9为DMDS输入量(TM扭矩、离合器占空比)变化曲线。由图9a可知,PID加载扭矩为4 059~4 303 N·m,MPC为4 059~4 326 N·m。模式切换初始时刻,TM输出扭矩接近55 N·m。切换过程中,为补偿迅速上升的离合器摩擦转矩,TM输出扭矩快速上升,并稳定在最大值附近。离合器接合后,电机输出扭矩迅速降至58 N·m附近。图9b为离合器占空比变化曲线,PID控制时,离合器激励电压为定值;MPC控制时,离合器输入占空比由控制器调节。

图9 分离至接合模式切换DMDS输入量(TM扭矩、离合器占空比)变化曲线

Fig.9 Curves of DMDS input (TM torque, clutch duty cycle) from release to engagement mode switching

上述结果表明,MPC通过调控离合器摩擦扭矩,使TM输出扭矩较小,设计的控制策略响应迅速,满足模式切换需求且能耗更少。

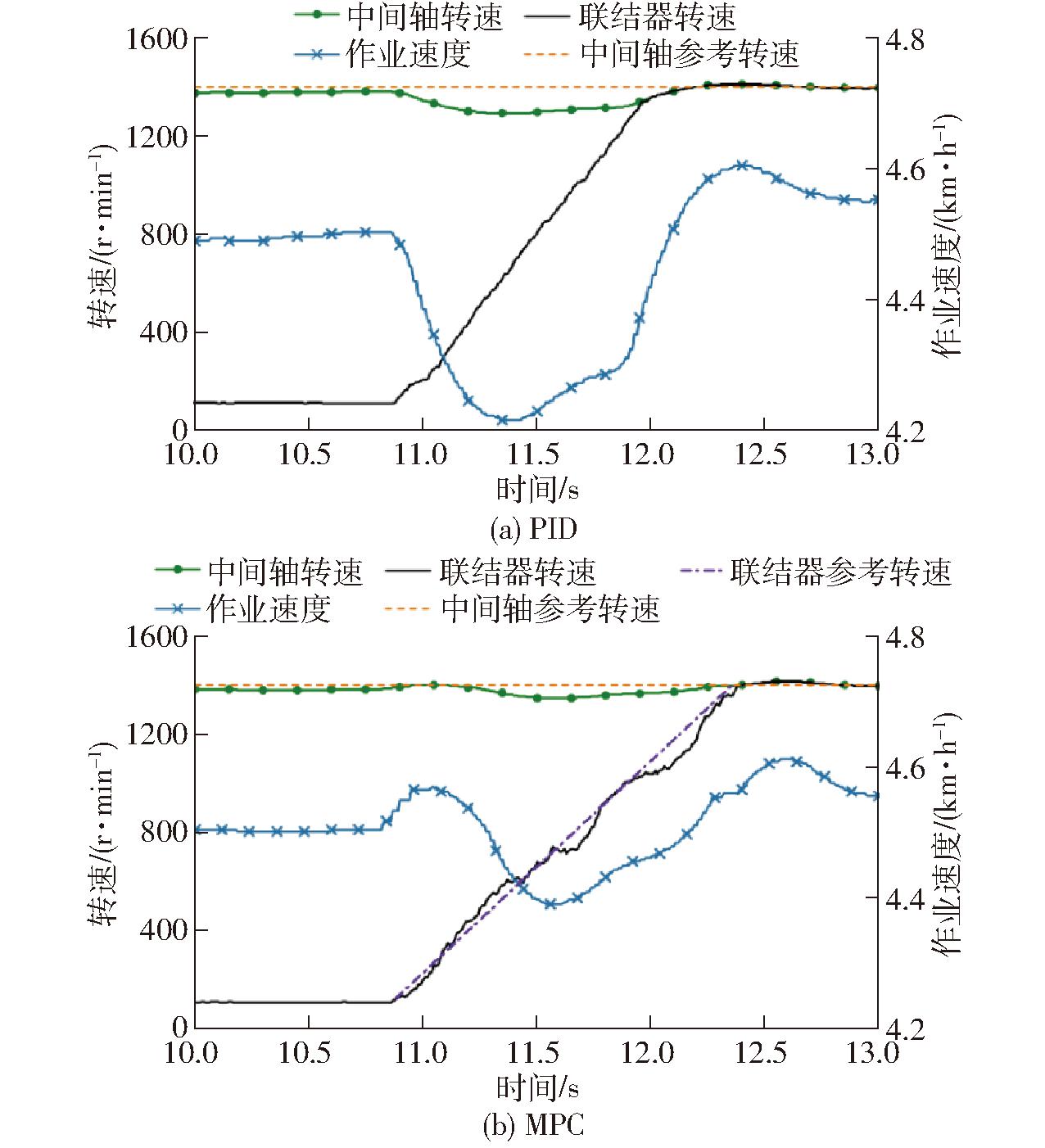

图10为联结器、中间轴转速及作业速度瞬态响应曲线。图10表明,PID模式切换时间为1.30 s,MPC为1.53 s,2种策略切换时间接近,但PID最小作业速度接近4.21 km/h,低于MPC的4.4 km/h,下降幅度较大。此外,MPC下中间轴和联结器均能准确追踪设定的参考转速,满足控制需求。结果表明,MPC在维持作业稳定性方面优于PID。

图10 分离至接合模式切换过程DMDS瞬态响应(中间轴转速、联结器转速、作业速度)变化曲线

Fig.10 DMDS transient response curves (intermediate shaft speed, coupling speed, operating speed) during release/engagement transition

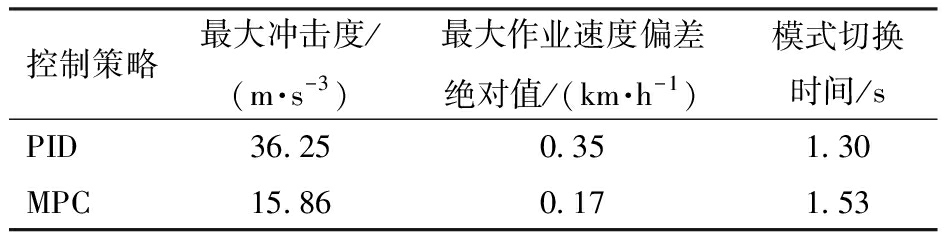

图11为冲击度和作业速度偏差曲线。表3为MPC和PID策略评价指标试验结果。由图11a可知,MPC冲击度波动幅度小于PID,由表3可知,PID最大冲击度为36.25 m/s3,MPC最大冲击度为15.86 m/s3,相较于PID下降56.24%,冲击度小于17.64 m/s3,满足国家推荐值[23]。由图11b可知,MPC作业速度偏差小于PID,表3数据表明,PID最大作业速度偏差绝对值为0.35 km/h,MPC最大作业速度偏差绝对值为0.17 km/h,相较于PID下降51.42%。

表3 分离至接合模式切换试验结果对比

Tab.3 Comparison of test results for switching from release to engagement mode

控制策略最大冲击度/(m·s-3)最大作业速度偏差绝对值/(km·h-1)模式切换时间/sPID36.250.351.30MPC15.860.171.53

图11 分离至接合模式切换冲击度和作业速度偏差变化曲线

Fig.11 Impact and operating speed deviation curves for engaging to release mode switching

上述结果表明,MPC有效抑制了时变负载扭矩和摩擦转矩对驱动系统输出动力的影响,提升了模式切换过程的DMDS平顺性和整机作业稳定性,可满足拖拉机牵引作业冲击度要求。

3.2.2 接合至分离驱动模式切换性能试验

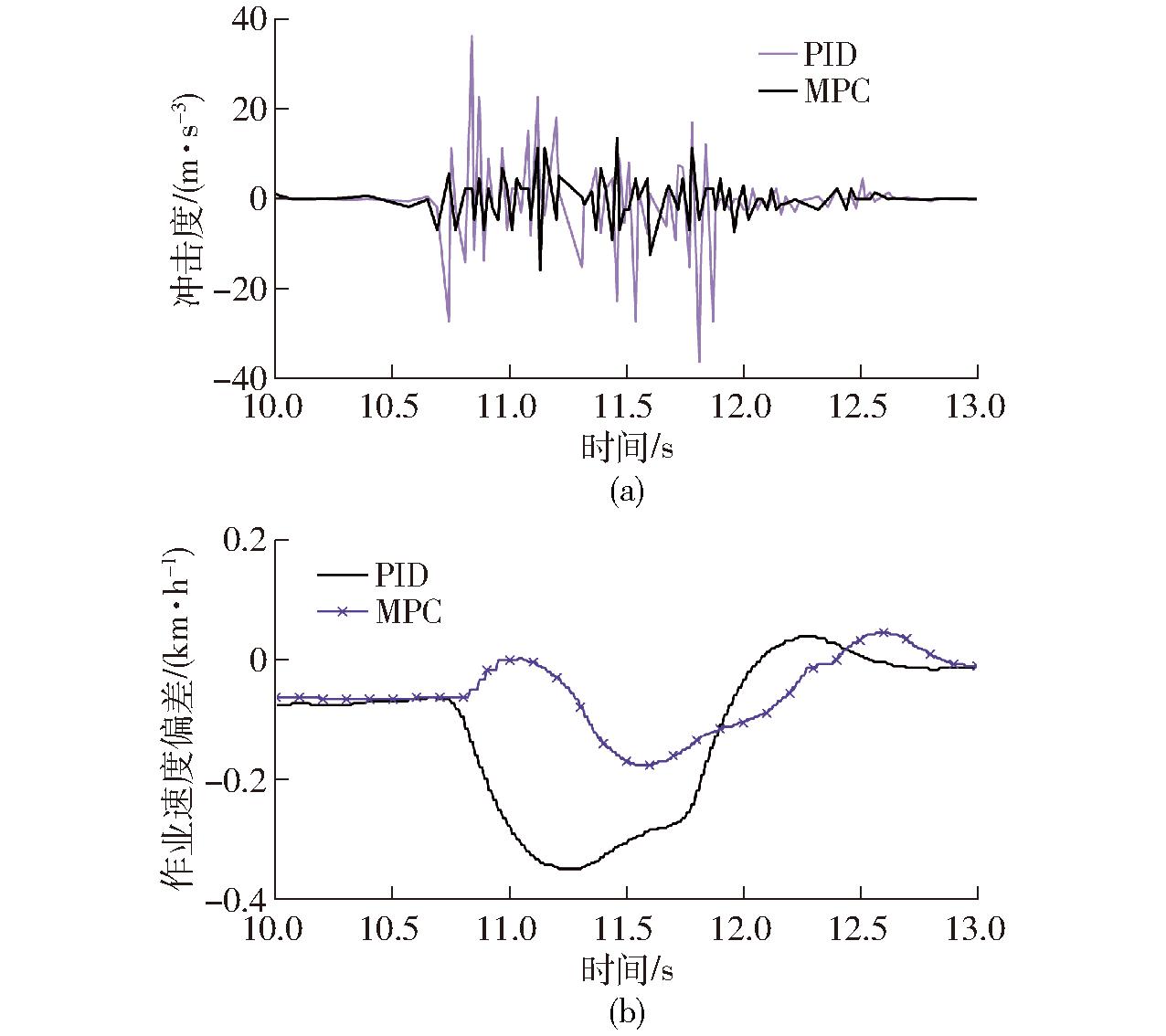

首先,将离合器激励电压设置为额定激励电压。然后,发送转矩指令至两电机控制器调节电机转速,使中间轴转速稳定至目标转速1 400 r/min附近。进而,递减加载扭矩。在6.91 s时触发程序模式切换指令,系统进行模式切换。PID加载扭矩为 3 815~4 910 N·m,TRC为4 422~4 910 N·m。 模式切换初始时刻,TM输出扭矩接近43 N·m,PM接近22 N·m。

图12为DMDS输入量(TM扭矩、PM扭矩和离合器占空比)变化曲线。图12a表明,PID下,由于离合器摩擦转矩下降至小于PM输出扭矩,6.97 s时PM降低输出转矩以跟踪联结器目标转速,同时TM输出扭矩增加以补偿DMDS损失扭矩。TRC下,DMDS在6.91~7.74 s进行扭矩转移,PM平稳降低输出扭矩,TM增大输出扭矩以补偿系统动力损失。由图12b可知,TRC在扭矩转移后使离合器断电分离,PID在切换初始时刻使离合器断电分离。

图12 接合至分离模式切换DMDS输入量(TM扭矩、PM扭矩、离合器占空比)变化曲线

Fig.12 Curves of DMDS inputs (TM torque, PM torque, clutch duty cycle) from engagement to release mode switching

上述结果表明,相较于PID,TRC通过控制TM、PM输出扭矩及离合器断电分离时间,使电机输出扭矩变化更平缓。

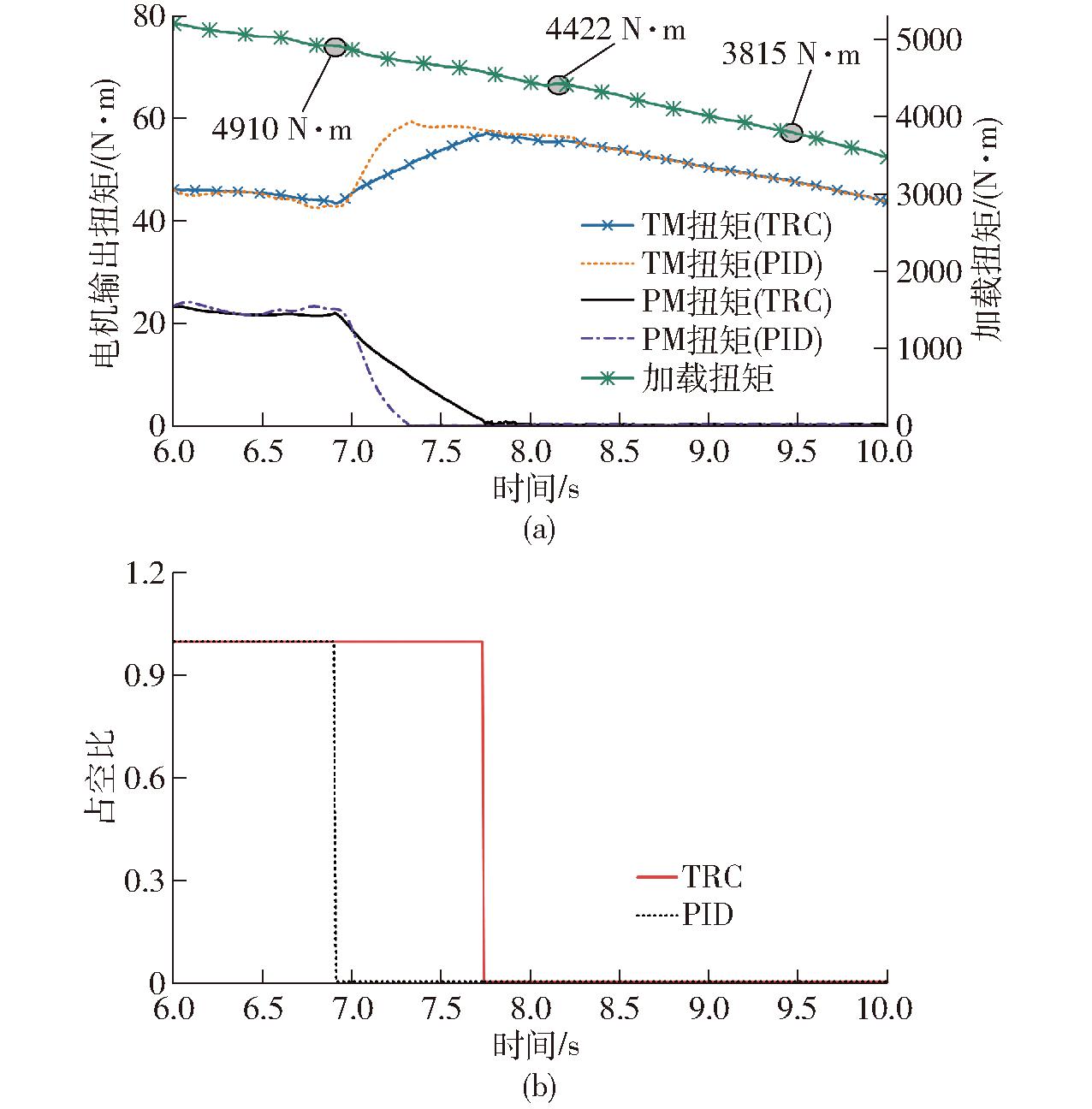

图13为联结器、中间轴转速曲线和作业速度瞬态响应曲线。由图13a可知,PID控制下,6.91~6.97 s内联结器和中间轴转速同步。6.97~7.34 s内,由于离合器已断电,联结器保持接近目标转速,中间轴转速和作业速度迅速下降。7.34 s后联结器转速逐渐下降至空载转速,中间轴转速和作业速度降低至最小速度后上升,在10.42 s时回升至目标转速附近,模式切换时间为3.51 s。由图13b可知,TRC控制下,初始时离合器保持通电接合,中间轴转速和作业速度下降,7.74 s时完成扭矩转移,离合器断电、PM关闭,联结器转速逐渐下降至空载转速。在TM独立驱动下,8.07 s时中间轴转速和作业速度回升至目标速度。模式切换时间为1.16 s,小于PID控制。

图13 接合至分离模式切换过程DMDS瞬态响应(中间轴转速、联结器转速、作业速度)变化曲线

Fig.13 Curves of DMDS transient response (intermediate shaft speed, coupling speed, operating speed) during switching from engagement to release mode

上述结果表明,TRC较PID的模式切换时间更短,作业速度偏差更小。TRC在维持作业稳定性方面优于PID。

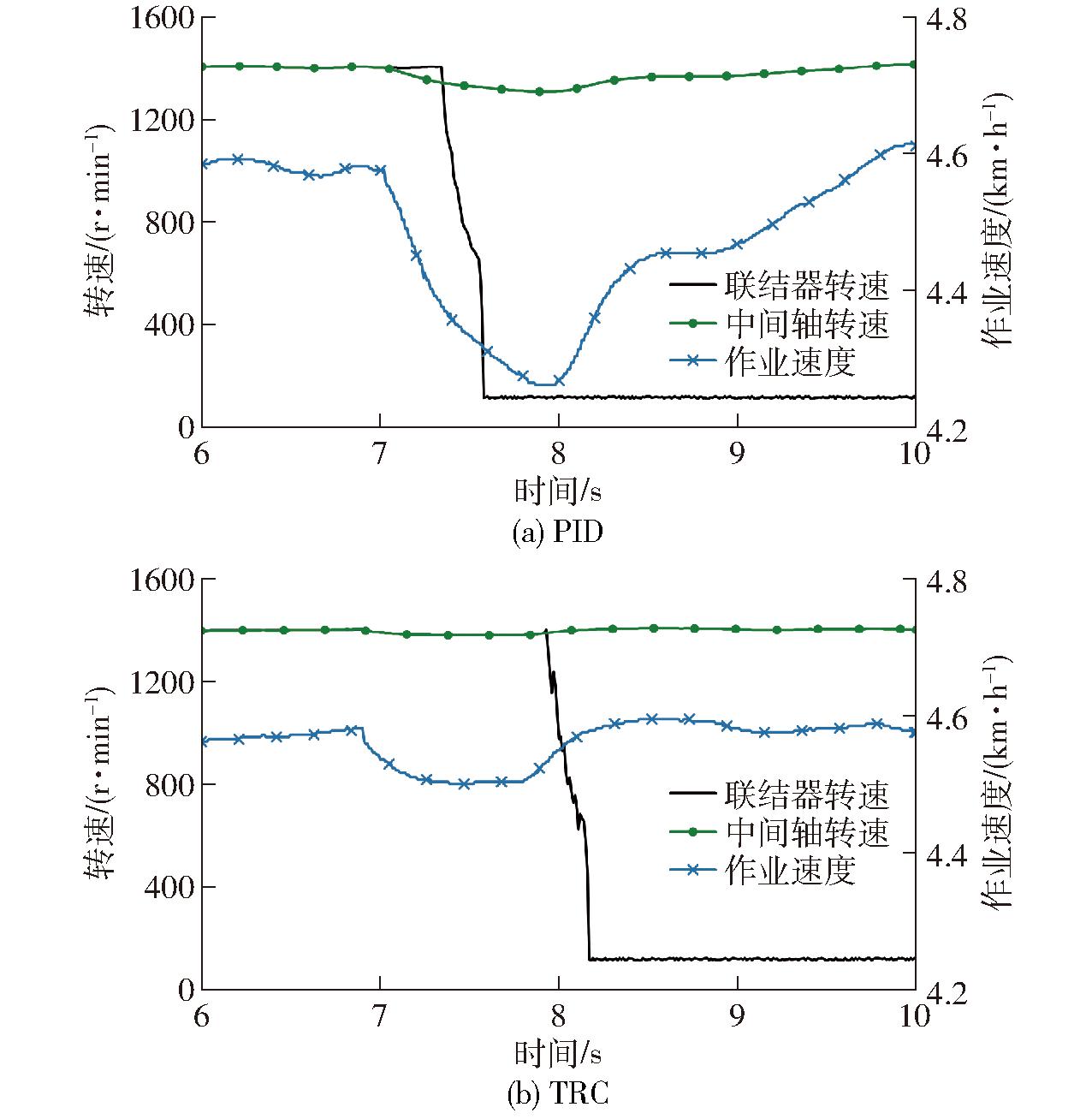

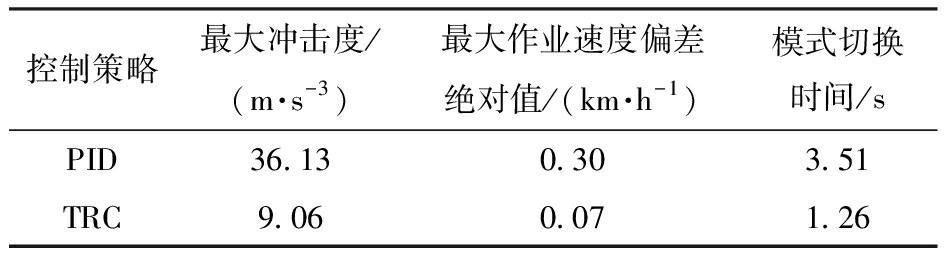

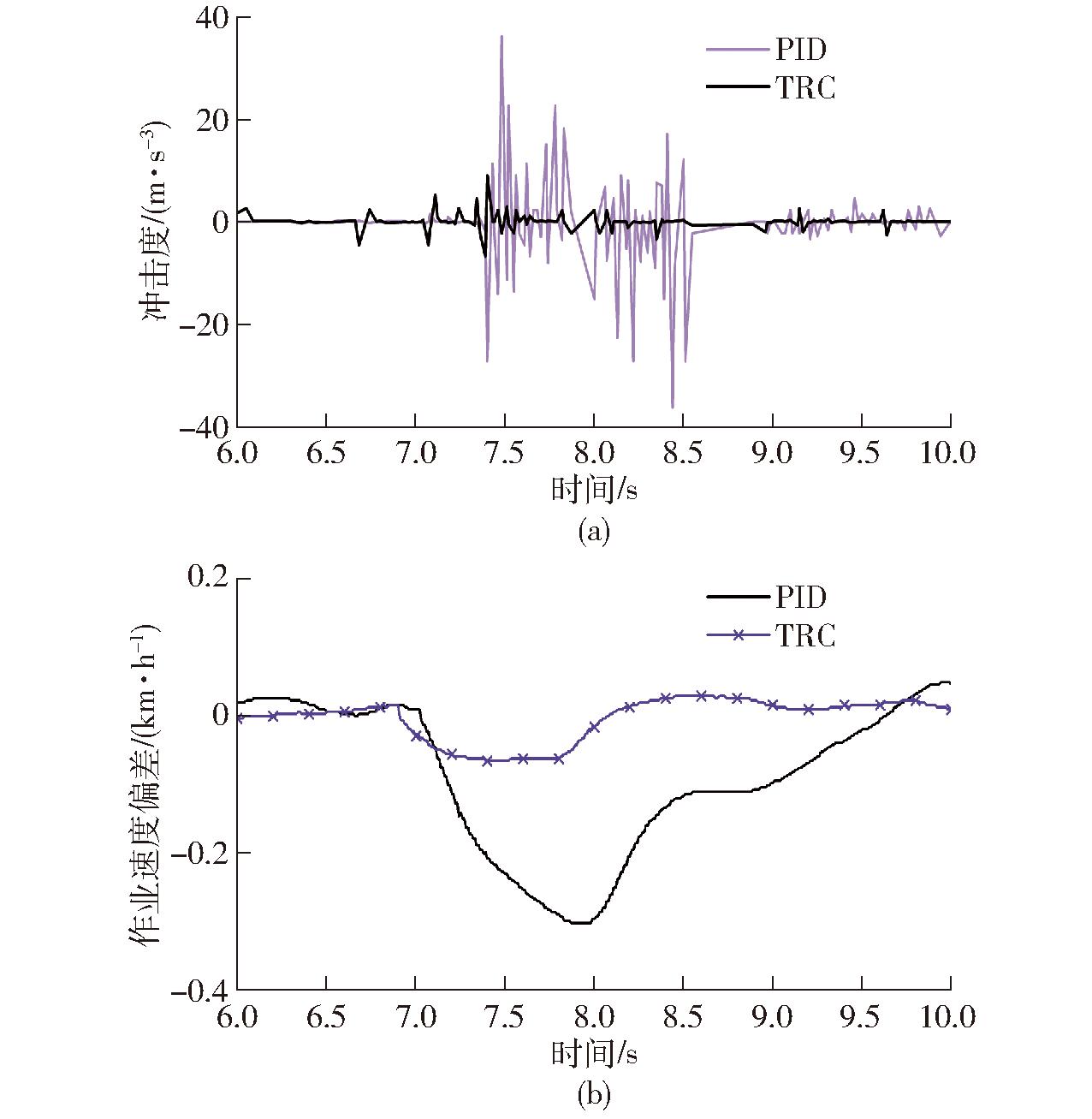

图14为冲击度和作业速度偏差曲线。表4为TRC和PID策略评价指标试验结果。由图14a可知,与PID相比,TRC冲击度波动幅度较小,表4数据表明,PID最大冲击度为36.13 m/s3,TRC最大冲击度为 9.06 m/s3,相较于PID下降74.92%,满足国家推荐值。由图14b可知,TRC作业速度偏差小于PID,表4数据表明,PID最大作业速度偏差绝对值为 0.30 km/h,TRC最大作业速度偏差绝对值为 0.07 km/h,相较于PID下降76.66%。

表4 接合至分离模式切换试验结果对比

Tab.4 Comparison of test results for switching from engagement to release mode

控制策略最大冲击度/(m·s-3)最大作业速度偏差绝对值/(km·h-1)模式切换时间/sPID36.130.303.51TRC9.060.071.26

图14 接合至分离模式切换冲击度和作业速度偏差变化曲线

Fig.14 Impact and operating speed deviation curves for engagement to release mode switching

上述结果表明,TRC可满足拖拉机牵引作业冲击度要求,提升了模式切换过程的平顺性和作业稳定性,原因在于扭矩转移过程使TM对PM的动力矩进行了补偿,避免了离合器分离瞬间DMDS的动力损失。

(1)以电动拖拉机双电机驱动系统构型为基础,根据湿式多片电磁离合器动作特性,建立了模式切换瞬态摩擦转矩模型和驱动系统动力学模型。针对分离、接合驱动模式切换,分别提出模型预测控制策略和扭矩转移控制策略。通过台架试验验证所提方法的有效性。

(2)试验结果表明,基于所提控制策略,驱动系统动态响应良好。接合时,相较于传统PID控制,MPC策略最大冲击度降低56.24%、最大作业速度偏差降低51.42%;分离时,相较于传统PID控制,TRC策略最大冲击度降低74.92%、最大作业速度偏差降低76.66%。

(3)所提控制策略兼顾关键部件动作特性和负载时变特性对驱动系统模式切换品质的影响,提高了电动拖拉机平顺性和作业稳定性,为智能化电动拖拉机多源驱动控制研究提供有益参考。

[1] 刘孟楠,雷生辉,赵静慧, 等. 电动拖拉机发展历程与研究现状综述[J]. 农业机械学报, 2022, 53(增刊1): 348-364.

LIU Mengnan, LEI Shenghui, ZHAO Jinghui, et al. Review of development process and research status of electric tractors[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(Supp.1): 348-364. (in Chinese)

[2] 方宪法, 吴海华. 农机装备亟待智能化转型升级[J]. 中国农村科技, 2018(2): 54-57.

FANG Xianfa, WU Haihua. Agricultural machinery and equipment need to be intelligently transformed and upgraded[J]. China Rural Science and Technology, 2018(2): 54-57. (in Chinese)

[3] 谢斌, 武仲斌, 毛恩荣. 农业拖拉机关键技术发展现状与展望[J]. 农业机械学报, 2018, 49(8): 1-17.

XIE Bin, WU Zhongbin, MAO Enrong. Development and prospect of key technologies on agricultural tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 1-17. (in Chinese)

[4] 赵春江. 智慧农业发展现状及战略目标研究[J]. 智慧农业, 2019, 1(1): 1-7.

ZHAO Chunjiang. State-of-the-art and recommended developmental strategic objectivs of smart agriculture[J]. Smart Agriculture, 2019, 1(1): 1-7. (in Chinese)

[5] 陈学庚, 温浩军, 张伟荣, 等. 农业机械与信息技术融合发展现状与方向[J]. 智慧农业, 2020, 2(4): 1-16.

CHEN Xuegeng, WEN Haojun, ZHANG Weirong, et al. Advances and progress of agricultural machinery and sensing technology fusion[J]. Smart Agriculture, 2020,2(4): 1-16. (in Chinese)

[6] 徐立友, 张俊江, 闫祥海, 等. 农业装备电动化技术研究综述[J]. 农业机械学报, 2023, 54(9): 1-12.

XU Liyou, ZHANG Junjiang, YAN Xianghai, et al. Review of research for agricultural equipment electrification technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(9): 1-12. (in Chinese)

[7] 窦海石,魏洪乾,艾强,等.双流耦合构型混合动力拖拉机旋耕工况控制策略研究[J].农业机械学报,2024,55(2):393-400,414.

DOU Haishi, WEI Hongqian, AI Qiang, et al. Control strategy for rotary tillage condition of hybrid electric tractor with coupled-split dynamic configuration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 55(2): 393-400,414. (in Chinese)

[8] VOGT H H, DE MELO R R, DAHER S, et al. Electric tractor system for family farming: increased autonomy and economic feasibility for an energy transition[J]. Journal of Energy Storage, 2021, 40: 102744.

[9] 李同辉, 谢斌, 宋正河, 等. 电动拖拉机双电机耦合驱动系统传动特性研究[J]. 农业机械学报, 2019, 50(6): 379-388.

LI Tonghui, XIE Bin, SONG Zhenghe, et al. Transmission characteristics of dual-motor coupling system for electric tractors[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(6): 379-388. (in Chinese)

[10] 刘孟楠, 李书苑, 徐立友, 等. 拖拉机双向耦合电驱动系统设计与性能分析[J]. 农业机械学报, 2022, 53(4): 423-431, 449.

LIU Mengnan, LI Shuyuan, XU Liyou, et al. Design and performance analysis of tractor bidirectional coupling electric drive system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(4): 423-431, 449. (in Chinese)

[11] ZHANG S, WEN C, REN W,et al. A joint control method considering travel speed and slip for reducing energy consumption of rear wheel independent drive electric tractor in ploughing[J]. Energy, 2023, 263: 126008.

[12] 傅生辉, 杨子涵, 杜岳峰, 等. 基于时变扰动抑制的动力换挡拖拉机起步控制方法[J]. 农业机械学报, 2021, 52(2): 371-380.

FU Shenghui, YANG Zihan, DU Yuefeng, et al. Starting control method for power shift tractor employing time-varying disturbance rejection[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(2):371-380. (in Chinese)

[13] 席志强, 周志立, 张明柱, 等. 拖拉机动力换挡变速器换挡特性与控制策略研究[J]. 农业机械学报, 2016, 47(11): 350-357.

XI Zhiqiang, ZHOU Zhili, ZHANG Mingzhu, et al. Shift characteristics and control strategy of powershift transmission on tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 350-357. (in Chinese)

[14] 杨猛. 拖拉机动力换挡变速器换挡品质优化与控制研究[D]. 合肥:合肥工业大学, 2021.

YANG Meng. Research on shift quality optimization and control of tractor power shift transmission[D]. Hefei: Hefei University of Technology, 2021. (in Chinese)

[15] YANG L, WANG W, YANG C, et al. An adaptive receding horizon-based flexible mode switching control strategy of parallel hybrid electric vehicles[J]. Control Engineering Practice, 2023, 136: 105537.

[16] 赵治国, 黄琪琪, 倪润宇. 串并联混合动力系统自适应模式切换优化控制[J]. 同济大学学报(自然科学版), 2023, 51(6): 943-953.

ZHAO Zhiguo, HUANG Qiqi,NI Runyu. Optimal control of adaptive mode transition for series-parallel hybrid power system[J]. Journal of Mechanical Engineering, 2023, 51(6): 943-953. (in Chinese)

[17] SUN J, XING G, LIU X, et al. A novel torque coordination control strategy of a single-shaft parallel hybrid electric vehicle based on model predictive control[J]. Mathematical Problems in Engineering, 2015(1): 1-12.

[18] CHEN L, XI G, SUN J. Torque coordination control during mode transition for a series-parallel hybrid electric vehicle[J]. IEEE Transactions on Vehicular Technology, 2012, 61(7): 2936-2949.

[19] 马贺龙. 电动汽车双电机耦合驱动系统模式切换控制策略研究[D]. 秦皇岛: 燕山大学, 2023.

MA Helong. Research on mode switching control strategy of dual-motor coupled drive system for electric vehicles[D]. Qinhuangdao: Yanshan University, 2023. (in Chinese)

[20] 管从鑫. 双电机多挡耦合驱动系统能量管理和模式切换策略研究[D]. 长沙: 湖南大学, 2019.

GUAN Congxin.Research on energy management and mode switching strategy of dual-motor multi-gear coupling drive system[D]. Changsha: Hunan University, 2019. (in Chinese)

[21] 王磊,张勇,舒杰,等.基于模糊自适应滑模方法的混联式混合动力客车模式切换协调控制[J]. 机械工程学报, 2012,48(14):119-127.

WANG Lei, ZHANG Yong, SHU Jie, et al. Mode transition control for series-parallel hybrid electric bus using fuzzy adaptive sliding mode approach[J]. Journal of Mechanical Engineering, 2012, 48(14): 119-127. (in Chinese)

[22] 冯琦, 曹付义, 王越航, 等. 基于LQR的HMT模式切换品质优化研究[J]. 现代制造工程, 2022(1): 44-51.

FENG qi, CAO Fuyi, WANG Yuehang, et al. Research on HMT mode switching quality optimization based on LQR[J]. Modern Manufacturing Engineering, 2022(1): 44-51. (in Chinese)

[23] 邹宏, 段剑锐, 姚进. 工程车辆传动系统换挡冲击度分析与仿真[J]. 机械传动, 2017, 41(7): 142-148.

ZOU Hong, DUAN Jianrui, YAO Jin. Analysis and simulation of shift impact of engineering vehicle transmission system[J]. Mechanical Transmission, 2017,41(7) : 142-148. (in Chinese)