在国内茶叶市场中,名优茶销量占比43.4%,产值占比76.9%,在我国茶产业发展中占重要地位[1]。基于外形名优茶鲜叶可分为4级,制作名优茶对鲜叶外形有严格要求[2]。但由于茶鲜叶采摘周期短,采茶工人常采用混采的方式进行采摘,影响了名优茶进一步加工。通过对采摘的茶鲜叶进行分级,可以极大增加茶农经济效益[3]。

传统名优茶鲜叶分级通过筛选结合风选的方式进行,其筛选分级精度低,无法满足高品质茶叶生产需求[4-5]。目前,机器视觉在农产品分选中得到广泛应用,该方法具有快速、无损、精度高等特点[6-7]。但在基于机器视觉的分选系统工作过程中,分选对象输送速率不稳定容易造成图像采集模糊[8-9],从而影响分选作业质量[10-11]。

基于模糊PID能建立较为准确的数学模型,是目前分选作业中常用的控制方法。然而,模糊PID控制算法中模糊规则和隶属函数的选取对控制性能具有较大影响[12]。文献[13-15]表明,在函数优化方面,相比于其他算法,PSO(Particle swarm optimization)算法具有参数少、易实现等优点。然而PSO算法存在早熟、易陷入局部最优等问题[16]。陈贵敏等[17]通过对比PSO凹凸函数惯性权值策略,发现当算法较快进入局部搜索时,求解效率较快。贾会群等[18]基于粒子群算法,结合三角函数惯性权重并引入鸡群算法对粒子进行扰动,提高了算法寻优精度。

针对PSO算法易陷入局部最优、收敛精度不足的问题,本文提出一种结合自适应权重与Circle混沌映射的改进算法(AW-CPSO),并将其用于优化模糊PID控制器,以提升茶鲜叶输送速度控制精度。

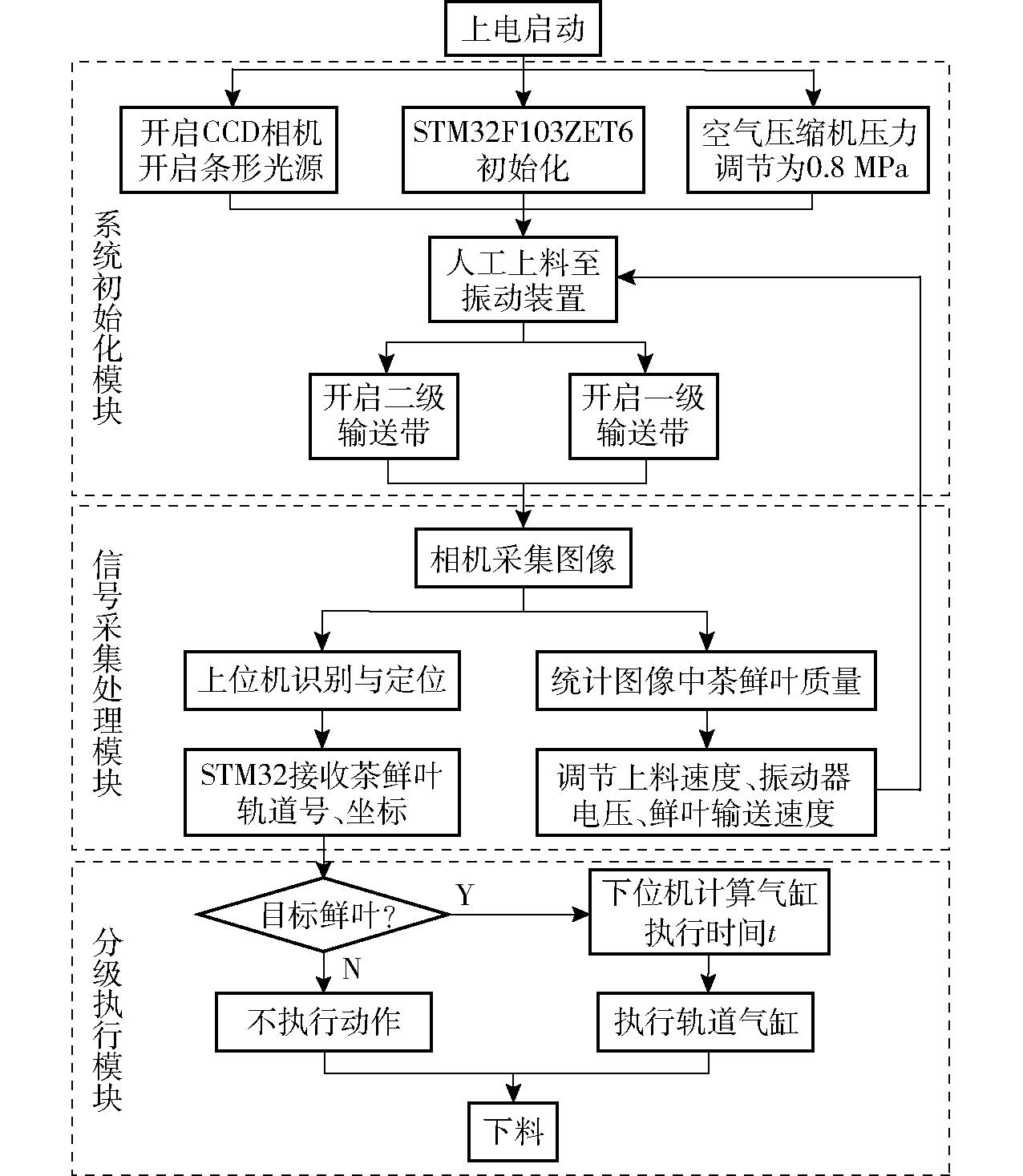

名优茶鲜叶自动分级装置结构如图1所示,主要由振动供料机构、传动输送机构、机器视觉机构和分选执行机构组成。名优茶鲜叶自动分级装置工作流程如图2所示。

图1 茶鲜叶分级装置构成图

Fig.1 Composition of classification system of fresh tea leaves

1.机架 2.电磁振动给料部件 3.轨道装置 4.CCD相机 5.一级输送带 6.图像采集区 7.气缸 8.集料装置 9.电器控制箱 10.气泵 11.管道 12.电磁阀 13.遮光箱

图2 自动分级工作流程图

Fig.2 Automatic sorting workflow diagram

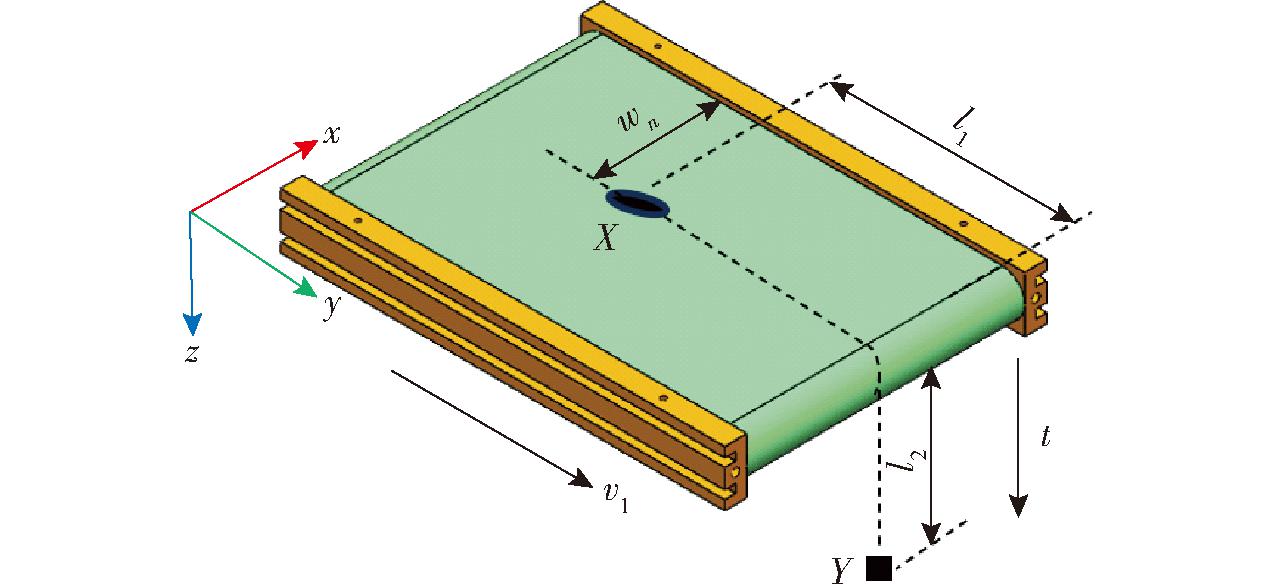

电磁振动给料机按设定频率输送茶鲜叶至轨道装置,减少缠绕并逐级转移。二级带上的图像采集设备根据质量统计调节一级带速度与振动器电压,确保茶叶均匀分布且质量可控。如图3所示,上位机比对图像信息识别目标鲜叶坐标X(wn,l1,0),在目标到达指定位置Y(wn,l1, l2)时通过电磁阀控制气缸精准击落目标茶叶至收集区。所以为准确击落目标茶鲜叶,需要茶鲜叶输送速度保持精确稳定。

图3 茶鲜叶与执行机构位置关系

Fig.3 Positional relationship between fresh tea leaves and actuator

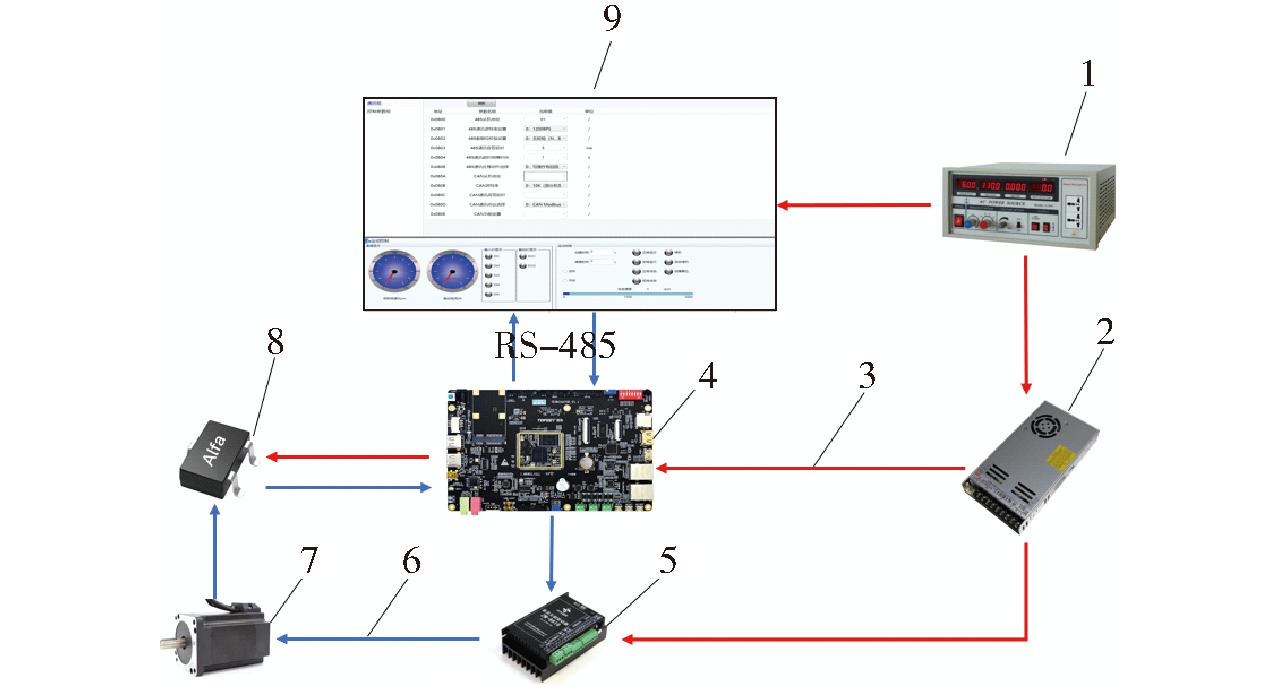

茶鲜叶输送速度传动系统主要由ARM控制器、开关电源、直流电动机、霍尔传感器、上位机终端等组成。如图4所示,其中选用人机交互XPT2064作为上位机终端,实现茶鲜叶输送速度采集和下发;速度检测模块采用霍尔传感器。

图4 茶鲜叶输送传动驱动系统图

Fig.4 Fresh tea leaves transmission driving system

1.电源发生器 2.开关电源 3.电源线 4.ARM-3系统板 5.控制器 6.数据线 7.无刷直流电机 8.霍尔传感器 9.上位机终端

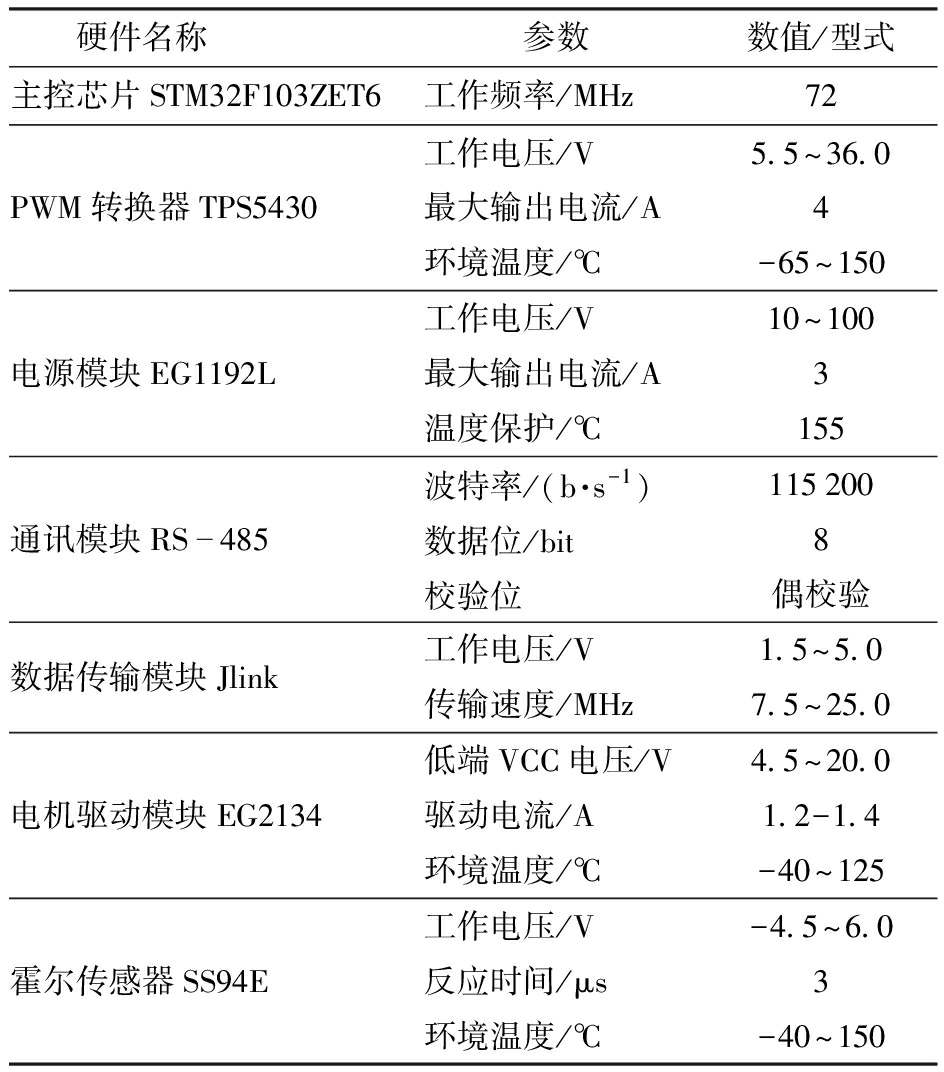

系统选用STM32F103ZET6作为主控芯片。将通用定时器与霍尔传感器连接并触发中断,在中断中读取霍尔状态并计算电动机实时转速。电路硬件主要技术参数见表1。

表1 电路硬件主要技术参数

Tab.1 Main technical parameters of circuit hardware

硬件名称 参数数值/型式主控芯片STM32F103ZET6工作频率/MHz72PWM转换器TPS5430工作电压/V最大输出电流/A环境温度/℃5.5~36.04-65~150电源模块EG1192L 工作电压/V最大输出电流/A温度保护/℃10~1003155通讯模块RS485波特率/(b·s-1)数据位/bit校验位1152008偶校验数据传输模块Jlink工作电压/V传输速度/MHz1.5~5.07.5~25.0电机驱动模块EG2134 低端VCC电压/V驱动电流/A环境温度/℃4.5~20.01.2-1.4-40~125霍尔传感器SS94E工作电压/V反应时间/μs环境温度/℃-4.5~6.03-40~150

将输送带与电动机转速关系等价为一个传动因子Kr,建立等效输送传动系统数学模型。简化的直流无刷电动机等效电路[19]见图5。

图5 直流电动机等效电路

Fig.5 Equivalent circuit of DC motor

图5中,ua为理想空载整流电压,V;R为电驱回路总电阻,Ω;L为电驱回路总电感,H;ia为电驱回路平均电流,A;ω为转子机械角速度,rad/s;Me为电磁转矩,N·m;ML为负载转矩,N·m。在额定励磁下感应电动势E和电磁转矩Me为

E=Ktω

(1)

Me=Ktia

(2)

式中 Kt——电流-力矩系数,N·m/A

由KVL可得电动机主电路电压平衡方程式为

(3)

轴上力矩平衡方程式为

(4)

式中 J——机械转动惯量,kg·m2

b——机械阻尼系数,N·s/m

K——扭转弹性转矩系数,N·m/rad

θ——转子机械角,rad

应用中忽略其扭转弹性转矩,所以轴上力矩平衡方程式可简化为

(5)

励磁电路电压平衡方程式为

ua-iaR=Ktω

(6)

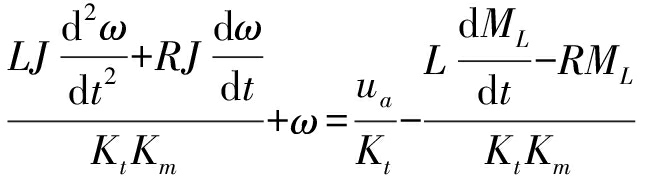

由式(1)~(6)可得

(7)

式中 Km——电压-角速度系数,rad/(s·V)

经过拉普拉斯变换可得直流电动机角速度为

(8)

令ML(s)为0,可得直流电动机传递函数为

(9)

经计算选型,已知直流电动机转子转动惯量J为0.01 kg·m2,机械阻尼系数b为0.01 N·s/m,电流-力矩系数Kt为0.10 N·m/A,电压-角速度系数Km为0.05 rad/(s·V),电枢电阻R为2.0 Ω,电枢电感L为0.01 H,传感器转换系数为1,放大系数Kv取5,输送带与电动机转速比例因子Kr取2。

故系统开环传递函数为

(10)

传统PID控制器凭借其结构简单、稳定性好、调整方便等优点成为工业控制的主要选择[20-21]。PID控制器输出误差方程为

e(t)=r(t)-o(t)

(11)

式中 r(t)——输入信号

o(t)——输出信号

e(t)——输入信号与输出信号误差

PID控制器主要控制函数表达式为

(12)

式中 Kp——比例系数

Ki——积分系数

Kd——微分系数

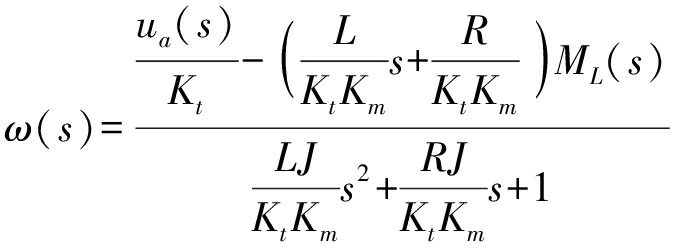

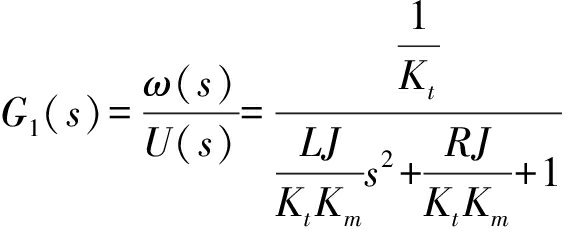

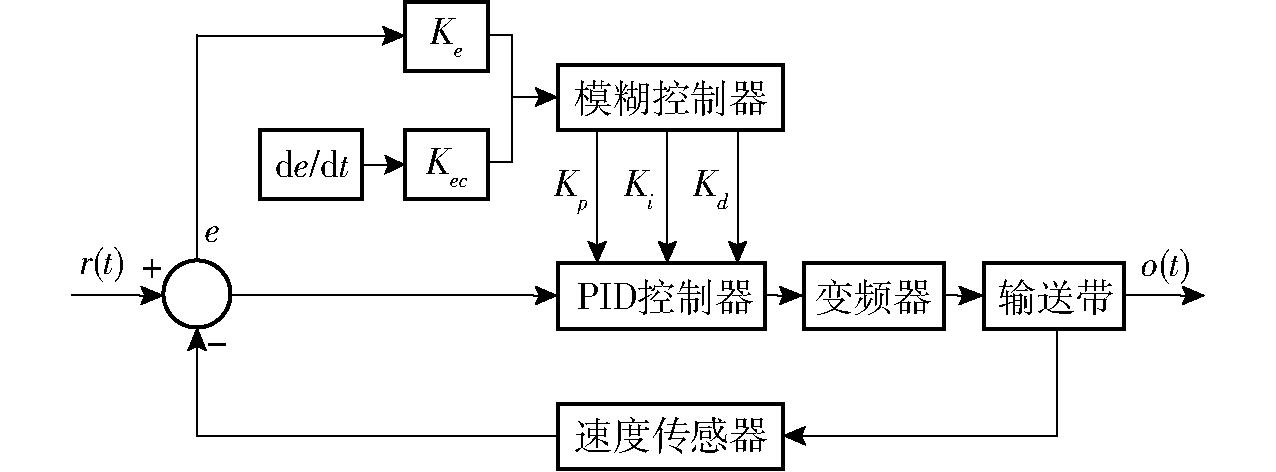

模糊PID相比于传统PID,第2级输送传动速度可根据e(t)与ec(t)动态调整比例、积分、微分系数,依据模糊规则对输入和输出变量进行模糊化和解模糊化,能建立较为准确的数学模型[22-23]。模糊PID控制系统如图6所示。

图6 模糊PID控制系统结构图

Fig.6 Diagram of fuzzy PID control system structure

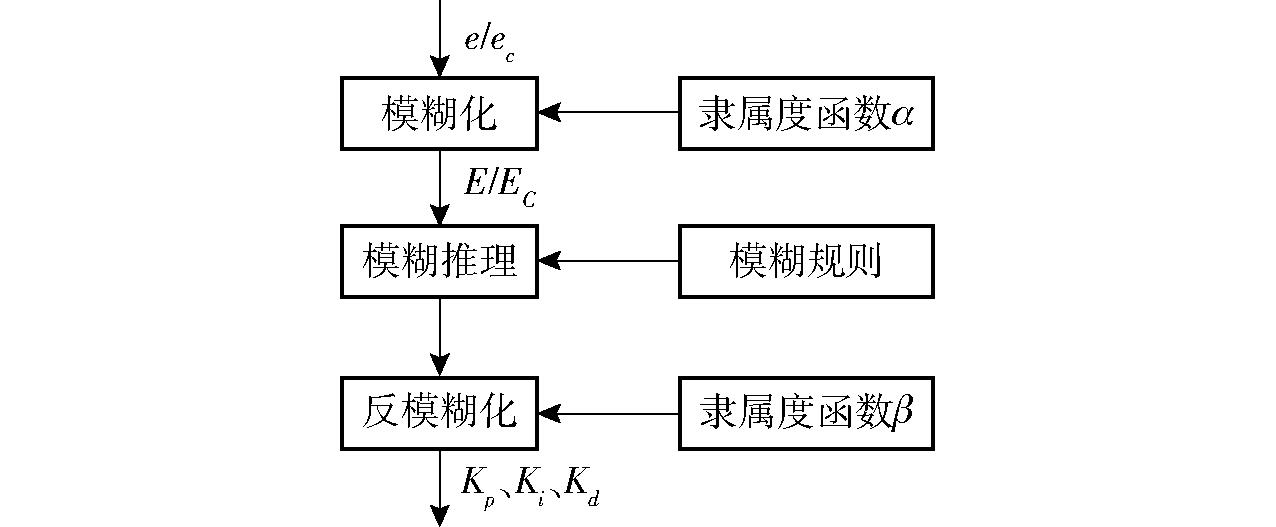

针对设计的输送传动系统,通过速度传感器采集实时转速,得到当前转速与设定值偏差e和其变化率ec。根据模糊理论对输送带速度偏差e和变化率ec进行模糊处理并作为模糊PID控制器输入变量,再结合量化因子Ke、Kec,最后得到模糊PID参数Kp、Ki和Kd。模糊PID控制器参数调整策略如图7所示。

图7 模糊PID控制器参数调整流程图

Fig.7 Parameter adjustment flowchart of fuzzy PID controller

对于论域X={x1,x2,…,xn},X模糊集A存在隶属函数uA(xi) (i=1,2,…,n),满足

A={uA(x1),uA(x2),…,uA(xn)}

(13)

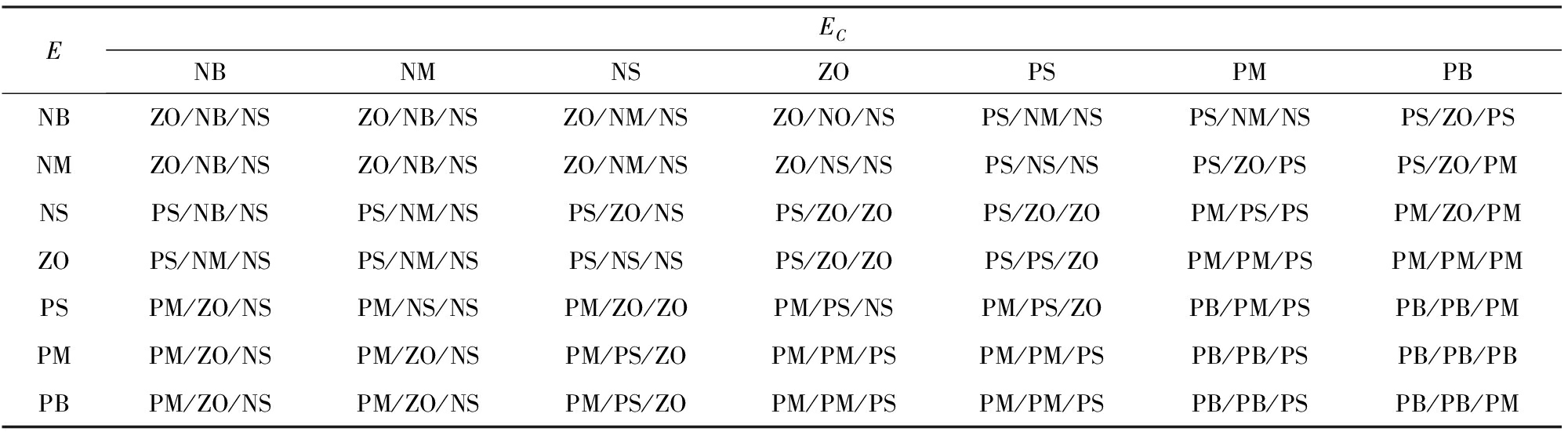

假设输入变量e、ec和输出变量ΔKp、ΔKi、ΔKd均符合三角型隶属函数。将控制变量转换为7个隶属度区间,即[NB(负大), NM(负中), NS(负小), ZO(零), PS(正小), PM(正中), PB(正大)]。根据输出变量模糊规则求得ΔKp、ΔKi以及ΔKd隶属度,根据隶属度函数反模糊化求出输出变量修正值。结合量化因子Ke、Kec,最终根据输出变量ΔKp、ΔKi以及ΔKd模糊规则解模糊化并求出输出变量修正值。输出变量模糊规则如表2所示。

表2 ΔKp、ΔKi、ΔKd模糊规则

Tab.2 ΔKp,ΔKi,ΔKd fuzzy rules

EECNBNMNSZOPSPMPBNBZO/NB/NSZO/NB/NSZO/NM/NSZO/NO/NSPS/NM/NSPS/NM/NSPS/ZO/PSNMZO/NB/NSZO/NB/NSZO/NM/NSZO/NS/NSPS/NS/NSPS/ZO/PSPS/ZO/PMNSPS/NB/NSPS/NM/NSPS/ZO/NSPS/ZO/ZOPS/ZO/ZOPM/PS/PSPM/ZO/PMZOPS/NM/NSPS/NM/NSPS/NS/NSPS/ZO/ZOPS/PS/ZOPM/PM/PSPM/PM/PMPSPM/ZO/NSPM/NS/NSPM/ZO/ZOPM/PS/NSPM/PS/ZOPB/PM/PSPB/PB/PMPMPM/ZO/NSPM/ZO/NSPM/PS/ZOPM/PM/PSPM/PM/PSPB/PB/PSPB/PB/PBPBPM/ZO/NSPM/ZO/NSPM/PS/ZOPM/PM/PSPM/PM/PSPB/PB/PSPB/PB/PM

根据茶鲜叶输送传动系统设计要求,输入论域区间e、ec以及模糊PID参数Kp、Ki、Kd分别定义为:[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6]、[-3,-2,-1,0,1,2,3]、[-3,3]、[-1,1]、[-0.5,0.5]。

参数修正公式为

(14)

式中 ΔKp(n)——比例系数修正值

ΔKi(n)——积分系数修正值

ΔKd(n)——微分系数修正值

在系统运行过程中,根据系数修正值对模糊PID参数进行实时调整,提高输送传动系统响应速度并减少超调量。

粒子群算法是一种模拟鱼鸟集群觅食规律的全局最优解算法。算法每个粒子表示搜索空间中的一个解向量。每个粒子都有速度和位置两个属性,速度表示粒子下一步迭代时移动方向和距离,位置表示一个解向量。通过迭代更新每个粒子速度和位置,使整个粒子群朝整个空间最优解移动[24]。

粒子群算法对粒子群进行初始化时,采用随机生成方式,会使粒子群分布不均匀,不利于搜索出全局最优位置[25]。而混沌映射可提升粒子群多样性。研究表明,Circle混沌映射相比其他混沌映射更加稳定且均匀性较高[26]。参照文献[27]采用改进Circle混沌映射对粒子群分布进行初始化,减少种群初始化时盲目性,提高后期粒子群优化算法寻优性能。改进Circle混沌映射表达式为

(15)

式中 mod——取余函数 xi——迭代变量

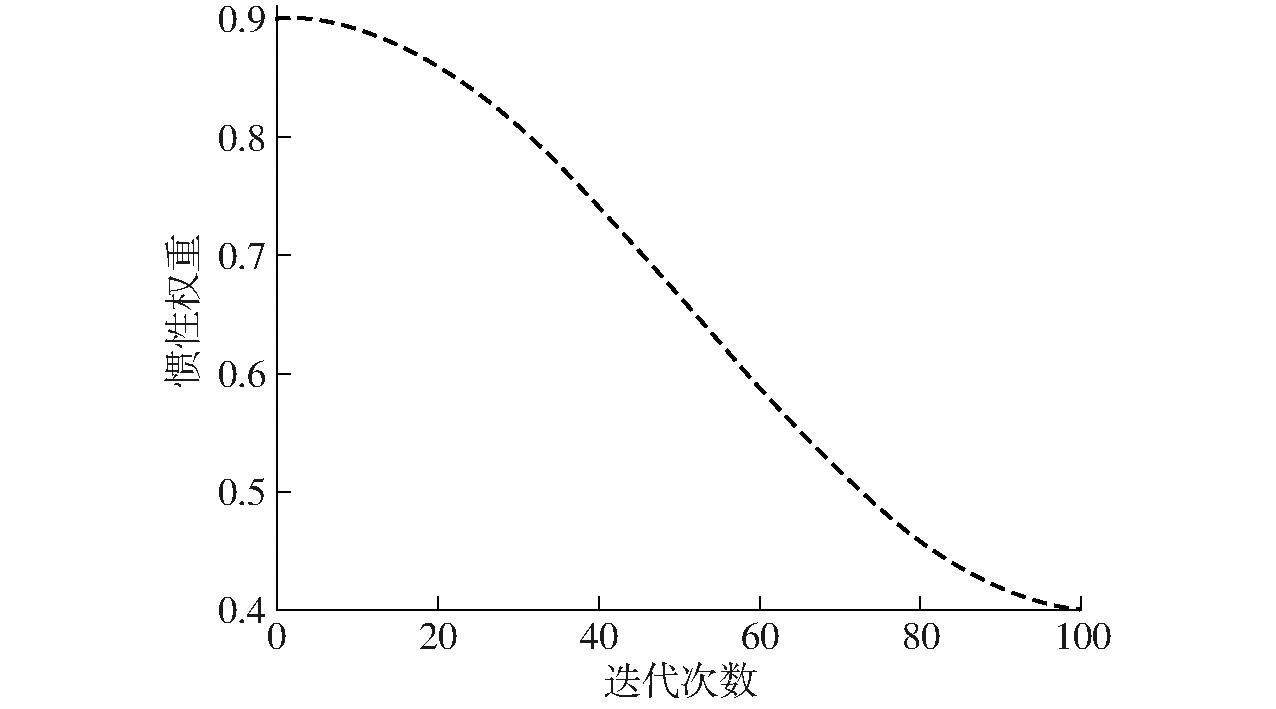

粒子群算法迭代初期,要求粒子尽可能大范围全局搜索;迭代中期,粒子局部搜索能力逐渐降低;迭代后期,局部搜索要求尽可能精细化,从而得到更精确的全局最优解。针对原有的线性惯性权重w会导致粒子群迭代容易早熟,收敛至局部最优[28],对其惯性权重进行改进,惯性权重为

(16)

式中 wmax——惯性权重最大值

wmin——惯性权重最小值

n——粒子当前迭代次数

N——粒子最大迭代次数

惯性权重自适应变化曲线如图8所示。

图8 惯性权重自适应变化曲线

Fig.8 Adaptive variation curves for inertia weight

基于提出的自适应权重与Circle混沌映射的PSO搜索算法,选用ITAE[29],即时间乘以误差绝对值积分形式的适应度函数f=![]() t|e(t)|dt(tf为采样周期结束时刻),将模糊PID控制器中Kp、Ki和Kd与其适应度建立关系。优化过程为:①初始化粒子群参数,确定粒子群数量,最大迭代次数,最小适应度,惯性权重。②改进的Circle混沌映射初始化粒子群。③运行模糊PID输送传动系统,并输出性能指标,确定各个粒子适应度,并更新粒子群。④判断是否满足终止条件(达到最大迭代次数或最小适应度1×10-5),若不符合终止条件,则更新惯性权重,并重新计算各个粒子适应度,更新粒子群。若符合终止条件,则得出粒子最优解和全局最优解。

t|e(t)|dt(tf为采样周期结束时刻),将模糊PID控制器中Kp、Ki和Kd与其适应度建立关系。优化过程为:①初始化粒子群参数,确定粒子群数量,最大迭代次数,最小适应度,惯性权重。②改进的Circle混沌映射初始化粒子群。③运行模糊PID输送传动系统,并输出性能指标,确定各个粒子适应度,并更新粒子群。④判断是否满足终止条件(达到最大迭代次数或最小适应度1×10-5),若不符合终止条件,则更新惯性权重,并重新计算各个粒子适应度,更新粒子群。若符合终止条件,则得出粒子最优解和全局最优解。

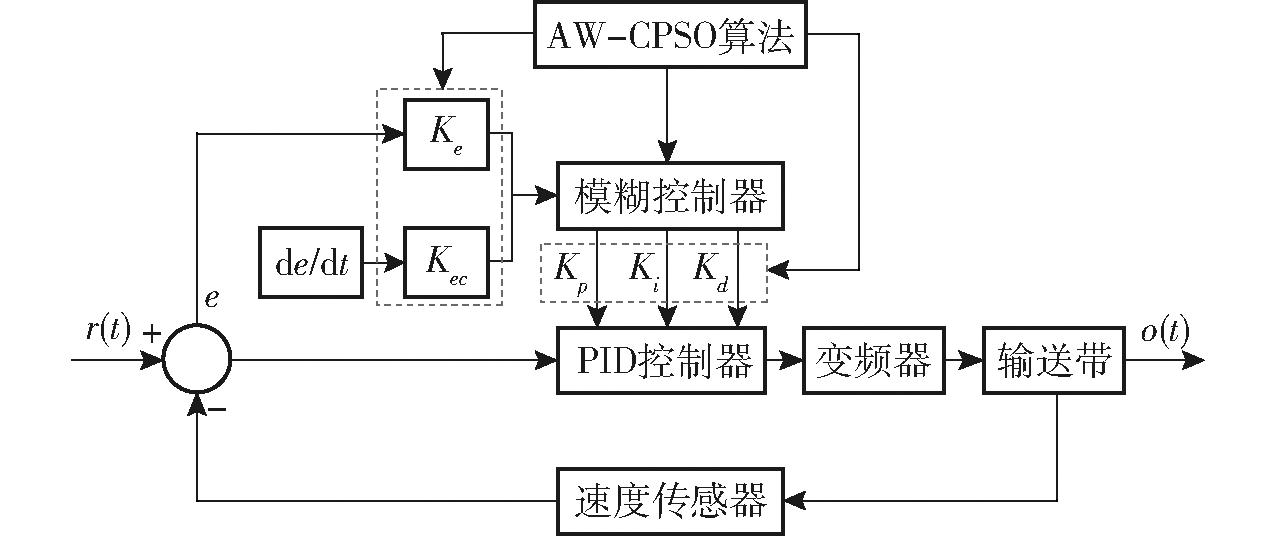

最终设计出AW-CPSO优化模糊PID算法输送传动系统模型,如图9所示。

图9 改进PSO优化模糊PID控制系统结构图

Fig.9 Diagram of optimized fuzzy PID control system with improved PSO

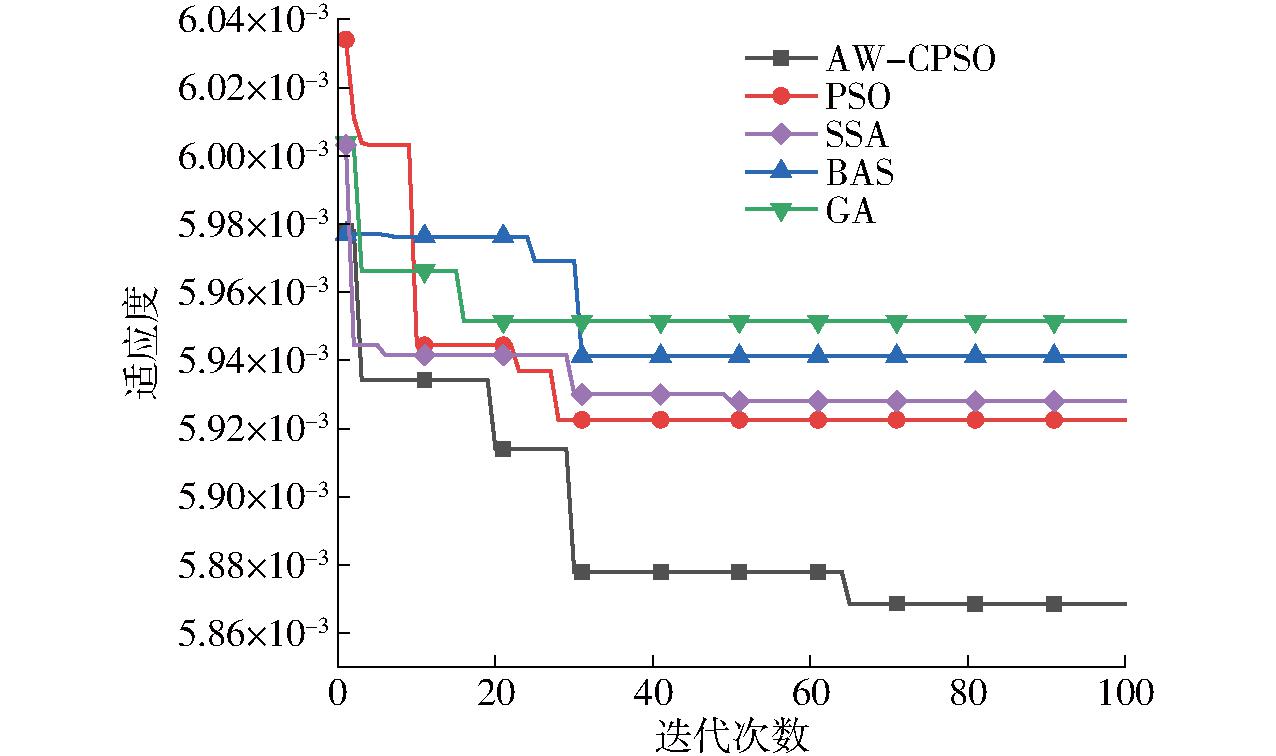

为验证AW-CPSO性能,将其与粒子群算法(PSO)、模拟退火算法(SSA)[30]、蝙蝠算法(BAS)[31]和遗传算法(GA)[32]4种常见优化算法进行对比。首先设置改进粒子群算法参数初始值,其中惯性权重最大值wmax为0.9,惯性权重最小值wmin为0.4;C1、C2均为2;量化因子Ke、Kec分别为0.2、0.75;比例因子Kp初始值为6;积分因子Ki初始值为0.05;微分因子Kd初始值为0.01;粒子群规模为50,最大迭代次数均为100,最小适应度均为1×10-5。不同算法适应度如图10所示。

图10 收敛曲线

Fig.10 Convergence curves

由图10可知,在寻优过程中,当迭代到40时,PSO、SSA、BAS和GA已经陷入局部最优,但AW-CPSO算法由于自适应权重和Circle混沌映射的加入,并没有陷入局部最优,且达到同一收敛精度的迭代次数更少,说明改进AW-CPSO算法具有更强的全局搜索能力。

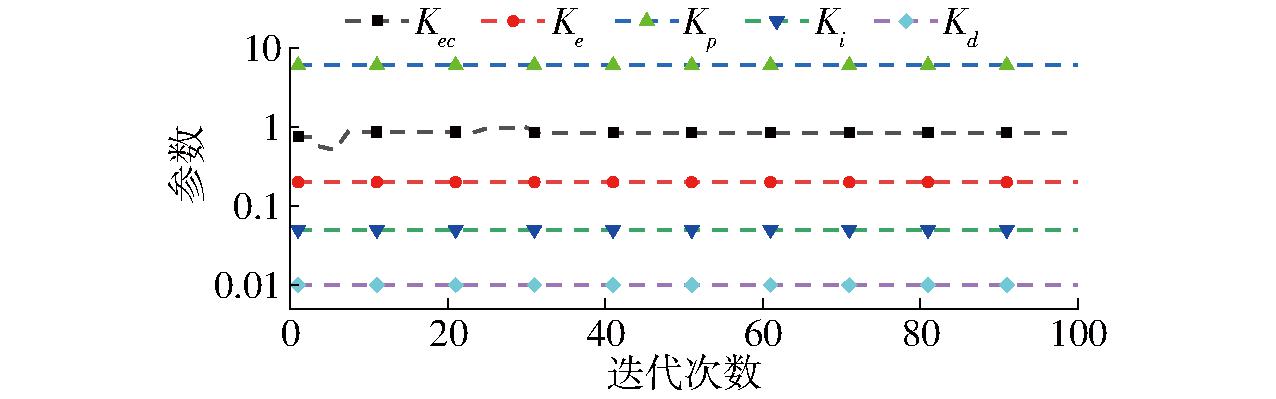

模糊PID量化因子、比例因子随着AW-CPSO算法迭代次数变化曲线如图11所示。改进粒子群主要优化量化因子Kec,优化后模糊PID控制器参数Ke、Kec、Kp、Ki、Kd分别为0.2、0.844、6、0.05、0.01。鉴于其对模糊控制器动态响应和系统稳定性的重要性,优化后Kec增强系统对误差变化的响应能力,包括提高响应速度和稳定性。单一参数优化不仅证明了AW-CPSO算法在识别关键敏感参数上的有效性,还提示实际应用中即使接近理想设置的参数仍可通过精细化优化进一步提升系统潜力和工作效率。

图11 AW-CPSO对模糊PID控制器参数优化过程

Fig.11 Optimization process of PID controller parameters with AW-CPSO

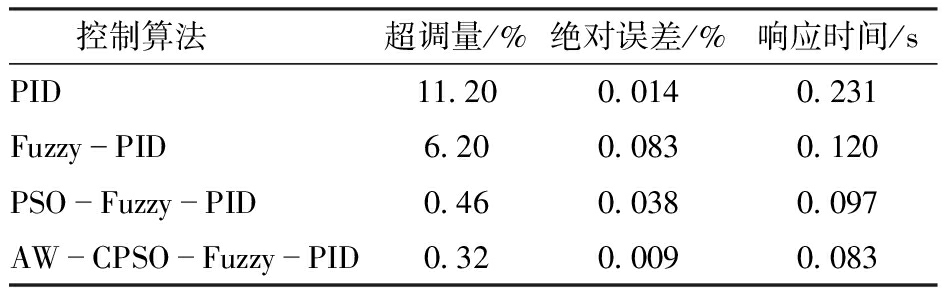

基于Matlab/Simulink设计传统PID、Fuzzy-PID、PSO-Fuzzy-PID和AW-CPSO-Fuzzy-PID(本文算法),通过单位阶跃信号作为系统输入,系统运行时间设置为4.5 s,采样间隔为1.0 ms,并在2.5 s处增加扰动。对不同控制算法稳态误差以及超调量进行对比,结果如图12所示。

图12 4种控制算法的阶跃响应曲线

Fig.12 Step response curves for four control methods

由图12可知,4种控制算法输出最终均能达到比较稳定的状态。但PID和Fuzzy-PID控制算法在启动阶段和增加扰动后,其响应曲线均出现了较大的超调量,且响应时间相对较长。

由表3可知,AW-CPSO-Fuzzy-PID控制算法响应时间为0.083 s。相比于传统PID、Fuzzy-PID、PSO-Fuzzy-PID算法响应时间分别提升64.07%、30.83%、14.43%,稳态绝对误差分别减少35.71%、89.16%、76.31%。为了进一步验证系统的先进性,在2.5 s处加入扰动。AW-CPSO-Fuzzy-PID控制算法在启动阶段超调量为0.32%,增加扰动后,未出现超调现象,且均能较快调节到给定目标值,并平稳运行。

表3 仿真控制参数结果

Tab.3 Control system simulation indicators

控制算法超调量/%绝对误差/%响应时间/sPID11.200.0140.231FuzzyPID6.200.0830.120PSOFuzzyPID0.460.0380.097AWCPSOFuzzyPID0.320.0090.083

验证各控制算法对茶鲜叶输送速度控制效果与采集图像清晰度影响的试验装置如图13所示。

图13 输送带速度控制系统

Fig.13 Conveyor belt speed control system

4.2.1 控制参数

试验使用Z5BLD120-24GU-30S型直流电动机,其额定功率为120 W,额定转速2 500 r/min,额定转矩0.458 N·m,减速比为4∶1;考虑到自动分级机要保证效率,设置电动机转速为1 500 r/min,传送因子Kr为0.1,输送带速度为78.5 mm/s。采用传统PID、Fuzzy-PID与AW-CPSO-Fuzzy-PID等不同算法对输送速度控制参数进行测试。由表4可知,改进模糊PID茶鲜叶输送传动系统响应时间相比于传统PID与模糊PID分别减少81.41%、61.74%;超调量分别降低81.24%、41.82%;输送速度波动不超过0.7 mm/s。

表4 控制参数测试结果

Tab.4 Control parameter test results

控制算法超调量/%稳态范围/(mm·s-1)响应时间/sPID8.5377.29~79.960.850FuzzyPID2.7574.58~80.790.413PSOFuzzyPID2.2177.62~79.360.193AWCPSOFuzzyPID1.6077.83~79.010.158

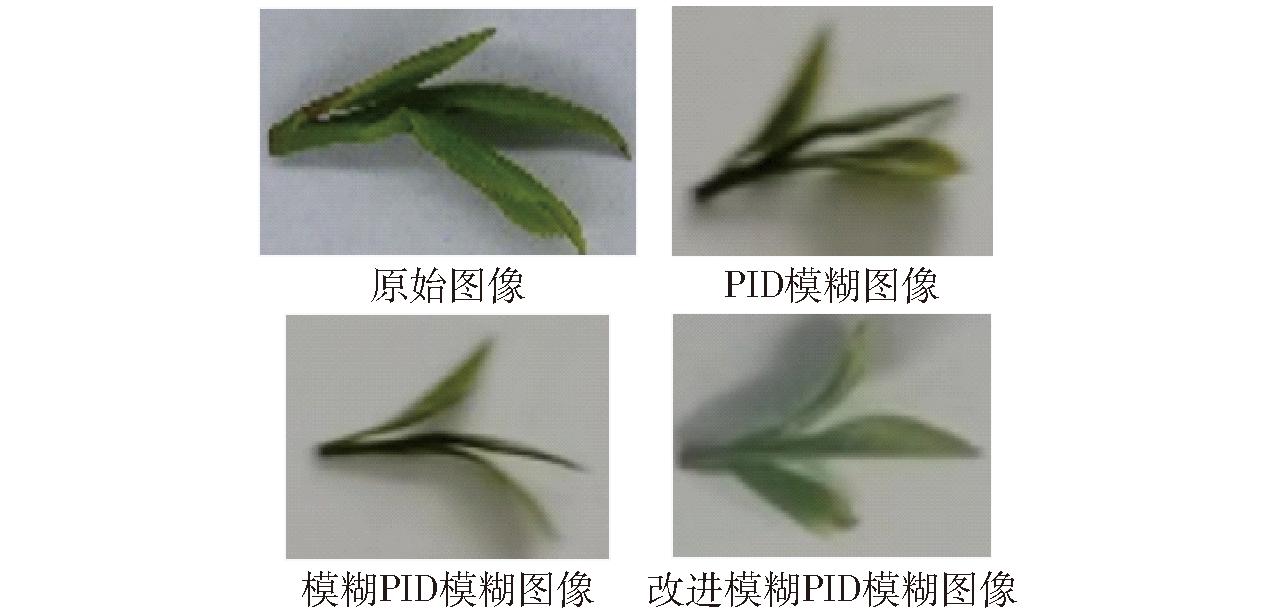

4.2.2 采集图像清晰度测试

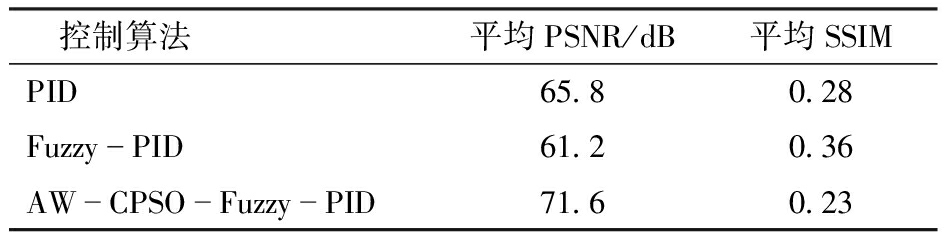

以茂绿108品种茶鲜叶为研究对象,数据样本于2023年3—4月采集自丹阳吟春碧芽茶园。试验使用CCD工业相机采集视频,帧率为25 f/s,每5帧取1帧,并以茶鲜叶外接矩形内像素峰值信噪比(PSNR)和结构相似度(SSIM)作为图像清晰度评价指标[33]。PSNR表示原始图像与经处理图像之间的峰值信号与噪声比的对数,数值越高,说明图像清晰度越好。另一方面,SSIM则是一种用于评估两幅图像之间结构相似度的指标,数值越接近1,意味着两幅图像在结构特征上相似度越高,图像清晰度也就越好。设置输送带速度为78.5 mm/s,分别在传统PID、Fuzzy-PID、AW-CPSO-Fuzzy-PID 3种输送控制算法上进行芽叶输送视频帧采集,分别选取10幅图像,图14为部分图像清晰度对比。由图14可看出,本文提出的输送控制算法采集图像清晰度较高。

图14 图像清晰度对比

Fig.14 Image clarity comparison

图像模糊评价指标在Windows 10操作系统下进行计算,处理器型号为Intel(R) Core(TM) i7-10700K CPU@3.80 GHz 3.79 GHz, 显卡型号为 Nvidia GeForce RTX 2080Ti,编程语言为Python 3.7。各控制算法对采集图像清晰度影响见表5。由表5可知,AW-CPSO-Fuzzy-PID在茶鲜叶分级系统中通过显著减少输送速度的波动,对于采集图像的清晰度有显著提升作用,表现为PSNR明显增长,这对于依赖于高质量图像的自动分级系统至关重要。尽管SSIM通常是一个强有力的图像质量评价指标,但在本研究背景下,由于无法确保每次采集到的是严格意义上的同一幅图像,因此SSIM并不具备直接可比性和参考价值。相反,主要依据更能反映图像清晰度且不受绝对一致性限制的PSNR进行比较和评价。

表5 采集图像清晰度测试结果

Tab.5 Results of collected image sharpness test

控制算法平均PSNR/dB平均SSIMPID65.80.28FuzzyPID61.20.36AWCPSOFuzzyPID71.60.23

(1)AW-CPSO与PSO、SSA、BAS、GA仿真结果表明,AW-CPSO收敛速度更快、表现更优。通过改进粒子群优化模糊PID参数,当Ke为0.2、Kec为0.844、Kp为6、Ki为0.05、Kd为0.01时,大大降低了输送带响应偏差。相比于PID、Fuzzy-PID、PSO-Fuzzy-PID,AW-CPSO-Fuzzy-PID控制算法稳态误差分别减少35.71%、89.16%、76.31%;在起始阶段其超调量降低到0.32%,在2.5 s处增加扰动后,没有出现超调现象。证明了本文算法优越性。

(2)实验室试验结果表明,本文设计的系统能够提高茶鲜叶输送速度稳定性,与传统PID、Fuzzy-PID和PSO-Fuzzy-PID控制算法相比,设置输送带速度为78.5 mm/s,其输送带速度波动幅度仅为77.83~79.01 mm/s,超调量分别降低81.24%、41.82%、21.60%,进一步验证了其控制精度和输送速度稳定性。

(3)以茂绿108茶鲜叶为研究对象,基于芽叶自动分级系统,设置输送带速度为78.5 mm/s,分别在传统PID、Fuzzy-PID、AW-CPSO-Fuzzy-PID 3种输送控制算法上进行同一芽叶输送图像帧采集,采集目标图像平均峰值信噪比分别提高5.8、10.4 dB,使采集的图像更贴近于清晰图像。

[1] 周智修,段文华,吴海燕,等.我国名优茶发展现状与趋势[J].茶叶科学,2013,33(2):171-178.

ZHOU Zhixiu, DUAN Wenhua, WU Haiyan, et al. Current situation and tendency on the development of Chinese premium teas[J]. Journal of Tea Science,2013,33(2):171-178.(in Chinese)

[2] 胡永光,李建钢,陆海燕,等.等直径滚筒式茶鲜叶分级机设计与试验[J].农业机械学报,2015,46(增刊):116-121.

HU Yongguang, LI Jian’gang, LU Haiyan, et al. Design and experiment of equal-diameter roller screening machine for fresh tea leaves[J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(Supp.):116-121.(in Chinese)

[3] 翁炎生,魏碧华,詹飞.机采茶青筛选分级机设计研究[J].中国农机化学报,2014,35(1):208-211.

WENG Yansheng, WEI Bihua, ZHAN Fei. Design research on screening classifier of mechanical plucking tea leaves[J]. Journal of Chinese Agricultural Mechanization,2014,35(1):208-211.(in Chinese)

[4] 张开兴,马国良,胡芳源,等.绿茶风选装备设计与性能试验[J].农业机械学报,2023,54(增刊2):366-374.

ZHANG Kaixing, MA Guoliang, HU Fangyuan, et al. Design of equipment and experimental study on air separation performance of green tea[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(Supp.2):366-374.(in Chinese)

[5] 吕昊威,武传宇,涂政,等.基于EDEM的机采茶鲜叶振动式分级机分级参数优化[J].茶叶科学,2022,42(1):120-130.

LÜ Haowei, WU Chuanyu, TU Zheng, et al. EDEM-based optimization of classification parameters of machine-picked tea fresh leaf vibratory classifier[J]. Journal of Tea Science, 2022,42(1):120-130.(in Chinese)

[6] 吴正敏.茶叶分级算法研究及分选装备设计与试验[D].合肥:安徽农业大学,2020.

WU Zhengmin. Research on tea classification algorithm and sorting equipment design and experiment[D]. Hefei: Anhui Agricultural University, 2020.(in Chinese)

[7] GAN N, WANG Y J, REN G X, et al. Design and testing of a machine-vision-based air-blow sorting platform for famous tea fresh leaves production[J]. Computers and Electronics in Agriculture, 2023, 214:168-173.

[8] PAYAM S F, OMID A, SLIVA S, et al.A fuzzy decision-making system for video tracking with multiple objects in non-stationary conditions[J].Heliyon,2023,9(11):e22156.

[9] ZHOU H, CHEN M J, ZHANG L Y,et al.Measuring shape and motion of a high-speed object with designed features from motion blurred images[J].Measurement,2019,145:559-567.

[10] 张晗,闫宁,吴旭东,等.在线式玉米单粒种子检测分选装置设计与试验[J].农业机械学报,2022,53(6):159-166.

ZHANG Han, YAN Ning, WU Xudong, et al. Design and experiment of online maize single seed detection and sorting device[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(6):159-166.(in Chinese)

[11] 陈广大,刘德君,闫冠宇,等.果仁色选机传送带速度控制系统研究[J].中国农机化学报,2019,40(7):58-62.

CHEN Guangda, LIU Dejun, YAN Guanyu, et al. Research on speed control system for conveyer belt of nuts color sorter[J]. Journal of Chinese Agricultural Mechanization,2019,40(7):58-62.(in Chinese)

[12] 薛冰,周利明,牛康,等.小麦播种机播深模糊自适应PID控制系统研究[J].农业机械学报,2023,54(增刊1):93-102.

XUE Bing, ZHOU Liming, NIU Kang, et al. Research of sowing depth based on adaptive fuzzy PID control system of wheat planter[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(Supp.1):93-102.(in Chinese)

[13] 张学良,温淑花,李海楠,等.PSO算法在多目标优化问题中的仿真应用[J].农业机械学报,2007,38(7):112-115.

ZHANG Xueliang, WEN Shuhua, LI Hainan, et al. Applications of particle swarm optimization in multi objective problems[J]. Transactions of the Chinese Society for Agricultural Machinery,2007,38(7):112-115.(in Chinese)

[14] LIU F H, LIU W L, LUO H B.Operational stability control of a buried pipeline maintenance robot using an improved PSO-PID controller[J]. Tunnelling and Underground Space Technology,2023,138:105-178.

[15] 孙瑞,王亚东,李怡宁,等.基于粒子群算法的农用轮胎柔性环模型参数辨识方法[J].农业机械学报,2024,55(4):402-410.

SUN Rui, WANG Yadong, LI Yining, et al. Parameter identification method of agricultural tire flexible ring model based on particle swarm optimization[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(4):402-410.(in Chinese)

[16] 朱虹,李爽,郑丽敏,等.基于粒子群算法的生猪养殖物联网节点部署优化研究[J].农业机械学报,2016,47(5):254-262.

ZHU Hong, LI Shuang, ZHENG Limin, et al. Optimization of pig breeding WSN deployment based on PSO algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(5):254-262.(in Chinese)

[17] 陈贵敏,贾建援,韩琪.粒子群优化算法的惯性权值递减策略研究[J].西安交通大学学报,2006,40(1):53-56.

CHEN Guimin, JIA Jianyuan, HAN Qi. Study on the strategy of decreasing inertia weight in particle swarm optinization algorithm[J]. Journal of Xi’an Jiaotong University,2006,40(1):53-56.(in Chinese)

[18] 贾会群,魏仲慧,何昕,等.基于改进粒子群算法的路径规划[J].农业机械学报,2018,49(12):371-377.

JIA Huiqun, WEI Zhonghui, HE Xin, et al. Path planning based on improved particle swarm optimization algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(12):371-377.(in Chinese)

[19] 苗晓燕,王光铨,王小椿.他励直流电动机可变电阻型等效电路图及其应用[J].电气传动,1999,11(2):39-42.

MIAO Xiaoyan, WANG Guangquan, WANG Xiaochun. Equivalent circuit diagram of variable resistance type for separately excited DC motor and its application[J]. Electric Drive, 1999,11(2):39-42.(in Chinese)

[20] 袁全春,徐丽明,牛丛,等.果园有机肥深施机分层变量排肥控制系统设计与试验[J].农业机械学报,2020,51(增刊1):195-202.

YUAN Quanchun, XU Liming, NIU Cong, et al. Design and test of layered variable rate fertilizer discharge control system for organic fertilizer deep applicator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020,51(Supp.1):195-202.(in Chinese)

[21] 张继成,严士超,纪文义,等.基于增量式PID算法的多种固体肥精确施控系统研究[J].农业机械学报,2021,52(3):99-106.

ZHANG Jicheng, YAN Shichao, JI Wenyi, et al. Precision fertilization control system research for solid fertilizers based on incremental PID control algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(3):99-106.(in Chinese)

[22] 朱德兰,阮汉铖,吴普特,等.水肥一体机肥液电导率远程模糊PID控制策略[J].农业机械学报,2022,53(1):186-191.

ZHU Delan, RUAN Hancheng, WU Pute, et al. Strategy on remote fuzzy PID control for fertilizer liquid conductivity of water fertilizer integrated machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(1):186-191.(in Chinese)

[23] MA F. An improved fuzzy PID control algorithm applied in liquid mixing system[C]∥2014 IEEE International Conference on Information and Automation (ICIA),2014:587-591.

[24] HU C, HU B,XIONG Y. Mobile agent routing using variable-dimension PSO algorithm based on chord-length parameterization[C]∥National Doctoral Academic Forum on Information and Communications Technology,2013:1-8.

[25] ZHANG D M,XU H,WANG Y R,et al.Whale optimization algorithm for embedded Circle mapping and one-dimensional oppositional learning based small hole imaging[J].Control and Decision,2021,36(5):1173-1180.

[26] WANG L L,SUN L,DING G P,et al.Research on UAV route planning based on improved sparrow search algorithm[J].Journal of Projectiles, Rockets, Missiles and Guidance,2022,42(6):55-60.

[27] 杜云,周志奇,贾科进,等.混合多项自适应权重的混沌麻雀搜索算法[J].计算机工程与应用,2024,60(7):70-83.

DU Yun, ZHOU Zhiqi, JIA Kejin, et al. Chaotic sparrow search algorithm with mixed multinomial asaptive weights[J]. Computer Engineering and Application,2024,60(7):70-83.(in Chinese)

[28] 张华强,王国栋,吕云飞,等.基于改进纯追踪模型的农机路径跟踪算法研究[J].农业机械学报,2020,51(9):18-25.

ZHANG Huaqiang, WANG Guodong, LÜ Yunfei, et al. Agricultural machinery automatic navigation control system based on improved pure tracking model[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020,51(9):18-25.(in Chinese)

[29] NELSON L M, NIHAT I, MURAT L,et al.Control and performance analyses of a DC motor using optimized PIDs and fuzzy logic controller[J].Results in Control and Optimization,2023,13:100306.

[30] 王乐,王福龙.基于模拟退火遗传算法的模糊PID控制规则优化[J].工业控制计算机,2013,26(4):59-60.

WANG Le, WANG Fulong. Optimization for fuzzy PID control rules based on simulated annealing genetic algorithm[J]. Industrial Control Computer,2013,26(4):59-60.(in Chinese)

[31] 杜学武,张明新,沙广涛,等.基于改进蝙蝠算法的模糊PID规则优化研究[J].计算机工程,2020,46(8):305-312.

DU Xuewu, ZHANG Mingxin, SHA Guangtao, et al. Research of fuzzy PID rule optimization based on improved bat algorithm[J]. Computer Engineering, 2020,46(8):305-312.(in Chinese)

[32] 曾彬洋.一种基于遗传算法的PID参数优化方法[J].当代化工研究,2024(2):187-190.

ZENG Binyang. A genetic algorithm-based PID parameter optimization method[J]. Journal of Modern Chemical Engineering Research, 2024(2):187-190.(in Chinese)

[33] 薛金林,李雨晴,曹梓建.基于深度学习的模糊农田图像中障碍物检测技术[J].农业机械学报,2022,53(3):234-242.

XUE Jinlin, LI Yuqing, CAO Zijian. Obstacle detection based on deep learning for blurred farmland images[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(3):234-242.(in Chinese)