在我国东北地区开展免耕播种作业,可有效减少风蚀水蚀、增加土壤有机质,提高地温,对实现黑土地保护与利用具有重要作用[1-3]。当东北一年一熟玉米种植区秸秆还田后,开展免耕播种作业过程中,由于该地区地温较低、秸秆粗大且覆盖量较大,容易产生堵塞,影响播种机通过性和播种质量[4-5]。针对免耕播种机堵塞问题,国内外学者开展了大量研究[6-10]。当前,驱动式防堵装置具有较好的防堵效果,但其作业功耗较大;近年来,针对被动式防堵装置开展了较多研究,均具有较好的秸秆处理效果,但仍有待开展作业载荷方面研究[11-15]。

滑切角是防堵装置作业过程中重要的运动参数,有效利用滑切效应可降低作业载荷[16-19];同时,对切割装置进行锯齿结构处理可有效提高切割效果[20-22];充分利用防堵装置滑切特性和锯齿结构特性,可有效提高切断效果同时实现降低作业载荷,现有研究仅基于滑切特性和锯齿结构的单独应用,并未探究二者相结合的相互影响,且缺乏对锯齿齿形的结构设计。

本文将防堵装置动态滑切特性和锯齿结构特性相结合,开展具有动态滑切特性的被动式锯齿圆盘结构设计。以锯齿圆盘结构特征为基础建立动态滑切模型,通过对锯齿结构下秸秆滑切特性开展探究,得到锯齿结构下滑切特性变化规律,假设锯齿结构对切割过程有影响,在此基础上选取锯齿圆盘参数,结合土槽及离散元试验进行验证,通过二次回归旋转正交试验确定最优锯齿结构参数,开展田间试验验证锯齿圆盘作业性能,以期为切断式防堵装置结构设计提供理论与技术参考。

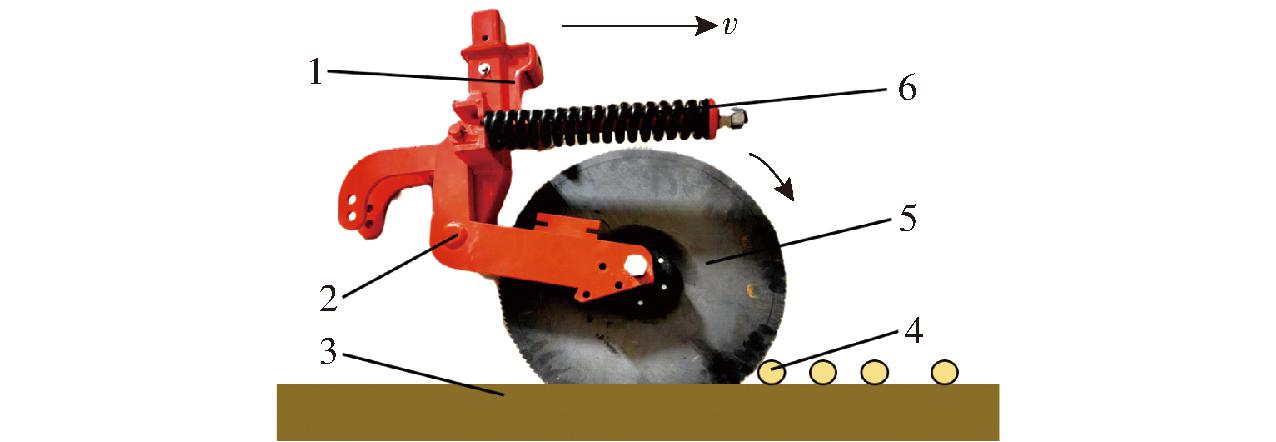

如图1所示,被动式锯齿防堵装置挂接于免耕播种机开沟器前方,由安装架、机架、仿形弹簧、锯齿圆盘组成。锯齿圆盘与种行中心对齐,入土深度为50 mm。

图1 整体结构与作业原理

Fig.1 Structure diagram of whole machine and principle of operation

1.安装架 2.机架 3.土壤 4.秸秆 5.锯齿圆盘 6.仿形弹簧

圆盘随机具前进过程中,圆盘锯齿结构受到土壤、机架合力作用,在与前进速度相反的土壤摩擦力作用下,相对地表产生回转,其回转方向如图1所示。圆盘在与秸秆的接触过程中,锯齿与秸秆标配相接触产生撕裂,同时秸秆在应力作用下产生压缩弯曲直至断裂,通过锯齿圆盘对种行所覆盖秸秆进行切割,以避免在后续播种作业过程中,种行内所覆盖的秸秆使开沟器堵塞。

1.2.1 锯齿圆盘参数与动态滑切角转换规律

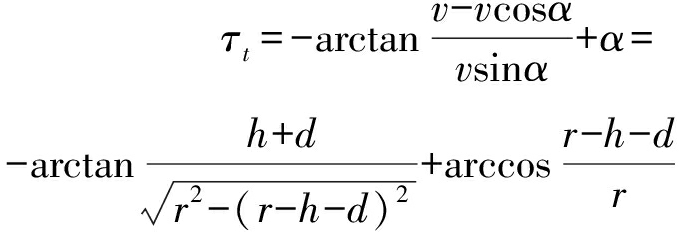

锯齿圆盘宏观结构表征为平面圆盘,其微观结构表征为锯齿刀刃。圆盘被动作业过程中,在土壤和机具作用下,具有滚动和水平移动分速度,圆盘对于秸秆正应力和圆盘作业合速度夹角即为定值,即动态滑切角τt为定值,此时对其宏观动态作业过程中动态滑切特性进行分析。

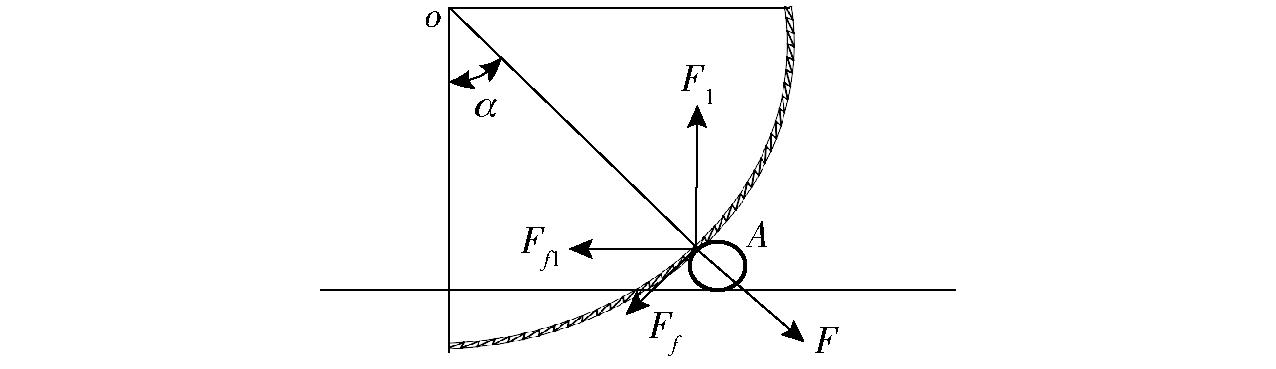

为明确圆盘结构及运动参数与动态滑切角的关系,对锯齿圆盘作业参数与动态滑切角的变化规律开展分析,建立动态滑切理论模型如图2a所示,图中r1为圆盘外圆半径,r2为锯齿内圆半径,h为圆盘入土深度,d为秸秆直径,v为圆盘前进速度,vt为圆盘合速度,F为圆盘对秸秆的正应力,α为圆盘接触点与y轴夹角。假设秸秆为质点,此时圆盘动态滑切角τt与结构及运动参数转换公式为

(1)

图2 锯齿圆盘被动作业动态滑切模型

Fig.2 Dynamic sliding model of passive operation of sawtooth disc

式中 r——接触点半径,mm

如图2a所示,在被动作业过程中,圆盘曲线上任意点与秸秆接触时其动态滑切角τt可由式(1)表示,此时圆盘在保持固定入土深度时,其动态滑切角与结构参数接触点半径r、入土深度h、秸秆直径d相关,与运动参数无关,接触点半径r在锯齿内圆半径r2和外圆半径r1间不断变换。

图2b为平面圆盘锯齿结构局部放大图,影响圆盘锯齿结构的参数有:锯齿前角θ、锯齿包角β、锯齿内圆半径r2、外圆半径r1、锯齿齿宽l1和锯齿齿高l2。此时r1、r2、β、l1、l2和锯齿齿数n关系表示为

(2)

由式(2)可知,锯齿齿高l2是影响动态滑切角τt的重要因素,当齿高增加时,在作业过程中接触点半径在内圆与外圆半径中不断变化,使得作业过程中动态滑切角随之改变。

1.2.2 锯齿圆盘结构参数和最优动态滑切角确定

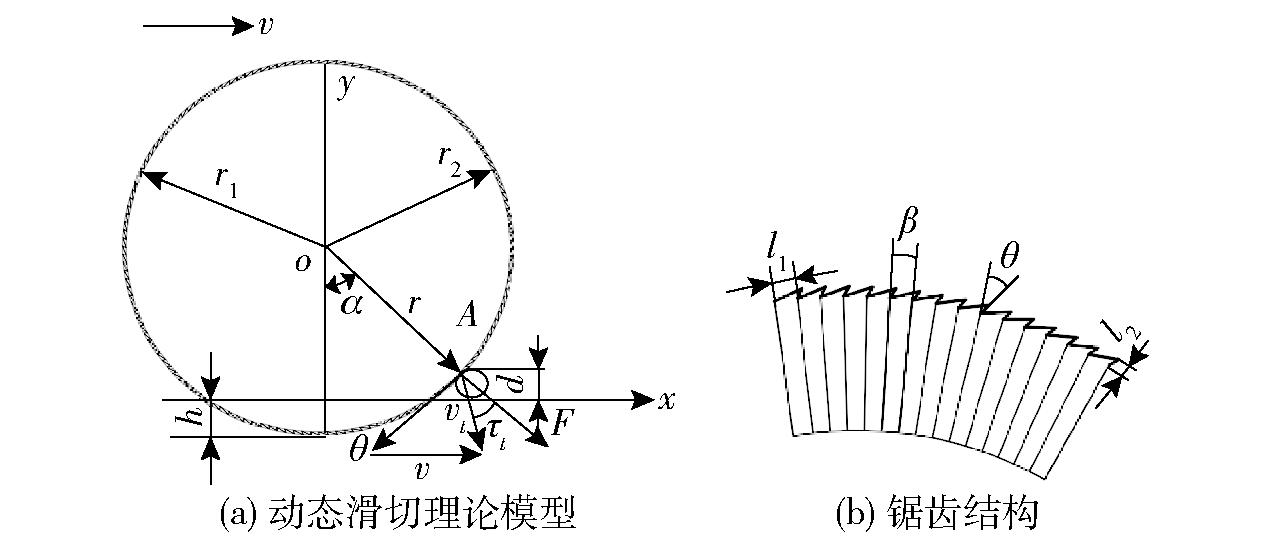

为进一步获取锯齿圆盘动态滑切角范围及圆盘作业参数,建立秸秆被圆盘刀刃曲线切割力学模型,如图3所示,图中Ff为圆盘对秸秆的摩擦力,F1为地面对秸秆的支持力,Ff1为地面对秸秆的摩擦力。

图3 锯齿圆盘力学模型

Fig.3 Mechanical model of sawtooth disc

对图3秸秆受力进行分析,为保证在切割过程中秸秆不发生横向运移,可得

sinα-tanμ1cosα≤tanμ2(cosα+tanμ1sinα)

(3)

式中 μ1——圆盘和秸秆摩擦角,(°)

μ2——秸秆和地面摩擦角,(°)

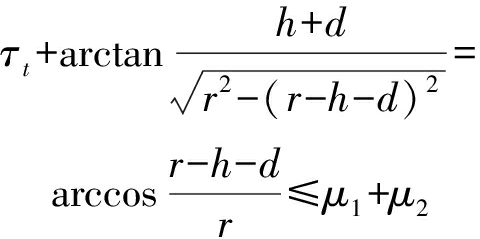

对式(3)进行函数变换可得

(4)

将式(4)代入式(3)可得动态滑切角τt约束公式为

(5)

由前期试验和文献[23-24]可知,圆盘与秸秆摩擦角为20°,秸秆和地面摩擦角为30°,为保证圆盘可以切断秸秆,入土深度选取50 mm,结合前期数据,选取秸秆直径20 mm;代入式(5)计算可知接触点半径需大于195.96 mm,故圆盘锯齿内圆半径应大于195.96 mm;查阅文献[7-11],圆盘式切断防堵装置半径通常小于250 mm,此时锯齿圆盘可实现的动态滑切角τt为21.97°~25.00°。

为确定在锯齿结构下玉米秸秆切割动态滑切特性,选用不同动态滑切角的切割刀片,应用万能试验机开展玉米秸秆切割试验,以确定最优动态滑切角范围。

1.3.1 试验设计

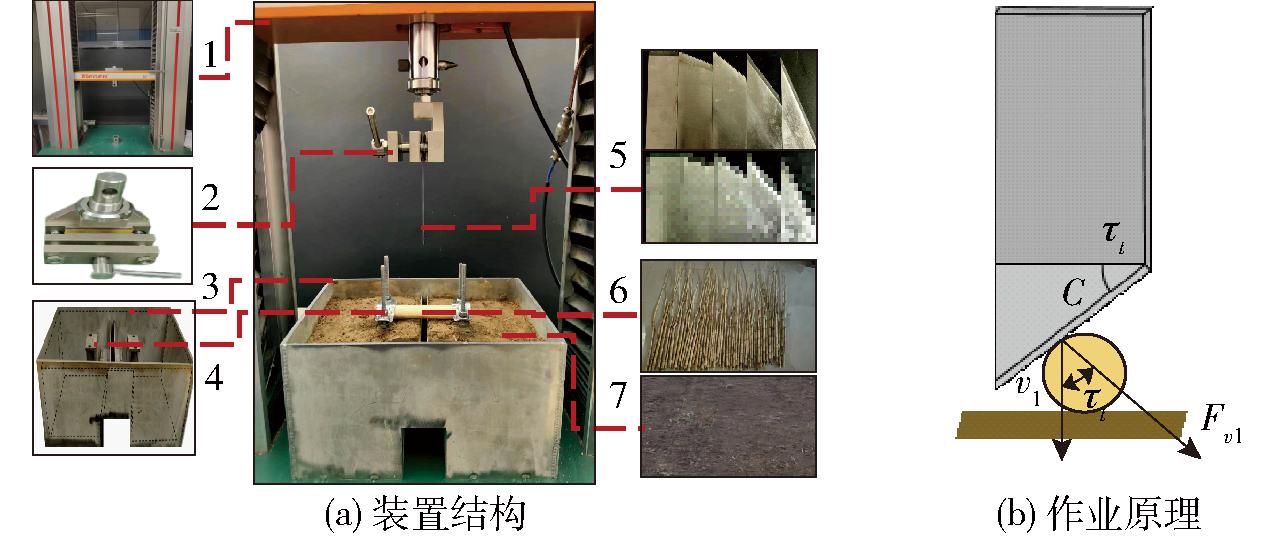

试验设备如图4所示,由RGM-4005型万能试验机、刀具夹持机构、支撑架、限位夹具、刀具、秸秆以及土壤组成。限位夹具在切割过程中不对秸秆进行夹紧压扁,以保持秸秆材料结构及转动自由度。

图4 台架试验装置与作业原理

Fig.4 Bench test device

1.万能试验机 2.刀具夹持机构 3.支撑架 4.限位夹具 5.刀具 6.玉米秸秆 7.土壤

装置结构如图4a所示,作业原理如图4b所示,其中Fv1为刀片对圆盘的正应力,v1为刀片切割速度。

在垂直切割过程中,刀片动态滑切角τt始终为定值,试验选用2组动态滑切角τt分别为0°、15°、30°、45°、60°的刀片,其中1组进行锯齿处理,锯齿前角为-30°,齿宽为2 mm,齿高2 mm。通过分析锯齿结构下最优动态滑切角度,从而确定圆盘结构。

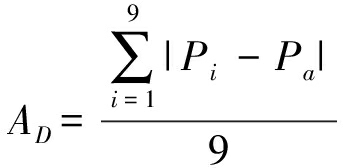

秸秆采集于内蒙古自治区乌兰浩特市顺源农牧机械有限公司,采集时间为2024年4月19日,均匀采集还田后铺放于地表且长势一致的玉米秸秆,秸秆品种为吉单35号,采集后对秸秆进行剥叶处理。将处理后秸秆以节间为界限切割为若干小节。

试验选取平均直径为20 mm的秸秆30根,设置刀片前进速度为500 mm/min,选取量程为0~1 000 N的力位移传感器,通过刀具安装机构对刀具进行夹持切割,每一水平重复3次试验,试验后读取切割力数据。对试验数据进行处理后导出光滑和锯齿滑切刀片峰值力和切割功耗。单根秸秆切割功耗计算式为

(6)

式中 W——单根秸秆切割功耗,J

Fi——第i时刻秸秆切割力,N

Δli——传感器读取两时刻间刀具位移,mm

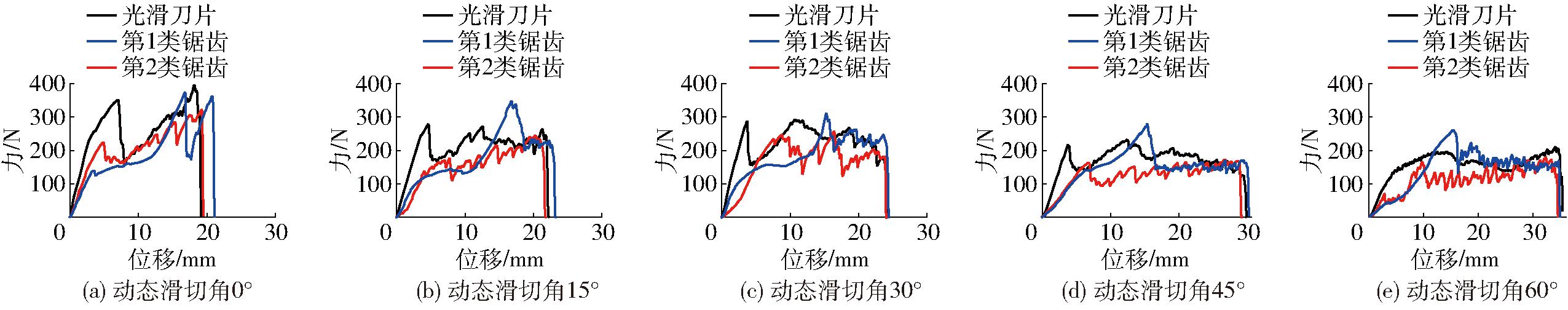

1.3.2 锯齿结构下最优动态滑切范围

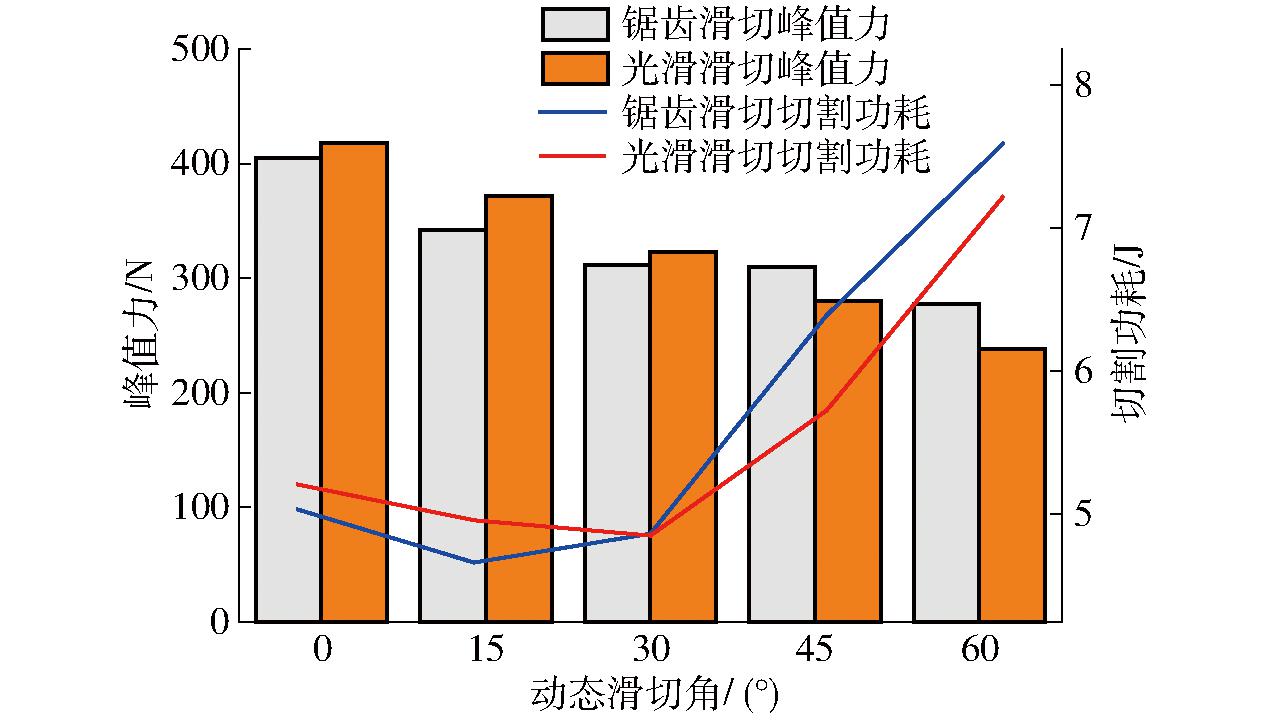

为对比锯齿刀刃结构与光滑刀刃结构下动态滑切特性差异,得到锯齿结构下最优动态滑切角范围,读取刀片在切割过程中平均切割功耗和峰值力,得到滑切特性变化规律如图5所示。

图5 动态滑切特性规律

Fig.5 Comparison of sliding cutting characteristics

在光滑结构和锯齿结构刀片切割时,随着动态滑切角增加,切割功耗均呈先降低后增加趋势,但二者最低切割功耗动态滑切角有所不同,光滑结构刀片在动态滑切角30°时最低,而锯齿结构刀片则在15°时处于最低水平。以切割功耗为指标,锯齿结构下动态滑切角为0°~30°时具有一定优越性。

随着动态滑切角增加,峰值力均呈现逐渐降低趋势,同时其对峰值力影响逐渐降低。当动态滑切角处于0°~30°时锯齿结构峰值力较低。可知,当动态滑切角处于较低水平0°~30°时,对切割部件进行锯齿结构处理可有效降低峰值力和切割功耗。

在锯齿结构刀片切割时,以切割功耗为指标,当动态滑切角处于0°~30°时较低;以峰值力为指标,则在动态滑切角60°时最低,由图5可知,当动态滑切角大于15°时,其对于峰值力载荷逐渐降低,30°~60°间峰值力并无较大差距。故综合评估二指标可知,锯齿切割下最优动态滑切角应为15°~30°,由1.2.2节可知,被动作业下锯齿圆盘动态滑切角为21.97°~25.00°,故锯齿圆盘在选取半径范围内均可实现最优动态滑切。

1.3.3 动态滑切特性下锯齿结构对切割过程的影响

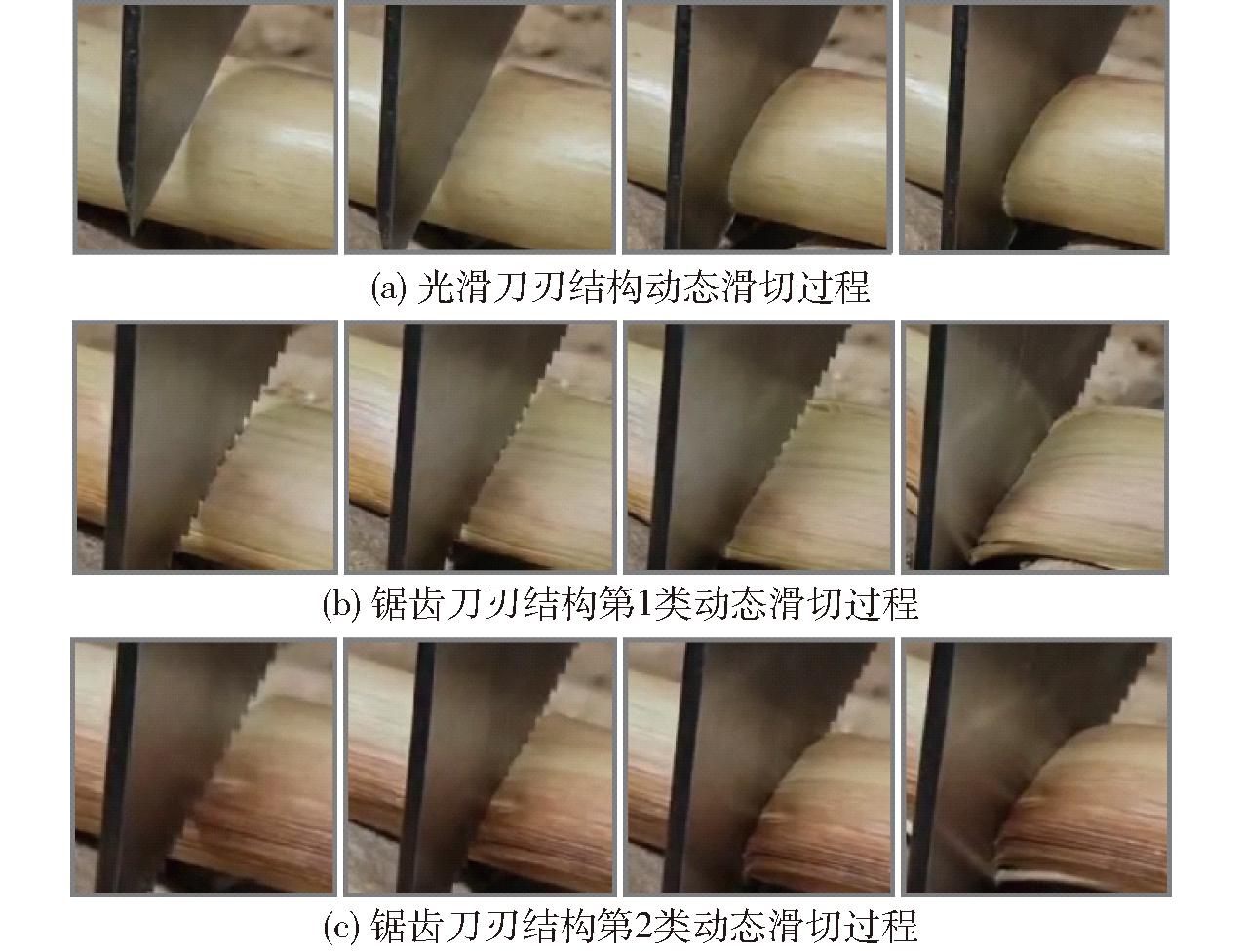

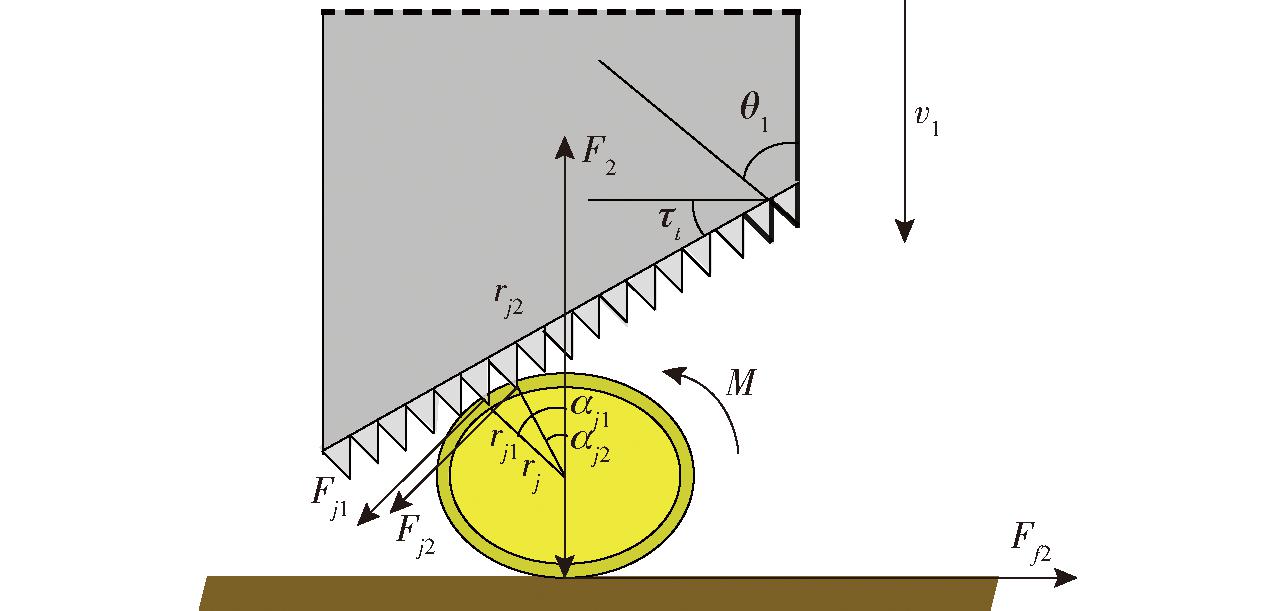

在光滑刀刃结构下秸秆切割过程具有较高的一致性,但在锯齿结构下随机地产生了两种不同切割过程。

如图6所示,光滑刀刃结构滑切刀片典型切割过程可表述为:首先秸秆受到压缩并产生弹性形变,随后秸秆产生塑性形变至外皮破裂,紧接着内瓤逐渐切割至完全切断。

图6 切割过程对比

Fig.6 Cutting process control

锯齿结构刀片产生两类有别于光滑结构刀片切割过程。第1类为:锯齿齿尖与秸秆接触的过程中,锯齿相对秸秆产生滑移,同时秸秆产生弹性形变并被压缩,随后内瓤逐渐切割至断裂。第2类为:锯齿齿尖与秸秆接触的过程中,锯齿嵌入秸秆对外皮进行撕裂,同时秸秆产生弹性形变并被压缩,最后内瓤逐渐切割至断裂。

为探究两类切割过程对于峰值力、切割功耗的影响,选取平均直径为20 mm秸秆进行重复试验,得到试验曲线如图7所示。在光滑结构刀片切割时,曲线均表征为典型的双峰曲线:秸秆内瓤压缩弯曲过程中峰值力上升,当外表皮破裂时达到第1峰值,随着刀片继续切割峰值力下降并维持稳定,当开始对另一侧表皮开始切割时切割力逐渐攀升,当秸秆即将完全切断时达到峰值并迅速下降。

图7 滑切曲线对比

Fig.7 Cutting curves

在锯齿刀片切割时,锯齿刀刃结构第1类动态滑切曲线发生改变:秸秆压缩和锯齿打滑使得力攀升过程延长,使峰值力达到较高水平,随外皮破裂峰值力开始降低,随后快速达到第2峰值。此时秸秆切断所需峰值力较高,且整体切割功耗高于其余两种情况。锯齿刀刃结构第2类动态滑切曲线同样发生改变:随着刀片锯齿嵌入秸秆,刀片受力增加,随后力呈稳定波动态势直到秸秆完全切断。此时所需峰值力较低,且整体切割功耗较小。

比较锯齿结构刀片在切割时所产生的2类动态滑切过程可知,第2类动态滑切过程中,随着锯齿嵌入秸秆稳定切割秸秆外皮内瓤逐渐破裂,此时峰值力和切割功耗均低于其余两种情况。所以在锯齿刀片对秸秆切割过程中,应尽可能提高第2类切割过程概率,降低第1类切割过程概率。

1.3.4 动态滑切特性下锯齿结构切割过程分析

在实际试验过程中,2种切割过程产生概率具有随机性,由1.3.3节可知,锯齿对切割过程及力位移曲线影响主要集中在锯齿与秸秆开始的接触过程中,为进一步分析其原因,对锯齿与秸秆接触过程中秸秆受力展开分析。

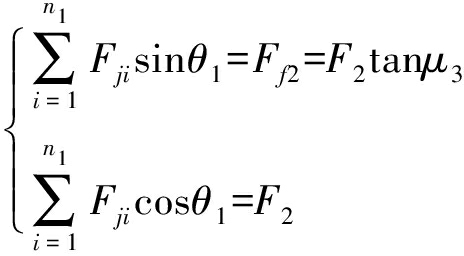

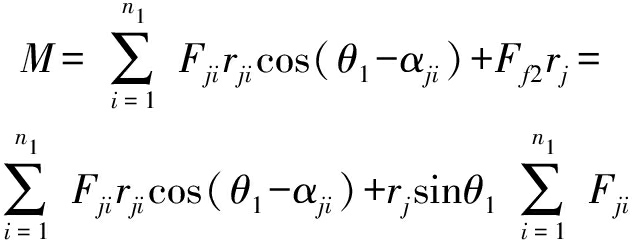

在宏观动态滑切特性中,相对圆盘、刀片,秸秆可假设为理想质点,在微观锯齿结构与秸秆互作模型中,秸秆形状结构对其互作过程有较大影响,为简化分析模型,忽略秸秆外皮厚度,此时秸秆受力如图8所示,图中Fji为第i个锯齿对秸秆的作用力,F2为土壤对秸秆的支撑力,Ff2为土壤对秸秆的摩擦力,M为秸秆所受力矩,rji为第i个锯齿与秸秆接触点和秸秆形心距离,rj为秸秆外皮到形心最短距离,αji为第i个锯齿与秸秆接触点与垂直方向夹角,θ1为滑切刀片锯齿前角。

图8 锯齿与秸秆接触受力模型

Fig.8 Model of force on contact between sawtooth and straw

此时对秸秆进行静力学分析可得

(7)

式中 n1——锯齿刀片与秸秆接触锯齿数

μ3——锯齿刀片与秸秆摩擦角,(°)

由式(7)可知,锯齿前角及锯齿齿数是影响秸秆受力的重要因素。此时由受力分析结合图6可知,秸秆受到力矩M,故在接触时相对地面产生滚动,滚动过程中锯齿相对秸秆产生嵌入和打滑2种接触模式:当滚动程度较大时锯齿嵌入秸秆,当滚动程度较小时,锯齿相对秸秆打滑。故由此可知力矩M是决定接触模式的重要因素,此时M可表示为

(8)

由式(8)可知,影响力矩的主要因素可分为秸秆形状参数及锯齿刀片结构参数。当锯齿刀片结构固定时,在采集过程中,秸秆根据平均直径进行分组,试验中秸秆切割面几何结构呈具有差异性椭圆状。由式(8)可知,当秸秆由椭圆趋于圆时,锯齿与秸秆接触点与垂直方向夹角αji和锯齿与秸秆的接触点和秸秆形心距离rji均增大,此时力矩M增大,秸秆随锯齿滚动程度增加,锯齿打滑程度下降,刀片锯齿嵌入秸秆开始切割,这一结论也与图6中实际切割过程相匹配。

在实际作业中,秸秆形状存在差异,故为减少锯齿打滑以降低作业载荷,应对锯齿结构进行设计。由式(8)可知,在刀片垂直切割过程中锯齿前角θ1是影响力矩M的重要因素,通过对其进行设计可有效降低峰值力及切割功耗。

根据这一结论提出类比假设:在最优动态滑切下,锯齿圆盘被动作业时,通过对锯齿前角进行设计,可有效降低作业载荷,同时优化接触过程,提高切断效果。

以秸秆切断率、峰值下压力和平均下压力为指标,选取锯齿前角作为变量,开展玉米秸秆切割土槽验证试验。

1.4.1 锯齿圆盘最优动态滑切结构设计

结合1.2.2、1.3.2节可知,为实现最优动态滑切,此时锯齿圆盘内外圆尺寸需要满足

195.96 mm≤r2≤r≤r1≤250.00 mm

(9)

故选取圆盘外圆半径为230 mm,此时圆盘最高动态滑切角为22.96°。结合式(2)得到锯齿齿高与动态滑切角关系如表1所示,当锯齿齿高小于15 mm时,动态滑切角变化小于1°,且在最优动态滑切角优区间内。

表1 齿高与动态滑切角关系

Tab.1 Relationship between tooth height and dynamic sliding cutting angle

齿高l2/mm510152025动态滑切角τt/(°)23.2923.5123.8024.0924.41

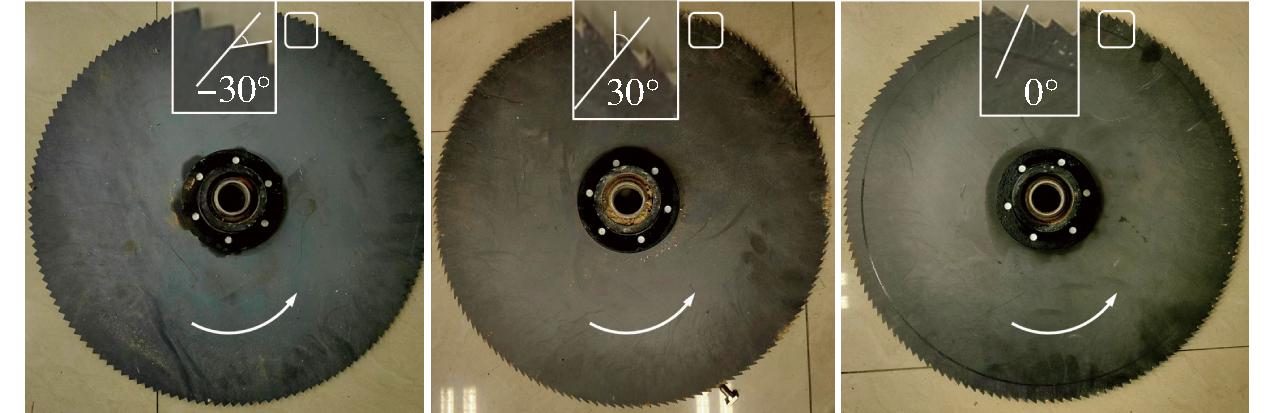

参照文献[13,20-22],选取锯齿包角为2.5°,此时圆盘齿数为144,锯齿齿高取4.2 mm,代入式(2),此时锯齿齿宽为10 mm,内圆半径为225.8 mm。为探究锯齿前角对于秸秆切割过程的影响,如图9所示,参照文献[13,20,25-26],选取锯齿前角θ为-30°、0°和30°进行平面圆盘加工。

图9 不同前角平面锯齿圆盘

Fig.9 Planar serrated discs with different rake angles

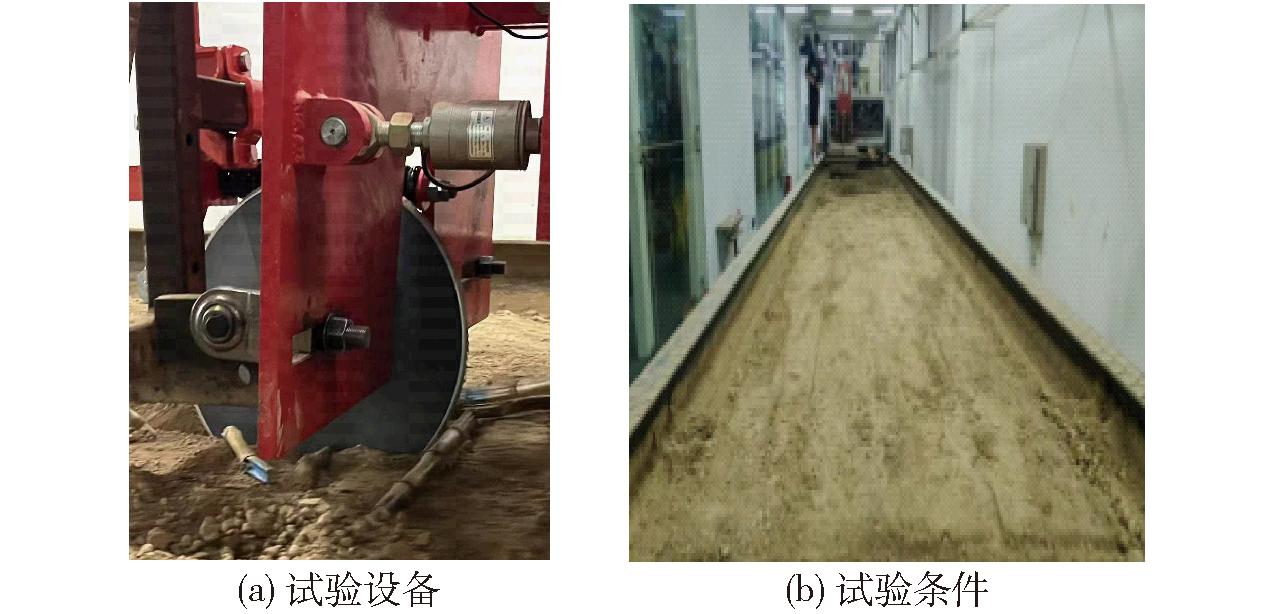

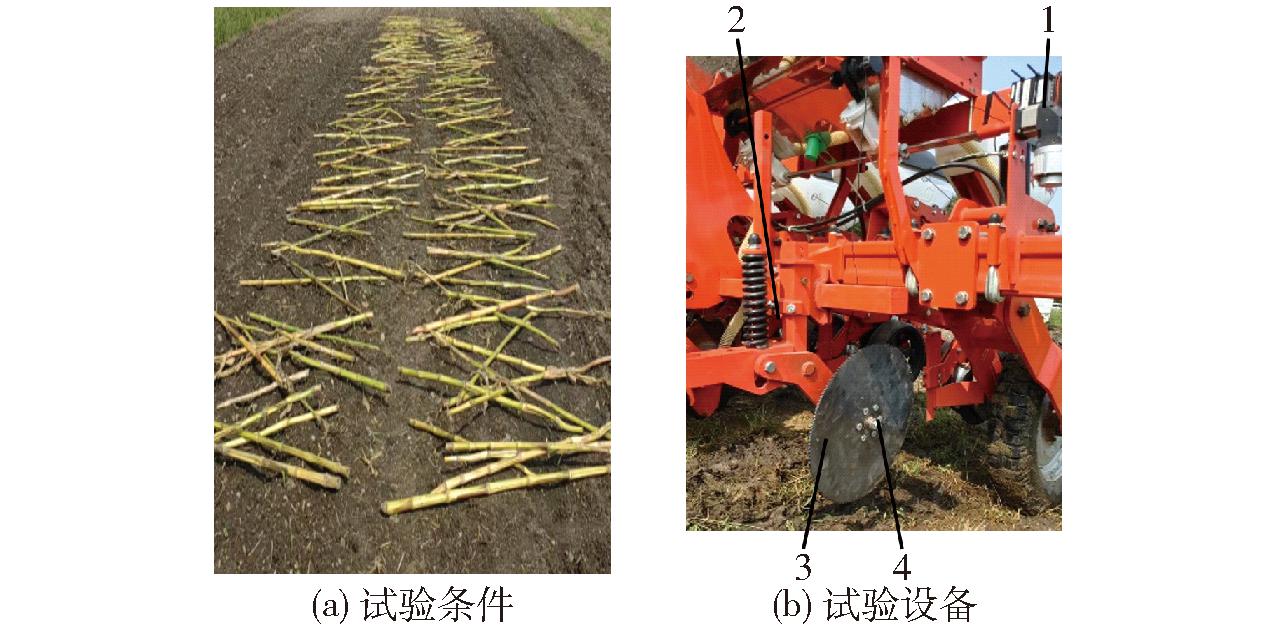

1.4.2 试验材料

试验于2024年5月13—16日在中国农业大学工学院进行,试验设备与条件如图10所示。为使得土壤物理状况趋近于秸秆覆盖土壤,对土壤进行旋耕、喷洒、压实、刮平操作,试验土壤为壤土,土壤10 cm处平均紧实度为507 kPa,试验区域长度为15 m,试验区域前部预留10 m用于土槽车加速,试验条件如图10b所示。

图10 土槽试验设备与条件

Fig.10 Soil groove test equipment and conditions

圆盘挂接于土槽车后方,随着土槽车前进被动回转从而对秸秆进行切断,与此同时土槽车数据采集系统实时读取圆盘受力。为定量精确化分析前角对于试验指标影响,秸秆选用台架试验所采集的同一批次秸秆,选取平均直径在20 mm左右,且形状规则的秸秆进行定向均匀铺放,秸秆铺放间距为20 cm,秸秆铺放数量为25根。

调节圆盘入土深度为50 mm,结合免耕播种需要,选取作业速度1.5 m/s进行3次重复试验,探究锯齿前角对秸秆切割力和切断效果的影响。

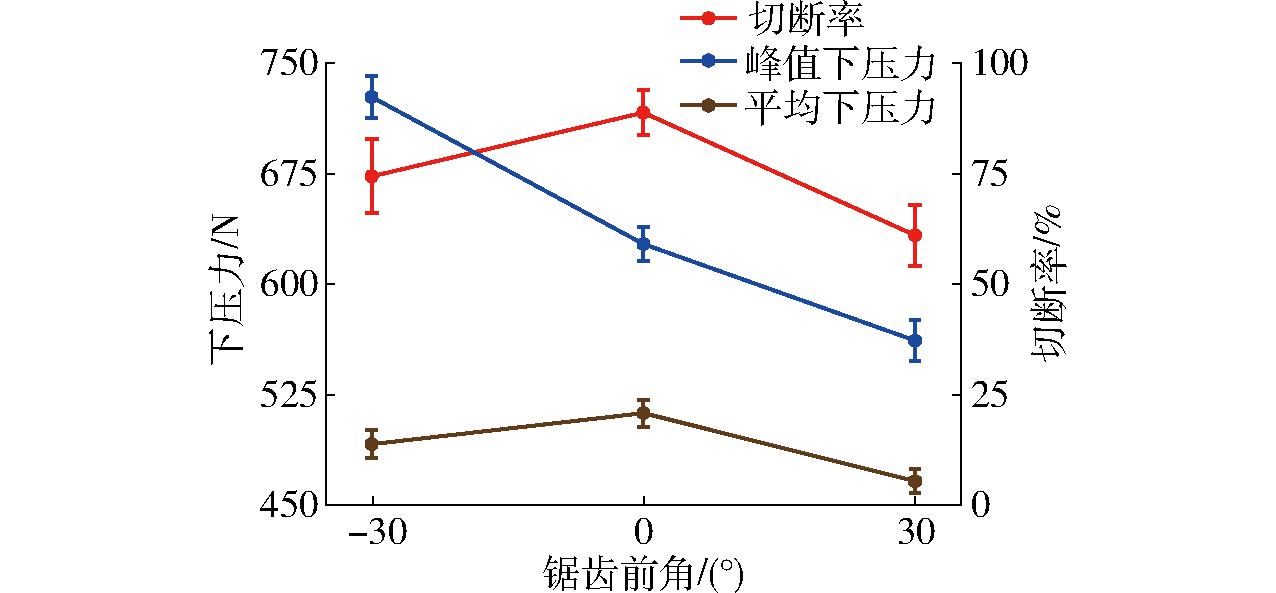

1.4.3 土槽试验结果与分析

通过土槽试验平台读取作业数据、采集秸秆切断率,得到试验结果如图11所示,随着前角增加,峰值下压力和平均下压力逐渐降低,当前角处于30°时平均峰值下压力611.1 N,平均下压力466.51 N;秸秆切断率随着前角增大先增加后降低,在前角0°时具有最高切断率88.00%。故由试验结果可知,锯齿前角在作业过程中对于不同因素均有显著影响。

图11 土槽试验结果

Fig.11 Soil groove test data

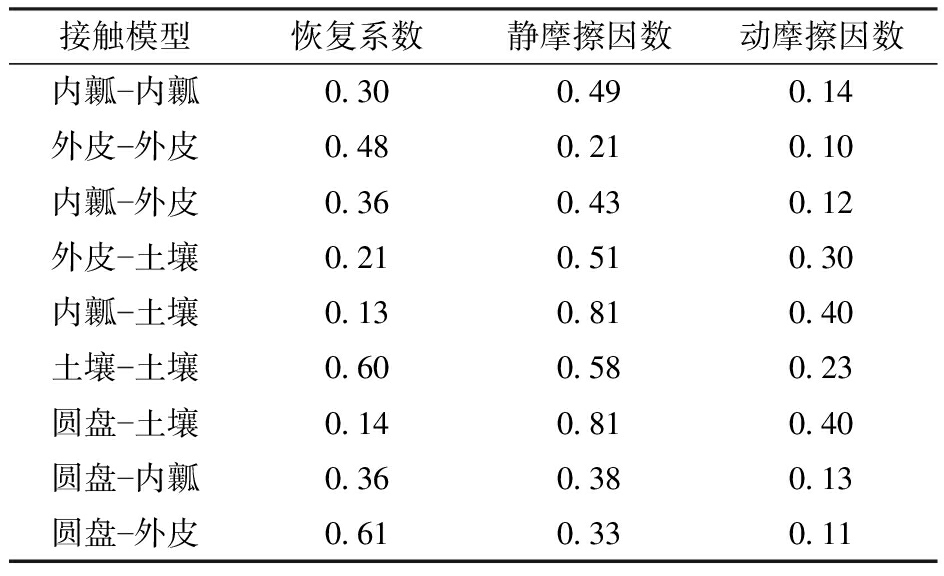

2.1.1 离散元试验模型与参数

为进一步探究锯齿-秸秆-土壤互作过程,分析滑切特性下的锯齿切割机理,开展离散元仿真试验,建立“锯齿圆盘-柔性秸秆-土壤”离散元仿真模型,颗粒选用Bonding V2力学模型。圆盘材质选用65Mn钢,查阅文献[27-29],设置圆盘泊松比、密度和剪切模量分别为0.36、7 830 kg/m3、7.27×1010 Pa;设置秸秆外皮泊松比、密度和剪切模量分别为0.40、1 060 kg/m3、9.13×106 Pa;设置秸秆内瓤泊松比、密度和剪切模量分别为0.30、1 570 kg/m3、3.87×108 Pa;设置土壤泊松比、密度和剪切模量分别为0.35、2 500 kg/m3、1.00×106 Pa。

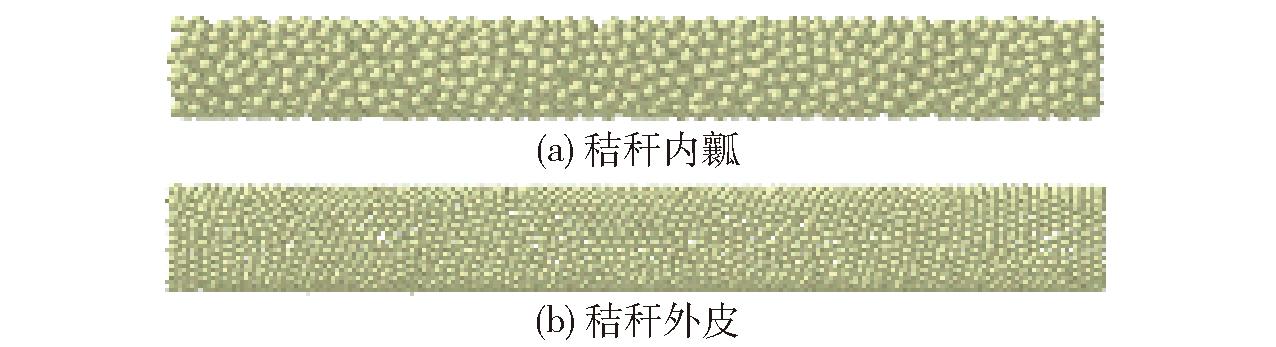

土壤采用颗粒床形式生成,土壤颗粒半径为5 mm,接触半径5.5 mm。玉米秸秆通过颗粒静态填充生成,内瓤直径为16 mm,外皮直径20 mm。内瓤半径1.5 mm,接触半径1.8 mm,外皮半径1 mm,接触半径1.2 mm。秸秆定向铺放25根。秸秆模型如图12所示,接触模型参数如表2所示,查阅文献[30-33],粘结键参数如表3所示,秸秆-土壤-圆盘离散元互作模型如图13所示。

表2 接触模型参数

Tab.2 Contact model parameters

接触模型恢复系数静摩擦因数动摩擦因数内瓤内瓤0.300.490.14外皮外皮0.480.210.10内瓤外皮0.360.430.12外皮土壤0.210.510.30内瓤土壤0.130.810.40土壤土壤0.600.580.23圆盘土壤0.140.810.40圆盘内瓤0.360.380.13圆盘外皮0.610.330.11

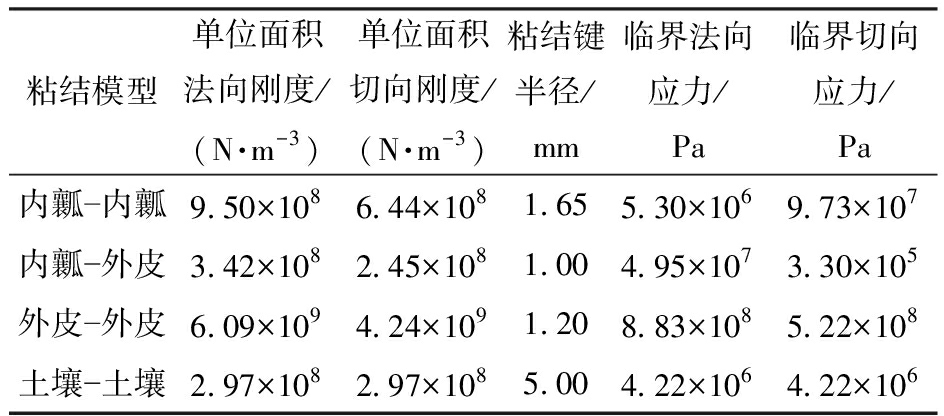

表3 粘结键参数

Tab.3 Bonding parameters

粘结模型单位面积法向刚度/(N·m-3)单位面积切向刚度/(N·m-3)粘结键半径/mm临界法向应力/Pa临界切向应力/Pa内瓤内瓤9.50×1086.44×1081.655.30×1069.73×107内瓤外皮3.42×1082.45×1081.004.95×1073.30×105外皮外皮6.09×1094.24×1091.208.83×1085.22×108土壤土壤2.97×1082.97×1085.004.22×1064.22×106

图12 玉米秸秆模型

Fig.12 Corn straw models

图13 离散元互作模型

Fig.13 Discrete element interaction model

1.土壤 2.秸秆 3.锯齿圆盘

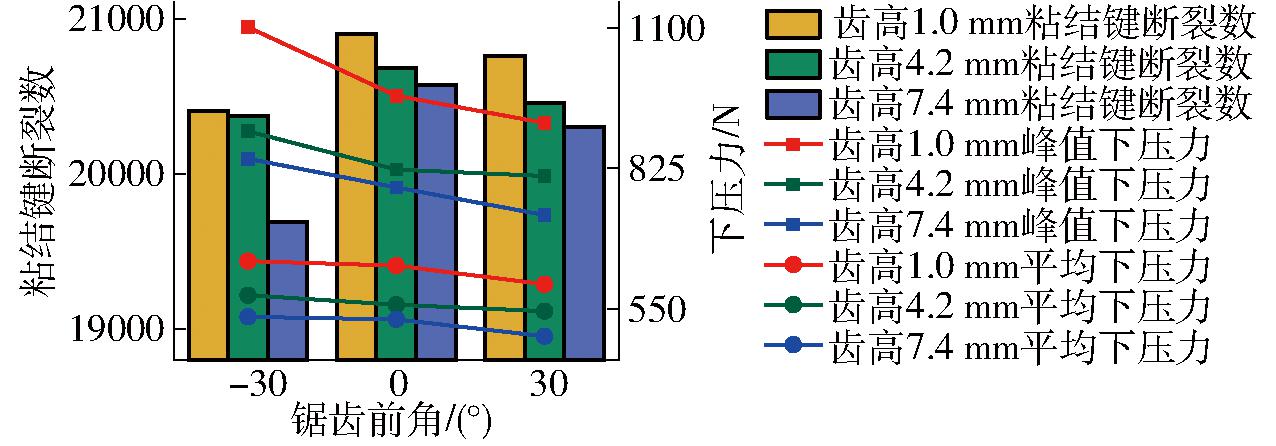

2.1.2 试验结果与分析

结合理论设计及土槽、离散元验证试验,选取圆盘前角分别为-30°、0°、30,齿高分别为1.0、4.2、7.4 mm,作业速度仍为1.5 m/s,以秸秆粘结键断裂数和平均下压力、峰值下压力为指标进行二因素全水平试验,结果如图14所示。以粘结键断裂数为指标,随着前角增加,在相同齿高下,粘结键断裂数均呈先降低后增加趋势,当前角为0°时具有最优切断效果;随着齿高增加,粘结键断裂数逐渐降低,切割效果逐渐下降。当齿高为1 mm,前角为0°时粘结键断裂数为20 901,具有最优切断效果。随着锯齿齿高降低,锯齿齿形较小,具有较好切断效果;同时,随着齿形改变,在一定程度上提高锯齿前角,可有效影响秸秆与锯齿互作过程,从而提高切断效果。

图14 离散元试验结果

Fig.14 Discrete element test result

由图14可知,随着齿高和前角增加,峰值下压力均逐渐降低。当前角为30°、齿高为7.4 mm时,峰值下压力最低,为722.61 N。通过改变前角可有效降低峰值下压力。随着齿高和前角增加,平均下压力降低,当前角为30°、齿高为7.4 mm时,平均下压力最低,为488.28 N;平均下压力与峰值下压力呈同样的分布趋势。

由试验结果可知,锯齿前角和齿高对于秸秆切断效果、平均下压力和峰值下压力均具有较为显著的影响,同时前角和齿高对于不同因素的影响有所不同。

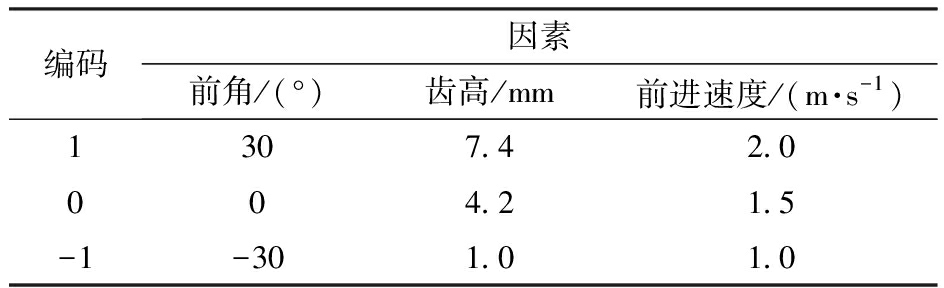

为进一步探究锯齿前角、齿高在不同作业速度下对粘结键断裂数、峰值下压力及平均下压力的影响,并最终确定锯齿结构参数,开展二次回归旋转正交试验,试验因素编码如表4所示。

表4 试验因素编码

Tab.4 Test factors and coding

编码因素前角/(°)齿高/mm前进速度/(m·s-1)1307.42.0004.21.5-1-301.01.0

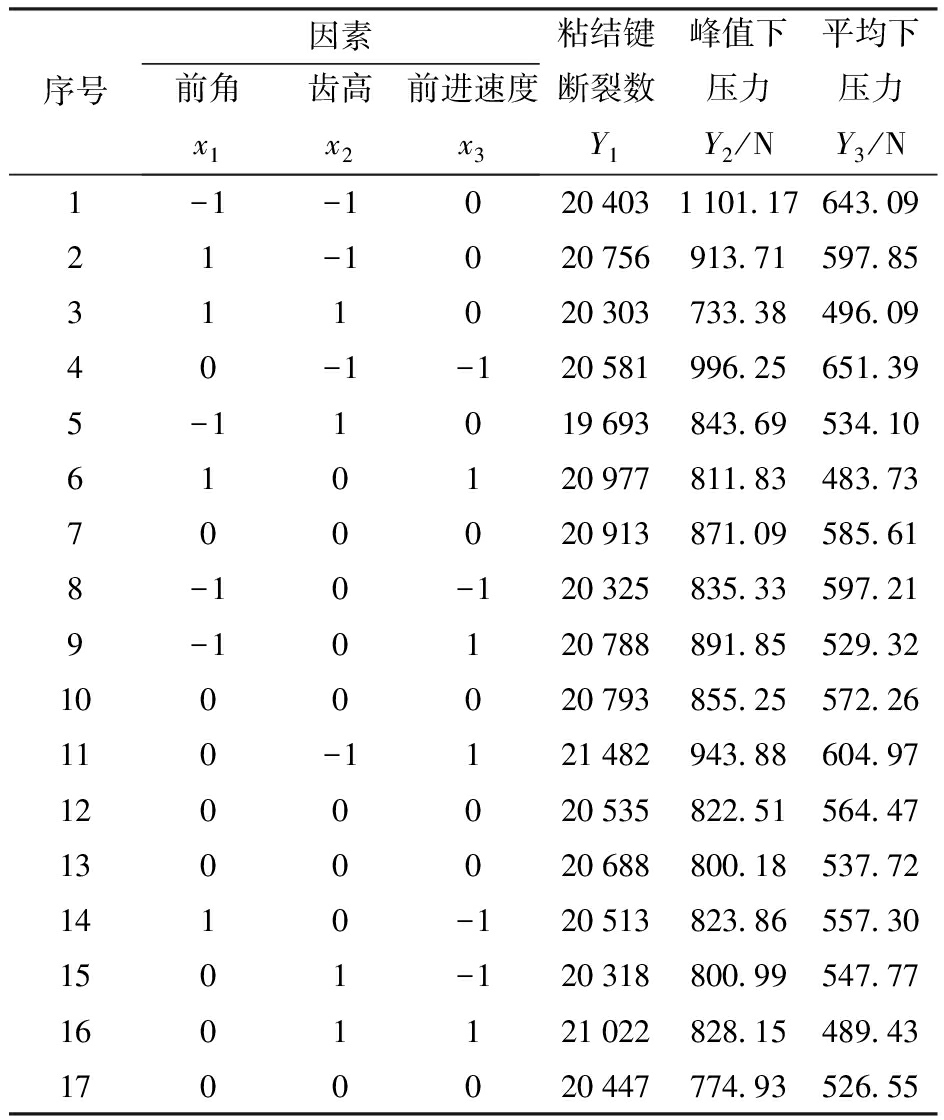

试验结果如表5所示,表中x1、x2、x3为因素编码值。使用Design-Expert将不显著因素归于残差项后进行方差分析,得到粘结键断裂数、均值下压力和峰值下压力方差分析结果如表6所示。

表5 试验结果

Tab.5 Test result

序号因素前角x1齿高x2前进速度x3粘结键断裂数Y1峰值下压力Y2/N平均下压力Y3/N1-1-10204031101.17643.0921-1020756913.71597.85311020303733.38496.0940-1-120581996.25651.395-11019693843.69534.10610120977811.83483.73700020913871.09585.618-10-120325835.33597.219-10120788891.85529.321000020793855.25572.26110-1121482943.88604.971200020535822.51564.471300020688800.18537.721410-120513823.86557.301501-120318800.99547.771601121022828.15489.431700020447774.93526.55

表6 方差分析结果

Tab.6 Analysis of variance

指标方差来源平方和自由度均方FP模型2.11×10654.21×10514.040.0002∗∗x12.24×10512.24×1057.490.0194∗x24.45×10514.45×10514.830.0027∗∗粘结键x38.01×10518.01×10526.740.0003∗∗断裂数x213.75×10513.75×10512.520.0046∗∗x232.94×10512.94×1059.810.0095∗∗残差3.30×105113.00×104失拟项1.88×10572.67×1040.750.6525总和2.43×10616模型1.06×10542.65×10416.76<0.0001∗∗x11.89×10411.89×10411.980.0047∗∗x27.01×10417.01×10444.32<0.0001∗∗峰值下x346.46146.460.030.8668压力 x221.70×10411.70×10410.730.0066∗∗残差1.90×104121.58×103失拟项1.28×10481.61×1031.040.5226总和1.61×10516模型3.42×10431.14×10429.99<0.0001∗∗x13.56×10313.56×1039.350.0092∗∗平均下x22.31×10412.31×10460.71<0.0001∗∗压力 x37.58×10317.58×10319.910.0006∗∗残差4.95×10313380.55失拟项2.54×1039282.400.470.8408总和3.92×10416

注:**表示差异极显著(P<0.01);*表示差异显著(0.01≤P<0.05)。

由表6可知,粘结键断裂数模型极显著,齿高和前进速度对粘结键断裂数影响极显著,前角对粘结键断裂数影响显著,二次项前角和前进速度对粘结键断裂数影响极显著;峰值下压力模型显著,前角和齿高对峰值下压力影响极显著,前进速度对峰值下压力影响不显著,二次项齿高对峰值下压力影响极显著;平均下压力模型极显著,前角、齿高和前进速度对平均下压力影响极显著;失拟项均不显著。

由表5、6得到,粘结键断裂数Y1、峰值下压力Y2和平均下压力Y3的回归方程分别为

Y1=20 636+167.5x1-235.75x2+316.5x3-

![]()

(10)

(11)

Y3=559.93-21.09x1-53.74x2-30.78x3

(12)

为了获得锯齿圆盘最优作业参数,通过Design-Expert对模型进行优化求解。在具有较好切断效果的同时,峰值下压力和均值下压力均处于较低水平,目标函数为

(13)

得到最优组合参数为:锯齿前角21.3°、齿高6.0 mm、前进速度2.0 m/s,此时粘结键断裂数为21 051.5,峰值下压力为767.05 N,平均下压力为483.73 N。依据此参数进行验证试验,得到试验结果粘结键断裂数21 384,误差1.58%;峰值下压力为788.74 N,误差2.83%;平均下压力为502.77 N,误差3.94%。验证结果表明,回归模型具有较好的一致性。

为测试所设计的锯齿圆盘田间作业性能,2024年9月于内蒙古自治区兴安盟乌兰浩特市顺源农牧机械有限公司——中国农业大学保护性耕作试验田(122°08′56″E,46°04′04″N)开展田间试验。试验条件如图15a所示,为定量分析试验数据,剔除作物根茬对作业过程影响,从而分析圆盘对秸秆作业性能的影响,将采集的秸秆等量随机铺放于地表,试验田长为20 m。试验地土壤质地为黑壤土,0~10 cm土壤含水率为26.83%,10 cm处土壤紧实度为674 kPa,秸秆平均长度为147 cm,秸秆覆盖量为1.97 kg/m2,测得秸秆含水率为67.6%[34],田间试验秸秆与台架、土槽试验所采集秸秆为相同区域、种植模式、品种。

图15 田间试验条件与设备

Fig.15 Field test conditions and equipment

1.测控仪表 2.挂接装置 3.锯齿圆盘 4.螺杆式测力传感器

试验以秸秆切断率、平均载荷及峰值载荷为指标。其中切断率计算式为

(14)

式中 Pq——秸秆切断率,%

ND——测量区域内被切断的秸秆数

NT——测量区内秸秆总数

如图15b所示,装置挂接于2BMQ-4型免耕播种机侧前方,为得到圆盘作业下压力,设计了一种螺杆式测力传感器,将其安装于圆盘中心轴孔以实时得到垂直方向下压力结果,并通过ZN5H型测控仪表读取试验结果,得到作业过程中峰值下压力以及平均下压力。

作业完成后在作业区域选取3个测区,每个测区长度为200 cm,宽度为30 cm。作业后对于测区内完全切断且断口在测区内的秸秆判定为切断,对于没有断口的秸秆判定为未切断。

为保证试验数据稳定性,对试验数据进行平均偏差检验,计算式为

(15)

式中 AD——秸秆切断率平均偏差,%

Pi——第i个测区秸秆切断率,%

Pa——平均秸秆切断率,%

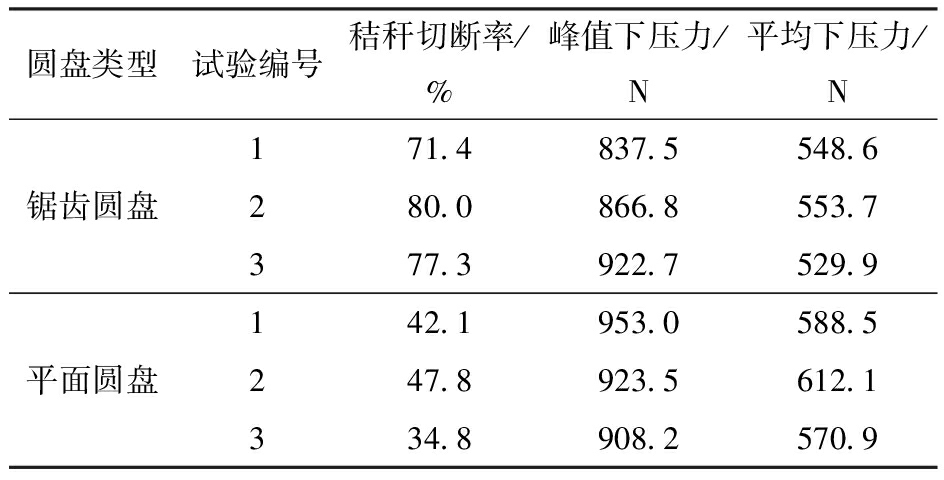

同时选取相同尺寸平面圆盘作为试验对照组,以验证锯齿圆盘作业性能。

由计算可得锯齿圆盘和平面圆盘不同测区间切断率平均偏差分别为4.23%和5.35%,结果表明,样本差异性较低,具有较好的稳定性。田间试验结果如表7所示,每种圆盘分别进行3次重复试验,其中锯齿圆盘秸秆切断率为76.2%,峰值下压力为875.7 N,平均下压力为544.1 N;相较于平面圆盘秸秆切断率提高34.7个百分点,峰值下压力降低5.7%,平均下压力降低7.9%。故由试验结果可知,在相同动态滑切特性下,锯齿圆盘具有较好的作业性能。

表7 田间试验结果

Tab.7 Field test result

圆盘类型试验编号秸秆切断率/%峰值下压力/N平均下压力/N171.4837.5548.6锯齿圆盘280.0866.8553.7377.3922.7529.9142.1953.0588.5平面圆盘247.8923.5612.1334.8908.2570.9

(1)应用动态滑切原理开展锯齿圆盘结构设计,构建了动态滑切角转换模型,通过台架试验探究了在锯齿刀片切割下玉米秸秆滑切特性变化规律,得到了最优动态滑切角为15°~30°。

(2)得到在滑切特性下锯齿结构对于切割过程及力位移曲线的特殊影响,对于其所产生的切割曲线进行分析,假设在最优动态滑切下锯齿结构对于切割过程的影响,并通过土槽试验初步进行验证。

(3)通过构建离散元互作模型,开展二因素全水平试验,分析了在滑切特性下锯齿结构对作业过程的影响规律,通过二次回归旋转正交试验得到了锯齿圆盘最优作业参数:前角21.3°、齿高6.0 mm、前进速度2.0 m/s。

(4)最优参数组合田间试验结果表明,当作业速度2.0 m/s时,锯齿圆盘秸秆切断率为76.2%,峰值下压力为875.7 N,平均下压力为544.1 N,在相同动态滑切特性下,相较于平面圆盘切断率提高34.7个百分点,峰值下压力降低5.7%,平均下压力降低7.9%,具有较好的作业性能。

[1] 何进,李洪文,陈海涛,等.保护性耕作技术与机具研究进展[J].农业机械学报,2018,49(4):1-19.

HE Jin, LI Hongwen, CHEN Haitao, et al. Research progress of conservation tillage technology and machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(4):1-19.(in Chinese)

[2] 高焕文,李问盈,李洪文.中国特色保护性耕作技术[J].农业工程学报,2003,19(3):1-4.

GAO Huanwen, LI Wenying, LI Hongwen. Conservation tillage technology with Chinese characteristrics[J]. Transactions of the CSAE,2003,19(3):1-4.(in Chinese)

[3] 廖庆喜,高焕文,舒彩霞.免耕播种机防堵技术研究现状与发展趋势[J].农业工程学报,2004,20(1):108-112.

LIAO Qingxi, GAO Huanwen, SHU Caixia. Present situations and prospects of anti-blocking technology of no-tillage planter[J]. Transactions of the CSAE,2004,20(1):108-112.(in Chinese)

[4] 张飞,赵明,张宾.我国北方保护性耕作发展中的问题[J].中国农业科技导报,2004,6(3):36-39.

ZHANG Fei, ZHAO Ming, ZHANG Bin. Problem in the development of conservation tillage in North of China[J]. Journal of Agricultural Science and Technology,2004,6(3):36-39.(in Chinese)

[5] 白晓虎.免耕播种机关键部件及其参数化设计方法研究[D].沈阳:沈阳农业大学,2012.

BAI Xiaohu. Study on key parts of no-till planter and parameterization design method[D].Shenyang:Shenyang Agricultural University,2012.(in Chinese)

[6] 赵佳乐,贾洪雷,郭明卓,等.免耕播种机有支撑滚切式防堵装置设计与试验[J].农业工程学报,2014,30(10):18-28.

ZHAO Jiale, JIA Honglei, GUO Mingzhuo, et al. Design and experiment of supported roll-cutting anti-blocking mechanism with for no-till planter[J]. Transactions of the CSAE,2014,30(10):18-28.(in Chinese)

[7] 朱惠斌,钱诚,白丽珍,等.正反转动力式玉米切茬防堵装置设计与试验[J].农业工程学报,2022,38(1):1-11.

ZHU Huibin, QIAN Cheng, BAI Lizhen, et al. Design and experiments of active anti-blocking device with forward-reverse rotation[J]. Transactions of the CSAE,2022,38(1):1-11.(in Chinese)

[8] 白晓虎,林静,吕长义,等.免耕播种机圆盘破茬刀工作性能分析与试验[J].农业工程学报,2014,30(15):1-9.

BAI Xiaohu, LIN Jing, LÜ Changyi, et al. Analysis and experiment on working performance of disc coulter for no-tillage seeder[J]. Transactions of the CSAE,2014,30(15):1-9.(in Chinese)

[9] 张喜瑞,何进,李洪文,等.免耕播种机驱动圆盘防堵单元体的设计与试验[J].农业工程学报,2009,25(9):117-121.

ZHANG Xirui, HE Jin, LI Hongwen, et al. Design and experiment on the driving disc of anti-blocking unit for no-tillage planter[J]. Transactions of the CSAE,2009,25(9):117-121.(in Chinese)

[10] 王奇,贾洪雷,朱龙图,等.免耕播种机星齿凹面盘式清秸防堵装置设计与试验[J].农业机械学报,2019,50(2):68-77.

WANG Qi, JIA Honglei, ZHU Longtu, et al. Design and experiment of star-toothed concave disk row cleaners for no-till planter[J]. Transactions of the Chinese Society for Agricultural Machinery,2019,50(2):68-77.(in Chinese)

[11] 刘俊孝,王浩,王庆杰,等.玉米少免耕播种机种带灭茬清理装置设计与试验[J].农业机械学报,2018,49(增刊):132-140.

LIU Junxiao, WANG Hao, WANG Qingjie, et al. Design and experiment of strip cleaning device of no and minimum-tillage corn planter[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(Supp.):132-140.(in Chinese)

[12] 曹鑫鹏,王庆杰,李洪文,等.玉米免耕播种机侧置切刀与拨茬齿盘组合清茬装置研究[J].农业机械学报,2021,52(3):36-44.

CAO Xinpeng, WANG Qingjie, LI Hongwen, et al. Combined row cleaners research with side cutter and stubble clean disk of corn no-till seeder[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(3):36-44.(in Chinese)

[13] 林静,吕洲翼,李宏哲,等.垄作免耕播种机被动式防缠绕破茬清垄装置设计与试验[J].农业机械学报,2023,54(6):19-27,37.

LIN Jing, LÜ Zhouyi, LI Hongzhe, et al. Design and experiment of passive anti-winding stubble breaking and ridge cleaning device for no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(6):19-27,37.(in Chinese)

[14] FIAZ A, DING Weimin, DING Qishuo, et al. Forces and straw cutting performance of double disc furrow opener in no-till paddy soil[J]. Plos One, 2015,10(3):e0119648.

[15] 范旭辉,贾洪雷,张伟汉,等.免耕播种机仿形爪式防堵清茬机构参数分析[J].农业机械学报,2011,42(10):56-60.

FAN Xuhui, JIA Honglei, ZHANG Weihan, et al. Parametric analysis of finger-type anti-blocking residue-cleaner for no-till planting[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(10):56-60.(in Chinese)

[16] 庞声海.关于滑切理论与滑切角的选用[J].华中农学院学报,1982(2):64-69.

PANG Shenghai. On the theory of sliding cutting and the choice of its angle[J]. Journal of Huazhong Agricultural College,1982(2):64-69.(in Chinese)

[17] ZHANG Chunling, CHEN Liqing, XIA Junfang, et al.Effects of blade sliding cutting angle and stalk level on cutting energy of rice stalks[J]. International Journal of Agricultural and Biological Engineering,2019, 12(6):75-81.

[18] 丁为民,彭嵩植.旋耕刀滑切角及滑切角方程的研究[J].农业工程学报,1995,11(4):67-72.

DING Weimin, PENG Songzhi. Research on grass-removing angles and equations of rotary blades[J]. Transactions of the CSAE,1995,11(4):67-72.(in Chinese)

[19] 丁为民,王耀华,彭嵩植.反转旋耕刀滑切角分析与计算[J].农业机械学报,2001,32(6):26-29.

DING Weimin, WANG Yaohua, PENG Songzhi. Calculation and analysis of grass removing angles of up-cut rotary blade[J]. Transactions of the Chinese Society for Agricultural Machinery,2001,32(6):26-29.(in Chinese)

[20] 廖庆喜.免耕播种机防堵与排种装置试验研究[D].北京:中国农业大学,2003.

LIAO Qingxi. Experimental study on anti-blocking and metering mechanism of no-till planter[D].Beijing:China Agricultural University,2003.(in Chinese)

[21] 郭茜.藤茎类秸秆切割机理与性能试验研究[D].镇江:江苏大学,2016.

GUO Qian. Experimental research on the cutting mechanism and performance of rattan straw[D].Zhenjiang:Jiangsu University,2016.(in Chinese)

[22] 宗继尧.树枝破碎机设计与结构分析的研究[D].北京:北京交通大学,2014.

ZONG Jiyao. Twig chipper design and the structure analysis[D]. Beijing:Beijing Jiaotong University,2014.(in Chinese)

[23] 王庆杰,李洪文,何进,等.螺旋刀型垄台清理装置的设计与试验[J].农业工程学报,2010,26(6):109-113.

WANG Qingjie, LI Hongwen, HE Jin, et al. Design and experiment on twist type ridge-clear device[J]. Transactions of the CSAE,2010,26(6):109-113. (in Chinese)

[24] 王超,刘从京,李洪文,等.非对称式大小圆盘开沟装置设计与试验[J].农业工程学报,2018,34(18):28-36.

WANG Chao, LIU Congjing, LI Hongwen, et al. Design and experiment of asymmetric large-small double discs ditching device[J]. Transactions of the CSAE,2018,34(18):28-36.(in Chinese)

[25] 中国农业机械化科学研究院.农业机械设计手册[M].北京:中国农业科学技术出版社,2007.

[26] 董瑞.青贮玉米收获割台切割过程仿真及试验研究[D].长春:吉林大学,2020.

DONG Rui. Simulation and experimental study on cutting process of silage corn harvesting header[D]. Changchun:Jilin University,2020.(in Chinese)

[27] 高振,卢彩云,位旭阳,等.协拨组合式玉米条带秸秆清理装置设计与试验[J].农业机械学报,2023,54(10):68-79.

GAO Zhen, LU Caiyun, WEI Xuyang, et al. Design and experiment of co-stirring combined corn strip straw cleaning device[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(10):68-79.(in Chinese)

[28] 仝振伟,李洪文,卢彩云,等.直注式秸秆捡拾粉碎深埋机设计与试验[J].农业机械学报,2024,55(7):83-95.

TONG Zhenwei, LI Hongwen, LU Caiyun, et al. Design and experiment of direct-injection straw picking and crushing deep burying machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(7):83-95.(in Chinese)

[29] 王宪良,胡红,王庆杰,等.基于离散元的土壤模型参数标定方法[J].农业机械学报,2017,48(12):78-85.

WANG Xianliang, HU Hong, WANG Qingjie, et al. Calibration method of soil contact characteristic parameters based on DEM theory[J]. Transactions of the Chinese Society for Agricultural Machinery,2017,48(12):78-85.(in Chinese)

[30] LIU Lei, WANG Xianliang, ZHANG Xiangcai, et al. Determination and verification of parameters for the discrete element modelling of single disc covering of flexible straw with soil[J]. Biosystems Engineering,2023,233:151-167.

[31] LIU Lei, WANG Xianliang, ZHANG Xiangcai, et al. The impact of ‘T’-shaped furrow opener of no-tillage seeder on straw and soil based on discrete element method[J]. Computers and Electronics in Agriculture,2023,213:108278.

[32] 刘禹辰,张锋伟,宋学锋,等.基于离散元法玉米秸秆双层粘结模型力学特性研究[J].东北农业大学学报,2022,53(1):45-54.

LIU Yuchen, ZHANG Fengwei, SONG Xuefeng, et al. Study on mechanical properties for corn straw of double-layer bonding model based on discrete element method[J]. Journal of Northeast Agricultural University,2022,53(1):45-54.(in Chinese)

[33] 张李娴. 玉米秸秆力学特性的离散元建模方法研究[D].杨凌:西北农林科技大学,2017.

ZHANG Lixian. Research on the discrete element modeling method of corn stalk’s mechanical characteristics[D]. Yangling:Northwest A&F University,2017.(in Chinese)

[34] 雷廷宙,沈胜强,吴创之,等.玉米秸秆干燥特性的试验研究[J].太阳能学报,2005,26(2):224-227.

LEI Tingzhou, SHEN Shengqiang, WU Chuangzhi, et al. Experimental study on the drying characteristics of maize straw[J]. Acta Energiae Solaris Sinicae, 2005,26(2):224-227.(in Chinese)