混流泵因其较大的流量和适中的扬程被广泛应用于农业灌排[1]、工业生产[2]、城市污水处理[3]及区域性调水工程[4]等。然而,由于混流泵内流体的强三维性及瞬时性,其内流态十分复杂,这给混流泵性能的提升带来了极大的挑战。

为克服上述缺点,研究人员针对叶轮机械设计优化进行了大量研究。近年来,随着计算机科学及计算流体力学发展,反问题设计方法因其设计参数少、参数与水力性能联系更紧密及更有可能获得创新性解的优点,得到了越来越多学者的关注[5]。

文献[6-13]在各自的领域内均取得了较好的结果,表明反问题设计在涡轮机械的设计优化中具备较好的先进性。然而,为降低优化复杂度,上述研究在叶轮出口处均采用恒定环量分布,即自由涡设计,以维持叶轮理论扬程基本不变。文献[14-20]指出相比于叶轮出口处环量恒定分布,在叶轮设计中采用变环量分布,即强迫涡和复合涡设计,有利于叶轮性能进一步提升,特别是在反问题设计中,叶轮出口处环量分布可通过影响叶片不同高度处做功能力与轮毂和轮缘处流线方向载荷分布的双重作用影响叶片水力性能。

综上可知,在涡轮机械优化设计中考虑叶轮出口处环量分布是必要的,且相比于自由涡设计,强迫涡设计和复合涡设计更有利于优化结果性能的进一步提升。然而,目前有关不同环量分布对混流泵优化结果影响的研究较少,且在仅有研究中,大多数研究也处于使用环量线性分布,或试错法和穷举法定性研究环量非线性分布对混流泵性能影响的初级阶段,而针对不同环量分布对混流泵参数分析及优化结果影响的系统性研究则尚未见报道。

本文以反问题设计方法为基础,通过联立能量方程、质量方程和径向平衡方程实现叶轮出口处环量分布的参数化控制,然后结合正交试验设计,对比分析不同涡设计对混流泵参数分析及优化结果的影响。

以文献[21]提出的、有效性已在各类涡轮机械的设计优化中得到广泛证明的反问题设计方法为基础。该方法中,流场被分为周期脉动速度和周向平均速度,两者的求解分别由势函数与流函数完成。

由于叶片表面不可穿透,因此,垂直于叶片表面的速度分量为零,则叶片形状满足

(1)

式中 ![]() 周向平均绝对速度轴向分量

周向平均绝对速度轴向分量

![]() 周向平均绝对速度径向分量

周向平均绝对速度径向分量

vzbl、vθbl、vrbl——周期速度轴向、周向、径向分量

ω——旋转角速度

r、z——圆柱坐标系径向、轴向坐标

f——叶片包角

![]() 同向平均速度

同向平均速度

在此基础上,给定轴面投影图、叶片厚度分布、流体性质、轮毂和轮缘处载荷分布及叶片进出口环量分布,即可通过流场与叶片形状迭代计算获取叶片最终形状。

在上述控制方程组下,根据不可压缩势流理论[22]可知,叶片表面压差可由载荷(环量沿轴面流线的偏导数,即∂![]() ∂m)进行快速计算,公式为

∂m)进行快速计算,公式为

(2)

式中 Δp——叶片表面压差

p+——叶片工作面静压

p-——叶片背面静压

ρ——流体密度 B——叶片数

m——轴面流线归一化长度

vm——轴面流速

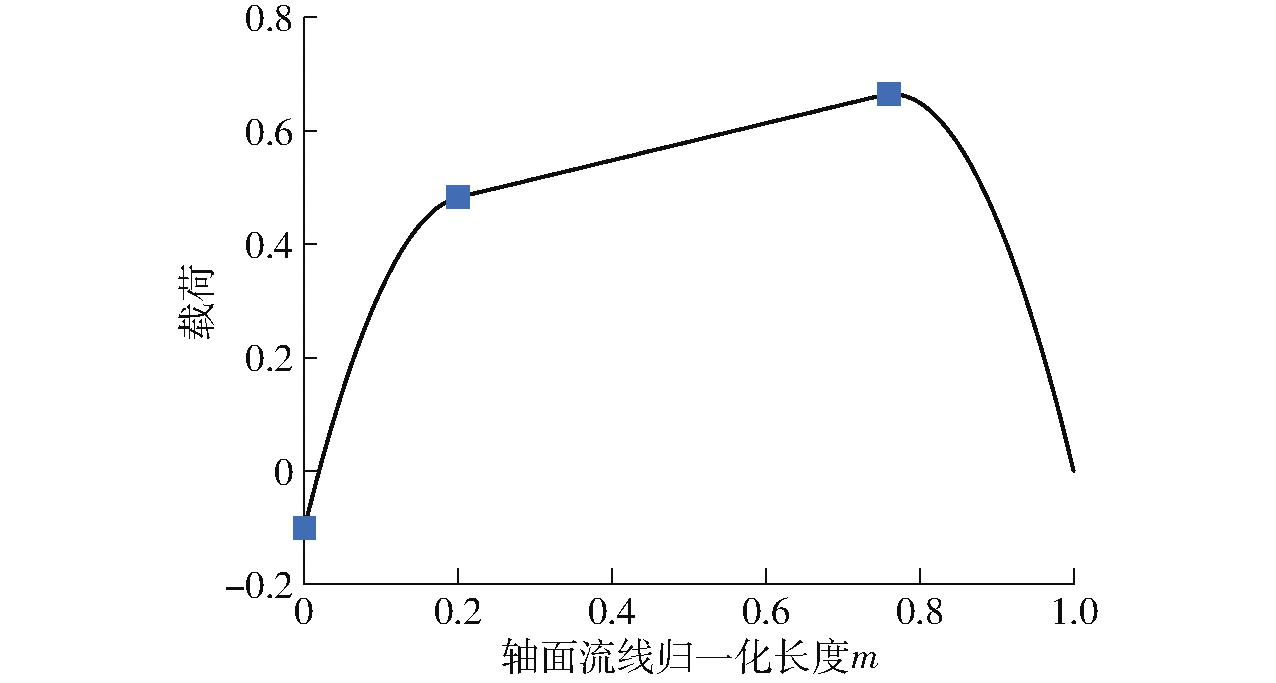

叶片表面载荷分布由如图1所示经典三段式曲线进行控制,令Le为前缘载荷预加载值;P1为第1段抛物线与中间直线交点横坐标所在位置,又称第1控制点;K为中间直线斜率,其值为负值、零和正值分别对应着前载、中载和后载3种加载方式;P2为中间直线与第2段抛物线交点横坐标所在位置,又称第2控制点;分段曲线计算方程为

![]()

![]() (Km+b2)dm+

(Km+b2)dm+![]() (a3m3+b3m2+c3m+d3)dm

(a3m3+b3m2+c3m+d3)dm

(3)

图1 载荷分布

Fig.1 Loading distribution

式中 ΔΓ——进出口环量差,一般而言,为保证叶轮进口无预选假设,叶轮进口处环量值设为零

a1、b1、c1、d1——第1段抛物线待定系数

b2——中间直线待定系数

a3、b3、c3、d3——第2段抛物线待定系数

叶片其余位置处载荷分布由轮毂及轮缘处载荷根据线性插值计算获得。

叶轮出口处环量分布参数化是研究不同涡设计对混流泵叶轮参数分析及性能优化影响的前提。为简化理论推导,参考经典欧拉方程建立过程[23],假定叶轮中流体为理想不可压缩绝热均匀流,流体在叶轮内各绕轴回转面上做轴对称流动且互不干扰。此时,叶轮内流体满足连续性方程

Qdes=![]() 2πvmrdr

2πvmrdr

(4)

式中 Qdes——设计流量

rh、rs——叶轮轮毂、轮缘处半径

能量方程则可表示为

(5)

式中 Hdes——设计扬程

g——重力加速度

径向平衡方程可表示为

(6)

式中 β——叶片倾角 R——曲率半径

由于研究对象为导叶式混流泵,其叶轮结构特点决定了其具有曲率半径较大、切向速度变化率较小及倾角较小等特点[24],因此,式(6)可简化为

(7)

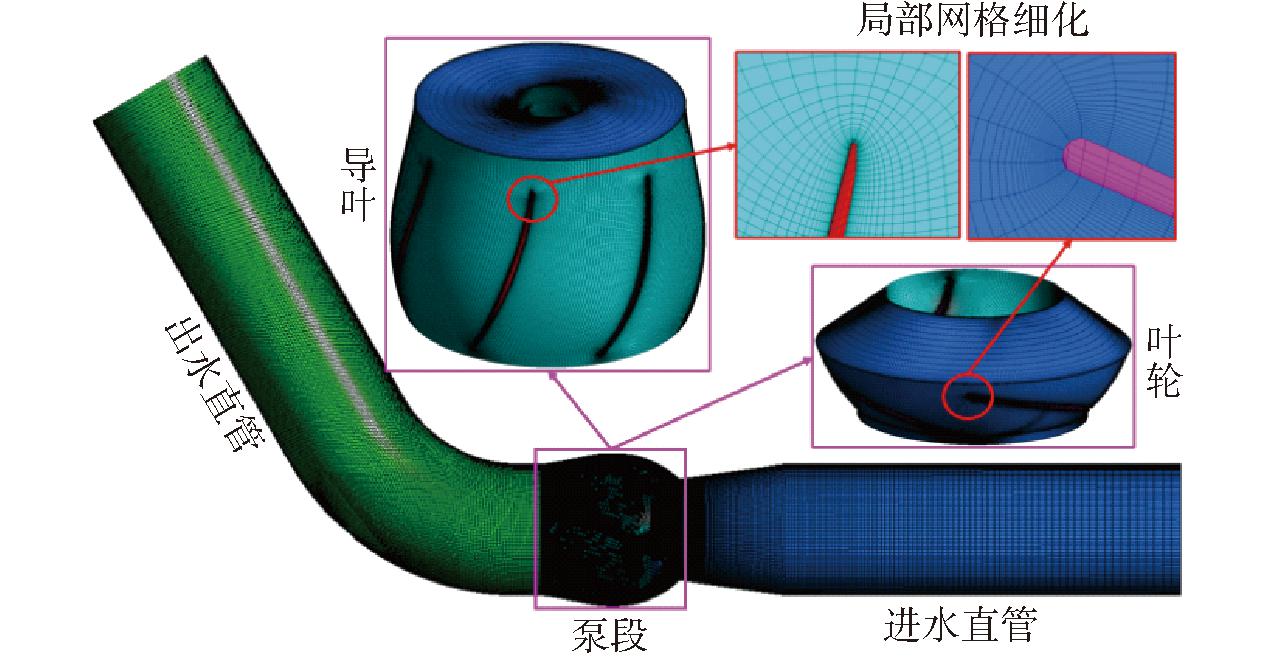

考虑到叶轮出口处环量分布对叶片形状的影响及控制复杂度,采用二阶抛物线对叶轮出口处环量分布进行控制,则环量分布Γ(r)满足

(8)

式中 a、b、c——待定系数

式(4)、(5)、(7)、(8)共同构成了叶轮出口处环量分布参数化控制方程组。

显然,根据a、b和c赋值的不同,存在以下3种环量分布形式:

情况1:当a=b=0且c≠0时,环量为恒定分布,对应着自由涡设计。此时,方程数与未知数均为4,故可对c值进行直接计算。

情况2:当a=0且b≠0时,环量为线性分布,对应着强迫涡设计。此时,未知数比方程数多1个,可引入方程

(9)

式中 vhr——r=0处环量,即轮毂处环量

vh——轮缘处切向速度

对方程组进行封闭。

情况3:当a≠0时,环量为非线性分布,对应着复合涡设计。此时,未知数比方程数多2个,可通过在式(9)的基础上额外引入方程

(10)

式中 vsr——r=1处环量,即轮缘处环量

vs——轮缘处切向速度

对方程组进行封闭。

上述方程共同构成了反问题设计叶轮出口处环量控制方程组,在此基础上给定vhr及vsr,即可确定a、b和c的数值,实现复合涡参数化。

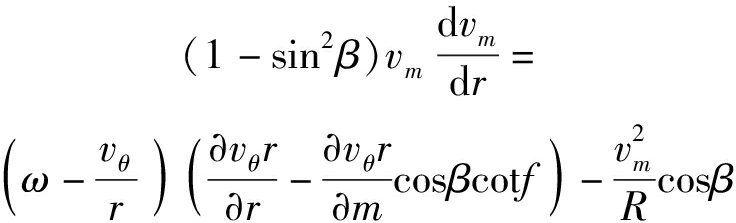

由于情况2可看做情况3的特例,为节约篇幅,本文重点对情况1所对应的自由涡设计和情况3所对应的复合涡设计下混流泵叶轮参数分析及性能优化进行对比。图2为自由涡和复合涡设计下叶轮出口处环量分布示意图,图中,横坐标为由叶轮出口处环量rsvs作无量纲处理后环量值,纵坐标为归一化叶轮出口翼展方向距离,且0表示轮毂,1表示轮缘。

图2 不同涡设计下叶轮出口处环量分布对比

Fig.2 Comparison of circulation distribution at impeller outlet under different vortex designs

为使不同涡设计下参数分析及优化结果具有可比性,采用自由涡设计和复合涡设计对同一性能已在南水北调工程中得到广泛验证的导叶式混流泵模型叶轮进行设计优化。该模型(HLB1)比转数为511,设计流量为0.420 7 m3/s,设计扬程为12.66 m,设计转速为1 450 r/min,叶轮叶片数为4,导叶叶片数为7,叶轮半径为0.3 m。

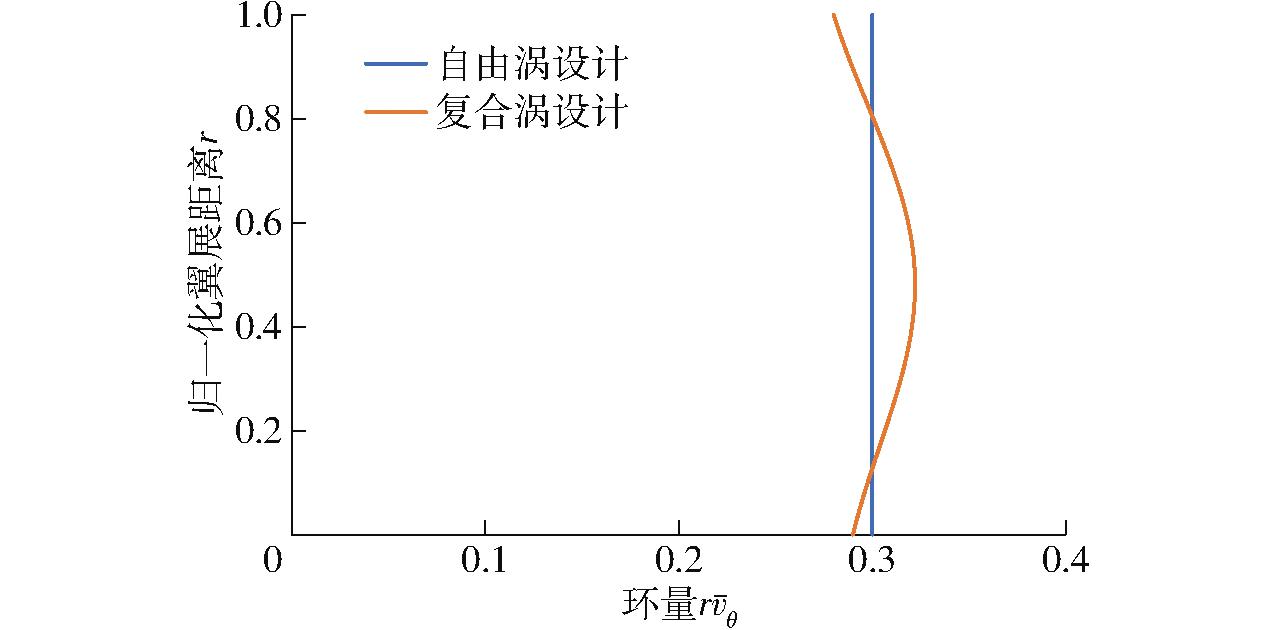

由于结构化网格相比于非结构化网格具有数量及质量可控的优点[25],为便于后续计算模型网格划分及边界条件设置,计算模型被划分为进水管、叶轮、导叶和出水管4部分,其中,进水管和出水管网格划分由计算流体力学领域专业网格划分软件ICEM采用O形拓扑结构完成,而叶轮及导叶网格划分由涡轮机械领域专业网格划分软件Turbogrid采用C形和Y形拓扑结构完成(图3)。

图3 网格划分

Fig.3 Grid division

为最大化节约计算资源并消除网格数对计算结果的不利影响,采用美国机械工程师协会(ASME)推荐的Richardson外推法[26]进行网格无关性分析。本文共设计3种网格数方案W1、W2和W3,对应网格数分别为4.6×106、2.36×106和1.15×106,相邻方案间网格细化因子为1.25,大于规范要求(1.2),满足网格数设置要求。W1、W2和W3对应的设计工况处效率分别为85.11%、84.25%和83.82%。此时效率外推值为85.80%,则网格收敛因子为1%,表明网格收敛;而近似相对误差和外推相对误差分别为1%和0.81%,均较小。因此,采用方案W1对计算模型进行网格划分可行,此时总网格数为4.6×106,进水管、出水管、叶轮和导叶网格数分别为8.3×105、9.5×105、1.4×106和1.42×106。

所有计算均由软件ANSYS-CFX完成。湍流模型选用兼具k-ω模型和k-ε模型优点的SST k-ω模型;收敛标准设为10-5;迭代步数设为1 000。壁面处设为光滑无滑移,且启动自动壁面函数。叶轮设为旋转域,转速为1 450 r/min;旋转域与固定域间的数据传递采用冻结转子交界面;固定域与固定域间的数据传递采用普通交界面。进口采用质量流量边界条件,湍流强度设为中等(即5%);出口采用开放出口边界条件以贴合试验允许回流产生,参考压力设为101 325 Pa。

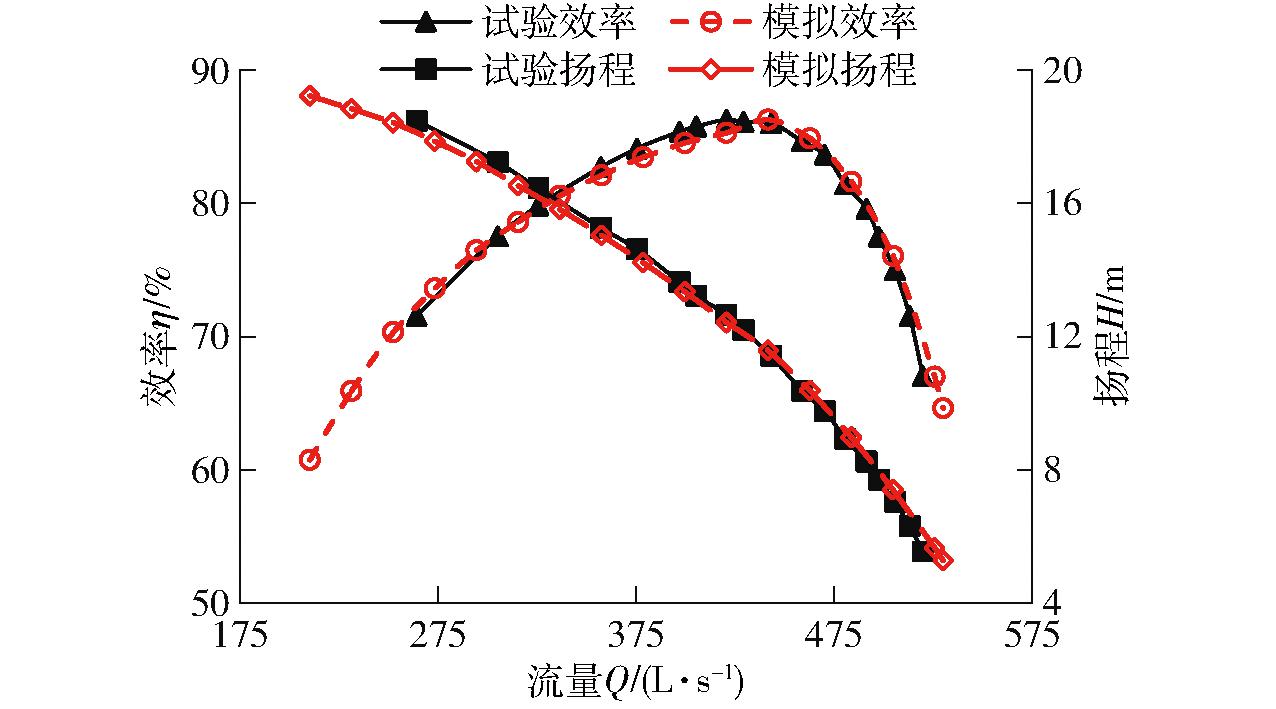

采用2.2节网格划分及2.3节计算设置对2.1节所述原始模型进行计算,并将计算结果与南水北调天津同台测试公开数据[27]进行对比(试验中已扣除全部空载损失,即密封、转子摩擦和轴承摩擦等各类机械摩擦损失),结果如图4所示。由图4可知,在混流泵常用流量范围内,模拟值和纯试验值具有较好的一致性,且两者最大误差不超过5%,但在部分小流量工况下存在模拟值小于纯试验值,文献[28-30]指出该现象主要与小流量工况下湍流的过度预测有关。因此,本文所用数值模拟是可靠的。

图4 试验验证结果

Fig.4 Experimental verification result

为全面探索不同涡设计对不同工况下混流泵参数分析的影响,工况0.8Qdes、Qdes和1.2Qdes处效率在被作为优化目标,设计工况处扬程Hdes被作为约束条件,以全面兼顾小流量、设计流量和大流量工况。

由第1节可知,轮毂及轮缘处载荷由Leh、P1h、Kh、P2h、Les、P1s、Ks和P2s共同控制(下标h和s分别表示轮毂及轮缘),因此,上述参数均被作为设计参数。相比于自由涡设计,由于复合涡设计中额外引入设计参数rvh和rvs对叶轮出口处环量分布进行控制,因此,在复合涡设计中,参数rvh和rvs也被作为设计参数。文献[31]指出叶轮出口倾角控制参数St对混流泵性能也具有较大影响,因此,参数St也被选为设计参数。

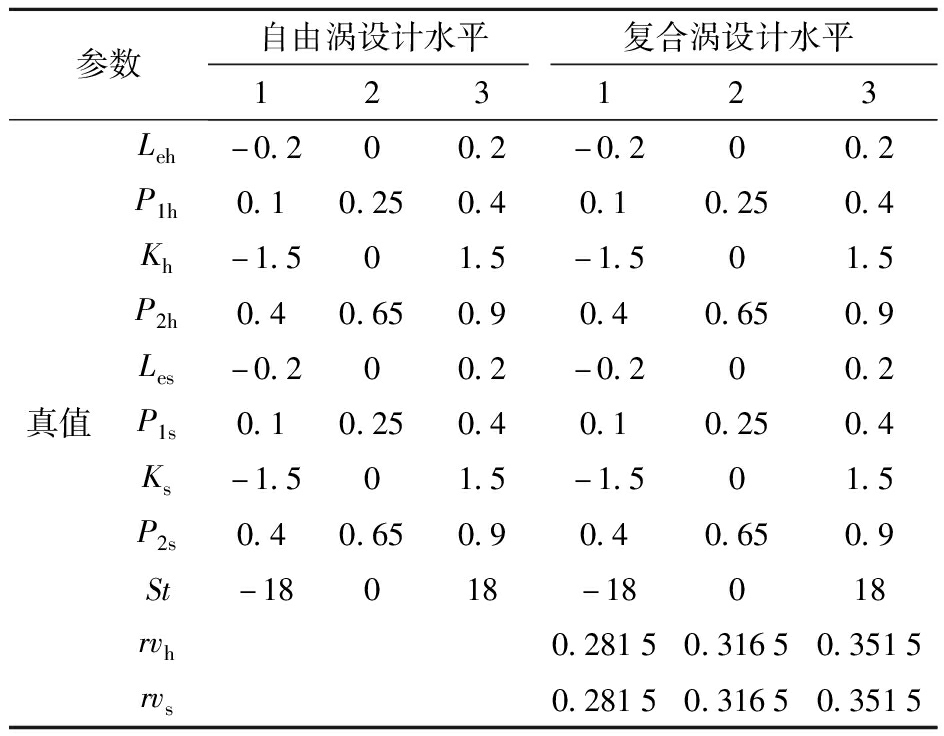

为评估随机误差对正交试验设计的影响,在自由涡设计和复合涡设计中均引入一空白列KB,故自由涡设计中设计参数总个数为10,而复合涡设计中设计参数总个数则为12。为降低计算量,并能够反映优化目标随设计参数水平的变化趋势,参数水平均被设为3。因此,在两种涡设计下均采用L27(312)标准正交表进行正交试验的构建,且自由涡设计仅取其前10列。表1为自由涡设计和复合涡设计下设计参数水平及其真值对应关系,其中,为避免叶片前缘过于扭曲,Le取-0.2~0.2;为壁面叶片出现负功区,K值不宜过大,取-1.5~1.5;P1和P2根据课题组设计经验以使效率最大化而定,取为0.1~0.4和0.4~0.9;rv根据叶轮理论扬程而定,取0.281 5~0.351 5。

表1 参数水平及其真值对应关系

Tab.1 Correspondence between parameter levels and values

参数自由涡设计水平复合涡设计水平123123真值LehP1hKhP2hLesP1sKsP2sStrvhrvs-0.200.20.10.250.4-1.501.50.40.650.9-0.200.20.10.250.4-1.501.50.40.650.9-18018-0.200.20.10.250.4-1.501.50.40.650.9-0.200.20.10.250.4-1.501.50.40.650.9-180180.28150.31650.35150.28150.31650.3515

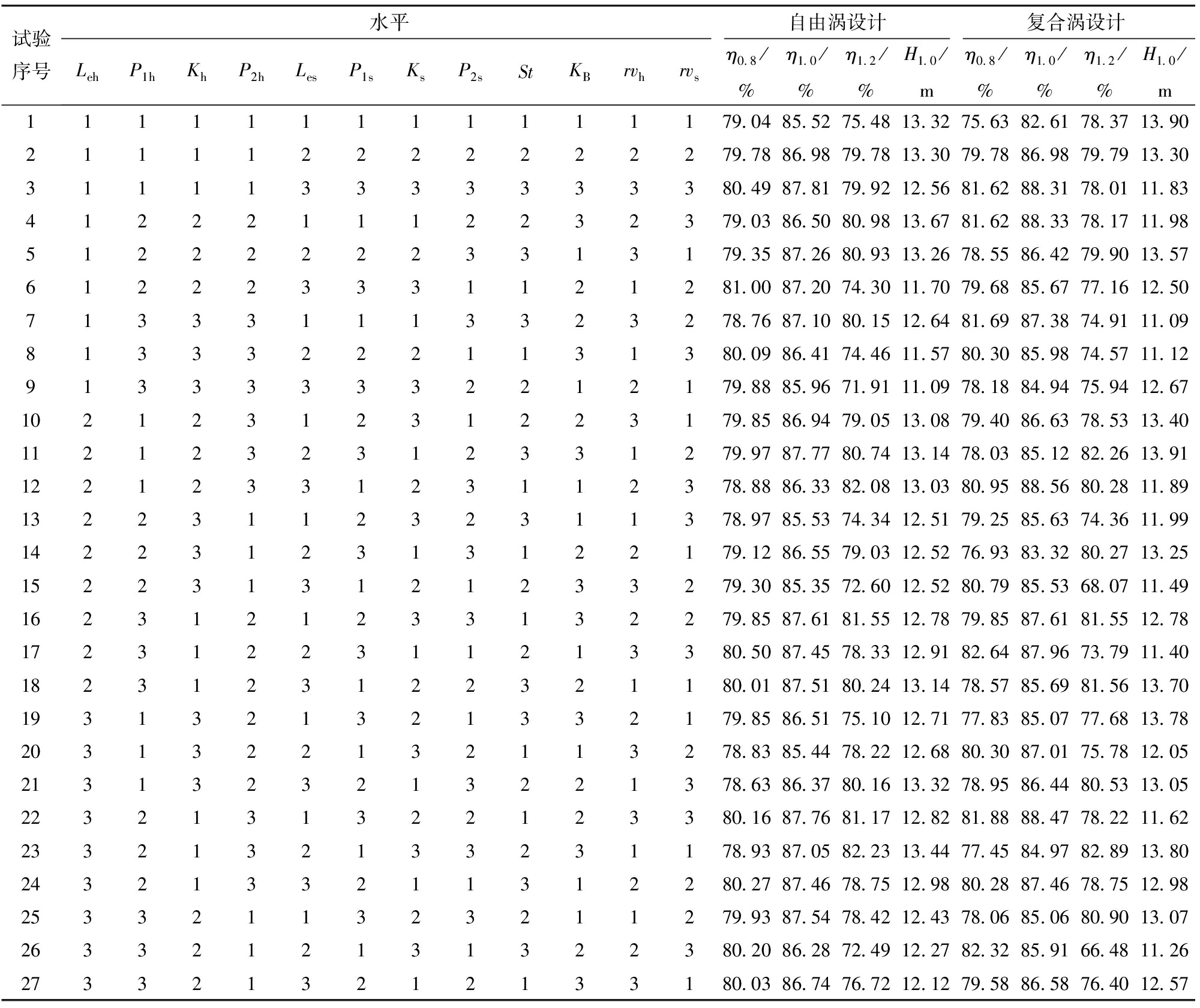

表2为自由涡和复合涡设计下正交表中不同模型优化目标及约束条件计算结果。由表2可知,自由涡设计中,0.8Qdes工况处效率最小值为78.63%,最大值为81%;Qdes工况处效率最小值为85.35%,最大值为87.81%;1.2Qdes工况处效率最小值为71.91%,最大值为82.23%;此外,Qdes工况处扬程最小值为11.09 m,最大值为13.67 m,变化范围为2.58 m。在复合涡设计中,0.8Qdes工况处效率最小值为75.63%,最大值为82.64%;Qdes工况处效率最小值为82.61%,最大值为88.56%;1.2Qdes工况处效率最小值为66.78%,最大值为82.89%;Qdes工况处扬程最小值为11.09 m,最大值为13.9 m,变化范围为2.81 m。通过对比可知两种涡设计下优化目标及约束条件均随模型设计参数的变化出现了较大的变化,且复合涡设计相比于自由涡设计具有更高的优化上限,而扬程波动增加值则较小。因此,在混流泵优化设计中考虑叶轮出口处环量分布形式更有可能获得超出现有设计的创新型解。

表2 不同涡设计下正交试验安排与结果

Tab.2 Arrangement and results of orthogonal experiments under different vortex designs

试验序号水平自由涡设计复合涡设计LehP1hKhP2hLesP1sKsP2sStKBrvhrvsη0.8/%η1.0/%η1.2/%H1.0/mη0.8/%η1.0/%η1.2/%H1.0/m111111111111179.0485.5275.4813.3275.6382.6178.3713.90211112222222279.7886.9879.7813.3079.7886.9879.7913.30311113333333380.4987.8179.9212.5681.6288.3178.0111.83412221112232379.0386.5080.9813.6781.6288.3378.1711.98512222223313179.3587.2680.9313.2678.5586.4279.9013.57612223331121281.0087.2074.3011.7079.6885.6777.1612.50713331113323278.7687.1080.1512.6481.6987.3874.9111.09813332221131380.0986.4174.4611.5780.3085.9874.5711.12913333332212179.8885.9671.9111.0978.1884.9475.9412.671021231231223179.8586.9479.0513.0879.4086.6378.5313.401121232312331279.9787.7780.7413.1478.0385.1282.2613.911221233123112378.8886.3382.0813.0380.9588.5680.2811.891322311232311378.9785.5374.3412.5179.2585.6374.3611.991422312313122179.1286.5579.0312.5276.9383.3280.2713.251522313121233279.3085.3572.6012.5280.7985.5368.0711.491623121233132279.8587.6181.5512.7879.8587.6181.5512.781723122311213380.5087.4578.3312.9182.6487.9673.7911.401823123122321180.0187.5180.2413.1478.5785.6981.5613.701931321321332179.8586.5175.1012.7177.8385.0777.6813.782031322132113278.8385.4478.2212.6880.3087.0175.7812.052131323213221378.6386.3780.1613.3278.9586.4480.5313.052232131322123380.1687.7681.1712.8281.8888.4778.2211.622332132133231178.9387.0582.2313.4477.4584.9782.8913.802432133211312280.2787.4678.7512.9880.2887.4678.7512.982533211323211279.9387.5478.4212.4378.0685.0680.9013.072633212131322380.2086.2872.4912.2782.3285.9166.4811.262733213212133180.0386.7476.7212.1279.5886.5876.4012.57

极差分析因其操作简单、结果直观易于理解的优点,被广泛应用于正交试验计算结果的参数分析[32]。采用极差分析对表2中数据进行计算,结果如表3所示。由表3可知,对0.8Qdes工况处效率而言,自由涡设计中各设计参数排秩从大到小依次为:P2s、Les、Kh、P2h、P1s、Ks、St、P1h、KB、Leh,复合涡设计中各设计参数排秩从大到小依次为:rvs、rvh、P2h、KB、Les、P2s、Leh、Kh、P1s、St、Ks、P1h;对Qdes工况处效率而言,自由涡设计中各设计参数排秩从大到小依次为:Kh、P2s、Les、Leh、St、P2h、KB、Ks、P1s、P1h,复合涡设计中各设计参数排秩从大到小依次为:rvs、rvh、Leh、Kh、Les、P2s、P1s、Ks、KB、P2h、St、P1h;对1.2Qdes工况处效率而言,自由涡设计中各设计参数排秩从大到小依次为:Les、Kh、Leh、Ks、P2h、P1h、P1s、P2s、KB、St,复合涡设计中各设计参数排秩从大到小依次为:Les、Kh、rvh、rvs、P2h、Leh、P2s、Ks、St、P1s、P1h、KB;对Qdes工况处扬程而言,自由涡设计中各设计参数排秩从大到小依次为:P2h、Kh、P2s、Ks、P1s、St、Les、Leh、P1h、KB,复合涡设计中各设计参数排秩从大到小依次为:rvs、P2h、rvh、Kh、P2s、Leh、Les、St、Ks、P1h、P1s、KB。

表3 不同涡设计下极差分析结果

Tab.3 Range analysis results under different vortex designs

设计类型目标参数极差分析LehP1hKhP2hLesP1sKsP2sStKBrvhrvsK179.6579.7179.8979.4880.0179.4979.4879.2279.6779.62K279.6779.6079.8079.5779.6379.6479.7179.6579.5379.65η0.8K379.6479.6579.2779.9179.3279.8379.7880.1079.7679.69R0.030.110.620.440.690.340.290.880.230.08排秩10834256179K186.5286.7887.2886.6786.5786.7886.8386.3486.6286.76K286.8786.7886.9586.7486.6986.8086.8586.8186.6886.69η1.0K386.9886.7986.1386.9687.1186.7886.6887.2187.0686.91R0.460.011.140.290.540.020.170.870.440.22自由涡排秩41016398257设计 K176.5377.5579.7278.9575.6278.4778.9378.2778.1177.82K278.8778.6678.4178.2678.2378.4778.3178.4278.1677.96η1.2K378.9578.1476.2277.1480.5077.4177.1177.6678.0778.57R2.421.113.501.814.881.061.810.760.090.75排秩36251748109K112.6212.5713.0313.0212.5612.8812.9612.9712.5112.73K212.9112.8512.7512.8212.7212.7912.7512.7712.8612.71H1.0K312.6412.7512.4012.3312.8912.5012.4612.4312.8012.73R0.290.280.630.690.320.390.500.540.360.03排秩89217543610K179.3379.6779.7479.1779.8879.4779.4879.9279.4679.3178.4478.01K279.7879.6079.8079.6079.6979.5979.6379.5579.6579.9179.7579.83η0.8K379.7979.6379.3680.1379.3479.8479.7879.4379.7979.6880.7281.06R0.460.070.440.970.540.380.300.490.340.602.283.05排秩712835911610421K185.5586.2986.6786.3085.8786.3186.1386.2286.2086.1885.2485.14K286.6986.2386.4886.2086.5385.9686.4286.6486.3186.2886.4786.43η1.0K386.6186.3385.7086.3586.4586.5886.3085.9986.3386.3987.1487.29R1.140.100.970.150.660.610.280.650.130.211.902.15复合涡排秩312410578611921设计 K175.8577.4279.2179.0274.8278.0878.1676.2878.0777.5679.1879.06K278.4677.8577.7977.5378.0577.3077.8878.2677.6277.4977.6677.68η1.2K378.4877.5175.7976.2379.9277.4176.7478.2577.1077.7375.9676.05R2.630.433.432.795.090.781.421.990.970.243.223.01排秩611251108791234K112.4712.4412.8113.0312.4012.6512.6812.3112.4112.6113.0013.43K212.7812.6512.6412.5812.6412.5812.6412.7512.6912.5312.6312.57H1.0K312.5012.6612.3012.1412.7012.5212.4312.6912.6612.6112.1211.75R0.300.220.510.890.300.130.250.440.280.080.891.68排秩610427119581231

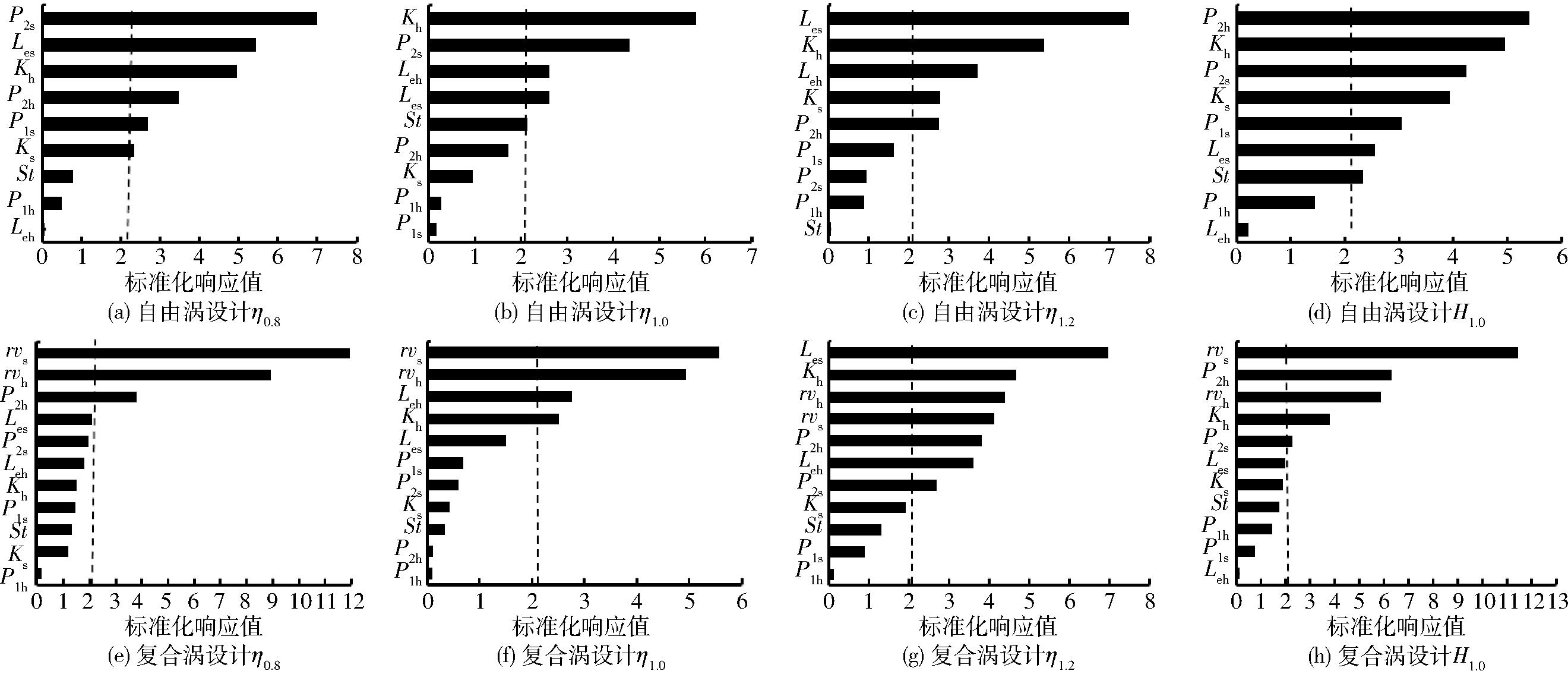

尽管极差分析可以有效确定设计参数对优化目标排秩及优化目标随设计参数水平的变化趋势,但其无法直接指出哪些参数对优化目标具有显著影响,这将引起后续优化中设计参数选择的任意性,进而导致优化工作量上升或优化效果降低。为此,采用T值检验对表2中数据进行回归分析,结果如图5所示。由于T=2.11对应于该参数与优化目标间存在显著关联概率超过95%,因此,选择2.11作为临界值,如图中黑色虚线所示。对0.8Qdes工况处效率而言,参数P2s、Les、Kh、P2h、P1s和Ks均为自由涡设计显著因素,参数rvs、rvh和P2h为复合涡设计显著因素;对Qdes工况处效率而言,参数Kh、P2s、Leh、Les和St均为自由涡设计显著因素,参数rvs、rvh、Leh和Kh为复合涡设计显著因素;对1.2Qdes工况处效率而言,参数Les、Kh、Leh、Ks和P2h均为自由涡设计显著因素,参数Les、Kh、rvh、rvs、P2h、Leh和P2s为复合涡设计显著因素;对Qdes工况处扬程而言,参数P2h、Kh、P2s、Ks、P1s、Les和St均为自由涡设计显著因素,参数rvs、P2h、rvh、Kh和P2s为复合涡设计显著因素。

图5 不同涡设计下T值检验

Fig.5 T-value test under different vortex designs

极差分析与T值检验结果均表明,各设计参数对优化目标和约束条件的排秩随着涡设计的不同均出现了较大不同,且在复合涡设计中,叶轮出口处环量控制参数rvh和rvs对所有优化目标及约束条件均具有显著影响。因此,在混流泵优化设计中,考虑叶轮出口处环量分布是必要的,且在复合涡设计中,各参数选择与传统自由涡设计具有较大的不同。

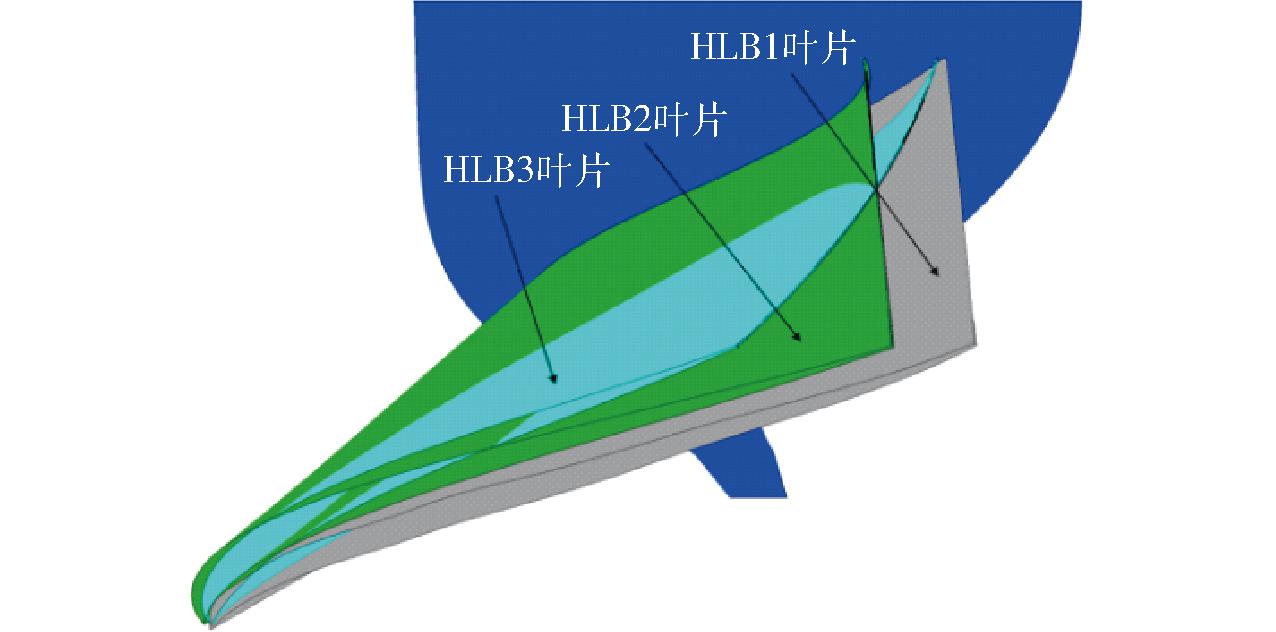

为对比分析不同涡设计对混流泵优化结果的影响,根据前述不同涡设计下参数分析结果,在综合考虑各参数对效率和扬程影响的基础上,分别构建自由涡和复合涡设计优化后模型HLB2和HLB3,其中,模型HLB2参数Leh、P1h、Kh、P2h、Les、P1s、Ks、P2s和St水平分别为3、3、1、3、2、2、2、3和3,模型HLB3中参数Leh、P1h、Kh、P2h、Les、P1s、Ks、P2s、St、rvh和rvs水平分别为3、3、3、3、1、2、2、3、2、3和3。图6为HLB1、HLB2和HLB3叶片形状对比,可以看出三者叶片形状出现了较大区别,特别是叶片中后部。

图6 不同模型叶片形状对比

Fig.6 Comparison of blade shapes of different models

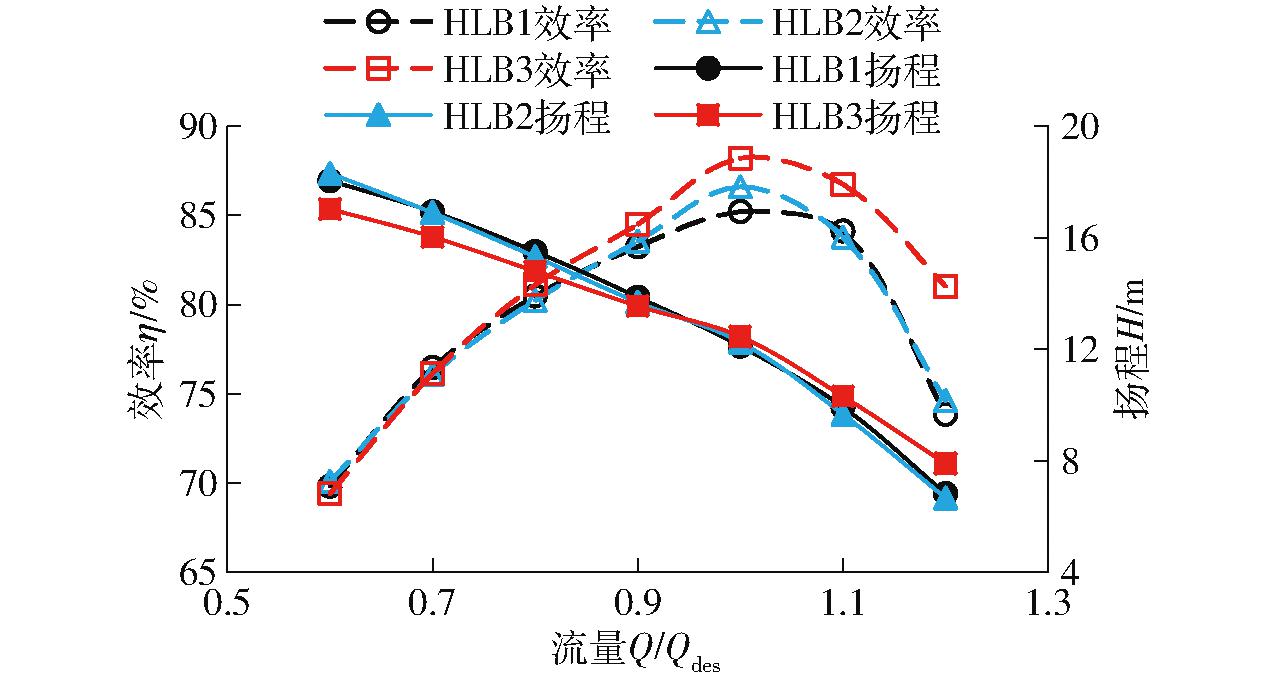

为阐述模型HLB1、HLB2和HLB3性能差异,取三者外特性进行对比分析,结果如图7所示。由图7可知,优化后模型HLB2和HLB3性能相比于原始模型均有所增加。与原始模型HLB1相比,优化后模型HLB2效率略有增大,而模型HLB3效率则显著增加,且两者效率差随着流量的增大而增大;在扬程方面,模型HLB2扬程与模型HLB1扬程基本相同,而模型HLB3扬程在大流量工况下大于模型HLB1,在小流量工况下则小于模型HLB1,且两者间扬程差随着流量偏离设计工况程度的增加而增加。在工况0.8Qdes、Qdes和1.2Qdes处,原始模型HLB1效率分别为80.23%、85.21%和73.84%,优化后模型HLB2效率在HLB1的基础上分别增加0.31、1.63、1.03个百分点,而优化后模型HLB3效率则在HLB1的基础上分别增加1.09、3.51、9.71个百分点。在Qdes工况处,模型HLB1、HLB2、HLB3扬程分别为12.11、12.25、12.44 m,扬程波动均小于3%,满足优化设计要求。

图7 不同模型外特性对比

Fig.7 Comparison of external characteristics of different models

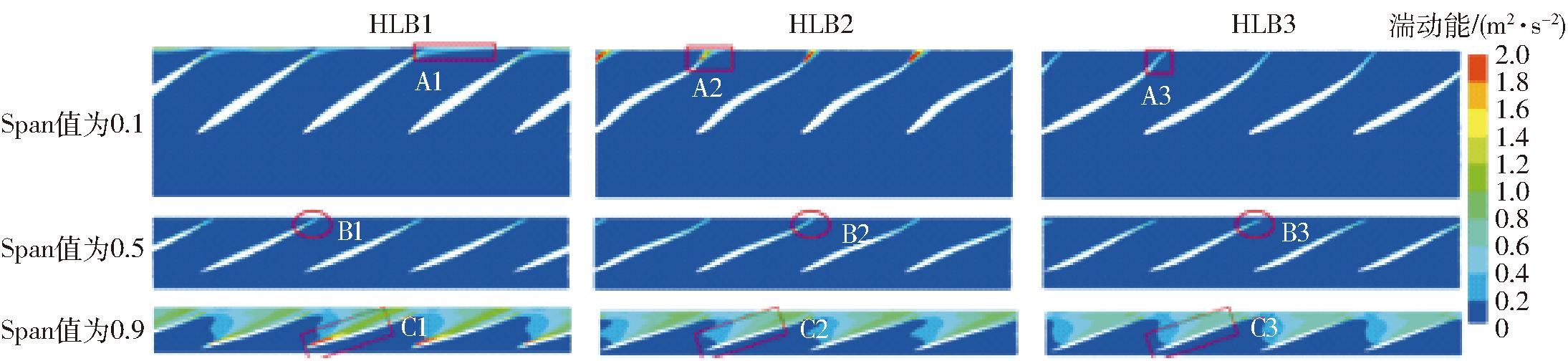

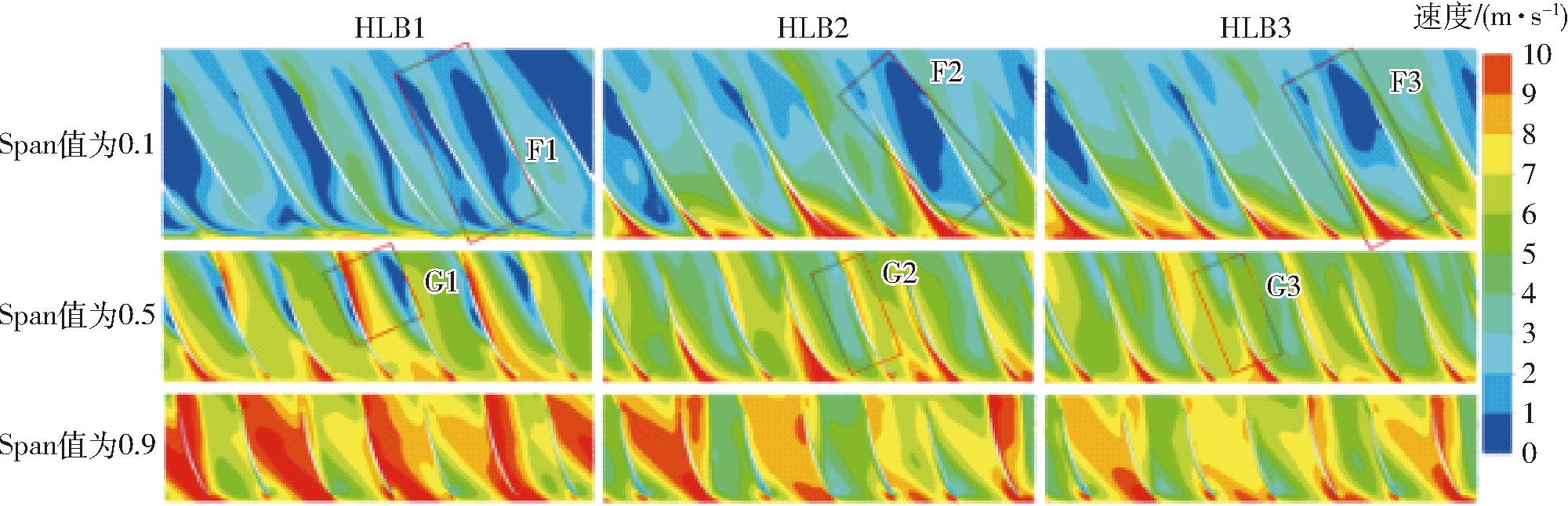

为进一步分析模型HLB1、HLB2和HLB3性能差异产生的根本原因,对三者内部流场进行对比分析。由于叶轮为混流泵核心能量转换部件,其内流场对混流泵性能具有支配作用,故取模型HLB1、HLB2和HLB3叶轮内不同跨度处周向展开图中的湍动能分布进行对比(图8)。在靠近轮毂侧叶片尾缘附近,由于叶片工作面流体与背面流体的混合,模型HLB1、HLB2和HLB3在该区域内均出现了较大的湍动能,但HLB3中湍动能最小,如区域A1、A2和A3所示。跨中处HLB1、HLB2和HLB3内的湍动能则均较小。轮缘附近,模型HLB1于叶片工作面前缘附近出现了较大的湍动能,在叶间通道的中后部,也出现了较为明显的湍动能,如区域C1所示;在HLB2和HLB3的叶片通道中后部可以观察到类似现象,但叶片工作面前缘附近的高湍动能区得到了有效抑制,如区域C2和C3所示。

图8 不同模型叶轮内不同跨度处周向展开图中湍动能分布

Fig.8 Turbulent kinetic energy distribution in circumferential expansion at impeller different spans of different models

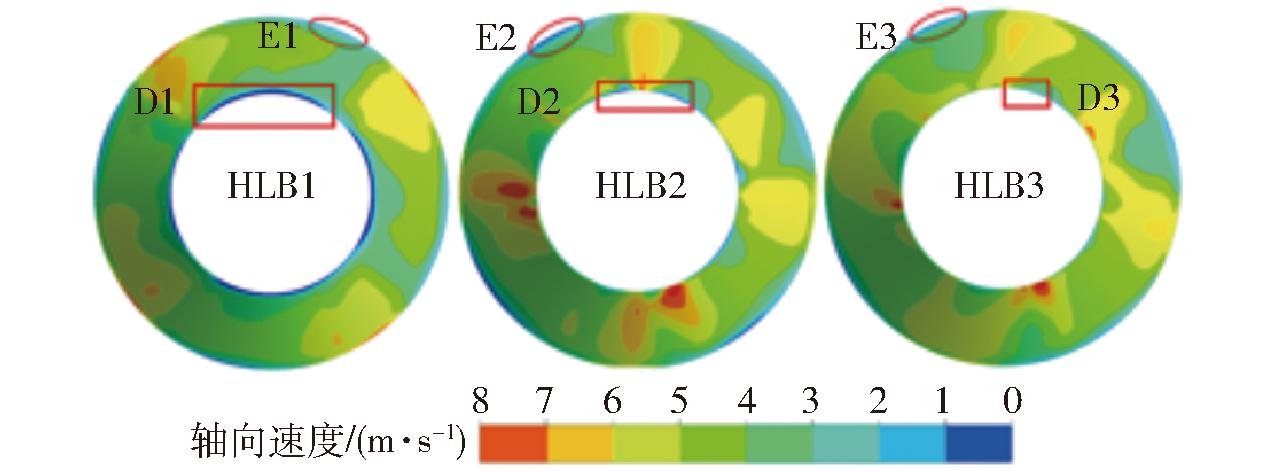

导叶的主要作用为收集从叶轮中流出的流体并将其所蕴含的旋转动能部分转化为压力势能,其性能对混流泵整体性能具有较大影响,且其内流场受叶轮出口处流态的影响。图9为模型HLB1、HLB2和HLB3叶轮出口处轴向速度分布。在HLB1叶轮出口处,存在一覆盖整个轮毂处的回流区D1及一小范围的轮缘处回流区E1;在模型HLB2中,轮毂附近的回流得到了有效抑制,回流区面积显著减小,如区域D2所示,但轮缘附近的回流则无任何改善;在模型HLB3中,轮毂附近的回流区得到了彻底消除,轮缘附近的回流区也几乎被消除。HLB3中叶轮出口处流态的改善主要与该模型设计时轮毂及轮缘处较大的环量所带来的较大叶片做功能力有关。

图9 叶轮出口处轴向速度分布

Fig.9 Impeller outlet axial velocity distribution

图10为模型HLB1、HLB2和HLB3中导叶在跨度为0.1、0.5和0.9时周向展开图中绝对速度云图分布。在轮毂附近,HLB1中存在一几乎布满整个叶间通道的大范围低速回流区,如区域F1所示;在HLB2中,低速回流区得到了有效抑制,仅存在于叶片中后部;而在HLB3中,低速回流区得到了进一步改善,仅存在于叶片后部,如区域F3所示;结合图9可知,上述流场差异的产生主要与叶轮出口处轮毂附近回流的抑制直接相关。在跨中处,HLB1于叶片后部仍存在一小面积的低速回流区(区域G1),而在HLB2和HLB3中,该部分回流得到了有效消除,如区域G2和G3所示。轮缘附近,HLB2和HLB3相比于HLB1则具有更为均匀的流场分布。

图10 导叶内不同跨度处周向展开图中绝对速度云图分布

Fig.10 Absolute velocity cloud map distribution in circumferential expansion at guide vane different spans

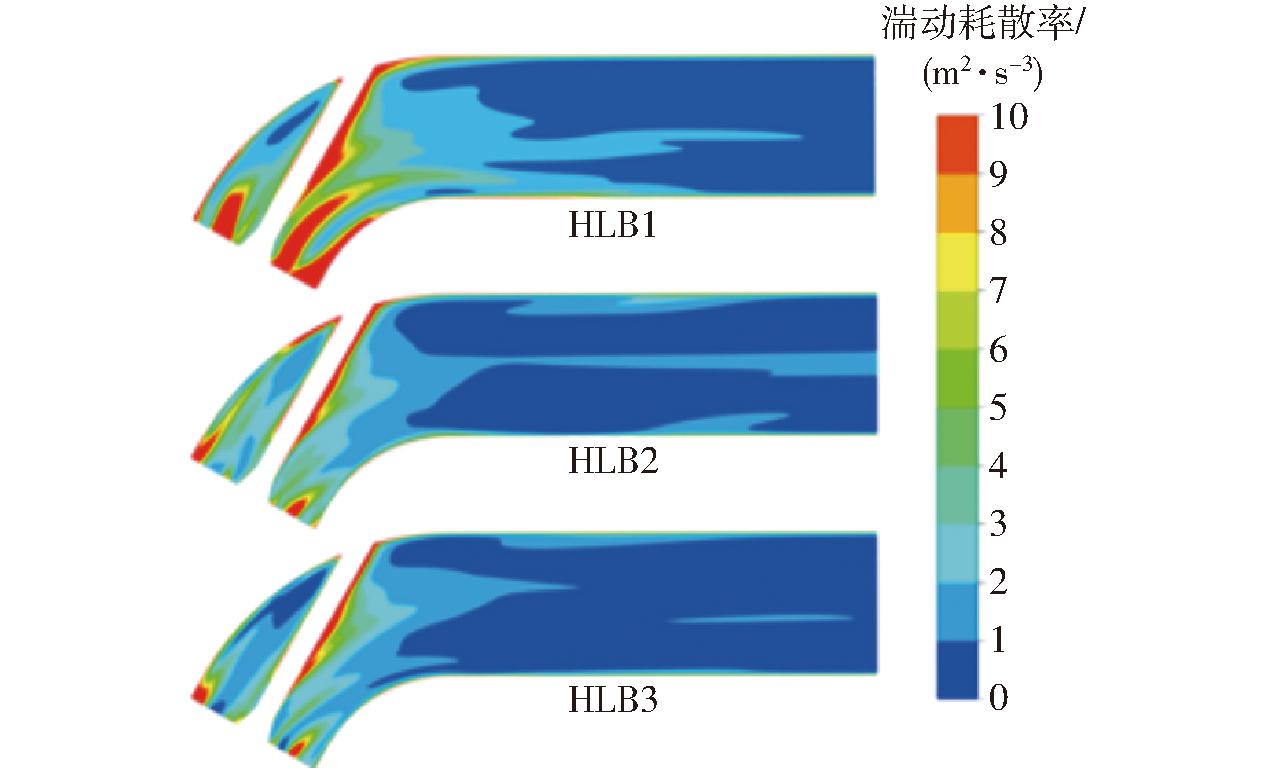

湍动耗散率表示粘性作用下湍动动能转化为内能的速率,其可在一定程度上表征水泵内能量损失。图11为不同模型出水管内湍动耗散率分布云图。在HLB1中,出水管入口处及轴面附近均出现了较大的湍动耗散率,在优化后HLB2和HLB3中,入口处及轴面附近的湍动耗散率均得到了显著改善,特别是在HLB3中。这主要与HLB2和HLB3中导叶内更为均匀的流场分布有关。

图11 出水管内湍动耗散率分布

Fig.11 Distribution of outlet pipe turbulent dissipation rate

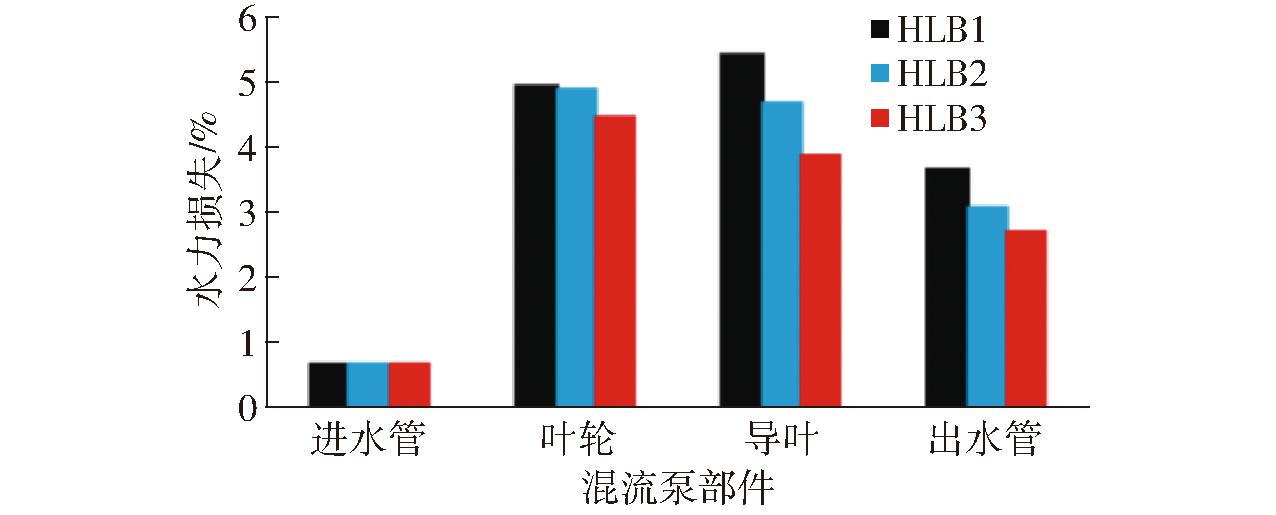

为量化分析HLB1、HLB2和HLB3性能差异产生的根本原因,取三者不同部件内除机械损失和容积损失外的各种水力损失进行对比分析,结果如图12所示。在进水管中,三者水力损失基本相等,这表明叶轮对进水管内流态基本无影响。在叶轮内,HLB2中水力损失相比于HLB1降低0.06个百分点,而HLB3中水力损失相比于HLB1则降低0.49个百分点。在导叶内,HLB2中水力损失相比于HLB1降低0.75个百分点,而HLB3中水力损失相比于HLB1则降低1.56个百分点。出水管中,HLB2中水力损失相比于HLB1降低0.58个百分点,而HLB3中水力损失相比于HLB1则降低0.95个百分点。由此可见,叶轮下游部件水力损失减小是优化后模型HLB2和HLB3性能提升的主要原因,且相比于自由涡设计优化结果HLB2,复合涡设计优化结果HLB3中由采用非线性环量所引起的叶轮出口处流态改善导致的叶轮下游部件水力损失减小更为显著。

图12 不同模型不同部件内水力损失对比

Fig.12 Comparison of different components hydraulic losses

(1)与自由涡设计相比,复合涡设计在不同工况下的效率上限均有所提高,且设计工况下扬程波动增加值较小;此外,环量控制参数rvh和rvs对所有工况下优化目标影响均较大,且考虑环量分布影响后,各载荷控制参数对混流泵效率及扬程排秩将出现较大区别。因此,在混流泵优化设计中采用复合涡设计可行且必要。

(2)自由涡设计最优模型中参数Leh、P1h、Kh、P2h、Les、P1s、Ks、P2s和St分别为0.2、0.4、-1.5、0.9、0、0.25、0、0.9和18,而复合涡设计最优模型中参数Leh、P1h、Kh、P2h、Les、P1s、Ks、P2s、St、rvh和rvs分别为0.2、0.4、1.5、0.9、-0.2、0.25、0、0.9、0、0.351 5和0.351 5,两者参数出现了较大区别。

(3)与原始模型相比,自由涡设计优化结果在工况0.8Qdes、Qdes和1.2Qdes处效率分别增加0.31、1.63、1.03个百分点,而复合涡设计优化结果的效率则分别增加1.09、3.51、9.71个百分点。此外,设计工况处,原始模型、自由涡设计优化结果、复合涡设计优化结果的扬程分别为12.11、12.25、12.44 m,均满足扬程约束要求,因此,在混流泵的优化设计中,采用考虑环量分布的复合涡设计有利于优化效果的进一步提升。

(4)内流分析结果表明在混流泵的优化设计中,采用考虑叶轮出口处环量分布的复合涡设计,有利于叶轮内流态的改善,特别是叶轮出口轮毂处回流的抑制,从而降低叶轮下游部件内水力损失。与原始模型相比,自由涡设计优化结果中导叶和出水管内水力损失分别降低0.75、0.58个百分点,而复合涡设计优化结果中导叶和出水管内水力损失分别降低1.56、0.95个百分点。

[1] 黎宇浩.片区排涝提升的大型混流泵站建设方案稳定分析[J].云南水力发电,2024,40(4):156-159.LI Yuhao.Stability analysis of the construction plan for large-scale mixed flow pumping stations for drainage and upgrading in the area[J].Yunnan Water Power,2024,40(4):156-159.(in Chinese)

[2] 柴培虎,程生鹏,韩国军.斜流泵和消雾冷却塔组合在联碱装置循环水系统中的应用[J].纯碱工业,2023(5):156-159.CHAI Peihu,CHENG Shengpeng,HAN Guojun.Application of the combination of inclined flow pump and defogging cooling tower in the circulating water system of the alkali plant[J].Soda Ash Industry,2023(5):156-159.(in Chinese)

[3] 李震昙,季卫国.潜水轴混流泵在水处理行业的应用[J].通用机械,2010(4):28-29.

[4] 李加旭.基于混沌理论的大型立式蜗壳式混流泵压力脉动特性分析[D].扬州:扬州大学,2023.LI Jiaxu.Analysis of pressure fluctuation characteristics of volute mixed-flow pump based on chaos theory[D].Yangzhou:Yangzhou University,2023.(in Chinese)

[5] WU C H.A general theory of three-dimensional flow in subsonic and supersonic turbomachines of axial,radia,and mixed-flow types[J].Transactions of the American Society of Mechanical Engineers,1952,74(8):1363-1380.

[6] ZANGENEH M.A compressible three-dimensional design method for radial and mixed flow turbomachinery blades[J].International Journal for Numerical Methods in Fluids,2010,13(5):599-624.

[7] ZANGENEH M.Inviscid-viscous interaction method for three-dimensional inverse design of centrifugal impellers[J].ASME Journal of Turbomachinery,1994,116(2):280-290.

[8] CHEN J Q,WANG M C,BAO Y H,et al.Mixed-flow pump performance improvement based on circulation method[J].Frontiers in Energy Research,2023,11:1177437.

[9] CHIKH M A A,BELAID I,KHELLADI S,et al.Coupling of inverse method and cuckoo search algorithm for multiobjective optimization design of an axial flow pump[J].Proc.IMechE Part A:J.Power and Energy,2019,233(8):988-1006.

[10] 杨魏,雷晓宇,张志民,等.基于载荷分布的潜水轴流泵叶轮与导叶水力设计[J].农业机械学报,2017,48(11):179-187.YANG Wei,LEI Xiaoyu,ZHANG Zhimin,et al.Hydraulic design of submersible axial-flow pump based on blade loading distributions[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(11):179-187.(in Chinese)

[11] 杨魏,杨科迪,伏泽,等.不同载荷分布型式下轴流泵叶顶间隙流特性研究[J].农业机械学报,2022,53(6):177-183.YANG Wei,YANG Kedi,FU Ze,et al.Numerical study of blade loading effects on tip leakage flow in axial-flow pump[J].Transactions of the Chinese Society for Agricultural Machinery,2022,53(6):177-183.(in Chinese)

[12] 江伟,李国君,张新盛,等.基于叶片载荷分布的离心泵叶轮水力性能优化[J].哈尔滨工程大学学报,2015,36(4):505-510.JIANG Wei,LI Guojun,ZHANG Xinsheng,et al.Optimization of the hydraulic performance of a centrifugal pump impeller based on the blade load distribution[J].Journal of Harbin Engineering University,2015,36(4):505-510.(in Chinese)

[13] ZANGENEH M,MENDONCA F,HAHN Y,et al.3D multi-disciplinary inverse design based optimization of a centrifugal compressor impeller[C]∥Proceedings of the ASME.Turbo Expo:Power for Land,Sea,and Air,Düsseldorf,2014.

[14] 张德胜,施卫东,李通通,等.轴流泵叶轮非线性环量数学模型建立与试验[J].农业机械学报,2013,44(1):58-61.ZHANG Desheng,SHI Weidong,LI Tongtong,et al.Establishment and experiment on nonlinear circulation mathematical model of axial-flow pump impeller[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(1):58-61.(in Chinese)

[15] 张德胜.轴流泵叶轮非线性环量分布理论及实验研究[D].镇江:江苏大学,2010.ZHANG Desheng.Theoretical and experimental study on nonlinear circulation distribution of axial flow pump impeller[D].Zhenjiang:Jiangsu University,2010.(in Chinese)

[16] BONAIUTI D,ZANGENEH M,AARTOJARVI R,et al.Parametric design of a waterjet pump by means of inverse design,CFD calculations and experimental analyses[J].Journal of Fluids Engineering,2010,132(3):4-19.

[17] BONAIUTI D,ZANGENEH M.On the coupling of inversedesign and optimization techniques for the multiobjective,multipoint design of turbomachinery blades[J].Journal of Turbomachinery,2009,131(2):14-29.

[18] 常书平,石岩峰,周晨,等.出口环量分布对混流泵性能的影响[J].农业机械学报,2014,45(1):89-93.CHANG Shuping,SHI Yanfeng,ZHOU Chen,et al.Effect of exit circulation distribution on performances of mixed-flow pump[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(1):89-93.(in Chinese)

[19] 王梦成,李彦军,袁建平,等.叶轮出口环量非线性分布条件下混流泵性能研究[J].农业机械学报,2020,51(11):204-211.WANG Mengcheng,LI Yanjun,YUAN Jianping,et al.Performance of mixed flow pump under condition of non-linear distribution of impeller exit circulation[J].Transactions of the Chinese Society for Agricultural Machinery,2020,51(11):204-211.(in Chinese)

[20] 王梦成,焦海峰,周正富,等.基于变环量设计的混流泵叶轮多工况优化[J].农业机械学报,2023,54(9):227-235.WANG Mengcheng,JIAO Haifeng,ZHOU Zhengfu,et al.Multi-conditions optimization of mixed-flow pump impeller based on variable circulation design[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(9):227-235.(in Chinese)

[21] ZANGENEH M.Three-dimensional design of radial-inflow turbines[D].London:University of Cambridge,1988.

[22] 王梦成.基于环量分布的混流泵叶轮优化设计及非定常特性研究[D].镇江:江苏大学,2022.WANG Mengcheng.Optimization design and unsteady characteristics study of mixed-flow pump impeller based on circulation distribution[D].Zhenjiang:Jiangsu University,2022.(in Chinese)

[23] 刘超.水泵与水泵站[M].北京:中国宇航出版社,2019.

[24] WANG Mengcheng,LI Yanjun,YUAN Jianping,et al.Effects of different vortex designs on optimization results of mixed-flow pump[J].Engineering Applications of Computational Fluid Mechanics,2022,16(1):36-57.

[25] ZHENG Yunhao,LI Yanjun,ZHANG Fan,et al.Cross-influence of cavitation and flow rate on pressure pulsation of a volute mixed flow pump[J].Physics of Fluids,2024,36(4):045102.

[26] ROY C J.Grid convergence error analysis for mixed-order numerical schemes[J].AIAA Journal,2003,41(4):595-604.

[27] 刘宁.南水北调工程水泵模型同台测试[M].北京:中国水利水电出版社,2006.

[28] 张德胜,杨雪琪,杨港,等.不同导叶开度下立式蜗壳离心泵失速特性分析[J].农业机械学报,2022,53(3):175-182.ZHANG Desheng,YANG Xueqi,YANG Gang,et al.Stall characteristics of vertical volute centrifugal pump at different guide vane openings[J].Transactions of the Chinese Society for Agricultural Machinery,2022,53(3):175-182.(in Chinese)

[29] 丁征,袁建平,陈颖俊,等.耦合参数分析与智能优化的导叶式混流泵多工况优化[J/OL].排灌机械工程学报.DOI:10.3969/j.issn.1674-8530.24.0110.DING Zheng,YUAN Jianping,CHEN Yingjun,et al.Multi-condition optimization of guide-vane mixed flow pump based on coupling parameter analysis and intelligent optimization[J/OL].Journal of Drainage and Irrigation Machinery Engineering.DOI:10.3969/j.issn.1674-8530.24.0110.(in Chinese)

[30] 张旭,王鹏飞,阮晓东.带分流叶片混流式水泵非定常流动特性研究[J].农业机械学报,2021,52(11):153-160.ZHANG Xu,WANG Pengfei,RUAN Xiaodong.Unsteady flow characteristics of mixed-flow pumps with splitter blades[J].Transactions of the Chinese Society for Agricultural Machinery,2021,52(11):153-160.(in Chinese)

[31] ZHU Baoshan,TAN Lei,WANG Xuhe,et al.Investigation on flow characteristics of pump-turbine runners with large blade lean[J].Journal of Fluids Engineering,2017,140(3):1-10.

[32] 游峻松,陈洋,周大庆.特大流量潜水贯流泵叶轮水力设计优化研究[J].中国农村水利水电,2024(5):9-16,22.YOU Junsong,CHEN Yang,ZHOU Daqing.Research on hydraulic design and performance optimization of impeller of large flow submersible tubular pump[J].China Rural Water and Hydropower,2024(5):9-16,22.(in Chinese)