目前植保喷雾机的药液混合方式多为预混式,主要是通过人工或机械操作在药箱中将高浓度药液与水搅拌混合均匀,喷雾机药泵直接从药箱中抽取药液进行喷雾工作[1-2]。此种方式存在威胁操作人员健康、污染环境及药液浪费等弊端[3-4]。因此,关于在线混药系统的研究具有很强的实用价值与现实意义。药液的在线混合主要是药液与水分开存放,在需要使用时通过水泵及药泵将水和高浓度药液实时抽取至管路内混药部件进行混合。这种混药方式既减少了混药过程中对操作人员健康的伤害,又尽可能避免了药液的浪费[5-7]。

静态混药器对直接注入式在线混药系统的性能有直接影响[8-9],进而影响植保机械施药质量[10],其主要利用水溶剂与高浓度药液自身动能及混药单元的分割、合并及引导其产生旋转等复杂运动的作用实现水溶剂与药液的充分混合[9]。此方式有安装便捷、体积小、混合效率高等优点[11-12]。影响静态混药器性能的关键因素是内部混药单元的结构类型及其布置[13-14]。在研究静态混合器内部两种互溶液体的流动和混合过程时,通常在一定雷诺数范围下使用CFD方法,采用压降因子、均匀性变异系数等参数来评估静态混药器的功率消耗及分散混合性能[15-17]。

为提高静态混药器的工作性能,国内外学者从不同角度对静态混药器的设计与优化进行了大量研究。相关研究显示现今仍然存在混合均匀性与能量损耗难以平衡的问题,影响混药器工作性能。2011年AL-ATABI[18]研究了一种以装有8个交替的等间距半圆形刚性挡板作为混合元件的新型静态混合器,在雷诺数60~700范围内,通过水和盐水混合进行试验以获取静态混药器的混合均匀性。得出了减小挡板间隙可显著地减小均匀性变异系数,但会增加静态混合器两端压降的结果。2021年NYANDE等[19]分析了所设计的一种改进Kenics静态混药器,其特点是改变混药单元间距,从而实现在与常规Kenics静态混合器相同混合性能的条件下,所需的混药单元更少,压降降低明显。其主要通过在混药单元的入口和出口之间增加间距来增强混合效果,并使用CFD对基于右左和右右配置的不同间隙长度的混药器的压降、浓度变异系数、伸展效率等性能进行研究。2023年XIAO等[20]对静态混合器在选择性催化还原(SCR)系统中提高催化剂转化效率和延长使用寿命的作用方面做出了一系列研究。试验和模拟评估了静态混合器的混合性能和压力损失,结果显示箱式混合器具有最小的压力损失(690 Pa)和更均匀的混合(均匀性变异系数为5.4%),具有更好的工作性能。

本文结合目前高地隙喷雾机的实际工作要求及现有静态混药器的混合特点,设计一种适用于直接注入式在线混药系统的静态混药器,利用流体自身动能与静态混药器内部混药单元的引导分割合并作用,使得水溶剂与高浓度药液在静态混药器内部混合均匀。对静态混药器内部混合流体进行CFD流体仿真,从而研究在线混合流场的流体特性及混合规律。通过Plackett-Burman试验筛选出关于静态混药器工作性能的显著影响因素后,采用三因素三水平正交组合试验方法对本文所设计静态混药器内部结构进行结构优化,实现在保证较好混药均匀性的同时降低压降的优化设计目标。最后将优化结果与SMX型、Kenics型静态混药器的工作性能进行对比分析,并在自行搭建的试验台架上进行实物试验,验证本文所设计静态混药器的工作性能。

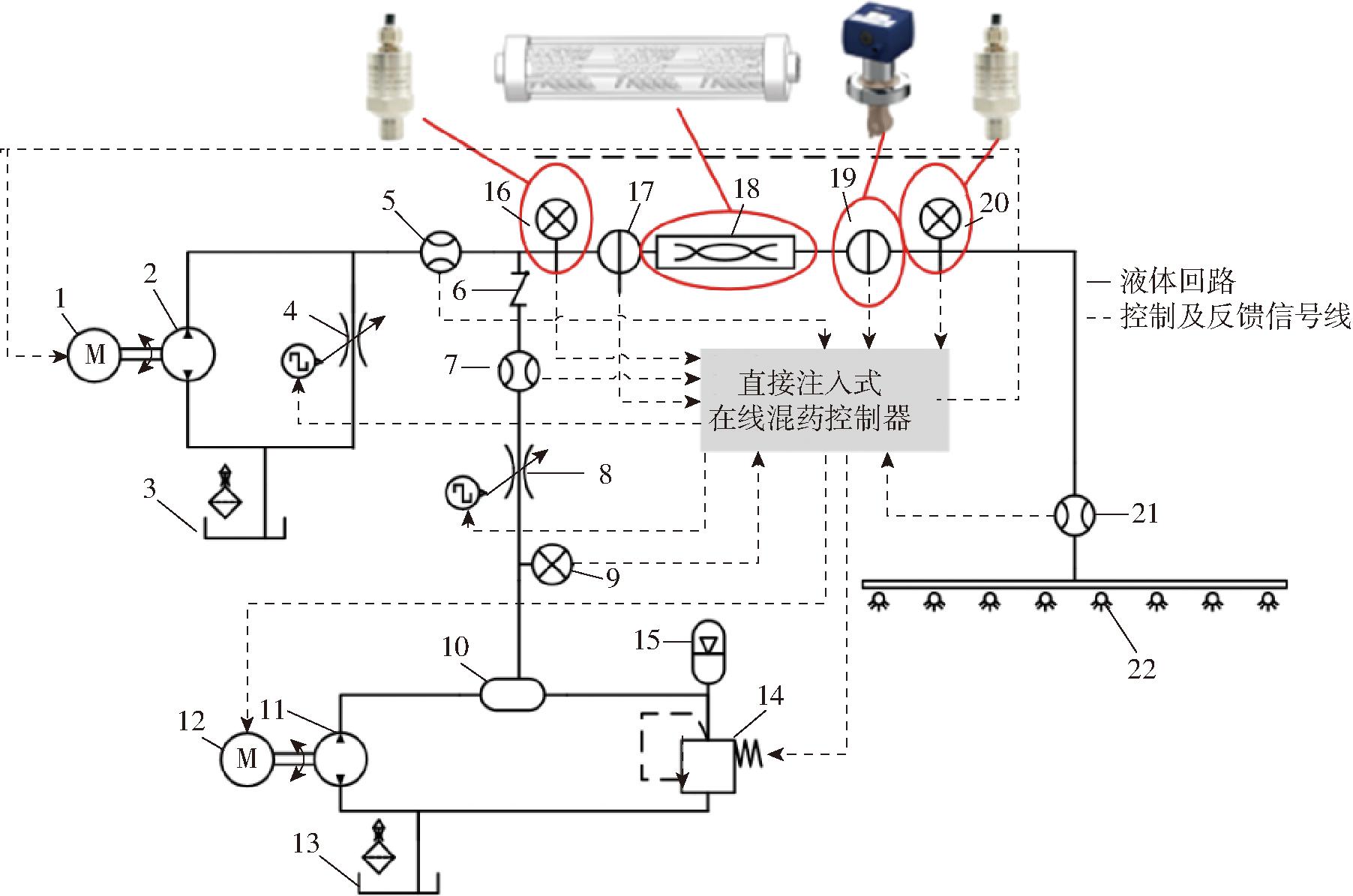

静态混药器作为直接注入式在线混药系统的重要组成部分,需要安装在系统的主管路部分,整体管路示意图如图1所示。高浓度药液由药泵泵入高压药罐后,由电磁溢流阀控制压力和电磁调速阀控制开度联合控制进入主管路高浓度药液量,在主管路流经静态混药器进行进一步混合,从而得到混合均匀药液,可以在后续的喷雾作业中取得理想的施药效果。

图1 直接注入式在线混药系统管路图

Fig.1 Pipeline diagram of direct injection in-line mixing system

1.水泵电机 2.柱塞泵 3.水箱 4.旁路回流调节阀 5.水溶剂流量变送器 6.止回阀 7.药液注入流量变送器 8.电磁调速阀 9.药液注入系统压力变送器 10.高压药罐 11.隔膜泵 12.药泵电机 13.药箱 14.电磁溢流阀 15.蓄能器 16.混药管路压力变送器 17.电导率变送器 18.静态混药器 19.电导率变送器 20.喷头位置压力变送器 21.喷头流量变送器 22.喷杆及喷头

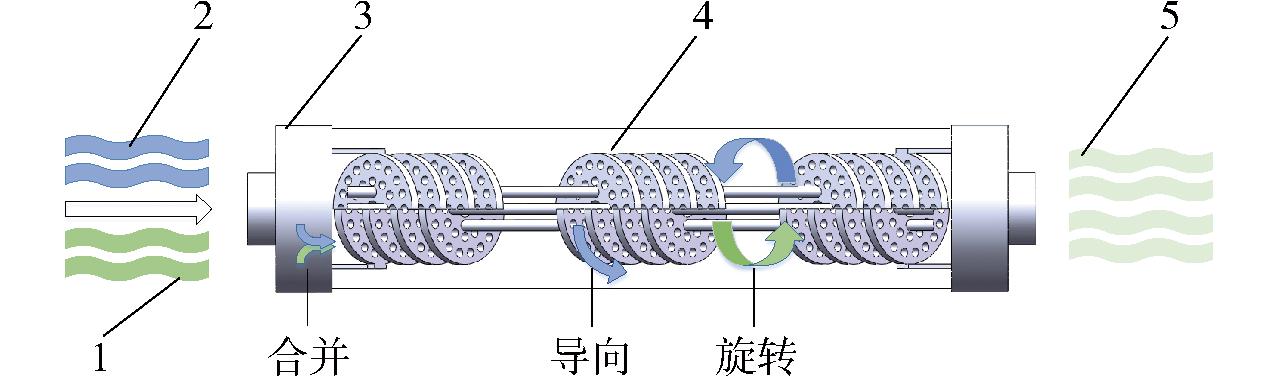

静态混药器主要由外部壳体、内部混合单元两部分组成,具体结构示意图如图2所示。内部混合单元主要由倾斜扰流板、中心通孔、过流小孔、支撑架4部分组成,其中,3组混合单元通过支撑架相连接。工作过程中,基于水溶剂与高浓度药液自身的动能以及混合单元分割、合并和引导的作用,使液体产生旋转等复杂运动,实现水溶剂与药液的充分混合。倾斜扰流板外径与外部壳体内径存在1 mm的间隙,并且在倾斜扰流板上开有中心通孔以及过流小孔,目的是提升混合均匀性的同时降低静态混药器的压降,从而保证喷雾系统整体性能。图3所示为倾斜扰流板、中心通孔以及过流小孔结构示意图。

图2 静态混药器结构示意图

Fig.2 Structure diagram of static mixer

1.农药 2.水 3.静态混药器外壳 4.内部混药单元 5.稀释后的农药溶液

图3 内部混药单元结构图

Fig.3 Structure diagram of internal mixing unit

1.内部混药单元 2.支撑架

以本团队设计的高地隙自走式电动喷雾机为设计依据,共装有18个喷头,结合喷雾机的工作压力,选用VP110-03型扇形喷嘴,其性能参数如表1所示。

表1 VP110-03型扇形喷嘴性能参数

Tab.1 Performance parameters of VP110-03 fan nozzle

喷嘴压力/MPa0.20.30.40.5流量/(L·min-1)0.981.201.381.56

考虑到喷头分压以及管路连接位置处泄漏,每9个喷头分配1个静态混药器,单个喷头流量为1.5 L/min,总流量为13.5 L/min。本文设计静态混药器内径为22 mm。可推导出流速计算公式为

(1)

式中 Q——流过静态混药器总流量,L/min

r——静态混药器入口半径,mm

由式(1)可得静态混药器入口位置流速为0.59 m/s,考虑沿程速度损失及泄漏,选取入流速度为0.60 m/s。直接注入式在线混药系统混药比γ预设范围为1∶240~1∶30。为便于模拟更均匀的混药情况,对所设计静态混药器外壳进行修改,在距离水溶剂入口6 mm位置处增加2个半径为2 mm的药液入流口。取最大混药比的极限情况对高浓度药液流量进行计算,结果为0.675 L/min,因此根据流体的连续性方程

A1v1=A2v2

(2)

式中 A1、A2——截面面积,m2

v1、v2——流速,m/s

计算可得高浓度药液的入流速度为0.588 m/s,故每个药液入流位置处的速度应为0.294 m/s,取0.3 m/s。载液密度为1 000 kg/m3,经查询相关参数可知田间常用农药密度为1 300~1 600 kg/m3,故可取药液密度为1 500 kg/m3。

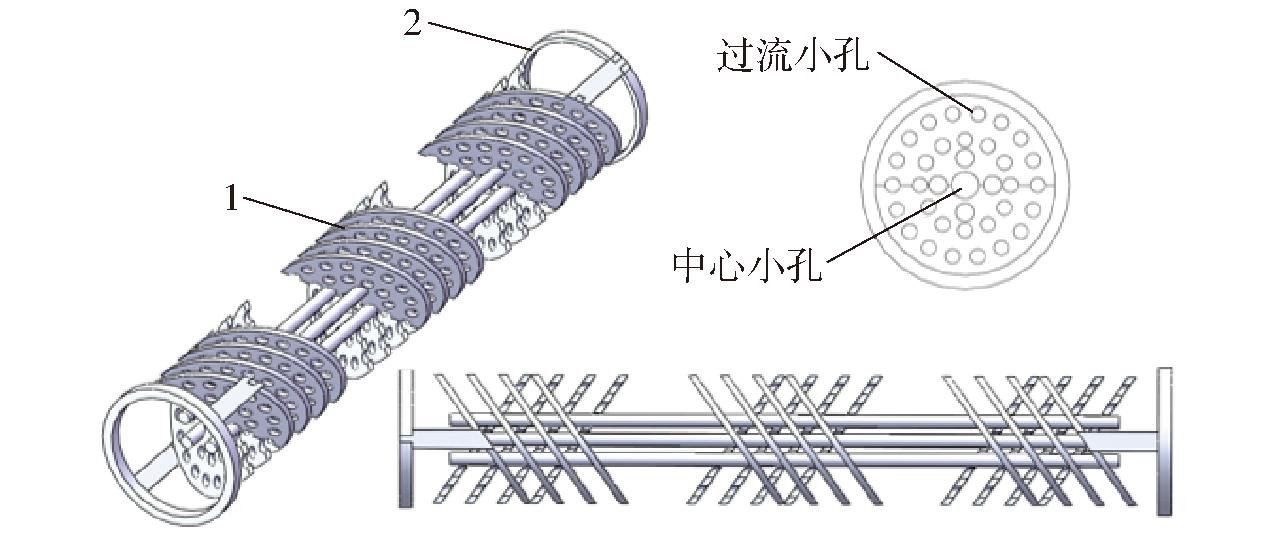

根据ANSYS-Fluent软件的常用工作参数设置,选取粘度模型为k-epsilon模型,默认选取标准模型,并且开启组分输运,关闭能量选项。创建水以及chemical-liquid的流体模型,高浓度药液密度设置为1 500 kg/m3。水入流设置为速度进口,设置入口速度为0.6 m/s,高浓度药液入流设置为速度进口,设置入口速度为0.3 m/s。壁面粗糙度选取0.03 mm。计算方式为SIMPLE型,迭代计算次数为1 000次,静态混药器的相关仿真结果如图4所示。

图4 静态混药器仿真结果

Fig.4 Static mixer simulation results

根据所设计静态混药器的结构以及实际工作需求,选取静态混药器各影响因素的参数范围,设置静态混药器倾斜扰流板倾角α范围为30°~80°,倾斜扰流板的间距L范围为10~23 mm,过流小孔孔径d范围为1~2 mm,中心通孔孔径D范围为2~4 mm。

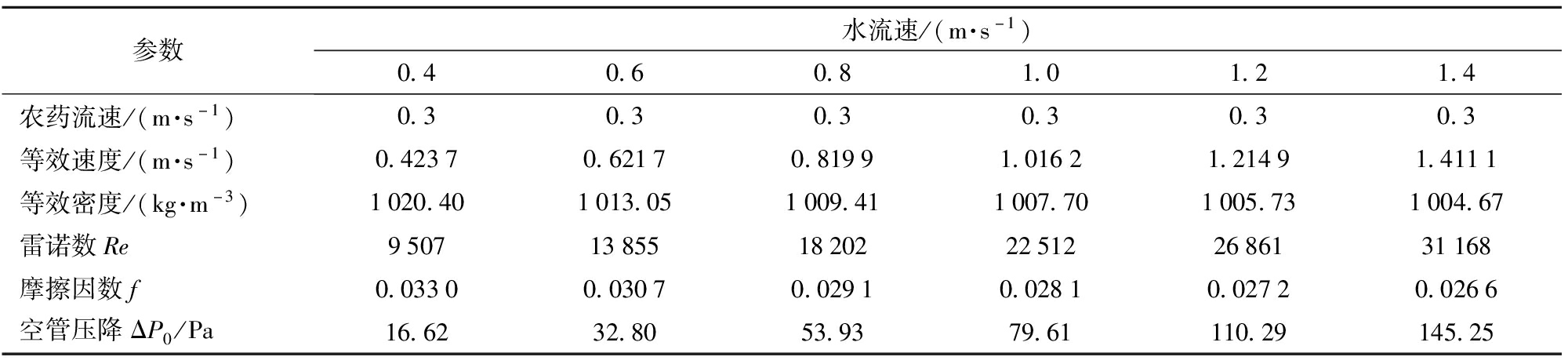

空管内部流体流动的摩擦因数可以由Colebrook公式计算得出,Colebrook公式广泛用于计算管道内湍流流体的摩擦因数[21]。根据Darcy-Weisbach方程可以计算出流体在空管内部流动的压降[22]。由此计算得出不同雷诺数条件下的空管压降如表2所示。

表2 相关参数计算结果

Tab.2 Calculation results of related parameters

参数水流速/(m·s-1)0.40.60.81.01.21.4农药流速/(m·s-1)0.30.30.30.30.30.3等效速度/(m·s-1)0.42370.62170.81991.01621.21491.4111等效密度/(kg·m-3)1020.401013.051009.411007.701005.731004.67雷诺数Re95071385518202225122686131168摩擦因数f0.03300.03070.02910.02810.02720.0266空管压降ΔP0/Pa16.6232.8053.9379.61110.29145.25

本文关于静态混药器性能选取的评价指标主要是压降比和均匀性变异系数。其中压降比可以用于比较静态混药器关于压降的损失程度[15]。根据仿真结果计算压降比Z

(3)

式中 ΔP——静态混药器压降,MPa

ΔP0——空管压降,MPa

在本文中静态混药器压降指的是在完全入流截面(25 mm)与静态混药器120 mm位置处横截面之间平均压力的差值,通过ANSYS-Fluent软件进行两截面间的总压压差计算,从而计算出压降比Z。

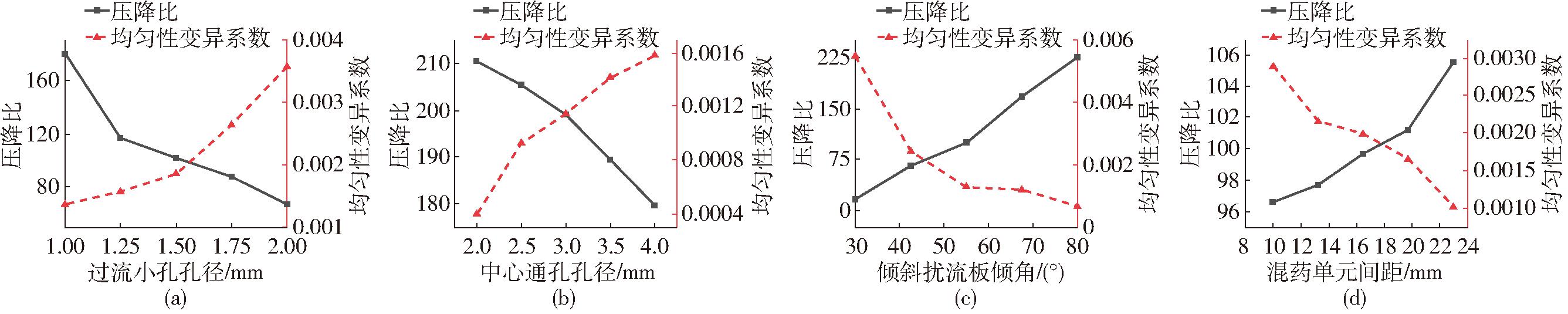

均匀性变异系数CV定义为在某个横截面上大量点位置处混合药液的局部质量分数变异系数[23]

(4)

式中 Yi——混合药液在第i个点处的局部质量分数

N——点的总数

Ymean——混合药液在该截面上质量分数的平均值

根据浓度变异系数的计算结果比较不同横截面上混合药液质量分数的波动情况,混药均匀性越好,质量分数的波动越小,浓度变异系数越小,反之则越大。

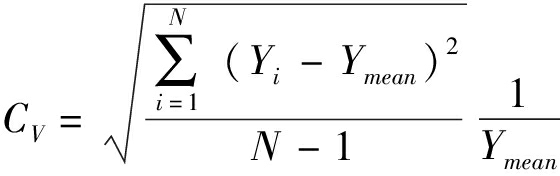

首先对静态混药器的基本结构参数进行单因素试验,单因素试验可以理解为判断某一个单一因素在一定的范围内对评价指标的影响情况,主要用来判断其初步变化趋势,因为此时不考虑到其交互影响,故边界在合理范围内取值即可。

在进行单因素试验时,其余几个因素取其范围的中间值,即倾斜扰流板倾角α为55°、倾斜扰流板间距L为16.5 mm、过流小孔孔径d为1.5 mm、中心通孔孔径D为3 mm,仿真条件设置为水入流速度0.6 m/s,药液入流速度0.3 m/s,对各影响因素单独数值模拟,仿真结果如图5所示。

图5 单因素试验结果

Fig.5 Results of single-factor test

由上述单因素试验结果可以得知:过流小孔孔径对压降比和混药均匀性变异系数的影响如图5a所示,压降比呈下降趋势,均匀性变异系数呈上升趋势;中心通孔孔径对压降比和均匀性变异系数的影响如图5b所示,混药器压降比呈下降趋势,均匀性变异系数呈上升趋势。倾斜扰流板倾角对压降比和均匀性变异系数的影响如图5c所示,混药器压降比呈上升趋势,均匀性变异系数呈下降趋势,30°~55°快速下降,55°~80°缓慢下降。混药单元间距对压降比和均匀性变异系数的影响如图5d所示,混药器压降比呈上升趋势,均匀性变异系数呈下降趋势。

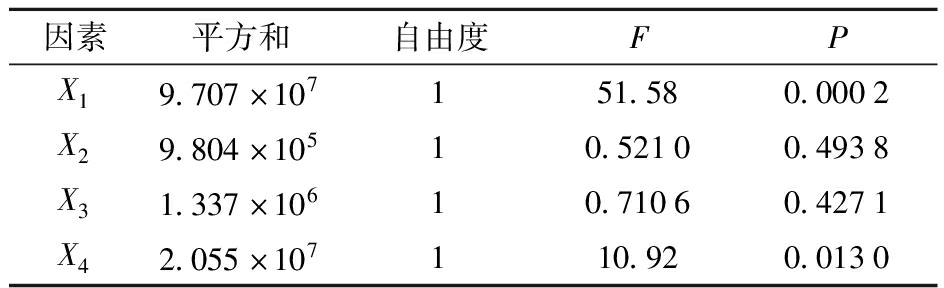

本试验对4个因素(倾斜扰流板倾角X1、中心通孔孔径X2、混药单元间距X3、过流小孔孔径X4)进行筛选,根据Design-Expert 13关于Plackett-Burman筛选的试验设置,以及3.1节所得结果选取合理边界值,添加中心值增加曲线拟合选项。

各因素对压降比影响的显著性分析如表3所示。倾斜扰流板倾角X1对混药器的压降比有显著影响(P<0.01),过流小孔孔径X4对混药器压降比有较大影响(P<0.05),中心通孔孔径X2、混药单元间距X3对混药器压降比无显著影响(P>0.05);各因素对混药器压降比影响由大到小顺序为倾斜扰流板倾角X1、过流小孔孔径X4、混药单元间距X3、中心通孔孔径X2。

表3 各因素对静态混合器压降比影响显著性分析

Tab.3 Significance analysis of influence of various factors on pressure drop of static mixer

因素平方和自由度FPX19.707×107151.580.0002X29.804×10510.52100.4938X31.337×10610.71060.4271X42.055×107110.920.0130

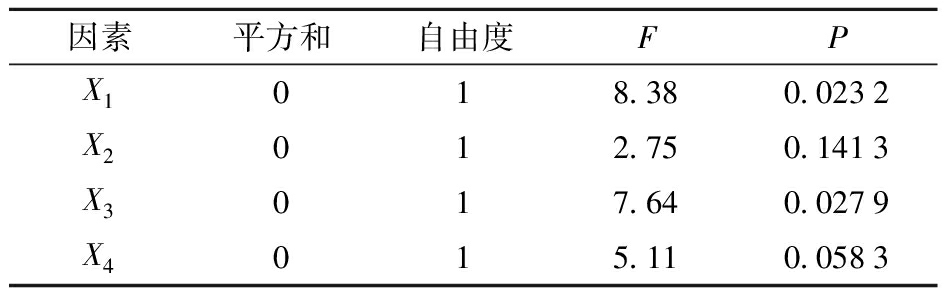

各因素对均匀性变异系数影响的显著性分析如表4所示。倾斜扰流板倾角X1、混药单元间距X3对均匀性变异系数有显著影响(P<0.05),中心通孔孔径X2、过流小孔孔径X4对均匀性变异系数无显著影响(P>0.05);各因素对均匀性变异系数影响由大到小顺序为倾斜扰流板倾角X1、混药单元间距X3、过流小孔孔径X4、中心通孔孔径X2。

表4 各因素对混液浓度均匀性变异系数影响显著性分析

Tab.4 Significance analysis of influence of various factors on variation coefficient of mixed liquid concentration

因素平方和自由度FPX1018.380.0232X2012.750.1413X3017.640.0279X4015.110.0583

综合上述分析可知,倾斜扰流板倾角X1、混药单元间距X3、过流小孔孔径X4为对静态混药器的压降比及均匀性变异系数有显著影响,中心通孔孔径X2无显著影响。因此选取倾斜扰流板倾角X1、混药单元间距X3、过流小孔孔径X4这3个因素进行Box-Behnken响应面试验。

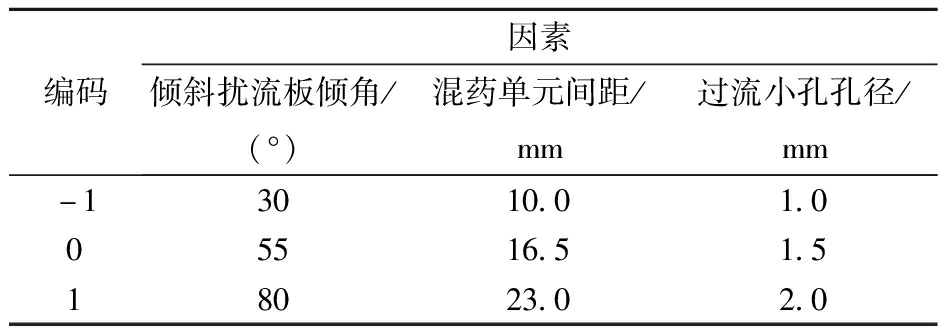

试验采用三因素三水平正交组合试验方法,选取倾斜扰流板倾角、混药单元间距、过流小孔孔径为试验因素,由于在相同条件下空管压降相同,故以静态混药器压降Y以及经过静态混药器的药液均匀性变异系数CV作为正交试验的评价指标。表5所示为试验因素编码。

表5 试验因素编码

Tab.5 Coding of test factors

编码因素倾斜扰流板倾角/(°)混药单元间距/mm过流小孔孔径/mm-13010.01.005516.51.518023.02.0

试验方案与结果如表6所示,A、B、C为各试验因素编码值。

表6 试验方案与结果

Tab.6 Test scheme and results

编号因素ABC静态混药器压降/Pa药液均匀性变异系数1-1-105630.0052721-1051450.003183-1105790.00676411058190.004835-10-16090.00603610-175320.001087-1013920.00952810131850.0074190-1-124930.007691001-129030.00403110-1121070.004611201120800.003581300025530.003161400025480.003051500025610.002981600025490.003041700025640.00306

采用Design-Expert 13软件对试验结果进行三次回归分析,并且对各试验指标进行多元回归拟合,从而得到静态混药器的压降以及均匀性变异系数的回归方程,并且对各试验因素及其交互作用进行显著性分析。压降以及均匀性变异系数方差分析结果如表7、8所示,将不显著因素归为残差,从而可以得到各试验因素关于静态混药器压降以及均匀性变异系数的回归方程为

Y=2 555+2 429A+95.75B-302.25C+164.5AB-

1 032.5AC-109.25BC+502.62A2-31.13B2-

128.12C2+76.75A2B-838.75A2C+26.5AB2

(5)

CV=0.003 1-0.001 8A-0.001 2B-0.000 9C+

0.000 7AC+0.000 7BC+0.001 5A2+0.000 5B2+

0.001 5C2+0.002 0A2B+

0.003 3A2C+0.000 8AB2

(6)

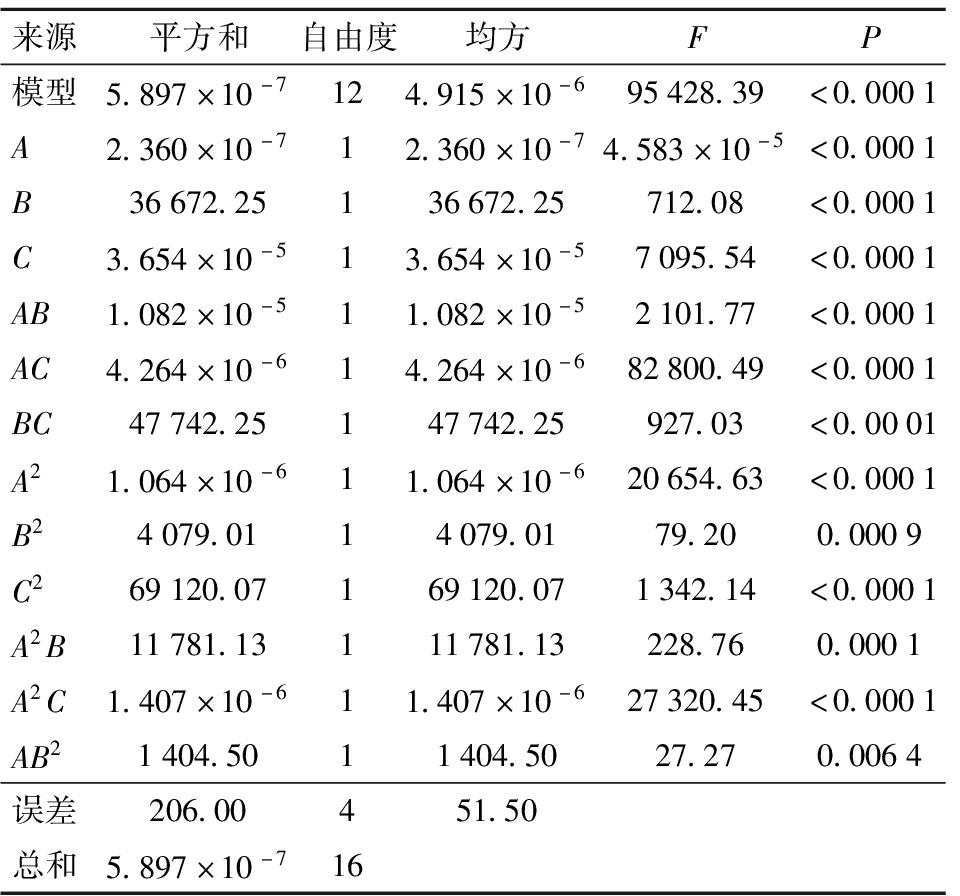

表7 混合器压降方差分析

Tab.7 Variance analysis of pressure drop of mixer

来源平方和自由度均方FP模型5.897×10-7124.915×10-695428.39<0.0001A2.360×10-712.360×10-74.583×10-5<0.0001B36672.25136672.25712.08<0.0001C3.654×10-513.654×10-57095.54<0.0001AB1.082×10-511.082×10-52101.77<0.0001AC4.264×10-614.264×10-682800.49<0.0001BC47742.25147742.25927.03<0.0001A21.064×10-611.064×10-620654.63<0.0001B24079.0114079.0179.200.0009C269120.07169120.071342.14<0.0001A2B11781.13111781.13228.760.0001A2C1.407×10-611.407×10-627320.45<0.0001AB21404.5011404.5027.270.0064误差206.00451.50总和5.897×10-716

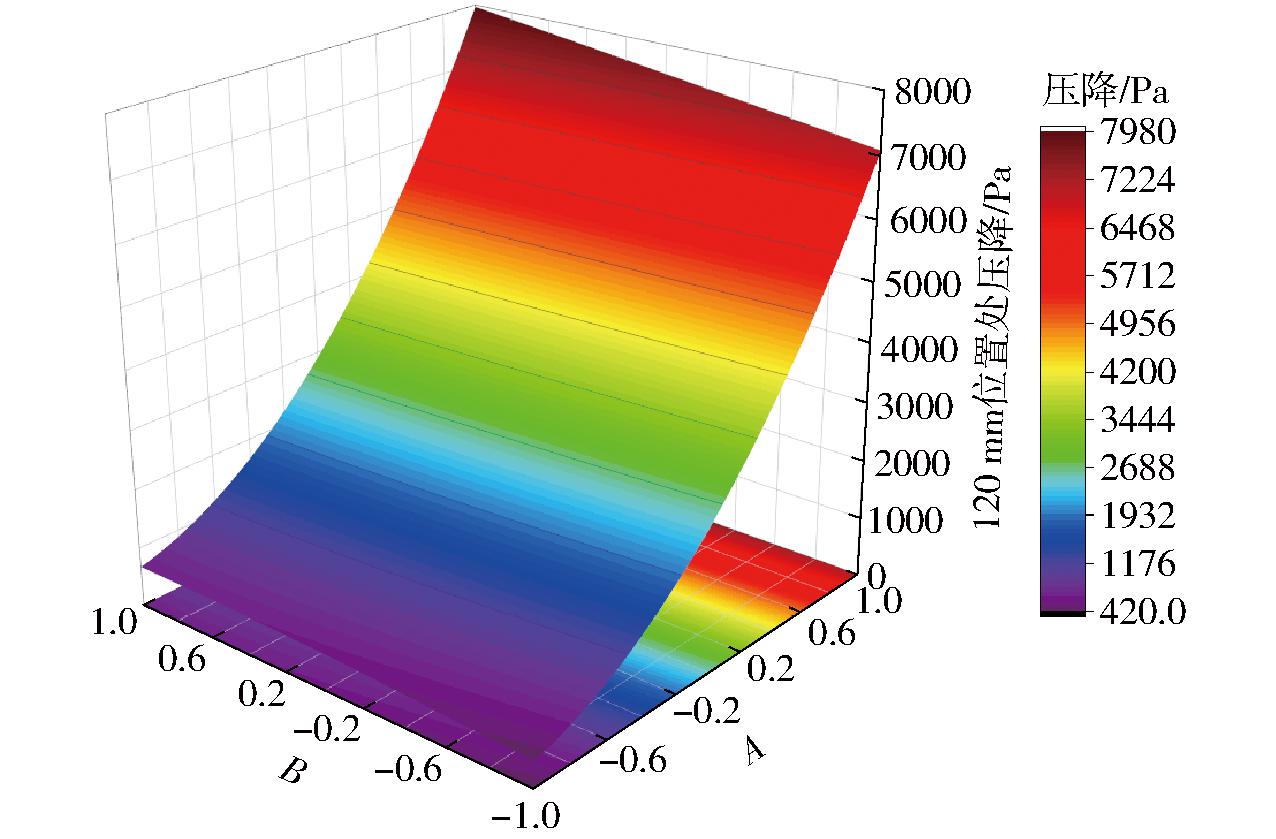

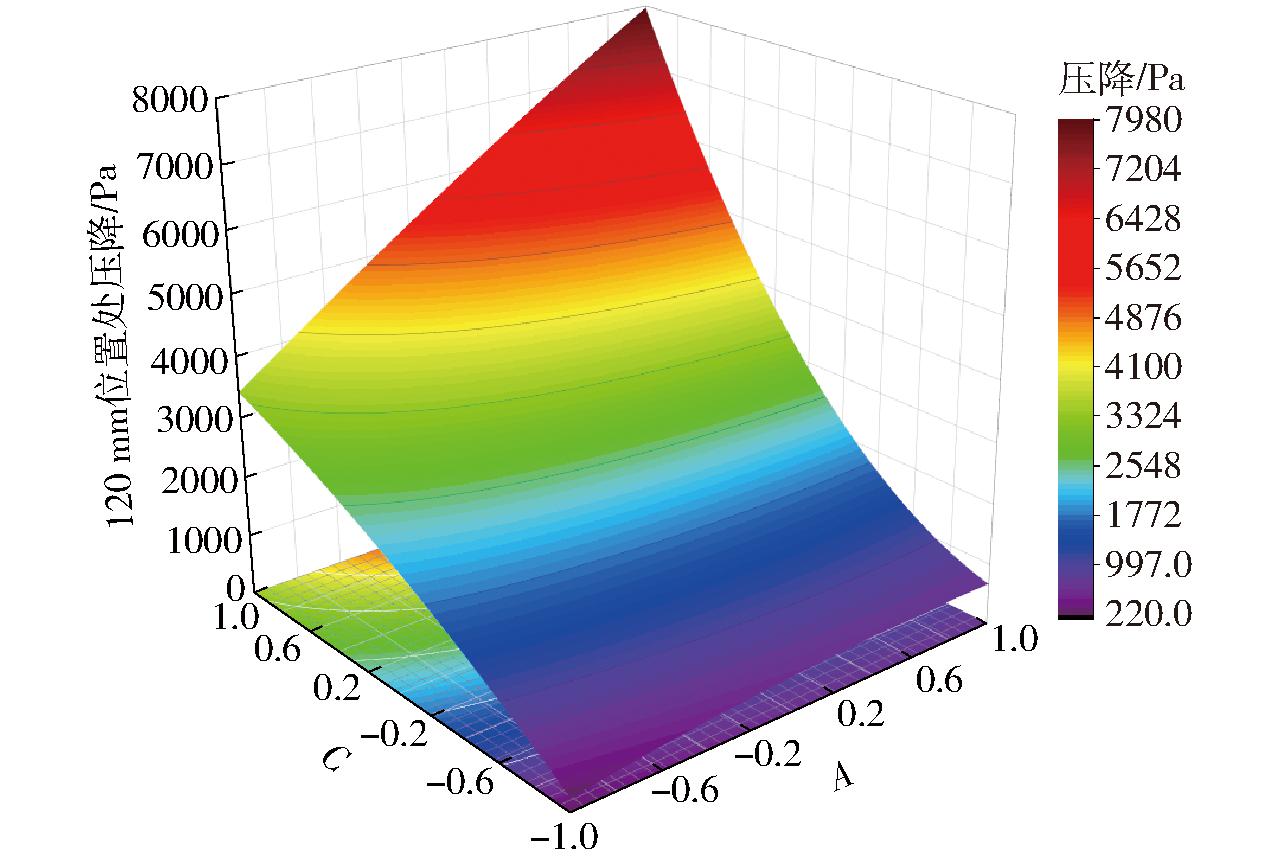

采用Design-Expert 13软件对表7数据进行处理,得到倾科扰流板倾角与混药单元间距影响压降的响应曲面,如图6所示,当过流小孔孔径一定时,随着倾斜扰流板倾角的增加,压降呈上升趋势;随着混药单元间距的增加,压降也呈上升趋势。倾斜扰流板倾角与过流小孔孔径关于压降的响应曲面如图7所示,随着倾斜扰流板倾角的减小及过流小孔孔径的增大,压降下降至最低值。

图6 倾斜扰流板倾角与混药单元间距交互作用影响压降的响应曲面及等高线图

Fig.6 Response surface and contour diagrams of spoiler angle and mixing unit spacing concerning pressure drop

图7 倾斜扰流板倾角与过流小孔孔径交互作用影响压降的响应面及等高线图

Fig.7 Response surface and contour diagrams of spoiler angle and orifice aperture concerning pressure drop

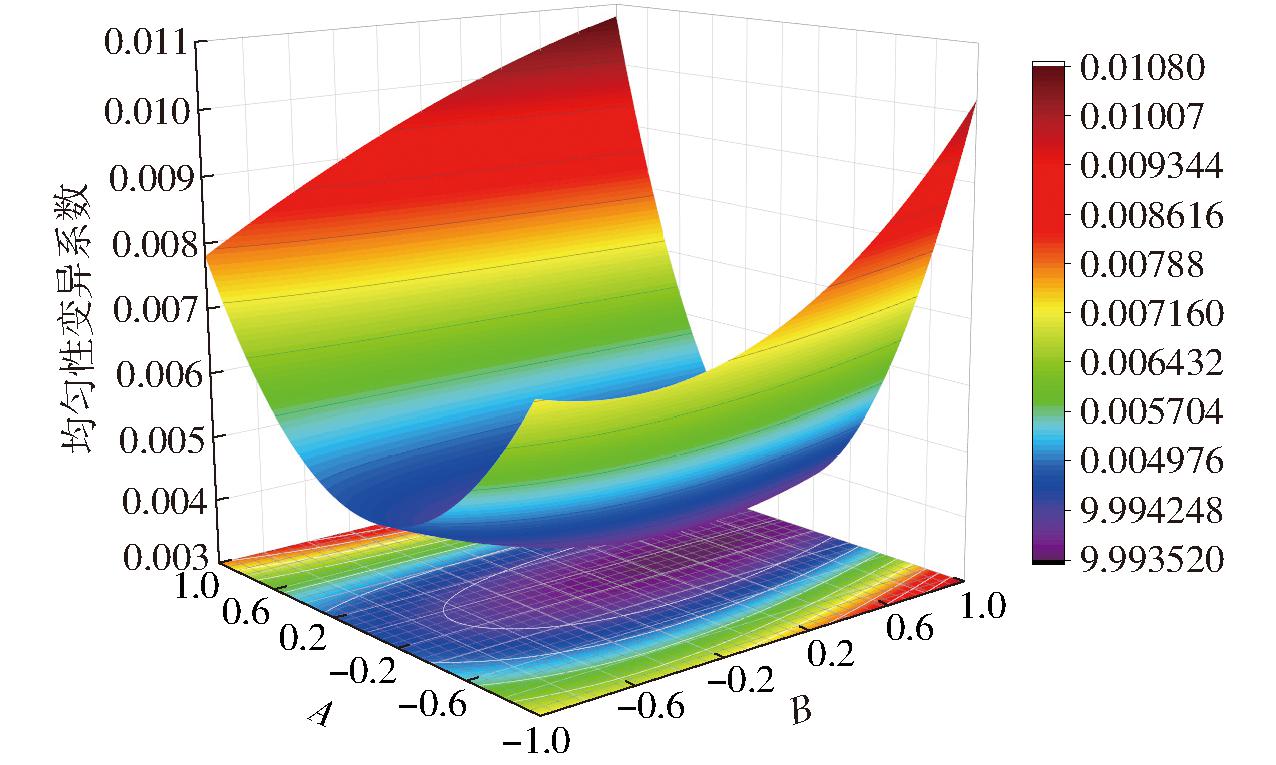

采用Design-Expert 13软件对表8数据进行处理,得到倾斜扰流板倾角与混药单元间距影响均匀性变异系数的响应曲面(见图8)。当过流小孔孔径一定时,随着倾斜扰流板倾角的增加,均匀性变异系数呈先减小后增大的趋势;随着混药单元间距的增加,均匀性变异系数也呈先减小后增大趋势。倾斜扰流板倾角与过流小孔孔径影响均匀性变异系数的响应曲面如图9所示,随着倾斜扰流板倾角的增大及过流小孔孔径的减小,均匀性变异系数下降至最低值。

表8 均匀性变异系数方差分析

Tab.8 Analysis of variance of uniformity coefficient of variation

来源平方和自由度均方FP模型0.0001126.374×10-61468.58<0.0001A0102869.28<0.0001B5.519×10-615.519×10-61271.69<0.0001C3.134×10-613.134×10-6722.17<0.0001AB6.193×10-916.193×10-91.430.2982AC2.015×10-612.015×10-6464.28<0.0001BC1.731×10-611.731×10-6398.76<0.0001A29.352×10-619.352×10-62154.84<0.0001B29.025×10-719.025×10-7207.960.0001C28.965×10-618.965×10-62065.75<0.0001A2B7.686×10-617.686×10-61770.95<0.0001A2C0105143.60<0.0001AB21.155×10-611.155×10-6266.18<0.0001误差1.736×10-844.340×10-9总和0.000116

图8 倾斜扰流板倾角与混药单元间距交互作用影响混合药液浓度变异系数的响应曲面及等高线图

Fig.8 Response surface and contour diagrams of spoiler tilt angle and mixing unit spacing to variation coefficient of mixed liquid concentration

图9 倾斜扰流板倾角与过流小孔孔径交互作用影响混合药液浓度变异系数的响应曲面及等高线图

Fig.9 Response surface and contour diagrams of spoiler angle and orifice aperture to variation coefficient of mixed liquid concentration

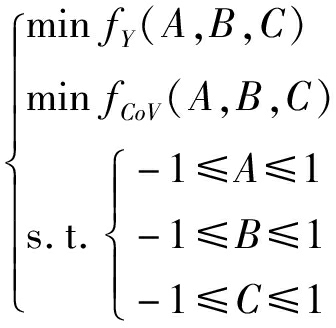

为了避免在众多较优解中寻找最优解的过程中错误得出局部最优解,使用Matlab中的遗传算法对静态混药器的最佳结构进行多目标寻优[24]。通过上述对响应面的分析,得出遗传算法数学模型为

(7)

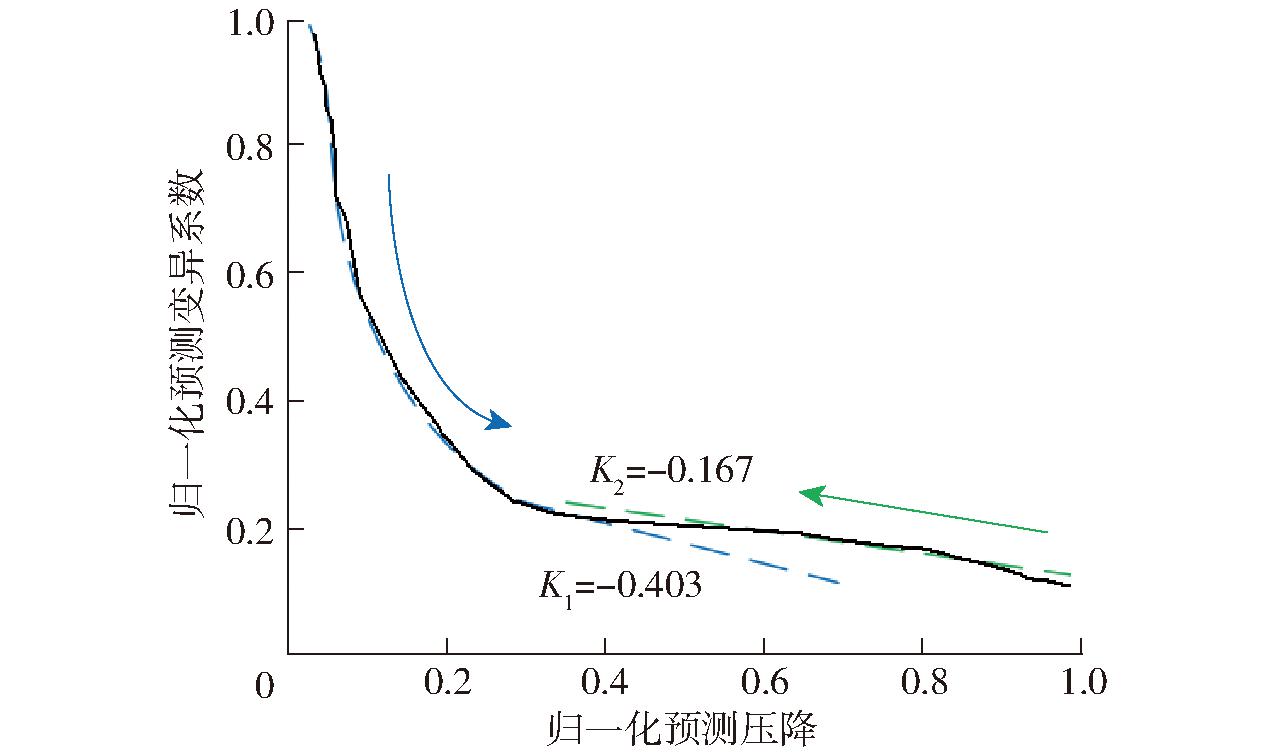

根据食品、制药以及化工行业的标准,混合的常见标准是将均匀性变异系数控制在5%以内,本文所设计的静态混药器作为药液的混合元件,目的就是保证在压降较小的条件下使高浓度药液与水尽可能混合均匀。因此将较低的均匀性变异系数以及较低压降作为优化目标。通过遗传算法进行多目标寻优的帕累托前沿图如图10所示。

图10 120 mm位置处帕累托前沿图

Fig.10 Pareto front at 120 mm

根据图10可以看出,随着归一化预测压降在0~0.28范围内增加,归一化预测变异系数近似按照二次曲线:FCoV=1.105-5.87P+9.763P2下降(P取值范围为0~0.28)。当归一化预测压降在0.28~1.0范围内增加时,归一化预测变异系数近似按照斜率K2=-0.167的直线缓慢降低,并且二次函数FCoV在(0.28,0.24)处的导数值为 K1=-0.403。由图10可知帕累托前沿图为外凸形并且在(0.28,0.24)位置处可以观察到明显拐点。这个拐点可看作在两个优化目标间达到了动态平衡。对帕累托前沿的两段直线进行拟合可以得出|K1|>|K2|,在经过拐点之后,进一步降低混合均匀性变异系数需要牺牲较大的预测压降,这与结构优化的主要目标(在保证较低压降的前提下取得尽可能小的均匀性变异系数)相悖,因此拐点位置处对应的参数值应为所寻的最优解,得到当倾斜扰流板倾角为55.38°、混药单元间距为22.64 mm、过流小孔孔径为1.64 mm时,在较低压降的前提下均匀变异系数最小。

在上述参数组合下进行仿真试验,并在相同条件下(水溶剂入流速度0.6 m/s,药液入流速度0.3 m/s)与2种经典混药器(SMX、Kenics)进行对比分析,图11所示为不同截面位置处的均匀性变异系数及主成分分布图。由图11可以看出,在30~150 mm截面位置处,3种混药器的均匀性变异系数均呈下降趋势,并且静态混药器末端位置处均匀性变异系数降至0.01以下,本文设计的静态混药器混合性能介于SMX型和Kenics型混药器之间,且混药器末端混合药液的均匀性变异系数可降低至0.002 28,由此可得所设计的静态混药器具有较好的混合性能。图11下方为不同截面位置处的主成分分布图,可直观地观察到药液在静态混药器不同截面位置处的混合情况。

图11 不同截面位置处的均匀性变异系数变化曲线及主成分分布

Fig.11 Variation coefficient of uniformity and distribution of principal components at different cross-section locations

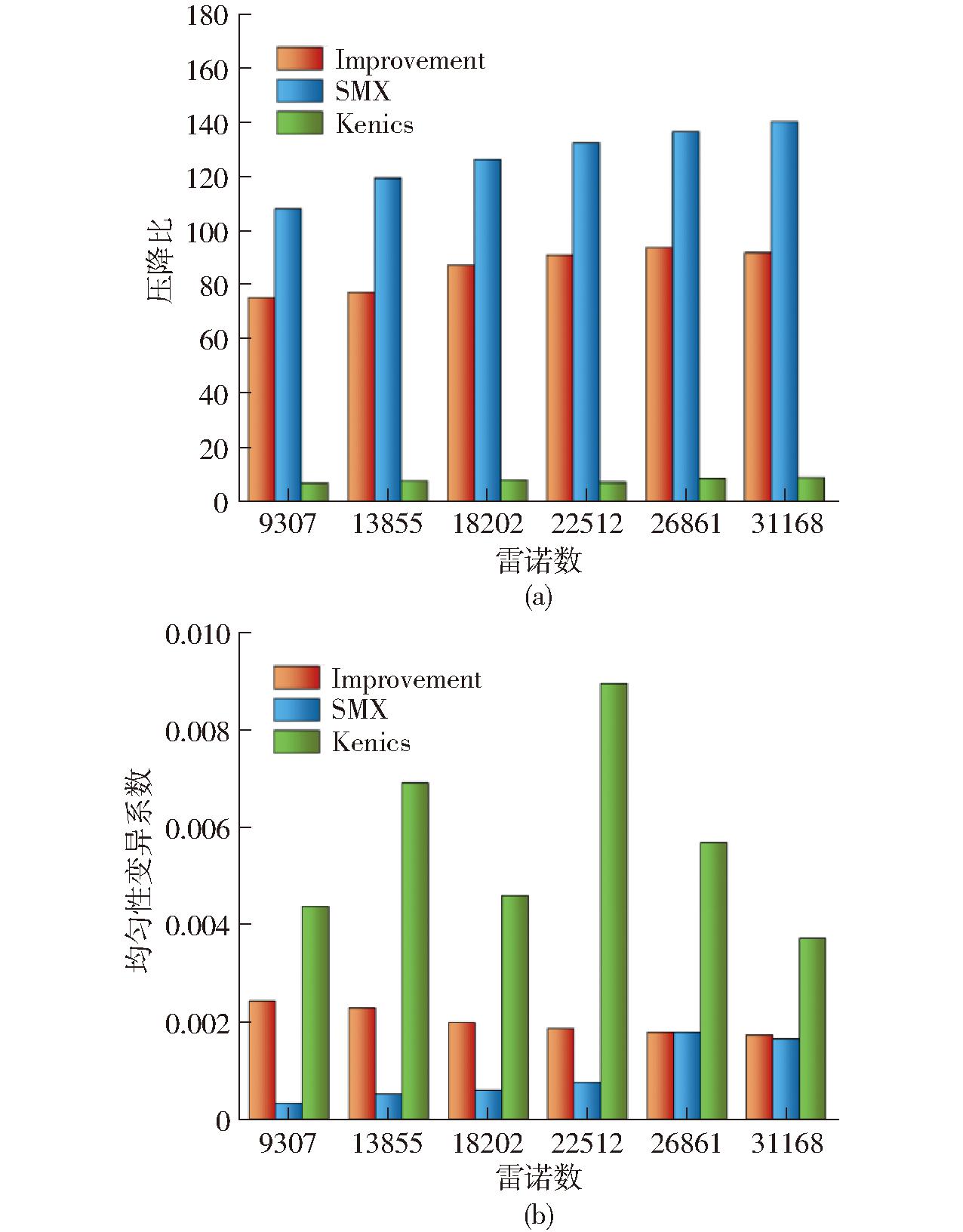

本研究通过控制水溶剂的流量,对比分析3种不同混药器在雷诺数在10 000~30 000范围内变化时压降比的变化趋势。水溶剂的流速从0.4 m/s增加到1.4 m/s,每增加0.2 m/s,对应的雷诺数如表2所示。图12a给出了3种混药器在规定雷诺数范围内的压降变化情况。结果表明,随着雷诺数的增加,3种混药器的压降均呈上升趋势,且由于Kenics型混药器具有螺旋结构,3种混药器的压降均呈下降趋势。SMX型混药器由于其内部结构复杂,压降最大,而本研究设计的静态混合器处于这两种混药器之间。

图12 结构参数优化后仿真结果

Fig.12 Simulation results after optimization of structural parameters

3种混药器均匀性变异系数在雷诺数10 000~30 000范围内变化趋势如图12b所示,可看出Kenics型混药器在雷诺数增大的情况下其均匀性变异系数表现出较大波动,并且整体均匀性变异系数较大,因此在高雷诺数的条件下其混合均匀性无法得到保证。SMX型混药器内部的复杂结构,使得其均匀性变异系数处于最低位置,但是在雷诺数较高(25 000~30 000)的条件下,其均匀性变异系数略微增大。而本文设计的静态混药器的均匀性变异系数处于二者之间,并且较为稳定,因此可以保证较为均衡稳定的混合均匀性,能够较好地保证喷雾机的工作质量。

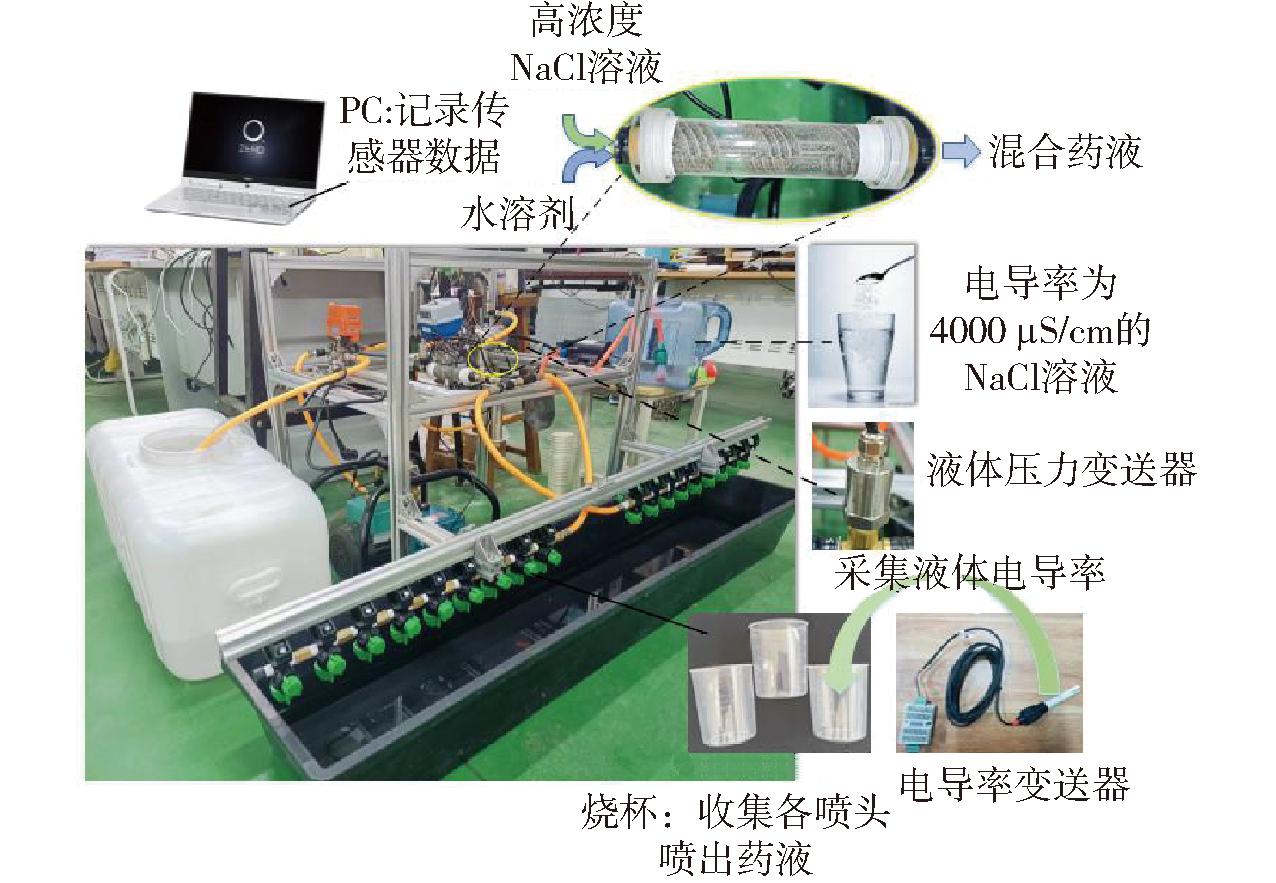

为验证所设计的静态混药器实际工作性能,搭建直接注入式在线混药系统试验台架,将静态混药器安装在直接注入式在线混药系统中进行压降试验与混合均匀性试验,静态混药器的内部混药单元使用不锈钢材料进行3D打印一体化成型,打印精度为0.1 mm,最大精度误差为3.7%,能够满足本研究静态混药器的制造精度要求。如图13所示,内部混药单元通过其两端的支撑框架安装在静态混药器外壳内,支撑框架末端为圆环结构,外径为21 mm,预留1 mm的安装间隙,静态混药器外壳与1/4英寸防爆橡胶管相连接部分为螺纹接口,当将内部混药单元安装后,两端通过橡胶密封圈进行密封固定,此种安装方式能够较好满足静态混药器内部混药单元的安装精度。

图13 直接注入式在线混药系统试验台架

Fig.13 Test bench of direct injection in-line mixing system

由于氯化钠溶液与稀释后的水溶性农药溶液理化特性相近,并且氯化钠溶液具有配置简单、无毒无害的特点,因此选用高浓度氯化钠溶液作为高浓度水溶性农药溶液的替代品。本研究选用科威莱公司生产的KWL-EC-01型电导率变送器,其电导率测量范围为0~4 000 μS/cm,误差范围为±5%。在相关研究中电导率变送器凭借测量精准度高、测量范围广、操作便捷等优点,广泛用于SMX型、Kenics型等经典静态混药器混药均匀性的检测。本研究所搭建直接注入式在线混药器试验台架如图13所示。直接注入式在线混药系统台架包含18个喷头,在药液注入系统与水溶剂注入系统中均安装有流量变送器。

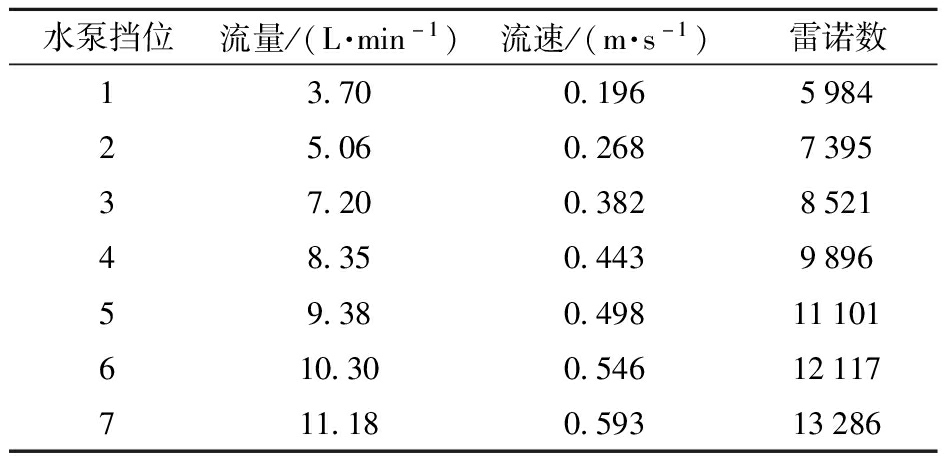

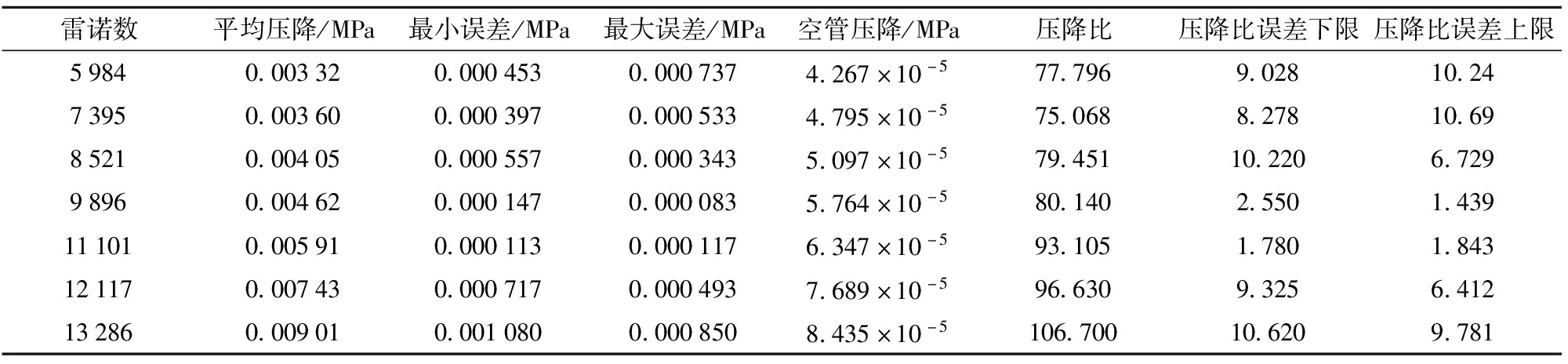

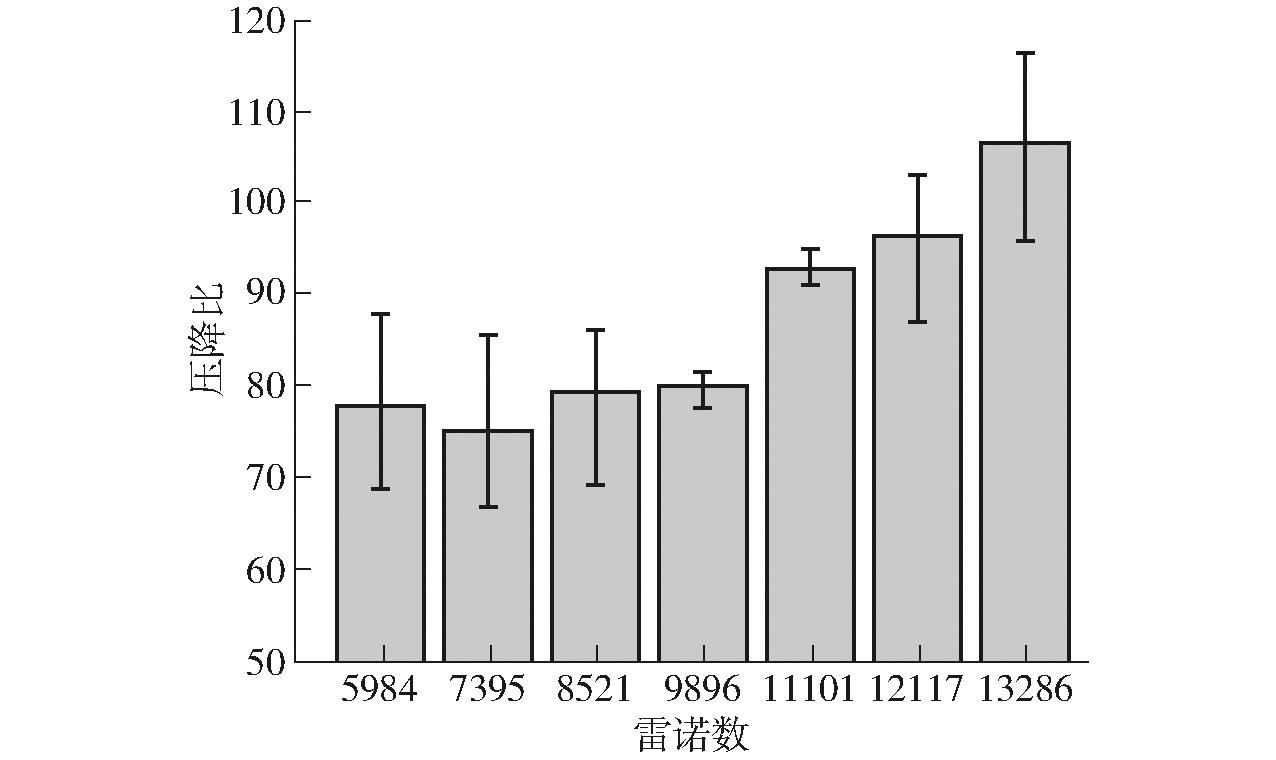

通过所搭建直接注入式在线混药系统试验台架,选择精德机电公司JD-26-3型水泵,分别测量水泵在1~7挡下的流速,得出水溶剂流速如表9所示。设置药液注入系统中电动调节阀开度为33%,药泵始终保持工作,此时通过药液注入系统流量变送器检测数据可得出药液注入流量近似一致,通过对水泵挡位的调节来改变雷诺数(将注入药液流量与水溶剂流量相加并计算流速,从而计算雷诺数),每个挡位对应的雷诺数如表9所示。在线混药系统水泵持续工作1 min后,再通过安装在静态混药器前后两端的压力变送器分别对流过静态混药器前的混合药液压力、流过静态混药器后的混合药液压力进行检测,取二者差值作为分析静态混药器压降的参数,压降检测时间为10 s,为减小试验偶然误差,将检测的压降数据除去极值后取平均值,重复5次上述试验步骤,所得结果如图14、表10所示。

表9 在线混药系统不同水泵挡位对应雷诺数

Tab.9 Range of online drug mixing system corresponds to Reynolds number

水泵挡位流量/(L·min-1)流速/(m·s-1)雷诺数13.700.196598425.060.268739537.200.382852148.350.443989659.380.49811101610.300.54612117711.180.59313286

表10 静态混合器压降统计结果

Tab.10 Static mixer pressure drop data

雷诺数平均压降/MPa最小误差/MPa最大误差/MPa空管压降/MPa压降比压降比误差下限压降比误差上限59840.003320.0004530.0007374.267×10-577.7969.02810.2473950.003600.0003970.0005334.795×10-575.0688.27810.6985210.004050.0005570.0003435.097×10-579.45110.2206.72998960.004620.0001470.0000835.764×10-580.1402.5501.439111010.005910.0001130.0001176.347×10-593.1051.7801.843121170.007430.0007170.0004937.689×10-596.6309.3256.412132860.009010.0010800.0008508.435×10-5106.70010.6209.781

图14 静态混药器压降试验结果

Fig.14 Static mixer pressure drop results

为保证试验结果的准确性,水泵各挡位重复进行5次试验,在不同雷诺数条件下静态混药器的平均压降如表10所示,由试验结果可知,随着雷诺数的增大,静态混药器的平均压降以及压降比均呈上升趋势,在雷诺数最大时达到最大压降,约为0.009 MPa,压降因子约为106.7。SMX型静态混药器在此雷诺数条件下的压降因子Z≥150[25-26],而Kenics型静态混药器在此条件下的压降因子Z≤60[27],小于本文所设计静态混药器,故本文所设计静态混药器压降性能优于SMX型而劣于Kenics型。

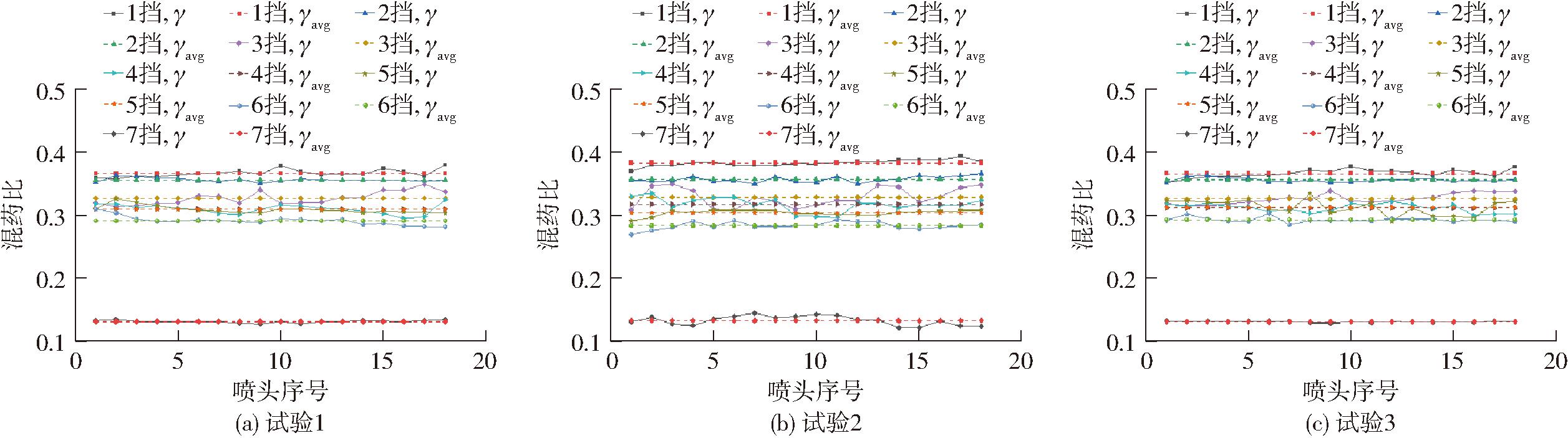

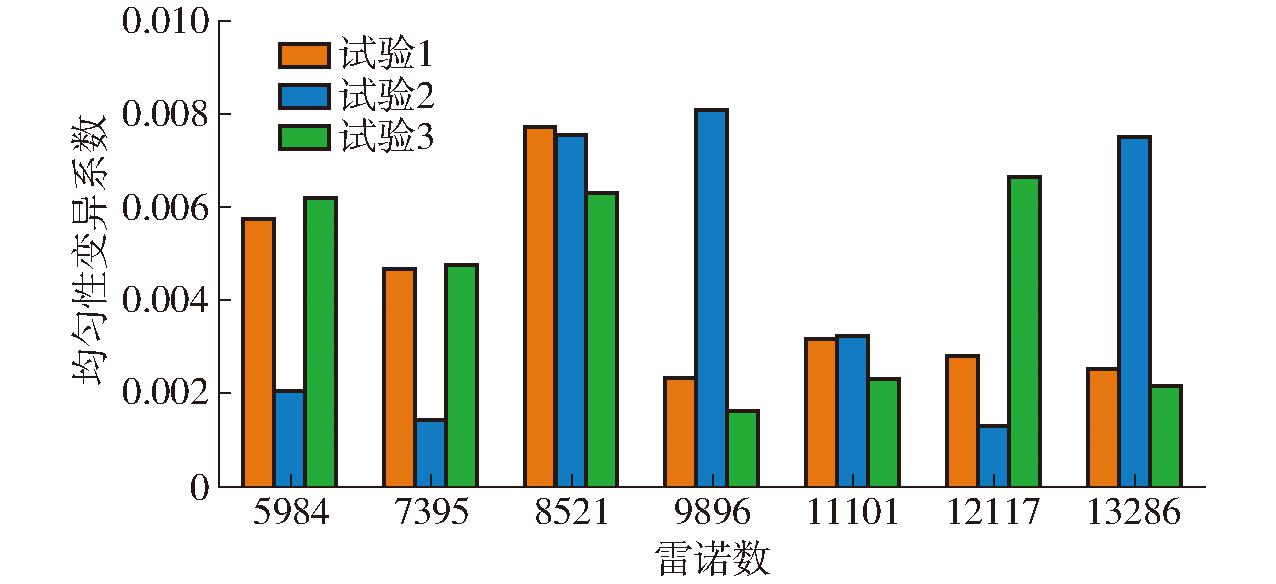

通过本文所搭建直接注入式在线混药试验台架,控制水泵挡位及电动调节阀开度不变,在线混药系统工作1 min后,对安装在试验台架上的18个喷头所喷出药液进行收集,静置2 h后对喷出药液的电导率进行检测,可计算得出18个喷头喷出药液混药比的空间均匀性变异系数。依次增加水泵挡位重复进行上述试验流程,作为单次混药均匀性检测试验。重复进行3次混药均匀性检测试验,图15为不同雷诺数条件下18个喷头喷出药液的混药比γ及平均混药比γavg结果。

图15 不同雷诺数条件下喷嘴喷出药液的混药比结果

Fig.15 Results of mixing ratio of spray nozzle to liquid under different Reynolds number conditions

计算得出不同雷诺数条件下流过静态混药器的混合药液混药比均匀性变异系数,进行3组重复试验,结果如图16所示。随着雷诺数的增加,混合药液浓度均匀性变异系数呈现波动下降趋势,且最大值小于0.008 5。SMX型及Kenics型静态混药器的均匀性变异系数大于等于0.01[28],由此可得本文所设计静态混药器在不同雷诺数条件下的混合均匀性良好。

图16 不同雷诺数条件下混合药液浓度均匀性变异系数

Fig.16 Results of variation coefficient of concentration uniformity of mixed liquid under different Reynolds number conditions

(1)设计一种静态混药器及其配套直接注入式在线混药系统,搭建直接注入式在线混药系统试验台架,实现喷雾机实际施药作业时农药制剂在线混合的要求。

(2)运用ANSYS-Fluent流体仿真对静态混药器内部混药单元的动态流场特性进行数值模拟仿真分析。试验采用三因素三水平正交组合试验方法,选取倾斜扰流板倾角、混药单元间距、过流小孔孔径为试验因素,以静态混药器压降Y和经过静态混药器的药液浓度均匀性变异系数作为正交试验的评价指标建立模型回归方程。通过遗传算法进行多目标寻优,获得静态混药器性能较好的参数组合:倾斜扰流板倾角为55.38°,混药单元间距为22.64 mm,过流小孔孔径为1.64 mm。此组合下静态混药器在保证较好混药均匀性的同时压降较低。

(3)搭建了直接注入式在线混药器试验台架,对静态混药器的压降和混合均匀性进行台架试验。台架试验表明,随着雷诺数的增加,混药器的平均压降呈增加趋势,在雷诺数达到最大值时达到最大压降,为0.009 MPa,压降比为106.7。混合药液浓度均匀性变异系数在较小范围内波动,最大值小于0.008 5。可验证本文所设计静态混药器在不同雷诺数条件下的混合均匀性良好。

[1] 陈雨,路力权,张军昌,等.喷雾机药罐液体纵向晃动等效力学模型建立与应用[J].农业机械学报,2023,54(1):173-182,195.CHEN Yu,LU Liquan,ZHANG Junchang,et al.Construction and application of equivalent mechanical model of liquid longitudinal sloshing in sprayer tank[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(1):173-182,195.(in Chinese)

[2] 路力权,张军昌,陈军,等.考虑药罐液体晃动的高地隙喷雾机底盘悬架优化设计[J].农业工程学报,2023,39(10):15-25.LU Liquan,ZHANG Junchang,CHEN Jun,et al.Optimized design of the high clearance sprayer chassis suspension considering tank liquid shaking[J].Transactions of the CSAE,2023,39(10):15-26.(in Chinese)

[3] 宋海潮,徐幼林,郑加强,等.基于减小有效长度的旋动射流混药器结构参数优化[J].农业工程学报,2018,34(8):62-69.SONG Haichao,XU Youlin,ZHENG Jiaqiang,et al.Structural parameters optimization of swirling jet mixer based on reducing effective length[J].Transactions of the CSAE,2018,34(8):62-69.(in Chinese)

[4] 刘志壮,徐汉虹,洪添胜,等.在线混药式变量喷雾系统设计与试验[J].农业机械学报,2009,40(12):93-96,129.LIU Zhizhuang,XU Hanhong,HONG Tiansheng,et al.Key technology of variable-rate spraying system of online mixing pesticide[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(12):93-96,129.(in Chinese)

[5] 邱白晶,马靖,邓斌,等.在线混药喷雾系统混药性能试验[J].农业工程学报,2014,30(17):78-85.QIU Baijing,MA Jing,DENG Bin,et al.Experiment on mixing performance of online mixing spray system[J].Transactions of the CSAE,2014,30(17):78-85.(in Chinese)

[6] DAI X,XU Y,ZHENG J,et al.Analysis of the variability of pesticide concentration downstream of inline mixers for direct nozzle injection systems[J].Biosystems Engineering,2019,180:59-69.

[7] 孙文峰,王进,常晋恺,等.喷雾机预混装置动态流场分析与参数优化[J].农业机械学报,2023,54(4):83-95.SUN Wenfeng,WANG Jin,CHANG Jinkai,et al.Dynamic flow field analysis and parameter optimization of premixing device of spray[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(4):83-95.(in Chinese)

[8] 李君,许绩彤,杨洲,等.风送式喷雾机实时混药系统设计与试验[J].农业工程学报,2016,32(11):62-69.LI Jun,XU Jitong,YANG Zhou,et al.Design and experiment on real-time mixing system for air-assisted sprayer[J].Transactions of the CSAE,2016,32(11):62-69.(in Chinese)

[9] 袁琦堡,胡炼,罗锡文,等.在线实时混药喷雾系统设计与试验[J].农业机械学报,2016,47(增刊):176-181.YUAN Qibao,HU Lian,LUO Xiwen,et al.Design and experiment of online mixing spraying system[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.):176-181.(in Chinese)

[10] VONDRICKA J,SCHULZE P.Real-time controlled direct injection system for precision farming[J].Precision Agriculture,2009,10(5):421-430.

[11] GHANEM A,LEMENAND T,DELLA D,et al.Static mixers:mechanisms,applications,and characterization methods—a review[J].Chemical Engineering Research and Design,2014,92(2):205-228.

[12] STEC M,SYNOWIEC P M.Numerical method effect on pressure drop estimation in the Koflo® static mixer[J].![]() I Aparatura Chemiczna,2015,54(2):48-50.

I Aparatura Chemiczna,2015,54(2):48-50.

[13] 谢滨,张志成,宋中建,等.农业废弃物快速好氧发酵设备设计与试验[J].智能化农业装备学报(中英文),2023,4(1):62-70.XIE Bin,ZHANG Zhicheng,SONG Zhongjian,et al.Design and experiment of rapid aerobic fermentation equipment for agricultural waste[J].Journal of Intelligent Agricultural Mechanization,2023,4(1):62-70.(in Chinese)

[14] SOMAN S S,MADHURANTHAKAM C M R.Effects of internal geometry modifications on the dispersive and distributive mixing in static mixers[J].Chemical Engineering and Processing:Process Intensification,2017,122:31-43.

[15] HADDADI M M,HOSSEINI S H,RASHTCHIAN D,et al.Comparative analysis of different static mixers performance by CFD technique:an innovative mixer[J].Chinese Journal of Chemical Engineering,2020(3):672-684.

[16] ZHANG Z,ZHU H,SALCEDO R,et al.Assessment of chemical concentration accuracy and mixture uniformity of premixing in-line injection system[J].Computers and Electronics in Agriculture,2020,176:105670.

[17] KONOPACKI M,KORDAS M,FIJALKOWSKI K,et al.Computational fluid dynamics and experimental studies of a new mixing element in a static mixer as a heat exchanger[J].Chemical and Process Engineering,2015,36(1):59-72.

[18] AL-ATABI M.Design and assessment of a novel static mixer[J].The Canadian Journal of Chemical Engineering,2011,89(3):550-554.

[19] NYANDE B W,MATHEW T K,LAKERVELD R.CFD analysis of a Kenics static mixer with a low pressure drop under laminar flow conditions[J].Industrial &Engineering Chemistry Research,2021,60(14):5264-5277.

[20] XIAO Y,ZHAO H,TIAN X,et al.Design and evaluation of novel static mixers for SCR application[J].Journal of Marine Engineering &Technology,2024,23(1):55-66.

[21] BRKIC D.Review of explicit approximations to the Colebrook relation for flow friction[J].Journal of Petroleum Science and Engineering,2011,77(1):34-48.

[22] BROWN G O.The history of the Darcy-Weisbach equation for pipe flow resistance[C]∥Environmental and Water Resources History,2002:34-43.

[23] SU Y,LI J,GUO W,et al.Prediction of mixing uniformity of hydrogen injection in natural gas pipeline based on a deep learning model[J].Energies,2022,15(22):86-94.

[24] CHAN C M,BAI H L,HE D Q.Blade shape optimization of the Savonius wind turbine using a genetic algorithm[J].Applied Energy,2018,213:148-157.

[25] HOSSEINI S M,RAZZAGHI K,SHAHRAKI F.Design and characterization of a low-pressure-drop static mixer[J].AIChE Journal,2019,65(3):1126-1133.

[26] VALDES J P,KAHOUADJI L,MATAR O K.Current advances in liquid-liquid mixing in static mixers:a review[J].Chemical Engineering Research and Design,2022,177:694-731.

[27] JIANG X,XIAO Z,JIANG J,et al.Effect of element thickness on the pressure drop in the Kenics static mixer[J].Chemical Engineering Journal,2021,424:130399.

[28] CHAKLEH R,AZIZI F.Performance comparison between novel and commercial static mixers under turbulent conditions[J].Chemical Engineering and Processing-Process Intensification,2023,193:109559.