作物品种的遗传改良是提高作物生产力的关键环节,表型组学的出现和发展是推动遗传改良发展的重要工具[1-2]。植物表型信息高通量获取是表型组学技术发展的关键,传统的人工采集大田作物表型信息的过程存在规模小、效率低、误差大等困难,严重约束了植物表型技术发展[3]。表型信息感知机器人平台可搭载信息感知传感器并采用巡逻的方式在作物行间近距离获取大面积地块的群体、单株、器官级表型参数,且其综合性能在各种表型平台表现最为均衡,成为了高通量作物表型技术关键突破点[4]。

国外学者较早地开展了表型信息获取机器人研究[5-6]。在国内,表型信息获取机器人研究起步相对较晚,但同样受到各高校和研究机构广泛关注。文献[7]设计了一种四轮四转作物表型信息获取机器人,并仿真分析和试验验证了主体框架的不同工况。文献[8]研制一种面向小麦的轮距和离地间隙手动调节的表型监测机器人,并携带主动和被动光源作物长势传感器反演作物生理表型参数。通过研究现状可知,国内外表型信息获取机器人研究大都采用通用化设计,没有针对作物不同种植行间距农艺、种植环境和生长尺寸变化特点做出独特设计,作业过程中仍存在底盘损伤作物、灵活性不足和通过性差等问题。

针对以上问题,本文结合我国大田环境中稻麦作物种植模式和农艺特点,对大田作物表型信息感知机器人底盘做整体结构设计。在底盘关键结构设计中,针对稻麦生长的旱田和水田环境特点设计快速切换刚性叶轮、三角履带和充气橡胶轮3种行走机构,从而满足机器人在不同环境的通过性和灵活性要求;为了应对不同作物种植行间距和生长发育带来的尺寸变化,设计底盘轮距调节装置,实现底盘轮距无级调节以减少对作物的碾压和损伤。分析整机结构性能,对关键部件进行有限元仿真分析,通过理论和计算机仿真验证底盘设计可靠性。最后试制底盘样机和进行大田试验。

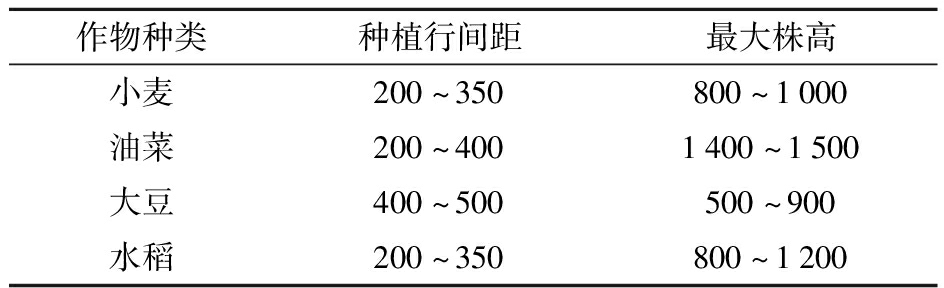

大田作物通常有特定的栽培技术,如不同的种植间距等要求。表型信息感知机器人底盘需要满足常见大田作物生长环境、栽培管理措施和作物生长发育的特点,以实现作物底盘、大田环境和作物的融洽互作关系,从而无损、快速、高通量地采集表型数据。表1显示了常见的大田作物种植间距和最大株高信息。机器人底盘为适应作物的不同种植环境、间距和作物生长空间尺寸变化等作业特点,研制的作物表型机器人底盘应满足以下作业要求和设计目标:对作物损伤性小,能适应不同作物的种植行间距和作物生长发育引起的空间尺寸变化,如株高等。并在作物生长前期未封行之前不伤苗。稳定性和通过性好,能适用于常见的水田旱田种植环境,并为传感器提供平稳的工作环境。具备良好的稳定性和越埂能力。动力充足,转向灵活,有较小的转向半径。具有较大的负载以携带多种或者重型传感器,具有较长时间的续航能力。

表1 常见的大田作物种植基本参数

Tab.1 Basic parameters of common field crop cultivation mm

作物种类种植行间距最大株高小麦200~350800~1000油菜200~4001400~1500大豆400~500500~900水稻200~350800~1200

我国幅员辽阔,大田作物和种植模式多种多样,要求监测表型的机器人底盘适应性好、稳定性高和通过性高,能满足伤苗率小、转弯半径小、轻便越埂和一机多用等要求。结合常见的大田作物影响表型信息感知机器人底盘工作的种植农艺和生长特点,如种植环境、行间距和最大株高等因素,设计了轮履切换式电动独立驱动转向的龙门架式底盘。具体设计方案为:采用大功率电动独立四轮驱动和转向的底盘,以满足动力性和转向灵活等要求;具备水田叶轮、橡胶轮和三角履带3种行走方式的切换方式,确保在水田和旱田等复杂的大田环境具有良好的通过性;采用轻量化技术优化底盘,减小质量和提高续航。

1.2.1 整机结构

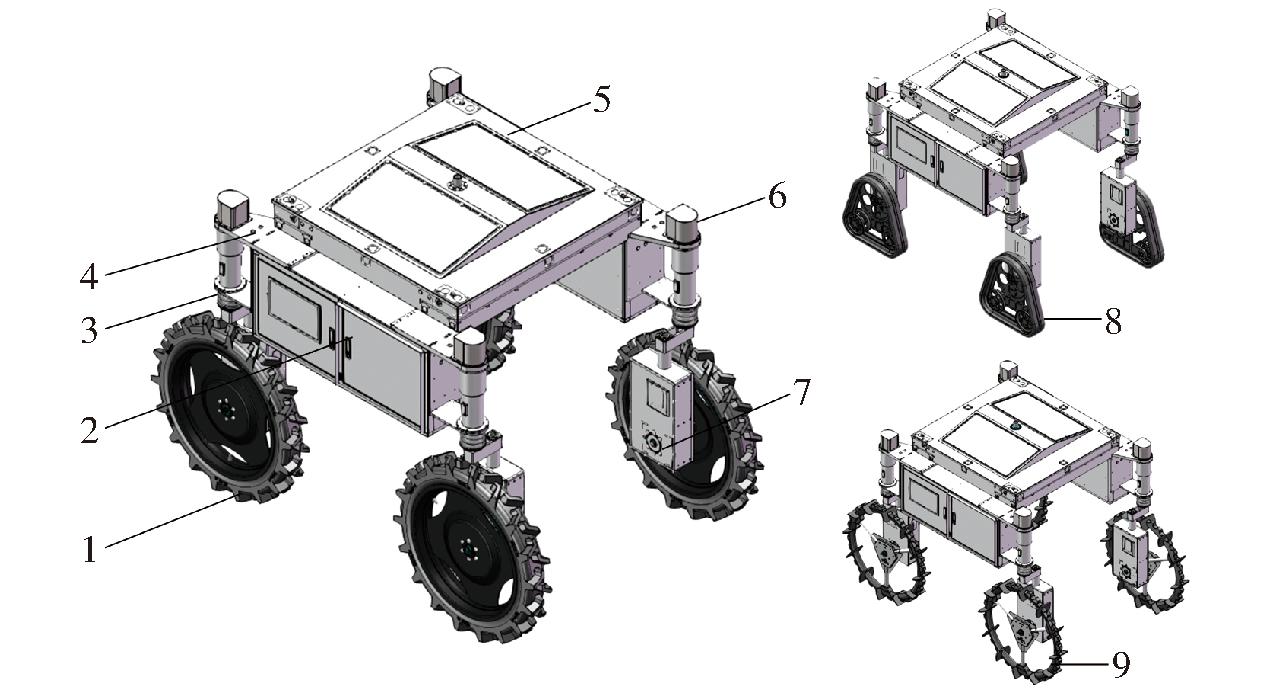

轮履切换式大田作物表型信息感知机器人底盘主要由行走机构、驱动和转向电机套装、顶部支架平台、侧边支架和电气控制柜等组成,如图1所示。机器人底盘采用龙门架式框架设计,行走机构包括刚性叶轮、橡胶轮和三角履带,机器人底盘可以快速切换3种行走机构,用以实现在不同大田环境工作行进。驱动机构为四轮独立驱动的伺服电机和减速器,转向电机套装为四轮独立转向和减速器,顶部支架平台中包括车架和轮距调节装置,电气控制柜安装于两侧侧边支架中。

图1 大田作物表型信息感知机器人底盘结构示意图

Fig.1 Chassis structure diagram of crop phenotype information sensing robot for field crops

1.橡胶轮 2.电气控制柜 3.减振弹簧 4.侧边支架 5.顶部支架平台 6.转向电机套装 7.驱动电机套装 8.三角履带 9.刚性叶轮

1.2.2 工作原理

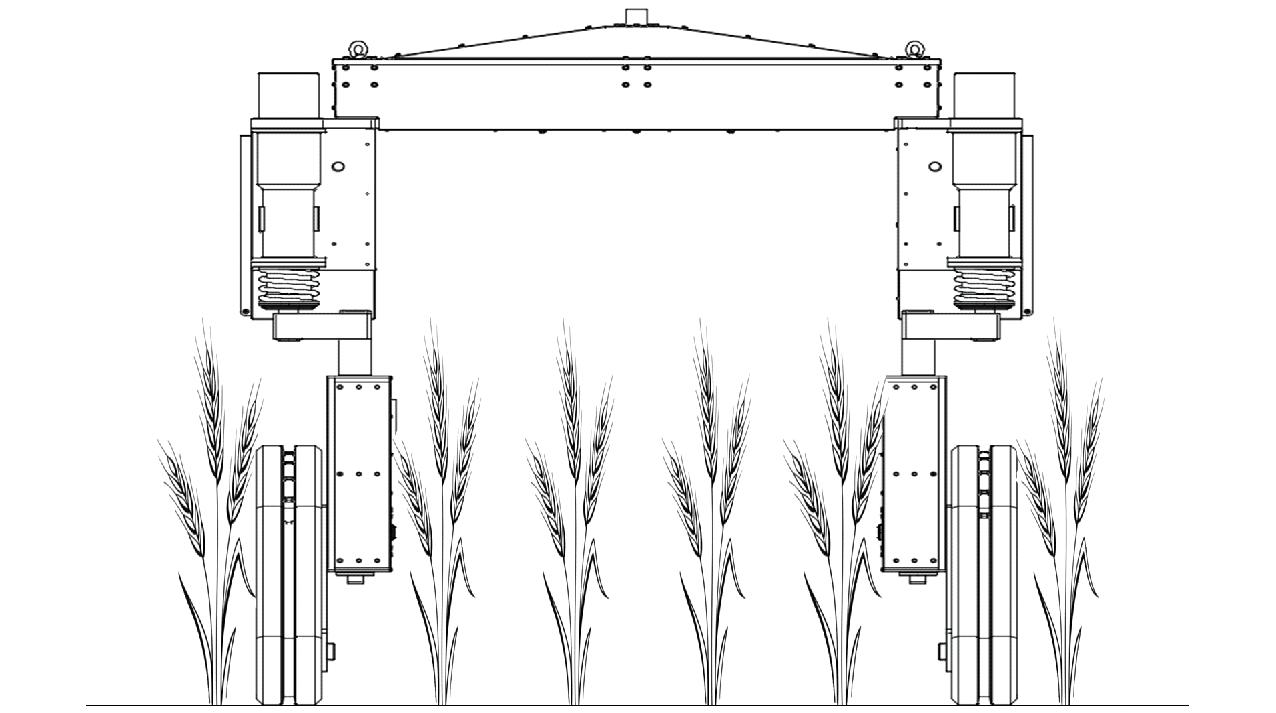

机器人底盘的顶部支架平台中设置了轮距调节装置,可实现底盘轮距的无级精确调控。如图2所示,龙门架式框架的机器人底盘在大田环境中采用跨行行走方式,并基于无级调节轮距功能和较窄的侧边支架宽度,可调整适应不同的种植行间距,以减少对作物的碾压损伤。龙门架式框架的底盘中空平台设计较高,以满足常见作物的最大株高,从而更好地适应作物生长高度变化和减少对作物的扰动损伤。

图2 表型信息感知机器人跨行工作正视示意图

Fig.2 Phenotypic information sensing robot front view of working across rows

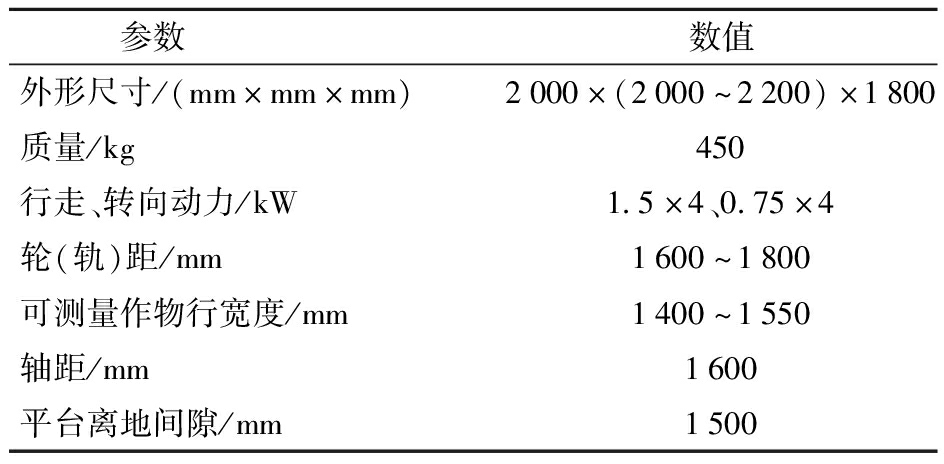

机器人底盘可快速切换3种行走机构,从而实现在水田和旱田等大田环境中工作行走。其中,机器人底盘安装刚性叶轮可实现在水田环境中行走,安装橡胶车轮用于含水率较低的旱田,安装三角履带用于在含水率较高的粗糙泥泞旱田环境中行走。机器人底盘的驱动电机套装是指用于驱动行走机构的伺服电机和减速器,转向电机套装是指实现转向的伺服电机和减速器。机器人底盘电气控制柜用于安装底盘运动控制器、电机驱动器和电池等部件,以实现底盘自动化控制和能源供给。底盘主要技术参数如表2所示。

表2 机器人底盘主要技术参数

Tab.2 Main technical parameters of robot chassis

参数数值外形尺寸/(mm×mm×mm)2000×(2000~2200)×1800质量/kg450行走、转向动力/kW1.5×4、0.75×4轮(轨)距/mm1600~1800可测量作物行宽度/mm1400~1550轴距/mm1600平台离地间隙/mm1500

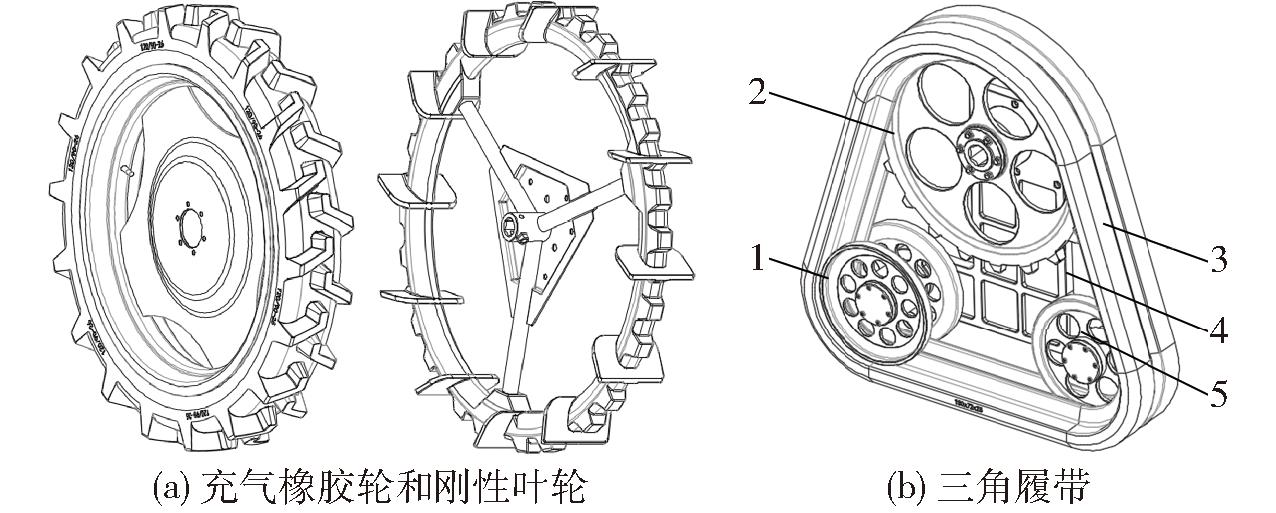

水田刚性叶轮常用于插秧机底盘,在水田环境中有良好的通过性。充气橡胶轮在旱田中相较于水田刚性叶轮具备更好的减振性能,更能保证机器人采集表型数据的平稳性。相较于轮式底盘,履带底盘具备更好的稳定性、牵引附着性能和更小的接地比压,更适用于粗糙和泥泞的大田环境。大田作物表型信息感知机器人底盘采用水田刚性叶轮、充气橡胶轮和三角履带3种行走机构,提高对大田环境的通过性,确保在不同的大田环境中实现作物表型信息的高通量采集。图3a为机器人底盘采用的水田刚性叶轮和充气橡胶轮两种轮式行走机构,两种轮式行走机构直径为900 mm。如图3b所示,三角履带由动力轮、张紧轮、支承轮和履带组成,中心距离地面高度为450 mm,这与两组轮式行走机构的高度一致。履带宽度设计为20 cm,以较窄的宽度来适应作物行间距,减少对作物的碾压和损伤。

图3 3种行走装置

Fig.3 Three kinds of walking devices

1.支承轮 2.动力轮 3.履带 4.支架 5.张紧轮

2.2.1 驱动部件

机器人底盘在田间作业过程中受到的行驶阻力主要包括滚动阻力、斜坡阻力、惯性阻力[9]。底盘在田间获取作物表型信息时主要以匀速行驶,可不考虑加速阻力的影响,且履带行走装置阻力比轮式大,因此以满足三角履带行走的动力要求来计算行驶总阻力,行驶总阻力Fz表示为

Fz=mg(f1cosθ+f0)+mgsinθ+δma

(1)

式中 m——底盘质量,取450 kg

g——重力加速度,取9.8 m/s2

f0——内部滚动阻力系数,取0.1[10]

f1——外部滚动阻力系数,取0.15

θ——最大爬坡角度,取25°

δ——质量增加系数,取1.3

a——行驶加速度,取0.8 m/s2

可得机器人履带底盘行驶总阻力Fz为3 356 N。驱动电机功率Pd计算公式为

(2)

式中 zη——驱动电机数量,取4

η——机械效率,取0.8[11]

v——行驶速度,取1 m/s

计算可得,机器人底盘选用的驱动电机功率应大于 1 048 W。考虑到田间地形复杂,预留30%以上功率余量,选择伺服电机额定功率1 500 W,额定转速3 000 r/min,转矩4.4 N·m,额定电压48 V。伺服电机配备减速比为1∶150的减速器以输出动力。

2.2.2 转向部件

为保障底盘转向灵活性,选用四轮独立转向方案。在机器人底盘为轮式底盘时采用四轮独立转向的方式,当机器人底盘为履带底盘时转向电机使能自锁位置不发生偏转,底盘以差速转向方式完成转向。机器人底盘在轮式时静止转向具有较高的阻力转矩,根据此情况进行转向电机的选型,可知单个车轮原地转向最大阻力矩Mλ为[12]

(3)

式中 f2——滑动摩擦因数,取0.6

R——车轮摆动半径,取0.45 m

G——重力

转向电机功率Ps为

(4)

式中 n0——转向电机额定转速,取3 000 r/min

i——转向电机传动比,取100

由式(3)与式(4)可得摩擦阻力矩为198 N·m、最大功率Ps为621 W。根据上述功率计算所需扭矩,田间作业工况要求预留20%的余量,选择伺服电机额定转速3 000 r/min,转矩2.49 N·m,额定功率750 W,配套减速器减速比为1∶100。

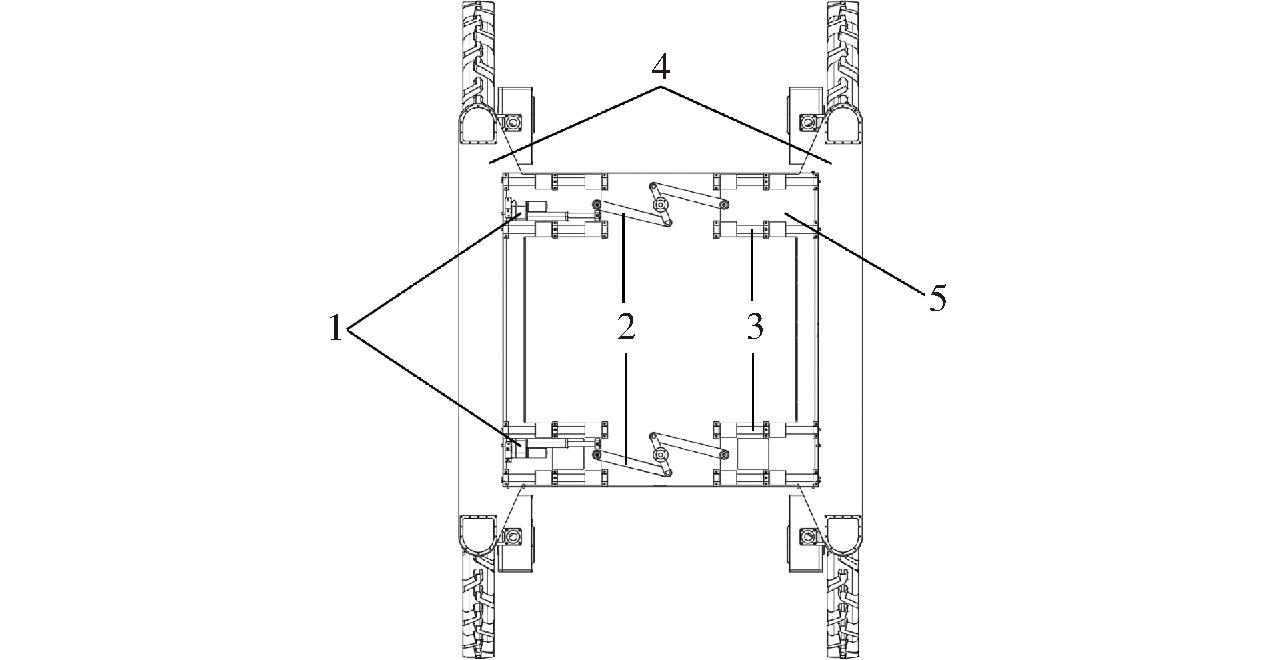

机器人底盘通过轮距调节装置可以实时精确的调节轮距,以适应作物种植的不同间距,从而达到减小碾压损伤作物的效果。图4为轮距调节装置结构图,电动推杆为轮距调节装置执行器,通过电动推杆伸缩带动连杆机构伸缩,连杆机构使底盘两边侧边支架与顶部支架平台沿着滑柱产生相对的位移,从而实现轮距调节。轮距调节装置前后各布置1组,其中的电动推杆具备闭环反馈行程功能,从而精确调节轮距的变化。机器人底盘在轮式或者履带底盘形态下行走时,采用同步调节轮距调节装置的方式来改变轮距。

图4 轮距调节装置结构示意图

Fig.4 Diagram of wheel base adjustment device

1.电动推杆 2.连杆机构 3.滑柱 4.侧边支架 5.顶部支架平台

机器人底盘在轮距调节过程中会产生较大的侧向滑动摩擦力,履带静止下的滑动摩擦力相较轮式是较大的,因此依据履带行走形态的静止滑动摩檫力对电动推杆进行选型,可知履带原地侧向滑动阻力为

Fc=mgλ

(5)

式中 Fc——滑动阻力

λ——滑动阻力系数,取0.7

计算得到履带底盘形式侧向滑动的阻力为3 087 N,根据田间作业工况要求预留30%的余量,因此选型具有2 000 N推力的电动推杆,机器人底盘配备两组电动推杆,可实现底盘的轮距调节功能。

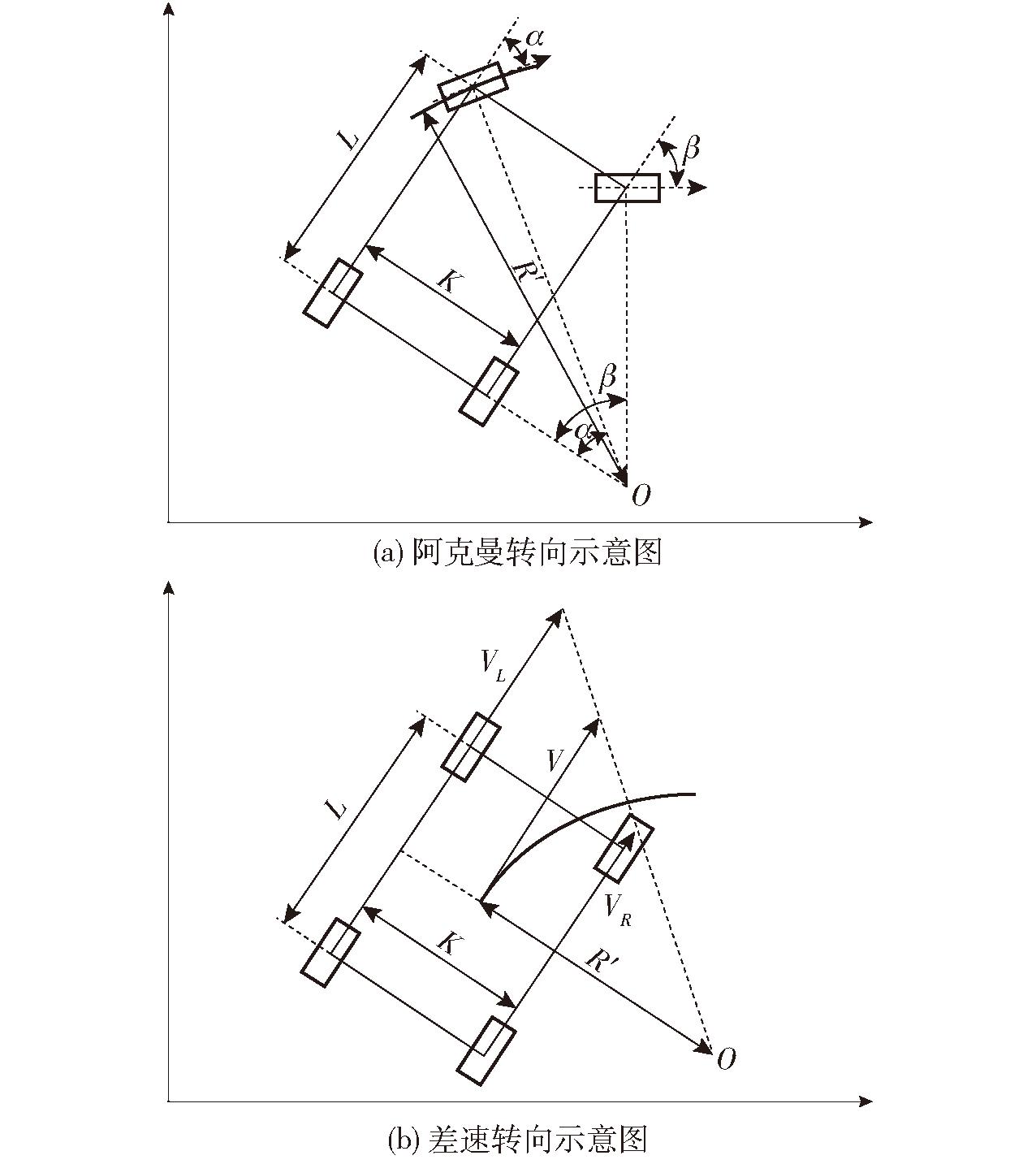

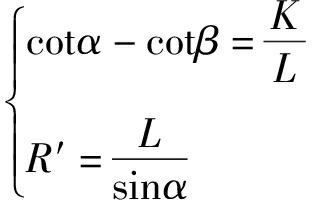

机器人底盘为轮式行走状态时,采用前轮偏转阿克曼转向方式[13]。转向示意图如图5a所示,当底盘转向时,底盘前半部分的两台转向伺服电机偏转带动车轮偏转转向,后半部分的两台转向伺服电机保持固定位置使得车轮与车身平行,同时行走伺服电机精准匹配车速,从而实现底盘的精准转向。

图5 两种转向模式示意图

Fig.5 Diagram of two steering modes

由图5a可得出前轮阿克曼转向的运动学模型为

(6)

式中 α——左前轮转角,取-45°~45°

β——右前轮转角,取-45°~45°

K——轮距,为1 400~1 600 mm

L——轴距,为1 600 mm

R′——转弯半径

通过式(6)可得到轮式状态转向时偏转的左前轮和右前轮的转向关系,以及对应转角时的转弯半径。将底盘的数据代入式(6),求得机器人底盘轮式形态时的最小转弯半径为2 285 mm。

机器人底盘为履带行走形态时,采用差速转向模型进行转向[14]。如图5b所示为底盘为履带形态的转向示意图,底盘的4台转向伺服电机自动固定位置实现三角履带与车身保持平行,左右两侧同侧的行走伺服电机保持为同一速度,通过调节底盘左右两侧的速度实现差速转向。

由图5b可得,在不考虑履带滑转、滑移的条件下[15],机器人底盘为履带行走机构形态的转弯半径为

(7)

式中 VR——右侧履带线速度,m/s

VL——左侧履带线速度,m/s

当右侧履带制动时,左侧履带绕着右侧履带中心处转动,此时转弯半径最小,与履带底盘轨距相等[16],为1 400 mm。

机器人底盘在田间作业时,田间地况较复杂,需考虑整机的行驶稳定性。稳定性对机器人底盘的行驶安全性能和操纵性能有重要影响,包括横向稳定性和纵向稳定性。通过Solidworks软件分析机器人是否搭载常见的表型传感器的质心高度和位置,模拟计算结果表明表型传感器对机器人平台的质心高度和位置影响可以忽略不计,是因为机器人底盘相对于要搭载的表型传感器的质量较大,表型传感器质量对机器人整体的影响较小。因此本文提出的机器人底盘是否搭载表型检测传感器,对整体高度、质心高度等几乎不产生影响,进而对其爬坡、上下坡极限翻倾角、横向翻倾角的计算和试验的结果也几乎不产生影响。机器人底盘的3种行走装置具备不同的质量,单个三角履带、橡胶轮、刚性叶轮的质量分别为42、35、15 kg。因此底盘为刚性叶轮形态下的重心最高,本文以底盘的刚性叶轮形态进行分析,以纵向上坡、下坡的极限翻倾角和横向侧翻极限角来衡量底盘行驶稳定性能[17]。

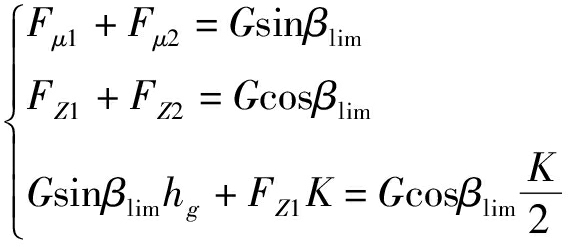

3.2.1 纵向坡地行驶稳定性

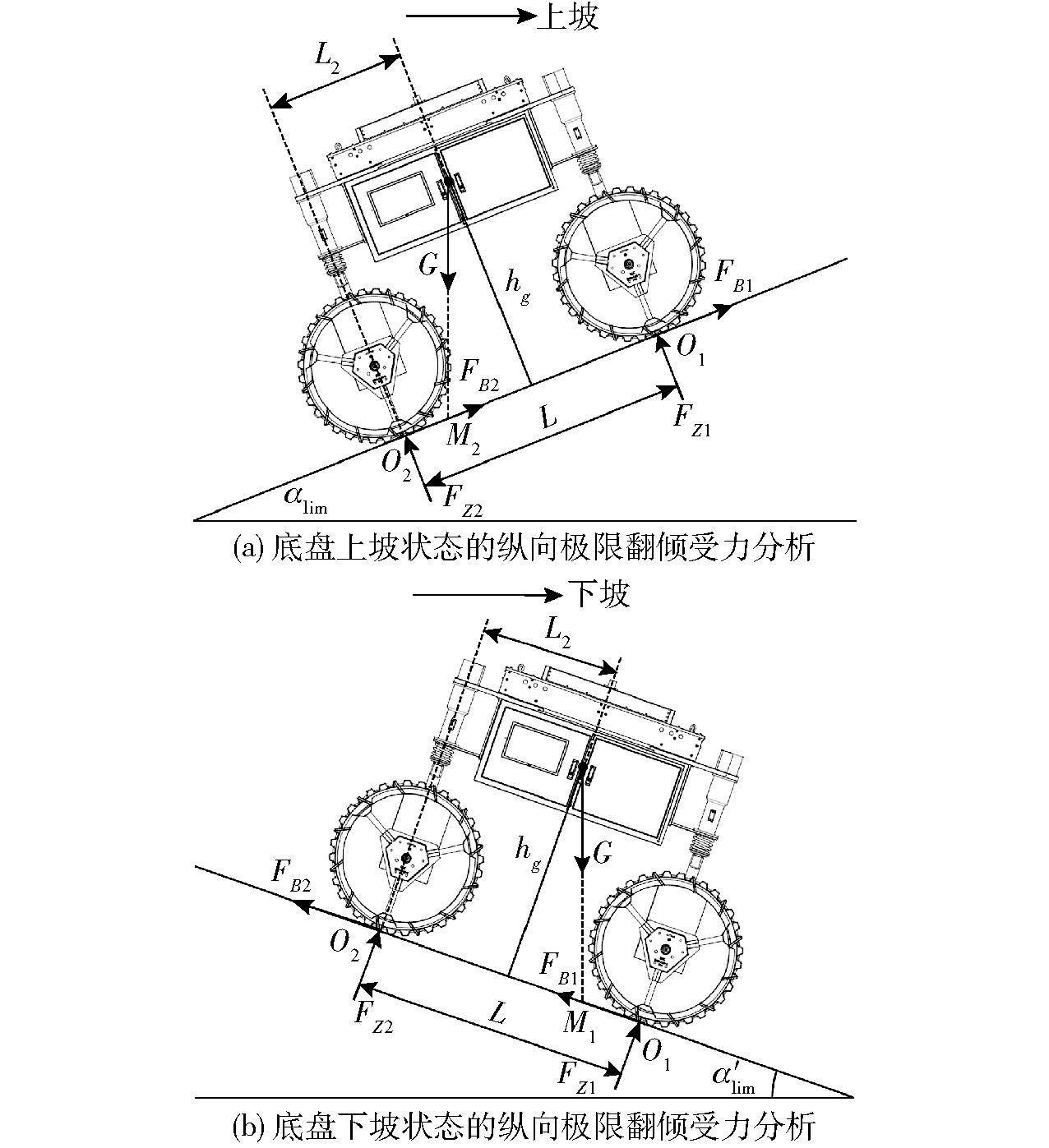

根据纵向极限翻倾角的基本定义,即当机器人底盘驻车在坡道上时能够保持稳定,且底盘不发生纵向翻倾的最大坡度角称为纵向极限翻倾角[18]。图6为机器人底盘上坡和下坡受力分析图,hg为质心高度,FB1、FB2分别为前后轮制动力,L2为质心到后轮中心线的距离。由底盘的受力分析可知,底盘纵向翻倾角只受重力的影响,只要重力延长线与坡道接触点在前后轮与地面接触点之间,则底盘不会发生倾翻。即上坡时,重力延长线与坡道相交于点M2,且在后轮与地面接触点O2之前;同时,当机器人底盘下坡时,重力延长线与坡道相交于点M1,且在后轮与地面接触点O1之后,在这样的情况下,底盘处于相对稳定状态,纵向不会发生倾翻。

图6 纵向坡地行驶稳定性分析示意图

Fig.6 Analysis of longitudinal limit overturning force

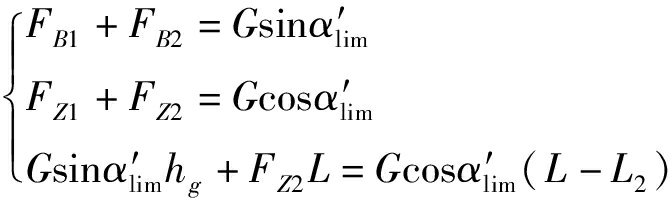

根据受力分析,当机器人底盘处于上坡状态时,建立平衡方程

(8)

式中 FZ1、FZ2——前、后轮地面垂直反力

由于机器人底盘为上坡极限倾翻临界状态,则FZ1=0,可得底盘上坡极限翻倾角为

αlim=arctan(L2/hg)

(9)

根据机器人底盘下坡受力分析,当机器人底盘处于下坡状态时,建立平衡方程为

(10)

由于机器人底盘处于下坡极限倾翻临界状态,则FZ2=0,可求得下坡状态极限翻倾角为

α′lim=arctan((L-L2)/hg)

(11)

由上述理论分析可知,机器人底盘稳定性直接取决于底盘重心高低,重心越低,稳定性越好,行驶性能越好。机器人结构参数中已知底盘轴距L为1 600 mm,将机器人底盘三维模型导入Solidworks,得到质心高度hg为1 300 mm,重心到后桥轴线水平距离L2为803 mm,将相关参数代入式(9)、(11)中可得,上坡时纵向极限翻倾角αlim为31.8°,下坡时纵向极限翻倾角α′lim为31.3°。

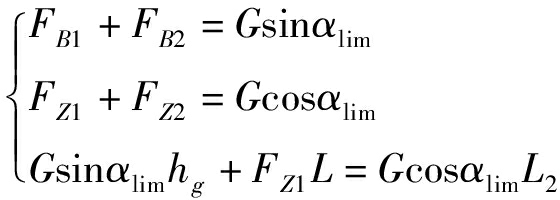

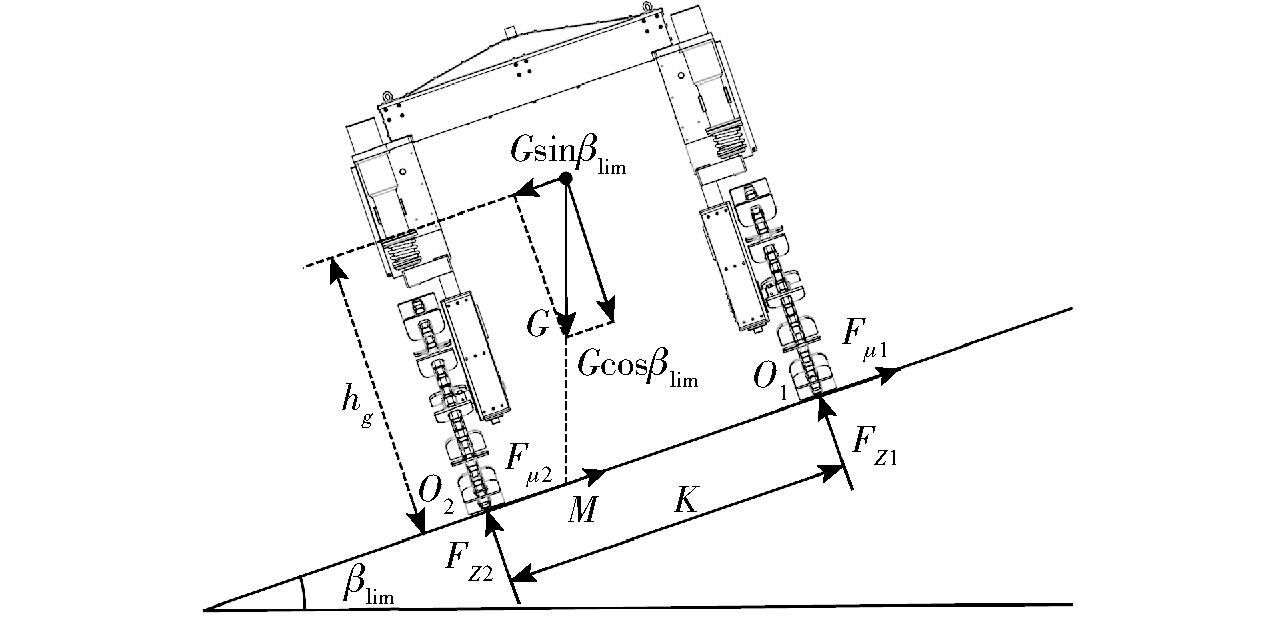

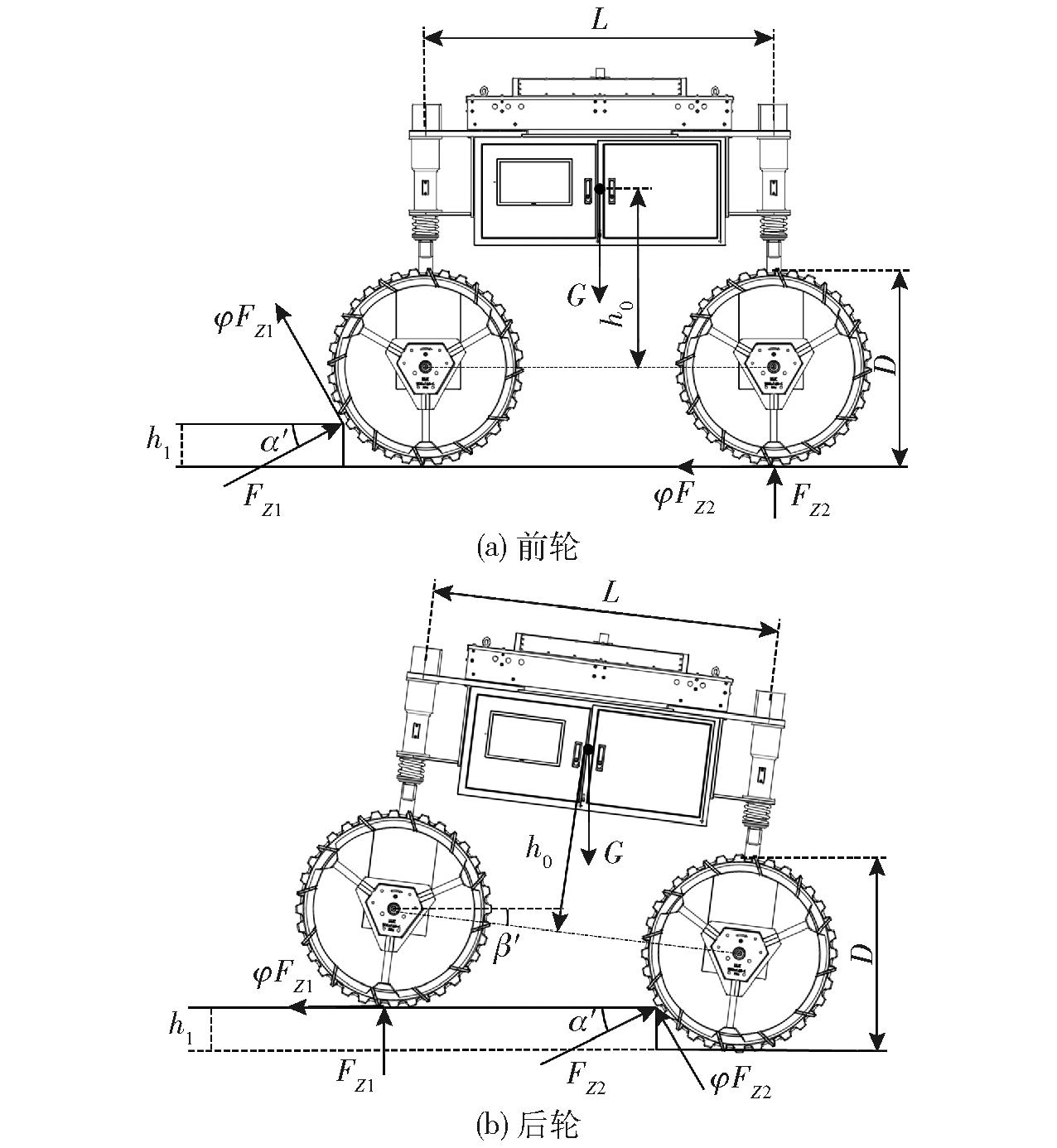

3.2.2 横向爬坡行驶稳定性

横向翻倾角是指机器人底盘静止在横向坡道上或在横向坡道上沿等高线匀速行驶时,底盘不会发生倾翻的最大坡度角。相关受力情况如图7所示,Fμ1、Fμ2为地面阻止左右两车轮横向滑动的力。从图中分析可知,只要重力延长线与坡道接触点在左右车轮与地面接触点之间,则底盘不会发生横向倾翻。即重力延长线与坡道相交于点M,且在右侧车轮与地面接触点O2之前,在这样的情况下,机器人底盘将永远处于相对稳定状态,不会发生横向倾翻。

图7 底盘横向极限翻倾受力分析

Fig.7 Analysis of lateral limit overturning force

根据受力分析,当机器人底盘静止在横向坡道上时,建立平衡方程

(12)

由于机器人底盘在横向坡道上处于倾翻的临界状态,则FZ1=0,可得底盘在横向坡道上的横向极限侧翻角为

βlim=arctan(K/(2hg))

(13)

由上述分析可知,横向翻倾角βlim与底盘轮距K成正比,与底盘重心高度成反比。已知质心高度为1 300 mm,底盘最小轮距为1 400 mm,最大轮距为1 600 mm,代入式(13)可得,轮距最小时横向翻倾角为28.2°。

机器人底盘在大田作业时,常有跨越田埂或台阶的情况。越埂性能是评价机器人底盘通过性能的重要指标。

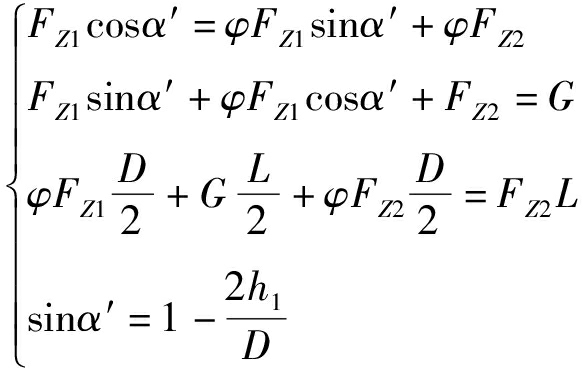

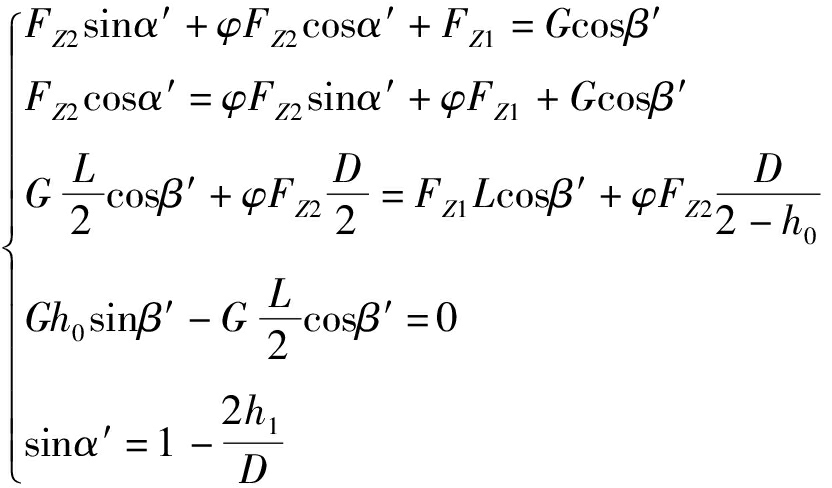

一般而言,三角履带通过性能优于同尺寸级别下的轮式行走机构[19]。因此本文以轮式机构为对象来分析机器人底盘的通过性。由于机器人在越埂时行驶速度较低,且假设轮胎不变形,则机器人底盘前轮越埂受力情况如图8a所示。

图8 车轮越埂受力分析

Fig.8 Force analysis of wheel crossing ridge

根据机器人底盘前轮越埂受力分析,建立平衡方程

(14)

式中 α′——前轮反作用力与田埂水平面夹角

φ——土壤附着系数,取0.55

h1——田埂高度

D——车轮直径

机器人底盘后轮越埂时受力分析如图8b所示。受力分析建立平衡方程为

(15)

式中 β′——水平路面与前后轴心连接线的夹角

h0——底盘重心到前后轴心连接线的距离

已知机器人底盘结构参数:车轮直径D为900 mm,轴距L为1 600 mm,h0为850 mm,将所有参数代入式(14)和式(15),计算出前轮越埂高度为351 mm,后轮越埂高度为368 mm。一般水田和旱田的田埂为200~350 mm,则该机器人底盘满足大田越埂的高度要求。

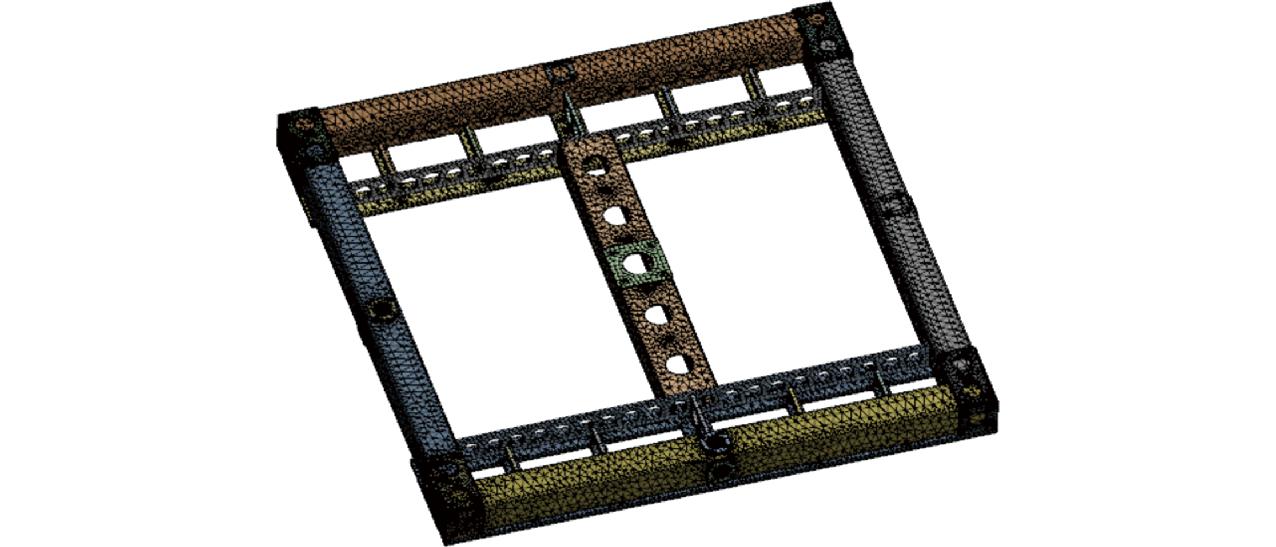

车架作为机器人底盘的主要支撑部件,除了要承受来自外壳和电池等部件的静态应力外,还会在田间作物表型信息获取过程中承受动态载荷的冲击,因此车架需要具备较强的刚度[20]。基于Solidworks对车架进行三维建模,运用Workbench软件对车架整体刚度及强度进行仿真分析和模态分析,以指导样机的生产,确保车架能够在多种工况下承受冲击载荷。将车架的三维模型导入Workbench软件,按45号钢材料特性进行设置,设定弹性模量为210 GPa,屈服强度为355 MPa,泊松比为0.3,密度为7 810 kg/m3。进行网格划分,本模型采用四面体网格划分[21-22],其中网格划分单元数217 584,节点数449 983,车架的网格划分模型如图9所示。

图9 车架网格划分模型

Fig.9 Frame grid meshing model

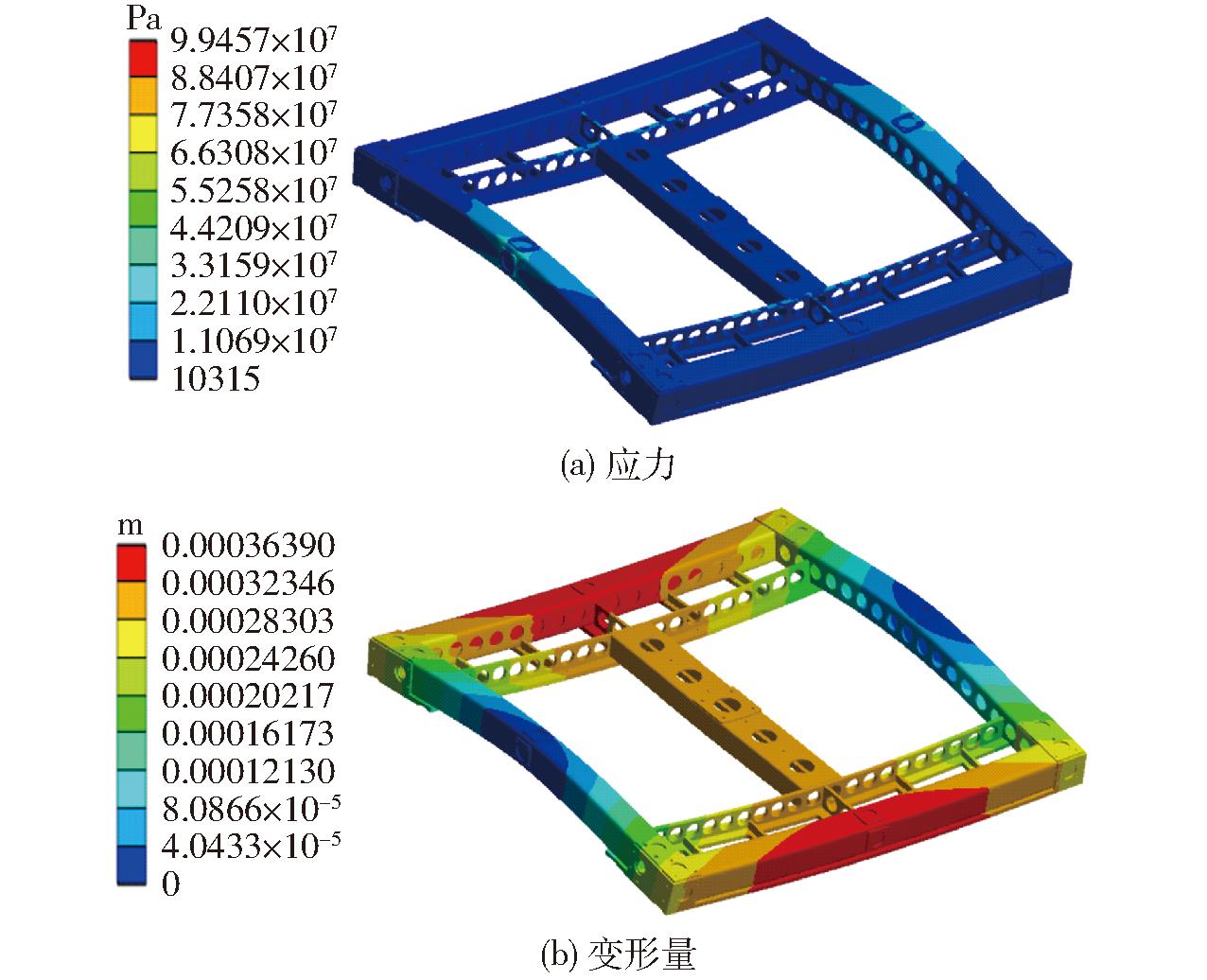

车架需要承受两侧支架质量,现设定载荷和边界条件为:重力、两侧下支撑面受力5 000 N和支架承重500 N,车架底面采用固定约束。车架有限元分析结果如图10所示,由图10a可知车架最大应力为99.457 MPa,发生在车架前后两面中间位置,小于45号钢的许用应力,强度满足设计要求。通过图10b可知,最大变形发生在车架两侧中间位置,最大变形量为0.000 363 9 m,刚度满足要求。

图10 车架有限元分析结果

Fig.10 Finite element analysis results of frame

车架作为刚体进行自由模态分析,计算分析各阶固有频率和振型。依次分析车架前6阶的固有频率和振型,分析结果如表3所示。

表3 车架前6阶模态分析结果

Tab.3 Modal analysis results of the first six orders of frame

阶数固有频率/Hz最大变形量/m174.5630.1922139.7600.1263181.8000.3574202.4000.2045278.4100.1736298.5700.248

通过模态分析可知,车架的第1阶固有频率为74.563 Hz,而地面产生的激励频率通常为20 Hz[23]左右,因此车架可以有效避免共振。通过变形情况可知,最大的变形量发生在车架中间的加强安装梁上,可以通过改变梁截面的形状和尺寸参数提高车架刚度,在本文作业场景中能够满足刚度要求。

由理论分析和仿真模拟可知,本文设计的底盘能够满足要求。在江苏省如皋市国家信息农业工程技术中心进行样机试制。

直线加速试验可测定表型信息感知机器人底盘的最大行驶速度和加速度,用于评估表型信息感知机器人底盘的动力性。图11为试验场景,选取20 m长度大田,操控表型信息感知机器人以最快加速度直线行驶,通过北斗卫星导航系统测得车速和加速度。其中刚性叶轮式底盘在泡水2~3 d和水层为10 cm的水田中试验,充气橡胶轮式底盘在土壤干燥的旱田中试验,三角履带式底盘在含水率为20%~30%的泥泞粗糙田块中试验。

图11 底盘试验场景

Fig.11 Field experiments

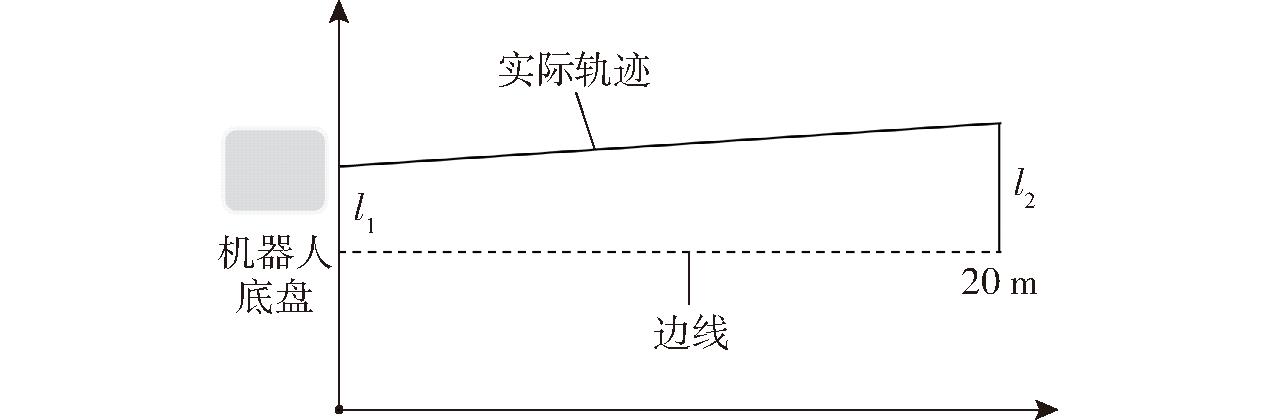

直线行驶偏移率是评价底盘操纵性能的一个重要指标,在3种不同状况大田环境下标出20 m的边线及起始线和终点线,保持直行状态,中途不进行方向变换,图12为试验示意图。

图12 直线行驶试验示意图

Fig.12 Schematic of straight-line driving test

记录初始点与边线距离l1、l2,计算偏移量l1-l2,重复3次试验。偏移率p1计算公式为

(16)

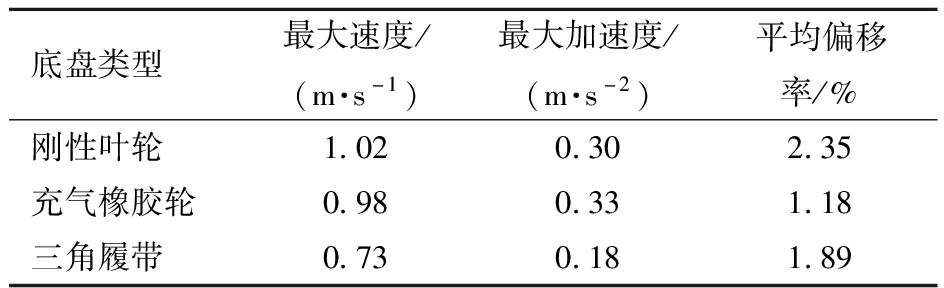

表4为机器人底盘3种行走机构形态的多次试验结果平均值,试验结果表明,机器人底盘直线加速性能较好,综合行驶偏差较小,能满足机器人田间作业需求。

表4 直线行驶试验数据

Tab.4 Chassis straight-line driving test data

底盘类型最大速度/(m·s-1)最大加速度/(m·s-2)平均偏移率/%刚性叶轮1.020.302.35充气橡胶轮0.980.331.18三角履带0.730.181.89

通过转弯半径来表征动力底盘转弯性能,在极限转向时,底盘在地面轨迹的最大圆形半径就是转弯半径。在硬质地面上分别进行底盘3种行走机构形态原地转向试验,测量最小转弯半径。底盘为刚性叶轮和橡胶充气轮形态时测试最小转弯半径为2 306 mm,三角履带形态时最小转弯半径为1 432 mm,与理论计算相符。通过试验结果可知,机器人底盘具有较好的转向灵活性,能够满足实际作业需求。

以3种行走机构形态的底盘重心最高的刚性叶轮形态底盘为测试对象,利用多个土堆斜坡进行机器人底盘的横纵向爬坡测试,如图13所示。通过试验结果可知,机器人底盘纵向爬坡角为30°,横向爬坡角为28°,试验结果与理论分析结果基本一致。底盘横纵向稳定性能满足实际作业需求。

图13 底盘爬坡试验

Fig.13 Robot chassis climb test

以轮式底盘作为试验对象,翻越垂直阶梯和田埂,评估其通过性,如图14所示。翻越垂直路面时,选取砖块作为垂直阶梯,依次叠加进行高度调节,确保砖块在试验过程中不产生位移和倾倒,以保证试验结果准确无误,最终翻越垂直障碍阶梯的试验结果为350 cm。在水田田间越埂时,选择3条田埂进行大田试验、测量,田埂的平均高度为308 mm,当底盘正向低速通过田埂后恢复水平姿态即完成越障过程,试验结果表明,底盘均可顺利翻越田埂,满足大田环境中作业行驶要求。

图14 底盘通过性试验

Fig.14 Robot chassis pass test

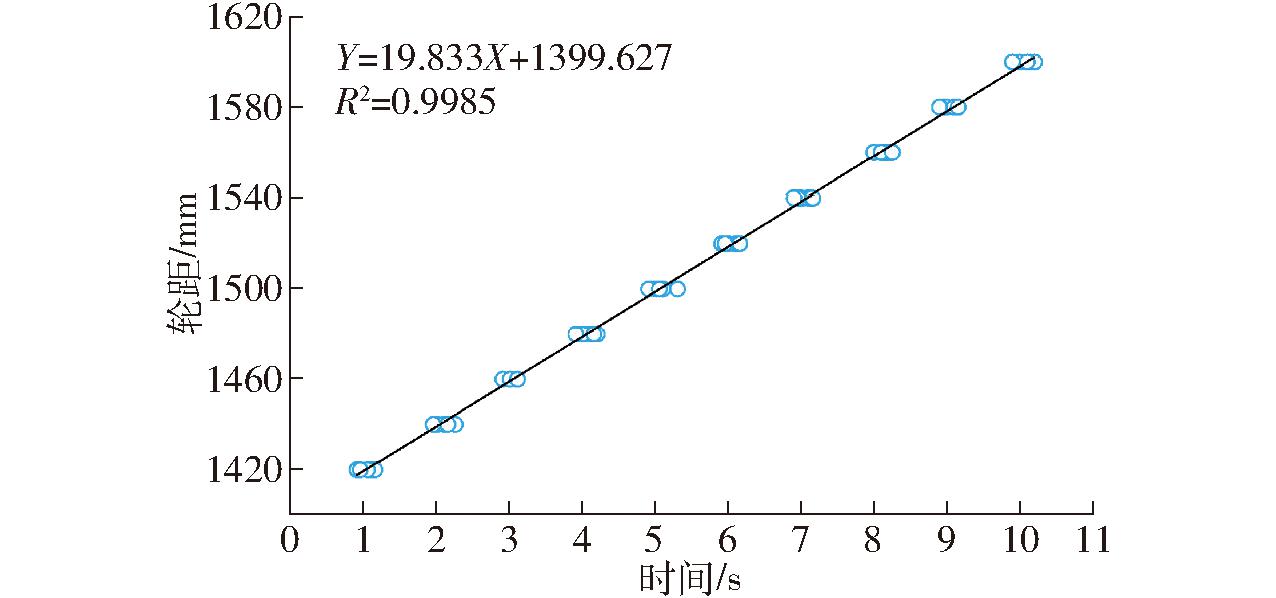

为了检测底盘的轮距无级调节的功能,在旱田环境中以三角履带形态的底盘试验轮距调节功能,试验时在控制系统中设置不同的轮距,调节完成后记录底盘的轮距。进行20次不同的轮距调节试验,图15展示了调节轮距与调节时间的关系曲线,并可计算出轮距调节速度为20 mm/s,试验结果表明底盘轮距调节功能可靠,可精确地调节轮距,满足底盘作业需求。

图15 底盘轮距调节试验结果

Fig.15 Robot chassis wheel base adjustment test

(1)面向我国稻麦种植农艺模式和生长特点,设计了一种具备轮履快速切换、四轮独立驱动、独立转向和轮距无级调节的大田作物表型信息感知机器人底盘,阐述了其结构和工作原理,分别进行了行走装置、驱动部件、转向部件和轮距调节装置的设计计算和元件选型,确定刚性叶轮、充气橡胶轮和三角履带3种行走机构,底盘轮距为1 400~1 600 mm无级可调。

(2)对底盘的转向性能、稳定性、通过性进行了理论分析,理论分析结果表明,轮式底盘和三角履带式底盘最小转弯半径分别为2 285 mm和1 400 mm;以重心最高的刚性叶轮形态的底盘为对象分析的上、下坡极限翻倾角分别为31.8°、31.3°,横向侧翻角为28.2°,前、后轮的越埂高度为351、358 mm。建立底盘关键部件ANSYS有限元仿真模型,分别进行车架的应力分布分析、形变位移分析以及模态分析。结果表明,车架的强度和刚度均满足设计要求,车架第1阶固有频率为74.563 Hz,地面激励频率为20 Hz,能够有效避免共振。

(3)样机试制后,将刚性叶轮式底盘、充气橡胶轮式底盘和三角履带式底盘分别置于水田和旱田中试验。试验结果表明,3种形态底盘在田间地面直线的最大行驶速度分别为1.02、0.98、0.73 m/s,加速度为0.3、0.33、0.18 m/s2,行驶平均偏移率分别为2.35%、1.18%、1.89%;轮式底盘、三角履带式底盘最小转弯半径分别为2 306、1 432 mm;刚性叶轮式底盘纵向爬坡角为30°,横向爬坡角为28°;翻越垂直障碍高度为350 mm,田间越埂高度为308 mm。机器人底盘具有良好的行驶性能,能够满足表型信息感知作业场景实际需求。

[1] 赵春江.植物表型组学大数据及其研究进展[J].农业大数据学报,2019,1(2):5-18.ZHAO Chunjiang.Big data of plant phenomic and its research progress[J].Journal of Agricultural Big Data,2019,1(2):5-18.(in Chinese)

[2] ZHAO C,ZHANG Y,DU J,et al.Crop phenomics:current status and perspectives[J].Frontiers in Plant Science,2019,10:714.

[3] BANAN D,PAUL R E,FELDMAN M J,et al.High-fidelity detection of crop biomass quantitative trait loci from low-cost imaging in the field[J].Plant Direct,2018,2(2):e00041.

[4] BAO Y,GAI J,XIANG L,et al.Field robotic systems for high-throughput plant phenotyping:a review and a case study[M]∥ZHOU J,NGUYEN H T.High-throughput crop phenotyping.Concepts and strategies in plant sciences.Cham:Springer,2021:13-38.

[5] STEIN M,BARGOTI S,UNDERWOOD J.Image based mango fruit detection,localisation and yield estimation using multiple view geometry[J].Sensors,2016,16(11):1915.

[6] MADEC S,BARET F,DE SOLAN B,et al.High-throughput phenotyping of plant height:comparing unmanned aerial vehicles and ground LiDAR estimates[J].Frontiers in Plant Science,2017,8:2002.

[7] 卢少志,杨蒙,杨万能,等.田间作物表型检测平台设计与试验[J].华中农业大学学报,2021,40(4):209-218.LU Shaozhi,YANG Meng,YANG Wanneng,et al.Design and experiment of platform for detecting phenotype of field crop[J].Journal of Huazhong Agricultural University,2021,40(4):209-218.(in Chinese)

[8] 姚立立.空地一体作物长势信息获取平台的构建研究[D].南京:南京农业大学,2021.YAO Lili.Research on the construction of an air-ground integrated crop growth information acquisition platform[D].Nanjing:Nanjing Agricultural University,2021.(in Chinese)

[9] 杜小强,宁晨,杨振华,等.跨式油茶果收获机履带底盘行走液压系统设计与试验[J].农业机械学报,2023,54(3):139-147.DU Xiaoqiang,NING Chen,YANG Zhenhua,et al.Design and experiment of hydraulic system for crawler chassis of straddle type Camellia oleifera fruit harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(3):139-147.(in Chinese)

[10] 夏先文.纯电动拖拉机驱动系统设计分析[D].洛阳:河南科技大学,2015.XIA Xianwen.Design and analysis of electric tractor’s drive system[D].Luoyang:Henan University of Science and Technology,2015.(in Chinese)

[11] 王康,梁秀英,周风燃,等.基于磁导引的履带式小车作物图像自动采集系统设计与试验[J].华中农业大学学报,2020,39(2):141-149.WANG Kang,LIANG Xiuying,ZHOU Fengran,et al.Automatic crop image acquisition system based on crawler car by magnetic guidance[J].Journal of Huazhong Agricultural University,2020,39(2):141-149.(in Chinese)

[12] 刘竞一,汪随风,周建文.原地转向阻力矩计算优化和试验验证[J].拖拉机与农用运输车,2016,43(6):14-18,23.LIU Jingyi,WANG Suifeng,ZHOU Jianwen.Calculation optimization and test validation of pivot steering resistance torque[J].Tractor & Farm Transporter,2016,43(6):14-18,23.(in Chinese)

[13] 朱立成,赵智宇,韩振浩,等.基于自抗扰控制的双重转向运动控制系统设计与试验[J].农业机械学报,2023,54(增刊1):391-401.ZHU Licheng,ZHAO Zhiyu,HAN Zhenhao,et al.Design and experiment of dual-steering control system based on active disturbance rejection control[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(Supp.1):391-401.(in Chinese)

[14] 李耀明,陈劲松,梁振伟,等.履带式联合收获机差逆转向机构设计与试验[J].农业机械学报,2016,47(7):127-134.LI Yaoming,CHEN Jinsong,LIANG Zhenwei,et al.Design and experiment of differential steering mechanism for track combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):127-134.(in Chinese)

[15] 王猛,赵博,王长伟,等.基于高斯混合模型的履带拖拉机转弯半径控制方法[J].农业机械学报,2020,51(增刊1):557-563.WANG Meng,ZHAO Bo,WANG Changwei,et al.Method for controlling turning radius of crawler-type tractors based on GMM[J].Transactions of the Chinese Society for Agricultural Machinery,2020,51(Supp.1):557-563.(in Chinese)

[16] 孙景彬,楚国评,潘冠廷,等.遥控全向调平山地履带拖拉机设计与性能试验[J].农业机械学报,2021,52(5):358-369.SUN Jingbin,CHU Guoping,PAN Guanting,et al.Design and performance test of remote control omnidirectional leveling hillside crawler tractor[J].Transactions of the Chinese Society for Agricultural Machinery,2021,52(5):358-369.(in Chinese)

[17] 中国农业机械化科学研究院.农业机械设计手册(上册)[M].北京:中国农业科学技术出版社,2007.

[18] 季位文.高地隙植保机底盘结构设计与试验研究[D].长沙:湖南农业大学,2020.JI Weiwen.Structural design and experimental study of chassis of high gap planter[D].Changsha:Hunan Agricultural University,2020.(in Chinese)

[19] 张广晖.轮式和三角履带式多功能集材机通过性研究[D].哈尔滨:东北林业大学,2020.ZHANG Guanghui.Study on the trafficability of wheeled and triangular track multifunctional skidders[D].Harbin:Northeast Forestry University,2020.(in Chinese)

[20] 马锡勇.TLD110宽体自卸车车架有限元分析与优化设计[D].西安:长安大学,2018.MA Xiyong.Optimization design and finite element analysis on the frame of the TLD110 wide-body trucks[D].Xi’an:Chang’an University,2018.(in Chinese)

[21] ZHANG T.Petrov-Galerkin finite element approximation for the three dimensional well model[J].Journal of Computational and Applied Mathematics,2015,277:47-56.

[22] LITTLE J,ADAM C.Geometric sensitivity of patient-specific finite element models of the spine to variability in user-selected anatomical landmarks[J].Computer Methods in Biomechanics and Biomedical Engineering,2015,18(6):676-688.

[23] 姚艳春,杜岳峰,朱忠祥,等.基于模态的玉米收获机车架振动特性分析与优化[J].农业工程学报,2015,31(19):46-53.YAO Yanchun,DU Yuefeng,ZHU Zhongxiang,et al.Vibration characteristics analysis and optimization of corn combine harvester frame using modal analysis method[J].Transactions of the CSAE,2015,31(19):46-53.(in Chinese)