0 引言

我国丘陵山区面积辽阔,约占国土总面积70%,目前丘陵山区的农机化发展水平相对较低,面临多重挑战[1],究其原因在于丘陵山区坡度大、田地块零散碎小、机耕道狭窄崎岖等限制因素突出。近年来,政府、高校及科研院所针对上述难题提出了创新性解决方案[2],改地适机方面,针对碎小地块采取宜机化改造工程,例如针对重庆市“馒头山、巴掌田、鸡窝地”的典型耕地条件,因地制宜对地块实施“小并大”“短变长”“弯变直”和互联互通;改机适地方面,针对25°以上的大坡度地块建议采取退耕还林的种植模式,15°~25°的耕地尽可能采用多功能轨道作业系统,6°~15°的田地开展专用适用型坡地作业系统的研发应用,农机调平技术得以推广。

目前,国内外专家学者针对丘陵山地农业底盘的调平研究已取得一定成效[3-4],主要为调平机构设计[5-12]和调平控制策略研究[13-19],但是对于丘陵山地农机底盘重心自适应调控的通用实验平台研究未见报道,导致试验条件苛刻,试验数据采集不全,限制了重心调整的验证升级。

本文从丘陵山地农机底盘整机重心始终竖直落在底盘稳定区域内可有效保证其稳定性出发,拟设计一种丘陵山地农机底盘重心全向调控实验平台,具备0°~15°坡地地形模拟以及底盘重心位置实时调控的功能,以验证山地农机在复杂环境中重心调整的有效性和必要性,从而为丘陵山地智能姿态调整农机关键部件研发提供理论数据和技术参考。

1 丘陵山地农机重心偏移及调整原理分析

丘陵山地农机在坡地行驶/作业时,由于坡度的存在导致整机的重心相对于水平面在垂直方向上偏移一定距离,这个偏移量可以通过测量或计算得出,即重心偏移量,一般来说,坡度越大,重心偏移量也越大。6°~25°的坡地上农机行驶和作业所存在安全隐患与作业质量不高的问题尤为显著[20-21],故着重针对横向、纵向2种工况下的农机坡地仿形及重心调整策略问题展开分析。

1.1 横向等高线行驶抗侧翻能力

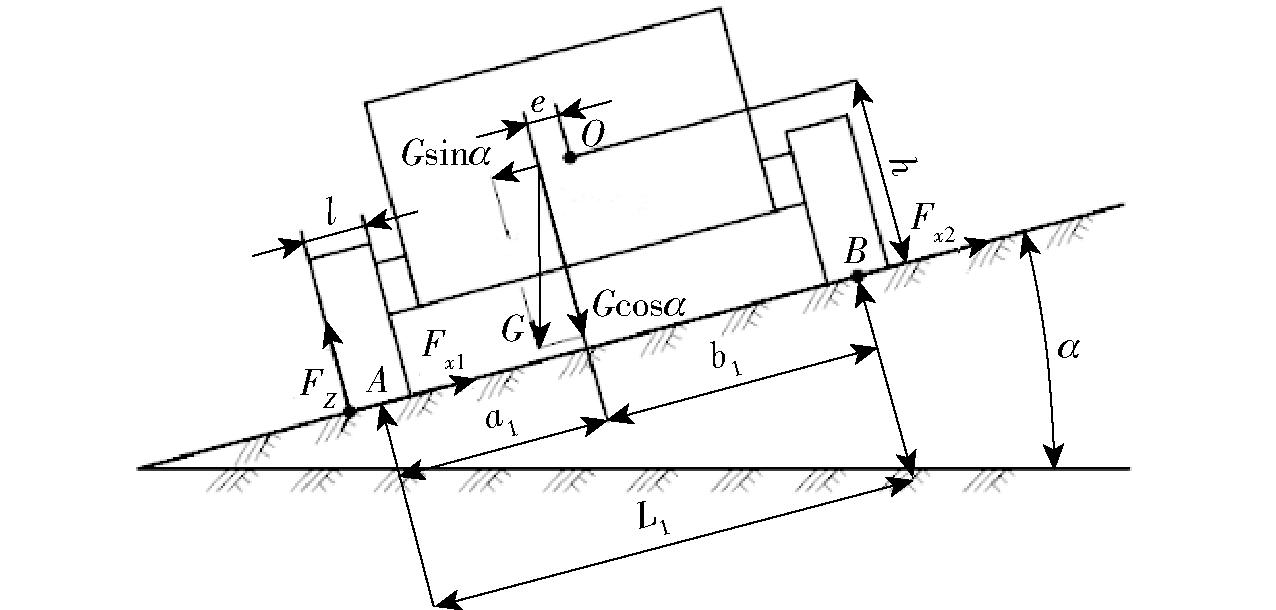

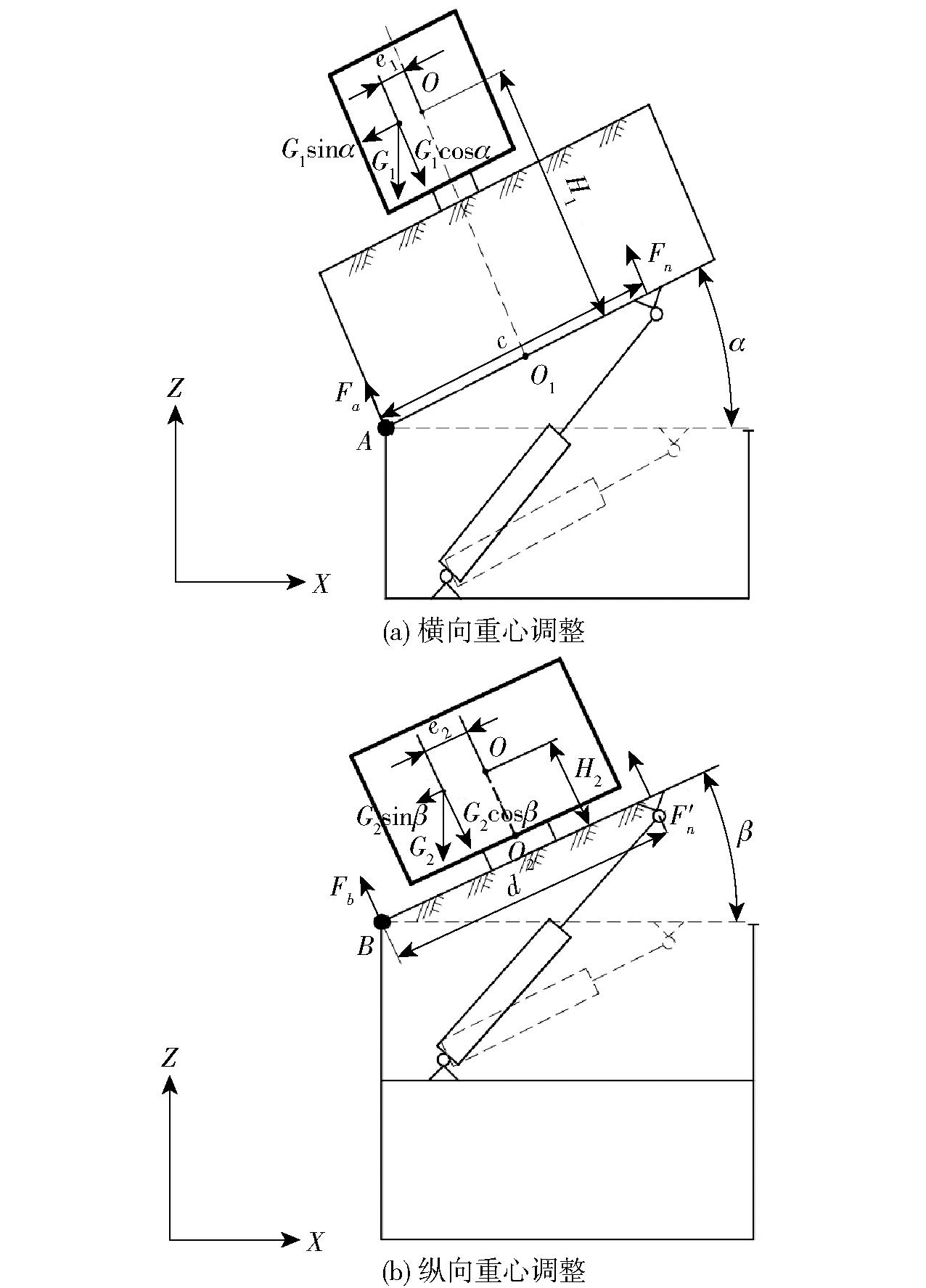

丘陵山区坡地居多,当农机在该地区作业时需要具备较强的抗侧翻能力[22-24],抗侧翻能力是衡量丘陵山地农机作业稳定性的重要指标。首先,对山地农机在横向坡度α的坡地上等高线行驶时进行受力分析,如图1所示。

图1 山地农机横向等高线行驶受力分析

Fig.1 Analysis of driving force on horizontal contour of mountain farm machinery

忽略惯性力与空气阻力,探讨山地农机在等高线行驶过程的受力情况,将作用于农机上的所有力对左侧履带点A求合力矩MA,可得

MA=F′Z(0.5l+L1)+Ghsinα-G(0.5l+a1)cosα=0

(1)

式中 L1——山地农机轨距,mm

l——履带宽度,mm

h——等高线行驶时重心至坡地垂直高度,mm

G——整机重力,N

F′Z——易倾翻侧受力

a1——左履带到重心的垂直距离,mm

当农机达到侧翻临界点时,重心转移侧受力FZ最大,F′Z=0,即

(2)

此时![]()

(3)

式中 e——重心偏移量,mm

由式(3)可知,当整机重心至坡地的垂直高度h不变时,坡度α越大,重心偏移量e越大,农机发生倾翻的可能性越大,故应尽可能通过重心调整装置来实现整机重心的位置改变,从而消减因坡度引入而导致拖拉机失稳的可能性。

1.2 纵向行驶爬坡能力

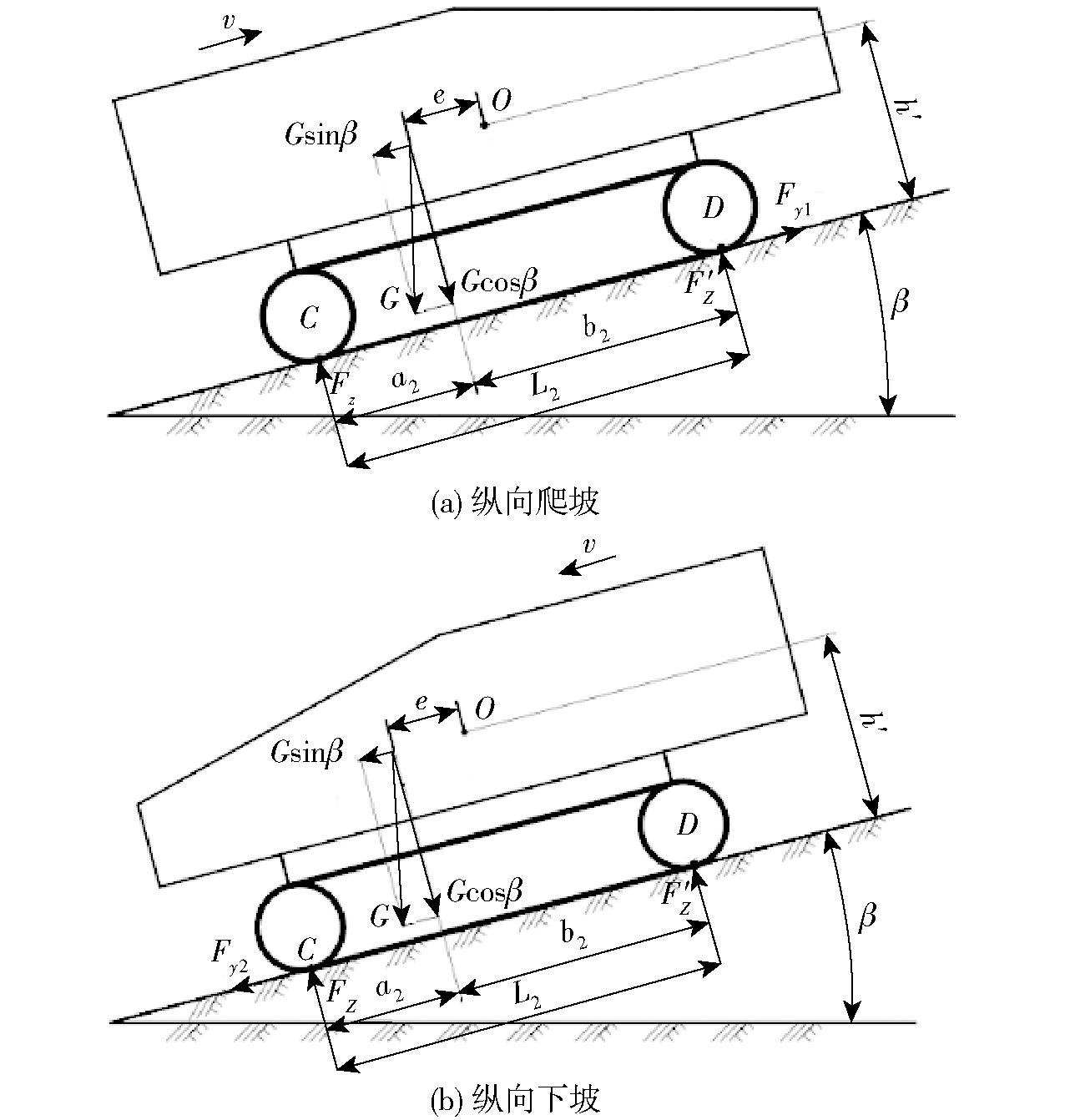

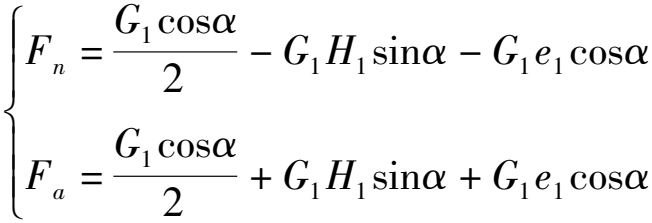

丘陵山地农机在进行田间地块转移时,爬坡与下坡是常见工况,爬坡性能[22-23]是衡量丘陵山地农机通过性能的一个重要指标,对山地农机在爬越纵向坡度β的坡地时进行受力分析,如图2所示。

图2 山地农机纵向爬坡和下坡受力分析

Fig.2 Longitudinal climbing and downhill driving force analysis of mountain agricultural machinery

忽略惯性力与空气阻力,探讨山地农机在爬坡行驶过程受力情况,对履带后侧与地面的接触点C求合力矩MC可得

MC=F′ZL2+Gh′sinβ-Ga2cosβ=0

(4)

式中 L2——履带接地长度,mm

h′——爬坡行驶时重心至坡地垂直高度,mm

a2——后接地点到重心的垂直距离,mm

当易倾翻侧受力F′Z=0时山地农机发生侧翻现象,即

(5)

此时![]()

(6)

根据式(6)可知,由于整机重心至坡地垂直高度h′基本不会发生改变,故坡度β越大,重心偏移量e越大,导致农机极易倾翻,故通过优化农机的底盘结构,降低重心高度等调整重心位置的方式来提高山地农机爬坡稳定性十分必要。

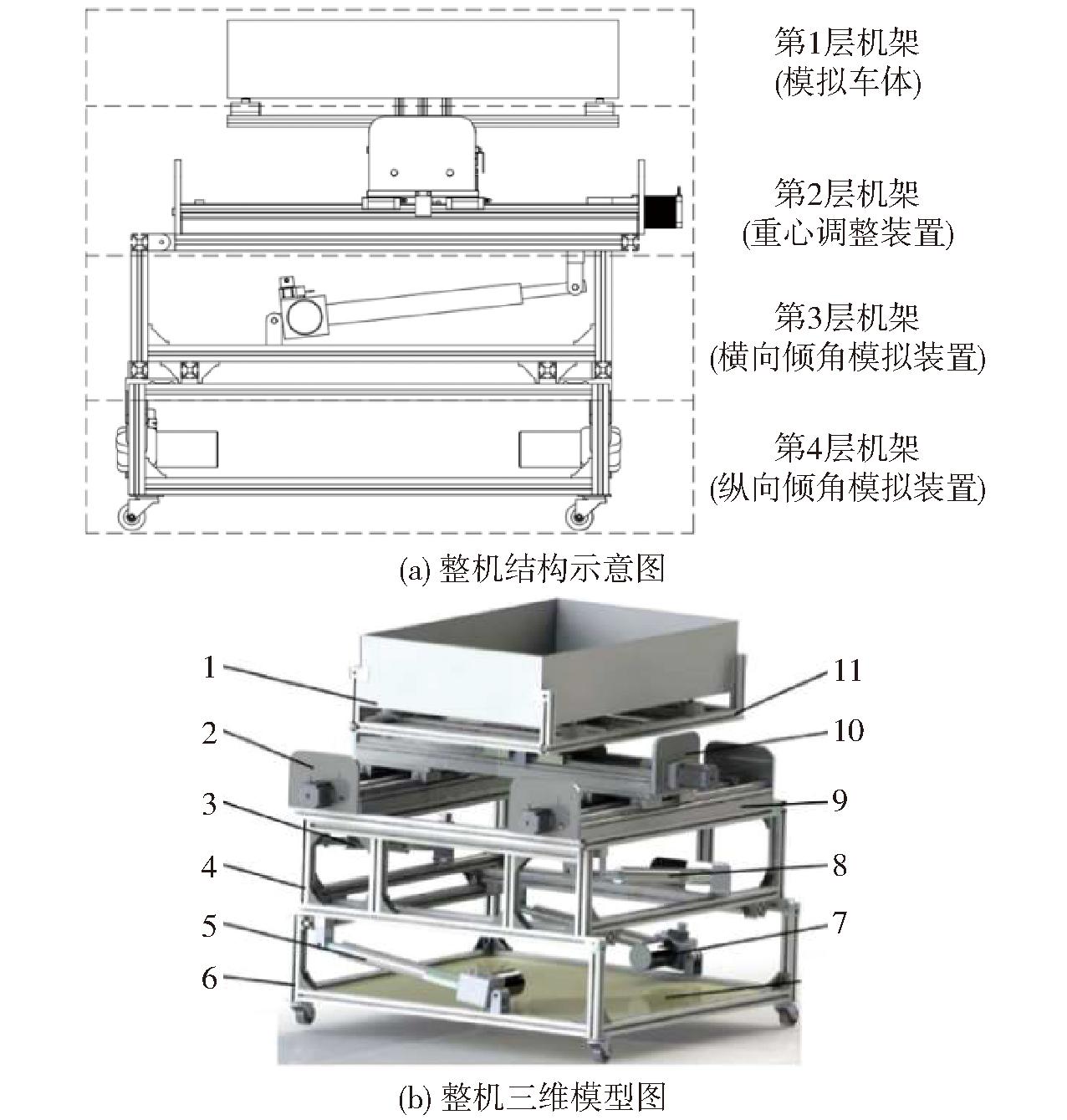

2 整机结构与主要技术参数

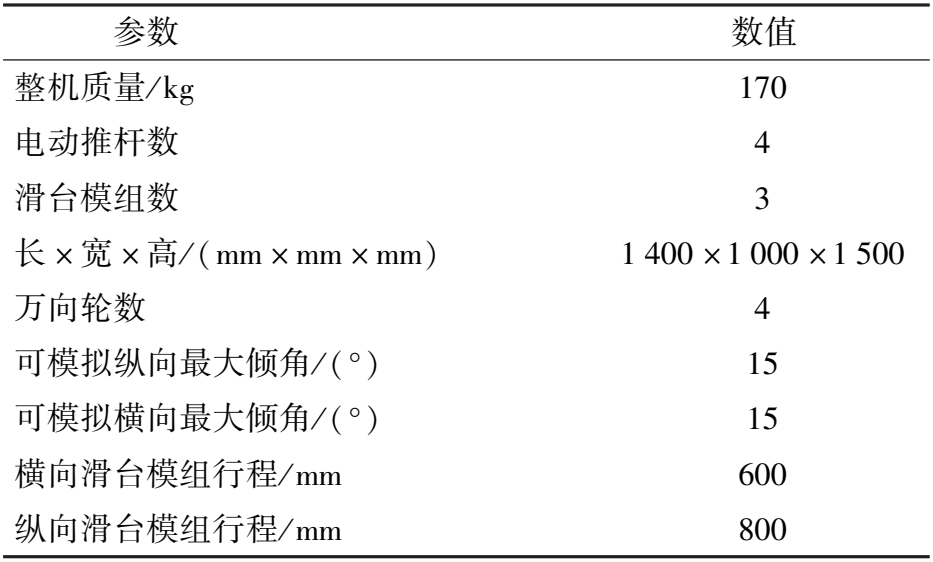

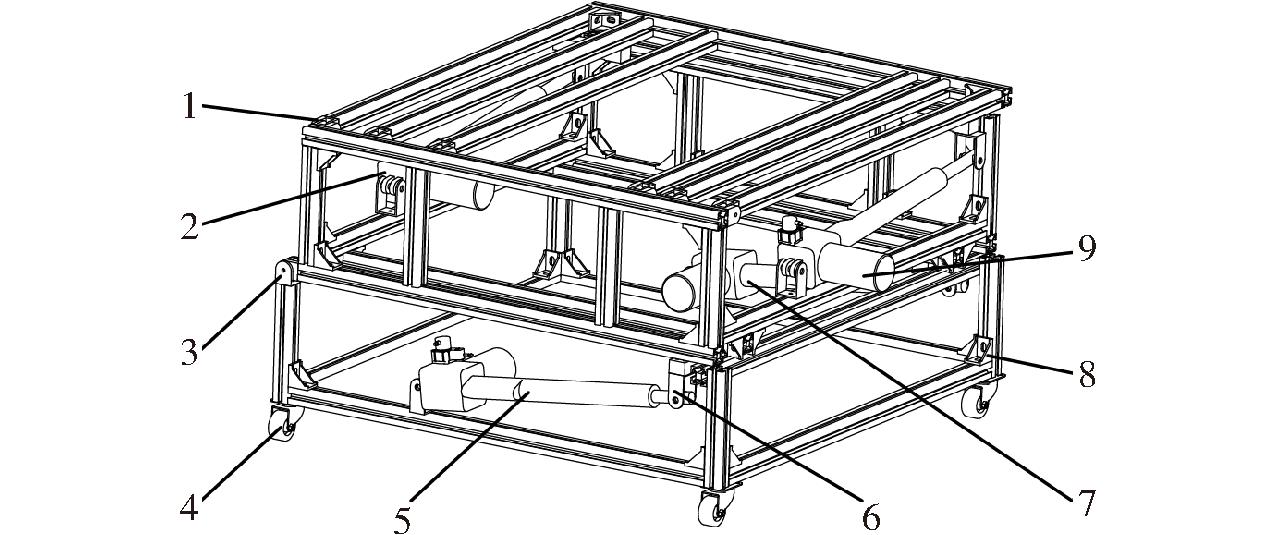

山地农机底盘重心全向调控实验平台主要包括横向倾角模拟装置、纵向倾角模拟装置、重心调整装置、模拟车体、控制系统等,如图3所示。实验平台整机主要技术性能参数如表1所示。

表1 实验平台整机主要技术性能参数

Tab.1 Main technical performance parameters of experimental platform

参数 数值 整机质量/ kg 170 电动推杆数 4 滑台模组数 3 长 × 宽 × 高/ (mm × mm × mm) 1 400 × 1 000 × 1 500 万向轮数 4 可模拟纵向最大倾角/ (°) 15 可模拟横向最大倾角/ (°) 15 横向滑台模组行程/ mm 600 纵向滑台模组行程/ mm 800

图3 山地农机底盘重心全向调控实验平台

Fig.3 Center of gravity omnidirectional control experimental platform of mountain agricultural chassis

1.模拟车体 2.横向滑台模组Ⅰ 3.横向电动推杆Ⅰ 4.第3层机架 5.纵向电动推杆Ⅰ 6.第4层机架 7.纵向电动推杆Ⅱ 8.横向电动推杆Ⅱ 9.横向滑台模组Ⅱ 10.纵向滑台模组 11.测重机架

工作原理:通过倾角模拟装置实现全向山地地形的模拟,经蓝牙模块传输人为控制指令,使得倾角模拟装置中电动推杆完成伸缩动作,获得0°~15°的任意倾角,同时倾角传感器实时采集当前X轴/Y轴的倾角数据信息,以IIC通信方式将倾角数据通过OLED屏幕实时显示,控制系统计算得出当前重心最优位置,控制重心调整装置中横/纵向步进电机转动,带动横/纵向滑轨上滑块移动来调整模拟车体的位置,最终实现0°~15°任意倾角无级模拟可调,车体位置实时随动调节,达到重心位置始终处于稳定区域内的目的。

3 关键部件设计

3.1 全向倾角模拟装置

全向倾角模拟装置,采用多电动推杆协同作用实现横向、纵向、斜向坡度0°~15°山地地形的模拟,改变了传统的田间试验验证的方式,有效解决试验条件复杂、可重复性差、试验过程易受季节影响、周期长等问题。

3.1.1 倾角模拟装置设计

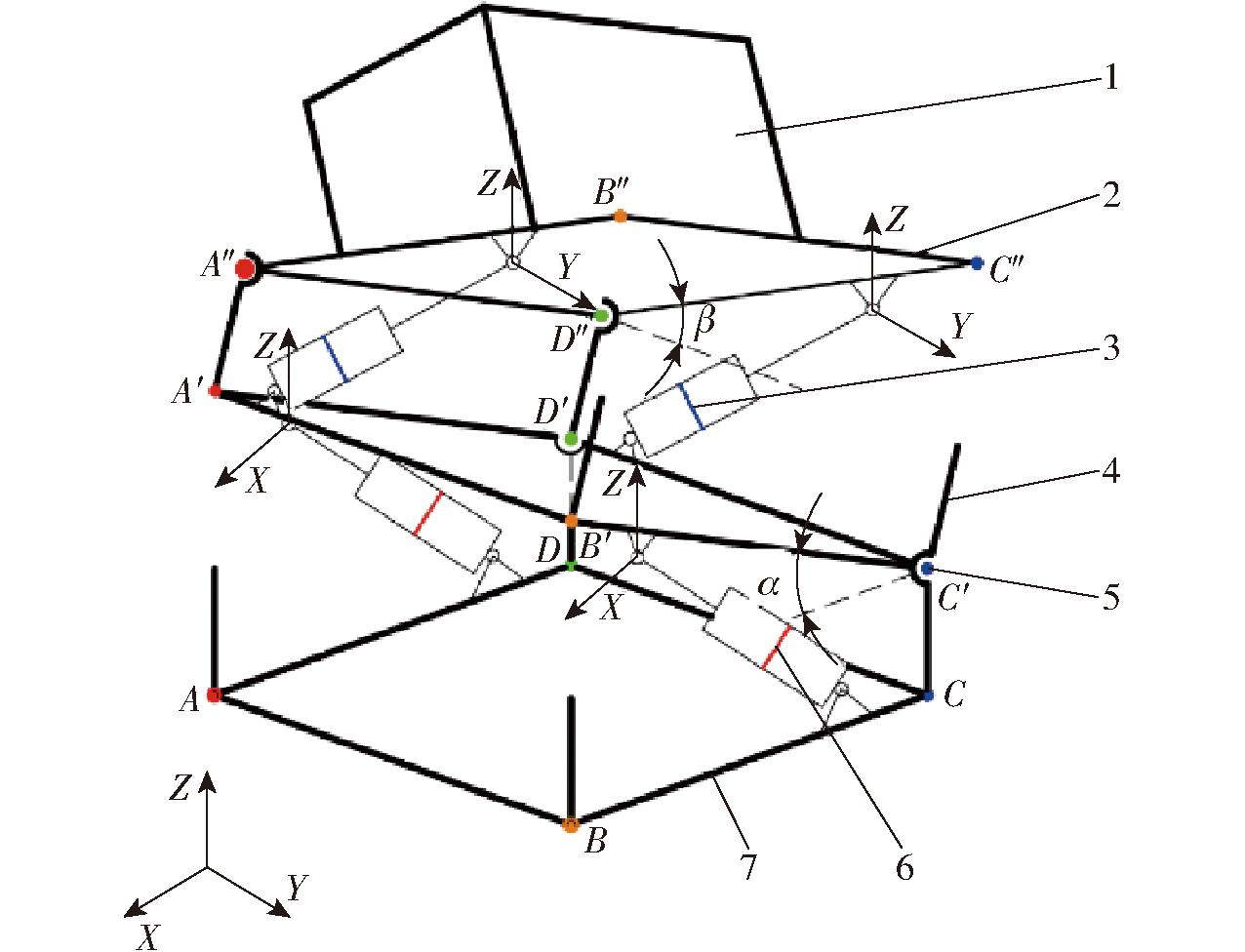

倾角模拟装置结构结合丘陵山地地形存在横向坡和纵向坡的实际情况,设计为2层机架,上层机架模拟横向倾角,下层机架模拟纵向倾角,上层机架与下层机架协同动作,可实现斜向倾角模拟,结构如图4所示。

图4 倾角模拟装置结构图

Fig.4 Structure of inclination simulator

1.活动铰链(2、3层) 2.横向电动推杆Ⅰ 3.活动铰链(3、4层) 4.万向轮 5.纵向电动推杆Ⅰ 6.U型固定铰链 7.纵向电动推杆Ⅱ 8.加固角码 9.横向电动推杆Ⅱ

3.1.2 倾角模拟原理与运动学分析

通过电动推杆伸缩形成倾角(图5)来实现坡地地形模拟,α表示模拟横向倾角,β表示模拟纵向倾角。

图5 倾角模拟装置工作原理图

Fig.5 Working principle of inclination simulator

1.第1层机架 2.第2层机架 3.横向电动推杆 4.第3层机架 5.活动铰链 6.纵向电动推杆 7.第4层机架

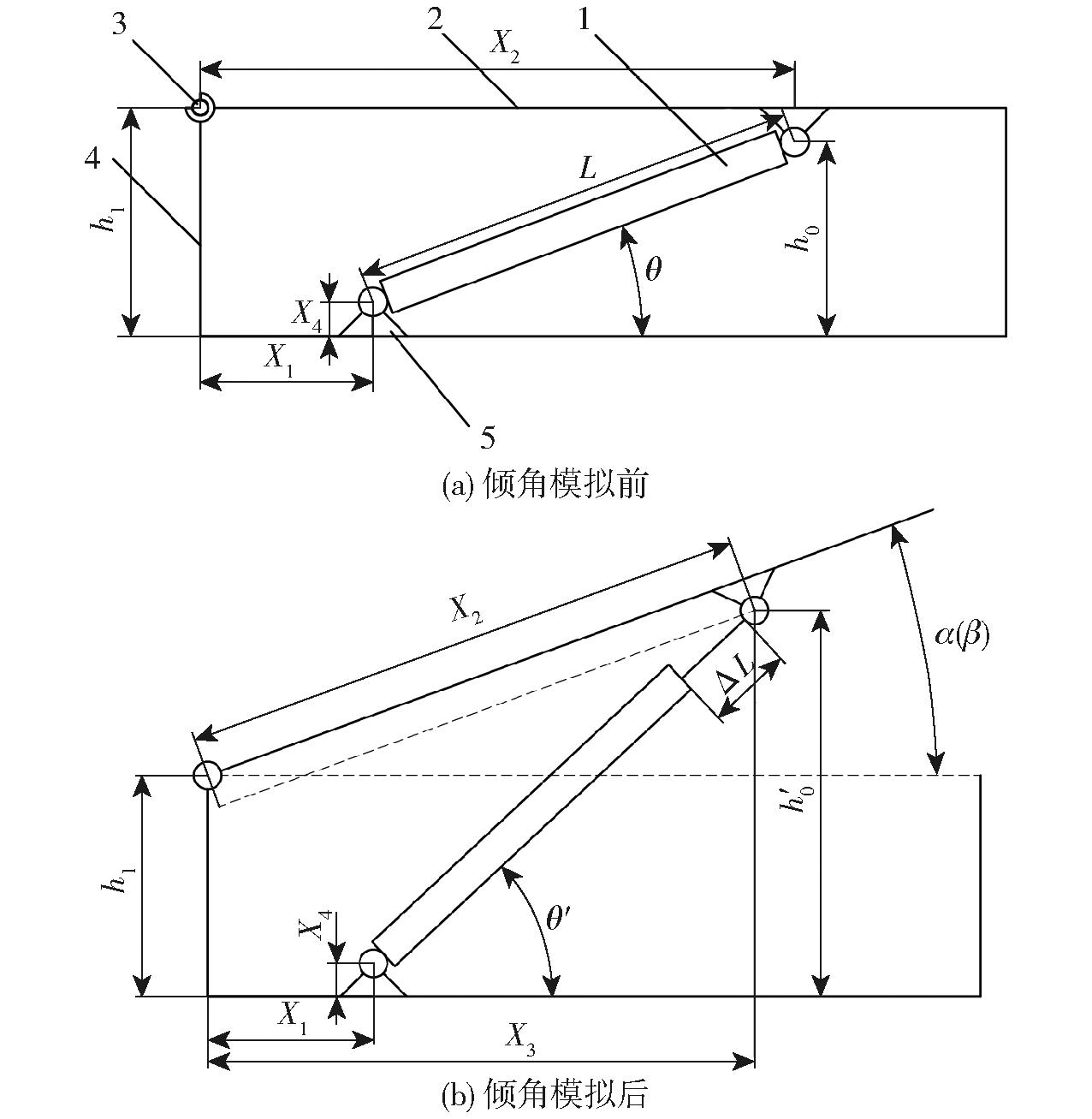

全向倾角模拟装置分横向、纵向两层,由图5可知,当双层电动推杆动作,装置可进行斜向倾角模拟,对单层倾角模拟装置进行运动学分析,揭示横向、纵向电动推杆伸缩量与模拟倾角关系,如图6所示。

图6 倾角模拟装置运动学分析

Fig.6 Kinematics analysis of inclination simulator

1.电动推杆 2.上层支架 3.活动铰链 4.下层支架 5.固定铰链

由图6可知,模拟倾角状态后可得几何关系

h′02+(X3-X1)2=(L+ΔL)2

(7)

其中

h′0=X2sinα+h1-X4cosα

(8)

X3=X2cosα+X4sinα

(9)

整理得

ΔL=![]()

(10)

式中 X1——下层机架电动推杆尾端固定安装距离,mm

X2——上层机架电动推杆一端固定安装距离,mm

X3——模拟倾角后上层机架电动推杆一端固定安装距离到水平面的投影,mm

X4——固定铰链高度,mm

L——电动推杆安装距离,mm

ΔL——电动推杆伸缩量,mm

h1——倾角模拟装置单层机架高度,mm

h′0——工作时上层机架固定铰链中心到下层机架垂直距离,mm

由式(8)可得,当单层机架高度h1为定值且电动推杆的安装距离L确定时,可模拟倾角α(β)与固定安装距离X1、X2、固定铰链高度X4、电动推杆伸缩量ΔL有关。

综合考虑整机重心位置、试验精准度以及可模拟全向倾角0°~15°的要求,最终确定横向固定距离X1=150 mm,X2=610 mm,纵向固定距离X1=210 mm,X2=670 mm,固定铰链高度X4=20 mm,单层机架高度300 mm、电动推杆安装距离L=510 mm及行程ΔL=300 mm。

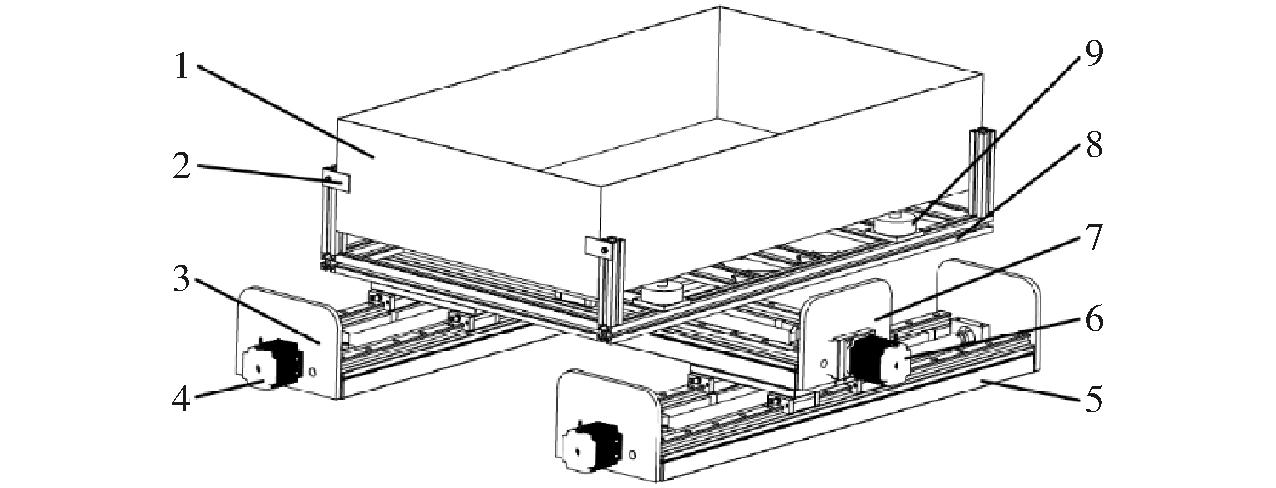

3.2 重心调整装置

重心调整装置通过多滑台模组“工”字形组合,并与倾角模拟装置配合以模拟山地农机的重心偏移与补偿,对山地农机重心偏移量与需调整量进行比对,从而实现0°~15°的模拟坡地上农机重心调整的目的。

3.2.1 重心调整装置设计

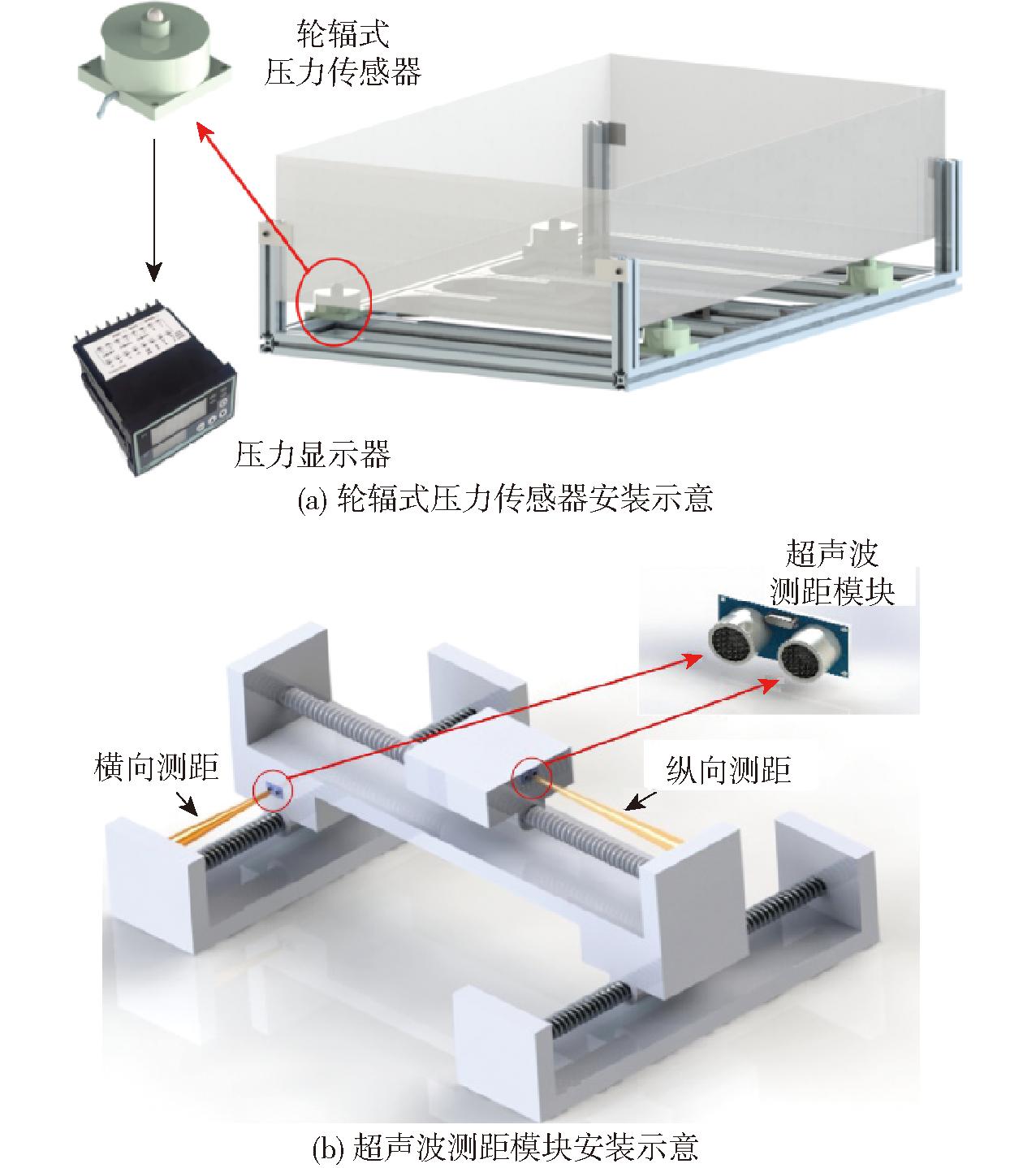

重心调整装置主要包括纵向步进电机、横向步进电机、横向滑台模组、纵向滑台模组、轮辐式压力传感器等,如图7所示。其中,测重机架在横、纵向各对称安装2个轮辐式压力传感器(JHBU-1型),在各状态下传感器不受径向力干扰。模拟车体放置于测重机架上方,固定连接板与测重机架配合起支撑与防护倾翻作用。

图7 重心调整装置结构图

Fig.7 Center of gravity adjustment device structure

1.模拟车体 2.固定连接板 3.横向滑台模组Ⅰ 4.横向步进电机 5.横向滑台模组Ⅱ 6.纵向步进电机 7.纵向滑台模组 8.测重机架 9.轮辐式压力传感器

3.2.2 重心调整原理与工作状态分析

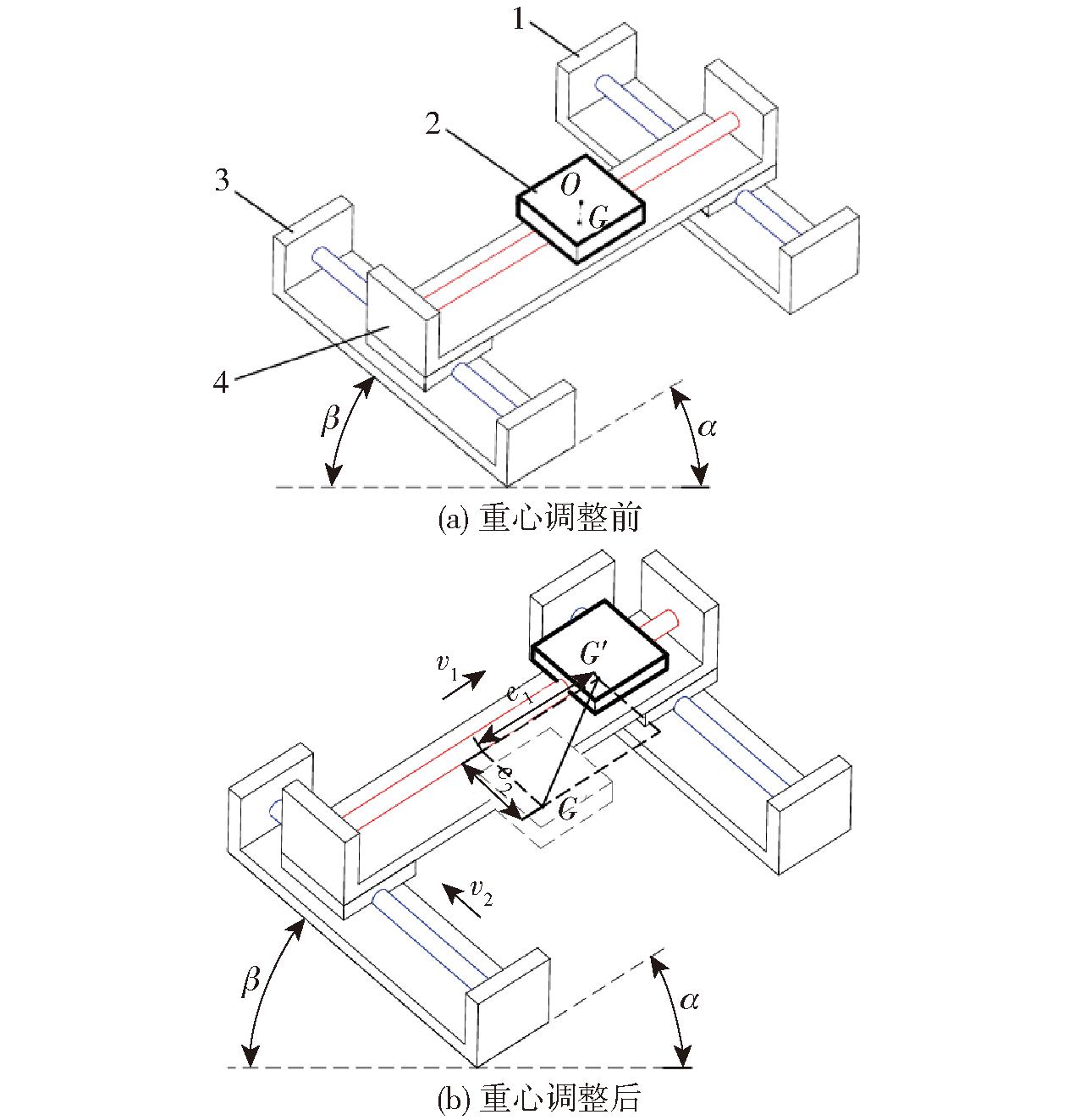

重心调整装置工作是通过驱动器信号输入端输入脉冲量和频率实现步进电机的角度和速度控制,带动丝杆转动,根据山地地形横向、纵向不同倾斜角度,两组横向滑台模组上的滑块与一组纵向滑台模组上的滑块同步配合,从而使纵向滑台模组上滑台移动以达到重心调整的目的(图8),e1表示纵向重心偏移量,e2表示横向重心偏移量。

图8 重心调整装置工作原理图

Fig.8 Working principle of center of gravity adjustment device

1.横向滑台模组Ⅰ 2.滑块 3.横向滑台模组Ⅱ 4.纵向滑台模组

(1)模拟车体重心位置确定原理

在重心调整前,需要对模拟车体初始重心位置进行确定,基于轮辐式压力传感器、倾角传感器以及超声波测距模块所测的数据,对重心调整装置重心位置进行分析,根据力与力矩平衡原理,压力传感器获取负载状态下模拟车体各个方位的压力值,通过计算得到模拟车体重心位置。并且,每次重心位置调整前,需要基于超声波测距模块来获取滑台(模拟车体)当前位置,经单片机控制步进电机使滑台复位至中心位置,如图9所示。

图9 模拟车体重心位置确定原理图

Fig.9 Principle of determining center of gravity position of frame model

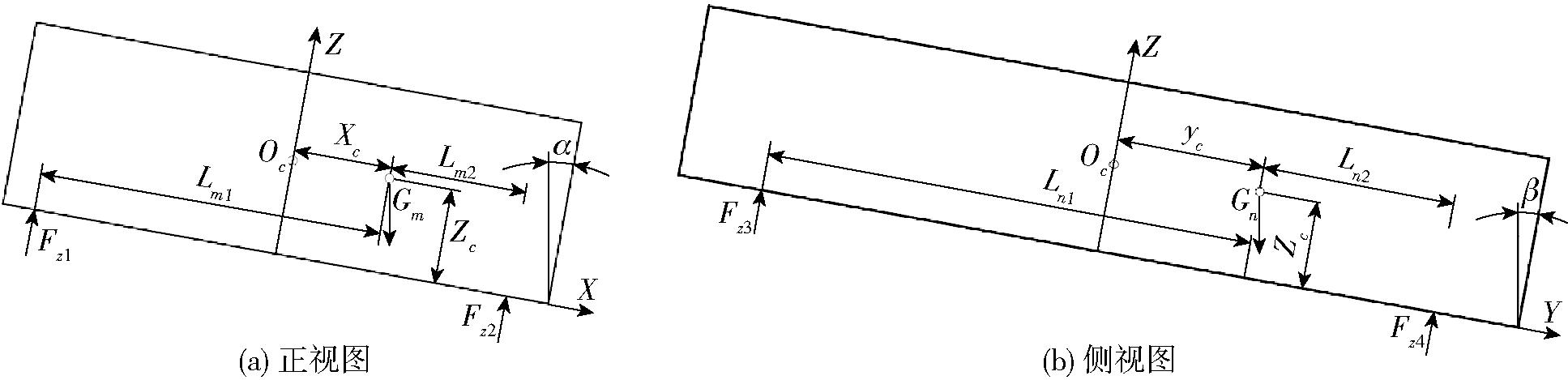

对于模拟车体重心位置确定原理进行分析,以模拟车体(长1 000 mm,宽600 mm,高200 mm)形心点为原点,在模拟车体内部建立空间坐标系,且模拟车体处于斜向状态,分别分析横、纵姿态下模拟车体内部受力情况,如图10所示,其中Gm和Gn表示不同视角的同一重力。

图10 模拟车体重心位置确定原理分析

Fig.10 Analysis of principle of determining center of gravity position of simulated frame

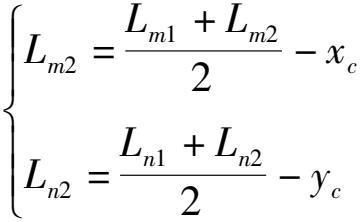

根据力与力矩原理,对图10中正视图和侧视图进行受力分析,分别对右侧压力Fz2和后侧压力Fz4的作用点求合力矩,得

(11)

其中

(12)

式中 (xc,yc,zc)——模拟车体的重心坐标

Lm1、Lm2——左、右侧传感器与重心距离,mm

Ln1、Ln2——前、后侧传感器与重心距离,mm

Fz1、Fz3——左、前侧轮辐式压力传感器所测压力,N

将式(12)代入式(11),此时,式(11)是2个分别关于xc、zc与yc、zc的二元一次方程,然后将模拟车体2组不同静态姿态下的压力传感器所测压力和倾角传感器所测倾角代入式(11)中,即可计算出模拟车体重心位置[18]。当模拟车体负载变化或负载位置变化时,需要重新定位模拟车体重心位置。

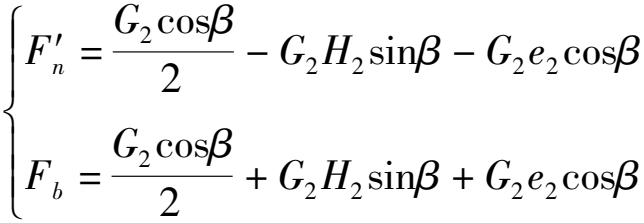

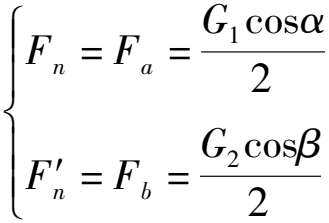

(2)模拟车体重心调整原理

由图9可知,对于横、纵向不同倾角状态下,该装置均能实现重心位置调整。对横、纵向倾角模拟状态下重心调整情况进行协同分析,如图11所示。

图11 倾角模拟与重心调整协同分析

Fig.11 Collaborative analysis of inclination simulation and center of gravity adjustment

当纵向电动推杆工作时,该实验平台即可模拟农机等高线行驶,此时对形心O在模拟坡地的投影点O1求合力矩MO1可得

(13)

式(13)可转换为

(14)

式中 G1——第1、2、3层机架重量,N

c——活动铰链A到电动推杆支撑点的距离,mm

H1——横向模拟坡地到形心的距离,mm

Fn——横向电动推杆支撑力,N

Fa——横向活动铰链支撑力,N

当横向电动推杆工作时,该实验平台即可模拟农机爬坡行驶,此时对形心O在模拟坡地的投影点O2求合力矩MO2可得

(15)

式(15)可转换为

(16)

式中 G2——第1、2层机架重量,N

d——活动铰链B到电动推杆支撑点的距离,mm

H2——纵向模拟坡地到形心的距离,mm

F′n——纵向电动推杆支撑力,N

Fb——纵向活动铰链支撑力,N

为了模拟山地农机坡地通过性,当农机横、纵向两侧履带接地比压相同时,其附着力最大、坡地通过性最好,此时横、纵向两侧履带的支撑力基本一致。结合式(14)、(16)可得横、纵向偏移量,即

(17)

当横、纵向电动推杆同时动作时,实验平台即可模拟斜向坡地,为了模拟得到山地农机的最佳通过性能,活动铰链与电动推杆各支撑力应大小一致,由式(14)、(16)可得

(18)

由式(17)、(18)可得不同倾角下活动铰链与电动推杆各支撑力大小一致,此时重心位置最优,重心高度和倾角影响重心需调整量,倾角越大,重心偏移量及重心位置的补偿应越大。

综合考虑倾角模拟装置试验精确度、承载量的要求,重心调整装置选用3台150SXG型大负载双线轨滚珠丝杆直线导轨滑台。3台滑台模组呈“工”字形组合,其中,横向模组由2组2010型驱动滑轨(丝杠直径20 mm,丝杠螺距10 mm,行程600 mm)组合,纵向模组为1组2010型驱动滑轨(丝杠直径20 mm,丝杠螺距10 mm,行程800 mm)。

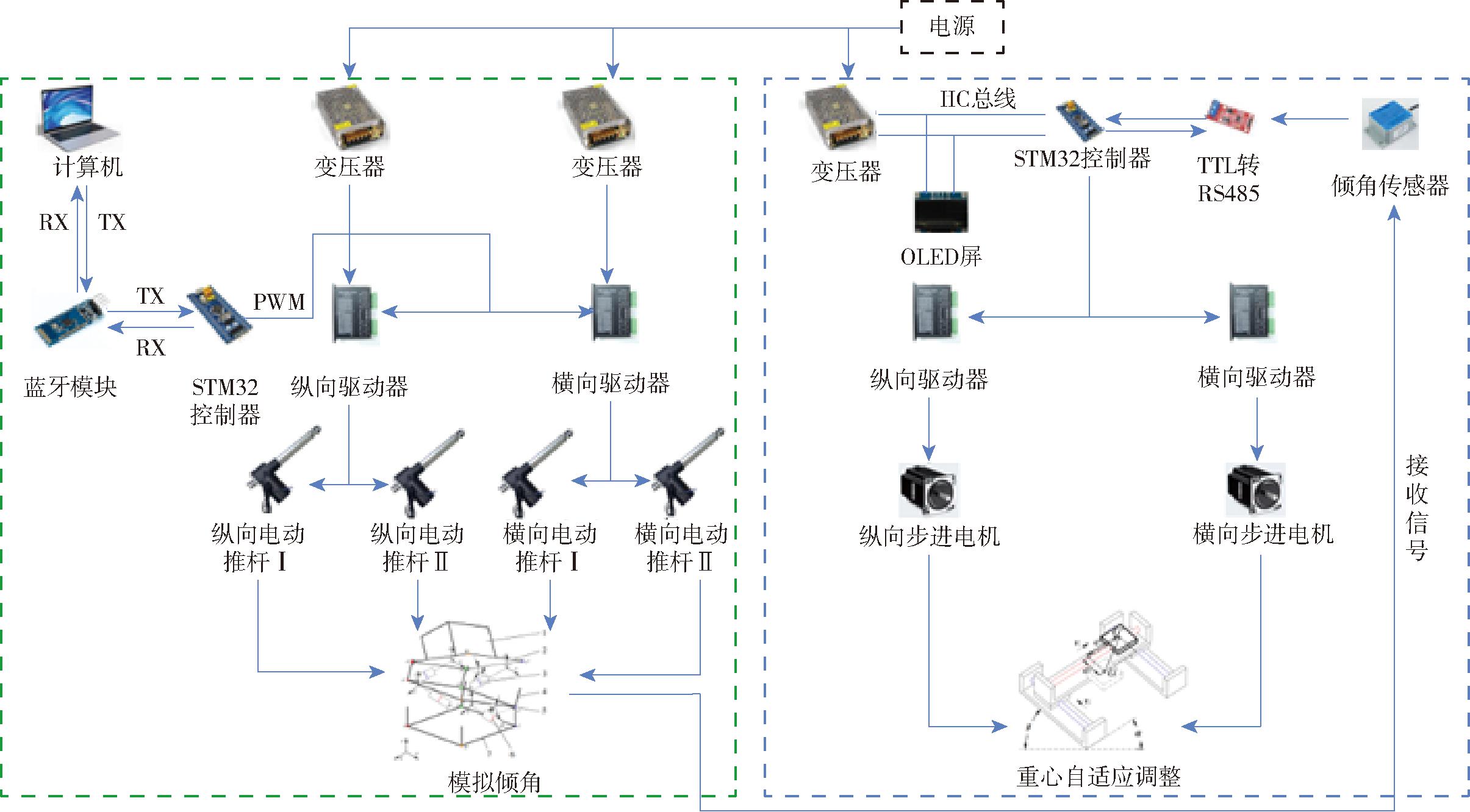

3.3 控制系统设计

整机控制系统由倾角模拟装置控制系统和重心位置调整控制系统两部分组成,旨在实现实验平台0°~15°任意坡地角度工况模拟和重心位置自适应调控功能。控制系统的硬件部分主要由电动推杆、步进电机、STM32控制器、蓝牙模块、双轴倾角传感器等组成,其控制原理如图12所示。

图12 整机控制系统原理图

Fig.12 Control system principle of whole machine

倾角模拟装置控制系统主要由电动推杆、直流电机驱动器、STM32控制器、蓝牙模块和上位机计算机组成。上位机通过蓝牙模块向单片机发送数据包,并通过PWM信号利用直流电机驱动器控制电动推杆按需运动,电动推杆的伸缩运动实现不同倾角的坡地地形模拟。

重心调整装置控制系统主要由双轴倾角传感器、超声波测距模块、STM32控制器、步进电机、步进电机驱动器等组成。首先,STM32控制器Ⅰ通过TTL转RS485模块向双轴倾角传感器发送串口数据指令获取当前实时倾角信息,将获取的数据保存并用触控串口显示屏显示,STM32控制器Ⅱ和STM32控制器Ⅲ向STM32控制器Ⅰ发送串口指令分别获取X轴、Y轴(即横向、纵向)倾角数据,将倾角数据转换成对应的重心位置数据,发出脉冲信号控制步进电机转动,带动滑台(模拟车体)运动至对应位置,实现重心位置的实时调整。

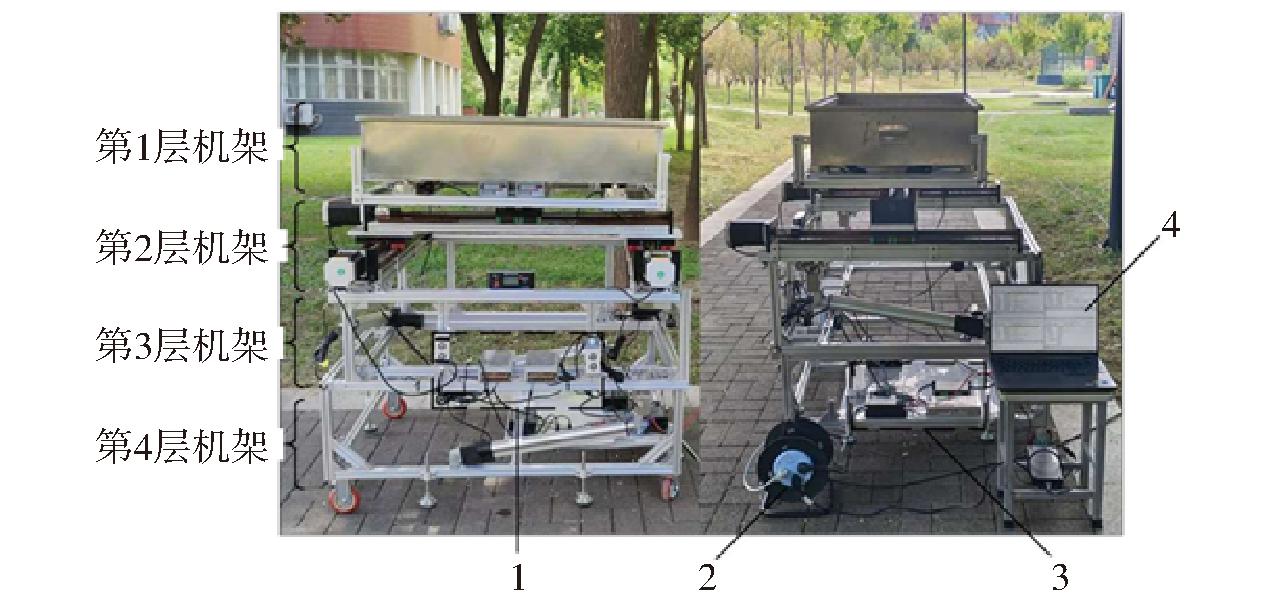

4 实验平台性能试验

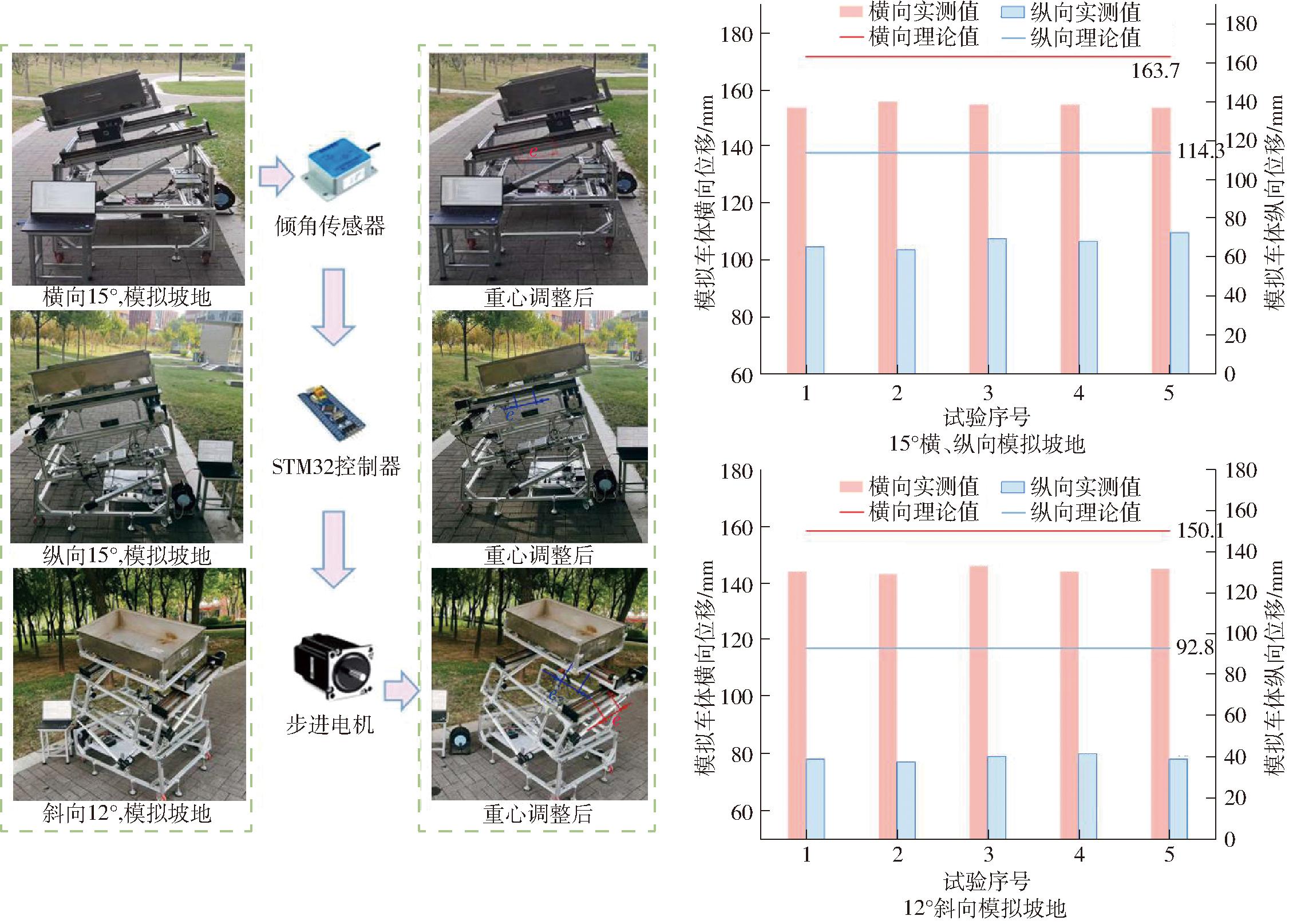

为了验证该实验平台倾角模拟和重心调整性能,于聊城大学山地农机装备实验场分别选取典型坡地与平整硬化路进行试验,平台实物如图13所示。

图13 山地农机底盘重心全向调控实验平台

Fig.13 Mountain agricultural machinery chassis center of gravity omnidirectional control experimental platform

1.倾角模拟装置控制系统 2.总电源 3.重心调整装置控制系统 4.上位机

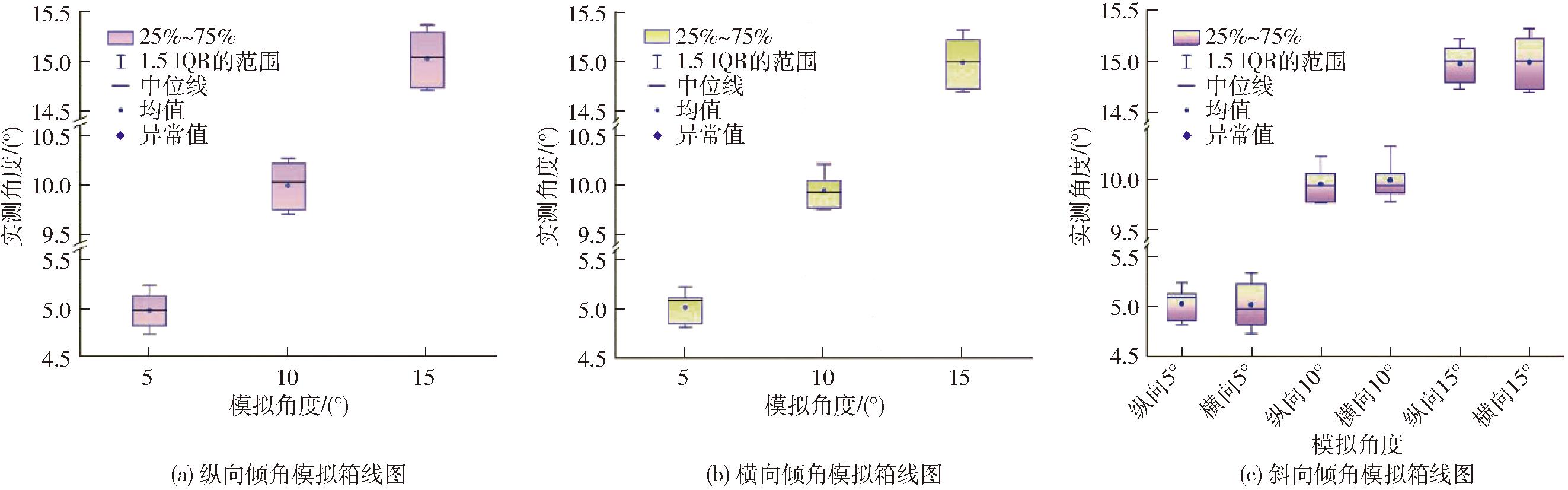

4.1 倾角模拟准确性试验

为了验证实验平台实用性,实现全向0°~15°坡地的精准模拟,对倾角模拟装置进行性能试验。分别进行横、纵向以及斜向0°~15°坡地模拟,使用数显倾角仪固定于第2层机架上进行测量,对5°、10°、15° 3种模拟坡地分别进行了20次试验,试验结果分析如图14所示。

图14 倾角模拟试验结果

Fig.14 Test results of inclination simulation

由图14可知,对3种不同工况下的试验结果分析得,在纵向倾角模拟与横向倾角模拟中,实测角度均值与模拟角度近乎一致;对于斜向倾角模拟,实测角度均值与模拟角度误差变大,误差在0.5°之内;从四分位距分散程度可看出,横、纵向以及斜向 0°~15°坡地模拟实测值范围逐渐变宽,数据更加分散,但均值以及数据中位线与模拟角度误差均在0.5°之内,无异常值,基本符合设计要求。

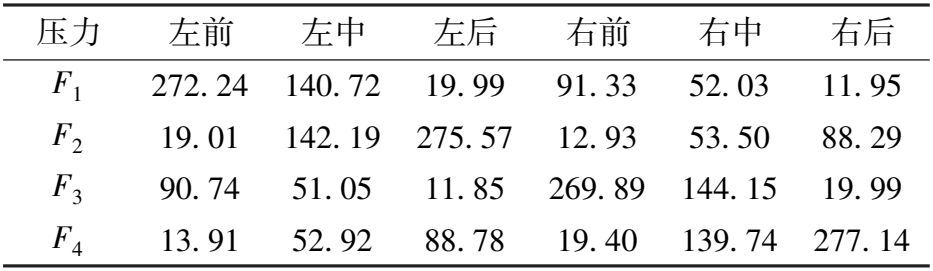

4.2 重心位置定位性能试验

在重心调整试验前,首先进行重心位置确定,才可实现重心位置偏移量的有效准确补偿。将模拟车体(20 kg)内部左右均分为6个方位(左前、左中、左后、右前、右中、右后),分别在各方位的正中位置放置配重圆饼(20 kg),依次进行测试,测试原理由式(11)得,模拟车体以及配重圆饼均为均质物体,如图15所示。各传感器测得压力为F1、F2、F3、F4,测得值如表2所示。

表2 各传感器所测得压力

Tab.2 Pressure measured by each sensor N

压力 左前 左中 左后 右前 右中 右后 F1 272. 24 140. 72 19. 99 91. 33 52. 03 11. 95 F2 19. 01 142. 19 275. 57 12. 93 53. 50 88. 29 F3 90. 74 51. 05 11. 85 269. 89 144. 15 19. 99 F4 13. 91 52. 92 88. 78 19. 40 139. 74 277. 14

图15 重心位置确定试验示意图

Fig.15 Test for center of gravity position determination

不同方位下重心位置数据如表3所示,将理论重心位置坐标减去实测重心位置坐标,可得到重心位置误差,在X方向上最小误差为5.3 mm,最大误差为16.7 mm;在Y方向上最小误差为-6.7 mm,最大误差为-21.4 mm;在Z方向上最小误差为1.6 mm,最大误差为3 mm,由于模拟车体以及配重圆饼均为均质物体,所以在垂直方向上误差很小。

表3 重心位置定位试验结果

Tab.3 Results of center of gravity positioning test mm

位置 左前 左中 左后 右前 右中 右后 实测值 理论值 实测值 理论值 实测值 理论值 实测值 理论值 实测值 理论值 实测值 理论值 X - 321. 6 - 333. 3 5. 3 0 342. 9 333. 3 - 349. 5 - 333. 3 - 9. 2 0 316. 6 333. 3 Y Z 156. 7 78. 6 150. 0 80. 2 135. 7 78. 4 150. 0 80. 2 140. 6 77. 9 150. 0 80. 2 - 129. 6 78. 4 - 150. 0 80. 2 - 171. 1 77. 2 - 150. 0 80. 2 - 160. 9 78. 0 - 150 80. 2

经误差分析得,重心位置定位最大误差为-21.4 mm,基本符合试验要求。

4.3 重心调整实地试验

为了验证重心调整装置在丘陵山地实际环境中的适应性和稳定性,故选取典型的实际坡地进行验证性试验。倾角传感器实时监测坡地倾角,经STM32单片机将该数据进行处理后控制步进电机的相关动作。具体选择0°~15°横向坡地、0°~15°纵向坡地和0°~12°斜向坡地进行了实地验证试验,如图16所示。

图16 重心调整实地试验与结果

Fig.16 Field experiments and results of center of gravity adjustment

由图16可知,在15°横向坡地上最大调整量误差为6.7 mm,平均误差为2.6%,满足横向重心调整要求;在15°纵向坡地上最大调整量误差为7.3 mm,平均误差为3.4%,满足纵向重心调整要求;由于在进行全向重心调整时,步进电机实现多轴作用,实验平台的稳定性降低,倾角传感器接收信号产生微小波动,在12°斜向坡地上最大调整量误差为横向7.1 mm,纵向10.8 mm,平均误差为5.9%,基本符合全向重心调整要求,对整机重心调整效果影响不大。

4.4 倾角模拟与重心调整协同试验

为了验证倾角模拟装置与重心调整装置的协同作业性能,选取硬化的平整路面进行相关试验。其中,倾角模拟装置在横向、纵向能够模拟的倾角范围均为0°~15°。因此,对0°~15°横向模拟坡地、0°~15°纵向模拟坡地和0°~12°斜向模拟坡地进行重心调控性能测试,如图17所示。

图17 倾角模拟及重心调整协同试验

Fig.17 Coordinate test of inclination simulation and center of gravity adjustment

由图17可知,在15°横向模拟坡地上的最大调整量误差为9.7 mm,平均误差为5.4%,符合横向重心调整要求。在15°纵向模拟坡地上最大调整量误差为10.3 mm,平均误差为6.5%,符合纵向重心调整要求。在倾角模拟装置与重心装置协同作用下,全向重心调整时,平台整体稳定性明显降低,倾角传感器接收信号产生波动较大,因此在12°斜向模拟坡地最大调整量误差为横向7.1 mm,纵向15.8 mm,平均误差为9.7%。在倾角模拟与重心调整协同试验中,因采用电动推杆协同作用模拟倾角,在电动推杆安装位置误差以及机架强度的影响下,重心调整量误差变大,相比于实地重心调整,总体误差增大,需加强平台稳定性,但基本符合设计要求。

5 结论

(1)经理论分析得出坡度角导致山地农机底盘重心偏移,严重影响等高线行驶的稳定性和纵向爬坡性能,故综合考虑坡度和重心位置的关系确定了实验平台整机结构。

(2)倾角模拟装置采用多电动推杆协同作用实现全向0°~15°坡地模拟;重心调整装置采用“工”字形多滑台组合的模式实现全向重心自适应调整。

(3)性能试验结果表明,在横、纵向以及斜向0°~15°坡地模拟中,模拟坡度均值以及数据中位线与模拟角度相对误差均在0.5°之内;在重心位置确定试验中,最大重心位置误差为-21.4 mm;在0°~15°的横向、纵向实际坡地、0°~12°斜向实际坡地可实现重心自适应调控,试验平均误差分别为2.6%、3.4%、5.9%,重心调整量最大误差分别为6.7、7.3、10.8 mm;在0°~15°横、纵向模拟坡地、0°~12°斜向模拟坡地亦可实现重心的自适应调控,试验平均误差分别为5.4%、6.5%、9.7%,重心调整量最大误差分别为9.7、10.3、15.8 mm,基本符合设计要求。本文提出的倾角模拟和重心自适应调控方法,可为丘陵山地农机底盘重心调控理论研究提供理论借鉴。

[1] 罗锡文.对发展丘陵山区农业机械化的思考[J].农机科技推广, 2011(2): 17-20.

[2] 刘鹏伟,杨敏丽,张小军,等.基于高质高效的西南丘陵山区机械化生产模式评价[J].农业机械学报,2022,53(增刊1): 140-149.

LIU Pengwei, YANG Minli, ZHANG Xiaojun, et al.Evaluation of mechanized production model based on high quality and high efficiency in southwest hilly and mountainous areas[J].Transactions of the Chinese Society for Agricultural Machinery, 2022,53(Supp.1):140-149.(in Chinese)

[3] 王韦韦, 陈黎卿, 杨洋, 等.农业机械底盘技术研究现状与展望[J].农业机械学报, 2021, 52(8): 1-15.

WANG Weiwei, CHEN Liqing, YANG Yang, et al.Development and prospect of agricultural machinery chassis technology[J].Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 1-15.(in Chinese)

[4] 孙景彬,刘志杰,杨福增,等.丘陵山地农业装备与坡地作业关键技术研究综述[J].农业机械学报, 2023, 54(5): 1-18.

SUN Jingbin, LIU Zhijie, YANG Fuzeng, et al.Research review of agricultural equipment and slope operation key technologies in hilly and mountains region[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54 (5): 1-18.(in Chinese)

[5] 孙景彬, 楚国评, 潘冠廷, 等.遥控全向调平山地履带拖拉机设计与性能试验[J].农业机械学报, 2021, 52(5): 358-369.

SUN Jingbin, CHU Guoping, PAN Guanting, et al.Design and performance test of remote control omnidirectional leveling hillside crawler tractor[J].Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 358-369.(in Chinese)

[6] SUN J B, MENG C, ZHANG Y Z, et al.Design and physical model experiment of attitude adjustment device for crawler tractor in hilly and mountains region[J].Information Processing in Agriculture, 2020, 7(3):466-478.

[7] 杨福增, 牛瀚麟, 孙景彬, 等.山地履带拖拉机与农具姿态协同控制系统设计与试验[J].农业机械学报, 2022, 53(1): 414-422.

YANG Fuzeng, NIU Hanlin, SUN Jingbin,et al.Design and experiment of attitude cooperative control system of mountain crawler tractor and farm tools[J].Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(1):414-422.(in Chinese)

[8] 张季琴, 杨福增, 刘美丽, 等.山地微耕机液压差高装置的设计[J].拖拉机与农用运输车, 2011, 38(3):92-93.

[9] WANG Y J, YANG F Z, PAN G T, et al.Design and testing of a small remote-control hillside tractor[J].Transactions of the ASABE, 2014,57(2): 363-370.

[10] 彭贺, 马文星, 王忠山, 等.丘陵山地拖拉机车身调平控制仿真分析与试验[J].吉林大学学报(工学版), 2019, 49(1): 157-165.

PENG He, MA Wenxing, WANG Zhongshan, et al.Control system of self-leveling in hilly tractor body through simulation and experiment[J].Journal of Jilin University (Engineering and Technology Edition), 2019, 49(1):157-165.(in Chinese)

[11] 彭贺, 马文星, 赵恩鹏, 等.丘陵山地轮式拖拉机车身调平系统设计与物理模型试验[J].农业工程学报,2018,34(14):36-44.

PENG He, MA Wenxing, ZHAO Enpeng, et al.Design and physical model experiment of body leveling system for roller tractor in hilly and mountainous region[J].Transactions of the CSAE, 2018,34(14):36-44.(in Chinese)

[12] 吴清分.BCS公司Sky-Jump-V950型半履带式拖拉机[J].拖拉机与农用运输车, 2019, 46(6): 8-10,13.

[13] 齐文超, 李彦明, 张锦辉, 等.丘陵山地拖拉机车身调平双闭环模糊PID控制方法[J].农业机械学报, 2019, 50(10):17-23,34.

QI Wenchao, LI Yanming, ZHANG Jinhui, et al.Double closed loop fuzzy PID control method of tractor body leveling on hilly and mountainous areas[J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10):17-23,34.(in Chinese)

[14] 齐文超, 李彦明, 陶建峰, 等.丘陵山地拖拉机姿态主动调整系统设计与实验[J].农业机械学报, 2019, 49(7):381-388.

QI Wenchao, LI Yanming, TAO Jianfeng, et al.Design and experiment of active attitude adjustment system for hilly area tractors[J].Transactions of the Chinese Society for Agricultural Machinery, 2019,49(7):381-388.(in Chinese)

[15] 刘平义, 王春燕, 李海涛, 等.丘陵山区农用仿形行走动态调平底盘设计与试验[J].农业机械学报, 2018,49(2):74-81.

LIU Pingyi, WANG Chunyan, LI Haitao, et al.Terrain adaptive and dynamic leveling agricultural chassis for hilly area[J].Transactions of the Chinese Society for Agricultural Machinery, 2018,49(2):74-81.(in Chinese)

[16] 刘平义, 彭凤娟, 李海涛, 等.丘陵山区农用自适应调平底盘设计与试验[J].农业机械学报, 2017,48(12):42-47.

LIU Pingyi, PENG Fengjuan, LI Haitao, et al.Design and experiment of adaptive leveling chassis for hilly area[J].Transactions of the Chinese Society for Agricultural Machinery, 2017,48(12):42-47.(in Chinese)

[17] 韩振浩, 朱立成, 苑严伟, 等.山地果园履带底盘坡地通过性能分析与优化设计[J].农业机械学报, 2022, 53(5): 413-421, 448.

HAN Zhenhao, ZHU Licheng, YUAN Yanwei, et al.Analysis of slope trafficability and optimized design of crawler chassis in hillside orchard[J].Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(5): 413-421, 448.(in Chinese)

[18] 韩振浩, 朱立成, 苑严伟, 等.基于重心自适应调控的山地果园运输车设计与试验[J].农业机械学报,2022,53(2):430-442.

HAN Zhenhao, ZHU Licheng, YUAN Yanwei, et al.Design and test of transport vehicle for hillside orchards based on center of gravity regulation[J].Transactions of the Chinese Society for Agricultural Machinery, 2022,53(2):430-442.(in Chinese)

[19] 洛阳拖拉机研究所.机械工程手册[M].北京:机械工业出版社,1978.

[20] 张静,刘昱,郑德聪,等.丘陵山地拖拉机机身自平衡机构稳定性分析[J].中国农机化学报,2022,43(9):102-108.

ZHANG Jing, LIU Yu, ZHENG Decong, et al.Stability analysis of self-balancing mechanism for the body of hily tractors[J].Journal of Chinese Agricultural Mechaniization, 2022,43(9):102-108.(in Chinese)

[21] MOU X B, LUO Q, MA G J, et al.Simulation analysis and testing of tracked universal chassis passability in hilly mountainous orchards[J].Agriculture, 2023, 13(7): 1458.

[22] 吉旭, 唐勇, 林蜀云, 等.山地履带自走式辣椒收获机底盘动力学仿真与试验[J].中国农机化学报, 2022, 43(7): 72-80.

JI Xu, TANG Yong, LIN Shuyun, et al.Dynamic simulation and test of the tracked chassis of the mountainous self-propelled pepper harvester[J].Journal of Chinese Agricultural Mechanization, 2022, 43(7): 72-80.(in Chinese)

[23] 潘冠廷, 杨福增, 孙景彬, 等.小型山地履带拖拉机爬坡越障性能分析与试验[J].农业机械学报, 2020, 51(9): 374-383.

PAN Guanting, YANG Fuzeng, SUN Jingbin, et al.Analysis and test of obstacle negotiation performance of small hillside crawler tractor during climbing process[J].Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 374-383.(in Chinese)

[24] YANG H T, XIA C G, HAN J Y, et al.Analysis of stability and dynamic model simulation of mountain tractor rollover[J].IOP Conference Series:Earth and Environmental Science, 2020, 512(1): 012151.