0 引言

加气地下滴灌技术将空气或氧气加入作物根区,可以较好地缓解灌水后土壤孔隙中含氧量降低现象,增强土壤呼吸和根系活力[1-2]。土壤通透性和含氧量的提升可有效改善土壤微生物群落结构和土壤酶活性,进而增强对土壤腐殖质或有机质的分解能力,提高作物对养分的吸收能力和水肥利用效率,降低化肥尤其是氮肥施用量[3-4]。

滴灌系统中常用的加气方式为利用空气压缩机和文丘里喷射器将气体注入灌溉管道中,但空气在水中的溶解度极低。文献[5-7]表明此种传统加气方式产生较大的气泡,气体在滴灌带传输中发生融合并过早逸出,造成水气传输的不均匀性。文献[8]使用压差文丘里管的曝气水进行滴灌时也发现,随着滴灌带长度的增加,曝气水中的溶氧量会逐渐降低。

微纳米气泡是气体在水中的理想载体,利于气体浓度的快速提升和在滴灌管道中的长距离稳定传输[9],非常适合加气滴灌系统中的水气均匀输送。但是,目前大多数微纳米气泡发生装置结构复杂,价格昂贵,多用于污水处理及河道湖泊污染治理等领域[10],尚难以在农业生产中大规模使用。因此,研究高效的微纳米加气装备,将空气以微气泡和溶解氧的形式输送到作物根区对加气滴灌的发展有着重要意义。

根据气泡生成方法,可将其分为溶气释气法、电解法、光催化法和分散空气法等[11-12]。其中,分散空气法借助高速旋流所产生的剪切效果,能快速生成大量高浓度、高均匀度的微气泡[13],且装置具有溶氧效率高、体积小等优点[14],能很好地应用于加气滴灌中。文献[15]利用该原理设计了一种旋流式气泡发生器,并研究了其结构参数对气泡特性的影响,但运行压力和进气量等工作参数对气泡的影响尚不明确。

因此,本文针对该旋流式气泡发生装置的运行工况展开试验设计,改变试验系统的运行压力和进气量,采用高速摄影技术和溶氧检测试验观测不同工况下生成的气泡特征和溶氧效果,通过单因素试验分析,分别评价系统运行压力与进气量对装置加气效果的影响。最终结合响应面优化试验,以低能耗为目标,确定装置最优加气效果下的运行压力与进气量组合,以期为加气滴灌提供更多技术支持。

1 材料与方法

1.1 试验设计

1.1.1 装置结构

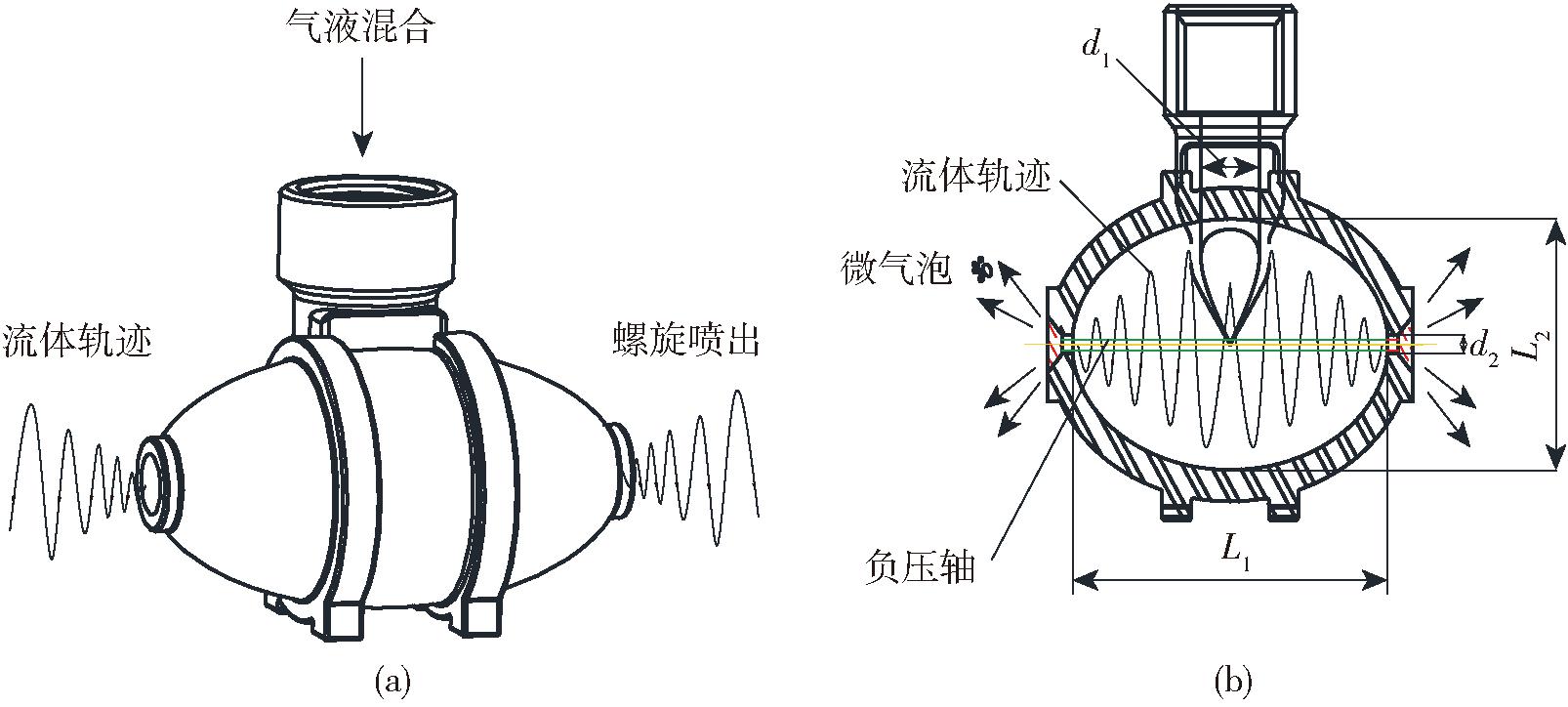

图1为旋流式气泡发生器的三维图与内部结构,其内腔是与进口流道相切的椭球体,气液混合经加压进入内部空腔后,从内壁表面向两侧发生高速旋动,旋流过程中会产生离心力,将气液混合流分离,并且会在中轴处产生气体负压轴。最后,在装置两侧设置的喷孔处,通过内外液体间的速度差形成的旋流剪切作用,将处于负压轴中的气体破碎形成微小气泡并向外喷出[16]。如图1b所示,装置主要结构参数为内腔长轴长度L1、短轴长度L2、进口直径d1和喷孔直径d2。本研究试验时,装置结构参数分别为:长轴长度80 mm、短轴长度45 mm、进口直径12 mm和喷孔直径3 mm。

图1 旋流式气泡发生装置外部模型与内部剖视图

Fig.1 External model and internal sectional view of swirl flow bubble generator

1.1.2 试验系统与方法

试验回路系统及其组成如图2所示。其中,水箱既能提供水源,也是产生和观测气泡的区域,回水管与进水管与水箱相连使整个系统形成闭合回路。系统运行时,通过调节阀门来控制系统的回水量和压力,利用旋涡泵具备的自吸能力,在水泵进水口前加装文丘里管,通过针形阀和气体流量计来控制进气量。气体进入管路系统后经水泵初步破碎形成气液混合流,加压输送到试验装置中。气泡发生器浸没在水箱中,系统运行后不断产生气泡,浓度随着时间的推移不断升高,直到饱和。整套管路系统可支撑600 kPa的最大压力和2 m3/h的最大流量。

图2 试验回路系统简图

Fig.2 Test circuit system diagram

1.压力表 2、6.流量计 3、11.阀门 4.泵 5.文丘里管 7.气体流量计 8.针形阀 9.逆止阀 10.气泡发生器

针对运行压力优化试验,固定系统进气量为进水量的1%,设计运行压力100~500 kPa,各水平压力差为50 kPa,共9个试验处理。针对进气量优化的试验,固定系统压力为300 kPa,设计进气量为水流量的0.5%~10%,共设9个试验处理。分别观测并统计不同工况下生成的气泡直径、数量、均匀度、溶解氧质量浓度的变化以及气泡消散时间t(水溶液由乳浊态变为透明态所需的静置时间)作为加气效果的评价指标,进行变压力和变进气量工况的单因素试验及响应面交互组合试验,确定适宜装置运行的工作条件。

1.2 数据采集

1.2.1 气泡图像采集与特征提取

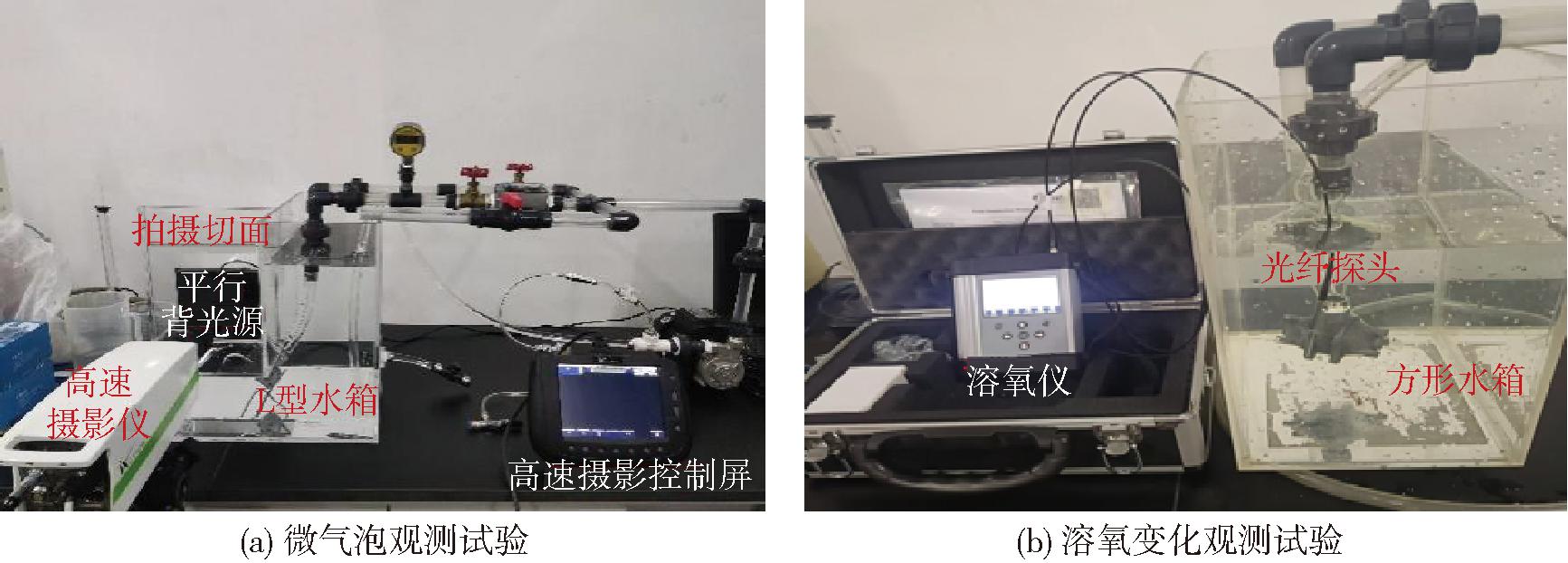

图3a为观测气泡的试验布置图,试验温度10℃,水箱装水量40 L。气泡特征会随时间不断改变,大多数直径较大(大于50 μm)的气泡在水中的滞留时间不多于200 s[17],因此将试验总时长定为5 min,其中前2 min为装置加气总时长,后3 min为加气停止后的观测时长。采集装置运行90 s(记为90R)时和加气停止后60 s(记为120R60S, 120R表示装置运行总时长)时的气泡图像。运行试验回路装置,将运行压力与进气量调至预设值,通过高速摄影仪和Image J软件捕捉并提取气泡特征[18]。为防止气泡数量过多造成拍摄区内大量堆叠,将水箱定制为带有特定观测区的L型透明亚克力水箱,观测区域尺寸为30 cm×30 cm,并在水箱后设置高均匀度的平行面光源以提供足够亮度。

图3 装置水力试验布置图

Fig.3 Installation of hydraulic test layout

摄像部分采用i-SPEED 3型高速摄影仪,拍摄时长为1 s,使用Tokina MACRO型镜头(下文简称T镜头)观测大气泡,视野范围1 cm×1 cm,可观测直径 60~500 μm的微气泡。使用Navitar 7X型镜头(下文简称N镜头)观测小气泡,视野范围2.5 mm×2.5 mm,可观测直径10~120 μm的微气泡。从每段录像中分散选取10幅图像进行后处理,提取气泡特征。

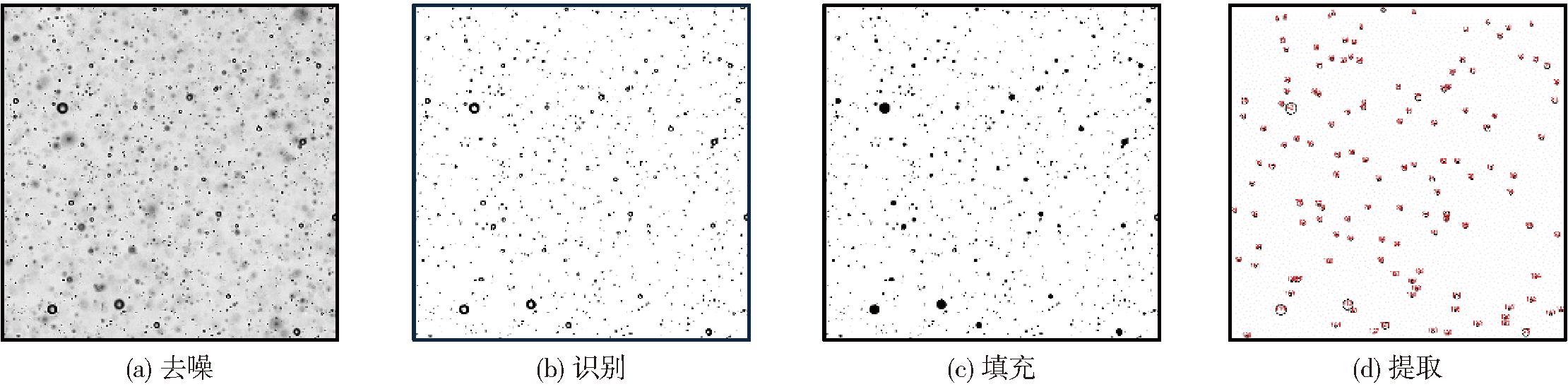

使用Image J软件对气泡进行检测和处理,图4为T镜头观测下的气泡处理流程。图4a步骤为去噪:将原图像转为8 bit灰度图,消除背景噪声;图4b步骤为识别:利用背景与气泡边缘的灰度差异进行气泡识别[19],设置合适的阈值突显气泡轮廓;图4c步骤为填充:填充边界封闭的气泡空白区域为黑色,便于直径检测;图4d步骤为提取:根据像素面积的等效性,提取像素范围9~500,圆度范围0.85~1.00的气泡颗粒,统计所有符合条件的气泡并测量直径,引入索特尔平均直径d32[20]和克里斯琴森均匀系数CU。

图4 拍摄图像处理与气泡信息提取流程

Fig.4 Process program that took pictures and extracted bubble information

1.2.2 溶解氧测定

测定溶氧量时,在图2所示的试验回路系统中,采用方形水箱,注水量20 L,同样按上述方法运行装置,调节试验回路至预设压力和进气量,使用Fibox 4型溶氧仪实时监测水中溶解氧浓度。试验时水温手动输入,将光纤探头置于水体中部来确保结果的精确性,每隔10 s记录一次并保存,在每次试验前更换水源,使水中溶解氧浓度初始值保持稳定。试验水温10℃,时长7 min,前2 min为装置运行时间,后5 min为加气停止后的静置时间,在改变工作压力和进气量后,记录这段时间溶解氧浓度的变化情况。测试装置溶氧变化的试验布置,如图3b所示。

2 结果与讨论

2.1 装置运行压力优化

2.1.1 压力对气泡生成影响

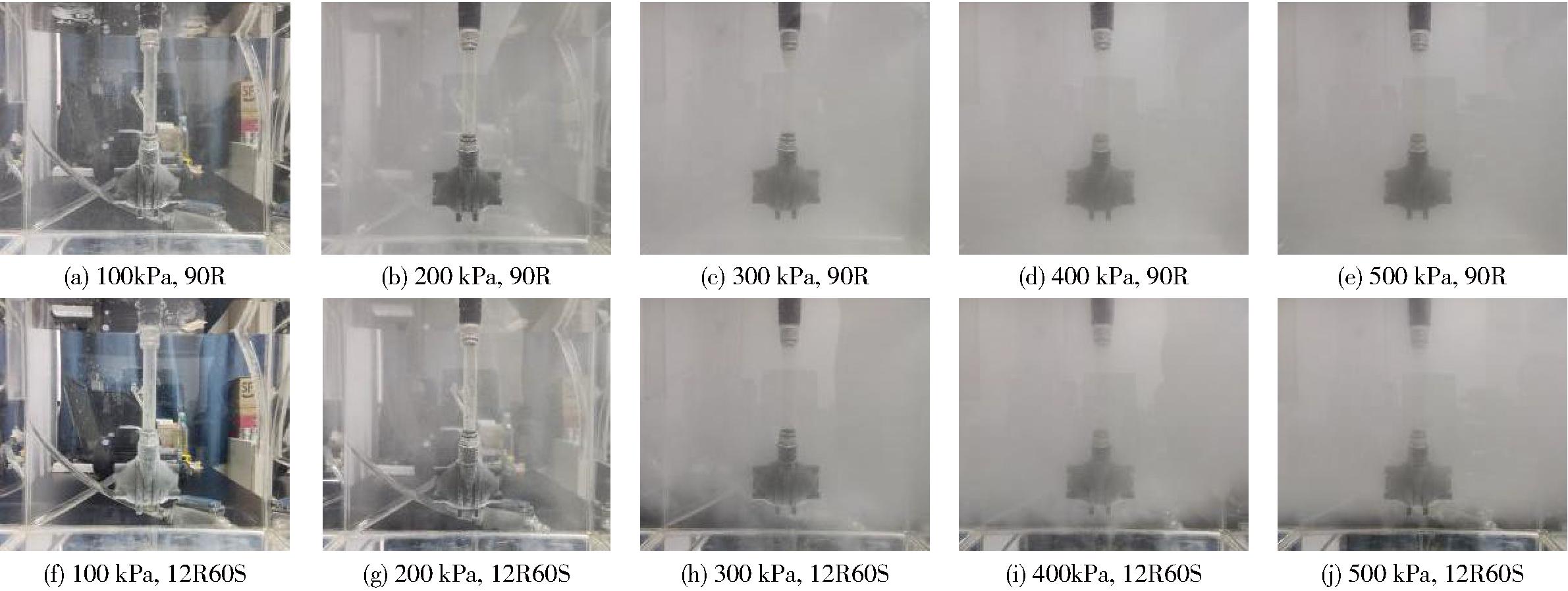

不同运行压力工况下,90R和120R60S时水箱中水气混合效果如图5所示,运行压力越大,装置的水气混合效果越好,且在压力小于300 kPa时,效果提升更明显。

图5 不同压力下装置运行的水气混合效果

Fig.5 Water-air mixing effects of device operation at different pressures

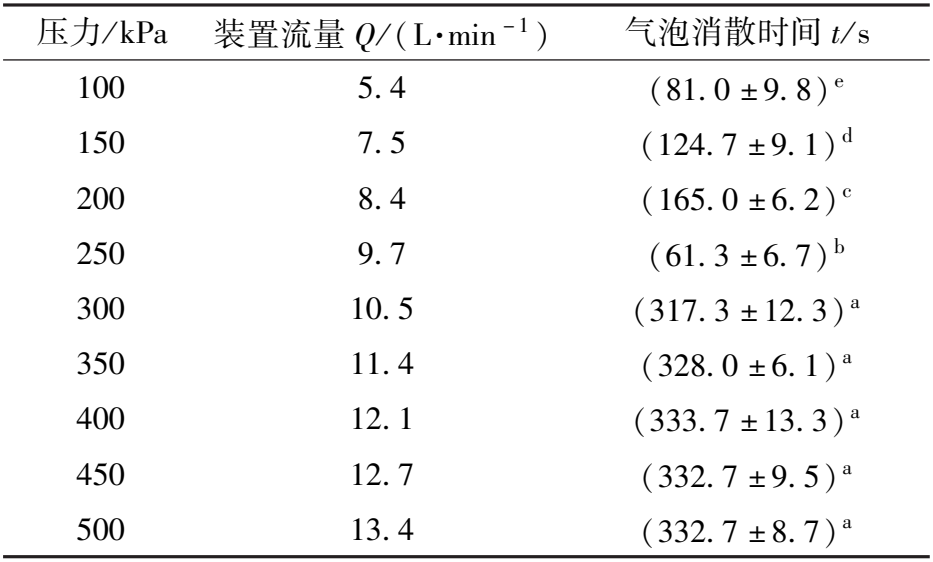

表1为不同工作压力下装置运行流量与气泡的消散时间,可以看出,装置流量随工作压力的增大而增加,但其增量逐渐递减。气泡的消散时间t随运行压力增大而先增大后不变。结合方差分析可知,气泡消散时间t受装置运行压力影响极显著(P<0.01),对不同压力下气泡消散时间的差异性分析表明,压力小于300 kPa时影响显著,大于300 kPa时压力对气泡消散时间无显著影响,说明装置运行压力过小,导致气泡破碎不足,生成气泡直径偏大,从而使气泡的持续时间较短[21]。

表1 不同工作压力下装置运行流量与气泡消散时间

Tab.1 Device operating flow rate and bubble dissipation time for different pressures

压力/ kPa 装置流量 Q/ (L·min - 1 ) 气泡消散时间 t / s 100 5. 4 (81. 0 ± 9. 8) e 150 7. 5 (124. 7 ± 9. 1) d 200 8. 4 (165. 0 ± 6. 2) c 250 9. 7 (61. 3 ± 6. 7) b 300 10. 5 (317. 3 ± 12. 3) a 350 11. 4 (328. 0 ± 6. 1) a 400 12. 1 (333. 7 ± 13. 3) a 450 12. 7 (332. 7 ± 9. 5) a 500 13. 4 (332. 7 ± 8. 7) a

注:同列数据不同字母表示差异显著(P<0.05),下同。

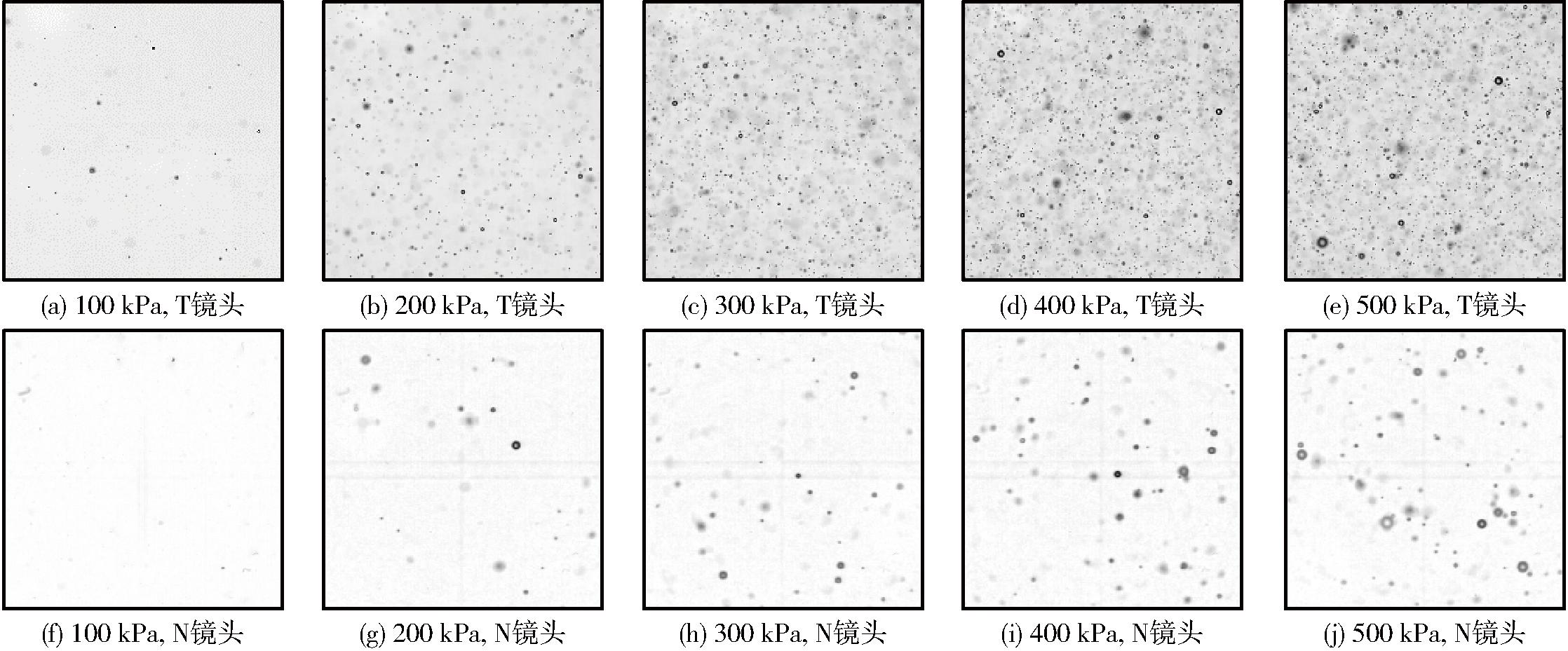

通过高速摄影拍摄不同压力下,90R和120R60S时的气泡预处理图,如图6、7所示。压力100 kPa时,装置仅生成少量的大气泡,且在停止运行1 min时,观测区的气泡已全部消散;压力200 kPa时,装置停止后大气泡基本消失,仅剩少量的较小微气泡。因此,旋流式气泡发生装置的最低运行压力应大于200 kPa,否则无法实现预定的加气效果。此外,随着压力增大,装置运行期间的大气泡数量明显增多,但同时也产生了少量尺寸极大的气泡,增大了气泡平均直径,降低了气泡均匀度。如图7所示,观察装置停止后剩余气泡,发现压力由200 kPa提升至300 kPa时,水中微气泡数量提升程度最大。

图6 不同压力下90R时拍摄的气泡预处理图

Fig.6 Bubble preprocess pictures taken at different pressures at 90R

图7 不同压力下120R60S时拍摄的气泡预处理图

Fig.7 Bubble preprocess pictures taken at different pressures at 120R60S

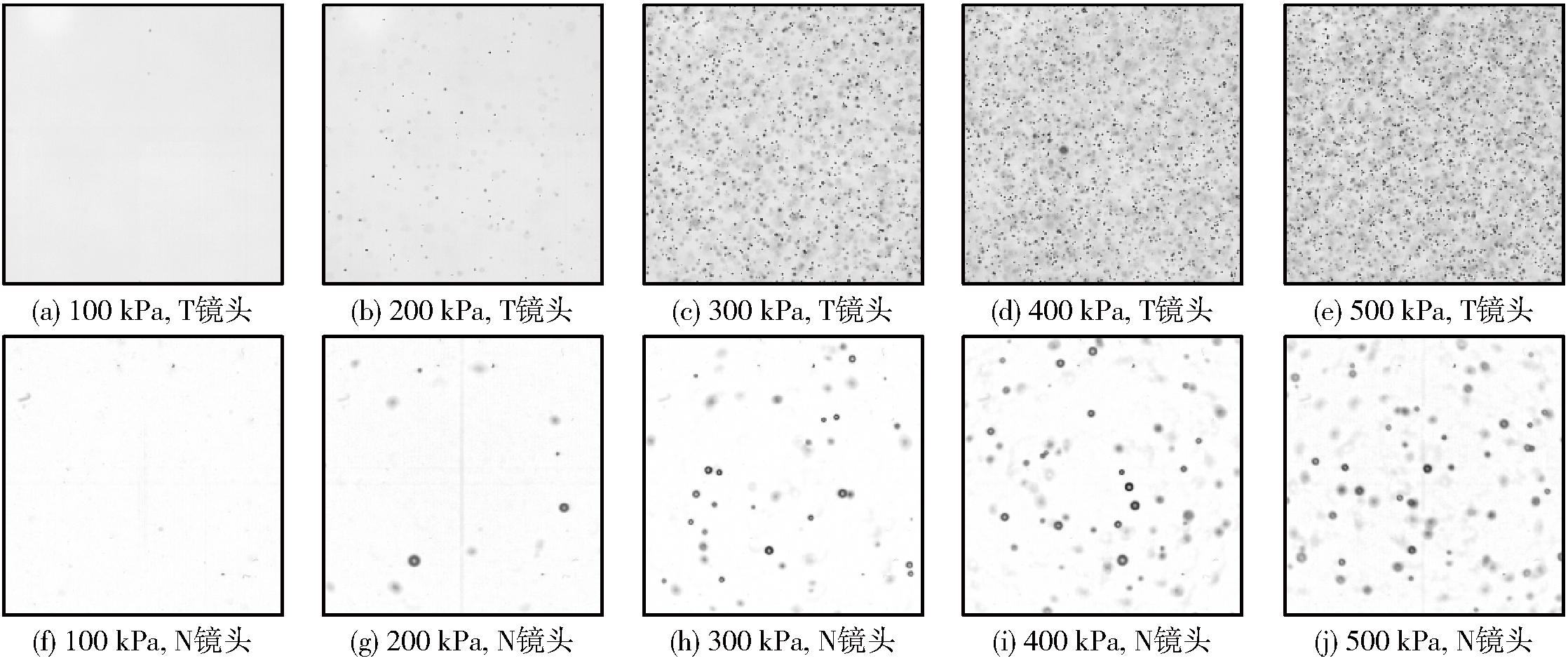

不同压力下气泡数量与直径分布的结果如图8所示:装置运行期间(图8a、8b),压力300 kPa下的60~150 μm大气泡数量提升最多,较压力200 kPa大气泡数量提高约2倍,而压力400 kPa则对10~50 μm小气泡数量提升最大。从频率分布来看,压力300 kPa时运行生成的大气泡直径分布情况略优于其他压力,且装置工作压力的变化对运行时生成气泡的直径分布影响不大。

图8 两镜头观测90R和120R60S时各运行压力的气泡直径分布

Fig.8 Bubble diameter distribution for different pressures at 90R and 120R60S observed by two lenses

根据图8c、8d可得,压力同样在300 kPa时,对停止后各直径区间内气泡数量的提升最明显,且小气泡的频率分布更加集中。压力400~500 kPa时,更利于停止后60~100 μm大气泡数量的提升,但在10~60 μm小气泡数量上与300 kPa时差别不大。

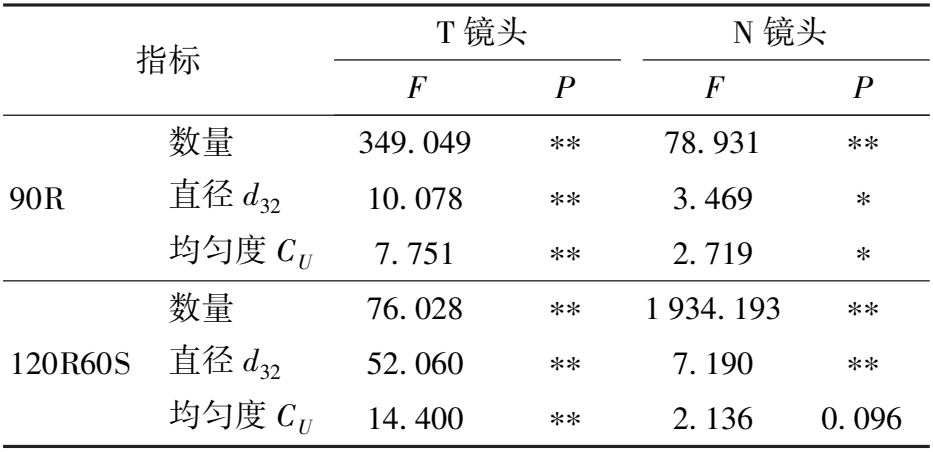

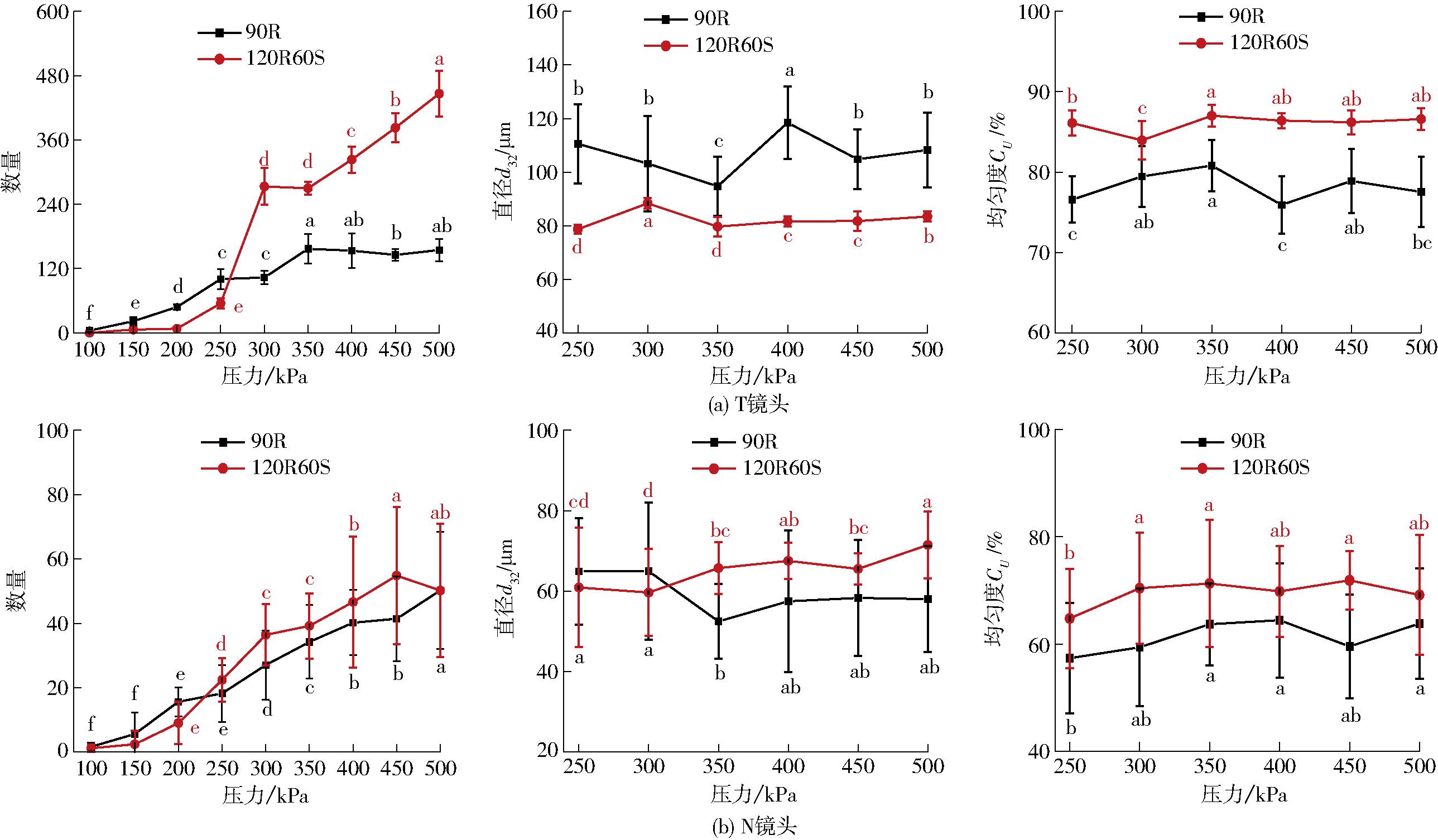

通过对各压力下装置生成气泡特征的方差分析(表2),结果表明压力对除装置停止后的均匀度以外的气泡指标均影响显著。进一步观察各气泡指标随运行压力的变化,如图9所示(同线不同字母表示差异显著,P<0.05,下同)。运行期间:大气泡数量将在压力增大到350 kPa时达到峰值,继续增大压力后气泡数量略微波动,与压力350 kPa时无显著差异。小气泡数量随压力的增大呈线性增加趋势,在压力400 kPa下小气泡数量约为压力250 kPa时的两倍。装置停止后:气泡数量虽同样随压力的增大而增加,但在压力增大到300 kPa后,其增速有所下降。此外,由于运行压力在200 kPa及以下时,装置停止后观测到的气泡数量极少,每幅拍摄图像中提取到的气泡指标不具有统计学意义,因此,在分析气泡平均直径和均匀度受运行压力变化的影响时,将从压力250 kPa开始统计分析。

表2 各工作压力下装置生成气泡特征的方差分析

Tab.2 ANOVA of features of bubbles generated by device at each pressure

指标 T 镜头 N 镜头 F P F P 数量 349. 049 ∗∗ 78. 931 ∗∗ 90R 直径 d32 10. 078 ∗∗ 3. 469 ∗ 均匀度 CU 7. 751 ∗∗ 2. 719 ∗ 数量 76. 028 ∗∗ 1 934. 193 ∗∗ 120R60S 直径 d32 52. 060 ∗∗ 7. 190 ∗∗ 均匀度 CU 14. 400 ∗∗ 2. 136 0. 096

注:当P>0.05时,显示P值;当0.05>P≥0.01时,显示*表示影响显著;当P<0.01时,显示**表示影响极显著,下同。

图9 装置生成的气泡特征随运行压力的变化

Fig.9 Variations of device generated bubble features with operating pressure

装置运行期间,气泡直径随压力的增大而呈先减小后增大的趋势,压力300 kPa或350 kPa时大气泡的平均直径最小,且相较于其他水平差异显著。其中,压力350 kPa下的大气泡平均直径,相较于水平中的最大直径减少约25 μm,小气泡直径则较最差水平减少约20%。装置停止后,气泡平均直径随运行压力的增大而增大,且小气泡直径的增大趋势更加明显,压力500 kPa下小气泡直径,较压力300 kPa时增大约17%。

压力对运行期间大气泡的均匀度影响较大,而对停止后气泡的均匀度影响不显著。装置运行期间,气泡均匀度随压力的增大而呈先增大后减小的趋势,且在压力350 kPa或400 kPa时均匀度最高,其中大气泡的均匀度约81%,小气泡的均匀度约65%。

综合上述不同压力对气泡特征影响的分析,压力小于300 kPa时,气泡数量少且最小直径偏大,气泡持续时间短。压力在300~400 kPa时,气泡数量显著增多,且直径更小,均匀度更高。压力大于400 kPa时,相较于300~400 kPa,虽能生成更多的气泡,但会增大气泡的平均直径。因此在气泡生成效果方面,应控制运行压力在300~400 kPa,且在此范围内,尽可能地增大压力,达到最佳的气泡破碎效果,增加气泡数量。

2.1.2 压力对溶氧影响

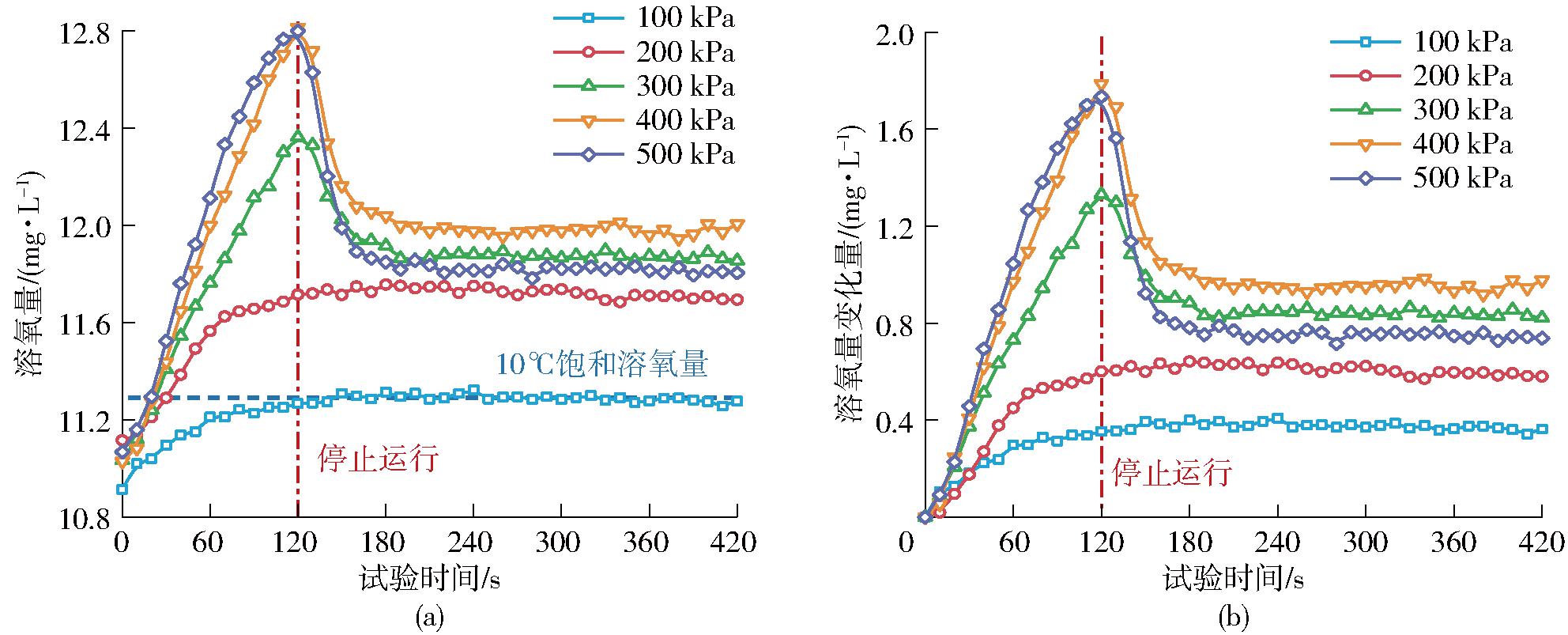

图10(图10b中的溶氧量变化量是以初始溶氧量为基准的变化量)为水温10℃下,装置以不同压力运行后,水中溶氧量随时间的变化情况。压力100 kPa时,运行2 min后能增加水中溶解氧含量至饱和溶氧量(11.29 mg/L)[22],且停止运行后的5 min内仍能维持水中饱和溶解氧含量稳定。压力提高到200 kPa时,装置运行的增氧效果将使水中溶氧量突破饱和水平,形成过饱和状态,运行2 min后溶氧量增加约0.6 mg/L,并在停止后无明显衰减趋势。压力300~500 kPa时,运行时的增氧效果较低压力工况明显改善,且增势随运行时间并未减缓,但均在运行停止后的1 min内,出现明显的溶氧衰减,之后溶氧浓度维持稳定。

图10 在不同压力下装置运行的溶氧量及溶氧量变化量曲线

Fig.10 Dissolved oxygen and its change curves for device at different pressures

由图10b可看出,压力增到400 kPa和500 kPa时,装置运行时的增氧效果差异不大,均较水中初始溶氧量提高约1.8 mg/L,但在停止溶氧后的衰减段,压力500 kPa时的溶氧衰减程度较400 kPa提高21.8%。根据停止后溶氧变化稳定的阶段来看,不同运行压力的最终溶氧浓度由高到低的排序为:400、300、500 kPa。这表明过高的运行压力,不仅不利于溶氧含量的进一步提升,反而会加快溶氧的衰减。而运行压力由300 kPa提升至400 kPa时,最终的溶氧量也仅增加不到0.15 mg/L,需从经济角度考虑是否要因溶氧浓度的小幅度提升而承担额外增加的能耗。

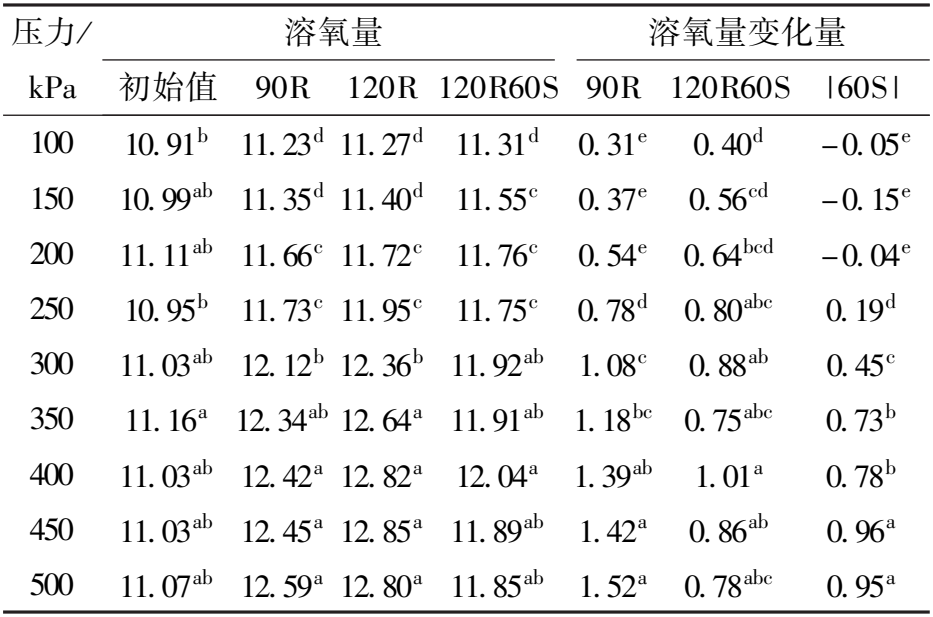

由表3可知,不同压力对装置运行的增氧效果以及溶氧衰减均影响极显著(P<0.01)。90R时的增氧效果随压力的增大而增大,且压力500 kPa下的增氧量显著优于300~350 kPa,但与400 kPa无显著差异。由溶氧衰减程度可以看出,停止后短时间的溶氧衰减量仍与运行压力成正比,压力450~500 kPa的衰减量显著高于350~400 kPa。进一步比较溶氧稳定时(120R60S)的溶氧量变化量,发现压力400 kPa下的最终溶氧效果虽优于其他压力工况,但与250~500 kPa间其余压力下的溶氧效果无显著差异。

表3 不同压力下装置在90R、120R与120R60S的溶氧量及溶氧量变化量

Tab.3 Dissolved oxygen and its change for devices with different operating pressures at 90R, 120R and 120R60S time mg/L

压力/ kPa 溶氧量 溶氧量变化量 初始值 90R 120R 120R60S 90R 120R60S |60S | 100 10. 91 b 11. 23 d 11. 27 d 11. 31 d 0. 31 e 0. 40 d -0. 05 e 150 10. 99 ab 11. 35 d 11. 40 d 11. 55 c 0. 37 e 0. 56 cd -0. 15 e 200 11. 11 ab 11. 66 c 11. 72 c 11. 76 c 0. 54 e 0. 64 bcd -0. 04 e 250 10. 95 b 11. 73 c 11. 95 c 11. 75 c 0. 78 d 0. 80 abc 0. 19 d 300 11. 03 ab 12. 12 b 12. 36 b 11. 92 ab 1. 08 c 0. 88 ab 0. 45 c 350 11. 16 a 12. 34 ab 12. 64 a 11. 91 ab 1. 18 bc 0. 75 abc 0. 73 b 400 11. 03 ab 12. 42 a 12. 82 a 12. 04 a 1. 39 ab 1. 01 a 0. 78 b 450 11. 03 ab 12. 45 a 12. 85 a 11. 89 ab 1. 42 a 0. 86 ab 0. 96 a 500 11. 07 ab 12. 59 a 12. 80 a 11. 85 ab 1. 52 a 0. 78 abc 0. 95 a

注:120R为装置运行120 s,溶氧量指标均为3次试验的平均值;溶氧量变化量中90R和120R60S的结果是以初始溶氧量为基准的变化量;|60S|的结果是以120R时的溶氧量为基准,120R60S时的溶氧量减少量,负值表示溶氧量增加量,下同。

经上述分析可知,压力对溶氧效果影响显著,压力在300 kPa以下时,增大压力对装置增氧效果提升明显,压力300~400 kPa时,整体溶氧效果较好,并能在停止后的5 min内维持过饱和溶解氧浓度稳定,以400 kPa为例,运行后水中最终溶氧浓度仍高于饱和溶氧量约6.5%。

2.2 装置进气量优化

2.2.1 进气量对气泡生成的影响

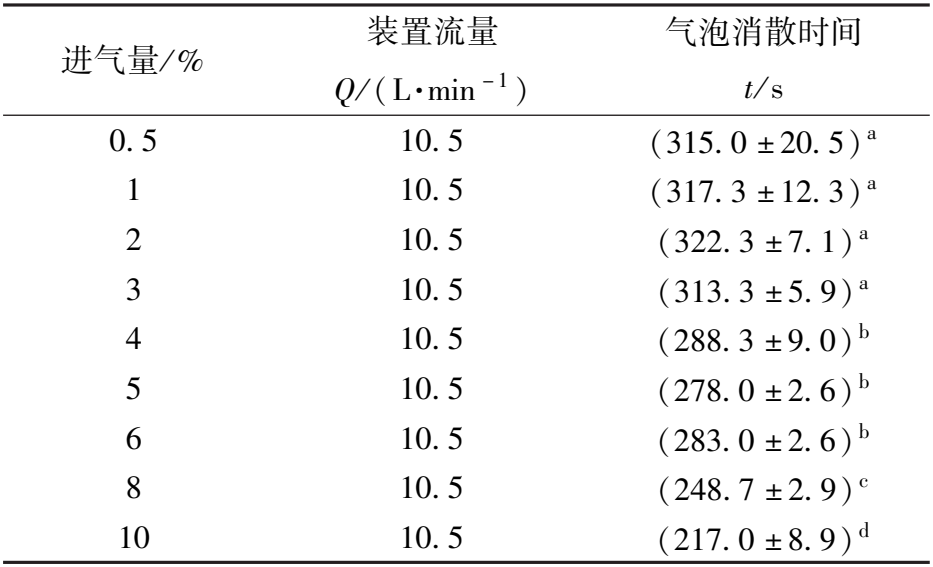

表4为不同进气量下装置的运行流量Q和气泡消散时间t的均值。可以看出,装置运行停止后,水中微气泡消散时间随进气量的增加而显著减少,具体表现为,进气量0.5%~3%时的气泡消散时间显著多于进气量4%~6%,又显著多于进气量8%和10%的观测结果。

表4 不同进气量下装置运行流量与气泡消散时间

Tab.4 Device flow rate and bubble dissipation time for different air intakes

进 气 量 / % 装 置 流 量 Q / ( L · m i n - 1 ) 气 泡 消 散 时 间 t / s 0 . 5 1 0 . 5 ( 3 1 5 . 0 ± 2 0 . 5 ) a 1 1 0 . 5 ( 3 1 7 . 3 ± 1 2 . 3 ) a 2 1 0 . 5 ( 3 2 2 . 3 ± 7 . 1 ) a 3 1 0 . 5 ( 3 1 3 . 3 ± 5 . 9 ) a 4 1 0 . 5 ( 2 8 8 . 3 ± 9 . 0 ) b 5 1 0 . 5 ( 2 7 8 . 0 ± 2 . 6 ) b 6 1 0 . 5 ( 2 8 3 . 0 ± 2 . 6 ) b 8 1 0 . 5 ( 2 4 8 . 7 ± 2 . 9 ) c 1 0 1 0 . 5 ( 2 1 7 . 0 ± 8 . 9 ) d

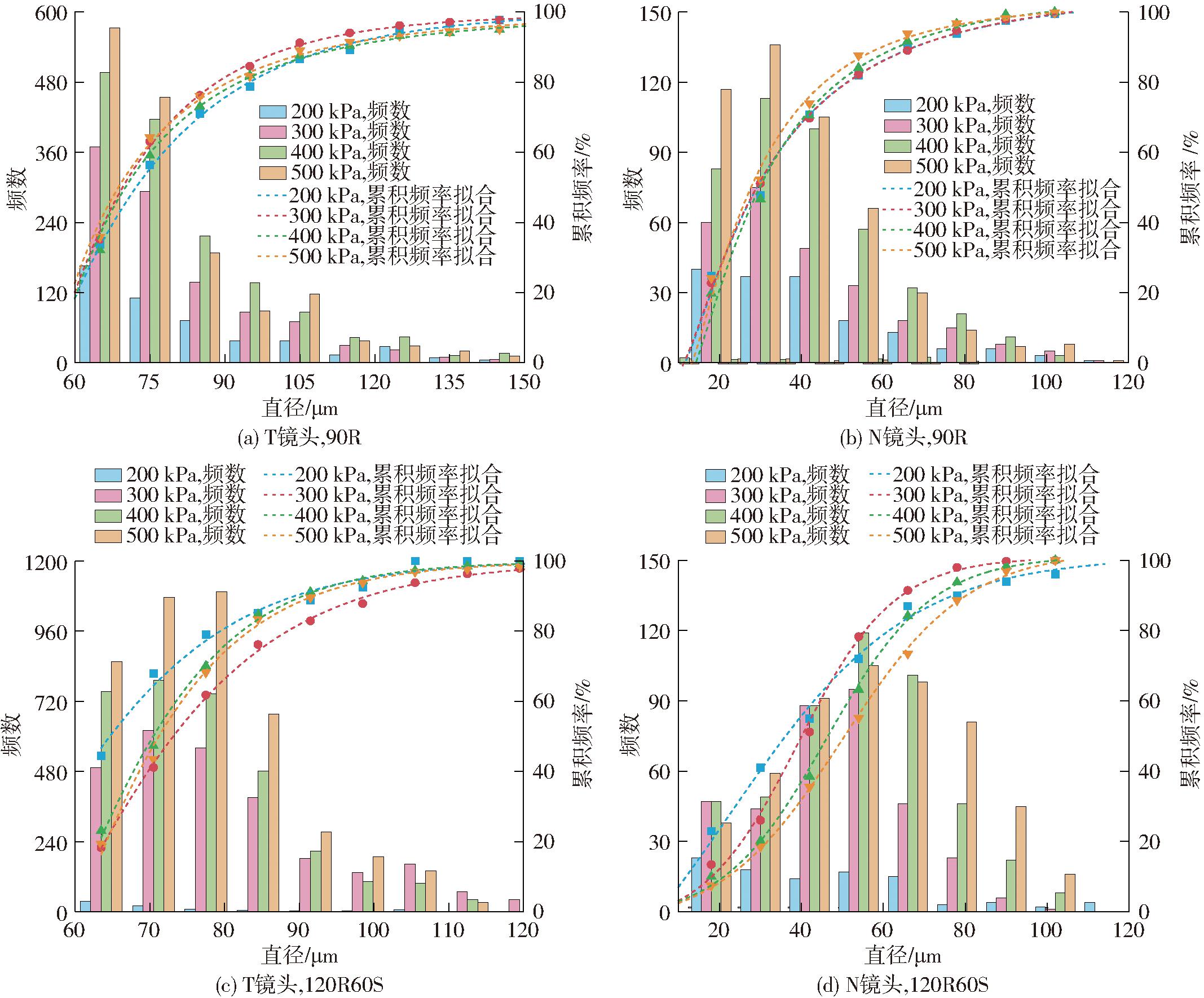

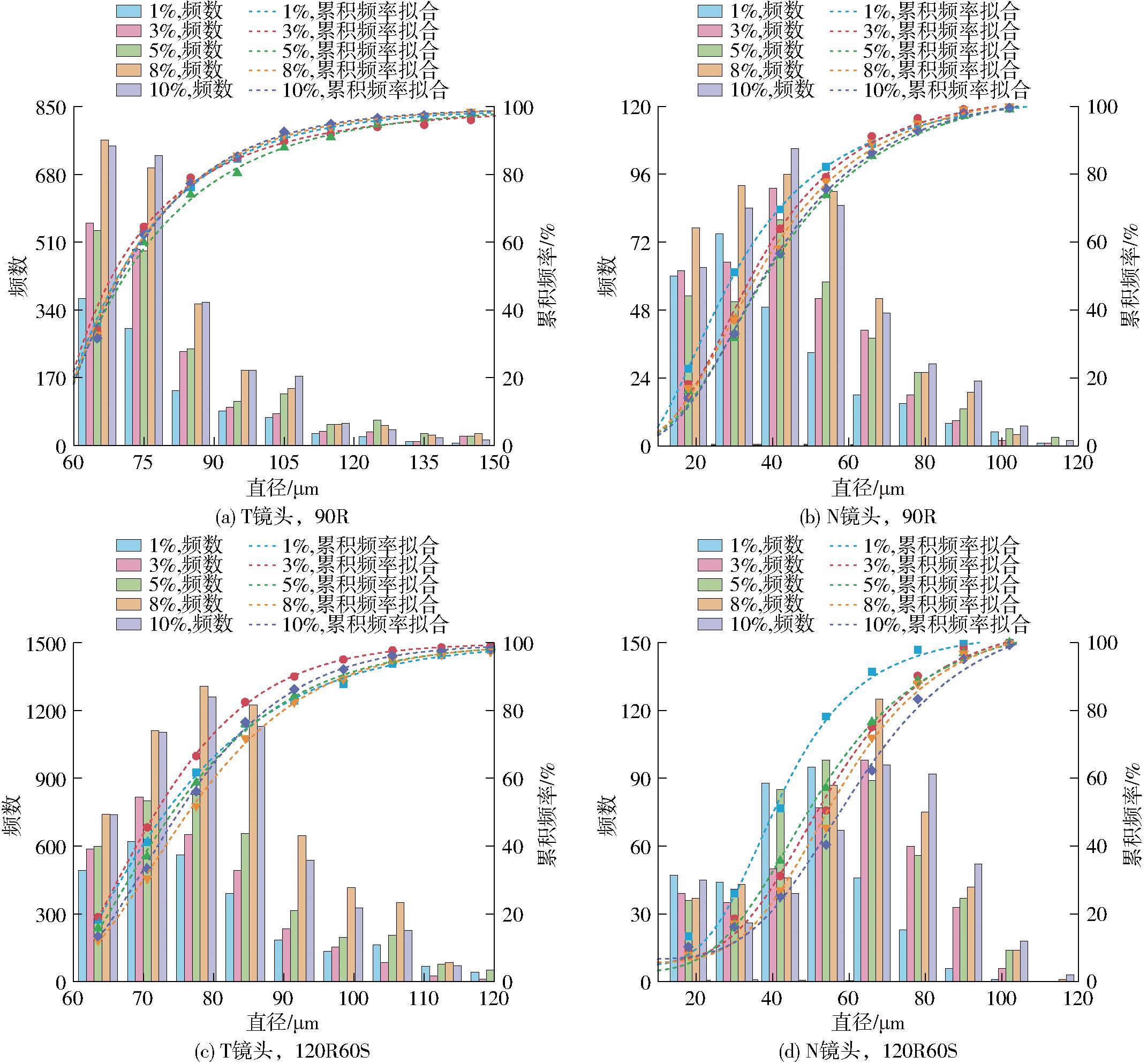

图11为90R和120R60S时不同进气量下各直径区间的气泡分布。运行期间(图11a、11b),进气量的提高对60~150 μm大气泡频率分布影响不明显,3%进气量下的大气泡直径分布略优于其他水平,在60~120 μm区间内的气泡数量随进气量的提高而明显增多。运行时小气泡直径分布表明,直径50 μm以上气泡的数量和累积频率随着进气量的增加而提高。

图11 两镜头观测90R和120R60S时不同进气量的气泡直径分布

Fig.11 Bubble diameter distribution for different air intake at 90R and 120R60S observed by two lenses

装置停止后(图11c、11d),3%进气量下的大气泡直径分布明显优于其他水平,60%以上的大气泡集中在直径80 μm以下,增加进气量主要使75~100 μm区间的大气泡数量显著提升。对于小气泡而言,进气量过高反而使停止后10~60 μm内的微气泡数量有所减少,气泡累积频率表明,此时1%进气量更利于装置生成直径更小的微气泡。同时,由于气泡完全消散时间与停止后水中小气泡直径和数量关系密切,对小气泡的直径分布统计也解释了过高的进气量反而会缩短水中微气泡的消散时间。

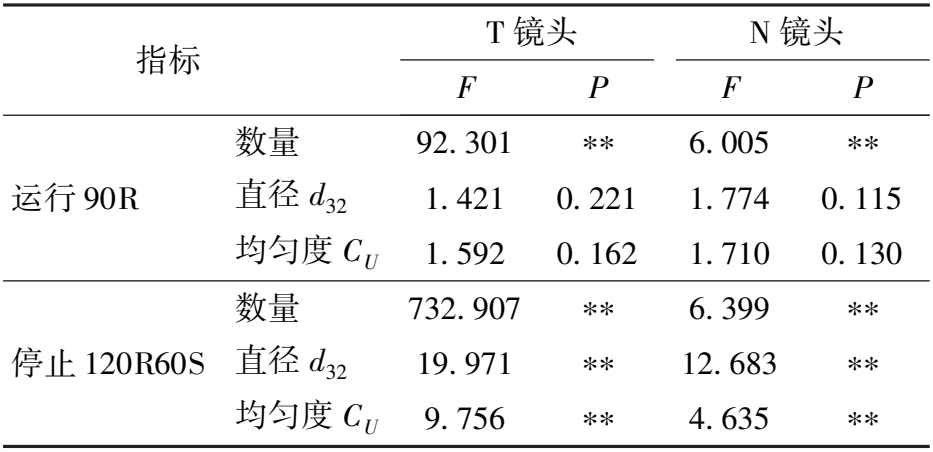

表5为不同进气量下装置生成的气泡特征的方差分析。结果表明装置运行时,进气量仅对微气泡的数量影响显著,而在停止期间,进气量对气泡数量、直径和均匀度均影响显著。这说明进气量的增加使装置运行时,对各直径区间气泡数量的提升较为均匀,且在运行阶段不会出现大量的气泡融合或破碎不均匀的现象,避免生成尺寸异常的大气泡,影响整体气泡直径和均匀度。

表5 不同进气量下装置生成气泡特征的方差分析

Tab.5 ANOVA of features of bubbles generated by device at each air intake

指标 T 镜头 N 镜头 F P F P 数量 92. 301 ∗∗ 6. 005 ∗∗ 运行 90R 直径 d32 1. 421 0. 221 1. 774 0. 115 均匀度 CU 1. 592 0. 162 1. 710 0. 130 数量 732. 907 ∗∗ 6. 399 ∗∗ 停止 120R60S 直径 d32 19. 971 ∗∗ 12. 683 ∗∗ 均匀度 CU 9. 756 ∗∗ 4. 635 ∗∗

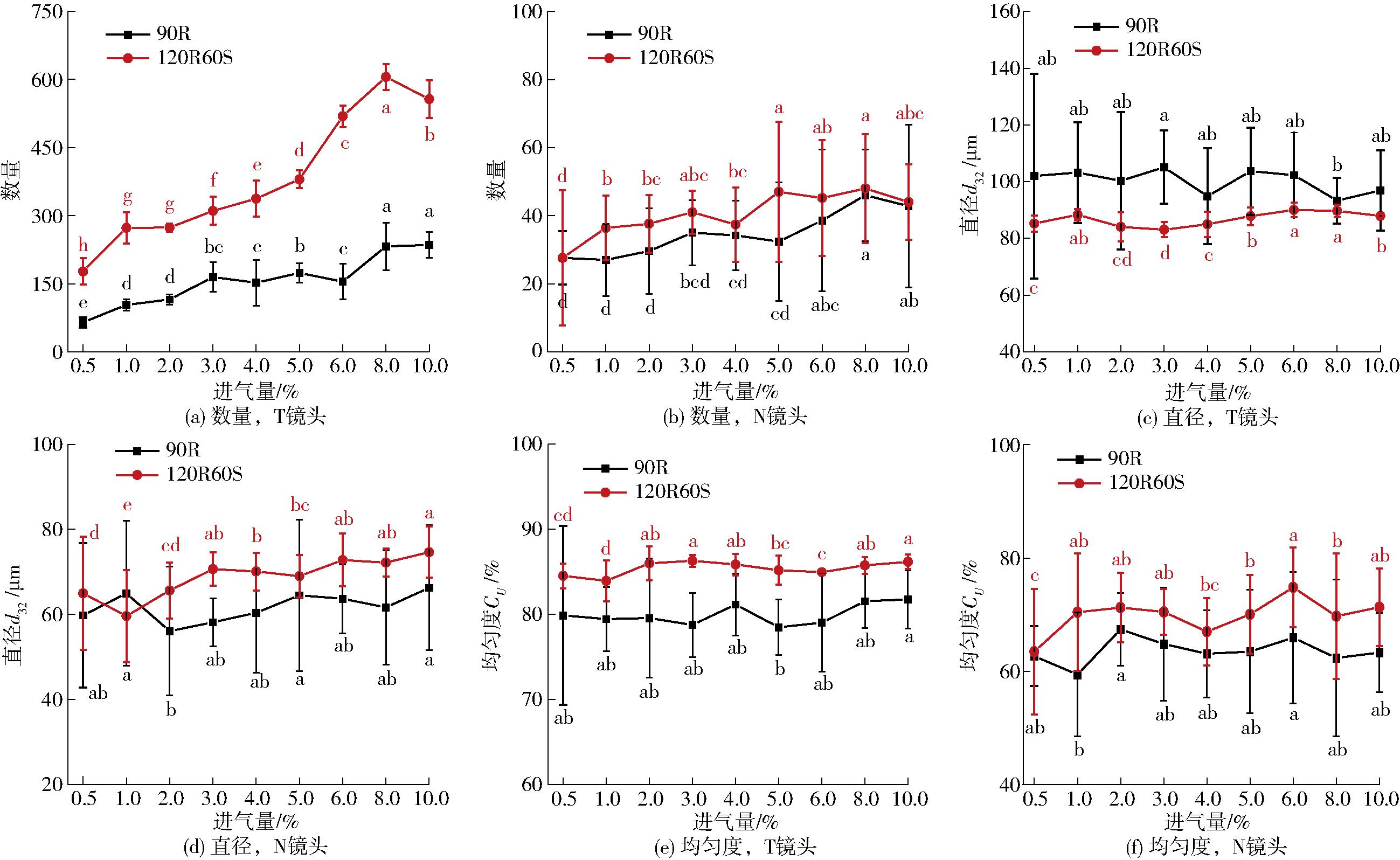

分析气泡特征随进气量的变化趋势(图12),可以看出各时刻微气泡的数量(图12a、12b)随进气量的增加均显著提升,并在进气量8%时达到峰值。此进气量下,大气泡的数量较进气量1%时提升125%,停止后小气泡的数量较进气量1%时提升30%。在平均直径上(图12c、12d),大进气量(5%及以上)使停止后微气泡平均直径显著大于进气量1%~3%时的气泡直径,且对小气泡直径的影响更加明显。同样以进气量8%为例,其停止后大气泡平均直径较进气量3%仅增大约6.6 μm,而小气泡直径较进气量1%增大20%以上。对于均匀度而言(图12e、12f),进气量在1%~10%变化,对停止后水中气泡均匀度影响的差异基本不显著,其大气泡均匀度位于85%~87%之间,小气泡均匀度均在67%~71%之间。气泡均匀度受进气量影响显著的原因是个别直径水平的气泡均匀度偏低,如进气量0.5%对应小气泡的均匀度显著低于其他水平。

图12 装置生成的气泡特征随进气量的变化

Fig.12 Variations of device generated bubble features with air intake

综合上述进气量对气泡特征的影响分析,发现进气量的增加虽能显著提高各时期气泡的总体数量,但对50 μm以下的小气泡数量提升并无帮助,相反5%以上的大进气量还会使停止后60 μm以下的气泡数量偏少,并显著增大微气泡平均直径,缩短气泡持续时间。因此,在实际应用中,应控制装置进气量为1%~5%,追求气泡的生成效率时,可采用进气量5%,而想要延长气泡持续时间,则应采用进气量1%,综合二者因素折中考虑,可采用进气量3%。

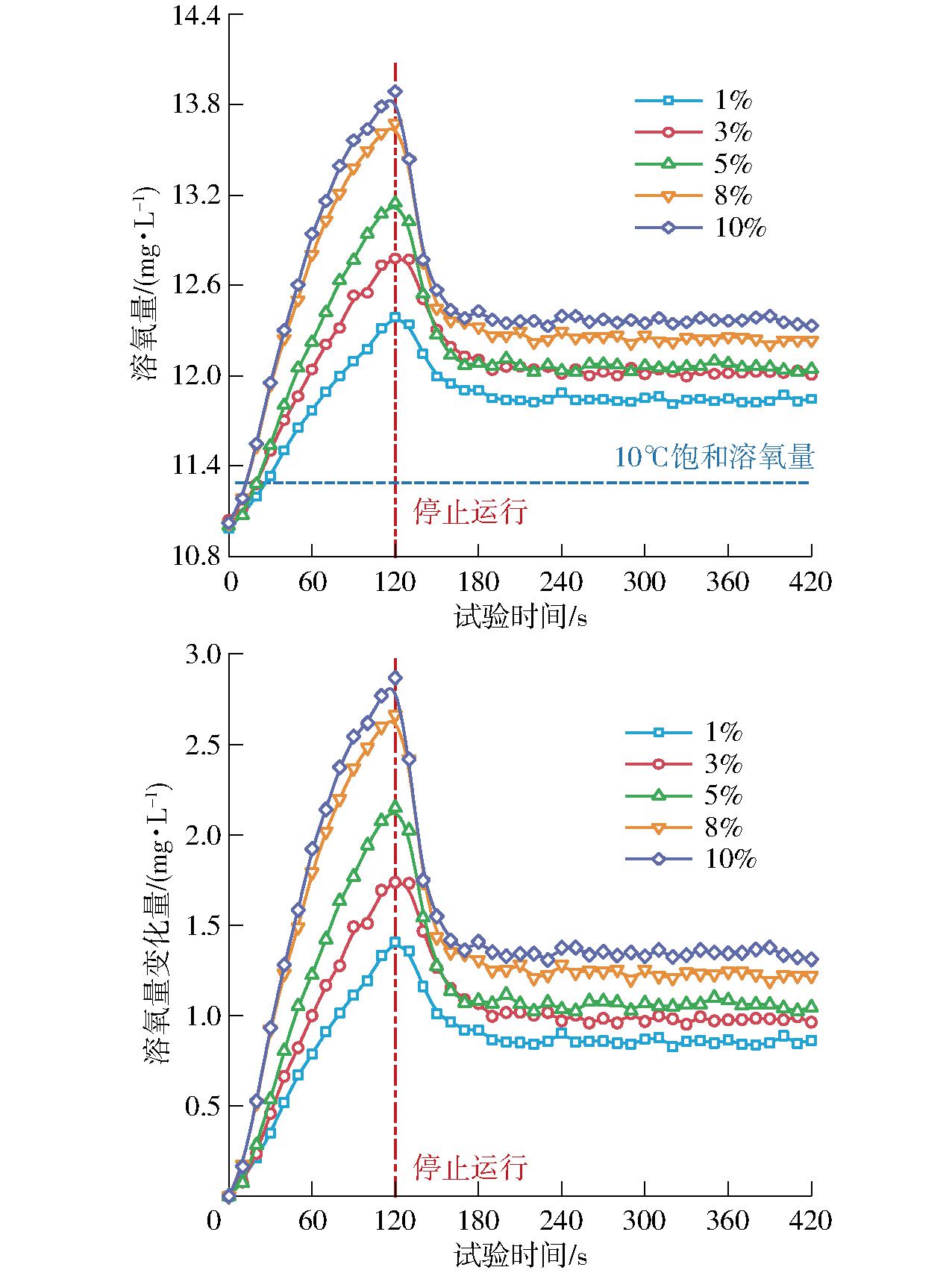

2.2.2 进气量对溶氧影响

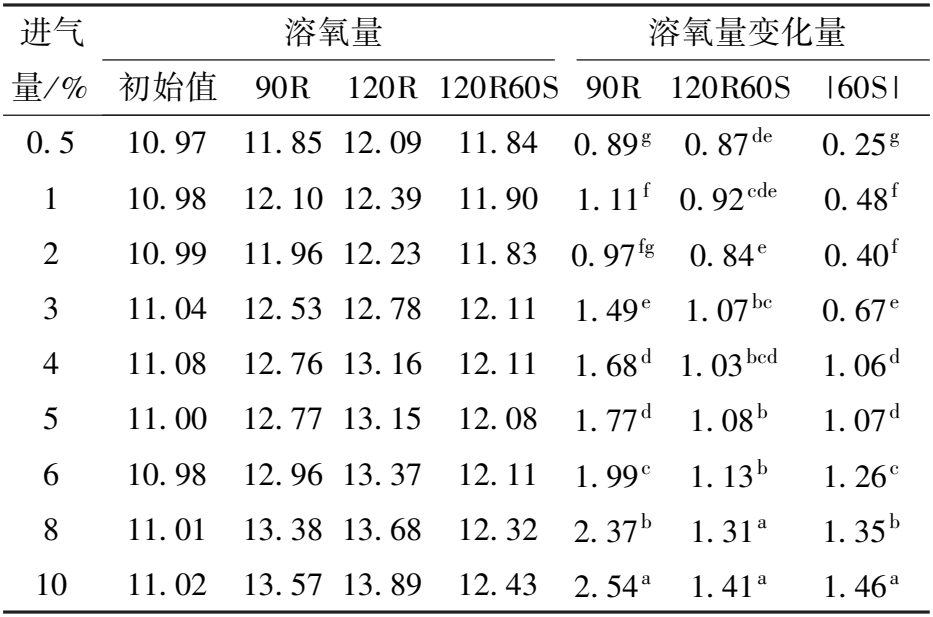

装置运行时增氧效果(图13)随进气量的增加而显著增强,运行2 min时进气量每增加1%,水中溶氧量便增加约0.2 mg/L。停止1 min后水中溶氧量同样随进气量的增加而有所提升,但进气量增加的同时也加剧了溶氧衰减,因而最终提升效果有限。其中进气量10%处理的最终溶氧量稳定在12.43 mg/L,较进气量1%时溶氧结果仅增加 0.54 mg/L,提升了约4.5%。由表6可知,3个指标受进气量影响均极显著(P<0.01)。通过对进气量所带来溶氧变化的差异性比较可知,装置在溶氧过程中,进气量每改变1%,都会对水中氧含量的增加和衰减影响显著。而装置停止后水中溶氧量较为稳定时的分析显示,进气量需增加约3个百分点,才会显著提升水体最终含氧量。

表6 不同进气量下装置在90R、120R与120R60S的溶氧量及溶氧量变化量

Tab.6 Dissolved oxygen and its change for devices with different air intakes at 90R, 120R and 120R60S time mg/L

进气 量/ % 溶氧量 溶氧量变化量 初始值 90R 120R 120R60S 90R 120R60S |60S | 0. 5 10. 97 11. 85 12. 09 11. 84 0. 89 g 0. 87 de 0. 25 g 1 10. 98 12. 10 12. 39 11. 90 1. 11 f 0. 92 cde 0. 48 f 2 10. 99 11. 96 12. 23 11. 83 0. 97 fg 0. 84 e 0. 40 f 3 11. 04 12. 53 12. 78 12. 11 1. 49 e 1. 07 bc 0. 67 e 4 11. 08 12. 76 13. 16 12. 11 1. 68 d 1. 03 bcd 1. 06 d 5 11. 00 12. 77 13. 15 12. 08 1. 77 d 1. 08 b 1. 07 d 6 10. 98 12. 96 13. 37 12. 11 1. 99 c 1. 13 b 1. 26 c 8 11. 01 13. 38 13. 68 12. 32 2. 37 b 1. 31 a 1. 35 b 10 11. 02 13. 57 13. 89 12. 43 2. 54 a 1. 41 a 1. 46 a

图13 装置在不同进气量下运行的溶氧量及溶氧量变化量曲线

Fig.13 Dissolved oxygen and its change curves for device at different air intakes

综合上述进气量对装置溶氧的影响,可见提高进气量对水中氧含量的提升尤为显著。就追求高溶氧量而言,控制进气量为10%,最利于装置溶氧速率和稳定后氧含量的提升。但高进气量会显著增大停止后水中剩余微气泡的平均直径,不利于微气泡在灌溉水中的持续时间,文献[23]研究了曝气水灌溉过程中气泡的动态变化,其数据规律与本研究一致。另外,文献[24]研究了滴灌过程中溶解氧含量的变化,表明不同含氧量的灌溉水在进入土壤后,提取的土壤滤液中氧含量无显著差异。因此,在加气水中提高氧含量方面,认为实际生产中只需将灌溉水最终输送到土壤前的氧含量提高至饱和状态即可。

2.3 压力与进气量响应面优化

2.3.1 响应曲面试验设计

通过对运行压力与进气量工况的单因素试验分析,结合装置加气效果与加气滴灌实际生产需求,明确适宜运行工况区间为:压力200~400 kPa,进气量1%~5%。因此,本试验围绕压力与进气量两因素已知的较优区间范围,采用响应面法(RSM)[25]中的中心复合表面设计(CCF)补充开展相关水力试验,两因素对应水平的上下限分别为:压力下限200 kPa、上限400 kPa;进气量下限1%、上限5%。

为了更直观地展现旋流式气泡发生装置的最终加气效果,不再考虑装置运行阶段生成气泡特征,具体试验响应指标分别为:120R60S时小气泡的数量,记为Nc;120R60S时小气泡的平均直径,记为Nd;以及气泡消散时间t。溶氧方面的响应指标为:90R时溶氧量变化量记为DO1;120R60S时水中溶氧稳定后溶氧量变化量记为DO2。其中,选取的小气泡数量和平均直径指标,能间接反映装置加气滴灌中气体实际传输的有效距离。此外,由于两因素均未对水中小气泡的均匀度产生显著影响,因而并未将之作为响应指标。对溶氧效果指标的选取中,通过DO1能够反映装置实际增氧效率,DO2则表示装置最终的溶氧性能。

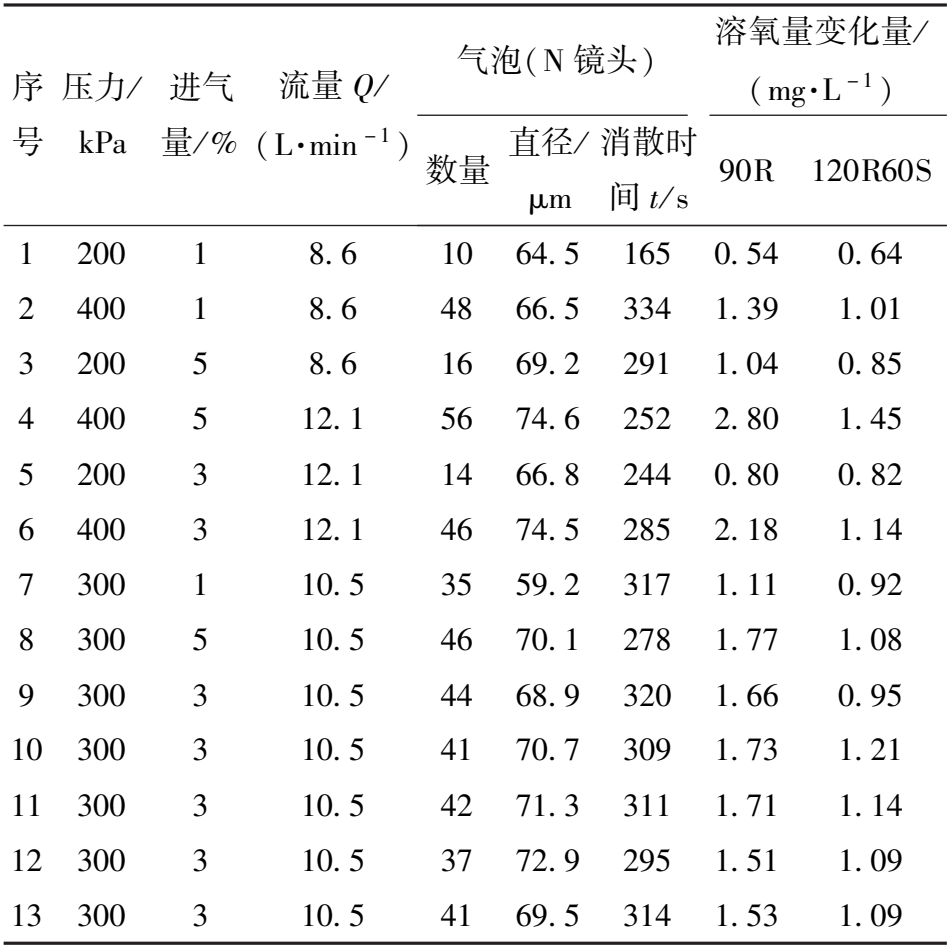

2.3.2 试验结果与回归分析

中心复合表面设计(CCF)的变量和上述响应指标的观测结果如表7所示。不同工况下的运行流量仅与压力有关,装置在压力200~400 kPa下的流量为8.6~12.1 L/min。此外,试验结果表明不同运行工况下,N镜头观测下的小气泡平均直径变化范围在59.2~74.6 μm之间,气泡消散时间t变化范围为165~334 s。

表7 响应曲面法试验设计与各指标观测结果

Tab.7 Response surface method experimental design and observations of indicators

序 号 压力/ kPa 进气 量/ % 流量 Q/ (L·min - 1 ) 气泡(N 镜头) 溶氧量变化量/ (mg·L - 1 ) 数量 直径/ μm 消散时 间 t / s 90R 120R60S 1 200 1 8. 6 10 64. 5 165 0. 54 0. 64 2 400 1 8. 6 48 66. 5 334 1. 39 1. 01 3 200 5 8. 6 16 69. 2 291 1. 04 0. 85 4 400 5 12. 1 56 74. 6 252 2. 80 1. 45 5 200 3 12. 1 14 66. 8 244 0. 80 0. 82 6 400 3 12. 1 46 74. 5 285 2. 18 1. 14 7 300 1 10. 5 35 59. 2 317 1. 11 0. 92 8 300 5 10. 5 46 70. 1 278 1. 77 1. 08 9 300 3 10. 5 44 68. 9 320 1. 66 0. 95 10 300 3 10. 5 41 70. 7 309 1. 73 1. 21 11 300 3 10. 5 42 71. 3 311 1. 71 1. 14 12 300 3 10. 5 37 72. 9 295 1. 51 1. 09 13 300 3 10. 5 41 69. 5 314 1. 53 1. 09

注:试验采用响应曲面法中的CCF法设计,为确保后续拟合模型的准确性,表中全部气泡指标均为10幅拍摄图像提取气泡特征的均值;模型中心点个数设为5个,即进行5次重复试验取值。

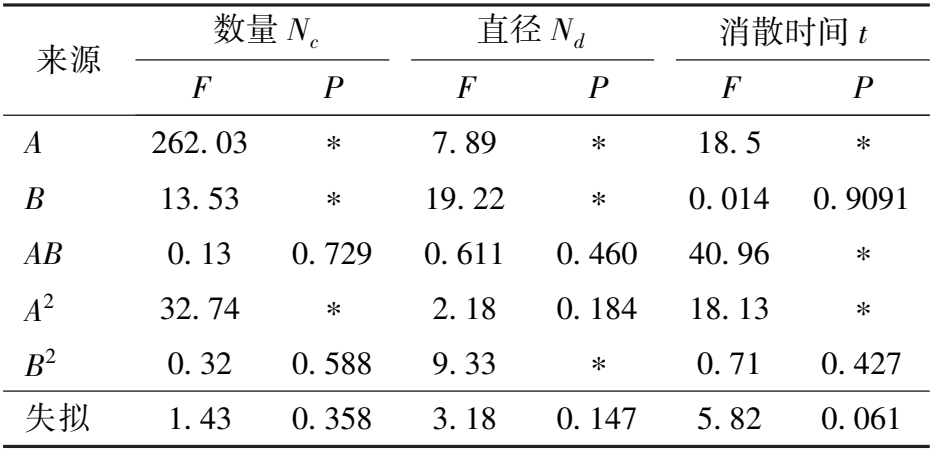

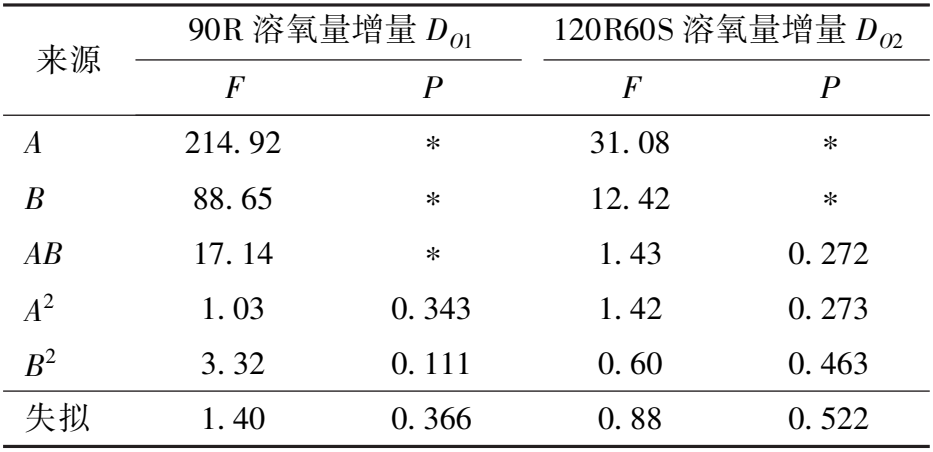

将表7中各响应指标的试验结果进行方差分析,得到压力与进气量及二者的交互作用分别对气泡特征与溶氧量变化量影响的显著性,结果如表8、9(表中A、B分别表示压力、进气量编码值;A为-1、0、1时,分别表示200、300、400 kPa;B为-1、0、1时,分别表示1%、3%、5%)所示。表中模型对全部响应指标的影响均显著(P<0.05),且失拟项中的P>0.05表明模型失拟不显著,即数据与模型拟合良好[26]。

表8 不同工况下装置生成气泡特征方差分析

Tab.8 ANOVA of features of bubbles generated by device under different working conditions

来源 数量 Nc 直径 Nd 消散时间 t F P F P F P A 262. 03 ∗ 7. 89 ∗ 18. 5 ∗ B 13. 53 ∗ 19. 22 ∗ 0. 014 0. 9091 AB 0. 13 0. 729 0. 611 0. 460 40. 96 ∗ A 2 32. 74 ∗ 2. 18 0. 184 18. 13 ∗ B 2 0. 32 0. 588 9. 33 ∗ 0. 71 0. 427 失拟 1. 43 0. 358 3. 18 0. 147 5. 82 0. 061

表9 不同工况下装置溶氧量变化量方差分析

Tab.9 ANOVA of change in dissolved oxygen by device under different working conditions

来源 90R 溶氧量增量 DO1 120R60S 溶氧量增量 DO2 F P F P A 214. 92 ∗ 31. 08 ∗ B 88. 65 ∗ 12. 42 ∗ AB 17. 14 ∗ 1. 43 0. 272 A 2 1. 03 0. 343 1. 42 0. 273 B 2 3. 32 0. 111 0. 60 0. 463 失拟 1. 40 0. 366 0. 88 0. 522

分别剔除响应指标中不显著的影响因子,重新计算并利用各显著因素构建响应指标的回归模型。

装置停止运行1 min后,N镜头观测下小气泡数量模型(R2=0.977)为

Nc=40.86+18.33A+4.17B-9.19A2

(1)

装置停止运行1 min后,N镜头观测下小气泡平均直径模型(R2=0.778)为

Nd=70.64+2.52A+3.93B-3.29B2

(2)

装置运行期间90 s时,水中溶氧量变化量的模型(R2=0.959)为

DO1=1.52+0.665 5A+0.427 4B+0.230 2AB

(3)

装置停止运行1 min后,水中溶氧量变化量模型(R2=0.789)为

DO2=1.03+0.213 7A+0.135 1B

(4)

装置运行2 min停止后,水中微气泡完全消散时间t的模型(R2=0.916)为

t=306.33+28.45A+0.7833B-51.85AB-44.65A2

(5)

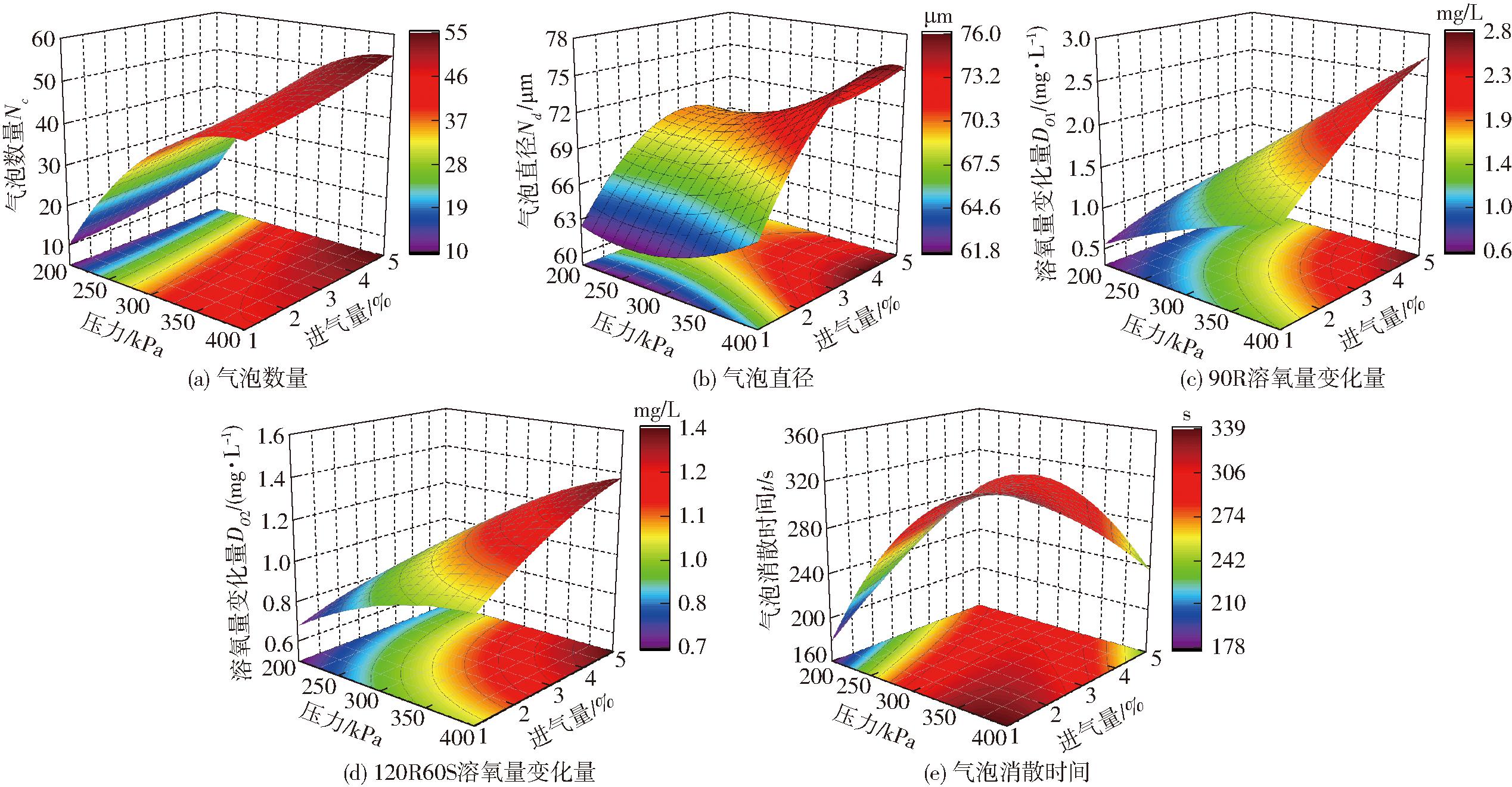

经验证上述全部模型的偏差值均小于10%,说明回归方程对上述气泡特征和溶氧变化具有良好的预测性。利用原始模型绘制各指标的响应曲面,如图14所示,分析压力与进气量交互作用对加气效果的影响。

图14 各响应指标的压力与进气量交互效应

Fig.14 Pressure and air intake interaction effect for each response value scale

由图14a可知,进气量的增加能促进压力增大时实现更多的气泡破碎量。响应曲面弯曲趋势表明,运行压力的增大能加快气泡的生成,但压力过高时出现了增速放缓的趋势,而提高进气量能进一步提升气泡破碎效率。如图14b所示,小气泡的平均直径随压力与进气量的增大呈现增大趋势,在进气量大于2%时,增加压力对气泡直径增大的影响尤为明显。这表明运行压力较高时(大于300 kPa),应控制进气量在2%以内,避免气泡直径偏大或不均匀。

如图14c、14d所示,压力增大时,适当提高进气量有助于装置实现更快的溶氧速率,并提升溶氧稳定后的溶氧量变化量。溶氧量变化量随运行工况的递增趋势表明,推荐装置运行压力每增加100 kPa,控制进气量提高2%,以实现最佳的溶氧效果。由图14e可知,运行压力增大的同时减少进气量更有助于气泡消散时间的延长,表明高压力与小进气量的组合,有助于提高气泡破碎程度,减小气泡的最小直径。此外,根据等高线图来看,压力小于300 kPa时增大进气量,而压力大于300 kPa时减少进气量,更有助于气泡消散时间的延长。推测小压力工况下,适当提高进气量能够增加装置生成微小气泡的概率,或提高装置总体生成小气泡的数量,延长气泡消散时间。为保证气泡消散时间多于5 min,应控制装置运行压力大于300 kPa,进气量小于4%。

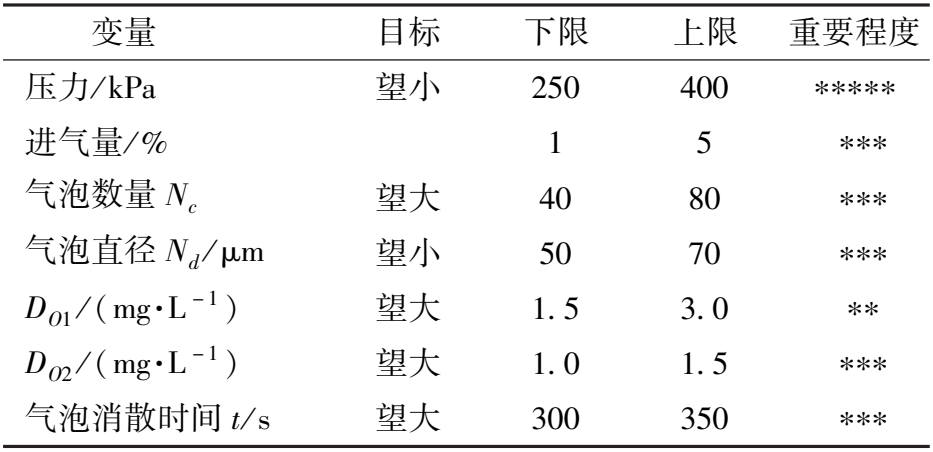

2.3.3 响应结果优化

由于装置运行压力与进气量对上述各响应指标的影响规律和程度不同,利于某一响应指标的工况参数,可能会在另一指标中表现较差,因此不存在一组特定运行工况使所有响应指标均达到期望值。采用Design-Expert中的响应优化器,通过设置不同因素与响应的期望指标及其重要程度,求解对应最优取值,具体变量期望值的设置如表10所示。在加气装置满足良好加气效果的情况下,期望运行压力降到最低,以减少额外支出,取得更好的经济效益。故将压力因素的重要程度设为最高(5级),其余反映加气效果的气泡特征与溶氧结果指标的重要程度设为3级,将反映运行期间增氧速率的指标(DO1)设为2级,进行优化计算。

表10 不同因素与响应指标的期望设置

Tab.10 Expectations setting for different factors and response indicators

变 量 目 标 下 限 上 限 重 要 程 度 压 力 / k P a 望 小 2 5 0 4 0 0 ∗ ∗ ∗ ∗ ∗ 进 气 量 / % 1 5 ∗ ∗ ∗ 气 泡 数 量 N c 望 大 4 0 8 0 ∗ ∗ ∗ 气 泡 直 径 N d / μ m 望 小 5 0 7 0 ∗ ∗ ∗ D O 1 / ( m g · L - 1 ) 望 大 1 . 5 3 . 0 ∗ ∗ D O 2 / ( m g · L - 1 ) 望 大 1 . 0 1 . 5 ∗ ∗ ∗ 气 泡 消 散 时 间 t / s 望 大 3 0 0 3 5 0 ∗ ∗ ∗

注:在重要程度中利用*的个数表示重要级别,共设1~5级。

通过响应优化计算求解,可得装置运行压力350 kPa、进气量2%时,能够最大程度满足上述期望指标。此时,装置最终在2.5 mm×2.5 mm观察面内生成小气泡数量45个,平均直径68.6 μm,运行 2 min 内增氧速率约0.81 mg/(L·min),溶氧稳定后较初始溶氧量增加1.08 mg/L,气泡消散时间可达323 s。模拟运行3次试验结果的95%置信区间分别为:气泡数量40.6~50.2个,平均直径64.9~72.4 μm,90R溶氧量变化量1.43~1.81 mg/L,120R60S溶氧量变化量0.92~1.24 mg/L,气泡消散时间295.2~350.9 s。

3 结论

(1)当压力小于300 kPa时,增大压力对气泡数量提升最为明显。当压力为300~400 kPa时,增大压力有利于生成更小的微气泡。当压力大于400 kPa时,会增大气泡平均直径,减小均匀度。压力提升至300 kPa时,溶氧效果较低压力工况时明显改善,继续增大压力至400 kPa,能显著提高装置运行时的增氧性能,但最终溶氧效果的差异并不显著。因此,压力控制在300~400 kPa,生成气泡和溶氧效果较优。

(2)增加进气量能显著提高各时期气泡的总量,但对50 μm以下小气泡数量的提升并无帮助。进气量大于5%时还会减少停止后小气泡数量,增大气泡平均直径。当进气量为1%~5%时,1%进气量时小气泡直径分布最佳,气泡平均直径最小。5%进气量时,气泡生成速率更快。增加进气量能显著提高溶氧效率和最终氧含量。因此,1%~5%的进气量能够使装置达到最佳破碎气泡效果。

(3)进气量的增加促进压力增大时实现更多的气泡破碎量,当压力大于300 kPa时,提高进气量会明显降低气泡破碎效果,此时应控制进气量在2%以下,有助于延长气泡消散时间。压力增大时,适当提高进气量能提高溶氧效率和稳定后的溶氧量变化量。通过响应优化求解,装置以压力350 kPa和进气量2%的工况运行,能以最低能耗达到最优加气效果。

[1] 朱艳, 蔡焕杰, 宋利兵,等.加气灌溉改善温室番茄根区土壤通气性[J].农业工程学报, 2017, 33(21): 163-172.

ZHU Yan, CAI Huanjie, SONG Libing, et al.Oxygation improving soil aeration around tomato root zone in greenhouse[J].Transactions of the CSAE, 2017, 33(21): 163-172.(in Chinese)

[2] 牛文全, 郭超.根际土壤通透性对玉米水分和养分吸收的影响[J].应用生态学报, 2010, 21(11): 2785-2791.

NIU Wenquan, GUO Chao.Effects of rhizosphere soil permeability on water and nutrient uptake by maize[J].Chinese Journal of Applied Ecology, 2010,21(11): 2785-2791.(in Chinese)

[3] ZHOU Y, BASTIDA F, LIU Y, et al.Selenium fertigation with nanobubbles influences soil selenium residual and plant performance by modulation of bacterial community[J].Journal of Hazardous Materials, 2022, 423:127114.

[4] 李元, 牛文全, 张明智,等.加气灌溉对大棚甜瓜土壤酶活性与微生物数量的影响[J].农业机械学报, 2015, 46(8): 121-129.

LI Yuan, NIU Wenquan, ZHANG Mingzhi, et al.Effects of aeration on rhizosphere soil enzyme activities and soil microbes for muskmelon in plastic greenhouse[J].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(8): 121-129.(in Chinese)

[5] GOORAHOO D, CARSTENSEN G, ZOLDOSKE D F, et al.Using air in sub-surface drip irrigation (SDI) to increase yields in bell peppers[J].International Water and Irrigation Review, 2002, 22(2): 39-42.

[6] GOORAHOO D, ADHIKARI D, ZOLDOSKE D, et al.Application of airjection irrigation to cropping systems in California[C]∥The International Water Technology and Ozone V Conference.Fresno, 2007.

[7] TORABI M, MIDMORE J D, WALSH B K, et al.Analysis of factors affecting the availability of air bubbles to subsurface drip irrigation emitters during oxygation[J].Irrigation Science, 2013, 31(4): 621-630.

[8] BHATTARAI S, BALSYS R, EICHLER P, et al.Dynamic changes in bubble profile due to surfactant and tape orientation of emitters in drip tape during aerated water irrigation[J].International Journal of Multiphase Flow, 2015, 75:137-143.

[9] 蔡九茂,翟国亮,吕谋超,等.微纳米气泡在农业灌溉领域的应用展望[J].灌溉排水学报,2016,35 (增刊1):102-107.

CAI Jiumao, ZHAI Guoliang, LÜ Mouchao, et al.Application and prospect of micro-nano bubble in agriculture irrigation areas[J].Journal of Irrigation and Drainage, 2016,35(Supp.1):102-107.(in Chinese)

[10] 熊永磊,杨小丽,宋海亮.微纳米气泡在水处理中的应用及其发生装置研究[J].环境工程, 2016, 34(6):23-27.

XIONG Yonglei, YANG Xiaoli, SONG Hailiang.Review on application of micro-nano bubble in water treatment and its generator[J].Environmental Engineering, 2016, 34(6):23-27.(in Chinese)

[11] 田立平,鞠玲,王晓波,等.微纳米气泡制备技术及应用研究[J].能源与环境,2020(4):69-73.

[12] 奚永兰,王成成,叶小梅,等.微纳米气泡在厌氧消化中的应用研究进展[J].化工进展,2023, 42(8): 4414-4423.

XI Yonglan, WANG Chengcheng, YE Xiaomei, et al.Research progress on the application of micro/nano bubbles in anaerobic digestion[J].Chemical Industry and Engineering Progress, 2023, 42(8):4414-4423.(in Chinese)

[13] 邓久帅,李浙昆,何伟,等.一种旋流式微泡发生器及生成微泡的方法:CN201410324868.7[P].2017-01-25.

[14] TERASAK K, HIRABAYASHI A, NISHINO T, et al.Development of microbubble aerator for waste water treatment using aerobic activated sludge[J].Chemical Engineering Science, 2011, 66(14): 3172-3179.

[15] 王剑,王夺,王秀礼,等.加气滴灌旋流式微纳米气泡发生装置成泡特性及结构优化[J].农业工程学报,2024,40(14):33-43.

WANG Jian, WANG Duo, WANG Xiuli, et al.Bubble characteristics and structure optimization of the swirling micro and nano bubble generator for aerated drip irrigation[J].Transactions of the CSAE, 2024, 40(14): 33-43.(in Chinese)

[16] 杨涛, 李浙昆, 张永忍,等.旋流式微泡发生器的设计与试验研究[J].水利水电技术, 2016, 47(5): 141-144.

YANG Tao, LI Zhekun, ZHANG Yongren, et al.Design and experimental study of rotational-flow micro-bubble generator[J].Water Resources and Hydropower Engineering, 2016, 47(5): 141-144.(in Chinese)

[17] 廖世双, 欧乐明, 周伟光.空化过程微纳米气泡性质及其对细粒矿物浮选的影响[J].中国有色金属学报, 2019, 29(7): 1567-1574.

LIAO Shishuang, OU Leming, ZHOU Weiguang.Micro-nano bubbles properties induced by hydrodynamic cavitation and their influences on fine mineral flotation[J].The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1567-1574.(in Chinese)

[18] PÉREZ-GARIBAY R, MART NEZ-RAMOS E, RUBIO J.Gas dispersion measurements in microbubble flotation systems[J].Minerals Engineering, 2011, 26(1): 34-40.

NEZ-RAMOS E, RUBIO J.Gas dispersion measurements in microbubble flotation systems[J].Minerals Engineering, 2011, 26(1): 34-40.

[19] BRODER D, SOMMERFELD M.Planar shadow image velocimetry for the analysis of the hydrodynamics in bubbly flows[J].Measurement Science &Technology, 2007, 18(8): 2513-2528.

[20] RAZZAQUE M, AFACAN A, LIU S, et al.Bubble size in coalescence dominant regime of turbulent air-water flow through horizontal pipes[J].International Journal of Multiphase Flow, 2003, 29(9): 1451-1471.

[21] 陈自豪,郭雪岩.高剪切力下气泡聚并与破碎特性的数值研究[J].能源研究与信息, 2024, 40(1): 35-44.

CHEN Zihao, GUO Xueyan.Numerical study of bubble coalescence and breakup characteristics under high shear force[J].Energy Research and Information, 2024, 40(1): 35-44.(in Chinese)

[22] 张朝能.水体中饱和溶解氧的求算方法探讨[J].环境科学研究,1999,12(2): 54-55.

ZHANG Chaoneng.Study on calculation method of saturation values of dissolved oxygen in waters[J].Research of Environmental Sciences, 1999, 12(2): 54-55.(in Chinese)

[23] BHATTARI S P, BALSYS R J, EICHLER P, et al.Dynamic changes in bubble profile due to surfactant and tape orientation of emitters in drip tape during aerated water irrigation[J].Int.J.Multiph.Flow, 2015, 75: 137-143.

[24] JIE P, FUKUI G, MOUNKAILA K A H, et al.Changes in dissolved oxygen concentration in an aerated drip irrigation system under different drip emitters[J].Irrigation Science, 2023, 41(6): 749-759.

[25] GAO Y, XU J, LUO X, et al.Experiment research on mix design and early mechanical performance of alkali-activated slag using response surface methodology (RSM)[J].Ceramics International, 2016, 42(10): 11666-11673.

[26] GULUM M, YESILYURT M K, BILGIN A.The performance assessment of cubic spline interpolation and response surface methodology in the mathematical modeling to optimize biodiesel production from waste cooking oil[J].Fuel, 2019, 255: 115778.