0 引言

保护性耕作主要以少免耕和秸秆残茬覆盖地表为主体,具有蓄水保墒、防风固土和增加土壤有机质含量等优点,是解决秸秆处理和再利用难题、实现国家减排目标和农业绿色高效可持续发展的关键技术[1-3]。华东地区水资源丰富,由于独特的地理环境与气候,稻田农业发展具有极其重要的战略地位和作用,在稻麦轮作种植模式下水稻收获与小麦播种茬口衔接时间短,与此同时,水稻秸秆韧性大、连带性强,作业时易缠绕工作部件,导致小麦机械化免耕播种难度加大,目前很多地区仍采用撒播方式种植,不利于小麦的优质高产[4-5]。

清秸机是推进机械化保护性耕作技术的重要实施载体,根据动力来源可分为主动式和被动式清秸,其中主动式清秸机普遍应用于秸秆量较大的田间环境[6]。目前主动式清秸防堵装置根据刀齿回转轴的布置方向可分为卧旋式与立旋式,卧旋式回转轴与种床表面平行,立旋式回转轴与种床表面垂直[7-8]。国内外学者针对相关技术开展了系列研究。对于主动卧旋式装备,陈海涛等[9-10]针对东北玉米原茬地设计了2BMFJ系列免耕播种机清秸机,清秸转轴与作业方向共线,将秸秆沿侧向抛出种床带,种床清秸率达到90%以上。刘国阳等[11]针对水稻秸秆旋耕作业时土壤黏附严重问题,设计了一种防粘结刀辊,优化后刀辊作业时土壤黏附量为3.58 kg,相较于常规旋耕机黏附量减少70.6%。由卧旋式清秸原理可知,作业时土壤会跟随秸秆被连带抛起,碰撞在机体上。当土壤较为湿黏时,如果不加以干预,便会逐渐堆积在罩板、机架等零部件上,加剧了作业时的振动与功耗。当土壤较为干燥时,则会产生扬尘。王星等[12]针对清秸机抛撒秸秆时造成的扬尘分布及其参数影响规律进行了仿真与试验研究,为防尘式气吸排种系统设计与优化提供了模型基础。对于主动立旋式装备,PATIDAR等[13]通过离散元仿真法探究了立式旋耕刀片与土壤的互作关系,得到了不同作业速度与刀轴转速组合下的刀片切削阻力与力矩,并通过试验验证了仿真结果的可靠性。曹丽芳等[14]设计了一套立旋式旋耕装置,实现了耕作带上层土壤疏松、下层土壤深松的作业效果,并针对其作业阻力进行了相关研究,结果表明在转速180 r/min、速度0.45 m/s参数组合下,长刀与短刀最大切削力分别约为600、540 N。魏子翔等[15]探究了立旋式清秸机作业参数组合对清秸效果和种床平整度的影响规律,通过试验优化得到当前进速度1.09 m/s、刀轴转速281.5 r/min时,清秸率为81.95%、种床平整度为8.67 mm。

综合分析现有研究成果,卧旋式清秸效果较好,但作业时土壤会连带抛起,易产生扬尘或与机具发生黏附,加剧了作业时的振动与功耗,在我国农业生产转向智能化发展的背景下,土壤抛起产生的扬尘也不利于传感监测系统的稳定运行。立旋式由于作业时清秸部件在纵向无速度分量,因此更适合于湿黏土壤条件,但作业时刀轴回转易将秸秆二次回带到种床,导致清秸率降低,因此大多应用于旋耕整地作业。为解决以上实际问题,本文针对稻茬麦种阶段提出一种立旋式定角度清秸方法与配套电驱动自走清秸机,可降低立旋式清秸作业造成的秸秆二次回带到种床,通过结构参数分析与虚拟仿真技术确定清秸机的关键结构参数,应用正交试验方法对该清秸机的工作参数进行优化,以期为实现稻麦轮作全程机械化提供技术支撑。

1 清秸机组成与工作原理

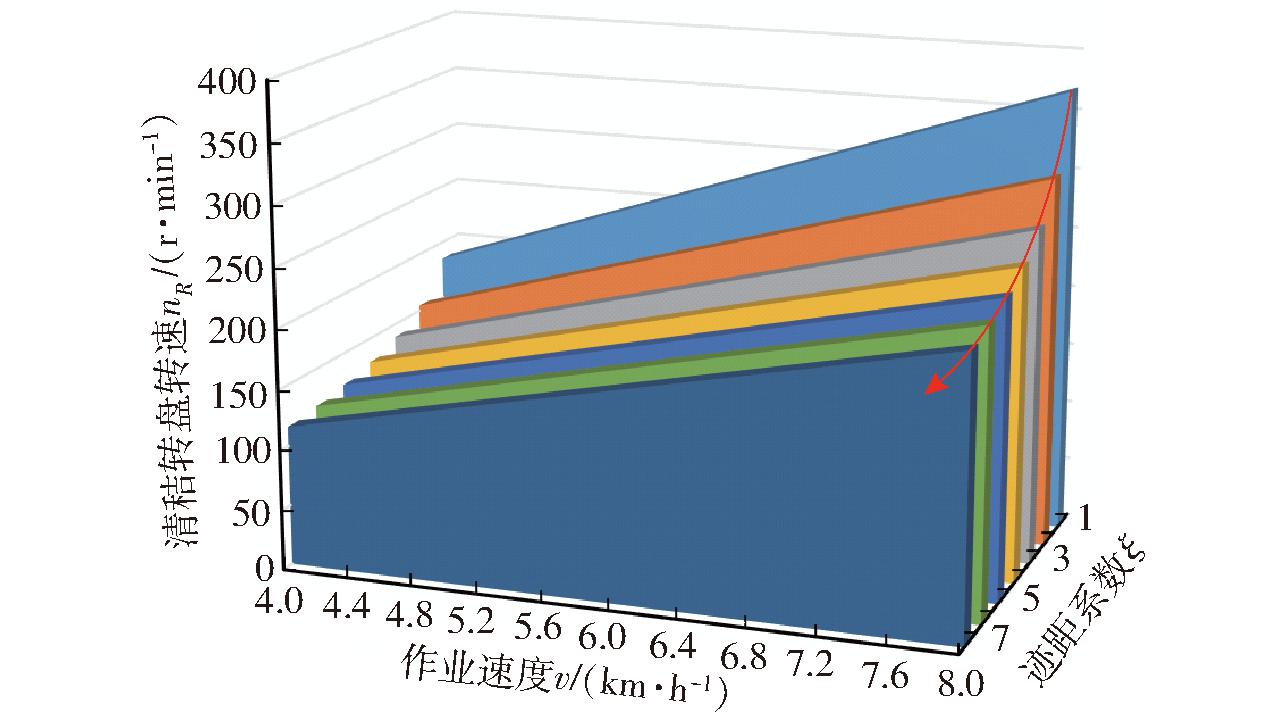

1.1 立旋式定角度清秸机结构组成

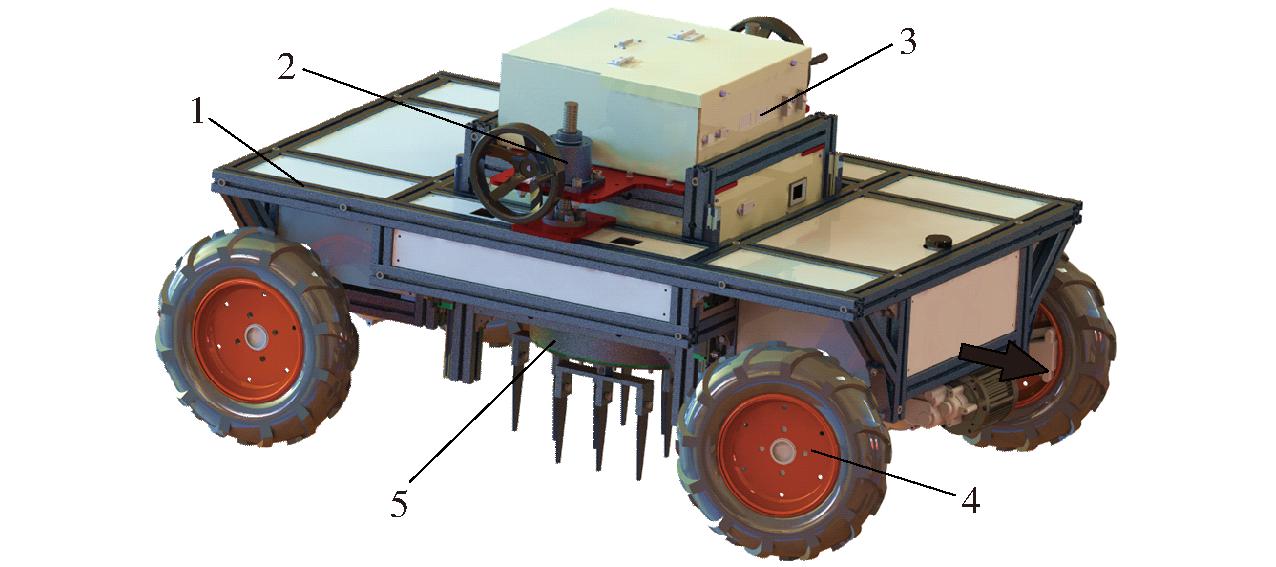

立旋式定角度清秸机设计为自走式纯电驱动,通过电机为清秸机提供行走与清秸旋转动力,清秸机结构如图1所示,主要由机架、清秸装置、行走装置、高度调节装置和控制装置5部分组成,其中整机采用框架式结构,后侧可按需连接常规播种机;清秸装置通过垂直于种床的清秸盘带动刀齿旋转,清理出适合播种的种床带;清秸装置与机架由滑轨连接,并通过丝杠调节相对位置,进而控制清秸深度;控制装置位于清秸机上侧,负责速度、转速等控制信号的接收与传递。

图1 立旋式定角度清秸机结构图

Fig.1 Structure of fixed-angle straw cleaning machine with vertical rotary

1.机架 2.高度调节装置 3.控制装置 4.行走装置 5.清秸装置

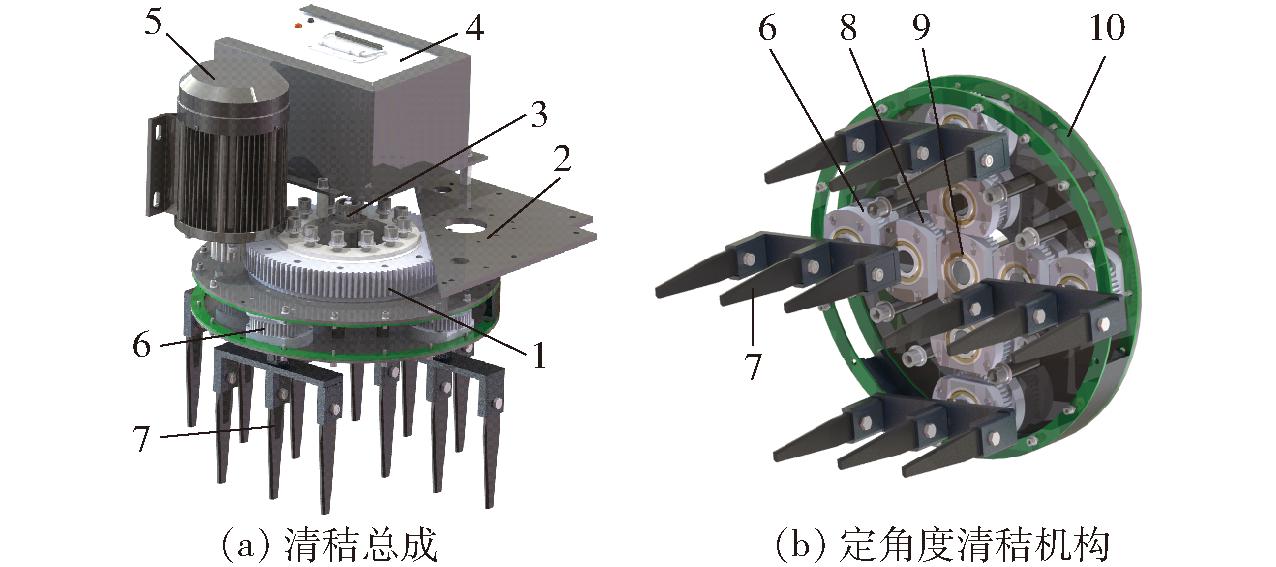

为了避免清秸刀齿旋转过程秸秆发生二次回带,设计一种刀齿恒定角度的清秸机构,作业时刀齿组始终与前进方向一致,保证秸秆抛出方向不随清秸转盘的相位发生变化,其结构和工作原理如图2所示,驱动电机、蓄电池、固定轴和带齿轴承内圈安装在固定板上,定角度清秸机构安装在带齿轴承外圈上,在驱动电机带动下绕固定轴旋转,其中定角度清秸机构主要由中间齿轮、过渡齿轮、角度调节齿轮、清秸刀齿组和清秸转盘等部分组成,中间齿轮、过渡齿轮、角度调节齿轮依次相互啮合,中间齿轮安装在固定轴上,与机架保持相对静止,清秸刀齿组与角度调节齿轮固定连接,过渡齿轮和角度调节齿轮在清秸转盘带动下沿各自转轴旋转,最终由角度调节齿轮控制清秸刀齿组的方向。

图2 清秸总成与定角度清秸机构原理图

Fig.2 Schematics of straw cleaning assembly and fixed angle mechanism

1.带齿轴承 2.固定板 3.固定轴 4.蓄电池 5.驱动电机 6.角度调节齿轮 7.清秸刀齿组 8.过渡齿轮 9.中间齿轮 10.清秸转盘

1.2 卧旋式与立旋式清秸装置作业原理对比

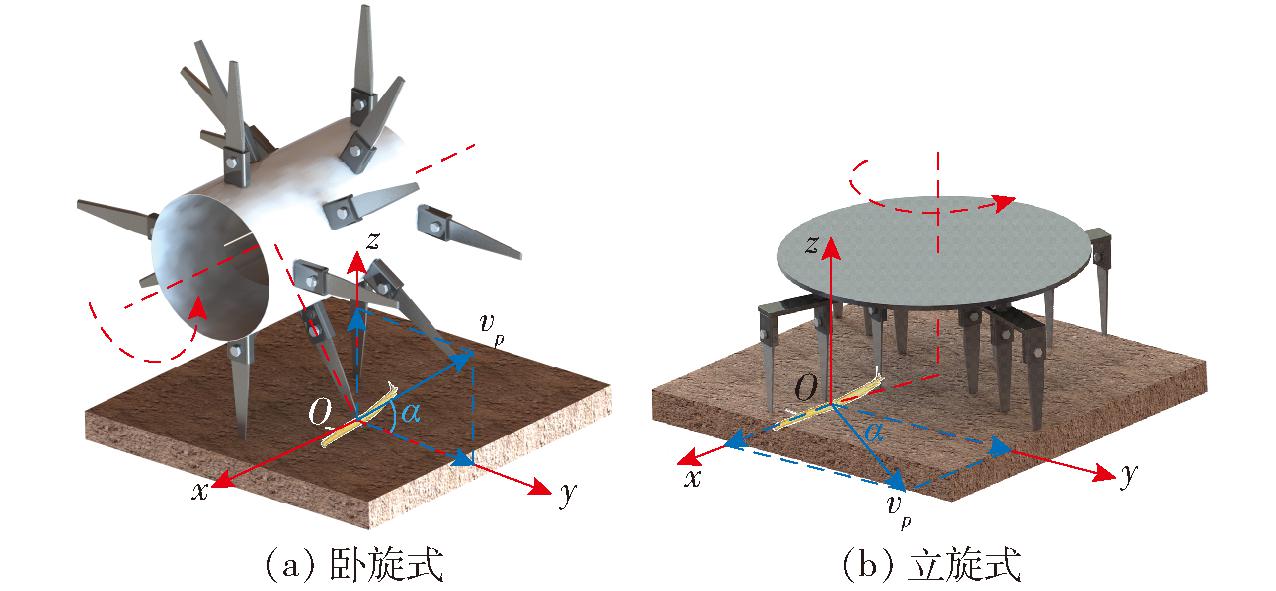

为了探究卧旋式与立旋式清秸装置作业原理的差异,对秸秆移出种床时的速度进行分析,建立空间直角坐标系,以秸秆质心位置为点O,xOy平面与地面平行,秸秆水平抛出方向为y轴,竖直向上为z轴,与两轴垂直为x轴,如图3所示。

图3 卧旋式与立旋式清秸装置对比分析

Fig.3 Comparative analysis of horizontal and vertical rotary straw cleaning devices

对秸秆抛出速度vp进行分析,取抛出速度方向与y轴夹角为α,卧旋式清秸装置清秸轴旋转时对秸秆的抛出速度可分解为沿y向的vpcosα和沿z向的vpsinα,立旋式清秸装置对秸秆的抛出速度可分解为沿y向的vpcosα和沿x向的vpsinα。作业时为了对种床的根茬进行清理,需要清秸刀齿有一定的入土深度,因此部分土壤随秸秆根茬一同抛出,可以看出,对于立旋式清秸装置,秸秆和土壤抛出速度在z向无分量,因此立旋式清秸作业可有效降低土壤因抛起与机具发生的黏附。

1.3 定角度作业原理对比

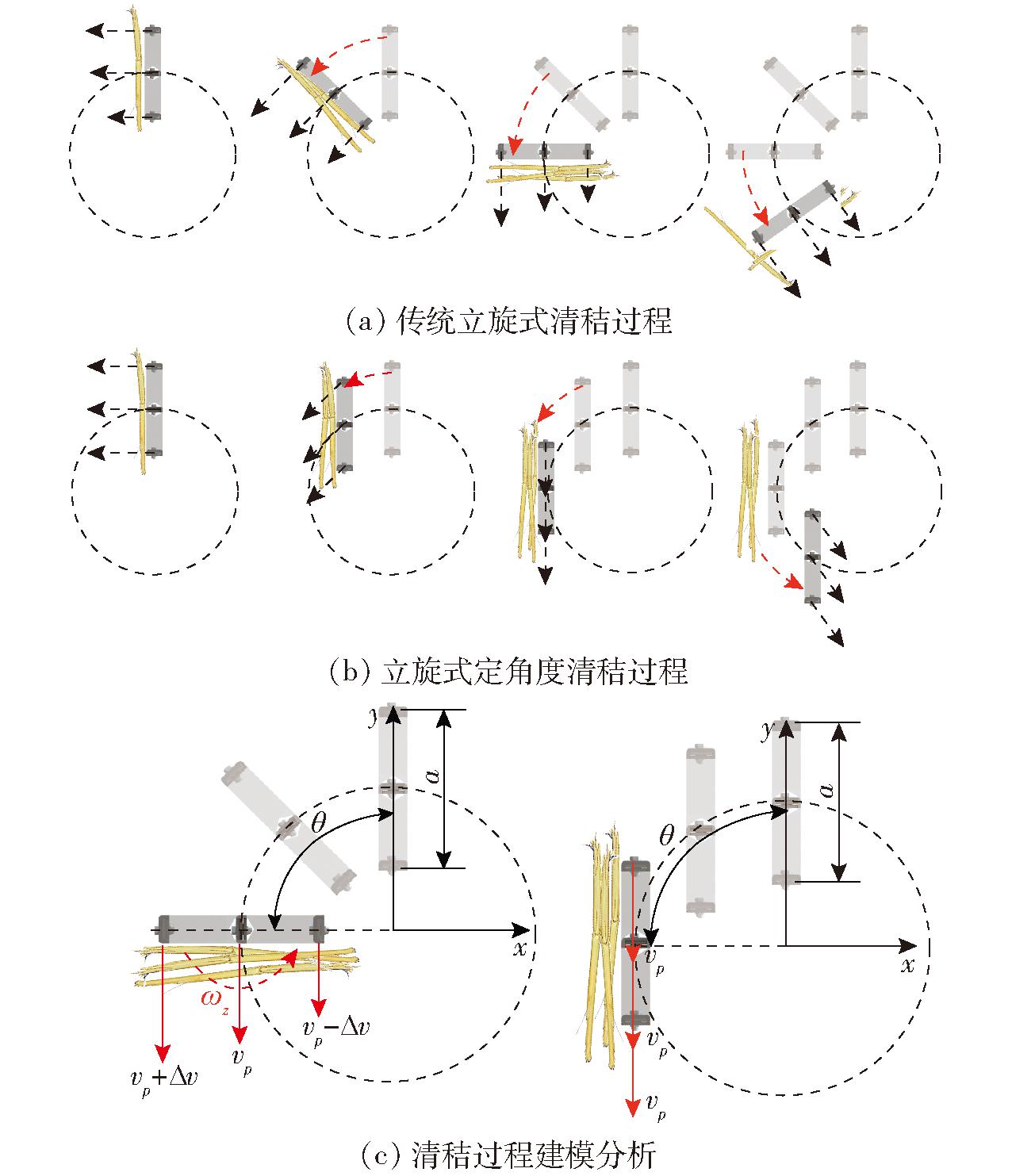

传统立旋式清秸装置工作时刀齿组与转盘相对静止,在全局参考坐标系下清秸相位角始终呈周期性变化,清秸过程及瞬时秸秆速度分析如图4所示,清秸刀齿组中心点回转运动速度为vp,两端与中心点速度差为Δv。

图4 清秸过程及瞬时秸秆速度分析

Fig.4 Analysis of straw cleaning process and instantaneous straw speed

在不同刀齿速度差的影响下,秸秆运动呈现为沿刀齿切向平行移动和绕刀齿旋转的组合,计算式为

(1)

式中 vx、vy——秸秆沿x、y方向分速度,mm/s

θ——刀齿组旋转角,rad

ωz——秸秆绕z轴角速度,rad/s

a——刀齿组长度,mm

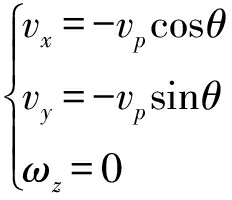

此时秸秆易绕刀齿回转到清秸带,降低了清秸质量。针对这一现实问题设计定角度清秸机构,作业时刀齿组相位角始终恒定,秸秆速度分解为

(2)

此时秸秆仅为沿刀齿切向的平行移动,因此在清出种床带时可有效避免秸秆二次回带到种床。

2 清秸机结构参数分析

2.1 定角度清秸机构模型建立

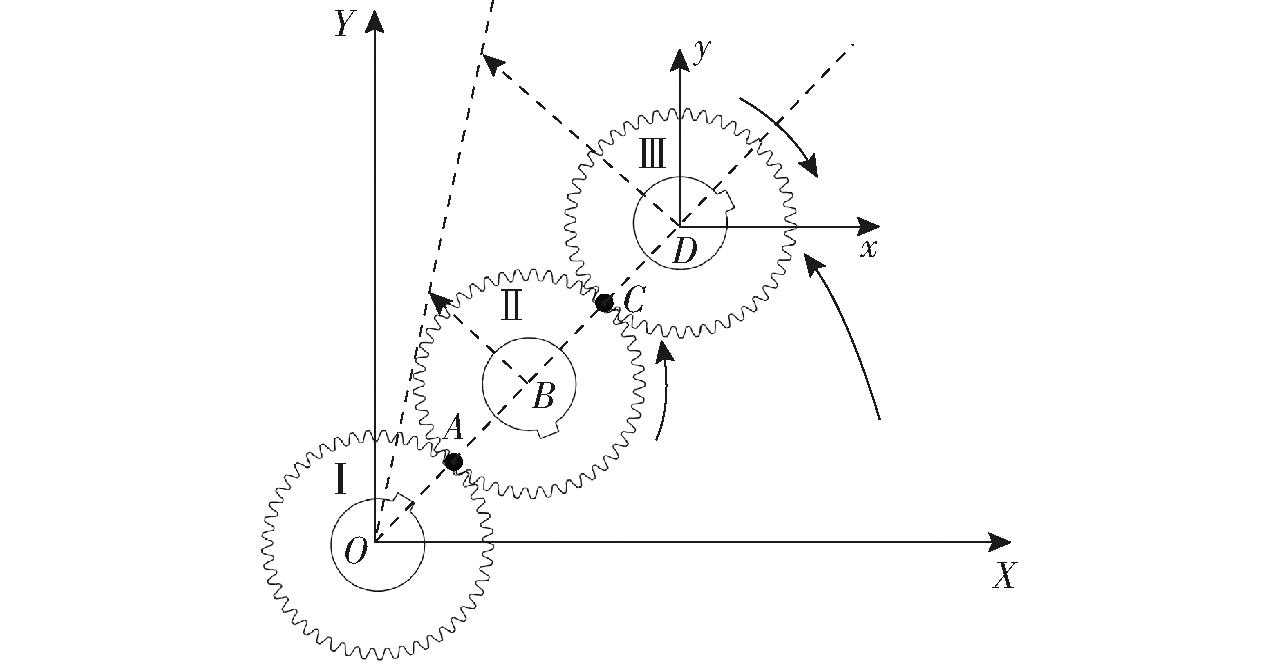

对清秸机定角度清秸机构进行分析,以清秸转盘回转中心为坐标原点,齿轮组初始位置轴线为X轴,与之垂直为Y轴,建立平面直角坐标系,如图5所示,其中,齿轮Ⅰ为中间齿轮,固定于回转中心,齿轮Ⅱ为过渡齿轮,分别与齿轮Ⅰ、Ⅲ相啮合,清秸刀齿组固定于齿轮Ⅲ上,清秸角度随齿轮的旋转发生变化。

图5 定角度清秸机构建模分析

Fig.5 Modeling analysis of fixed angle mechanism

当清秸机工作时,齿轮Ⅰ、Ⅱ、Ⅲ的中心点O、B、D始终共线,齿轮Ⅱ、Ⅲ绕中心点O公转的同时分别围绕各自回转中心B、D自转,因此B、D两点的运动速度为

(3)

式中 VB、VD——齿轮Ⅱ、Ⅲ回转中心公转线速度,m/s

RⅠ、RⅡ、RⅢ——齿轮Ⅰ、Ⅱ、Ⅲ分度圆半径,mm

nR——清秸转盘转速,r/min

nⅡ——齿轮Ⅱ自转转速,r/min

齿轮Ⅰ、Ⅱ啮合于点A,齿轮Ⅱ、Ⅲ啮合于点C,此时得到齿轮Ⅱ、Ⅲ在啮合点处速度为

(4)

式中 VⅠA、VⅡA——齿轮Ⅰ、Ⅱ在啮合点A处线速度,m/s

VⅢC——齿轮Ⅲ在啮合点C处线速度,m/s

nⅢ——齿轮Ⅲ自转转速,r/min

联立式(3)、(4)可得齿轮Ⅲ自转转速为

(5)

可以看出,当RⅢ=RⅠ时,齿轮Ⅲ自转速度为0,此时清秸刀齿角度不随回转部件的旋转发生变化,即实现定角度清秸作业。

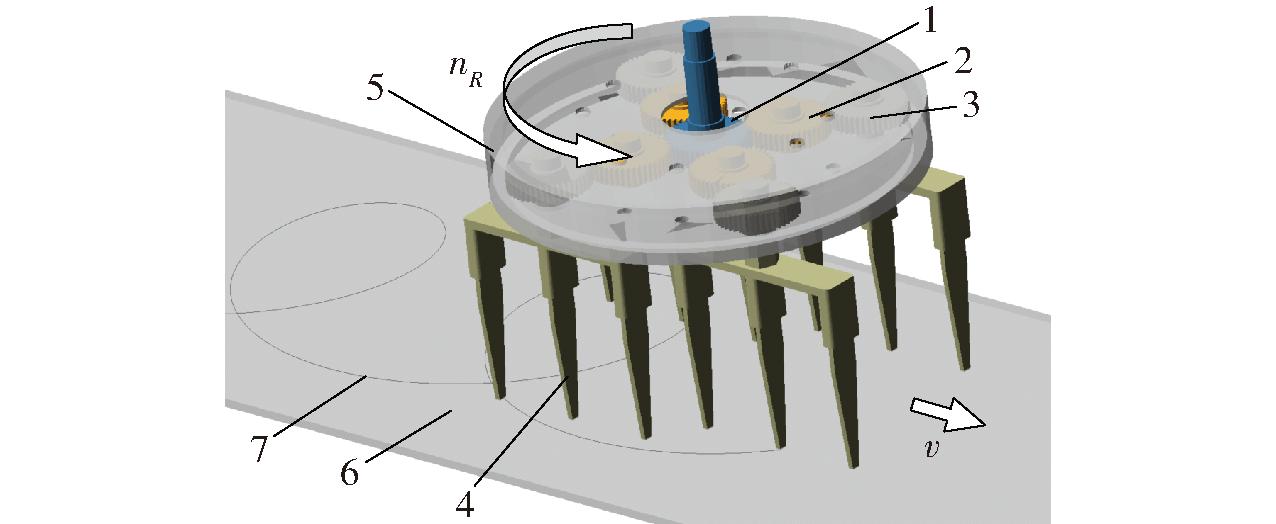

2.2 清秸总成结构参数

清秸刀齿组中心点公转半径直接影响最大清秸宽度,本研究设计的立旋式清秸机主要应用于稻茬麦种区,根据实践生产经验,小麦种植理想行距为15 cm,当一次种植3行时,要求最大清秸宽度Lmax大于30 cm,在结构上,由图5可知,清秸刀齿组中心点公转半径ROD由齿轮Ⅰ、Ⅱ、Ⅲ分度圆半径RⅠ、RⅡ、RⅢ共同决定,关系式为ROD=RⅠ+2RⅡ+RⅢ,因此设定ROD为180 mm,考虑零件互换性原则,RⅠ、RⅡ、RⅢ均设计为45 mm。

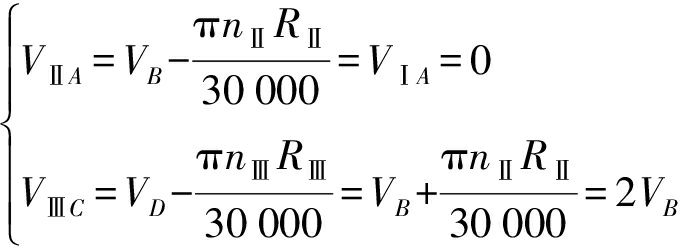

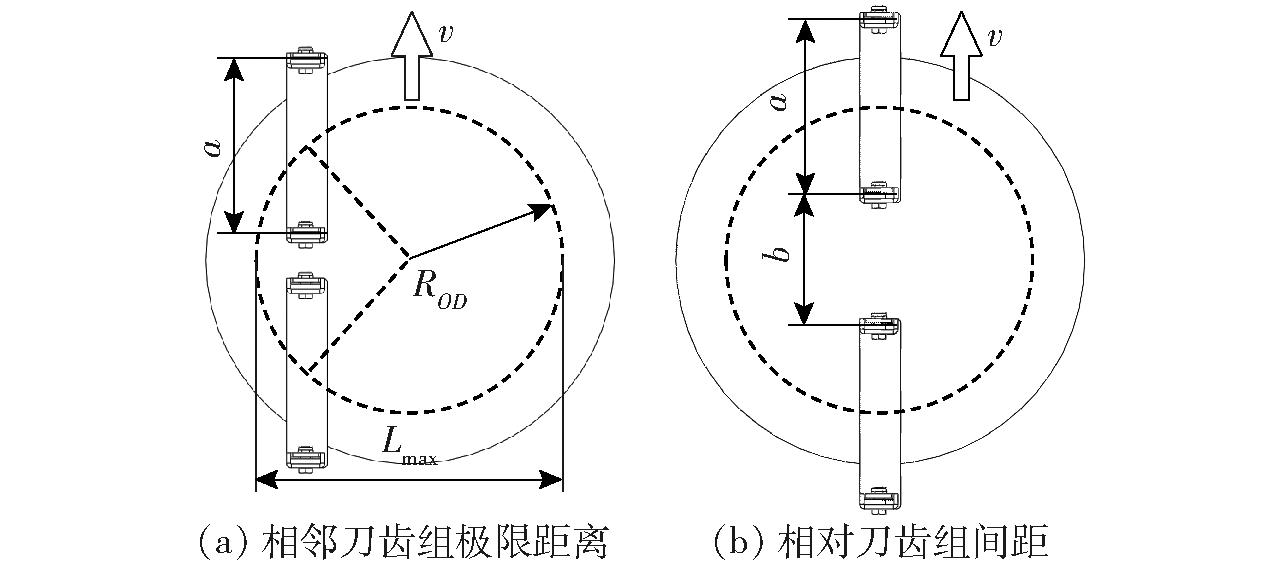

为了避免刀齿组运动时发生干涉,同时保证清秸刀齿均匀排布,分别对相邻刀齿组的共线位置、中心对称刀齿组的共线位置进行分析,位置关系如图6所示,由于暂未确定每组刀齿个数,图中刀齿组仅展示端部两把刀齿。图中v为清秸机作业速度。

图6 刀齿组位置关系建模分析

Fig.6 Modeling analysis of positional relationship between teeth groups

由图6a位置得到刀齿组长度、数量与刀齿组中心点公转半径的关系为

(6)

式中 N1——刀齿组数,取正整数

由图6b位置得到刀齿间距与每组刀齿数的关系为

(7)

式中 N2——每组刀齿数,取正整数

b——刀齿间距,mm

将式(7)代入式(6),得到刀齿组数与每组刀齿数的关系为

(8)

清秸刀齿组数与刀齿间距对清秸阻力、迹距均匀度均有显著影响,其中刀齿组数为偶数有利于机组受力平衡,当刀齿组数N1为2时,式(8)恒成立;当刀齿组数N1为4时,由式(8)得到每组刀齿数N2<3.4;当刀齿组数N1为6时,由式(8)得到每组刀齿数N2<2,不符合生产实际,因此选定刀齿组数4组、每组刀齿均布3把,此时刀齿间距为120 mm。

2.3 刀齿切土迹距模型建立

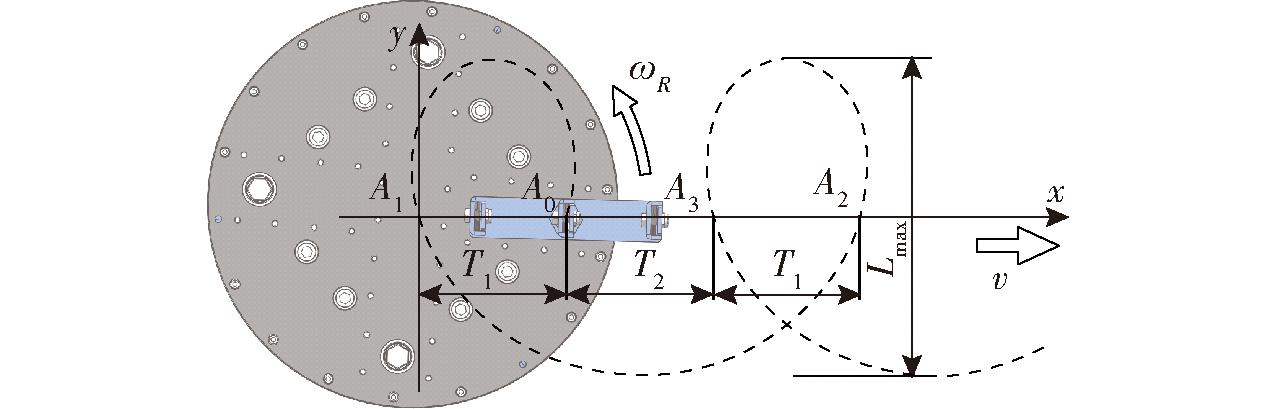

清秸机工作时,齿轮Ⅲ回转中心沿次摆线运动,带动清秸刀齿组对种床表面的秸秆进行清理[16]。清秸刀齿的运动切削轨迹对清秸质量、土壤扰动以及机组功耗等均有显著影响,因此对清秸刀齿的运动轨迹进行建模分析,以种床俯视面为基准面,机组作业方向为x轴、与之垂直为y轴,建立平面直角坐标系,如图7所示。

图7 清秸刀齿组中心点切削轨迹建模分析

Fig.7 Modeling analysis of cutting trajectory at center point of straw cleaning tooth

清秸刀齿组中心点运动方程为

(9)

式中 (xⅢ, yⅢ)——清秸刀齿组中心点坐标,m

t——时间,s

当yⅢ=0时,得到种床带切削点横坐标为

(10)

其中![]()

(11)

式中 xⅢ0——种床带切削点横坐标,m

k——回转切削系数,取整数

λ——行走轮与清秸转盘转速比

r——行走轮半径,m

nr——行走轮转速,r/min

提取种床带各个切削点A0、A1、A2等位置,如图7所示,单根清秸刀齿一个回转周期对种床进行2次切削,不同周期的切削迹距T=2 000πrλ,一个周期内两段切削迹距T1、T2分别为2ROD-0.5T、1.5T-2ROD,可以看出,切削迹距T1、T2主要由清秸刀齿组中心点公转半径ROD、行走轮与清秸转盘转速比λ和行走轮半径r共同决定,其中由2.2节分析确定ROD为180 mm,行走轮转速与半径共同决定作业速度,因此切削迹距仅受作业速度和清秸转盘转速影响。

在明确一个周期内的切削迹距T1、T2后,多组刀齿共同切削时轨迹在此基础上叠加,为了降低作业振动与功耗,应保证切削迹距均匀一致,即

(12)

式中 ξ——迹距系数,取正整数

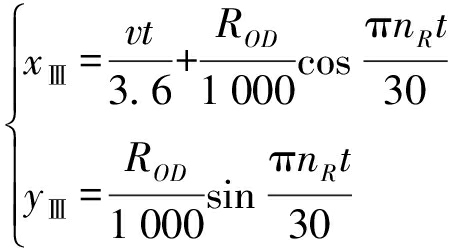

对式(12)进行整合得到清秸转盘转速与清秸机作业速度的关系为

(13)

对式(13)进行可视化处理,得到不同迹距系数下清秸转盘转速与作业速度的相关关系如图8所示。

图8 清秸转盘转速与作业速度相关关系

Fig.8 Correlation between rotation speed of straw cleaning turntable and operating speed

3 仿真分析

3.1 基于ADAMS的仿真模型建立与参数设定

为了探究不同参数组合对土壤切削迹距的影响,应用动力学分析软件ADAMS 2018对刀齿恒定角度的清秸机构进行仿真分析[17-18]。由理论分析可知,作业速度与清秸转盘转速对刀齿切土迹距有显著影响,因此仿真过程以作业速度和清秸转盘转速为因素,探究不同参数组合对清秸刀齿切削轨迹的影响,通过三维建模软件Solidworks 2018对清秸机构进行合理简化,仿真模型导入ADAMS后添加约束、驱动、标记点等相关特征,如图9所示。

图9 ADAMS仿真模型

Fig.9 Model of ADAMS simulation

1.中间齿轮 2.过渡齿轮 3.角度调节齿轮 4.清秸刀齿 5.清秸转盘 6.种床 7.清秸轨迹

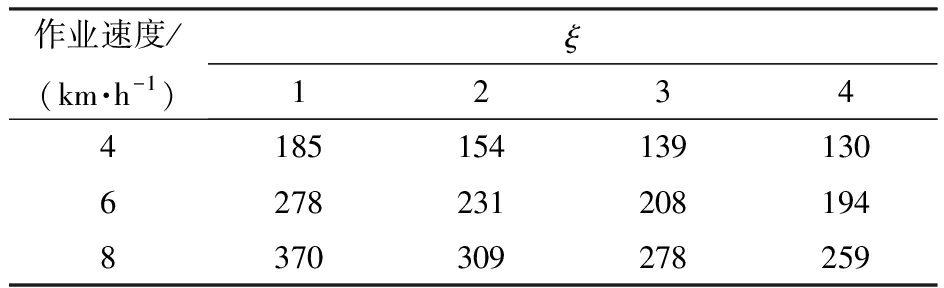

由余摆线定义及式(9)可知,清秸刀齿对土壤的切削轨迹主要由作业速度和清秸转盘转速决定,其中作业速度取决于清秸机牵引的播种机,本研究针对稻麦轮作种植模式进行设计研究,因此由小麦播种机拟定清秸机作业速度范围为4~8 km/h[19-21],清秸转盘转速nR由作业速度v和迹距系数ξ通过式(13)计算得出。由图8可以看出,随迹距系数ξ的增加,清秸转盘转速nR递减趋势逐渐减弱,综合考虑刀齿组数和每组刀齿数的切削周期,结合转速工作范围拟定迹距系数为1~4,计算得到不同速度下的清秸转盘对应转速如表1所示。

表1 不同速度对应的清秸转盘转速

Tab.1 Rotary speed of straw cleaning turntable corresponding to different speeds r/min

作业速度/(km·h-1)ξ1234418515413913062782312081948370309278259

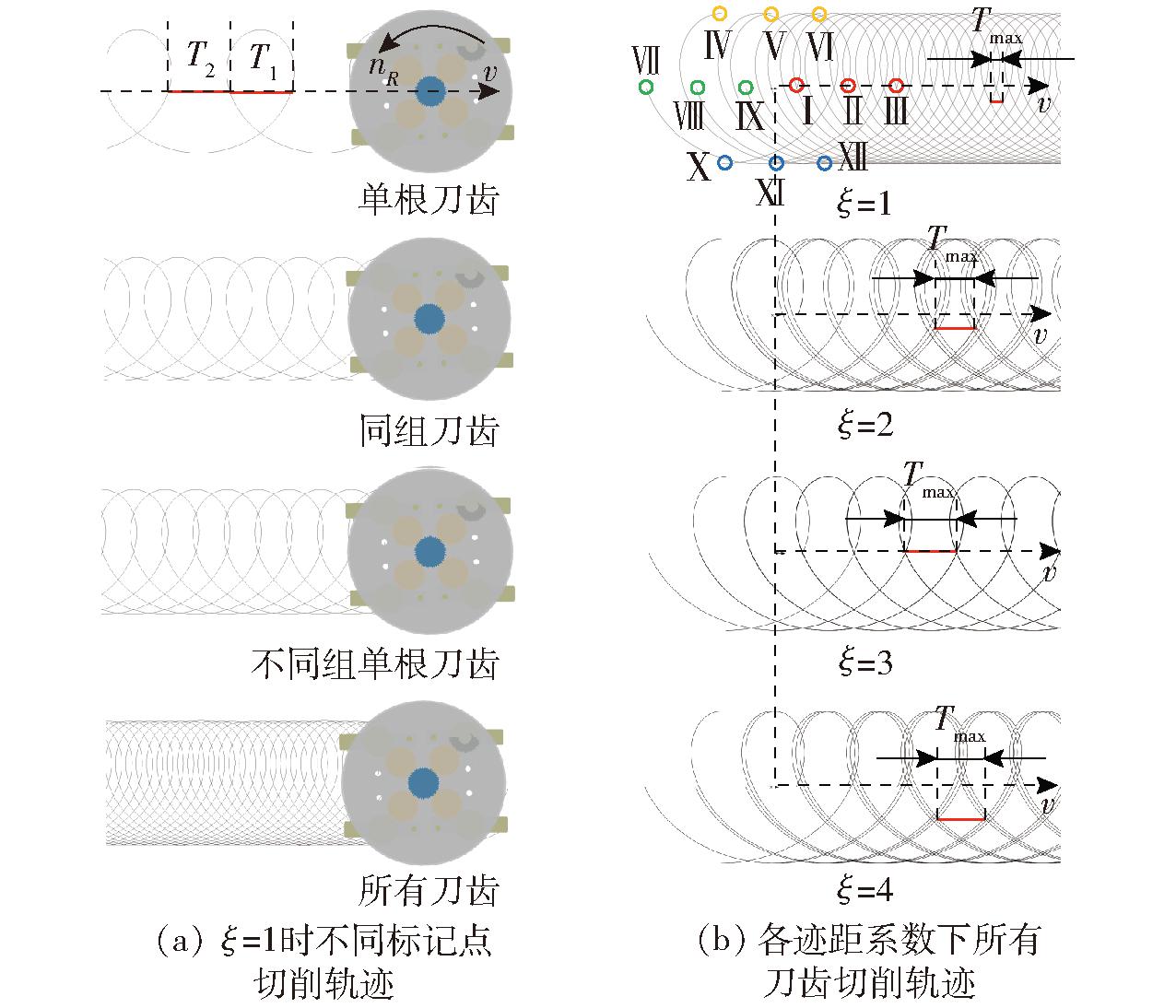

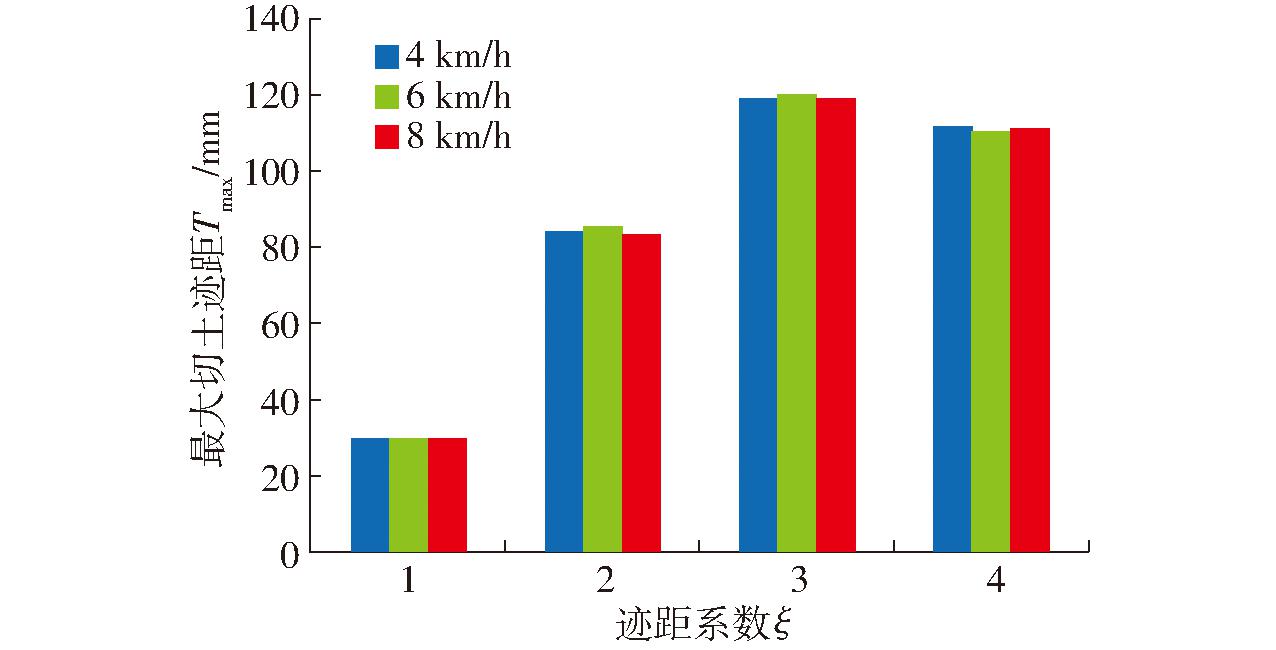

3.2 刀齿运动轨迹与切土迹距

对清秸机不同参数下的刀齿切削轨迹进行模拟分析,由表1可知,在最低转速130 r/min时,切削周期约为0.46 s,为了得到完整的切削轨迹,同时保证运算精度,设置仿真时间为1 s,仿真步数为500。在各刀齿底部建立标记点,仿真后分别生成切削轨迹,其中作业速度6 km/h、清秸转盘转速278 r/min参数组合下的切削轨迹如图10a所示。

图10 作业速度为6 km/h时的切削轨迹仿真结果

Fig.10 Simulation results of cutting trajectory at speed 6 km/h

对不同参数组合下的单根刀齿切削迹距T1、T2进行测量,当迹距系数ξ=1时,T1为179.6 mm、T2为180.9 mm;当迹距系数ξ=2时,T1为142.8 mm、T2为290.8 mm;当迹距系数ξ=3时,T1为118.9 mm、T2为362.7 mm;当迹距系数ξ=4时,T1为102.2 mm、T2为414.5 mm。仿真结果显示单根刀齿切削迹距T1、T2在误差不超过1.8%的范围内符合式(12),与理论设计值相对应。验证了装置设计的理论可行性。

3.3 不同参数组合下的切土迹距对比

对不同参数组合下的切削轨迹进行提取,测量作业方向上的最大切土迹距Tmax,测量位置和结果分别如图10b和图11所示,图10b中Ⅰ~Ⅻ为刀齿与种床接触位置标记点,Tmax为最大切土迹距,mm。可以看出,当迹距系数确定时,最大切土迹距几乎不随作业速度发生变化,结合式(13)可以看出,清秸转盘转速与作业速度呈正比例相关,因此切削轨迹仅取决于迹距系数。当作业速度确定时,最大切土迹距Tmax随迹距系数先增加后降低,在迹距系数ξ为3时取最大值,这是因为ξ为3时标记点Ⅰ、Ⅴ、Ⅸ切削轨迹重合,Ⅱ、Ⅵ、Ⅹ切削轨迹重合,Ⅲ、Ⅶ、Ⅺ切削轨迹重合,Ⅳ、Ⅷ、Ⅻ切削轨迹重合,因此相较于其他组仿真数据,迹距系数ξ为3时切削轨迹相对稀疏。

图11 最大切土迹距仿真结果

Fig.11 Simulation results of maximum cutting distance

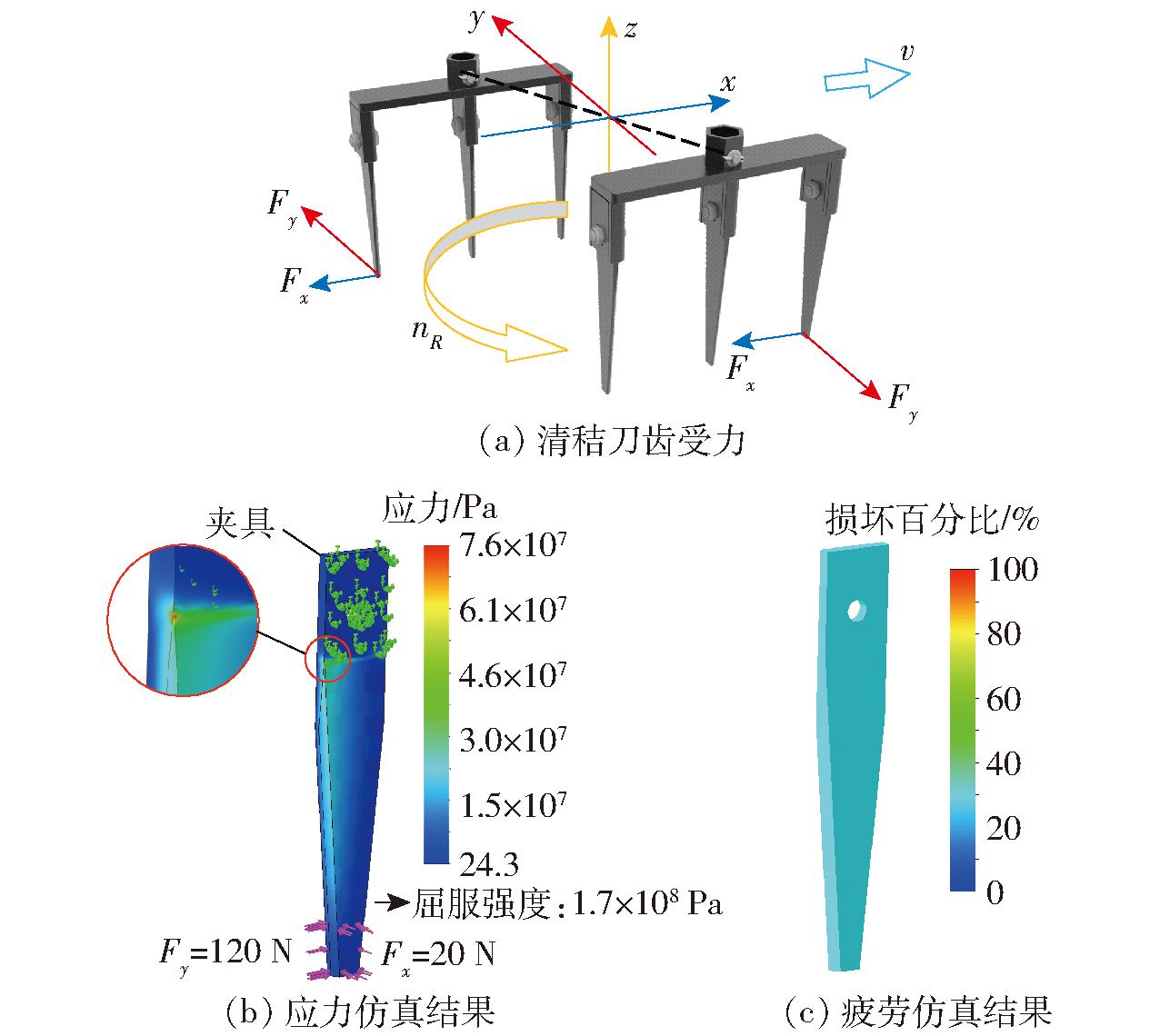

3.4 清秸刀齿作业疲劳分析

清秸刀齿作业时不断切削土壤,在前进方向上始终受到向后的阻碍作用力Fx,在横向上受到交变切削阻力Fy,受力情况如图12a所示。

图12 清秸刀齿受力与仿真分析

Fig.12 Force and simulation analysis of teeth

为了验证刀齿的作业寿命,保证清秸作业的稳定进行,通过Solidworks Simulation模块对刀齿的疲劳特性进行仿真分析[22],由生产实践可知,作业方向阻力Fx与作业速度正相关,横向切削阻力Fy与转速正相关,为了充分验证刀齿的疲劳特性,选择受力最大的参数组合进行分析,结合表1选取最大作业速度8 km/h、最大转速370 r/min(换算刀齿尖端速度7.0 m/s),根据文献[23]相关数据,清秸机在转速450 r/min(换算刀齿尖端速度11.8 m/s)、作业速度7.2 km/h时,刀齿平均切削阻力为62.0 N,根据运动速度夹角计算阻力分量,得到作业方向阻力Fx为10.4 N、横向切削阻力Fy为61.1 N,考虑到不同位置刀齿的受力差异性,将模拟阻力定为作业方向阻力Fx=20 N、横向切削阻力Fy=120 N(安全系数2),仿真时清秸刀齿材料定义为不锈钢,屈服强度及疲劳SN曲线由Solidworks材料数据库调用,疲劳次数定为3×105(以370 r/min连续作业14 h估算),得到仿真结果如图12b、12c所示,清秸刀齿作业时最大应力为7.6×107 Pa,小于材料屈服强度1.7×108 Pa,疲劳仿真数据显示刀齿各处应力周期数与疲劳失效周期数百分比均未超过100%,证明了清秸刀齿的作业可靠性。

4 试验优化

4.1 试验条件与设备

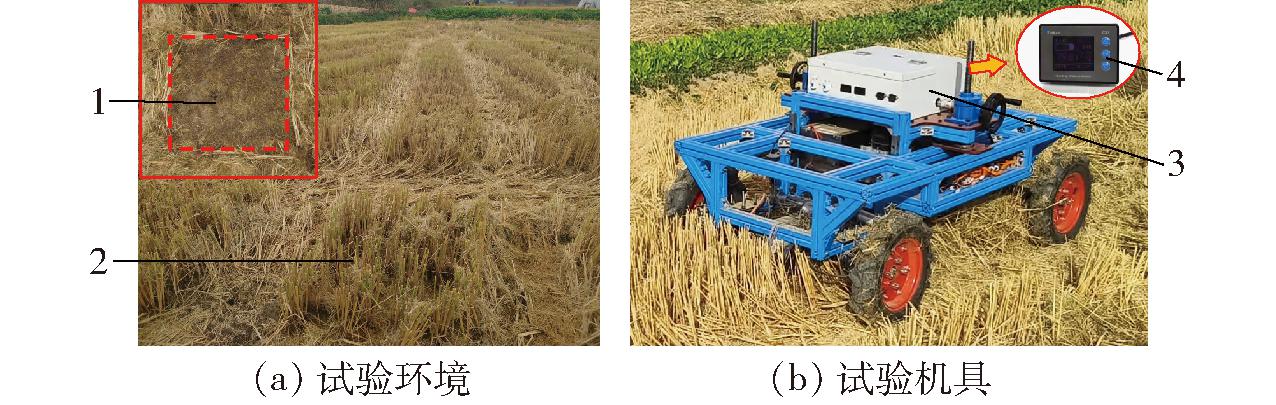

试验于2023年12月13日在无锡市定友农场试验田进行,试验地为水稻收获后的原茬地,平均秸秆量为1.77 kg/m2,平均留茬高度28 cm,0~5 cm平均土壤硬度11.4 kg/cm2,0~5 cm平均土壤含水率20.8%。试验机具与环境如图13所示。

图13 田间环境与试验机具

Fig.13 Field environment and experimental equipment

1.秸秆量测量区域 2.原茬地 3.清秸机 4.库仑计

试验仪器与设备包括:立旋式定角度清秸机、电子秤、HC-C01型库仑计、卷尺、直尺、非接触式转速测量仪、JK-75-Ⅰ型土壤硬度计、土壤水分测定仪、数码相机。

4.2 试验设计与方法

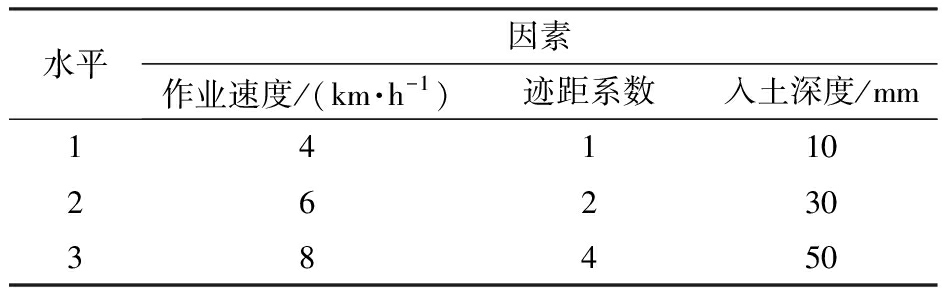

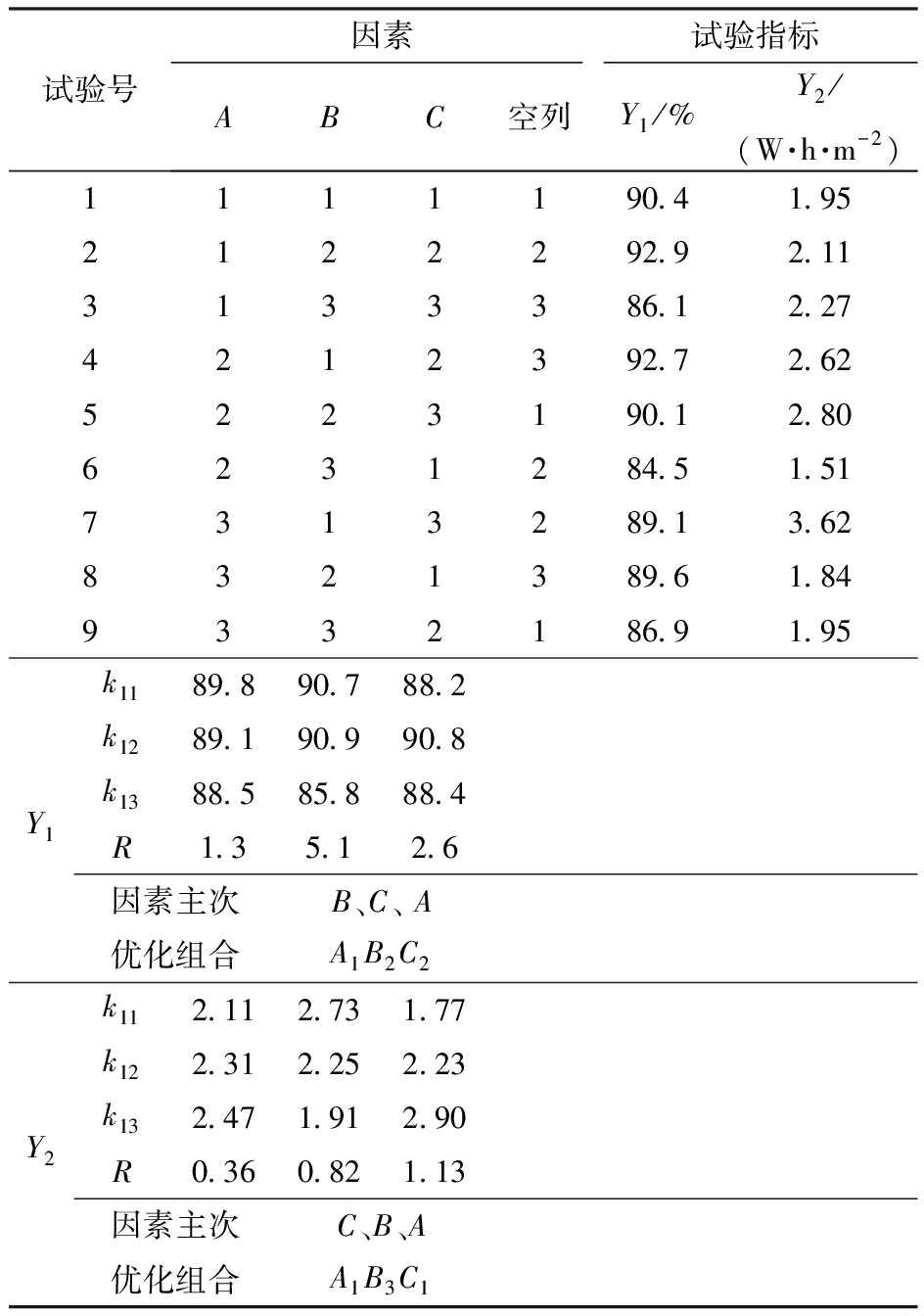

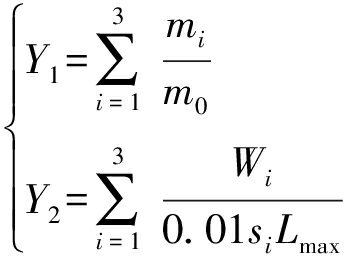

清秸率和作业功耗反映了清秸机作业可靠性与经济性,根据理论与仿真分析结果,切土迹距由作业速度与迹距系数共同决定,在一定范围内减小切土迹距可提高清秸率,但作业功耗也会随之增加,此外由实际生产经验可知,刀齿入土深度也对清秸率和作业功耗有直接影响,因此选用L9(34)正交试验方法,取作业速度、迹距系数和入土深度为试验因素,清秸率Y1和单位面积作业功耗Y2(以下简称单位功耗)为试验评价指标,对影响立旋式清秸机作业性能的关键参数进行优化分析,共实施9组试验,每组试验指标测量3次取平均值[24-25]。

其中,由小麦播种机确定清秸机作业速度范围为4~8 km/h[19-21],试验时通过设定行走轮转速进行调节;迹距系数决定刀齿的切削轨迹,进而直接影响清秸质量与功耗,由仿真结果及图11确定迹距系数取1、2、4,试验时参照表1通过设定作业速度与清秸转盘转速共同调节因素水平值;入土深度为刀齿尖端相对种床表面的入土距离,通过预试验及文献[10,23]确定范围为10~50 mm,试验时通过高度调节装置改变清秸总成与种床的相对位置,实现入土深度调节。最终确定各因素水平如表2所示,试验方案如表3所示,A、B、C分别为作业速度、迹距系数和入土深度水平值。

表2 试验因素水平

Tab.2 Factors and levels

水平因素作业速度/(km·h-1)迹距系数入土深度/mm141102623038450

表3 试验结果与极差分析

Tab.3 Test results and range analysis

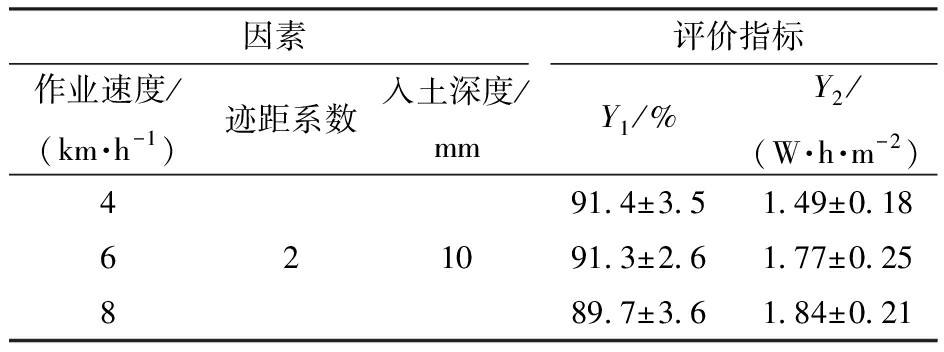

试验号因素试验指标ABC空列Y1/%Y2/(W·h·m-2)1111190.41.952122292.92.113133386.12.274212392.72.625223190.12.806231284.51.517313289.13.628321389.61.849332186.91.95k1189.890.788.2k1289.190.990.8Y1k1388.585.888.4R1.35.12.6因素主次B、C、 A优化组合A1B2C2k112.112.731.77k122.312.252.23Y2k132.471.912.90R0.360.821.13因素主次C、B、A优化组合A1B3C1

参考GB/T 20865—2017《免(少)耕施肥播种机》与文献[26-27],在清秸后的作业幅宽内,随机选取1 m2区域,对残余秸秆进行收集,称量后与原茬地1 m2秸秆总质量m0作比计算清秸率Y1,试验时测量3次取平均值;每次作业后由库仑计分别读取清秸总成、轮组耗电量,累加后与作业面积作比计算单位功耗Y2,试验时测量3次取平均值。计算式为

(14)

式中 mi——清秸作业后1 m2残余秸秆质量,kg

Wi——清秸总成与轮组耗电量之和,W·h

si——作业距离,m

4.3 试验结果与极差分析

试验结果与极差分析如表3所示。

对于清秸率Y1,因素影响主次顺序为B、C、A,优化组合为A1B2C2,即作业速度4 km/h、迹距系数2、入土深度30 mm;对于单位功耗Y2,因素影响主次顺序为C、B、A,优化组合为A1B3C1,即作业速度 4 km/h、迹距系数4、入土深度10 mm。对于两指标优化结果,确定因素A最优水平均为A1;对于清秸率Y1,B因素各水平优化顺序为B2、B1、B3,C因素各水平优化顺序为C2、C3、C1;对于单位功耗Y2,B因素各水平优化顺序为B3、B2、B1,C因素各水平优化顺序为C1、C2、C3。综合考虑B、C因素各水平对两指标的影响,选取B因素的B2、C因素的C1为优化水平,此时清秸率Y1在C因素下的优化水平与最优水平差值为2.6%,单位功耗Y2在B因素下的优化水平与最优水平差值为0.34 W·h/m2。

综上,通过极差分析得到优化因素组合为:作业速度4 km/h、迹距系数2、入土深度10 mm。

4.4 试验结果方差分析

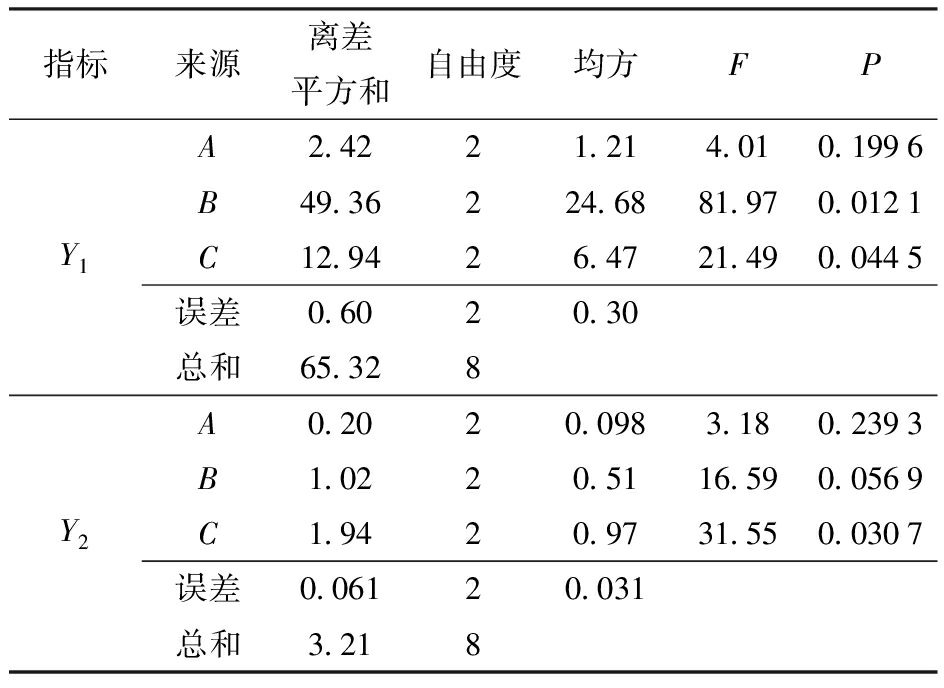

应用Design-Expert 8.0对试验结果进行方差分析[28-29],结果如表4所示。

表4 方差分析

Tab.4 Variance analysis

指标来源离差平方和自由度均方FPA2.4221.214.010.1996B49.36224.6881.970.0121Y1C12.9426.4721.490.0445误差0.6020.30总和65.328A0.2020.0983.180.2393B1.0220.5116.590.0569Y2C1.9420.9731.550.0307误差0.06120.031总和3.218

对于清秸率Y1,迹距系数和入土深度对其影响显著(0.01<P<0.05),作业速度对其影响不显著(P>0.1),这是因为清秸率主要由清秸刀齿的切削轨迹决定,由仿真结果可知,切削轨迹取决于迹距系数,当迹距系数确定时,作业速度增加清秸转盘转速也随之变快,宏观表现为作业速度不直接影响切削轨迹,因此作业速度对清秸率无显著影响,迹距系数对清秸率影响显著。

对于单位功耗Y2,入土深度对其影响显著(0.01<P<0.05),迹距系数对其影响较显著(0.05<P<0.1),作业速度对其影响不显著(P>0.1)。这是因为,单位面积作业功耗等于单位时间作业功耗与作业时间的乘积,由生产经验可知,单位时间作业功耗与作业速度呈正相关,作业时间与作业速度负相关,综合计算后宏观表现为作业速度对单位功耗影响不显著;当作业速度一定时,迹距系数与清秸转盘转速负相关,迹距系数越小,刀齿单位面积切削土壤的次数增加,导致单位功耗Y2随之增加,同理加大入土深度,刀齿切削阻力变大也会导致单位功耗Y2增加。

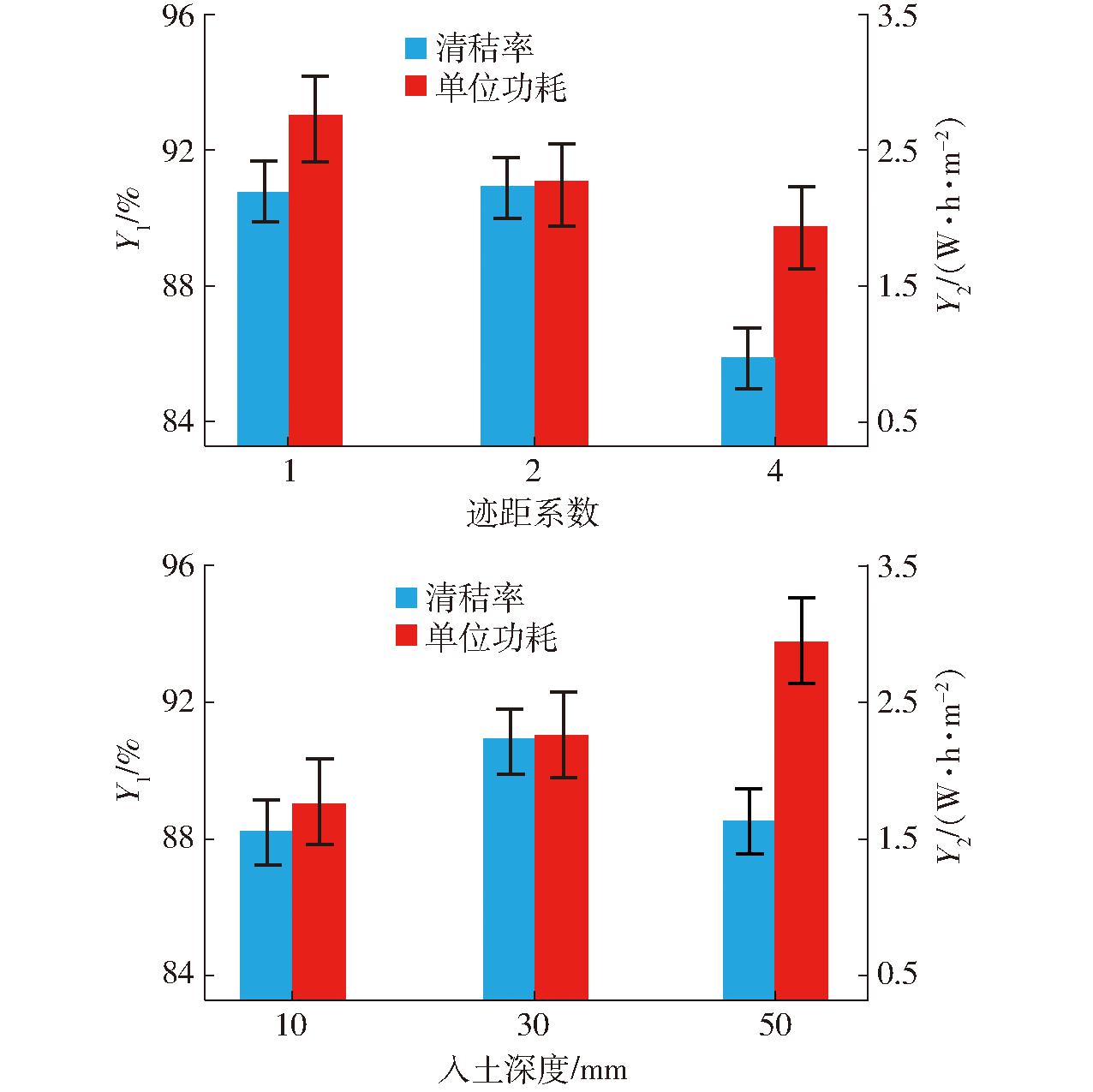

综合考虑各因素对清秸率Y1和单位功耗Y2两指标影响,以适度提高清秸率和降低单位功耗为目标,对试验结果进行优化,作业速度对两指标影响均不显著,考虑到作业速度提高有利于增加效率,因此优化水平为8 km/h。迹距系数与入土深度对试验指标的单因素影响规律如图14所示,可以看出当迹距系数为1、2时,清秸率变化不明显,当迹距系数为4时,清秸率显著降低,在保证清秸效果的前提下应尽量降低作业功耗,因此选取迹距系数的优化值为2。入土深度对清秸率呈先增后减的影响趋势,在10 mm时清秸率为88.2%、单位功耗为1.77 W·h/m2,在30 mm时清秸率为90.8%、单位功耗为2.23 W·h/m2,相较于入土深度10 mm,30 mm水平下清秸率增幅仅为2.9%,但单位功耗增加26.0%,因此选取入土深度优化值为10 mm。

图14 单因素对指标的影响

Fig.14 Single factor influence of indexs

最终得到优化结果为作业速度8 km/h、迹距系数2、入土深度10 mm,与极差分析优化结果不完全一致,因此通过验证试验进一步分析。

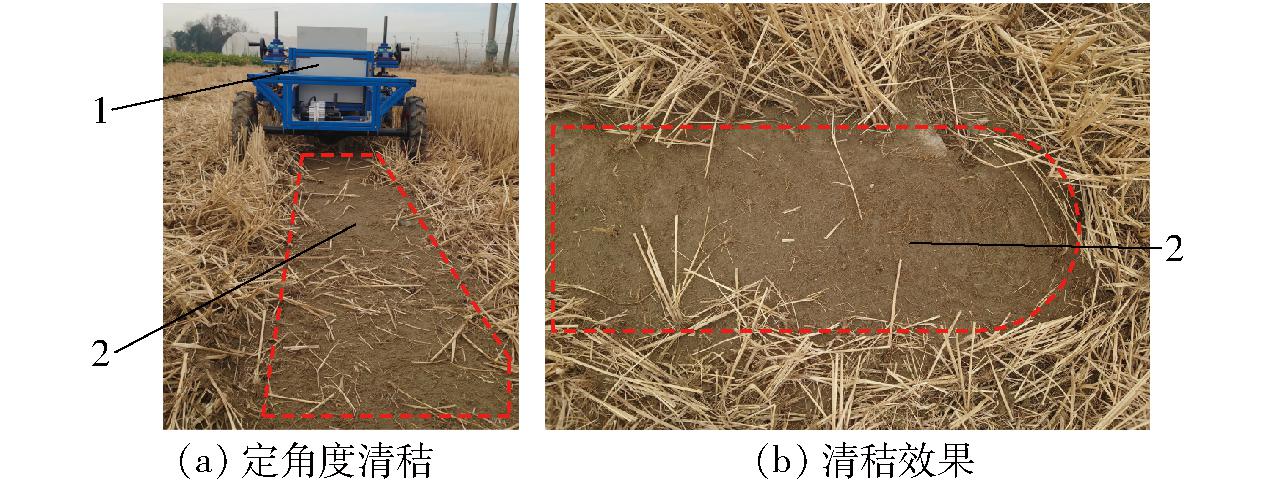

4.5 验证试验

由于作业速度对两试验指标均无显著影响,因此结合极差分析与方差分析优化结果,设定迹距系数2、入土深度10 mm,分别测定作业速度4、6、8 km/h时的清秸率与单位功耗,每组试验测量5次取平均值,试验效果如图15所示,结果如表5所示。整个试验过程均未发生土壤黏附现象。

表5 验证试验结果

Tab.5 Validation test results

因素评价指标作业速度/(km·h-1)迹距系数入土深度/mmY1/%Y2/(W·h·m-2)46821091.4±3.51.49±0.1891.3±2.61.77±0.2589.7±3.61.84±0.21

图15 作业过程与清秸效果

Fig.15 Process and effect of straw cleaning

1.清秸机 2.清秸后区域

5 结论

(1)提出立旋式定角度清秸方法并设计了配套机具,从作业原理上减少了传统卧旋式清秸装置作业过程中的土壤抛起与秸秆二次回带现象,在保证清秸质量的同时可降低作业功耗,为稻麦轮作全程机械化提供技术支撑。

(2)影响清秸率的因素由大到小依次为迹距系数、入土深度、作业速度;影响单位功耗的因素由大到小依次为入土深度、迹距系数、作业速度。

(3)所设计的立旋式定角度清秸机,在土壤硬度11.4 kg/cm2、土壤含水率20.8%、平均留茬高度28 cm、平均秸秆量1.77 kg/m2的水稻原茬地上,当参数组合为作业速度4~8 km/h、迹距系数2、入土深度10 mm时,清秸率不小于89.7%、单位功耗不大于1.84 W·h/m2,整个试验过程均未发生土壤黏附现象。

[1] 齐智娟,宋芳,张忠学,等. 保护性耕作对寒地黑土土壤水热效应与玉米产量的影响[J]. 农业机械学报,2022,53(12):380-389.

QI Zhijuan,SONG Fang,ZHANG Zhongxue,et al. Effects of different conservation tillage methods on soil hydrothermal condition as well as maize yield in cold black soil region[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(12):380-389. (in Chinese)

[2] CHEN Jin,ZHENG Mengjing,PANG Dangwei,et al. Straw return and appropriate tillage method improve grain yield and nitrogen efficiency of winter wheat[J]. Journal of Integrative Agriculture,2017,16(8):1708-1719.

[3] 卢彩云,罗锡文,李洪文,等. 我国保护性耕作的发展与政策建议[J]. 中国工程科学,2024,26(2):103-112.

LU Caiyun,LUO Xiwen,LI Hongwen,et al. Progress and suggestions of conservation tillage in China[J]. Strategic Study of CAE,2024,26(2):103-112. (in Chinese)

[4] 张会娟,顾峰玮,吴峰,等. 江苏省稻茬麦机械化播种概况与发展[J]. 中国农机化学报,2021,42(11):186-192.

ZHANG Huijuan,GU Fengwei,WU Feng,et al. General situation and development on mechanized sowing of wheat after rice in Jiangsu Province[J]. Journal of Chinese Agricultural Mechanization,2021,42(11):186-192. (in Chinese)

[5] 王金峰,杨东泽,王震涛,等. 水稻秸秆双轴深埋还田机设计与试验[J]. 农业机械学报,2023,54(4):21-30.

WANG Jinfeng,YANG Dongze,WANG Zhentao,et al. Design and experiment of rice straw biaxial deep-buried returning machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(4):21-30. (in Chinese)

[6] 何进,李洪文,陈海涛,等. 保护性耕作技术与机具研究进展[J]. 农业机械学报,2018,49(4):1-19.

HE Jin,LI Hongwen,CHEN Haitao,et al. Research progress of conservation tillage technology and machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(4):1-19. (in Chinese)

[7] 侯守印,纪张驰,薛东辉,等. 适配免耕播种单体的清秸装置改进设计与试验[J]. 农业机械学报,2023,54(7):111-122.

HOU Shouyin,JI Zhangchi,XUE Donghui,et al. Improved design and test of straw cleaning device suitable for no-tillage seeding unit[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(7):111-122. (in Chinese)

[8] BHAMBOTA S,MANES G S,PRAKASH A,et al. Effect of blade shape and rotor speed of rotavator on pulverization and mixing quality in sandy loam soil[J]. Agricultural Research Journal,2017,54(3):394-397.

[9] 陈海涛,余嘉,纪文义,等. 小麦茬地免耕覆秸播种机:201523519U[P]. 2010-07-14.

[10] 侯守印,邹震,魏志鹏,等. 玉米碎秸多级横向运移整流装置设计与试验[J]. 农业机械学报,2021,52(3):45-56.

HOU Shouyin,ZOU Zhen,WEI Zhipeng,et al. Design and experiment of rectifier for multi-stage lateral movement of corn straw[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(3):45-56.(in Chinese)

[11] 刘国阳,夏俊芳,郑侃,等. 振动横挡阻隔式旋耕防粘结刀辊设计与试验[J]. 农业工程学报,2022,38(23):29-40.

LIU Guoyang, XIA Junfang,ZHENG Kan, et al. Design and experiments of the barrier type rotary anti-adhesion blade roller with vibration crosspiece[J]. Transactions of the CSAE,2022,38(23):29-40.(in Chinese)

[12] 王星,张颖,纪文义,等. 主动防堵式免耕播种机作业粉尘特性[J]. 农业工程学报,2023,39(2):14-23.

WANG Xing,ZHANG Ying,JI Wenyi,et al. Dust characteristics of active anti-blocking no-tillage planters[J]. Transactions of the CSAE,2023,39(2):14-23.(in Chinese)

[13] PATIDAR P,SONI P,JAIN A,et al. Modelling soil-rotor blade interaction of vertical axis rotary tiller using discrete element method(DEM)[J]. Journal of Terramechanics,2024,112:59-68.

[14] 曹丽芳,张闯闯,张峻晖,等. 立式旋耕机旋刀系统的设计及受力分析[J]. 农机化研究,2018,40(8):47-51.

CAO Lifang,ZHANG Chuangchuang,ZHANG Junhui,et al. Design and analysis of the rotary blade system of Y-shaped vertical rotary cultivator[J]. Journal of Agricultural Mechanization Research,2018,40(8):47-51.(in Chinese)

[15] 魏子翔,何瑞银,李毅念,等. 稻茬田带状立旋作业参数对种床清秸与平整效果研究[J/OL].南京农业大学学报(2024-02-09)[2024-06-01]. https:∥link.cnki.net/urlid/32.1148.S.20240207.1944.004.

WEI Zixiang,HE Ruiyin,LI Yinian,et al. Analysis of strip vertical rotation working parameters on seedbed straw cleaning and flatness effect in rice stubble field[J/OL]. Journal of Nanjing Agricultural University(2024-02-09)[2024-06-01]. https:∥link.cnki.net/urlid/32.1148.S.20240207.1944.004.(in Chinese)

[16] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003:31-33.

[17] 刘迪,王鹏,孙钦超,等. 基于ADAMS的挖掘机建模与仿真分析[J]. 农业装备与车辆工程,2024,62(3):70-73.

LIU Di,WANG Peng,SUN Qinchao,et al. Modeling and simulation analysis of excavators based on ADAMS[J]. Agricultural Equipment &Vehicle Engineering ,2024,62(3):70-73 (in Chinese)

[18] 史乃煜,陈海涛,邹震,等. 基于勒洛多边形原理的播种机机械式离合装置研究[J]. 农业机械学报,2021,52(2):64-74.

SHI Naiyu,CHEN Haitao,ZOU Zhen,et al. Design of planter mechanical clutch based on principle of Reuleaux polygon[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(2):64-74. (in Chinese)

[19] 薛冰,周利明,牛康,等. 基于自适应模糊PID的小麦播深控制系统研究[J]. 农业机械学报,2023,54(增刊1):93-102.

XUE Bing,ZHOU Liming,NIU Kang,et al. Sowing depth control system of wheat planter based on adaptive fuzzy PID[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(Supp.1):93-102. (in Chinese)

[20] 李永岗. 基于GPS与编码器测速的小麦变量播种系统设计与试验[D]. 淄博:山东理工大学,2023.

LI Yonggang. Design and experiment of the wheat variable seeding system based on GPS and encoder[D]. Zibo:Shandong University of Technology,2023. (in Chinese)

[21] 丁永前,陈冲,余洪锋,等. 小麦播种机播量控制参数自校正方法[J]. 农业机械学报,2023,54(4):31-37,275.

DING Yongqian,CHEN Chong,YU Hongfeng,et al. Self-correcting method for application rate control parameters of wheat seed drill machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(4):31-37,275.(in Chinese)

[22] 张爱民,廖培旺,陈明江,等. 自走式不对行棉秆联合收获打捆机的设计与试验[J]. 中国农业大学学报,2019,24(9):127-128.

ZHANG Aimin,LIAO Peiwang,CHEN Mingjiang,et al. Design and experiment of self-propelled non-aligned cotton stalk combined harvest baler[J]. Journal of China Agricultural University,2019,24(9):127-128. (in Chinese)

[23] 顿国强,陈海涛,李昂,等. 刀齿排布旋向对免耕覆秸精播机清秸单体性能的影响[J]. 农业工程学报,2015,31(12):48-56.

DUN Guoqiang,CHEN Haitao,LI Ang,et al. Effect of rotation direction of knife teeth configuration on clearing straw unit performance for no-tillage and straw mulching precision seeder[J]. Transactions of the CSAE,2015,31(12):48-56. (in Chinese)

[24] 张昌松,李伟. 基于YOLO v5的直播油菜激光间苗系统设计与试验[J]. 农业机械学报,2024,55(4):40-52.

ZHANG Changsong,LI Wei. Research and experiment of direct seeding rape laser seedling system based on YOLO v5[J]. Transactions of the Chinese Society for Agricultural Machinery,2024,55(4):40-52. (in Chinese)

[25] 史乃煜,陈海涛,魏志鹏,等. 基于最速降线原理的免耕播种机强制回土装置研究[J].农业机械学报,2020,51(2):37-44.

SHI Naiyu,CHEN Haitao,WEI Zhipeng,et al. Design and test of forced-return device based on principle of brachistochrone[J]. Transactions of the Chinese Society for Agricultural Machinery,2020,51(2):37-44.(in Chinese)

[26] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 免(少)耕施肥播种机GB/T 20865—2017 [S]. 北京:中国标准出版社,2017:2-8.

[27] 曹鑫鹏,王庆杰,李洪文,等. 主动旋转集行式清秸装置设计与试验[J]. 农业工程学报,2021,37(6):26-34.

CAO Xinpeng, WANG Qingjie,LI Hongwen,et al. Design and experiment of active rotating collective straw-cleaner[J]. Transactions of the CSAE,2021,37(6):26-34. (in Chinese)

[28] 赵宏波,何进,李洪文,等. 条带式旋切后抛防堵装置设计与试验[J]. 农业机械学报,2018,49(5):65-75.

ZHAO Hongbo,HE Jin,LI Hongwen,et al. Design and experiment of strip rotary-cut-throw anti-blocking implement[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(5):65-75. (in Chinese)

[29] 陈海涛,徐源,史乃煜. 三向可调式V型覆土镇压器设计与试验[J]. 东北农业大学学报,2018,49(11):65-73.

CHEN Haitao,XU Yuan,SHI Naiyu. Design and experiment on three-way adjustable V-type soil-covering and soil-compacting device[J]. Journal of Northeast Agricultural University,2018,49(11):65-73.(in Chinese)