0 引言

“油蔬两用”栽培技术是油菜全价值链开发与应用的主要途径之一[1-2]。油菜薹富含维生素C、维生素A、硒等多种微量元素[3],采收油菜薹作为功能型蔬菜,可综合调控油菜群体结构,稳定菜籽产量;同时丰富冬季蔬菜供应,促进“冬闲田”的开发利用,经济、社会、生态效益显著[4-5]。油菜薹植株含水率高、茎叶脆嫩,适应性机械化收获配套装备相对缺乏,以人工采收为主,劳动强度大、效率低、生产成本高等问题制约了“油蔬两用”技术的推广与应用。因此,油菜薹机械化采收装备研制是油菜薹采收、加工机械化进程中亟需解决的问题。

目前,发达国家茎叶类蔬菜收获技术已达到成熟阶段,意大利Hortech公司根据不同作物收获技术要求开发了相应机型,如Slide Valeriana型叶菜(带根)收获机和Slide Trax型叶菜(不带根)收获机,其可通过增配柔性带夹持输送装置实现有序收获;荷兰Sweere公司研制的牵引式两行芹菜收获机,采用柔性夹持输送方式,可有效降低损伤,并可拓展至四行收获以提高作业效率。针对菠菜、大麦苗等作物,日韩等国家主要以电驱式、小型化收获机为主,代表机型有Kubota公司生产的SPH400型菠菜收获机、Postoa公司开发的韭菜电动收获机以及Nishizawa公司研制的叶菜电动收获机。国内研究起步相对较晚,部分学者开展了相关研究。FENG等[6]结合韭菜剪切、压缩特性,设计了一种自走式韭菜电动收获机,该机可兼收菊花、韭菜花等作物。邹亮亮等[7-8]基于TRIZ理论构建菠菜收获过程物-场模型,设计了一种菠菜有序夹持收获机,并对夹持输送过程进行了可靠性分析。张静等[9]设计了一种适合我国南方地区田间作业的履带式自走式单行大白菜收获机,可一次性完成切割、夹持导向、输送与装箱等收获作业环节。相对其他一次性收获茎叶类蔬菜,油菜薹割茬具有再次生长的特性,为减少对割茬的碾压,多采用跨种植厢体作业的收获方式。廖庆喜等[10]设计了一种自走式茎叶统收油菜薹收获机,可完成切割、无序输送、收集等工序,通过理论分析与台架试验确定整机最优工作参数。廖宜涛等[11]根据油菜薹收获农艺要求研制了一种龙门式电驱油菜薹收获机,采用“切割-夹抛-输送-收集”作业方式,以遥控自走方式实现油菜薹收获。李海同等[12]研制了一种对行式油菜薹有序收获机,该机采用扭转输送-导流组合的方式实现油菜薹有序铺放与收集。

为满足油菜薹高效、低损、节本、增益的生产需求,提高油菜薹机械化收获水平,本文依据油菜薹种植-收获农艺要求,提出“双动切割+夹持输送+横向输送+集箱”机械化收获工艺方案,设计一种集低茬切割、柔性夹持输送、抛送铺放、横向输送、集箱等功能于一体的油菜薹对行自走式收获机,对其关键部件进行设计分析,并通过理论分析确定主要结构和作业参数,结合田间试验验证收获机作业性能与可靠性,以期为油菜薹机械化收获装备相关研究提供参考。

1 整机结构与工作过程

1.1 油菜薹种植与收获农艺要求及设计目标

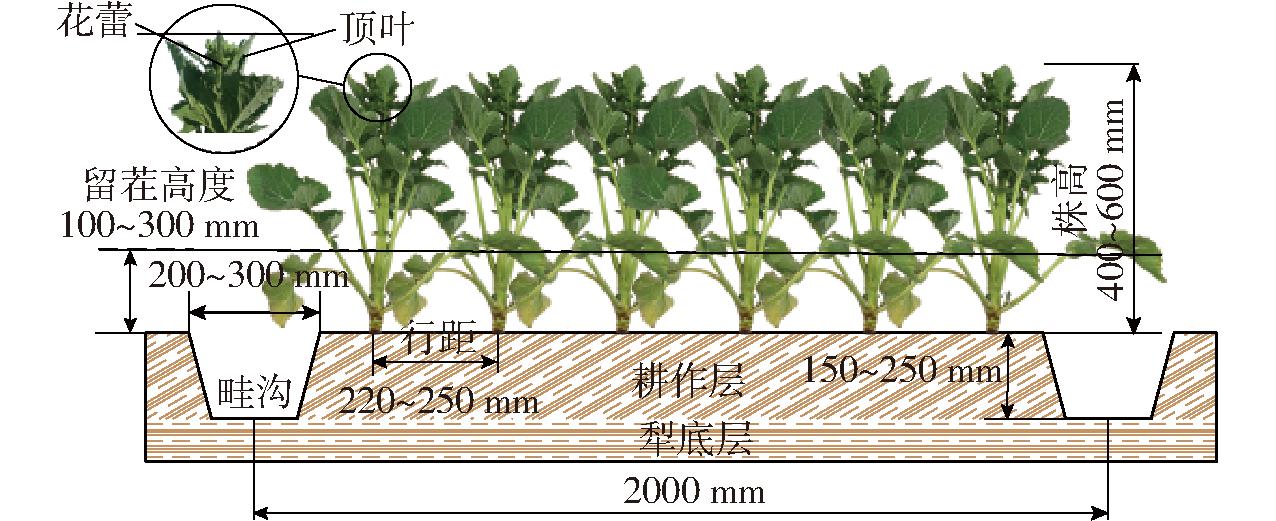

油菜薹种植以机械化直播种植模式为主,种植与收获农艺要求示意图如图1所示,种植行距220~250 mm[11,13],株距60~150 mm[14];“平头期”(花蕾与顶叶平齐)油菜薹株高400~600 mm,机械化收获留茬高度为100~300 mm[10]。

图1 油菜薹种植与收获农艺要求示意图

Fig.1 Schematic of agronomic requirements of planting and harvesting for oilseed rape shoot

为解决油菜薹机械化收获所面临的系列问题,使机组在收获作业过程中行驶平稳且具有较小转弯半径,同时降低收获作业过程中对油菜薹造成的机械物理损伤,根据油菜薹种植与收获要求确定整机设计目标如下:①通过性好。采用高地隙履带底盘,其具有较优的稳定性与通过性,以适应不同地形、坡度及作业环境。②适应性强。整机采用模块化设计,各关键装置结构参数可调,以适应性收获不同种植农艺、生长阶段及不同品种油菜薹。③损伤率低。采用夹持输送方式降低输送过程中植株相互牵扯、摩擦造成的二次损伤;针对油菜薹再次生长的特性,采用往复式双动切割方式以提高割茬一致性,最大限度地保证再次生长油菜薹个体与群体协调性,便于二次机械化收获。

1.2 整机结构与组成

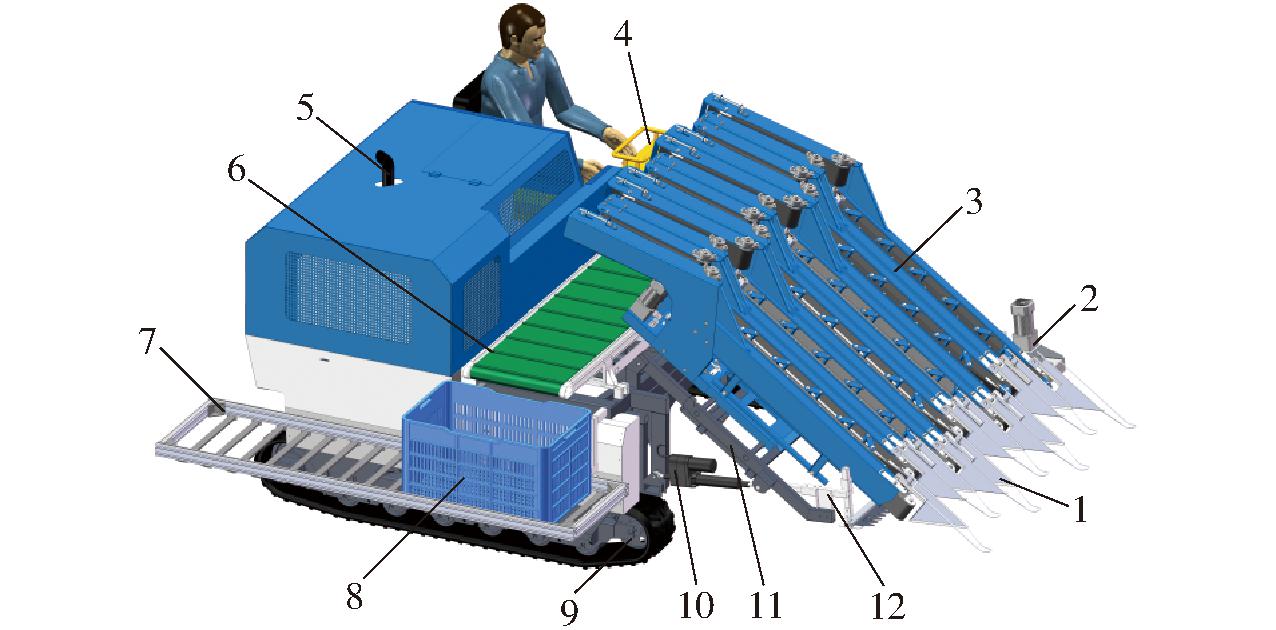

油菜薹对行自走式收获机主要由分禾器、往复式切割装置、夹持输送装置、横向输送装置、集料箱及液压驱动高地隙龙门式自走履带底盘等组成,如图2所示。

图2 油菜薹对行自走式收获机结构示意图

Fig.2 Structure schematic of self-propelled six-row harvester for oilseed rape shoot

1.分禾器 2.切割装置 3.夹持输送装置 4.操作台 5.柴油发动机 6.横向输送装置 7.集料箱承载支架 8.集料箱 9.高地隙龙门式自走履带底盘 10.电动推杆 11.升举机构 12.可调式固定支架

高地隙龙门式自走履带底盘由柴油发动机驱动,主要包括机架、履带总成、液压驱动系统、操作台等部件,底盘行走于厢体两侧畦沟内,以减少作业过程中对割茬造成碾压损伤;高地隙龙门式自走履带底盘机架侧边配置集料箱承载支架,横向输送装置布置于底盘机架上侧前段,底盘前端配置升举机构用于承载切割装置与夹持输送装置,并通过对称分布的电动推杆调整夹持输送倾角及作业高度,以提高收获适应性及通过性;分禾器安装在夹持输送装置前端可对待收油菜薹植株进行有效分行,同时具有聚拢油菜薹茎叶及引导作用,便于对行收获;夹持输送装置由3组结构对称的夹持输送单元构成,可实现6行收获作业,其中每个夹持输送单元配置驱动源,独立运行,相对间距可调以满足不同行距收获需求;切割装置通过可调式固定支架与升举机构固接,其布置于夹持输送装置前端下侧,其与夹持输送装置之间的位置关系可通过调节固定支架伸缩量进行调整以满足不同工况作业需求。油菜薹对行自走式收获机主要技术参数如表1所示。

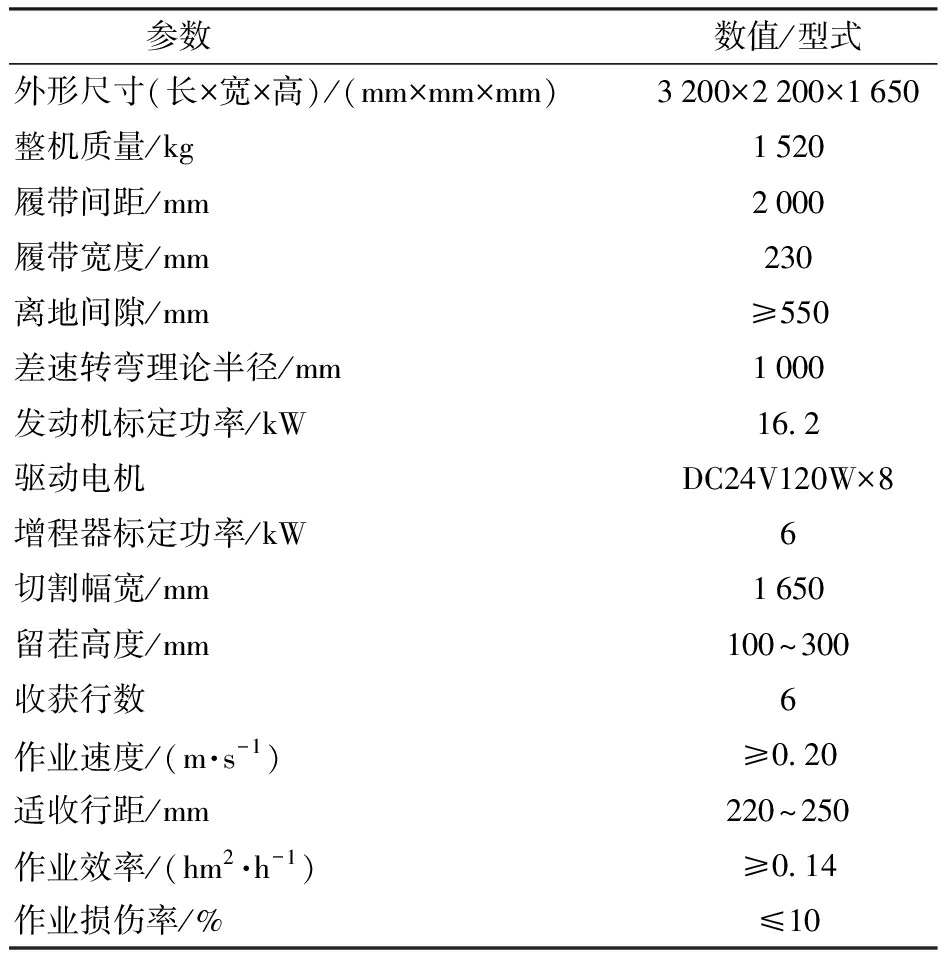

表1 主要技术参数

Tab.1 Main technical parameters

参数数值/型式外形尺寸(长×宽×高)/(mm×mm×mm)3200×2200×1650整机质量/kg1520履带间距/mm2000履带宽度/mm230离地间隙/mm≥550差速转弯理论半径/mm1000发动机标定功率/kW16.2驱动电机DC24V120W×8增程器标定功率/kW6切割幅宽/mm1650留茬高度/mm100~300收获行数6作业速度/(m·s-1)≥0.20适收行距/mm220~250作业效率/(hm2·h-1)≥0.14作业损伤率/%≤10

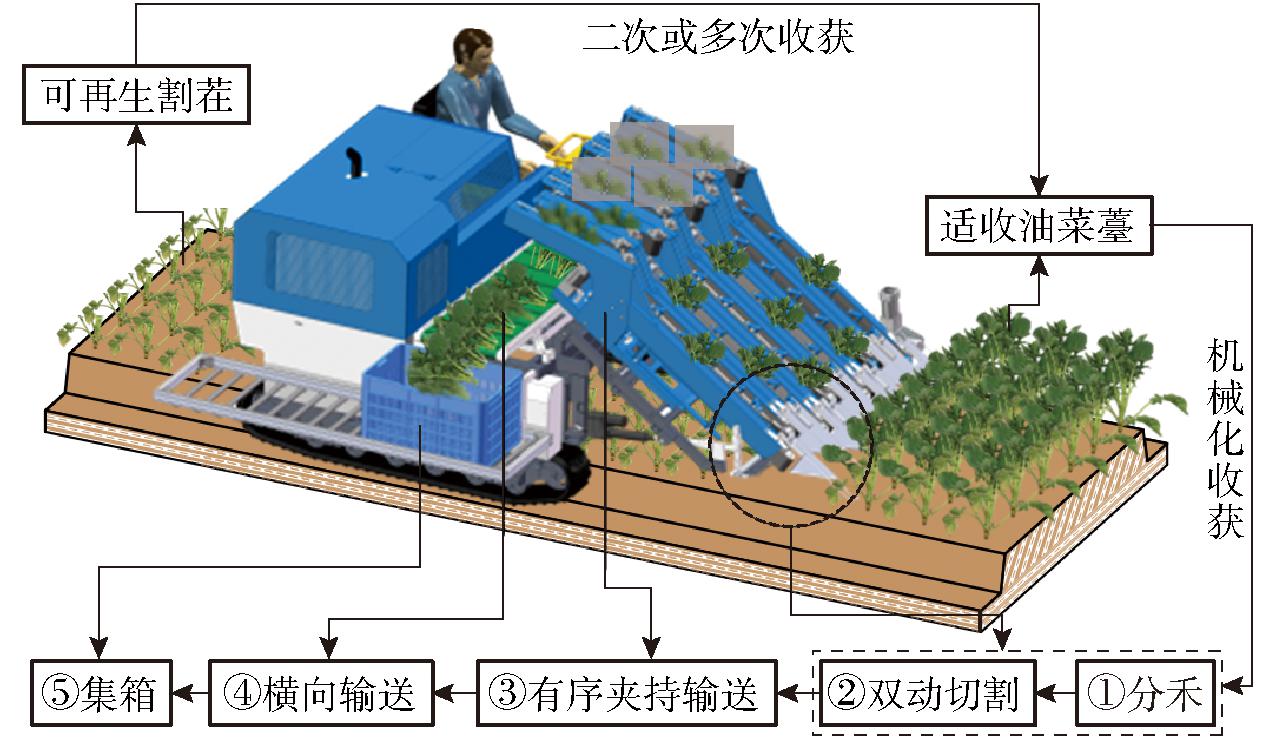

1.3 工作过程

油菜薹收获工作过程如图3所示,主要包括:①分禾过程。作业时,随着机组前进,分禾器将油菜薹植株分行聚拢并引导其汇入纵向倾斜配置的夹持输送装置前端并与输送带接触。②双动切割过程。相对回转的夹持输送带将油菜薹牵引至夹持输送带间隙中,当夹持输送装置对油菜薹形成有效夹持后,配置于其前端下侧的往复式双动割刀对油菜薹植株下部茎秆形成有支撑切割。③有序夹持输送过程。切断后的油菜薹经夹持输送装置沿输送路径斜向上输送至夹持输送带末端。④横向输送。⑤集箱过程。在机组前进速度和夹持输送速度的共同作用下,油菜薹被抛送至横向输送装置,油菜薹在横向输送带作用下输送至收获机一侧的集料箱中,完成油菜薹机械化收获。

图3 油菜薹对行自走式收获机作业示意图

Fig.3 Schematic of operational process for self-propelled six-row harvester for oilseed rape shoot

2 关键部件设计与参数分析

2.1 偏心凸轮式往复双动切割装置设计

2.1.1 基本结构与工作原理

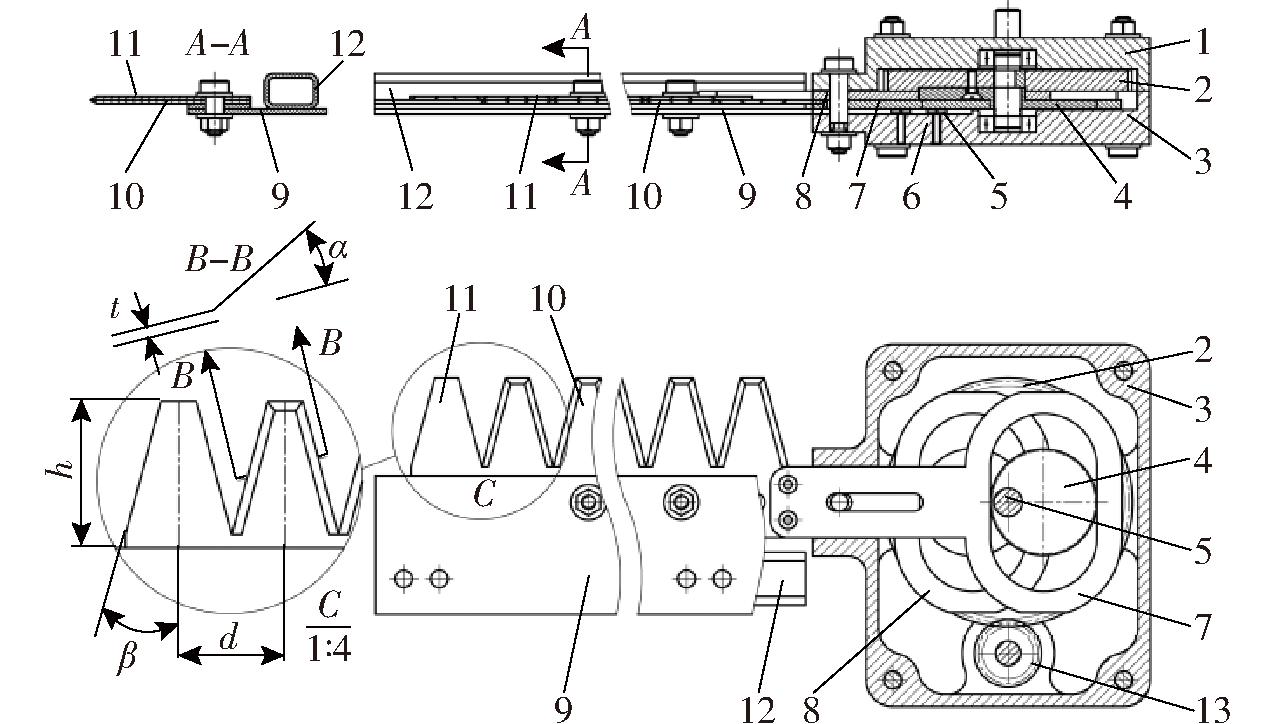

偏心凸轮式往复双动切割装置主要由驱动机构和切割器构成,如图4所示。驱动机构主要包括直流电机、传动箱体、太阳轮、行星轮、双偏心凸轮、割刀驱动连接柄等部件;切割器由上动割刀、下动割刀、割刀运动定位座等组成。其中传动箱体内双偏心凸轮与行星齿轮固接,双偏心凸轮的上下偏心凸轮位置相位角为180°,割刀驱动连接柄与刀柄固接。

图4 往复双动切割装置结构示意图

Fig.4 Schematic of reciprocating double-acting cutter

1.传动箱上壳体 2.行星轮 3.传动箱下壳体 4.双偏心凸轮 5.驱动轴 6.驱动轴轴承 7.下割刀连接柄 8.上割刀连接柄 9.割刀运动定位座 10.下动割刀 11.上动割刀 12.机架 13.太阳齿轮

工作时,太阳齿轮在直流电机驱动下驱动与其啮合的行星齿轮转动,则双偏心凸轮上、下凸轮沿与之配合的割刀驱动连接柄内壁以高副形式驱动其做直线往复运动,从而实现割刀往复切割运动。工作原理如图5所示,选择双偏心凸轮驱动轴旋转中心O为坐标原点建立直角坐标系,取x轴正方向为正,以x轴正方向为角位移基准,逆时针方向为正。

图5 双偏心凸轮工作原理图

Fig.5 Driving principle of double eccentric cam

上、下偏心凸轮为对称布置,其运动规律仅相差π,故仅取下偏心轮进行分析,假设t时刻内下偏心凸轮圆心A旋转角为θ,则此时点A位移方程为

(1)

其中

θ=ωt

式中 ω——下偏心凸轮角速度,rad/s

L1——下偏心凸轮偏心距,mm

对式(1)求导,得点A速度方程为

(2)

由图5可知,割刀底部右侧端点C位移方程为

(3)

式中 L2——割刀底部右侧端点与下偏心凸轮圆心间距,mm

在(0,π)运动周期内,割刀行程与偏心距满足几何关系

(4)

式中 S——割刀行程,mm

为满足上下动刀片在对应行程结束时处于相互重叠状态,割刀行程S应与相邻刀片的间距d相等,同时,由式(4)可知,其值为偏心凸轮偏心距L1两倍,则设计刀片间距d为40 mm,偏心距L1为 20 mm。 根据文献[15-16],采用梯形光刃刀片(图4),刀片底部宽为40 mm,刃部高h为50 mm,刃口角α为30°,滑切角β为15°;刀片厚度th为2 mm,刀条总长取1 650 mm以满足油菜薹收获幅宽。

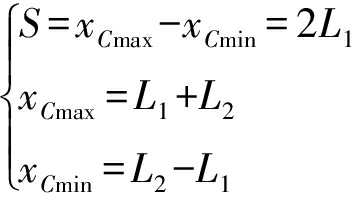

2.1.2 切割区域数值模拟

切割作业时,割刀切割植株过程中相对位移具有不确定性,因此引入刀机速比系数λs,以割刀绝对运动轨迹形成切割区域进行评价[17],计算式为

(5)

式中 vf——割刀平均速度,m/s

vm——机组前进速度,m/s

为保证割刀在切割过程中的全刃口切割以保证切割质量与作业效率,切割过程中割刀进距应小于或等于割刀刃口高度[18],则进距和偏心轮转速n需满足关系

(6)

式中 Hc——割刀进距,mm

将刃部高h为50 mm及偏心距L1为20 mm代入式(6)计算得出进距与刃口高度相等时刀机速比系数为0.8。同时,结合机组前进速度范围为0.2~0.4 m/s,则相应平均切割速度下偏心轮驱动转速为120~240 r/min。

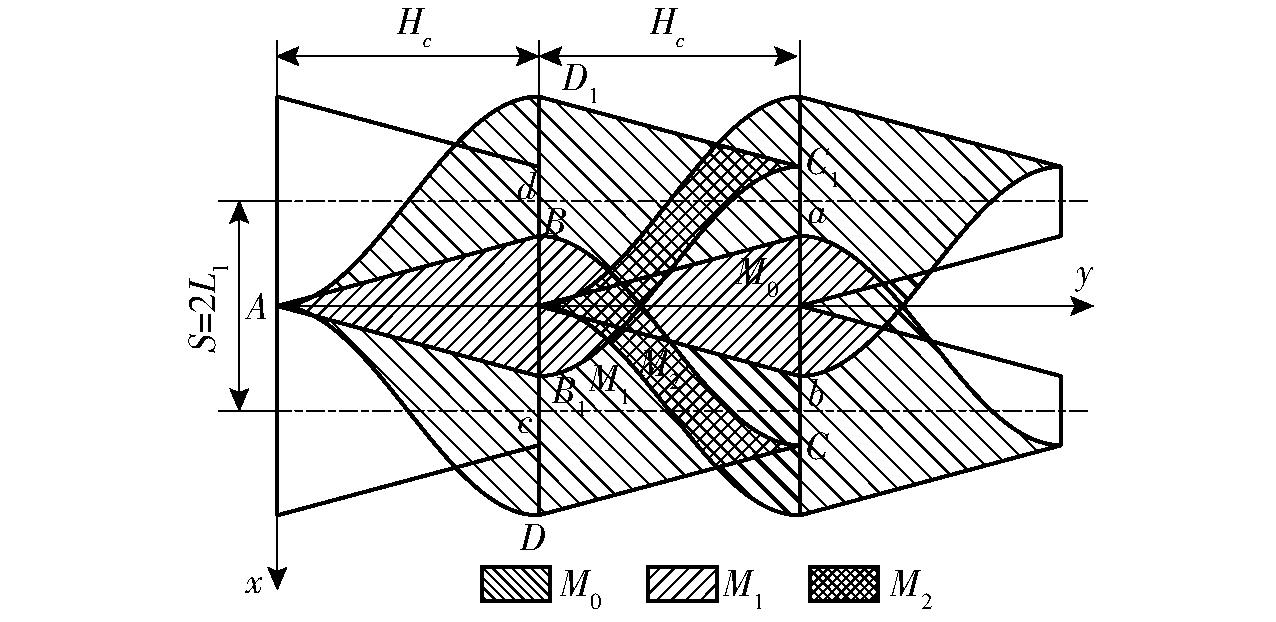

切割器割刀绝对运动轨迹由机组前进运动和割刀相对于机组的简谐运动组成,其参数方程为

(7)

由图6可知,在ω∈[0,π]切割周期内,单割刀区域M0与双动割刀切割区域M1所形成的有效切割区域面积为477.4 mm2,其占应切区域(abcd)面积的76.13%,大于60%,满足全刃口切割的作业要求[19],其中割刀在重割区域M2内以与双动割刀切割区域相同的方式对油菜薹茎秆进行切割[20],有利于减少切割过程中对茎秆的扰动,有效保证割茬一致性。

图6 切割图(刀机速比系数λs=0.8)

Fig.6 Knife cutting pattern and area (λs=0.8)

2.2 夹持输送装置设计与输送过程分析

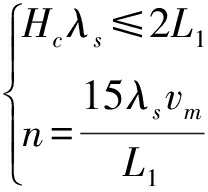

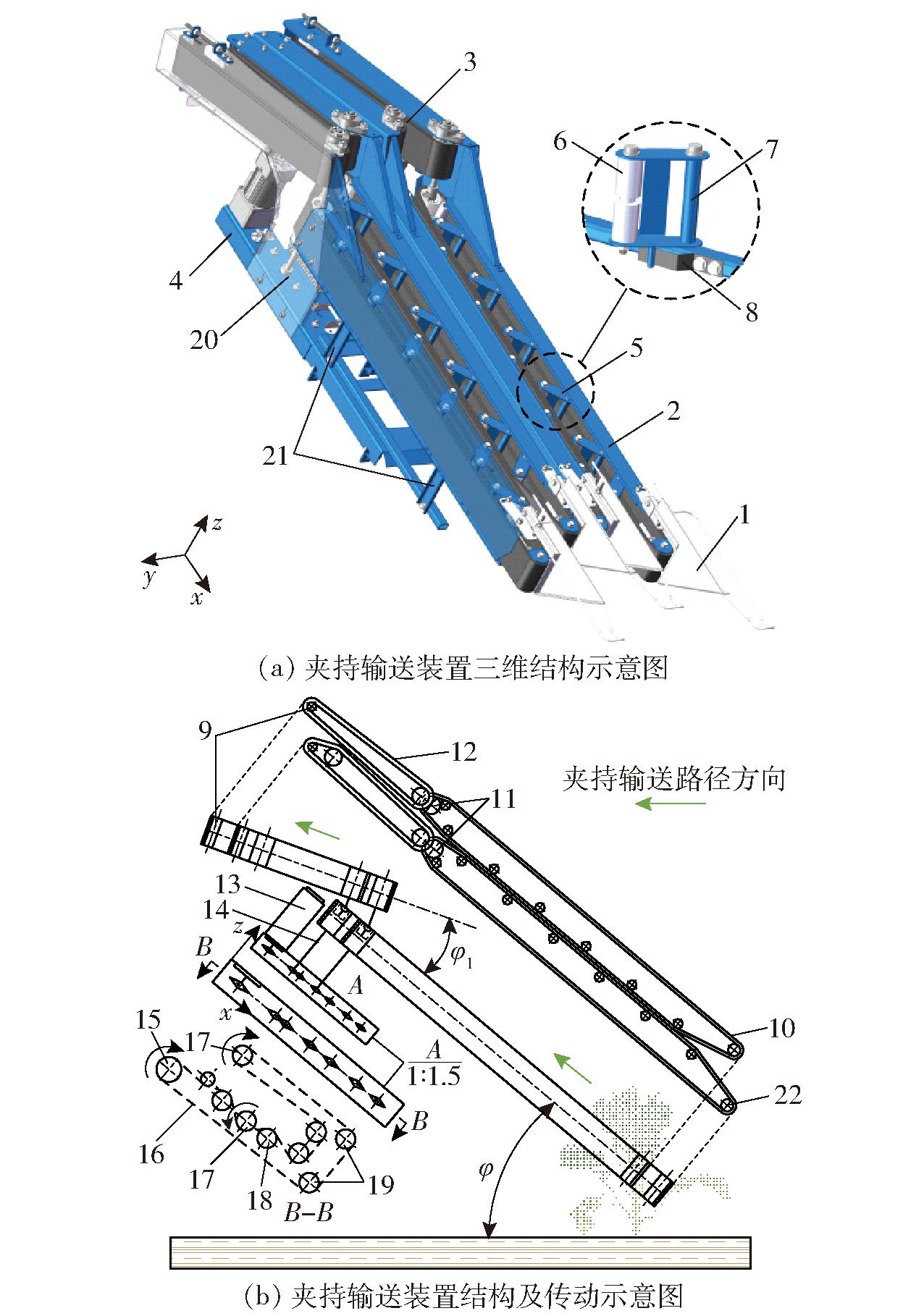

2.2.1 主要结构与工作原理

夹持输送装置是油菜薹对行自走式收获机的核心部件,其结构如图7所示,由分禾器、一级夹持输送模块、二级夹持输送模块及驱动模块组成。其中,一、二级夹持输送模块主要包含主动辊、从动辊、一级输送带、二级输送带等部件以及浮动夹持机构,其中浮动夹持机构通过片弹簧调节夹持力以实现夹持间隙自适应调节;驱动模块主要由直流电机、主动链轮、驱动链轮、张紧链轮、驱动轴等构成。驱动模块与一、二级夹持输送模块通过支撑侧板以及机架相连接。

图7 夹持输送装置

Fig.7 Schematic of clamping and conveying device

1.分禾器 2.一级夹持输送模块 3.二级夹持输送模块 4.驱动模块 5.浮动夹持输送机构 6.浮动夹持辊 7.浮动夹持支架 8.片弹簧 9、22.从动辊 10.一级输送带 11.主动辊 12.二级输送带 13.直流电机 14.驱动轴 15.主动链轮 16.传动链条 17.驱动链轮 18.换向链轮 19.张紧链轮 20.支撑侧板 21.机架

工作时,直流电机驱动主动链轮、链条传动,在换向链轮的作用下,驱动链轮相向转动,则传动轴驱动左、右驱动辊以相反的方向转动,从而驱动相应的一级、二级输送带形成斜向上的输送路径;由双动割刀切断后的油菜薹经一、二级输送带沿着输送路径斜向上有序输送,油菜薹在二级输送带末端被抛出。

2.2.2 夹持输送过程分析

油菜薹植株在夹持状态下切割是保证有序输送的必要条件[21]。作业时,夹持输送装置可对油菜薹植株垂直于收获机作业方向上的自由度实现有效约束,但在夹持输送路径平面内,在机组前进速度、夹持输送速度、夹持输送倾角等因子影响下,油菜薹植株可能呈现前倾或后倾等不同的姿态角。为实现夹持输送装置对油菜薹植株的有效夹持输送,合理设计夹持输送装置结构形式并确定相关作业参数,将油菜薹在夹持输送路径平面内姿态变化分析分解为3阶段:

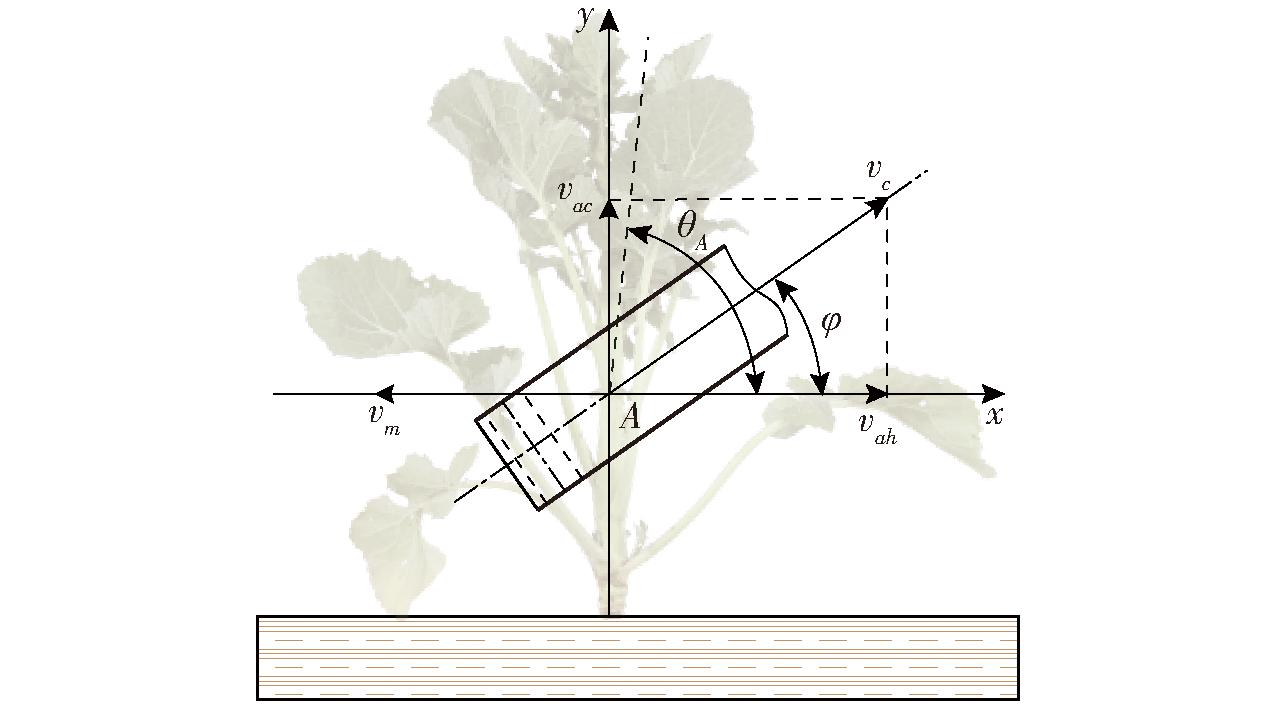

(1)夹持未切割阶段。随着机组前进,分禾器聚拢油菜薹植株且引入一级输送带所形成的输送路径中,夹持输送装置对油菜薹植株形成有效夹持。

假设夹持点为点A,夹持未切割阶段油菜薹植株姿态运动学分析如图8所示。根据图8所示几何关系,由三角函数关系可得夹持未切割阶段姿态角θA为

(8)

图8 夹持未切割阶段油菜薹植株姿态分析

Fig.8 Postural analysis of oilseed rape shoot during uncut clamping process

其中

式中 vah——夹持点A处油菜薹水平方向分速度,m/s

vac——夹持点A处油菜薹竖直方向分速度,m/s

vc——夹持输送速度,m/s

φ——夹持输送倾角,(°)

为获得姿态角θA接近于π/2时的油菜薹植株理想收获姿态,夹持输送速度应满足

(9)

考虑到作业过程中机组速度变化,引入机组速度增减比λz(0.8<λz<1.2)[22],为实现姿态角θA为π/2时的理想植株收获姿态,当机组前进速度为λzvm时,相应的夹持输送速度vc应满足

(10)

则油菜薹植株竖直方向分速度为

vac=λzvcsinφ

(11)

油菜薹植株相应的竖直方向分速度变化量dvac满足关系式

dvac=(1-λz)vmtanφ

(12)

式(12)表明机组前进速度vm与夹持输送倾角φ是影响油菜薹植株垂直方向速度变化量dvac的主要参数。为实现夹持输送装置对油菜薹植株以较理想姿态进行夹持输送,应保证此过程中油菜薹植株具有较小的垂直方向速度变化量,因此,夹持输送倾角φ取值范围取30°~45°。同时,根据机组前进速度vm为0.2~0.4 m/s,结合式(9)可知,满足工作需求夹持输送速度vc为0.23~0.56 m/s。

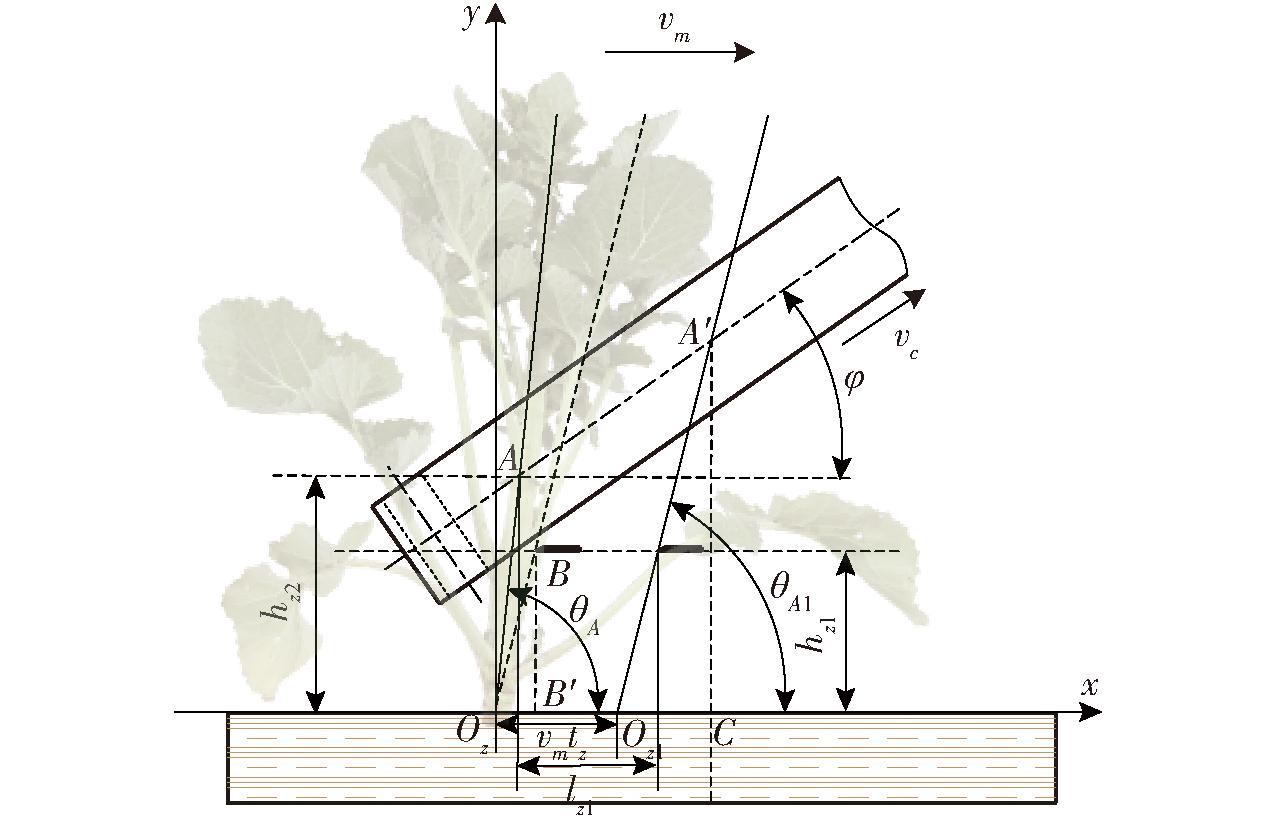

(2)夹持-切割阶段。随着机组前进,割刀与夹持状态下油菜薹茎秆接触并对其完成有支撑切割。

为便于分析,选择夹持未切割阶段时油菜薹植株与地面接触点Oz为坐标原点建立笛卡尔平面直角坐标系,假定机组相对于地面静止,油菜薹植株以速度vm相对于机组运动,几何关系如图9所示。设夹持点A与割刀前端间距为lz1,切割器离地距离为hz1,夹持点A与地面距离为hz2,夹持切割时间为tz,夹持-切割阶段油菜薹植株与地面倾角为θA1。

图9 油菜薹植株夹持-切割过程分析

Fig.9 Schematic of motion analysis for oilseed rape shoot in gripping and cutting process

由于油菜薹植株运动为收获机前进速度vm与夹持输送速度vc的合成运动,则夹持切割阶段夹持点A′相对于夹持未切割阶段夹持点A位移方程为

(13)

如图9所示,夹持-切割阶段油菜薹植株与地面夹角θA1在△OzBB′和△Oz1A′C中分别满足三角函数关系

(14)

(15)

联立式(13)、(14)得

(16)

综合式(13)~(16)可知,在夹持-切割阶段影响油菜薹植株姿态变化的主要参数为夹持输送速度vc、夹持输送倾角φ、夹持点与地面间距hz2及切割器安装位置,其中,切割高度hz1及切割器水平安装位置间距lz1可根据实际作业需求通过调整固定支架伸缩量来实现。

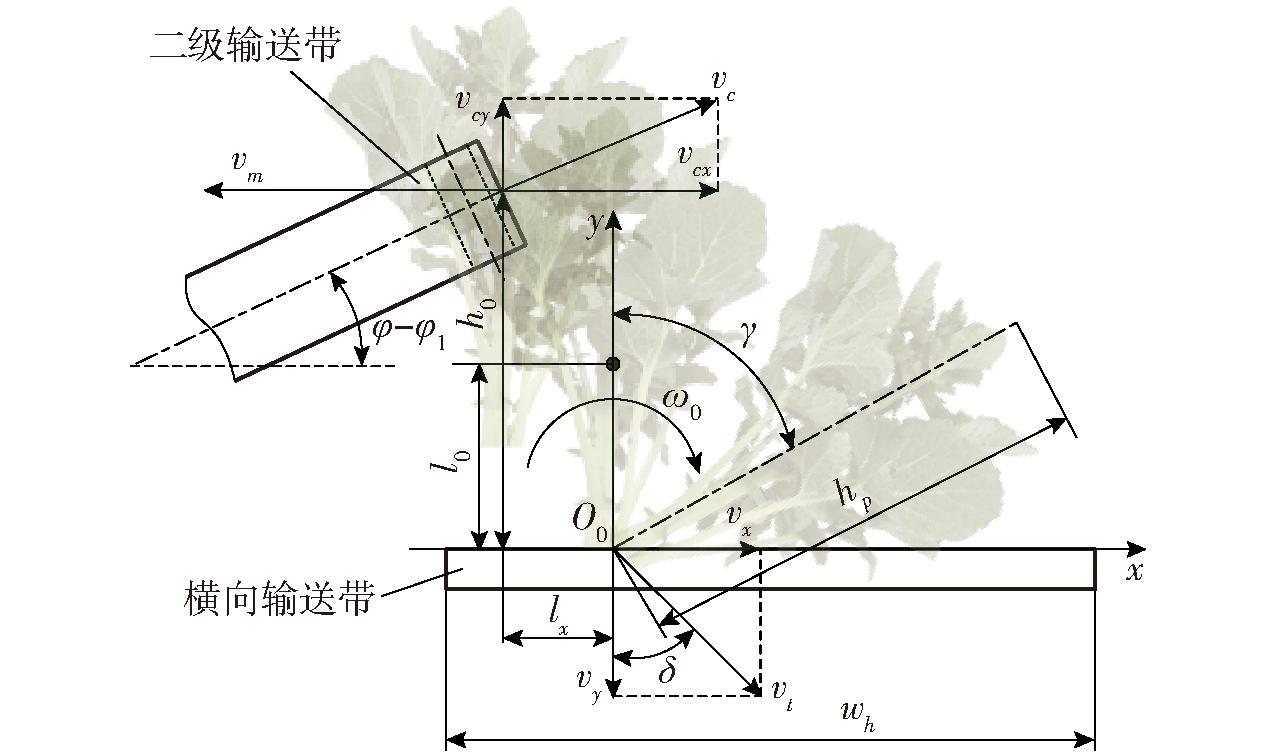

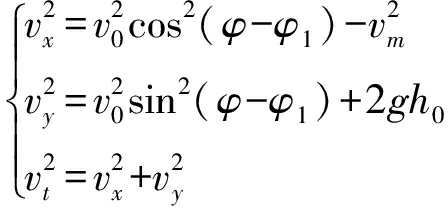

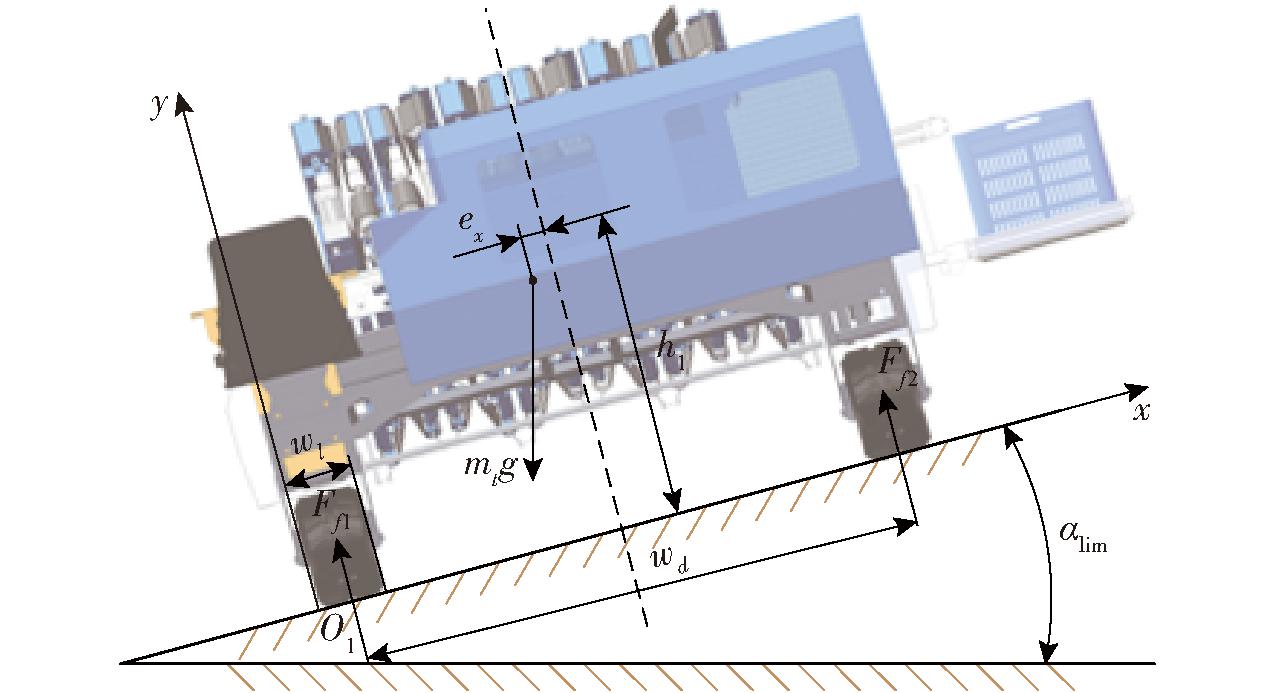

(3)夹持抛送-铺放阶段。油菜薹植株在二级输送带尾端脱离输送带后,在二级输送带及机组前进速度作用下所形成的惯性力及自重等因素影响下实现在横向输送带上的连续铺放,油菜薹与相关作业部件位置关系如图10所示。

图10 夹持抛送-铺放过程示意图

Fig.10 Schematic of clamping-throwing process

为简化分析,忽略油菜薹茎叶牵扯及在抛送时刻与输送带之间的摩擦与滑移,假定油菜薹植株以理想姿态(脱离瞬间的油菜薹与地面垂直)在二级输送带作用下做斜抛运动后下落至横向输送带,并与其发生完全非弹性碰撞,则油菜薹植株由平动转换为以碰撞点O0为旋转中心的定轴转动。

结合动能定理及速度合成定理可知,油菜薹植株与横向输送带接触碰撞点质心速度为

(17)

式中 vx——油菜薹基部沿x轴方向分速度,m/s

vy——油菜薹基部沿y轴方向分速度,m/s

vt——油菜薹基部合速度,m/s

h0——脱离点与横向输送带间距,mm

g——重力加速度,取9.8 m/s2

整理式(17)可求得合速度vt为

(18)

则合速度vt与油菜薹植株的夹角δ为

(19)

建立油菜薹植株在接触碰撞过程中的动力学方程为

J0ω0-mpl0vtsinδ=0

(20)

式中 J0——油菜薹绕点O0转动惯量,kg·mm2

ω0——油菜薹绕点O0角速度,rad/s

mp——油菜薹质量,kg

l0——油菜薹质心与点O0距离,mm

由式(20)计算接触碰撞后油菜薹角速度为

(21)

在重力作用下油菜薹绕点O0转动角加速度为

(22)

式中 ωa——油菜薹角加速度,rad/s2

hp——油菜薹平均长度,mm

γ——油菜薹倾角,(°)

假定油菜薹在斜抛下落过程中姿态始终保持无干扰的理想状态,接触碰撞时其基部与横向输送平面夹角为π/2,则油菜薹绕点O0转动铺放时间tp满足

(23)

则在相应时间tp内,油菜薹基部在横向输送装置作用下位移la为

la=vztp

(24)

式中 vz——横向输送速度,m/s

综合式(18)~(24),油菜薹脱离二级输送带时的速度越大,则油菜薹在接触碰撞点角速度、角加速度越大,其绕点O0转动并铺放至横向输送带上的时间越短,油菜薹基部在横向输送装置作用下所产生的横向位移越小,油菜薹与机组前进方向之间所形成的铺放角越小。作业时,可通过调整夹持输送速度与横向输送速度以获得达到或接近π/2的铺放角。

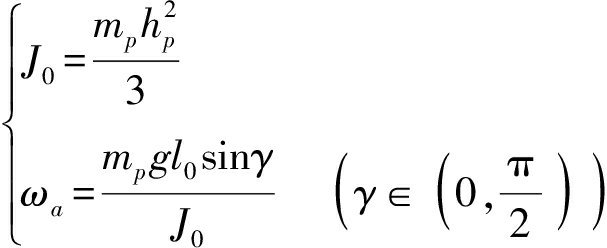

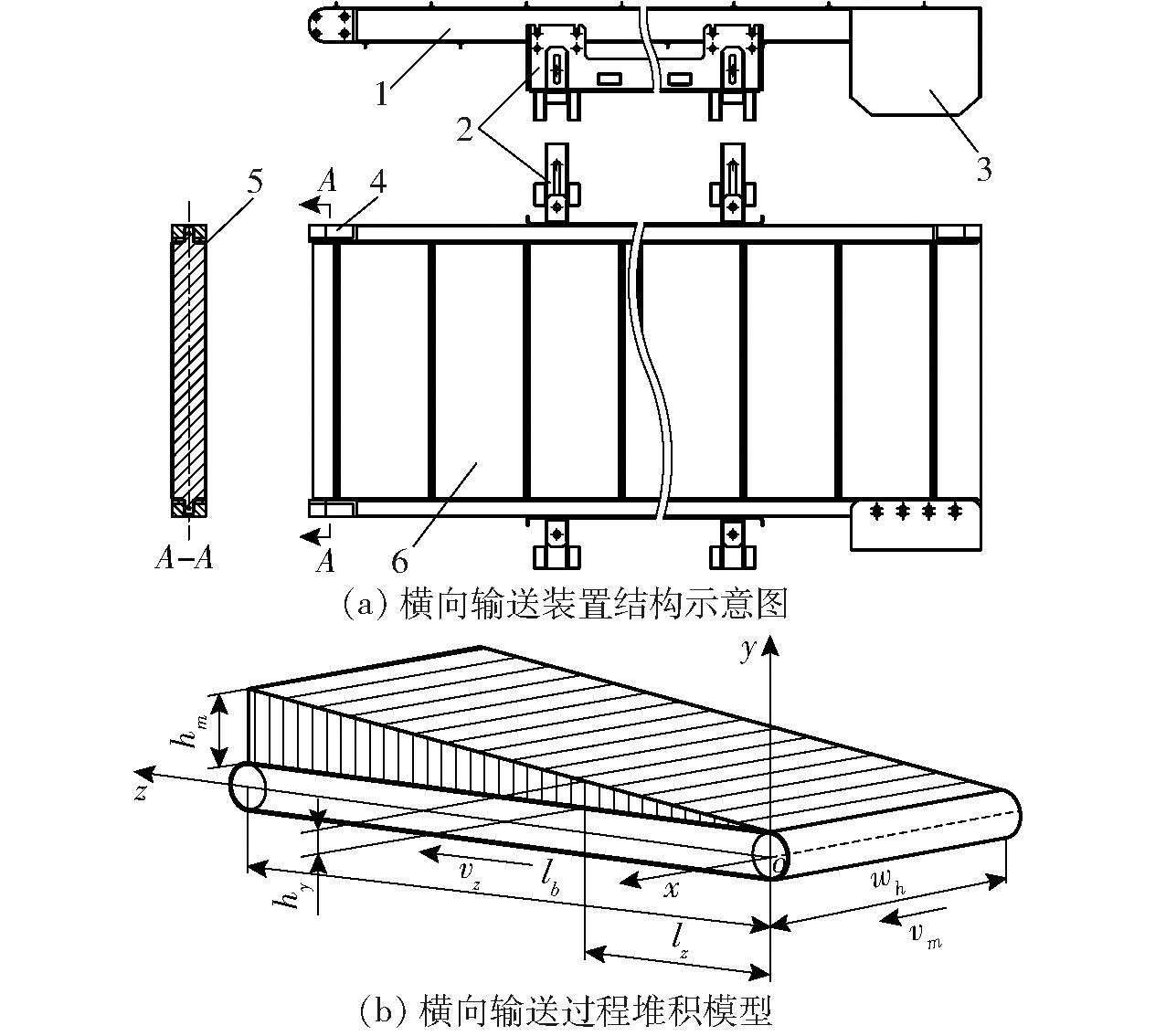

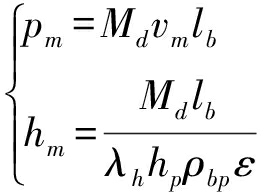

2.3 横向输送装置设计与输送过程分析

横向输送装置是油菜薹对行自走式收获机的另一关键部件,其将脱离夹持输送装置二级输送带后铺放于横向输送带上的油菜薹及时、均匀并连续不断地输送到机侧的集料箱,如图11a所示,主要由主动辊、从动辊、横向输送带及驱动部件组成,其中从动辊配置安装于张紧座,便于横向输送带张紧调整。

图11 油菜薹横向输送装置结构及输送过程分析

Fig.11 Sketches of cross-belt transportation process

1.机架 2.安装支架 3.驱动部件壳体 4.张紧座 5.从动辊 6.输送带

作业时,割幅、机组前进速度及种植密度等是影响油菜薹收获量的主要因素[23],横向输送速度与收获量适配可有效降低油菜薹在横向输送过程中出现堆积的问题,进而保证油菜薹横向输送的流畅性,提高集箱作业质量,油菜薹横向输送过程堆积模型如图11b所示。

横向输送过程中油菜薹任意横向输送距离lz与同时间段内机组前进距离lm成正比[24],两者满足

(25)

式中 λh——横向输送速度与机组前进速度速比系数

假定机组前进速度vm恒定且油菜薹连续且均匀,则横向输送带单位长度内的油菜薹收获量满足[19]

qp0=Mdvm

(26)

式中 qp0——横向输送带单位长度内油菜薹收获量,kg/(m·s)

Md——单位面积内油菜薹质量,kg/m2

横向输送距离lz内油菜薹收获量pqz为

pqz=qp0lz

(27)

沿着z轴方向油菜薹输送量pqz为

pqz=hyhpvzρbpε

(28)

式中 hy——输送距离lz处油菜薹堆积高度,mm

ρbp——油菜薹堆积体积质量,kg/m3

ε——铺放堆积系数,取0~1

由式(25)~(28)可知,任意输送距离lz处的油菜薹堆积高度hy满足

(29)

当lz=lb时,横向输送末端排禾口处油菜薹堆积量pm与堆积高度hm分别为

(30)

式中 lb——横向输送装置长度,mm

由式(30)可知,横向输送过程中堆积量与机组前进速度vm及横向输送装置长度lb均呈正相关;堆积高度hm与横向输送装置长度lb成正比,与速比系数λz呈负相关;同时,实际作业时,应充分考虑油菜薹平均长度hp、堆积体积质量ρbp等物料特性参数对堆积高度的影响,作业参数可根据适收期油菜薹生长形态进行调整。

为保证油菜薹脱离二级输送带后与横向输送带输送平面有效接触,避免其架空导致油菜薹紊乱不齐及造成横向输送堵塞,横向输送带宽度wh应满足

(31)

式中 lx——脱离二级输送带后油菜薹水平位移,mm

结合油菜薹收获长度250~350 mm以及油菜薹与横向输送带接触碰撞时位置关系,横向输送装置输送带宽度设计为500 mm,以满足对不同品种油菜薹植株形态适应性。为保证横向输送装置排禾流畅性,取λz为1.2~1.5[24],根据设计机组前进速度得到横向输送速度vz为0.24~0.60 m/s。

3 整机行驶通过性

行驶通过性是指表征整机能否正常作业以及安全行驶的一个重要指标[25]。其中,稳定性主要考虑收获机横向稳定性、纵向稳定性[26-27],采用极限倾斜角和极限滑移角对整机横、纵向稳定性进行评价。同时,收获机应具备适应油菜种植开畦作沟、田块间沟梗交错等作业环境的越障能力,结合文献[26-27],主要对垂直越障及跨越畦沟能力进行分析。

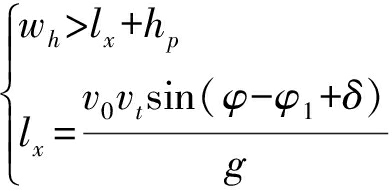

收获机履带与地面附着力和整机质心位置是影响行驶通过性的主要因素[26]。基于Solidworks软件质量属性模块对整机质心位置进行测定,进一步得到质心位置距纵向中心平面的偏移量为22.02 mm,质心与地面垂直距离为698.78 mm,涉及整机通过性分析结构参数如表2所示。

表2 行驶通过性分析相关结构参数

Tab.2 Structural parameters of driving passability mm

参数数值前后支重轮轴线间距1200前支重轮轴线与质心间距582.73质心偏移量22.02质心与地面垂直间距698.78

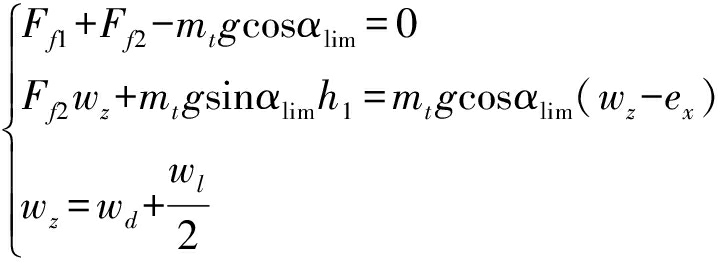

3.1 整机稳定性

3.1.1 横向稳定性

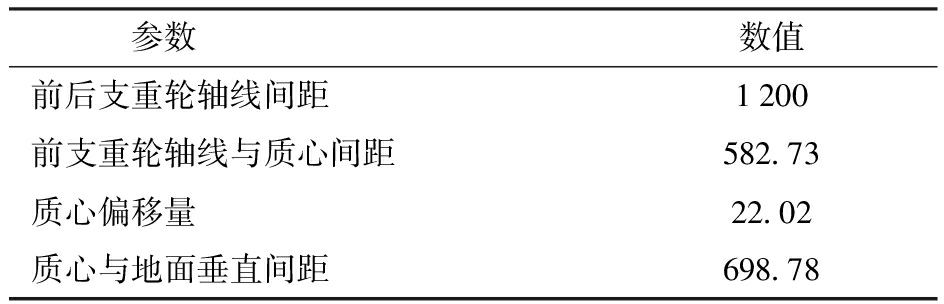

油菜薹对行自走式收获机在横向坡道静止或等速稳定行驶时的受力分布如图12所示,设Ff1和Ff2为地面对左、右两侧履带的法向支持力,h1为质心与地面垂直间距,wd为履带间距。

图12 横向稳定性分析示意图

Fig.12 Analysis diagram for horizontal stability

选择履带接地面边缘点O1为原点建立笛卡尔平面直角坐标系,取沿x轴方向为正方向,以点O1作为矩心,构建xy平面力系平衡方程为

(32)

式中 wl——履带宽度,mm

mt——整机质量,kg

ex——质心与纵向中心平面偏移距离,mm

αlim——极限倾翻角,(°)

由式(32)计算得出点B的地面对履带法向支持力Ff2为

(33)

油菜薹对行自走式收获机能稳定通过横向坡道的条件为点B处支持力Ff2大于等于0,则由式(33)可得极限倾翻角αlim满足

(34)

整机横向极限滑移角α′lim为

α′lim≤arctanμh

(35)

式中 μh——地面附着系数

结合式(34)与表2相关参数可得油菜薹对行自走式收获机横向极限倾翻角αlim为57.40°;依据文献[25],地面附着系数取0.7,代入式(35)可知整机横向极限滑移角α′lim为34.99°。

3.1.2 纵向稳定性

为简化分析,将匀速上坡或下坡时的油菜薹对行自走式收获机视为相对于纵向坡地面静止,其处于静力平衡状态。纵向坡面上整机保持稳定的条件为地面对整机的垂直反支力作用线应在支重轮与履带接触点的前方,根据文献[26]计算纵向上行、下行极限倾角分别为

(36)

(37)

式中 D——前后支重轮间距,mm

d——前支重轮轴线与质心间距,mm

通过式(36)、(37)计算得到油菜薹对行自走式收获机上行极限倾角β1为41.45°,下行极限倾角β2为39.82°,均在30°以上,满足田间转移及作业要求[28]。

3.2 越障性能

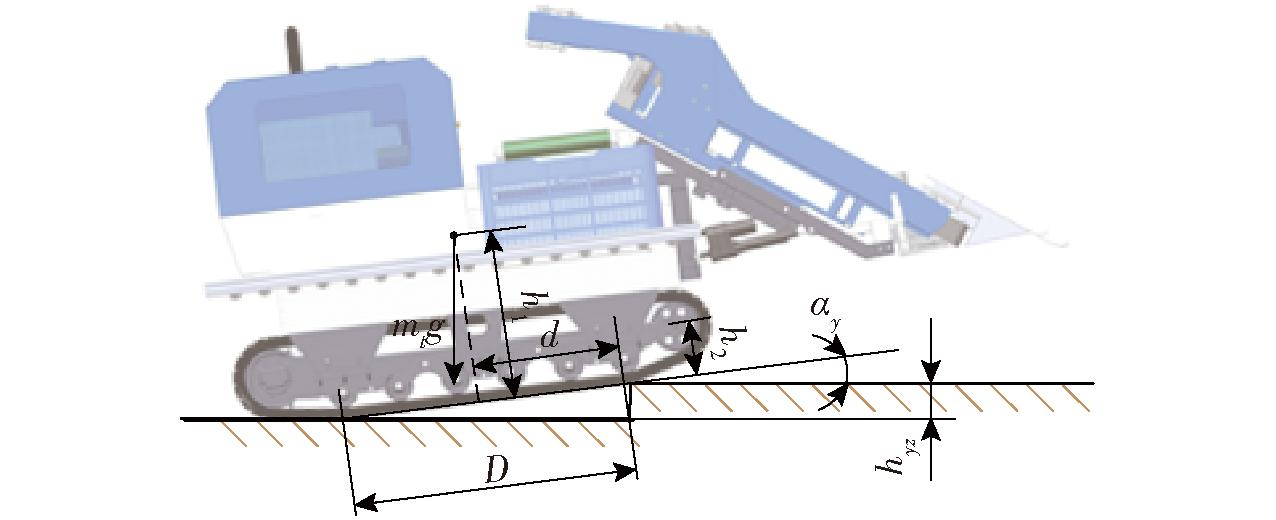

如图13所示,收获机翻越田埂时,当重力作用线能够在极限倾角范围内落在田埂边缘,则机组在重力作用下落于田埂恢复整机的水平状态,从而翻越田埂。

图13 垂直越障分析示意图

Fig.13 Analysis diagram for climbing vertical barricade

收获机能够顺利翻越田埂需满足

(38)

式中 hyz——垂直越障高度,mm

h2——前张紧轮中心与地面垂直距离,mm

αy——垂直越障时俯仰角,(°)

结合表2相关数据,通过式(38)计算可得机组可翻越垂直高度hyz为110 mm。

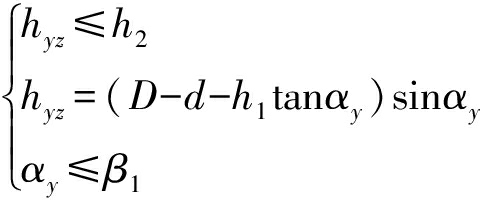

跨越畦沟过程分析如图14所示,当机组前端支重轮与畦沟边缘接触时,重力作用线未越过畦沟边界线,机组继续匀速前进,当末端支重轮脱离畦沟边缘线时,重心作用线处于畦沟内,则机组会后倾于畦沟内,反之则机组平稳跨越畦沟。

图14 跨越畦沟示意图

Fig.14 Analysis diagram for crossing ditch

根据图14所示几何关系,机组可平稳跨越畦沟最大宽度wq为

wq≤min(d,D-d)

(39)

由式(39)计算可得出收获机可平稳跨越畦沟最大宽度wq为617 mm,其可平稳跨越油菜薹种植农艺要求的畦沟或围沟宽度[2]。

4 田间试验

4.1 试验条件

设计的油菜薹对行自走式收获机样机于2023年12月3日在华中农业大学试验田(30°28′09″N,114°20′41″E)开展田间试验,配套种植机具为课题组自研2BFQ-6型油菜联合精量播种机。油菜薹品种为“硒滋圆2号”,平均种植密度为42株/m2。

试验前,预先调整机器前进速度为0.3 m/s,切割装置转速设置为180 r/min以满足切割速比系数0.8,夹持输送速度为0.37 m/s,横向输送速度为0.5 m/s,割台切割高度为160 mm,均保持在各部件运行参数范围内,待各部件运行稳定后进行收获,共计进行5组试验,每组测定行程为20 m,运行稳定区5 m,测试区行程为15 m,每一行程内设置行程为3 m的等间隔测试行程段。

4.2 试验方法

参考技术规范NY/T 3664—2020《手扶式茎叶类蔬菜收获机质量评价技术规范》、鉴定大纲DG/249—2021《叶菜蔬菜收割机》以及文献[9-10, 29],以切割成功率Rc、夹持输送成功率Rs、作业损伤率Rr和作业生产率Rtfc作为油菜薹对行自走式收获机性能评价试验指标。

(1)切割成功率

切割成功率是指测试区域割幅内,成功切割油菜薹植株数量所占测试区域内的应割油菜薹植株总数的比例,计算式为

(40)

式中 Pc——成功切割的油菜薹植株数量,株

Pt——测试区域内油菜薹植株总数量,株

(2)夹持输送成功率

夹持输送成功率是指分禾器导引至夹持输送路径中未掉落且未造成堵塞的有效夹持输送油菜薹数量与测试行程段内油菜薹植株总数的比值,计算式为

(41)

式中 Pjc——有效夹持输送油菜薹输植株数量,株

(3)作业损伤率

测试行程内随机抽取所收获的100株油菜薹,计算出因收获作业造成叶片脱落、茎叶明显折伤破损的油菜薹数量所占的比例,计算式为

(42)

式中 Pr——测试行程内损伤油菜薹植株数量,株

(4)作业生产率

作业生产率是反映油菜薹自走式有序收获机单位时间内收获一定区域面积的能力,通过有效作业宽幅与机组前进速度确定,计算式为

(43)

式中 Wr——作业有效幅宽,m

4.3 结果与分析

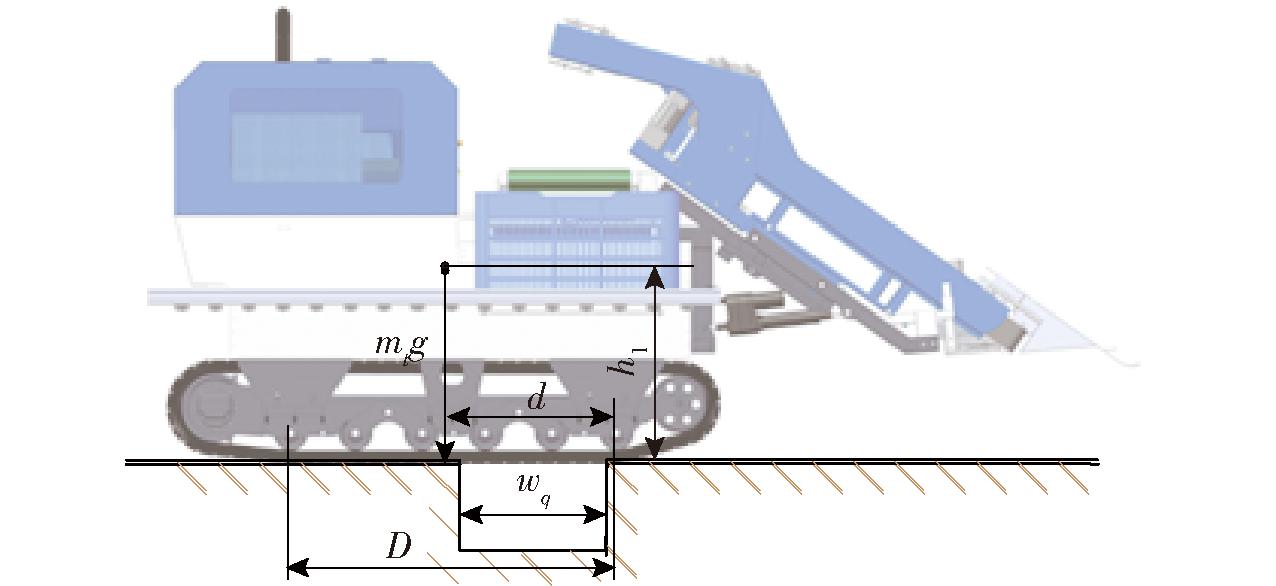

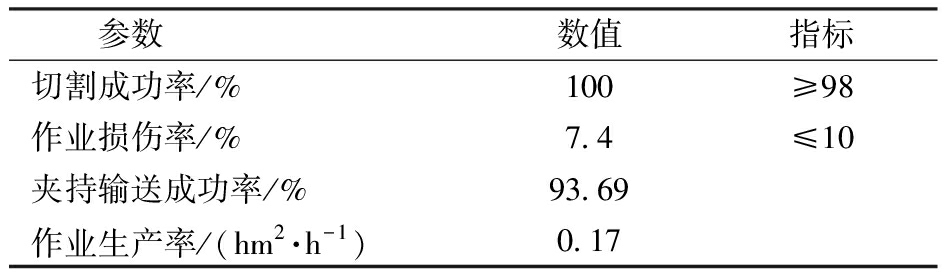

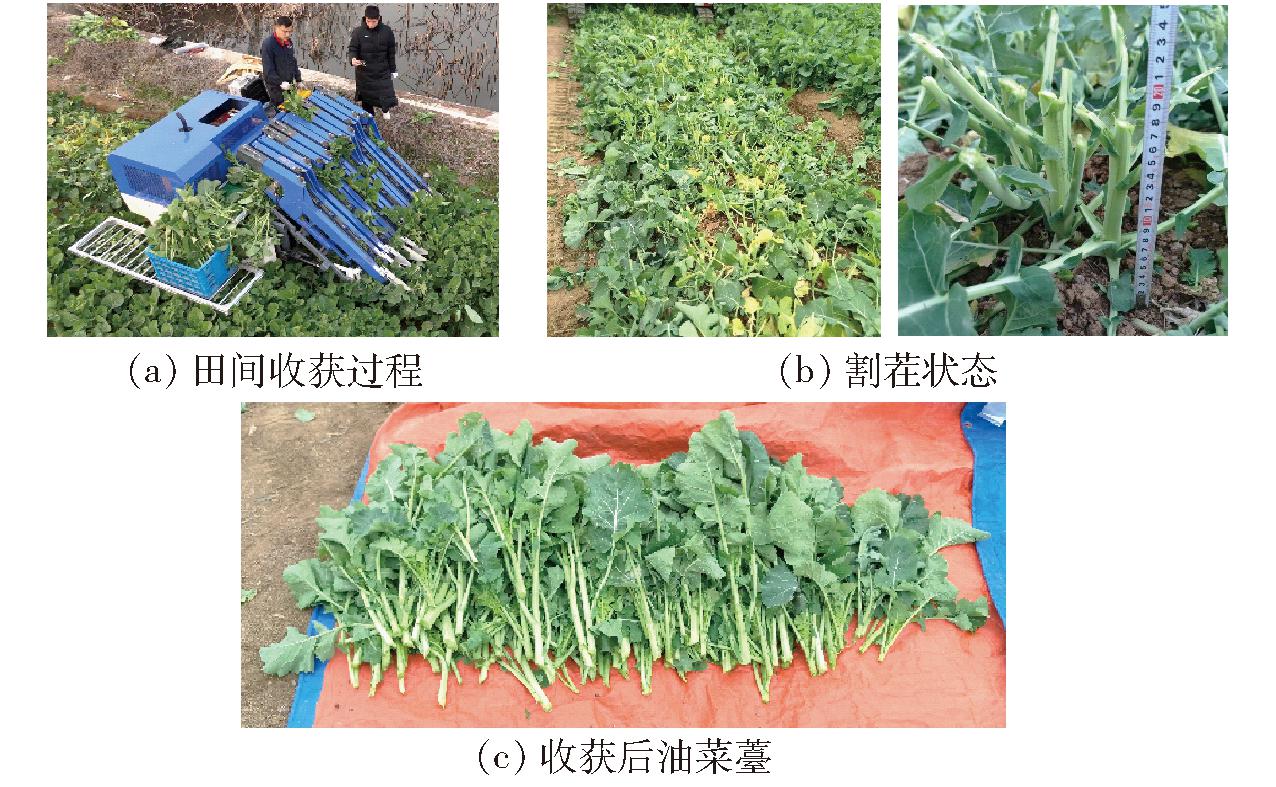

田间试验过程与收获效果如图15所示,样机在测试过程中性能稳定,各关键部件运转正常,满足油菜薹机械化收获要求。根据上述样机试验及指标评价方法,分别计算出测试区域的切割成功率、夹持输送成功率、作业损失率及田间生产率等试验指标,取5次试验结果平均值,试验结果如表3所示。

表3 田间试验结果

Tab.3 Results of field test

参数数值指标切割成功率/%100≥98作业损伤率/%7.4≤10夹持输送成功率/%93.69作业生产率/(hm2·h-1)0.17

图15 田间收获过程及收获效果

Fig.15 Field harvesting process and results

试验过程中,测试区域内的油菜薹植株均被有效切割,无漏割。收获机夹持输送成功率为93.69%,影响夹持输送成功率的主要原因为:①测试区域油菜薹植株存在形态差异,一级输送带无法实现对切割后部分矮小个体的有效夹持,导致其滑落至夹持输送装置与割刀安装支架间隙中,从而造成夹持喂入阶段堵塞。②油菜薹种植株、行距存在一定波动,造成行间夹持输送生物量不同;在机组以较恒定速度前进过程中,个别夹持输送路径的生物量较大,在一、二级输送带衔接输送位置造成堵塞。该堵塞故障经人工剔除造成堵塞油菜薹植株后即可排除并顺利夹持输送作业。

作业损伤率为7.4%,小于10%,满足设计要求。损伤主要为割茬撕裂破损和油菜薹在脱离二级输送带过程中功能叶卷入输送带与输送带支撑侧板之间的间隙造成的叶片撕扯折损、脱落。对于切割损伤,相关研究表明割刀的相关结构参数(滑切角、刃口角与割刀厚度等)是影响切割茬口质量的重要因素[10,16],后续应聚焦探究割刀结构参数对于切割茬口质量的影响,优化割刀结构参数,以进一步提高样机作业质量。为进一步降低油菜薹在脱离二级输送带过程中造成的物理损伤,应进一步改进优化二级输送带与支撑侧板之间的位置关系与相应结构参数,以提高收获质量。

5 结论

(1)根据油菜薹种植农艺要求与机械化收获要求,研制了一种油菜薹对行自走式收获机,可一次性完成油菜薹切割、夹持输送、横向输送、集箱等收获作业环节。

(2)构建了偏心凸轮式往复双动切割装置运动学模型,确定了偏心轮偏心距为20 mm,割刀行程为40 mm,刀机速比系数为0.8,双动切割区域面积约占应切割区域面积的76.13%,满足全刃口切割的作业要求;分析了油菜薹在输送路径内顺畅迁移的几何与运动学条件,明确了影响输送质量主要作业参数及范围:夹持输送倾角为30°~45°、夹持输送速度为0.23~0.56 m/s、横向输送速度为0.24~0.60 m/s。

(3)针对油菜薹对行自走式收获机行驶通过性进行了分析,其理论横向极限倾翻角为57.40°,上行极限倾角β1为41.45°,下行极限倾角β2为39.82°,垂直越障高度为110 mm,可跨越畦沟最大宽度为617 mm。田间试验及转移过程中,收获机满足作业与行走工作要求,整机动力性和通过性良好。

(4)田间试验表明,当刀机速比系数为0.8、夹持输送速度为0.37 m/s、横向输送速度为0.5 m/s时,无漏割,夹持输送成功率为93.69%,作业损伤率为7.4%,作业生产率达0.17 hm2/h,设计的油菜对行自走式收获机具备油菜薹机械化收获能力。

[1] 王汉中. 以新需求为导向的油菜产业发展战略[J]. 中国油料作物学报, 2018, 40(5): 613-617.

WANG Hanzhong. New-demand oriented oilseed rape industry developing strategy[J].Chinese Journal of Oil Crop Sciences,2018, 40(5): 613-617.(in Chinese)

[2] 廖庆喜,廖宜涛,丁幼春,等. 油菜生产机械化技术[M]. 北京: 科学出版社, 2018.

[3] SHI Rui, PANG Chengke, WU Xu, et al. Genetic dissection and germplasm selection of the low crude fiber component in Brassica napus L. Shoots[J]. Foods, 2023, 12(2): 403.

[4] 汪波,张哲,杨华,等. 油菜多功能利用优势解析[J]. 长江蔬菜, 2019(4): 29-32.

WANG Bo, ZHANG Zhe, YANG Hua, et al. Advantage analysis on multifunctional utilization of rape[J].Journal of Changjiang Vegetables, 2019(4): 29-32.(in Chinese)

[5] 鲁剑巍,鲁君明,任涛,等. 油菜收获菜薹对菜籽产量的影响及增收效果[J]. 长江蔬菜, 2019(14): 36-37.

LU Jianwei, LU Junming,REN Tao, et al. Effects of bolt harvest on rapeseed yield and income increase[J]. Journal of Changjiang Vegetables, 2019(14): 36-37.(in Chinese)

[6] FENG Yulong, YIN Xuchao, JIN Hairong, et al. Design and experiment of a Chinese chive harvester[J]. International Journal of Agricultural and Biological Engineering, 2023, 16(2): 125-131.

[7] 邹亮亮. 菠菜带根有序低损收获关键技术研究[D]. 泰安:山东农业大学, 2022.

ZOU Liangliang. Research on the key technologies of low damage and orderly harvest for spinach with root[D].Taian: Shandong Agricultural University, 2022.(in Chinese)

[8] 邹亮亮,刘雪美,李金光,等. 基于流变特性分析的菠菜有序收获机夹持输送装置研究[J].农业机械学报, 2019, 50(10): 72-79.

ZOU Laingliang, LIU Xuemei, LI Jinguang, et al. Clamping conveyer device of ordered spinach harvester based on rheological property analysis[J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 72-79.(in Chinese)

[9] 张静,王俊,杜冬冬,等. 履带自走式单行大白菜收获机设计与试验[J]. 农业机械学报, 2022, 53(12): 134-146.

ZHANG Jing, WANG Jun, DU Dongdong, et al. Design and experiment of crawler self-propelled single-row harvester for Chinese cabbage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(12): 134-146.(in Chinese)

[10] 廖庆喜,王乾祥,万星宇,等. 自走式油菜薹收获机设计与试验[J]. 农业机械学报, 2023, 54(3): 126-138.

LIAO Qingxi, WANG Qianxiang, WAN Xingyu, et al. Design and experiment of self-propelled rapeseed stalks harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(3): 126-138.(in Chinese)

[11] 廖宜涛,李运通,万星宇,等. 龙门式电驱动油菜薹收获机设计与试验[J]. 农业机械学报, 2022, 53(12): 147-159.

LIAO Yitao, LI Yuntong, WAN Xingyu, et al. Design and experiment of gantry type electric drive rapeseed stalks harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(12): 147-159.(in Chinese)

[12] 李海同,江涛,关卓怀,等. 对行式油菜薹有序收获机设计与试验[J]. 农业机械学报, 2023, 54(11): 92-101.

LI Haitong, JIANG Tao, GUAN Zhuohuai, et al. Design and experiment of row-following rapeseed stalks orderly harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(11): 92-101.(in Chinese)

[13] 高丽萍,施彬彬,廖庆喜,等. 正负气压组合油菜精量排种器锥孔盘排种性能[J]. 农业工程学报, 2022, 38(6): 22-33.

GAO Liping, SHI Binbin, LIAO Qingxi, et al. Seeding performance of conical-hole seeding plate of the positive and negative pressure combination precision seed metering device for rapeseed[J]. Transactions of the CSAE, 2022, 38(6): 22-33.(in Chinese)

[14] 雷小龙,杨文浩,杨龙君,等. 油菜精量穴播集中排种装置设计与试验[J]. 农业机械学报, 2020, 51(2): 54-64.

LEI Xiaolong,YANG Wenhao, YANG Longjun, et al. Design and experiment of seed hill-seeding centralized metering device for rapeseed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(2): 54-64.(in Chinese)

[15] 关卓怀,吴崇友,王刚,等. 油菜联合收割机双向电驱动分行竖割刀设计[J]. 农业工程学报, 2019, 35(3): 1-8.

GUAN Zhuohuai, WU Chongyou, WANG Gang, et al. Design of bidirectional electric driven side vertical cutter for rape combine harvester[J]. Transactions of the CSAE, 2019, 35(3): 1-8.(in Chinese)

[16] 康峰,仝思源,张汉石,等. 苹果枝条往复式切割剪枝参数分析与试验[J]. 农业工程学报, 2020, 36(16): 9-16.

KANG Feng, TONG Siyuan, ZHANG Hanshi, et al.Analysis and experiments of reciprocating cutting parameters for apple tree branches[J].Transactions of the CSAE,2020, 36(16): 9-16.(in Chinese)

[17] DU Zhe, ZHAO Xiaonan, JIN Xin, et al. Application of grey relational analysis and Taguchi method in cutter working parameters for tea-leaf mechanical harvester[J]. Scientia Horticulturae, 2023, 318: 112099.

[18] 韩余,宋志禹,陈巧敏,等. 弧型往复双动式采茶切割器优化与试验[J]. 农业工程学报, 2022, 38(24): 35-43.

HAN Yu, SONG Zhiyu, CHEN Qiaomin, et al. Optimization and experiment of arc type reciprocating double-acting tea picking cutter[J]. Transactions of the CSAE,2022, 38(24): 35-43.(in Chinese)

[19] PETER M. Combin harvester: theory, modeling, and design[M]. Boca Raton: CRC Press, 2015.

[20] 冉军辉,沐森林,李海同,等. 油菜联合收获机往复式双动割刀行星轮驱动器设计与试验[J]. 农业工程学报, 2020, 36(9): 17-25.

RAN Junhui, MU Senlin, LI Haitong, et al. Design and test of planet gear driver of reciprocating double-acting cutter for rapeseed combine harvester[J]. Transactions of the CSAE, 2020, 36(9): 17-25.(in Chinese)

[21] 辛尚龙,赵武云,石林榕,等. 立辊式玉米收获割台夹持输送装置设计与试验[J]. 农业工程学报, 2023, 39(9): 34-43.

XIN Shanglong, ZHAO Wuyun, SHI Linrong, et al. Design and experiments of the clamping and conveying device for the vertical roller type corn harvesting header[J]. Transactions of the CSAE, 2023, 39(9): 34-43.(in Chinese)

[22] YONG S H. Development of a uprooting type garlic harvester[D]. Seoul: Konkuk University, 2003.

[23] 吴崇友,关卓怀,金诚谦,等. 油菜机械化收获技术[M]. 镇江: 江苏大学出版社, 2017.

[24] 关卓怀,江涛,李海同,等. 倾斜输送式油菜割晒机铺放质量分析与试验[J]. 农业工程学报, 2021, 37(4): 59-68.

GUAN Zhuohuai, JIANG Tao, LI Haitong, et al. Analysis and test of the laying quality of inclined transportation rape windrower[J]. Transactions of the CSAE,2021, 37(4): 59-68.(in Chinese)

[25] 廖凯,古全元,高自成,等. 芦苇笋采收机研制[J]. 农业工程学报, 2021, 37(15): 20-30.

LIAO Kai, GU Quanyuan, GAO Zicheng, et al. Development of reed shoot harvesters[J].Transactions of the CSAE,2021, 37(15): 20-30.(in Chinese)

[26] 王德成,赵彦瑞,尤泳,等. 履带自走式缓坡地王草收获机底盘设计与试验[J]. 农业机械学报, 2023, 54(9): 178-187.

WANG Decheng, ZHAO Yanrui, YOU Yong, et al. Design and experiment of self-propelled tracked chassis of king grass harvester for gentle sloping fields[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(9): 178-187.(in Chinese)

[27] 张兆国,邓寓轩,王法安,等. 自走式三七联合收获机底盘通过性能分析与模型试验[J]. 农业机械学报, 2023, 54(9): 164-177.

ZHANG Zhaoguo, DENG Yuxuan, WANG Faan, et al. Trafficability analysis and scaling model experiment of self-propelled Panax notoginseng combine harvester chassis[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(9): 164-177.(in Chinese)

[28] 万星宇,舒彩霞,廖庆喜,等. 高地隙履带自走式中间条铺油菜割晒机设计与试验[J]. 农业机械学报, 2022, 53(9): 109-121.

WAN Xingyu, SHU Caixia, LIAO Qingxi, et al. Design and experiment of self-propelled middle-placement rape windrower with high ground elearance crawler[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(9): 109-121.(in Chinese)

[29] 张涛,李英,宋树民,等. 基于柔性夹持的青菜头收获机设计与试验[J]. 农业机械学报, 2020, 51(增刊2): 162-169.

ZHANG Tao, LI Ying,SONG Shumin, et al. Design and experiment of tumorous stem mustard harvester based on flexible gripping[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(Supp.2): 162-169.(in Chinese)