0 引言

花生(Arachis hypogaea L.)是蔷薇目豆科一年生草本植物,是世界上第四大油料作物,也是中国最重要的油料作物和经济作物之一,在保障中国食用油供应、促进食品消费多样化方面发挥着至关重要的作用[1-5]。世界花生生产主要分布在亚洲、非洲和美洲[6]。亚洲的花生生产位居世界第1位,主产国主要有中国、印度、印度尼西亚、缅甸、越南等;非洲的花生生产位居世界第2位,主产国主要有南非的尼日利亚、莫桑比克、赞比亚、坦桑尼亚、塞内加尔和尼日尔等,北非的苏丹,中非的喀麦隆、刚果等;美洲的花生生产位居世界第3位,主产国主要有美国、尼加拉瓜、阿根廷、巴西等;大洋洲仅有澳大利亚种植花生[7-9]。2021年,世界花生种植面积为3.16×107 hm2,中国花生种植面积约为4.62×106 hm2,占比世界的14.63%,位居世界第2位;世界花生产量约为5.36×107 t,中国花生产量约为1.81×107 t,占比世界的33.64%,位居世界第1位[10]。

中国花生生产在耕整地、种植、收获、植保、干燥、秸秆处理各环节机械化水平均取得了长足发展[11],2021年中国花生耕作、播种和收获3个主要环节机械化率分别为81.96%、58.65%和50.9%,综合机械化率为65.65%[12],除了耕作达到高级机械化程度,其余都处于中级机械化程度,因此,花生生产机械化水平仍有较大提升空间,尤其在播种和收获环节[13]。花生机械化收获是指花生在收获过程中部分或者全部由机械来完成,主要作业机器为:花生挖掘犁(机)、花生收获机(挖掘机)、花生摘果机、花生捡拾联合收获机、花生联合收获机[14-16]。

花生收获季节性强,人工作业劳动强度高,效率低,收获损失大,占用农时多,花生生产的发展必须依靠成熟的机械化收获技术,一直以来,中国的花生收获机械发展在花生机械化生产环节中的水平较低,严重制约了中国花生生产机械化水平的提升。本文系统分析国内外花生收获作业模式及其收获机械化的应用环境和发展现况等,并深入总结国内外花生收获机械化技术成果、发展经验与存在问题,以促进中国花生机械化行业科技进步和产业发展。

1 花生收获作业模式

花生按生长周期的不同可分为早熟型、中熟型、晚熟型;按植株的生长姿态可分为直立型、半蔓生型、蔓生型[17]。中国大部分地区种植的花生为普通直立型花生,美国主要种植的花生是蔓生型花生[18]。花生种植主要有平作、垄作和畦作之分,平作、垄作和畦作又有单作、间作和套作差别[19],研究花生收获作业模式是为了更高效和便捷地完成花生的收获作业,目前,花生收获作业模式主要有联合收获(一次性)作业模式、两段式收获作业模式和三段式收获作业模式[20]。

1.1 联合收获(一次性)作业模式

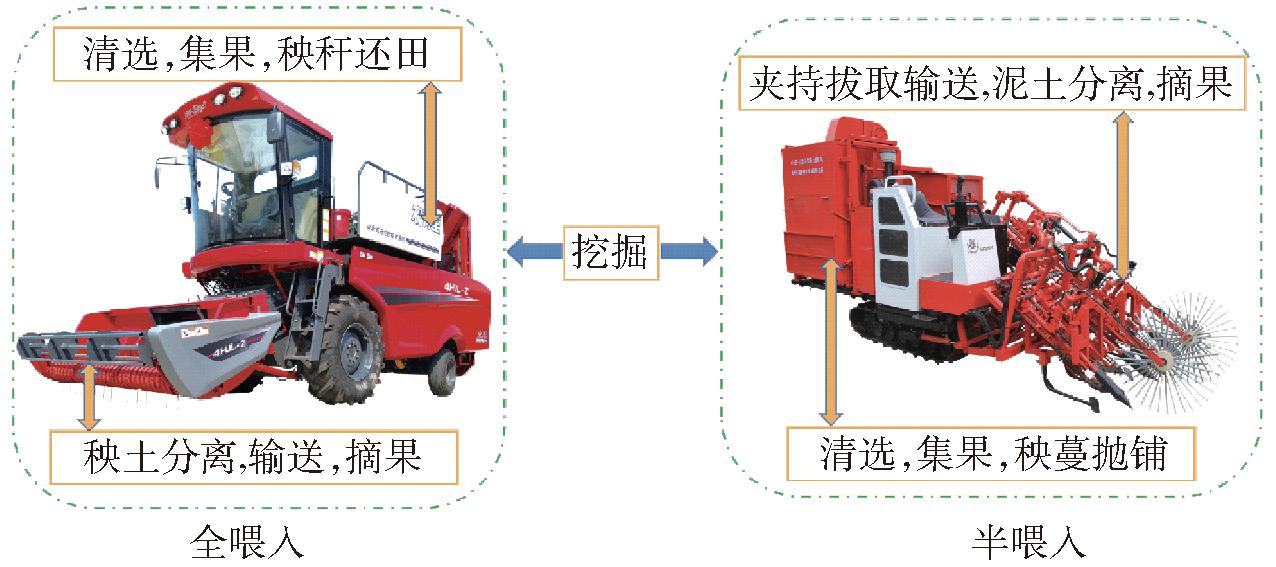

联合收获是指一次完成花生收获整个工艺流程中的去土、输送、摘果与清选等全部环节的机械收获方法(图1)[15]。花生联合收获机配有输送去土装置、摘果装置与清选装置等[18]。按摘果喂入方式,联合收获作业可分为全喂入式和半喂入式。

图1 联合收获作业模式

Fig.1 Combined harvesting operation mode

1.2 两段式收获作业模式

两段式收获是采用两台以上的机器完成花生的挖掘、果土分离、铺放晾晒、捡拾摘果等工况的作业过程(图2)。主要有3种作业模式:①花生经挖掘收获机挖掘铺放后,在田间进行人工晾晒,最后经捡拾联合收获机收获,即挖掘-果土分离-铺放-田间晾晒-翻晒-捡拾联合收获机收获。②花生经挖掘收获机挖掘铺放后,进行人工捡拾到晾场等地进行集中晾晒,最后用摘果机进行干果摘果,即挖掘-果土分离-铺放-人工捡拾-晾晒场晾晒或堆置-干果摘果。③花生经挖掘收获机挖掘铺放后,人工捡拾后利用机械或者人工进行鲜果摘果,即挖掘-果土分离-铺放-人工捡拾-鲜果摘果[21]。

图2 两段式作业模式

Fig.2 Two-stage operation mode

1.3 三段式收获作业模式

三段式收获是在两段式收获基础前增加了花生秧蔓收获的环节(图3),保留花生秧高为5 cm左右,该模式还处于实验示范阶段[22-23]。该模式的优点是可以果秧兼收、覆膜花生秧蔓饲料化利用、植株田间快速晾晒干燥;但也存在割秧可能造成花生落果损失,植株变短、捡拾可能造成落果损失等问题。

图3 三段式作业模式

Fig.3 Three-stage operation mode

2 中国花生机械化收获机具研究现状

2021年中国花生收获机械化率达到了50.9%[10]。目前,通过技术引进与自主创新相结合,多家科研院所和企业已经成功研制的花生收获机有挖掘犁、挖掘收获机和联合收获机等[24]。

2.1 花生机械化(挖掘)收获机

花生挖掘收获机主要适用于花生分段收获作业模式,是指采用不同的机械来完成花生的挖掘、分离泥土、铺条晾晒、捡拾摘果和分离清选等工序[25]。目前,中国主要研制有挖掘犁、输送链式花生挖掘收获机、花生挖掘条铺收获机和花生挖掘翻秧收获机[25-26]。

2.1.1 花生挖掘装置

挖掘装置是花生挖掘收获机的关键部件,其作用是铲断花生根部,将花生的秧和土壤一同挖起,然后将夹杂土壤的花生秧和花生蔓传输到分离装置。挖掘装置进行的“起挖”环节是花生收获的第一步,其结构参数和受力状况决定收获的质量和效率[27-28],其分类、特点与典型机具如表1所示。

表1 挖掘装置分类、特点与典型机具

Tab.1 Classification, characteristics, and typical machines of excavation devices

分类方式类型特点典型机具适应土壤挖松一体式结构紧凑、动力消耗较小、生产率高4H2型花生收获机、4HQL2型花生联合收获机[29-30]黏土挖掘分离装置的组合方铲链组合式具有适应性强、损失率低的优点;但当花生种植密度较大时,铲链组合式挖掘装置容易雍土4H1500型和4HW800型花生收获机,4HFS150型花生联合收获机[31-32]沙土式 铲筛组合式作业特点与铲链组合式相似,区别在于由分离筛完成分离作业HS73型和4H800型花生收获机[33-34]沙土铲夹组合式挖掘铲铲断花生主根,花生植株以直立状态进入入秧口,通过夹持带或者夹持链夹持花生植株的秧部向后输送,作业顺畅,不雍土2H1型花生收获机[35]沙土/黏土挖掘铲运动状态振动式振动式挖掘装置能减少挖掘阻力,提升挖掘的顺畅性4HS2型花生收获机HS73型花生收获机[36]沙土/黏土固定式固定式挖掘铲挖掘阻力大,导致机具负荷高4LH2型花生联合收获机[37]4HW800型花生收获机[6]沙土挖掘铲铲面平面铲铲面呈流线型,以保证顺畅挖掘4HL150型花生收获机[38]沙土形态曲面铲减阻、碎土效果较好仿生蝼蛄花生挖掘铲[39]沙土/黏土梯形铲结构简单、制造方便、省材料4HB2A型、4HLB2型、4HBL2C型花生收获机[40]沙土挖掘铲数量单铲单铲挖掘装置结构简单,但工作效率较低4H2型、4HS2型花生收获机[41]沙土多铲多铲挖掘装置的挖掘阻力较小,但制造工艺复杂4HBL4型联合收获机,4HFS150型和4HL150型花生收获机[38]沙土/黏土

2.1.2 输送链式花生收获机

输送链式花生收获机主要包括悬挂架、机架、挖掘铲、升运链装置、击振清土装置、拢禾栅、地轮和动力传动装置。机具作业时,挖掘铲以一定角度入土将花生连土铲起,升运杆在两侧升运链的带动作用下作回转运动从而将挖掘铲铲起的花生和沙土向后上方输送,机架两侧的回转升运链分别被其底部的双击振轮托起,击振轮沿升运链上端的垂直方向以一定振幅作往复振动,使得承载花生及沙土的升运链杆组件在升运过程中不断振动,将花生根部的沙土抖落;去除沙土的花生升送至升运链的最高端后被抛向尾部的拢禾栅,两组拢禾栅均向作业幅宽内侧倾斜将花生拢聚成条铺放在田间,待田间晾晒后再进行捡拾作业。主要机型有胡志超团队研制的4H-1500型花生收获机、4HCDS-100型花生收获机和4H-800型花生收获机,于文娟团队研制的铲链组合式花生分段收获机,河南省豪丰机械制造有限公司研制的4HFS-150型花生收获机和4HWG-4(1900)型花生挖掘机,吉林农业大学研制的铲链式低位放铺型花生收获机。上述机械已经应用推广,评价指标符合国家标准。输送链式花生收获机作业性能和特点如表2所示,实物图如图4所示。

表2 输送链式花生收获机作业性能和特点

Tab.2 Performance and characteristics of conveyor chain peanut harvester

型号总损失率/%破损率/%特点4H1500型0.900.01作业顺畅、性能稳定、可靠性好,与人工收获相比节省60%以上工时,大大降低生产成本,并可缓解农村劳动力不足的问题[42]4H800型1.500.10采用侧尾振动筛清土装置,清土效果好、条铺效果好、可靠度高、损失率低;偏心块与振动筛采用等惯量反配置自平衡设计,具有振动小、运行平稳可靠等特点[43]铲筛组合式0.540.33采用曲柄摇杆机构驱动分离筛振动,实现了两侧机构等角度、同方向摆动,减小机身侧向力[33]4HCDS100型1.73铲筛式挖掘收获机,振动筛由前筛和后筛组成,前、后筛均由主筛、副筛、筛框和侧板组成。两个副筛均与筛框固定,前筛副筛起过渡和预分离的作用,后筛副筛和对应侧板偏向右侧,起分离和侧向排料的作用[44-45]4HFS150型2.081.04配置带断秧器的限深辊,有利于提高其通过性,减少作业故障。配置多块菱形组合挖掘铲,避免产生较大土块,有利于秧土分离。在输送链上设碎土辊,可有效防止抖土杆工作时秧果被弹起下滑,提高了秧土分离质量[46-47]4HWG4(1900)型1.160.42采用多级辊式清土输送装置,清土效果好,可靠性高;通过调节行走轮安装高度,来调整挖掘深度和挖掘铲入土角度,操作简单方便[48]铲链式低位放铺型1.08花生在输送过程中植株姿态稳定,进入卸秧阶段的植株在放铺栅约束下,大部分被输送链直接卸下,少部分挂秧植株经放铺辊拨离放铺,植株最终以后根搭前秧的纵向姿态依次铺放于地面[49]

图4 输送链式花生收获机实物图

Fig.4 Conveyor chain peanut harvester

2.1.3 花生挖掘条铺收获机

花生挖掘条铺收获机主要由挖掘装置、夹持输送装置、碎土装置和有序铺放装置等部分组成[49]。作业时,挖掘铲以一定的入土角度和入土深度入土挖掘,挖掘铲将花生从土壤中挖掘出的同时,植株被齿形链夹持进入夹持输送装置,由齿形链夹持花生植株输送到收获机尾部,在夹持输送过程中,花生受到拍土杆的阻挡拍打作用,将粘附在花生荚果上的大部分泥土清除掉,花生秧果被输送到机器尾部后,在有序条铺导向装置的作用下以同一方向按条状有序铺放于田间[50]。

结合中国主产区普遍种植直立型花生品种,一般具有株型直立紧凑、分枝少、主茎较高等特点,在半喂入花生联合收获技术基础上,青岛农业大学研制的4HT-2型和四垄八行花生条铺收获机[51-52],郑州协创机电设备有限公司自主研制的鸿田4HS-2型花生收获机、黑山县建国农机机械有限公司研制的建国牌2H-1型花生收获机、山东嘉润重工机械有限公司研制的供应链条式花生收获机、农业农村部南京农业机械化研究所研制的升运链式花生收获机,都具有整齐铺放功能,如图5所示,并在山东、河南、河北、安徽、东北三省等花生主产区获得了广泛应用[42,53-54]。该类型收获机相比于花生挖掘收获机能有效地晾晒花生,但是后续还是需要人工或者机器进行翻晒。

图5 花生条铺收获机

Fig.5 Peanut strip laying harvester

2.1.4 花生挖掘翻秧收获机

花生挖掘翻秧收获机主要由限深辊、V型挖掘铲、导秧杆条、机架、回环输送链、耙齿、翻秧辊、翻秧杆、变速箱总成、收拢板和后轮等组成,可以一次性完成花生的挖掘收获、泥土分离、秧果输送、翻秧和铺放等作业。花生挖掘翻秧收获机作业时,通过拖拉机带动,挖掘铲先破垄挖掘,并经过回环输送链进行泥土分离,最后经过翻秧辊和翻秧杆进行翻秧铺放在田间。作业时,挖掘铲将花生秧主根铲断,随着机具的前进,花生秧沿着导秧杆向后运动,由带齿输送杆托住向后输送,花生秧在导秧杆和输送杆上一直保持顶部朝上、根部朝下的状态,花生秧继续向后输送至翻秧辊上,在翻秧辊旋转作用下,交接给翻秧杆,在翻秧杆和翻秧辊共同作用下,一对挖掘铲作业幅宽内的左右两行花生相互支撑、配合,实现了根部朝上的状态[55],如图6所示。

图6 花生挖掘翻秧收获机结构图

Fig.6 Structure diagram of peanut digger-inverter

1.限深辊 2.V型挖掘铲 3.导秧杆条 4.后轮 5.翻秧辊 6.收拢板 7.翻秧杆 8.耙齿 9.回环输送链 10.机架 11.变速箱总成

结合中国主产区普遍种植直立型花生品种,一般具有株型直立紧凑、分枝少、主茎较高等特点,在参考借鉴美国收获技术基础上,中国的一些企业和单位也研制了具有翻秧功能的花生挖掘收获机,如新疆农垦科学院机械装备研究所[24,56]、正阳县创鑫机械有限公司[57]、河南实丰机械制造有限公司[58]、新疆农业大学[59]、沈阳农业大学[60]、河南理工大学[61]等,但由于其结构参数、运动参数及组配参数等还未能针对中国直立型品种收获特性开展系统优化,其作业质量还不理想,尚未得到大面积应用,主要机型如图7所示。

图7 花生挖掘翻秧收获机

Fig.7 Peanut digging and transplanting harvester

由于大多数是直立型花生,在收获过程中不能相互托扶,因此,在后期的输送过程中翻秧效果差。为了荚果快速晾晒干燥,且有效减少阴雨天气花生荚果贴地发霉,今后应结合花生两段式收获模式,研制出适用于直立型花生的挖掘翻秧收获装备。

2.2 花生联合收获机

花生联合收获机可一次性完成花生的松土、拔株、清土、夹持输送、摘果、清选、集果和秧蔓处理等收获作业[62]。目前,市场上流通的花生联合收获机主要有全喂入式和半喂入式花生联合收获机,总体结构基本相同,主要区别在于花生摘果装置,前者采用半喂入方式摘果,其摘果装置由一对转向相反、摘果刮板差相的摘果辊组成,即差相摘果;后者采用全喂入花生摘果方式摘果,主要靠单滚筒轴流全喂入摘果装置摘果[11]。

2.2.1 花生摘果装置

花生联合收获机型式区别在于花生的摘果装置不同,主要由摘果滚筒及滚筒上的摘果元件组成,大多靠冲击、摩擦、蓖梳等原理进行花生荚果的摘取[63]。花生摘果装置的分类方式很多,按喂入方式可分为全喂入式和半喂入式摘果装置,按运动方向可分为切流式、轴流式和联合式摘果装置,按滚筒数目可分为单滚筒和多滚筒摘果装置,按滚筒外缘形状可分为圆柱滚筒和圆锥滚筒摘果装置,按元件形式可分为弓齿式、钉齿式和板齿式摘果装置,按摘果元件的制成材料可分为刚性元件摘果装置和弹性元件摘果装置[63-64]。具体分类、特点和典型机具如表3所示。

表3 花生摘果装置分类

Tab.3 Classification of peanut harvesting devices

分类方式类型特点典型机具喂入方式半喂入半喂入式摘果装置适用于鲜果摘果,在联合收获机上较多采用4HQL2型花生联合收获机[65]全喂入全喂入式摘果装置适用于干果摘果,在捡拾收获机上较多采用4HLB4型花生联合收获机[66]切流式切流式摘果装置中,花生秧果的运动方向与切流式滚筒切线方向一致,秧果破碎程度较低,完整性好,清选负担减轻;滚筒母线方向均可设置喂入口,对喂入量适应性强4HLJ8型花生联合收获机[63]运动方向轴流式轴流式摘果装置对干果适应度较好,容易摘果。但果、秧破碎较多,能量消耗大,分离效果较差;对喂入量适应性差,喂入量突然变大或秧果较湿时,易造成滚筒堵塞4HQL2型花生联合收获机[67]联合式联合式摘果装置中,花生秧果先后进入两个滚筒,摘果更为干净,完整性好,不易损伤荚果,不容易堵塞,减轻了清选的负担4LZ1.5型自走式收获机[63]滚筒数目单滚筒单滚筒摘果装置只进行一次摘果作业,花生秧果在滚筒内脱粒时间短,易产生摘果不干净的问题;适用于含水率低的花生摘果4HB2A型花生联合收获机[68]多滚筒多滚筒摘果装置中,滚筒转速较低,且与秧果充分接触;摘果作业较柔和,花生荚果不易破损、摘净率高。多滚筒装置对喂入量的适应性好,即使在大喂入量下,也能达到较好的脱粒分离效果4HZ2型自走式花生联合收获机[69]滚筒外缘圆柱滚筒圆柱滚筒摘果装置作业速度快、破碎率低,对干湿果都有较好的适应性4HQL2花生联合收获机[31]形状圆锥滚筒圆锥形滚筒摘果装置较圆柱滚筒摘果装置体积大,从入口到出口直径逐渐增大,适用于湿摘作业,但摘净率偏低,且易堵塞4HBL2花生联合收获机[70]弓齿式弓齿摘果装置对荚果施加拉力,可减少花生荚果的带柄率4HJL2型花生联合收获机[71]元件形式钉齿式钉齿式摘果装置的摘果元件制造工艺简单、摘果较为干净,但存在荚果破碎率高、能耗高、易堵塞等问题4HLZ130型花生联合收获机[72]板齿式板齿式摘果装置的叶片外缘为主要工作区域,叶片的打击力较大,造成荚果破碎严重4HBL4型花生联合收获机[42]摘果元件材料刚性元件刚性元件的摘果装置中,摘果元件多由低碳钢制成,硬度较高,易造成荚果破损;耐磨性较差,易掉齿或弯齿4HJL1800型花生联合收获机[73]弹性元件弹性材料制成的摘果元件为弹齿,摘果柔和,荚果不易破碎半喂入式花生收获机[74]

2.2.2 半喂入式花生联合收获机

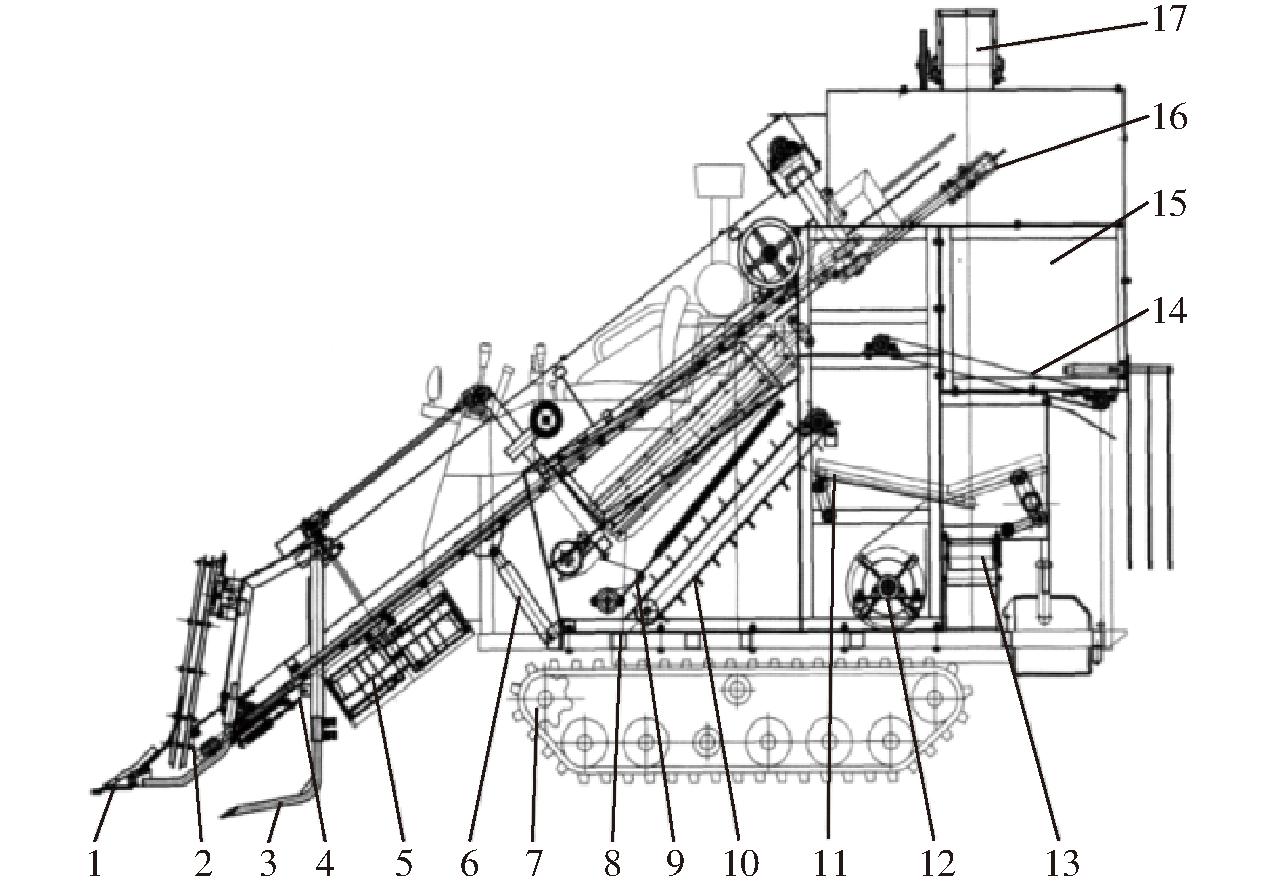

半喂入式联合收获机主要由底盘、传动系统、分禾装置、扶禾装置、挖掘装置、夹持输送装置、清土装置、摘果系统、清选系统和集果系统组成,如图8所示[74]。作业时,分禾、扶禾装置将作业幅宽内的花生植株与两侧分开并扶起,同时挖掘铲将花生主根铲断并松土,随后植株进入输送链,被拔起并夹持向上(后)输送,在夹持输送前段底部设有拍土装置,去除根系带起的泥土。秧蔓输送到摘果段时,夹持输送链下部安装的摘果装置将荚果从植株上摘下,随后荚果落入刮板输送带,并被升运至振动清选筛上,在振动筛和下吹风机的双重作用下将茎叶和泥土等杂物分离并排出机外。分选出的花生荚果通过横向输送带送入垂直提升机构,升送至集果箱。脱荚后的花生秧蔓经抛送链、输送带而被排至田间[75]。

图8 半喂入式花生联合收获机

Fig.8 Half-feeding peanut combine harvester

1.分禾器 2.扶禾器 3.挖掘铲 4.拔禾输送链 5.清土器 6.液压升降缸 7.橡胶履带底盘 8.摘果辊 9.弹性挡帘 10.刮板输送带 11.清选筛 12.风机 13.横向输送带 14.秧蔓输送带 15.主机架 16.秧蔓抛送链 17.垂直提升机构

胡志超团队研制的4BHL-2型半喂入两行花生联合收获机和4HLB-4型花生联合收获机,针对4BHL-2型半喂入两行花生联合收获机的起秧装置与清土装置进行了系统研究与实验,使该机器得到快速推广应用[76-79];针对4HLB-4型半喂入四行花生联合收获机,运用电子传感器技术、液压传动技术和微处理器控制技术设计了一套自动限深系统[70]。胡文泽团队研制的4HBL-2C型花生联合收获机,对4HBL-2B型花生联合收获机进行了优化和提升[80]。青岛弘盛公司生产的4HB-2A型花生联合收获机,采用摘果辊尾部秸秆防缠绕装置,能有效切断缠绕秸秆,防止堵塞[68]。山东五征集团有限公司生产的4HBLZ-2智能型半喂入花生联合收获机,应用了液压驱动履带自走式底盘、收获系统液压控制技术、北斗导航系统、产量检测技术、仿形技术、工况监测与反馈控制技术,以及综合调度平台技术[81]。山东大启机械有限公司生产的4HD-2型花生联合收获机,提高了在潮湿松软土地作业的适应性[82]。岳丹松团队研制的4HL-6型三垄六行智能花生联合收获机,应用了信息感知和智能化调控技术,填补了中国三垄六行半喂入式花生联合收获机的空白[83]。姚东伟团队研制的4ZHL-140型自走式花生联合收获机,提出了双层百叶式和网状振动筛、两级伸缩齿滚抖土装置等技术[84]。半喂入花生联合收获机的作业性能如表4所示,实物图如图9所示。

表4 半喂入式花生联合收获机性能对比

Tab.4 Performance comparison of semi-feed peanut combine harvesters

型号总损失率/%摘果破碎率/%果荚含杂率/%组成4BHL2型半喂入两行花生联合收获机2.30.451底盘、传动系统和分禾装置、扶禾装置、挖掘装置、夹持输送装置、清土装置、摘果系统、清选系统、集果系统等作业组件[79]4HLB4型花生联合收获机0.712.41主框架、支撑管、弹指、滑土板、逐稿板、偏心轮、驱振摆杆、摇杆等[71]4HBL2C型花生联合收获机1.81.23.4扶禾器、挖掘铲、夹持输送装置、清土装置、摘果装置、清选装置、驾驶室、底盘、行走系统、风机、升运装置和集果箱等[80]4HB2A型花生联合收获机<3<1<5底盘行走系统、动力系统、驾驶台、挖拔输送系统、摘果系统、清选系统、籽粒提升器、果仓、液压操作系统、链传动装置、胶带传动装置等[70]4HBLZ2智能型花生联合收获机2.81.34.1行驶系统、收获系统、智能控制系统及动力总成等[81]4HD2型花生联合收获机2.81.83.6收获装置、液压装置、机架、履带行走装置、变速箱、果箱、风机、果粒清选输送器、发动机、动力传动装置及操纵机构等[82]4HL6智能型花生联合收获机0.90.83.5多垄参数调控装置、扶秧挖掘装置、夹持输送装置、抖土装置、多垄汇集装置、摘果装置、风筛清选装置、果实输送及集果装置等[83]4ZHL140型自走式花生联合收获机2.010.874.46机架总成、分秧器、抓秧器、拔秧输送链、液压装置、摘果机构、侧式输送器、横向输送器、秧草输送器、秧草抛送器、秧果升运槽和集果箱等[84]

图9 半喂入式花生联合收获机实物图

Fig.9 Semi-feed peanut combine harvesters

2.2.3 全喂入式花生联合收获机

全喂入联合收获机主要分为4HQL-2型花生联合收获机和全喂入式花生捡拾联合收获机。

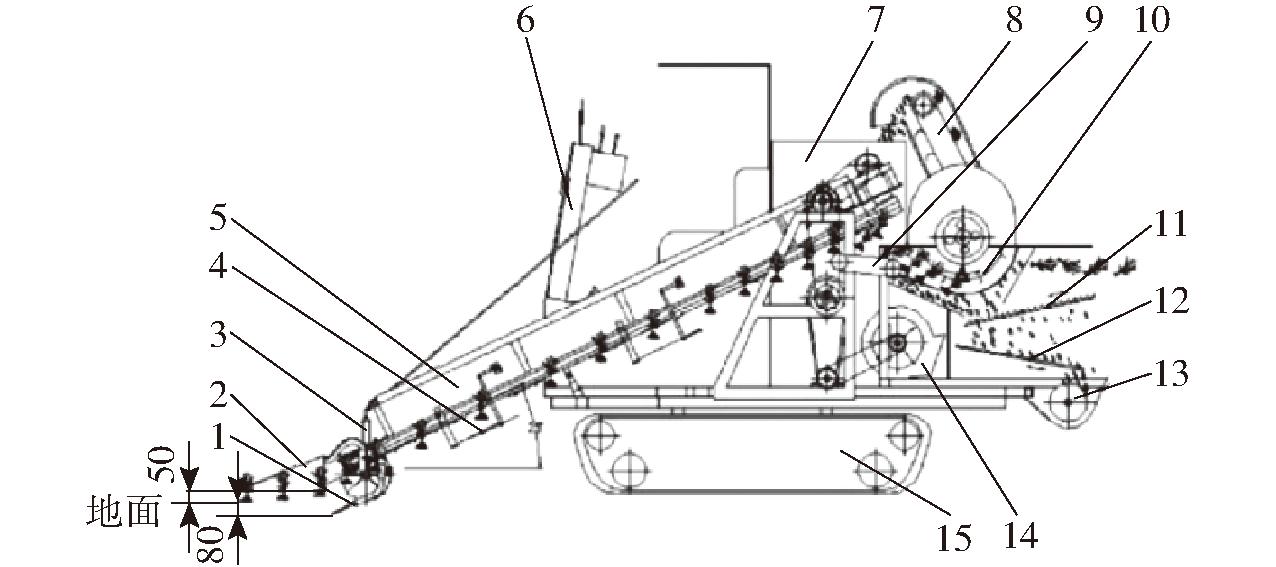

4HQL-2型花生联合收获机主要由底盘、传动系统、扶禾装置、拨禾装置、挖掘装置、夹持输送装置、拍土装置、摘果系统、清选系统、集果系统组成[85],如图10所示。由于花生摘果时花生秧蔓没有晾晒,含水率较大导致损失率没有达到国家标准,但是为中国的全喂入花生联合收获机提供了技术借鉴。

图10 4HQL-2型花生联合收获机结构简图

Fig.10 Structural sketch of 4HQL-2 peanut combine harvester

1.挖掘铲 2.扶禾器 3.限深装置 4.拍土装置 5.夹持输送装置 6.驾驶室 7.集果箱 8.荚果升运器 9.辅助喂入机构 10.摘果滚筒 11.逐稿器 12.振动筛 13.横向输送器 14.风机 15.底盘

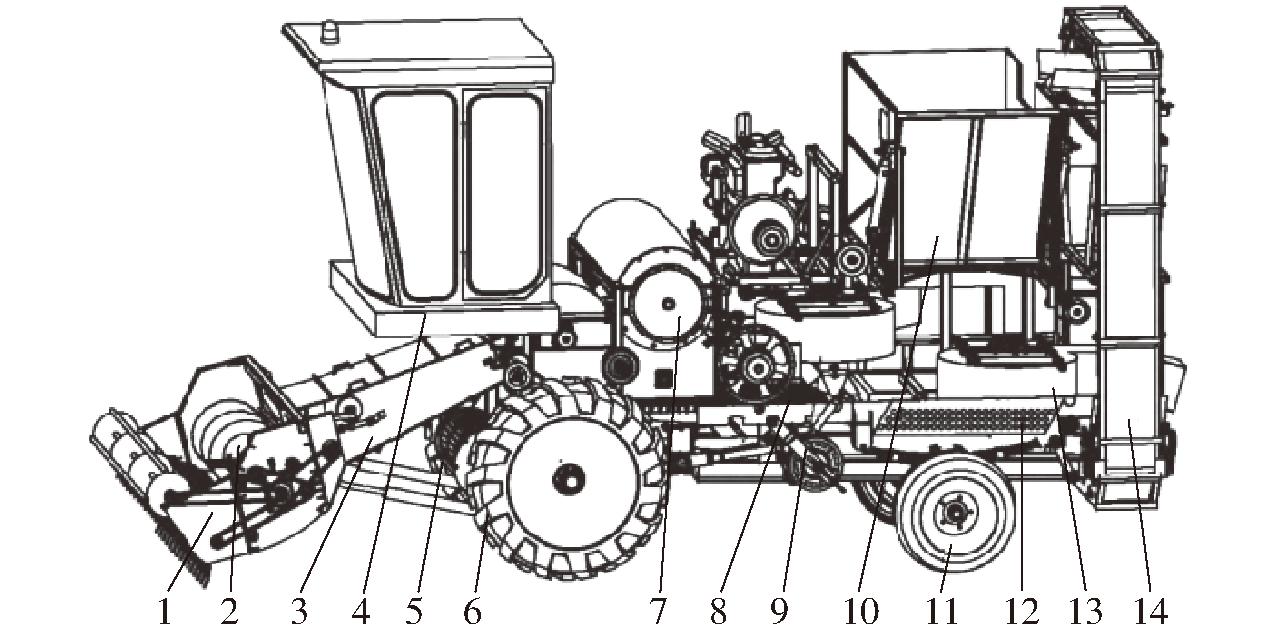

全喂入式花生捡拾联合收获机主要由捡拾台、多级摘果滚筒、料仓、气力输送机构、分离抛草滚筒、底盘系统和清选机构等组成[86],如图11所示。作业时,花生秧果在旋转捡拾弹齿的带动并与压秧杆的相互作用下沿着滑秧板进入到螺旋输送器,在螺旋输送器的旋转聚拢作用下,花生秧果被聚集到与输送装置对接的中间部分,并在输送槽中输送链耙回转运动的带动下经输送链耙与输送槽底板之间的空间进入到后续摘果部件,同时通过液压缸调节捡拾台距地表的高度,从而调节捡拾弹齿的离地间隙[87]。

图11 全喂入式花生捡拾联合收获机结构简图

Fig.11 Structural sketch of full-feeding peanut picker combine harvester

1.捡拾机构 2.螺旋输送器 3.输送槽 4.驾驶室 5.横流风机 6.驱动轮 7.摘果装置 8.上筛 9.主离心风机 10.集果箱 11.后轮 12.下筛 13.副离心风机 14.提升装置

全喂入式花生捡拾联合收获机研制单位有农业农村部南京农业机械化研究所[88]、青岛农业大学[89]、沈阳农业大学[90]、山东理工大学[91]和潍柴雷沃重工股份有限公司[92]等。其中,农业农村部南京农业机械化研究所和青岛农业大学研制机具结构对比如表5所示,作业指标对比如表6所示。

表5 全喂入式花生捡拾联合收获机主要机型

Tab.5 Main models of fully fed peanut picking and harvesting machines

研究单位型号实物图机构名称机构结构图机构构成农业农村部南京农业机械化研究所4HJL2.0型捡拾装置机架、凸轮盘、弹齿、传动轴、弧形罩壳、轴承、法兰盘、链轮[93]捡拾输送装置压秧杆、捡拾弹齿、滑秧板、螺旋输送器凹板、螺旋输送器、挂接导向耳板、液压缸、输送链耙、输送槽底板、输送链、输送装置主动链轮、输送装置从动链轮、防缠绕限制板、输送槽盖板[94]清选机构杆筛、多阶弹性筛、抖草轮、后筛、档帘、驱振带轮、偏心套、驱振摆臂、主风机、摆臂、副风机[95-96]青岛农业大学4HJL4型捡拾装置捡拾运动轨道、花生秧果引导器、捡拾弹齿、带立式座轴承、弹齿护板[89]捡拾输送装置螺旋输送器、捡拾台底板网筛、从动轮、靶齿、传动链、升运器盖板、主动轮、升运器底板[97]清选机构风机、出料口、聚风装置、抛料板、滚筛体、安装支架、驱动装置[98]

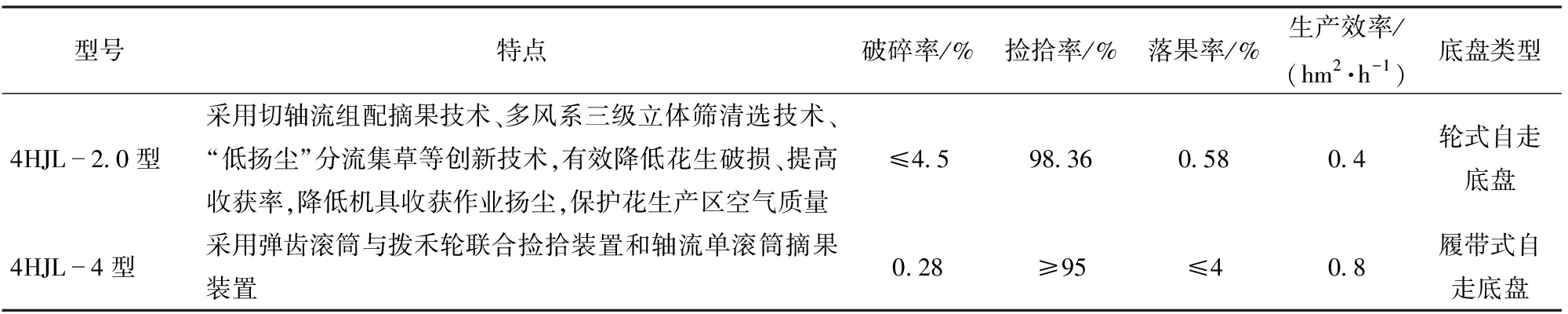

表6 全喂入式花生捡拾联合收获机技术特点与性能指标

Tab.6 Technical features and performance indicators of fully fed peanut picking and harvesting machine

型号特点破碎率/%捡拾率/%落果率/%生产效率/(hm2·h-1)底盘类型4HJL2.0型采用切轴流组配摘果技术、多风系三级立体筛清选技术、“低扬尘”分流集草等创新技术,有效降低花生破损、提高收获率,降低机具收获作业扬尘,保护花生产区空气质量≤4.598.360.580.4轮式自走底盘4HJL4型采用弹齿滚筒与拨禾轮联合捡拾装置和轴流单滚筒摘果装置0.28≥95≤40.8履带式自走底盘

3 国外花生机械化收获机研究现状

全球花生种植主要集中在亚洲、非洲、南美洲等一些国家,美国的花生机械化水平处于世界领先地位,其机械化程度高,集成度高,研究成熟[35]。德国、英国、法国、意大利、瑞士、波兰、匈牙利和挪威等欧州国家也相继实现了花生生产机械化,其产品种类多样化,产品类型分为联合收获机械和分段收获机械[99]。而亚洲的花生生产大国,如印度、印度尼西亚等国花生收获化机械化程度较低、技术落后,主要靠引进、借鉴国外花生机械化收获技术,远落后于中国花生收获机械化程度[18]。

3.1 美国花生机械化收获装备

目前,美国已经形成了稳定的两段式收获作业模式,主要有两种形式:花生挖掘翻秧收获机挖掘收获-花生联合收获机捡拾收获;花生挖掘收获机收获-花生条铺处理机翻晒-花生联合收获机捡拾收获。因此,美国的花生收获机主要有花生挖掘(翻秧)收获机、花生翻晒机和花生捡拾联合收获机[100-103]。

3.1.1 花生挖掘(翻秧)收获机

美国直立和半直立型的花生种植规模很小,该株型分枝少、质心高,铲链式起收机收获该型植株时无法形成荚果朝上的条铺,目前仅有Pearman Corporation (PEARMAN)公司针对此类花生发明生产了一种铲夹式花生起收机,可实现2、4、6、8行花生收获[104-105],收获后需要花生翻晒机再次翻晒。

花生挖掘翻秧收获机是带有翻转轮和曲线型翻秧杆,能实现花生植株荚果朝上、有序翻转放铺的花生挖掘收获机。由于美国80%以上的花生品种是匍匐和半匍匐,植株分枝多,枝干旺盛,豆荚水平分布大,质心低,研制的带转动轮和曲线移栽杆的花生收获机,可实现花生植株豆荚朝上的有序转动和收获。美国主要有Armadas Industries (AMADAS)[106]、Kelley Manufacturing Company (KMC)[107]和Colombo North America Inc. (COLOMBO)[108]3个以农业机械为主的机械制造公司,生产了均具有花生秧翻转功能的花生收获机,并且翻秧机构结构形式均类似,均可以实现2、4、6、8行花生收获,其中KMC也可以实现12行收获。但是,每个公司生产的机器特点不同,PEARMAN、AMADAS、KMC和COLOMBO生产的花生挖掘(翻秧)收获机2022年更新换代后机器技术特点如表7所示[105-109]。美国的花生挖掘(翻秧)收获机已经在世界范围内大量应用,但是除了PEARMAN公司生产的夹持式花生收获机外,其余的机型不适用于中国的直立型花生[57]。

表7 花生挖掘(翻秧)收获机结构与2022年产品技术特点

Tab.7 Structure of peanut digging (tilling) harvester and product technology features in 2022

生产企业PEARMANAMADASKMCCOLOMBO型式夹持式输送链式输送链式输送链式机器结构技术特点用平行挖掘链来抓住顶部的花生藤蔓;轻柔的拉动动作有助于减少挖掘损失;使用倒置杆引导花生藤以产生各种堆垛配置创新的带式和棒式输送机;全液压驱动系统消除了PTO传动系统;比较长和平坦的回环输送链;不同的输送杆条和输送辊组合刀具可调,适应任意行距;导秧杆可调,适应多种花生秧蔓(数量);使用双压载装置,保证车轮两端平衡;可调输送链的张力与地面的角度;刀刃可调,对地面有任意的攻角偏置的中间平台允许物料在每个平台之间流动,从而减少停机时间;实心橡胶,高度调节轮减少轮胎损坏的停机时间;星轮组件上的每个星形由6个多边形部分组成,可以轻松快速地更换

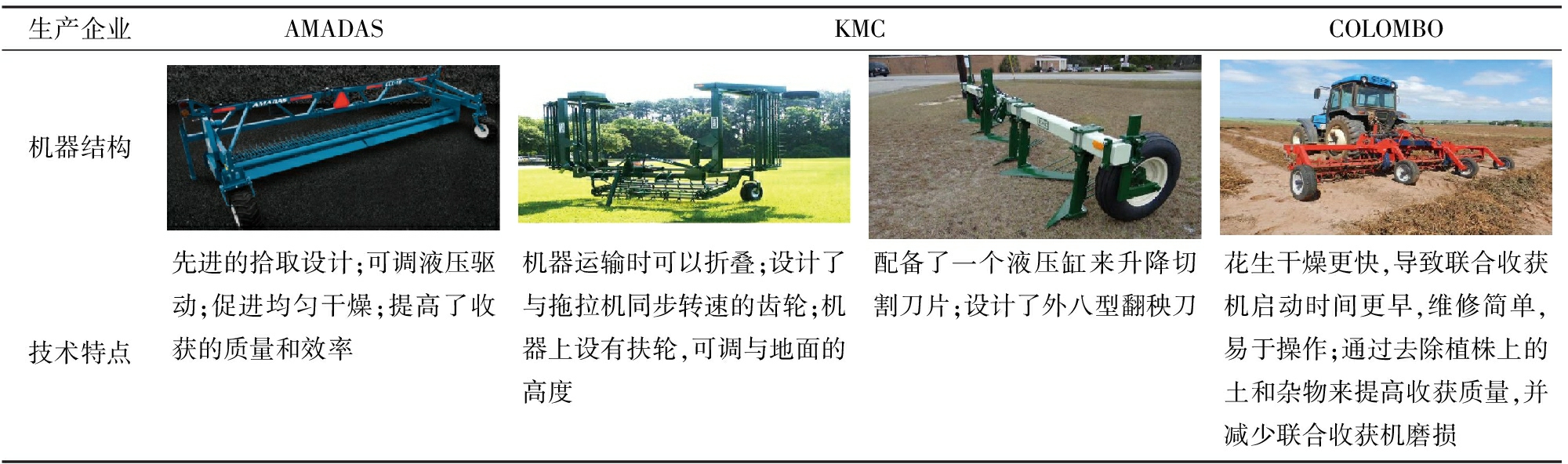

3.1.2 花生翻晒装备

夹持链式花生收获机作业后,晾晒期间花生荚果会与地面长时间接触,容易导致花生荚果霉变。此外,美国主要以匍匐型花生种植为主,秧蔓茂盛,即使应用花生挖掘翻秧收获机作业后,大量秧蔓与地面接触导致花生晾晒不通风,致使花生在捡拾联合收获中的作业质量较差。因此,AMADAS、KMC和COLOMBO 3家企业针对上述问题研究出不同类型的花生翻晒机,除了KMC设计了一款铲式翻晒机外,其余的机器结构类似,但是都与花生挖掘(翻秧)收获机的作业行距和行数配套,2022年更新换代的机器技术特点如表8所示[105-108]。

表8 花生翻晒装备2022年产品技术特点

Tab.8 Technical features of peanut drying equipment in 2022

生产企业AMADASKMCCOLOMBO机器结构技术特点先进的拾取设计;可调液压驱动;促进均匀干燥;提高了收获的质量和效率机器运输时可以折叠;设计了与拖拉机同步转速的齿轮;机器上设有扶轮,可调与地面的高度配备了一个液压缸来升降切割刀片;设计了外八型翻秧刀花生干燥更快,导致联合收获机启动时间更早,维修简单,易于操作;通过去除植株上的土和杂物来提高收获质量,并减少联合收获机磨损

3.1.3 花生捡拾联合收获机

美国设计的联合收获机多数采用轮式拖拉机底盘和液压驱动,并以牵引全喂入式为主[110-111]。将牵引架与拖拉机相连,由拖拉机提供所有的动力,工作时由弹齿滚筒捡拾器将条铺田间的花生秧蔓拾起轻柔送入螺旋器中,通过喂入螺旋器将花生秧蔓送入摘果部件中,通过摘果部件后花生秧、果分离,花生秧落到逐稿器辊上送至机器后方,然后打碎后落到田间,荚果、碎秧蔓和杂质落到碟式分离器上,在清选风机的作用下,碎秧蔓和杂质被吹出机外,花生荚果由螺旋输送器送至集果箱,集果箱达到一定容积后进行倾卸排料[69,112-113]。主要由AMADAS、KMC和COLOMBO 3家企业生产加工,捡拾收获机与花生挖掘(翻秧)收获机的作业行距和行数配套,只适用于大田作业,不适于中国。2022年生产的机器与该机器技术特点如表9所示[105-108]。

表9 花生捡拾联合收获机2022年产品技术特点

Tab.9 Product and technical characteristics of peanut picking combine harvester in 2022

生产企业AMADASKMCCOLOMBO型号9990自走式花生联合收获机AR2200/2120牵引式花生联合收获机3384/3386联合收获机6行双轴联合收获机机器结构技术特点与上一代联合收获机相比,收获能力提高25%;加快了30%的卸载周期;新的电气结构;新的残留物管理系统;新一代磁盘分离器驱动器;改善浮选,减少压实更小的转弯半径,更好的掉头能见度;配备了重型弹簧齿,创造了高容量脱粒能力,无需转子调整;新型单链圆盘分离器驱动器;新的6 行“无凸轮”捡拾器,单液压马达;新的3.85t OCS料斗,卸载速度快25%监视器调节拾取头的液压流量与机器行驶速度;花生秧蔓不能太绿,否则分离会缓慢而困难;花生的水分含量过高或过低,则可能会增加损伤薄型拾取头和双进料螺旋钻确保平稳流入转子,头部由带换向的液压变速驱动;利用转子的离心力将花生从葡萄藤上拉到摇床盘上,而不是用弹簧齿联合收获机切碎;在清洁系统中,当杂物到达摇床盘的后部时,两个高容量真空风扇轻轻地将杂物从较重的花生顶部提起;斗式提升机系统消除了传统联合收获机中LSK增加的区域

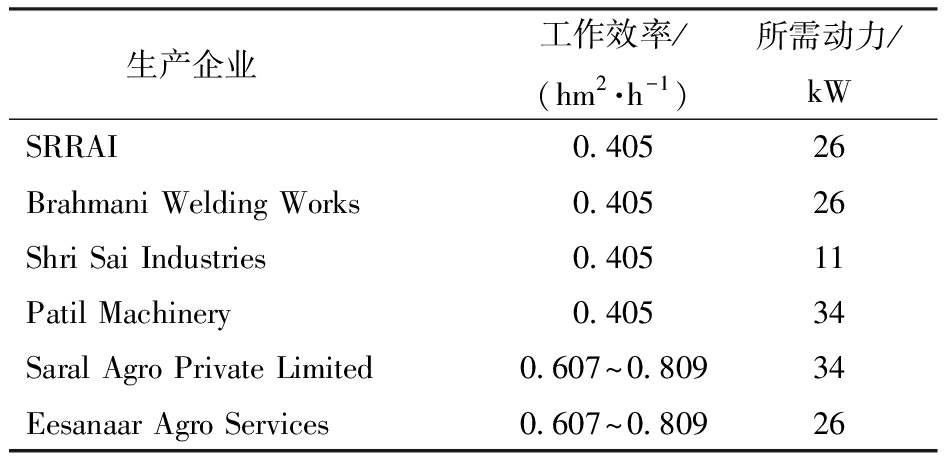

3.2 印度花生收获装备

印度作为世界上花生种植面积第一大国,花生机械化水平明显低于中国,但其在简化结构配置、降低产品成本上值得我们研究与学习。目前,花生收获机械主要采用花生挖掘收获机,主要区别在于所用的挖掘铲和输送链不同,主要有Shree Rajaram Agro Industries Private Limited (SRRAI)、Brahmani Welding Works、Shri Sai Industries、Patil Machinery、Saral Agro Private Limited和Eesanaar Agro Services等6家农业机械为主的机械制造公司进行研制和生产,它们的特点是所需动力较小,主要机型和特点如表10所示[114-117],实物图如图12所示。

表10 印度花生收获机性能参数

Tab.10 Performance characteristics of peanut harvesting machine in India

生产企业工作效率/(hm2·h-1)所需动力/kWSRRAI0.40526Brahmani Welding Works0.40526Shri Sai Industries0.40511Patil Machinery0.40534Saral Agro Private Limited0.607~0.80934Eesanaar Agro Services0.607~0.80926

图12 印度生产的花生收获机

Fig.12 Peanut harvesting machine in India

4 国内外花生机械化收获装备技术特点对比

(1)中国花生收获机械化近10年来在需求拉动、政策引导、创新驱动等多重因素作用下,取得了较快发展,2021花生机械化收获已经进入中级水平,不仅为中国花生产业发展提供了有效支撑,也为其它发展中国家如何加快花生机械化收获发展提供了有效借鉴,但中国花生收获机械化水平和美国相比仍有较大差距。

(2)花生机械化收获装备差异大。受地形地貌和花生品种等影响,美国花生机械化收获以大型装备为主,工作效率和自动化程度高,而印度等花生生产大国还是以花生挖掘收获为主。目前,中国主要以小型为主,在成熟的两段式作业模式下已经大面积推广应用;同时,花生联合收获装备已经在特定区域推广应用,但是关键性技术还有创新和提升的空间。此外,美国等发达国家的装备不适用于中国直立型花生收获。

(3)花生机械化收获装备的通用性差。美国等发达国家以大型农场种植为主,种植模式规范,研制的设备都适用于2、4、6、8行花生机械化收获。而中国的花生种植没有形成统一的种植模式,致使研制的装备作业幅宽不统一,通用性较差。

(4)机械化收获技术模式不同。美国花生种植的区域优化及农艺规范的标准化程度已相当高,因此其花生机械化收获基本是采用两段式收获技术模式;而中国因花生种植区域广泛,土壤类型、种植农艺及收获期气象条件等均复杂多样,因此中国花生机械化收获在未来相当长时期内仍将呈多元化并存发展趋势。

(5)评价指标有所不同。美国花生鲜食和烘烤占比很低,因此对花生机械化收获的裂荚率要求不严,中国因花生鲜食和烘烤占比已达30%,因此对裂荚率要求较高,花生收获机械技术规范要求小于等于2%。同时因为美国规模化种植程度很好,因此其对作业效率要求较高,花生收获机生产率高达3.3 hm2/h。

5 存在技术问题和发展展望

5.1 存在问题

(1)中国花生收获机械难以规模化和标准化。中国花生收获机械研制单位只能针对某一省或者某一品种进行设计,致使花生收获机械难以形成规模化;同时,中国花生机械生产企业都是以小型企业为主,致使花生机械生产难以形成标准化。

(2)中国花生收获机械农机农艺融合性差。农机农艺的匹配程度影响了花生收获机械作业质量,由于中国花生种植分布广,花生品种多,种植模式不一等原因,也制约了花生机械化收获技术的有效应用。

(3)中国花生收获机械信息化和智能化技术水平较低。中国花生收获机械起步于20世纪60年,经过60多年的发展,虽然在分段收获作业模式下研制了成熟的产品,但是整体水平还是处于中级机械化水平,主要是因为信息化和智能化技术应用较少,技术储备处于萌发阶段。

5.2 发展展望

(1)中国花生收获机械呈区域化发展。中国的花生分布广泛,品种繁多,收获的时节和地理环境都有很大的差异,因此针对各个区域应研制出适应的花生收获机械。比如,东北地区在条铺机的基础上,研制大型花生捡拾联合收获机,河南和山东等地区应用大型花生收获机,黄淮海等地区应研制出具有翻秧功能的花生收获机,南方丘陵等地应研制半喂入花生联合收获机。

(2)中国花生收获机械将进入农机农艺中高级融合阶段。农机农艺融合是花生机械化率提高的一个关键因素,针对中国的花生现状,应该在3种花生收获作业模式下开发花生收获机,当然,对于特殊地理环境,还应该提倡农艺适应于农机,如品种的植株性状、荚果与仁果的抗破损性,种植的垄行距等均要适宜于机械化收获,不能只采用农机适应于农艺。

(3)中国花生收获机械呈智能化和信息化发展。在花生机械化机具上,信息化和智能化处于萌发阶段,因此,花生机械化研制团队应在机械开发的同时储备和应用信息化和智能化技术。例如:在花生挖掘翻秧收获机上研制出翻秧效果识别和反馈系统;在花生捡拾联合收获机上应用测产和含杂率监测技术,同时应用花生捡拾台距离地面高度的自适应调节技术;针对花生半喂入联合收获机应研制出自动对行和自动限深技术。目前较为成熟的自动导航技术可以应用于拖拉机上,用来带动牵引式和悬挂式花生挖掘收获机作业。

[1] WANG Shenying, HU Zhichao, YAO Lijun, et al. Simulation and parameter optimisation of pick up device for full-feed peanut combine harvester[J].Computers and Electronics in Agriculture, 2022,192:106602.

[2] ZHAO Xiaoshun, RAN Wenjing, HAO Jianjun, et al. Design and experiment of the double-seed hole seeding precision seed metering device for peanuts[J].International Journal of Agricultural and Biological Engineering, 2022,15(3):107-114.

[3] WANG Shenying, HU Zhichao, CHEN Youqing, et al. Integration of agricultural machinery and agronomy for mechanised peanut production using the vine for animal feed[J]. Biosystems Engineering, 2022,219:135-152.

[4] CHEN Mingdong, ZHAI Xinting, ZHANG Huan, et al. Study on control strategy of the vine clamping conveying systemic the peanut combine harvester[J].Computers and Electronics in Agriculture, 2020,178:105744.

[5] HE Sunan, CHEN Yun, WANG Xiang, et al. Carbon and nitrogen footprints accounting of peanut and peanut oil production in China[J].Journal of Cleaner Production, 2021,291:125964.

[6] 陈中玉.弯齿螺杆滚筒式轴流花生摘果装置试验研究[D].沈阳:沈阳农业大学,2017.

CHEN Zhongyu. Experimental study on axial-flow peanut picking device with bending-tooth screw roller[D].Shenyang: Shenyang Agricultural University, 2017.(in Chinese)

[7] FLETCHER S, SHI Zhaolin. Chapter 10—an overview of world peanut markets[M]∥STALKER H T F, WILSON R. Peanuts. AOCS Press, 2016: 267.

[8] 宁世祥.中国典型产区花生收获机械化及影响因素分析[D].沈阳:沈阳农业大学,2018.

NING Shixiang. Mechanization of peanut harvest and its influence factors in the typical production areas of China [D].Shenyang: Shenyang Agricultural University, 2018.(in Chinese)

[9] USDA:Foreing agricultural service. Production, supply and distribution online [DB/OL]. (2022-12-30)[2023-06-28]. http:∥apps. fas.usda.g-ov / psdonline/psdQuery.aspx.

[10] United Nations Food and Agriculture Organization. Database: Peanut (FAO)[EB/OL]. (2021-12-30)[2023-06-28]. http:∥faostat3.fao.org/download /Q/QC/E.

[11] 陈中玉,高连兴,CHEN Charles,等.中美花生收获机械化技术现状与发展分析[J].农业机械学报,2017,48(4):1-21.

CHEN Zhongyu, GAO Lianxing, CHEN Charles, et al. Analysis on the status quo and development of peanut harvest mechanization technology in China and the United States[J].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(4): 1-21.(in Chinese)

[12] 中华人民共和国农业农村部. 数据:花生机械化率 [EB/OL]. (2021-12-30)[2023-06-28]. http:∥zdscxx.moa.gov.cn:8080/ nyb/pc/search.jsp.

[13] 关萌,赵宝权,高连兴.花生收获机械的类型及特点[J].农业科技与装备,2013(10):34-36,39.

GUAN Meng, ZHAO Baoquan, GAO Lianxing. Categories and characteristics of peanut harvesting machinery[J].Agricultural Science &Technology and Equipment, 2013(10):34-36,39.(in Chinese)

[14] 高连兴,刘维维,王得伟,等.典型花生收获工艺流程及相关机械术语研究[J].花生学报,2014,43(3):26-30.

GAO Lianxing, LIU Weiwei, WANG Dewei, et al. Typical technological processes and machine concepts of peanut harvesting in China[J].Journal of Peanut Science, 2014, 43(3): 26-30.(in Chinese)

[15] 杨然兵.4HQL-2型花生联合收获机主要装置的设计与试验研究[D].沈阳:沈阳农业大学,2009.

YANG Ranbing. Study on design principle and tests for main parts of 4HQL-2 peanut combine[D].Shenyang: Shenyang Agricultural University,2009.(in Chinese)

[16] 尚书旗.摆动式花生收获装置的设计原理与试验研究[D].沈阳:沈阳农业大学,2005.

SHANG Shuqi. Study on design principle and testing for swing type peanut harvesting installation[D].Shenyang: Shenyang Agricultural University,2005.(in Chinese)

[17] 陈有庆,王海鸥,彭宝良,等.中国花生主产区种植模式概况[J].中国农机化,2011,32(6):66-69.

CHEN Youqing, WANG Haiou, PENG Baoliang, et al. Overview of planting patterns in major peanut producing areas in my country [J].Journal of Chinese Agricultural Mechanization, 2011,32(6):66-69.(in Chinese)

[18] 胡志超.半喂入花生联合收获机关键技术研究[D].南京:南京农业大学,2011.

HU Zhichao. Study on key technologies of half-feed peanut combine harvester[D].Nanjing: Nanjing Agricultural University,2011.(in Chinese)

[19] 顾峰玮,胡志超,彭宝良,等.国内花生种植概况与生产机械化发展对策[J].中国农机化,2010,31(3):7-10.

GU Fengwei, HU Zhichao, PENG Baoliang, et al. Overview of domestic peanut planting and development strategies for production mechanization [J].Journal of Chinese Agricultural Mechanization, 2010,31(3):7-10.(in Chinese)

[20] 贾珍珍.花生机械化收获模式及机具研究[J].农业科技与装备,2020(6):23-24,27.

JIA Zhenzhen. Study on mechanized harvesting patterns and machinery of peanut[J].Agricultural Science &Technology and Equipment, 2020(6):23-24,27.(in Chinese)

[21] 许涛.弹齿式花生捡拾装置设计及试验研究[D].沈阳:沈阳农业大学,2016.

XU Tao. Design and experiment study on the spring-finger type of peanut pickup device[D].Shenyang: Shenyang Agricultural University,2016.(in Chinese)

[22] 陈有庆,王公仆,王江涛,等.不同收获机对切秧后花生收获的适应性[J].农业工程技术,2022,42(30):116.

CHEN Youqing, WANG Gongpu, WANG Jiangtao, et al. Adaptability of different harvesters to peanut harvest after cutting [J].Agricultural Engineering Technology, 2022, 42(30):116.(in Chinese)

[23] 陈有庆,胡志超,王申莹,等.割秧后花生收获机捡拾装置设计与试验[J].农业工程学报,2020,36(16):1-8.

CHEN Youqing, HU Zhichao, WANG Shenying, et al. Design and experiments of pickup device of peanut harvester after cutting peanut straws[J].Transactions of the CSAE, 2020, 36(16): 1-8.(in Chinese)

[24] 何义川,汤智辉,杨怀君,等.4HQ-150型花生起拔收获机的设计与试验[J].甘肃农业大学学报,2018,53(3): 180-186.

HE Yichuan, TANG Zhihui, YANG Huaijun, et al. Design and test of 4HQ-150 peanut digging and harvesting machine[J].Journal of Gansu Agricultural University, 2018, 53(3): 180-186.(in Chinese)

[25] 鲁建秋.振动式铺放型花生收获机的设计与仿真[D].秦皇岛:河北科技师范学院,2015.

LU Jianqiu. Design and simulation of vibrating-laying type of peanut harvester[D].Qinhuangdao: Hebei Science and Technology Normal University, 2015.(in Chinese)

[26] 刘浩.一种适合丘陵地带的花生收获机的设计[D].成都:成都大学,2020.

LIU Hao. Design of a peanut harvester suitable for hilly areas [D].Chengdu: Chengdu University, 2020.(in Chinese)

[27] 王冰,胡志超,周德欢,等.花生分段收获挖掘铲力学模型及试验分析[J].农机化研究,2017,39(10):58-62.

WANG Bing, HU Zhichao, ZHOU Dehuan, et al. Mechanical model and experimental research of peanut harvest digger blade[J].Journal of Agricultural Mechanization Research, 2017, 39(10): 58-62.(in Chinese)

[28] 王方艳,尚书旗.常用花生收获机性能对比试验[J].农业机械,2009(1):80-81.

WANG Fangyan, SHANG Shuqi. Performance comparison test of commonly used peanut harvesters[J]. Agricultural Machinery, 2009(1): 80-81.(in Chinese)

[29] 尚书旗,刘曙光,梁洁,等.4H-2型花生收获机挖掘部件载荷试验与分析[J].农业工程学报,2007,23(1):116-119.

SHANG Shuqi, LIU Shuguang, LIANG Jie, et al. Test and analysis of load on the digging part of the 4H-2 model peanut harvester[J].Transactions of the CSAE,2007,23(1):116-119.(in Chinese)

[30] 李国莹,尚书旗,孙同珍,等.4HQL-2型全喂入花生联合收获机三维建模设计[J].农业机械,2009(1):82-83.

LI Guoying, SHANG Shuqi, SUN Tongzhen, et al. Three-dimensional modeling design of 4HQL-2 full-feed peanut combine harvester[J].Agricultural Machinery, 2009(1): 82-83.(in Chinese)

[31] 李国昉,陈立东,张亮,等.花生分段收获机械研究现状及应用对策[J].花生学报,2016,45(1):61-63,66.

LI Guofang, CHEN Lidong, ZHANG Liang, et al. Research situation and prospect of peanut indirect harvesters[J]. Journal of Peanut Science, 2016, 45(1): 61-63, 66.(in Chinese)

[32] 夏放.4HQL-120型花生联合收获机的研制与试验[J].农业机械,2008(10):44-47.

XIA Fang. Development and test of 4HQL-120 peanut combine harvester[J].Agricultural Machinery,2008(10):44-47.(in Chinese)

[33] 于文娟,杨然兵,尚书旗,等.铲筛组合式花生分段收获机的设计与试验[J].农机化研究,2016,38(6):163-166,171.

YU Wenjuan, YANG Ranbing, SHANG Shuqi, et al. Design and experiment of sieve shovel combined peanut harvester[J]. Journal of Agricultural Mechanization Research, 2016, 38(6): 163-166, 171.(in Chinese)

[34] 陈强,王鹏,史立杰,等.HS-73实用新型振动筛式花生收获机[J].农业装备与车辆工程,2011(7):13-15.

CHEN Qiang, WANG Peng, SHI Lijie, et al. HS-73 practical and new-type oscillating screen peanut harvester[J]. Agricultural Equipment and Vehicle Engineering, 2011(7):13-15.(in Chinese)

[35] 孔萍萍.小型铲辊式花生起收装置的试验研究[D].沈阳:沈阳农业大学,2016.

KONG Pingping. Experiment on small scale shove-roller type peanut harvester[D].Shenyang:Shenyang Agricultural University, 2016.(in Chinese)

[36] 吕冰.振动式花生收获机的设计与仿真[D].泰安:山东农业大学,2013.

LÜ Bing. Design and simulation of vibrating peanut harvester[D].Taian: Shandong Agricultural University, 2013.(in Chinese)

[37] 王进朝,陈思刚,袁求真,等.4LH-2型花生联合收获机设计与试验[J].河北农机,2011(6):60-64.

[38] 陈书法,李耀明,孙星钊.花生联合收获机挖掘装置的设计研究[J].中国农机化,2005,26(1):47-49.

CHEN Shufa, LI Yaoming, SUN Xingzhao. Design and research on digging device of peanut combine harvester[J]. Journal of Chinese Agricultural Mechanization, 2005,26(1):47-49.(in Chinese)

[39] 李长铭.仿生蝼蛄花生挖掘铲的设计与分析[D].沈阳:沈阳农业大学,2018.

LI Changming. Design and analysis of bionic mole cricket peanut digging shovel [D].Shenyang: Shenyang Agricultural University, 2018.(in Chinese)

[40] 胡志超,陈有庆,王海鸥,等.中国花生田间机械化生产技术路线[J].中国农机化,2011,32(4):32-37.

HU Zhichao, CHEN Youqing, WANG Haiou, et al. Mechanization technical route for peanut production of China[J]. Journal of Chinese Agricultural Mechanization, 2011,32(4): 32-37.(in Chinese)

[41] 王东伟,尚书旗,赵大军,等.4HBL-4型二垄四行半喂入自走式花生联合收获机[J].农业机械学报,2013,44(10):86-92.

WANG Dongwei, SHANG Shuqi, ZHAO Dajun, et al. Type-4HBL-4 two-ridges and four-lines semi-feeding self-propelled peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 86-92.(in Chinese)

[42] 胡志超,彭宝良,谢焕雄,等.升运链式花生收获机的设计与试验[J].农业机械学报,2008,39(11):220-222.

HU Zhichao, PENG Baoliang, XIE Huanxiong, et al. Design and experiment of a lifting chain type peanut harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008,39(11):220-222.(in Chinese)

[43] 胡志超,陈有庆,王海鸥,等.振动筛式花生收获机的设计与试验[J].农业工程学报,2008,24(10):114-117.

HU Zhichao, CHEN Youqing, WANG Haiou, et al. Design and experimental research on vibrating type peanut harvester[J]. Transactions of the CSAE, 2008, 24(10): 114-117.(in Chinese)

[44] 张亚萍,胡志超,游兆延,等.4HCDS-100型花生收获机机架的模态分析与振动测试[J].江苏农业科学,2018,46(24):244-247.

ZHANG Yaping, HU Zhichao, YOU Zhaoyan, et al. Modal analysis and vibration test of 4HCDS-100 peanut harvester frame [J].Jiangsu Agricultural Science, 2018,46(24):244-247.(in Chinese)

[45] 张亚萍,胡志超,游兆延,等.双筛体多功能花生收获机设计与试验[J].农机化研究,2018,40(11):151-161.

ZHANG Yaping, HU Zhichao, YOU Zhaoyan, et al. Design and experiment of double screen multifunction peanut harvester[J]. Journal of Agricultural Mechanization Research, 2018, 40(11): 151-161.(in Chinese)

[46] 刘少林,韩根发,张俊才,等.4HFS-150型花生分段收获机研制与试验[J].农业机械,2009(13):75-76.

[47] 吕小莲,王海鸥,张会娟,等. 国内花生机械化收获的现状与研究[J].农机化研究,2012,34(6):245-248.

LÜ Xiaolian, WANG Haiou, ZHANG Huijuan, et al. Research and situation on peanut machinery harvesting in China[J]. Journal of Agricultural Mechanization Research, 2012, 34(6): 245-248.(in Chinese)

[48] 范利勇,曹庆春,袁鹏飞.辊式花生分段挖掘收获机的设计与试验[J].农业开发与装备,2019(2):95.

[49] 周泉.铲链式低位放铺型花生起收机研制及输送放铺性能试验[D].长春:吉林农业大学,2022.

ZHOU Quan. Development of shovel-chain low-position spreading type peanut collecting machine and test of conveying and spreading performance[D].Changchun: Jilin Agricultural University, 2022.(in Chinese)

[50] 田连祥.花生有序条铺收获机理研究[D].青岛:青岛农业大学,2017.

TIAN Lianxiang. Research on the harvesting mechanism of peanuts in orderly strips[D]. Qingdao: Qingdao Agricultural University, 2017.(in Chinese)

[51] 田连祥,尚书旗,王东伟,等.4HT-2花生条铺收获机的研制与试验[J].农机化研究,2018,40(7):87-91.

TIAN Lianxiang, SHANG Shuqi, WANG Dongwei, et al. Development and experiment of type 4HT-2 peanut harvester[J]. Journal of Agricultural Mechanization Research, 2018, 40(7): 87-91.(in Chinese)

[52] 赵思静,王东伟,王延耀,等.有序铺放花生收获机的研制[J].农机化研究,2013,35(10):73-75,79.

ZHAO Sijing, WANG Dongwei, WANG Yanyao, et al. Design and test of turnover laying device of peanut harvester[J]. Journal of Agricultural Mechanization Research, 2013, 35(10): 73-75,79.(in Chinese)

[53] 沈景明.4H-1型花生收获机的研究[J].农村牧区机械化,2008(1):14-15.

SHEN Jingming. Research on 4H-1 peanut harvester[J].Mechanization of Rural and Pastoral Areas, 2008(1):14-15.(in Chinese)

[54] 李佳隆.链杆式花生起收机放铺装置设计及试验分析[D].沈阳:沈阳农业大学,2018.

LI Jialong. Design and experimental analysis of chain bar type peanut harvester laying device[D]. Shenyang: Shenyang Agricultural University, 2018.(in Chinese)

[55] SHEN Haiyang, YANG Hongguang, GAO Qimin, et al. Experimental research for digging and inverting of upright peanuts by digger-inverter[J].Agriculture, 2023,13(4):847.

[56] 鲁瑞萍,田华.一种花生挖掘机翻秧装置:CN213280670U[P]. 2021-05-28.

[57] 王刚,王浩赟,赵宇,等.一种翻秧式花生铲挖机:CN213755725U[P]. 2021-07-23.

[58] 马永追,王拥军.一种花生挖掘机及其翻料装置:CN213427033U[P]. 2021-06-15.

[59] 郭辉,郭伟宏.一种小型花生挖掘翻晒机:CN209151579U[P]. 2019-07-26.

[60] 高连兴,王得伟,董华山,等.链杆式花生起收机翻转放铺装置的设计与试验[J].沈阳农业大学学报,2016,47(1):57-63.

GAO Lianxing, WANG Dewei, DONG Huashan, et al. Design and test of turnover laying device of peanut harvester[J]. Journal of Shenyang Agricultural University, 2016, 47(1): 57-63.(in Chinese)

[61] 郑金松.基于两段收获的花生挖掘倒置铺放机的设计与试验[J].农机化研究,2022,44(10):133-139.

ZHENG Jinsong. Design and experiment of peanut digging and placing machine based on two-stage harvest[J]. Journal of Agricultural Mechanization Research, 2022, 44(10): 133-139.(in Chinese)

[62] 胡志超,王海鸥,胡良龙.中国花生生产机械化技术[J].农机化研究,2010,32(4):240-243.

HU Zhichao, WANG Haiou, HU Lianglong. Technologies of peanut production mechanization in China[J]. Journal of Agricultural Mechanization Research, 2010, 32(4): 240-243.(in Chinese)

[63] 王冰.四行半喂入花生联合收获摘果机理与筛选特性研究[D].北京:中国农业科学院,2018.

WANG Bing. Pod-picking mechanism and screening characteristic research for bottom-feeding four rows peanut combine harvester[D].Beijing: Chinese Academy of Agricultural Sciences, 2018.(in Chinese)

[64] 房庆柳.花生联合收获机摘果装置的创新设计与性能分析[D].秦皇岛: 河北科技师范学院,2021.

FANG Qingliu. Innovative design and performance analysis on the picking device for peanut combine harvester[D]. Qinhuangdao: Hebei Science and Technology Normal University, 2021.(in Chinese)

[65] 周德欢,胡志超,于昭洋,等.花生全喂入摘果装置的应用现状与发展思路[J].农机化研究,2017,39(2):246-252.

ZHOU Dehuan, HU Zhichao, YU Zhaoyang, et al. Application situation and development route of the full-feeding peanut stripper[J]. Journal of Agricultural Mechanization Research, 2017, 39(2): 246-252.(in Chinese)

[66] 王冰,胡志超,彭宝良,等.半喂入四行花生联合收获机弹指筛结构运行参数优化[J].农业工程学报,2017,33(21):20-28.

WANG Bing, HU Zhichao, PENG Baoliang, et al. Structure operation parameter optimization for elastic steel pole oscillating screen of semi-feeding four rows peanut combine harvester[J].Transactions of the CSAE, 2017, 33(21): 20-28.(in Chinese)

[67] 陈中玉,关萌,高连兴,等.两段收获花生螺杆弯齿式轴流摘果装置设计与试验[J].农业机械学报,2016,47(11):106-113.

CHEN Zhongyu, GUAN Meng, GAO Lianxing, et al. Design and test on axial flow peanut picking device with screw bending-tooth[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 106-113. (in Chinese)

[68] 王法刚.4HB-2A型花生联合收获机的研制应用及保养维护[J].当代农机,2017(11):54-56.

WANG Fagang. Development, application and maintenance of 4HB-2A peanut combine harvester[J].Contemporary Agricultural Machinery, 2017(11):54-56.(in Chinese)

[69] 付华良.4HZ-2型自走式花生联合收获机的设计研究[J].农业装备与车辆工程,2015,53(4):67-70.

FU Hualiang. Design and research on model 4HZ-2 self-propelled peanut combine harvester[J]. Agricultural Equipment &Vehicle Engineering, 2015, 53(4): 67-70.(in Chinese)

[70] 杨然兵,范玉滨,尚书旗,等.4HBL-2型花生联合收获机复收装置设计与试验[J].农业机械学报,2016,47(9):115-120,107.

YANG Ranbing, FAN Yubin, SHANG Shuqi, et al. Design and experiment of twice-receiving device on 4HBL-2 peanut combine[J].Transactions of the Chinese Society for Agricultural Machinery, 2016,47(9):115-120,107.(in Chinese)

[71] 王东伟,尚书旗,韩坤.4HJL-2型花生联合收获机摘果机构的设计与试验[J].农业工程学报,2013,29(14):15-25.

WANG Dongwei, SHANG Shuqi, HAN Kun. Design and test of 4HJL-2 harvester for peanut picking-up and fruit-picking[J]. Transactions of the CSAE, 2013,29(14):15-25. (in Chinese)

[72] 袁鹏飞,韩静歌.4HLZ-130型智能自走式花生联合收获机摘果机构的研制[J].农业开发与装备,2019(3):93-94.

YUAN Pengfei, HAN Jingge. Development of fruit picking mechanism for 4HLZ-130 intelligent self-propelled peanut combine harvester[J]. Agricultural Development and Equipment, 2019(3):93-94.(in Chinese)

[73] 胡志超,王海鸥,彭宝良,等.半喂入花生摘果装置优化设计与试验[J].农业机械学报,2012,43(增刊1):131-136.

HU Zhichao, WANG Haiou, PENG Baoliang, et al. Optimization design and experiment on semi-feeding peanut picking device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(Supp.1): 131-136.(in Chinese)

[74] 陈有庆,王海鸥,胡志超.半喂入花生联合收获损失致因与控制对策研析[J].中国农机化,2011,32(1):72-77.

CHEN Youqing, WANG Haiou, HU Zhichao. Research and analysis on harvest loss causes and control strategies of half feeding peanut combine harvester[J]. Journal of Chinese Agricultural Mechanization, 2011,32(1):72-77.(in Chinese)

[75] 胡志超,王海鸥,彭宝良,等.4HLB-2型花生联合收获机起秧装置性能分析与试验[J].农业工程学报,2012,28(6):26-31.

HU Zhichao, WANG Haiou, PENG Baoliang, et al. Performance analysis and experiment on operation process of plant lifting device in 4HLB-2 type peanut combine harvester[J].Transactions of the CSAE, 2012, 28(6): 26-31.(in Chinese)

[76] 胡志超,王海鸥,彭宝良,等.4HLB-2型花生联合收获机清土机构运动分析与试验[J].农业机械学报,2011,42(增刊):142-146.

HU Zhichao, WANG Haiou, PENG Baoliang, et al. Motion analysis and experiment on clod cleaner of 4HLB-2 peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.): 142-146.(in Chinese)

[77] 胡志超,王海鸥,王建楠,等.4HLB-2型半喂入花生联合收获机试验[J].农业机械学报,2010,41(4):79-84.

HU Zhichao, WANG Haiou, WANG Jiannan, et al. Experiment on 4HLB-2 half-feed peanut combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4): 79-84.(in Chinese)

[78] 胡志超,彭宝良,尹文庆,等.4LH2型半喂入自走式花生联合收获机的研制[J].农业工程学报,2008,24(3):148-153.

HU Zhichao, PENG Baoliang, YIN Wenqing, et al. Design of 4LH2 type half-feed and self-propelled peanut combine[J].Transactions of the CSAE, 2008, 24(3): 148-153.(in Chinese)

[79] 陈智锴,吴惠昌,张延化,等.半喂入四行花生联合收获机自动限深系统研制[J].农业工程学报,2018,34(15):10-18.

CHEN Zhikai, WU Huichang, ZHANG Yanhua, et al. Development of automatic depth control device for semi-feeding four-row peanut combine harvester[J].Transactions of the CSAE, 2018, 34(15): 10-18.(in Chinese)

[80] 胡文泽,何珂,于兴瑞,等.4HBL-2C型半喂入花生联合收获机设计与试验[J].农机化研究,2019,41(4):58-63.

HU Wenze, HE Ke, YU Xingrui, et al. Design and test of half-feed peanut combine harvester[J].Journal of Agricultural Mechanization Research,2019,41(4):58-63.(in Chinese)

[81] 张守海,李洪迁,李政平,等.4HBLZ-2智能型半喂入花生联合收获机的设计与试验[J].农机化研究,2020,42(9):93-98.

ZHANG Shouhai, LI Hongqian, LI Zhengping, et al. Design and test of intelligent semi-feed peanut combine harvester[J].Journal of Agricultural Mechanization Research, 2020,42(9):93-98.(in Chinese)

[82] 李玉珏.4HD-2花生联合收获机设计[J].现代化农业,2022(5):94-96.

LI Yujue. Design of 4HD-2 peanut combine harvester[J].Modern Agriculture,2022(5):94-96.(in Chinese)

[83] 岳丹松,王东伟,尚书旗,等.4HL-6型三垄六行智能花生联合收获机的设计和试验[J].农机化研究,2021,43(9):109-112,120.

YUE Dansong, WANG Dongwei, SHANG Shuqi, et al. Design and experiment on 4HL-6 intelligent peanut combined harvester with three ridges and six rows[J].Journal of Agricultural Mechanization Research, 2021,43(9): 109-112,120.(in Chinese)

[84] 姚东伟,张加丽. 4ZHL-140型自走式花生联合收获机的研究设计[J].农机化研究,2014,36(7):80-84.

YAO Dongwei, ZHANG Jiali. Study on the design of peanut combine harvester 4ZHL-140 type self-propelled[J].Journal of Agricultural Mechanization Research, 2014, 36(7): 80-84.(in Chinese)

[85] 尚书旗,李国莹,杨然兵,等.4HQL-2型全喂入花生联合收获机的研制[J].农业工程学报,2009,25(6):125-130.

SHANG Shuqi, LI Guoying, YANG Ranbing, et al. Development of 4HQL-2 type whole-feed peanut combine[J]. Transactions of the CSAE, 2009,25(6):125-130.(in Chinese)

[86] 王伯凯,胡志超,曹明珠,等.轴流式花生捡拾收获机设计与试验[J].农业机械学报,2021,52(1):109-118,98.

WANG Bokai, HU Zhichao, CAO Mingzhu, et al. Design and test of axial-flow peanut picking and harvesting machine[J].Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(1): 109-118,98.(in Chinese)

[87] 王申莹,胡志超,吴峰,等.全喂入花生捡拾收获机喂入量建模与试验[J].农业工程学报,2019,35(23):29-36.

WANG Shenying, HU Zhichao, WU Feng, et al. Modeling and experiment of feeding rate for full-feed peanut pickup harvester[J].Transactions of the CSAE, 2019, 35(23): 29-36.(in Chinese)

[88] 姚礼军,胡志超,王申莹,等.花生捡拾联合收获机捡拾装置参数优化及试验[J].农机化研究,2017,39(12):112-118,189.

YAO Lijun, HU Zhichao, WANG Shenying, et al. Experiment and parameters optimization for pickup mechanism of peanut harvester[J].Journal of Agricultural Mechanization Research, 2017, 39(12): 112-118,189.(in Chinese)

[89] 胥南,王东伟,尚书旗,等.花生捡拾联合收获机捡拾装置优化设计与运动学分析[J].农机化研究,2021,43(12):128-132.

XU Nan, WANG Dongwei, SHANG Shuqi, et al. The optimum design and kinematics analysis of the picking device of peanut combine harvester[J].Journal of Agricultural Mechanization Research, 2021, 43(12): 128-132.(in Chinese)

[90] 王东伟,尚书旗,韩坤.4HJL-2型花生捡拾摘果联合收获机的设计与试验[J].农业工程学报,2013,29(11): 27-36,294.

WANG Dongwei, SHANG Shuqi, HAN Kun. Design and test of 4HJL-2 harvester for peanut picking-up and fruit-picking[J].Transactions of the CSAE, 2013, 29(11): 27-36,294.(in Chinese)

[91] 刘洋成,何珂,王骞,等.4HJZ-4A花生捡拾摘果机设计与试验[J].农机化研究,2019,41(5):121-126,132.

LIU Yangcheng, HE Ke, WANG Qian, et al. Design and experiment of 4HJZ-4A peanut collecting and picking machines[J].Journal of Agricultural Mechanization Research, 2019, 41(5): 121-126,132.(in Chinese)

[92] 刘玡兵,宋海飞,金兵,等.雷沃谷神4HZJ-2600型花生收获机结构与功能特点[J].农业机械,2021(7):111-112.

LIU Yanbing, SONG Haifei, JIN Bing, et al. Structure and functional characteristics of Lovol Gushen 4HZJ-2600 peanut harvester[J].Agricultural Machinery, 2021(7):111-112.(in Chinese)

[93] 王伯凯,顾峰玮,于昭洋,等.轴流式全喂入花生收获机捡拾机构设计与试验[J].农业机械学报,2020,51(10):132-141,169.

WANG Bokai, GU Fengwei, YU Zhaoyang, et al. Design and test of axial-flow peanut picking and harvesting machine[J].Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 132-141,169.(in Chinese)

[94] 王申莹,胡志超,徐弘博,等.全喂入式花生捡拾收获机捡拾输送装置研制[J].农业工程学报,2019,35(19):20-28.

WANG Shenying, HU Zhichao, XU Hongbo, et al. Design and test of pickup and conveyor device for full-feeding peanut pickup harvester[J].Transactions of the CSAE,2019,35(19):20-28.(in Chinese)

[95] 于昭洋,胡志超,曹明珠,等.切流式花生全喂入联合收获机清选机构设计[J].农业工程学报,2019,35(9):29-37.

YU Zhaoyang, HU Zhichao, CAO Mingzhu, et al. Design of cleaning device of tangential flow and whole-feed peanut combine harvester[J].Transactions of the CSAE, 2019, 35(9): 29-37.(in Chinese)

[96] 王伯凯,于昭洋,胡志超,等.花生捡拾收获机三风系风选系统流场数值模拟与试验[J].农业机械学报,2021,52(11):103-114.

WANG Bokai, YU Zhaoyang, HU Zhichao, et al. Numerical simulation and experiment of flow field of three-wind system of peanut picking and harvesting machine[J].Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(11): 103-114.(in Chinese)

[97] 郑金明,王东伟,尚书旗,等.花生捡拾联合收获机喂入输送装置的设计与试验[J].农机化研究,2023,45(4):81-87,94.

ZHENG Jinming, WANG Dongwei, SHANG Shuqi, et al. Design and experiment of feeding and conveying device for peanut picking combine harvester[J].Journal of Agricultural Mechanization Research, 2023, 45(4): 81-87,94.(in Chinese)

[98] 高振,尚书旗,王东伟,等.花生捡拾联合收获机液压系统的分析与试验[J].农机化研究,2021,43(12):69-77.

GAO Zhen, SHANG Shuqi, WANG Dongwei, et al. Analysis and test of hydraulic system of peanut picking combine[J].Journal of Agricultural Mechanization Research, 2021, 43(12): 69-77.(in Chinese)

[99] 南飞飞.半喂入花生联合收获机关键工作参数试验与优化[D].镇江:江苏大学,2017.

NAN Feifei. Experiment and optimization of key working parameters of half-feed peanut combine harvester[D].Zhenjiang: Jiangsu University, 2017.(in Chinese)

[100] BOYETTE M D, SANDERS D C, ESTES E A. Peanut harvesting equipment[M]. North Carolina Cooperative Extension Service,1974.

[101] ARAYA K. Ralph Hughes-John Deere peanut combines[J].Machinery Feature,1997(6):28-34.

[102] PADMANATHAN P K, KATHIRVEL K, DURAISAMY V M, et al. Influence of crop, machine and operational parameters on picking and conveying efficiency of an experimental groundnut combine[J].Journal of Applied Sciences Research,2007(8):700-705.

[103] KIM N K, HUNG Y C. Mechanical properties and chemical composition of peanuts as affected by harvest date and machine vision[J].Transactions of the ASAE,1993,36(6):1941-1947.

[104] Parman Corporation. Pearman peanut digger-shaker-inverters[R].Georgia: Parman Corporation, 2006.

[105] Pearman Corporation. Digger[EB/OL].(2022-12-30)[2023-06-28].http:∥www.pearmancorp.com/digger.html.

[106] Amadas Industries. Machinery for agriculture[EB/OL].(2022-12-30)[2023-06-28].https:∥amadas.com/agriculture/ #Peanuts.

[107] Kelley Manufacturing Co. Peanut equipment[EB/OL].(2022-12-30)[2023-06-28].https:∥www.kelleymfg.com/ product-category /equipment/peanut/.

[108] Colombo North America. Colombo north America products[EB/OL].(2022-12-30)[2023-06-28]. http:∥colombona.com.

[109] FEREZIN E, SILVA R, SANTONS A D, et al. Development of an electrohydraulic drive system for the vibrating conveyor belt of the peanut digger-inverter[J].PLOS ONE,2018,13(10):e0203300.

[110] 孙玉涛,尚书旗,王东伟,等.美国花生收获机械现状与技术特点分析[J].农机化研究, 2014,36(4):7-11.

SUN Yutao, SHANG Shuqi, WANG Dongwei, et al. The development status of peanut harvest in America[J].Journal of Agricultural Mechanization Research, 2014, 36(4): 7-11.(in Chinese)

[111] 陈中玉,马方,高连兴.美国KMC系列花生联合收获机[J].新农业,2016(1):22-24.

CHEN Zhongyu, MA Fang, GAO Lianxing. American KMC series peanut combine harvester[J].New Agriculture, 2016(1):22-24.(in Chinese)

[112] 高连兴,陈中玉, CHEN Charles,等.美国花生收获机械化技术衍变历程及对中国的启示[J].农业工程学报,2017,33(12):1-9.

GAO Lianxing, CHEN Zhongyu, CHEN Charles, et al. Development course of peanut harvest mechanization technology of the United States and enlightenment to China[J].Transactions of the CSAE, 2017, 33(12): 1-9.(in Chinese)

[113] 陈中玉,高连兴,马方.美国Colombo系列花生联合收获机[J].新农业,2019(21):15-16.

CHEN Zhongyu, GAO Lianxing, MA Fang. American Colombo series peanut combine harvester[J].New Agriculture, 2019(21): 15-16.(in Chinese)

[114] Shree Rajaram Agro Industries Private Limited “SRRAI”. SRRAI iron groundnut gigger machine[EB/OL].(2022-12-30)[2023-06-28]. https:∥www.indiamart.com /proddetail/groundnut-digger-machine-25435744448.html.

[115] Brahmani Welding Works. Peanut digger[EB/OL].(2022-12-30)[2023-06-28].https:∥www. indiamart.com/ proddetail/ groundnut- digger- 23946689788.html.

[116] Saral Agro Private Limited. Peanut digger[EB/OL].(2022-12-30)[2023-06-28]. https:∥www.indiamart.com/ proddetail/groundnut-digger-2 4988009848.html.

[117] Patil Machinery. Peanut digger[EB/OL].(2022-12-30)[2023-06-28].https:∥www.indiamart.com/patilmachinery/ peanut-digger. html.