0 引言

在果树生长过程中整形修剪是必须进行的重要工作之一[1-3],通过修剪,可以调整果树的形态、改善果实产量和品质。传统的果树修剪主要依靠人工操作,但是这种方式存在劳动强度大、效率低、质量难以保证且具有一定危险性等问题,因此对自动化、无人化修枝[4]工具的需求越来越迫切。

为了提高果树修剪效率,国内外研究人员将自动化、智能化果树修枝作为研究目标[5-6],结合计算机及相关算法,对果树修枝进行建模分析,期望得到最佳修剪策略[7],如通过无人机结合图像识别技术,采集果树图像信息[8-10],经过数据处理,建立了果树数学模型,针对不同修剪对象得到不同的修剪策略[11]。随着技术发展,一些先进的分析技术也被不断地应用于果树修剪领域[12],诞生了许多功能多样、对环境具有较高适应性的果树修剪设备[13-14],设备不仅工作效率高、动力大且智能化程度也在不断提高[15-16]。如德国斯蒂尔公司制造的修剪机,采用汽油发动机为修剪机动力源,使用链锯片进行修剪切割[17],在修剪后拥有较为平整的切口,机器整体平顺性较好。但后期维护成本高,只适用于修剪大型果树。印度韦洛尔大学研制的爬树机器人采用非线性调节系统[18],可以根据不同树木粗细调节躯干直径,并安装有视觉识别系统,操作人员能够通过控制计算机端来远程控制修剪果树的动作。该系统结构复杂、易损坏且对操作人员有一定要求。杨仲雄团队研制了一款具有多项功能的高空剪树机[19],该剪树机由转动装置、修剪装置以及升降臂组成,并采用了履带式底盘拖拉机。张鹤[20]设计了一种小型修剪机,采用人工操作方式进行果树修剪,其修剪机构可以360°旋转为树木整形修剪。杨仲雄团队与张鹤团队设计的这两款修剪装置均为人工操作,无法解放操作员双手,缺乏自动化修剪设计。国内对于固态激光雷达在线识别与自动修剪相结合方面,目前相关研究较少。

本文针对当前果树修剪效率低、果树树冠感知与无人化修剪协作困难等问题,设计一种基于激光雷达的果树智能修剪系统,根据固态激光雷达获取果树点云信息进行更加准确修剪操作,以期提高果树修剪效率与精度,降低工人高空作业风险。

1 修剪系统整体设计

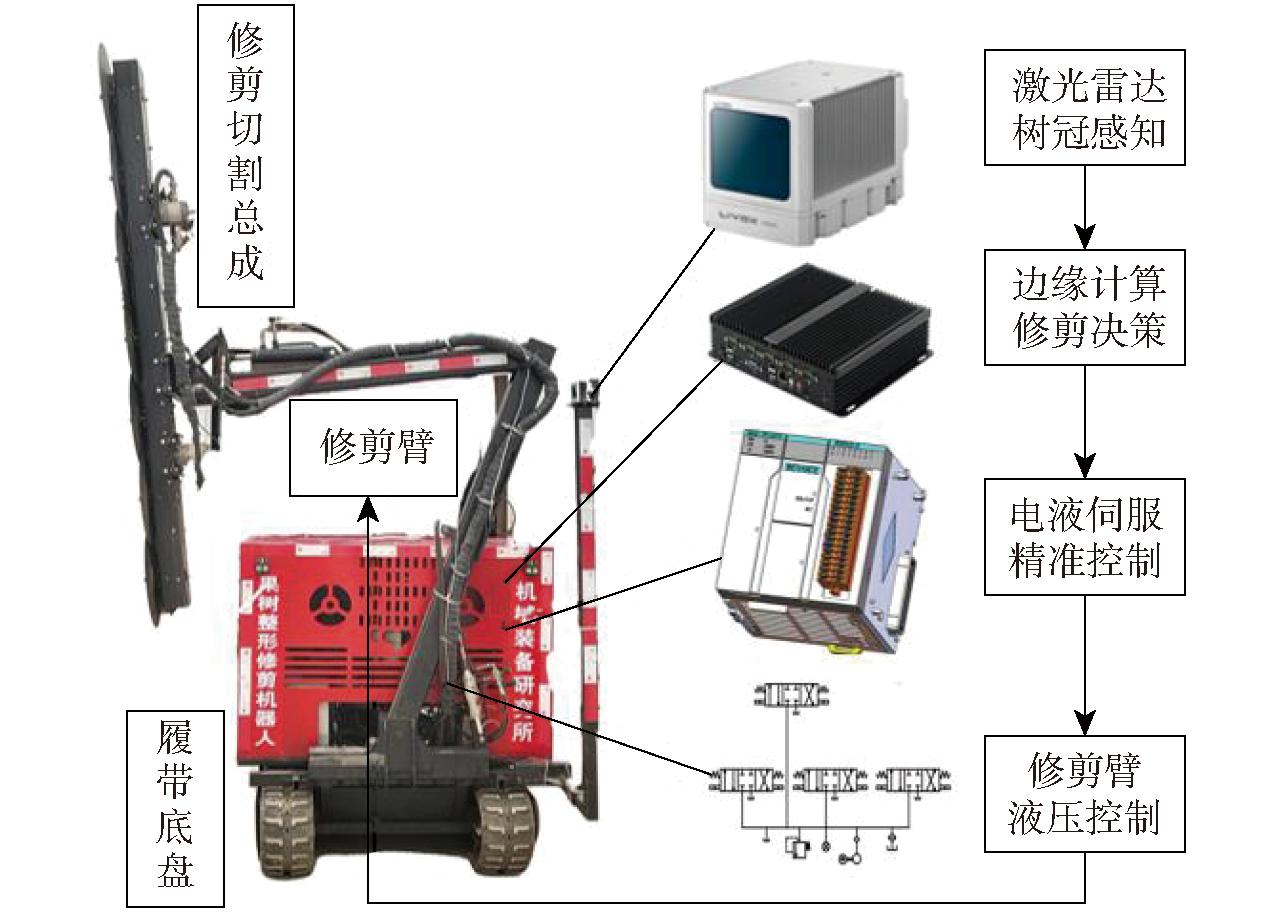

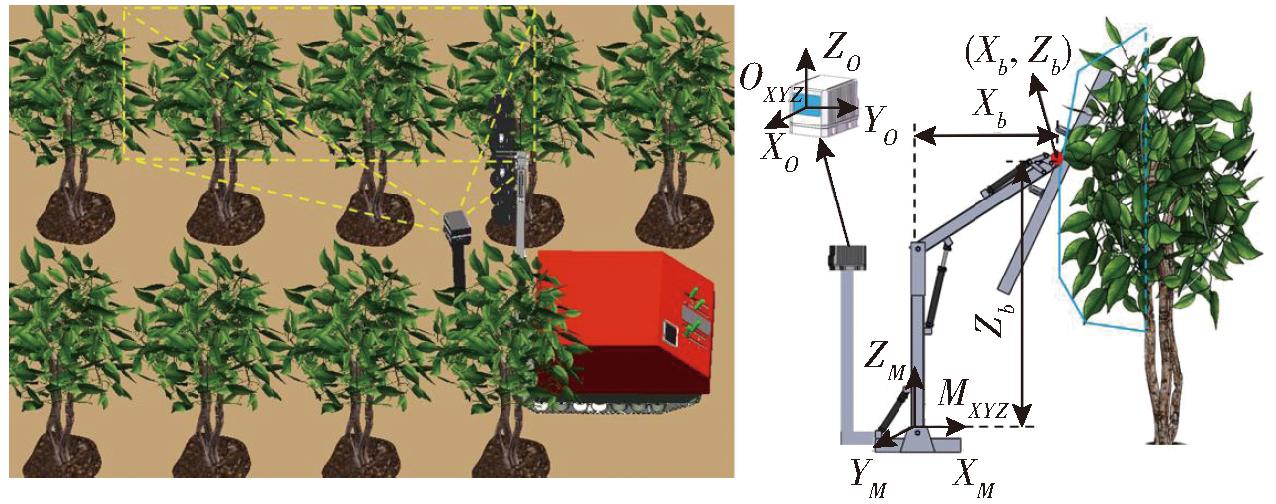

履带式果树整形修剪机如图1所示,树形修剪系统整体主要由果树修剪系统和果树树冠在线感知与决策系统构成。机械臂末端安装修剪锯片,修剪切割总成拥有1个旋转和3个平移自由度,能够满足果树树形修剪运动学需求。修剪臂电液伺服控制系统由液压元件、信号传感器、可编程逻辑控制器(PLC)组成,果树树冠在线感知与决策系统由固态激光雷达、边缘计算模块硬件和果树树冠识别与修剪决策软件组成。

图1 履带式果树修剪机整车构成

Fig.1 Composition of the caterpillar fruit tree pruning machine

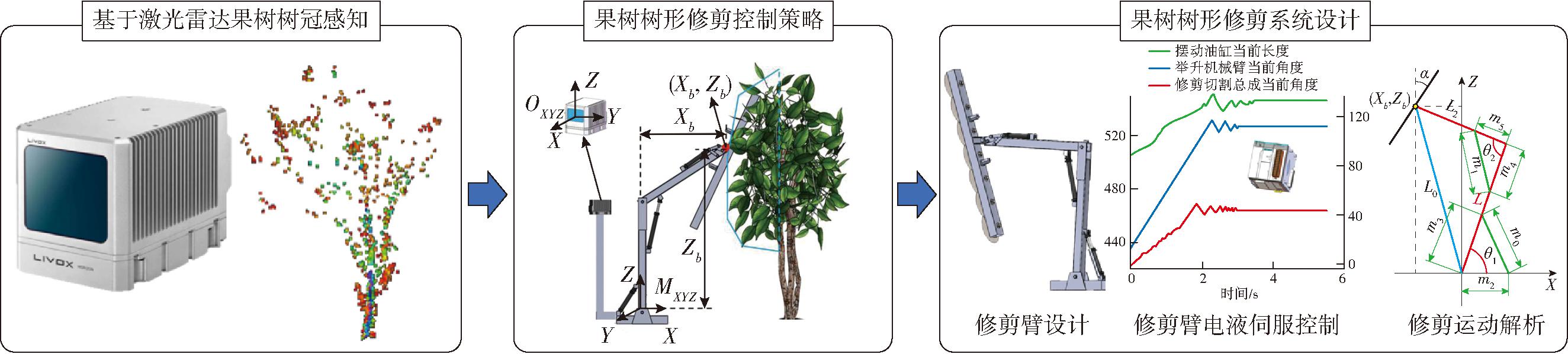

果树智能修剪系统设计方案如图2所示,利用固态激光雷达获取果树三维点云数据,通过果树树冠在线感知与决策系统确定修剪切割总成目标位置与修剪切割总成作业倾角α,将目标位置与α通过485通信传输至修剪臂电液伺服控制系统,并基于果树修剪农艺要求制定果树树形修剪策略。

图2 智能修剪系统整体设计方案

Fig.2 Overall design scheme of intelligent pruning system

2 果树修剪系统结构与控制设计

2.1 修剪系统结构与工作原理

2.1.1 修剪系统结构设计

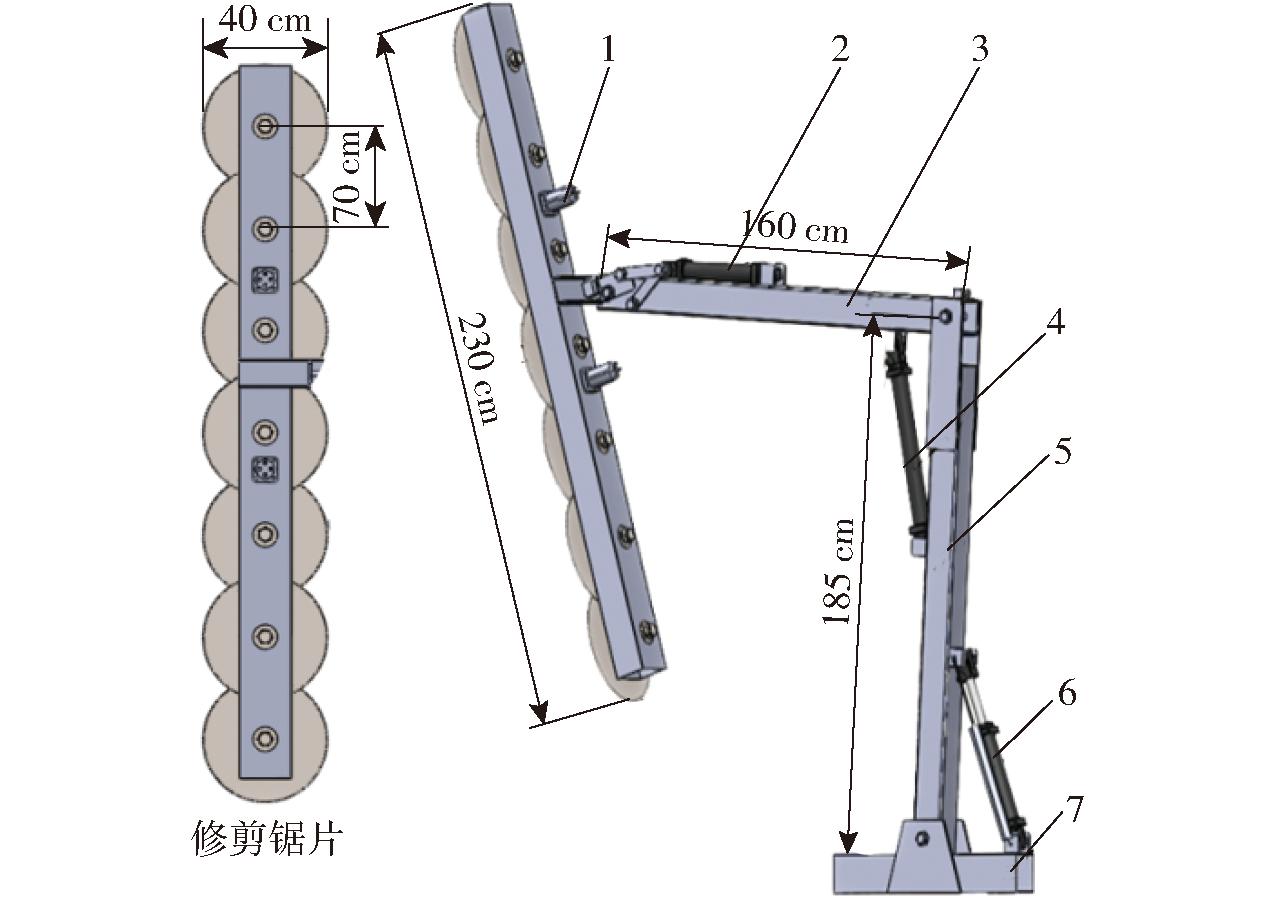

果树修剪系统是果树修剪机重要组成部分,修剪系统结构的灵活性将会影响果树修剪整形效果[21],本文基于标准果树种植园规格及修剪农艺要求,设计了高灵活性三段式修剪机械臂。修剪系统主要由修剪位姿调整机构与修剪切割总成组成。修剪位姿调整机构包括摆动机械臂、举升机械臂、摆动液压缸、举升液压缸及修剪位姿液压缸;修剪切割总成由修剪锯片、液压马达组成,结构设计方案如图3所示。7个修剪锯片通过2个液压马达链式驱动,同向高速旋转切割,其转速设为1 500 r/min。

图3 修剪臂结构设计

Fig.3 Structural design of pruning arm

1.液压马达 2.修剪位姿液压缸 3.举升机械臂 4.举升液压缸 5.摆动机械臂 6.摆动液压缸 7.基座

2.1.2 修剪系统工作原理

根据修剪策略,修剪臂进行修剪位姿调控。本文设计摆动机械臂摆动角范围为0°~30°,举升机械臂升举角范围为95°~145°,修剪切割总成作业角范围为0°~115°。当修剪臂未入果园进行修剪作业时,修剪臂为收缩状态,如图4a所示;当修剪机进入果园作业时,首先,通过摆动液压缸的伸缩控制修剪臂缩进,调整修剪切割总成达到待修剪目标作业深度,如图4b所示;其次,通过举升液压缸伸缩调整修剪臂的作业高度,使得修剪切割总成达到待修剪目标作业高度,如图4c所示;最后,通过修剪位姿液压缸伸缩调整修剪切割总成作业角度,使其能够完成不同形态果树外形修剪,如图4d所示。

图4 修剪臂运动位置图

Fig.4 Pruning arm movement position diagrams

2.2 果树修剪液压系统设计与元件选型

2.2.1 液压系统设计

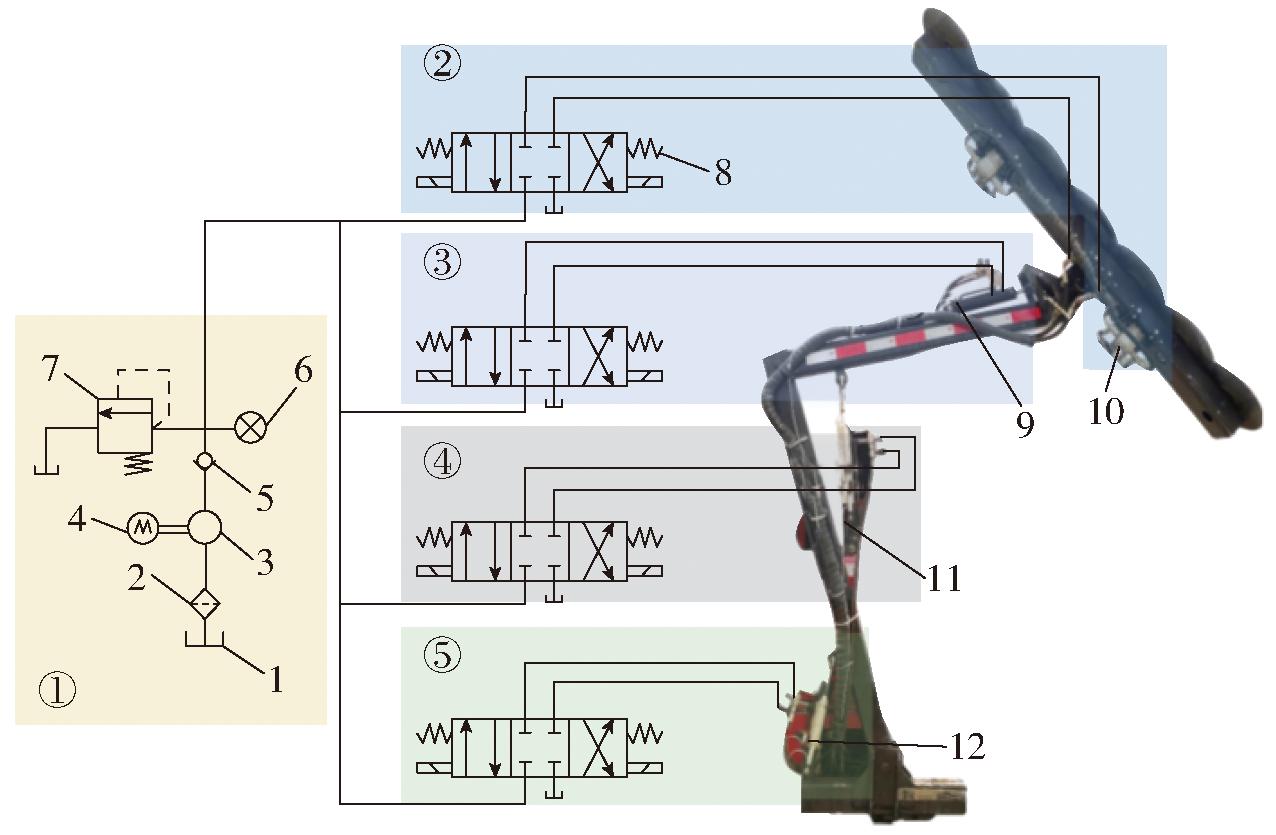

针对果树修剪农艺,本文设计的果树修剪机构拥有3个旋转关节与2个液压转动装置,其中旋转关节由液压缸驱动旋转,开发修剪机构电控液压回路系统如图5所示。液压系统共有5部分:①液压供给系统,由履带底盘原车液压系统为其他几个执行部分供给液压。②修剪切割总成液压系统,驱动修剪锯片高速旋转进行修剪作业。③修剪切割总成位姿调整系统,调整修剪切割总成作业角度。④举升液压系统,调整修剪臂作业高度。⑤摆动液压系统,调整修剪臂作业深度。

图5 修剪臂液压原理图

Fig.5 Hydraulic schematic of pruning arm

1.油箱 2.滤油器 3.齿轮泵 4.电机 5.单向阀 6.溢流阀 7.压力表 8.三位四通电磁阀 9.修剪位姿液压缸 10.液压马达 11.举升液压缸 12.摆动液压缸

2.2.2 修剪臂液压核心元件选型计算

修剪臂运动至极限位置时,对液压缸进行受力分析与角度测量,计算各液压缸最大负载,此时摆动液压缸摆角30°,举升机械臂抬升角45°,修剪切割总成倾角10°,摆动液压缸负载为2 846 N,举升液压缸负载为2 375 N,修剪位姿液压缸负载为2 840 N。

根据液压缸内径D与液压缸活塞杆直径d计算公式

(1)

(2)

式中 F——液压缸最大负载

P——液压缸的工作压力

θ——液压缸速度比

液压缸在最大负载工况时,其工作压力为12 MPa,液压缸速度比θ为1.96[22]。将各液压缸负载代入式(1),并根据实际液压缸规格选取摆动液压缸内径60 mm、举升液压缸内径50 mm、修剪位姿液压缸内径60 mm。将液压缸内径代入式(2),取圆整值,可得摆动液压缸活塞杆直径40 mm、举升液压缸活塞杆直径30 mm、修剪位姿液压缸活塞杆直径40 mm。根据计算所得液压缸参数结合修剪臂工作特点,选用MOB型轻型拉杆液压缸。

根据文献[23]研究结论,确定修剪锯片峰值扭矩为6.32 N·m,修剪机构减速器减速比i1为1.5,则修剪液压马达最高转速为

Vmax=Vi1

(3)

式中 Vmax——修剪液压马达最高转速,r/min

V——修剪锯片转速,r/min

修剪液压马达所需排量为

(4)

式中 T——修剪液压马达所需输出扭矩,N·m

q——修剪液压马达排量,mL/r

将扭矩代入式(4),确定修剪液压马达排量为4.47 mL/r。根据计算所得液压马达参数结合修剪锯片的工作特点,选用BMM8型小型低速大扭矩摆线马达。

2.3 果树树形自动修剪精准控制

2.3.1 修剪运动系统控制模型

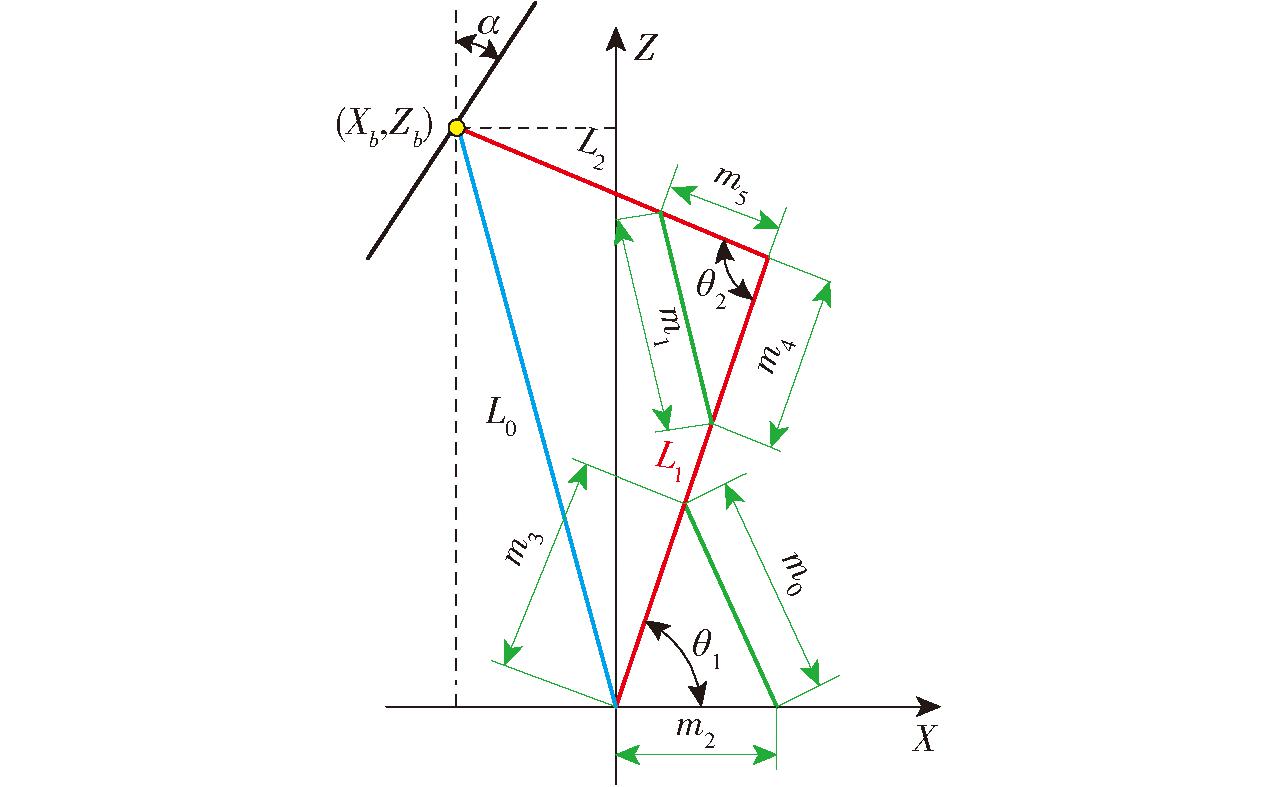

为了实现果树树形精准修剪自动控制,建立修剪臂运动模型如图6所示。图6中,L0为修剪切割总成中心点至基座轴承长度;L1为摆动机械臂长度;L2为举升机械臂长度;m0为摆动液压缸长度;m1为举升液压缸长度;m2为基座轴承至摆动液压缸末端的长度;m3为基座轴承至摆动液压缸与摆动机械臂连接处的长度;m4为举升机械臂转动轴承至举升液压缸与摆动机械臂连接处的长度;m5为举升机械臂转动轴承至举升液压缸与举升机械臂连接处的长度;θ1为摆动机械臂与X轴夹角;θ2为摆动机械臂与举升机械臂夹角。

图6 修剪臂运动模型分析图

Fig.6 Analysis of motion model of pruning arm

通过激光雷达识别到的修剪切割总成目标位置坐标(Xb,Zb),计算出摆动机械臂与X轴夹角θ1为

(5)

摆动机械臂与举升机械臂夹角θ2为

(6)

通过θ1与θ2可计算出摆动液压缸长度m0和举升液压缸长度m1为

(7)

(8)

树冠感知与决策系统将m0和m1传输至修剪臂电液伺服控制系统,对摆动液压缸长度和举升机液压缸长度进行精准控制。

2.3.2 修剪系统精准运动伺服控制

为了精准地控制修剪臂液压缸伸缩量,本文设计了修剪臂电液伺服控制系统,分别在摆动机械臂、升举机械臂、修剪切割总成上加装位移传感器及倾角传感器,采集摆动液压缸长度、举升机械臂抬升角及修剪切割总成修剪倾角。选用可编程逻辑控制器作为电液伺服控制系统信号接收与处理的控制核心,控制原理如图7所示。控制核心通过控制三位四通电磁阀的正反向通断,实现对液压缸伸缩的控制,并实时利用传感器采集到的反馈值进行闭环控制,闭环控制算法采用位置式PID控制[24],使得3个液压缸均能精准达到目标位置。

图7 修剪臂电液伺服控制系统原理图

Fig.7 Schematic of pruning arm electro-hydraulic servo control system

根据电液伺服系统的特点,采用位置式PID控制算法。计算公式为

(9)

式中 k——系统采样序号

u(k)——第k次输出值

e(k)——第k次输入偏差

e(k-1)——第k-1次采样输入偏差

kp、ki、kd——位置控制算法比例、积分、微分系数

2.4 修剪臂精度控制试验

2.4.1 修剪臂独立精度试验

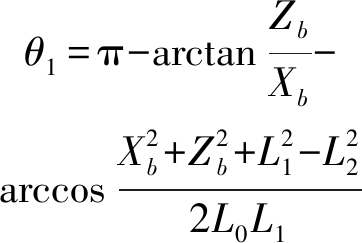

以修剪机为试验平台,分别对摆动机械臂、举升机械臂、修剪切割总成位姿调控进行精度控制试验。树冠感知与决策系统发送修剪臂与修剪切割总成位姿变化信号至修剪臂电液伺服控制系统。

对修剪臂与修剪切割总成位姿变化数据及其运动耗时进行记录,试验结果如图8所示。摆动液压缸运动至目标长度最大稳态误差为2 mm,平均稳态误差为1.75 mm,超调量小于1.16%,控制精度平均误差分别为2.32%,运动耗时为485.0 ms;举升机械臂运动至目标位置最大稳态误差为3°,平均稳态误差为1.83°,超调量小于4.5%,控制精度平均误差为3.75%,运动耗时为1 072.5 ms;修剪切割总成旋转至目标转角最大稳态误差为4°,平均稳态误差为3.3°,超调量小于6.3%,控制精度平均误差为2.50%,运动耗时为408.5 ms。

图8 修剪机水平状态下各机械臂精度测试结果

Fig.8 Fine testing diagrams of each hydraulic cylinder in horizontal state of pruning machine

2.4.2 修剪目标位置精度试验

参照果园种植规格及农艺修剪要求,修剪机修剪果树时,修剪切割总成中心位置与树冠中心距离为1.1~1.5 m,与基座轴承中心垂直距离为2 m。因此,将修剪目标位置、修剪切割总成倾角分别设置为(1.1 m,2 m,25°)、(1.2 m,2 m,30°)、(1.3 m,2 m,35°)、(1.4 m,2 m,40°)、(1.5 m,2 m,45°)进行试验,对修剪臂与修剪切割总成位姿变化数据进行记录,并测量伺服控制系统完成预设动作耗时,试验重复3次。

摆动液压缸长度初始值为437 mm,举升机械臂抬升角初始值为95°,修剪切割总成倾角初始值为0°。修剪臂电液伺服控制系统接收目标位置后,对修剪臂与修剪切割总成进行位姿调控,位姿调控变化过程如图9所示。目标值Xb平均误差为2.98%,目标值Zb平均误差为1.85%,修剪总成作业倾角α平均误差4.35%,系统平均响应时间150.6 ms。结果表明摆动液压缸运动响应曲线平滑稳定并达到稳态,举升机械臂、修剪切割总成在转动过程中有轻微抖动,但最终都能达到稳态。

图9 联合试验修剪臂位姿调控变化曲线

Fig.9 Joint experimental data graphs

3 果树树冠形状在线感知系统设计

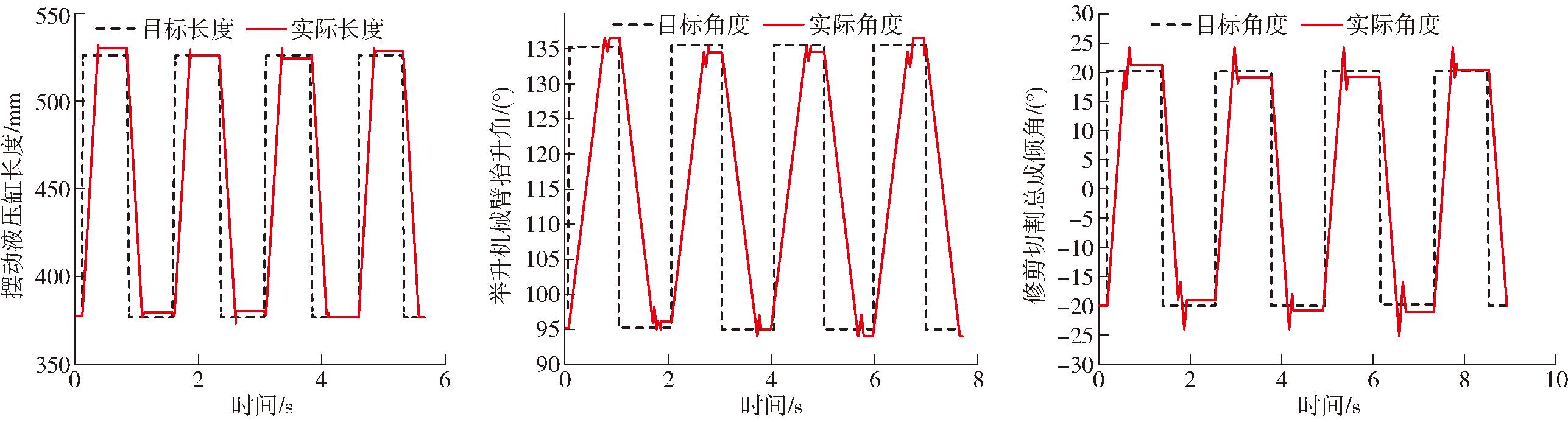

3.1 树冠形状感知系统硬件

本文使用的激光雷达为大疆Livox Horizon型固态激光雷达,水平方向视场角为81.7°,竖直方向视场角为25.1°,最大点云输出为240 000点/s,能够准确识别出果树的三维特征。将固态激光雷达安装在修剪机侧方,采集频率为10 Hz,同时利用缓冲橡胶垫降低机械振动对激光雷达的影响。为了防止激光雷达因采集角度偏差造成的果树特征丢失问题[24],安装方案如图10所示,激光雷达偏视于果树。

图10 激光雷达工作示意图

Fig.10 Schematic of LiDAR operation

数据处理使用工业型全封闭式工控机,搭载酷睿i7-8565U处理器,内存容量4 GB,安装Ubuntu 18.04操作系统和ROS机器人操作系统,使用C++和Python混合编程实现对果树的三维感知。

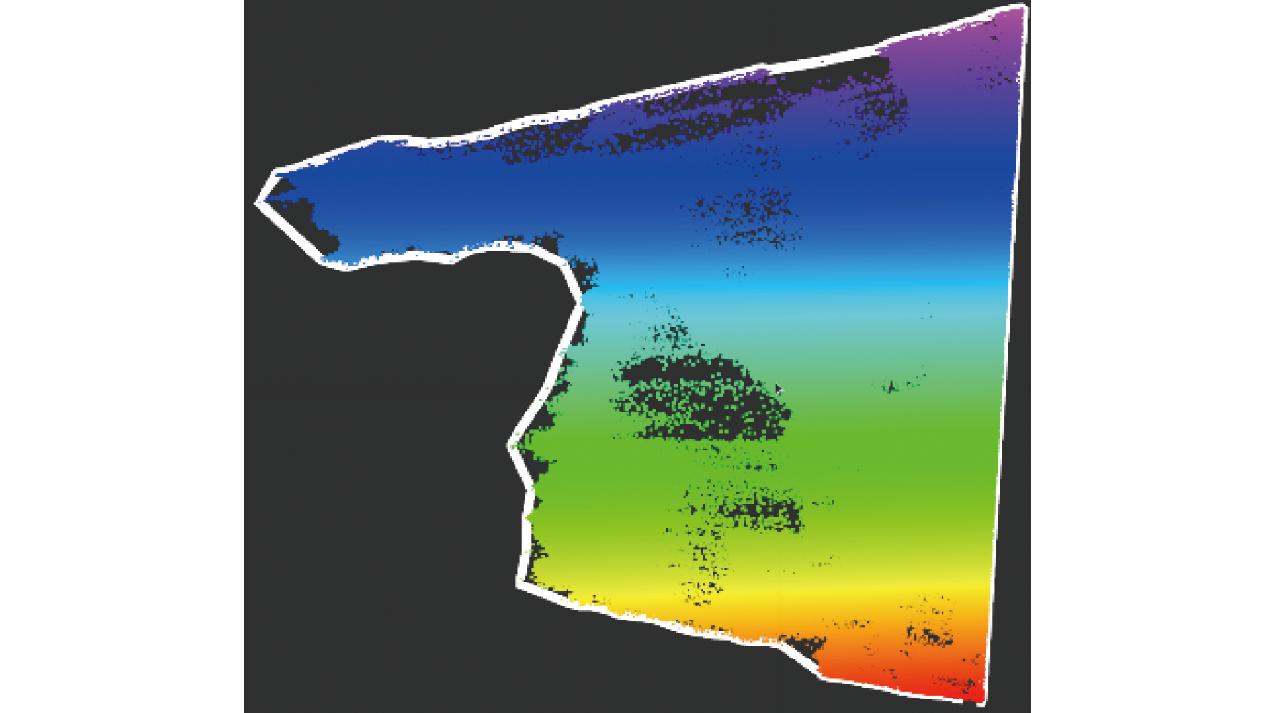

3.2 点云数据预处理

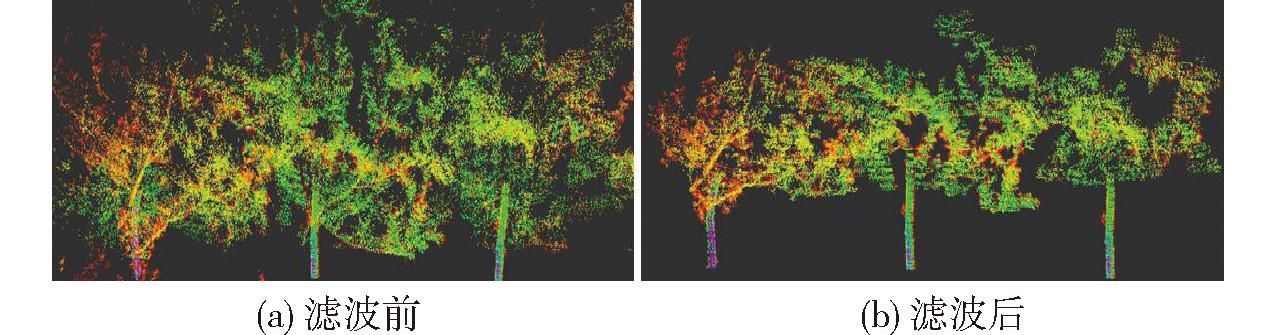

根据果树外形特征(主要为纺锤形和细纺锤形)提出果树树冠外层点云的轮廓识别算法,算法首先识别树冠外层点云轮廓,然后根据轮廓斜率计算轮廓特征节点并确定修剪刀目标位置。为滤除识别果树过程中噪点干扰[25],需要对原始点云数据进行滤波,如图11a所示。传统的滤波方法一般都采用单一的滤波方式,难以应对复杂的果园环境。为了得到准确的果树树冠点云,本文采用空间梯度滤波方法进行点云预处理[26],如图12所示,图中D1为点云数量S的阈值,H为标准差E的阈值。首先,将激光雷达采集到的点云数据按照距离阈值分成不同的点云簇,通过计算每个簇的点云数量,识别出聚集点云簇以及明显的离群点云簇,并将离群点云簇滤除;接着,设定半径阈值,将第1梯度的聚集点云簇进一步细化,计算细化后邻域半径内的点云数量,将不满足数量阈值的点云簇视为噪点并滤除,得到更加精确的第2梯度聚集点云簇;最终计算点云数据统计特征,根据统计滤波方法滤除更加细微的噪点,得到第3梯度下的滤波点云,如图11b所示。

图11 果树点云滤波效果

Fig.11 Fruit tree point cloud filtering

图12 点云去噪流程图

Fig.12 Point cloud denoising process

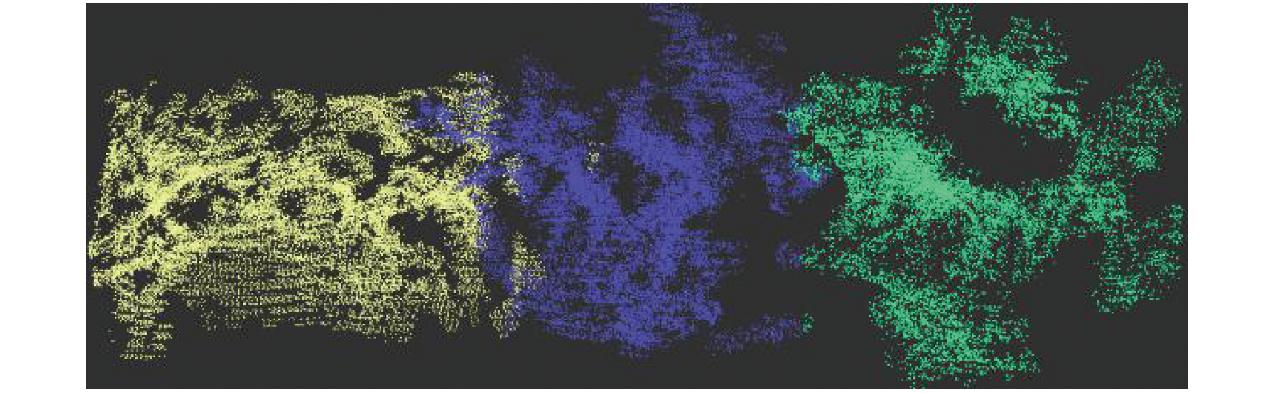

3.3 Dbscan算法识别树冠

通过点云密度聚类(Dbscan)算法[27]对滤波得到的树冠点云进行聚类,将点云中的点根据其密度进行聚类。算法首先选取一个点作为种子点,设定邻域半径reps,计算邻域内的点云数量,如果数量不少于最小点集数Ntsmin,则将该点记为核心点;如果这些点的数量不足以形成一个簇,则将该点标记为噪声点。然后,从未被访问过的点集合中选取一个点作为新的种子点,重复上述过程,直到所有点都被访问过为止,具体步骤如下:

(1)确定种子点邻域半径内所有点,果树树冠三维点云P0可表示为

P0={p1,p2,…,pi|1≤i≪n}

(10)

其中

pi={(x,y,z)|x∈R,y∈R,z∈R}

Seps(pi)=![]()

(11)

式中Seps(pi)为给定半径邻域内点的集合。

(2)确定点集中噪声点Cn、核心点Cc为

(12)

式中noise points为噪声点,core points为核心点。

(3)将核心点归为一簇,重复这种操作,直到点云P′中所有点都被访问,聚类结果如图13所示。

图13 Dbscan算法识别树冠聚类结果

Fig.13 Dbscan algorithm for identifying tree crowns

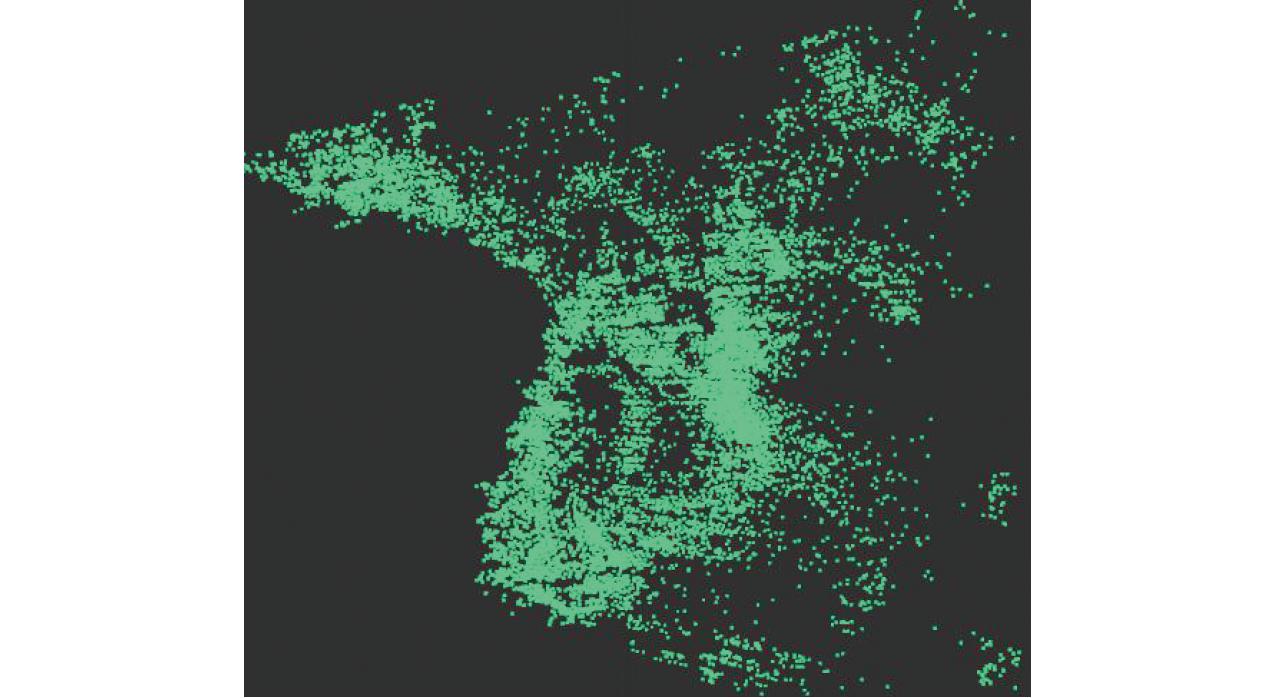

3.4 树冠外层包络线识别

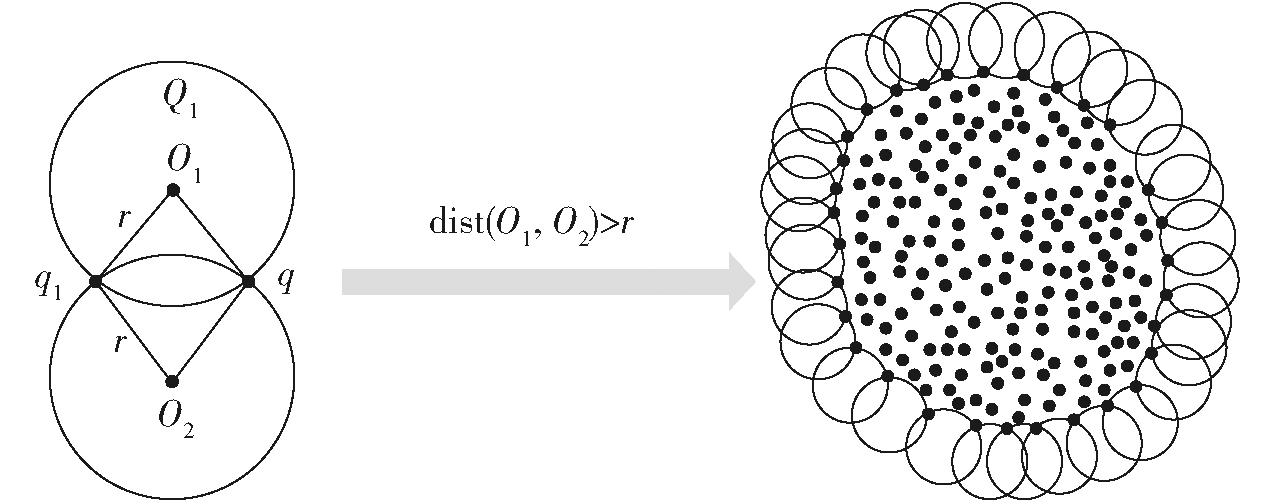

通过计算树冠轮廓包络线判断果树树冠形状。首先将树冠点云向XOZ面投影,如图14所示,然后利用点云边界提取算法[28]得到树冠轮廓点。

图14 投影点云

Fig.14 Projection point cloud

树冠点云投影Q可表示为

Q={q1,q2,…,qi|1≤i≪n}

(13)

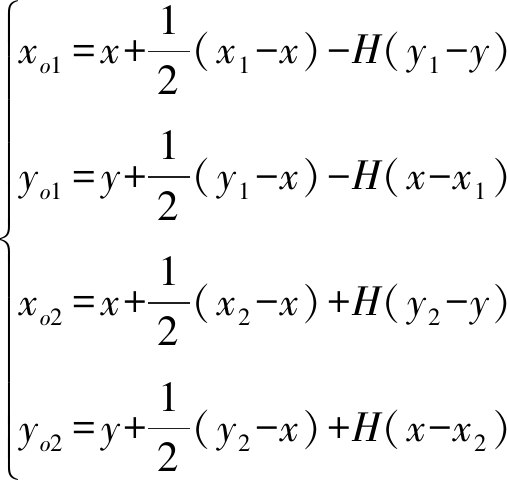

设存在半径为r的滚动圆,取Q中任意一点q(x,y),将所有与点q距离小于2r的点集记为Q1,并选取Q1中的任意一点q1(x1,y1),根据

(14)

计算出同时经过点q、q1的2个滚动圆的圆心坐标O1(xo1,yo1)、O2(xo2,yo2),接着对于Q1中的其它点,计算到O1、O2的距离dist(O1,O2),若dist(O1,O2)>r,则标记为点q的轮廓点,直至遍历完Q中所有点,如图15所示。

图15 确定树冠点云轮廓

Fig.15 Determining contour of tree crown point cloud

最终利用最小二乘法连接每个轮廓点,得到果树最外层包络线,如图16所示。

图16 拟合树冠点云轮廓

Fig.16 Fitting contour of tree crown point cloud

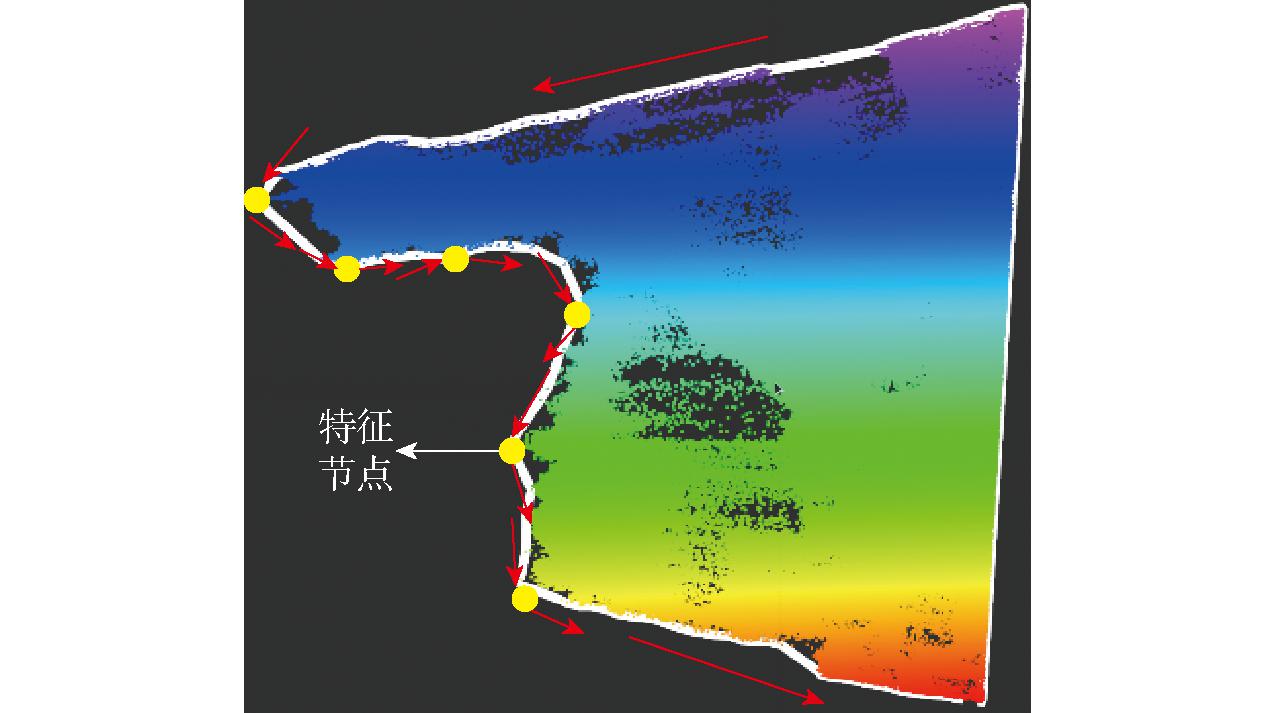

3.5 修剪臂目标位置确定

得到轮廓包络线后,计算其每个线段之间的斜率,将相邻2个线段的斜率相乘,若为负值,则说明该点处点云轮廓形状出现较大变动,记作轮廓特征节点,如图17所示。

图17 确定轮廓特征节点

Fig.17 Determining contour feature nodes

OXYZ和MXYZ分别为激光雷达坐标系和修剪臂坐标系原点,根据修剪臂设计尺寸与激光雷达安装位置,将激光雷达坐标系旋转和平移至修剪臂坐标系。

经旋转平移后得到轮廓特征节点坐标(X,Z)的平均值(Xb,Zb),将(Xb,Zb)作为修剪切割总成目标位置,如图18所示。

图18 修剪臂目标位置示意图

Fig.18 Schematic of target position of pruning arm

4 田间试验

4.1 果园修剪农艺标准

根据《现代梨树整形修剪技术图解》及修剪农艺要求,对梨树修剪采用短截修剪[29],根据截去长短的不同可以分为轻短截和中短截。本文设计的修剪机主要是对梨树进行轻短截,剪去枝条占到全长的1/5~1/4,被修剪枝条长度为40 cm左右。

根据《苹果树合理整形修剪图解》及修剪农艺要求,苹果树修剪后树干整体高度保持在1.0~1.5 m 范围内。本文试验苹果树平均高度为2 m左右,被修剪枝条长度为60~70 cm。

4.2 试验方案

为了验证本文设计的修剪臂控制特性以及修剪效果,于2023年8月在新疆维吾尔自治区阿克苏市标准香梨种植基地,选取有代表性的5 a龄库尔勒香梨树开展试验,梨树株行距配置为1.5 m×4 m,树体高度3 m左右。苹果种植园位于新疆维吾尔自治区阿拉尔海升果业种植基地,选取有代表性的2 a龄红富士苹果树开展试验,苹果树株行距配置为0.8 m×4 m。

修剪机作业速度为1 km/h,修剪锯片转速设定为1 500 r/min,修剪种植行长度为20 m,进行试验时随机选取3排梨树/苹果树种植行。在修剪过程中,计算机通过网线连接修剪臂电液伺服控制系统控制核心,实时监测并记录摆动机械臂、举升机械臂、修剪切割总成的位姿变化数据。同时随机选取同果园3排梨树/苹果树种植行,根据修剪标准由手动遥控修剪,并记录修剪时长。分别收集15个修剪后枝条进行长度测量,参照修剪标准,对比自动修剪与手动遥控修剪效果,试验重复3次。

将梨树修剪枝条长度等级分为4个等级:被修剪树枝长度范围(38 cm,41 cm]为优;(34 cm,38 cm]为良;(30 cm,34 cm]为中;30 cm及以下为差。同理,将苹果树修剪枝条长度等级分为4个等级[30]:被修剪树枝长度范围(67 cm,70 cm]为优;(63 cm,67 cm]为良;(59 cm,63 cm]为中;59 cm及以下为差。

4.3 试验结果与分析

根据果园中香梨外形及修剪农艺要求,设置修剪切割总成倾角为10°,被修剪枝条长度约40 cm。相较于梨树,苹果树枝叶较少且整体植株高度低于梨树,因修剪后苹果树整体保持在1.0~1.5 m之间,设置修剪切割总成倾角为0°,被修剪苹果树枝条长度为60~70 cm。

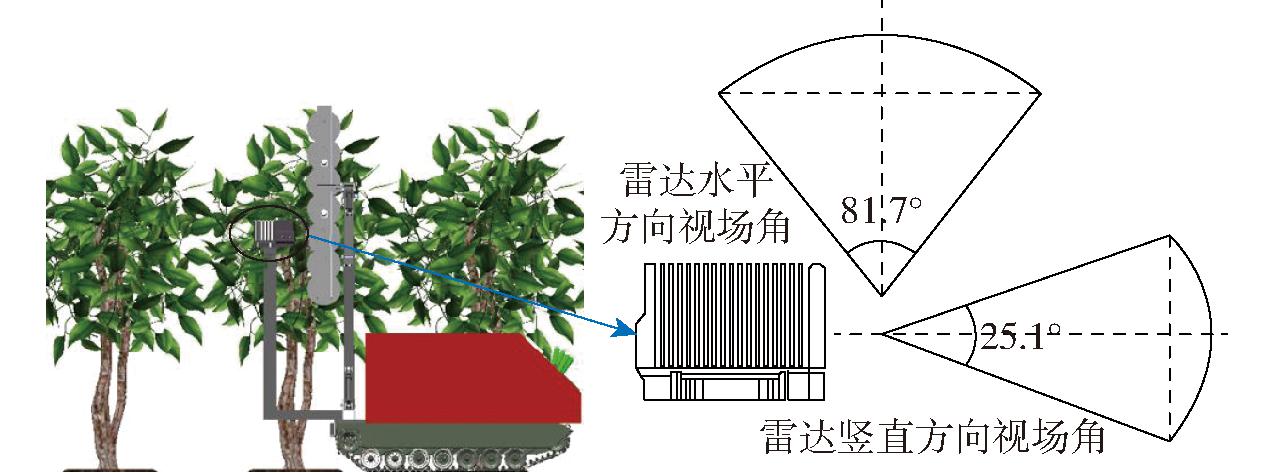

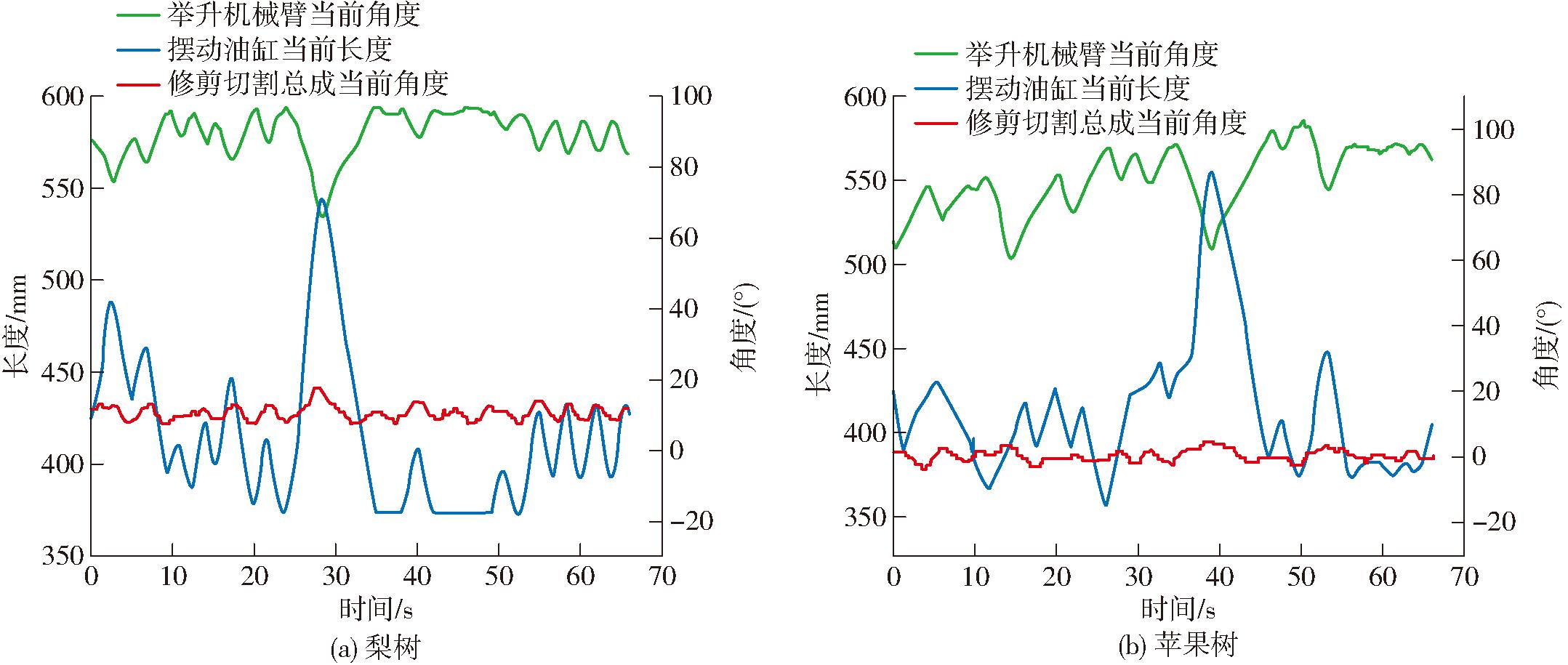

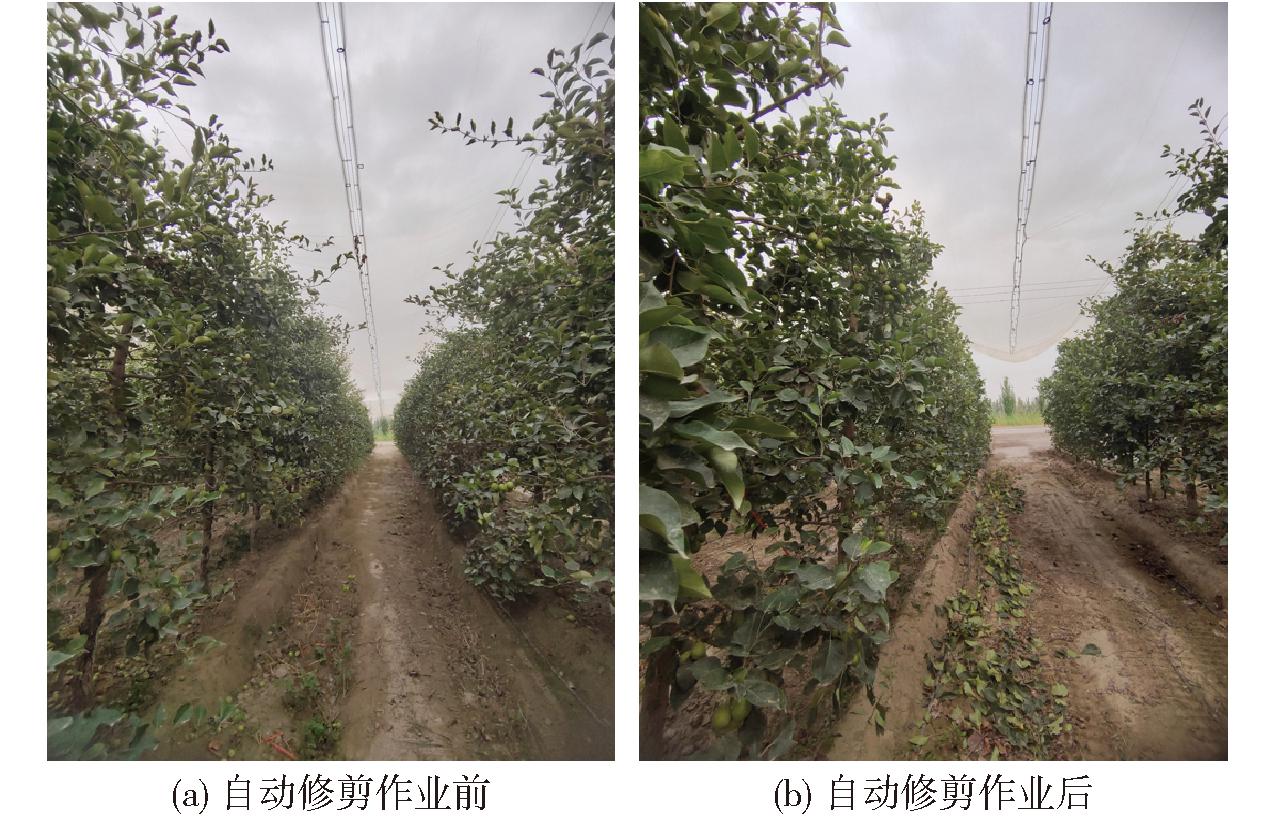

试验结果数据如图19所示,自动修剪效果如图20所示,试验结果表明,修剪臂运动符合制定的修剪策略。修剪机在梨树行作业时,摆动液压缸运动变化长度最大差值为190 mm,举升机械臂运动变化角度最大差值为31°,修剪切割总成运动变化倾角最大差值为10°。修剪机在苹果树树行作业时,摆动液压缸运动变化长度最大差值为195 mm,举升机械臂运动变化角度最大差值为42°,修剪切割总成运动变化倾角最大差值为8°。

图19 果树修剪过程监测数据图

Fig.19 Fruit tree pruning data charts

图20 验证试验效果

Fig.20 Validation test effect charts

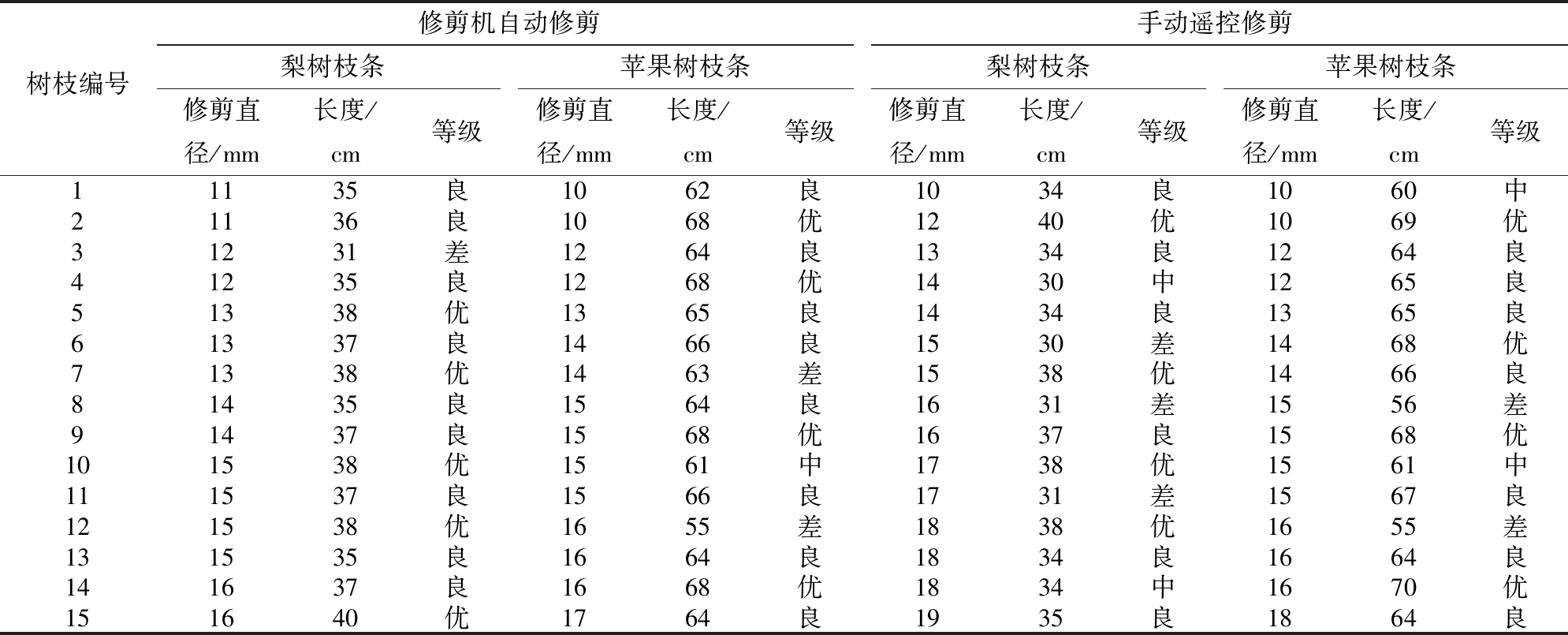

修剪结束后,分别收集梨树与苹果树被修剪枝条进行长度测量,取样的梨树修剪枝条样本中最粗的枝条直径最大为19 mm,最小为10 mm,取样的苹果树修剪枝条样本中枝条直径最大为18 mm,最小为10 mm,测量结果如表1所示。

表1 修剪枝条测量评定结果

Tab.1 Measurement statistics of pruning branches

修剪机自动修剪手动遥控修剪树枝编号梨树枝条苹果树枝条梨树枝条苹果树枝条修剪直径/mm长度/cm等级修剪直径/mm长度/cm等级修剪直径/mm长度/cm等级修剪直径/mm长度/cm等级11135良1062良1034良1060中21136良1068优1240优1069优31231差1264良1334良1264良41235良1268优1430中1265良51338优1365良1434良1365良61337良1466良1530差1468优71338优1463差1538优1466良81435良1564良1631差1556差91437良1568优1637良1568优101538优1561中1738优1561中111537良1566良1731差1567良121538优1655差1838优1655差131535良1664良1834良1664良141637良1668优1834中1670优151640优1764良1935良1864良

自动修剪作业梨树被修剪枝条直径在16 mm以内,修剪枝条长度优良率为93.3%,平均修剪时长为1.8 min;苹果树被修剪枝条直径在17 mm以内,修剪枝条长度优良率为86.6%,平均修剪时长为1.6 min。人工遥控修剪作业梨树修剪枝条长度优良率为66.6%,平均修剪时长为2.3 min,苹果树修剪枝条长度优良率为73.3%,平均修剪时长为2.1 min。修剪机自动修剪效率优于手动遥控修剪。

试验结果对比表明,修剪机可以根据激光雷达采集的果树点云信息制定修剪策略,自动识别并精准修剪果树枝条,确保了修剪的准确性和一致性,减少了不必要的剪枝损失,降低了修剪人员劳动强度。

5 结论

(1)设计了由3个旋转关节与2个液压转动装置组成的修剪机构,并利用固态激光雷达与可编程逻辑控制器设计了果树智能修剪系统,实现修剪臂与修剪切割总成的协调控制。

(2)对修剪臂与修剪切割总成进行联合运动精度试验,试验结果表明,目标值Xb平均误差为2.98%,目标值Zb平均误差为1.85%,修剪总成作业倾角α平均误差4.35%,满足修剪臂修剪精度要求。在新疆阿克苏果园验证了其智能修剪的控制特性及效果,梨树种植园与苹果树种植园修剪优良率分别为93.3%与86.6%,满足果园修剪要求。

[1] 郑永军,江世界,陈炳太,等.丘陵山区果园机械化技术与装备研究进展[J].农业机械学报,2020,51(11):1-20.ZHENG Yongjun, JIANG Shijie, CHEN Bingtai, et al. Research progress on mechanization technology and equipment for orchards in hilly and mountainous areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020,51(11): 1-20. (in Chinese)

[2] 周冬菊.果树整形修剪技术[J].现代农业科技,2021(14):87-88.ZHOU Dongju. Fruit tree pruning technology[J]. Modern Agricultural Science and Technology, 2021(14): 87-88. (in Chinese)

[3] 王冬,陈度,王书茂,等.基于有限元方法的整形果树振动收获机理分析[J].农业工程学报,2017,33(增刊):56-62.WANG Dong, CHEN Du, WANG Shumao, et al. Analysis of vibration harvesting mechanism of shaped fruit trees based on finite element method[J]. Transactions of the CSAE, 2017,33(Supp.): 56-62. (in Chinese)

[4] MILNE D A, VU J. A method and system for automated facial recognition and comparison using multiple facial images decomposed a two-dimensional three-dimensional facial image captured: AR2004P100115[P]. 2004-01-16.

[5] KARKEE M, ADHIKARI B, AMATYA S, et al. Identification of pruning branches in tall spindle apple trees for automated pruning[J]. Computers &Electronics in Agriculture, 2014, 103(5):127-135.

[6] MIKA A, BULER Z, TREDER W. Mechanical pruning of apple trees as an alternative to manual pruning[J]. Acta Scientiarum Polonorum. Hortorum Cultus, 2016, 15(1):113-121.

[7] 王菲. 高纺锤形富士苹果树分形维数及三维数字化建模和STAR值的研究[D]. 杨凌:西北农林科技大学,2012.WANG Fei. Study on fractal dimension, 3D digital modeling and STAR value of high spindle Fuji apple tree[D]. Yangling: Nothwest A&F University,2012. (in Chinese)

[8] BERNI J A J, ZARCO-TEJADA P J, SUAREZ L, et al. Thermal and narrow band multispectral remote sensing for vegetation monitoring from an unmanned aerial vehicle[J]. IEEE Transactions on Geoscience &Remote Sensing, 2009, 47(3):722-738.

[9] GUILLEN-CLIMENT M L, ZARCO-TEJADA P J, BERNI J A J,et al.Mapping radiation interception in row-structured orchards using 3D simulation and high-resolution airborne imagery acquired from a UAV[J].Precision Agriculture, 2012, 13(4):473-500.

[10] HUNT E R, HIVELY W D, FUJIKAWA S J, et al. Acquisition of NIR-Green-Blue digital photographs from unmanned aircraft for crop monitoring[J]. Remote Sensing, 2010, 2(1):290-305.

[11] 马小娟.机械自动化果树修剪技术[J].农业机械,2021(6):110-112.MA Xiaojuan. Mechanized fruit tree pruning technology[J]. Agricultural Machinery, 2021(6): 110-112. (in Chinese)

[12] SKOVSGAARD J P, CLEMENTINE O, MC C R. High-pruning of silver birch (Betula pendula Roth): work efficiency as a function of pruning method, pole saw type, slash removal, operator, pruning height and branch characteristics[J].International Journal of Forest Engineering, 2018, 29(2):117-127.

[13] WANG M, WANG H, ZHANG Q, et al.A hand-held mechanical blossom thinning device for fruit trees[J].Applied Engineering in Agriculture, 2013, 29(2):155-160.

[14] ZAHID A, MAHMUD M S, HE L,et al. Development of an integrated 3R end-effector with a cartesian manipulator for pruning apple trees[J]. Computers and Electronics in Agriculture, 2020, 179(1):165-169.

[15] KAWASAKI H, MIUAR T, KONDO H, et al. Postural adjustment control of a climbing robot having statically indeterminate structure[C]∥Control Applications. IEEE, 2015.

[16] 李守根,康峰,李文彬,等.果树剪枝机械化及自动化研究进展[J].东北农业大学学报, 2017,48(8): 88-96.LI Shougen, KANG Feng, LI Wenbin, et al. Research progress on mechanization and automation of fruit tree pruning[J]. Journal of Northeast Agricultural University, 2017,48(8): 88-96. (in Chinese)

[17] FU G H, LIU X M, CHEN Y F, et al. Fast-growing forest pruning robot structure design and climbing control[J]. Advanced Manufacturing Progress, 2015(2):166-172.

[18] UEKI S, KAWASAKI H, ISHIGURE Y, et al. Development and experimental study of a novel pruning robot[J]. Advanced Manufacturing Progress, 2011, 16(1):86-89.

[19] 杨仲雄,解金亮,余庆佳,等.一种多功能高空剪树机: 10328779.8[P].2018-08-28.

[20] 张鹤. 园艺修剪造型机械结构与控制方案设计[D]. 武汉:华中农业大学,2019.ZHANG He. Design of mechanical structure and control scheme for horticultural pruning modeling[D]. Wuhan: Huazhong Agricultural University, 2019. (in Chinese)

[21] 梁喜凤,苗香雯,崔绍荣,等.番茄收获机械手运动学优化与仿真试验[J].农业机械学报,2005,36(7):96-100.LIANG Xifeng, MIAO Xiangwen, CUI Shaorong, et al. Kinematic optimization and simulation experiment of tomato harvesting manipulator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005,36(7): 96-100. (in Chinese)

[22] 杜爱学. 基于AMESim的液压系统控制的建模与改进的仿真技术研究[D]. 天津:天津理工大学,2018.DU Aixue. Research on modeling and improving simulation technology for hydraulic system control based on AMESim[D]. Tianjin: Tianjin University of Technology, 2018. (in Chinese)

[23] 师哲. 柑橘树液压整形修剪机的设计与试验[D]. 武汉:华中农业大学,2023.SHI Zhe. Design and experiment of hydraulic shaping and pruning machine for citrus trees[D]. Wuhan: Huazhong Agricultural University, 2023. (in Chinese)

[24] 吕路,魏龙,冉熊涛,等.基于3DCS的毫米波雷达安装角度偏差分析方法[J].汽车实用技术,2020,45(20):137-140.LÜ Lu, WEI Long, RAN Xiongtao, et al. Analysis method for installation angle deviation of millimeter wave radar based on 3DSS[J]. Automotive Applied Technology, 2020,45(20): 137-140. (in Chinese)

[25] 夏春华,施滢,尹文庆.基于TOF深度传感的植物三维点云数据获取与去噪方法[J].农业工程学报,2018,34(6):168-174.XIA Chunhua, SHI Ying, YIN Wenqing. Plant 3D point cloud data acquisition and denoising method based on TOF depth sensing[J]. Transactions of the CSAE, 2018,34(6): 168-174. (in Chinese)

[26] 李正宇,王鸿东,魏圣哲,等.海上激光雷达强度-空间联合滤波方法[J].中国激光, 2023, 50(17):180-188.LI Zhengyu, WANG Hongdong, WEI Shengzhe, et al. Joint filtering method of intensity space for marine LiDAR[J]. Chinese Journal of Lasers, 2023, 50(17): 180-188. (in Chinese)

[27] 魏硕,赵楠翔,李敏乐,等.结合改进DBSCAN和统计滤波的单光子去噪算法[J].激光技术,2021,45(5):601-606.WEI Shuo, ZHAO Nanxiang, LI Minle, et al. Single photon denoising algorithm combining improved DBSCAN and statistical filtering[J]. Laser Technology, 2021,45(5): 601-606. (in Chinese)

[28] 孙殿柱,范志先,李延瑞.散乱数据点云边界特征自动提取算法[J].华中科技大学学报(自然科学版),2008,36(8):82-84.SUN Dianzhu, FAN Zhixian, LI Yanrui. Algorithm for automatic extraction of boundary features from scattered data point clouds[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2008,36(8): 82-84. (in Chinese)

[29] 张力,朱奇,于润卿,等.现代梨树整形修剪技术图解[J].中国南方果树,2015,44(2):105.ZHANG Li, ZHU Qi, YU Runqing, et al. Illustration of modern pear tree shaping and pruning techniques[J]. Southern China Fruits, 2015,44(2): 105. (in Chinese)

[30] 汪景彦.苹果树合理整形修剪图解[M].北京:金盾出版社,2008.