0 引言

工程机械发动机系统效率低,燃油得不到充分燃烧导致能源利用率不高,整机排放占比大,造成了严重的大气污染[1]。在“双碳”目标和节能减排的大背景下,发展绿色节能产品、加快电动化进程、采用清洁能源和电驱动是工程机械的发展方向[2-3]。

目前,对于复合制动系统的研究主要是围绕静态制动转矩分配控制、动态复合制动协调控制、制动换挡控制、智能辅助驾驶中的复合制动控制等关键技术,国内学者及机构对其进行了大量研究[4-10]。国外学者则对自适应制动力矩分配方法进行了研究,并改进了基础并联式复合制动控制策略等[11-13]。目前国内外对电液复合制动的研究大多数集中在电动汽车上,由于电动装载机复杂的工况以及发动机系统和电驱系统在速度调节以及频响方面的不同需求,目前电动汽车上比较成熟的再生制动控制策略难以直接移植在电动装载机上[14]。文献[15-17]针对电动装载机的串联式制动力分配策略进行了相关研究,以电池SOC、车速和制动强度作为再生制动比例因子的判断条件,但并未将液压制动作为制动能量管理的判断条件。由于复合制动中的再生制动系统与传统液压制动系统特性存在差异,两者协调控制问题将会比传统液压制动复杂很多。

电动装载机复合制动系统控制策略直接影响电动装载机整体制动性能[18]。本文针对电动装载机驱动、制动系统以及作业循环过程中的制动需求,采用具有再生制动自由行程的液压制动阀作为电液复合制动系统参与度的判断条件之一,并制定再生制动系统和液压制动系统的制动力分配控制策略,在保证安全性和制动切换平稳性的前提下,进一步提高再生制动力与液压制动力分配的协调性,同时兼顾制动能量回收效率,实现电动装载机的再生制动能量回收最大化,以提高能量利用率。

1 电动装载机复合制动系统

1.1 再生制动系统

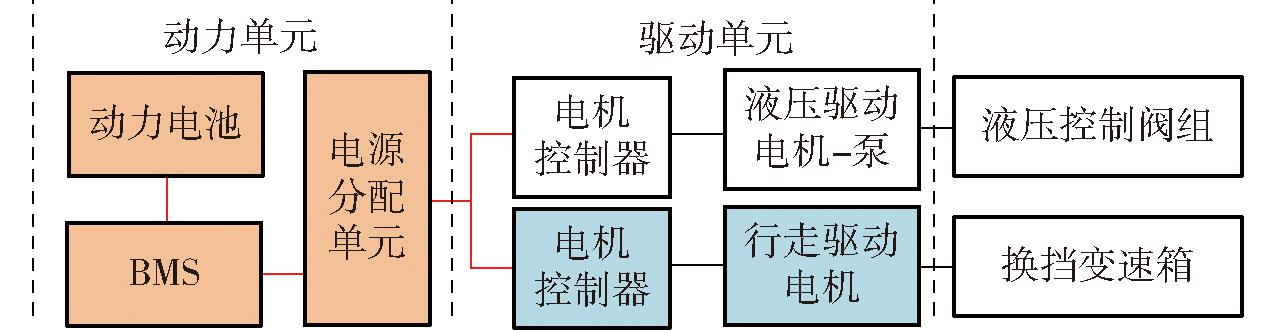

由于电动装载机在实际作业过程中电机工作范围变化较大[19],因此,行走系统采用电机直驱变速箱的方案,在动力总成结构上采用分布式电机驱动构型[20-21],即行走、液压系统双电机独立驱动。整车动力总成结构如图1所示。整机采用磷酸铁锂动力电池配备相应的电池管理系统,通过高压管理单元对分配到行走系统和液压系统的动力进行管理,再经由行走电机控制器、液压系统电机控制器分别驱动行走电机和主泵电机,完成行走动力系统和液压系统的动力输送。与行走电机直连的四自由度定轴式动力换挡变速器通过前后驱动桥驱动四轮实现电动装载机行走功能。液压系统由驱动电机-泵进行驱动,通过转速控制对定量泵进行变量控制。

图1 双电机独立驱动方案示意图

Fig.1 Dual motor independent drive schematic

1.2 液压制动系统

为了提高液压制动系统可靠性以及降低制动系统复杂性,制动系统采用制动踏板与制动阀机械连接的方式,从结构上保证了紧急情况下液压制动系统的功能不会因电信号问题而失效,即使不进行再生制动也不会影响电动装载机正常作业。

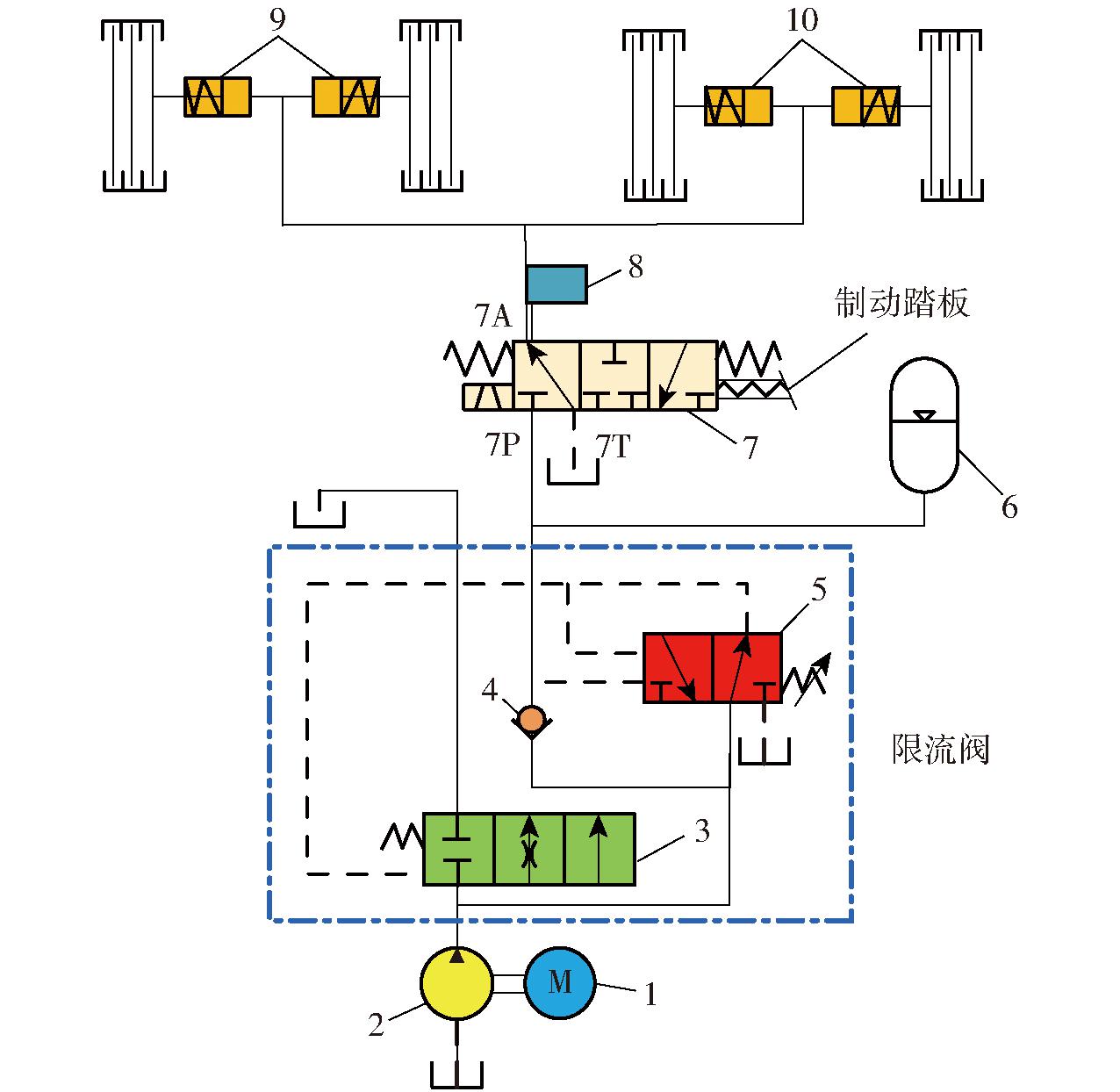

图2为液压制动系统原理图。液压油通过制动阀作用于前后轮制动器,制动力矩是制定电液复合制动控制策略必不可少的参数,该液压制动系统可通过制动阀出口的制动压力获得作用在轮胎端的制动力矩。当制动阀处于左位或中位时,制动踏板位移处于再生制动行程,在此行程内进行电机再生制动,液压制动未开启。当制动踏板行程超过再生制动自由行程时,阀芯工作于右位,液压制动阀开启,制动压力随制动踏板位移增加而增大,推动前后轮制动器进行机械制动。

图2 电动装载机液压制动系统原理图

Fig.2 Schematic of hydraulic braking system

1.主泵电机 2.主泵 3.充液阀 4.单向阀 5.换向阀 6.蓄能器 7.制动阀 8.压力传感器 9.前轮制动器 10.后轮制动器

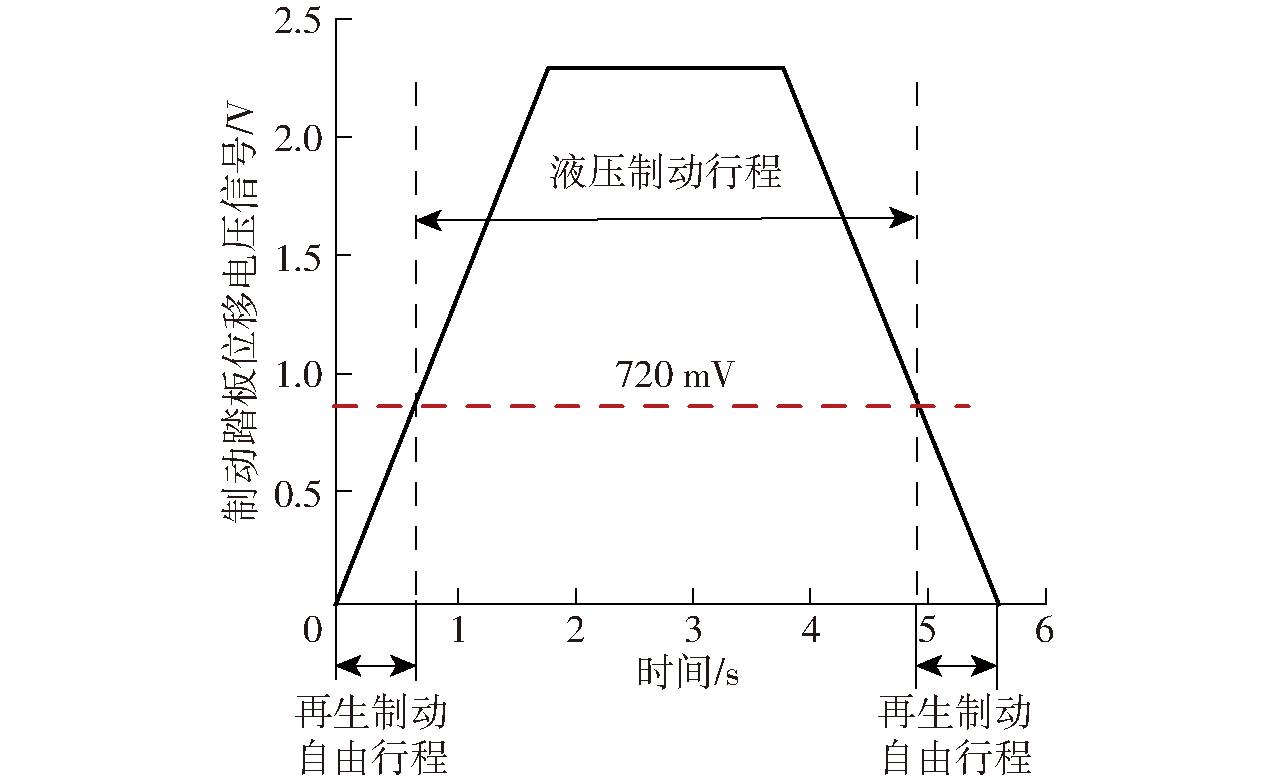

制动阀制动踏板行程被划分为再生制动与液压制动2个阶段,考虑到电动装载机如果处于电池荷电率较高等电机不参与制动的情况下,再生制动自由行程即变为空行程,因此,从安全性以及驾驶习惯考虑,这段再生制动自由行程设置不宜过大。图3为根据实测数据划分的行程,其中,0~720 mV为再生制动自由行程,在这个阶段电机再生制动系统发挥作用,回收制动能量;720~2 300 mV液压制动介入,此时处于电液复合协同制动阶段。

图3 制动踏板行程划分示意图

Fig.3 Schematic of brake pedal stroke division

2 电动装载机制动力学分析

2.1 前后轮制动力分配

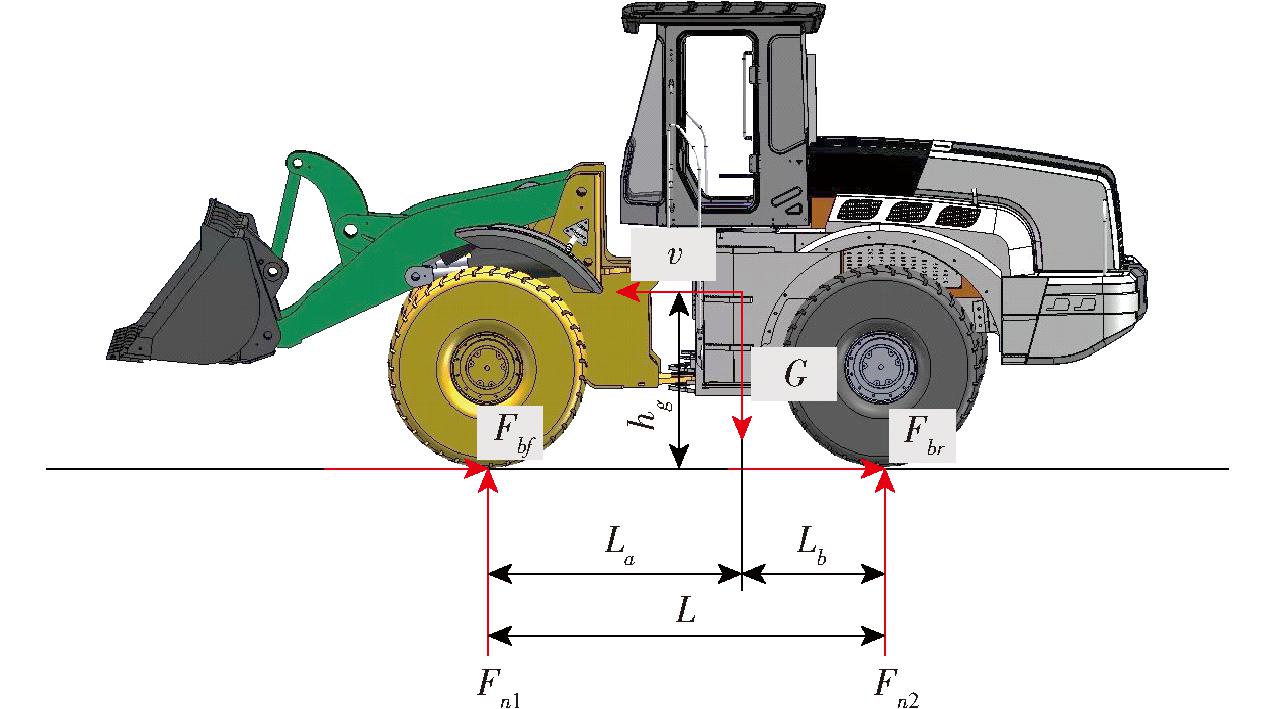

为了更好地分析前后车轮受力情况,假设电动装载机在平直路面进行制动,忽略对制动过程影响较小的滚动阻力、空气阻力等参数,电动装载机制动时受力分析如图4所示。

图4 制动过程中装载机受力示意图

Fig.4 Force analysis diagram of electric loader during braking

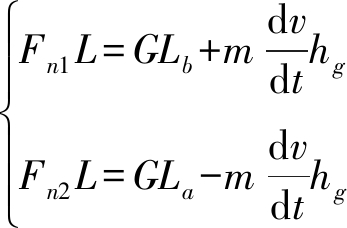

由图4可知,分别对前轮、后轮接地点取力矩,得到力矩平衡方程

(1)

(2)

式中 Fn1——地面对前轮的法向作用力,N

Fn2——地面对后轮的法向作用力,N

L——轴距,m

La——装载机质心到前轴的距离,m

Lb——装载机质心到后轴的距离,m

hg——装载机质心高度,m

![]() 装载机减速度,m/s2

装载机减速度,m/s2

m——基准质量,取100 kg

Fb——地面制动力,N

G——整车重力,N

φ——路面附着系数

z——制动强度

若装载机车轮所受地面制动力为最大路面附着力,即式(2),此时制动强度z等于路面附着系数φ,则式(1)可以改写为

(3)

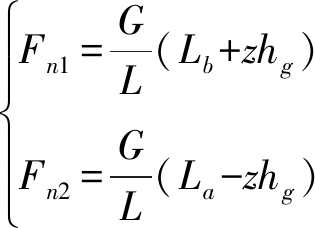

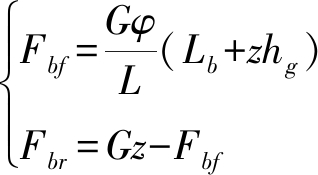

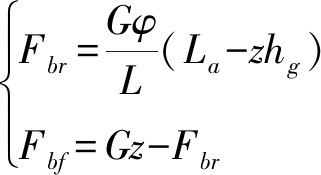

由于电动装载机没有ABS防抱死系统,因此,当制动强度足够大时,前后车轮抱死顺序有3种情况:

(1)前后车轮同时抱死拖滑,前后轮制动力为

(4)

(2)前轮先抱死拖滑,后轮再抱死拖滑,前后轮制动力为

(5)

(3)后轮先抱死拖滑,然后前轮抱死拖滑,前后轮制动力为

(6)

式中 Fbf——前轮地面制动力,N

Fbr——后轮地面制动力,N

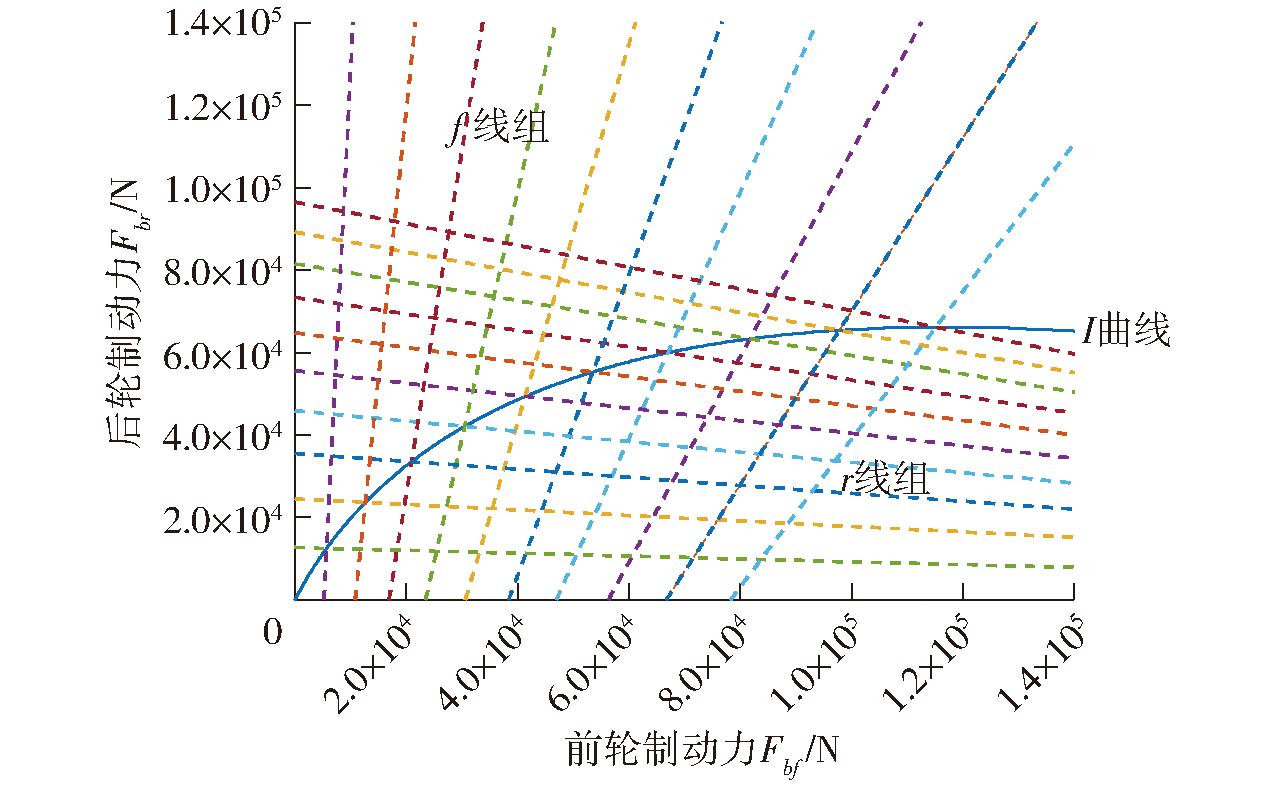

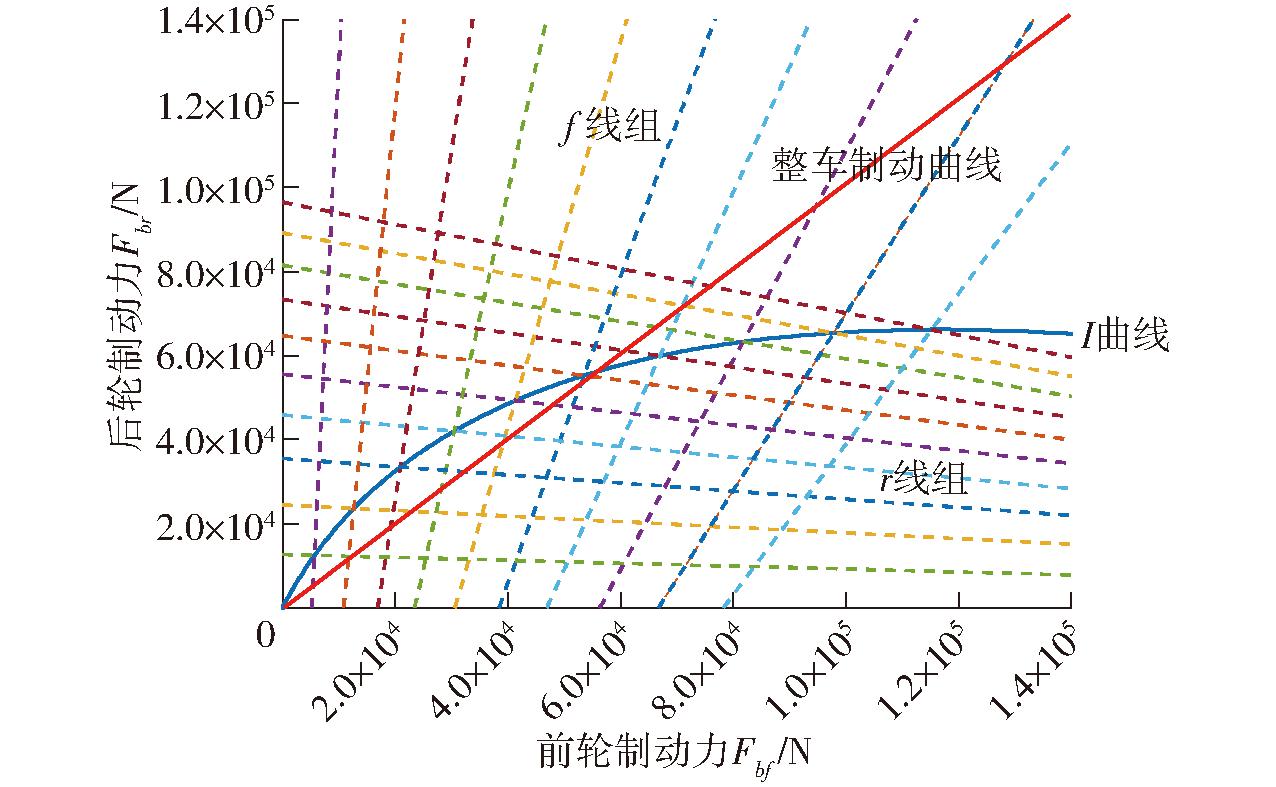

根据式(2)~(6)选取不同的路面附着系数,得到电动装载机I曲线、r线组、f线组如图5所示。

图5 装载机制动曲线

Fig.5 Curves of electric loader

2.2 电机再生制动力矩

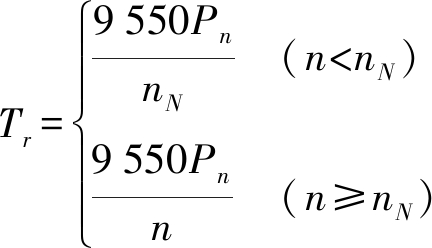

当驱动电机处于发电状态时,最大再生制动力矩受电机功率与转速限制,关系为

(7)

式中 Tr——电机再生制动力矩,N·m

Pn——电机额定功率,kW

nN——电机基速,r/min

n——电机当前转速,r/min

除了电机外特性对再生制动的约束外,电池荷电率(SOC)、最大充电电流也限制着再生制动功率。本系统当SOC大于90%时,再生制动能量回馈容易导致电池过充,损伤电池使用寿命,这种情况下,停止再生制动过程。此外,为避免充电过程对电池造成的损害,电机再生制动时充电电流与充电功率需限制在动力电池的最大充电电流与充电功率之内,所以约束条件为

(8)

式中 Ir——电机再生制动电流,A

Icmax——动力电池最大充电电流,A

Pr——电机再生制动功率,kW

Pcmax——动力电池最大充电功率,kW

本系统电机再生制动力矩经过变速箱、传动轴、驱动桥总成到达轮胎端,力矩关系为

Trb=Trnitisid

(9)

式中 Trb——轮胎端再生制动力矩,N·m

it——变速箱传动比

Trn——电机再生制动力矩,N·m

is——传动轴传动比

id——驱动桥总成传动比

2.3 液压制动力

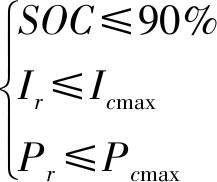

图6为钳盘式液压制动器制动示意图。工作时,液压油被压入制动轮缸中,将带摩擦衬块的活塞向制动盘压紧,产生摩擦力矩从而将车轮制动。作用于车轮的制动力矩由液压制动压力、活塞半径、摩擦因数以及摩擦衬片作用半径所决定,关系为

(10)

图6 钳盘式液压制动器制动示意图

Fig.6 Brake diagram of caliper disc brake

其中

Rh=(R1+R2)/2

式中 Thb——液压系统作用到轮胎端的制动力矩,N·m

np——轮胎活塞数量

μ——摩擦因数

p——液压系统制动压力,Pa

D——活塞直径,m

Rh——摩擦衬块有效作用半径,m

R1、R2——摩擦衬块扇形表面内半径和外半径,m

3 复合制动协同控制策略

3.1 整车制动需求

本系统总制动需求通过驾驶员制动意图识别输出的制动强度获得[22-23]。在电动装载机电液复合制动系统中,电机再生制动力通过变速箱与驱动桥传递到四轮,分配到前后轮的再生制动力矩相等。在液压制动系统中,液压制动力也仅由制动踏板控制,通过钳盘式液压制动器作用到车轮上。因此前后轮总制动力相等,按照电动装载机I曲线中制动强度与前轮制动力Fbf关系曲线进行分配,即实际前轮制动力Fμ1与实际后轮制动力Fμ2为

Fμ1=Fμ2=Fbf

(11)

其中![]()

(12)

制动力分配曲线如图7所示。

图7 I曲线下制动强度与前后轮制动力分配曲线

Fig.7 Braking force distribution curves of front and rear wheels

3.2 电液制动分配

电动装载机复合制动系统会出现纯电机再生制动、再生制动与液压制动的复合制动以及纯液压制动3种制动模式。在制动模式切换时,会出现液压制动介入整车制动、再生制动退出整车制动、液压制动退出整车制动3种切换工况[24]。电机制动系统与液压制动系统的介入和退出,都会影响整车制动力,产生制动冲击,影响驾驶员制动舒适性。因此,本文制定了基于制动意图识别的电液协同制动控制策略,当控制系统通过制动意图识别输出的制动强度计算整车需求的制动力时,则进入对应的策略选择,其中,再生制动过程同时监测动力电池荷电率(SOC),结合式(8)对电机再生制动约束条件制定了电液复合制动协调控制策略:

(1)当制动踏板电压信号处于0~720 mV且动力电池SOC小于90%时,液压制动退出整车制动,系统处于纯电机再生制动模式,电机再生制动力FR=Fμ1。

(2)当制动踏板电压信号处于0~720 mV且动力电池SOC大于等于90%时,电机再生制动退出整车制动,处于纯液压制动模式。

(3)当制动踏板电压信号处于720~2 300 mV且动力电池SOC大于等于90%时,电机再生制动退出整车制动,处于纯液压制动模式。

(4)当制动踏板电压信号处于720~2 300 mV且动力电池SOC小于90%时,液压制动介入整车制动,系统处于电机再生制动与液压制动复合模式,电机再生制动力FR=Fμ1-Fh(液压制动力)。

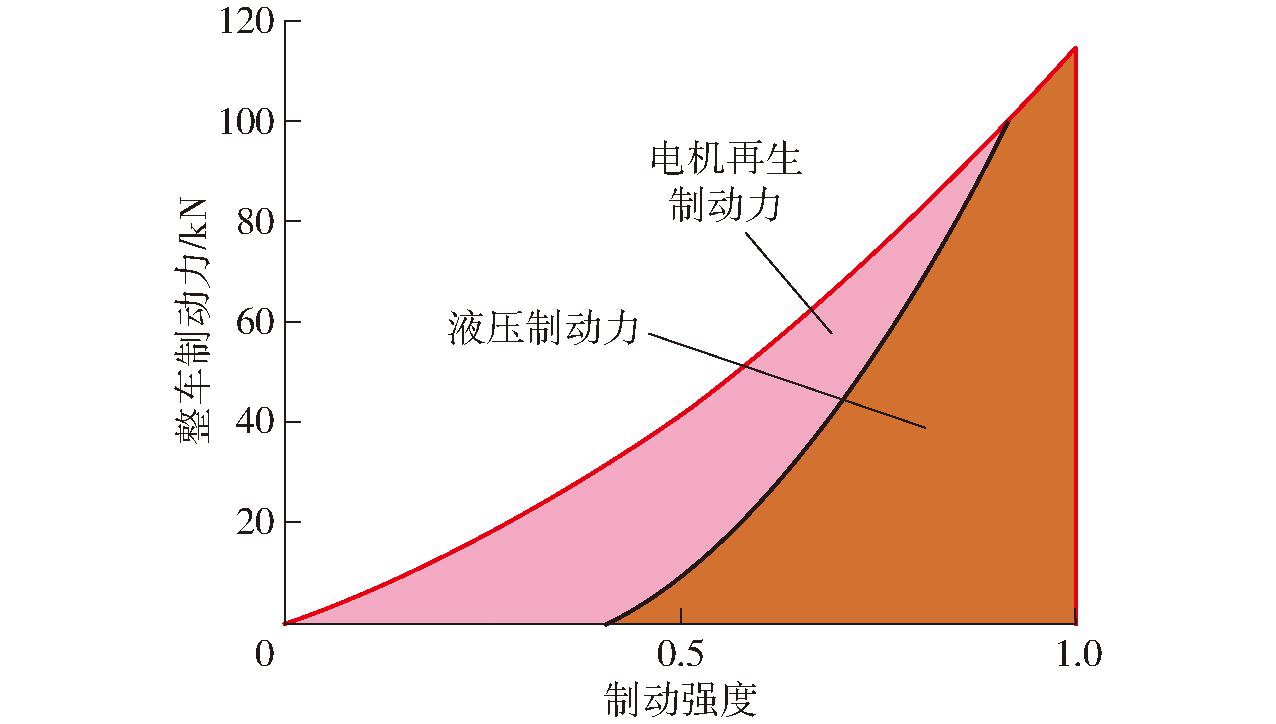

从图8可看出,整车制动力随制动强度的增大而增大。当制动踏板在自由行程时,整车制动力全部由电机再生制动力提供,再生制动具有优先性;随着制动踏板位移的增大,液压制动系统开始介入,再生制动力也随之变化进行补偿,保证整车总制动力稳定、平顺。当整车制动强度增大到一定值时,电机再生制动系统退出整车制动,由液压制动系统承担起紧急制动以及较大制动强度需求时的制动任务,此种分配方法也保证了在不能进行电机再生制动情况下液压制动系统能独立完成制动任务,保障整车制动安全性与可靠性。

图8 电动装载机电液复合制动系统制动力分配曲线

Fig.8 Braking force distribution curves of electro-hydraulic composite braking system

4 仿真

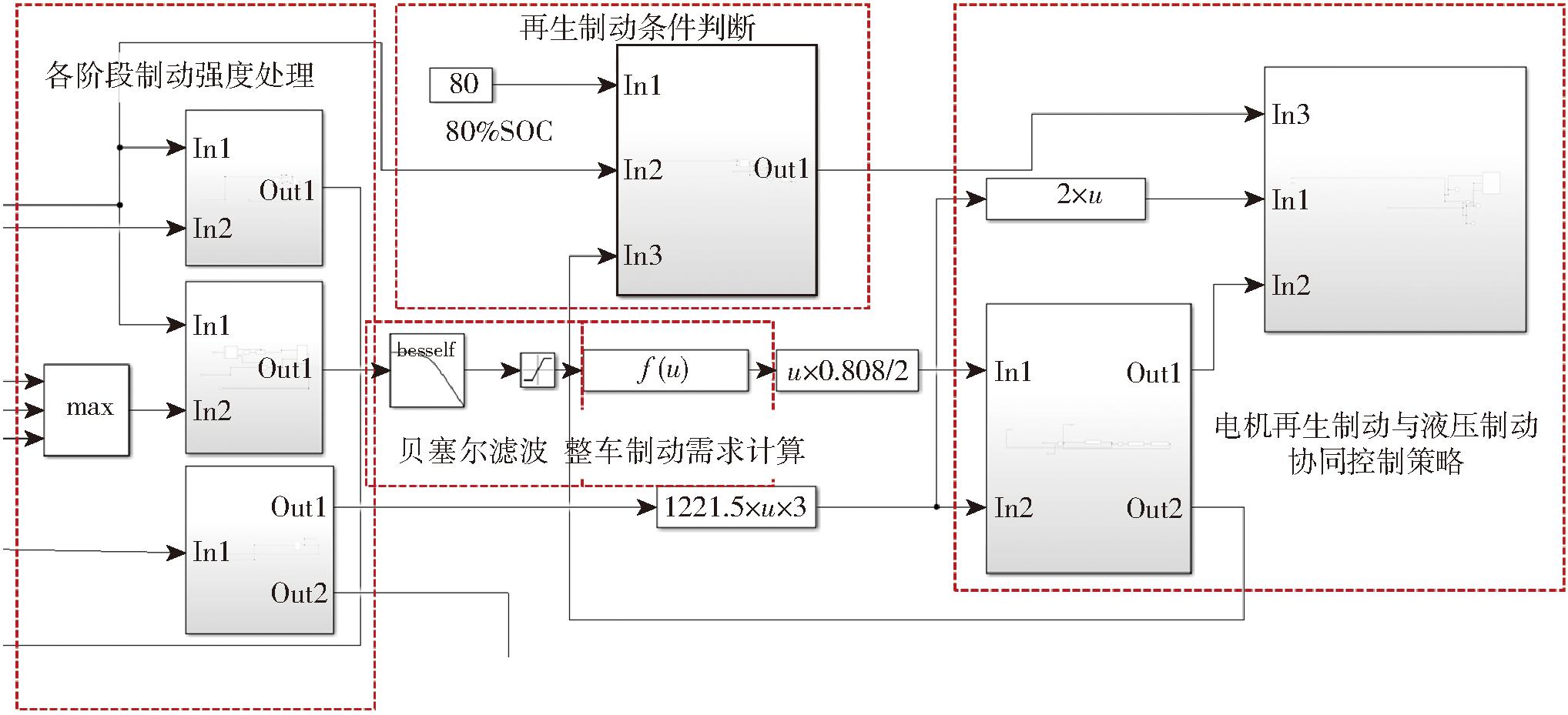

搭建了电动装载机电液复合制动系统的AMESim-Matlab/Simulink仿真模型,图9为电机再生制动和液压制动协同控制策略的Matlab/Simulink仿真模块。根据整车驾驶数据确定意图识别与制动力分配模块,识别当前驾驶员制动意图和制动强度,并作出制动力协同控制决策。再生制动系统模块接收了电机再生制动力矩信号,通过行走动力系统模块完成能量回收与制动;液压制动系统模块则接收制动踏板位移信号,输出高压油作用到制动轮缸,参与整车制动过程。仿真验证了不同速度和制动强度下的制动力矩协同控制策略,其中制动踏板和加速踏板的输入参数采集自车辆实际工况。

图9 行走再生制动和机械制动协同控制策略模块

Fig.9 Motor regenerative braking and hydraulic braking collaborative control strategy module

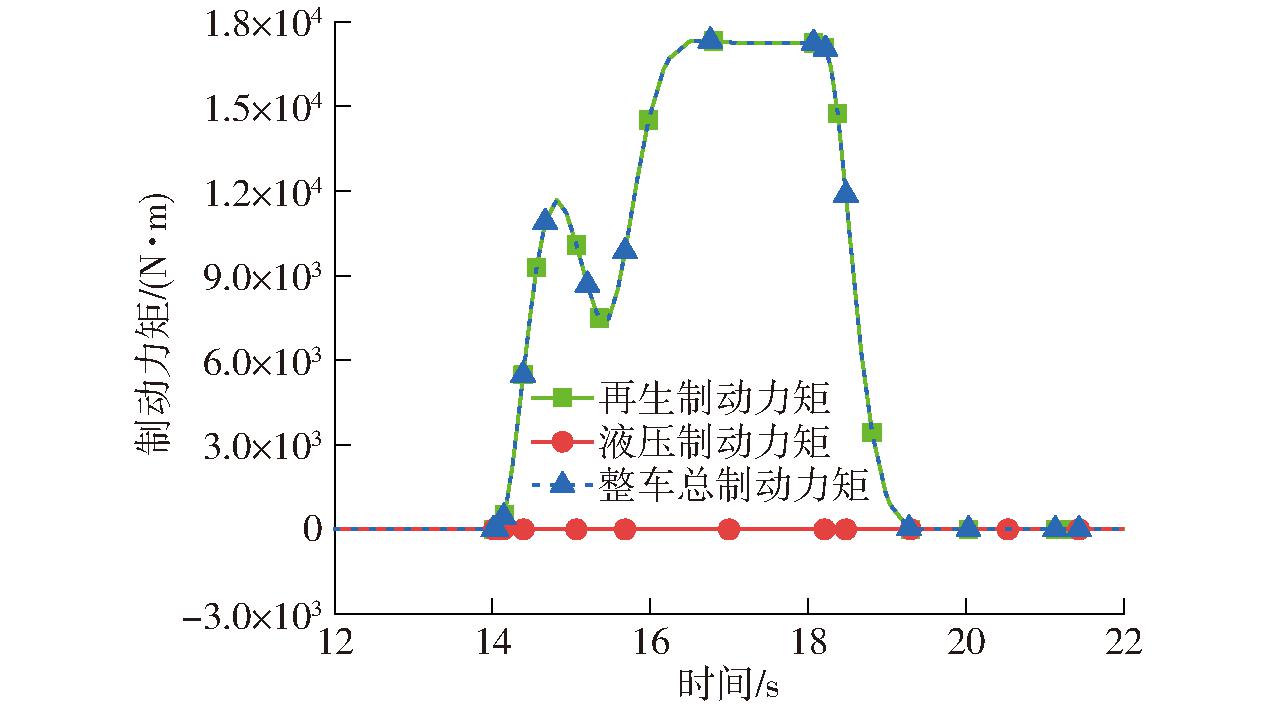

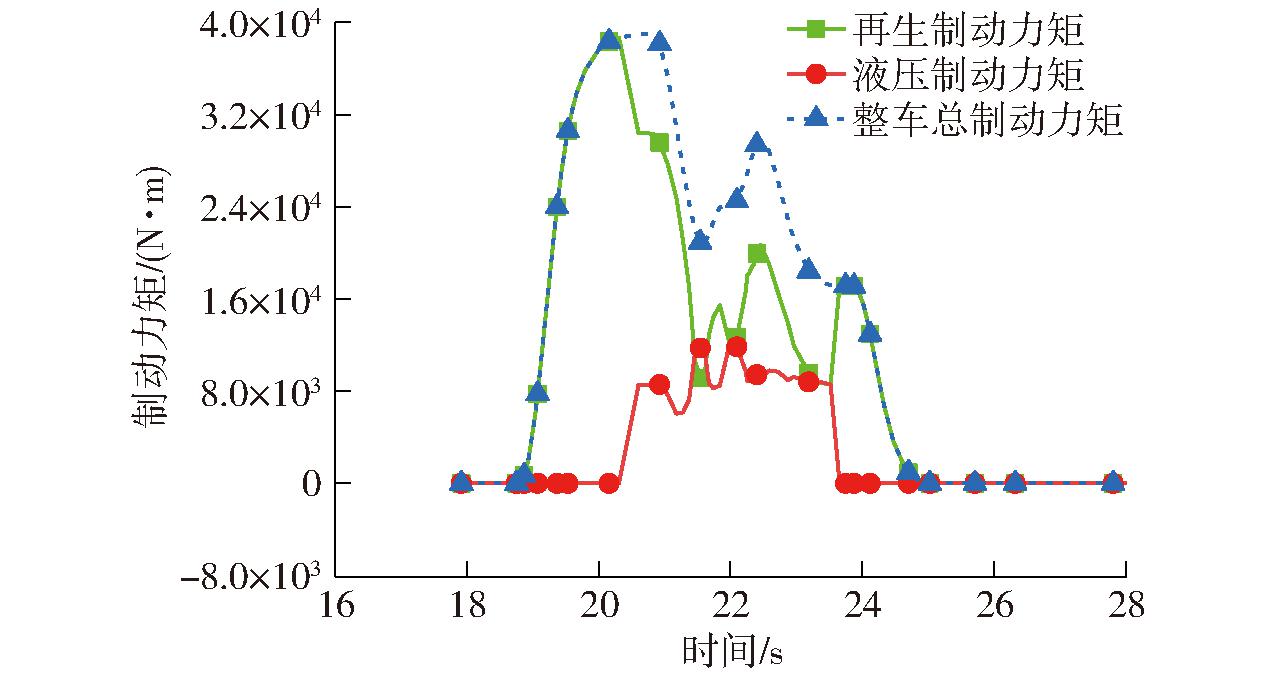

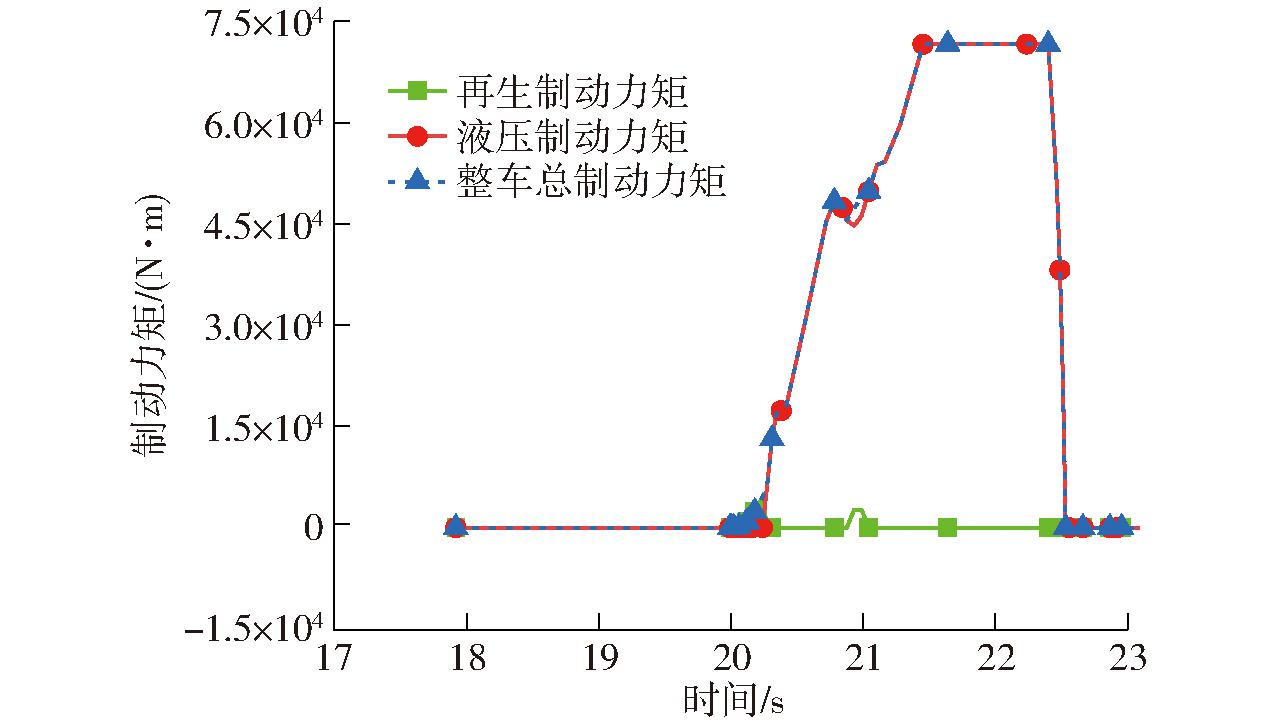

对比图10和图11可知,同为轻度制动意图,高速时最大整车制动力矩可达3.89×104 N·m,大于低速时最大制动力矩,说明在同一制动意图下,随着车速增大,整车制动力矩也增大,符合实际制动需求。对比图11和图12可知,同为高速工况时,紧急制动意图的整车最大制动力矩为7.1×104 N·m,高于图11中轻度制动意图最大制动力矩,说明在同一车速工况下,随着制动意图的增强,整车制动力矩需求有较明显的上升趋势,符合不同的制动意图及车速对整车制动力矩有不一样需求的规则。

图10 低速轻度制动力矩分配曲线

Fig.10 Braking distribution curves under low speed and mild braking

图11 高速轻度制动力矩分配曲线

Fig.11 Braking distribution curves under high speed and mild braking

图12 高速紧急制动力矩分配曲线

Fig.12 Braking distribution curves under high speed and emergency braking

从图11可看出,当液压制动力矩产生较大波动时,再生制动力矩会对总制动力矩进行补偿,在一定程度上减轻了总制动力矩波动,提高了驾驶员制动舒适性。如图12所示,在紧急制动意图时,电机再生制动系统几乎不参与整车制动,系统处于纯液压制动模式,液压制动力矩达7.1×104 N·m。

从以上分析可知,随着制动意图与制动强度的增大,液压制动力矩介入程度也越来越大,满足了紧急制动需求,验证了基于液压制动压力的紧急制动控制策略的合理性,同时也证明了本文提出的电液协同制动控制策略的有效性。

5 试验

搭建了5 t电动装载机作为试验对象,在测试过程中,电池SOC为65%,处于可以使用电机再生制动的状态。

5.1 电液复合制动协同控制试验

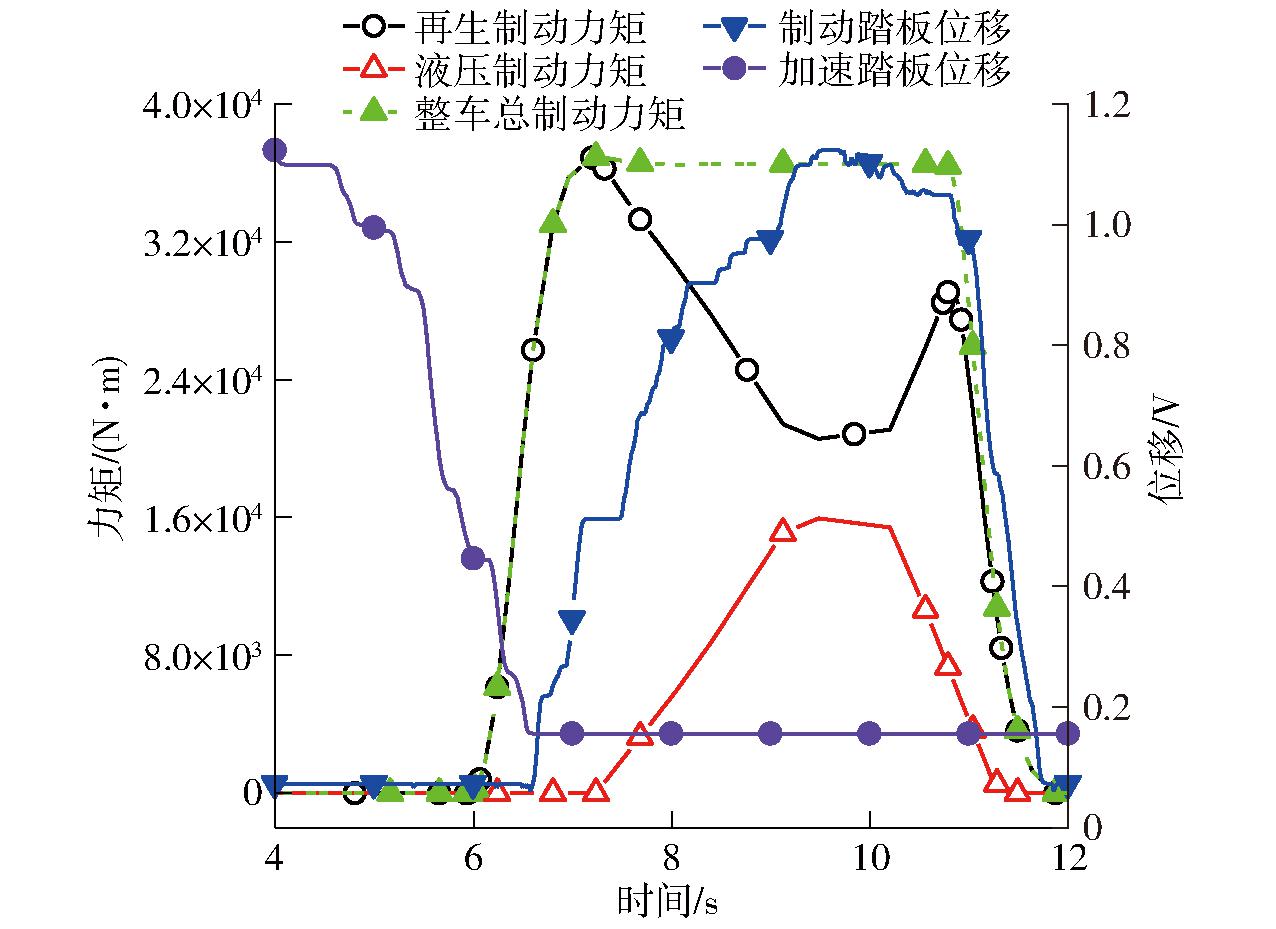

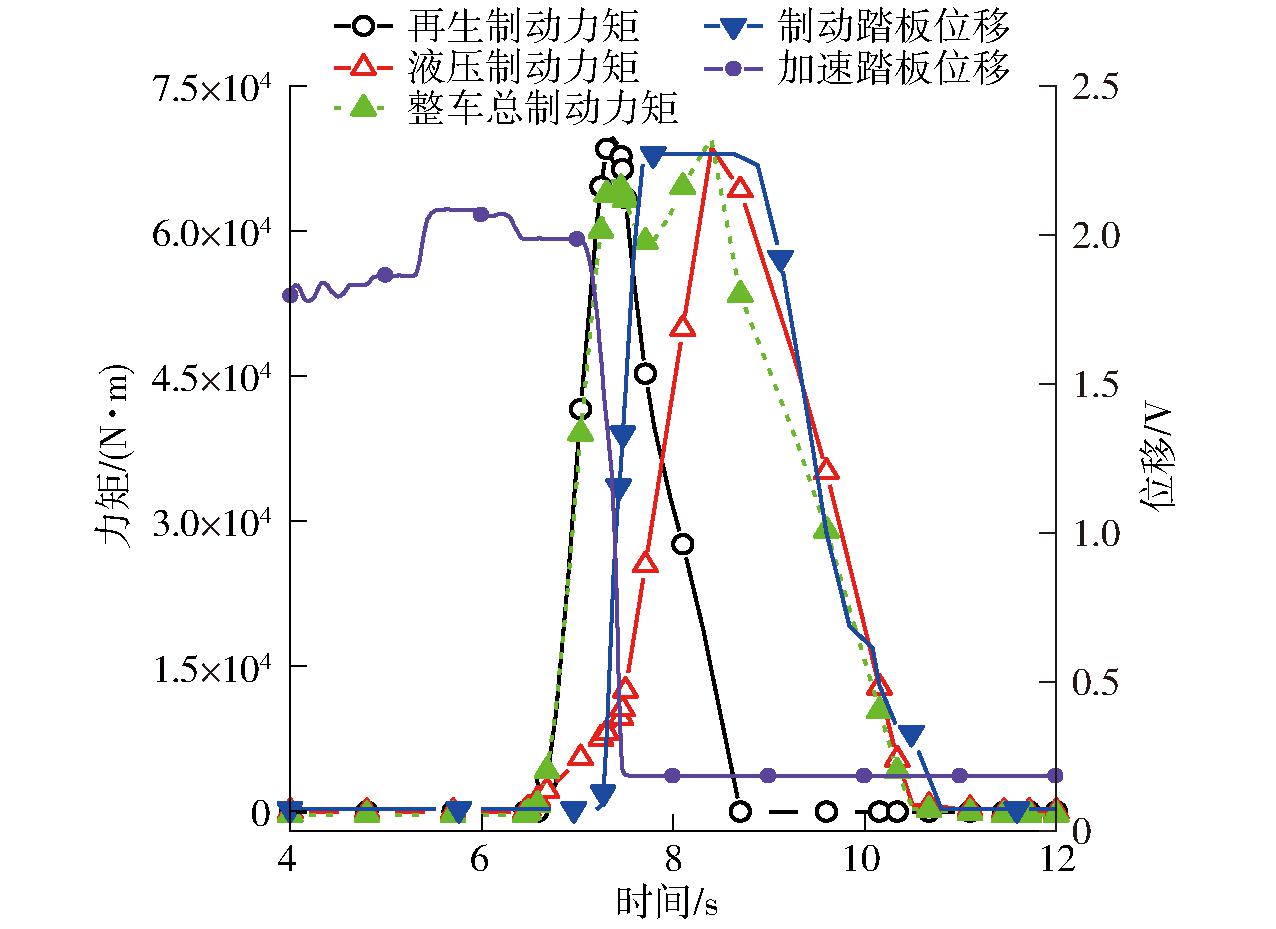

如图13所示,在中度制动意图中,当t=6 s时,基于加速踏板的制动意图发挥作用,系统立刻有制动强度输出,而此时制动踏板位移小于720 mV,处于自由行程,因此在6~7.2 s时只有电机再生制动力矩参与整机制动。在7.2~10.2 s时,制动踏板位移超过720 mV,液压制动系统介入整机制动,总制动力矩可达3.65×104 N·m,液压制动力矩及电机再生制动力矩均与制动踏板位移同步变化,但是,电机再生制动力矩始终大于液压制动力矩,再生制动起主要作用,说明系统处于能量回收阶段。

图13 7 m/s中度制动意图的制动力矩分配曲线

Fig.13 Braking torque distribution curves under medium speed and moderate braking

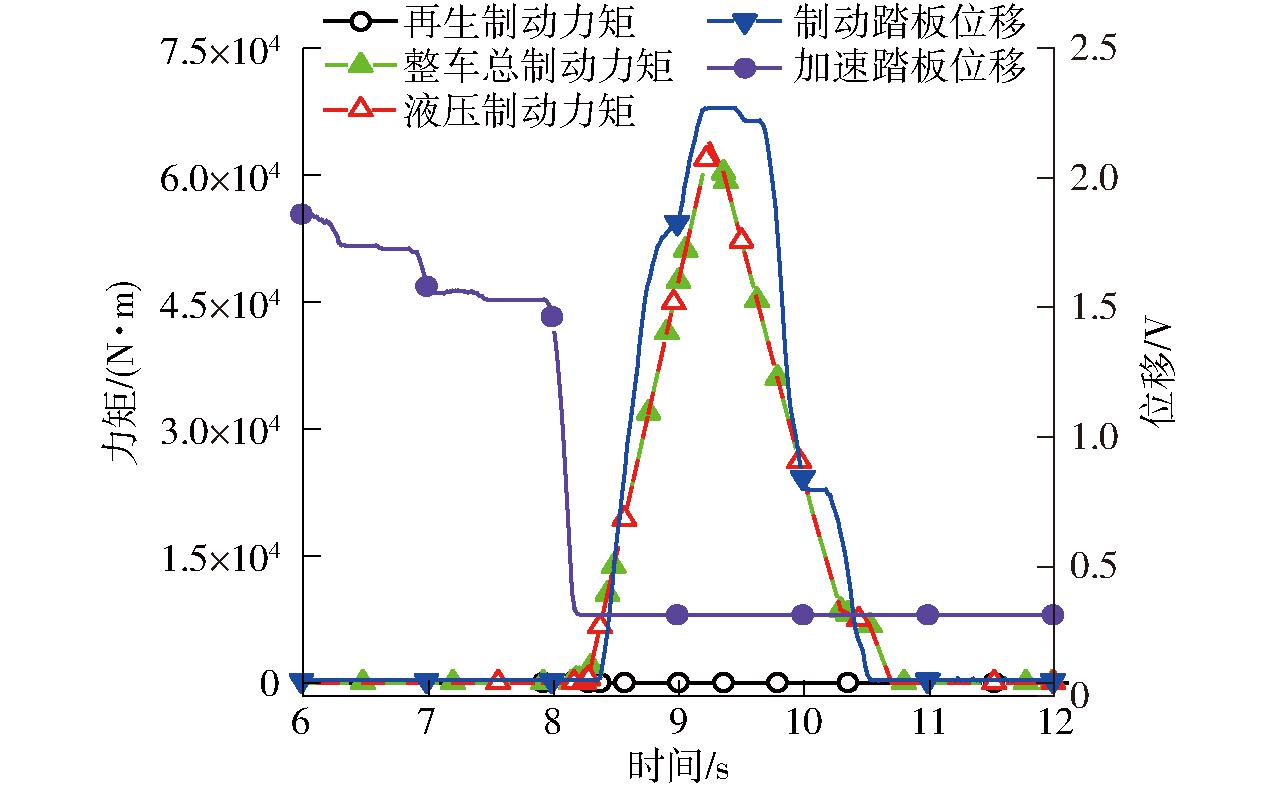

从图14可看出,紧急制动意图时再生制动几乎不参与整车制动过程,液压制动力矩即为整车总制动力矩,系统进入纯液压制动模式,无能量回收过程,因为在紧急情况下,优先保障整车制动安全显得更为重要。紧急制动时总制动力矩可达6.5×104 N·m,与图13中度制动意图时整车总制动力矩对比可知,在同一车速工况下,总制动力矩与制动意图强度相适应。

图14 7 m/s紧急制动意图的制动力矩分配曲线

Fig.14 Braking torque distribution curves under medium speed and emergency braking

如图15所示,在高速紧急制动情况下,驾驶员踩下制动踏板并没有完全松开加速踏板,此时制动意图识别没有完全起作用,因此再生制动力矩大于液压制动力矩。当驾驶员完全松开加速踏板时,制动意图识别开始工作,液压制动力矩迅速增大,系统进入纯液压制动模式,再生制动力矩退出,总制动力矩可达8.3×104 N·m,与图14中7 m/s时的紧急制动情况相比,在同一制动意图下,速度越高,总制动力矩越大,说明制动性能良好。

图15 12 m/s紧急制动意图的制动力矩分配曲线

Fig.15 Braking torque distribution curves under high speed and emergency braking

5.2 能量回收试验

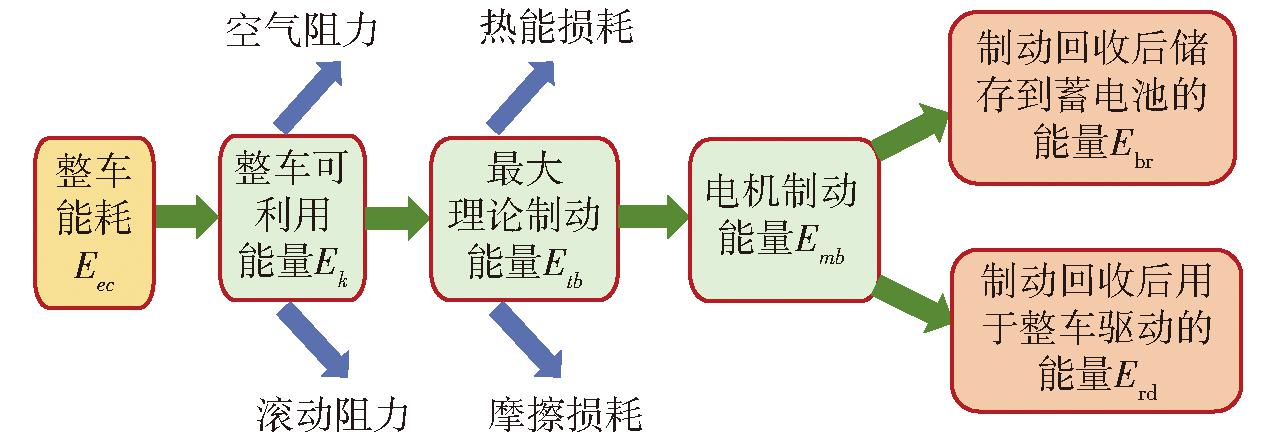

对电动装载机再生制动能量回收过程中的能量流进行分析[25],路线图如图16所示。

图16 制动能量回收利用路线图

Fig.16 Roadmap of raking energy recovery and utilization

路线中存在的多个能量状态均反映了不同传递节点的总能量。根据能量流动图建立了制动能量回收的指标,并对4个循环工况下能量回收指标进行计算。

(1)整车可利用能量,即动能减少量Ek计算式为

(13)

式中 v1——制动时初始速度,m/s

v2——制动时间t后速度,m/s

(2)理论上可供回收的最大制动能量,等于整车动能减少量减去行驶阻力消耗的能量后所剩余的能量,即

Etb=Ek-Ef

(14)

式中 Etb——最大理论制动能量,J

Ef——克服行驶阻力消耗的能量,J

(3)电机制动回收能量,计算式为

(15)

式中 Emb——电机再生制动回收能量,J

Tde——电机额定转矩,N·m

nde——电机额定转速,r/min

(4)制动可回收率,制动过程中电机制动能量Emb占整车动能变化量Ek的百分比,计算式为

(16)

式中 ηk——制动可回收率,%

(5)制动能量回收效率,电机制动能量Emb与最大理论制动能量Etb的百分比,计算式为

(17)

式中 ηbd——制动能量回收效率,%。

(6)循环工况下整车能耗,计算式为

(18)

式中 Eec——整车能耗,J

U——蓄电池放电电压,V

I——蓄电池放电电流,A

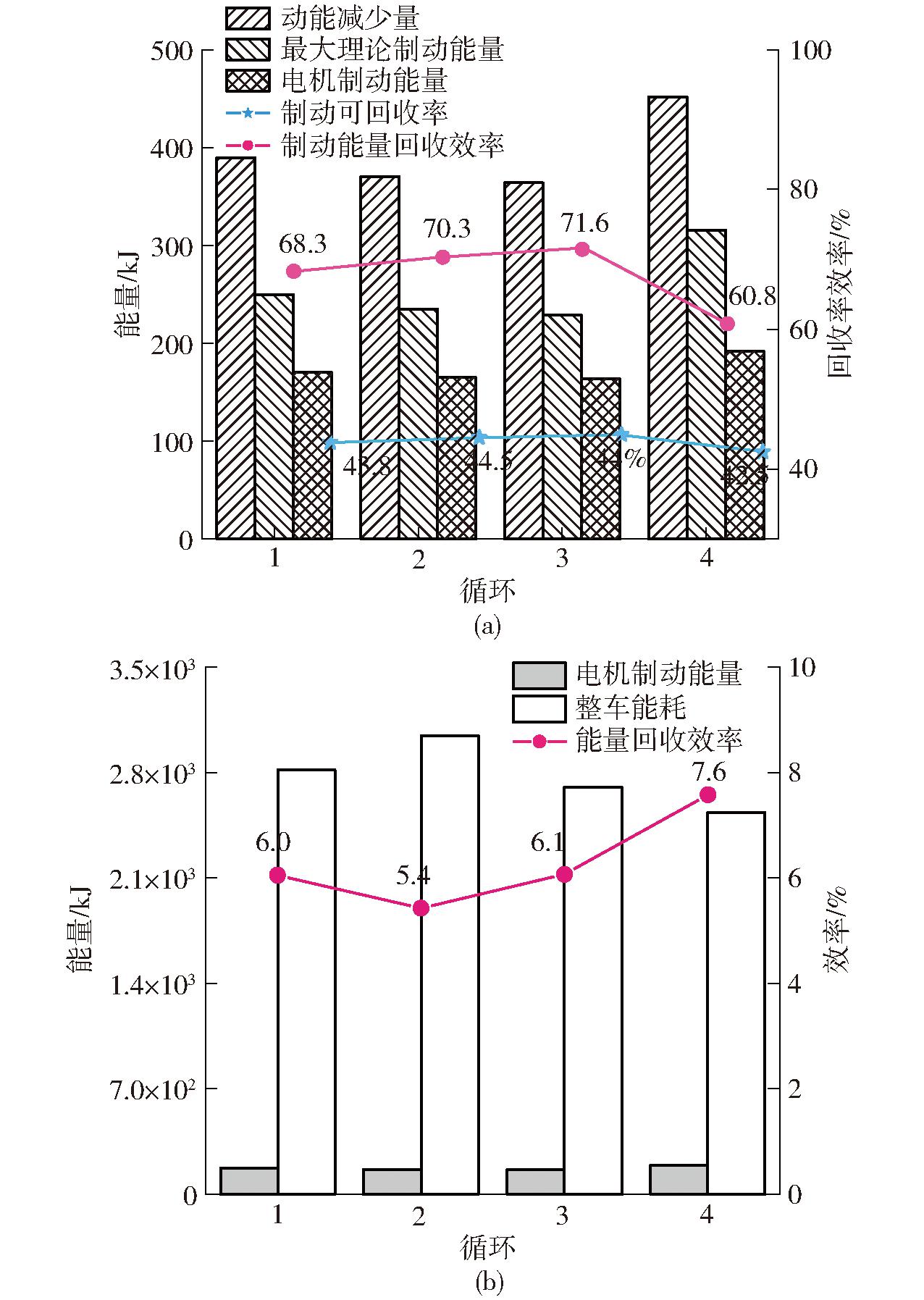

图17为试验获得的各循环工况下能量回收情况。从图17a可知,在4个工作循环中,制动可回收率最低42.5%,最高44.5%,说明电动装载机可回收制动能量较多;制动回收效率最低60.8%,最高71.6%,说明再生制动能量回收效率较高。在图17b中,在一个循环工况中,相比于没有再生制动的电动装载机来说,整车最大节约能量7.6%,最低节约能量5.4%,说明电机再生制动对整车经济性有一定提高,长期使用能够进一步增加电动装载机续驶里程。

图17 能量回收情况

Fig.17 Data of energy recovery

6 结论

(1)针对电动装载机电液复合制动系统,设计了再生制动和液压制动切换的电液复合制动系统,该制动系统具有电机再生制动系统优先介入的特点,在不影响作业时效的情况下,保障了制动能量回收要求,提高了制动安全性。

(2)提出了基于制动意图识别的电机再生制动与液压制动协同控制策略,并将液压制动阀工作行程划分为电机再生制动自由行程和液压制动行程。

(3)仿真结果表明,该制动系统及对应的控制策略符合不同工况下的制动力矩要求,且总制动力矩与制动意图强度相适应;在紧急制动情况下,优先进入液压制动模式。

(4)样机试验表明,在不同速度下电动装载机中度和紧急制动情况都能平稳制动;能量回收效率最高可达71.6%,制动可回收率最高可达44.5%,在一个工作循环下最高能够为整车节约能量7.6%,说明具有较好的制动性能及能量回收效率。

[1] 2022年中国移动源环境管理年报(摘录一)[J]. 环境保护, 2022,50(23):64-72.

[2] CHEN Qihuai, LIN Tianliang, REN Haoling, et al. Novel potential energy regeneration systems for hybrid hydraulic excavators[J]. Mathematics and Computers in Simulation, 2019,163:130-145.

[3] LIN Tianliang, LIN Yuanzheng, REN Haoling, et al. Development and key technologies of pure electric construction machinery[J]. Renewable and Sustainable Energy Reviews, 2020,132:110080.

[4] 马建, 李学博, 赵轩, 等. 电动汽车复合制动控制研究现状综述[J]. 中国公路学报, 2022,35(11):271-294.MA Jian, LI Xuebo, ZHAO Xuan, et al. Review of electro-mechanical composite braking control for electric vehicles[J]. China Journal of Highway and Transport, 2022,35(11):271-294.(in Chinese)

[5] LIU Jingang, BU Lei, FU Bing, et al. Research on adaptive distribution control strategy of braking force for pure electric vehicles[J].Processes,2023,11(4):1152.

[6] ZHOU Z, YIN X, ZHANG J. Coordinated control strategy of electro-hydraulic composite braking torque for the distributed electric vehicles[J]. Machines, 2022,10(12):1235.

[7] 杨阳,何云东,罗倡,等.电动汽车制动模式切换扭矩协调控制[J].振动与冲击,2021,40(10):304-310.YANG Yang, HE Yundong, LUO Chang, et al. Torque coordination control during the braking mode transition of an electric vehicle[J]. Journal of Vibration and Shock,2021,40(10):304-310.(in Chinese)

[8] DU Ronghua, MI Siyu, HU Lin, et al. Simulation on control strategy for torque distribution of compound brake system in a distributed drive electric vehicle[J]. Automotive Engineering,2019,41(3):92-98.

[9] SUN H, WANG H, ZHAO X. Line braking torque allocation scheme for minimal braking loss of four-wheel-drive electric vehicles[J]. IEEE Transactions on Vehicular Technology, 2018, 68(1): 180-192.

[10] 杨小龙,杨功正,张泽坪.基于多因素输入模糊控制的再生制35动策略[J].湖南大学学报(自然科学版),2017,44(10):17-24.YANG Xiaolong,YANG Gongzheng,ZHANG Zeping. Regenerative braking strategy research based on multi-factor input fuzzy control[J]. Journal of Hunan University (Natural Sciences),2017,44(10): 17-24.(in Chinese)

[11] PHILIPP S, SOURKOUNIS C. Brake force distributions optimised with regard to energy recovery for electric vehicles with single front-wheel drive or rear-wheel drive[J]. IET Electrical Systems in Transportation, 2019,9(4): 186-195.

[12] KUMAR C N,SUBRAMANIAN S C. Cooperative control of regenerative braking and friction braking for a hybrid electric vehicle[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2016,230(1): 103-116.

[13] MA C, WANG X, XU T, etal. Research on a novel electro-hydraulic brake system and pedal feel control strategy[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering,2023,237(7):1681-1694.

[14] 林元正, 林添良, 陈其怀, 等. 电动工程机械关键技术研究进展[J]. 液压与气动, 2021,45(12):1-12.LIN Yuanzheng, LIN Tianliang, CHEN Qihuai, et al. Research progress on key technologies of electric construction machinery[J]. Chinese Hydraulics &Pneumatics, 2021,45(12):1-12.(in Chinese)

[15] 胡文学.电动装载机制动能量回收与能量管理策略研究[D].西安:长安大学,2022.HU Wenxue.Research on braking energy recovery and energy management strategy of electric loader[D].Xi’an: Chang’an University,2022.(in Chinese)

[16] 程小康.纯电动轮式装载机动力系统匹配与再生制动能量回收控制策略研究[D].厦门:厦门理工学院,2022.CHENG Xiaokang.Research on power system matching and regenerative braking energy recovery control strategy of a pure electric wheel loader[D].Xiamen: Xiamen University of Technology,2022.(in Chinese)

[17] 王嘉仑.纯电动装载机的整车匹配控制及其动力性经济性仿真[D].太原:太原科技大学,2020.WANG Jialun.Vehicle matching control of pure electric loader and its power economy simulation[D]. Taiyuan: Taiyuan University of Science and Technology,2020.(in Chinese)

[18] ZHU Y, LI X, LIU Q, et al. Review article: a comprehensive review of energy management strategies for hybrid electric vehicles[J]. Mechanical Sciences, 2022,13(1):147-188.

[19] 王亚丽, 姚立纲, 蔡永武, 等. 电动轮驱动电动汽车用减速器的发展与挑战[J]. 机械传动, 2019,43(11):161-171.WANG Yali, YAO Ligang, CAI Yongwu, et al. Development and challenge of reducer for electric wheel drive electric vehicle[J]. Journal of Mechanical Transmission, 2019,43(11):161-171.(in Chinese)

[20] 郭桐, 蔡少乐, 陈其怀,等. 基于压力反馈纯电驱动装载机专用电液换挡系统及控制策略研究[J]. 液压与气动, 2020,44(12):22-29.GUO Tong, CAI Shaole, CHEN Qihuai, et al. Electro-hydraulic shift system and control strategy for pure electric loader based on pressure feedback[J]. Chinese Hydraulics &Pneumatics, 2020,44(12):22-29.(in Chinese)

[21] LV X, LI S, HE X, et al. Hybrid electric vehicles: a review of energy management strategies based on model predictive control[J]. Journal of Energy Storage, 2022,56:106-112.

[22] 窦海石, 魏洪乾, 艾强,等. 双流耦合构型混合动力拖拉机旋耕工况控制策略研究[J].农业机械学报,2024,55(2):393-400.DOU Haishi, WEI Hongqian, AI Qiang, et al. Control strategy for rotary tillage condition of hybrid electric tractor with coupled-split dynamic configuration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024,55(2):393-400.(in Chinese)

[23] 沈跃, 张亚飞, 刘慧, 等. 农业装备自动控制技术研究综述[J].农业机械学报, 2023,54(8):1-18.SHEN Yue, ZHANG Yafei, LIU Hui, et al. Research review of agricultural equipment automatic control technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(8):1-18.(in Chinese)

[24] 刘平, 姚宇, 刘阳, 等. 电动汽车电-液复合制动协调控制方法[J]. 机械设计与制造, 2023(4):251-256.LIU Ping, YAO Yu, LIU Yang, et al. Coordinated control method of electric-hydraulic composite braking force for electric vehicle[J]. Machinery Design &Manufacture, 2023(4):251-256.(in Chinese)

[25] 汪珍珍,周俊,王旭. 增程式电动拖拉机旋耕机组能量管理模型设计与试验[J].农业机械学报, 2023,54(4):428-438.WANG Zhenzhen, ZHOU Jun, WANG Xu. Design and experiment of energy management model for extended-range electric rotary-tilling tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(4):428-438.(in Chinese)