0 引言

在食品加工领域,马铃薯薯条作为一种广受欢迎的零食和食材,其生产制程效率和质量成为生产商和研究人员关注的焦点[1-2]。马铃薯切条机作为一种高效、快速的加工设备,已成为薯条加工中的重要环节。

欧美发达国家对马铃薯薯条加工机械研究有着上百年的历史[3],如美国G-A型马铃薯切条机采用三维果蔬切割加工工艺,技术较为成熟,以连续入料、分部切削的作业方式,大大提高了加工效率与质量,但在流水线作业时仍会因为入料不均而导致切条机出现炉料堆积而停止工作;比利时FAM马铃薯切条机采用最新的二维带式切条机[4-8],其切条过程简单,但切条效率和质量相对较低。我国虽然从1998年开始自主研发相关马铃薯切条技术与设备,但大多数设备以进口为主[9]。目前国内对马铃薯切条机械的研究成果难以满足产业需求,如江苏李工果蔬机械有限公司研制的LG-350型果蔬切条机能够实现10 mm以下的薯条切削[10],但由于对推料叶片与切片刀等关键部件与马铃薯之间相互作用的关系认识不够深入,结构和参数设计不够合理,以及忽略了马铃薯在离心滚筒中运动、受力与姿态等因素的影响[11-13],导致马铃薯在切削过程中容易产生断裂,以致于切条质量不高,且在传统流水线作业时,自动化程度不高、生产过程耗费大量人力。因此马铃薯切条机的基础和应用研究十分必要。

本文对马铃薯切条机离心滚筒与切片刀等关键部件进行结构设计与参数优化,通过离心滚筒与切片刀角度的配合来提高切削性能的稳定性;采用单点激光传感器实时检测马铃薯的入料量,通过控制单位时间内马铃薯输送数量对入料速度进行调节,实现入料速度与切削速度的匹配,以期提高切削质量与切削效率。

1 整机结构与工作原理

1.1 整机结构

入料速度动态调节式马铃薯切条机主要包括入料分流装置、离心滚筒、切片刀、切片厚度调节装置、切条装置、换刀装置、机架、动力传动系统和PLC控制系统等。其中入料分流装置由输送带、分流装置和单点激光传感器等构成;离心滚筒由固定外筒、旋转内筒以及推料叶片构成;切片厚度调节装置是将切片厚度调节弧片通过销轴与固定外筒连接而成;切条装置由切条刀片、隔块和切条刀轴构成;换刀装置是将切条刀轴安装在偏心轴上,通过偏心轴旋转达到方便换刀的目的;动力传动系统由减速电机、带轮、齿轮、双链轮、V型带和链条组成;PLC控制系统由PLC控制器、速度传感器、单点激光传感器、变频器等构成。其中刀具、传动系统和电机处均有保护外壳,为了便于展示内部结构,图中未示出。入料与切削速度动态调节式马铃薯切条机试验台结构如图1所示,主要技术参数如表1所示。

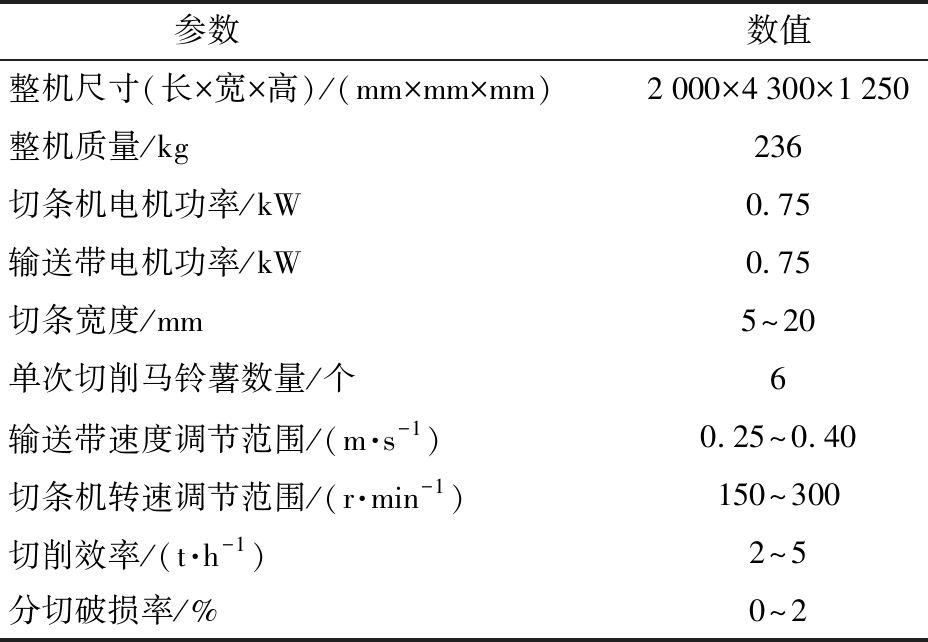

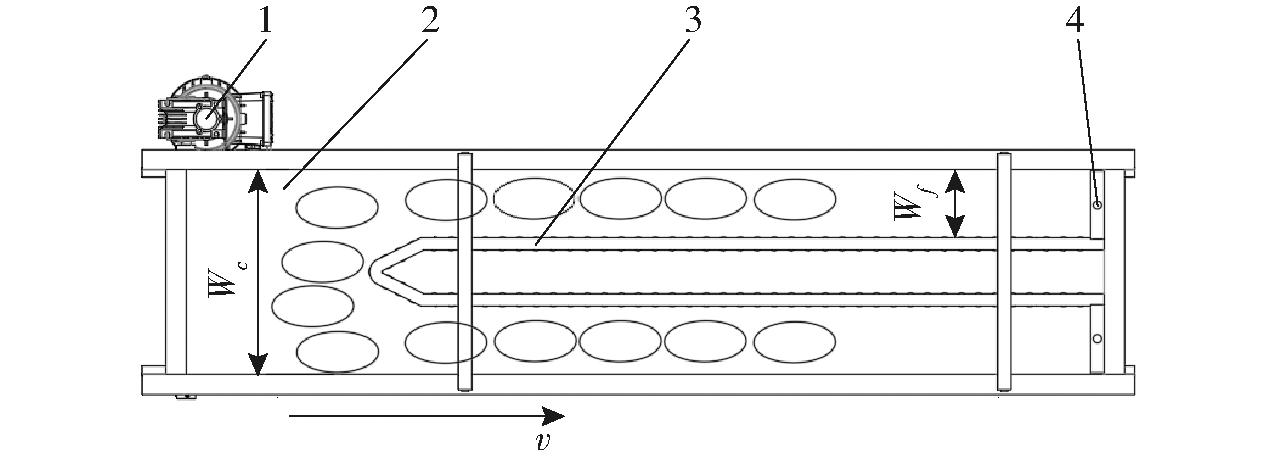

表1 马铃薯切条机主要技术参数

Tab.1 Main technical parameters of potato slicer with dynamic adjustment of feeding speed

参数数值整机尺寸(长×宽×高)/(mm×mm×mm)2000×4300×1250整机质量/kg236切条机电机功率/kW0.75输送带电机功率/kW0.75切条宽度/mm5~20单次切削马铃薯数量/个6输送带速度调节范围/(m·s-1)0.25~0.40切条机转速调节范围/(r·min-1)150~300切削效率/(t·h-1)2~5分切破损率/%0~2

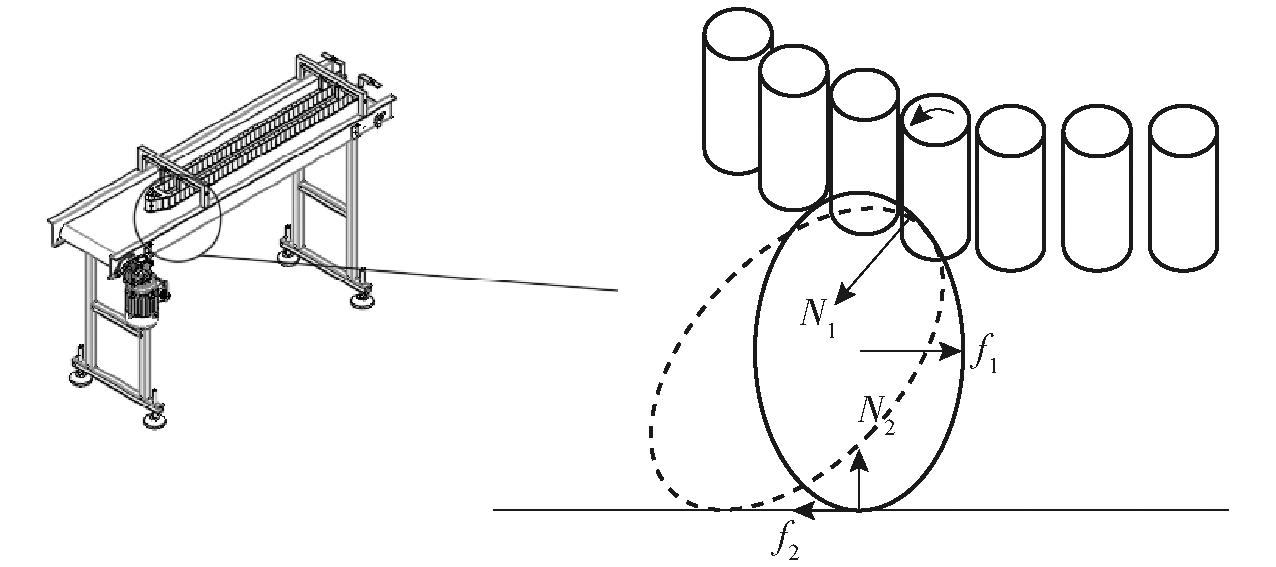

图1 马铃薯切条机试验台结构图

Fig.1 Structure diagram of potato slicer test bench with dynamic adjustment of feeding speed

1.输送带 2.分流装置 3.单点激光传感器 4.离心滚筒 5.切片厚度调节弧片 6.切条刀 7.传动装置 8.换刀装置 9.切条机电机 10.切片刀 11.机架 12.输送带电机

1.2 工作原理

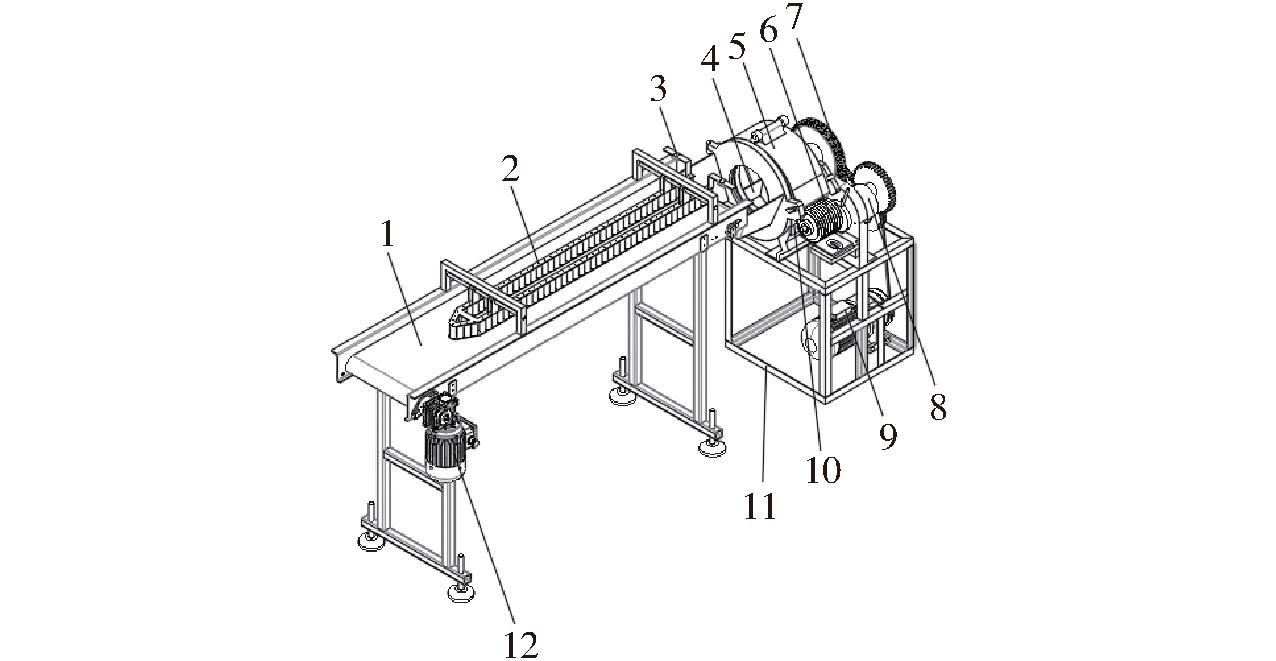

在切条作业前,首先调整切削薯条尺寸,安装不同尺寸的切条刀。具体工作流程如下:马铃薯从流水线前端设备输送到入料分流装置,减速电机驱动输送带运转,分流检测装置将马铃薯排列输送至离心滚筒,激光传感器对马铃薯入料数量进行检测,通过离心滚筒旋转紧贴滚筒内壁做圆周运动,当马铃薯旋转到切片刀安装位置时被切削为片状,薯片依靠惯性继续前进,被旋转中的切条刀切削为条状,完成整个切条过程。马铃薯入料速度由可编程逻辑控制器进行调控,分流检测装置后端安装激光传感器对马铃薯数量进行检测,通过可编程逻辑控制器计算单位时间内马铃薯入料数量并与提前设置的马铃薯数量进行比对,来判断入料速度的增加或减小。图2为入料速度动态调节式马铃薯切条机控制原理图。

图2 控制原理图

Fig.2 Schematic of control principle

2 关键部件设计

2.1 入料分流装置

2.1.1 入料分流装置设计与参数确定

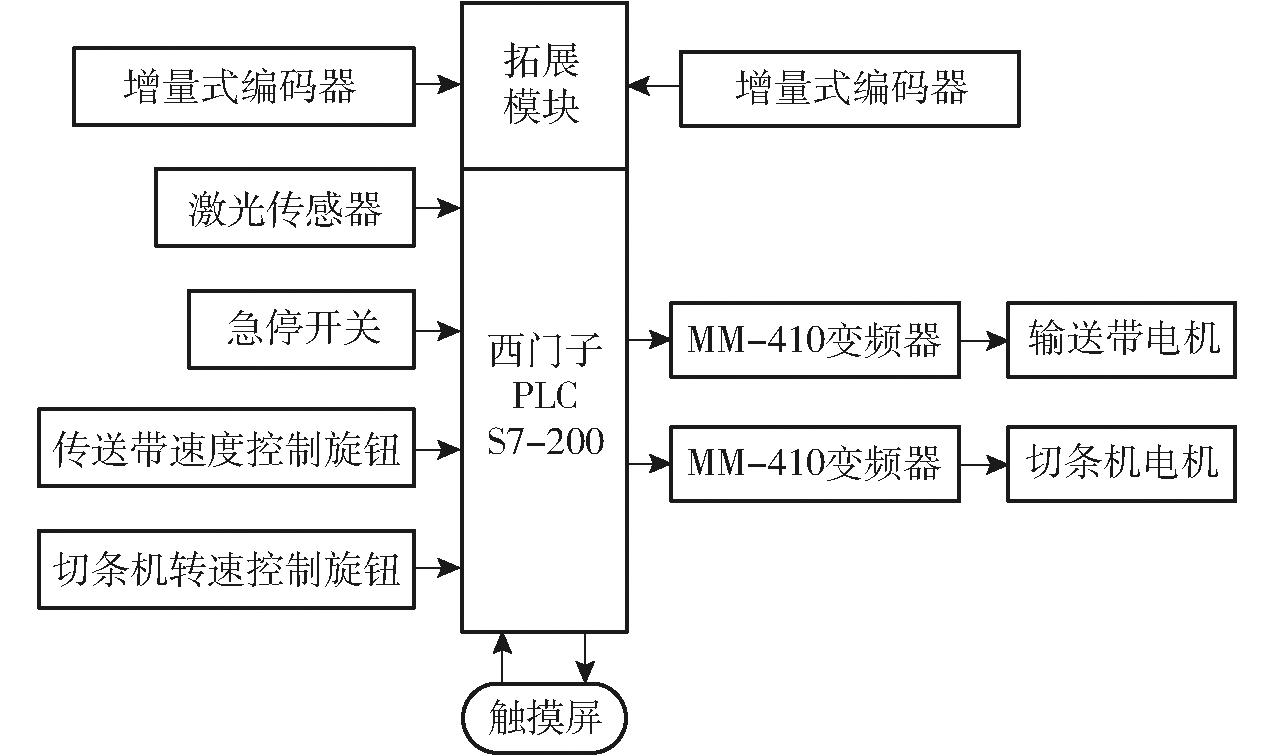

入料分流装置是实现输送速度调节控制的关键部件。图3为入料分流装置结构示意图,为了实现马铃薯入料速度与切削速度的控制,且在分流过程不出现物料堆积,采用辊子分流机构减小马铃薯在分流过程中的摩擦力,采用单点激光传感器对马铃薯的数量进行检测[14]。根据单点激光传感器的检测原理,当多个马铃薯同时并排通过激光传感器检测点时,激光传感器只能检测到一个马铃薯,因此需要对马铃薯进行分流排列,使检测数据准确。为了实现马铃薯分流排列,输送带与分流装置需设计合理参数,其中Wc为输送带宽度、Wf为分流区宽度。

图3 入料分流装置结构示意图

Fig.3 Schematic of feed diversion device

1.输送带电机 2.输送带 3.分流装置 4.激光传感器

依据GB/T 31784—2015《马铃薯商品薯分级与检验规程》,薯条加工型马铃薯长轴长度为75~175 mm,马铃薯短轴长度为45~95 mm。分别选用100个中薯16号、荷兰马铃薯和夏波蒂马铃薯进行三轴尺寸测量,作为入料分流装置的设计依据[15-16],测量结果显示马铃薯长度、宽度、高度分别为85~115 mm、55~70 mm、40~55 mm;平均长度、平均宽度、平均高度分别为105、60、50 mm;单个马铃薯平均质量为0.26 kg。分流区域应允许一个马铃薯通过,但不能容纳2个马铃薯并排而行,即

(1)

式中 wmax——切削马铃薯最大宽度,mm

wmin——切削马铃薯最小宽度,mm

分流区宽度与输送带宽度应满足式(1),本文取分流区宽度为100 mm,输送带宽度为300 mm。

2.1.2 马铃薯分流过程

马铃薯在入料分流装置上进行分流时,为避免较大马铃薯堵塞分流区入口造成物料堆积,分流装置通常采用无动力辊子。由于马铃薯在与辊子接触时辊子会发生旋转,所以辊子对马铃薯的摩擦力可以忽略不计,马铃薯同时与辊子和输送带侧板接触时受力分析如图4所示,N1为辊子对马铃薯的支持力, f1为输送带对马铃薯的摩擦力,N2、 f2为输送带侧板对马铃薯的支持力与摩擦力,其中辊子对马铃薯的作用力远大于侧边板对马铃薯的作用力,马铃薯会因受力不平衡发生旋转,从而避免堵塞。

图4 马铃薯分流受力分析

Fig.4 Analysis of potato shunt stress

2.2 切削装置

切削装置是马铃薯切条机的重要组成部分,图5为马铃薯切条机切削装置结构简图,主要包括离心滚筒、切片刀、切条刀和推料叶片等。切削装置机械结构和参数影响薯条质量和效率,因此以切削装置作为研究重点,通过理论分析确定其基本结构和相关参数。

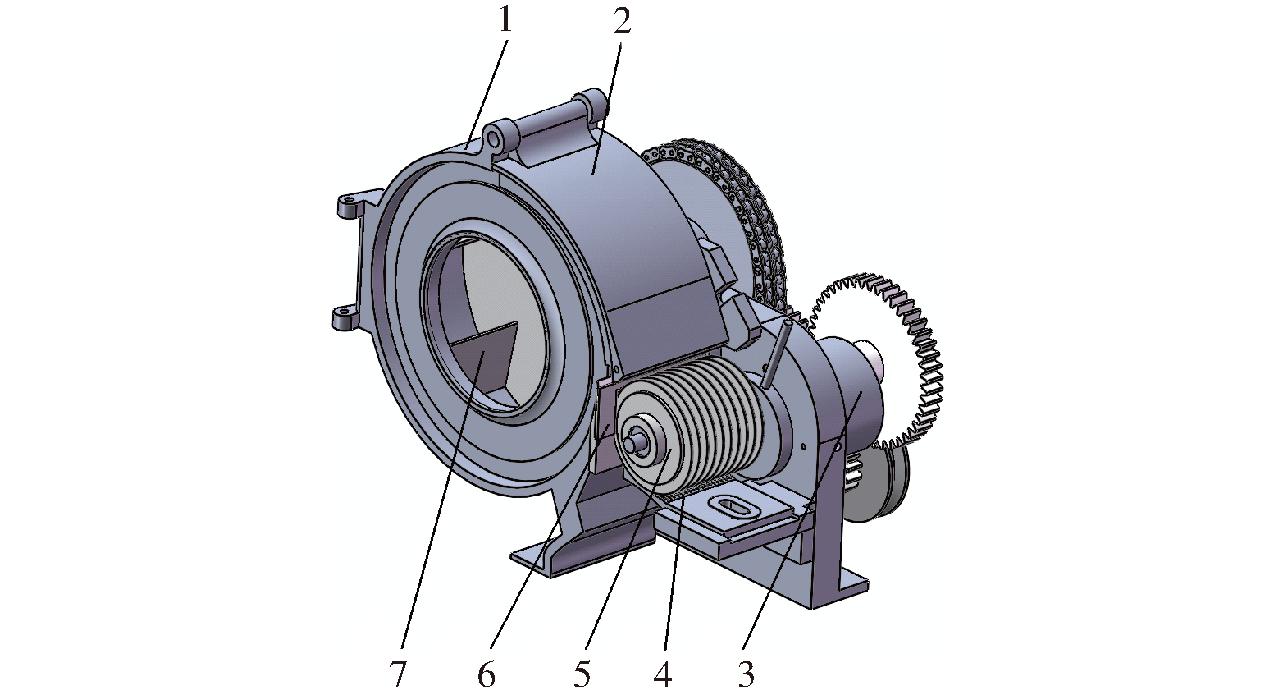

图5 切削装置结构简图

Fig.5 Structure diagram of cutting device

1.固定外筒 2.调节弧片 3.偏心轴 4.刀梳 5.切条刀 6.切片刀 7.推料叶片

2.2.1 离心滚筒设计与参数确定

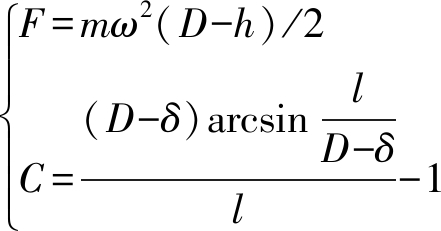

离心滚筒内径决定了切条机容纳马铃薯数量、切削力,对薯条弯曲程度也有一定影响[17]。当切条机转速一定时,离心滚筒直径越小,滚筒中的马铃薯在切削时受到的切削力就越小,单次可切削的马铃薯数量也越少,离心滚筒直径过小会使切削出的薯条弯曲度过高。马铃薯所受离心力与切削薯条曲率计算公式为

(2)

式中 F——马铃薯受到的离心力,N

m——单个马铃薯质量,kg

D——离心滚筒内径,mm

ω——圆周运动角速度,rad/s

C——薯条曲率

δ——切片厚度,取5~20 mm

l——马铃薯长度,mm

h——马铃薯高度,mm

本文取离心滚筒内径为400 mm,外径为410 mm,以长105 mm、宽60 mm、高50 mm、切片厚度为10 mm薯条为对象,薯条曲率为0.012 5。

本文设计切条刀横向固定在离心滚筒外,为了保证切削薯条长度,马铃薯运动方向需沿着其长度方向,因此要求离心滚筒的宽度要在一定范围内,来满足马铃薯的运动要求[18]。参考马铃薯测量尺寸对离心滚筒宽度进行设计,若离心滚筒宽度大于马铃薯长度,马铃薯在离心滚筒中做圆周运动时由于离心滚筒宽度若过大,马铃薯可能会沿其宽度方向切削;若离心滚筒宽度小于马铃薯的宽度,离心滚筒的宽度不足以容纳马铃薯,导致马铃薯在离心滚筒中倾斜或马铃薯进入离心滚筒后无法贴近其内壁,因此离心滚筒宽度应满足公式

wmax≤W<lmin

(3)

式中 lmin——马铃薯长度最小值,mm

W——离心滚筒宽度,mm

根据马铃薯三轴尺寸测量数据可知,离心滚筒宽度W需为70~85 mm。在此范围内离心滚筒宽度越小,马铃薯圆周运动越稳定,但容纳马铃薯数量也就越少。综合考虑,确定离心滚筒宽度W为80 mm。

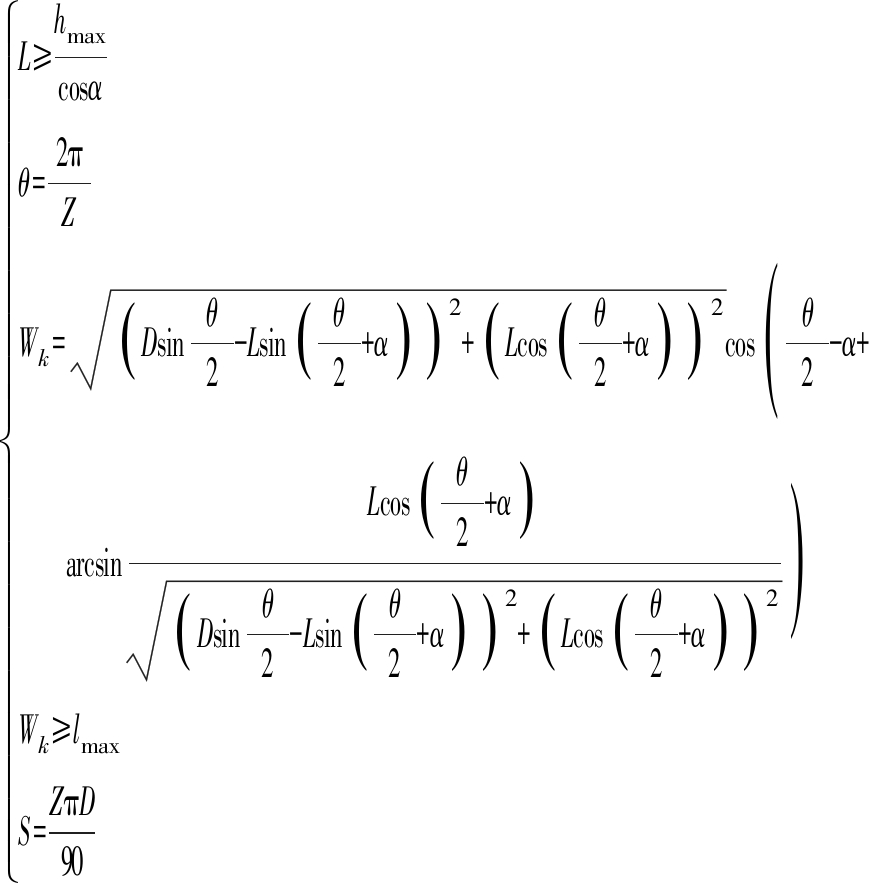

2.2.2 推料叶片设计与参数确定

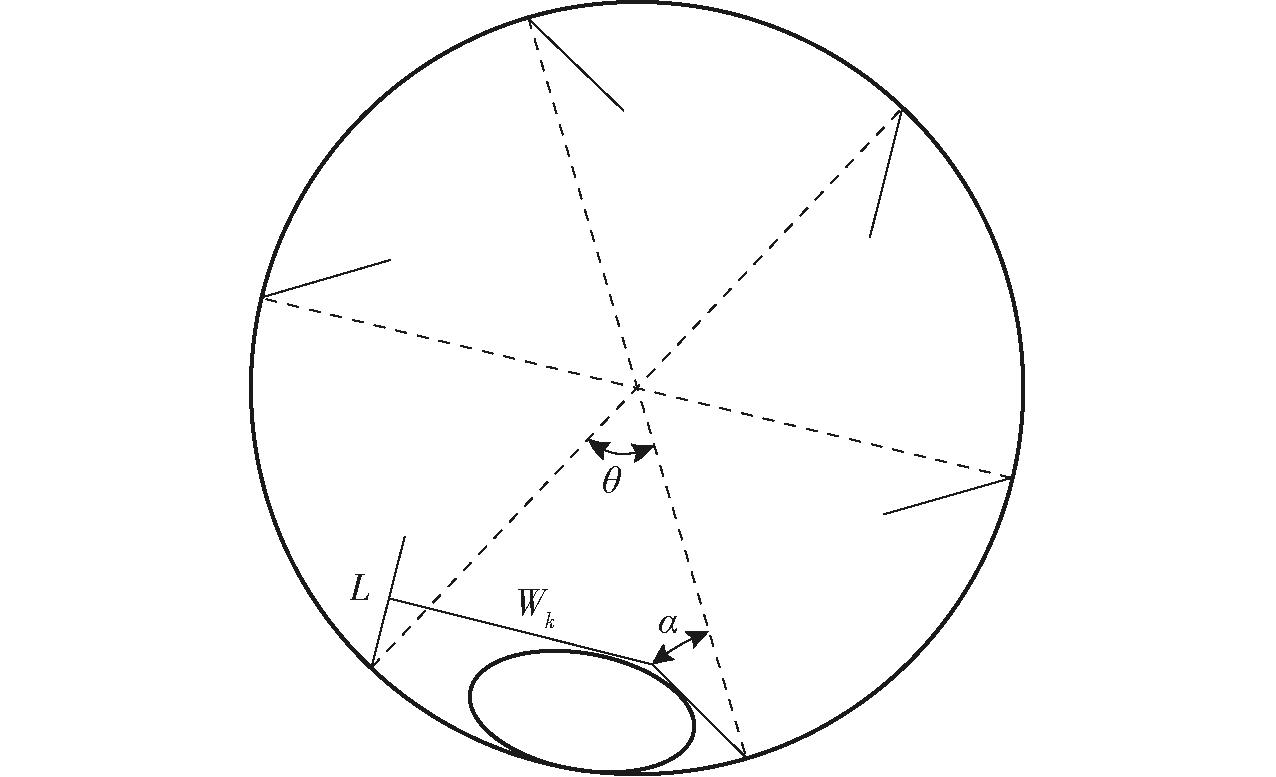

仅依靠离心滚筒旋转不能满足马铃薯做圆周运动,因此在离心滚筒中安装推料叶片为马铃薯提供足够的支持力进行圆周运动[19],推料叶片倾角α、长度L和数量Z是马铃薯能否稳定切削的关键,根据马铃薯尺寸、离心滚筒内径以及推料叶片倾角对推料叶片的尺寸参数进行设计。图6为离心滚筒结构示意图,由图可知推料叶片长度和数量会影响两个推料叶片之间的间隙Wk,Wk为推料叶片端点到相邻推料叶片的垂直距离。推料叶片越长或推料叶片数量越多会使推料叶片间隙Wk越小,从而影响马铃薯进入推料叶片区域内;推料叶片长度过小马铃薯在与推料叶片接触时受力不稳定,导致马铃薯在离心滚筒中跳动,根据几何知识分析推料叶片数量与推料叶片长度需满足公式

(4)

图6 离心滚筒结构示意图

Fig.6 Centrifugal cylinder structure diagram

式中 hmax——切削马铃薯高度最大值,mm

θ——相邻两滚刀在滚筒中的夹角,(°)

lmax——马铃薯长度最大值,mm

S——单个马铃薯切削最大行程,mm

由式(4)可知推料叶片长度应大于82.8 mm,推料叶片倾角应为15°~25°,马铃薯做圆周运动时推料叶片倾角α越大,马铃薯与滚筒内壁产生的摩擦力就越大,支持马铃薯运动的力越小,若推料叶片倾角α过大,会导致马铃薯无法进入推料叶片区域内,从而出现马铃薯在滚筒中跳动的现象,α越小,则在圆周运动过程中使得马铃薯贴近滚筒内壁的力就越小,此时马铃薯经过切片刀时会受到切片刀的阻力而被弹起,导致切出马铃薯片厚度不均匀从而影响切削质量[20]。因此本文取推料叶片长度为90 mm,推料叶片倾角为15°~25°,推料叶片数量为6。此时推料叶片之间的间隙Wk为117~121 mm,单个马铃薯切削的最大行程为209 mm,满足不同尺寸马铃薯切削要求。

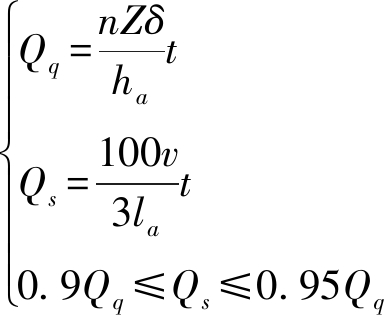

2.2.3 马铃薯圆周运动受力分析

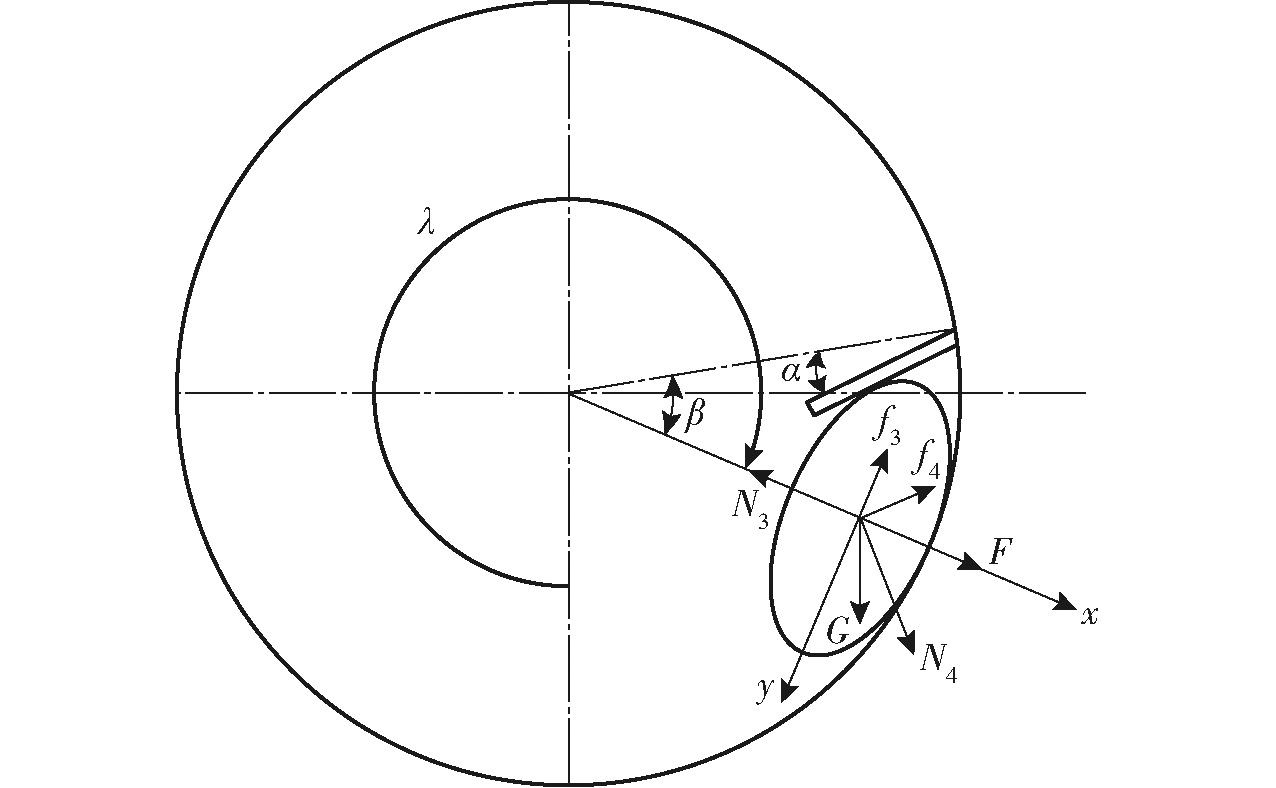

离心滚筒中马铃薯被切削前,马铃薯需要从滚筒最下端开始做圆周运动,旋转至切片刀所在位置而被切削,对离心滚筒中马铃薯进行受力分析,明晰马铃薯在做圆周运动时的受力状态,确定切片刀的安装位置。图7为马铃薯做圆周运动时受力分析图,以马铃薯质心为原点,x轴正方向通过离心滚筒中心与马铃薯质心指向离心滚筒外,y轴通过马铃薯质心垂直于x轴,正方向为马铃薯运动方向。

图7 马铃薯做圆周运动时受力分析

Fig.7 Force analysis of potato circular motion

根据马铃薯受力情况建立受力平衡方程

(5)

式中 β——马铃薯与推料叶片的相对角度,(°)

N3——离心滚筒内壁对马铃薯的支持力,N

f3——离心滚筒内壁对马铃薯的摩擦力,N

μ3——离心滚筒内壁与马铃薯静摩擦因数,取0.3

N4——推料叶片与对马铃薯的支持力,N

f4——推料叶片对马铃薯的摩擦力,N

μ4——推料叶片与马铃薯动摩擦因数,取0.36

λ ——马铃薯圆周运动角,(°)

g——重力加速度,m/s2

联立得

F=N4(μ4cos(α+β)-sin(α+β))+N3-Gcosλ

(6)

马铃薯做圆周运动时N3的临界值为0,则

(7)

ω>![]()

(8)

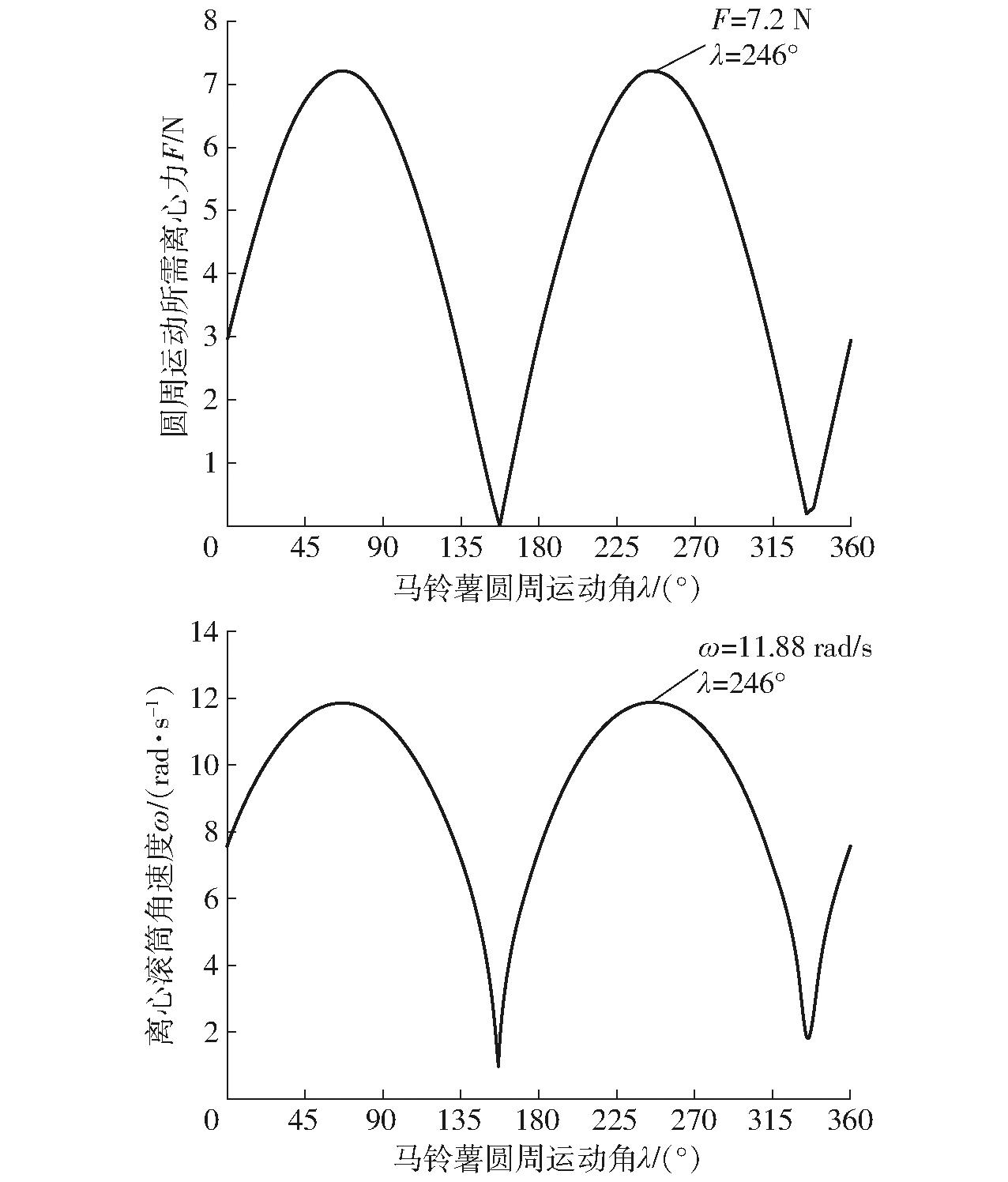

根据式(7)、(8)可知马铃薯在离心滚筒不同位置,维持马铃薯做圆周运动所需要的离心力不同,所需要的滚筒转速也不相同。已知离心滚筒内径为400 mm,推料叶片倾角α为15°~25°(本节以20°进行计算),β为30°,以长度为105 mm、宽度为60 mm、高度为50 mm、质量为0.26 kg的马铃薯为例,做出马铃薯在离心滚筒中不同角度,维持马铃薯做圆周运动所需离心力和滚筒旋转角速度关系函数图,图8为马铃薯在不同旋转角度所需要的离心力和角速度,从图中可以看出马铃薯在离心滚筒中旋转至66°与246°时,维持马铃薯贴紧滚筒内壁所需要的离心力和角速度最大,此时马铃薯所需要的角速度为11.88 rad/s,因此为保证马铃薯在离心滚筒中旋转任何角度时都能够贴紧滚筒内壁,在马铃薯进行切削的过程中离心滚筒旋转角速度应大于11.88 rad/s,其最小转速为

(9)

图8 马铃薯做圆周运动所需最小离心力与角速度

Fig.8 Minimum centrifugal force and angular velocity required for circular potato movement

切片刀安装位置对马铃薯切削质量有着直接的影响,马铃薯从初始位置到切片刀安装位置旋转的角度越大越有利于马铃薯在离心滚筒中调整姿态沿其长度方向进行切削。马铃薯在离心滚筒中旋转0°~180°为马铃薯上升过程,此时不利于切削,马铃薯旋转180°~360°属于下落过程,当离心滚筒转速一定的情况下,马铃薯贴紧滚筒内壁所需的离心力越小时,用于切削的力就越大,越有利于马铃薯切削。由图8可知,马铃薯旋转至246°时其紧贴内壁所需要的离心力最大,随后便开始减小,到336°时其需要的力最小,因此本文切片刀安装位置最佳范围为270°~330°。

2.2.4 切片刀设计

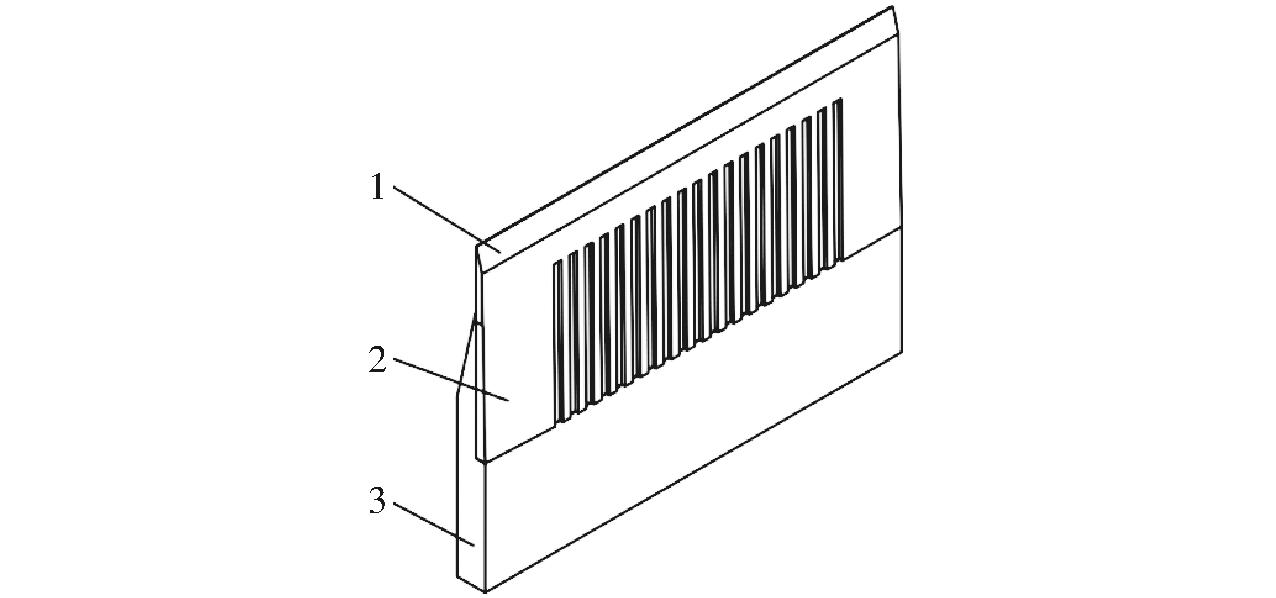

切片刀固定在离心滚筒外侧,当马铃薯在离心滚筒中旋转至切片刀所在位置时将马铃薯进行切片处理。切片刀结构如图9所示,切片刀由切削刀片、切片刀安装底座以及切片刀固定板构成,为了减少分切过程的切削阻力和平稳性,需要对切片刀参数进行合理选择。

图9 切片刀结构图

Fig.9 Slicing knife structure diagram

1.切削刀片 2.切片刀固定板 3.切片刀安装底座

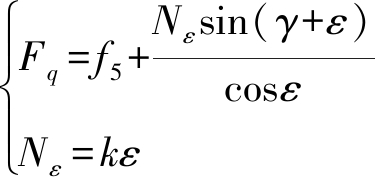

当马铃薯被刀片切削时,离心滚筒旋转使马铃薯具有一定的速度,被固定在离心滚筒外的切片刀切分,刀片受到马铃薯对其切入的阻力f5,在实际切削过程中刀片会对马铃薯有一定的作用力使马铃薯切口发生形变,令其作用力为Nε,此形变角为ε,对切削状态中的刀片进行受力分析,如图10所示,根据胡可弹性定理得

(10)

图10 马铃薯切片受力分析

Fig.10 Force analysis of potato slices

式中 Fq——马铃薯切削时所受的切削力,N

γ——刀具刃角,(°)

k——弹性系数,取0.223

当刃口处马铃薯形变角ε极小时,即ε趋近于0时,根据求极限原理得

(11)

联立式(10)、(11)可得

(12)

综上所述,马铃薯切削力会随着刀具刃角γ的增大而增大,除此之外切片刀角度γ越大,阻碍马铃薯贴近离心滚筒内壁的力就越大,容易造成薯体跳动,从而影响切片厚度的均匀性,在切削过程中需要尽可能保证切片刀刃角γ较小,从而保证切削过程的稳定进行,参考《食品加工机械》,本文设计切片刀刃角为13°,刀片厚度为2 mm,刀片材质选用9Cr18不锈钢,使其具有较高的强度与耐磨性。

2.3 入料速度动态调节系统设计

虽然入料输送带以设定好的速度匀速输送,但由于人工操作等原因,在不同时间段输送至离心滚筒中的马铃薯数量难以均匀稳定,导致单位时间切削数量不稳定,影响切削质量。为此,本文设计了入料速度动态调节系统,以提高切条机运行稳定性与切条质量。

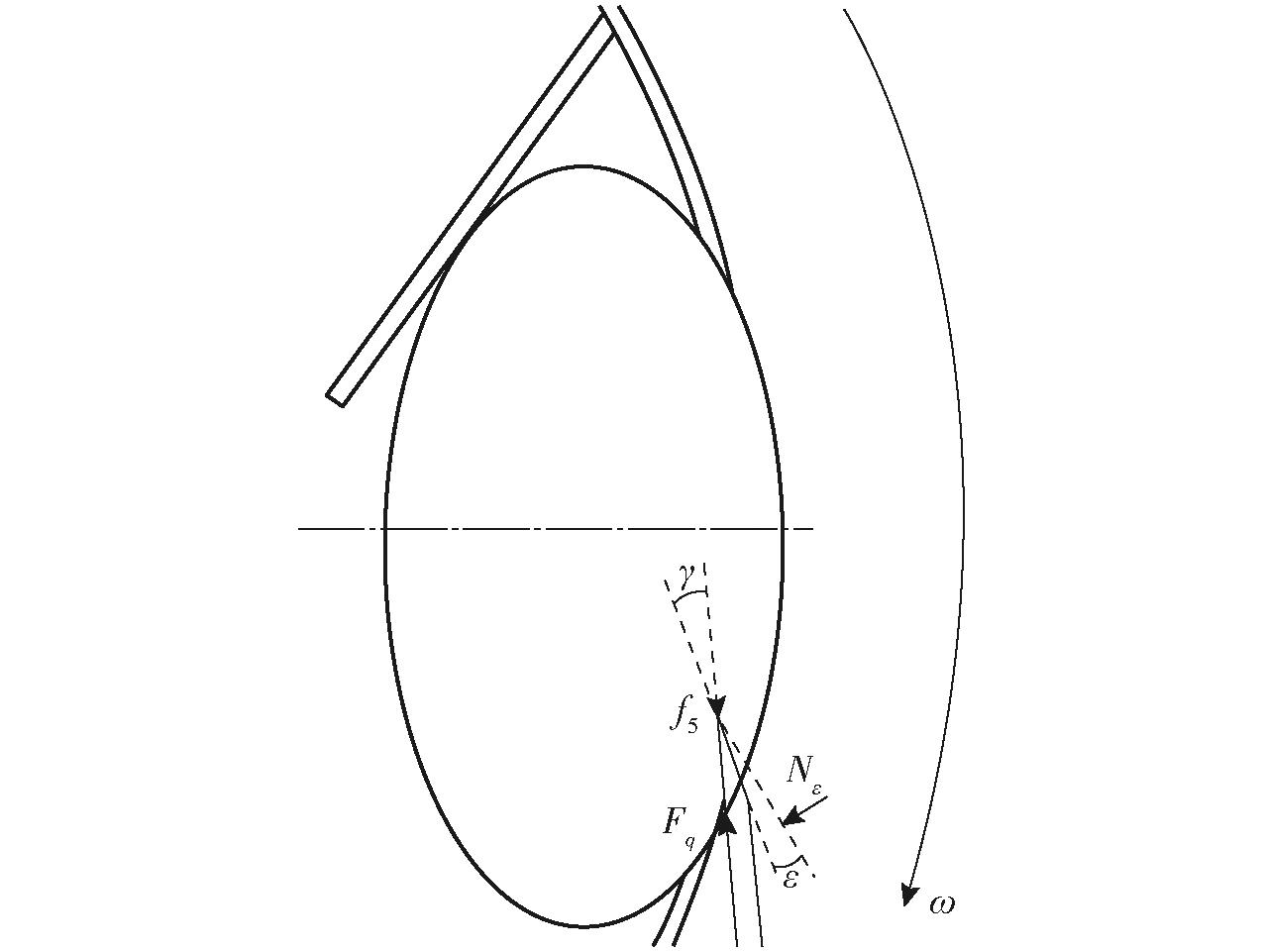

2.3.1 控制策略

采用单点激光传感器对单位时间内落入离心滚筒中的马铃薯数量进行检测[21],可编程逻辑控制器对激光传感器获取的马铃薯数量信息进行运算并与设定值进行比对,从而判断入料分流装置输送速度增大或减小。当单位时间内落入离心滚筒马铃薯数量大于设定值时,输送速度减小以防止离心滚筒中产生物料堆积;当单位时间内落入离心滚筒中马铃薯数量小于设定值时,输送速度增加,使入料速度保持恒定,切条效果稳定。入料速度调节控制流程图如图11所示。

图11 入料速度调节控制流程图

Fig.11 Control flow chart

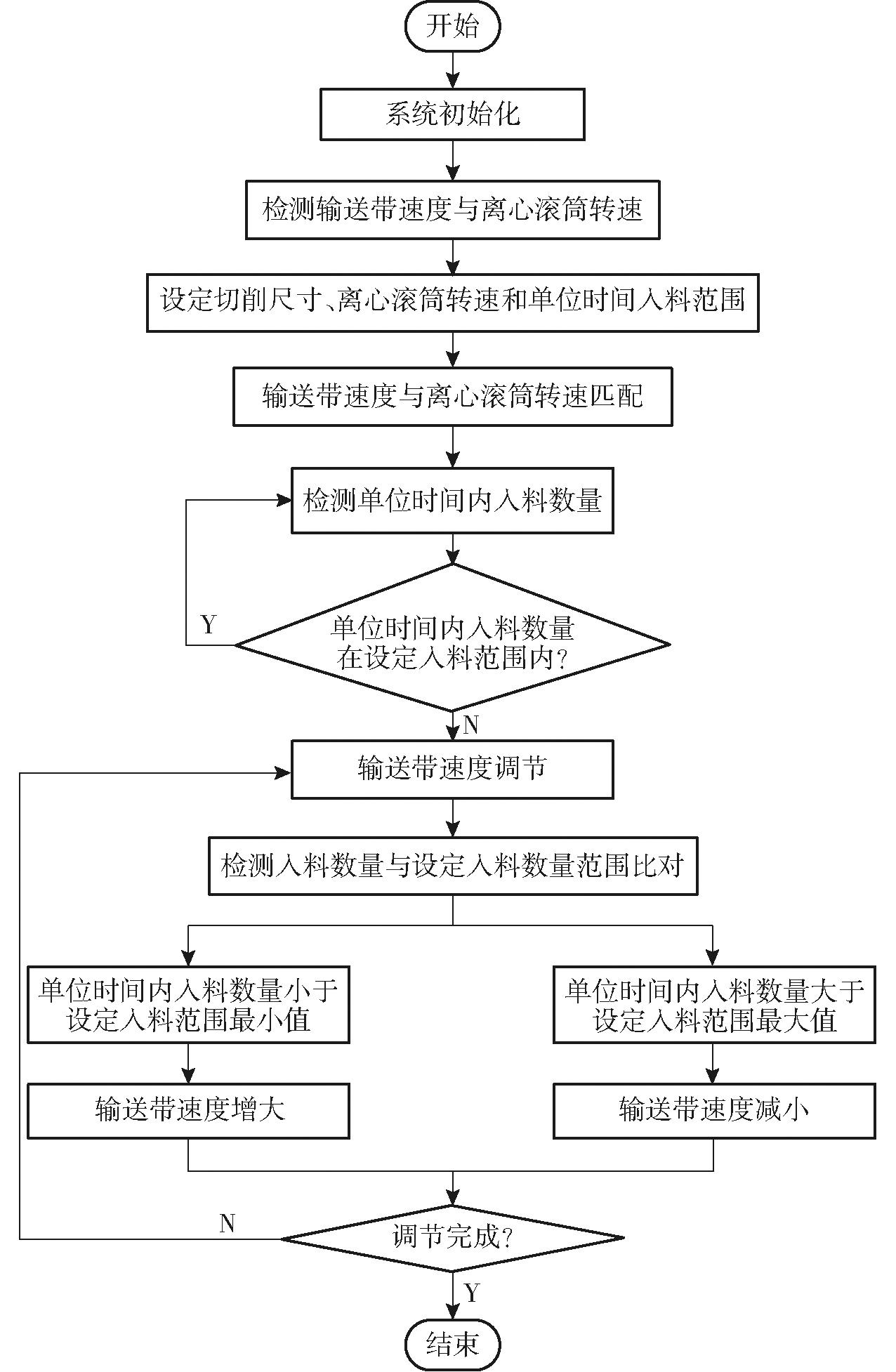

2.3.2 分流入料装置输送带速度分析

马铃薯入料速度与切削速度的匹配是马铃薯入料速度调节的关键。由于马铃薯切条机在流水线上工作时其入料速度较快,因此在速度调节过程中应留出一定余量避免来不及进行入料速度调节导致离心滚筒中出现物料堆积,马铃薯入料量与切削量需满足关系

(13)

式中 Qq——理论马铃薯切削量

Qs——理论马铃薯入料量

v——输送带速度,m/s

t——运行时间,min

由式(13)计算出输送带初始速度应满足

(14)

式中 la——马铃薯平均长度,mm

ha——马铃薯高度平均值

输送带速度实时调节,是根据单点激光传感器识别单位时间内落入离心滚筒中的马铃薯数量与设定范围进行比对后确定的。输送带速度变化量(m/s)为

(15)

式中 x——激光传感器检测马铃薯数量

3 试验

3.1 试验材料

2023年6月,在乐陵希森马铃薯产业集团有限公司试验基地进行马铃薯切条试验,试验材料选取新鲜收获的中薯16号、荷兰马铃薯和夏波蒂马铃薯,形状为长椭圆形,经过清洗表面无损伤及粘土附着,试验所用仪器包括电子秤和游标卡尺等。

3.2 试验参数及评价指标

通过分析与预试验确定各个因素的取值范围为:离心滚筒转速150~300 r/min、推料叶片倾角15°~25°、切片刀安装角270°~330°。试验参照DG/T 264—2021《薯类分切机》中的薯类切条机[22],马铃薯切条机在进行薯条切削时,需要对其性能进行评价,测量每个薯条长度两端(截面为四边形)的最大最小宽度和最大最小高度,其中最大宽度和高度在设定切条宽度和高度±1 mm范围内,单个薯条宽度差和高度差不大于2 mm时为合格,否则为不合格[23],在切削过程中薯条会出现破损如断裂、损伤,因此将切条合格率η1、分切破碎率η2作为试验指标。

切条合格率η1指切削薯条中合格薯条数量占总测定薯条数量百分比,即

(16)

式中 Qh——样品中合格薯条数量

Qz——测量样品总数量

分切破碎率η2指将切削好的薯条进行分拣,分出完整样品和破损(断裂、损伤)样品进行称量,破碎样品质量与破碎样品加完整样品质量百分比为分切破碎率,即

(17)

式中 Ps——破损样品质量,g

Pw——完整样品质量,g

3.3 试验方案及结果分析

3.3.1 试验方案及结果

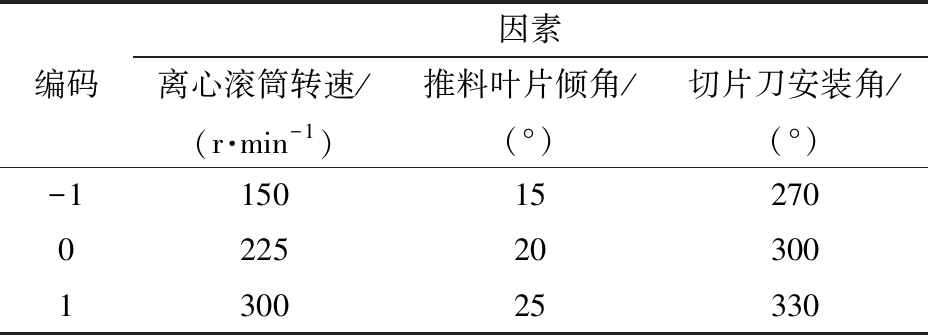

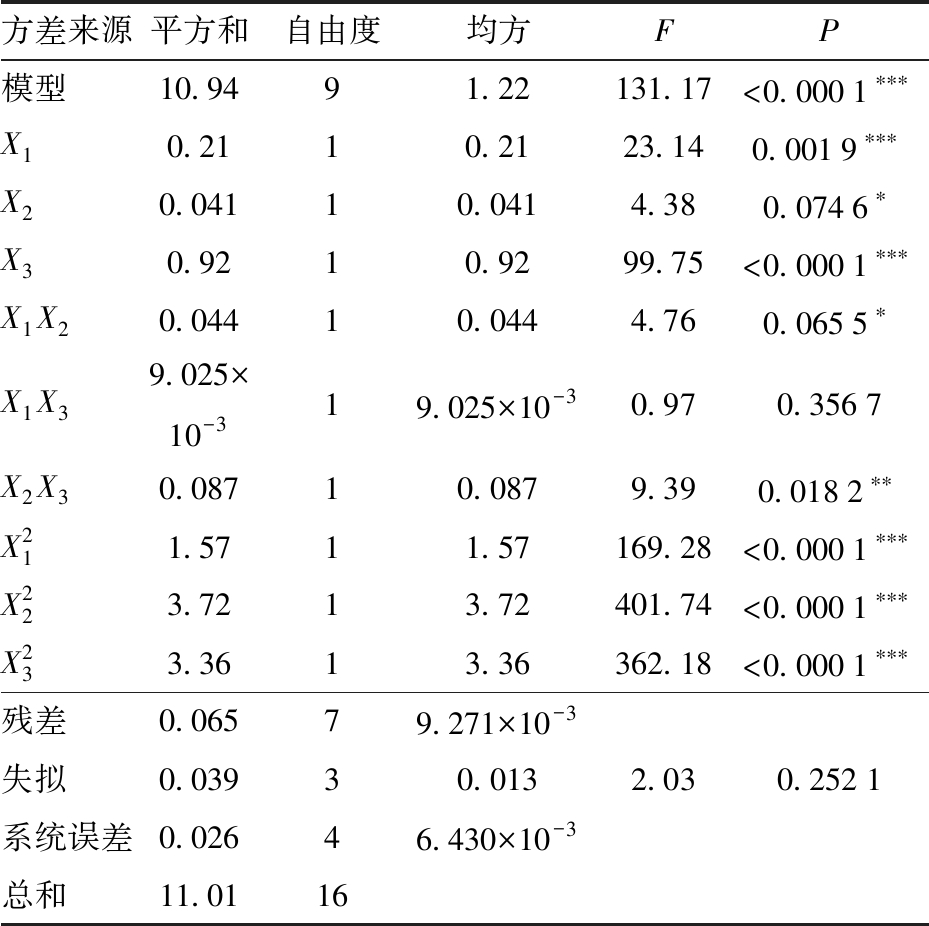

以离心滚筒转速、推料叶片倾角、切片刀安装角作为试验指标,切条合格率η1、分切破碎率η2作为评价指标,使用Design-Expert中的Box-Behnken进行三因素三水平试验设计。试验因素编码如表2所示,试验方案与结果如表3所示,X1、X2、X3为因素编码值。分别建立上述试验指标与评价指标之间的数学模型并分析试验指标对评价指标的影响规律。

表2 试验因素编码

Tab.2 Test factors coding

编码因素离心滚筒转速/推料叶片倾角/切片刀安装角/(r·min-1)(°)(°)-115015270022520300130025330

表3 试验方案与结果

Tab.3 Test plan and results

序号因素X1X2X3η1/%η2/%1-11094.212.75210193.832.95300096.311.69401-192.273.92510-192.913.57600096.291.62700096.221.7480-1-192.393.66900096.461.571000096.541.55111-1093.523.4112-10094.282.611301193.812.981411093.213.3715-10-193.123.4216-1-1093.463.21170-1193.313.31

3.3.2 试验结果分析

使用Design-Expert 10.0.1软件对表3中的试验结果进行二次回归分析,得到切条合格率η1、分切破碎率η2的回归方程,并进行显著性检验。

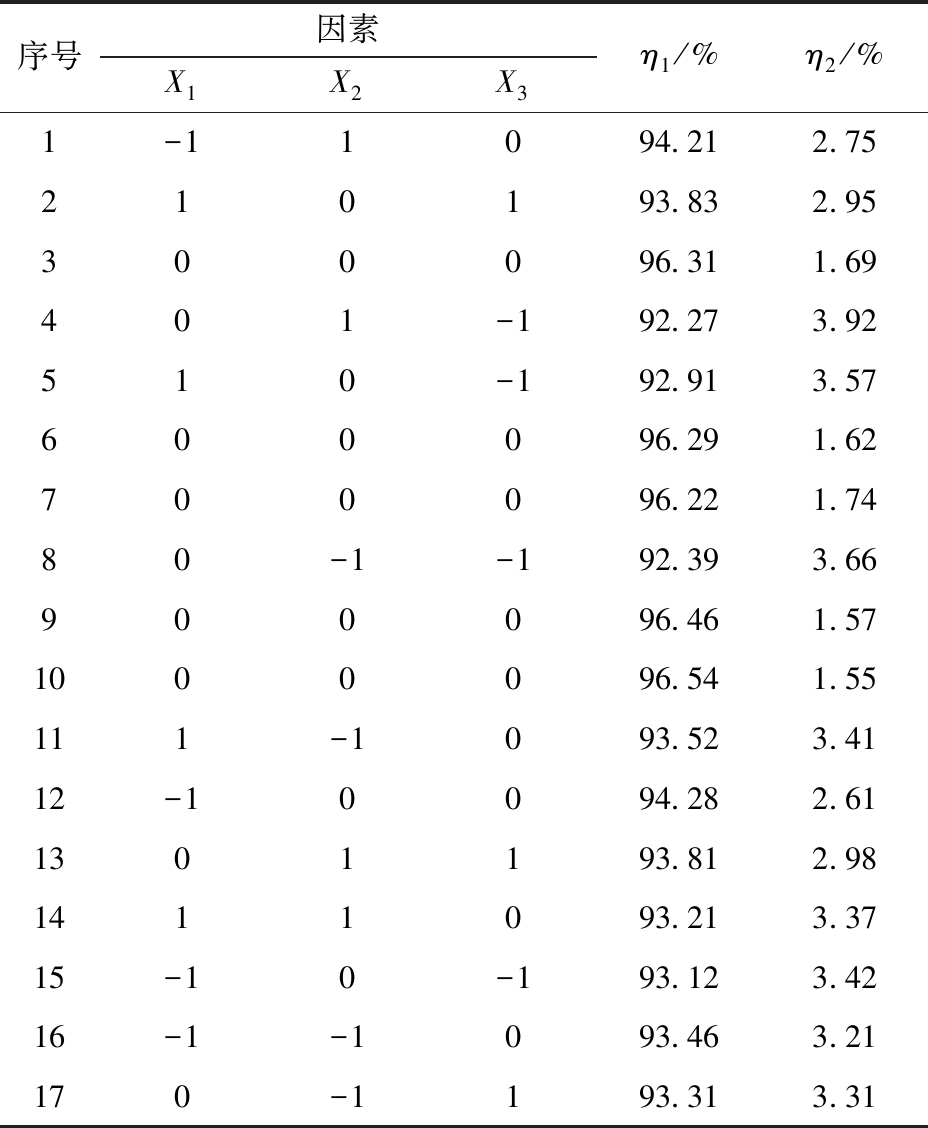

(1)切条合格率η1回归模型

对马铃薯切切条合格率η1的回归模型进行分析与显著性检验,其影响程度如表4所示:![]() 对切条合格率η1的影响极显著,X2X3、X2对切条合格率η1的影响显著,其他因素的影响不显著,在此基础上将影响不显著项进行剔除后进行方差拟合,最终得到编码值的多元二次回归方程为

对切条合格率η1的影响极显著,X2X3、X2对切条合格率η1的影响显著,其他因素的影响不显著,在此基础上将影响不显著项进行剔除后进行方差拟合,最终得到编码值的多元二次回归方程为

表4 马铃薯切条合格率η1方差分析

Tab.4 Variance analysis of qualified rate of potato slicing

注:***表示差异极显著(P<0.01);**表示差异显著(0.01<P<0.05)。下同。

方差来源平方和自由度均方FP模型36.2694.03288.92<0.0001∗∗∗X10.3210.3222.950.0020∗∗∗X20.08410.0846.030.0438∗∗X32.5812.58184.75<0.0001∗∗∗X1X20.2810.2820.140.0028∗∗∗X1X30.01410.0141.030.3434X2X30.09610.0966.890.0342∗∗X214.9814.98356.74<0.0001∗∗∗X2211.84111.84849.11<0.0001∗∗∗X2312.78112.78916.20<0.0001∗∗∗残差0.09870.014失拟0.02839.433×10-30.540.6777系统误差0.06940.017总和36.3616

η1=96.36-0.20X1+0.10X2+0.57X3-0.27X1X2+![]()

(18)

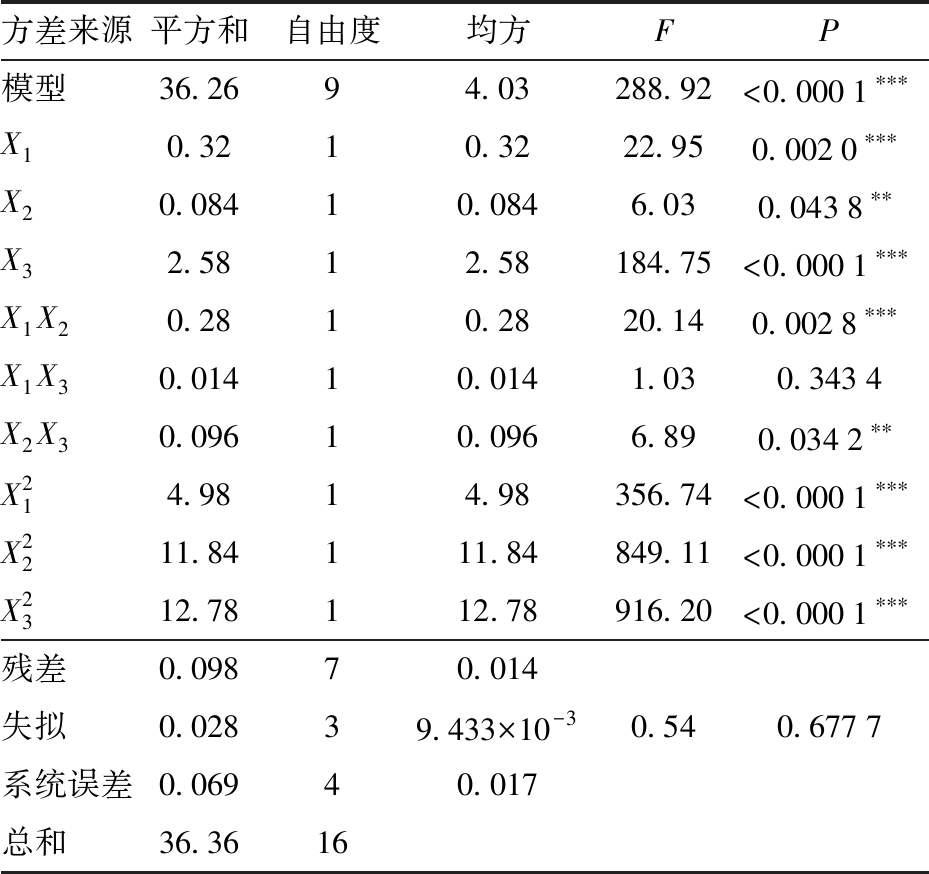

(2)分切破损率η2回归模型

对马铃薯切切条破损率η2回归模型进行分析与显著性检验,其影响程度如表5所示:![]() 对分切破损率η2的影响极显著,X2X3对分切破损率η2的影响显著,X1X2、X2对分切破损率影响较显著,其他因素的影响不显著,在此基础上将影响不显著项剔除后进行方差拟合,最终得到编码值的多元二次回归方程为

对分切破损率η2的影响极显著,X2X3对分切破损率η2的影响显著,X1X2、X2对分切破损率影响较显著,其他因素的影响不显著,在此基础上将影响不显著项剔除后进行方差拟合,最终得到编码值的多元二次回归方程为

表5 马铃薯分切破损率η2方差分析

Tab.5 Variance analysis of potato slitting breakage rate

注:*表示差异较显著(0.10>P>0.05)。

方差来源平方和自由度均方FP模型10.9491.22131.17<0.0001∗∗∗X10.2110.2123.140.0019∗∗∗X20.04110.0414.380.0746∗X30.9210.9299.75<0.0001∗∗∗X1X20.04410.0444.760.0655∗X1X39.025×10-319.025×10-30.970.3567X2X30.08710.0879.390.0182∗∗X211.5711.57169.28<0.0001∗∗∗X223.7213.72401.74<0.0001∗∗∗X233.3613.36362.18<0.0001∗∗∗残差0.06579.271×10-3失拟0.03930.0132.030.2521系统误差0.02646.430×10-3总和11.0116

η2=1.63+0.16X1-0.071X2-0.34X3+0.1X1X2-![]()

(19)

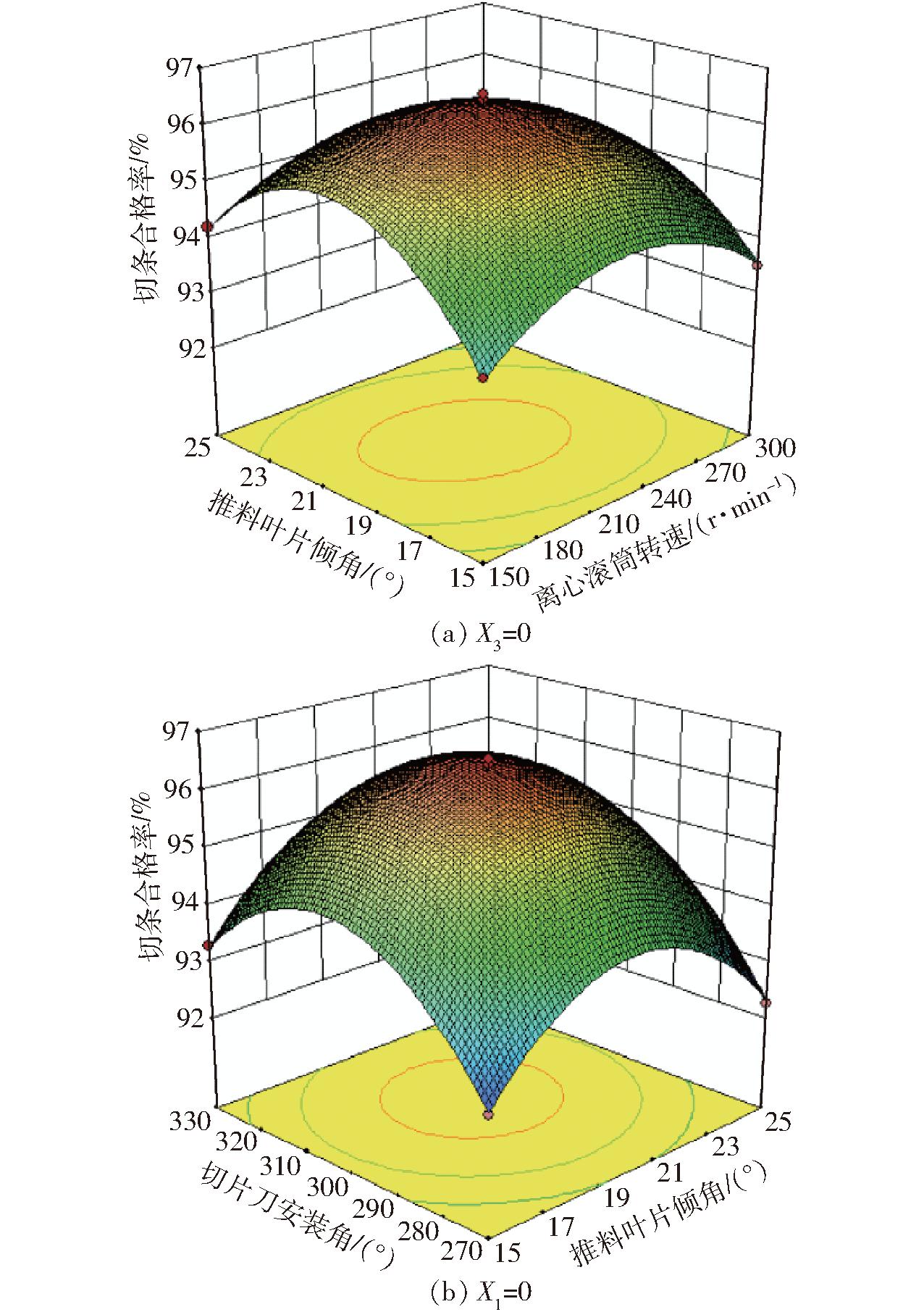

3.3.3 响应曲面分析

使用Design-Expert 10.0.1进行数据处理,得到因素影响显著交互作用对切条合格率和分切破损率影响的响应面。

对于切条合格率η1,如图12a所示,当切片刀安装角为300°时,切条合格率随着离心滚筒转速和推料叶片倾角的增加均呈先增加后降低的趋势;如图12b所示,当离心滚筒转速为225 r/min时,切条合格率随着切片刀安装角和推料叶片倾角的增加均呈先增高后降低的趋势。

图12 因素交互作用对切条合格率η1影响的响应曲面

Fig.12 Response surfaces of influence of factor interaction on qualified rate of cutting

对于切条破损率η2,如图13a所示,当切片刀安装角为300°时,分切破损率随着离心滚筒转速与推料叶片倾角的增加均呈先减少后增加的趋势;如图13b所示,当离心滚筒转速为225 r/min时,切条破损率随着切片刀安装角与推料叶片倾角的增加均呈先减少后增加的趋势。

图13 因素交互作用对分切破损率η2影响的响应曲面

Fig.13 Response surfaces of influence of factor interaction on slitting failure rate

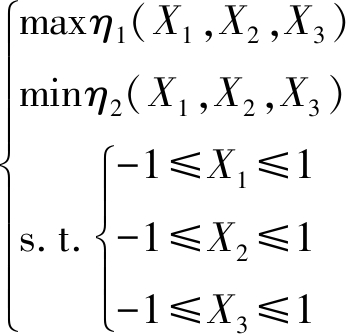

3.4 参数优化

采用Design-Expert 10.0.1软件优化试验数据,分析得出马铃薯切条机工作时的最佳参数组合。构建多目标函数及约束条件为

(20)

优化得到离心滚筒转速为224.63 r/min、推料叶片倾角为19.41°、切片刀安装角为292.05°时,切条合格率为95.64%,切条破损率为2.07%。

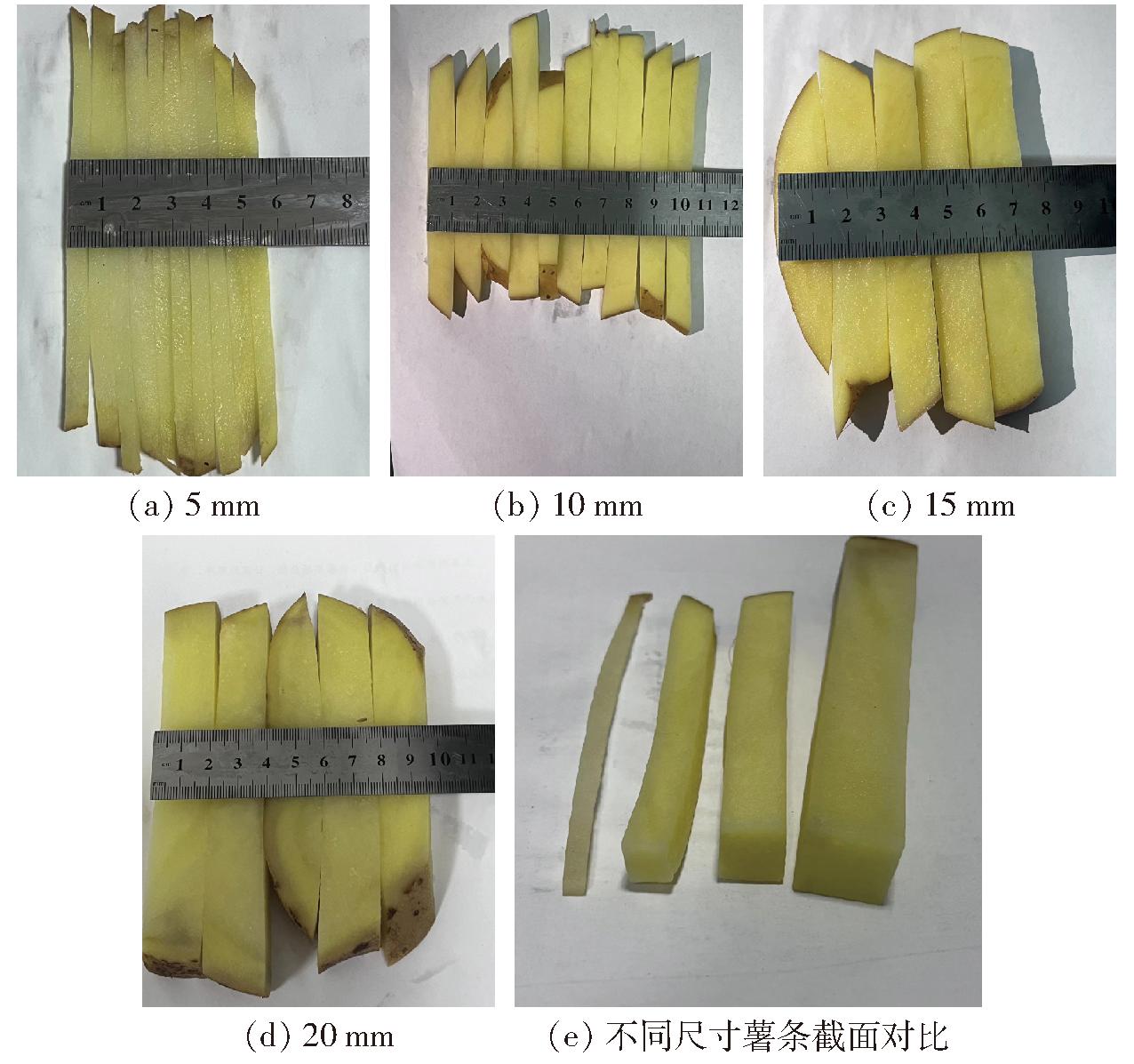

3.5 验证试验

2023年6月,在乐陵希森马铃薯产业集团有限公司马铃薯切条流水线上进行3次重复验证试验,为了验证最优参数组合的可靠性,验证试验中相关参数组合为:离心滚筒转速224.6 r/min、推料叶片倾角19.4°、切片刀安装角292°。试验场景如图14所示。

图14 试验场景

Fig.14 Test scene diagram

对3次验证试验结果取平均值,得到马铃薯切条合格率为96.7%,分切破损率为2.0%,切条合格率与分切破损率的实测值与理论值相对误差分别为1.1%和2.9%,表明该切条机切条质量满足DG/T 264—2021《薯类分切机》中切条机的生产要求。切条效果如图15所示。

图15 切条效果

Fig.15 Strip cutting effects

4 流水线试验

为了验证马铃薯入料速度动态调节在流水线上的可靠性,在乐陵希森马铃薯产业集团有限公司马铃薯切条流水线上进行入料速度控制试验,试验场景如图16所示。离心滚筒转速224.6 r/min、推料叶片倾角19.4°、切片刀安装角292°,设置入料分流装置初始速度为0.25 m/s,入料分流装置输送速度调节范围为0.2~0.3 m/s,试验统计结果显示,入料速度动态调节式马铃薯切条机切条合格率为96.2%,分切破损率为2.4%,产量可达3.3 t/h。与原流水线上切条机进行对比,人工成本减小30%以上,运行过程无堆积现象,切条效率提高28%、切条合格率提高7%、分切破损率降低4%。

图16 流水线作业试验

Fig.16 Test scene diagram

5 结论

(1)针对目前马铃薯切条机切条质量差、自动化程度低等问题,设计了一种入料速度动态调节式马铃薯切条机。通过分流检测装置对马铃薯进行分流排列,实现了马铃薯入料量实时检测。通过对马铃薯入料速度动态调节,提高马铃薯切条机在流水作业时的效率和自动化程度。

(2)通过对切削装置关键部件的理论分析,明晰影响切条效果的主要因素与取值范围;通过Design-Expert 10.0.1软件建立三因素三水响应面试验,通过方差分析得到因素对切条合格率影响由大到小顺序为切片刀安装角、离心滚筒转速、推料叶片倾角,对分切破损率影响由大到小顺序为切片刀安装角、离心滚筒转速、推料叶片倾角。

(3)研制马铃薯切条机试验台,进行台架试验与流水线试验,验证试验结果表明:当离心滚筒转速224.6 r/min、推料叶片倾角19.4°、切片刀安装角292°时,切条合格率、分切破损率分别为96.7%、2.0%。流水线试验结果表明:在原有试验台基础上控制入料分流装置输送速度为0.2~0.3 m/s时,切条合格率为96.2%、分切破损率为2.4%、产量可达3.3 t/h,入料速度动态调节式马铃薯切条机切条合格率提高7%、分切破损率降低4%,使切条机切削效率提高28%。

[1] 庞泽,田国奎,王海艳,等.我国马铃薯产业发展现状及展望[J].中国瓜菜,2023,36(7):148-154.PANG Ze, TIAN Guokui, WANG Haiyan, et al. Present situation and prospect of potato industry in China[J]. Zhongguo Gua-cai, 2023,36(7):148-154. (in Chinese)

[2] 卓会敏,付三泽,刘恒,等.我国马铃薯产业标准现状分析及建议[J].安徽农业科学,2019,47(21):248-250, 270.ZHUO Huimin, FU Sanze, LIU Heng, et al. Analyses and suggestions on current situation of potato industry standards in China[J]. Anhui Agricultural Sciences,2019,47(21):248-250, 270. (in Chinese)

[3] 杨帅,闵凡祥,高云飞,等.新世纪中国马铃薯产业发展现状及存在问题[J].中国马铃薯,2014,28(5):311-316.YANG Shuai, MIN Fanxiang, GAO Yunfei, et al. Status quo and challenges of China potato industry of the 21st century[J]. China Potato,2014,28(5):311-316.(in Chinese)

[4] 梅松,蒋清海.三维果蔬切制技术发展与问题分析[J].农业开发与装备,2021(5):16-19.MEI Song, JIANG Qinghai. Development and problem analysis of three-dimensional fruit and vegetable cutting technology[J].Agricultural Development and Equipment, 2021(5):16-19.(in Chinese)

[5] ZHOU K, JENSEN A L, BOCHTIS D, et al. Simulation model for the sequential in-field machinery operations in a potato production system[J]. Computers &Electronics in Agriculture, 2015, 116: 173-186.

[6] 王相友,刘为龙,张浩,等.整列定位夹切组合式马铃薯种薯切块装置设计与试验[J].农业机械学报,2023,54(11):148-158.WANG Xiangyou, LIU Weilong, ZHANG Hao, et al. Design and experiment of seed potato cutting device of sorting-positioning and clamping-cutting[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(11):148-158. (in Chinese)

[7] 高文霞.马铃薯食品加工技术与研发现状[J].现代食品,2018(1):128-130.GAO Wenxia. Technology and research and development status of potato food processing[J]. Modern Food,2018(1):128-130. (in Chinese)

[8] 胡建平,靳合琦,杨德勇.果蔬切丁机国内外发展现状[J].农业装备技术,2015,41(1):12-15.HU Jianping, JIN Heqi, YANG Deyong. Domestic and international development of the fruits and vegetables dicer[J]. Agricultural Equipment Technology,2015,41(1):12-15. (in Chinese)

[9] 李玉涛,章宪霞,唐德晶,等.马铃薯主粮化加工专用品种筛选研究[J].江苏农业科学,2022,50(19):98-103.LI Yutao, ZHANG Xianxia, TANG Dejing, et al. Research on the selection of special varieties for potato processing[J]. Jiangsu Agricultural Sciences,2022,50(19):98-103. (in Chinese)

[10] 杨妍,白建明,姚春光,等.马铃薯薯条加工品质影响因素概述[J].作物研究,2020,34(1):91-96.YANG Yan, BAI Jianming, YAO Chunguang, et al. An overview of factors affecting the processing quality of french fries[J]. Crop Research, 2020,34(1):91-96. (in Chinese)

[11] 田春雨.薯条加工型马铃薯品种筛选初报[J].农业科技与装备,2017(3):1-2.TIAN Chunyu. Preliminary study on variety screening of chips processing potato[J]. Agricultural Science and Technology and Equipment,2017(3):1-2. (in Chinese)

[12] 朱宇轩,钟栋青,于航,等.带扬料叶片回转筒内物料运动规律的研究进展[J].中国粉体技术,2023,29(2):149-158.ZHU Yuxuan, ZHONG Dongqing, YU Hang, et al. Research progress of material movement in rotary cylinder with lifting blade[J]. China Powder Science and Technology,2023,29(2):149-158. (in Chinese)

[13] 靳合琦,胡建平,杨德勇.果蔬三维切丁机改进仿真模型及试验[J].食品与机械,2016,32(7):72-75.JIN Heqi, HU Jianping, YANG Deyong. Improved simulation model and test of three-dimensional dicing machine for fruits and vegetables[J]. Food and Machinery,2016,32(7):72-75. (in Chinese)

[14] 胡建平,黄英飒,杨德勇.果蔬三维切丁机设计与试验[J].农业工程学报,2011,27(12):353-357.HU Jianping, HUANG Yingsa, YANG Deyong. Design and experiments of the fruit and vegetable three-dimensional dicing machine[J]. Transactions of the CSAE,2011,27(12):353-357. (in Chinese)

[15] 孙志江,衣淑娟,陶桂香,等.马铃薯切块机剪切力学特性试验[J].农机化研究,2020,42(5):171-175. SUN Zhijiang, YI Shujuan, TAO Guixiang, et al. Shear echanical test of potato cutter[J]. Journal of Agricultural Mechanization Research, 2020,42(5):171-175.(in Chinese)

[16] 杨德勇,胡建平,许晓东,等.多功能果蔬鲜切机的研制[J].食品与机械,2012,28(3):183-185.YANG Deyong, HU Jianping, XU Xiaodong, et al. Development of multifunctional fresh cutting machine for fruits and vegetables[J]. Food and Machinery,2012,28(3):183-185. (in Chinese)

[17] MEI S, PEI F, SONG Z, et al. Design and testing of accurate dicing control system for fruits and vegetables[J].Actuators, 2022, 11(9):252.

[18] 张春艳,康建明,张宁宁,等.花生气吸滚筒式穴播器分种盘设计与试验[J].农业机械学报,2023,54(6):28-37.ZHANG Chunyan, KANG Jianming, ZHANG Ningning, et al. Design and experiment of seed separation tray of air-suction roller dibbler for peanut[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(6):28-37.(in Chinese)

[19] 廖庆喜,曹梅,王宝山,等.齿勺气送式芝麻精量集排器设计与试验[J].农业机械学报,2023,54(8):65-76.LIAO Qingxi, CAO Mei, WANG Baoshan, et al. Design and experiment of slotted-tooth spoon hole and air-assisted precision centralized metering device for sesame[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(8):65-76. (in Chinese)

[20] 王相友,曲军哲,许英超,等.基于冠层信息的马铃薯喷雾机喷杆高度控制系统研究[J].农业机械学报,2023,54(9):198-207.WANG Xiangyou, QU Junzhe, XU Yingchao, et al. Spray boom height control system of potato sprayer based on canopy information[J]. Transactions of the Chinese Society for Agricultural Machinery,2023,54(9):198-207.(in Chinese)

[21] 王相友,祝珊,李学强,等.定向排列纵横切分马铃薯种薯切块机设计与试验[J].农业机械学报,2020,51(6):334-345.WANG Xiangyou, ZHU Shan, LI Xueqiang, et al. Design and experiment of directional arrangement vertical and horizontal cutting of seed potato cutter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020,51(6):334-345.(in Chinese)

[22] 王相友,张蒙,李学强,等.辊式导流马铃薯定重装袋机设计与试验[J].农业机械学报,2021,52(6):159-168.WANG Xiangyou, ZHANG Meng, LI Xueqiang, et al. Design and test of roller-guided potato fixed weight bagging machine[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(6):159-168.(in Chinese)

[23] 王相友,任加意,吕丹阳,等.马铃薯定量装袋装置设计与试验[J].农业机械学报,2022,53(10):156-166.WANG Xiangyou, REN Jiayi, LÜ Danyang, et al. Design and experiment of potato quantitative bagging device[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(10):156-166.(in Chinese)