0 引言

种子定向播种是一种将种子按统一姿态入土的播种方式,能使植株叶片展开方向一致[1-3]。穴盘定向播种能够为后续嫁接、移栽提供标准化幼苗[4-5];田间定向播种可改善作物通风和光照情况,从而提高植株密度,实现单位面积增产[6-8]。

目前国内外主要基于传感器技术[9-10]、电磁振动技术[11-12]、机器视觉技术[13-14]实现种子定向播种。诸多学者基于马齿型玉米种子轮廓线类似“V”形且尖端窄、大头宽的几何特性开展定向播种研究[15-17]。文献[4-5]利用机器视觉技术,通过南瓜种子尖端、尾部面积比较法,利用单片机控制电机转向实现南瓜种子的定向育秧盘排种,该装置定向成功率为94.3%。但该装置定向前需经过选种杆单粒供种、气针吸种、移动气缸运种等过程。文献[18]研制的南瓜种子整列播种装置,种子与播种装置中的圆筒接触,利用种子几何特性实现种子定向,定向成功率可达95%。但此播种装置仅能实现种子长轴和中间轴的区分,不能区分南瓜种子的尖端和尾部。因此有必要设计一种能够区分南瓜种子尖端、尾部,实现南瓜种子定向播种的装置。

本文基于南瓜种子几何特性,设计南瓜种子组合式定向排种器,设计限位清种板、导向板、导种管等定向关键部件,并对定向方法进行理论分析和试验研究,实现南瓜种子机械化、自动化定向播种。

1 南瓜种子三轴尺寸与排种器结构

1.1 南瓜种子三轴尺寸

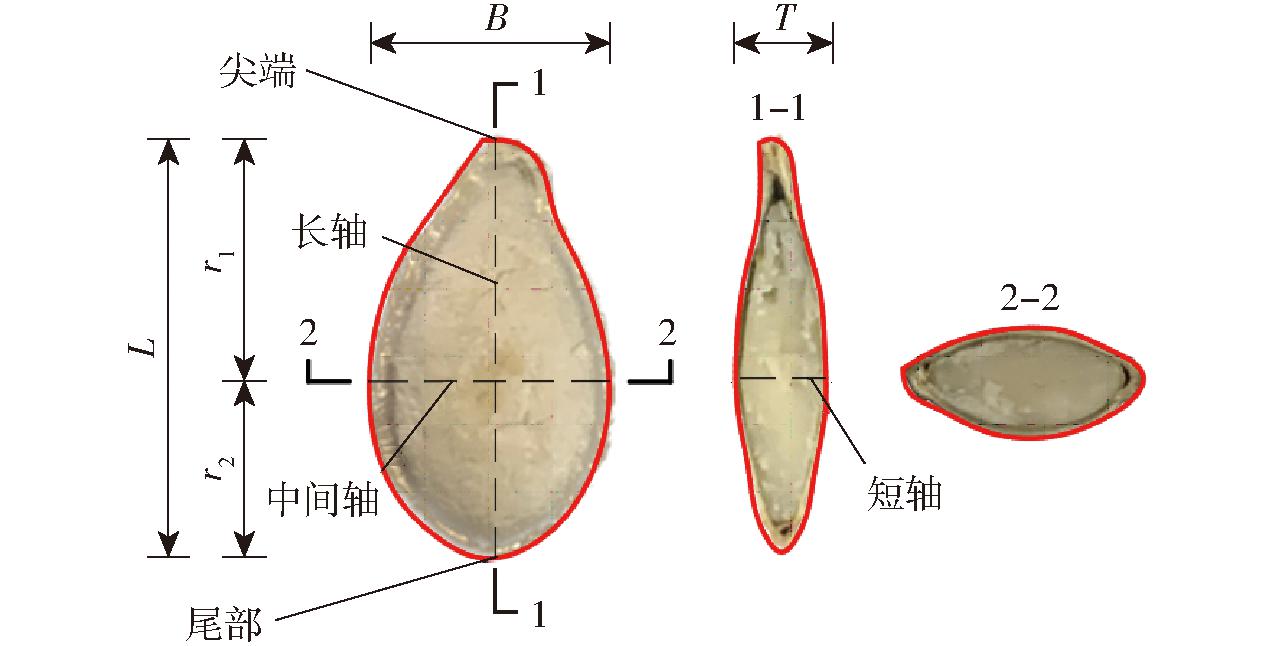

排种器关键部件设计以南瓜种子几何特性为依据。本文随机选取100粒催芽至露白的密本南瓜种子,测量最大中间轴在长轴中的位置和三轴尺寸,如图1所示,其中种子尖端到中间轴距离r1=0.59L,种子尾部到中间轴距离r2=0.41L。结果表明,种子长度L为(15.72±0.79)mm,宽度B为(8.51±0.53)mm,厚度T为(3.37±0.28)mm。

图1 南瓜种子三轴尺寸示意图

Fig.1 Schematic of triaxial dimensions of pumpkin seed

1.2 排种器结构与工作原理

排种器整体结构如图2所示。排种器工作时,南瓜种子从充种口落入由卸种板、排种盘、毛刷组成的种室,排种盘在传动轴带动下转动,同时风机入口接负压气流,后壳体内形成负压气室,通过负压气室、种室在排种盘两侧的压差,使南瓜种子吸附在型孔上随排种盘转动;南瓜种子脱离充种区Ⅰ后进入限位清种区Ⅱ,在限位清种板1、2作用下调整南瓜种子随盘转动姿态,使南瓜种子最大中间轴中心与型孔圆心重合,且使南瓜种子长轴与排种盘转动方向相切,同时完成清种;姿态调整完成后的南瓜种子在导向板的作用下统一按尖端朝前的姿态随盘转动;定向完成的南瓜种子从定向区Ⅲ进入排种区Ⅳ,南瓜种子进入导种管内,被导种管内壁刮落,最终沿导种管底面滑落入穴盘内,完成排种过程。

图2 排种器结构图

Fig.2 Structure models of seed metering device

1.前壳体 2.充种口 3.盖板 4.导种管 5.导向板 6.毛刷 7.限位清种板1 8.限位清种板2 9.卸种板 10.排种盘 11.法兰盘 12.传动轴 13.后壳体 14.轴承 15.风机入口 Ⅰ.充种区 Ⅱ.限位清种区 Ⅲ.定向区 Ⅳ.排种区

2 关键部件设计与参数设置

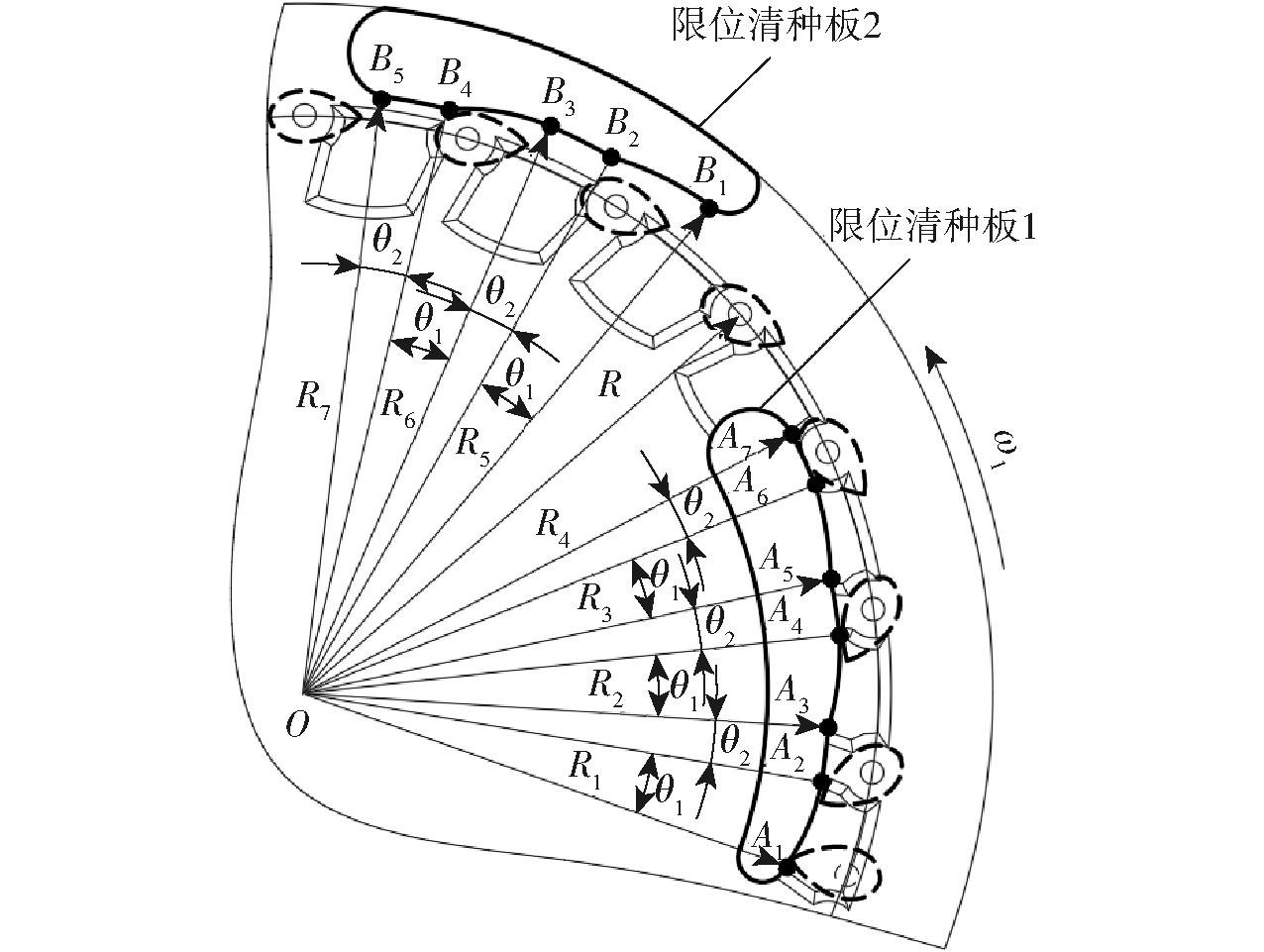

2.1 限位清种板

南瓜种子脱离种群随排种盘运动到限位清种区,限位清种板1、2通过两侧向型孔逼近的圆弧分段调整吸附在型孔上南瓜种子的运动姿态,使南瓜种子最大中间轴中心与型孔圆心重合且南瓜种子长轴与排种盘转动方向相切,并保证南瓜种子的单粒率,限位清种板结构如图3所示。

图3 限位清种板结构图

Fig.3 Structural diagram of limit clearing plate

根据文献[19],南瓜种子连续与限位清种板接触会导致过度清种现象,所以限位清种区分为调整区和过渡区。限位清种板1由3段限位清种区A1A3、A3A5、A5A7组成,限位清种板2由2段限位清种区B1B3、B3B5组成。为保证南瓜种子能稳定进入限位清种区,限位清种板1起始点A1所在的半径为R1,R-R1≥L/2(R为排种盘型孔所在半径),经过3段限位清种区后限位清种板1终止点A7所在的半径为R4,R-R4=B/2。限位清种板1调整区由A1A2、A3A4、A5A6组成,为逐级向型孔逼近的圆弧,分段调整南瓜种子在排种盘上的运动姿态。为保证南瓜种子与限位清种板充分接触,调整区3段弧长均大于南瓜种子长轴长度L。过渡区由A2A3、A4A5、A6A7组成,圆弧与排种盘圆心距离不变,3段弧长均大于r1,保证南瓜种子平行于中间轴方向的最大截面经过点A2、A4、A6后保持稳定吸附状态再进入下一段限位清种区。

限位清种板2结构参数的确定与限位清种板1原理相同,限位清种板2起始点B1所在的半径为R5,R5-R≥B/2,经过2段限位清种区后限位清种板2终止点B5所在半径为R7,R7-R=B/2。调整区B1B2、B3B4弧长均大于南瓜种子长轴长度L。过渡区B2B3,B4B5弧长均大于r1。最终经过2段限位清种板,南瓜种子最大中间轴中心与型孔中心重合且南瓜种子长轴与排种盘转动方向相切。

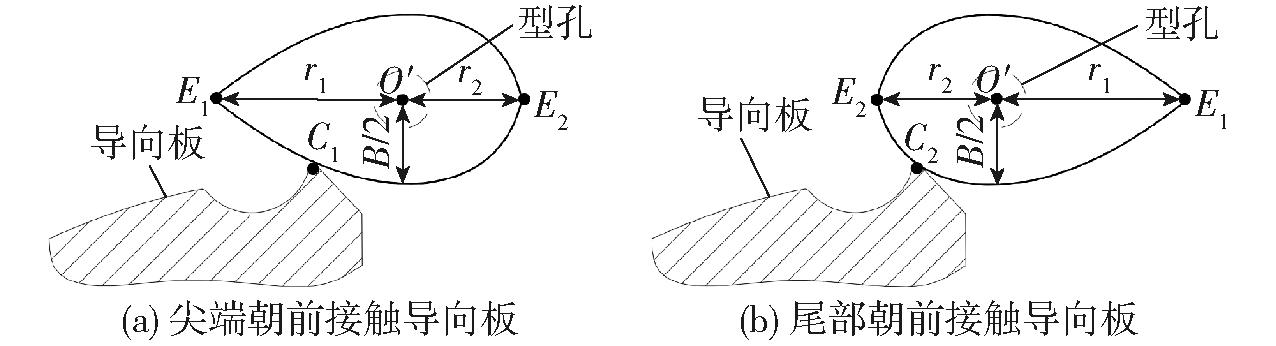

2.2 导向板

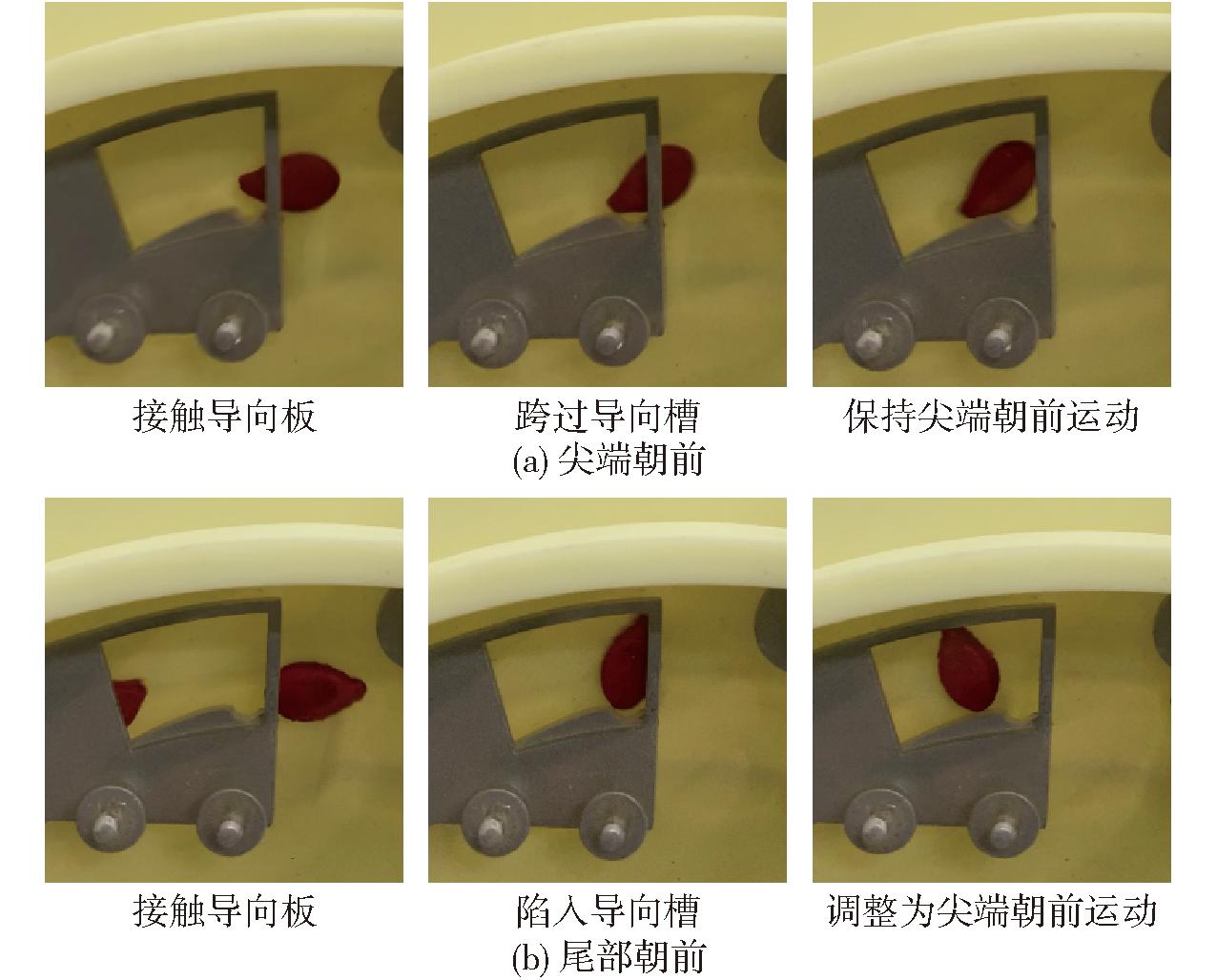

离开限位清种板的南瓜种子继续随排种盘转动,当接触到导向板时,存在两种状况,一是尖端朝前,如图4a所示;二是尾部朝前,如图4b所示。南瓜种子尖端朝前与导向板接触时,南瓜种子产生相对于排种盘的转动。由于南瓜种子尖端点E1与质心O′距离较远,转动半径较大,南瓜种子不陷入导向板的导向槽内,保持尖端朝前的姿态继续随排种盘转动。当南瓜种子以尾部朝前姿态接触导向板时,由于南瓜种子质心O′靠近尾部点E2,转动半径较小,南瓜种子尾部陷入导向板的导向槽内,在导向板的导向槽作用下完成转向,调整为尖端朝前的姿态随排种盘转动。

图4 南瓜种子与导向板接触示意图

Fig.4 Schematics of pumpkin seeds in contact with deflector plate

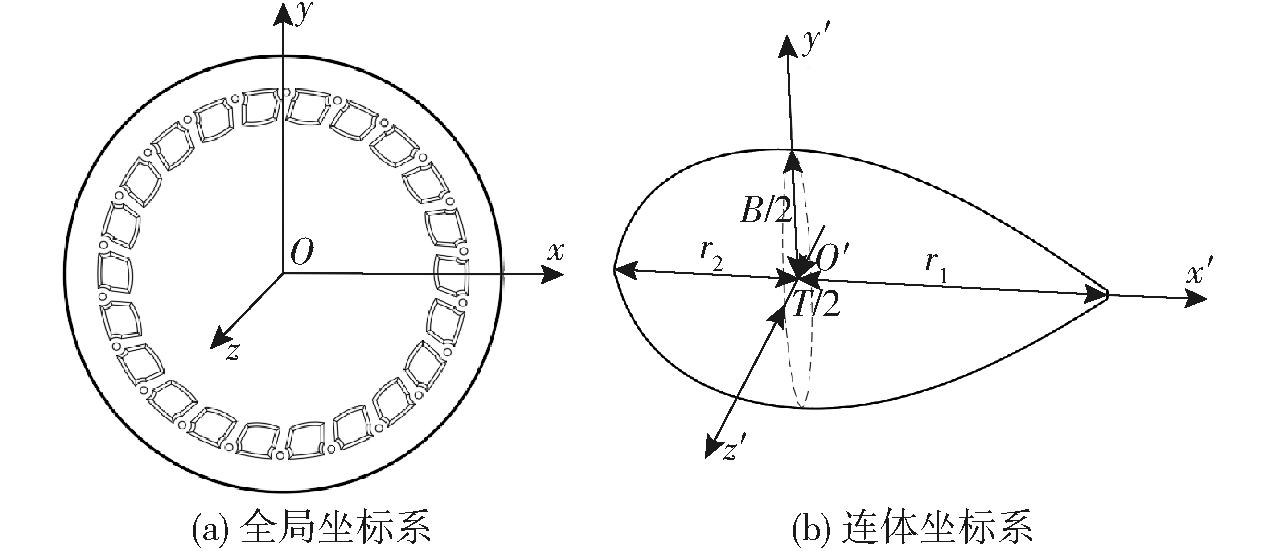

以排种盘圆心为坐标原点建立全局坐标系Oxyz,水平方向为x轴方向,竖直方向为y轴方向,z轴方向垂直于排种盘,如图5a所示。以南瓜种子质心为坐标原点建立连体坐标系O′x′y′z′,O′x′y′z′为南瓜种子主轴坐标系,其中x′轴与南瓜种子长轴重合,y′轴与南瓜种子中间轴重合,z′轴与南瓜种子短轴重合,如图5b所示。Oxyz、O′x′y′z′均为直角右手坐标系。在种子运动过程中全局坐标系Oxyz的坐标原点始终位于排种盘中心,不随排种盘转动,连体坐标系O′x′y′z′与南瓜种子固连,随南瓜种子一起转动。

图5 坐标系建立

Fig.5 Coordinate system establishment

图6中,由于南瓜种子转动到Oxyz第2象限后才会向下随排种盘转动,考虑到南瓜种子三轴尺寸存在差异,因此需留有足够空余量,设定南瓜种子质心与y轴正半轴呈γ角后再与导向板接触。当γ=3°时,南瓜种子质心与y轴垂直距离为5.23 mm,保证南瓜种子接触导向板时质心已越过y轴正半轴。

图6 运动学分析示意图

Fig.6 Schematic of kinematic analysis

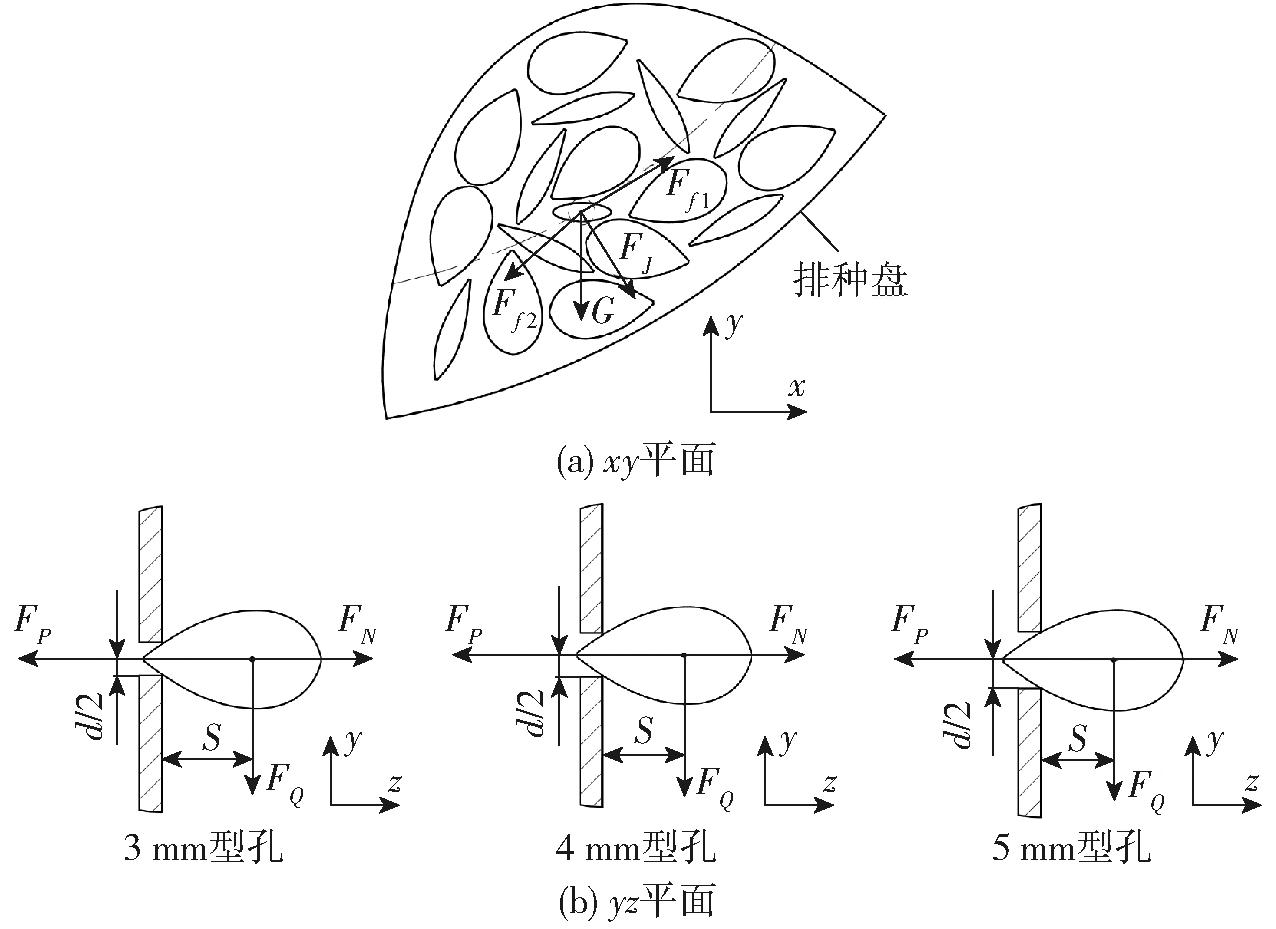

南瓜种子随排种盘转动的角速度为ω1,经过限位清种板作用后南瓜种子长轴与排种盘转动方向相切,南瓜种子随排种盘转动到与导向板接触,尖端朝前时点E1、尾部朝前时点E2坐标(x,y)为

(1)

南瓜种子与导向板接触后与排种盘产生相对转动,角速度为ω。假设南瓜种子质心与排种盘型孔无滑移,尖端朝前时点E1、尾部朝前时点E2的坐标为

(2)

其中![]()

(3)

式中 γ′——南瓜种子随排种盘转动时间t后中间轴与y轴夹角,(°)

θ——南瓜种子与排种盘相对转动时间Δt后长轴转动角度,(°)

式(3)中南瓜种子与排种盘相对转动的角速度ω无法准确求得,不考虑相对转动期间南瓜种子随排种盘的转动,以此极限情况确定导向板的导向槽参数如图7所示。

图7 导向板参数设置示意图

Fig.7 Schematics of deflector plate parameter setting

如图7a所示,当南瓜种子尖端朝前与导向槽接触时,南瓜种子点C1与导向槽起始点M1接触,M1与型孔的垂直距离h1需满足:0≤h1≤B/2,h1取3.50 mm,保证不同粒径的南瓜种子均能与点M1接触。不考虑南瓜种子随排种盘的转动,南瓜种子与点M1接触后做以C1为圆心、C1E1为半径的定轴转动,当导向槽结束点M3位于由C1E1E′1组成的扇形区域内时,南瓜种子尖端点E′1不陷入导向板的导向槽。

如图7b所示,当南瓜种子尾部朝前经过导向板时,南瓜种子C2E2曲率半径需大于M1M3曲率半径,且C2E2弧长需小于M1M3弧长,保证南瓜种子转动过程中导向槽不与C2E2接触,不影响南瓜种子运动轨迹。导向槽深度h2、h3需满足h3≤r2-h1≤h2+h3,保证南瓜种子尾部点E′2陷入导向槽。

南瓜种子以尖端朝前或尾部朝前姿态接触导向板时,对导向板的导向槽结束点M3均有要求。在Oxyz坐标系中,当点M3的y值大于点M1的y值时,点M3与型孔竖直距离较小,易将已转动一定角度的南瓜种子“推”离型孔,导致漏播。故本文设定点M3的y值小于点M1的y值。取尖端朝前分析得到的C1E1E′1组成的扇形区域边缘E1E′1上的点作为导向槽的终止点M3,同时满足尾部朝前分析得到的点M1与点M3的竖直距离h3的取值范围:h3≤r2-h1。h3取值需兼顾南瓜种子尖端朝前与尾部朝前的情况,取h3=(r2-h1)/2,得到h3为1.48 mm,将h3代入E1E′1的方程中得到点M1与点M3的水平方向距离l为5.71 mm。

2.3 导种管

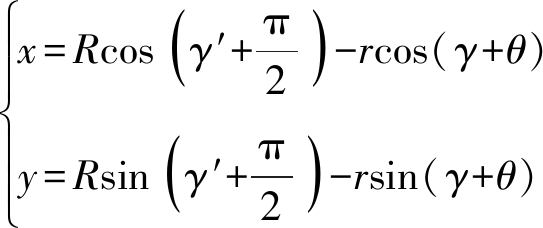

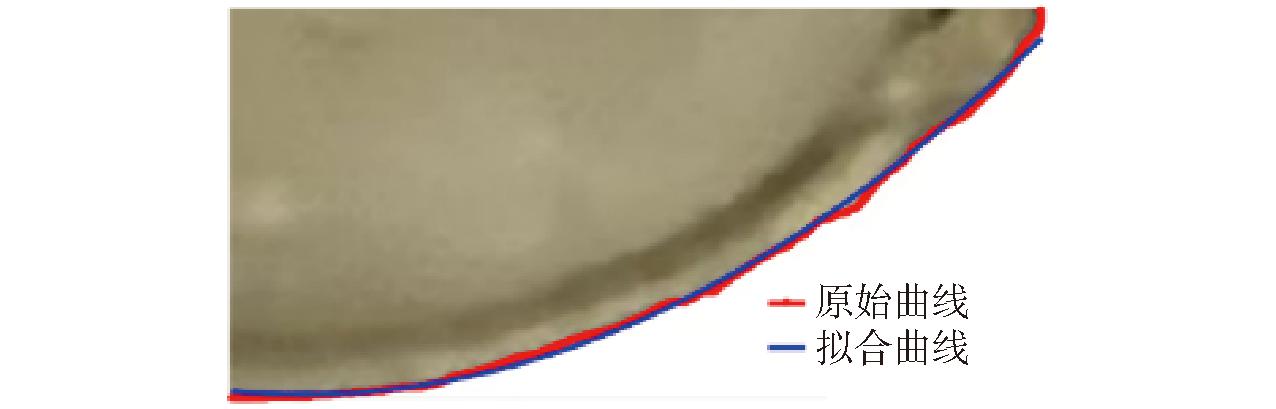

当排种盘运动到落种区时,南瓜种子沿导种管底面滑落至穴盘。为减少南瓜种子在管内的左右横移从而减小南瓜种子落地的偏转角度,导种管底的弧面与南瓜种子下落时的接触面贴合。选取图1中2-2剖面,截取1/4,对图像进行灰度化、二值化等预处理,使用Canny函数边缘检测,提取边界坐标,并对其进行二次多项式拟合得到南瓜种子的边界拟合曲线[20],如图8所示。共提取20粒南瓜种子边界曲线,最终得到一条过原点的二次多项式拟合曲线:y=0.088 4x2-0.009 4x。将图9a的拟合曲线沿y轴对称,作为导种管底的弧线方程,如图9b所示。为避免南瓜种子在管中翻转,导种管宽度需大于南瓜种子宽度且小于南瓜种子长度L,本文导种管宽度设置为13 mm。

图8 南瓜种子剖面边界拟合

Fig.8 Pumpkin seed profile boundary fitting

图9 拟合曲线及导种管底面曲线

Fig.9 Fitting curve and bottom curve of seed guide tube

2.4 排种盘

2.4.1 排种盘直径

现有气吸式排种器排种盘直径通常为140~260 mm,综合考虑南瓜种子三轴尺寸,结合《农业机械设计手册》,设定排种盘直径为240 mm。定向过程需留够南瓜种子转动空间,根据南瓜种子长轴L尺寸,型孔圆心与排种盘圆心距离设定为200 mm。

2.4.2 排种盘型孔数与型孔直径

排种器作业速度计算公式为

(4)

式中 vm——作业速度,m/s

m——排种盘型孔数

n——排种盘转速,r/min

K——株距,m

由式(4)可得,相同作业速度的情况下,型孔数增加可有效降低转速,提高排种合格率,但型孔数过多会使定向过程中排种盘上吸附的种子相互影响,且分配到型孔上的负压减小,降低排种合格率。结合《农业机械设计手册》与南瓜种子三轴尺寸初步设定排种盘型孔数为16、18、20、22。

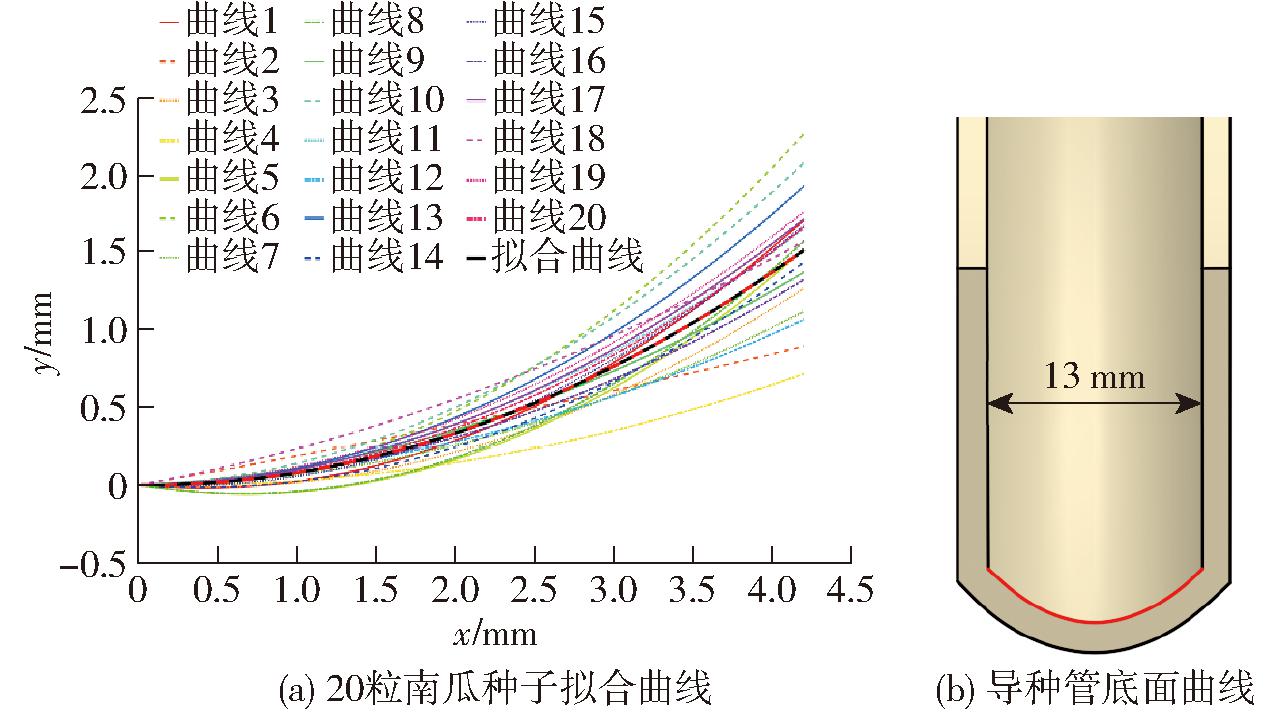

南瓜种子在充种区受力分析如图10所示,图中FP为负压风机对南瓜种子的吸力,FN为型孔对南瓜种子的支持力,FQ为南瓜种子在充种区受到平行于排种盘的力的合力,包括:南瓜种子重力G、型孔对南瓜种子的摩擦力Ff1、种间摩擦力Ff2、惯性力FJ。

图10 南瓜种子受力分析

Fig.10 Pumpkin seed stress analysis

确保南瓜种子保持竖直状态随排种盘运动,根据力矩平衡原理

(FP-FN)d/2=FQS

(5)

式中 d——型孔直径,mm

S——南瓜种子质心与型孔距离,mm

当南瓜种子竖直插入型孔时,d减小导致S增大,此时维持竖直吸附的吸力FP需增大才可保持原有竖直吸附状态。为避免竖直吸附姿态,减小d,使维持竖直吸附所需负压增大,同时S增大时南瓜种子在种群中与其余南瓜种子接触的概率增大,受到更大的种间摩擦力,仍保持竖直吸附姿态难以脱离种群。

根据现有大粒径种子气吸式排种器型孔直径取值一般为4~5.5 mm,考虑南瓜种子尖端尺寸较小,后续台架试验充种过程中易插入型孔导致竖直吸附,本文排种盘型孔直径初步设置为3、4、5 mm。

3 基于CFD-DEM的定向过程分析

3.1 南瓜种子模型建立

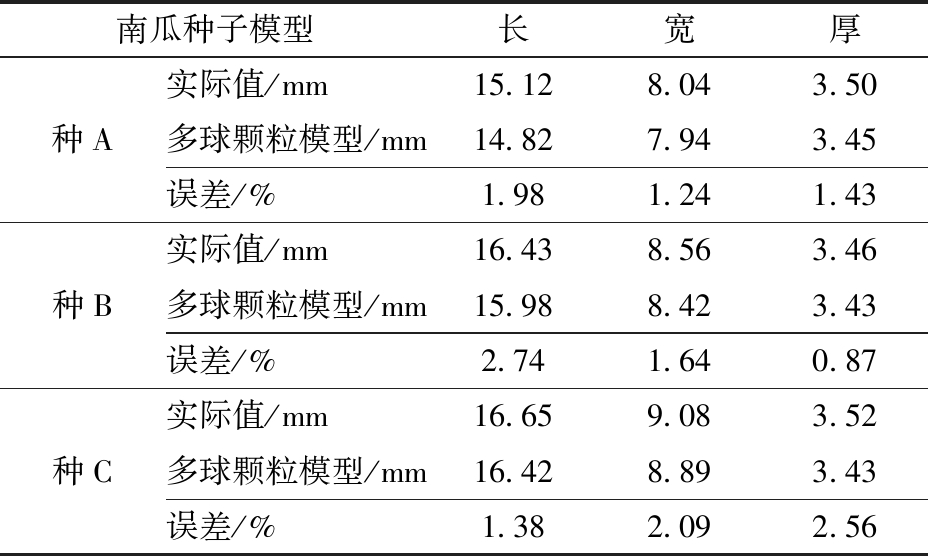

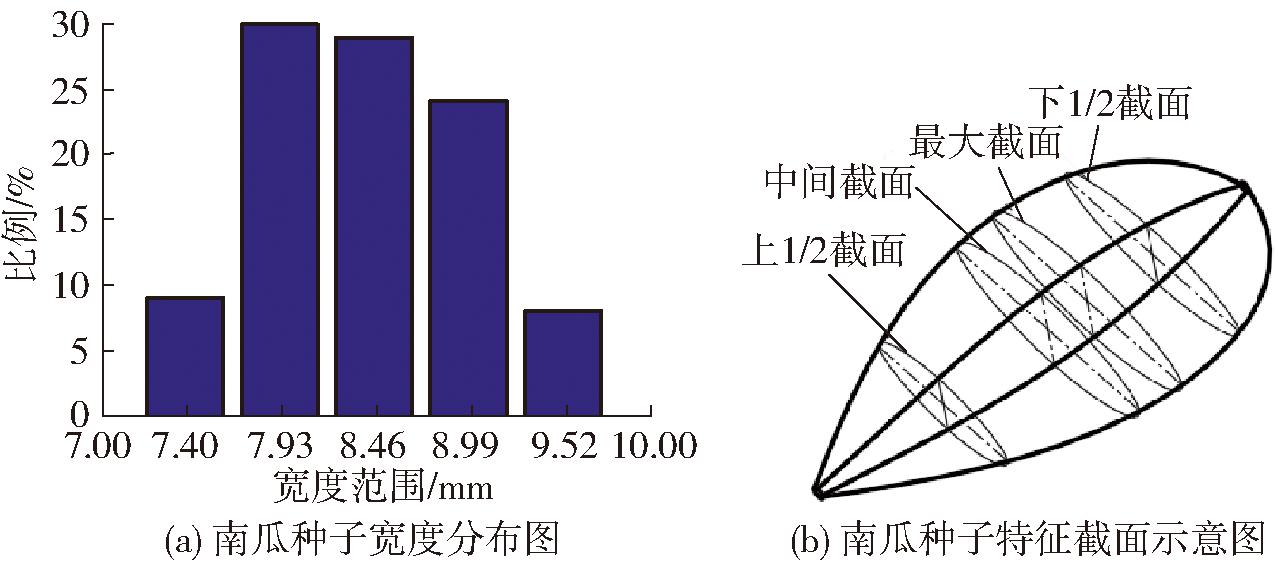

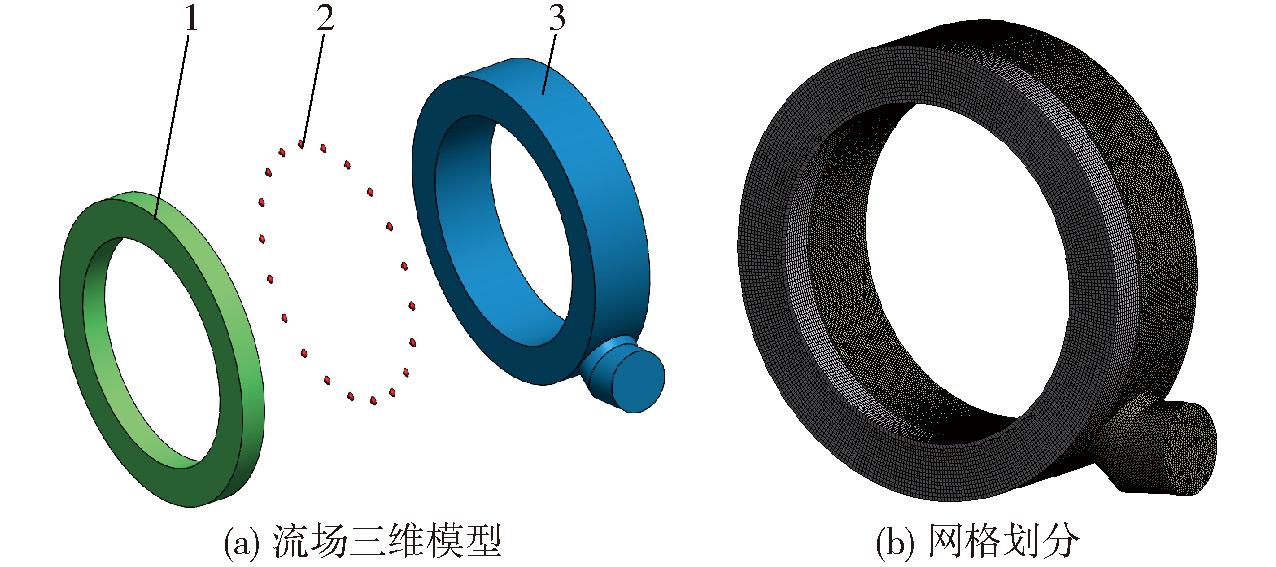

南瓜种子宽度决定了与导向板接触时南瓜种子和导向板的接触位置,从而影响南瓜种子运动轨迹,在三轴尺寸中对定向成功率影响最大。前期测量100粒南瓜种子宽度符合正态分布,如图11a所示。宽度集中在7.93~8.99 mm的南瓜种子占全部南瓜种子的83%。建立宽度为7.93、8.46、8.99 mm的南瓜种子模型,测量实际南瓜种子三轴尺寸和 4个特征截面的尺寸,如图11b所示。在Solidworks中依次建立种A、种B、种C模型。模型建立完成后,导出stl格式的种子模型文件并导入EDEM中进行API多球颗粒填充[21-23],填充完成的3种南瓜种子如图12所示,三轴尺寸误差如表1所示。

表1 3种南瓜种子仿真模型三轴尺寸统计结果

Tab.1 Three-axis size statistics of three pumpkin seed simulation models

南瓜种子模型长宽厚实际值/mm15.128.043.50种A多球颗粒模型/mm14.827.943.45误差/%1.981.241.43实际值/mm16.438.563.46种B多球颗粒模型/mm15.988.423.43误差/%2.741.640.87实际值/mm16.659.083.52种C多球颗粒模型/mm16.428.893.43误差/%1.382.092.56

图11 南瓜种子宽度分布及特征截面示意图

Fig.11 Schematics of pumpkin seed width distribution and characteristic cross-section

图12 3种尺寸南瓜种子仿真模型

Fig.12 Simulation model of pumpkin seeds in three sizes

3.2 几何模型建立

将排种器模型保留排种盘、限位清种板1、限位清种板2、导向板、导种管、毛刷、卸种板、后壳体,在ANSYS中划分网格,输出msh文件后导入EDEM中。

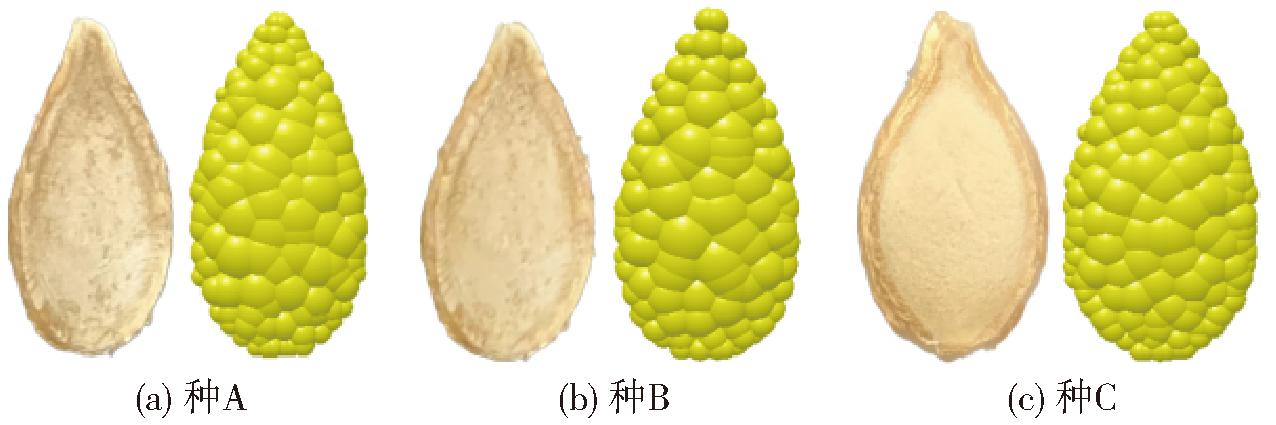

流体区域划分为型孔所在的动区域,种室和负压气室所在的静区域,动、静区域通过滑移网格实现交互,在Solidworks中建立流场三维模型,保存成x-t格式导入Fluent中划分结构化网格[24-25],如图13所示。

图13 流场三维模型及网格划分

Fig.13 Three-dimensional model and mesh generation of flow field

1.种室 2.型孔 3.气室

3.3 仿真参数确定

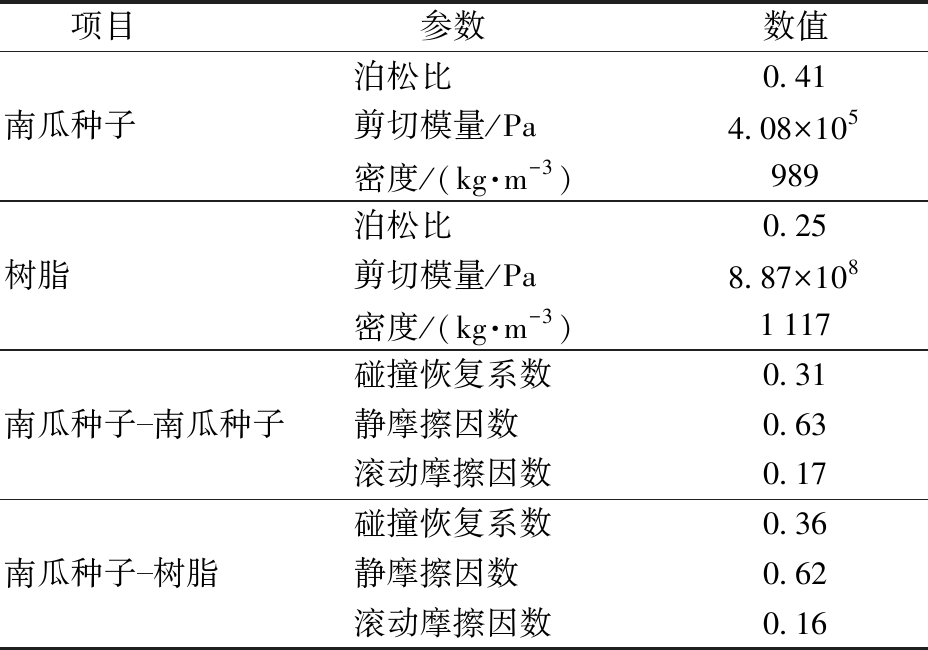

排种器与南瓜种子接触部分采用树脂3D打印,对南瓜种子物性参数与接触参数进行参数标定[26-28],仿真参数如表2所示。在EDEM中设置时间步长为5×10-6 s,Fluent中时间步长为EDEM的整数倍,设置为5×10-4 s。EDEM中0.025 s保存一次数据,Fluent中0.002 5 s保存一次数据,设置Fluent步数为5×105步,最大迭代次数为50[29]。

表2 仿真参数

Tab.2 Parameters used in simulation

项目 参数数值泊松比0.41南瓜种子剪切模量/Pa4.08×105密度/(kg·m-3)989泊松比0.25树脂剪切模量/Pa8.87×108密度/(kg·m-3)1117碰撞恢复系数0.31南瓜种子南瓜种子静摩擦因数0.63滚动摩擦因数0.17碰撞恢复系数0.36南瓜种子树脂静摩擦因数0.62滚动摩擦因数0.16

为减少仿真时间,型孔数设置为22,负压需保证南瓜种子能稳定吸附在型孔上,根据后续台架试验情况,负压设置为10 kPa。

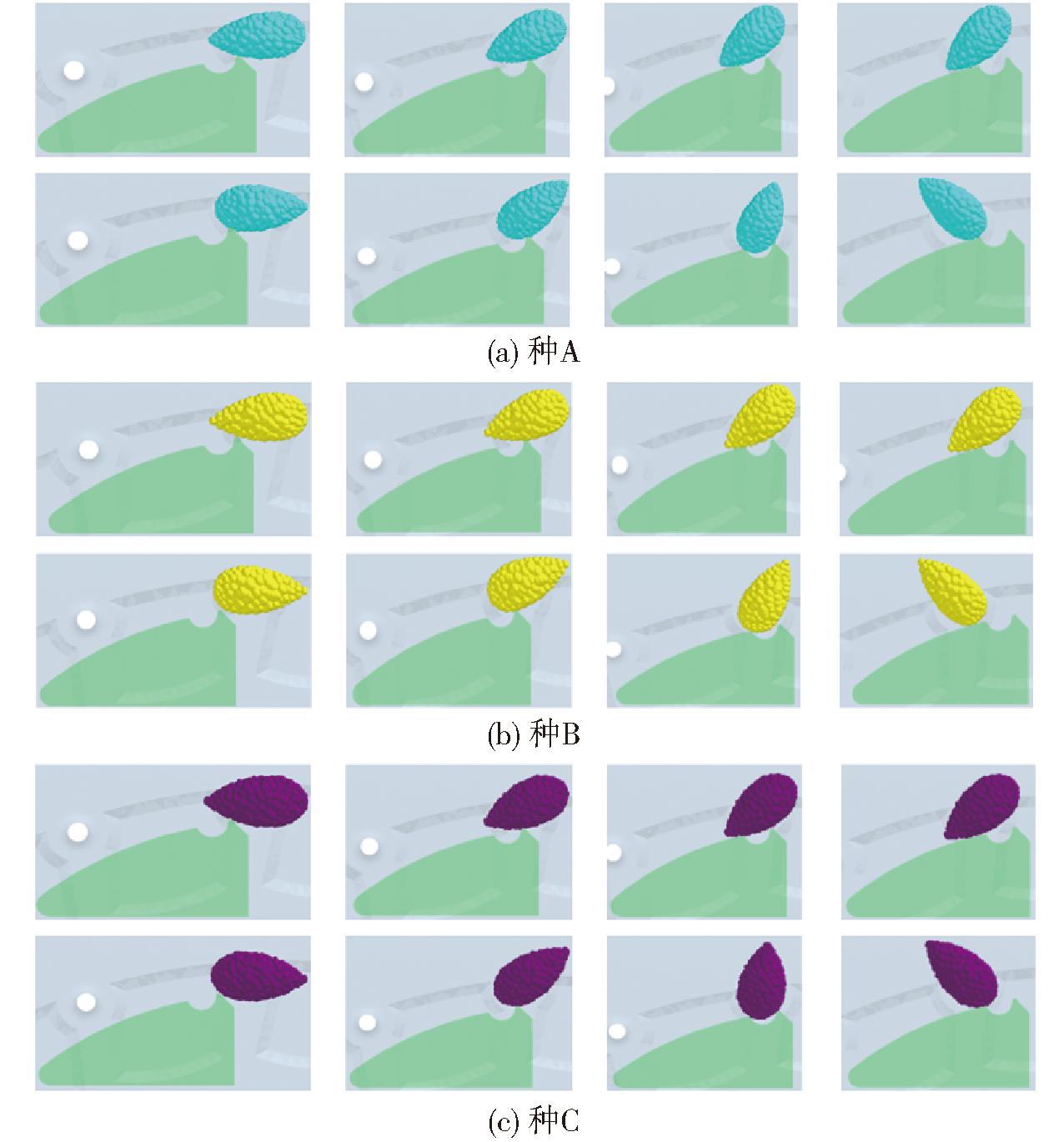

3.4 排种器定向过程仿真

排种盘不同转速直接影响南瓜种子定向过程的运动轨迹,通过单因素试验验证不同转速下排种器定向成功率。排种盘转速选取4、5、6 r/min,仿真过程中南瓜种子数过多会导致仿真速度缓慢,通过颗粒工厂在充种区动态产生南瓜种子,后续定向完成的南瓜种子从导种管排出,离开计算域,达到动态平衡,避免计算域内南瓜种子过多影响仿真速度。颗粒工厂设置南瓜种子总数为150粒,按宽度正态分布比例生成,排种器运动稳定的整体仿真过程如图14所示,3种南瓜种子尖端朝前和尾部朝前经过导向板时的仿真过程如图15所示。

图14 CFD-DEM耦合仿真过程

Fig.14 Simulation process of CFD-DEM

图15 3种南瓜种子尖端朝前和尾部朝前经过导向板仿真过程

Fig.15 Three types of pumpkin seeds go through deflector plate simulation process with tip facing forward and tail facing forward

定向仿真试验结果表明,当风机负压为10 kPa,排种盘型孔数为22,型孔直径为3 mm,排种盘转速为4、5、6 r/min时,南瓜种子定向成功率分别为96%、92%、90%,均不小于90%,表明排种器可以对南瓜种子进行有效的头尾区分,使其统一按尖端朝前的姿态进行排种。

4 台架试验

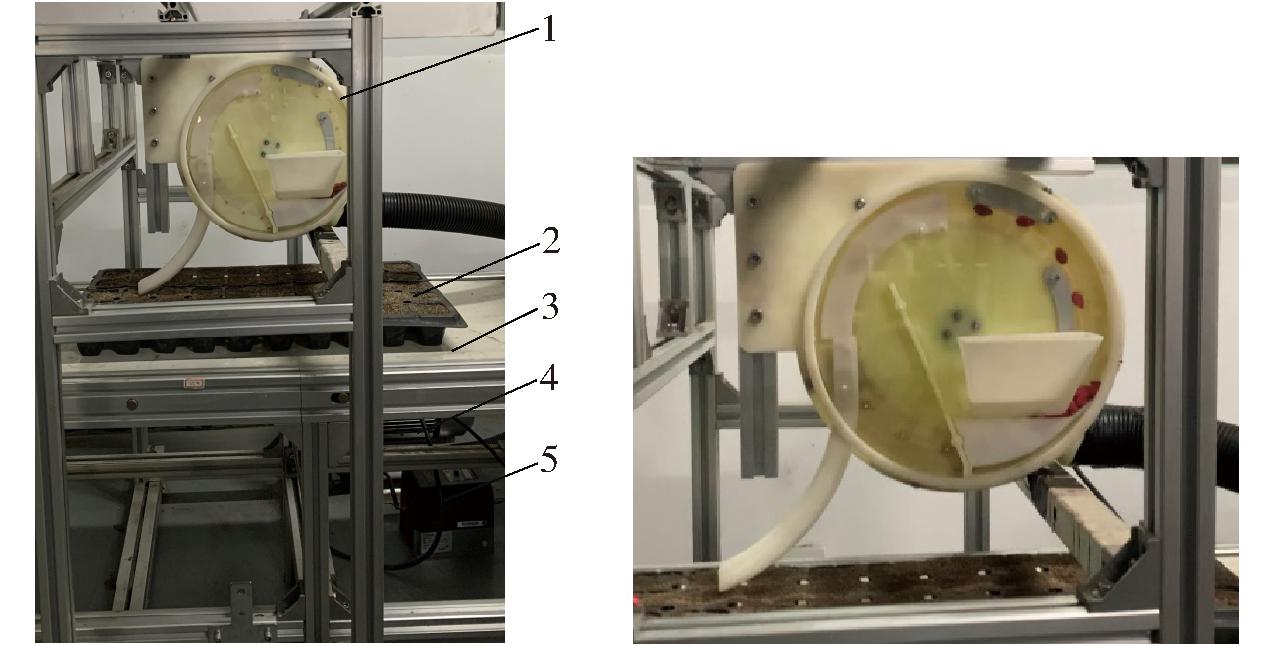

4.1 试验材料与设备

加工排种器部件,搭建试验台。为方便观察,前壳体为透明亚克力板加工,与南瓜种子接触部件均为树脂3D打印,通过步进电机驱动排种盘,风机调频器控制风机负压,如图16所示。试验南瓜种子选用仿真过程中所用的密本南瓜种子,催芽后染色备用,催芽后南瓜种子千粒质量为210.13 g,含水率为34.49%。试验通过摄像机进行实时监测并采集数据。

图16 排种试验台及试验过程

Fig.16 Seeding test bench and process of seed metering test

1.排种器 2.穴盘 3.传送带 4.负压风机 5.风机变频器

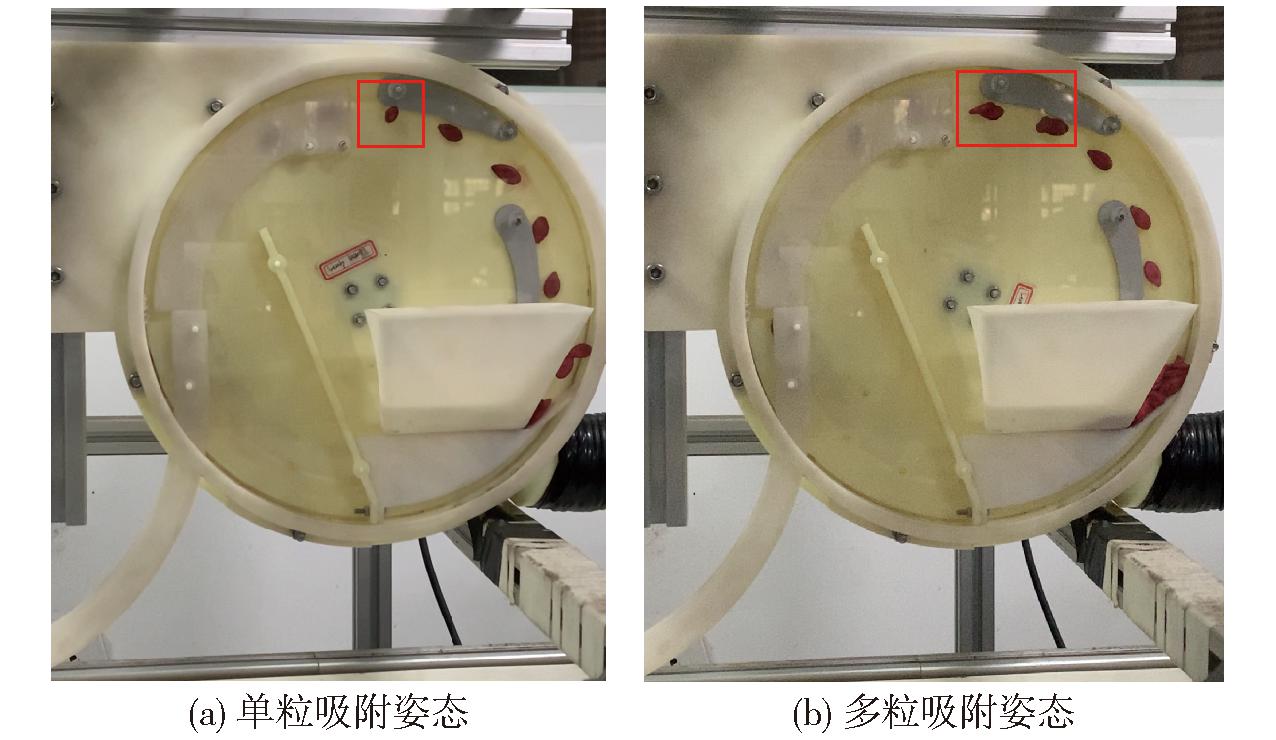

4.2 平躺吸附率单因素试验

南瓜种子在排种盘上仅有平躺吸附姿态时能顺利与限位板、导向板接触完成定向。由于南瓜种子厚度较小,南瓜种子单粒吸附在型孔上的姿态为竖直吸附或平躺吸附,不存在侧躺吸附,如图17a所示。南瓜种子多粒吸附在型孔上的姿态为平躺吸附、竖直吸附、侧躺吸附的2种或3种组合,如图17b所示。型孔直径增大时单粒南瓜种子较难占满型孔,易增大多粒吸附概率,同时根据前文分析,型孔直径增大导致南瓜种子单粒吸附时竖直吸附概率增大。故本试验以排种盘型孔直径为试验因素,以平躺吸附率为试验指标,通过单因素试验确定型孔直径。

图17 南瓜种子吸附姿态

Fig.17 Pumpkin seed adsorption attitude

4.2.1 试验设计与结果

设置排种盘转速为5 r/min、风机负压为9 kPa、排种盘型孔数为18,型孔直径选用3、4、5 mm进行单因素试验,统计进入定向区前南瓜种子的平躺吸附率,每组试验重复3次,每次测定250粒南瓜种子,取平均值作为每组试验的最终结果。试验结果表明,当排种盘型孔直径为3、4、5 mm时,平躺吸附率分别为93.4%、85.2%、70.9%。

4.2.2 试验结果分析

由试验结果可得,随着型孔直径减小,南瓜种子平躺吸附率增大,当型孔直径为3 mm时,平躺吸附概率为93.4%。因此排种盘型孔直径选择3 mm。

4.3 单粒率单因素试验

吸种单粒率是南瓜种子定向播种的前提。排种器运行参数包括风机负压、排种盘型孔数、排种盘转速,根据CFD-DEM耦合仿真结果:随着排种盘转速增大,定向成功率降低,排种盘转速需维持较低水平以保证定向成功率,且低水平转速对吸种单粒率影响较小[30]。故本试验以负压和排种盘型孔数为试验因素,以吸种单粒率为试验指标,通过单因素试验确定负压和排种盘型孔数对吸种性能的影响规律,并获得中心组合试验的试验因素取值范围。

4.3.1 试验设计与结果

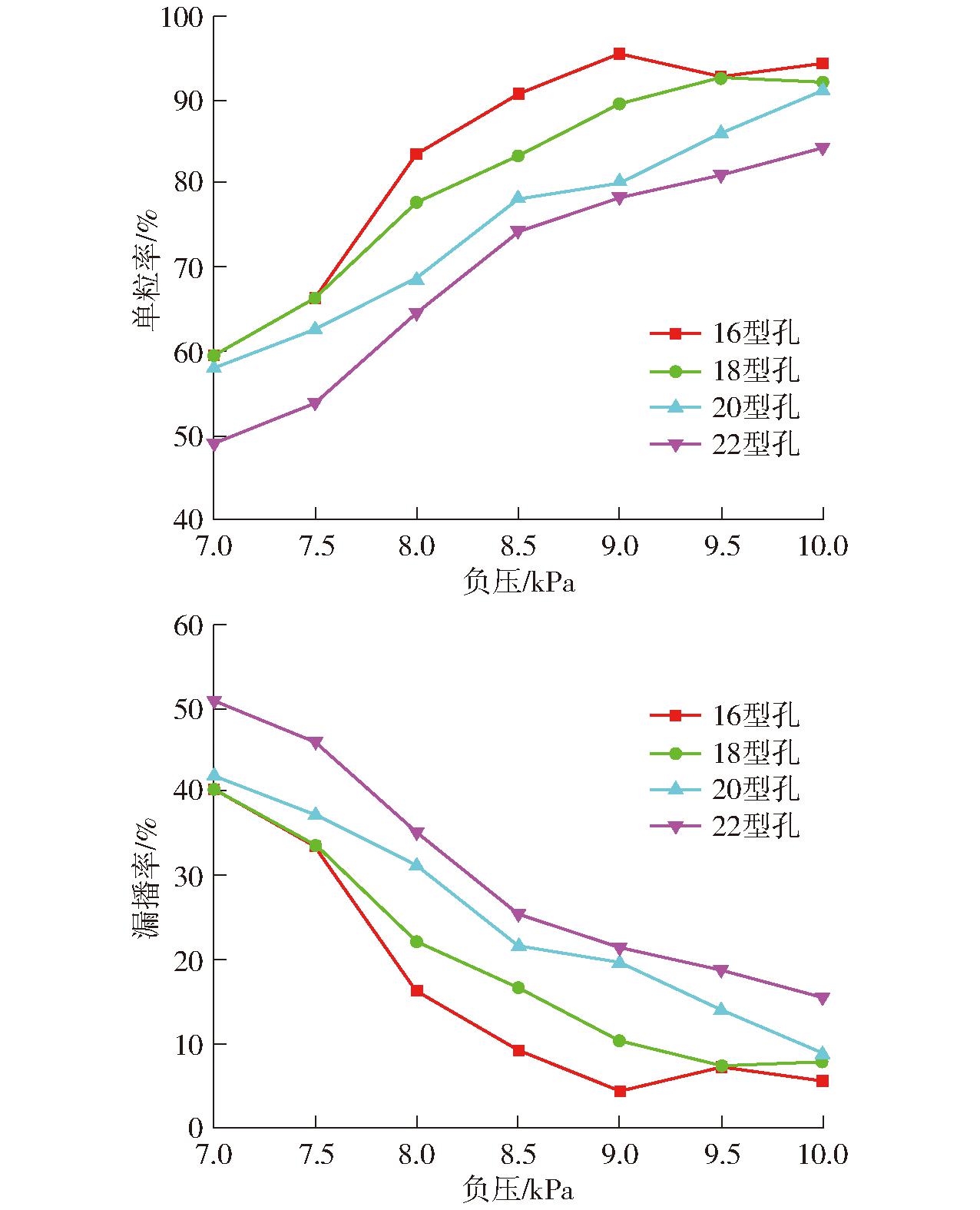

排种盘转速设置为5 r/min,负压选取7.0、7.5、8.0、8.5、9.0、9.5、10.0 kPa,型孔数选取16、18、20、22,进行单因素试验。按照GB/T 6973—2005《单粒 (精密) 播种机试验方法》进行统计,每组试验重复3次,每次测定250粒南瓜种子,取平均值作为每组试验的最终结果。由于2粒及以上南瓜种子同时落入导种管极易导致卡种,本文设计的导向板与排种盘距离能保证仅一粒南瓜种子稳定通过,因此排种器重播率为0。4种规格排种盘下单粒率、漏播率随负压变化趋势如图18所示。

图18 4种排种盘吸种性能随负压变化曲线

Fig.18 Variation curves of suction performance of four seed disk with negative pressure

4.3.2 试验结果分析

基于试验结果可知,负压一定时,排种盘型孔数增大导致分配到每个型孔的平均负压减小[31],从而单粒率减小。排种盘型孔数一定,负压为7~9 kPa时,随着负压增大,单粒率增大。负压为9~10 kPa时,16型孔排种盘单粒率趋于稳定,单粒率波动不超过2%;负压为9.5~10 kPa时,18型孔排种盘随负压增大,单粒率同样趋于稳定,波动不超过1%,此现象是由于负压增大导致南瓜种子重吸率增大,重吸的多粒南瓜种子吸附在型孔上受力不稳定,存在经过限位清种板清种作用后,未被清除的多粒南瓜种子在导向板限高作用下被一并清除的情况,导致单粒率波动。

16型孔排种盘在负压为8~10 kPa时,单粒率在85%以上;18型孔排种盘在负压为9~10 kPa时,单粒率在85%以上;20型孔排种盘在负压为9.5~10 kPa时,单粒率在85%以上;22型孔排种盘在负压为10 kPa时,单粒率为84.4%。负压为7~8 kPa时,4种型孔数排种盘单粒率均未达到85%,因此负压取值范围设置为8~10 kPa。22型孔排种盘吸种效果较差,负压为10 kPa时,单粒率未达到85%,在此剔除,排种盘型孔数取值范围设置为16~20。

4.4 中心组合试验

开展三因素三水平中心组合试验,优选排种器吸种性能、定向性能最佳的试验参数组合。

4.4.1 试验设计

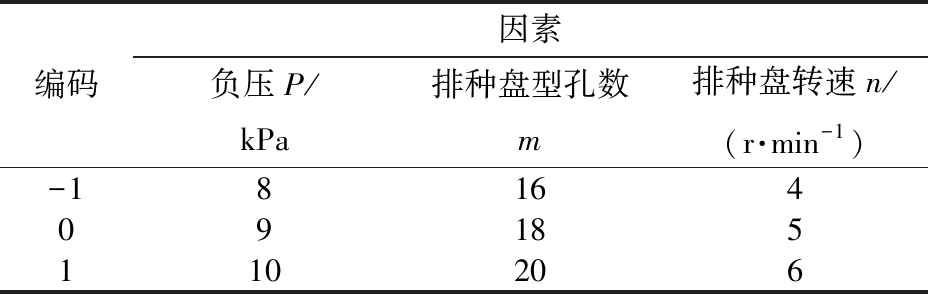

试验指标为排种器单粒率、定向成功率,试验因素为负压、排种盘型孔数、排种盘转速。根据单因素试验确定负压为8~10 kPa,排种盘型孔数为16~20。根据前期理论分析和仿真结果确定排种盘转速为4~6 r/min。为获得3个试验因素的最佳参数组合,采用Box-Behnken中心组合试验,试验因素编码如表3所示。

表3 试验因素编码

Tab.3 Codes of testing factors

编码因素负压P/kPa排种盘型孔数m排种盘转速n/(r·min-1)-1816409185110206

4.4.2 试验结果

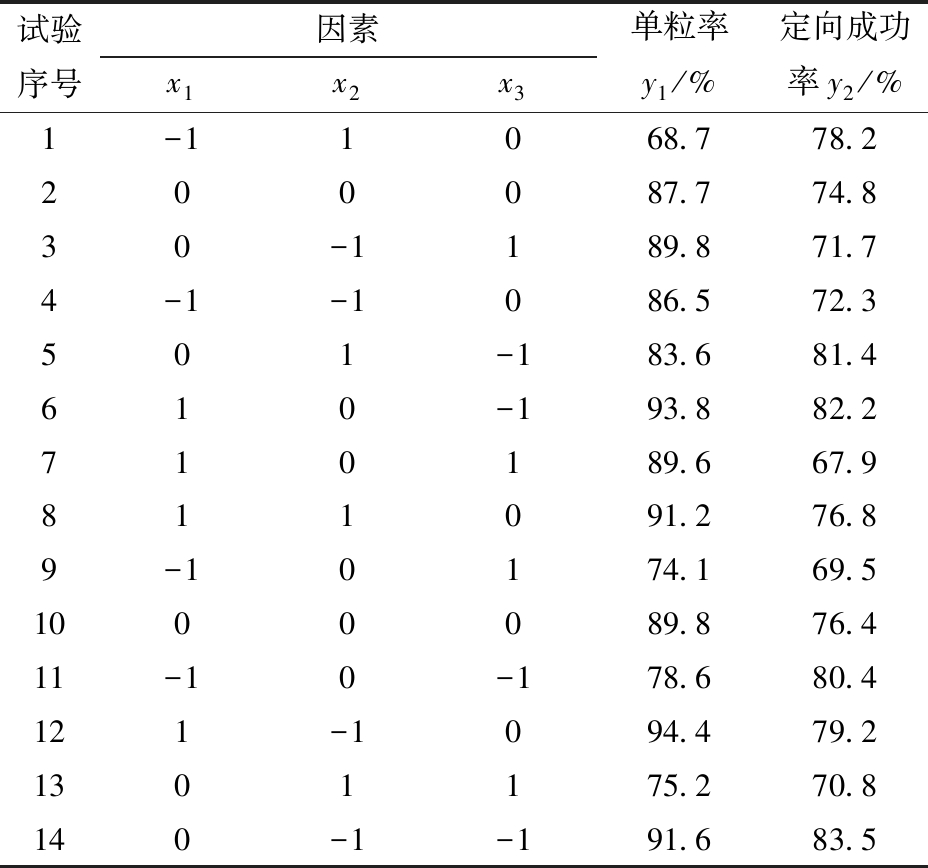

试验指标为单粒率y1、定向成功率y2,试验因素为负压、排种盘型孔数、排种盘转速(编码值分别为x1、x2、x3)。排入穴盘的南瓜种子尖端朝前且正负偏转角度小于45°视为定向成功。试验设计与结果如表4所示。

表4 试验设计与结果

Tab.4 Experimental design and results

试验序号因素x1x2x3单粒率y1/%定向成功率y2/%1-11068.778.2200087.774.830-1189.871.74-1-1086.572.3501-183.681.4610-193.882.2710189.667.9811091.276.89-10174.169.51000089.876.411-10-178.680.4121-1094.479.21301175.270.8140-1-191.683.5

应用Design-Expert软件对数据进行多元回归拟合,得到单粒率y1、定向成功率y2与负压x1、排种盘型孔数x2、排种盘转速x3之间的回归方程为

y1=88.75+7.64x1-5.45x2-2.36x3+3.65x1x2+![]()

(6)

y2=75.60+0.71x1+0.06x2-5.95x3-2.07x1x2-0.85x1x3+0.30x2x3-![]()

(7)

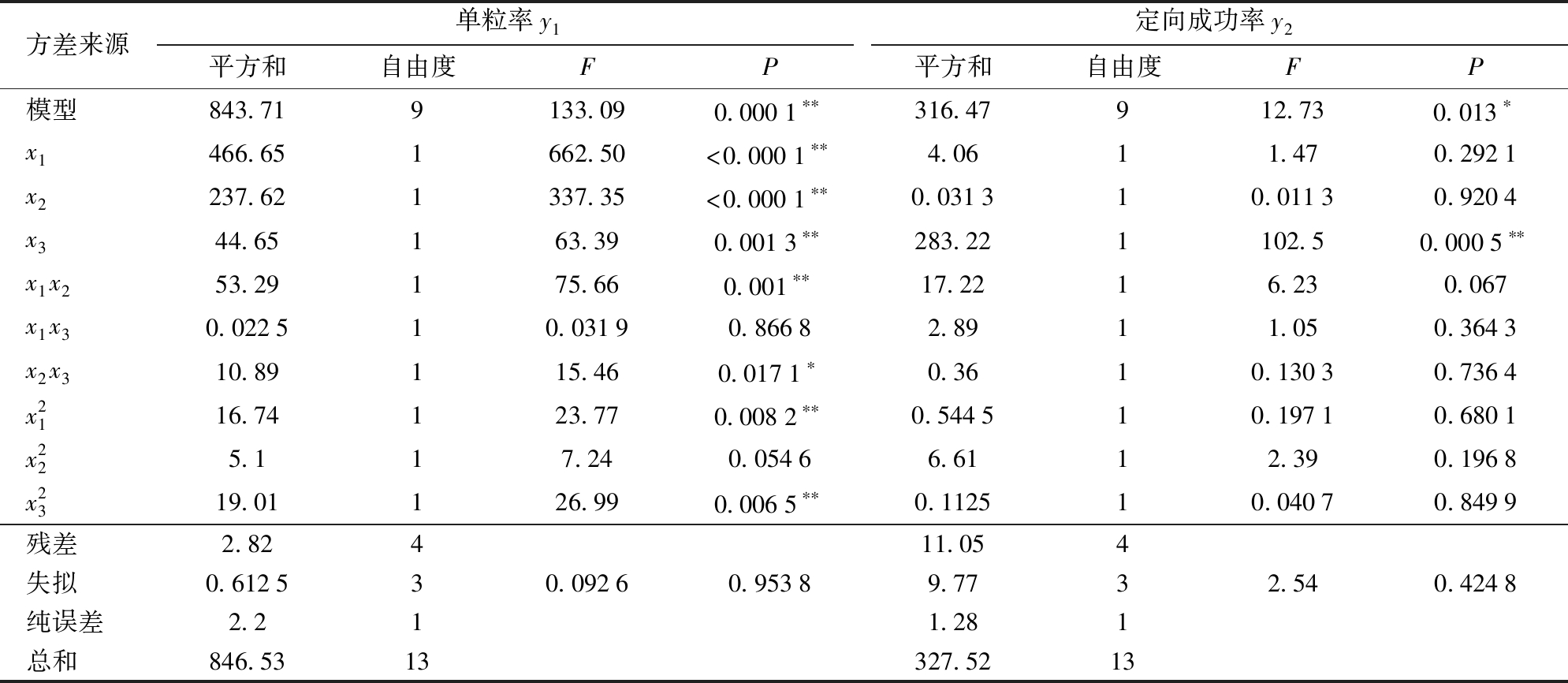

4.4.3 方差与响应面分析

回归方程方差和显著性分析如表5所示。结果表明,单粒率y1回归模型极显著,定向成功率y2回归模型显著,回归方程失拟项均不显著(P>0.05),表明回归方程与排种器实际工况拟合较好。

表5 回归方程方差分析

Tab.5 Analysis of variance of regression equation

注:*表示差异显著(0.01≤P≤0.05),**表示差异极显著(P<0.01)。

方差来源单粒率y1定向成功率y2平方和自由度FP平方和自由度FP模型843.719133.090.0001∗∗316.47912.730.013∗x1466.651662.50<0.0001∗∗4.0611.470.2921x2237.621337.35<0.0001∗∗0.031310.01130.9204x344.65163.390.0013∗∗283.221102.50.0005∗∗x1x253.29175.660.001∗∗17.2216.230.067x1x30.022510.03190.86682.8911.050.3643x2x310.89115.460.0171∗0.3610.13030.7364x2116.74123.770.0082∗∗0.544510.19710.6801x225.117.240.05466.6112.390.1968x2319.01126.990.0065∗∗0.112510.04070.8499残差2.82411.054失拟0.612530.09260.95389.7732.540.4248纯误差2.211.281总和846.5313327.5213

(1)单粒率

单粒率回归模型中,![]() 的P值均小于0.01,表明其对单粒率影响极显著,x2x3的P值小于0.05,表明其对单粒率影响显著,其余项对单粒率影响不显著。

的P值均小于0.01,表明其对单粒率影响极显著,x2x3的P值小于0.05,表明其对单粒率影响显著,其余项对单粒率影响不显著。

剔除不显著交互项及平方项后得到单粒率y1的回归方程为

y1=87.74+7.64x1-5.45x2-2.36x3+![]()

(8)

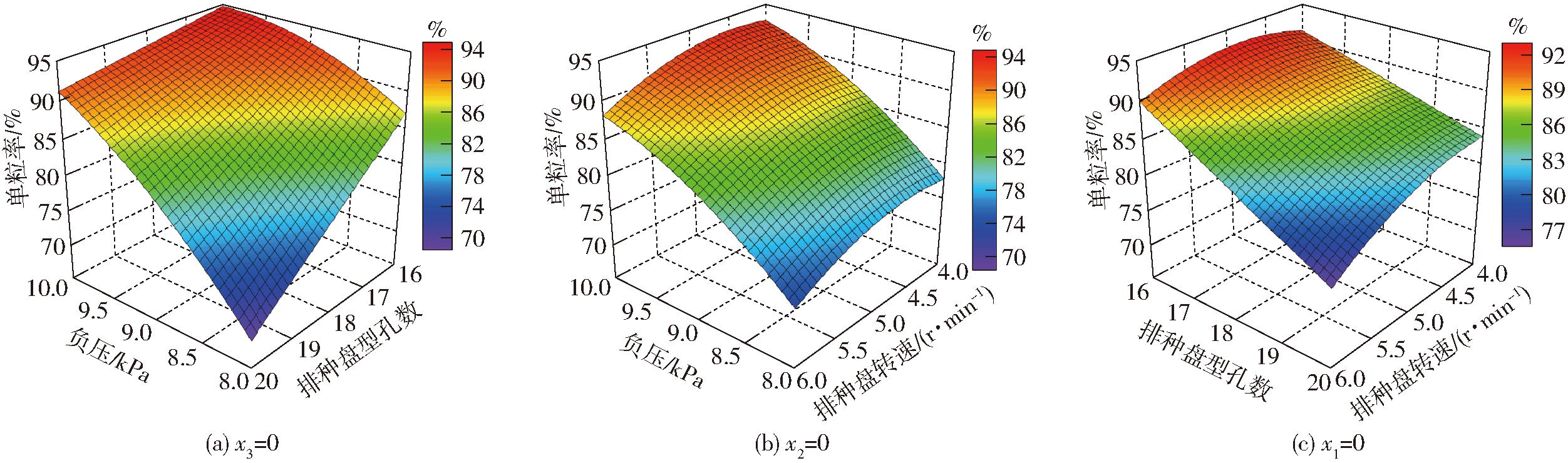

根据式(8),固定其中某一试验因素水平为0,得出另两个试验因素的交互作用对单粒率y1的响应曲面。

图19a为排种盘转速为5 r/min时,负压与排种盘型孔数交互作用对单粒率的影响。负压一定时,随着排种盘型孔数增大,单粒率减小。当负压增大时,会减缓因排种盘型孔数增大导致单粒率下降的趋势。排种盘型孔数一定时,随着负压增大,单粒率增大。当排种盘型孔数增大时,会减缓因负压降低导致单粒率下降的趋势。负压为9~10 kPa、排种盘型孔数为16~18时,单粒率存在最大值。

图19 试验因素交互作用对单粒率影响的响应曲面

Fig.19 Response surfaces of effect of experimental factor interaction on single pumpkin seed rate

图19b为排种盘型孔数为18时,负压与排种盘转速交互作用对单粒率的影响。排种盘转速一定时,随着负压增大,单粒率增大。负压一定时,随着排种盘转速增大,单粒率先增大后减小,此现象是由于负压一定时,排种器吸种性能主要取决于充种时间和充种区种群离散程度[31]。随着排种盘转速增大,充种时间减少;同时排种盘对种群扰动加剧,使种群离散程度增大[32]。充种时间与种群离散程度相互制约,排种盘转速为4~5 r/min、负压为9.5~10 kPa时,单粒率存在最大值。

图19c为负压为9 kPa时,排种盘型孔数与排种盘转速交互作用对单粒率的影响。排种盘型孔数为16~18时,随着排种盘转速增大,单粒率先增大后减小,排种盘型孔数为18~20时,随着排种盘转速增大,单粒率减小。排种盘转速一定时,随着排种盘型孔数增大,单粒率减小。排种盘转速减小时,会减缓因排种盘型孔数增大导致单粒率下降的趋势。转速为4~5 r/min、排种盘型孔数为16时,单粒率存在最大值。

(2)定向成功率

定向成功率回归模型中,x3的P值小于0.01,表明其对定向成功率影响极显著,其余项对定向成功率影响不显著。

剔除不显著交互项及平方项后得到定向成功率y2的回归方程为

y2=76.08+0.71x1+0.06x2-5.95x3

(9)

负压与排种盘型孔数对定向成功率影响较小的原因为:负压对排种器定向性能的影响仅体现为能否稳定吸附南瓜种子随排种盘平稳运移至投种区。根据中心组合试验情况,负压为8~10 kPa时南瓜种子均能顺利经过限位清种区、定向区进入投种区;排种盘型孔数需满足南瓜种子在通过限位清种区、定向区时前后两型孔上的南瓜种子不产生相互接触,以免影响南瓜种子在排种盘上的运动姿态。前文单因素试验确定排种盘型孔数为16~20时均可满足此要求。因此负压、排种盘型孔数对定向成功率的影响较小。根据前文理论分析,南瓜种子定向过程中,绕导向板点M1转动的同时仍随排种盘转动,当排种盘转速处于较高水平,尾部朝前的南瓜种子绕导向板点M1转动时,还未完全陷入导向槽便随排种盘转动越过导向槽,导致定向失败,因此排种盘转速对定向成功率影响较大,当转速为4 r/min时,定向成功率存在最大值。

4.4.4 参数优化

为得到排种性能最优状态下各试验因素的组合,以单粒率最大、定向成功率最大为最终优化目标,结合各试验因素边界条件,对建立的二次回归模型进行多因素优化求解,目标函数及约束条件为

(10)

运用Design-Expert优化模块求解得:负压为10 kPa、排种盘型孔数为16、排种盘转速为4 r/min时,单粒率和定向成功率达到最大值,单粒率为93.7%,定向成功率为82.0%。

4.5 验证试验

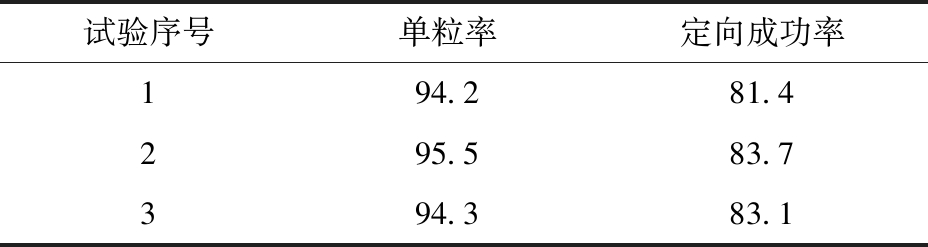

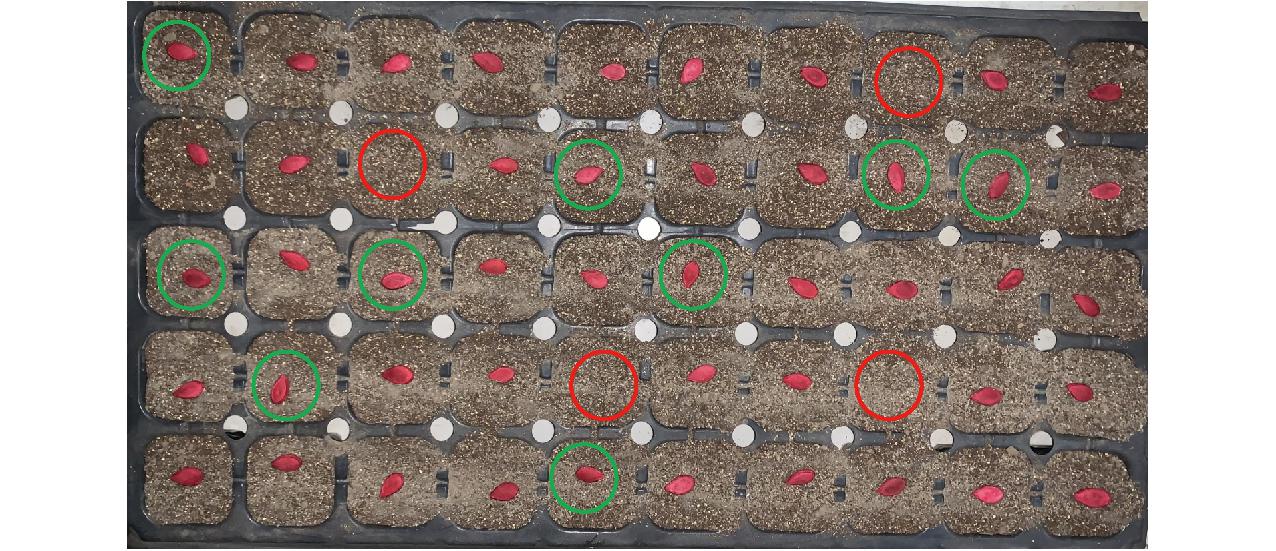

为验证优化数据可靠性,进行验证试验,试验条件为负压10 kPa、排种盘型孔数16、排种盘转速4 r/min。 按照GB/T 6973—2005《单粒(精密)播种机试验方法》进行统计。每次试验测量250粒种子,重复3次取平均值。试验过程中南瓜种子转向情况如图20所示,试验结果如表6所示,单粒率为94.7%,定向成功率为82.7%。落入穴盘种子的正负偏转角度为18.5°。排种效果如图21所示,图中红圈表示漏播,绿圈表示定向失败。

表6 验证试验结果

Tab.6 Test verification results %

试验序号单粒率定向成功率194.281.4295.583.7394.383.1

图20 尖端朝前和尾部朝前经过导向板试验过程

Fig.20 Tip facing forward and tail facing forward through deflector plate test process

图21 排种效果图

Fig.21 Seeding effect diagram

5 结论

(1)针对南瓜种子定向播种的需求,结合南瓜种子几何特性,建立南瓜种子定向过程的运动学方程,明确了南瓜种子定向过程中姿态变化与导向板结构参数的关系,设计了南瓜种子组合式定向排种器。通过CFD-DEM耦合仿真,对3种不同粒径南瓜种子进行仿真试验。试验结果表明,当排种盘转速为4、5、6 r/min时排种器定向成功率均不小于90%。

(2)排种盘型孔直径选用3、4、5 mm进行平躺吸附率单因素试验,确定型孔直径为3 mm。负压选取7.0、7.5、8.0、8.5、9.0、9.5、10.0 kPa,对型孔数16、18、20、22的排种盘进行单粒率单因素试验,确定中心组合试验因素的取值范围:负压为8~10 kPa,排种盘型孔数为16~20。选取负压、排种盘型孔数、排种盘转速为试验因素,以单粒率、定向成功率为试验指标,进行三因素三水平二次中心组合试验,得出影响排种器单粒率的主次因素为负压、排种盘型孔数、排种盘转速,影响排种器定向成功率的主次因素为排种盘转速、负压、排种盘型孔数。通过回归模型优化得出最优工作参数:负压为10 kPa、排种盘型孔数为16、排种盘转速为4 r/min,通过台架试验对参数进行验证,在最优工作参数下,单粒率为94.7%,定向成功率为82.7%,种子落入穴盘的正负偏转角度为18.5°。

[1] TORRES G, VOSSENKEMPER J, RAUN W, et al. Maize (Zea mays) leaf angle and emergence as affected by seed orientation at planting[J]. Experimental Agriculture, 2011, 47(4): 579-592.

[2] KOLLER A, TORRES G, BUSER M, et al. Statistical model for the relationship between maize kernel orientation and seed leaf azimuth[J]. Experimental Agriculture, 2016, 52(3): 359-370.

[3] 杨粉团, 曹庆军, 姜晓莉, 等. 玉米种子定向入土方式与叶片空间分布关系[J]. 浙江农业学报, 2015, 27(3): 406-411.YANG Fentuan, CAO Qingjun, JIANG Xiaoli, et al. Relationship between initial seed orientation and maize leaf spatial distribution[J]. Acta Agriculturae Zhejiangensis, 2015, 27(3): 406-411. (in Chinese)

[4] 丁宪. 大粒种子定向播种装置的研制[D]. 杨凌: 西北农林科技大学, 2012.DING Xian. The machine of the directional swon for the large seeds[D]. Yangling: Northwest A&F University, 2012. (in Chinese)

[5] 陈同. 大粒种子定向定位精量播种装置关键技术的研究[D]. 杨凌: 西北农林科技大学, 2016. CHEN Tong. Key technologies of directing and positioning precision seeding device for large cucurbitaceous seeds[D]. Yangling: Northwest A&F University, 2016. (in Chinese)

[6] CHOI B S, LEE J M, CHOI G W. Post-conditioning periods and seed orientation affects the vigor of cucurbit seeds with dry-heat treatment[J]. Horticultural Science and Technology, 2014, 32(1): 26-32.

[7] 崔永杰, 王明辉. 农业领域自动定向技术研究进展分析[J]. 农业机械学报, 2023, 54(4): 1-20.CUI Yongjie, WANG Minghui. Research progress analysis of auto-orientation technologies in agriculture[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(4): 1-20. (in Chinese)

[8] 赵伟, 徐铮, 高大鹏,等 . 定向种植对夏玉米群体内光环境及叶片光合性能的影响[J]. 应用生态学报, 2019, 30(8): 2707-2716.ZHAO Wei, XU Zheng, GAO Dapeng, et al. Effects of directional planting on light environment and leaf photosynthesis of summer maize population[J]. Chinese Journal of Applied Ecology, 2019, 30(8): 2707-2716. (in Chinese)

[9] 邢洁洁, 徐丽明, 马帅, 等. 马齿形玉米种子尖端激光定向与胚面识别装置研制[J]. 农业工程学报, 2019, 35(3): 52-59.XING Jiejie, XU Liming, MA Shuai, et al. Development of tip orientation and embryo side recognition device for dent corn seeds[J]. Transactions of the CASE, 2019, 35(3): 52-59. (in Chinese)

[10] GENG A, LI X, HOU J, et al. Design and experiment of automatic garlic seed directing device[J]. International Journal of Agricultural and Biological Engineering, 2020, 13(6): 85-93.

[11] 俞亚新, 张斌, 赵匀, 等. 振动式排种器上稻种有序排列运动分析[J]. 浙江大学学报(工学版), 2009, 43(5): 902-906. YU Yaxin, ZHANG Bin, ZHAO Yun, et al. Movement analysis of rice seed embryo ordering in vibration seed-metering device[J]. Journal of Zhejiang University(Engineering Science), 2009, 43(5): 902-906. (in Chinese)

[12] 俞亚新, 林佳辉, 赵匀, 等.基于单轴对称特性的稻种定向排序仿真与试验[J]. 农业机械学报, 2013, 44(10): 62-67,74.YU Yaxin, LIN Jiahui, ZHAO Yun, et al. Simulation and test on rice seed orientation based on single axisymmetric properties[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 62-67,74. (in Chinese)

[13] 王侨, 陈兵旗, 朱德利, 等. 基于机器视觉的定向播种用玉米种粒精选装置研究[J]. 农业机械学报, 2017, 48(2): 27-37.WANG Qiao, CHEN Bingqi, ZHU Deli, et al. Machine vision-based selection machine of corn seed used for directional seeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 27-37. (in Chinese)

[14] 王侨, 陈兵旗, 寇春荣, 等. 基于机器视觉的玉米种粒定向定位摆放装置研制[J]. 农业工程学报, 2017, 33(11): 19-28.WANG Qiao, CHEN Bingqi, KOU Chunrong, et al. Development of corn seed directional positioning machine based on machine vision[J]. Transactions of the CSAE, 2017, 33(11): 19-28. (in Chinese)

[15] 王应彪, 赵学观, 徐丽明, 等. 基于电磁振动的玉米种子定向排序输送技术[J]. 农业机械学报,2015, 46(1): 79-88.WANG Yingbiao, ZHAO Xueguan, XU Liming, et al. Experiment and directional movement technology of corn seed based on electromagnetic vibration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 79-88. (in Chinese)

[16] 邢洁洁, 徐丽明, 袁全春, 等. 马齿型玉米种子侧立定向定距输出装置的设计与试验[J]. 农业工程学报, 2018, 34(4): 55-63.XING Jiejie, XU Liming, YUAN Quanchun, et al. Design and test of dent corn seed directional and fixed-distance output device with lateral standing posture[J]. Transactions of the CASE, 2018, 34(4): 55-63. (in Chinese)

[17] 张东兴, 于天成, 杨丽, 等. 基于振动排序的玉米种子胚面定向装置设计与试验[J]. 农业机械学报, 2022, 53(7): 122-131.ZHANG Dongxing, YU Tiancheng, YANG Li, et al. Design and experiment of embryo side orientation device of maize seed based on vibration sorting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(7): 122-131. (in Chinese)

[18] 山田久野, 清水修一, 小林研,等. 大粒種子整列播種装置[J]. 農業機械学会誌, 2005, 67(5): 117-123

[19] 李玉环, 杨丽, 张东兴, 等. 气吸式玉米精量排种器双侧清种装置设计与试验[J]. 农业机械学报, 2021, 52(7): 29-39.LI Yuhuan, YANG Li, ZHANG Dongxing, et al. Design and test of double-side cleaning mechanism for air-suction maize seed-metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(7): 29-39. (in Chinese)

[20] 陈亮. 扰动气吸式大蒜排种器数值分析与试验[D]. 合肥: 安徽农业大学, 2023.CHEN Liang. Numerical simulation and test of the perturbation pneumatic garlic seed metering device[D]. Hefei: Anhui Agricultural University, 2023. (in Chinese)

[21] YAN D, YU J, WANG Y, et al. Measurement and calibration of dem parameters of soybean seed particles[J]. Agriculture, 2022, 12(11): 1825.

[22] MI G, LIU Y, WANG T, et al. Measurement of physical properties of sorghum seeds and calibration of discrete element modeling parameters[J]. Agriculture, 2022, 12(5): 681.

[23] 侯占峰, 戴念祖, 陈智,等. 冰草种子物性参数测定与离散元仿真参数标定[J]. 农业工程学报, 2020, 36(24): 46-54.HOU Zhanfeng, DAI Nianzu, CHEN Zhi, et al. Measurement and calibration of physical property parameters for Agropyron seeds in a discrete element simulation[J]. Transactions of the CASE, 2020, 36(24): 46-54. (in Chinese)

[24] 韩丹丹, 张东兴, 杨丽, 等. 基于EDEM-CFD耦合的内充气吹式排种器优化与试验[J]. 农业机械学报,2017,48(11): 43-51.HAN Dandan, ZHANG Dongxing, YANG Li, et al. Optimization and experiment of inside-filling air-blowing seed metering device based on EDEM-CFD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 43-51. (in Chinese)

[25] 丁力, 杨丽, 武德浩, 等. 基于DEM-CFD耦合的玉米气吸式排种器仿真与试验[J]. 农业机械学报, 2018, 49(11): 48-57.DING Li, YANG Li, WU Dehao, et al. Simulation and experiment of corn air suction seed metering device based on DEM-CFD coupling method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018,49(11): 48-57. (in Chinese)

[26] ZHOU B, ZUO Y, HOU L. Parameter calibration of Xinjiang paperbark walnut kernels by discrete element simulation[J]. Agriculture, 2023, 13(2): 353.

[27] LIU Y, MI G, ZHANG S, et al. Determination of discrete element modelling parameters of adzuki bean seeds[J]. Agriculture, 2022, 12(5): 626.

[28] 柯曙东. 基于种子特性的气力式滚筒排种器虚拟样机研究[D]. 杭州: 浙江理工大学, 2023.KE Shudong. Research on virtual prototype of pneumatic drum seed metering device based on seed characteristics[D]. Hangzhou: Zhejiang Sci-Tech University, 2023. (in Chinese)

[29] 心男. 基于EDEM-FLUENT耦合的气吹式排种器工作过程仿真分析[D]. 长春: 吉林大学, 2013.XIN Nan. Simulation analysis of working process of air-blowing seed-metering device based on coupled EDEM-FLUENT[D]. Changchun: Jilin University, 2013. (in Chinese)

[30] 刘瑞, 刘忠军, 刘立晶, 等. 玉米扰动辅助充种高速气吸式排种器设计与试验[J]. 农业机械学报, 2022, 53(9): 50-59.LIU Rui, LIU Zhongjun, LIU Lijing,et al. Design and experiment of corn high speed air suction seed metering device with disturbance assisted seed-filling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(9): 50-59. (in Chinese)

[31] 余参参. 气吸式微型马铃薯排种器的设计与试验研究[D]. 武汉: 华中农业大学, 2021.YU Shenshen. Design and experiment study of pneumatic metering device for potato minituber[D]. Wuhan: Huazhong Agricultural University,2021 (in Chinese)

[32] 史嵩, 周纪磊, 刘虎, 等. 驱导辅助充种气吸式精量排种器设计与试验[J]. 农业机械学报, 2019,50(5): 61-70.SHI Song, ZHOU Jilei, LIU Hu, et al. Design and experiment of pneumatic precision seed-metering device with guided assistant seed-filling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 61-70. (in Chinese)