油莎豆属于莎草属,是我国目前正在大力推广种植的一种集油、粮、牧、饲多用途的油料作物,其地下块茎油脂含量高达25%。目前,国外发达国家的油莎豆机械化收获技术相对成熟,装备已经向大型化、智能化方向发展,分别研发了适用于本地区的相对成熟油莎豆联合收获机械,但是由于区域差异较大,相关机具的广适性不强。而我国现有的油莎豆联合收获机在收获的过程中,土壤堵塞、伤豆率高、含杂率高等问题明显,且机器结构复杂,制作成本较高。因此,优化油莎豆收获中间输送装置对提高油莎豆收获机械化的水平有重要作用[1]。

由于油莎豆果实生长在土壤中,果实(块茎)较小,与土壤、杂草等粘合,致使机械化收获过程中的伤果率和含杂率较高[2],大大降低了收获效率,严重阻碍了油莎豆产业的发展。目前,国内学者开始对油莎豆收获机械进行研究[3-4]。根茎类作物的机械化收获大多数是通过挖掘装置和升运链筛的方式进行收获,一般只具有挖掘和去土功能。刘承龙[5]设计了一种采用升运链和水平链组合结构形式的甘薯联合收获输送分离装置,水平链上设有抖动器,提高土薯分离效果与机具适应性,但其杆条结构为直杆条,抖动器会加剧甘薯在输送过程中的碰撞,导致伤薯率较高。李平等[6]设计了一种水平和垂直方向输送的组合式输送装置,实现了油菜的多角度输送,提高了收获效率。李帅[7]针对油葵收获过程,通过对输送装置的倾角、安装位置以及筛片参数进行研究,提高了输送效率,降低了漏果率。

现有的升运链筛多为连杆式结构,由于对油莎豆土壤团聚体的特性研究并不深入,豆土团聚体分离效果不明显,由于油莎豆块茎体积小,土壤附着程度高,采用连杆式升运装置,链杆间距小,整体较重,振动幅度小,除杂效率低,适应性较差。

本文对油莎豆收获机工作过程中存在的漏土率低、伤果率高的问题,设计一种合页式升运装置,并对其关键部位的结构和工作参数进行设计和优化,并基于EDEM进行仿真优化试验,求解出装置在工作过程中的最优工作参数,以提高油莎豆的运输效率。

合页式升运装置结构如图1所示,主要由固定侧板、传动轴、传动链轮、传动链条、链筛片、连接杆、振动轮、支撑轮、张紧轮、支撑杆等部件组成。链筛片末端连接在连接杆上,使链筛片绕连接杆做圆周往复运动,前端搭在前方连接杆上,连接杆与链条相连,完成对升运装置的组装。作业时,联合收获机由拖拉机后输出轴提供动力,动力首先传至挖掘装置,将土壤和油莎豆植株团聚体抛送至升运链筛上;动力传至传动轴上,带动链筛转动;豆土混合物在链筛升运的过程中,筛掉部分土壤,进行初步分离;混合物再经过振动轮部分的链筛部分,通过振动轮带动链条和链筛片振动,从而进行豆土的二次分离;由于重力原因,由支撑轮支撑的链条连接的链筛板自然垂直向下,土壤、杂草等杂余通过链筛板间隙自然掉落,从而完成对油莎豆的分离清选工作。技术参数如表1所示。

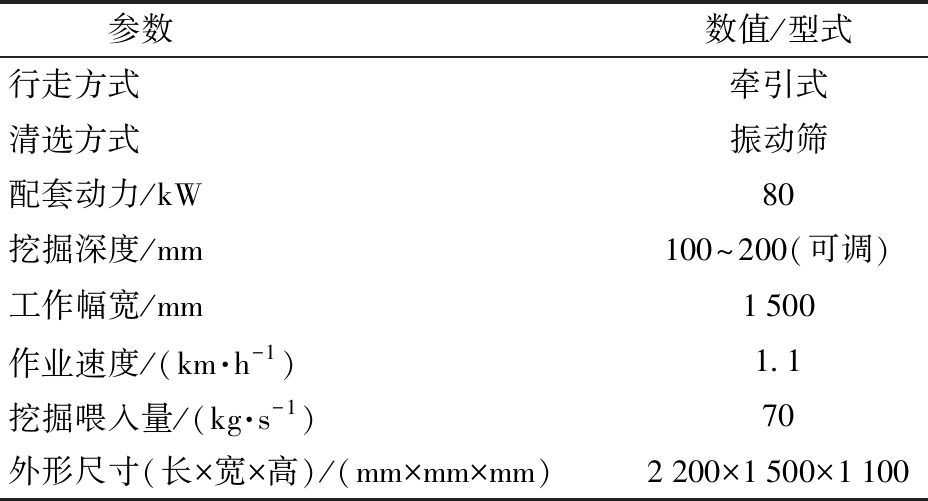

表1 油莎豆收获机主要参数

Tab.1 Cyperus esculentus harvester main parameters

参数数值/型式行走方式牵引式清选方式振动筛配套动力/kW80挖掘深度/mm100~200(可调)工作幅宽/mm1500作业速度/(km·h-1)1.1挖掘喂入量/(kg·s-1)70外形尺寸(长×宽×高)/(mm×mm×mm)2200×1500×1100

图1 油莎豆输送装置整体结构图

Fig.1 Overall structure diagrams of Cyperus esculentus conveying device

1.传动链轮 2.传动轴 3.振动轮 4.传动链条 5.支撑轮 6.张紧轮 7.连接杆 8.链筛片 9.旋耕挖掘装置 10.挖掘铲

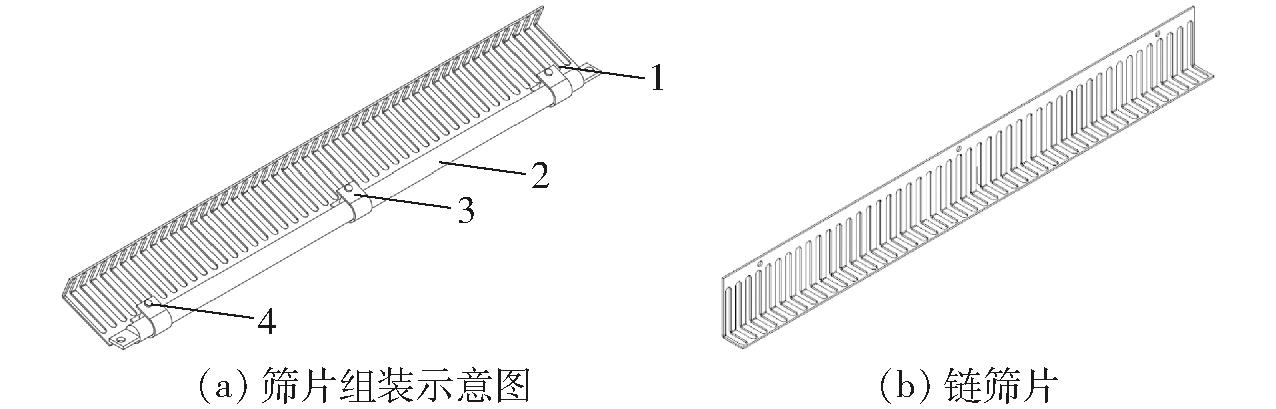

2.1.1 合页式筛片结构设计

大部分块茎作物的收获机都采用条杆式分离筛,但果土分离的过程中变化复杂,对于果实本身的损害不可忽视,清选除杂效果也不理想[8-10]。合页式筛片是油莎豆联合收获机升运链筛的主要工作部件,主要作用是将油莎豆植株与土壤在向上运输的过程中将油莎豆与杂质进行分离,其结构示意图如图2所示,包括链筛杆、连接杆、紧定弯片、紧定螺丝等。其中,连接杆与链条相连接,振动轮通过与链条接触,在升运过程中,将振动传递给筛片,使得筛板上的土壤、杂质、根茎等通过筛片的滤孔自然落下,从而达到分离输送的目的。

图2 链筛片结构示意图

Fig.2 Schematics of chain sieve

1.链筛板 2.连接杆 3.紧定弯片 4.紧定螺丝

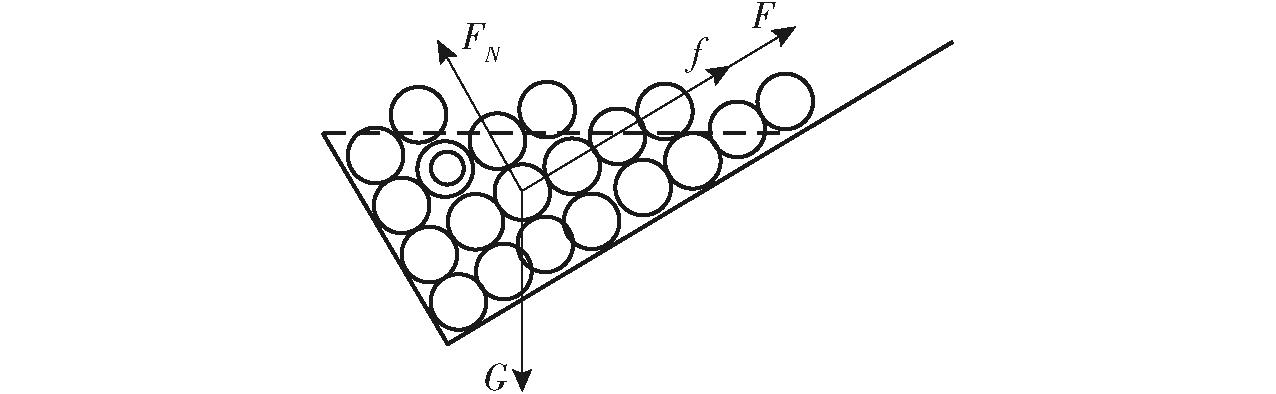

在升运链筛向上运行过程中,豆土团聚体会有相对向下的加速度,而筛片的折弯部分,会为豆土团聚体提供与链筛运动方向相同的外力F(图3),不会使豆土团聚体在链筛上发生回带现象,保证了运输量,从而提高了漏土量和收获效率。同时,折弯部分的筛孔也可达到筛分效果,折弯部分高度过低,会使筛分漏土效果不明显,若折弯高度过高,从而使得油莎豆团聚体堆积,达不到筛分除杂效果。相比较连杆式升运装置,在振动除杂过程中,由低频转变为高频,由于豆土团聚体的接触面积增大,则振动所产生的碰撞效果减弱,有效降低了伤豆率。

图3 豆土团聚体在筛片上受力分析

Fig.3 Analysis of force of fruit soil agglomerates on sieve sheet

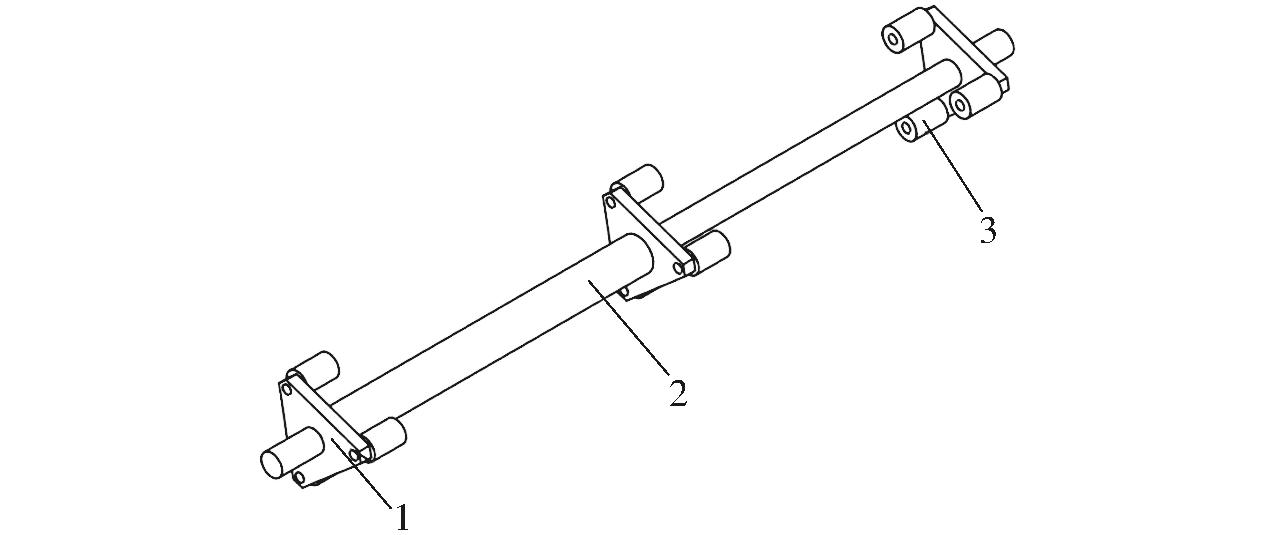

2.1.2 振动器设计

振动器根据凸轮数分为两头式和三头式。振动器工作过程中,通过对油莎豆团聚体的作用力,破坏油莎豆团聚体内部的吸附力,根据油莎豆土壤团聚体的物理特性,选择振动频率较高的振动凸轮,本机器采用三头式凸轮振动器,如图4所示。

图4 振动器结构示意图

Fig.4 Schematic of vibrator structure

1.振动轮 2.传动轴 3.振动滑轮

振动轮的传动可分为主动式传动和从动式传动两种方式[11],主动式传动方式由传入动力直接驱动,对其振动频率可以自由调节,且输送链筛的线速度对其并没影响;而从动式传动方式则依靠驱动轮传动,且振动频率不易调节,受输送链筛的线速度影响较大。本文采用主动式传动方式,动力由旋耕机变速箱提供。

输送分离装置的制动效果越明显,豆土的分离效果越好。由于油莎豆挖掘机作业条件为沙质土壤条件,粘结力、粘着力较小,但是起挖后油莎豆植株团聚体含土量大。参考《农业机械设计手册》,振动器振幅范围为15~60 mm,为达到最优的去土和清选效果,并考虑到振动器运作时传动轴产生振动而带来的影响,选取振幅为50 mm,振动轮半径为20 mm。正三角形振动器振幅计算式为

(1)

式中 A——振动器振动幅度,mm

R——振动器圆周半径,mm

r——振动轮半径,mm

将数据代入式(1),计算可得振动器圆周半径为120 mm。

2.2.1 输送装置安装位置确定

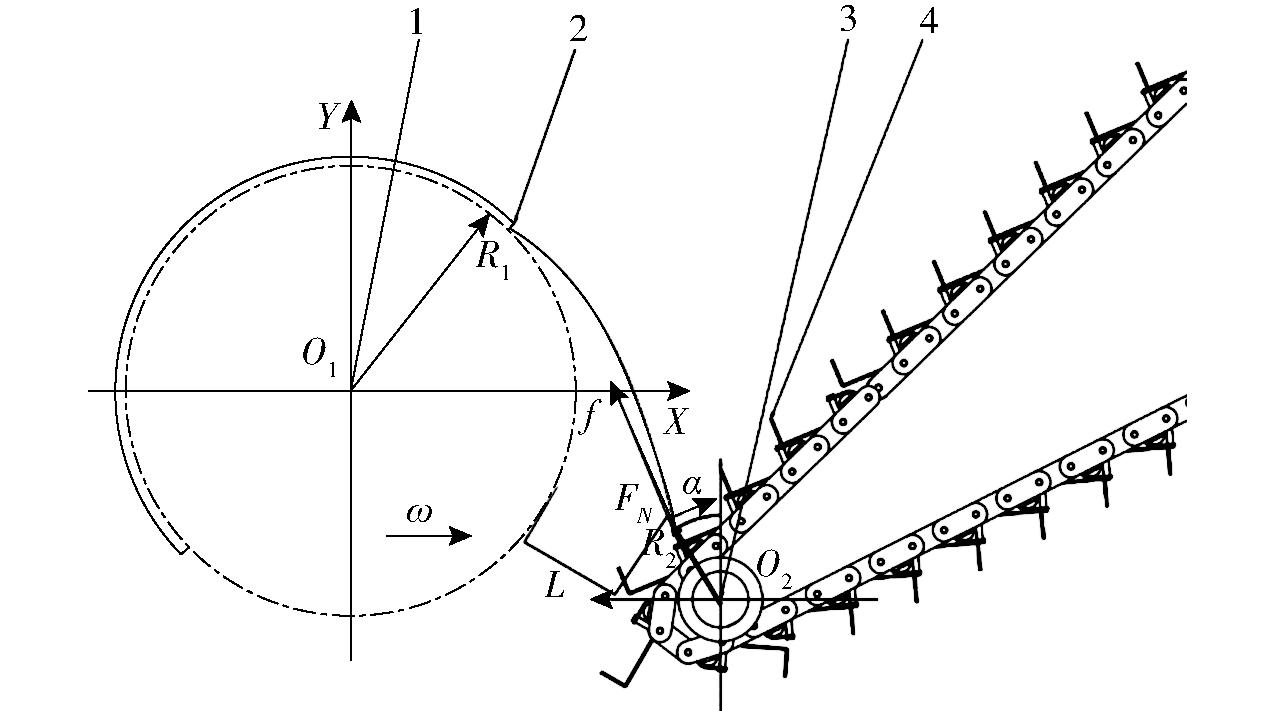

为保证油莎豆收获机在收获过程中,挖掘装置与输送装置可以充分衔接过渡,降低油莎豆土壤团聚体对筛片的冲击,以及保证油莎豆土壤团聚体可以完全抛送至链筛,需要对输送装置的位置进行确认,安装位置如图5所示。

图5 油莎豆升运装置安装位置示意图

Fig.5 Schematic of installation position of Cyperus esculentus conveying device

1.反转刀轴 2.旋耕刀外缘 3.主动轮 4.输送链筛

图5中,以O1为坐标原点建立直角坐标系,O1为旋耕机旋耕刀轴轴心位置,O2为合页式升运装置定位轴安装位置。假设油莎豆土壤团聚体落点为P,折弯合页式筛片将对油莎豆土壤团聚体进行刮取,由折弯部分对团聚体施加固定作用,在筛片向上运动的过程中,保证油莎豆土壤团聚体不会出现回落现象,需满足临界接触点的水平分力小于垂直分力,即

FNsinα<FNtanφcosα

(2)

式中 FN——筛片对油莎豆土壤团聚体的法向推力,N

φ——油莎豆与链筛板之间的摩擦角,经验得摩擦角为36.5°[12]

α——链筛板折弯部分与垂直方向夹角,(°)

为满足链筛板正常输送油莎豆团聚体,需满足

α<φ

(3)

安装位置应满足条件

(4)

式中 (xO2,yO2)——圆心O2坐标

(xB,yB)——点B坐标

R1——反旋刀轴外缘半径,mm

R2——链筛板外缘半径,mm

L——挖掘装置与输送装置的最小安装间隙,为70 mm[12]

通过计算可得油莎豆收获升运装置主动轮安装坐标(473.8 mm,-107.4 mm),即为主动轮安装的最佳位置。

2.2.2 输送装置安装角度确定

为满足油莎豆团聚体的输送要求,实现挖掘装置与输送装置的顺利连接,需要进一步确定升运链筛的最佳安装角度。保证在抛送过程中降低油莎豆团聚体与筛片折弯处边缘之间的碰撞,减少破损率;提高油莎豆土壤团聚体在升运过程中的稳定性,提高输送效率。在优先确定安装位置的情况下,进一步对安装角度进行确定,保证油莎豆团聚体在抛送至链筛时,方向与折弯部分平行。如图6所示,取直线MN与升运链筛坡面平行,且位于挖掘装置与链筛装置中线位置,与Y轴交点为B,则其与X轴夹角为升运链筛安装角度,直线MN的方程为

图6 油莎豆输送装置安装角度示意图

Fig.6 Schematic of installation angle of Cyperus esculentus conveying device

y=tanθx+b

(5)

O1和O2应满足条件

(6)

式中 b——O1与B之间距离(取负值)

(xO1,yO1)——点O1坐标

求得油莎豆升运链筛安装角θ为32.55°。

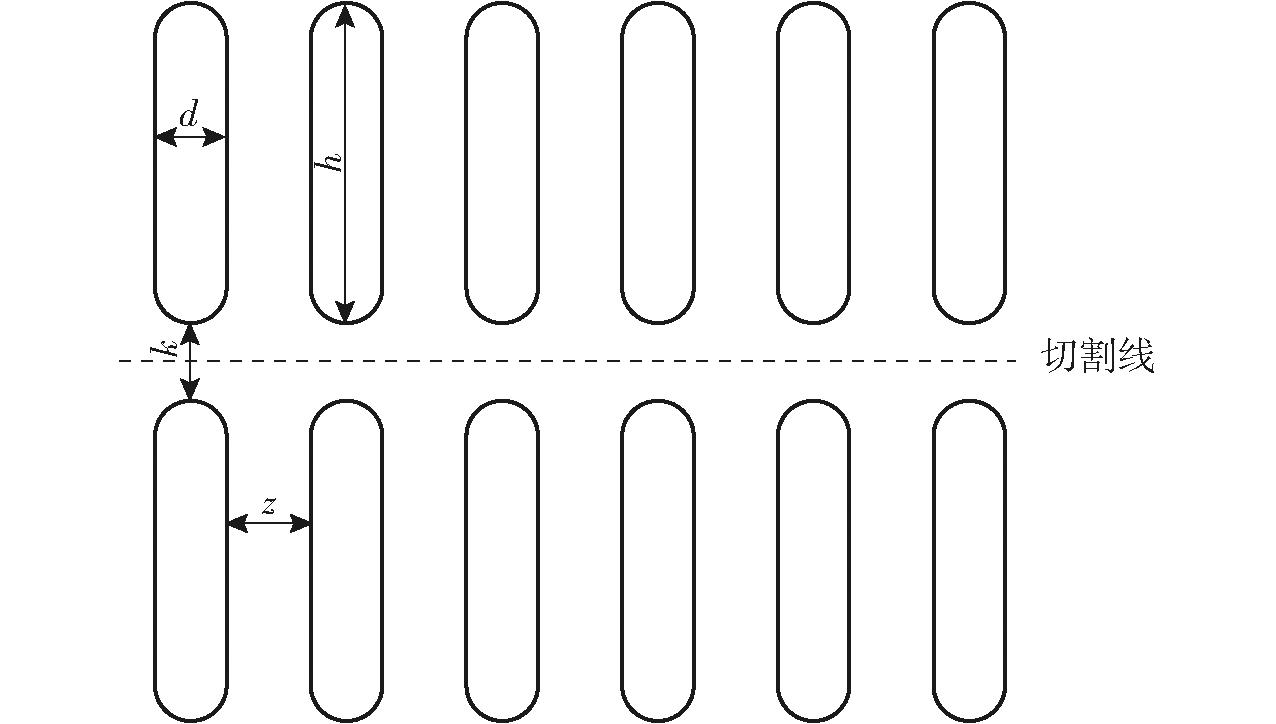

2.2.3 筛孔设计及筛片参数

筛片的尺寸、形状以及筛孔的形状、尺寸、排列方式,对筛分的效果有着重要的影响。基于机器的工作幅宽为1 500 mm以及升运链筛的工作方式[13],暂定为使用由2段长度为70 mm、厚度为2 mm的长方形钣金切割而成的合页式筛片[14]。筛孔的形状主要分为圆孔、方孔、三角孔和长圆孔,基于油莎豆土壤团聚体和方形筛板的特征,本文选用效率最高的长圆孔。

当筛片的面积固定时,筛片的筛孔尺寸和排列方式与筛面利用系数Kd有关[15],筛面利用系数越高,筛分效果越好。筛孔排列方式如图7所示。

图7 筛孔排列方式

Fig.7 Arrangement of sieve holes

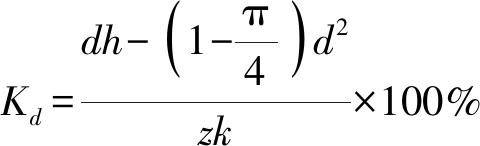

筛面利用系数Kd为

(7)

式中 d——筛孔宽度,mm

h——筛孔长度,mm

z——横向孔距,mm

k——纵向孔距,mm

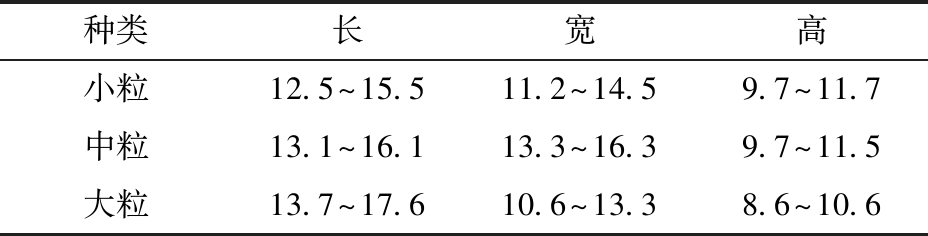

为确定筛孔宽度以及横向和纵向距离,保证在输送过程中降低漏果率和提高清选效率,避免出现壅堵现象,对目前普遍种植的油莎豆品种进行尺寸测定,如表2所示。

表2 油莎豆块茎的三维尺寸

Tab.2 Three-dimensional dimensions of the Cyperus esculentus mm

种类长宽高小粒12.5~15.511.2~14.59.7~11.7中粒13.1~16.113.3~16.39.7~11.5大粒13.7~17.610.6~13.38.6~10.6

经测量油莎豆直径为10~20 mm,参考《农业机械设计手册》并结合油莎豆块茎三维尺寸,设计筛孔宽度为8 mm,长度为88 mm,筛孔横向距离为15 mm,纵向距离为68 mm。经计算筛片筛面利用系数为68%。

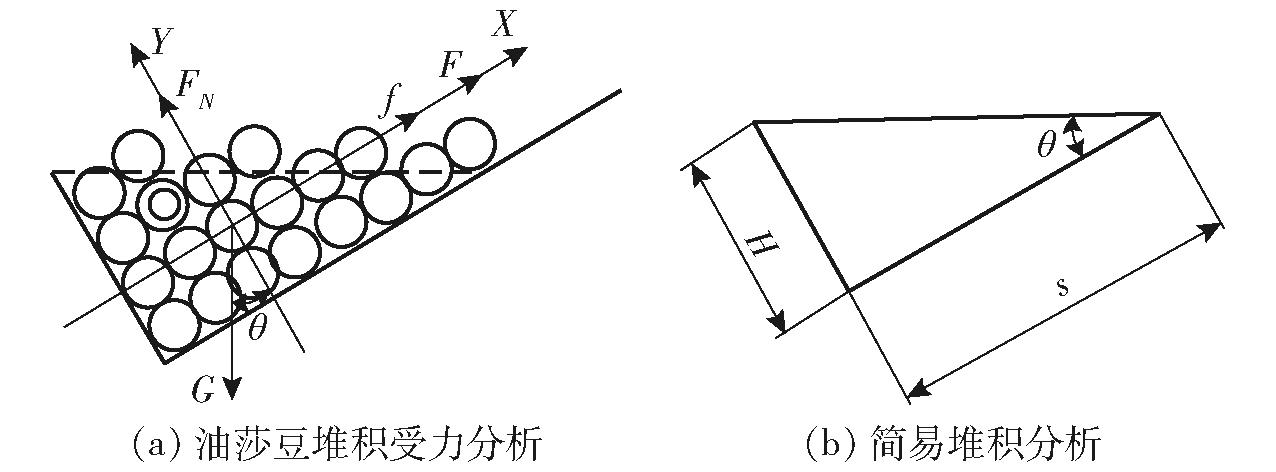

在其升运过程中,对筛片上的豆土团聚体进行受力分析。豆土团聚体受到筛片折弯部分的支撑力F、筛片支持力FN和沿筛片运动方向向上的摩擦力f。建立直角坐标系,X轴为升运链筛运动方向,Y轴与运动方向垂直,如图8a所示。将在筛片上的团聚体进行简化,即折弯高度为H,豆土混合物在筛片上堆积宽度为s,如图8b所示。

图8 油莎豆堆积分析图解

Fig.8 Illustrations of oil sage bean stacking analysis

当旋耕机在工作时,向后抛送至链筛上的豆土团聚体体积是一段时间内多个筛片上运送团聚体的总和,得到方程

(8)

式中 V——旋耕机抛送豆土混合物体积,m3

s——筛片长度,m

v——链筛线速度,m/s

t——链筛运动时间,s

在理想状态下,当旋耕机在工作时,抛起的豆土混合物在全部落在链筛上且达到最佳的除杂效率,即单位时间内抛起的豆土混合物体积等于落在链筛上豆土混合物的体积。由式(8)可知,在体积一定的情况下,链筛片的折弯高度与链筛的线速度成反比,所以链筛的折弯高度与链筛线速度是影响除杂效率的关键因素。

2.3.1 振动装置分析

通过振动器做圆周运动,使得链筛在垂直平面上做往复运动,在水平面上建立坐标系,以向上的方向为y轴正方向,得到位移和时间关系方程

(9)

式中 S——垂直方向的位移,m

ω——升运链角速度,rad/s

β——简谐振动相位角,(°)

对式(9)进行一阶求导得

(10)

其中

ω=2πf′

(11)

式中 f′——振动器频率,Hz

整理得

vy=-Af′πsin(2πf′t+β)

(12)

由此可知,一段时间内,振动轮的振动频率对链筛在垂直方向上的运动速度有一定影响,同时是影响链筛除杂率的关键因素。

2.3.2 碎土过程分析

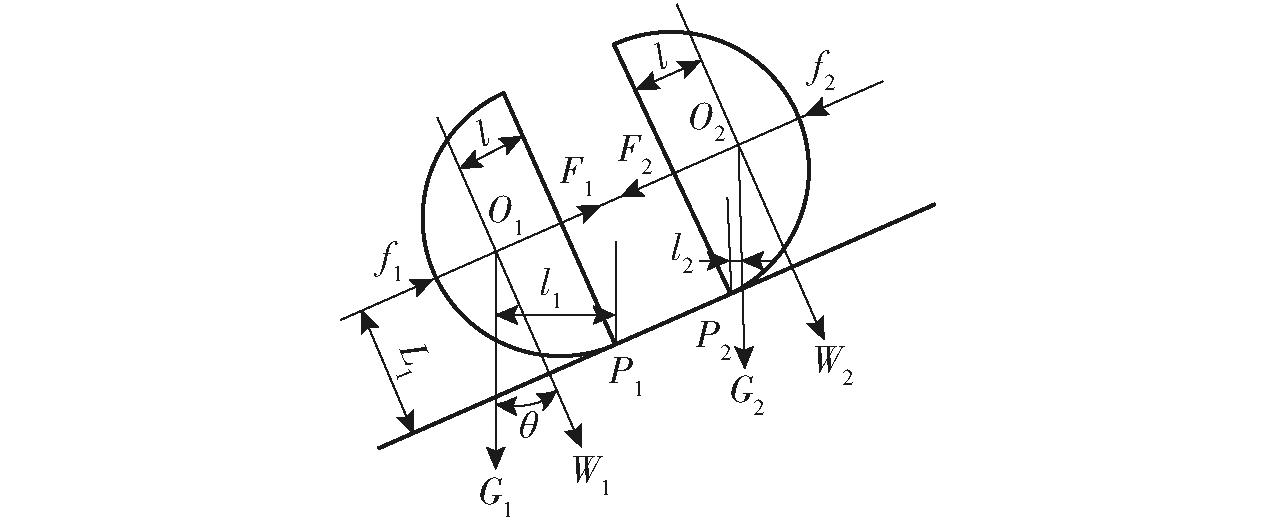

豆土混合物在经过振动除杂阶段时,通过振动轮带动链筛和筛片在垂直方向上做往复运动,通过与筛片的多次碰撞,使得豆土混合物在此过程中破碎[16]。

将其团聚体视为球体,分析其在破碎过程位移所产生的惯性力矩,如图9所示,保证其大于其内部吸附力,得

(13)

图9 团聚体破碎状态分析

Fig.9 Agglomerate crushing state analysis

其中

(14)

式中 G1、G2——两半球体重力,N

F1、F2——土壤粘结力,N

W1、W2——惯性力,N

f1、f2——两半球体所受外力,N

m1、m2——两半球体质量,kg

l1、l2——接触点与质心的垂直距离,mm

l——质心与断裂面的垂直距离,mm

L1——质心与链筛平面的垂直距离,mm

a——垂直于链筛片方向加速度,m/s2

由式(9),通过位移方程对时间求二阶导数得

(15)

将式(14)、(15)代入式(13)中,忽略外界对豆土团聚体的作用力,求得土壤破碎力矩和链筛对土壤破碎力矩为

(16)

由几何关系确定质心位置,可知质心与链筛平面的距离L1为球体半径,则

(17)

土壤破碎力与土壤强度成正比,土壤粘结力是产生土壤强度的主要因素[17],土壤粘结力计算公式为

F=CQ

(18)

式中 Q——土壤断裂面面积,cm2

C——土壤粘结度,kPa

由于豆土团聚体在破碎的过程中,土壤破碎力矩是油莎豆团聚体受到与链筛片碰撞所产生的惯性力,并在其运动位移上做功,所以在数值上,位移所产生的惯性力矩可以表示为与链筛碰撞所产生的破碎能,而内部粘结力则表示土壤破碎所需的能量。将式(17)、(18)代入式(16)中,可求出通过碰撞所产生的破碎能为

(19)

式中 γ——土壤容重

土壤破碎所需的能量为

(20)

式中 c——土壤平均粘度

则使得团聚体完全破碎的次数为

(21)

沙质土壤土壤容重γ为1.1~1.4 g/cm3,取最大值γ=1.4 g/cm3。土壤平均粘度c为6~10 kPa,取最大值10 kPa。通过对河南省民权县油莎豆种植土壤检测,得含水率为12%~15%。筛片横向孔距为8 mm,所以球体直径为16 mm,代入计算取整为n=19,由于振动轮带动链筛振动,则升运链筛的简谐运动经过n/3个周期,使得土壤团聚体完全破碎,则振动轮至少转动7圈,满足破碎效果。

通过对关键部件的设计及参数分析,初步确定油莎豆升运链筛的转速范围、安装位置以及安装角度,为明确上述3个参数最优值,建立物料分离装置的 EDEM仿真模型,开展分离性能仿真试验,深入分析上述3个参数对果-土-杂分离性能的影响,从而得出最优参数组合。

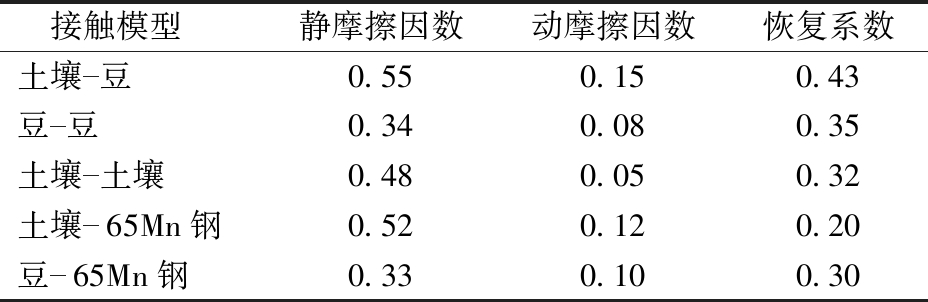

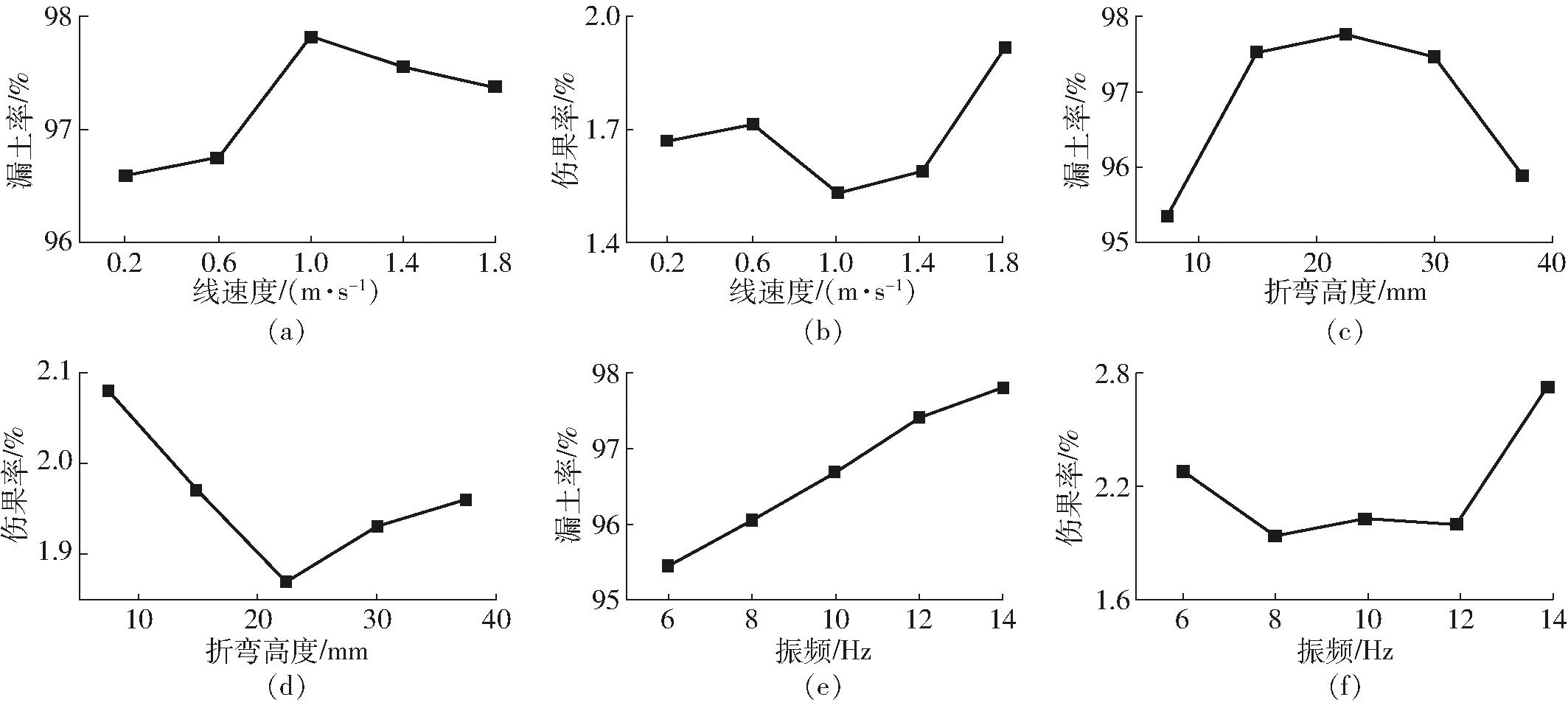

试验所用油莎豆取自河南省民权县油莎豆种植基地(34°42′N,114°89′E),种植地区土壤为沙壤土,土质松散、无结块现象。通过预试验,发现油莎豆块茎根系节点连接力较小,所以在油莎豆植株被挖掘的情况下,旋耕刀片会将果-土-杂团聚体破碎,去土除杂效果较为明显,故而伤果率较高,而包裹油莎豆块茎的杂草则较难分离,大幅度的振动会使去土除杂效果明显,但漏豆率较高。因此根据物料在发生滑塌运动和抛物运动的状态[18]进行仿真试验,分别建立油莎豆块茎和杂质(土、根、茎)的仿真模型。

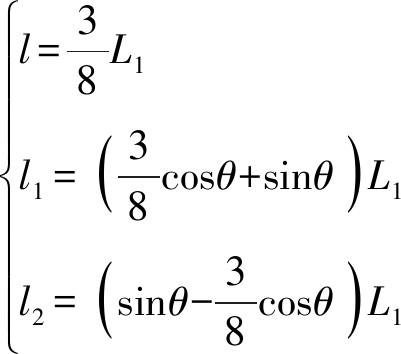

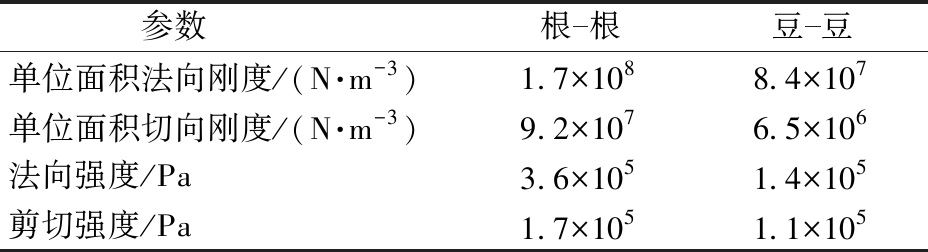

如图10所示,在EDEM中采用随机分布的方式生成土壤球形颗粒模型,直径范围为1~3 mm。依据块茎三轴尺寸将其分为大粒与小粒,在EDEM中利用多球体组合功能建立块茎的仿真模型,大、小粒块茎模型均由3个标准球体组成。其中由球体半径为5.1、5.5、5.2 mm的球体组成,长13 mm、高9.8 mm大块茎模型;由半径为4.0、4.3、4.2 mm的球体组成,长10.6 mm、高9.5 mm小块茎模型。建立根系与茎叶柔性模型,其中根系由直径为1 mm的球形颗粒组成,长根长度为100 mm,短根长度为40 mm;茎叶由直径5 mm球形颗粒组成,长茎叶长度为140 mm,短茎叶长度为50 mm。粘结参数参考文献[19]设置,如表3、4所示。

表3 植株本征模型参数

Tab.3 Intrinsic parameters of materials

参数根根豆豆单位面积法向刚度/(N·m-3)1.7×1088.4×107单位面积切向刚度/(N·m-3)9.2×1076.5×106法向强度/Pa3.6×1051.4×105剪切强度/Pa1.7×1051.1×105

表4 植株接触模型参数

Tab.4 Contact model parameters of plant

接触模型静摩擦因数动摩擦因数恢复系数土壤豆0.550.150.43豆豆0.340.080.35土壤土壤0.480.050.32土壤65Mn钢0.520.120.20豆65Mn钢0.330.100.30

图10 物料仿真模型

Fig.10 Simulation models of materials

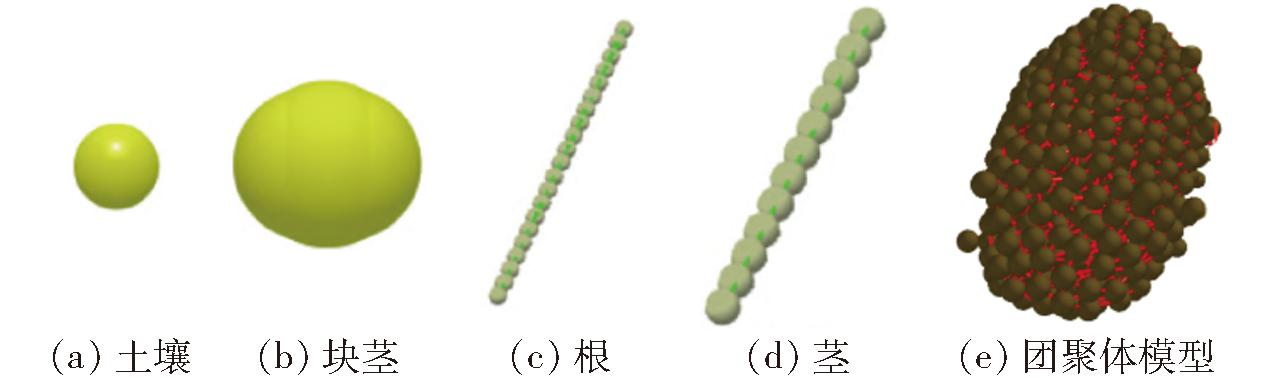

利用Solidworks 软件构建果杂分离装置三维模型,保存成IGS格式,建立EDEM仿真模型(图11)。仿真时,基于升运链筛最大喂入量及各组分比例设定参数,物料生成总速率为52 kg/s,其中土壤占90%、块茎占6%、植株占4%,颗粒生成时间5 s,总仿真时间为15 s,时间步长设置为20%,数据保存时间间隔为0.5 s。

图11 EDEM仿真模型

Fig.11 EDEM simulation models

在EDEM-Analyst界面中选取平行于升运链筛下方平面作为Grid Bin Group计算区域。单位时间内通过升运链筛的土壤颗粒数目与总土壤颗粒数目百分比,即为漏土率;若仿真输出豆的受力大于试验测量豆的破坏力[20],则视为破损,单位时间内升运链筛上的破损油莎豆颗粒数目与总油莎豆颗粒数目的百分比,即为伤果率。

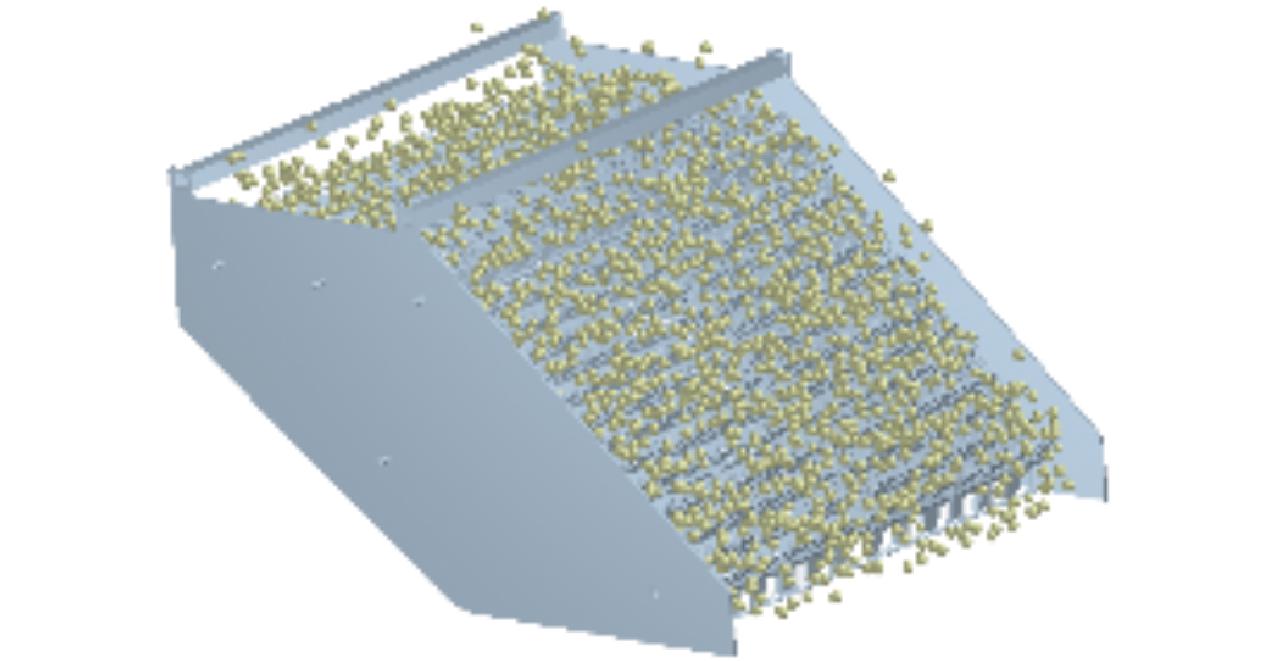

由仿真试验结果可以看出,在确定升运链筛安装位置和安装角度的情况下,旋耕机将果土团聚体翻转、抛掷至升运链筛,因为链筛倾角的原因,折弯高度过高,部分团聚体会在接触筛片折弯部分时,自身发生回弹现象,折弯高度过低,果土团聚体在链筛上运动的过程中会出现回滑现象;链筛速度过慢,会导致果土团聚体在链筛下方出现壅堵现象,链筛速度过快,果土团聚体在链筛运输的过程中,果土分离的效果并不明显;振动轮频率过大,部分油莎豆会被弹出链筛,漏豆率增加,振动轮频率过小,果土团聚体的分离清选效果并不明显。根据多次单因素仿真试验,结合试验数据,得到线速度、折弯高度、振频对漏土率和伤果率影响变化曲线,如图12所示。

图12 单因素影响曲线

Fig.12 One-factor impact curves

保证试验指标在合理变化范围内,根据变化趋势可知:升运链筛线速度取值范围为0.6~1.4 m/s,折弯高度取值范围为15~30 mm,振频取值范围为8~12 Hz。

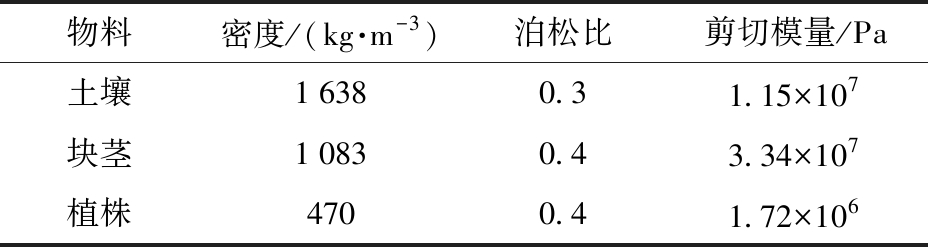

由于种植地区土壤为沙壤土,土壤松散,含水率较低,因此颗粒与颗粒、颗粒与几何体之间的基础连接参数以及各物料的离散元仿真参数通过试验测量和参考文献[21]获取,如表5所示。

表5 物料本征参数

Tab.5 Intrinsic parameters of materials

注:植株包括根系、茎叶。

物料密度/(kg·m-3)泊松比剪切模量/Pa土壤16380.31.15×107块茎10830.43.34×107植株4700.41.72×106

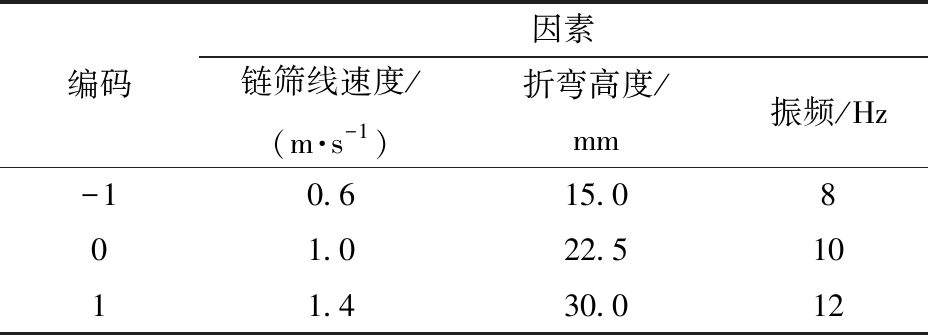

为实现最佳输送链筛的参数组合,选取升运链筛线速度、振频和折弯高度为试验因素,漏土率和伤果率为试验指标,进行二次正交旋转试验,试验因素编码如表6所示。

表6 试验因素编码

Tab.6 Test factors and codes

编码因素链筛线速度/(m·s-1)折弯高度/mm振频/Hz-10.615.0801.022.51011.430.012

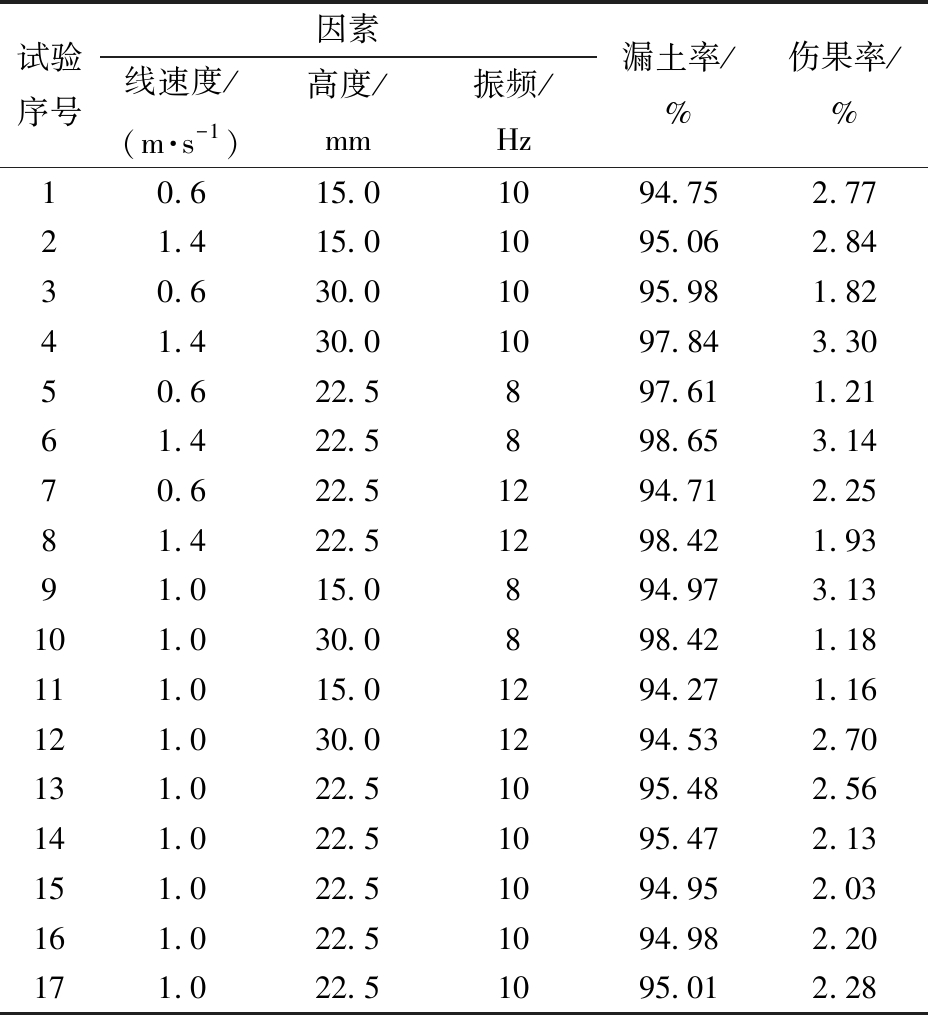

具体试验方案及结果如表7所示。

表7 试验设计与结果

Tab.7 Experimental design and results

试验序号因素线速度/(m·s-1)高度/mm振频/Hz漏土率/%伤果率/%10.615.01094.752.7721.415.01095.062.8430.630.01095.981.8241.430.01097.843.3050.622.5897.611.2161.422.5898.653.1470.622.51294.712.2581.422.51298.421.9391.015.0894.973.13101.030.0898.421.18111.015.01294.271.16121.030.01294.532.70131.022.51095.482.56141.022.51095.472.13151.022.51094.952.03161.022.51094.982.20171.022.51095.012.28

为进一步分析试验结果的准确性,利用Design-Expert 10.0对试验数据进行回归分析,对输送链筛的漏土率和伤果率进行方差分析,如表8、9所示,表中A、B、C为因素编码值。

表8 漏土率方差分析

Tab.8 Variance analysis of soil leakage rate

来源平方和自由度均方差FP模型37.2694.1420.620.0003A5.9915.9929.810.0009B7.4517.4537.100.0005C7.4517.4537.100.0005AB0.6010.602.990.1273AC1.7811.788.880.0205BC2.5412.5412.670.0092A26.7416.7433.540.0007B21.2111.216.010.0440C23.4513.4517.160.0043残差1.4170.20失拟1.1130.375.000.0770误差0.3040.074总和38.6616

由表8可知,回归统计量F=20.62,P=0.000 3,回归模型显著。其中,A、B、C、BC、A2、C2的P值均小于0.01,表明该因素对于该模型影响极显著; AC、B2的P值小于0.05,表明该因素对于该模型影响显著。各影响因素对于漏土率的影响由大到小为折弯高度(振频)、链筛线速度。输送装置的漏土率与各试验因素的回归模型为

Y1=95.18+0.87A+0.96B-0.97C+0.39AB+0.67AC-0.80BC+1.26A2-0.54B2+0.90C2

(22)

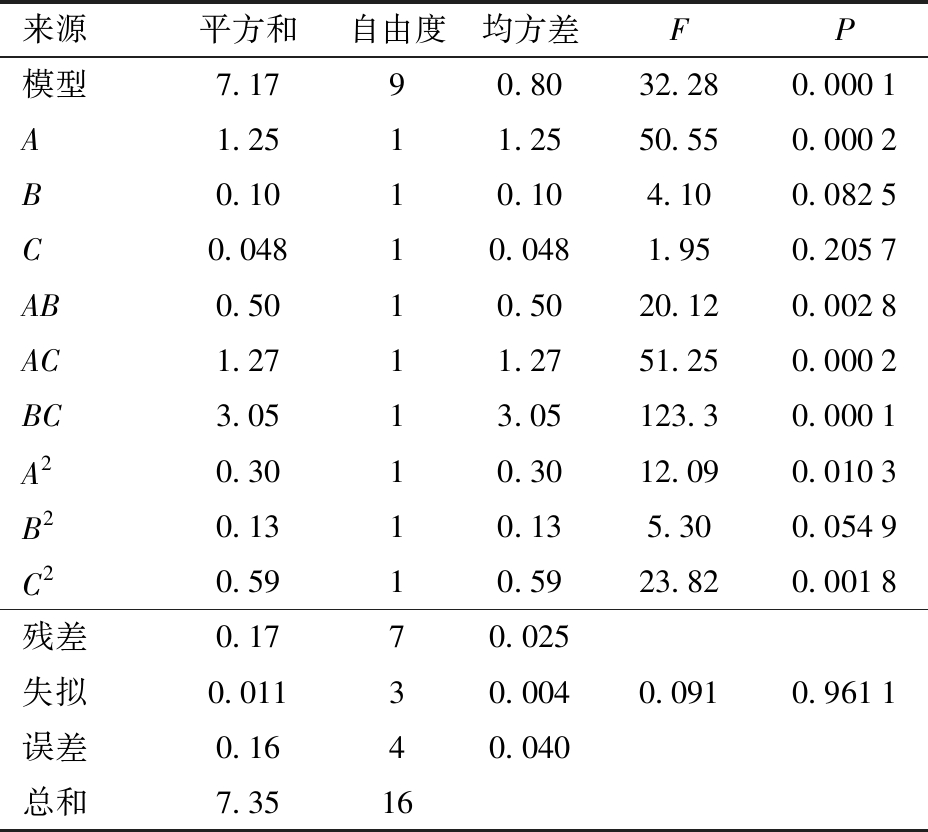

由表9可知,回归统计量F=32.28,P=0.000 1,回归模型显著。其中,A、AB、AC、BC、C2的P值均小于0.01,表明该因素对于该模型影响极显著。A2的P值小于0.05,表明该因素影响显著。各影响因素对于伤果率的影响由大到小为链筛线速度、折弯高度、振频。输送装置伤果率与各试验因素的回归模型为

表9 伤果率方差分析

Tab.9 Variance analysis of fruit injury rate

来源平方和自由度均方差FP模型7.1790.8032.280.0001A1.2511.2550.550.0002B0.1010.104.100.0825C0.04810.0481.950.2057AB0.5010.5020.120.0028AC1.2711.2751.250.0002BC3.0513.05123.30.0001A20.3010.3012.090.0103B20.1310.135.300.0549C20.5910.5923.820.0018残差0.1770.025失拟0.01130.0040.0910.9611误差0.1640.040总和7.3516

Y2=2.24+0.39A-0.11B-0.077C+0.35AB-0.56AC+0.87BC+0.27A2+0.18B2-0.37C2

(23)

为得到输送筛片最佳结构参数,进行结构参数优化求解,目标函数和约束条件为

(24)

利用Design-Expert 10软件Numerical对数学模型进行分析求解,得到输送筛片最佳结构参数组合为:链筛线速度1.151 m/s、折弯高度27.779 mm、振频9.561 Hz,此时输送装置漏土率为96.524%、伤果率为2.439%,满足油莎豆收获要求。

为了验证油莎豆联合收获机合页式升运装置采用最佳参数组合时的工作状态,2023年10月13日于河南省民权县油莎豆种植基地(34°42′N,114°89′E)开展了油莎豆机收试验,如图13所示。

图13 田间验证试验

Fig.13 Validation tests in field

土壤为沙壤土,测得土壤坚实度为0.38 MPa,含水率为10%,提前去除部分油莎豆茎叶,预留150 mm,测得油莎豆种植垄距为600 mm,株距为150 mm。其他试验仪器为游标卡尺、铁锹、卷尺、磅秤、编织袋等。

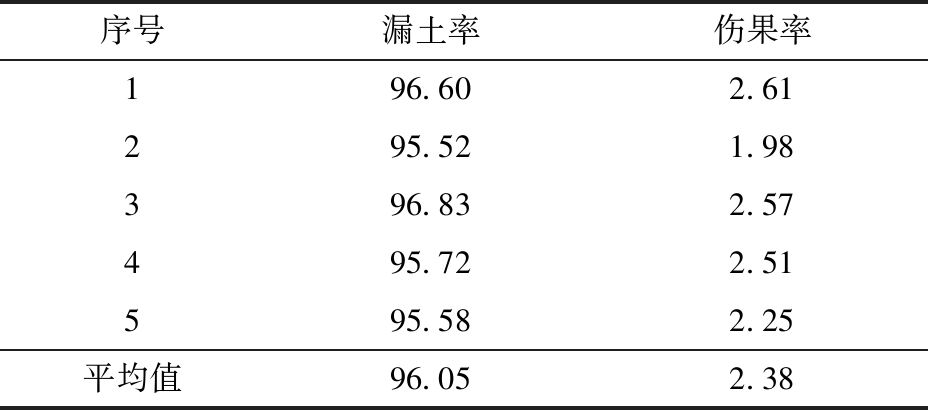

为了方便对试验数据进行处理,先对试验参数进行取整,将链筛线速度调整为1.2 m/s,安装使用长度为70 mm、厚度2 mm、折弯高度28 mm的链筛板,振动轮振动频率为9.5 Hz,机器在此参数下进行多次试验,并计算平均值,结果如表10所示。

表10 验证试验结果

Tab.10 Validation test results %

序号漏土率伤果率196.602.61295.521.98396.832.57495.722.51595.582.25平均值96.052.38

在升运链筛最优参数组合下,计算得出平均漏土率为96.05%,平均伤果率为2.38%,与仿真试验所测试验数据基本一致,试验数据可靠,满足油莎豆收获机的工作条件。

(1)针对油莎豆在升运的过程中易回带、易壅堵,与旋耕直接衔接不充分等问题,设计了一种集升运、振动为一体的合页式升运装置,计算出油莎豆升运装置主动轮的最佳安装坐标为(473.8 mm,-107.4 mm),最佳安装角度为32.55°。

(2)通过测量油莎豆块茎尺寸,并结合筛片形状及尺寸的选择条件,确定选用长度为70 mm的筛片,选用宽度为8 mm、长度为88 mm、横向距离为15 mm、纵向距离为68 mm的长圆形筛孔。

(3)以升运链线速度、振频和折弯高度为试验因素,以输送过程中升运链筛对油莎豆块茎的漏土率和伤果率作为试验指标,进行仿真耦合试验,通过试验分析与田间试验,最终确定升运链筛最佳结构参数,当链筛线速度为1.2 m/s、折弯高度为28 mm、振频为9.5 Hz时,漏土率为96.05%、伤果率为 2.38%,满足油莎豆收获要求。

[1] 黄明华,王学华,庞震宇.油莎豆的研究现状及展望[J].作物研究,2013,27(3):293-295,301.HUANG Minghua,WANG Xuehua,PANG Zhenyu.Research status and prospect of Cyperus vulgaris[J].Crop Research,2013,27(3):293-295,301. (in Chinese)

[2] 何晓宁,张学军,赵壮,等.反向旋抛式油莎豆起挖装置设计与试验[J].农业机械学报,2022,53(5):34-43.HE Xiaoning,ZHANG Xuejun,ZHAO Zhuang,et al.Design and test of reverse rotary throwing lifting device for Cyperus vulgaris[J].Transactions of the Chinese Society for Agricultural Machinery,2022,53(5):34-43. (in Chinese)

[3] 刘文亮,胡浩,姜彩宇,等.油莎豆收获机立式轴流脱粒分离装置的研究[J].农业开发与装备,2019(9): 103-104.LIU Wenliang,HU Hao,JIANG Caiyu,et al.Study on vertical axial flow threshing and separating device of Cyperus vulgaris harvester[J].Agricultural Development &Equipments,2019(9):103-104. (in Chinese)

[4] 张亮,王新阳,李健,等.油莎豆收获机立辊主轴的设计计算[J].农业开发与装备,2020(2):83-84.ZHANG Liang,WANG Xinyang,LI Jian,et al.Design and calculation of vertical roller spindle of Cyperus vulgaris harvester[J].Agricultural Development &Equipments,2020(2):83-84. (in Chinese)

[5] 刘承龙.甘薯联合收获输送分离装置设计及损伤规律研究[D].泰安:山东农业大学,2021.LIU Chenglong.Design of sweet potato combined harvesting,transportation and separation device and study on damage law[D].Taian: Shandong Agricultural University,2021. (in Chinese)

[6] 李平,廖庆喜,李磊,等.4SY-1.8改进型油菜割晒机主要装置设计与试验[J].农业机械学报,2014,45(1):53-58.LI Ping,LIAO Qingxi,LI Lei,et al.Design and test of main device of 4SY-1.8 improved rape cutting and drying machine[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(1):53-58. (in Chinese)

[7] 李帅.油葵联合收获机中间输送装置关键部件设计与试验[D].武汉:华中农业大学,2020.LI Shuai.Design and test of key components of intermediate conveying device of oil sunflower combine harvester[D].Wuhan: Huazhong Agricultural University,2020. (in Chinese)

[8] 戴飞,郭笑欢,赵武云,等.帆布带式马铃薯挖掘-残膜回收联合作业机设计与试验[J].农业机械学报,2018,49(3):104-113.DAI Fei,GUO Xiaohuan,ZHAO Wuyun,et al.Design and test of canvas belt potato digging-residual film recovery combined operation machine[J].Transactions of the Chinese Society for Agricultural Machinery,2018,49(3):104-113.(in Chinese)

[9] 杨然兵,杨红光,尚书旗,等.马铃薯联合收获机立式环形分离输送装置设计与试验[J].农业工程学报,2018,34(3):10-18. YANG Ranbing,YANG Hongguang,SHANG Shuqi,et al.Design and test of vertical annular separation and conveying device for potato combine harvester[J]. Transactions of the CSAE,2018,34(3):10-18. (in Chinese)

[10] 冯斌,孙伟,孙步功,等.收获期马铃薯块茎跌落冲击特性及损伤规律研究[J].振动与冲击,2019,38(24):267-274.FENG Bin,SUN Wei,SUN Bugong,et al.Study on drop impact characteristics and damage law of potato tubers in harvest period[J].Vibration and Shock,2019,38(24):267-274. (in Chinese)

[11] 张德学,秦喜田,梁荣庆,等.一种定量堆放式马铃薯收获机的研制[J].农机化研究,2019,41(12):74-79.ZHANG Dexue,QIN Xitian,LIANG Rongqing,et al.Development of a quantitative stacking potato harvester[J].Journal of Agricultural Mechanization Research,2019,41(12):74-79. (in Chinese)

[12] 赵壮,何晓宁,王东伟,等.油莎豆联合收获机中间输送装置的设计与试验[J].农机化研究,2023,45(8):172-176,182.ZHAO Zhuang,HE Xiaoning,WANG Dongwei,et al.Design and experiment of intermediate conveyor of Cyperus vulgaris combine harvester[J]. Journal of Agricultural Mechanization Research,2023,45(8):172-176,182. (in Chinese)

[13] 胡永光,李建钢,陆海燕,等.等直径滚筒式茶鲜叶分级机设计与试验[J].农业机械学报,2015,46(增刊):116-121. HU Yongguang,LI Jiangang,LU Haiyan,et al.Design and test of equal diameter drum classifier for fresh tea leaves[J].Transactions of the Chinese Society for Agricultural Machinery,2015,46(Supp.):116-121. (in Chinese)

[14] 中国农业机械化科学研究院.农业机械设计手册(下册)[M].北京:中国农业科学技术出版社,2007.

[15] 刘协舫,郑晓,丁应生,等.食品机械[M].武汉:湖北科学技术出版社,2002.

[16] 武涛,马旭,齐龙,等.玉米根茬根土分离装置[J].农业机械学报,2014,45(6):133-139.WU Tao,MA Xu,QI Long,et al.Corn stubble root soil separation device[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(6):133-139. (in Chinese)

[17] 孟凤英.粘性土壤破碎机理及分形规律研究[D].南京:南京农业大学,2009. MENG Fengying.Study on fragmentation mechanism and fractal law of cohesive soil[D].Nanjing:Nanjing Agricultural University,2009. (in Chinese)

[18] 张胜伟,张瑞雨,曹庆秋,等.油莎豆收获机双层滚筒筛式果杂分离装置设计与试验[J].农业机械学报,2023,54(3):148-157.ZHANG Shengwei,ZHANG Ruiyu,CAO Qingqiu,et al.Design and experiment of double-deck roller sieve type fruit impurity separation device for tiger nut harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(3):148-157. (in Chinese)

[19] 林嘉聪.蚯蚓堆肥物料特性与蚯蚓蚯蚓粪分离技术研究[D].武汉:华中农业大学,2021.LIN Jiacong.Study on material characteristics of earthworm compost and separation technology of earthworm and earthworm manure[D].Wuhan: Huazhong Agricultural University,2021. (in Chinese)

[20] 朱浩.油莎豆机械化收获起挖切削减阻机理研究[D].青岛:青岛农业大学,2023.ZHU Hao.Study on the mechanism of cutting and cutting resistance reduction in mechanized harvesting of Cyperus vulgaris[D]. Qingdao:Qingdao Agricultural University,2023. (in Chinese)

[21] 张锐,韩佃雷,吉巧丽,等.离散元模拟中沙土参数标定方法研究[J].农业机械学报,2017,48(3):49-56.ZHANG Rui,HAN Dianlei,JI Qiaoli,et al.Calibration methods of sandy soil parameters in simulation of discrete element method[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(3):49-56. (in Chinese)