0 引言

液压系统可以进行超高功率密度的精密传动与驱动,是众多高端装备执行机构的首选甚至是唯一选择[1]。传统液压系统主要通过单阀芯控制阀对液压执行器工作油口进行控制,在满足运动控制性能的同时,产生了重复的节流损失,使节能特性难以最优[2]。

为了克服传统液压系统中出现的重复节流损失,BACKÉ[3]提出了负载口独立控制系统,采用4个插装阀对液压执行器的进、出口油路进行独立控制,完成了液压执行器正反向运动控制。国内外众多学者在此基础之上进行了原理构型、运动控制、故障诊断等方面研究[4-6]。JANSSON等[7]通过检测阀芯位移、进出油腔压力等信号,实现了速度控制和主动型负载工况下流量再生功能。相比4个阀的布局形式,ELFVING[8]利用2个三位三通比例阀实现了液压执行器负载口独立控制,完成了液压执行器压力和速度控制,减少了控制方式,降低了系统柔性。LIU等[9-11]在液压执行器的进、出油腔之间增加了一个比例阀,可以在不需要泵源供油情况下,实现低压流量再生功能。HU等[12-13]采用5个滑阀,利用不同的控制逻辑实现了液压执行器的双向运动,以及传统比例方向阀的多种中位机能,并提出了混合控制方法。HUOVA等[14]利用独立控制原理对多级缸进行了控制,并建立了数学模型,相比于传统的三位四通阀的控制,实现了节能。王庆丰[15]提出了基于压差传感电液进出口节流独立调节控制方法,提高了系统操作性。徐兵等[16-18]对负载口独立控制系统的工作特性进行了分析,提出了在承受重载与承受轻载之间的模式切换特性方法及压力流量控制策略,并通过试验验证了可行性。丁孺琦等[19-21]针对传统电液控制系统单一工作模式能耗高、效率低等问题,提出了一种负载口独立多模式切换控制系统,有效提高了系统能量效率。权龙等[22-24]将负载口独立控制技术应用于挖掘机,提出了流量匹配负载口独立控制方法,减小了执行机构压力冲击,提高整机运行平稳性。文献[25-26]提出了一种主被动负载的负载独立口双阀节能控制系统,证明该系统不仅具有良好的跟踪效果,而且具有一定的节能特性。

国内外学者对负载口独立控制系统的节能特性、负载匹配、轨迹跟踪、流量再生、主被动控制、泵阀联控等方面研究取得了一定成果,但在防气穴特性方面研究较少。气穴现象是指当某处的压力低于该温度下的空气分离压时,溶解在液体中的空气迅速分离出来产生大量气泡现象[27]。在液压泵、阀、执行器以及管路中易出现气穴,从而导致压力波动、流量失控、噪声、振动等,严重时会造成气蚀,进而影响液压系统控制性能[28-30]。

为防止液压缸在主动型负载工况下易产生气穴现象,本文分别对传统液压系统、负载口独立控制系统、进口压差补偿的负载口独立控制系统和出口压差补偿的负载口独立控制系统4种液压系统的防气穴特性进行理论分析,分析进、出口阀口开口度与空气分离压力之间的关系,获得防气穴控制方法,建立4种液压系统的仿真模型,并开展仿真分析、样机设计与试验研究。

1 气穴现象

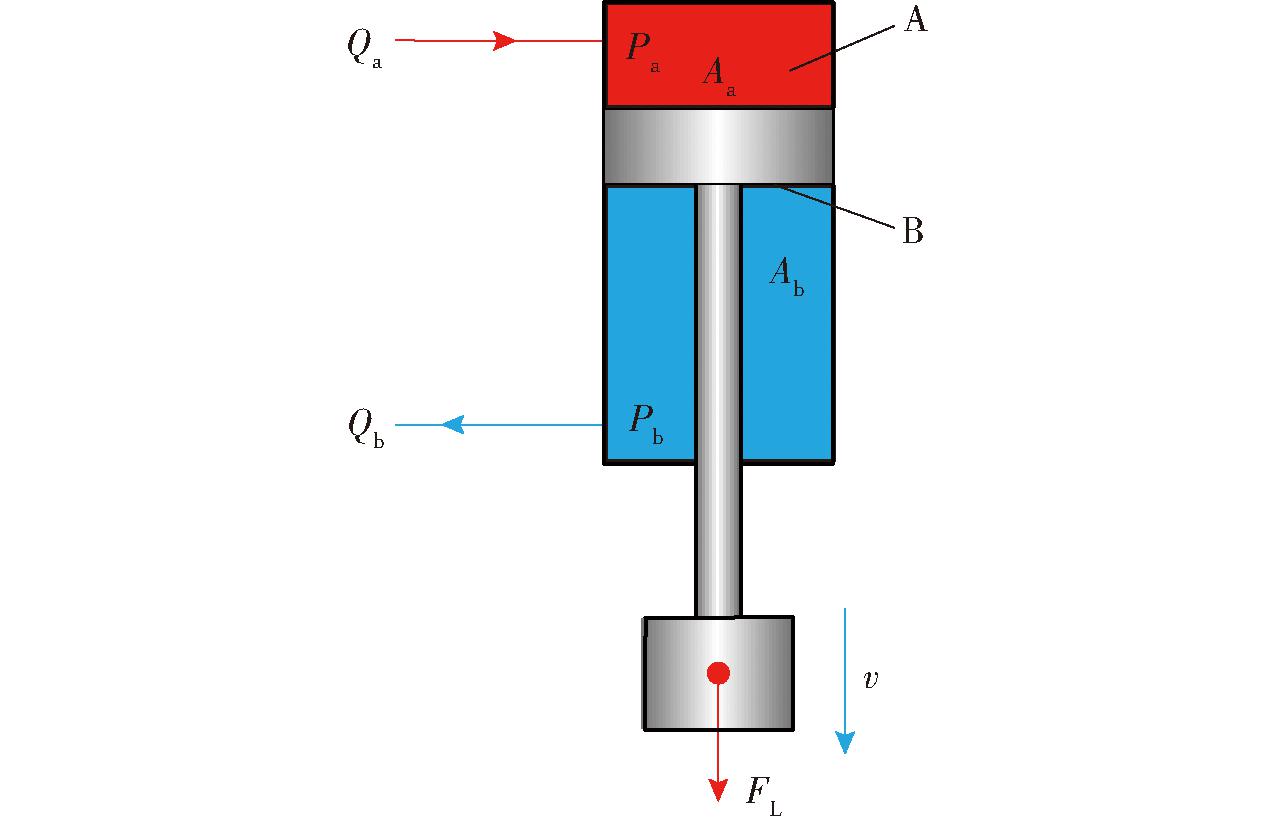

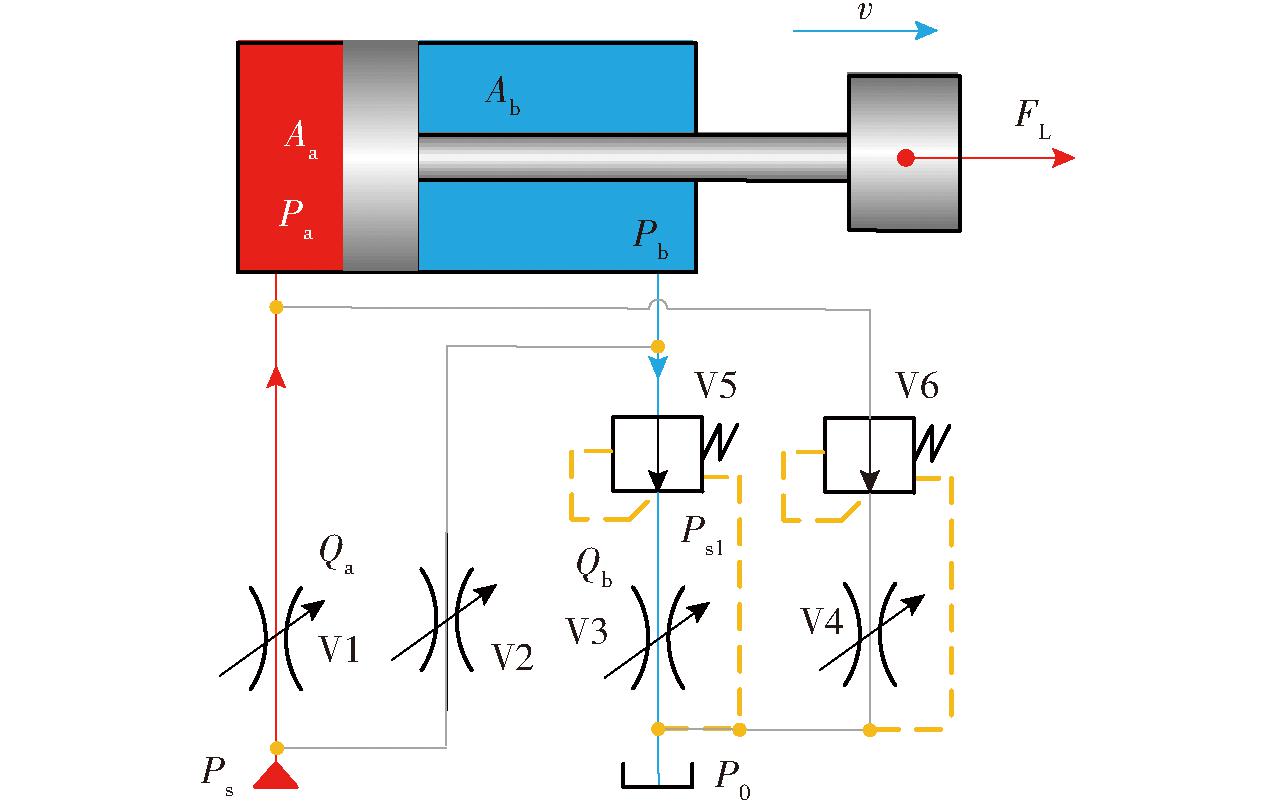

在液压系统中,执行器无论是液压缸,还是液压马达,其负载类型分为主动型(驱动型)负载和被动型(阻滞型)负载,当负载为主动型负载时,进油腔易出现气穴现象。以执行器为液压缸为例,图1为阀控非对称缸主动型负载伸出工况,负载力FL为主动型负载,根据牛顿第二定律可知

PbAb-PaAa=FL

(1)

图1 阀控非对称缸主动型负载伸出工况

Fig.1 Valve-regulated asymmetrical cylinder with active load extension condition

式中 Pa、Pb——无杆腔和有杆腔压力,Pa

Aa、Ab——无杆腔和有杆腔面积,m2

由图1和式(1)可知,负载力FL方向与活塞杆运动v方向相同,此时,液压缸无杆腔A进油,有杆腔B出油,由于活塞杆在主动型负载力FL作用下向外作伸出运动,当活塞杆运动速度v较快时,泵源来不及向无杆腔A补充油液,则无杆腔压力Pa会变低,当低于空气分离压力(假设为Pm)时,则在无杆腔A易出现气穴现象;同理,当为主动负载缩回工况时,有杆腔B易出现气穴现象。

2 防气穴理论分析

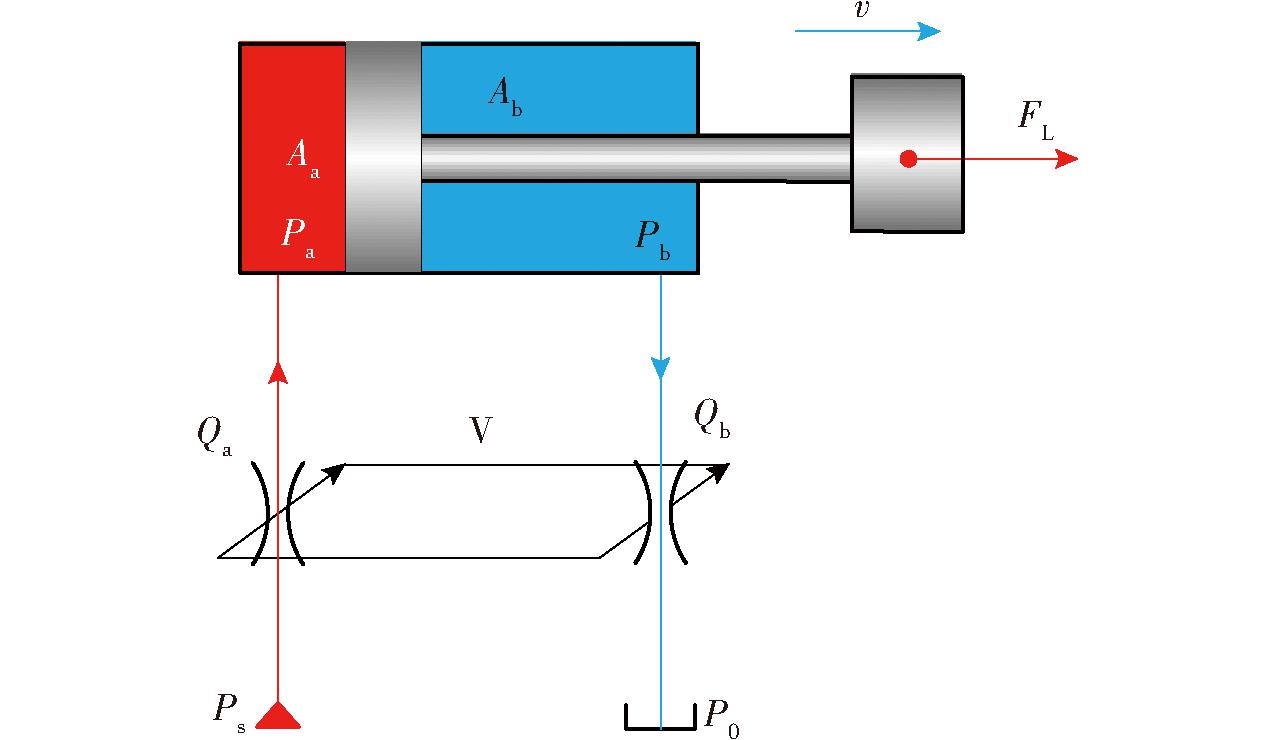

2.1 传统液压系统

为了分析主动型负载工况下传统液压系统流量、压力特性,忽略油液压缩性和动态特性,只进行静态特性分析。图2为传统液压系统主动型负载伸出工况简化原理图,液压阀为进、出口同时控制四通阀V,其进、出口开口度由同一根阀芯同时控制,以对称阀为例,进、出口阀开口度相等。

图2 传统液压系统主动型负载伸出工况简化原理图

Fig.2 Traditional hydraulic system

在传统液压系统中,无杆腔流量Qa和有杆腔流量Qb满足压力-流量方程,可表示为

(2)

(3)

式中 Cd——流量系数

W——面积梯度

Xv——阀芯最大位移,m

K——四通阀开口度

Ps——泵源压力,Pa

P0——系统回油压力(一般假设为0),Pa

ρ——油液密度,kg/m3

为了保证系统不产生气穴现象,须满足流量连续性方程,则无杆腔流量Qa和有杆腔流量Qb也可以表示为

Qa=Aav

(4)

Qb=Abv

(5)

且假设系统回油压力P0为0,由式(2)~(5)可得

(6)

令![]() 则式(6)可以化简为

则式(6)可以化简为

Pa=Ps-R2Pb

(7)

将式(1)代入式(7)后,可得

(8)

当泵源为恒压源时,液压泵输出压力Ps也可以认为是常数,因此,式(9)中仅有一个变量为负载力FL,当负载力FL较小时,无杆腔压力Pa大于0;当负载力FL增大到一定值时,无杆腔压力Pa逐渐减小,当小于空气分离压力(假设为0),则会出现气穴现象。

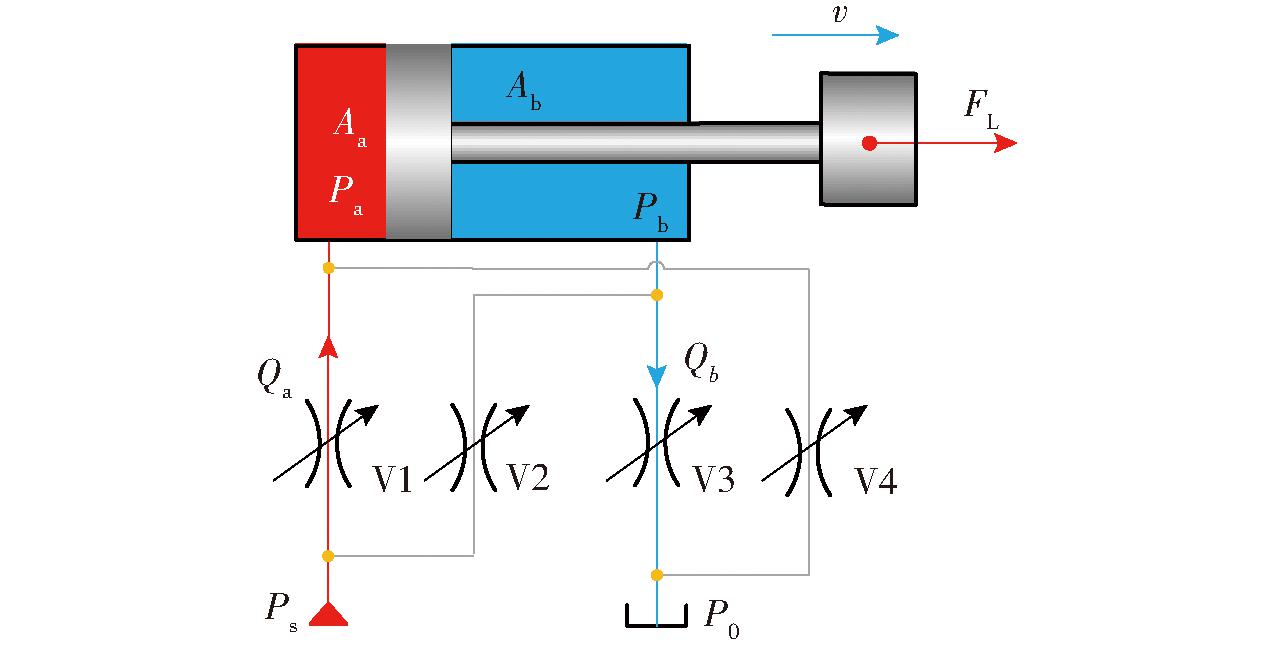

2.2 负载口独立控制系统

图3为负载口独立控制系统,采用4个节流阀V1、V2、V3和V4可以实现液压缸两腔进、出油口的独立控制,当V1和V3同时开启时,且V2和V4同时关闭时,可以实现液压缸活塞杆伸出运动;当V2和V4同时开启时,V1和V3同时关闭时,可以实现液压缸活塞杆缩回运动。由于液压缸活塞杆伸出运动和缩回运动相似,因此,本文以主动型负载伸出工况为例进行分析。

图3 负载口独立控制系统简化原理图

Fig.3 Independent metering control system

在负载口独立控制系统,无杆腔流量Qa和有杆腔流量Qb可表示为

(9)

(10)

式中 K1——进口阀开口度

K2——出口阀开口度

对于负载口独立控制系统,仍满足流量连续性方程,因此,式(4)、(5)仍然适用,联立式(4)、(5)、(9)、(10),可得

(11)

进、出口阀开口度之间关系可以表示为

(12)

式中 μ——进、出口阀开口度比

则式(11)可以简化为

(13)

将式(1)代入式(13)可得

(14)

式(9)既适用于传统液压系统,也适用于负载口独立控制系统。

在负载口独立控制系统中,由于节流阀V1、V2开口度K1、K2可以进行独立调节,因此,其开口度比μ可以调节,由式(9)可知,若无杆腔压力Pa大于或等于空气分离压力Pm,则可以避免气穴现象,可得

(15)

化简式(15)可得

(16)

式中 μmin——避免气穴现象时进、出口阀最小开口度比

式(16)表明,当泵源为恒压源时,液压泵输出压力Ps同样可以认为是常数,则只需要调节μ值,使其满足式(16),即可避免气穴现象。

为了避免气穴现象,在实际的工程应用中,需要实时检测负载力FL,然而,负载力FL的检测需要在液压执行器末端安装力传感器,但是受空间、成本、结构、工况等限制,液压执行器末端极少安装有力传感器。因此,虽然负载口独立控制系统可以避免气穴现象,但是由于负载力FL检测局限性,其工程应用难度较大。

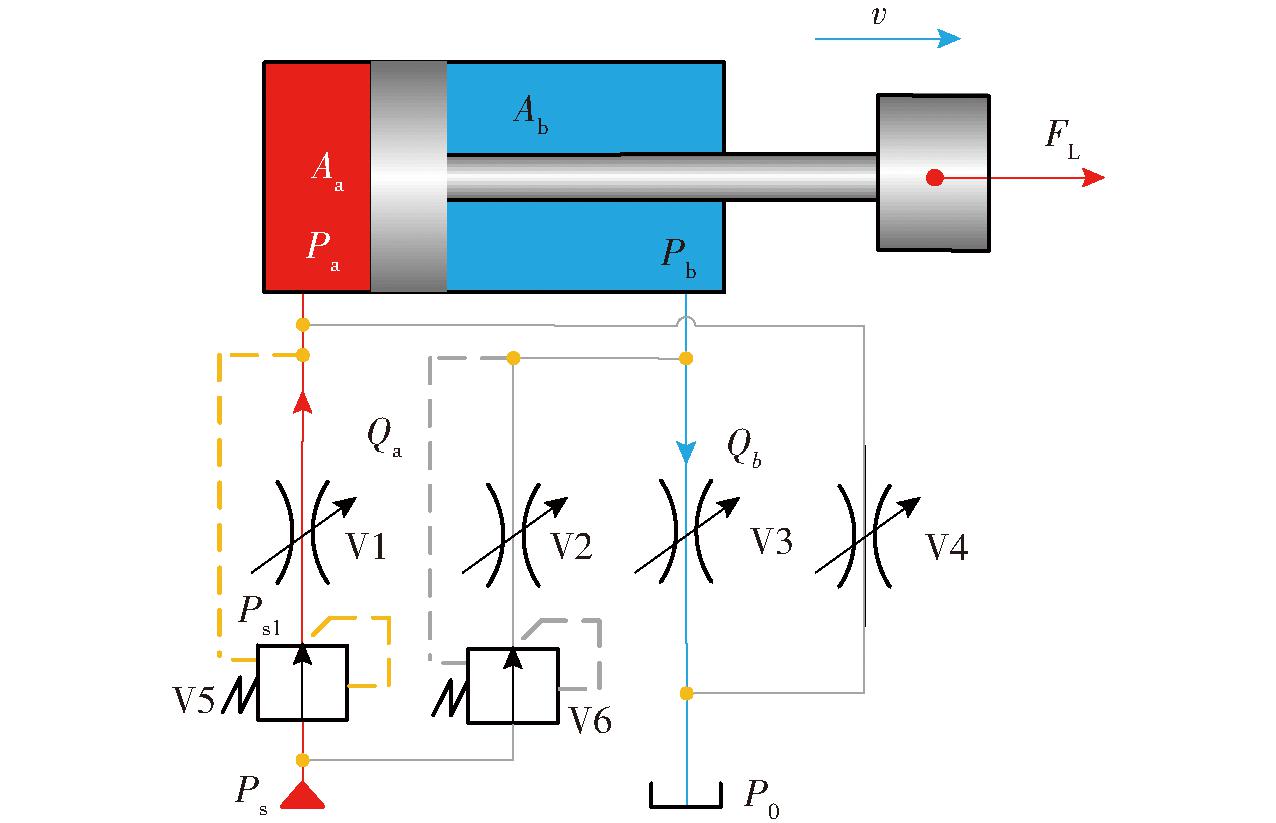

2.3 进口压差补偿的负载口独立控制系统

采用定差减压阀V5和V6分别对负载口独立控制系统的进口节流阀V1和V2进行补偿,可以提高流量控制进度,图4为进口压差补偿的负载口独立控制系统。其原理与负载口独立控制系统类似,V1和V3作为一组,控制着液压缸活塞杆伸出运动,V2和V4作为一组控制着液压缸活塞杆缩回运动,同样以主动型负载伸出工况进行分析。

图4 进口压差补偿的负载口独立控制系统简化原理图

Fig.4 Independent metering control system with inlet differential pressure compensation

无杆腔流量Qa可以表示为

(17)

式中 Ps1——定差减压阀出口压力

式(17)中,定差减压阀V5决定了进口节流阀V1的前后压差,因此,其压差可以表示为

ΔP=Ps1-Pa

(18)

有杆腔流量Qb仍然可以用式(10)表示,且式(4)、(5)、(12)依然适用,因此,联立推导后,可得

(19)

从式(19)可看出,无杆腔压力Pa与负载力FL、开口度比μ有关,ΔP、R和Aa均为常数。

同样,无杆腔压力Pa必须大于或等于空气分离压力Pm,则可得

(20)

因此,由式(20)可知,调节μ值,使其大于等于μmin,则进口压差补偿的负载口独立控制系统可避免气穴现象。

2.4 出口压差补偿的负载口独立控制系统

图5为出口压差补偿的负载口独立控制系统简化原理图,采用定差减压阀V5和 V6对出口节流阀V3和V4的两端压差进行补偿,其液压缸活塞杆运动控制与进口压差补偿的负载口独立控制系统类似。

图5 出口压差补偿的负载口独立控制系统简化原理图

Fig.5 Independent metering control system with outlet differential pressure compensation

无杆腔流量Qa可以用式(9)表示,有杆腔流量Qb可以表示为

(21)

联立式(4)、(5)、(9)、(12)、(21)可得

(22)

式(22)表明,仍然假设采用恒压源,液压泵输出压力Ps为常数,ΔP和R均是常数,则出口压差补偿的负载口独立控制系统的无杆腔压力Pa只与开口度比μ有关,而与负载力FL无关。

当无杆腔压力Pa大于或等于空气分离压力Pm,则可以避免气穴现象,可得

(23)

因此,出口压差补偿的负载口独立控制系统,不必实时检测负载力FL,而且无杆腔压力Pa仅受开口度比μ影响,利用式(23)将μ调节在μmin以上,便可避免气穴现象。

负载口独立控制系统由于其进、出阀口可以独立控制,减少了重复的节流损失,进而可以实现节能,然而在本文理论分析过程中,为了简化分析,将泵源假设为恒压源(定量泵和溢流阀的组合方式),在实际工程应用中采用恒压源无法实现系统节能,因此,采用负载敏感变量泵是更为有效的液压系统方式。由式(16)、(20)可知,在负载口独立控制系统和进口压差补偿的负载口独立控制系统中,μmin的理论值受负载力FL影响,而在实际应用中,如前所述实时检测负载力FL非常困难,因此,较难应用于后续的防气穴闭环控制中。根据式(23)可知,μmin理论值只与泵源压力Ps有关,由于采用负载敏感变量泵,其压力Ps会受负载力FL的影响,且始终高于进油腔压力1个ΔP,虽然泵源压力Ps会随之变化,但是通过在负载敏感变量泵出油口安装压力传感器,便可检测其压力,从而在防气穴闭环控制中较容易实现。

3 建模与仿真

3.1 液压系统建模

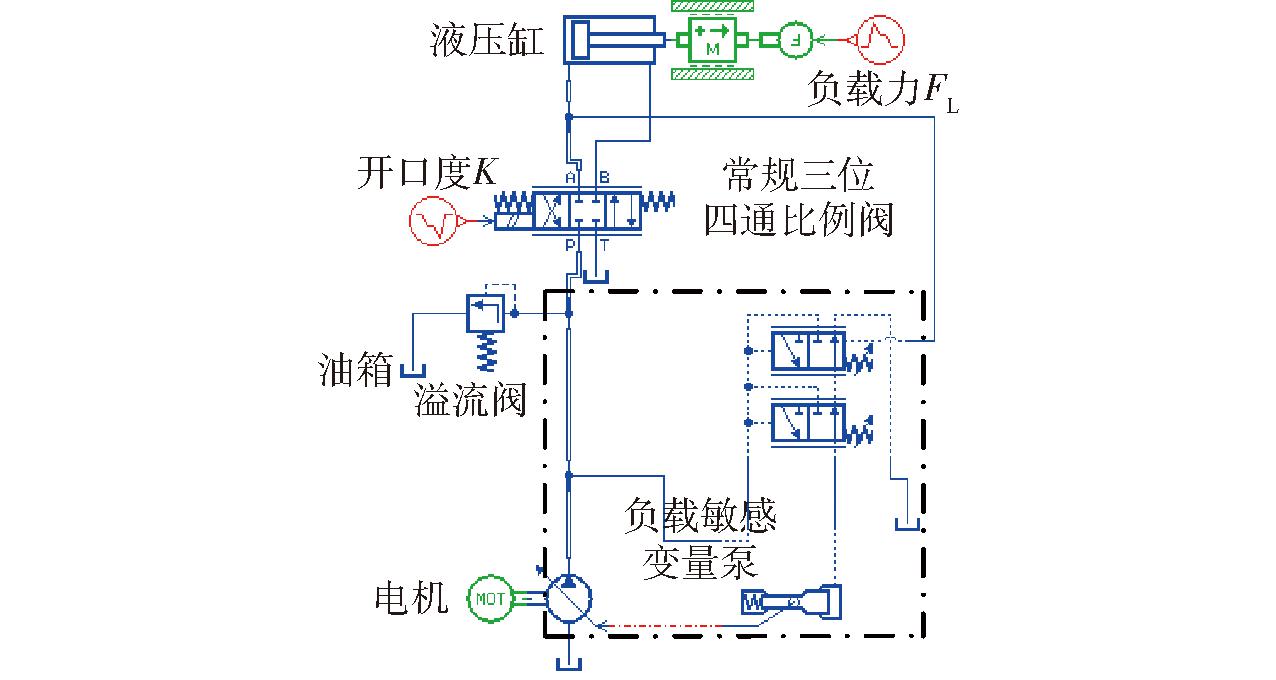

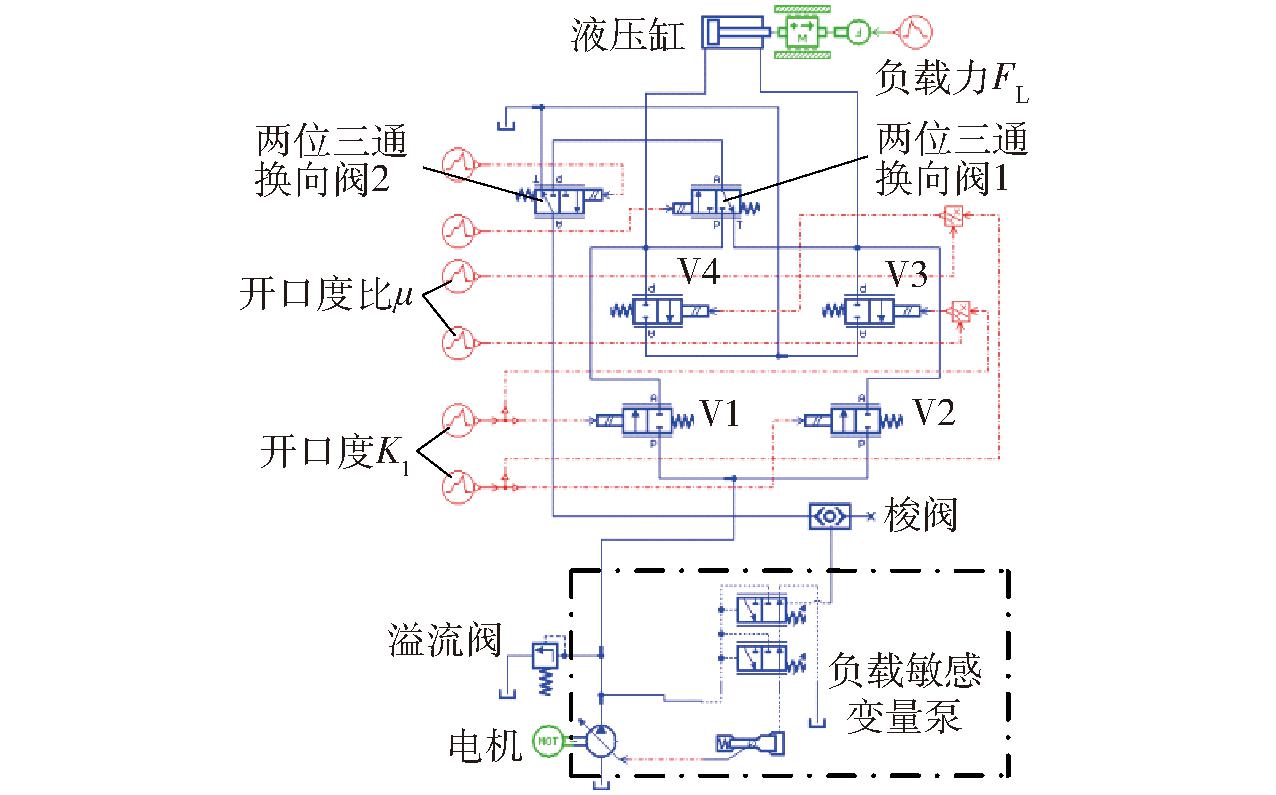

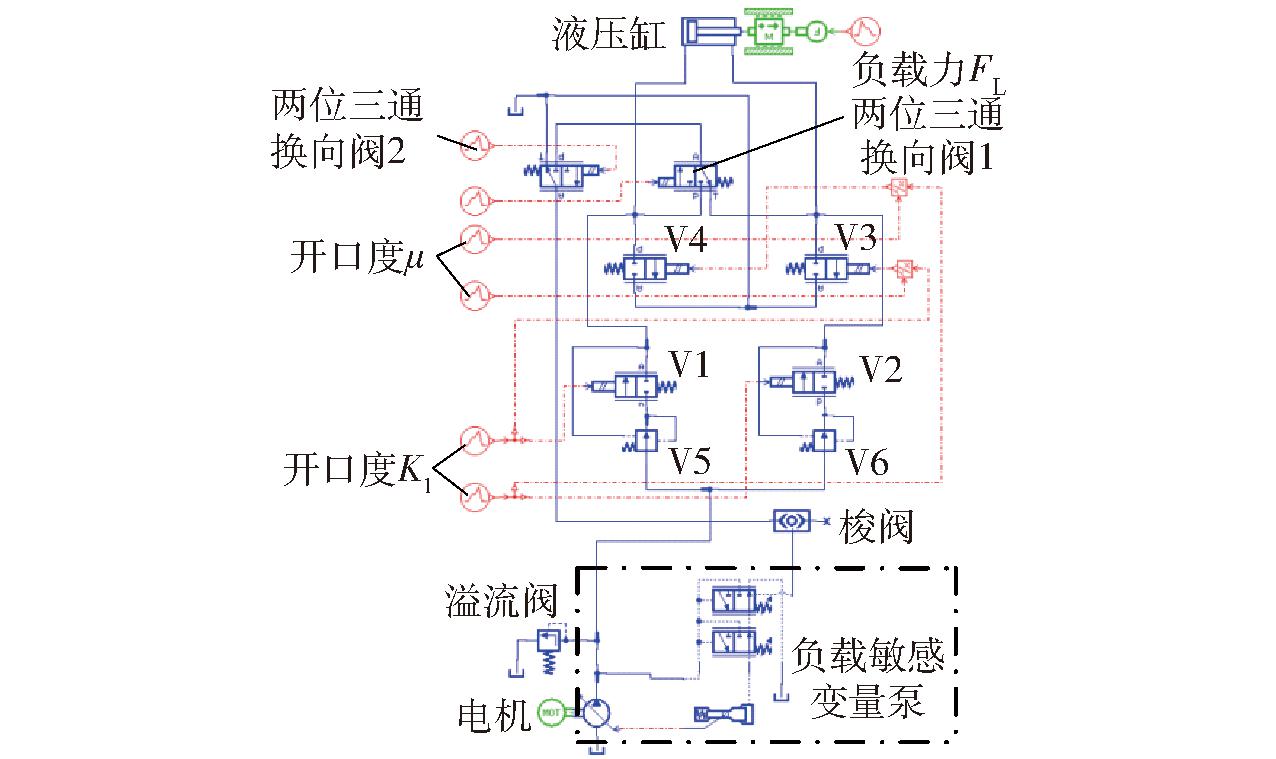

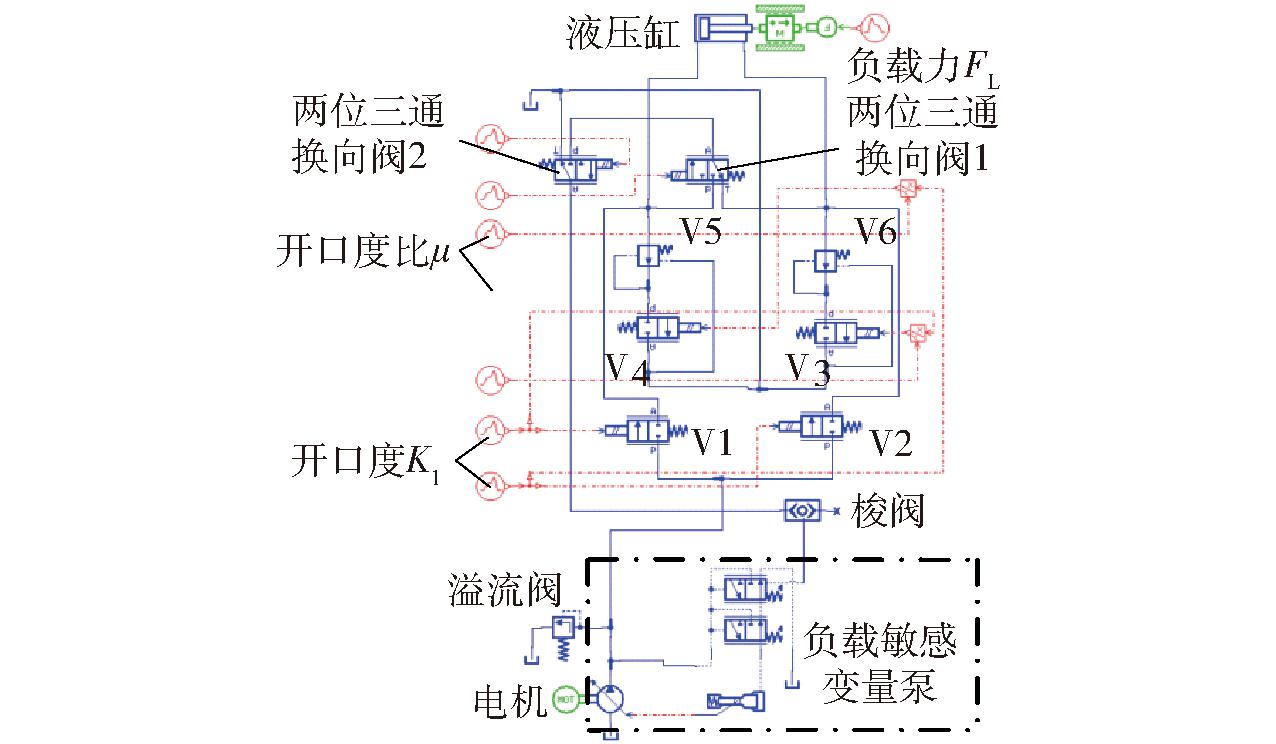

根据上述液压系统工作原理,采用AMESim软件分别搭建了传统液压系统、负载口独立控制系统、进口压差补偿的负载口独立控制系统和出口补偿的负载口独立液压系统仿真模型,如图6~9所示。为对比4种液压系统特性,电机、负载敏感变量泵、溢流阀、液压缸和负载力等模型参数相同,采用两位三通电磁换向阀1和2进行负载敏感压力信号切换。4种液压系统仿真模型中所不同的是控制阀组,传统液压系统仿真模型(图6)采用常规的三位四通比例阀;负载口独立控制系统仿真模型(图7)采用4个二位二通比例阀V1和V2、V3和V4分别作为进口阀和出口阀;进口压差补偿的负载口独立控制系统仿真模型(图8)在负载口独立控制系统的基础之上,采用定差减压阀V5和V6对进口阀两端的压差进行了补偿;出口压差补偿的负载口独立控制系统仿真模型(图9)同样采用定差减压阀V5和V6对出口阀两端压差进行了补偿。

图6 传统液压系统仿真模型

Fig.6 Simulation model of traditional hydraulic system

图7 负载口独立控制系统仿真模型

Fig.7 Simulation model of independent metering control system

图8 进口压差补偿的负载口独立控制系统仿真模型

Fig.8 Simulation model of independent metering control system with inlet differential pressure compensation

图9 出口压差补偿的负载口独立控制系统仿真模型

Fig.9 Simulation model of independent metering control system with outlet differential pressure compensation

3.2 参数设置

利用上述建立的4种液压系统仿真模型,分别对主动型负载工况下,液压缸活塞杆伸出工况进行仿真,仿真参数设置如下:

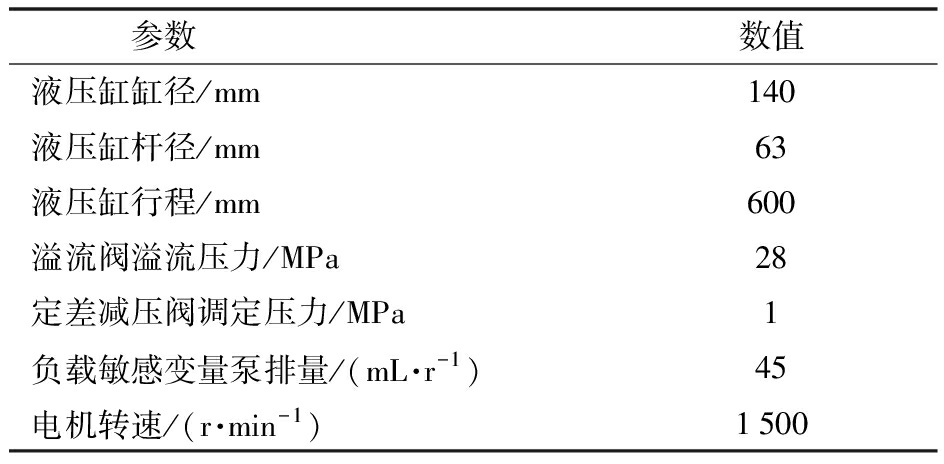

(1)在4种液压系统仿真模型中,将相同液压元件的参数设置一致,如表1所示。负载力FL和进口阀开口度K1曲线如图10所示,仿真时间设置为10 s;在0~5 s,FL从0线性增大至50 kN,K1从0线性增大至100%;在5~10 s,FL从50 kN线性减小到0,K1从100%线性减小到0;传统液压系统仿真模型(图6)由于采用常规三位四通比例阀,其开口度K与图10中所示的K1完全相同。

表1 参数设置

Tab.1 Setting of parameters

参数数值液压缸缸径/mm140液压缸杆径/mm63液压缸行程/mm600溢流阀溢流压力/MPa28定差减压阀调定压力/MPa1负载敏感变量泵排量/(mL·r-1)45电机转速/(r·min-1)1500

图10 负载力FL和进口阀开口度K1变化曲线

Fig.10 Curve of load force FL and inlet valve opening degree K1

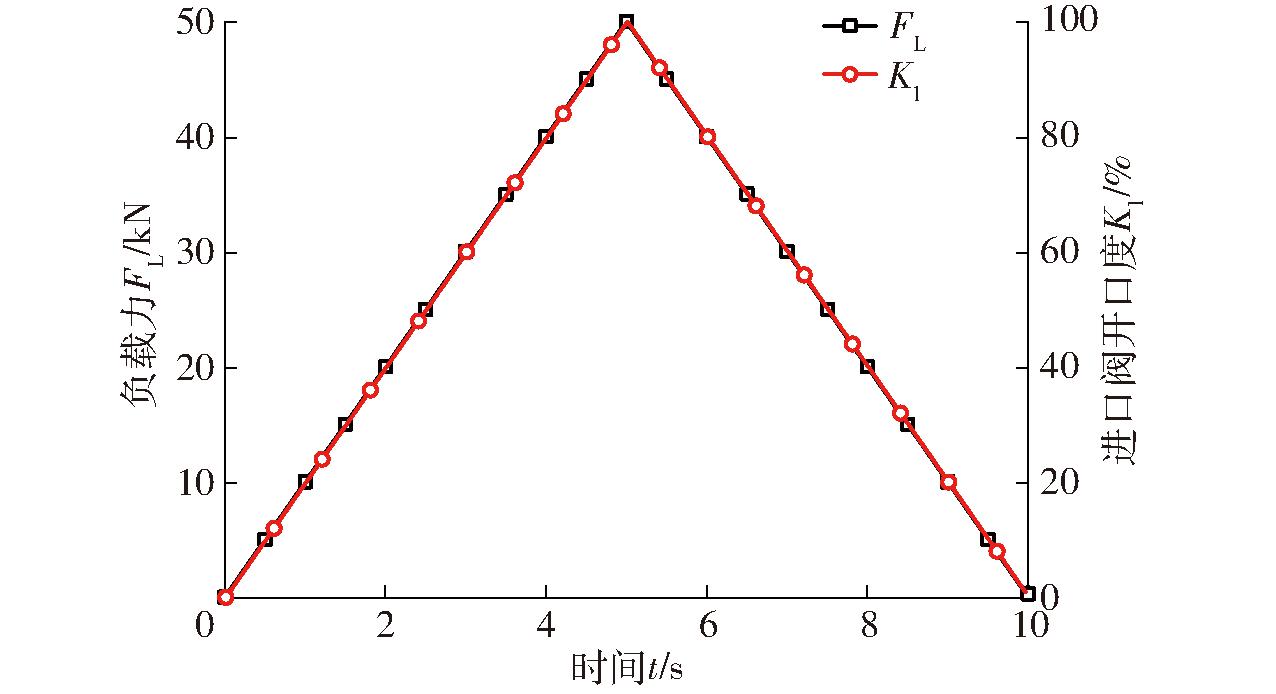

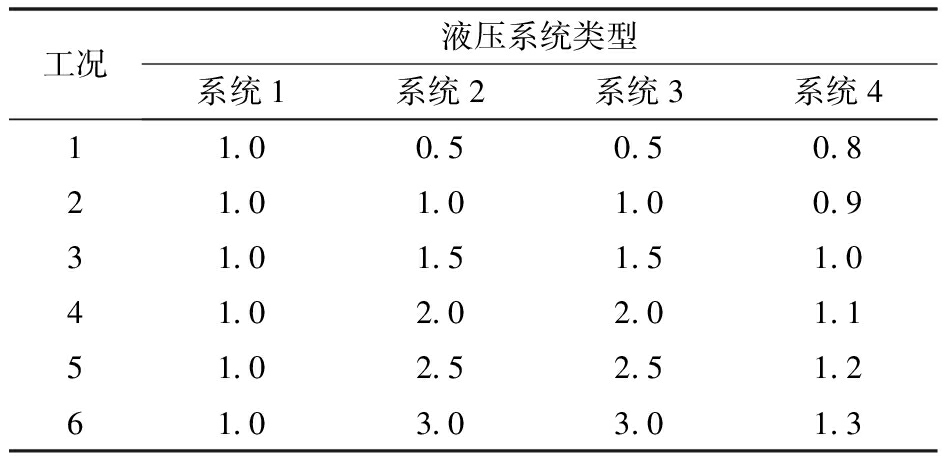

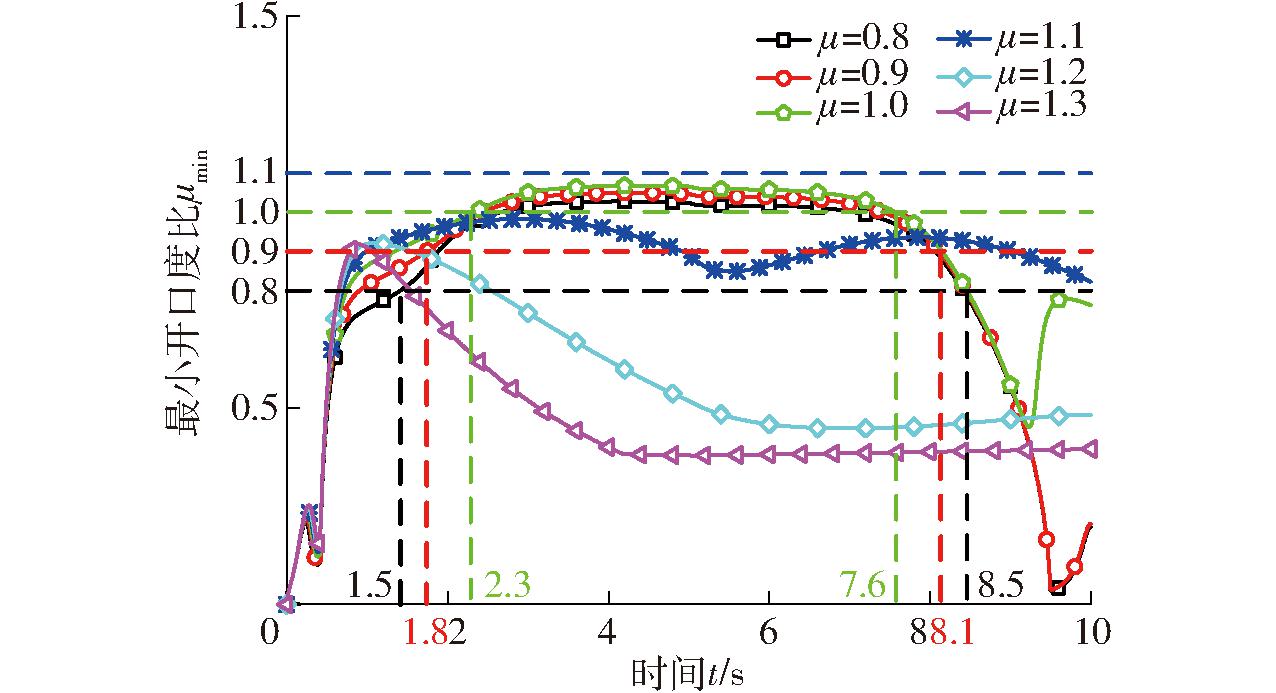

(2)设置6种不同进、出口阀开口度比μ,表示6种工况,如表2所示,系统1、系统2、系统3和系统4分别表示传统液压系统、负载口独立控制系统、进口压差补偿负载口独立控制系统、出口压差补偿的负载口独立控制系统;传统液压系统所采用的三位四通比例阀是对称阀,μ无需设置,且始终为1;负载口独立控制系统的μ每隔0.5进行取值,并且线性增加,则分别为0.5、1.0、1.5、2.0、2.5和3.0;根据式(20)可知,进口压差补偿的负载口独立控制系统的μmin值,除负载力FL为变量外,其他参数均可看作为常数,而负载力FL最大值为50 kN,因此,将其他参数代入式(20),可计算出μmin为2.53,因此μ可与负载口独立控制系统相同;同理,根据式(23)可知,μ取决于泵源压力Ps和负载力FL,泵源压力Ps越小μ越大,负载力FL越大μ越大,因此,泵源压力Ps假设为1 MPa,负载力FL为50 kN,代入式(23)可计算出μmin为1.02,因此,出口压差补偿的负载口独立控制系统μ设置为0.8、0.9、1.0、1.1、1.2和1.3。

表2 进、出口阀开口度比μ设置

Tab.2 Setting of inlet and outlet valve opening area ratio μ

工况液压系统类型系统1系统2系统3系统411.00.50.50.821.01.01.00.931.01.51.51.041.02.02.01.151.02.52.51.261.03.03.01.3

3.3 仿真结果

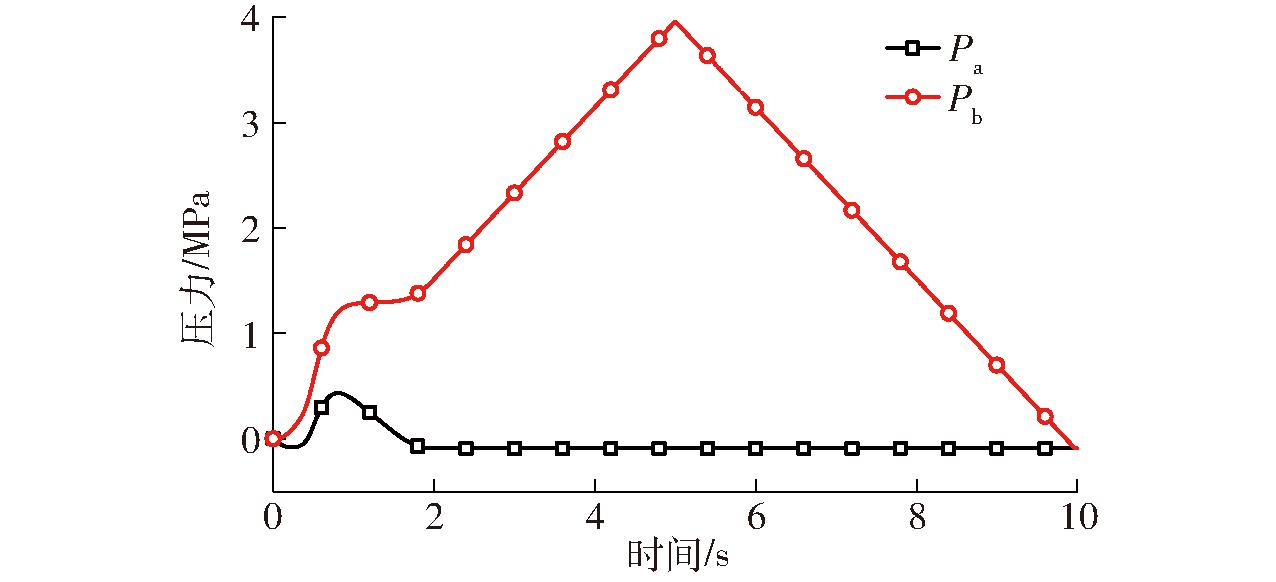

传统液压系统,在主动型负载液压缸活塞杆伸出工况的仿真结果如图11、12所示。

图11 传统液压系统Pa和Pb变化曲线

Fig.11 Change curves of Pa and Pb in traditional hydraulic system

从图10、11可以看出,在0~2 s内,负载力FL由0增加至20 kN,液压缸无杆腔压力Pa和有杆腔压力Pb均有波动;在2 s以后,液压缸无杆腔压力Pa低于0,此时,液压缸无杆腔处于吸空状态,易出现气穴现象,而液压缸有杆腔压力Pb与负载力FL保持一致,呈先上升后下降的趋势。图12为液压缸活塞杆位移S和速度v变化曲线。从图12可以看出,液压缸活塞杆在初始状态速度v有一定波动,随后呈先上升后下降的趋势,最终活塞杆位移S停留在0.5 m左右。

图12 传统液压系统S和v变化曲线

Fig.12 Change curves of S and v in traditional hydraulic system

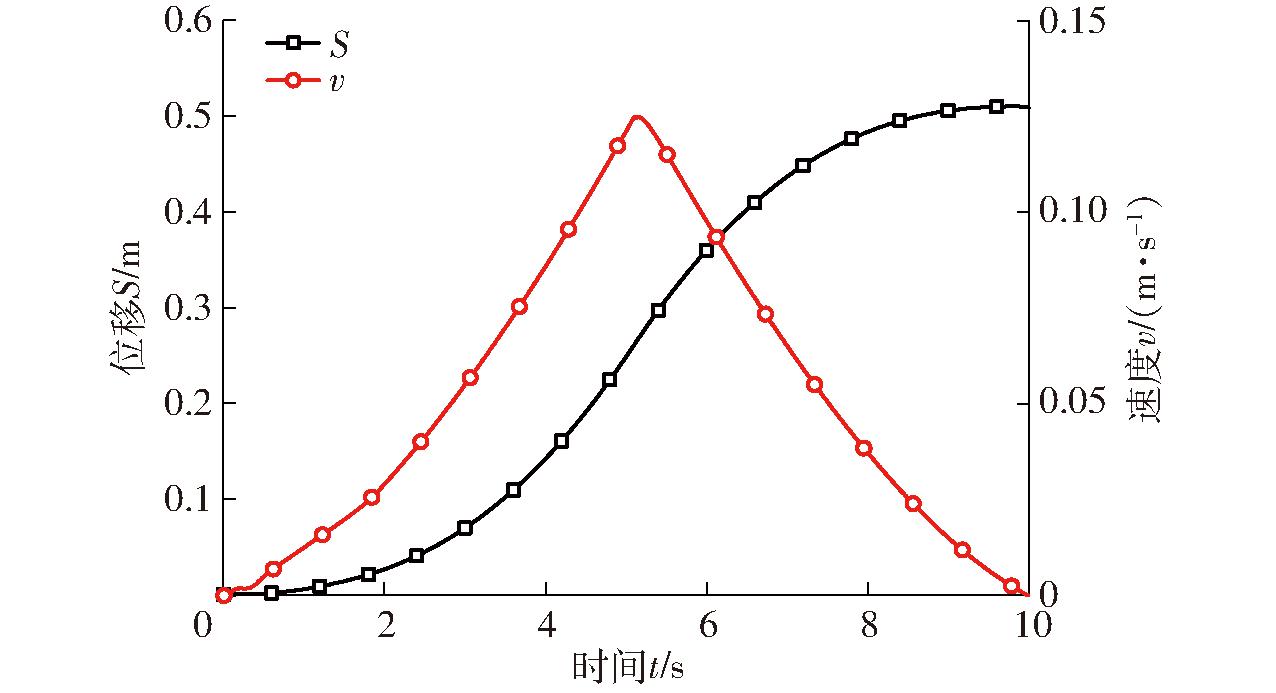

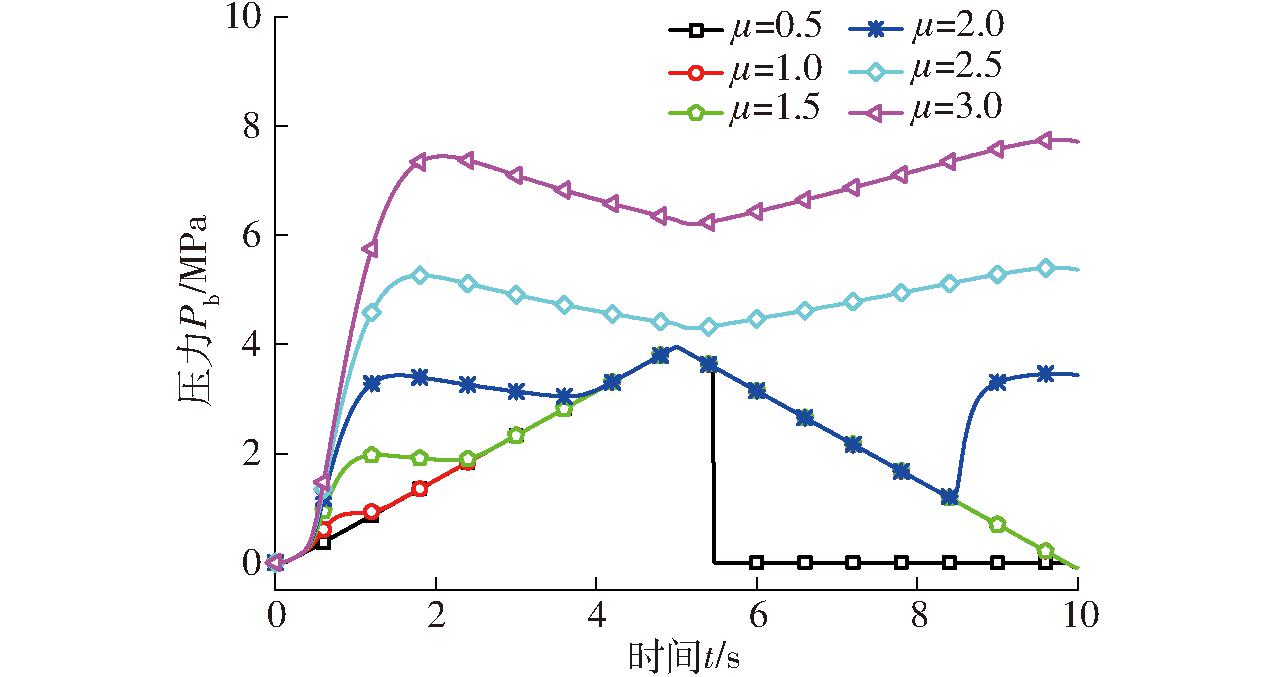

负载口独立控制系统,在主动型负载液压缸活塞杆伸出工况的仿真结果如图13~16所示。

图13 负载口独立控制系统Pa变化曲线

Fig.13 Change curves of Pa in independent metering control system

图14 负载口独立控制系统Pb变化曲线

Fig.14 Change curves of Pb in independent metering control system

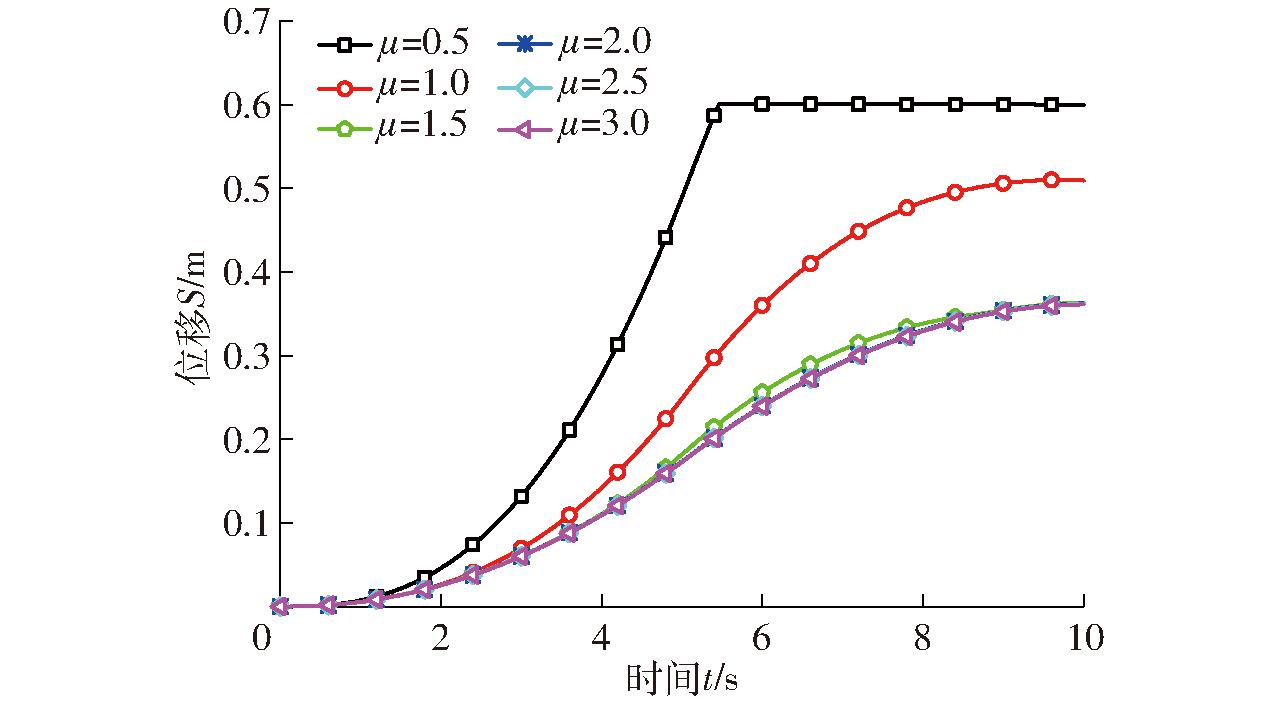

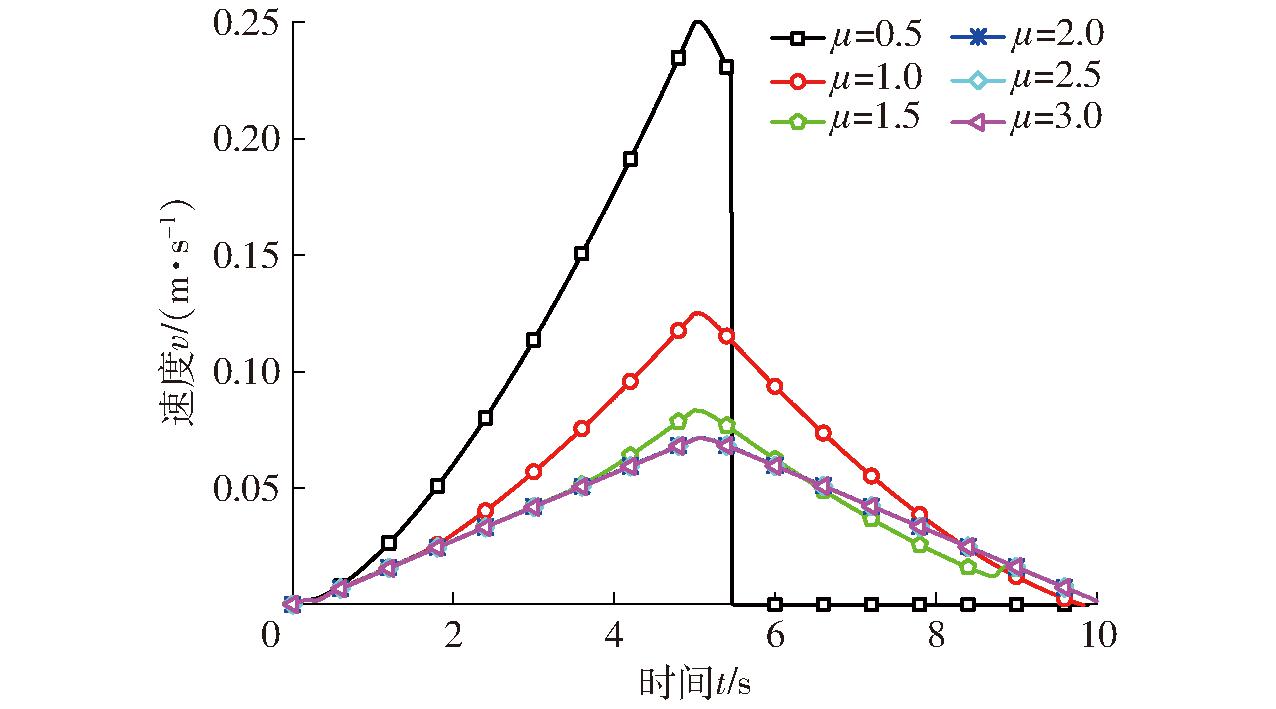

图15 负载口独立控制系统位移变化曲线

Fig.15 Change curves of S in independent metering control system

图16 负载口独立控制系统速度变化曲线

Fig.16 Change curves of v in independent metering control system

图13为负载口独立控制系统无杆腔压力中Pa变化曲线,当开口度比μ为0.5时,无杆腔压力Pa在整个仿真过程中均低于0;当开口度比μ为1.0时,在1.6~10 s,无杆腔压力Pa低于0;当开口度比μ为1.5时,在3.6~8.8 s,无杆腔压力Pa低于0;当开口度比μ为2.0、2.5和3.0时,无杆腔压力Pa均大于0;因此,当开口度比μ为0.5、1.0和1.5时,在仿真过程中不同阶段均会出现气穴现象,当开口度比μ大于等于2.0后,则不会产生气穴现象。

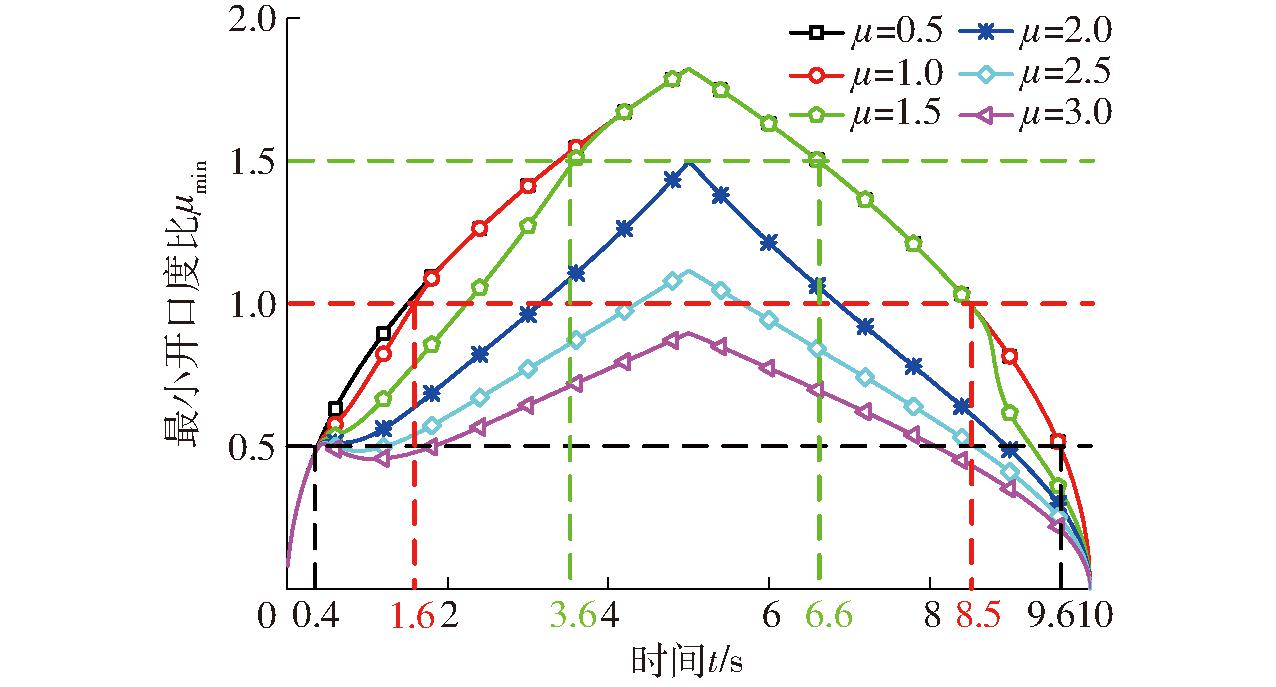

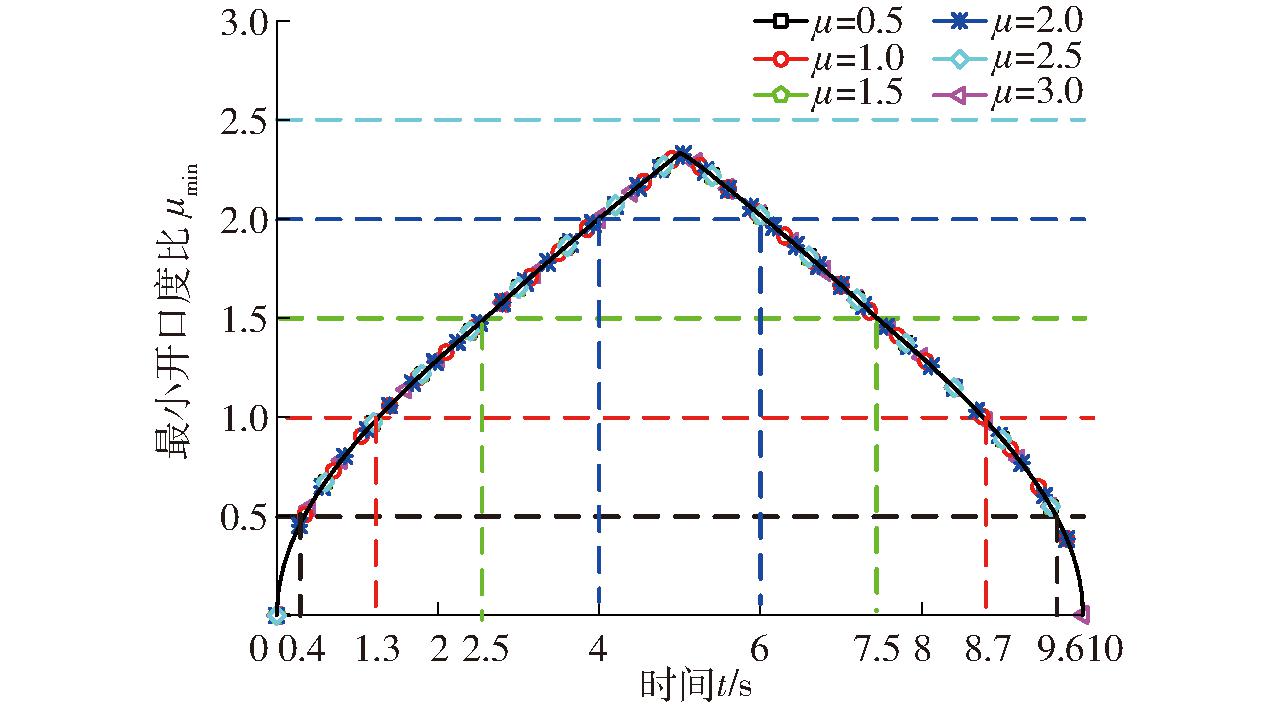

将仿真结果中负载力FL、泵源压力Ps等参数提取,假设空气分离压力Pm为0,利用式(16)计算进、出口阀最小开口度比μmin,如图17所示。

图17 负载口独立控制系统μmin变化曲线

Fig.17 Change curves of μmin in independent metering control system

图14为负载口独立控制系统有杆腔压力Pb变化曲线,结合图15、16可知,当开口度比μ为0.5时,由于液压缸活塞杆在5.5 s达到最大行程 0.6 m,所以活塞杆突然停止,v突降至0,因而导致有杆腔压力Pb降低到0;当开口度比μ为0.5、1.0和1.5时,有杆腔压力Pb比较接近,且有部分重合;当开口度比μ为2.0、2.5和3.0时,有杆腔压力Pb随着μ增大而增大。

从图15、16可以看出,随着开口度比μ增大,活塞杆速度v呈非线性减小,其主要原因是当μ增大时,进口阀开口度K1不变的情况下,出口阀开口度K2减小,导致出口流量变小,进而v增小。

由图13、17可知,在0~0.4 s,系统处于响应阶段,无杆腔在这段时间内并未建立起来压力,所以此时压力Pa为0。当μ为0.5时,在0.4~9.6 s,μ小于μmin,因此,这一阶段无杆腔压力Pa小于0,会出现气穴现象;在9.6~10 s,μ大于μmin,这段时间仍然过短, 无杆腔未能建立起来压力,因此,同样会出现气穴现象。当μ为1.0时,在0.4~1.6 s,μ大于μmin,在此阶段无杆腔压力Pa大于0,则不会出现气穴现象;在1.6~8.5 s,μ小于μmin,因此,会出现气穴现象;在8.5~10 s,μ大于μmin,在此阶段未能及时补充相应油液,依然会出现气穴现象。当μ为1.5时,在0.4~3.6 s,μ大于μmin,在此阶段Pa大于0,则不会出现气穴现象;在3.6~6.6 s,μ小于μmin,因此,这一阶段会出现气穴现象;在3.6~8.8 s,此阶段与μ等于1.0时的8.5~10 s类似,仍会出现气穴现象;在8.8~10 s,在此阶段μ大于μmin,Pa大于0,因此,在这一阶段不会出现气穴现象。当μ为2.0、2.5和3.0时,μ始终大于μmin,无杆腔压力Pa大于0,因此,未出现气穴现象。当μ大于μmin时,在仿真过程中不会出现气穴现象,这一仿真结果与理论分析一致。

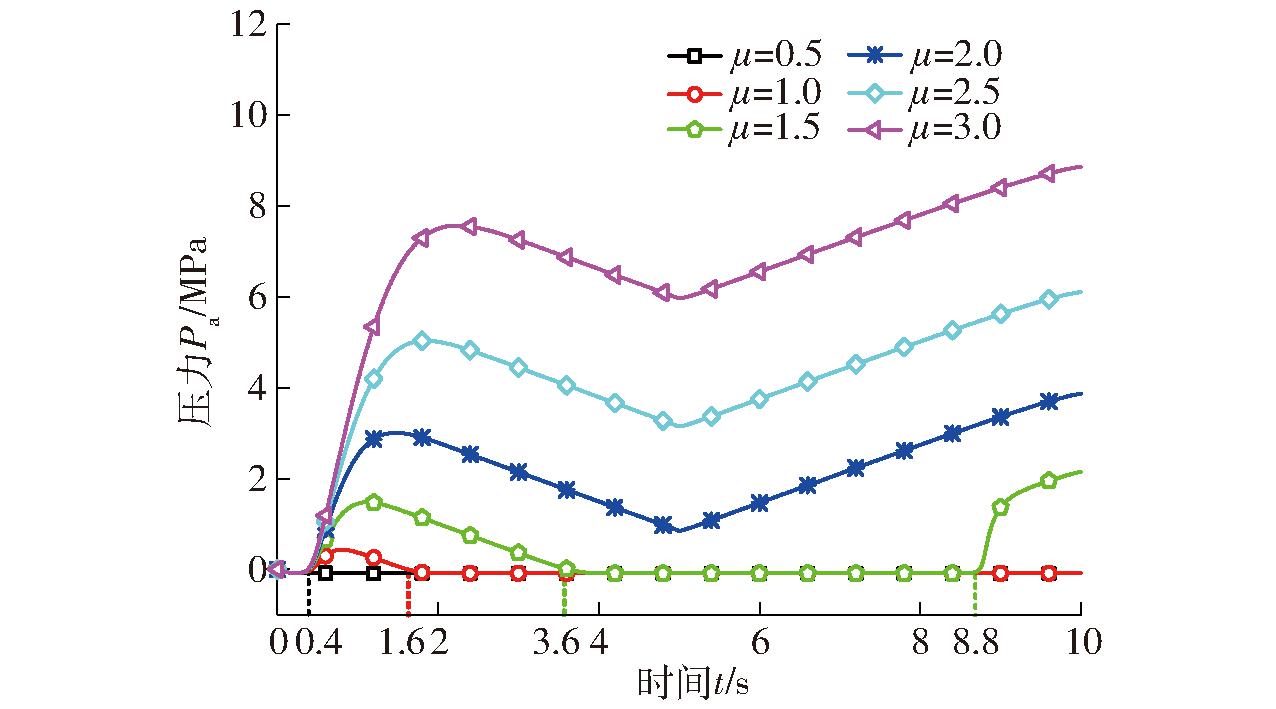

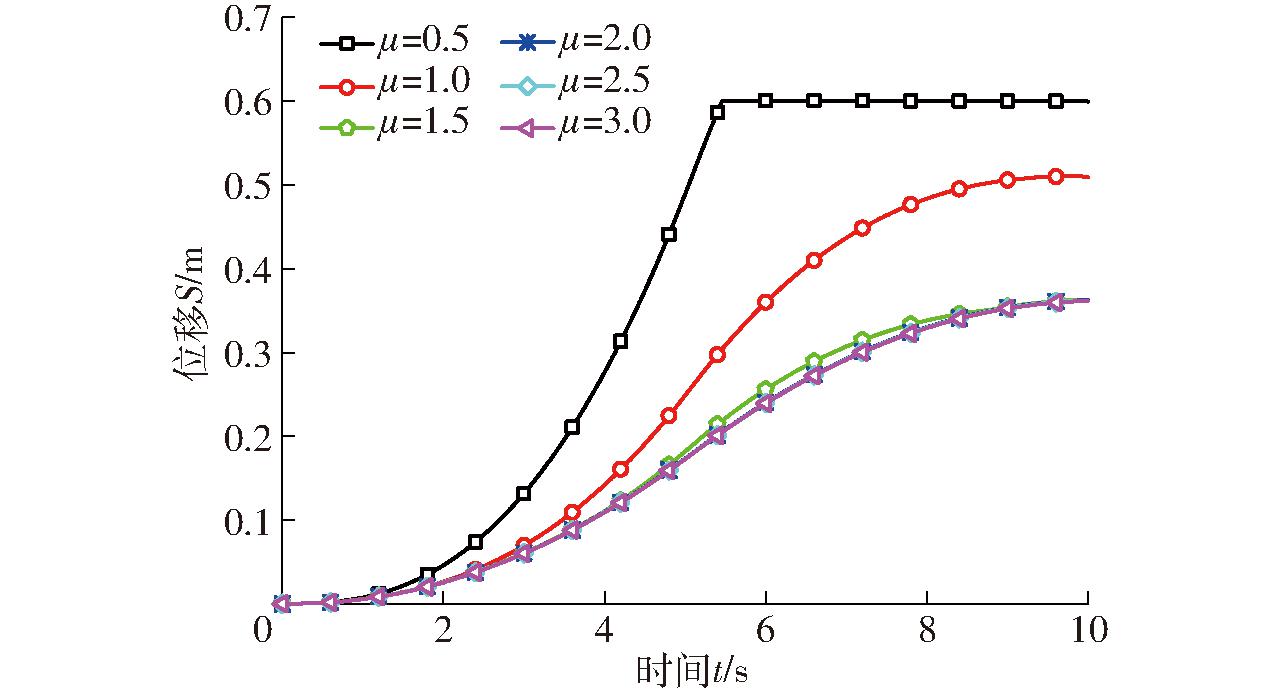

进口压差补偿的负载口独立控制系统,主动型负载液压缸活塞杆伸出工况仿真结果如图18~21所示。

图18 进口压差补偿的负载口独立控制系统Pa变化曲线

Fig.18 Change curves of Pa in independent metering control system with inlet differential pressure compensation

图19 进口压差补偿的负载口独立控制系统Pb变化曲线

Fig.19 Change curves of Pb in independent metering control system with inlet differential pressure compensation

图20 进口压差补偿的负载口独立控制系统位移变化曲线

Fig.20 Change curves of S in independent metering control system with inlet differential pressure compensation

图21 进口压差补偿的负载口独立控制系统速度变化曲线

Fig.21 Change curves of v in independent metering control system with inlet differential pressure compensation

假设空气分离压力Pm为0,利用式(20)计算进、出口阀最小开口度比μmin,如图22所示。

图22 进口压差补偿的负载口独立控制系统μmin变化曲线

Fig.22 Change curves of μmin in independent metering control system with inlet differential pressure compensation

图18为进口压差补偿的负载口独立控制系统中无杆腔压力Pa变化曲线,与图13类似,当μ为0.5、1.0、1.5和2.0时,在仿真过程中不同阶段均会出现气穴现象,当μ大于等于2.5以后,则不会出现气穴现象。图19为进口压差补偿负载口独立控制系统中有杆腔压力Pb变化曲线,其变化曲线与活塞杆运动相一致。如图20、21所示,随着μ增大,活塞杆速度v呈非线性减小,其主要原因与负载口独立控制系统类似,当μ增大时,进口阀开口度K1不变的情况下,出口阀开口度K2减小,导致出口流量减小,进而v减小。

由图18、22可知,在0~0.4 s,系统处于响应阶段,无杆腔在未能建立起压力,所以Pa为0。当μ等于0.5时,在0.4~9.6 s,μ小于μmin,会出现气穴现象;在9.6~10 s,μ大于μmin,全程会出现气穴现象。当μ等于1.0时,在0.4~1.3 s,μ大于μmin,Pa大于0,则不会出现气穴现象;在1.3~8.7 s,μ小于μmin,Pa小于0,会出现气穴现象;在8.7~10 s,μ大于μmin,Pa仍小于0,依然会出现气穴现象。当μ为1.5时,在0.4~2.5 s,μ大于μmin, Pa大于0,则不会出现气穴现象;在2.5~7.5 s,μ小于μmin,Pa小于0,会出现气穴现象;在7.5~10 s,μ大于μmin,此阶段与μ等于1.0时的8.7~10 s类似,仍会出现气穴现象。当μ为2.0时,在0.4~4 s,μ大于μmin, Pa大于0,则不会出现气穴现象;在4~6 s,μ小于μmin, Pa小于0,会出现气穴现象;在6~8.5 s,μ大于μmin,此阶段与μ等于1.0时的8.7~10 s类似,仍会出现气穴现象;在8.7~10 s,在此阶段μ大于μmin,Pa大于0,因此,在这一阶段不会出现气穴现象。当μ为2.5和3.0时,μ始终大于μmin,无杆腔压力Pa大于0,因此,未出现气穴现象。当μ大于μmin时,在仿真过程中不会出现气穴现象,这一仿真结果与理论分析一致。

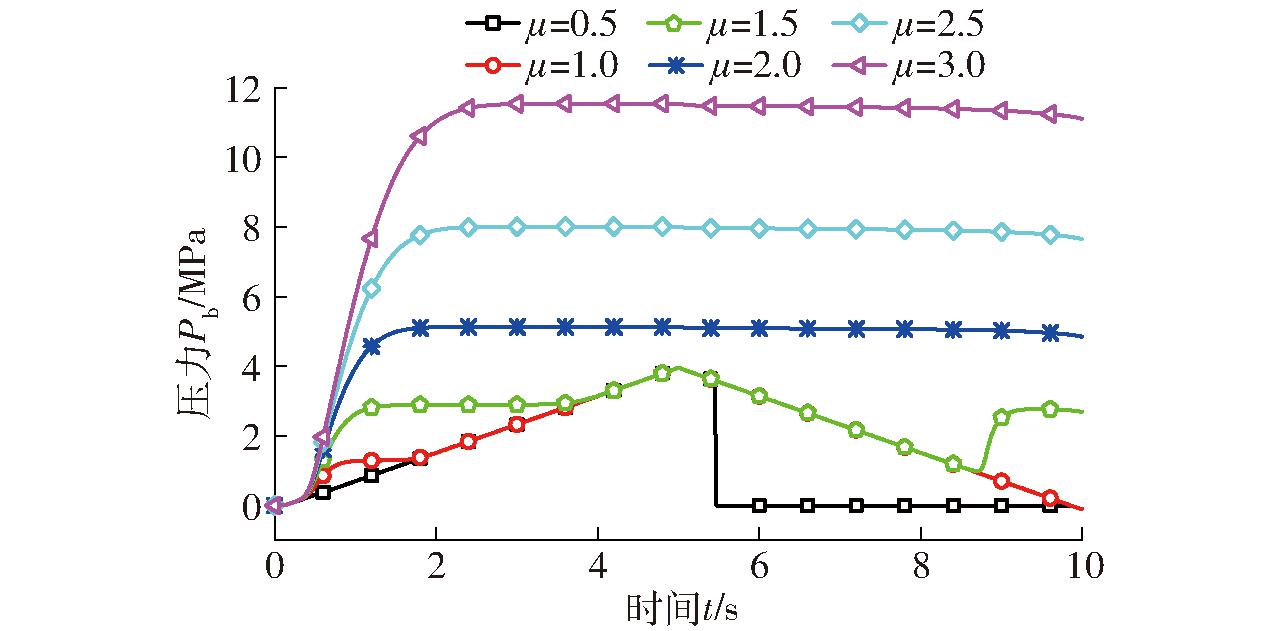

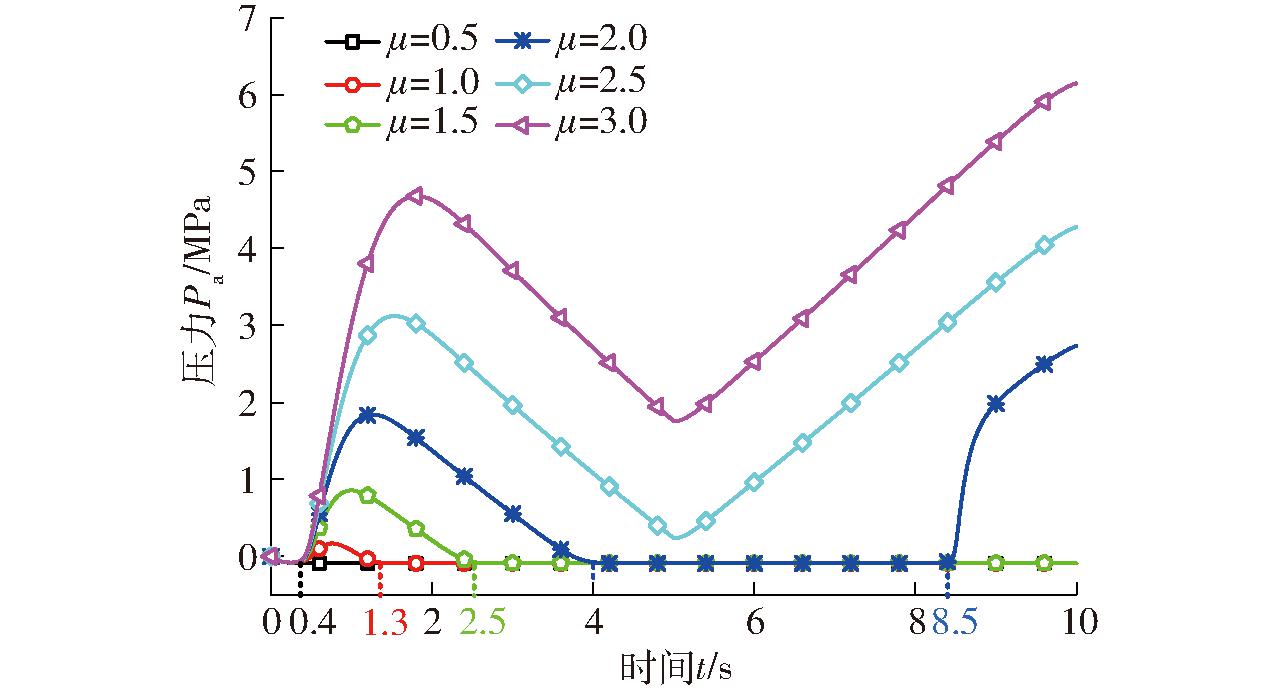

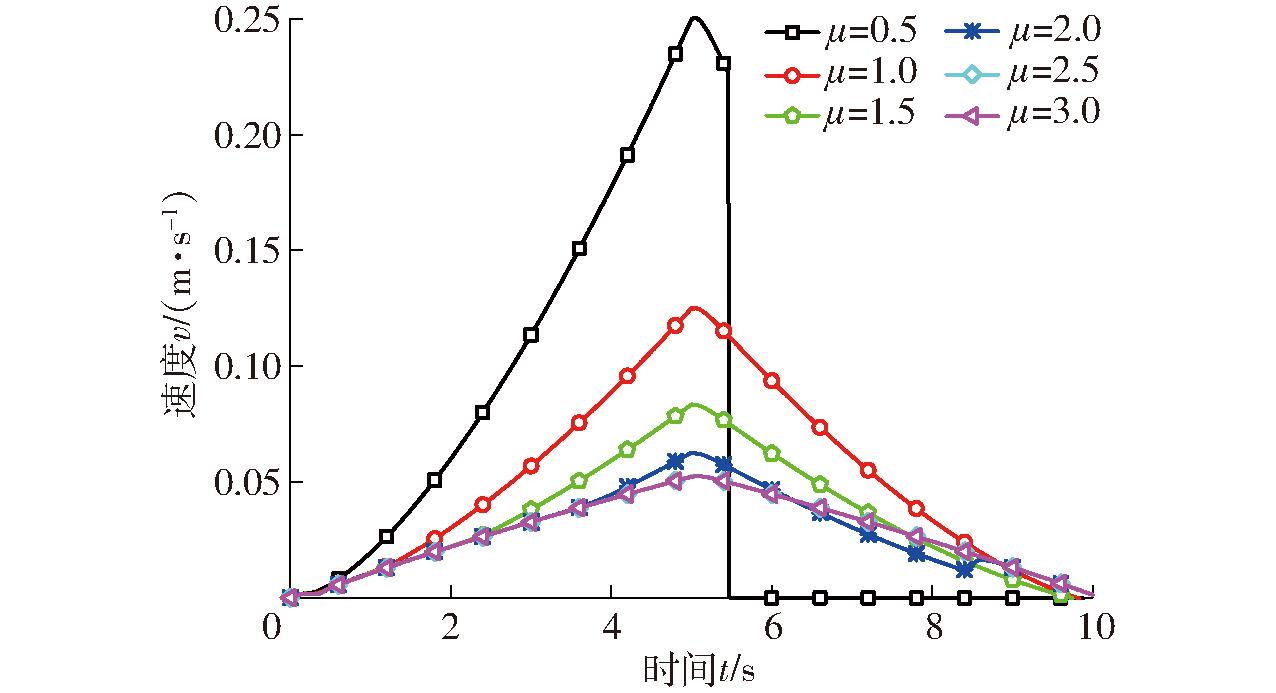

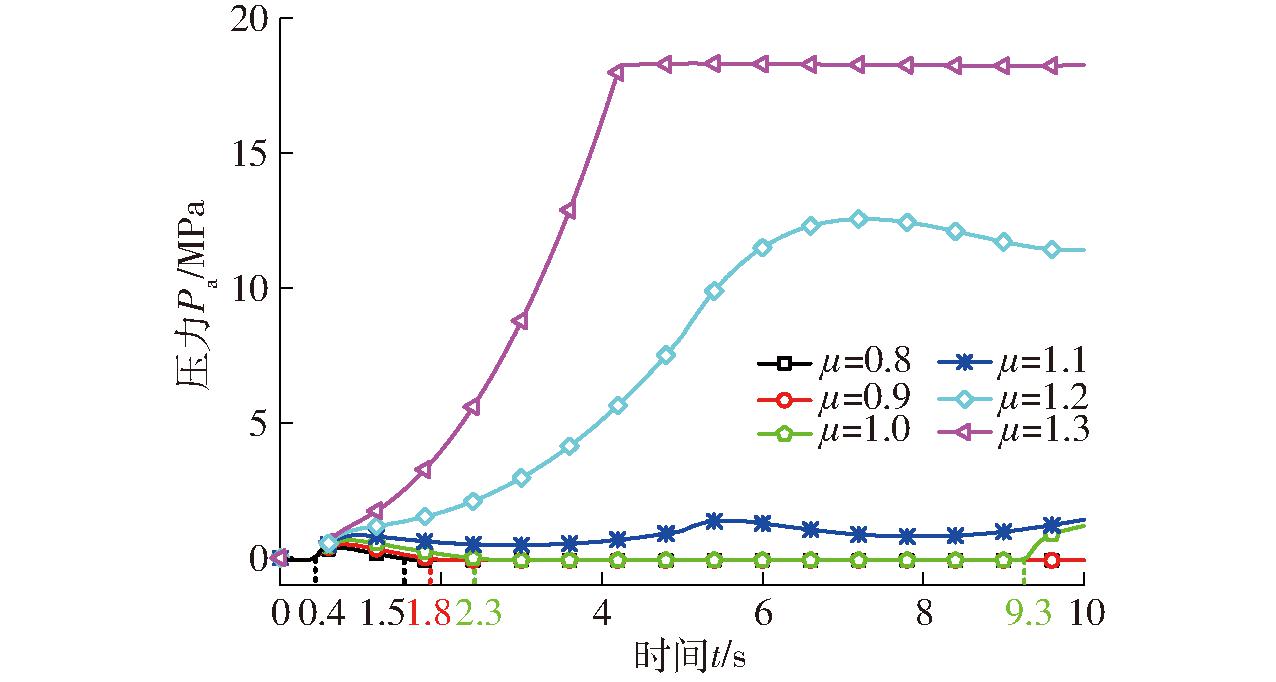

出口压差补偿的负载口独立控制系统,主动型负载液压缸活塞杆伸出工况仿真结果如图23~26所示。

图23 出口压差补偿的负载口独立控制系统Pa变化曲线

Fig.23 Change curves of Pa in independent metering control system with outlet differential pressure compensation

图23为出口压差补偿的负载口独立控制系统中无杆腔压力Pa变化曲线,当μ为0.8、0.9、1.0时,在仿真过程中的不同阶段均会出现气穴现象,当μ大于等于1.1以后,则不会出现气穴现象。

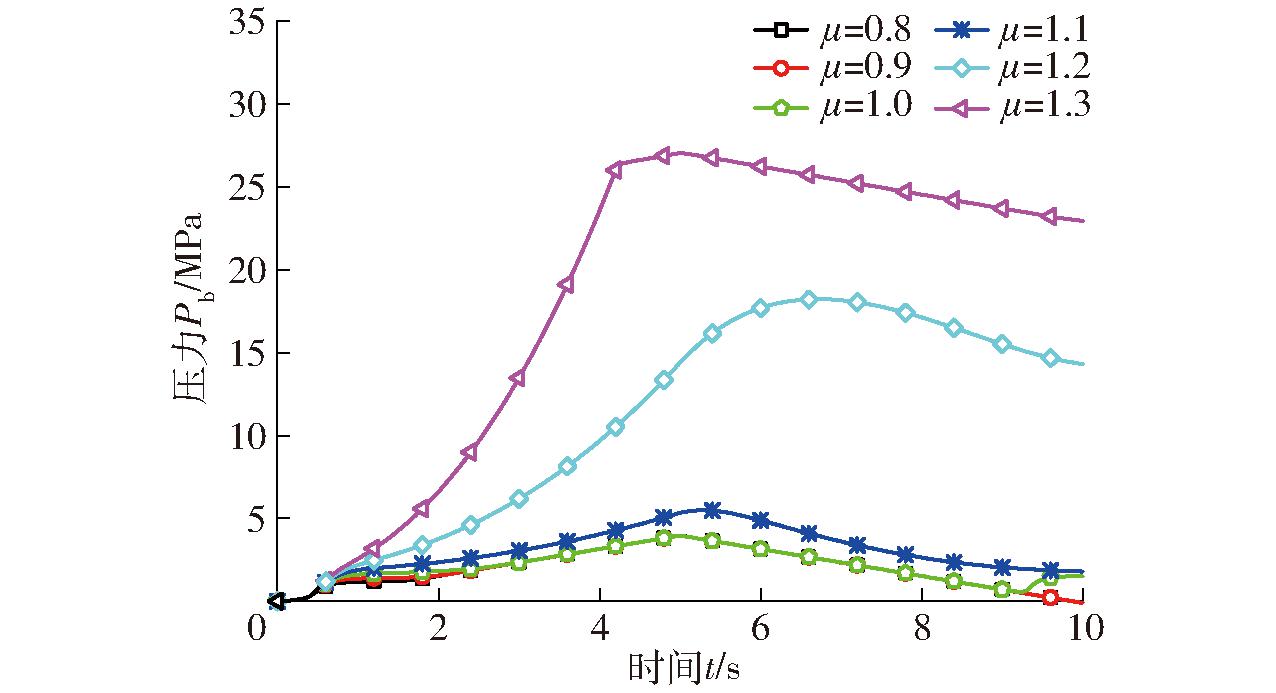

图24为出口压差补偿负载口独立控制系统中有杆腔压力Pb变化曲线,当μ小于1.1时,Pb上升并不明显,当μ大于1.1以后,Pb开始明显上升,当μ等于1.3时,Pb最大值达到27 MPa。

图24 出口压差补偿的负载口独立控制系统Pb变化曲线

Fig.24 Change curves of Pb in independent metering control system with outlet differential pressure compensation

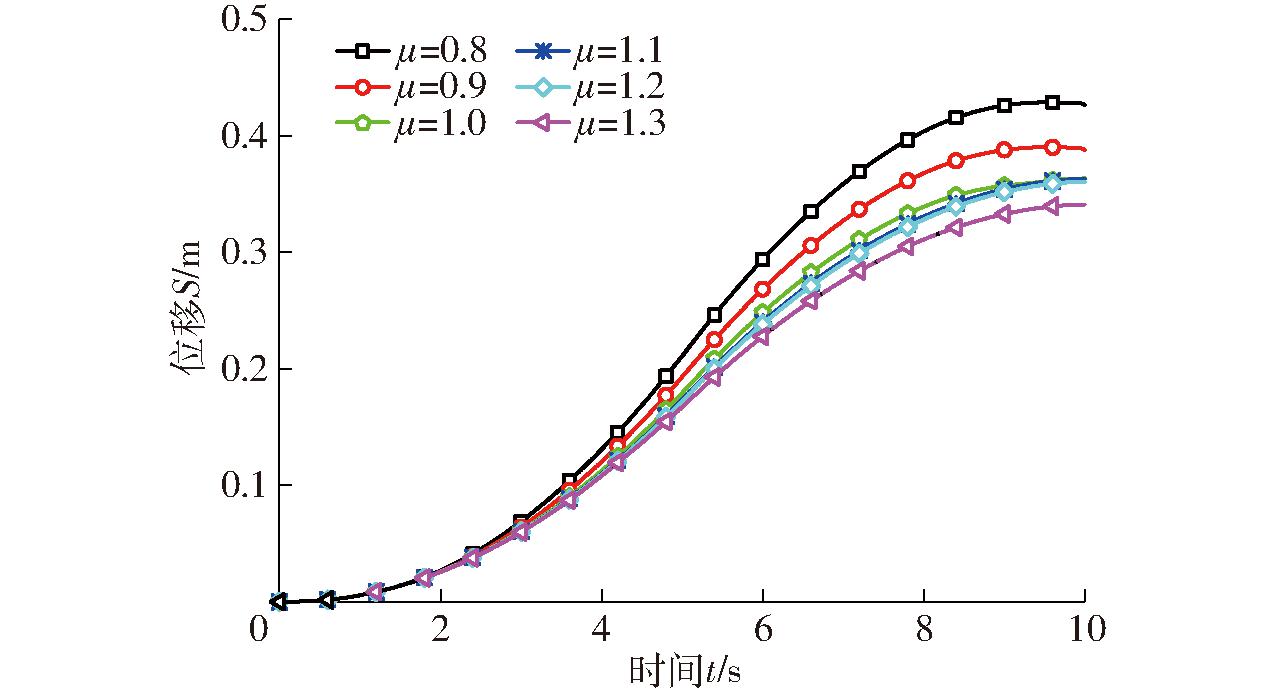

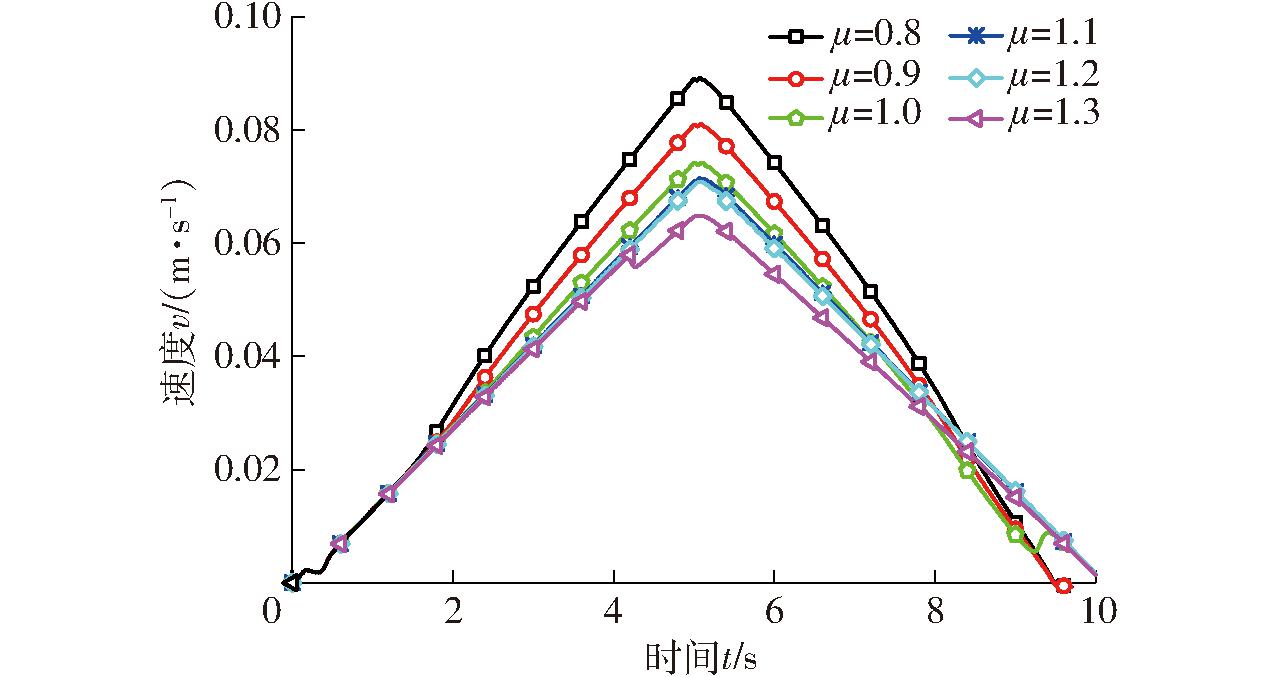

如图25、26所示,随着μ增大,活塞杆速度v呈现非线性减小,其主要原因与负载口独立控制系统和进口压差补偿的负载口独立控制系统类似,当μ增大时,出口阀开口度K2变大,导致出口流量变大,进而v增大。

图25 出口压差补偿的负载口独立控制系统位移变化曲线

Fig.25 Change curves of S in independent metering control system with outlet differential pressure compensation

图26 出口压差补偿的负载口独立控制系统速度变化曲线

Fig.26 Change curves of v in independent metering control system with outlet differential pressure compensation

同样,假设空气分离压力Pm为0,利用式(23)计算进、出口阀最小开口度比μmin,如图27所示。

图27 出口压差补偿的负载口独立控制系统μmin变化曲线

Fig.27 Change curves of μmin in independent metering control system with outlet differential pressure compensation

对比分析图23、27可知,在0~0.4 s,系统仍然处于响应阶段,所以Pa为0。当μ等于0.8时,在0.4~1.5 s,μ小于μmin,会出现气穴现象;在1.5~8.5 s,μ小于μmin,会出现气穴现象;在8.5~10 s,μ大于μmin,由于时间过短,无杆腔未能建立起来压力,会出现气穴现象。当μ等于0.9时,在0.4~1.8 s,μ大于μmin,Pa大于0,则不会出现气穴现象;在1.8~8.1 s,μ小于μmin,Pa小于0,会出现气穴现象;在8.1~10 s,μ大于μmin,在此阶段未能建立起来压力,Pa仍小于0,依然会出现气穴现象。当μ为1.0时,在0.4~2.3 s,μ大于μmin,则不会出现气穴现象;在2.3~7.6 s,μ小于μmin,会出现气穴现象;在7.6~9.3 s,μ大于μmin,在此阶段未能建立起来压力,Pa仍小于0,依然会出现气穴现象;在9.3~10.0 s,μ大于μmin,Pa大于0,不会出现气穴现象。当μ为1.1、1.2和1.3时,μ始终大于μmin,无杆腔压力Pa大于0,因此,未出现气穴现象。当μ大于μmin时,在仿真过程中不会出现气穴现象,这一仿真结果与理论分析一致。

综合分析4种液压系统的仿真结果可知,传统液压系统,由于μ为定值,因此,当主动型负载力FL增大到一定值时,则会出现气穴现象。其余3种负载口独立控制系统均能通过改变μ,可以避免气穴现象的产生。负载口独立控制系统和进口压差补偿的负载口独立控制系统在计算μmin时,需要引入负载力FL,在工程应用中引入负载力FL,理论上可以实现,但是实际应用中造成较大困难。出口压差补偿的负载口独立控制系统在计算μmin时无需检测负载力FL,仅与泵源压力Ps、出口阀前后压差ΔP、空气分离压力Pm和两腔面积比R有关,因此,在防气穴控制过程中,具有较大的工程应用价值。

4 试验

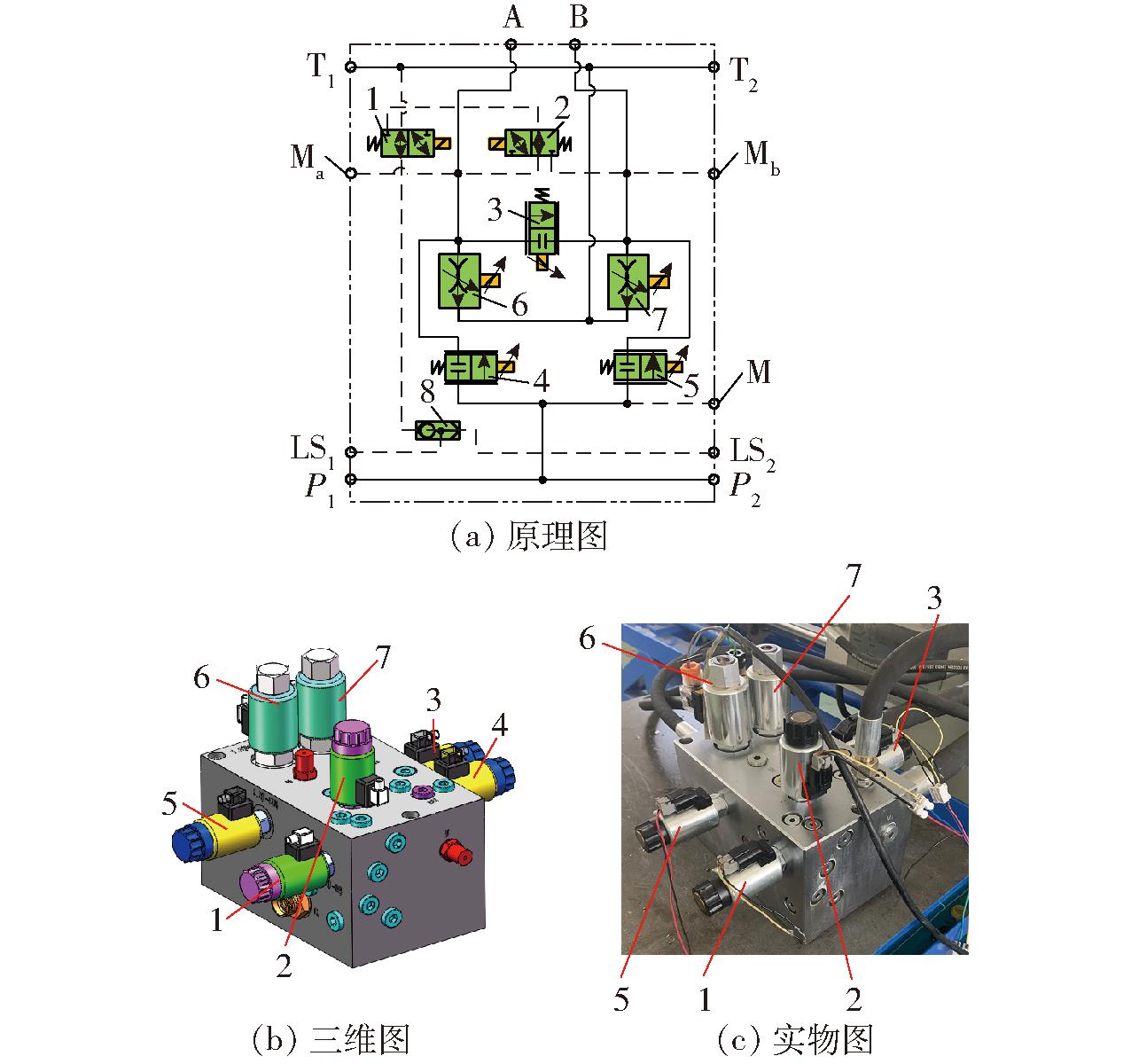

4.1 出口压差补偿的负载口独立控制阀组设计

由仿真分析可知,出口压差补偿的负载口独立控制系统,通过改变μ,可以避免气穴现象,且无需检测负载力FL,因此,采用螺纹插装阀对负载口独立控制阀组进行设计,如图28所示。分别采用两个二位二通电液比例阀4、5作为进口比例阀,以及两个电液比例阀作为出口比例阀,同时,采用两个二位二通电磁换向阀和梭阀将进油腔压力反馈至LS1油口,然后,在工作油口A、B之间采用二位二通电液比例阀3将其连接,从而可实现流量再生功能,最后,增加相应的测压口Ma、Mb和M,以及其他辅助油口。

图28 出口压差补偿的负载口独立控制阀组

Fig.28 Independent metering control valve group with outlet differential pressure compensation

1、2.二位三通电磁换向阀 3、4、5.二位二通电液比例阀

6、7.电液比例调速阀 8.梭阀

为了方便加工与快速实现原理性验证,所有阀均采用螺纹插装阀,关键参数如表3所示。根据图28a所示的原理图,进行三维图设计和样机加工制造,如图28b、28c所示。

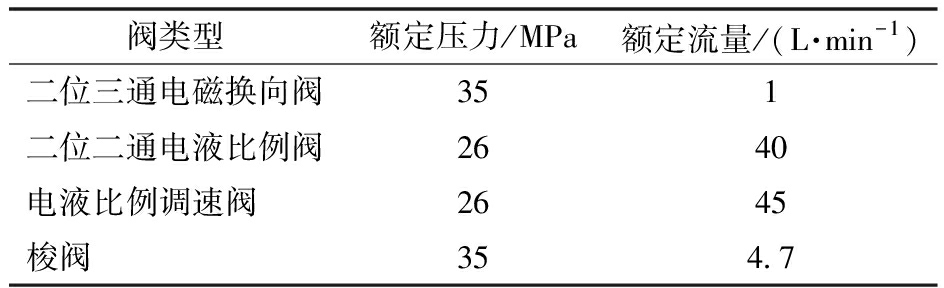

表3 出口压差补偿的负载口独立控制阀组参数

Tab.3 Parameters of independent metering control valve group with outlet differential pressure compensation

阀类型额定压力/MPa额定流量/(L·min-1)二位三通电磁换向阀351二位二通电液比例阀2640电液比例调速阀2645梭阀354.7

4.2 试验方案

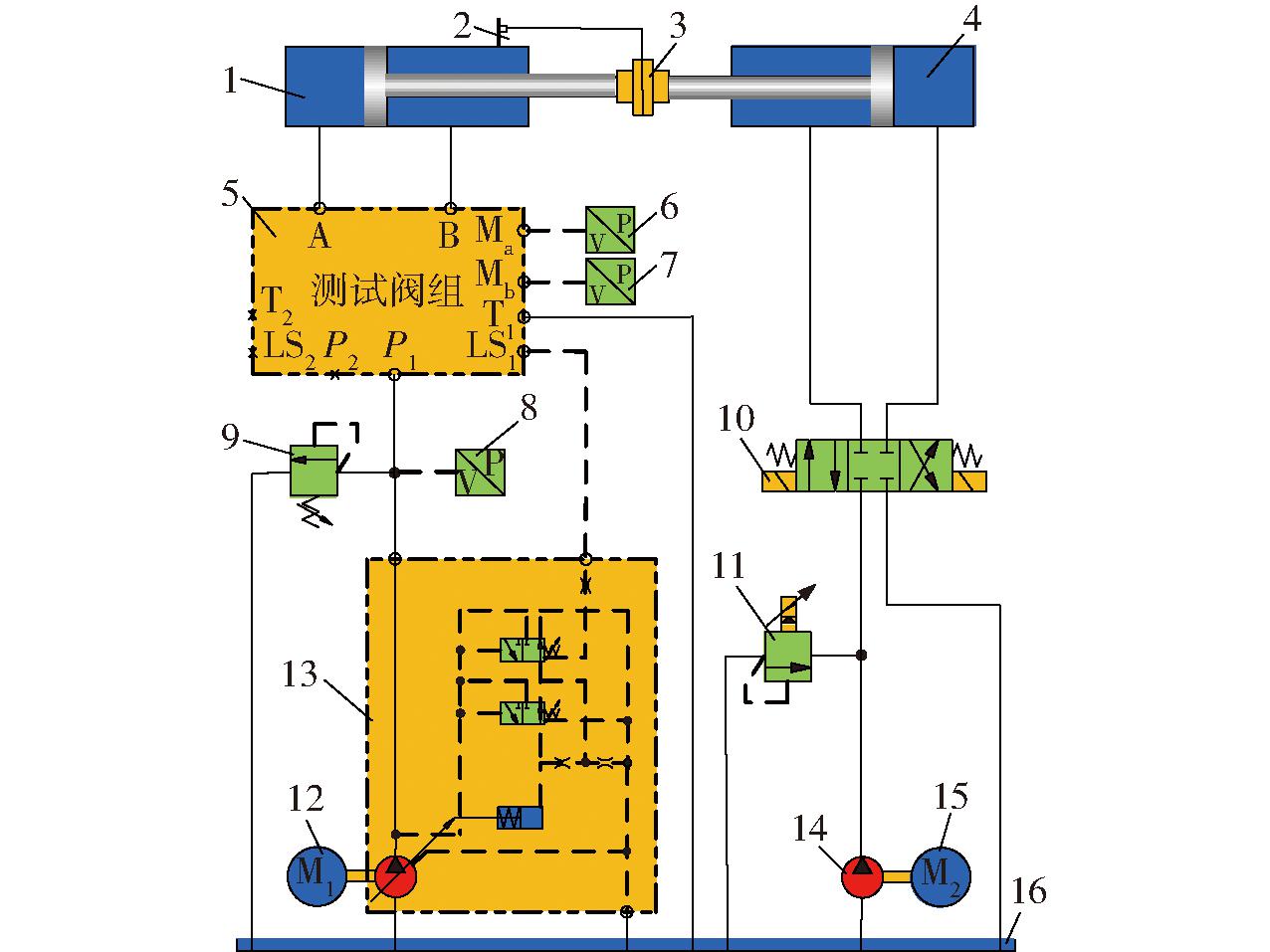

将以液压缸作为出口压差补偿的负载口独立控制系统的液压执行器作为试验研究对象,需要对液压缸施加主动型可变负载,因此,搭建了双缸加载试验台,如图29、30所示,在前文系统建模与仿真分析中,涉及的液压缸、负载敏感变量泵、电机等,采用本试验台的参数,因此,仿真模型与试验台的相关参数一致。试验台由工作系统和加载系统两部分组成,工作系统采用测试阀组对工作缸进行控制,工作缸在测试阀组的控制下可以实现伸缩和缩回动作,工作电机带动负载敏感变量泵向测试阀组供油并感知负载反馈信号,在负载敏感变量泵的出口加装溢流阀保证系统安全,通过3个压力传感器分别测出相应压力信号用于系统控制;加载系统采用加载缸对工作缸进行加载,比例溢流阀可以调节加载泵的出口压力,进而调节整个加载系统压力,通过采用三位四通换向阀可以实现工作缸伸出和缩回过程中的双向主动型加载。测试阀组不仅可以测试出口压差补偿的负载口独立控制阀组,而且可以测试其他类型阀组,因此,采用传统控制阀与出口压差补偿负载口独立控制阀组进行对比试验。

图29 双缸加载试验台液压原理图

Fig.29 Hydraulic schematic of double cylinder loading test bench

1.工作缸 2.位移传感器 3.联轴器 4.加载缸 5.测试阀组 6~8.压力传感器 9.溢流阀 10.三位四通换向阀 11.比例溢流阀 12.工作电机 13.负载敏感变量泵 14.加载泵 15.加载电机 16.油箱

图30 试验现场

Fig.30 Test site

1.工作电机 2.加载电机 3.测控台 4.测试阀组 5.加载缸 6.油箱及其附件 7.工作缸

4.3 试验结果分析

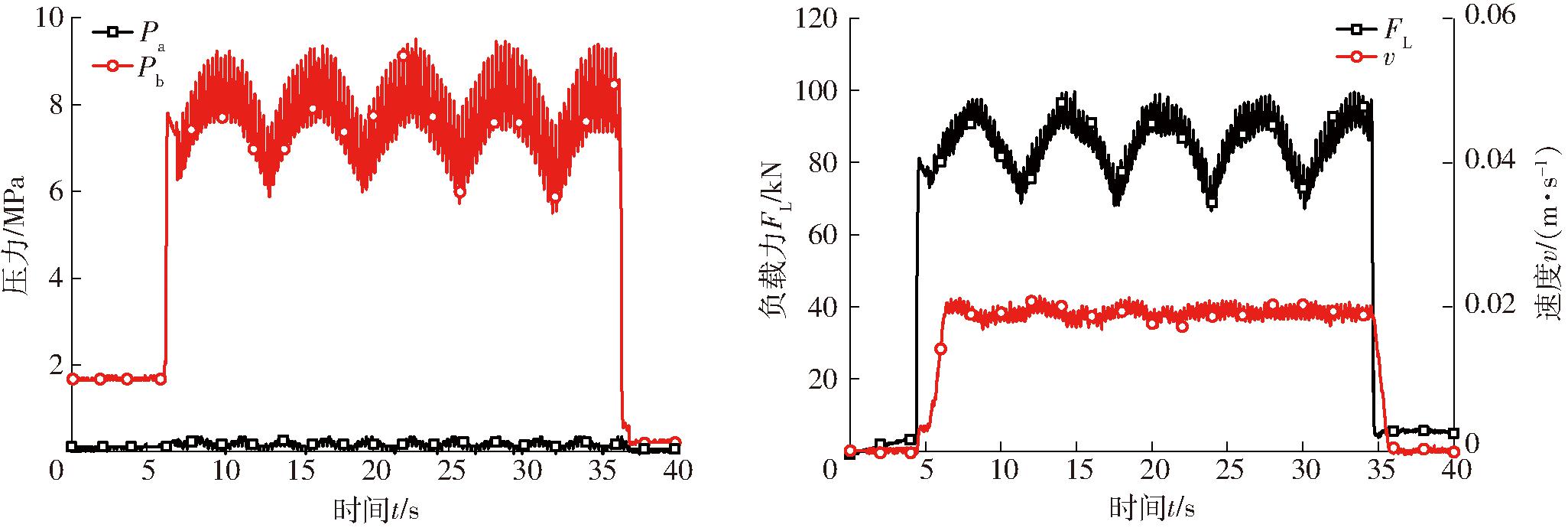

出口压差补偿的负载口独立控制系统和传统液压系统试验结果,如图31、32所示。

图31 出口压差补偿的负载口独立控制系统试验结果

Fig.31 Trial results of independent control system of load port with outlet differential pressure compensation

通过改变进口阀和出口阀输入电流,从而改变μ,在出口压差补偿负载口独立控制系统试验中,K1取20%,μ设为0.4、0.6、0.8、1.0、1.2和1.4,进而可以计算出K2;通过检测加载液压缸两腔压力,可以计算出负载力FL;通过位移传感器可以检测工作缸活塞杆位移,进而计算出活塞杆运动速度v。

从图31可以看出,当μ逐渐增大时,活塞杆运动速度随之减小,由于μ增大导致了K2增大,由于出口为调速阀,出口流量增加,活塞杆运动速度加快;当μ为0.4和0.6时,进油腔压力Pa小于0,与仿真分析结果一致,易出现气穴现象;当μ为0.8、1.0、1.2和1.4时,进油腔压力Pa大于0,不会出现气穴现象,与仿真结果有所出入,主要是由于压力传感器测量精度和管路压力导致;当μ大于1.0以后,Pa稳定在15 MPa左右,不再增加,其主要原因是设定了溢流阀最高压力约为15 MPa。

从图32可以看出,负载力FL在80 kN左右变化时,传统液压系统进油腔压力Pa小于0,易出现气穴现象,活塞杆运动速度维持在0.02 m/s左右,由此可见,当主动型负载力FL较大时,传统液压系统无法避免气穴现象。

图32 传统液压系统试验结果

Fig.32 Trial results of traditional hydraulic systems

5 结论

(1)针对液压缸在主动型负载工况下易产生气穴现象,分别对传统液压系统、负载口独立控制系统、进口压差补偿的负载口独立控制系统和出口压差补偿的负载口独立控制系统4种液压系统的防气穴特性进行了理论分析与仿真研究,理论分析与仿真结果表明,除传统液压系统外,其他3种负载口独立控制系统均可以通过改变μ来避免气穴现象。

(2)负载口独立控制系统和进口压差补偿负载口独立控制系统中,μ与负载力FL相关,在防气穴控制过程中,需实时检测负载力FL,然而负载力FL存在着变化快、突变大、检测难等特点,因此,其工程应用受到了一定限制。

(3)出口压差补偿的负载口独立控制系统在改变μ时无需检测负载力FL,仅与泵源压力Ps、出口阀前后压差ΔP、空气分离压力Pm和两腔面积比R有关,仿真和试验研究结果表明,改变μ可以防止气穴现象产生,且不受负载力FL的影响,具有较大的工程应用价值。

[1] 焦宗夏, 吴帅, 李洋,等. 液压元件及系统智能化发展现状及趋势思考[J]. 机械工程学报, 2023, 59(20): 357-384.JIAO Zongxia, WU Shuai, LI Yang, et al. Development status and trends of the intelligence of hydraulic components and systems[J]. Journal of Mechanical Engineering, 2023, 59(20): 357-384. (in Chinese)

[2] 吕立彤, 陈正, 姚斌.并联式泵阀协调电液系统:对比分析与运动控制[J].机械工程学报,2022,58(10):136-151.LÜ Litong, CHEN Zheng, YAO Bin. Parallel-connected pump-valves coordinated electro-hydraulic system: comparative study and motion control[J]. Journal of Mechanical Engineering, 2022,58(10):136-151. (in Chinese)

[3] BACKÉ W. Design systematics and performance of cartridge valve controls[C]∥International Conference on Fluid Power, Tampere, 1987:1-48.

[4] 丁孺琦,徐兵,张军辉,等. 负载口独立控制挖掘机机液耦合模型建立与试验[J]. 农业机械学报,2016, 47(4): 309-318.DING Ruqi, XU Bing, ZHANG Junhui, et al. Mechanical-hydraulic coupling model of independent metering control excavator and its test verification[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(4): 309-318.(in Chinese)

[5] LI C, LYU L T, HELIAN B B, et al. Precision motion control of an independent metering hydraulic system with nonlinear flow modeling and compensation[J]. IEEE Transactions on Industrial Electronics, 2022, 69(7): 7088-7098.

[6] 孙炜, 刘恒, 陶建峰, 等.基于IndRNN-1DLCNN的负载口独立控制阀控缸系统故障诊断[J].浙江大学学报(工学版),2023,57(10):2028-2041.SUN Wei, LIU Heng, TAO Jianfeng, et al. IndRNN-1DLCNN based fault diagnosis of independent metering valve-controlled hydraulic cylinder system[J]. Journal of Zhejiang University (Engineering Science),2023,57(10):2028-2041. (in Chinese)

[7] JANSSON A, PALMBERG J O. Separate controls of meter-in and meter-out orifices in mobile hydraulic systems[J]. SAE Technical Paper, 1990, 99: 377-383.

[8] ELFVING M. A concept for a distributed controller of fluid power actuators[D]. Sweden: Linköping University, 1997.

[9] LIU Song, YAO Bin. Energy-saving control of single-rod hydraulic cylinders with programmable valves and improved working mode selection[C]∥Proceedings of the 49th National Conference on Fluid Power, 2002:81-91.

[10] LIU Song, YAO Bin. Automated onboard modeling of cartridge valve flow mapping[J]. IEEE/ASME Transactions on Mechatronics, 2006, 11(4): 381-388.

[11] LIU Song,YAO Bin. Coordinate control of energy saving programmable valves[J]. IEEE Transactions on Control Systems Technology, 2007, 16(1): 34-45.

[12] HU Haibo, ZHANG Qin. Realization of programmable control using a set of individually controlled electrohydraulic valves[J]. International Journal of Fluid Power, 2002, 3(2):29-34.

[13] HU Haibo, ZHANG Qin. Development of a programmable E/H valve with a hybrid control algorithm[J]. SAE Technical Paper, 2002, 111:413-419.

[14] HUOVA M, LAAMANEN A, LINJAMA M. Energy efficiency of three-chamber cylinder with digital valve system[J]. International Journal of Fluid Power, 2010, 11(3): 15-22.

[15] 王庆丰.大惯性负载电液进出口节流独立调节系统研究[J]. 中国机械工程,1999, 10(8): 853-855.WANG Qingfeng. Research on electro hydraulic meter in and meter out independent regulation system[J]. China Mechanical Engineering, 1999, 10(8): 853-855. (in Chinese)

[16] 徐兵,丁孺琦, 张军辉.基于泵阀联合控制的负载口独立系统试验研究[J]. 浙江大学学报(工学版),2015,49(1): 93-101.

XU Bing, DING Ruqi, ZHANG Junhui. Experiment research on individual metering systems of mobile machinery based on coordinate control of pump and valve [J]. Journal of Zhejiang University (Engineering Science), 2015,49(1): 93-101. (in Chinese)

[17] XU B, DING R, ZHANG J, et al. Pump/valves coordinate control of the independent metering system for mobile machinery[J]. Automation in Construction, 2015, 57: 98-111.

[18] 曹剑, 徐兵, 杨华勇,等.负载口独立控制系统静态工作点选取原则及仿真分析[J].机械工程学报,2006,42(6):11-15.CAO Jian, XU Bing, YANG Huayong, et al. Principles for choosing static operation points and simulation analysis of fluid power system based on separate control of actuator ports[J]. Chinese Journal of Mechanical Engineering, 2006,42(6):11-15. (in Chinese)

[19] DING R, XU B, ZHANG J, et al. Self-tuning pressure-feedback control by pole placement for vibration reduction of excavator with independent metering fluid power system[J]. Mechanical System and Signal Processing, 2017, 92: 86-106.

[20] 丁孺琦,江来,李刚,等. 电液负载敏感负载口独立多模式切换控制能效研究[J]. 农业机械学报,2021, 52(12): 433-442.DING Ruqi, JIANG Lai, LI Gang, et al. Energy efficiency of electro-hydraulic load sensing independent metering multi-mode switching control system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(12): 433-442. (in Chinese)

[21] DING R Q, CHENG M, JIANG L, et al. Active fault-tolerant control for electro-hydraulic systems with an independent metering valve against valve faults[J]. IEEE Transactions on Industrial Electronics, 2021, 68(8):7221-7232.

[22] 权龙,廉自生. 应用进出油口独立控制原理改善泵控差动缸系统效率[J]. 机械工程学报, 2005, 41(3): 123-127.QUAN Long, LIAN Zisheng. Improving the efficiency of pump controlled differential cylinder system with inlet and outlet separately controlled principle[J]. Chinese Journal of Mechanical Engineering, 2005, 41(3): 123-127. (in Chinese)

[23] 黄伟男,权龙,黄家海,等. 进出口独立控制液压挖掘机回转系统运行特性[J]. 机械工程学报, 2016, 52(20): 159-167.HUANG Weinan, QUAN Long, HUANG Jiahai, et al. Excavator swing system controlled with separate meter-in and meter-out method[J]. Journal of Mechanical Engineering, 2016, 52(20): 159-167. (in Chinese)

[24] 师建鹏,权龙,张晓刚,等. 进出口独立复合控制挖掘机的动臂速度位置特性[J]. 浙江大学学报(工学版), 2017, 51(9):1797-1807.SHI Jianpeng, QUAN Long, ZHANG Xiaogang, et al. Velocity and position characteristics of excavator’s boom by separate meter-in and meter-out compound control[J]. Journal of Zhejiang University (Engineering Science), 2017, 51(9):1797-1807. (in Chinese)

[25] 陈光荣,王军政,汪首坤,等.基于主被动负载的负载独立口双阀节能控制系统研究[J].北京理工大学学报,2016,36(12): 1053-1058.

CHEN Guangrong, WANG Junzheng, WANG Shoukun, et al. Separate meter in and separate meter out energy saving control system using dual servo valves under complex load conditions[J]. Transactions of Beijing Institute of Technology,2016,36(10): 1053-1058. (in Chinese)

[26] 牛善帅,王军政,张鹏,等. 基于负载口独立控制的双伺服阀控缸系统[J]. 北京理工大学学报,2019,39(12): 1292-1297.

NIU Shanshuai, WANG Junzheng, ZHANG Peng, et al. Dual servo valve control cylinder system based on independent control of load port [J]. Transactions of Beijing Institute of Technology, 2019, 39(12): 1292-1297. (in Chinese)

[27] 曾定荣,徐兵,刘英杰. 负载口独立控制系统中防止气穴的理论研究[J]. 机床与液压,2010,38(19):1-3.ZENG Dingrong, XU Bing, LIU Yingjie, Anti-cavitation analysis of separate meter in and separate meter out control system[J]. Machine Tool &Hydraulics, 2010,38(19):1-3. (in Chinese)

[28] 柴红强,杨国来,苏华山,等.液压碎石器内部气穴可视化分析[J].振动与冲击,2022,41(21):140-147,167.CHAI Hongqiang, YANG Guolai, SU Huashan, et al. Visual analysis of cavitation inside hydraulic stone crusher[J].Journal of Vibration and Shock, 2022,41(21):140-147,167. (in Chinese)

[29] 齐国宁,田婷,何增强, 等.高压柱塞泵气蚀现象及其控制[J].机床与液压,2021,49(9):187-191.QI Guoning, TIAN Ting, HE Zengqiang, et al. Cavitation phenomenon of high-pressure piston pump and control[J].Machine Tool &Hydraulics, 2021,49(9):187-191. (in Chinese)

[30] 刘念,王帆.阀控非对称缸系统中气穴现象分析及解决方法[J].液压与气动,2021,45(8):177-182.LIU Nian, WANG Fan. Analysis and countermeasures about cavitation in valve-controlled-asymmetrical-cylinder system[J].Chinese Hydraulics &Pneumatics, 2021,45(8):177-182. (in Chinese)