0 引言

近年来,农田规模化经营模式促进了重型拖拉机的发展[1]。重型拖拉机在现代农业模式下具有作业时间短、作业效率高等优势[2-4],而全动力换挡变速箱因其换挡过程中动力不中断、换挡便捷、传动效率高等特点[5-9]成为了重型拖拉机的首选。拖拉机作业工况复杂[10],变速箱挡位数量需求多,驾驶员操作的复杂性也随之提高。因此发展自动换挡技术,可大幅度减少驾驶员的操作难度和劳动强度[11]。目前我国高端重型拖拉机完全依赖进口,自主高端传动系统缺失是关键因素。综上,在全动力换挡变速箱的基础上研究自动换挡策略对提高我国高端智能拖拉机水平具有现实意义。

自动换挡策略是重型拖拉机实现节能和高效作业的核心研究内容之一,道路车辆的自动换挡策略具有一定的借鉴价值。殷学冰等[12]在传统双参数的基础上,引入加速度构建一种动态修正的综合性换挡规律,减少了换挡频率。ZHAO等[13]通过动态规划算法求出电动客车变速器的最佳换挡点,与传统换挡规律相比,整车油耗下降。宋强等[14]利用NSGA-Ⅱ算法对综合换挡规律的换挡点进行优化,结果显示该换挡规律既保证了整车的动力性,又提高了燃油经济性。

近年来,针对拖拉机用动力换挡变速箱的自动换挡研究逐渐增多,主要集中在提高拖拉机田间作业时的换挡性能。如傅生辉等[15]提出了一种考虑随机载荷自适应换挡策略,有效抑制了拖拉机在工作过程中的随机换挡情况。席志强等[16]对拖拉机在轻载荷工况下的经济性自动换挡策略进行了研究,将驾驶员意图引入变速器控制中,以降低拖拉机燃油消耗率。LI等[17]提出了一种对牵引阻力特性实时识别的自动换挡策略,有效提高了拖拉机的燃油经济性和动力性。CAO等[18]采用随机载荷标准差、载荷稳态值变化量和油门开度变化量作为模糊推理变量,并对理论换挡策略进行修正,从而避免拖拉机作业过程中出现的频繁换挡现象。上述研究的自动换挡策略均提高了拖拉机燃油经济性,但在研究过程中只考虑了拖拉机直行稳定作业的情况,无法适用于拖拉机减速调头的实际情况,仍然存在工况适应性差的问题,且应用对象均属于部分动力换挡拖拉机,该类拖拉机仅在挡位区段内能够实现自动换挡,超出区段的换挡操作依旧繁琐。

基于当前行业现状,以一种用于重型拖拉机的全动力换挡变速箱为研究对象,根据拖拉机不同工作模式(道路运输和田间犁耕作业)制定智能型自动换挡策略,在全动力换挡变速箱的基础上实现全自动换挡,以解决当前国内传统拖拉机工况适应性差、换挡操作繁琐、油耗高等问题,并基于AMESim和Matlab/Simulink联合仿真模型与台架试验对提出的控制策略进行仿真和试验验证,以期为相关研究提供参考依据。

1 全动力换挡变速箱方案与主要参数

1.1 变速箱总体方案

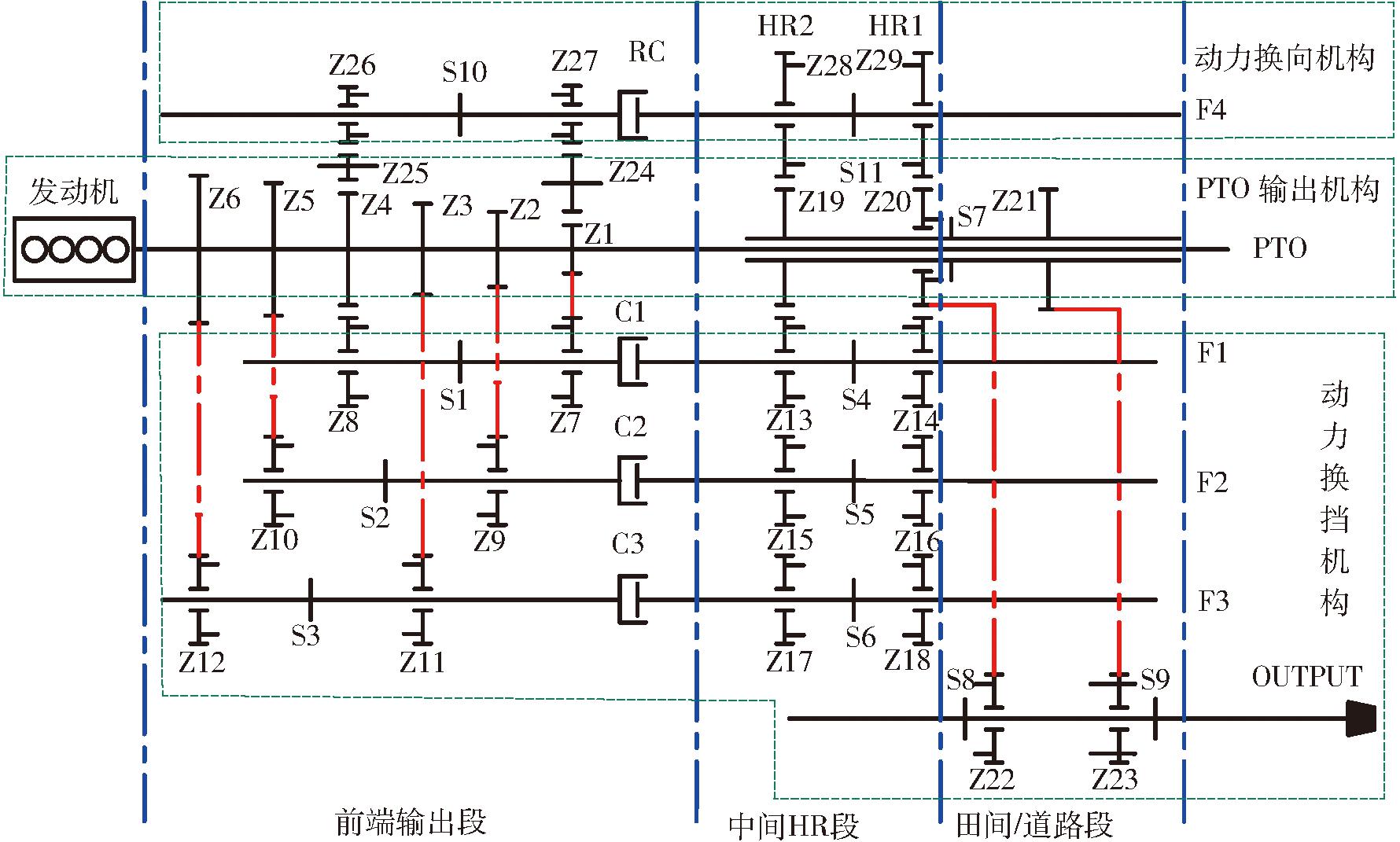

全动力换挡变速箱结构方案如图1所示,图中Z1~Z29为常啮合齿轮;C1~C3为前进挡离合器;RC为倒挡离合器;S1~S11为同步器;F1~F4为传动轴;HR1和HR2分别为高、低速段;PTO(Power take off)为作业机具动力输出轴;OUTPUT为动力输出轴。该变速箱主要由动力换向机构、PTO输出机构和动力换挡机构组成,其中,PTO输出机构与发动机直联,动力换挡机构和动力换向机构的变速段由前端输出段、中间HR段和田间/道路段3个变速段组成。前端输出段能够实现6个动力换挡挡位和 2个动力换向挡位切换,中间HR段和田间/道路段均可实现4个动力换挡挡位,最终整个变速箱能够完成24个动力换挡挡位和8个动力换向挡位切换。动力换挡机构和动力换向机构由外啮合齿轮副、同步器和湿式离合器组成。其中,无动力中断换挡原理为:在挡位切换过程中通过同步器的预结合[19]和2对离合器的切换从而完成无动力中断换挡过程。每个挡位工作时仅通过单个离合器的接合和3对齿轮副便可完成动力传输。

图1 全动力换挡变速箱结构方案简图

Fig.1 Structural sketch of full power shift transmission

该全动力变速箱在箱体形式上取消了主副变速箱串联形式,采用单体式箱体,结构紧凑。整个变速箱采用定轴式结构,并基于双离合变速箱结构进行设计,形成了5轴4离合全动力换挡变速箱。该结构动力传递路径上接合的离合器和啮合的齿轮副数量少,动力损失小,机械传动效率高,控制成本低。

1.2 拖拉机主要部件性能参数

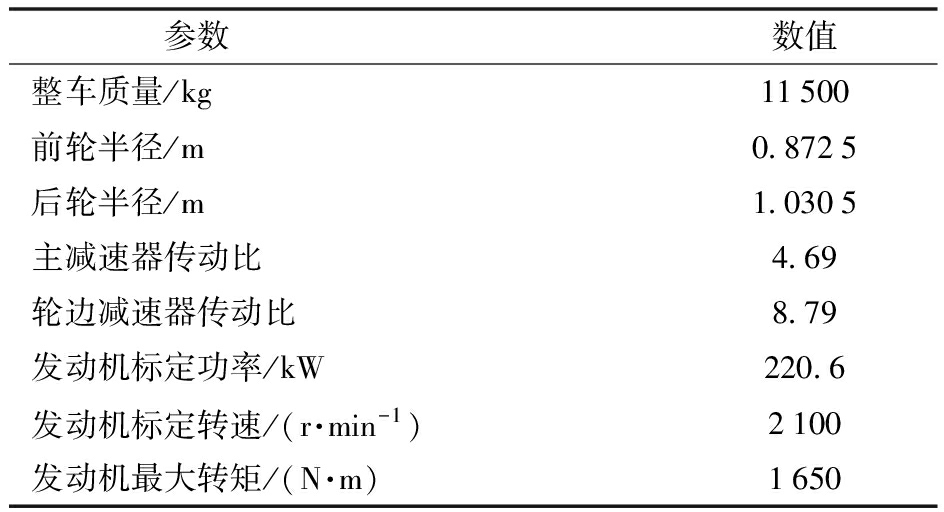

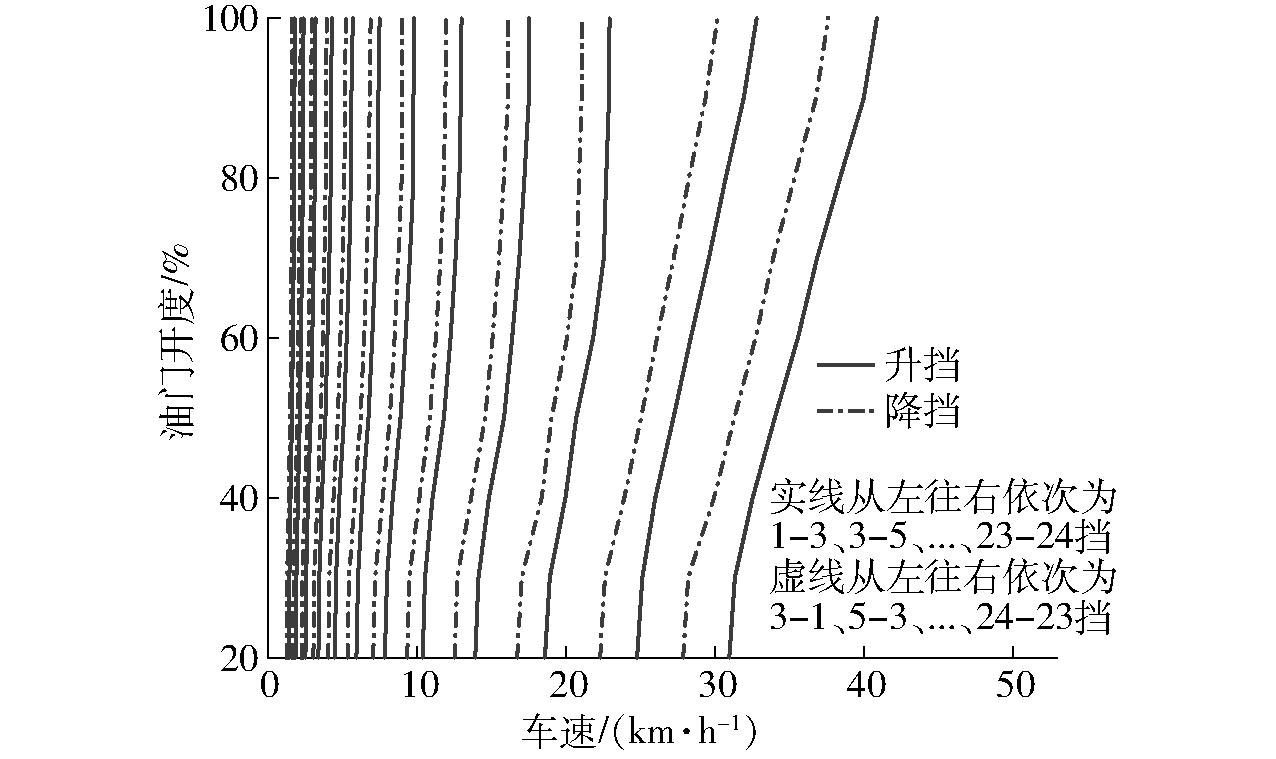

该全动力换挡变速箱应用于220 kW重型拖拉机,拖拉机基本性能参数如表1所示,全动力换挡变速箱传动参数如图2所示。

表1 220 kW重型拖拉机基本参数

Tab.1 Basic parameters of 220 kW heavy duty tractor

参数 数值整车质量/kg11500前轮半径/m0.8725后轮半径/m1.0305主减速器传动比4.69轮边减速器传动比8.79发动机标定功率/kW220.6发动机标定转速/(r·min-1)2100发动机最大转矩/(N·m)1650

图2 各挡传动比及理论车速

Fig.2 Each gear ratio and theoretical vehicle speed

图2中相邻挡位传动比比值均为1.15左右;柱状图表示拖拉机在各挡位下的理论车速范围,可以看出:相邻挡位的车速重叠度大,在0.85~0.88之间,可保证换挡平顺性,且奇数挡速度重叠度仍然较大,在0.73~0.76之间,在拖拉机道路行驶过程中,为了更快达到驾驶员所需速度,可以制定相应的跳挡策略,从而节约时间成本。

1.3 数学模型

1.3.1 发动机模型

发动机作为拖拉机的动力源,通过查表法来获取不同油门开度下的转矩,其燃油消耗率是油门开度和发动机转速相关函数,计算公式为

Te=Temaxα+Temin(1-α)

(1)

be=f(α,ne)

(2)

式中 Te——发动机输出转矩,N·m

Temax——发动机当前转速下最大转矩,N·m

Temin——发动机当前转速下最小转矩,N·m

be——有效燃油消耗率,g/(kW·h)

α——油门开度,%

ne——发动机转速,r/min

1.3.2 离合器与同步器模型

自动换挡策略在研究时不考虑离合器和同步器的结合与分离过程,只考虑其参与工作和不参与工作的状态,故在建模过程中简化了离合器和同步器模型。离合器和同步器传递转矩计算式为

(3)

(4)

式中 Tcl——离合器传递转矩,N·m

Rcl——离合器摩擦片等效半径,m

Ftotal——作用在离合器摩擦片上正压力,N

np——离合器摩擦片数量

μcl——离合器摩擦片摩擦因数

Tsy——同步器传递转矩,N·m

Tsh——同步器所在轴转矩,N·m

1.3.3 全动力换挡变速箱与减速器模型

全动力换挡变速箱模型由多对齿轮副、离合器和同步器模型构成。变速箱与减速器输出转矩、输出转速计算式为

Tout=Tiniiimioηiηmηo

(5)

(6)

式中 Tout——最终输出转矩,N·m

Tin——发动机输入转矩,N·m

ii——变速箱第i挡传动比

io——主减速器传动比

im——轮边减速器传动比

nout——最终输出转速,r/min

nin——发动机输入转速,r/min

ηi——变速箱传动效率,%

ηo——主减速器传动效率,%

ηm——轮边减速器传动效率,%

1.3.4 整车模型

拖拉机纵向动力学模型[20-21]为

Fq=Fr=Ff+Fw+Fi+Fj+Fd

(7)

其中

Ff=mgfcosβ

(8)

(9)

Fi=mgsinβ

(10)

(11)

Fd=knBn=0.1kZbnh

(12)

式中 Fq——拖拉机驱动力,N

Fr——拖拉机阻力之和,N

Ff——滚动阻力,N

Fw——迎风阻力,N

Fi——爬坡阻力,N

Fj——加速阻力,N

Fd——犁耕作业时机具阻力,N

m——整车总质量,kg

g——重力加速度,m/s2

f——滚动阻力系数

β——坡道倾斜角,(°)

Cd——空气阻力系数

A——迎风面积,m2

v——车速,km/h

δm——旋转质量系数

kn——机具单位幅宽阻力,N/m

Bn——机具工作幅宽,m

k——土壤比阻,kPa

Z——犁铧数量

bn——犁体工作宽幅,cm

h——耕深,cm

滑转率模型采用美国John Deere公司提出的经验公式,即

(13)

式中 G0——机组作用在车轮上的垂直作用力,N

N0——车轮数量

Cn——土壤负荷系数

s——滑转率,%

2 标准型自动换挡策略设计

换挡规律是实现拖拉机自动换挡的核心内容[22-23]。标准型换挡规律通常采用两参数或三参数进行制定,首先通过标准型换挡规律设计道路运输和田间作业模式下的标准型自动换挡策略,以满足拖拉机的基本动力需求。

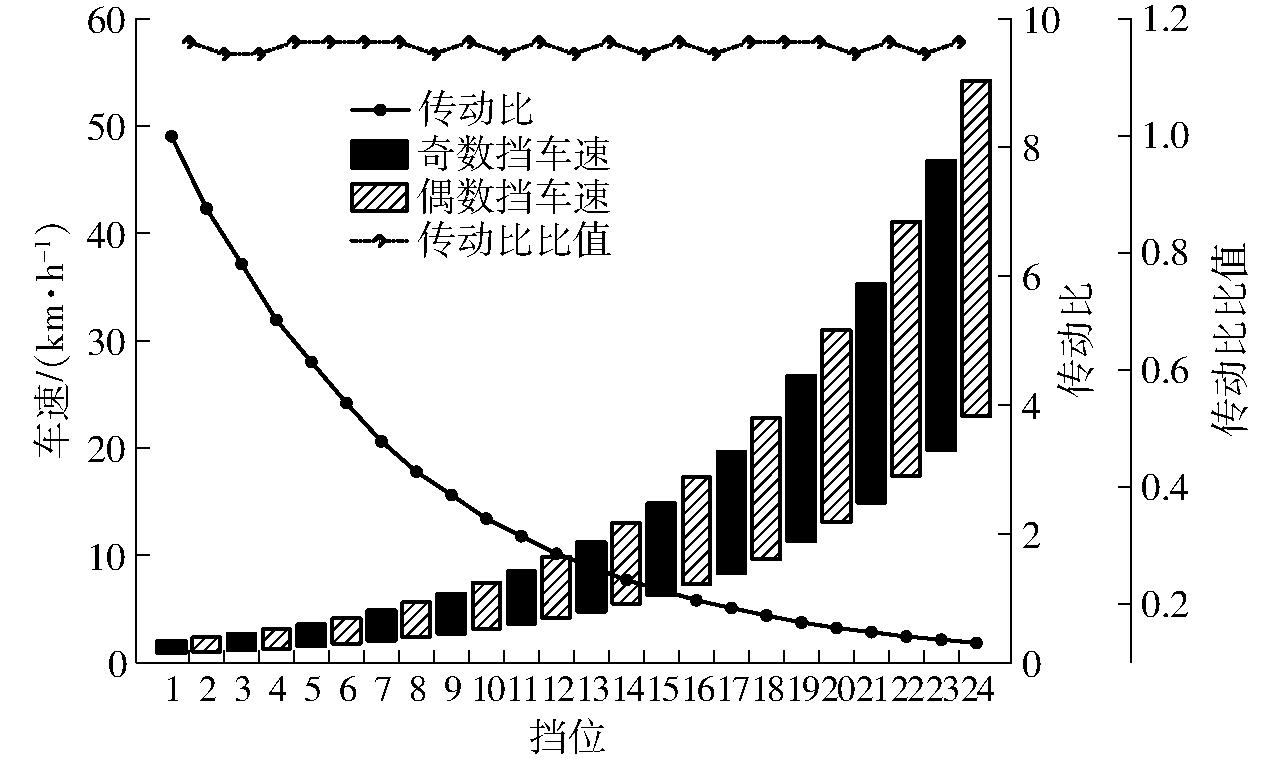

2.1 道路运输经济性换挡规律

道路运输模式中,拖拉机外界阻力小,对牵引力要求不高,需尽可能地提高拖拉机燃油经济性来节约运输成本。故以油门开度、车速、有效燃油消耗率作为道路运输模式的换挡参数,制定经济性换挡规律,并采用奇数挡跳挡进行换挡控制。

经济性换挡规律求解方式是以发动机有效燃油消耗率作为换挡依据,即:在同一油门开度下,以相邻两挡之间的有效燃油消耗率交点作为换挡点,从而节约油耗成本。根据发动机台架试验数据,结合式(2)通过多项式拟合的方法构造发动机有效燃油消耗率与车速之间的函数关系为

(14)

(15)

式中 rd——驱动轮半径,m

vi——拖拉机i挡理论车速,km/h

取同一油门开度的相邻2个奇数挡的有效燃油消耗率交点作为换挡点,即

be(2n+1)=be(2n+3)

(16)

式中 be(2n+1)、be(2n+3)——相邻2个奇数挡的有效燃油消耗率,g/(kW·h)

依据式(14)~(16)依次求解出不同油门开度下奇数挡升挡点车速,即

v(2n+3)min≤v(2n+1)≤v(2n+1)max

(17)

式中 v(2n+3)min——第2n+3挡最小车速,km/h

v(2n+1)——当前油门开度升挡点车速,km/h

v(2n+1)max——第2n+1挡最大车速,km/h

若满足式(17),则当前油门开度的升挡点车速为v(2n+1)。若不满足,则应遵循以下原则确定升挡点车速:①若2n+3挡v(2n+3)min的有效燃油消耗率小于2n+1挡对应车速的有效燃油消耗率,取v(2n+3)min为该挡升挡点车速。②若2n+1挡v(2n+1)max的有效燃油消耗率小于2n+3挡对应车速的有效燃油消耗率,取v(2n+1)max为该挡升挡点车速。奇数挡降挡点的车速可根据收敛型换挡规律计算,为提高拖拉机的燃油经济性,在大油门开度的情况下应尽早升挡。降挡点车速计算公式为

v(2n+3)↓=(1-An)v(2n+1)↑

(18)

式中 v(2n+1)↑——2n+1挡升挡车速,km/h

v(2n+3)↓——2n+3挡降挡车速,km/h

An——收敛度

基于上述规则,在道路运输模式下拖拉机的奇数挡跳挡经济性换挡曲线如图3所示。

图3 经济性换挡规律曲线(奇数挡跳挡)

Fig.3 Economic shifting schedule(odd gear skip)

2.2 田间作业动力性换挡规律

在田间作业模式中,拖拉机的作业阻力大,所需的驱动力也随之增大,故以动力性为控制核心制定换挡规律,保证拖拉机的作业质量。文献[24]指出,拖拉机在田间作业时,滑转率会随着驱动力的增大而增大,随着滑转率增大,拖拉机的实际车速损失严重。因此,在制定田间动力性换挡规律时需考虑滑转率。故以油门开度、车速、驱动力、滑转率作为田间作业模式的换挡参数,制定动力性换挡规律。

拖拉机驱动力与实际车速为

(19)

(20)

式中 vai——拖拉机i挡实际车速,km/h

取同一油门开度下相邻挡位的驱动力交点作为换挡点,即

Fq(n)=Fq(n+1)

(21)

式中 Fq(n)、Fq(n+1)——相邻挡位驱动力,N

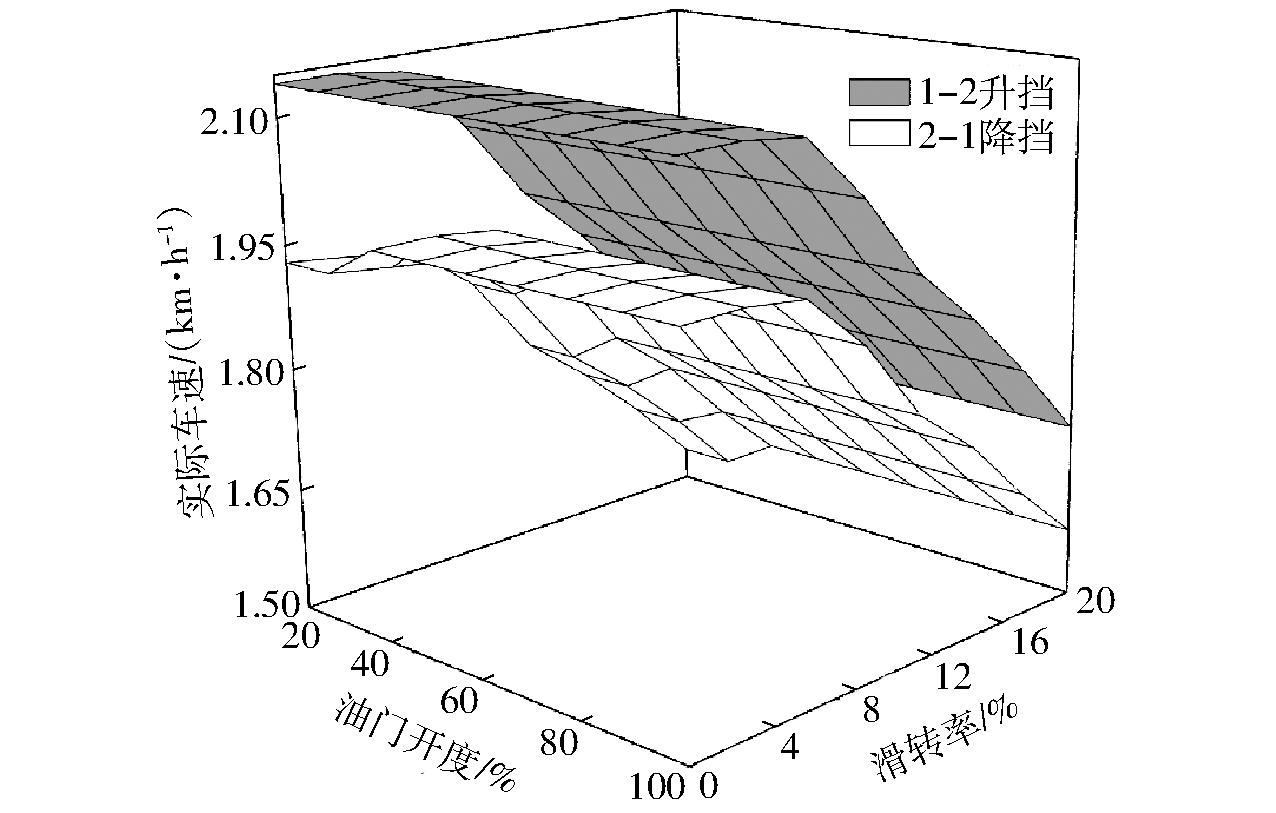

同理,按前述规则求解出顺序换挡的动力性换挡规律,以1挡升降挡曲面为例,如图4所示。

图4 动力性换挡规律曲面

Fig.4 Surface of power shifting schedule

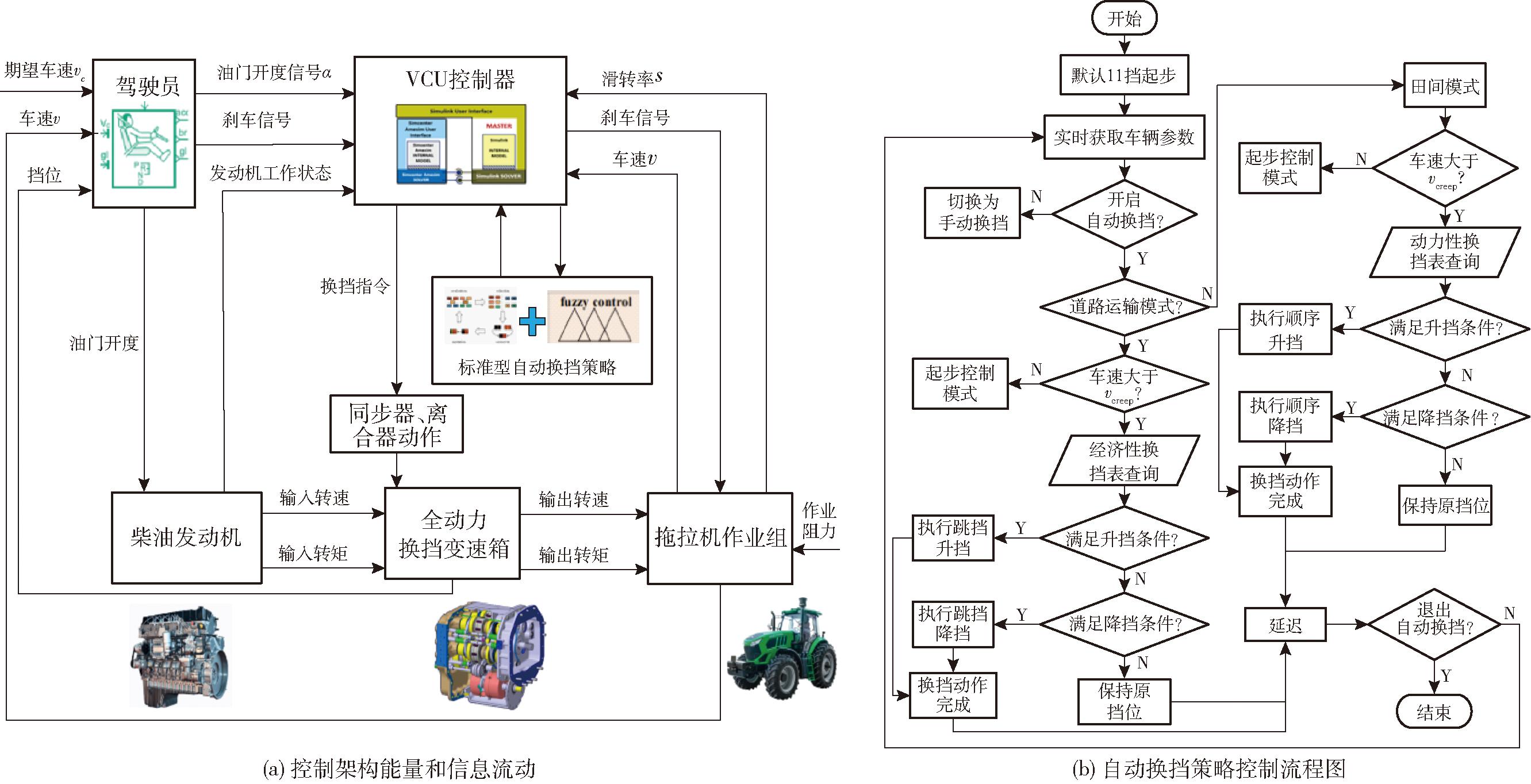

2.3 标准型自动换挡控制策略

拖拉机标准型自动换挡控制策略如图5所示,在自动换挡控制流程中,默认11挡起步。其依据为:为了保证拖拉机在道路运输工况下快速达到驾驶员所需车速,并且能够在田间作业时迅速进入低速作业模式。在拖拉机启动后,VCU控制器实时获取当前整车状态信息,在驾驶员选择工作模式后,当前车速大于起步车速时,控制系统根据换挡表判断是否需要换挡,判断结束后向换挡执行机构发出控制指令,最终完成整个无动力中断换挡过程。为避免拖拉机处于急加速、急减速或驾驶员误操作而导致意外换挡情况,在换挡动作结束后,设置自动换挡延时判断机制,换挡延迟时间设为3 s。

图5 标准型自动换挡控制策略

Fig.5 Standard automatic shift control strategy

根据前述的数学模型与换挡策略设计,基于Matlab/Simulink和AMESim建立了拖拉机整车仿真模型,如图6所示。

图6 AMESim和Matlab/Simulink拖拉机联合仿真模型

Fig.6 AMESim and Matlab/Simulink tractor co-simulation model

3 智能型自动换挡策略

标准型自动换挡策控制过程较为简洁,针对性不足,而拖拉机作业工况复杂多样,在标准型自动换挡策略的控制下,拖拉机工况适应性差,作业挡位很有可能不在最佳挡位,甚至出现挡位循环等情况。为此,针对拖拉机常用典型工况,采用优化算法制定符合作业特点的智能型自动换挡策略,在保证动力性的同时,提高整机燃油经济性。

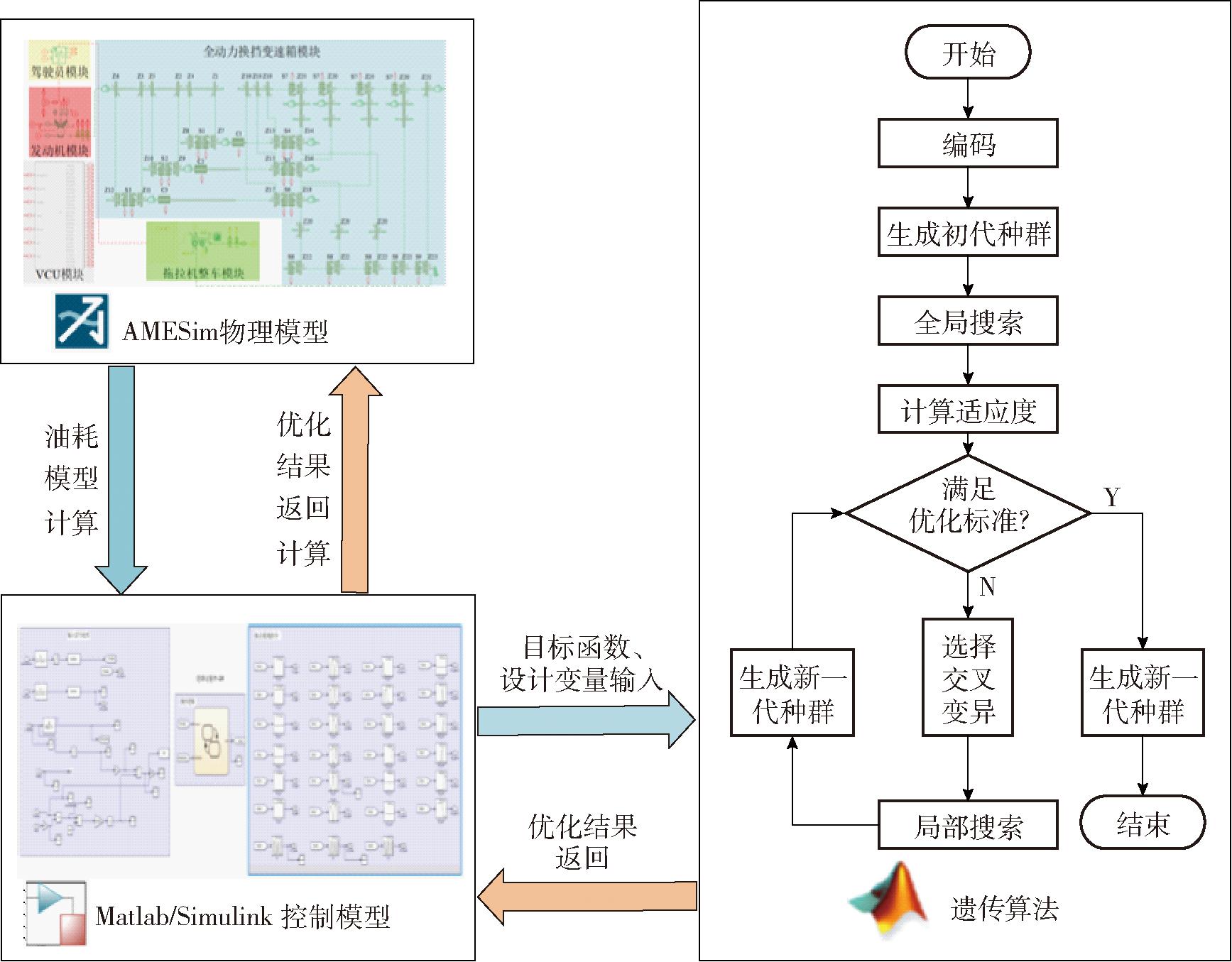

3.1 基于遗传算法的道路运输模式自动换挡策略

换挡点车速和换挡延迟时间是自动换挡策略中的重要参数,换挡点车速决定了自动换挡时机,换挡延迟时间则决定了挡位决策的延迟量。拖拉机在道路运输工况下可通过优化换挡点车速,使发动机工作点尽可能靠近经济区,从而节约油耗。此外,在标准型自动换挡策略中,由于换挡延迟时间提前设定,无法适应工况变化。若换挡延迟时间过大,会导致不合理挡位停留时间过长,造成瞬时油耗过大;若换挡延迟时间过小,则不能完全消除意外换挡。

综上,为提高拖拉机在道路运输时的燃油经济性,采用遗传算法,以最低燃油消耗总量为目标,对换挡点车速和换挡延迟时间进行优化。遗传算法是一种结合生物界“优胜劣汰”理论的全局优化自适应概率搜索算法,其具有自适应性、随机性和高度并行性等特点[25]。其流程图如图7所示。优化步骤如下:

图7 遗传算法流程图

Fig.7 Flowchart of genetic algorithm

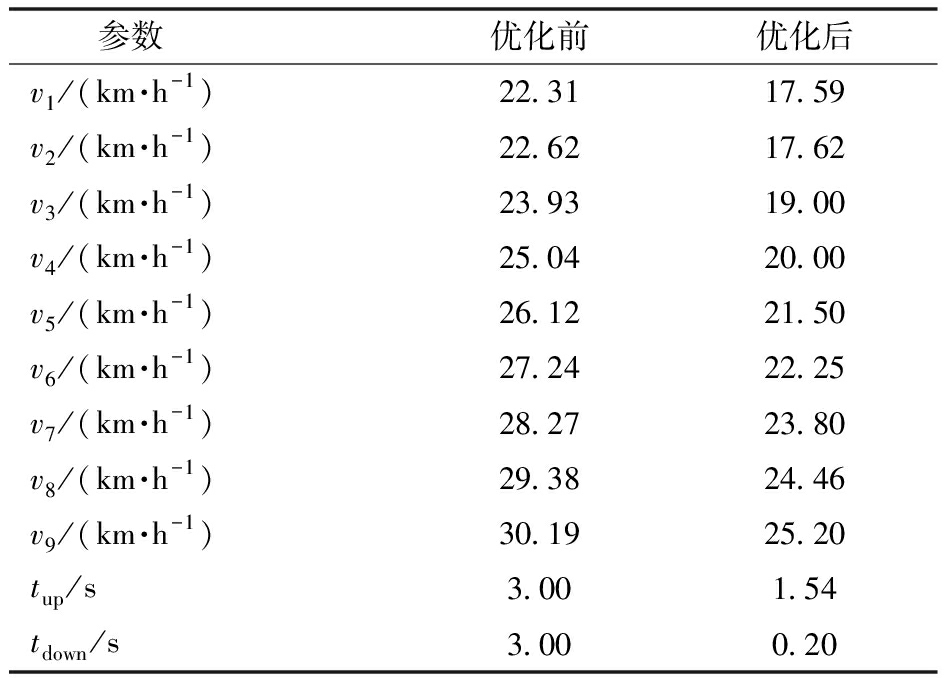

(1)设计变量

设计变量为不同油门开度下的换挡点车速和自动换挡换挡延迟时间,为减少不同挡位之间的延迟差异,从而减轻换挡过程中的顿挫感,因此对每个挡位的换挡延迟时间进行了统一优化处理,即

X=[v1 v2 v3 v4 v5 v6 v7 v8 v9 tup tdown]

(22)

式中 v1、v2、…、v9——油门开度20%、30%、…、100%下的换挡点车速,km/h

tup、tdown——升挡和降挡换挡延迟时间,s

(2)目标函数

目标函数计算公式为

(23)

式中 fcon——燃油消耗总量,kg

ρ——燃料密度,g/L

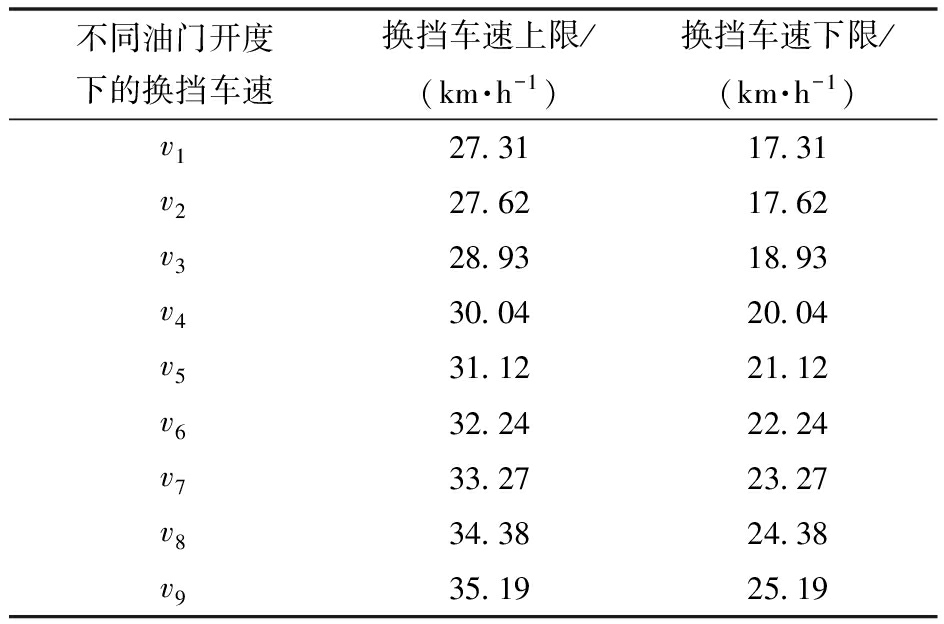

(3)约束条件

拖拉机在道路运输工况下一般采用高挡位行驶,为防止同一油门开度下,高挡位换挡线发生交叉,故给定换挡点车速上下限,见表2。在换挡过程中,为防止自动换挡延迟时间过大,给定上下限为0和5 s。

表2 优化变量约束条件

Tab.2 Constraints for optimizing variables

不同油门开度下的换挡车速换挡车速上限/(km·h-1)换挡车速下限/(km·h-1)v127.3117.31v227.6217.62v328.9318.93v430.0420.04v531.1221.12v632.2422.24v733.2723.27v834.3824.38v935.1925.19

3.2 基于模糊自适应犁耕作业模式的自动换挡策略

拖拉机犁耕作业是在田间来回进行的,这期间作业过程包括犁具入土加速、匀速作业、减速作业、减速调头、减速停车等阶段[26]。在标准型自动换挡策略中,降挡点车速通过收敛型换挡规律来确定,由于提前设定收敛度,升挡点车速与降挡点车速的速度差较小,导致低挡位换挡线密集。当拖拉机使用该策略进行低速作业时,车速易多次穿越换挡线从而造成换挡频繁,这会极大影响变速箱寿命。

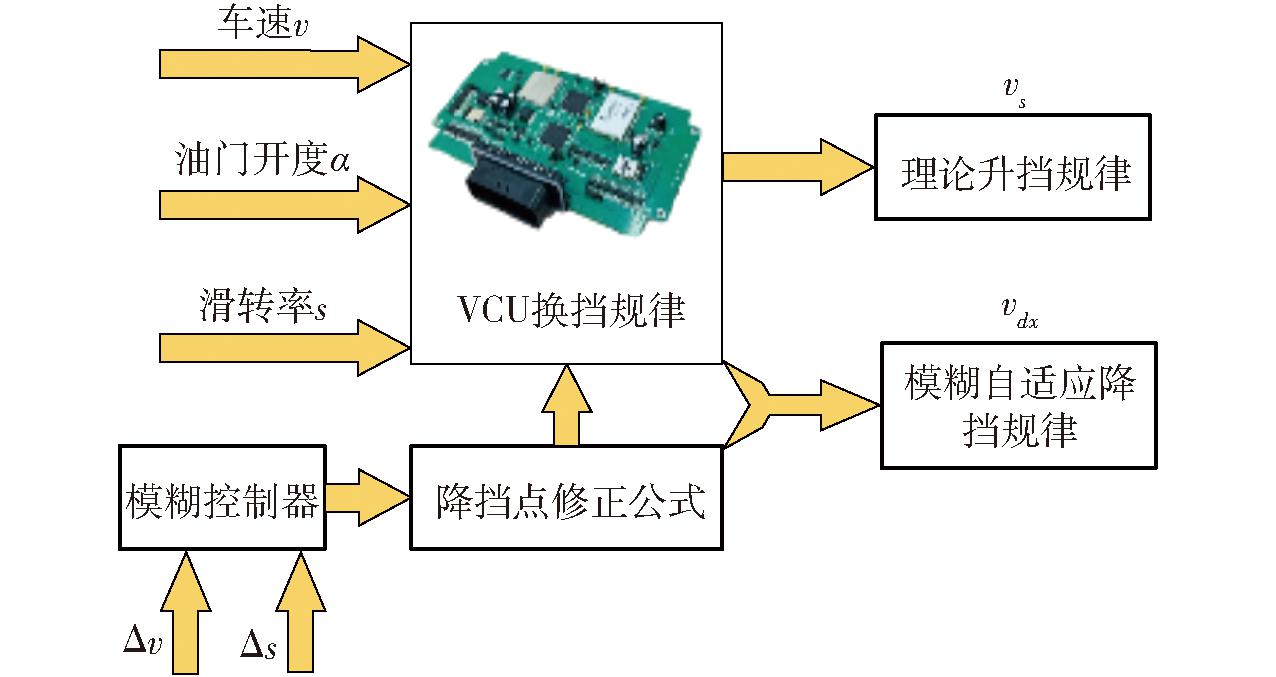

基于此,采用模糊控制算法对降挡点车速进行实时修正,模糊自适应降挡修正原理如图8所示。该方法引入车速变化量Δv和滑转率变化量Δs双参数来识别拖拉机当前是否处于减速调头状态,最终通过降挡点修正公式实现延迟降挡,修正公式为

vdx=kxzvd(1-fxz(Δv,Δs))

(24)

图8 模糊自适应降挡修正原理图

Fig.8 Fuzzy adaptive downshift correction

式中 vdx——修正后降挡点车速,km/h

kxz——比例修正系数,取1.1

vd——标准型自动换挡策略降挡点车速,km/h

fxz(Δv,Δs)——模糊控制修正因子

整体修正思路为:当滑转率很小且车速较低时,表示拖拉机已收起机具并开始慢慢减速,滑转率越小,车速越小,换挡修正量越大,最终使拖拉机在减速掉头期间稳定在较高挡位工作。

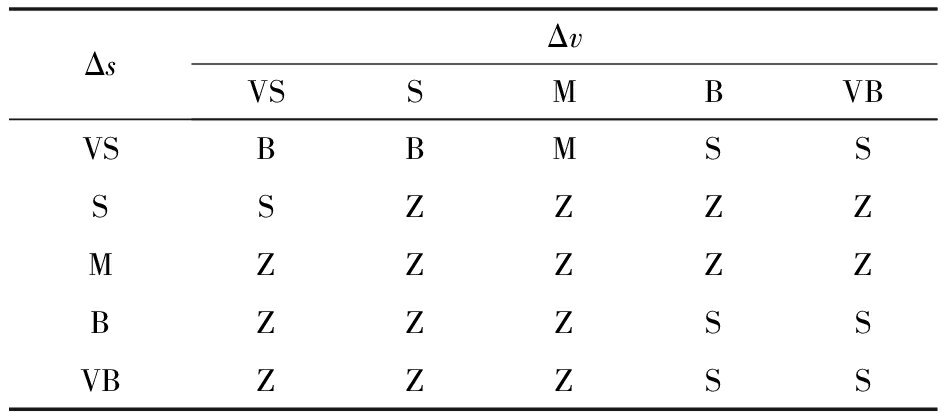

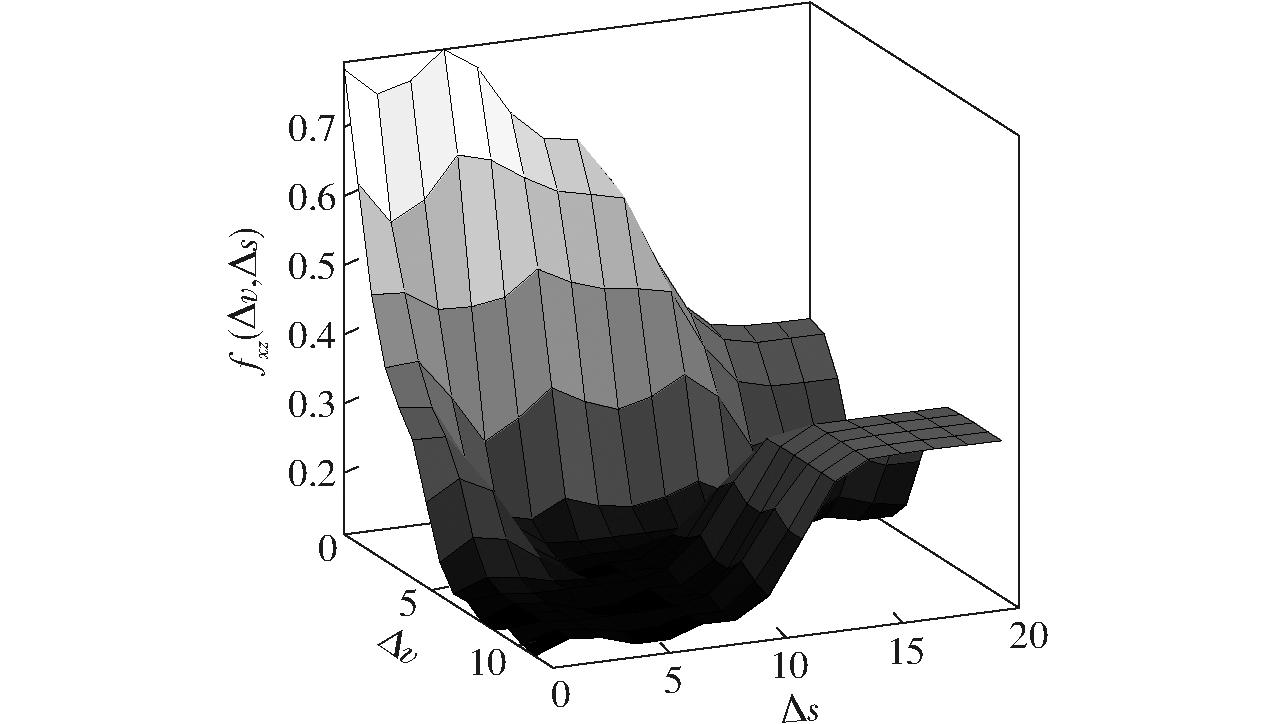

通过修正原理制定相应的模糊控制器,具体规则如表3所示,模糊控制器的模糊论域如图9所示。Δv论域为[0,11],Δs论域为[0,20],fxz(Δv,Δs)论域为[0,1]。将模糊控制器嵌入换挡控制模块中,采用式(24)对降挡点进行实时修正。

表3 模糊与推理规则

Tab.3 Fuzzy inference rules

ΔsΔvVSSMBVBVSBBMSSSSZZZZMZZZZZBZZZSSVBZZZSS

图9 模糊控制器论域

Fig.9 Domain of fuzzy controller

4 仿真与试验验证

4.1 道路运输工况

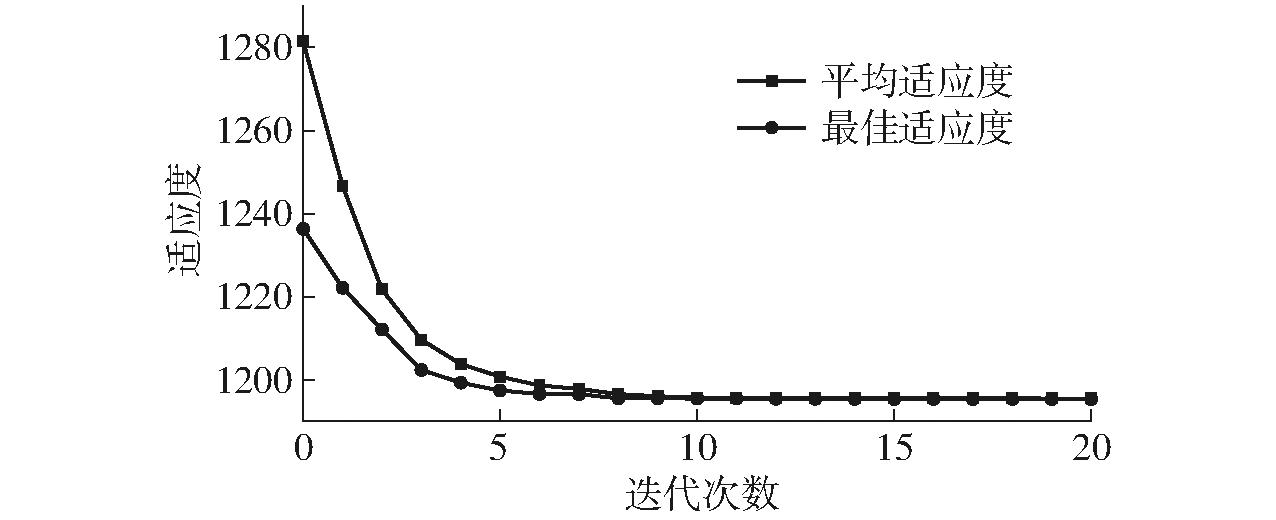

由于拖拉机没有特定的测试工况,考虑到拖拉机远离城市,加减速频率低,故改造新欧洲驾驶循环NEDC的城郊工况作为测试工况。在实现联合仿真后,将AMESim中的发动机油耗变量输入Matlab/Simulink,并调用m.文件采用遗传算法对换挡参数进行优化标定。遗传算法迭代过程如图10所示。由图10可知,迭代到11次后,目标函数趋于稳定,在第20次时得到最优解,最终优化结果如表4所示。

表4 优化结果

Tab.4 Optimization results

参数优化前优化后v1/(km·h-1)22.3117.59v2/(km·h-1)22.6217.62v3/(km·h-1)23.9319.00v4/(km·h-1)25.0420.00v5/(km·h-1)26.1221.50v6/(km·h-1)27.2422.25v7/(km·h-1)28.2723.80v8/(km·h-1)29.3824.46v9/(km·h-1)30.1925.20tup/s3.001.54tdown/s3.000.20

图10 遗传算法迭代过程

Fig.10 Iterative process of genetic algorithm

将优化前后自动换挡策略进行仿真测试,结果如图11所示。

图11 道路运输工况仿真与优化结果

Fig.11 Simulation and optimization results of road transportation conditions

由图11a可知,拖拉机由11挡起步,在自动换挡控制策略下,能实现参考车速有效追随;通过换挡车速与换挡延迟优化,起步加速(0~123 s)和降速停车(725~800 s)过程更加迅速,升降挡时间缩短1.5~2.8 s,同时在高速运行过程(223~542 s)中拖拉机挡位稳定在23挡(图11b);优化后21挡挡位利用率从25.6%降低至3.1%,相应的23挡挡位利用率从32%提升至54.4%(图11c);快速升降挡使得加减速过程有效燃油消耗率峰值从373 g/(kW·h)下降至302 g/(kW·h),23挡挡位利用率的提高使得高速运行过程有效燃油消耗率峰值从307 g/(kW·h)下降至231 g/(kW·h),发动机运行工况向高效区靠近(图11d、11e);最终,由图11f可知,优化后整个循环工况燃油消耗总量从1.281 kg下降到1.195 kg,下降6.71%。

综上,在道路运输工况下,优化后自动换挡策略可快速完成挡位切换,满足整机速度需求,同时大幅度提高了高挡位利用率,从而改善整车的燃油经济性。

4.2 犁耕作业工况

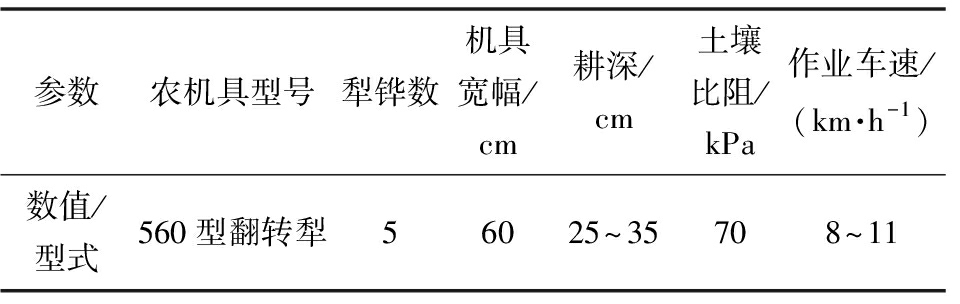

仿真计算时拖拉机配套机具和土壤参数如表5所示,犁耕机具阻力为实测数据,滑转率由式(13)计算得出,如图12a、12b所示。将优化前后的自动换挡策略进行仿真计算,结果如图12c~12i所示。

表5 犁耕工况作业参数

Tab.5 Operation parameters of plowing conditions

参数农机具型号犁铧数机具宽幅/cm耕深/cm土壤比阻/kPa作业车速/ (km·h-1)数值/型式560型翻转犁56025~35708~11

图12 犁耕作业工况仿真与优化结果

Fig.12 Simulation and optimization results of plowing operation conditions

由图12c可知,拖拉机在犁耕作业时,所设计的自动换挡策略可进行全自动换挡,且能够完成作业车速有效追随;由于标准型自动换挡策略低挡位的换挡线密集,升挡点车速与降挡点车速差距小,导致拖拉机在减速调头期间换挡频繁。引入模糊自适应算法后,控制系统可实时判断整机作业状态,对换挡点车速进行修正,车速和滑转率越小、模糊修正因子越大(图12d),换挡点车速修正比例越大(图12e),从而有效抑制频繁换挡;对比挡位状态(图12f)可知,优化前换挡次数共计74次,优化后换挡次数为47次,降低36.5%,特别在减速掉头期间,不仅抑制了换挡频繁,还提高了工作挡位,使发动机工作点向万有特性图的高效区移动(图12g);优化后,有效燃油消耗率峰值从464.39 g/(kW·h)下降至345 g/(kW·h)(图12h);燃油消耗总量从2.735 kg下降至2.657 kg,下降2.85%(图12i)。

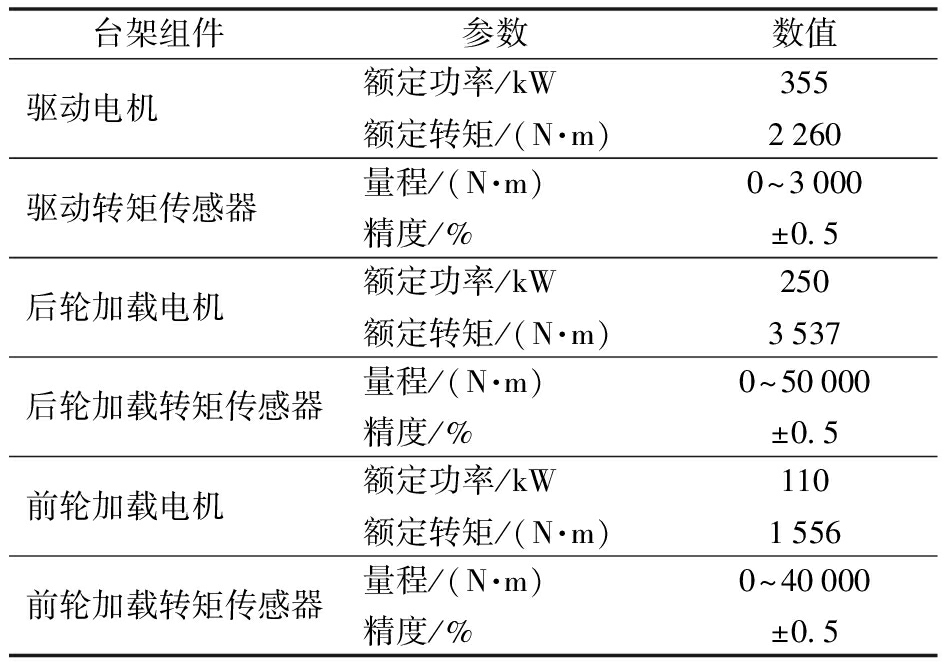

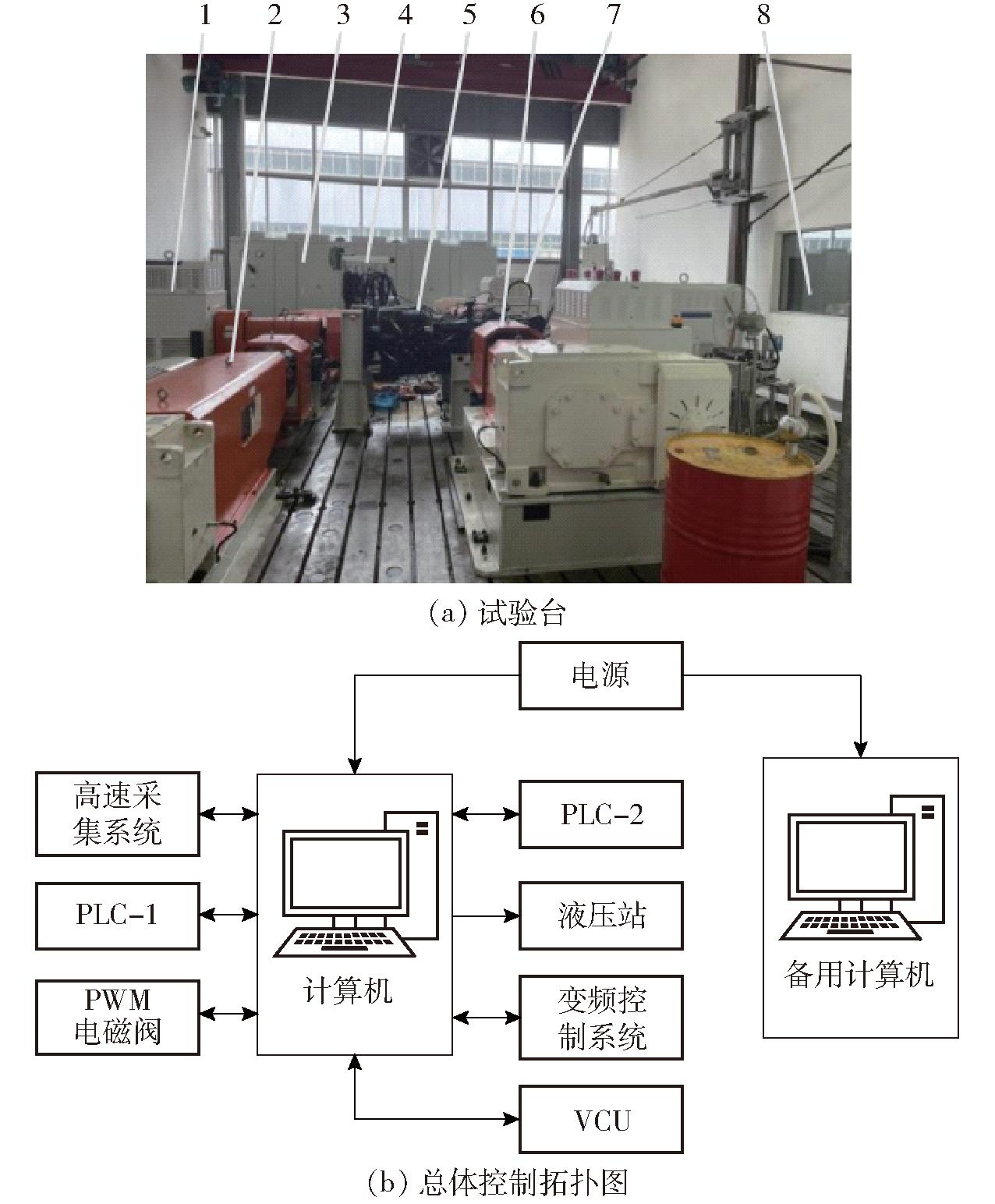

4.3 台架试验验证

为进一步验证自动换挡策略,搭建了台架并进行测试,试验台如图13a所示,总控制拓扑图如图13b所示,台架参数如表6所示。

表6 台架参数

Tab.6 Parameters of bench

台架组件 参数数值驱动电机额定功率/kW额定转矩/(N·m)3552260驱动转矩传感器量程/(N·m)精度/%0~3000±0.5后轮加载电机额定功率/kW额定转矩/(N·m)2503537后轮加载转矩传感器量程/(N·m)精度/%0~50000±0.5前轮加载电机额定功率/kW额定转矩/(N·m)1101556前轮加载转矩传感器量程/(N·m)精度/%0~40000±0.5

图13 台架试验

Fig.13 Bench test

1.驱动电机 2.前轮加载电机 3.强电柜 4.数据采集系统 5.变速箱总成 6.后轮加载电机 7.液压透析系统 8.操作台

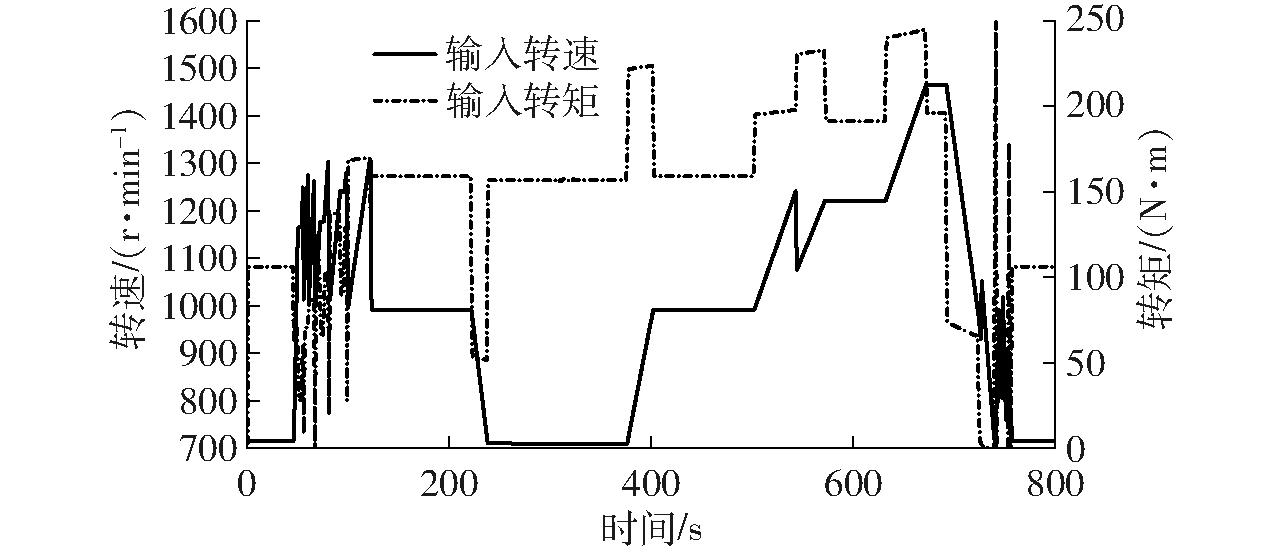

将自动换挡控制策略编译后下载至VCU,整个控制系统通过高速以太网将PLC与上位机连接,通过网络完成主站与传动模块的数据通讯,最终通过PWM电磁阀完成离合器和同步器控制。由于该台架无法模拟拖拉机的打滑情况,仅能验证文中所设计的道路运输模式的自动换挡策略。在试验过程中,采用驱动电机模拟发动机,通过驱动电机转速转矩查表并计算得到发动机油耗,通过变速箱输出转速计算得到拖拉机车速。在前轮和后轮加载电机施加阻力矩以模拟拖拉机在道路运输下阻力,试验所需转速与转矩如图14所示。

图14 输入转速和转矩变化曲线

Fig.14 Input speed and torque

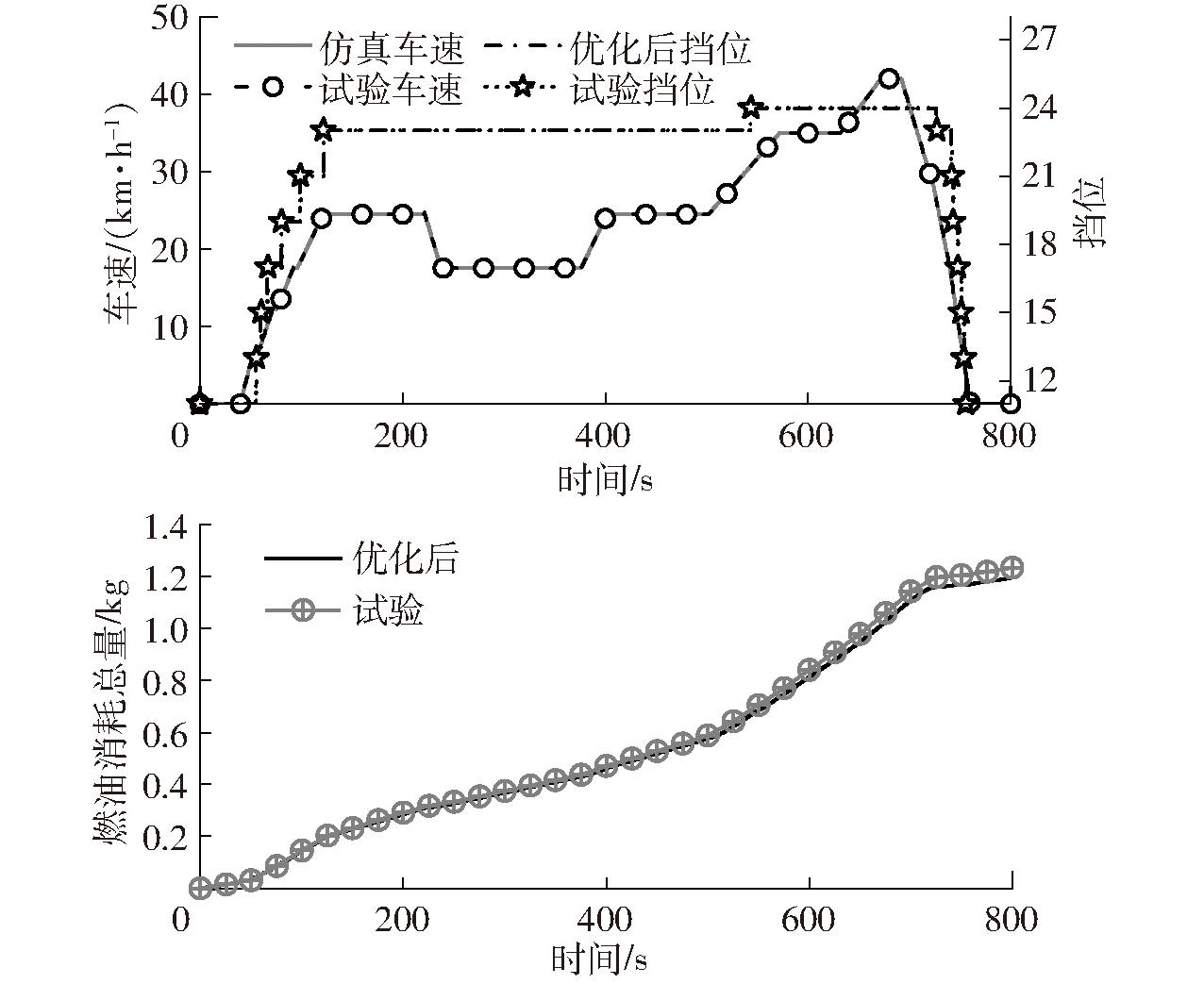

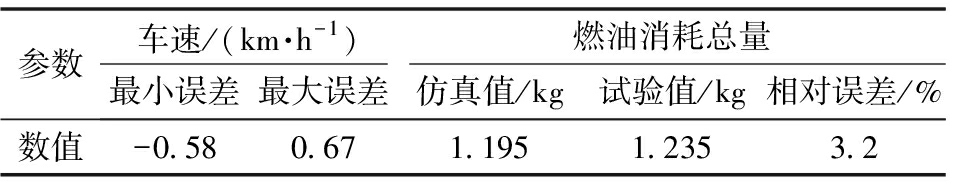

试验结果如图15所示,仿真车速和台架试验车速相差不大,与拖拉机车速变化对应的是挡位的变化。在挡位变化趋势中,仿真和台架试验结果基本一致,表明该仿真模型可以准确地描述拖拉机实际行驶情况。然而,在最终油耗结果中,台架试验油耗结果比仿真结果高,这是因为建模时对液压系统进行了简化,另外,在实际试验中还存在变速箱摩擦损耗等情况,这些原因都会造成仿真和台架试验误差。虽然仿真中建立的变速箱模块简化了液压系统,但不影响自动换挡策略研究。

图15 试验结果

Fig.15 Experimental results

车速和燃油消耗总量试验和仿真结果误差见表7,结果表明,控制车速误差范围在-0.58~0.67 km/h 之间,燃油消耗量仿真值与试验值相对误差为3.2%,优化后自动换挡策略实际有效。

表7 车速与燃油消耗总量

Tab.7 Vehicle speed and total fuel consumption

参数车速/(km·h-1)燃油消耗总量最小误差最大误差仿真值/kg试验值/kg相对误差/%数值-0.580.671.1951.2353.2

5 结论

(1)以一种用于220 kW拖拉机全动力换挡变速箱为研究对象,基于经济性、动力性为控制核心制定了道路运输和田间作业(犁耕)模式的标准型自动换挡策略,在全动力换挡变速箱基础上实现了全自动换挡,满足了基本动力需求。

(2)采用遗传算法对道路运输模式的自动换挡策略进行优化,相较于标准型自动换挡策略,可以更快实现加减速过程中的档位升降,高挡位利用率大幅提高,燃油消耗总量下降6.71%。通过台架试验验证了该自动换挡策略实际有效。

(3)在犁耕工况中,提出了基于模糊规则的自适应自动换挡策略,该策略能对拖拉机的作业情况进行实时检测,并修正降挡点车速。仿真结果表明,相较于标准型自动换挡策略,换挡次数降低36.5%,在保证挡位稳定以及动力性的同时燃油消耗总量下降2.85%。

[1] 窦海石, 张幽彤, 艾强, 等. 面向耦合分流动力构型的拖拉机犁耕工况控制策略[J]. 农业工程学报, 2022, 38(23): 41-49.DOU Haishi, ZHANG Youtong, AI Qiang, et al. Control strategy for hybrid tractor plow conditions oriented to coupled-split dynamic configuration[J]. Transactions of the CSAE, 2022, 38(23): 41-49. (in Chinese)

[2] 李宝刚. 动力换挡传动箱挡位设计方法及控制策略研究[D]. 重庆: 重庆大学, 2020.LI Baogang. Study on gear design method and control strategy of power-shift transmission[D]. Chongqing: Chongqing University, 2020. (in Chinese)

[3] 夏光, 夏岩, 唐希雯, 等. 采用滑转率-阻力区间划分法的拖拉机双流传动系统调速控制[J]. 农业工程学报, 2021, 37(3): 47-55.XIA Guang, XIA Yan, TANG Xiwen, et al. Speed regulation control of the dual-flow transmission system for a tractorusing slip rate-resistance interval division[J]. Transactions of the CSAE, 2021, 37(3): 47-55. (in Chinese)

[4] 杜岳峰, 傅生辉, 毛恩荣, 等. 农业机械智能化设计技术发展现状与展望[J]. 农业机械学报, 2019, 50(9): 1-17. DU Yuefeng, FU Shenghui, MAO Enrong, et al. Development situation and prospects of intelligent design for agricultural machinery[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(9): 1-17. (in Chinese)

[5] 席志强, 周志立, 张明柱, 等. 拖拉机动力换挡变速器换挡特性与控制策略研究[J]. 农业机械学报, 2016, 47(11): 350-357. XI Zhiqiang, ZHOU Zhili, ZHANG Mingzhu, et al. Shift characteristics and control strategy of powershift transmission on tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 350-357. (in Chinese)

[6] 高辉松, 朱思洪, 贺亮, 等. 拖拉机动力换挡变速箱和无级变速箱发展现状与趋势[J]. 机械传动, 2012(8): 119-123.GAO Huisong, ZHU Sihong, HE Liang, et al. Development and trend of power shift transmission and continuously variable transmission for tractor[J]. Journal of Mechanical Transmission, 2012(8): 119-123. (in Chinese)

[7] 徐立友, 刘海亮, 周志立, 等. 拖拉机双离合器自动变速器换挡品质评价指标[J]. 农业工程学报, 2015, 31(8): 48-53.XU Liyou, LIU Hailiang, ZHOU Zhili, et al. Evaluation indexes of shifting quality for dual clutch transmission for tractor [J]. Transactions of the CSAE, 2015, 31(8): 48-53. (in Chinese)

[8] MOLARI G, SEDONI E. Experimental evaluation of power losses in a power-shift agricultural tractor transmission[J]. Biosystems Engineering, 2008, 100: 177-183.

[9] 席志强, 周志立, 张明柱, 等. 动力换挡自动变速器在拖拉机上的应用技术分析[J]. 机械设计与研究, 2014, 30(2): 140-144. XI Zhiqiang, ZHOU Zhili, ZHANG Mingzhu, et al. Application analysis of automatic powershift transmission on tractor[J]. Machine Design and Research, 2014, 30(2): 140-144. (in Chinese)

[10] 张延安, 杜岳峰, 毛恩荣, 等. 基于数字孪生的大马力拖拉机湿式离合器压力控制方法研究[J]. 机械工程学报, 2023, 59(13): 268-279.ZHANG Yan’an, DU Yuefeng, MAO Enrong, et al. Pressure control method of wet clutch in high-powered tractor based on digital twin[J]. Journal of Mechanical Engineering, 2023, 59(13): 268-279. (in Chinese)

[11] 孙冬野, 杨彪, 陈旭东. 拖拉机田间作业工况自适应换挡控制策略[J]. 重庆大学学报, 2020, 43(2): 32-41.SUN Dongye, YANG Biao, CHEN Xudong. Adaptive shift control of tractor working conditions in field operation[J]. Journal of Chongqing University, 2020, 43(2): 32-41. (in Chinese)

[12] 殷学冰, 陈勇, 代青林, 等. 基于NSGA-Ⅱ算法和模糊控制的纯电动汽车2DCT换挡规律研究[J]. 汽车工程, 2022, 44(10): 1571-1580.YIN Xuebing, CHEN Yong, DAI Qinglin, et al. Study on shift schedule of 2DCT for pure electric vehicle based on NSGA-Ⅱ algorithm and fuzzy control[J]. Automotive Engineering, 2022, 44(10): 1571-1580. (in Chinese)

[13] ZHAO M J, SHI J H, LIN C, et al. Application-oriented optimal shift schedule extraction for a dual-motor electric bus with auto-mated manual transmission[J]. Energies, 2018, 11(2): 325-340.

[14] 宋强, 叶山顶, 李伟聪,等. 基于多目标遗传算法的纯电动汽车AMT综合换挡规律研究[J]. 汽车工程学报, 2017, 7(1): 44-51.SONG Qiang, YE Shanding, LI Weicong, et al. Research on AMT overall shift schedule for pure electric vehicles based on NSGA-Ⅱ algorithm[J]. Chinese Journal of Automotive Engineering, 2017, 7(1): 44-51. (in Chinese)

[15] 傅生辉, 张延安, 张稳, 等. 考虑随机载荷自适应补偿的PST换挡策略与硬件在环试验[J]. 农业机械学报, 2022, 53(9): 408-416.FU Shenghui, ZHANG Yan’an, ZHANG Wen, et al. PST shift strategy and hardware in loop test considering adaptive compensation of random load[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(9): 408-416.(in Chinese)

[16] 席志强, 周志立, 张明柱. 拖拉机动力换挡自动变速器经济性换挡规律研究[J]. 机械传动, 2016, 40(11): 144-150.XI Zhiqiang, ZHOU Zhili, ZHANG Mingzhu. Research of economical shift rule of automatic power shift transmission of tractor[J]. Journal of Mechanical Transmission, 2016, 40(11): 144-150. (in Chinese)

[17] LI Baogang, SUN Dongye, HU Minghui, et al. Automatic gear-shifting strategy for fuel saving by tractors based on real-time identification of draught force characteristics[J]. Biosystem Engineering, 2020, 193: 46-61.

[18] CAO Qingmei, ZHOU Zhili, ZHANG Mingzhu. Fuzzy adaptive shift schedule of tractor subjected to random load[J]. Mathematical Problems in Engineering, 2017, 2017(6): 1-8.

[19] 刘玺, 何仁, 程秀生. 双离合自动变速器预选挡特性分析及控制策略[J]. 农业工程学报, 2018, 34(3): 80-87.LIU Xi, HE Ren, CHENG Xiusheng. Gear preselector characteristics and control strategy of dual clutch transmission[J]. Transactions of the CSAE, 2018, 34(3): 80-87.(in Chinese)

[20] 朱镇, 赖龙辉, 王登峰, 等. 油电混合机械液压式拖拉机动力系统节能性[J]. 农业工程学报, 2022, 38(17): 52-60.ZHU Zhen, LAI Longhui, WANG Dengfeng, et al. Energy saving characteristics of the mechanical hydraulic tractor power system with oil electric hybrid power[J]. Transactions of the CSAE, 2022, 38(17): 52-60.(in Chinese)

[21] 张俊江, 冯港辉, 徐立友, 等. 基于庞特里亚金极小值原理的混合动力拖拉机节能控制[J]. 农业机械学报, 2023, 54(5): 396-406.ZHANG Junjiang, FENG Ganghui, XU Liyou, et al. Energy-saving control of hybrid tractor based on Pontryagin’s minimum principle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(5): 396-406. (in Chinese)

[22] 高爱云, 付主木, 张文春. 拖拉机AMT换挡规律求解方法研究[J]. 农业机械学报, 2005, 36(3): 12-14.GAO Aiyun, FU Zhumu, ZHANG Wenchun. Study on solving approach of AMT shifting schedule of tractors[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(3): 12-14. (in Chinese)

[23] 付主木, 张文春, 周志立, 等. 拖拉机电控机械式自动变速器动力性换档规律研究[J]. 农业工程学报, 2003, 19(4): 114-117.FU Zhumu, ZHANG Wenchun, ZHOU Zhili, et al. Dynamic power shift schedule of automatic mechanical transmission for tractors[J]. Transactions of the CSAE, 2003, 19(4): 114-117.(in Chinese)

[24] 杨彪. 拖拉机动力换挡变速器换挡策略研究[D]. 重庆: 重庆大学, 2019. YANG Biao. Research on shift strategy of tractor power shift transmission[D]. Chongqing: Chongqing University, 2019. (in Chinese)

[25] 朱镇, 蔡英凤, 陈龙, 等. 基于遗传算法的机液传动系统参数匹配研究[J]. 汽车工程, 2020, 42(1): 74-80.ZHU Zhen, CAI Yinfeng, CHEN Long, et al. A study on parameter matching of hydro-mechanical transmission system based on genetic algorithmr[J]. Automotive Engineering, 2020, 42(1): 74-80. (in Chinese)

[26] 汪珍珍, 周俊, 王旭. 增程式电动拖拉机旋耕机组能量管理模型研究[J]. 农业机械学报, 2023, 54(4): 428-438.WANG Zhenzhen, ZHOU Jun, WANG Xu. Research on energy management model for extended-range electric rotary-tilling tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(4): 428-438. (in Chinese)