0 引言

稻-麦轮作是长江中下游农业区典型的种植制度,宽苗带播种是小麦重要的种植方式[1-2]。水稻收获后土壤黏重湿滑、地表秸秆量大,传统地轮驱动式小麦播种机播种质量易受地轮打滑、链条跳动等现象影响[3-4]。研究表明,多行播种机曲线作业时,内外行实际播量存在差异,导致各行苗带小麦种子分布不均匀[5-6]。因此,分别控制各行播量,以提高曲线路径下小麦播种机作业时的小麦种子分布均匀性,是发挥宽苗带播种农艺优势的关键。

播种机播量控制方法主要分为排种器驱动系统和获取播种机速度作为播量控制依据。GAO等[7]研制了一种使用液压马达驱动的玉米精量播种机控制系统;姚颖飞等[8]设计了基于直流有刷电机的玉米精量播种机单体驱动器,并通过模糊PID控制器提高播量控制精度;李洁等[9]使用高精度步进电机驱动小麦排种器,优化了排种方式,提高了土地占用率和空间利用率。刘婉茹等[10]设计出小麦播种机电控系统,使用霍尔传感器测量地轮转速计算得到机具前进速度;丁友强等[11]针对高速作业下地轮测速的打滑问题,设计了基于GPS测速的电驱式玉米精量播种机控制系统;廖庆喜等[12]设计基于地轮编码器和北斗单点导航两种测速方式的随速播种控制系统,根据播种机组当前作业速度区间切换测速方式,实现了不同作业速度下精量播种。以上研究均以播种机前进速度作为依据,对各行排种器发送相同的控制量,较少考虑播种机曲线作业时多行匀播。

针对曲线播种作业问题,德国豪狮公司[13]在播种机两侧和中间位置各安装一个雷达测速仪,根据3个位置速度差控制各行排量;DING等[14]设计了播种机组平面运动学模型,提出基于双雷达测速的转弯作业播量补偿系统,根据Ackerman转向原理计算各播种单体地面速度;HE等[15]设计了基于GPS的转弯补偿算法,分别计算4行玉米精量播种机各单体地面速度,作为依据补偿播种机转弯时各行播种量。上述研究均依靠平面运动学模型和测速传感器计算播种机曲线作业时角速度和转向半径,以此获得各行地面速度,较适用于地表平整后旱地播种。然而长江中下游小麦播种期雨水充沛,土壤湿度大,地表不平,播种机各点运动轨迹为空间曲线,运动方式并非严格遵守Ackerman转向原理,这降低了平面运动学模型可靠性,影响宽苗带小麦播种机曲线作业时多行匀播质量。

为满足长江中下游农业区小麦宽苗带播种农艺要求,本文设计一种宽苗带小麦播种机多行匀播分控系统,使用CAN通讯和PID控制器实现小麦播种机各行排种器独立控制;建立播种机组空间运动学模型,基于多速率GNSS/IMU组合导航系统和卡尔曼滤波器(Kalman filter),设计多传感器信息融合算法,获取播种机各行运动状态,控制各排种器播量,以实现曲线作业下宽苗带小麦播种机多行匀播。

1 系统结构与工作原理

1.1 系统结构

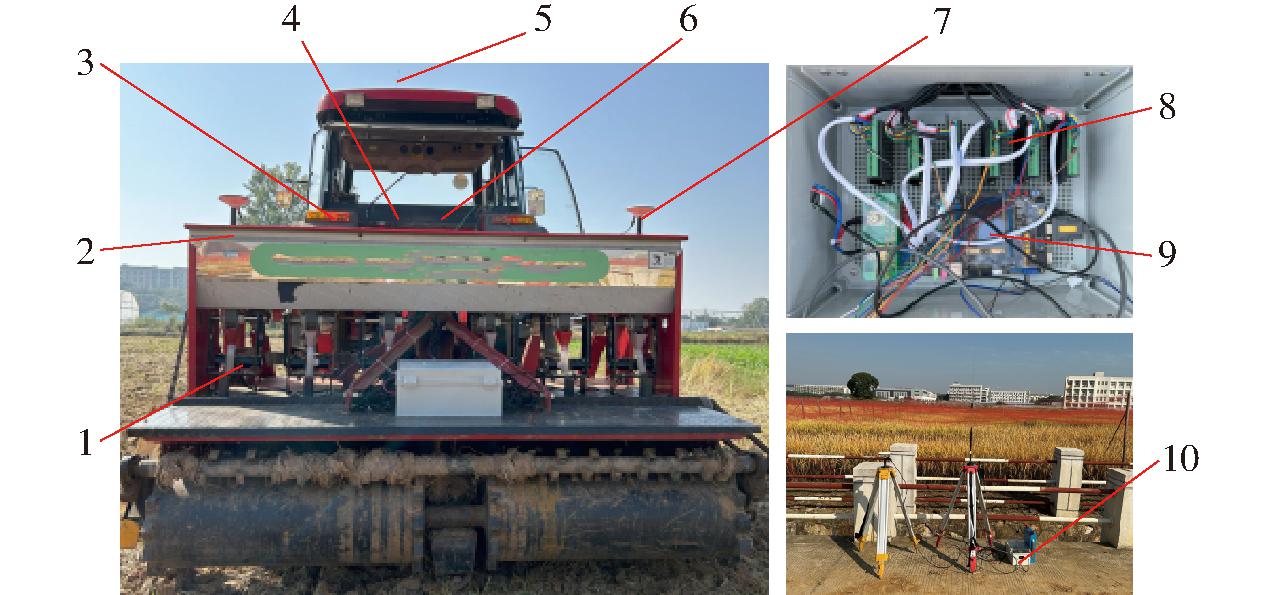

宽苗带小麦播种机多行匀播分控系统硬件主要由Windows PC、STM32单片机(STM32F103ZET6型)、双天线RTK-GNSS、IMU传感器(WIT-901C型)、直流无刷电机(时代超群57BL95S15-230TF9型)、直流无刷驱动器(艾思控AQMD6008BLS-TE型)、24 V铅酸电池组等组成,系统构成如图1所示。搭载平台为课题组自研宽苗带小麦播种机[2],通过三点悬挂方式安装于拖拉机后方,主要参数如表1所示。其中,24 V铅酸电池组、RTK-GNSS移动站以及安装上位机应用的Windows PC置于拖拉机内;RTK-GNSS移动站主从接收天线分别位于种箱两端,基站搭建在田边空旷地带,向移动站提供差分信号,IMU传感器固定在主天线安装处;三防弱电箱固接在机架,内置有直流无刷驱动器、STM32单片机,各直流无刷电机通过同步带驱动各行外槽轮排种轴转动进行排种作业。

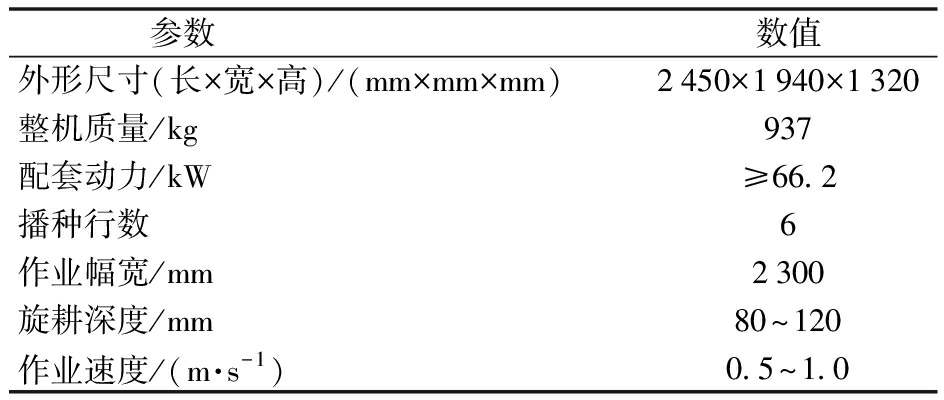

表1 宽苗带小麦播种机参数

Tab.1 Parameters of wide-row wheat seeder

参数数值外形尺寸(长×宽×高)/(mm×mm×mm)2450×1940×1320整机质量/kg937配套动力/kW≥66.2播种行数6作业幅宽/mm2300旋耕深度/mm80~120作业速度/(m·s-1)0.5~1.0

图1 宽苗带小麦播种机多行匀播分控系统总体构成图

Fig.1 Schematic of overall structure of multi-row uniform seeding control system for wide-row wheat seeder

1.直流无刷电机 2.IMU传感器 3.供电模块 4.上位机应用程序 5.车台天线 6.RTK-GNSS 移动站 7.GNSS天线 8.直流无刷驱动器 9.STM32单片机 10.RTK-GNSS基站

1.2 工作原理

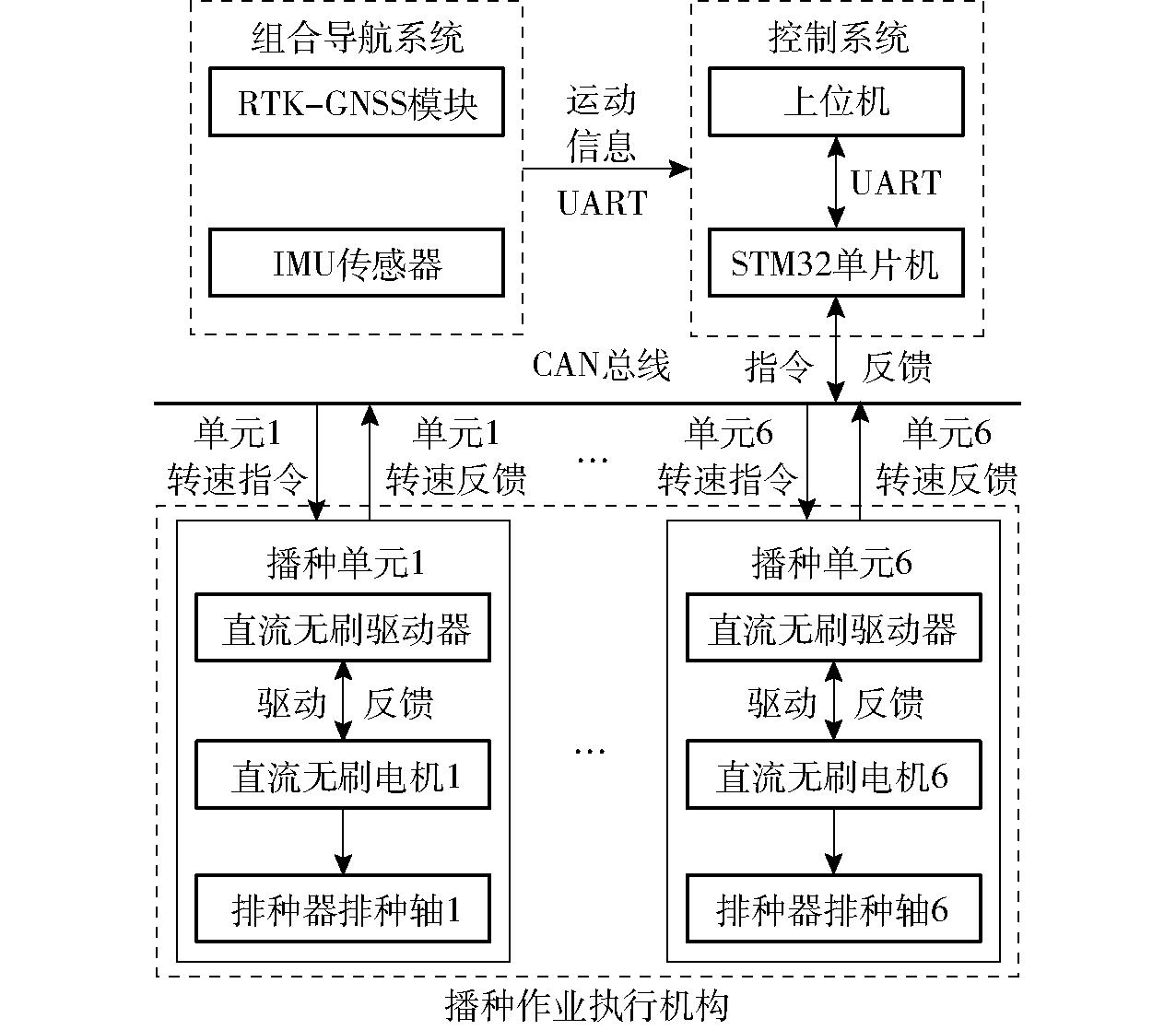

宽苗带小麦播种机多行匀播分控系统工作原理如图2所示。系统主要由组合导航系统、控制系统和播种作业执行机构等构成,各构成之间的信息传输基于RS232、TTL、CAN和UART实现。当播种机沿曲线作业时,组合导航系统通过双天线RTK-GNSS获取播种机组大地坐标系3轴位置、速度及航向角和横滚角,并利用IMU传感器获取播种机组局部坐标系3轴加速度、姿态角和角速度;控制系统使用Windows PC的上位机应用程序,对来自组合导航系统的传感器数据进行采集、记录和融合,计算得到各单体运动信息,结合小麦宽苗带播种农艺要求,分析得出各行排量理论值,从而获得排种器驱动电机目标转速,发送至播种作业执行机构;STM32单片机接收上位机电机转速控制信息,与当前各行排种器驱动电机转速进行比对计算,向各电机发送转速控制指令,同时向上位机反馈各行排种器作业信息,由上位机记录。通过上述系统工作原理实现曲线作业时宽苗带小麦播种机多行匀播。

图2 系统工作原理图

Fig.2 Working principle of system

2 多行匀播分控控制系统设计

2.1 排量控制方法

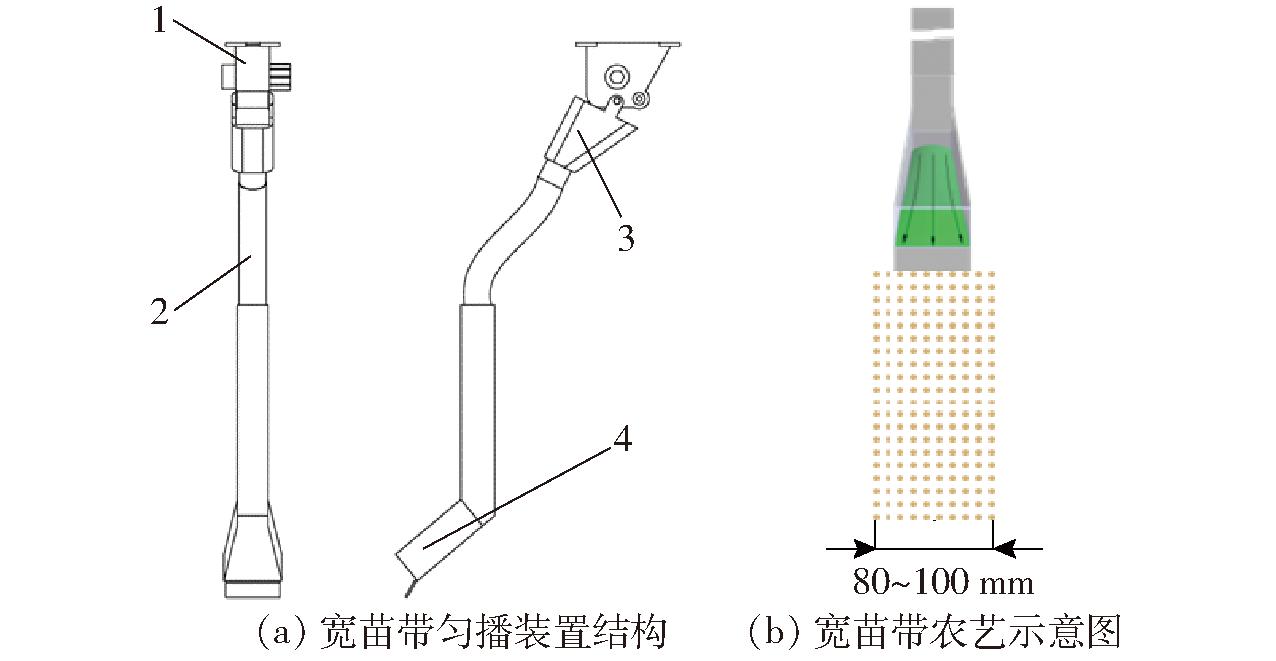

宽苗带播种通过匀播装置将小麦种子均匀分散在一定宽度播幅范围内,从而构建合理的小麦苗群体结构[16-17]。因此需根据宽苗带小麦匀播农艺要求设计各行排量控制方法。其关键部件小麦宽苗带匀播装置如图3a所示。小麦种子由外槽轮排种器从种箱中排出,经过排种漏斗、输种管、匀种器,均匀扩散,落入土壤,形成幅宽80~100 mm、种子分布均匀的种带(图3b)[18]。

图3 小麦宽苗带匀播装置

Fig.3 Uniform seeding device for wide-row wheat

1.外槽轮排种器 2.输种管 3.排种漏斗 4.匀种器

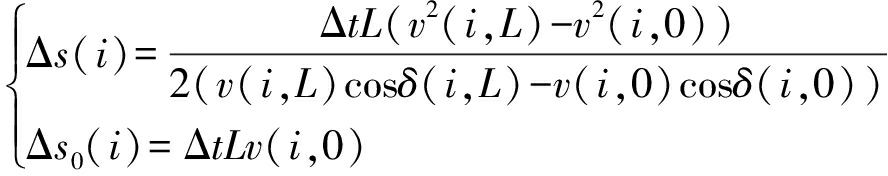

如图4a所示,宽苗带小麦播种机曲线作业时,假设某一时刻匀种器i作业线L有点c(i,l),其中i为匀种器编号,i=1,2,…,6,l为该点与L线左端点距离,满足0≤l≤L,L为匀种器工作长度;点c(i,l)处地面速度v(i,l)存在同播种机航向的夹角δ(i,l),导致匀种器有效工作长度L′小于设计长度L,造成实际播幅偏小,匀种器扫过水平面面积变小。由图4b得出,曲线与直线作业时匀种器i作业线在Δt时间内扫过水平面面积Δs(i)与Δs0(i)计算式为

(1)

图4 匀种器曲线作业分析

Fig.4 Analysis of uniform seeding device’s curved operation

综上分析,播种机曲线作业相比直线作业匀种器i扫过水平面面积减少,因此理论排量较低。为得到播种机曲线作业理论排量,需建立匀种器曲线和直线作业排量关系。常用外槽轮排种器排量与排种轴转速满足q=q′n(q为目标排量;q′为排量控制系数;n为排种轴转速)。结合式(1)可得到匀种器i曲线作业理论排量q(i)数学表达式为

q(i)=k(i)q′n(i)

(2)

其中

式中 k(i)——匀种器i排量补偿系数

由式(2)可知,曲线作业时获取匀种器i理论排量需计算排量补偿系数k(i),而计算k(i)需匀种器i作业线L两端点的v和δ作为计算输入值。

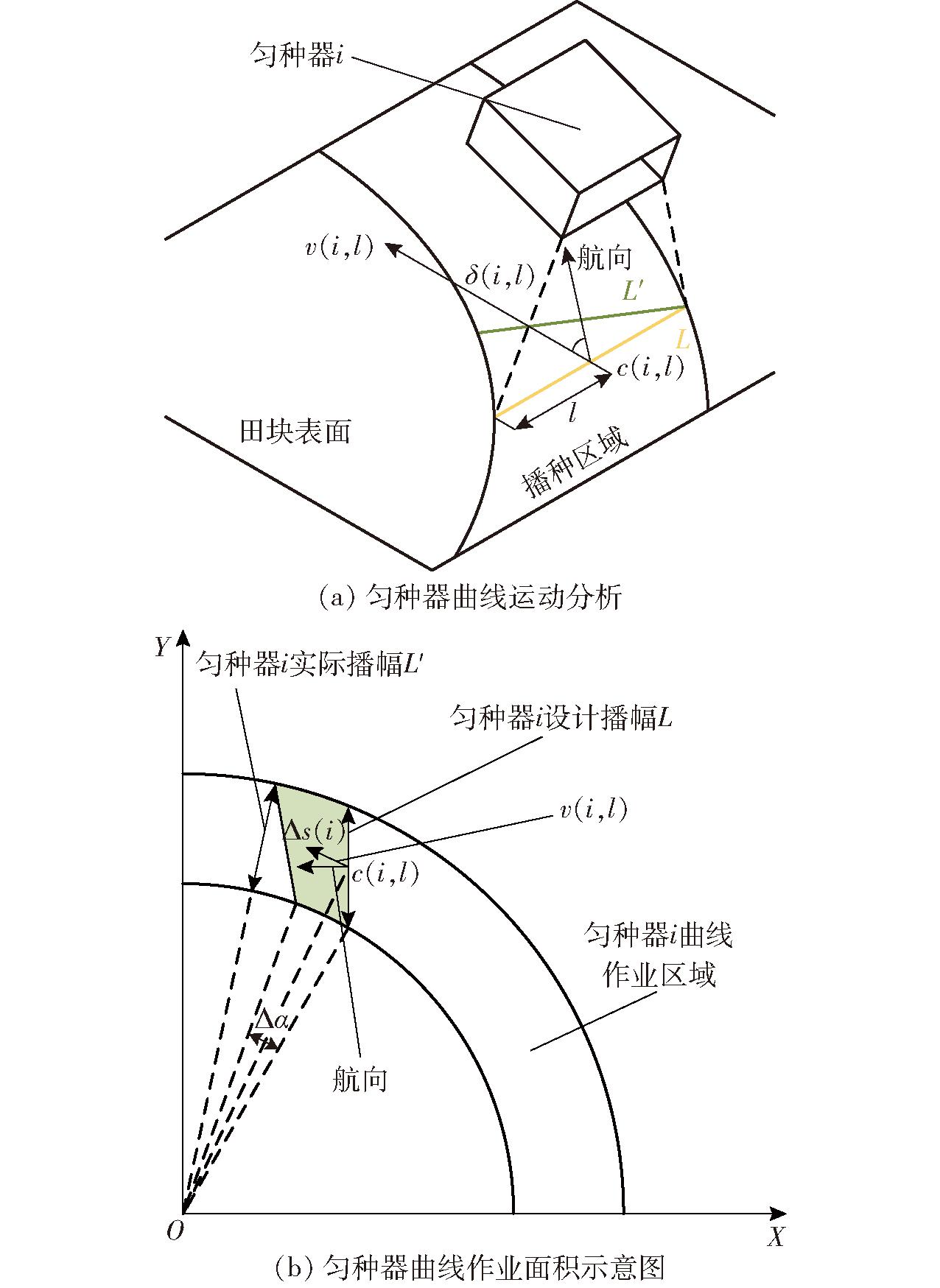

2.2 宽苗带小麦播种机组刚体空间运动学模型

长江中下游农业区小麦播种期土壤含水率高,收获机、拖拉机等车辙造成田块坑洼,加上残留稻茬,共同造成地面不平且硬度不均[19],导致播种机组行驶存在俯仰、横滚和侧滑现象,此时各行匀种器实际运动轨迹为空间曲线;因宽苗带小麦播种机与拖拉机固接,作业过程二者不存在相对位置变化,所以将播种机组视为刚体。因此需建立宽苗带小麦播种机组刚体空间运动学模型,得到各行匀种器空间运动时位置、速度和姿态,以计算理论排量。

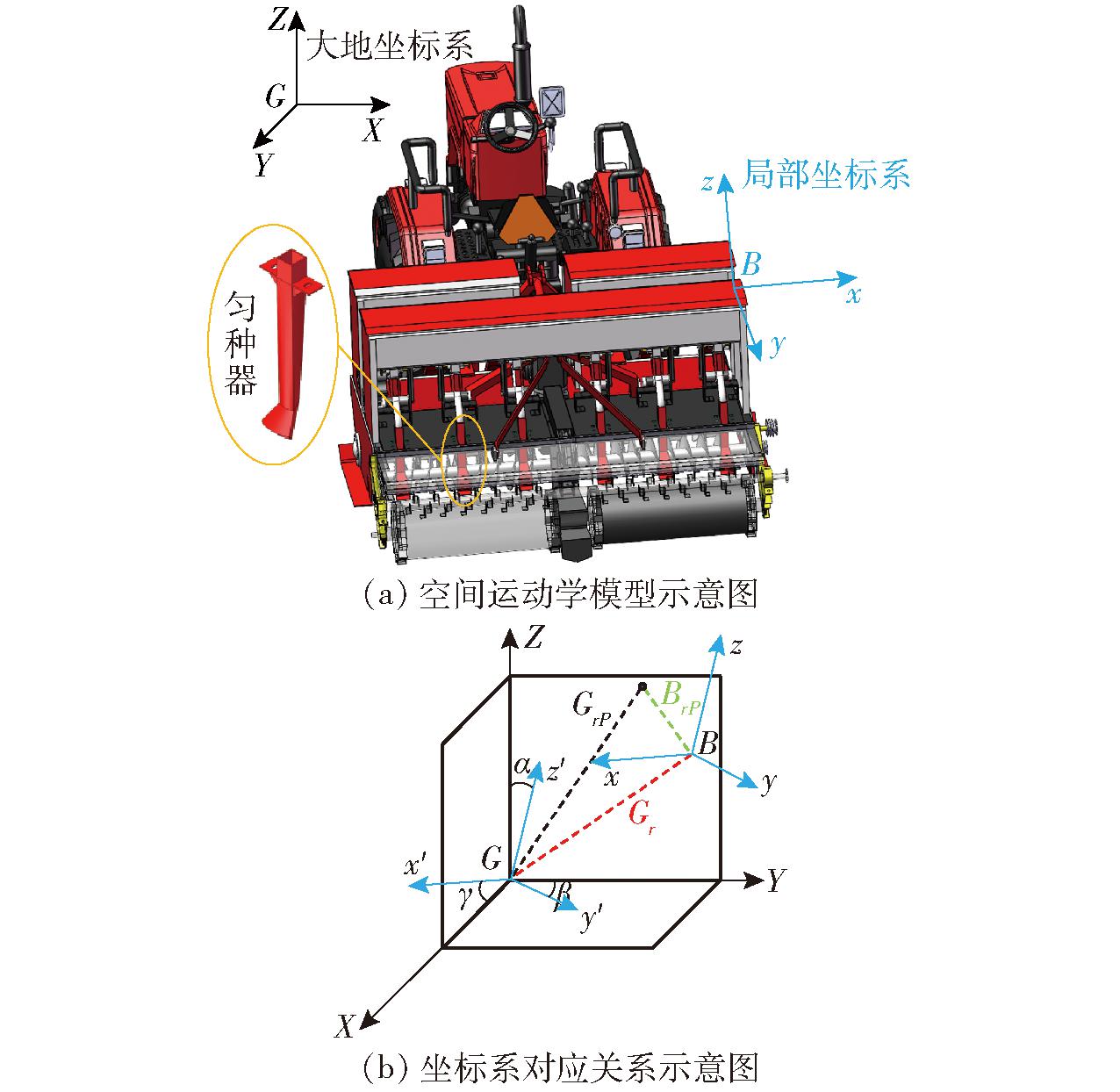

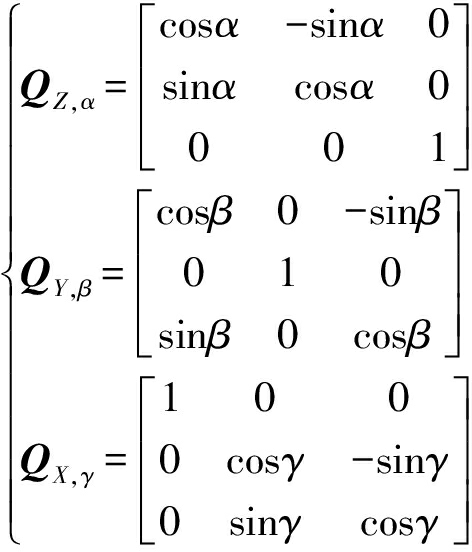

建立播种机组刚体空间运动学模型,如图5a所示,G为大地坐标系GXYZ原点,并以双天线RTK-GNSS移动站接收主天线安装点B为原点建立局部坐标系Bxyz。局部坐标系B在大地坐标系G中的运动可分解为图5b所示的旋转运动和平移运动,其中旋转运动表示播种机组空间姿态变化,旋转矩阵表示为

GRB=QZ,αQY,βQX,γ

(3)

图5 宽苗带小麦播种机组刚体空间运动学模型

Fig.5 Rigid body spatial kinematics model of wide-row wheat seeder

其中

式中 α——机组航向角 β——机组俯仰角

γ——机组横滚角

QZ,α——绕Z轴旋转矩阵

QY,β——绕Y轴旋转矩阵

QX,γ——绕X轴旋转矩阵

GRB——空间旋转矩阵

平移运动为播种机组空间位置变化,宽苗带小麦播种机上6个匀种器共线,该直线与局部坐标系B的x轴平行,则匀种器i作业线L上点c(i,l)的大地坐标系表述为

(4)

式中 Grc(i,l)——点c(i,l)在大地坐标系G中位置矢量

Gr——局部坐标系B原点在大地坐标系G中位置矢量

Bc(i,l)——点c(i,l)在局部坐标系B中位置矢量

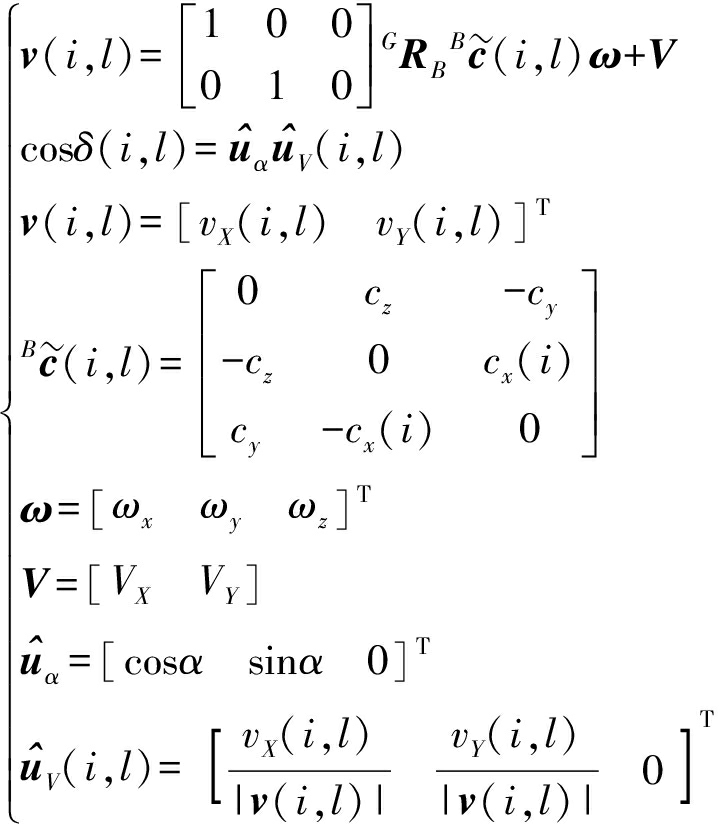

对式(4)中Grc(i,l)求导可得点c(i,l)大地坐标系速度矢量,消除其Z轴分量,得到点c(i,l)地面速度矢量的大地坐标系表述;根据点c(i,l)地面速度矢量和播种机组航向角矢量可得地面速度与航向的夹角δ(i,l),即

(5)

式中 v(i,l)——点c(i,l)地面速度矢量大地坐标系表述

vX(i,l)——点c(i,l)地面速度矢量大地坐标系X轴分量

vY(i,l)——点c(i,l)地面速度矢量大地坐标系Y轴分量

δ(i,l)——点c(i,l)地面速度矢量和机组航向角矢量夹角![]() 点c(i,l)在局部坐标系B中位置矩阵

点c(i,l)在局部坐标系B中位置矩阵

ω——局部坐标系B角速度矢量局部表述

V——局部坐标系原点B地面速度矢量大地坐标系表述

VX——局部坐标系原点B地面速度矢量大地坐标系X轴分量

VY——局部坐标系原点B地面速度矢量大地坐标系Y轴分量

α——播种机组在大地坐标系中航向角矢量

α——播种机组在大地坐标系中航向角矢量

V(i,l)——点c(i,l)地面速度方向在大地坐标系中单位矢量

V(i,l)——点c(i,l)地面速度方向在大地坐标系中单位矢量

式(5)提供匀种器作业线上各点v及δ与播种机空间位置、速度、姿态之间的数学关系。将式(5)计算的v、δ代入式(2)得到理论排量及各行排种器驱动电机控制量,以实现曲线作业宽苗带小麦播种机多行匀播。

2.3 多速率GNSS/IMU组合导航系统设计

为计算各行匀种器作业线上各点v与δ,需使用传感器采集播种机组运动时位置、速度、姿态。分析现有传感器,其中双天线RTK-GNSS可获取播种机组在大地坐标系G中的位置、速度、航向角和横滚角,长期精度高,但易受外界干扰、数据输出频率相对较低;IMU传感器可以获取自身局部坐标系B的3轴加速度、3轴角速度及其在大地坐标系G中的欧拉角,具有短期精度高、输出频率高、受外界干扰小、实时性强等优点,但测量误差会随时间累积[20]。通过IMU传感器提高导航系统实时性和精度,利用RTK-GNSS抑制IMU传感器误差累积,降低田间曲线作业因播种机组侧滑、姿态变化等对传感器精度影响,提高系统鲁棒性。因此,将双天线RTK-GNSS与IMU传感器组成多速率GNSS/IMU组合导航系统。

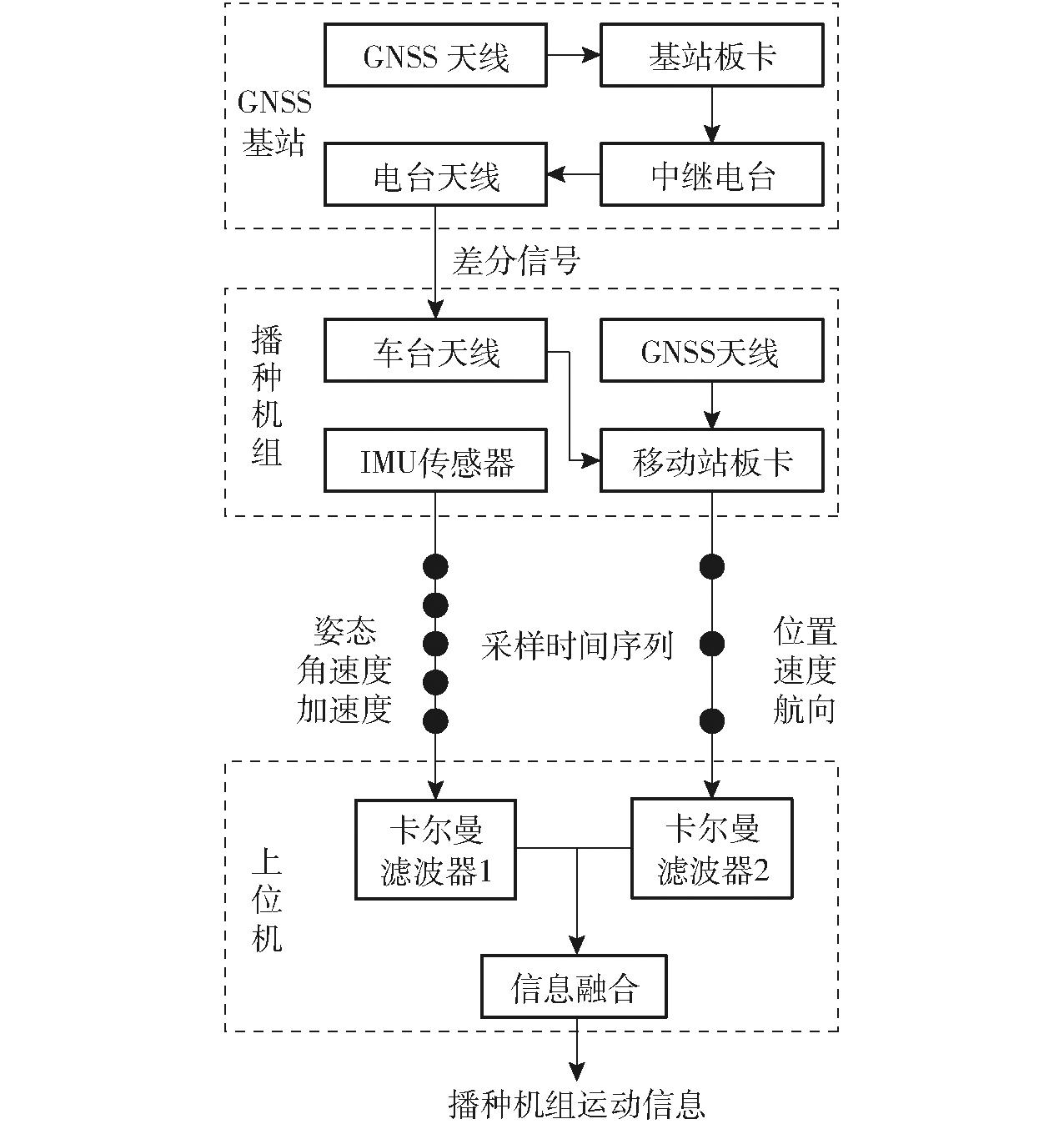

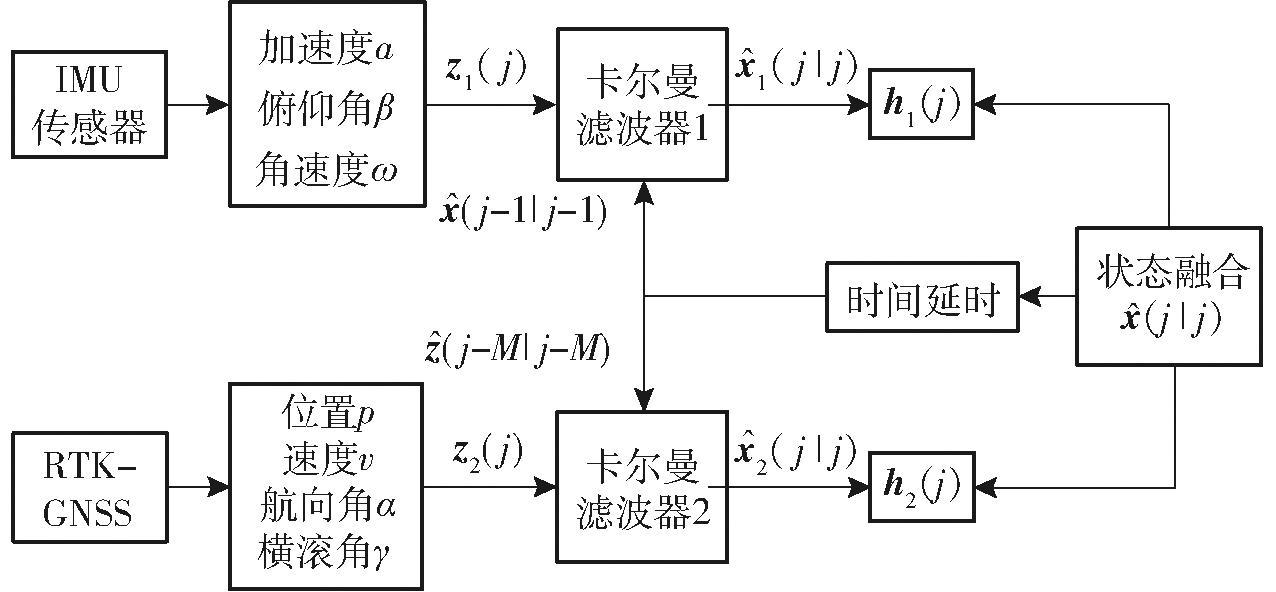

多速率GNSS/IMU组合导航系统工作原理如图6所示。基站通过GNSS天线接收定位卫星信号,使用中继电台和电台天线广播差分定位信号;播种机组通过移动站GNSS主从天线接收卫星信号,并基于车台天线接收的差分信号,解算播种机组位置、速度和航向,以频率fGNSS并发送至上位机。IMU传感器以频率fIMU向上位机发送载具姿态、角速度和加速度信息。其中M=fIMU/fGNSS(M为整数且M≥1),组合导航系统存在2种状态:①在同一时刻下IMU传感器和RTK-GNSS均有采样值。②仅IMU传感器有采样值。上位机根据接收数据判断当前采样状态,基于系统状态空间模型,通过卡尔曼滤波器和信息融合算法融合相应传感器数据,得到系统最细采样尺度下播种机组运动信息。

图6 多速率GNSS/IMU组合导航系统工作原理图

Fig.6 Working principle of multi-rate GNSS/IMU integrated navigation system

多速率GNSS/IMU组合导航系统设计步骤为:首先,根据排量控制方法和宽苗带小麦播种机组刚体空间运动学模型,为卡尔曼滤波过程建立组合导航系统状态空间模型[21-23];其次,针对不同采样速率的传感器设计卡尔曼滤波器,便于融合各传感器信息;最后,设计多传感器信息融合算法,融合GNSS和IMU数据,得到匀种器运动信息。

2.3.1 组合导航系统状态空间模型

根据式(5),确定系统状态向量为x=[p v a d ω]T,其中p、v、a、d、ω分别为播种机组局部坐标系B原点在大地坐标系G中的位置、速度、加速度、姿态角和角速度矢量。在最细采样尺度下系统模型为

(6)

式中 x(j)——时刻j系统状态向量

A——系统矩阵 w(j-1)——系统噪声

z(j)——时刻j传感器量测值

H——传感器量测矩阵

v(j)——传感器量测噪声向量

2.3.2 卡尔曼滤波器设计

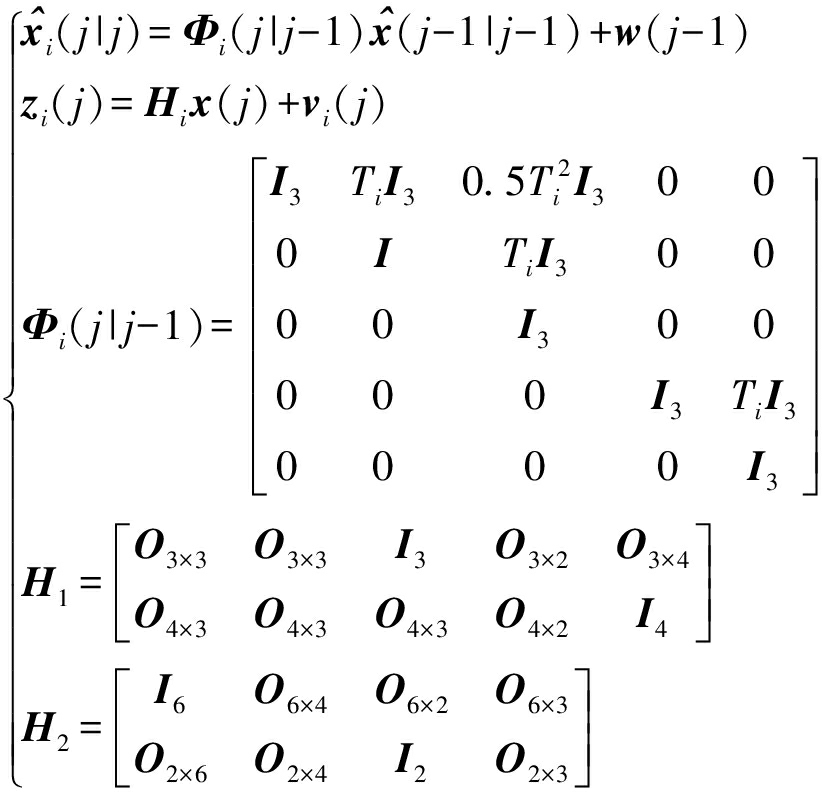

依据式(6)建立基于传感器i的离散系统模型

(7)

式中  i(j|j)——时刻j卡尔曼滤波状态估计值

i(j|j)——时刻j卡尔曼滤波状态估计值

Φi(j|j-1)——时刻j系统状态转移矩阵

w(j-1)——时刻j-1系统过程噪声

I——单位矩阵 O——零矩阵

zi(j)——传感器i量测值

vi(j)——传感器i量测噪声

Ti——传感器i采样时间间隔

H1——IMU传感器量测矩阵

H2——RTK-GNSS量测矩阵

式(7)为卡尔曼滤波器i提供所需参数,其中i=1、2,传感器1为IMU传感器,传感器2为双天线RTK-GNSS。

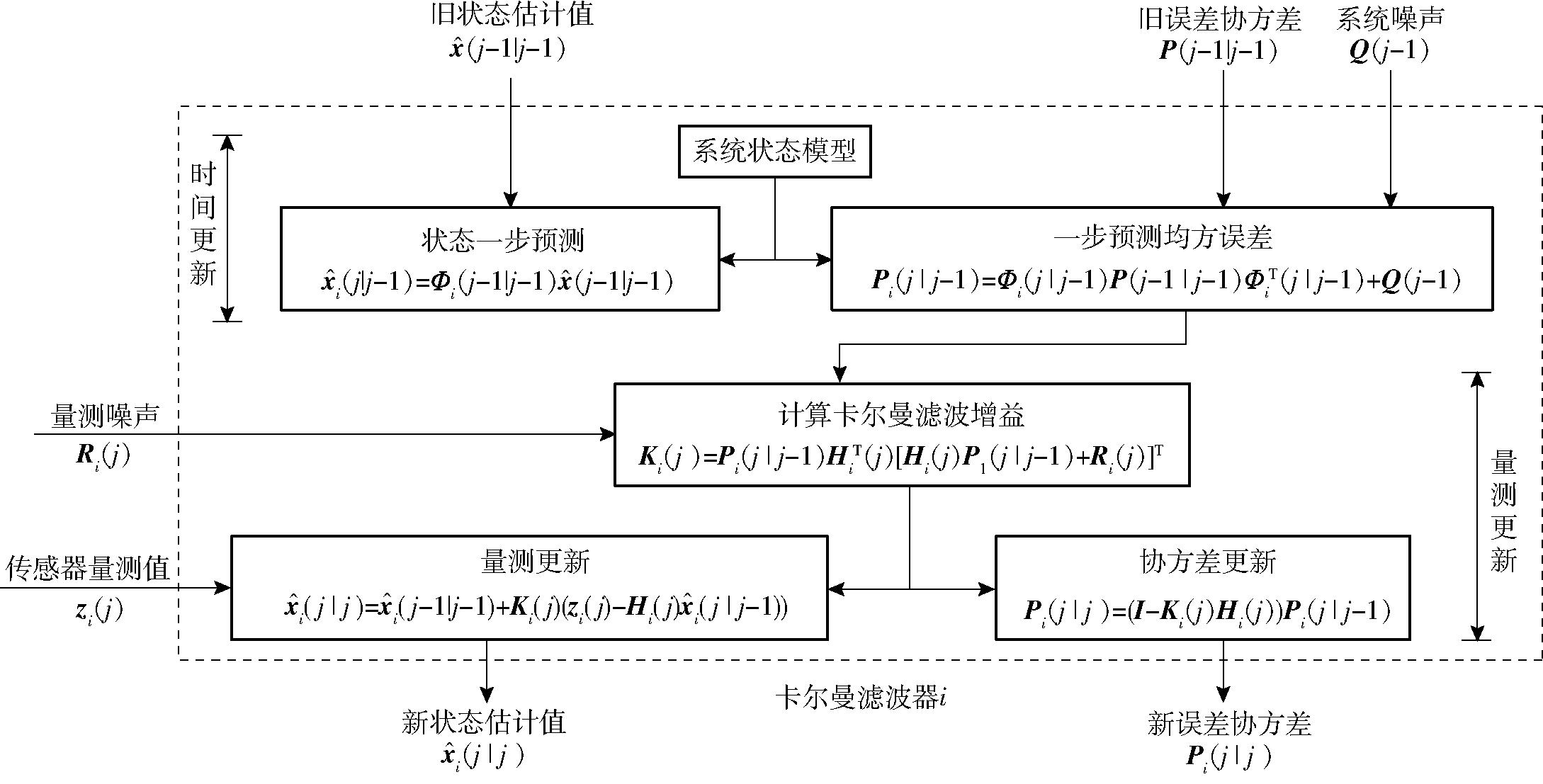

按照式(7)建立基于传感器i离散系统模型的卡尔曼滤波器i基本流程,如图7所示。卡尔曼滤波过程可分为时间更新和量测更新两个阶段。在时间更新阶段,卡尔曼滤波器i获取上一时刻j-1的系统状态估计及其误差协方差,根据系统噪声Q(j-1),进行时间更新得到系统状态一步预测值及均方误差矩阵。在量测更新阶段,卡尔曼滤波器i通过一步预测均方误差、传感器i的量测矩阵及噪声,计算卡尔曼滤波增益Ki(j),作为融合传感器量测值和系统状态一步预测值时二者的权重分配。上述流程最终得到该时刻基于传感器i的系统状态最优估计 i(j|j)。

i(j|j)。

图7 基于传感器i的卡尔曼滤波器流程图

Fig.7 Kalman filter for sensor i

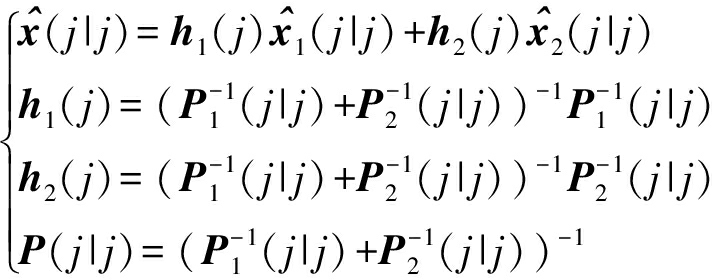

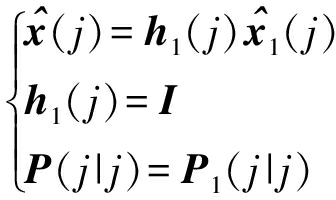

2.3.3 基于OWA算子的多传感器信息融合算法

OWA(Ordered weighted averaging)算子是一种以多准则决策为目标的有序加权平均聚合算子,常用于多源信息融合[24-25]。组合导航系统处于IMU传感器和RTK-GNSS均有量测的采样状态时,两个传感器信息融合流程如图8所示。卡尔曼滤波器i将传感器i存在量测的上一时刻全局系统状态融合结果及均方误差,作为本轮次卡尔曼滤波过程的输入反馈,其中IMU传感器上一采样时刻为j-1,RTK-GNSS上一采样时刻为j-M;然后基于OWA算子,对各个卡尔曼滤波器输出值进行加权融合,该过程表述为

(8)

图8 基于OWA算子的多传感器信息融合流程图

Fig.8 Flowchart of multi-sensor information fusion based on OWA operator

式中 h1(j)——IMU传感器卡尔曼滤波器输出系统状态OWA权重

h2(j)——RTK-GNSS卡尔曼滤波器输出系统状态OWA权重

P1(j|j)——IMU传感器卡尔曼滤波器输出系统状态方差

P2(j|j)——RTK-GNSS卡尔曼滤波器输出系统状态方差

式(8)中P(j|j)为两个卡尔曼滤波器输出值融合后系统状态估计值均方误差,满足P(j|j)≤min{P1(j|j),P2(j|j)}[26],因此融合后状态估计值 (j|j)为当前时刻系统状态最优估计。

(j|j)为当前时刻系统状态最优估计。

组合导航系统处于仅IMU传感器存在量测的采样状态时,IMU传感器自身卡尔曼滤波结果即为全局最优估计,满足

(9)

式(8)、(9)完成多速率GNSS/IMU组合导航系统在不同采样状态下的传感器信息融合,得到各个时刻播种机运动状态全局最优估计,从而为式(5)提供可靠位置、速度、姿态等输入值,实现播种机曲线作业时,各行匀种器运动信息准确计算。

2.4 直流无刷电机PID控制器设计

为实现排种器驱动电机转速精准控制,设计PID控制器,采用直流无刷电机内置霍尔传感器,获取电机实时转速,通过实时转速与目标转速偏差,计算电机控制量,实现速度闭环控制[27]。PID控制器原理为

(10)

式中 T——采样周期 J——采样周期序号

Kp——比例系数

e——当前转速与目标转速偏差

Δe——当前时刻转速偏差变化值

Ki——积分系数 Kd——微分系数

在播种机静态条件下,设置排种轴目标转速120 r/min,转速采样频率为20 Hz,采用常规试凑法,确定PID控制器的Kp、Ki、Kd分别为0.2、0.03、0.1,此时排种器驱动电机转速阶跃响应上升时间、超调量、调节时间、稳态误差分别为0.5 s、0.92%、0.9 s、0.33%。

2.5 多行匀播分控控制流程

设计多行匀播分控控制流程,如图9所示。当播种机曲线作业时,安装于Windows PC的上位机应用程序通过多速率GNSS/IMU组合导航系统获取播种机组3轴位置、速度、加速度、姿态角和角速度,并基于宽苗带小麦播种机组刚体空间运动学模型得到各行匀种器地面速度大小,及其方向同播种机航向夹角,依据排量控制方法计算各行排种器驱动电机理论转速,将转速指令发送至STM32单片机;基于CAN通讯,STM32单片机获取各行排种器驱动电机实时转速,并计算得出与目标转速偏差,PID控制器基于转速偏差改变对各直流无刷电机的控制指令,使各行排种器在播种机组曲线行驶时维持合理排量,实现曲线作业宽苗带小麦播种机多行匀播。

图9 匀播分控控制流程图

Fig.9 Control process of uniform seeding

3 试验

为评价宽苗带小麦播种机多行匀播分控系统性能,通过路面试验,验证播种机组运动学模型和多速率GNSS/IMU多速率组合导航系统可行性,分析不同行驶路径下各行播种均匀性;开展田间试验,验证系统实际作业性能。

3.1 试验材料与方法

3.1.1 试验材料

稻茬田土壤条件复杂、地表崎岖,播种机组运动速度和姿态变化大,小麦宽苗带播种后难以获取种子实际分布,为避免田间环境对试验结果造成影响,开展路面试验验证运动信息估计精度和小麦播种均匀性,试验场地为华中农业大学农业机械实训中心(图10a、10b)平整水泥路面。田间试验在华中农业大学试验田(图10c)进行,前茬作物为水稻。试验时天气晴朗,周边环境无明显遮挡物。试验材料有宽苗带小麦播种机多行匀播分控系统、东方红LX954型拖拉机、路面警示胶带、皮尺、取样框(250 mm×250 mm)、厚棉布(5 000 mm×5 000 mm×1.2 mm)、彩色标识旗、电子秤、密封袋和鄂麦28号等。

图10 试验现场

Fig.10 Experiment site

3.1.2 运动信息估计精度路面试验方法

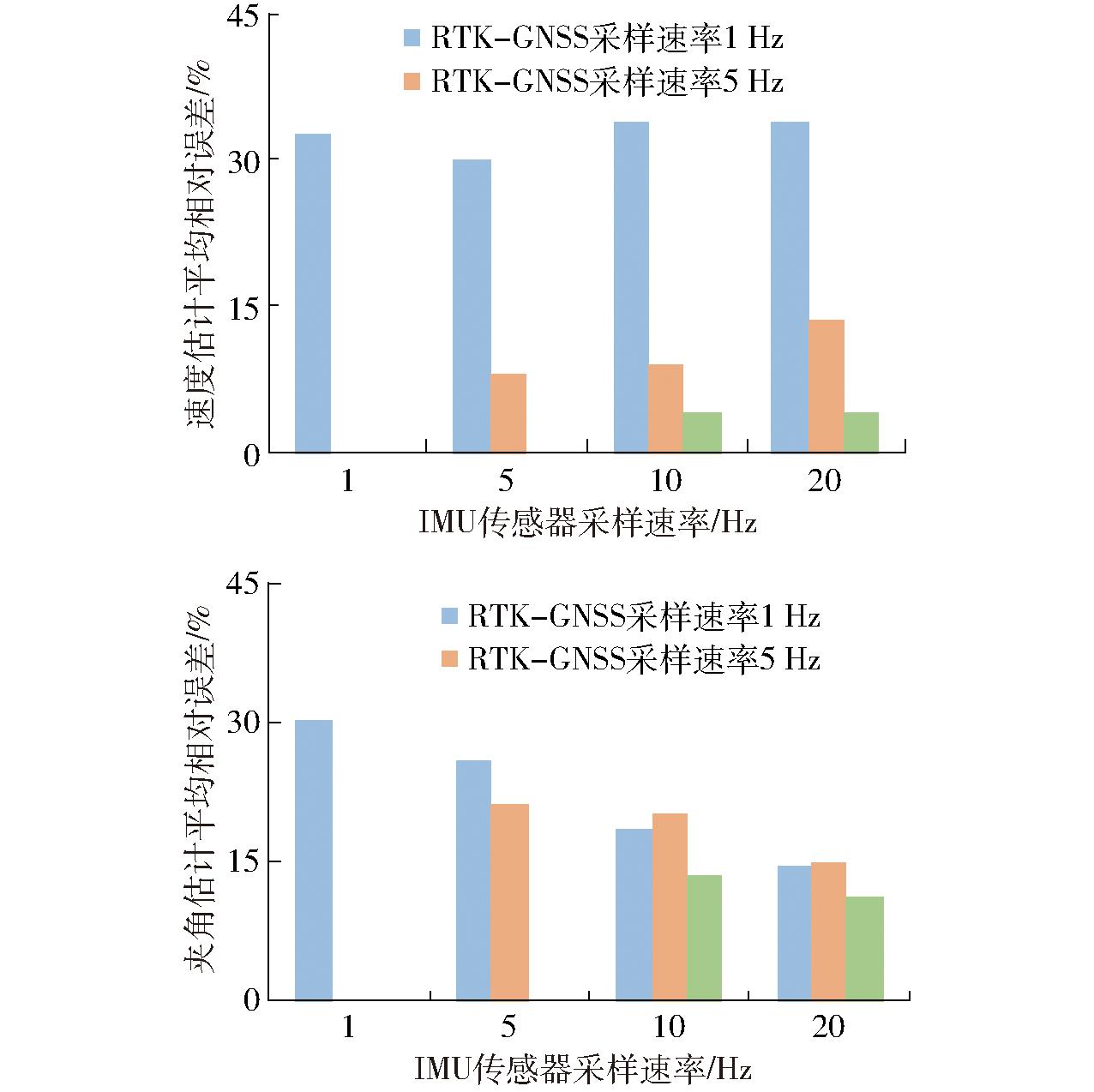

由式(2)可知,匀种器作业线上两端点地面速度v,及其同播种机航向夹角δ决定各行排种器排量控制量,则以上述二者估计值相对误差作为试验指标;考虑传感器采样速率对精度存在影响[15],则以RTK-GNSS和IMU传感器采样速率作为试验因素。参考传感器参数和预试验,考虑田间作业时的振动影响,为满足曲线作业下系统多行匀播控制精度,设置RTK-GNSS采样速率为1、5、10 Hz,IMU传感器采样速率为1、5、10、20 Hz。根据2.3节推导的数学模型,在试验中应设置IMU传感器采样速率不低于RTK-GNSS采样速率。试验时分别设置拖拉机挡位水平为慢Ⅱ、慢Ⅲ、慢Ⅳ、中Ⅱ、中Ⅲ,转弯半径水平为10、15、20 m,以验证运动学模型和组合导航系统在不同作业条件下的性能。使用道路警示胶带标识出相应半径曲线路径,作为拖拉机驾驶参考(图10a)。

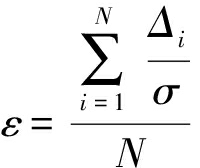

试验前,驾驶拖拉机在场地中进行不同挡位的直线行驶试验,以获取各挡位平均速度。依据拖拉机转向半径、不同挡位平均速度和匀种器在播种机组局部坐标系B的三维坐标测量值,通过式(5)计算得出v和δ的理论参考值,用于计算试验指标。为降低拖拉机加减速和调整行驶轨迹对试验结果的影响,截取中心角为120°的试验路径中间段作为有效试验数据来源。平均相对误差计算式为

(11)

式中 ε——试验结果平均相对误差

Δi——试验结果与理论参考值的绝对误差

σ——试验结果理论参考值

N——试验样本数量

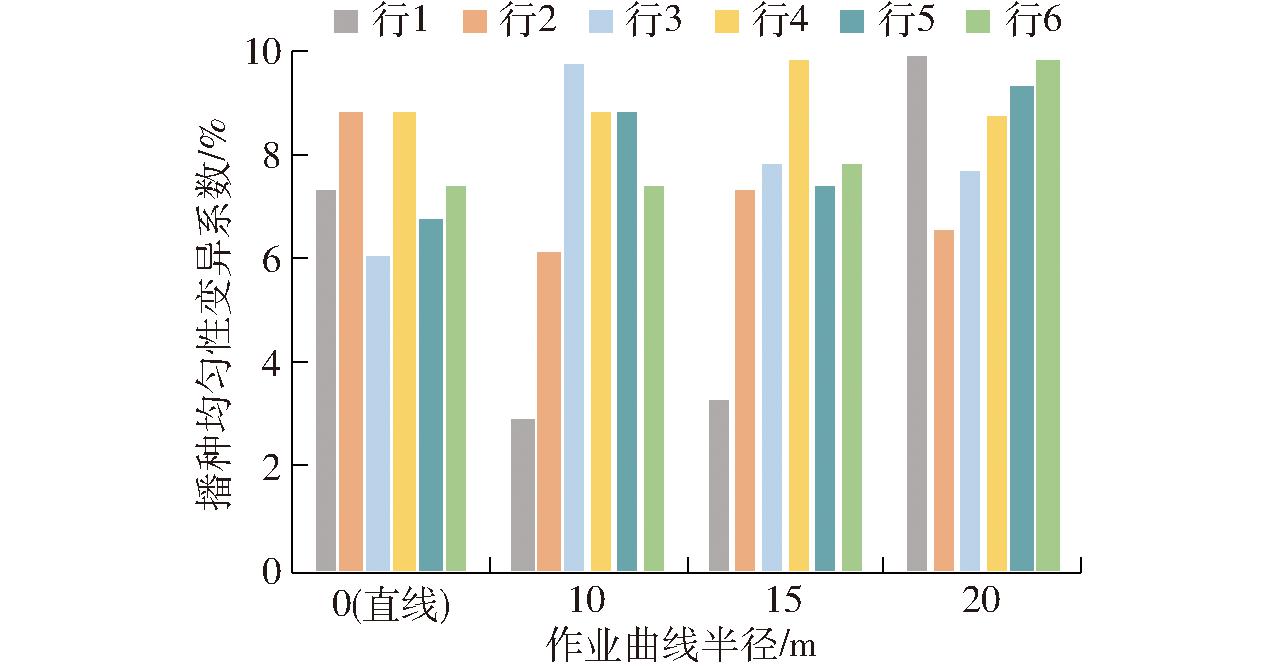

3.1.3 播种均匀性路面试验方法

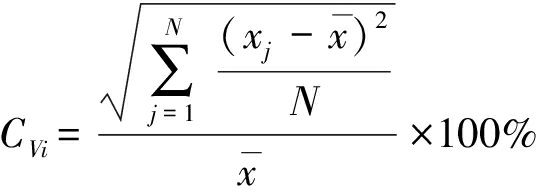

基于宽苗带小麦播种机参数,设置拖拉机慢Ⅲ挡行驶并固定手油门,分别在直线路径和半径10、15、20 m的曲线路径上进行播种作业。根据运动信息估计精度路面试验结果设置RTK-GNSS和IMU传感器采样速率。为减轻种子落地弹跳对试验结果的影响,试验前在地面上铺设厚棉布,在厚棉布上进行取样(图10b)。参考GB/T 9478—2005《谷物条播机试验方法》和NY/T 1229—2006《旋耕施肥播种联合作业机作业质量》,结合宽苗带播种农艺要求,一段作业行程内,在各行种带中使用取样框得到5个采样区,分别对各采样区进行标号,清点小麦种粒数量,各行播种均匀性变异系数计算式为

(12)

其中![]()

式中 CVi——第i行播种均匀性变异系数,%

mi——采样区播种粒数

![]() 各采样区平均播种粒数

各采样区平均播种粒数

N——试验样本数量

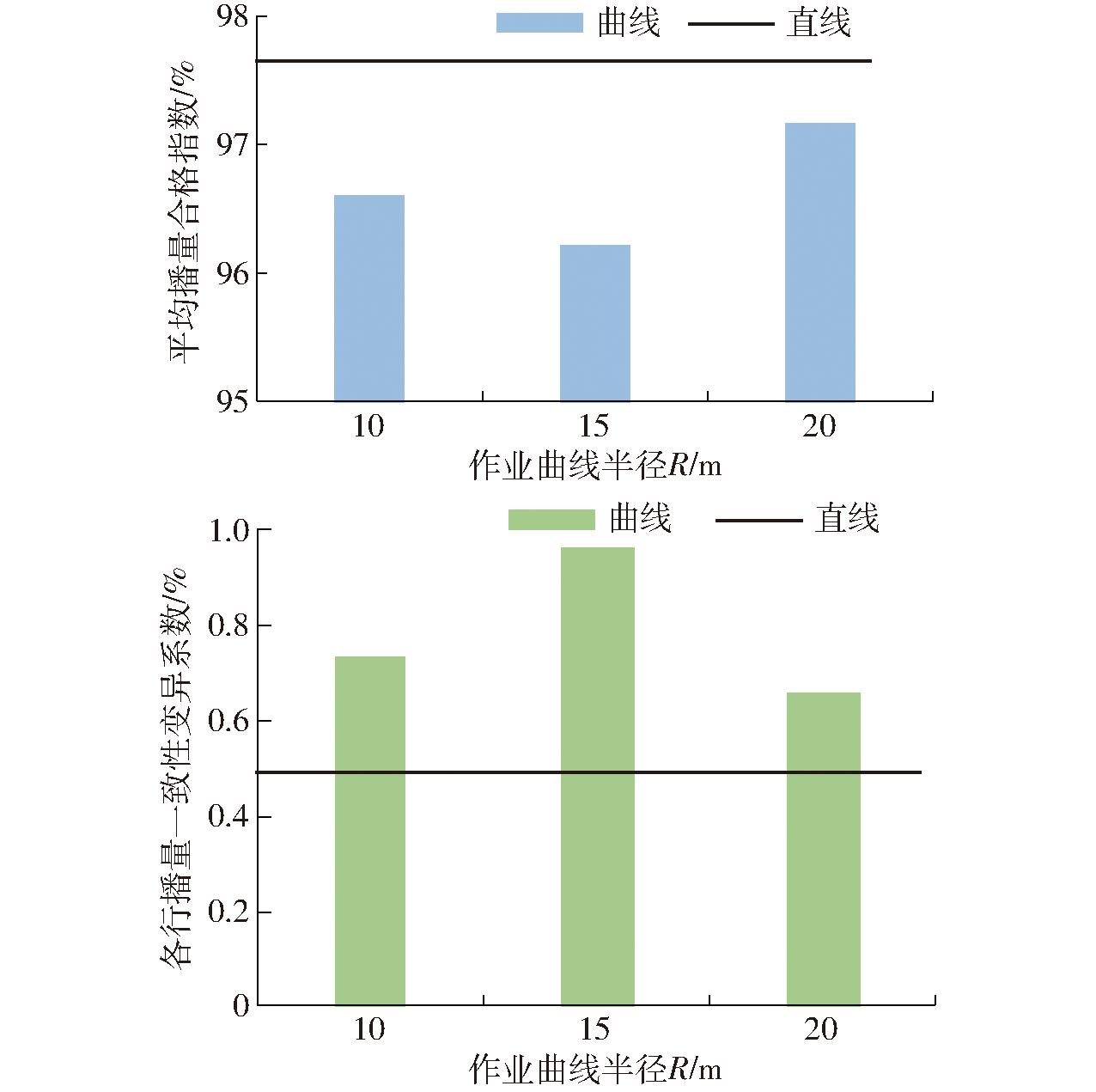

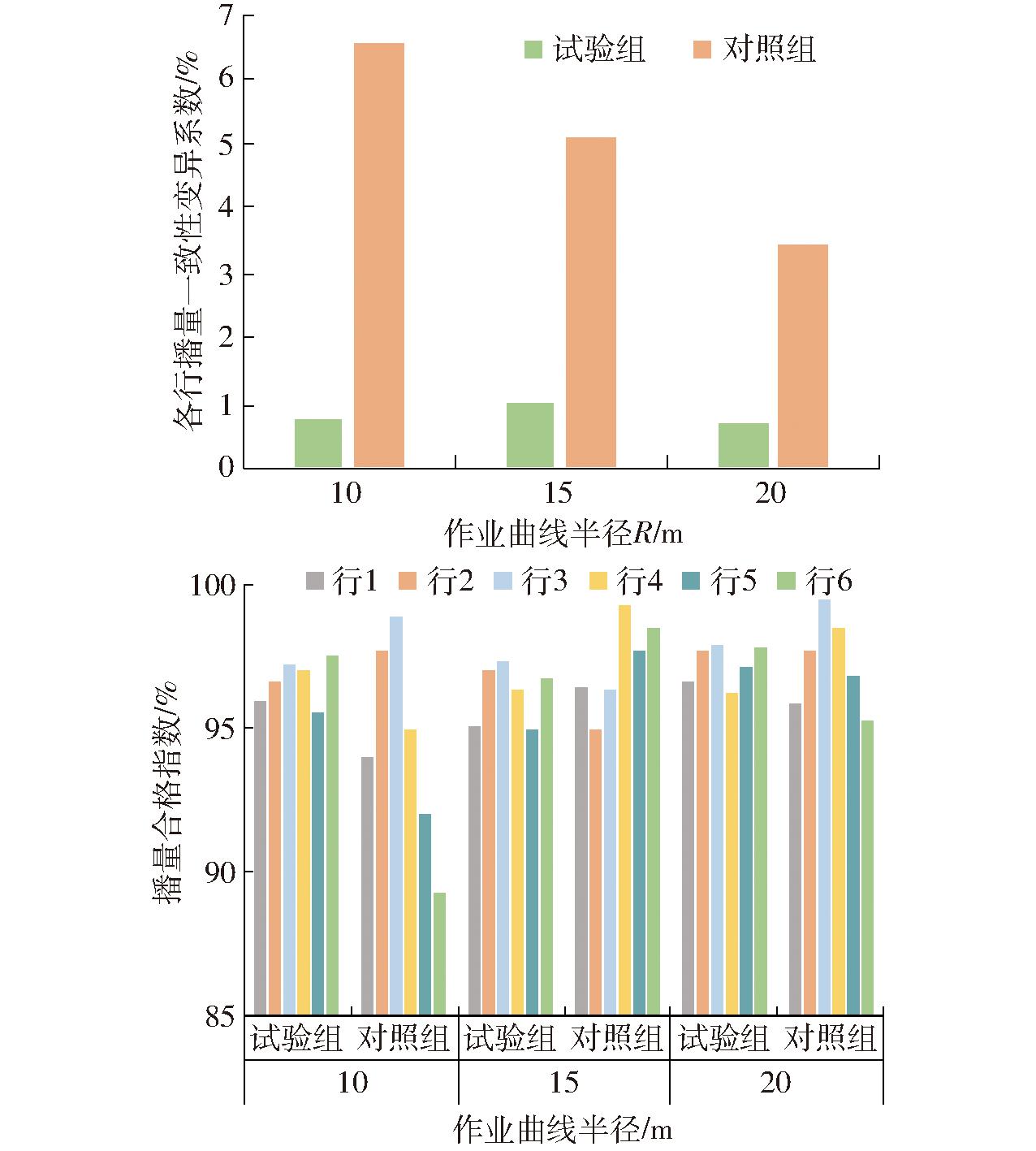

3.1.4 田间试验方法

田间试验拖拉机挡位设置为慢Ⅲ挡,同时固定拖拉机手油门,分别在直线路径和半径10、15、20 m的曲线路径上进行播种作业。按照运动信息估计精度路面试验结果设置田间试验时RTK-GNSS和IMU传感器采样速率。在试验田中按照既定半径和一定间距插入彩色标识旗,沿着标识旗所指示路径驾驶拖拉机(图10c)。播种前在各行排种器输种管出口处固定密封袋,收集排出种子。

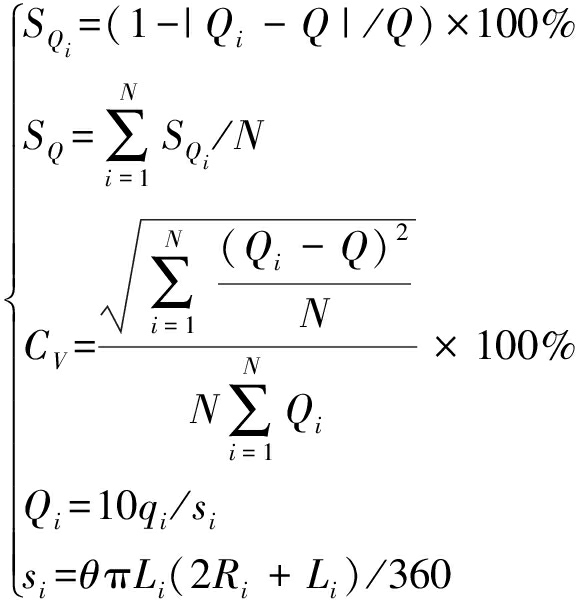

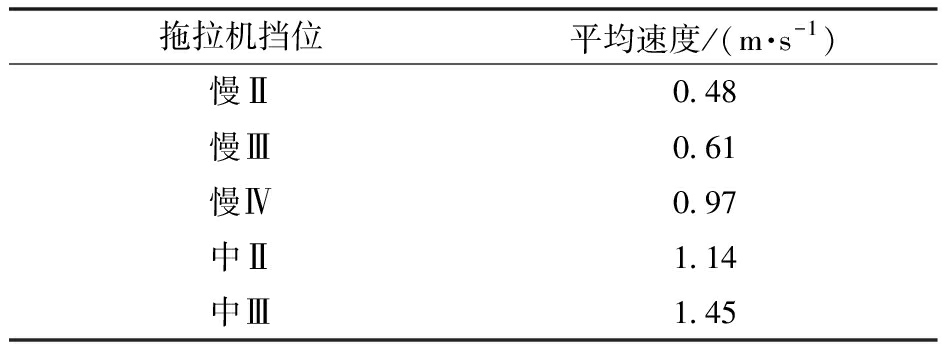

田间试验分为试验组和对照组,以评价系统性能,其中试验组使用多行匀播分控控制系统,对照组根据RTK-GNSS所测播种机前进速度统一控制各行排种。长江中下游农业区稻茬麦播种量为187.5~224 kg/hm2[28],因此试验将目标播量设置为200 kg/hm2。每组试验开始和结束时需对拖拉机速度、姿态和轨迹等进行调整,为避免上述操作对试验结果造成影响,将系统设置为仅在图11所示中心角为120°的中间路段排种。试验结束后将各行密封袋所收集种子称量,并统计计算。图11为宽苗带小麦播种机曲线作业示意图,结合2.1节所述,此时播种机各行匀种器的实际作业幅宽小于设计值,为此,基于试验路径和播种机组行驶轨迹的几何关系,计算播种机各行匀种器的理论作业面积,并参照预设目标播量计算试验路段内各行理论排量,作为评价系统性能的参考值。试验指标为播种机各行播量合格指数和各行播量一致性变异系数,参考GB/T 35487—2017《变量施肥播种机控制系统》,评价指标计算式为

(13)

图11 宽苗带小麦播种机组曲线作业示意图

Fig.11 Schematic of curved seeding operation

式中 SQi——第i行的播量合格指数,%

SQ——各行播量平均合格指数,%

CV——各行播量一致性变异系数,%

Qi——第i行实际播量,kg/hm2

Q——目标播量,kg/hm2

qi——第i行排量,g

si——第i行播种面积,m2

θ——曲线作业中心角,(°)

Li——曲线作业时第i行实际幅宽,m

Ri——匀种器i作业幅宽左端到曲线圆心距离,m

3.2 试验结果与分析

3.2.1 运动信息估计精度路面试验

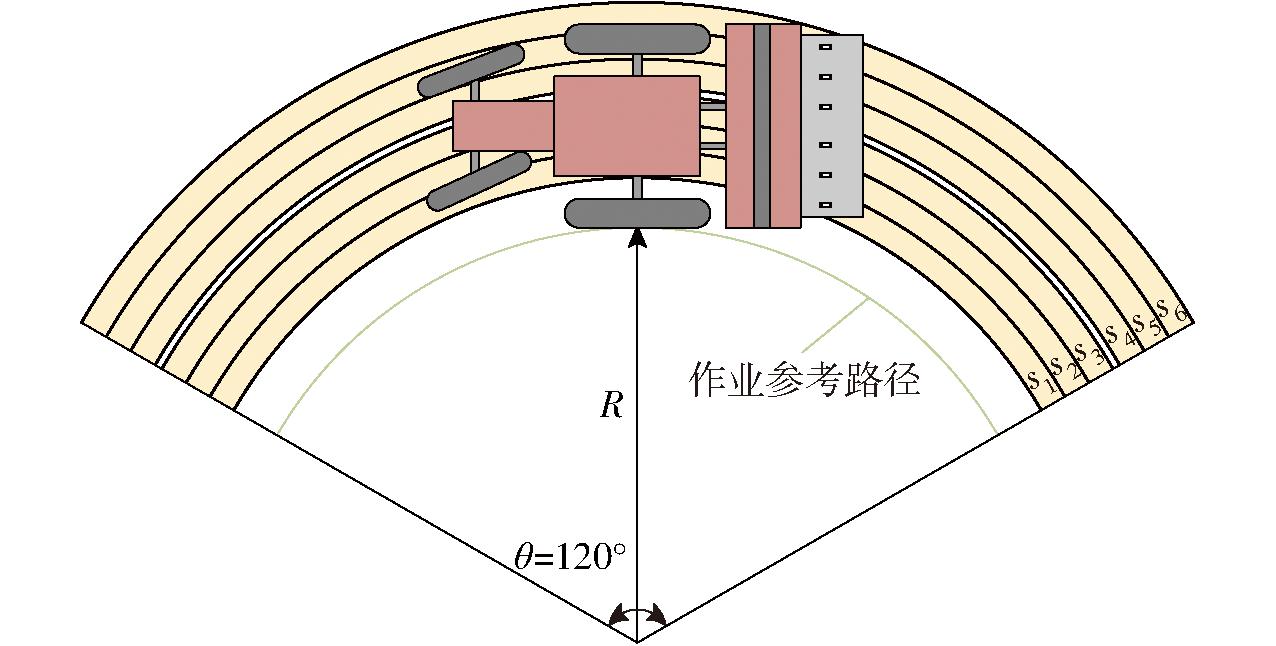

拖拉机在平整水泥路面行驶时固定手油门,不同挡位平均速度如表2所示。

表2 拖拉机各挡位平均速度

Tab.2 Average velocity in each gear of tractor

拖拉机挡位平均速度/(m·s-1)慢Ⅱ0.48慢Ⅲ0.61慢Ⅳ0.97中Ⅱ1.14中Ⅲ1.45

图12为路面试验结果,在不同半径曲线路径和拖拉机挡位下,RTK-GNSS采样速率越高,v估计值的平均相对误差越低;IMU传感器采样速率越高,δ估计值平均相对误差越低。因此,将多速率GNSS/IMU组合导航系统中各传感器采样速率均设置为可选最高值,其中IMU传感器、RTK-GNSS采样速率分别为20、10 Hz,此时在不同半径曲线路径和不同拖拉机挡位下,v估计平均相对误差为4.18%,δ估计平均相对误差为11.26%。由试验结果可知,δ估计精度相对较低,分析其原因:为使拖拉机转弯行驶轨迹与试验设置路径重合,在驾驶过程中需不断调整拖拉机方向盘,导致部分路段拖拉机实际转弯半径与目标半径存在偏差,使播种机组姿态和角速度传感器量测值与理论值有一定差异,造成组合导航系统对δ的量测结果与理论参考值有一定差异,因此,组合导航系统对δ的实际估计误差低于上述结果。综合上述分析,组合导航系统性能满足设计要求。

图12 运动信息估计精度路面试验结果

Fig.12 Results of road experiment for accuracy of motion information estimation

3.2.2 播种均匀性路面试验

由图13可知,在直线和不同半径作业路径下,宽苗带小麦播种机多行匀播分控系统的单行播种均匀性变异系数最大值为9.88%,平均值为7.68%,标准差为1.83%。造成上述结果原因为,播种机组在水泥路面上正常行驶时,播种机液压悬挂抬高,匀种器投种口与地面距离较远,对播种均匀性造成了一定影响。单行播种均匀性变异系数主要由匀播装置结构决定,本系统设计目标是在不改变单行与直线作业播种质量的前提下,提高曲线作业整体播种均匀性。

图13 各行播种均匀性变异系数

Fig.13 Coefficient of variation of sowing uniformity of each row

3.2.3 田间试验

图14和表3为宽苗带小麦播种机多行匀播分控系统在不同作业路径下的试验结果。根据表3,在拖拉机慢Ⅲ挡作业速度下直线作业时,本系统各行播量合格指数不低于96.90%,各行播量一致性变异系数为0.49%。与之对比,曲线作业时系统的播种质量较直线差,各行播量平均合格指数和各行播量一致性变异系数均低于直线作业。分析其原因为:①试验田地面条件复杂,曲线作业过程中,部分路段播种机组行驶轨迹与预设路径存在一定偏差,导致试验结果与理论参考值存在差异。②试验田前茬水稻收获后,收获机械在田中留下与试验田边线平行的车辙,导致曲线作业时拖拉机横跨多道沟壑,机身颠簸程度大于直线作业,对组合导航系统精度和排种器排种过程造成一定影响。

表3 试验组结果

Tab.3 Results of experiment group

作业曲线半径/m平均速度/(m·s-1) 指标行1行2行3行4行5行6理论排量/g216.0216.0216.0216.0216.0216.00(直线)0.61实际排量/g221.9219.8221.1220.1220.9222.7播量/(kg·hm-2)205.46203.52204.72203.80204.54206.20播量合格指数/%97.2798.2497.6498.1097.7396.90理论排量/g153.5158.9164.4171.3176.3182.2100.58实际排量/g159.8164.3169.0176.5184.7186.8播量/(kg·hm-2)208.19206.75205.64206.07209.02205.09播量合格指数/%95.9096.6397.1896.9795.4997.45理论排量/g228.9234.3239.8246.7252.1257.6150.59实际排量/g240.2241.4246.3255.7265.0266.0播量/(kg·hm-2)209.87206.03205.45207.29210.21206.55播量合格指数/%95.0796.9997.2796.3594.9096.72理论排量/g304.31309.74315.16322.10327.53332.96200.60实际排量/g314.7317.0322.0334.4337.0340.5播量/(kg·hm-2)206.83204.69204.34207.64205.78204.53播量合格指数/%96.5897.6597.8396.1897.1197.74

图14 直线与曲线作业播种质量对比

Fig.14 Comparison of seeding quality between straight and curve operations

图15为试验组与对照组作业质量对比,作业曲线的半径越小,对照组各行播量一致性变异系数越高,各行播量合格指标最低值越低,各行播量一致性低于试验组,且有部分播种单元的播量合格指数较低。分析原因为对照组使用播种机组整体前进速度作为播种机各行播量控制依据,导致播种机内行实际播量高于外行。因此,试验组曲线作业性能优于对照组。

图15 试验组与对照组播种质量对比

Fig.15 Comparison of seeding qualification between experiment group and control group

综合以上分析,对比采用传统GNSS测速控制播种,宽苗带小麦播种机多行匀播分控系统在曲线作业时质量较优;在直线和曲线田间作业工况下,系统播量合格指数不低于94.90%,满足GB/T 35487—2017《变量施肥播种机控制系统》,各行播量一致性变异系数不高于0.97%,满足GB/T 20865—2017《免(少)耕播种机》。系统满足长江中下游农业区宽苗带小麦播种农艺要求。

4 结论

(1)搭建了宽苗带小麦播种机多行匀播分控系统,设计上位机应用程序并实现了系统各组成部分的通信,整个系统运行正常,通信稳定。保障了直线作业播种质量,并提高了曲线作业整体播种均匀性。

(2)设计了多行匀播分控控制系统,结合宽苗带小麦播种农艺要求,针对播种机田间曲线作业工况,设计了排量控制方法;建立了宽苗带播种机组刚体空间运动学模型,及计算宽苗带小麦播种机各行匀种器运动信息的数学表达式;设计了多速率GNSS/IMU组合导航系统,通过卡尔曼滤波器和基于OWA算子的信息融合算法,实现了不同采样速率下RTK-GNSS和IMU传感器的信息融合,从而对宽苗带播种机各行匀种器运动信息进行准确估计;设计PID控制器,提出多行匀播分控流程,实现宽苗带小麦播种多行匀播分控。

(3)开展路面试验,验证了宽苗带播种机组刚体空间运动学模型和多速率GNSS/IMU组合导航系统的可行性。试验结果表明,当IMU传感器、RTK-GNSS采样速率分别设为20、10 Hz时,系统对播种机各行匀种器运动信息估计精度优于其它采样速率组合;在不同半径行驶路径下,宽苗带小麦播种机多行匀播分控系统各行播种均匀性变异系数平均值为7.68%,标准差为1.83%。在直线和曲线作业路径下,系统各行播量合格指数不低于94.90%,各行播量一致性变异系数不高于0.97%,满足长江中下游农业区宽苗带小麦多行匀播农艺要求。

[1] 罗海平,邹楠,胡学英,等. 1980—2019年中国粮食主产区主要粮食作物气候生产潜力与气候资源利用效率[J]. 资源科学,2021,43(6): 1234-1247.LUO Haiping, ZOU Nan, HU Xueying, et al. Climatic potential productivity and resources utilization efficiency of major grain crops in the main grain production areas of China, 1980—2019[J]. Resources Science, 2021, 43(6): 1234-1247.(in Chinese)

[2] 郑侃,刘国阳,国立伟,等. 土壤分流式宽苗带小麦少耕播种机设计与试验[J]. 农业机械学报,2022,53(2): 128-138.ZHENG Kan, LIU Guoyang, GUO Liwei, et al. Design and experiment of wide-boundary seldom-tillage wheat planter with soil-shunting function[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(2): 128-138.(in Chinese)

[3] 周明宽,夏俊芳,郑侃,等. 基于变增益单神经元PID的秸秆旋埋还田导航系统研制[J]. 农业工程学报,2021,37(5): 31-40.ZHOU Mingkuan, XIA Junfang, ZHENG Kan, et al. Development of rotary straw burying and returning navigation system based on variable-gain single-neuron PID[J]. Transactions of the CSAE, 2021, 37(5): 31-40.(in Chinese)

[4] 杨丽,颜丙新,张东兴,等. 玉米精密播种技术研究进展[J]. 农业机械学报,2016,47(11): 38-48.YANG Li, YAN Bingxin, ZHANG Dongxing, et al. Research progress on precision planting technology of maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 38-48.(in Chinese)

[5] STRASSER R, BADUA S, SHARDA A, et al. Performance of planter electric-drive seed meter during simulated planting scenarios[J]. Applied Engineering in Agriculture, 2019, 35(6): 925-935.

[6] VELANDIA M, BUSCHERMOHLE M, LARSON J, et al. The economics of automatic section control technology for planters: a case study of middle and west Tennessee farms[J]. Computers and Electronics in Agriculture, 2013, 95: 1-10.

[7] GAO Nana, FU Weiqiang, MENG Zhijun, et al. Research and experiment on precision seeding control system of maize planter[C]∥Computer and Computing Technologies in Agriculture IX: 9th IFIP WG 5.14 International Conference, 2015.

[8] 姚颖飞,陈学庚,纪超,等. 基于模糊PID控制的玉米精量播种机单体驱动器设计与试验[J]. 农业工程学报,2022,38(6): 12-21.YAO Yingfei, CHEN Xuegeng, JI Chao, et al. Design and experiments of the single driver for maize precision seeders based on fuzzy PID control[J]. Transactions of the CSAE, 2022, 38(6): 12-21.(in Chinese)

[9] 李洁,赵立新,毕建杰,等. 小麦双线精播智能控制系统的设计[J]. 农业工程学报,2012,28(1): 134-140.LI Jie, ZHAO Lixin, BI Jianjie, et al. Design of intelligent control system for two-row precise seeding of wheat[J]. Transactions of the CSAE, 2012, 28(1): 134-140.(in Chinese)

[10] 刘婉茹,陈蒋,何豪,等. 小麦播种机电控系统的设计与试验[J]. 农机化研究,2021,43(1): 46-51.LIU Wanru, CHEN Jiang, HE Hao, et al. The design and test of electric control system of wheat seeder[J]. Journal of Agricultural Mechanization Research, 2021, 43(1): 46-51.(in Chinese)

[11] 丁友强,杨丽,张东兴,等. 基于GPS测速的电驱式玉米精量播种机控制系统[J].农业机械学报,2018,49(8): 42-49.DING Youqiang, YANG Li, ZHANG Dongxing, et al. Control system of motor-driving maize precision planter based on GPS speed measurement[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 42-49.(in Chinese)

[12] 廖庆喜,吴崇,张青松,等.油菜精量联合直播机随速播种控制系统设计与试验[J]. 农业机械学报,2022,53(12): 49-58, 159.LIAO Qingxi, WU Chong, ZHANG Qingsong, et al. Design and experiment of speed-dependent seeding control system of rapeseed precision combined seeding machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(12): 49-58, 159.(in Chinese)

[13] HORSCH LLC. Precise population control in all directions with curve compensation[EB/OL].[2021-01-08]. https:∥www.horsch.com/us/products/intelligence/curve-compensation.

[14] DING Youqiang, HE Xiantao, YANG Li, et al. Low-cost turn compensation control system for conserving seeds and increasing yields from maize precision planters[J]. Computers and Electronics in Agriculture, 2022, 199: 107118.

[15] HE Xiantao, ZHANG Dongxing, YANG Li, et al. Design and experiment of a GPS-based turn compensation system for improving the seeding uniformity of maize planter[J]. Computers and Electronics in Agriculture, 2021, 187: 106250.

[16] 石玉华,初金鹏,尹立俊,等. 宽幅播种提高不同播期小麦产量与氮素利用率[J]. 农业工程学报,2018,34(17): 127-133.SHI Yuhua, CHU Jinpeng, YIN Lijun, et al. Wide-range sowing improving yield and nitrogen use efficiency of wheat sown at different dates[J]. Transactions of the CSAE, 2018, 34(17): 127-133.(in Chinese)

[17] 孔令英,赵俊晔,于振文,等. 宽幅播种条件下种植密度对小麦群体结构和光能利用率的影响[J]. 麦类作物学报,2020,40(7): 850-856.KONG Lingying, ZHAO Junye, YU Zhenwen, et al. Effect of planting density on population structure and light use efficiency of wheat under wide-width snowing conditions[J]. Journal of Triticeae Crops, 2020, 40(7): 850-856.(in Chinese)

[18] 姜萌,刘彩玲,魏丹,等. 小麦宽苗带精量播种施肥机设计与试验[J]. 农业机械学报,2019,50(11): 53-62.JIANG Meng, LIU Cailing, WEI Dan, et al. Design and test of wide seedling strip wheat precision planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(11): 53-62.(in Chinese)

[19] 夏俊芳,李栋,刘国阳,等. 基于角度检测的拖拉机悬挂耕深电液监控系统研究[J]. 农业机械学报,2021,52(8): 386-395. XIA Junfang, LI Dong, LIU Guoyang, et al. Design and test of electro-hydraulic monitoring device for hitch tillage depth based on measurement of tractor pitch angle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 386-395.(in Chinese)

[20] 钟银,薛梦琦,袁洪良.智能农机GNSS/INS组合导航系统设计[J]. 农业工程学报,2021,37(9): 40-46.ZHONG Yin, XUE Mengqi, YUAN Hongliang. Design of the GNSS/INS integrated navigation system for intelligent agricultural machinery[J]. Transactions of the CSAE, 2021, 37(9): 40-46.(in Chinese)

[21] 沈跃,张念,孙志伟,等. 基于多速率卡尔曼滤波的植保无人机仿地飞行方法[J]. 农业机械学报,2023,54(3): 190-197.SHEN Yue, ZHANG Nian, SUN Zhiwei, et al. Terrain following flight for plant protection UAV based on multi-rate Kalman filter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(3): 190-197.(in Chinese)

[22] LIU Weiwei, LIU Yuanchang, RICHARD B. A robust localization method for unmanned surface vehicle (USV) navigation using fuzzy adaptive Kalman filtering[J]. IEEE Access, 2019, 7: 46071-46083.

[23] 邱权,胡青含,樊正强,等. 基于自适应系数卡尔曼滤波的农业移动机器人组合定位[J]. 农业机械学报,2022,53(增刊1): 36-43.QIU Quan, HU Qinghan, FAN Zhengqiang, et al. Adaptive-coefficient Kalman filter based combined positioning algorithm for agricultural mobile robots[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(Supp.1): 36-43.(in Chinese)

[24] KORDESTANI M, DEHGHANI M, MOSHIRI B, et al. A new fusion estimation method for multi-rate multi-sensor systems with missing measurements[J]. IEEE Access, 2020, 8: 47522-47532.

[25] RONALD R Y. On ordered weighted averaging aggregation operators in multicriteria decisionmaking[J]. IEEE Transactions on Systems, Man, and Cybernetics, 1988, 18(1): 183-190.

[26] DUAN Guangquan, SUN Shuli. Self-tuning distributed fusion filter for multi-sensor systems subject to unknown model parameters and missing measurement rates[J]. IEEE Access, 2018, 6: 61519-61528.

[27] 沈跃,张亚飞,刘慧,等. 农业装备自动控制技术研究综述[J]. 农业机械学报,2023,54(8): 1-18.SHEN Yue, ZHANG Yafei, LIU Hui, et al. Research review of agricultural equipment automatic control technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(8): 1-18.(in Chinese)

[28] 湖北省农业农村厅办公室. 2023年湖北省小麦马铃薯秋冬播技术指导意见[EB/OL].[2023-09-06]. https:∥nyt.hubei.gov.cn/zfxxgk/zc_GK2020/qtzdgkwj_GK2020/tz/202309/t20230907_4828267.shtml.