0 引言

当前中国辣椒年种植面积2.23×106 hm2,总产量约6.4×107 t,年产值在2 700亿元以上,在各类蔬菜中位居前列[1]。朝天椒是辣椒的一种,是对辣椒果实朝天生长这一类群辣椒的统称,为茄科多年生草本花卉,常作一年生栽培,果直立或稍斜出,既可鲜食、泡制,又可作为干辣椒利用[2-3];富含粗脂肪、粗纤维、辣椒素、辣椒红色素、维生素C、多糖等有效成分,具有颇高的营养价值和保健功能[4-5]。

目前色素辣椒收获主要是一致性采收,采收后进行收集和清杂[6]。针对色素辣椒人工采收效率低,袁小伟等[7]采用双螺旋叶片安装布置方式,设计了一种双螺旋对辊式辣椒收获装置,采净率明显提高,果实破损率降低,但采收前需要进行对行、调整对辊间距等操作。此机型是针对干辣椒的一致性采收装备,无法直接应用于鲜食辣椒采收,主要原因是鲜食辣椒成熟度不一致且一致性采收机械对植株损伤较大,不利于后续果实生长,考虑使用机器人选择性采收鲜食辣椒。目前,国内外学者针对不同农作物选择性采收机器人开展大量研究并取得重要成果[8-9],主要集中在苹果[10-12]、柑橘[13-15]、番茄[15-16]、草莓[17-18]、猕猴桃[19-20]、茶叶[21-22]、红花[23-24]等。在设施甜椒收获机器人领域,ARAD等[25]开发了设施用甜椒选择性收获机器人SWEEPER,采用六自由度工业臂配有甜椒采摘专用末端执行器实现无损收获,但采收成功率和采摘效率较低。日本高知技术大学[26-29]针对甜椒机器人收获开展了持续研究,开发了三直角坐标机械臂和剪刀式末端执行器移动采摘机器人,该机器人缺少收集装置,其试验条件有一定限制性,需要去除果实附近叶片,才能有较好采摘效果。张振国等[24]针对红花采收机械存在的花丝破碎率高,采收效果差的问题,设计了一种双动对切式末端执行器,通过低速刀具夹持切割、切刀分段作业,有效降低花丝破碎率、提高了花丝采净率,但该末端执行器横向尺寸较大,采摘时易触碰其他果实。陈建能等[22]设计了一种螺纹管吸附式茶叶采收末端执行器,针对名优茶机器采摘时茶叶附壁导致收集成功率低问题,在负压管道中设置螺纹管,有效提升采摘成功率,但该末端执行器负压式收集方式适用于片状、丝状果实,对锥状细长果实并不适用。当前针对鲜食朝天椒采收,高度依赖人工,没有相应的采收装备。

针对单生朝天椒果实朝天生长特征,本文设计一款切割脱离式鲜食朝天椒采收末端执行器。末端执行器剪切机构采用对称四杆机构,剪切机构内部设有套筒以实现果实采摘和收获,建立瞬时剪切动力学模型,以末端驱动力最小为条件采用遗传算法进行杆长优化,最后制作样机进行试验验证。

1 朝天椒生物特性试验

1.1 试验材料与设备

选用单生品种朝天椒作为研究对象,在田间挖取保留根系的整棵植株,进行保鲜处理并运送回实验室进行试验。在保证朝天椒果实新鲜的情况下,对果柄部位的茎秆进行力学特性试验。朝天椒植株主要包括根系、茎秆、叶片、果实等部分,植株如图1所示,一年生或多年生草本,高40~80 cm。叶片长圆状卵形或卵状披针形,长7~13 cm,宽2.5~4 cm。果实呈圆锥形,分布于枝干顶部,分为单生和簇生两类,成熟时颜色由青变红,成熟期不一致,果实如图2所示。

图1 田间朝天椒植株

Fig.1 Pepper plants in field

图2 朝天椒果实

Fig.2 Pepper fruit

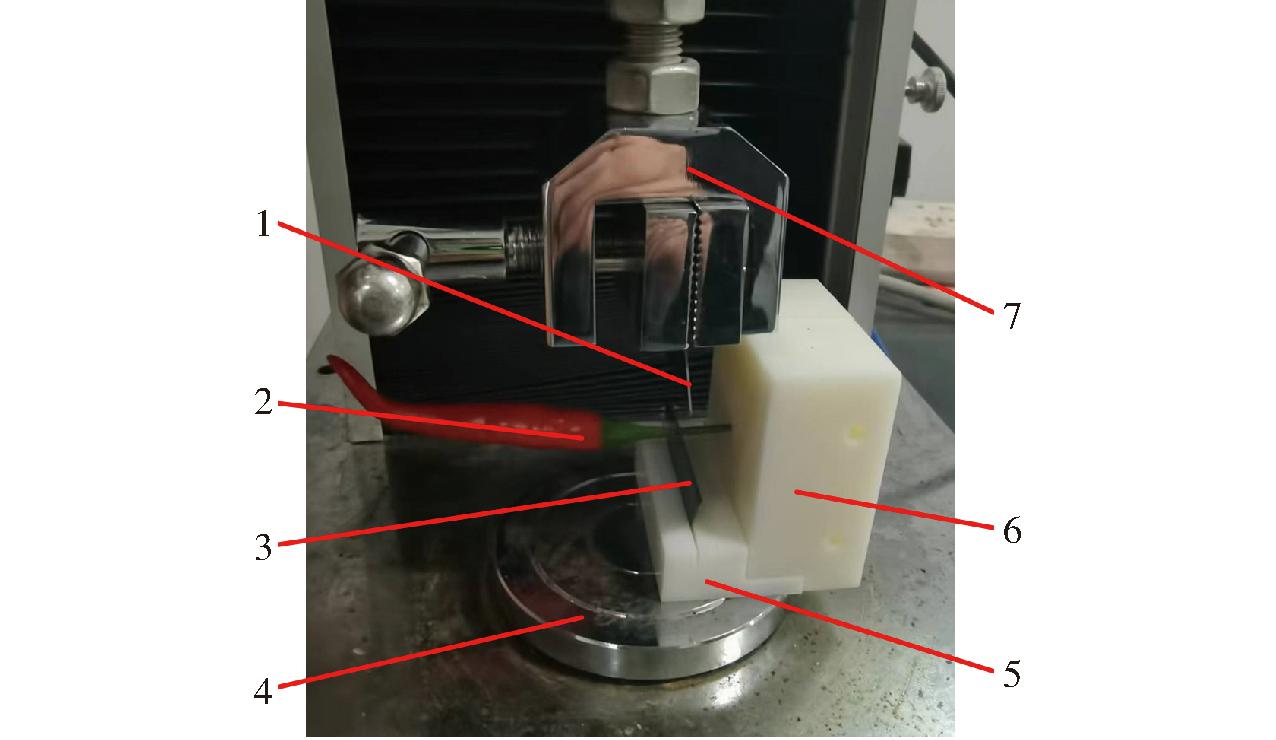

采用游标卡尺测量果实直径D、果实长度L、果实质量W、茎秆直径d、茎秆长度l。采用图3所示的试验台对朝天椒茎秆进行力学特性试验,主要包括微机控制电子万能材料试验机、梯形刀具、切割平台等,刀具、切割平台通过试验台夹具固定安装在试验台上,通过调整切割平台可以调节刀具入切角度。

图3 万能材料试验机

Fig.3 Universal material testing machine

1.上切刀 2.朝天椒茎秆 3.下切刀 4.静平台 5.固定刀架 6.夹具 7.移动刀架

1.2 试验方案设计

以朝天椒茎秆直径d、茎秆长度l、果实直径D、果实长度L作为朝天椒果实物理参数,朝天椒果实形态特征可以由以上参数表征,为末端执行器结构尺寸设计提供依据,测量参数如图4所示。

图4 朝天椒物理特性测量

Fig.4 Pepper physical properties measurement

在朝天椒采收过程中,对颜色变红的果实进行采摘,此时果实含水率为75%左右,朝天椒植株根茎扎根在田地中,果实茎秆连接主茎上,位姿保持不动,采收时分布在茎秆两侧的刀具同时对茎秆进行切割,刀具作用在朝天椒茎秆切割点时,朝天椒果实由于与刀具之间的相对作用力,位姿产生细微的变化并迅速趋于稳定,可以将朝天椒茎秆切割过程看作一端固定的刀具剪切作用,因此测量朝天椒茎秆切断过程中力的变化。由于部分朝天椒果实茎秆存在弯曲现象以及机械臂定位误差造成入切角β发生变化,入切角β为茎秆的中心线方向与刀具运动方向的夹角。在实际采收过程中,入切角一般为70°~90°。试验选取入切角为70°、80°、90°进行朝天椒茎秆切割力试验。试验过程中将朝天椒茎秆的一端放置夹具中固定,另一端悬空,将一片切割刀具固定在茎秆下方,另一片切割刀具安在WDW-1000型万能材料试验机上,刀具跟随试验机升降切割朝天椒茎秆,通过调整茎秆在夹具中的固定位置,实现入切角改变,以此比较不同入切角情况下茎秆最大切断力。通过万能材料试验机配套的处理软件FastTest V1.2可得试验过程中的荷载与位移的关系曲线与峰值,将朝天椒茎秆切割过程中曲线峰值作为朝天椒茎秆可以承受的最大切割力Fr。

1.3 测量结果

1.3.1 物理特性测量结果

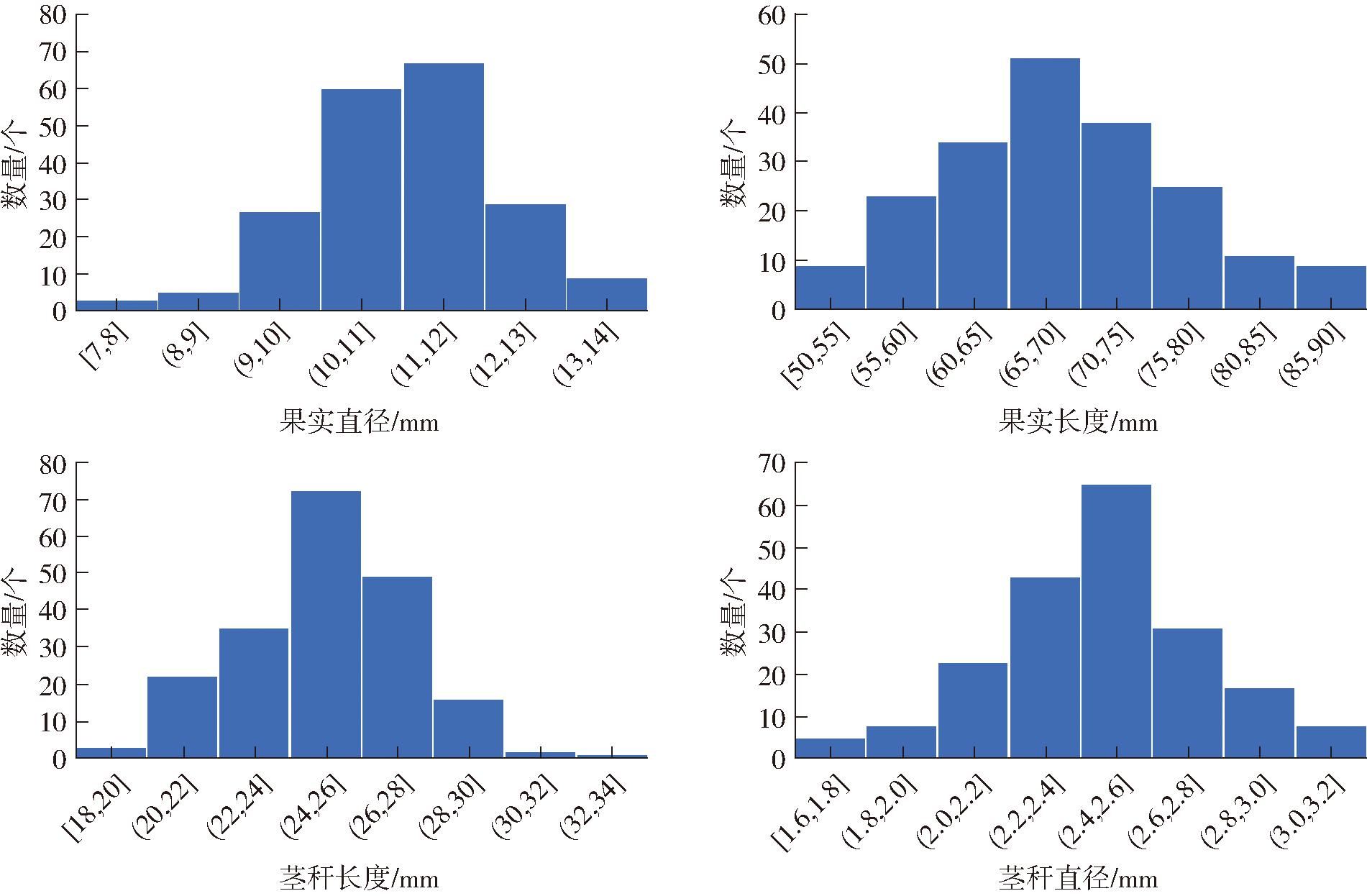

试验中共对200个“高辣878”朝天椒进行了外形尺寸测量统计,主要测量果实直径D、果实长度L、茎秆长度l、茎秆直径d,以此4个数据作为朝天椒物理特性参数,数据统计图如图5所示。通过测量得到成熟期“高辣878”朝天椒果实直径D主要分布在9~13 mm之间,共183个,占据测量总量91.5%;朝天椒果实长度L主要处于55~80 mm之间,共有171个,占据测量总量85.5%;朝天椒茎秆长度l主要分布在20~30 mm之间,共194个,占据测量总量97%;朝天椒茎秆直径d主要分布在 2~3 mm之间,共179个,占据测量总量89.5%。

图5 朝天椒物理参数测量统计图

Fig.5 Pepper physical parameters measurement

1.3.2 切割力特性

作物茎秆由纤维素构成,其纤维素方向与茎秆轴线平行,因此割刀切入茎秆的方向与其切割阻力有密切关系。在正切方式中,按照茎秆轴线、切割面、切割方向三者的位置关系,还可细分为横断切(茎秆轴线与切割面、切割方向正交)、斜切(茎秆轴线与切割面斜交,与切割方向正交)、削切(茎秆轴线与切割面、切割方向斜交)[30],如图6所示。

图6 正切类型

Fig.6 Types of normal cutting

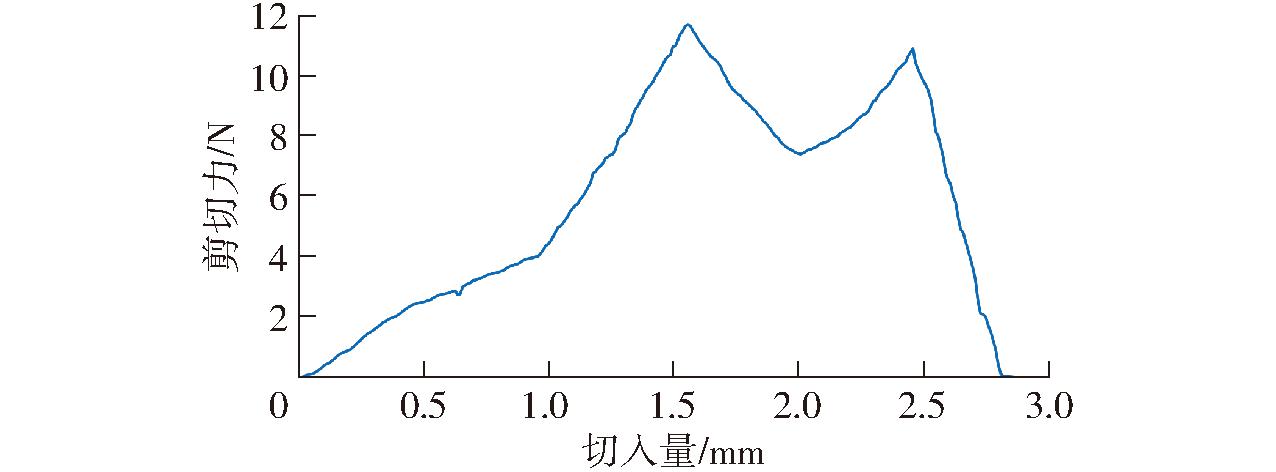

采摘的朝天椒果实处于刚变红阶段,此时果实含水率为75%左右,选取成熟的较为一致的果实茎秆从切割方式以及入切角进行试验。从测量的200个朝天椒中按照起始直径2.0 mm,以0.3 mm为一区间挑选朝天椒果实,每组随机挑选10个朝天椒进行茎秆切割力试验,为了研究朝天椒茎秆在不同入切角情况下切割力的变化情况,分别在入切角70°、80°、90°进行切割力特性试验。通过万能试验机上的力传感器及其配套的处理软件FastTest V1.2,可以得到试验过程中的荷载与位移的关系曲线图与峰值,图7为剪切力曲线。由图7可知,朝天椒切割过程中切割力随着时间的变化,出现两次起伏,2次起伏分别产生在上、下表皮切割过程中,2次起伏之间为内部组织的切割过程,曲线先下降后爬升。

图7 剪切力变化曲线

Fig.7 Cutting force curve

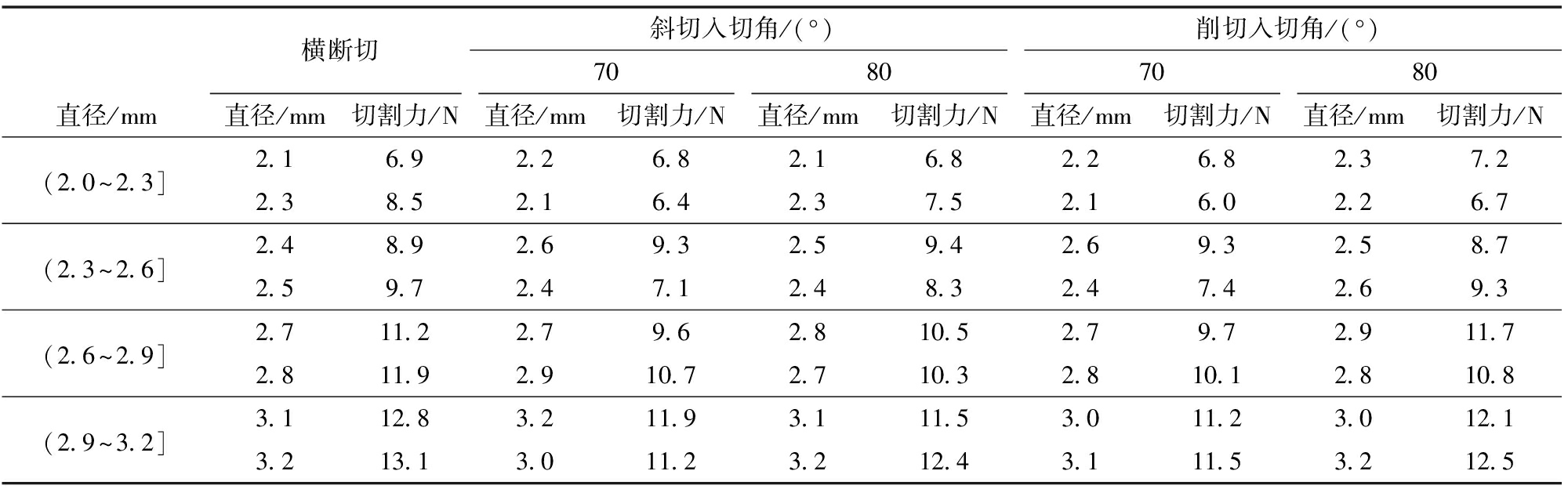

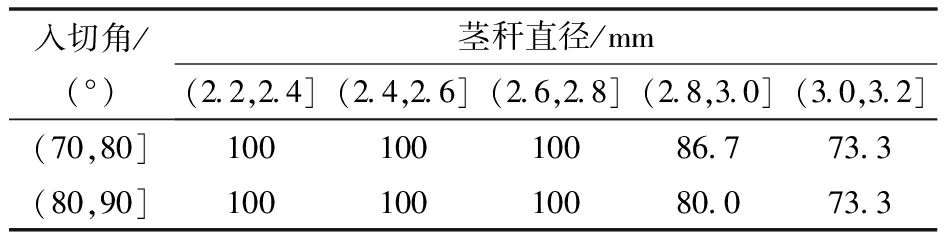

40组切割试验结果如表1所示,刀具入切角为70°和80°时,入切角越大,切断朝天椒果实茎秆所需的切割力越大,斜切和削切时,切割力均小于同直径茎秆横断切的切割力,对比各组茎秆直径,朝天椒果实茎秆直径越大,所需切割力越大,其中茎秆直径为2.9~3.2 mm时,横断切产生的最大切割力Fr为13.1 N,为本次试验最大剪切力,作为后续剪切机构优化中的剪切力。

表1 各组试验茎秆最大切割力Fr

Tab.1 Maximum cutting force Fr of each group of test stems

横断切斜切入切角/(°)削切入切角/(°)70807080直径/mm直径/mm切割力/N直径/mm切割力/N直径/mm切割力/N直径/mm切割力/N直径/mm切割力/N(2.0~2.3]2.16.92.26.82.16.82.26.82.37.22.38.52.16.42.37.52.16.02.26.7(2.3~2.6]2.48.92.69.32.59.42.69.32.58.72.59.72.47.12.48.32.47.42.69.3(2.6~2.9]2.711.22.79.62.810.52.79.72.911.72.811.92.910.72.710.32.810.12.810.8(2.9~3.2]3.112.83.211.93.111.53.011.23.012.13.213.13.011.23.212.43.111.53.212.5

2 末端执行器设计

2.1 整体结构及工作原理

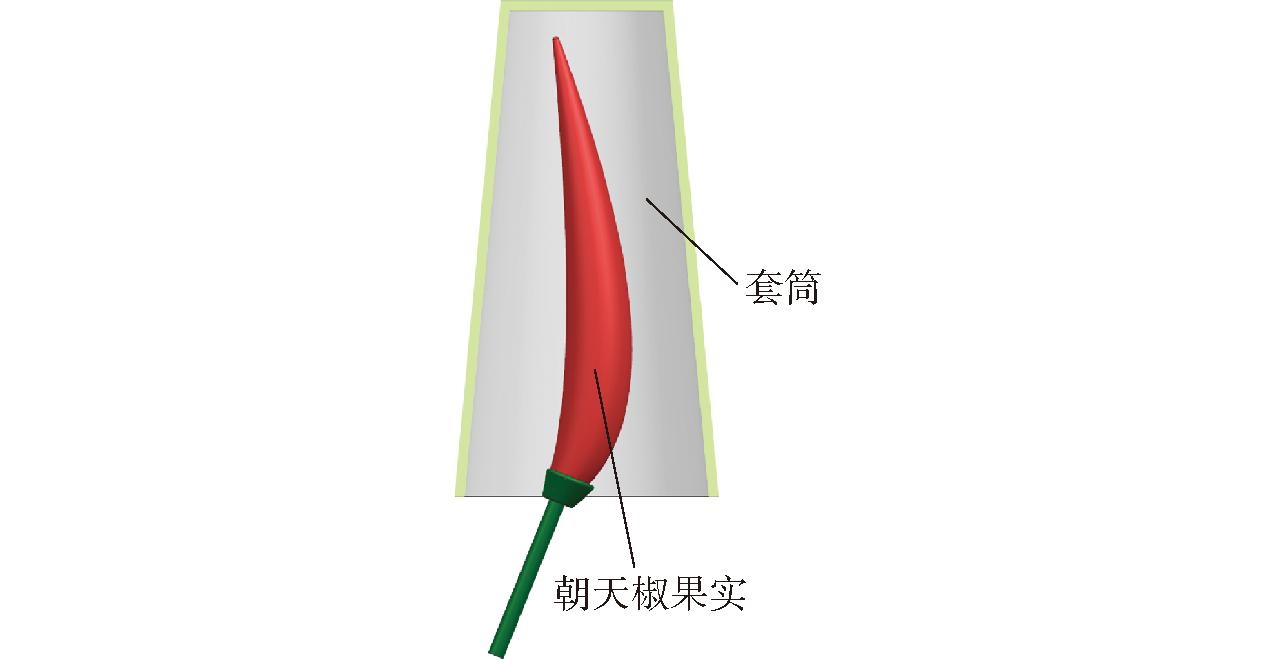

朝天椒果实生长于植株枝干的分叉处,人工采摘时用手指夹住果实茎秆,然后将果实茎秆从枝干连接处掰断以完成采摘。使用机械臂采摘时,若模拟人手采摘过程,需要较高的定位精度和自由度。本文提出一种具有容差性的剪切式末端执行器,主要包括位姿调整关节、容差套筒、剪切机构3部分,其整体结构如图8所示,容差性具体表现在套筒内部是一圆台型空间,相较于朝天椒果实有一部分富余空间,如图9所示,可以允许机械臂存在一定的运动误差。

图8 末端执行器3D装配图

Fig.8 3D assembly drawing of end-effector

1.剪切机构驱动舵机 2.曲柄 3.柔性挡片 4.套筒 5.切刀 6.连杆延长杆 7.连杆 8.调整关节1 9.机械臂动平台 10.舵机架 11.调整关节2

图9 套筒内部

Fig.9 Inside conical cylinder

采摘开始时,末端执行器在植株上方,先驱动上部的调整关节1和调整关节2旋转一定角度,以调整套筒位姿,使套筒轴线与需进行采摘的朝天椒果实轴线趋于平行,再由外部机械臂带动末端执行器按照已规划完成的轨迹从设定的起始点移动至朝天椒果实上方,然后向下移动直至套筒将果实包围后机械臂停止运动,末端执行器上的剪切机构驱动舵机旋转设定的角度带动剪切机构运动,经过短暂时间后,剪切机构下方的切刀将果实茎秆剪断,同时带动柔性挡片将套筒封闭,舵机停止运动保持套筒封闭状态,再由机械臂带动末端执行器涌动到设定的果实收集点,两个调整关节进行复位,使套筒处于竖直状态,剪切机构驱动舵机复位,剪切机构带动柔性挡片张开,果实滑落到收集框中,完成1个采摘周期。

2.2 剪切机构运动学模型

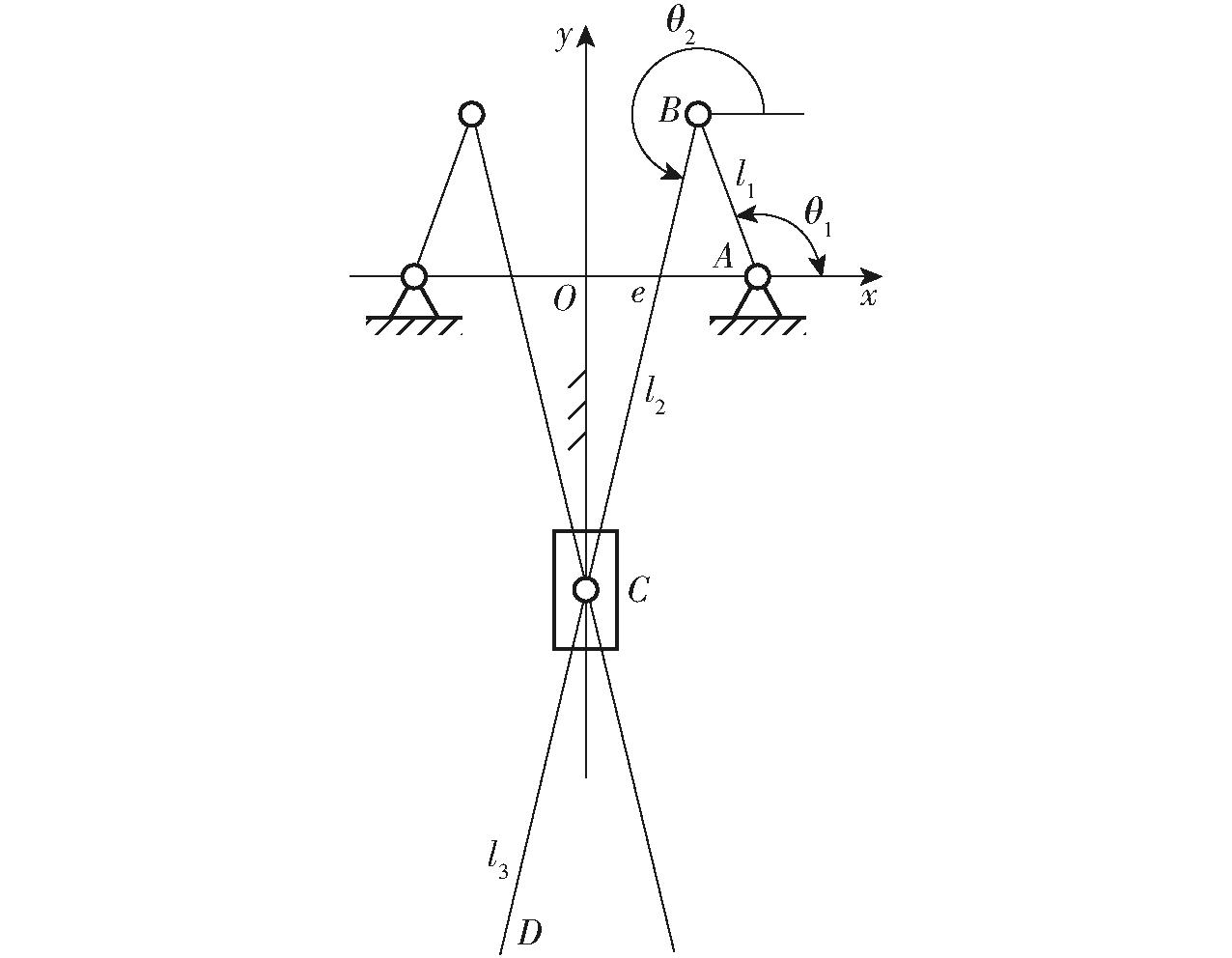

选用曲柄滑块机构作为末端执行器的剪切结构,结构简图如图10所示。剪切机构以右侧曲柄作为主动件,在曲柄逆时针旋转运动的过程中带动连杆在平面中整体旋转向下运动,连杆延长段末端连接切割刀具,跟随连杆旋转闭合以剪切茎秆,同时向下移动,保留一部分果实茎秆。

图10 末端剪切机构简图

Fig.10 End effector cutting mechanism diagram

为了研究刀具运动轨迹和刀具到达切割位置时的速度。机构运动左右保持一致,因此本文对整体机构进行运动学分析,仅对机构右侧进行速度分析。采用解析法对机构进行运动学分析,以中心线所在位置的点O为原点建立如图10所示的直角坐标系,其中矢量角以x轴为起始边,杆件为终边,定义逆时针方向为角度的正方向,建立末端执行器运动学数学模型。

2.2.1 位置

根据建立的坐标系以及杆长条件,将点A、B、C、D坐标表示为

(1)

式中 xA——点A横坐标,mm

yA——点A纵坐标,mm

e——曲柄回转中心偏移量,mm

(2)

式中 xB——点B横坐标,mm

yB——点B纵坐标,mm

l1——曲柄长度,mm

θ1——曲柄和x轴夹角,(°)

(3)

式中 xC——点C横坐标,mm

yC——点C纵坐标,mm

θ2——连杆和x轴夹角,(°)

l2——连杆BC长度,mm

(4)

式中 xD——点D横坐标,mm

yD——点D纵坐标,mm

l3——连杆CD长度,mm

由点A到点C的x轴投影距离恒定,可得θ1与θ2之间关系为

l2cosθ2+l1cosθ1+e=0

(5)

2.2.2 加速度

点C位置坐标对时间求二阶导得其加速度为

(6)

其中![]()

(7)

式中 aCx——点C横向加速度,mm/s2

aCy——点C纵向加速度,mm/s2

α1——曲柄角加速度,(°)/s2

α2——连杆角加速度,(°)/s2

点D位置坐标对时间求二阶导得其加速度为

(8)

式中 aDx——点D横向加速度,mm/s2

aDy——点D纵向加速度,mm/s2

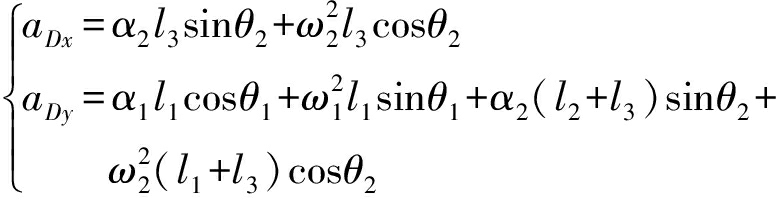

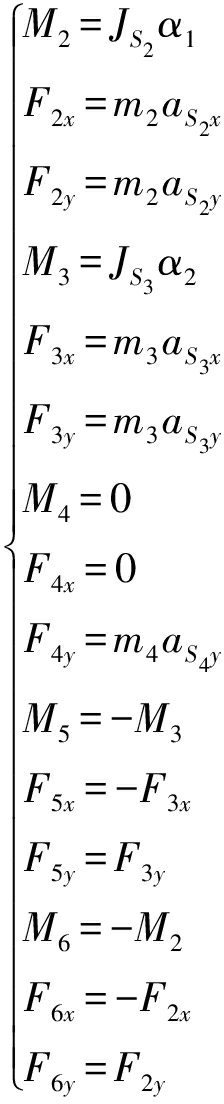

2.3 剪切机构力学

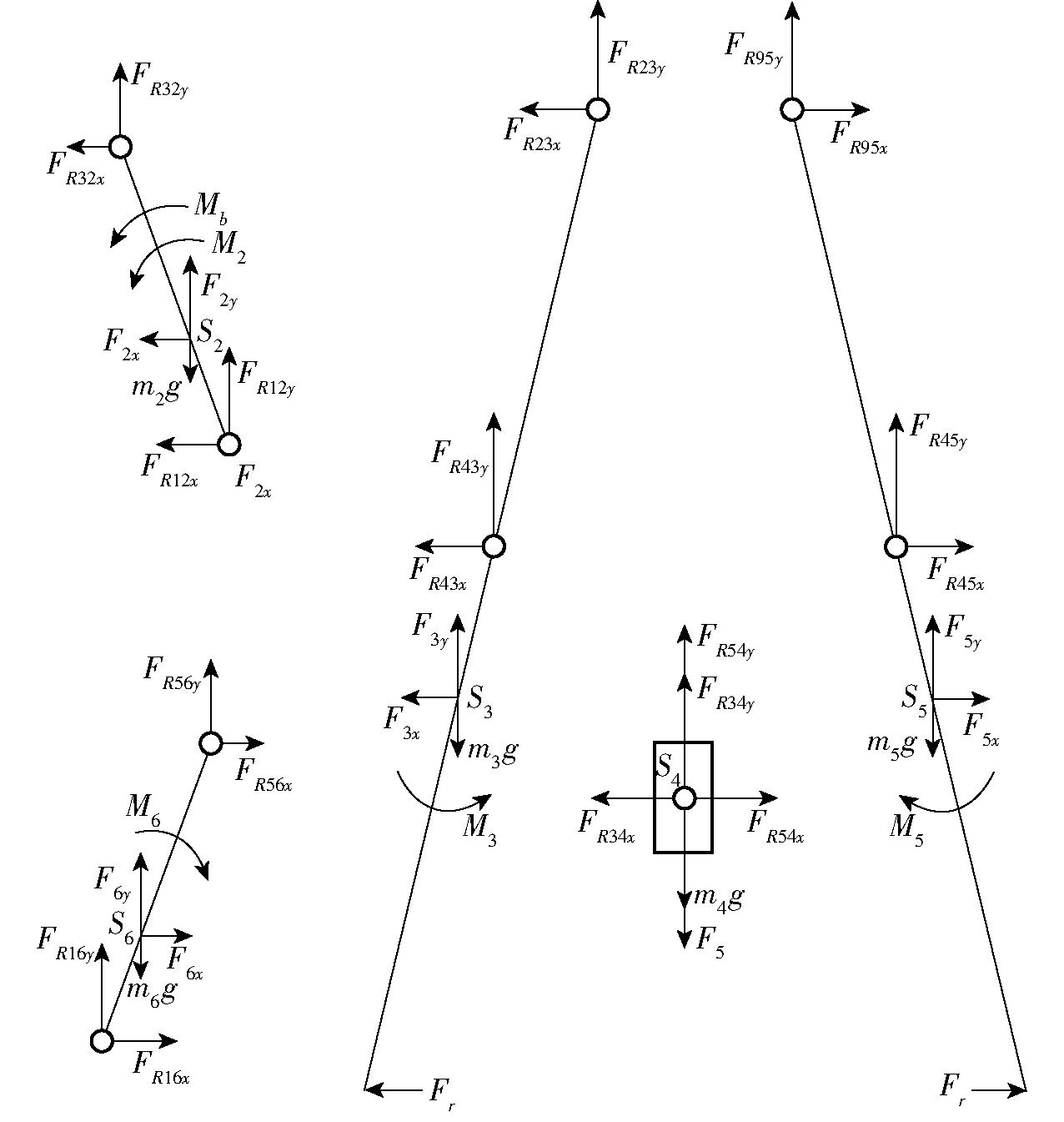

从杆件相对于朝天椒茎秆尺寸和质量角度出发,剪切机构在运动过程中具有的惯性不可忽视,刀具在剪切过程中对朝天椒茎秆具有冲击作用,这使得剪切机构可以用较小的驱动力切断朝天椒茎秆。对剪切机构各杆件拆分进行受力分析,如图11所示,对剪切机构进行刚体动态静力分析,由上述运动学分析已经求出机构各构件位移、速度和加速度,可以进一步求得各构件质心加速度、角加速度,进而确定其惯性力和惯性力矩为

(9)

图11 剪切机构受力分析图

Fig.11 Force analysis diagram of cutting mechanism

式中 M2——曲柄AB惯性力矩,N·m

M3——连杆BD惯性力矩,N·m

M5——连杆EF惯性力矩,N·m

M6——曲柄GF惯性力矩,N·m

JS2——曲柄AB转动惯量,kg·m2

JS3——连杆BD转动惯量,kg·m2

F2x——曲柄AB惯性力x轴方向分力,N

F3x——连杆BD惯性力x轴方向分力,N

F4x——滑块惯性力x轴方向分力,N

F5x——连杆EF惯性力x轴方向分力,N

F6x——曲柄GF惯性力x轴方向分力,N

F2y——曲柄AB惯性力y轴方向分力,N

F3y——连杆BD惯性力y轴方向分力,N

F4y——滑块惯性力y轴方向分力,N

F5y——连杆EF惯性力y轴方向分力,N

F6y——曲柄GF惯性力y轴方向分力,N

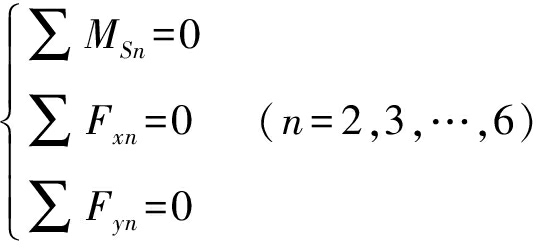

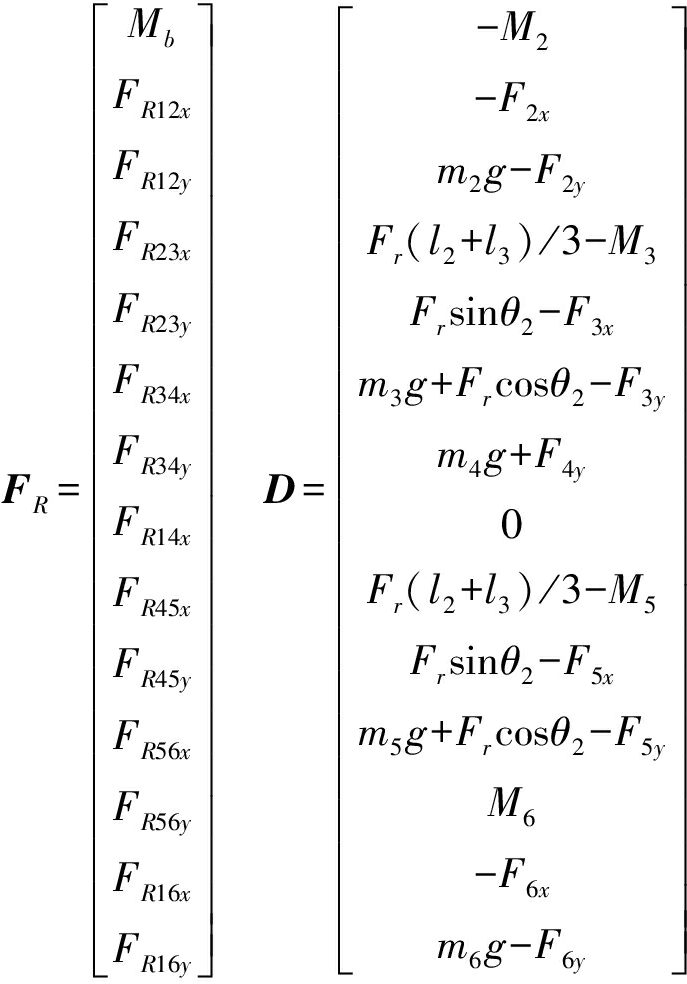

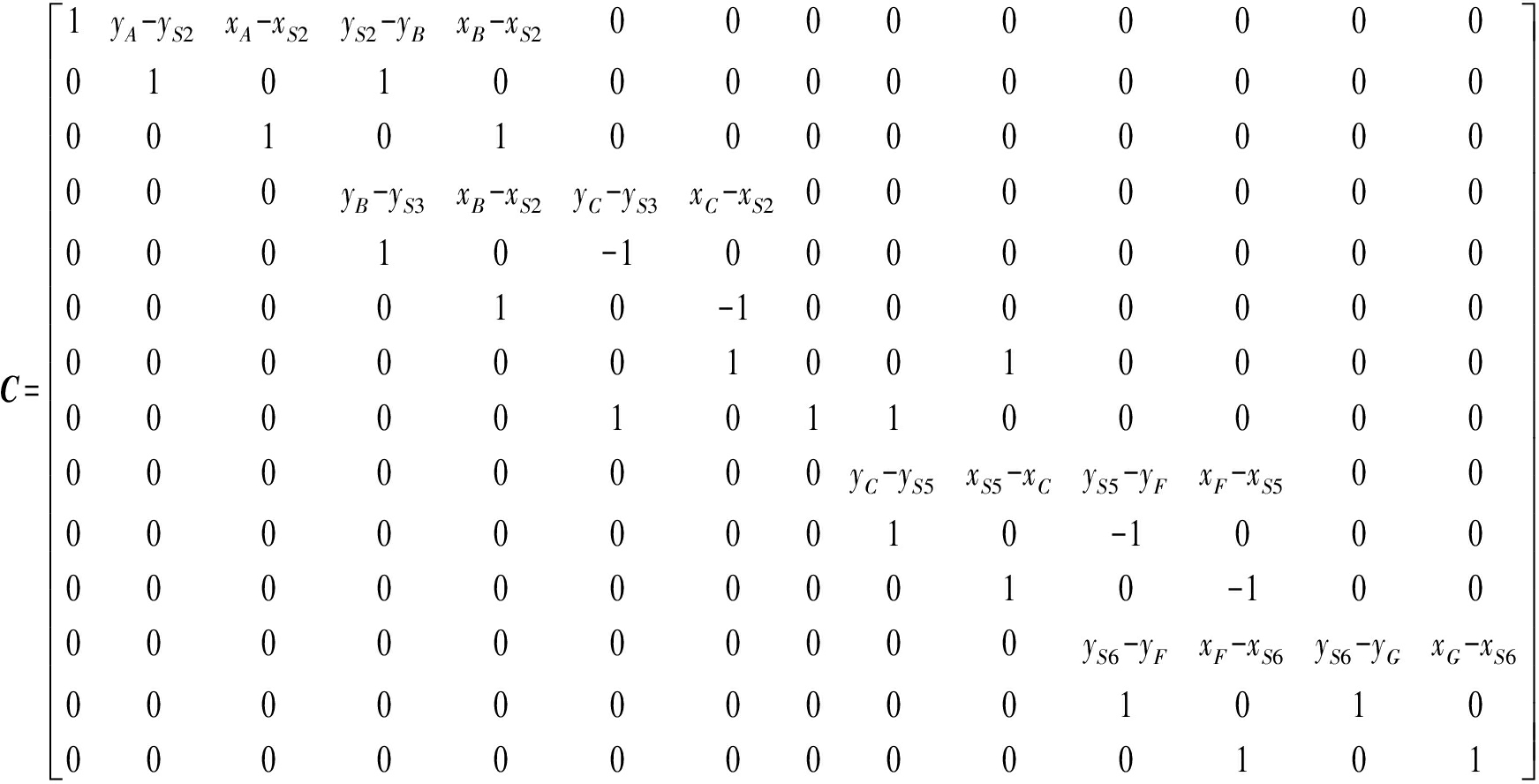

剪切机构有4个单铰链点和1个复合铰链点,每个铰链点受到的作用力视为x轴、y轴方向的两个分力,此外还有1个移动副反力和待求解的平衡力矩共14个未知量,需要列出14个方程求解。对各构件进行受力分析,对各构件质心取矩,根据平衡条件为

(10)

矩阵平衡方程为

CFR=D

(11)

式中 C——系数矩阵 FR——未知力列阵

D——已知力列阵

其中

式中 Mb——外部驱动力矩,N·m

FR12x——铰链A处约束力x轴方向分力,N

FR12y——铰链A处约束力y轴方向分力,N

FR23x——铰链B处约束力x轴方向分力,N

FR23y——铰链A处约束力y轴方向分力,N

FR34x——铰链C处BD连杆和滑块间约束力x轴方向分力,N

FR34y——铰链C处BD连杆和滑块间约束力y轴方向分力,N

FR14x——机架对滑块的约束力,N

FR45x——铰链C处EF连杆和滑块间约束力x轴方向分力,N

FR45y——铰链C处EF连杆和滑块间约束力y轴方向分力,N

FR56x——铰链F处约束力x轴方向分力,N

FR56y——铰链F处约束力y轴方向分力,N

FR16x——铰链G处约束力x轴方向分力,N

FR16y——铰链G处约束力y轴方向分力,N

Fr——茎秆切割过程中最大剪切力,N

2.4 剪切机构杆长优化

采用遗传算法对末端执行器剪切机构的杆长进行优化,优化对象为长度l1、l2、l3,优化目标为:剪切机构的驱动力矩最小,驱动力Mb可由上述矩阵计算得到。约束条件为:曲柄和连杆传动角大于 45°;初始位置DE距离大于40 mm;运动终止时xD≥0;点D在整个运动过程中y轴投影距离小于30 mm;曲柄偏移量25 mm;根据前文朝天椒果实物理特测量结果,给定各连杆杆长范围:10 mm≤l1≤40 mm、20 mm≤l2≤60 mm、40 mm≤l3≤70 mm。

通过以上分析,驱动力矩与杆件质量和杆长存在关系,因此根据实际切割情况,设定机构初始位置θ1=90°,结束位置θ1=150°,刀具入切角设定为90°,曲柄作匀速转动,角速度ω1为40(°)/s,根据前文茎秆切割力特性试验得到茎秆最大切割力为13.1 N,考虑试验存在误差等因素,在优化过程中设定茎秆切割力Fr为15 N,由于茎秆直径较小,切断茎秆过程完成较快,不考虑切割过程中茎秆剪切力变化,以最大茎秆切割力Fr作为优化过程中的瞬时恒力。设定杆件质量均匀,可以通过线密度与杆长进行转换,得到舵机驱动力矩Mb关于杆长l1、l2、l3的函数。质量转换公式为

m=ρl

(12)

式中 ρ——各杆件线密度

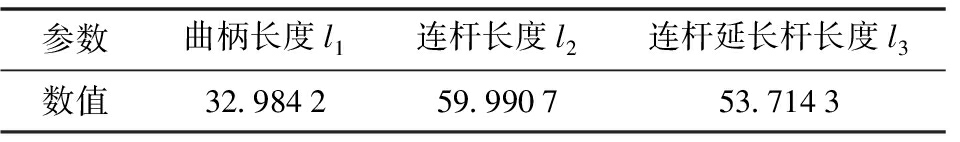

根据优化函数以及约束条件,使用Matlab库中的遗传算法函数进行杆长优化,优化过程如图12所示,优化结果如表2所示。

表2 杆长优化结果

Tab.2 Optimization results of link length mm

参数曲柄长度l1连杆长度l2连杆延长杆长度l3数值32.984259.990753.7143

图12 迭代收敛过程

Fig.12 Iterative convergence process

根据优化结果,取曲柄长度l1为33 mm,连杆长度l2为60 mm,连杆延长杆长度为54 mm,得到外部驱动力矩为0.94 N·m,选取动力源应结构小巧同时提供足够的驱动力,因此选取舵机作为末端执行器剪切机构动力源。

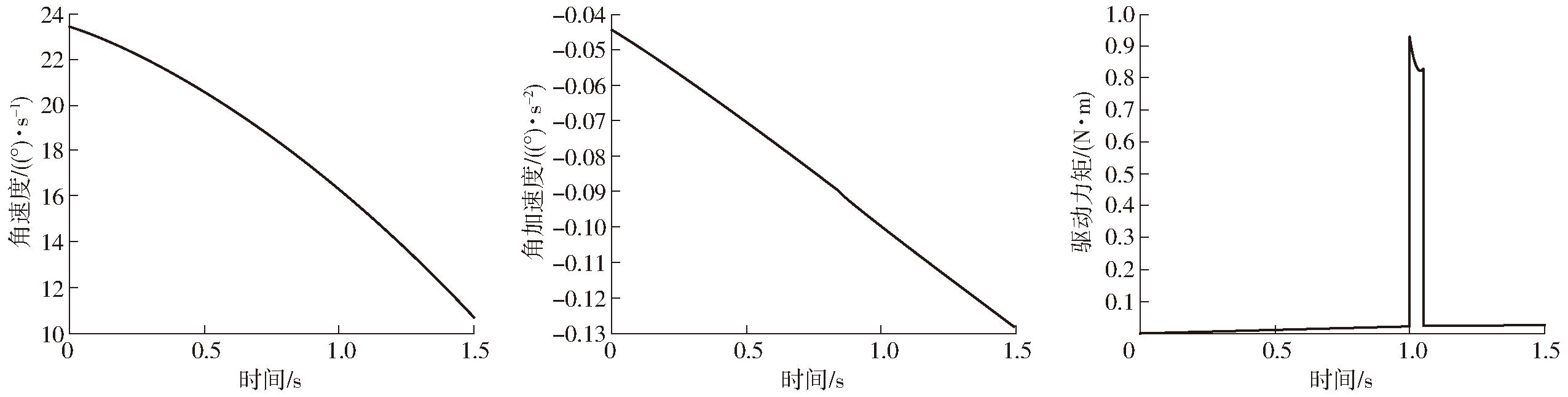

舵机驱动角速度ω1=40(°)/s,根据优化完成后得到的杆长,可以得到连杆的角速度ω2、角加速度α2、舵机驱动力矩随时间的变化曲线,如图13所示,其中驱动力矩出现突变处为切刀接触茎秆,切断茎秆后,力矩再次降低。

图13 动态曲线

Fig.13 Dynamic curves

3 采摘试验

3.1 末端执行器装配与试验设计

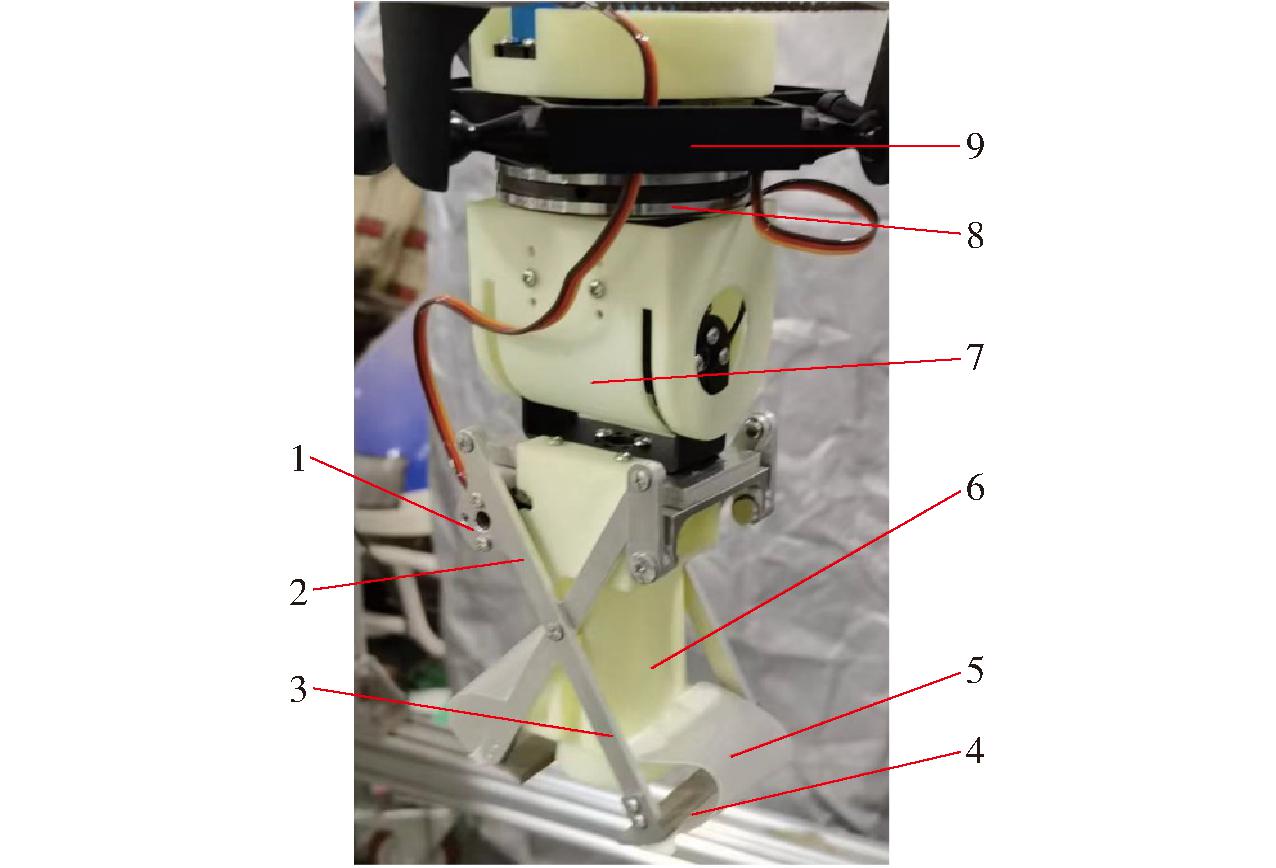

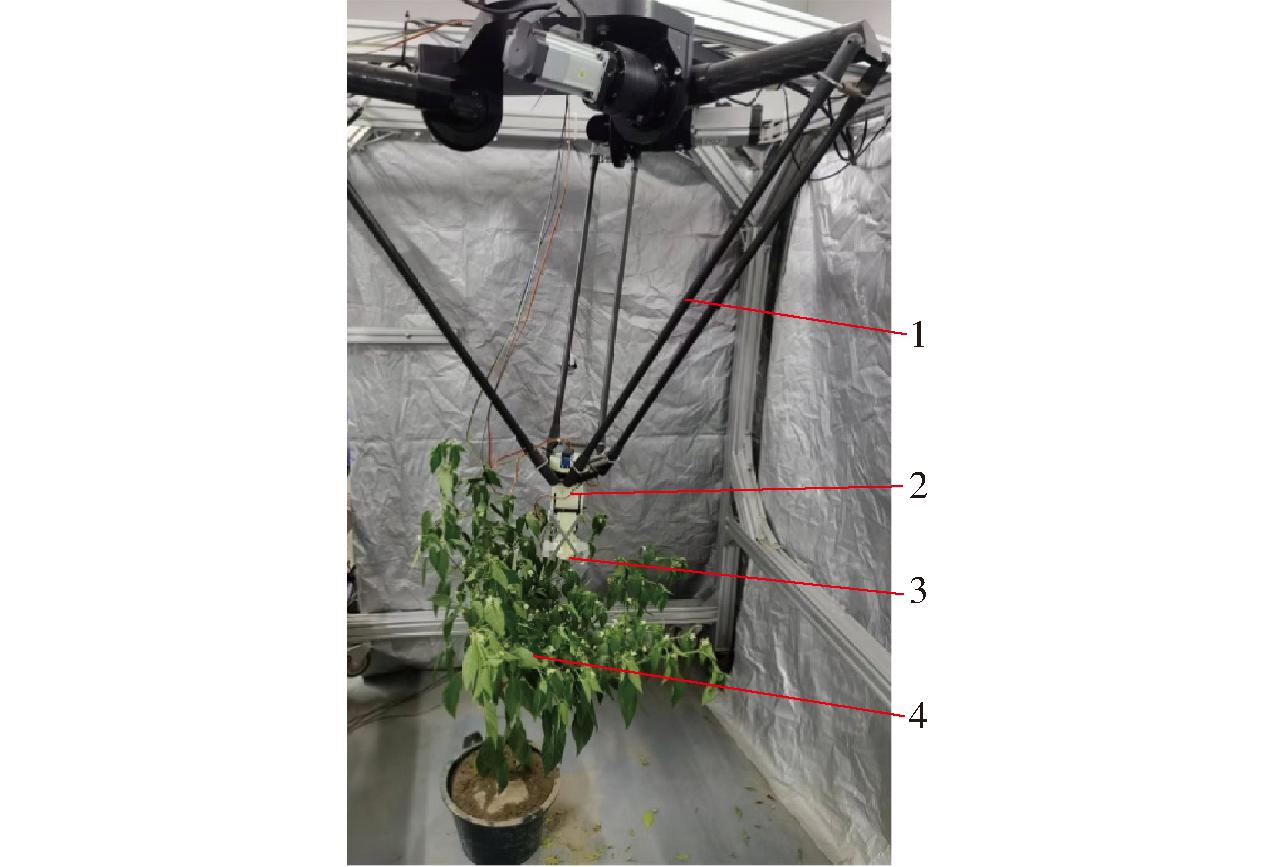

根据优化结果,对末端执行器进行加工与装配,物理样机如图14所示。搭建末端执行器的采收试验平台,进行末端执行器采收性能试验,试验平台如图15所示,末端执行器安装于Delta机械臂动平台处,末端可以从果实上方逐渐套取果实,朝天椒植株固定在机器人下方花盆中,采收后机器人运动,将采摘的朝天椒果实放在采收篮中。试验中末端执剪切机构动力源选用负载10 kg的舵机,选用“高辣878”品种单生朝天椒作为试验对象。

图14 末端执行器样机

Fig.14 End-effector prototype

1.曲柄 2.连杆 3.连杆延长杆 4.切刀 5.柔性挡片 6.套筒 7.调整关节1 8.调整关节2 9.机械臂动平台

图15 采收试验平台

Fig.15 Harvesting test platform

1.Delta机械臂 2.调整关节 3.剪切机构 4.朝天椒植株

图15试验过程为:末端执行器通过Delta机械臂缓缓运动到果实上方,多数朝天椒果实竖直向上,部分果实存在倾斜现象,与剪切机构相连的调整关节调节剪切机构位姿,机器人再带动末端执行器向下运动到达采摘点,控制舵机使得末端刀具进行开闭运动,实现末端执行器对朝天椒茎秆的切割。本文共对150棵长势良好的果实进行采收试验,并统计记录试验切割效果,末端执行器切割性能。

3.2 试验结果分析

在朝天椒采收过程中,茎秆割断成功率对于采收末端执行器性能尤为重要。通过整体割断成功率以及茎秆切割状况对末端执行器的采收性能进行评判。共对150棵长势较为竖直的朝天椒果实进行了采收,试验数据如表3所示。根据试验过程中各组朝天椒茎秆直径测量结果,朝天椒茎秆直径越小,切割过程中越容易被刀具切断。试验按照入切角度范围和茎秆直径范围划分成10组,每组进行15次试验,其中茎秆未完全切断产生的次数为13次,整体采收成功率为91.3%。观测采摘过程,未完全切断茎秆的试验中,机器人将果实从枝干上扯断,造成植株晃动。其原因有:刀具加工存在误差,装配完成后两把刀闭合时有一定间隙;套筒包裹果实时,果实附近枝叶一并进入,增大剪切力;果实茎秆直径大于统计值,内部纤维略显粗壮。

表3 末端执行器切割试验成功率

Tab.3 Success rate of end-effector cutting test %

入切角/(°)茎秆直径/mm(2.2,2.4](2.4,2.6](2.6,2.8](2.8,3.0](3.0,3.2](70,80]10010010086.773.3(80,90]10010010080.073.3

4 结论

(1)针对果实长度为55~80 mm,果实直径为9~13 mm、茎秆长度为20~30 mm、茎秆直径为2~3 mm品种“高辣878”朝天椒进行生物特性试验,测量得到茎秆最大切割力为13.1 N。

(2)设计一款朝天椒采收末端执行器,并对其进行运动学、动态静力学分析以及剪切机构优化,优化得到曲柄长度为33 mm,连杆长度为60 mm,连杆延长杆长度为54 mm,针对一般采收状况,计算得到所需驱动力矩为0.94 N·m,选用负载10 kg的舵机作为动源。

(3)设计完成了末端执行器的采收试验,末端执行器整体采收成功率为91.3%,验证了朝天椒末端执行器的采收性能。

[1] 乔立娟, 赵帮宏, 宗义湘,等. 我国辣椒产业发展现状、趋势及对策[J]. 中国蔬菜,2023(11): 9-15.QIAO Lijuan, ZHAO Banghong, ZONG Yixiang, et al. Development current situation tendency and countermeasure for China’s repper industry[J]. China Vegetables, 2023(11): 9-15. (in Chinese)

[2] 布卡·欧尔娜, 宋梅, 黄敏,等. 定植密度对朝天椒农艺性状及产量的影响[J]. 中国农学通报, 2023, 39(10): 31-37.BUKA Ouerna, SONG Mei, HUANG Min, et al. Effect of planting density on agronomic traits and yield of chili pepper[J]. Chinese Agricultural Science Bulletin, 2023, 39(10): 31-37. (in Chinese)

[3] 刘宇鹏, 张皓, 陈芳,等. 播期对辣椒产量和品质的影响[J]. 中国农学通报, 2022, 38(16): 32-37.LIU Yupeng, ZHANG Hao, CHEN Fang, et al. Effects of sowing date on yield and quality of pepper[J]. Chinese Agricultural Science Bulletin, 2022, 38(16): 32-37. (in Chinese)

[4] 任朝辉, 廖卫琴, 周安韦,等. 不同朝天椒品种资源营养品质分析[J]. 种子, 2020, 39(6): 72-75.REN Chaohui, LIAO Weiqin, ZHOU Anwei, et al. Nutritional quality analysis of different pod pepper varieties[J]. Seed, 2020, 39(6): 72-75. (in Chinese)

[5] 吕玲玲, 邓峰, 袁晓丽. 不同辣椒种质维生素C含量的比较[J]. 种子, 2013, 32(1): 70-71.LÜ Lingling, DENG Feng, YUAN Xiaoli. Comparison of vitamin C content in different pepper germplasm[J]. Seed, 2013, 32(1): 70-71. (in Chinese)

[6] 金若成, 袁小伟, 赵黎炜,等. 焉耆盆地工业辣椒机械化采收技术现状与思考[J]. 新疆农机化, 2023(3): 38-41.JIN Ruocheng, YUAN Xiaowei, ZHAO Liwei, et al. Current situation and consideration on harvest mechanization technology of industrial pepper in Yanqi Basin[J]. Xinjiang Agricultural Mechanization, 2023(3): 38-41. (in Chinese)

[7] 袁小伟, 杨双平, 金若成,等. 双螺旋对辊式辣椒收获装置的设计与试验[J]. 农业工程学报, 2021, 37(15): 1-9.YUAN Xiaowei, YANG Shuangping, JIN Ruocheng, et al. Design and experiment of double helix pair roller pepper harvesting device[J]. Transactions of the CSAE, 2021, 37(15): 1-9. (in Chinese)

[8] 苑进. 选择性收获机器人技术研究进展与分析[J]. 农业机械学报, 2020, 51(9): 1-17.YUAN Jin. Research progress analysis of robotics selective harvesting technologies[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 1-17. (in Chinese)

[9] 刘继展. 温室采摘机器人技术研究进展分析[J]. 农业机械学报, 2017, 48(12): 1-18.LIU Jizhan. Research progress analysis of robotic harvesting technologies in greenhouse[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12): 1-18. (in Chinese)

[10] 赵雄, 曹功豪, 张鹏飞,等. 三自由度苹果采摘机械臂动力学分析与轻量化设计[J]. 农业机械学报, 2023, 54(7): 88-98.ZHAO Xiong, CAO Gonghao, ZHANG Pengfei, et al. Dynamic analysis and lightweight design of 3-DOF apple picking manipulator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(7): 88-98. (in Chinese)

[11] LU R, DICKINSON N, LAMMERS K, et al. Design and evaluation of end effectors for a vacuum-based robotic apple harvester[J]. Journal of the ASABE, 2022, 65(5): 963-974.

[12] 李国利, 姬长英, 顾宝兴,等. 多末端苹果采摘机器人机械手运动学分析与试验[J]. 农业机械学报, 2016, 47(12): 14-21, 29.LI Guoli, JI Changying, GU Baoxing, et al. Kinematics analysis and experiment of apple harvesting robot manipulator with multiple end-effectors[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12): 14-21,29. (in Chinese)

[13] 王毅, 许洪斌, 张茂,等. 仿蛇嘴咬合式柑橘采摘末端执行器设计与实验[J]. 农业机械学报, 2018, 49(10): 54-64.WANG Yi, XU Hongbin, ZHANG Mao, et al. Design and experiment of bite-model end-effector for citrus harvesting by simulating with mouth of snake[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 54-64. (in Chinese)

[14] 虞浪, 俞高红, 吴浩宇,等. 欠驱动关节型柑橘采摘末端执行器设计与试验[J]. 农业工程学报, 2023, 39(17): 29-38.YU Lang, YU Gaohong, WU Haoyu, et al. Design and experiment of the end-effector with underactuated articular for citrus picking[J]. Transactions of the CSAE, 2023, 39(17): 29-38. (in Chinese)

[15] GUO T, ZHENG Y, BO W, et al. Research on the bionic flexible end-effector based on tomato harvesting[J]. Journal of Sensors, 2022(8): 1-14.

[16] XIE H, KONG D, WANG Q. Optimization and experimental study of bionic compliant end-effector for robotic cherry tomato harvesting[J]. Journal of Bionic Engineering, 2022, 19(5):1314-1333.

[17] 王粮局, 张铁中, 褚佳,等. 大容差高效草莓采摘末端执行器设计与试验[J]. 农业机械学报, 2014, 45(增刊): 252-258.WANG Liangju, ZHANG Tiezhong, CHU Jia, et al. An efficient strawberry harvesting end-effector with large misalignment tolerance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(Supp.): 252-258. (in Chinese)

[18] HAN K S, KIM S C, LEE Y B, et al. Strawberry harvesting robot for bench-type cultivation[J]. Journal of Biosystems Engineering, 2012, 37(1): 65-74.

[19] 崔永杰, 马利, 何智,等.基于最优空间的猕猴桃双臂并行采摘平台设计与试验[J].农业机械学报, 2022, 53(8): 132-143.CUI Yongjie, MA Li, HE Zhi, et al. Design and experiment of dual manipulators parallel harvesting platform for kiwifruit based on optimal space[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(8): 132-143. (in Chinese)

[20] 傅隆生, 张发年, 槐岛芳德,等. 猕猴桃采摘机器人末端执行器设计与试验[J]. 农业机械学报, 2015, 46(3): 1-8.FU Longsheng, ZHANG Fanian, GEJIMA Y, et al. Development and experiment of end-effector for kiwifruit harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8. (in Chinese)

[21] 贾江鸣, 叶玉泽, 程培林,等. 手持式名优茶嫩梢采摘机械手设计与试验优化[J]. 农业机械学报, 2022, 53(5): 86-92.JIA Jiangming, YE Yuze, CHENG Peilin, et al. Design and experimental optimization of hand-held manipulator for picking famous tea shoot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022,53(5):86-92. (in Chinese)

[22] 陈建能, 李杭, 任萍,等. 螺纹管吸附式名优茶采收器设计与试验[J]. 农业机械学报, 2023, 54(5): 131-139.CHEN Jianneng, LI Hang, REN Ping, et al. Design and experiment of threaded tube adsorption type famous tea harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(5): 131-139. (in Chinese)

[23] 陈飞, 葛云, 张立新,等. 红花采摘机器人集条预定位机构设计与试验[J]. 农业工程学报, 2021, 37(15): 10-19.CHEN Fei, GE Yun, ZHANG Lixin, et al. Design and experiment of the strip-collected pre-positioning mechanism for safflower picking robots[J]. Transactions of the CSAE, 2021, 37(15): 10-19. (in Chinese)

[24] 张振国, 赵敏义, 邢振宇,等. 红花采收机双动对切式末端执行器设计与试验[J]. 农业机械学报, 2022, 53(12): 160-170.ZHANG Zhenguo, ZHAO Minyi, XING Zhenyu, et al. Design and test of double-acting opposite direction cutting end effector for safflower harvester[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(12):160-170. (in Chinese)

[25] ARAD B, BALENDONCK J, BARTH R, et al. Development of a sweet pepper harvesting robot[J]. Journal of Field Robotics, 2020, 37(6):1027-1039.

[26] EIZENTALS P, OKA K. 3D pose estimation of green pepper fruit for automated harvesting[J]. Computers & Electronics in Agriculture, 2016, 128:127-140.

[27] VITZRABIN E, EDAN Y. Changing task objectives for improved sweet pepper detection for robotic harvesting[J]. IEEE Robotics and Automation Letters, 2016, 1(1):578-584.

[28] KITAMURAS, OKA K. Recognition and cutting system of sweet pepper for picking robot in greenhouse horticulture[C]∥Proceedings of the 2005 IEEE International Conference Mechatronics and Automation, 2005:1807-1812.

[29] BACHCHEA S, OKA K, SAKAMOTO H. Development of thermal cutting system for sweet pepper harvesting robot in greenhouse horticulture[C]∥Proceedings of the JSME Conference on Robotics and Mechatronics, 2012:27-29.

[30] 吴昆, 宋月鹏. 农作物茎秆切割理论与方法研究进展分析[J]. 农业机械学报, 2022, 53(6): 1-20.WU Kun, SONG Yuepeng. Research progress analysis of crop stalk cutting theory and method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(6): 1-20. (in Chinese)