0 引言

我国19个省(自治区、直辖市)都有柑橘栽培,柑橘产业已成为助推乡村振兴的重要支柱产业[1]。据国家统计局发布的数据显示,2022年我国柑橘产量达6.003 89×107 t,是我国第一大产量水果[2]。

柑橘果柄为木质柄,人工采摘时需要一手握果,一手持采果剪,并且需要使用足够大的握力才能完成柑橘采摘,采摘人员劳动强度大,效率低,亟需发展柑橘自动化采摘行业,同时对果蔬采摘机器人及其末端执行器提出了更高的要求。

苹果、番茄、梨等果实的果柄与枝条存在明显的断裂层,其采摘末端执行器一般仅需依靠夹持力作用下掰折、拉扭等动作就能完成断柄[3-9],而柑橘由于木质柄的原因,仅使用夹持力断柄方式容易对柑橘果实与果柄连接处造成损伤,因此柑橘采摘末端执行器通常需要增加剪切机构。国外对于柑橘采摘末端执行器研究已经有一定基础[10-12], HANNAN等[13]设计了一种通过三指施加正压夹持柑橘进行旋转采摘的末端执行器,虽舍去了剪切机构,但采摘效果并不理想,在柑橘采摘场景中并不适用。国内针对柑橘采摘末端执行器也开始了研究,但大多都是夹持机构和剪切机构相分离,体积较大,采摘时增加了扰动[14-17],或直接省去剪切机构[18]。文献[19-22]通过仿生学模仿蛇嘴咬合设计了一种咬合式柑橘采摘末端执行器,将气缸作为动力源实现了咬合剪切动作。YIN等[23]设计了一种带有叉型切割机构的柑橘采摘末端执行器,并在底部安装有激光雷达以控制留柄长度,但拢果定位容差较小,非常依赖于视觉准确定位。上述研究对柑橘采摘末端执行器设计具有借鉴意义。总的来说,具有断柄机构的柑橘采摘末端执行器更符合实际采摘要求,而采用剪切方式断柄,采摘成功率更高,对柑橘损伤率更小,但夹持机构和剪切机构相分离又会使得末端执行器体积过大。剪切形式上双刀片更适合于剪切木质化的果柄,同时,刀片剪切参数对于剪切峰值力和剪切成功率有重要影响。

本文基于柑橘果柄剪切力学试验,设计一个咬合式柑橘采摘末端执行器,采用上下刀片咬合剪切方式断柄采摘,以提高剪切成功率;将剪切机构和夹持机构相融合,半球形外轮廓能够在枝叶复杂环境中减少扰动空间;柑橘处于球壳内,以防止采摘过程中枝条对柑橘造成损伤。

1 柑橘物理特性

对成熟柑橘果实物理特性分析主要包含几何特性分析和果柄剪切力学特性分析,其中几何特性分析是用来确定末端执行器各关键构件尺寸,而果柄剪切力学特性分析是用来判断末端执行器刀片能否切断果柄,并且可以为设计末端执行器提供参考和优化依据[24-25]。

1.1 柑橘果实几何特性

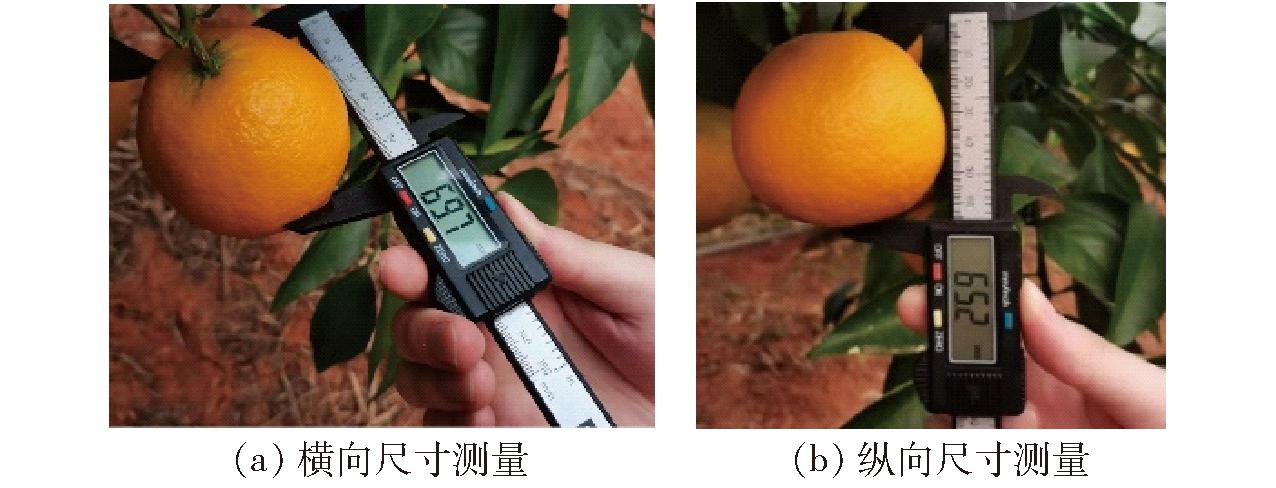

成熟柑橘果实几何特征研究是设计末端执行器整体结构的基础。本文采摘对象为浙江象山“红美人”柑橘,在2022年11月13日于浙江省金华市浙江景迪生态农业发展有限公司的柑橘种植基地内使用游标卡尺测量柑橘横向、纵向尺寸,如图1所示。随机选择10棵柑橘树,每棵树随机测量10个柑橘,共计100个,统计结果如表1所示。

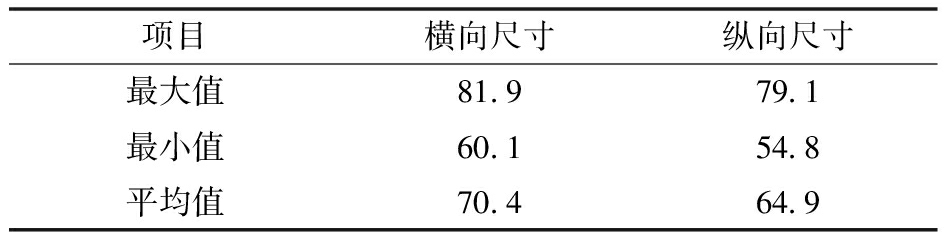

表1 柑橘横向、纵向尺寸统计

Tab.1 Statistics of horizontal and vertical dimensions of citrus mm

项目横向尺寸纵向尺寸最大值81.979.1最小值60.154.8平均值70.464.9

图1 柑橘果实几何尺寸测量

Fig.1 Citrus geometric size measurement

柑橘横向尺寸一般大于纵向尺寸,极个别纵向尺寸大于横向尺寸,呈椭球形。但横向尺寸和纵向尺寸差值几乎都在10 mm之间,因此可以把柑橘果实模型视为直径为60.1~81.9 mm的球体。

1.2 柑橘果柄剪切力学特性

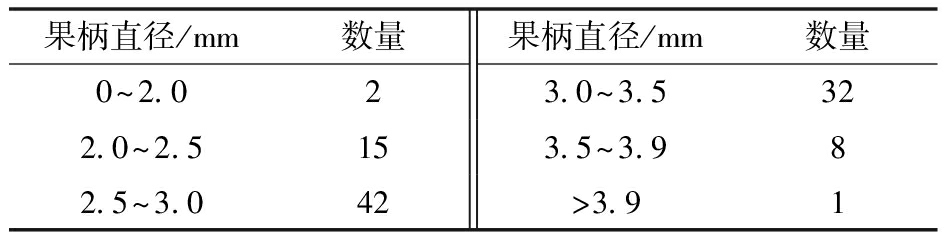

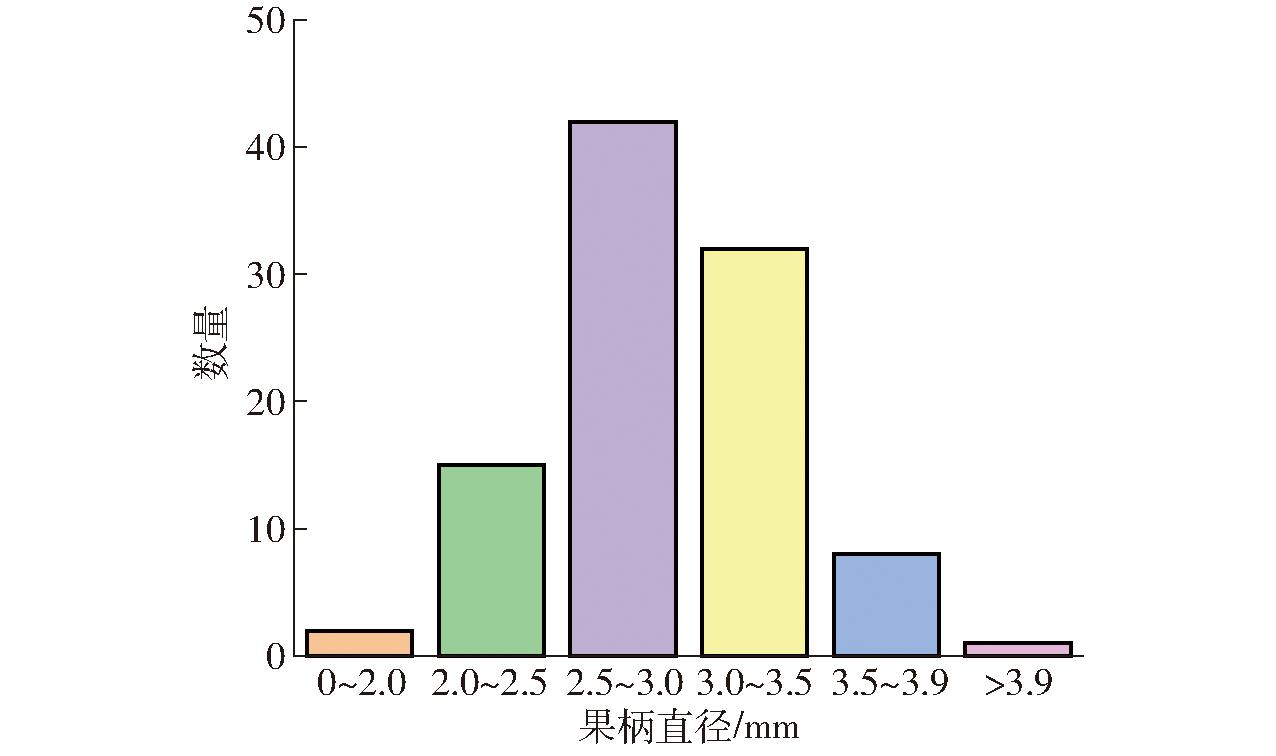

采用刀片咬合的方式进行柑橘断柄采摘,参考剪刀的剪切模式,即上下刀片咬合的形式,所以需要对柑橘果柄的剪切力学进行试验与数据分析。首先实地对柑橘果柄直径进行测量,同样是随机选择10棵柑橘树,每棵树随机选10个柑橘的果柄进行测量,结果如表2所示。柑橘果柄直径在2~4 mm之间,呈正态分布,如图2所示。

表2 柑橘果柄直径统计

Tab.2 Statistics of citrus stalk diameter

果柄直径/mm数量果柄直径/mm数量0~2.023.0~3.5322.0~2.5153.5~3.982.5~3.042>3.91

图2 柑橘果柄直径统计图

Fig.2 Statistical map of citrus stalk diameter

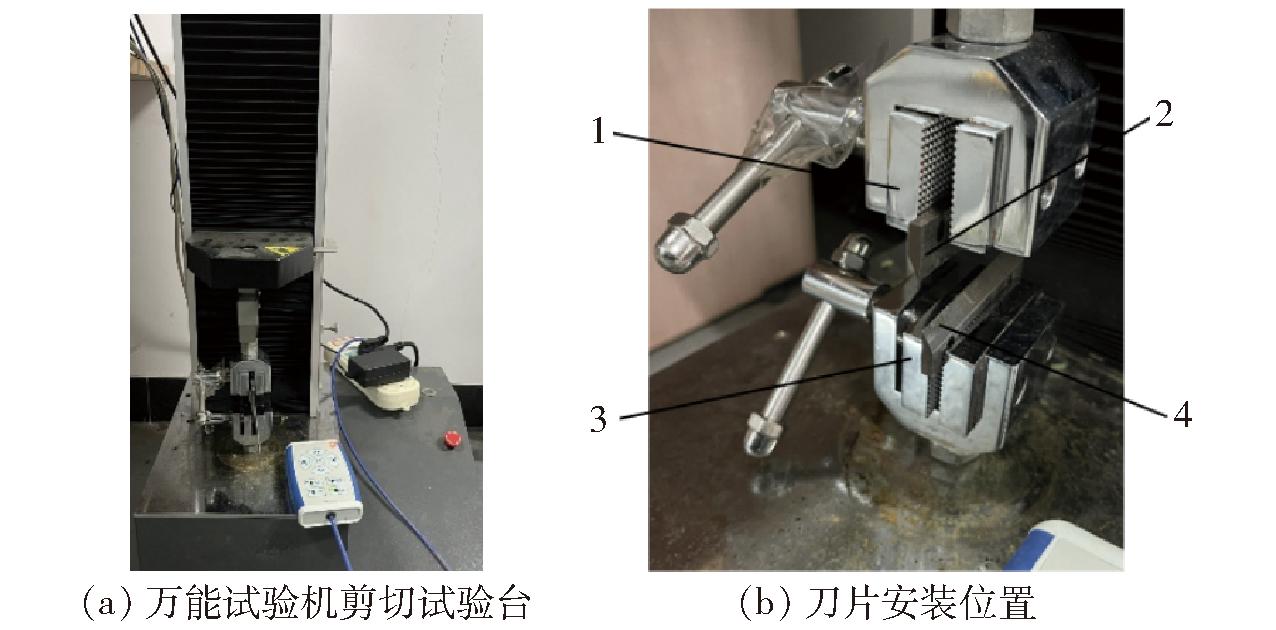

柑橘果柄剪切力学特性试验的试验仪器为微机控制电子万能材料试验机(LDW-1型;最大载荷:50 kg;功率:12 kW;制造商:上海松顿机械设备有限公司),如图3a所示,可以通过配套软件按照设定的速度上下移动并反馈力和位移等参数到计算机。在上下两处夹具处安装上刀片,并调整刀片间距,确保刀片能够有效剪切果柄,如图3b所示,刀片厚度为4 mm,刀刃角度为30°,刀片材料为Cr12MoV。试验中用到的果柄均为24 h内剪切的新鲜果柄。

图3 柑橘果柄剪切力学试验平台

Fig.3 Citrus fruit stalk shear mechanics experiment platform

1.上夹具 2.下夹具 3.上刀片 4.下刀片

在软件界面中可设置剪切速度,并得到剪切力-时间曲线。根据试验设计和数据处理方法,影响剪切试验的因素分为可控因素和不可控因素。采摘过程中,可控因素为剪切速度和刀片间隙,不可控因素为果柄直径、果柄斜角、树叶阻挡,在试验过程中对可控和不可控因素下剪切特性均需分析。其中果柄斜角为果柄轴心线与两刀片剪切时法线夹角γ。

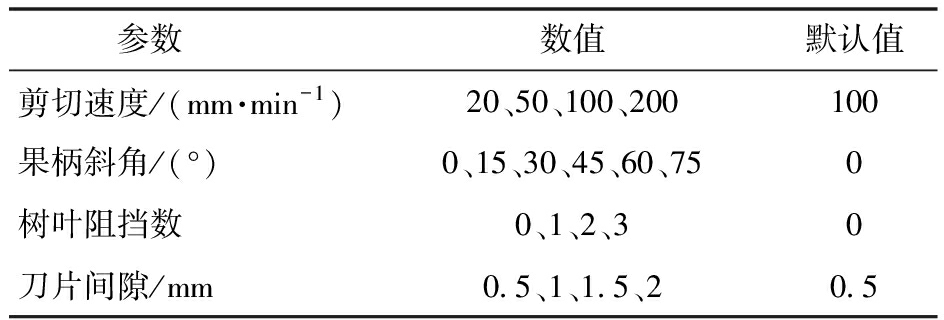

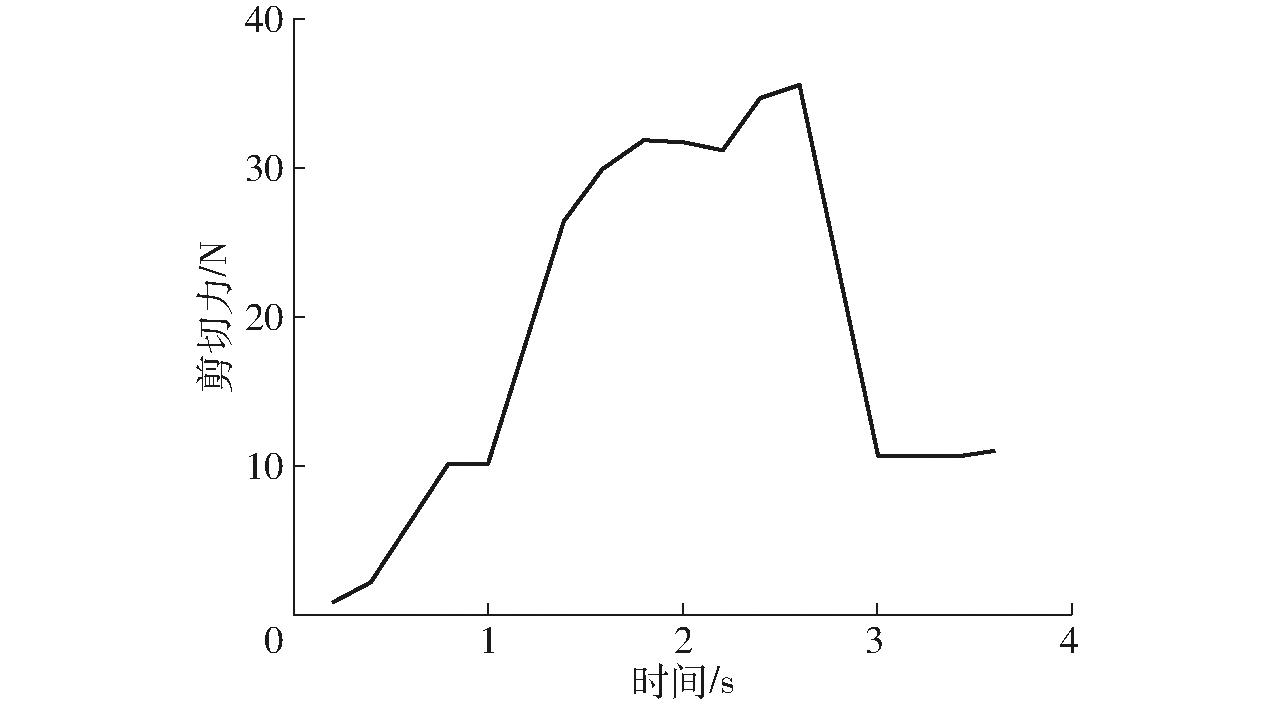

试验过程中发现剪切力-时间曲线的形状大体类似,剪切力随着刀片位移慢慢增大,到达一个峰值后陡降,如图4所示。试验中需要测量上述因素对峰值剪切力的影响,因为剪切机构能提供的最大剪切力需要比峰值剪切阻抗大才能够成功切断果柄,并且可以为后续设计末端执行器提供参考和优化依据。每组试验做10组并取平均值,基于最小二乘法多项式拟合将离散点拟合成相应面。试验参数项及数值如表3所示,每组试验设定1个变化参数项(取变化数值),其余为固定参数项(取默认值)。分别测试各变化参数项条件下,剪断不同直径柑橘果柄所需的峰值剪切力。

表3 剪切试验参数

Tab.3 Shear test parameters

参数数值默认值剪切速度/(mm·min-1)20、50、100、200100果柄斜角/(°)0、15、30、45、60、750树叶阻挡数0、1、2、30刀片间隙/mm0.5、1、1.5、20.5

图4 剪切力-时间曲线

Fig.4 Shear force-time curve

第1组试验测试4种不同剪切速度下(20、50、100、200 mm/min)切断5种果柄直径(2.0、2.3、3.0、3.6、4.0 mm)所需的峰值剪切力,用二阶多项式拟合模型Poly22进行响应面拟合,结果如图5a所示,拟合后响应面表达式为

z=19.71-12.36x-0.019 81y+5.215x2-

0.019 34xy+0.000 192 4y2 (R2=0.992 2)

(1)

图5 不同因素下峰值剪切力响应面

Fig.5 Response surfaces of peak shear force under different factors

式中 x——果柄直径,mm

y——剪切速度,mm/min

z——峰值剪切力,N

第2组试验测试6种不同果柄斜角(0°、15°、30°、45°、60°、75°)下切断4种果柄直径(2.0、2.5、3.1、3.8 mm)所需的峰值剪切力,用二阶多项式拟合模型Poly22进行响应面拟合,结果如图5b所示,拟合后的响应面表达式为

z=11.98-6.782x-0.210 1y1+3.441x2-

(2)

式中 y1——果柄斜角,(°)

第3组试验测试4种树叶阻挡数量(0、1、2、3)下切断4种果柄直径(2.0、2.5、3.2、3.9 mm)所需的峰值剪切力,用二阶多项式拟合模型Poly22进行响应面拟合,结果如图5c所示,拟合后的响应面表达式为

z=6.476-3.47x+0.290 7y2+3.119x2+![]()

(3)

式中 y2——树叶阻挡数

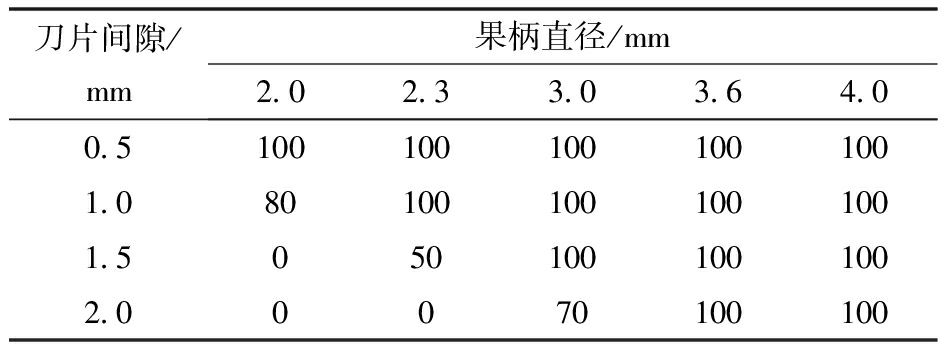

第4组试验测试4种刀片间隙(0.5、1.0、1.5、2.0 mm)下切断5种果柄直径(2.0、2.3、3.0、3.6、4.0 mm)所需的峰值剪切力,用二阶多项式拟合模型Poly22进行响应面拟合,结果如图5d所示,拟合后响应面表达式为

z=-5.504+1.593x+10.75y3+2.901x2-![]()

(4)

式中 y3——刀片间隙,mm

表4为不同刀片间隙、果柄直径下的剪切成功率。

表4 不同刀片间隙和果柄直径下的剪切成功率

Tab.4 Shear success rate under different blade gap and stalk diameters %

刀片间隙/mm果柄直径/mm2.02.33.03.64.00.51001001001001001.0801001001001001.50501001001002.00070100100

从图5可看到,剪断柑橘果柄所需的峰值剪切力随着果柄直径增加而增加,并且是影响峰值剪切力最主要的因素。从图5a可看到,刀片剪切速度是影响峰值剪切力的因素之一,随着剪切速度的提高,峰值剪切力变小,但并不明显,因此在设计末端执行器时,提升刀片咬合速度并不是首要考虑因素。从图5b可以看到,果柄斜角是影响峰值剪切力的因素之一,果柄斜角0°~30°对峰值剪切力的影响很小,但在30°~70°之间,随着斜角的增加峰值剪切力明显增加,这为后续视觉定位果柄位姿、控制机械臂的采摘姿态提供了理论依据。从图5c可以看到,少数几片树叶的阻挡对峰值剪切力几乎没有影响,所以在末端执行器设计和采摘过程中可以忽略树叶对于刀片咬合断柄的影响。从图5d和表4可以看到,刀片间隙是影响峰值剪切力的主要因素之一,大间隙对于剪切细果柄影响很大,可能会难以切断。采摘过程中把刀片间隙控制在1 mm以内对于末端执行器来说非常关键。

2 柑橘采摘末端执行器设计

2.1 初步设计

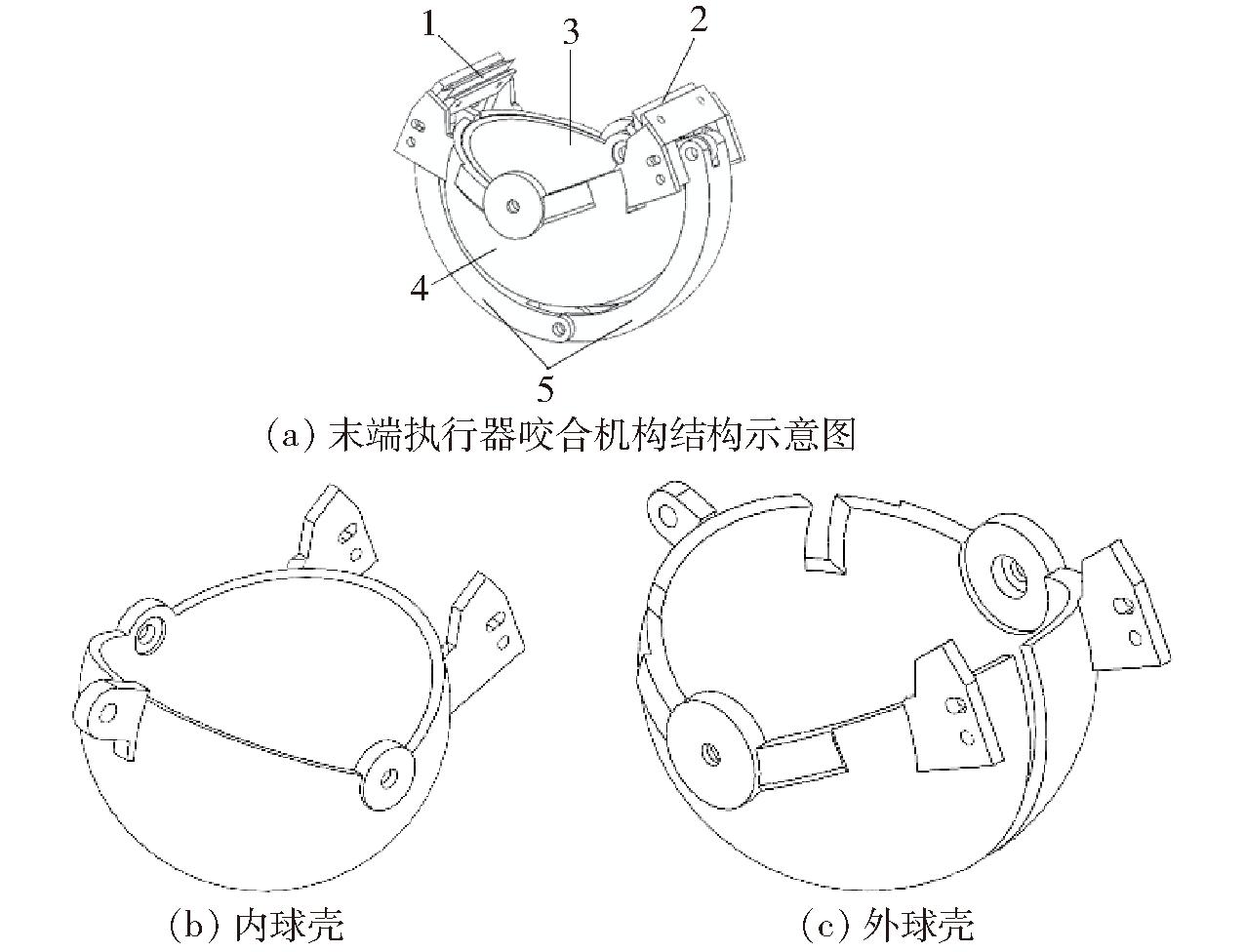

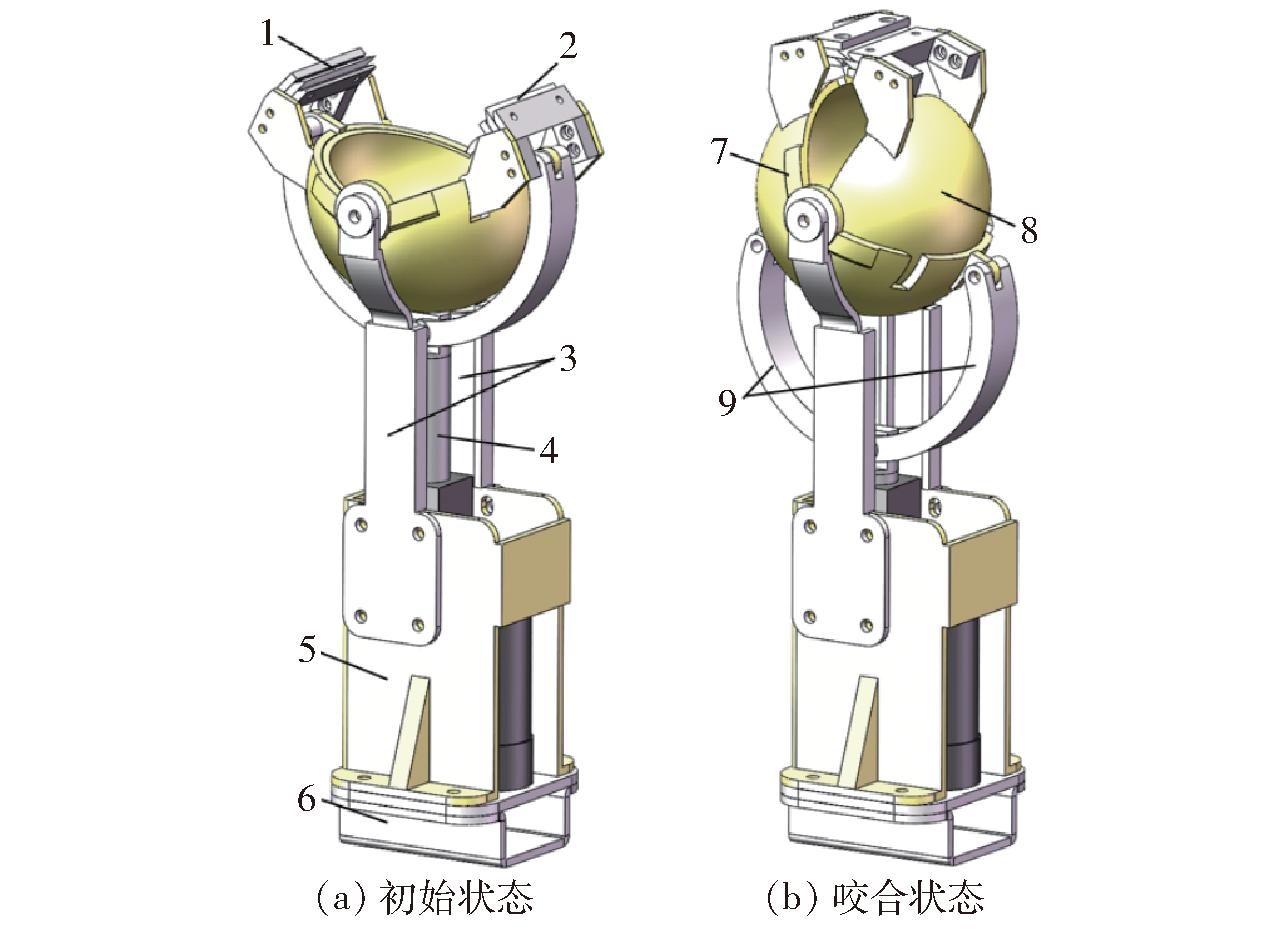

考虑到剪切机构和夹持机构采用不同的动力源将会使机构变得冗余和复杂,增加体积和采摘扰动空间,不符合末端执行器设计初衷和理念。因此本文设计的柑橘采摘末端执行器在结构上进行了创新,剪切机构和夹持机构采用同一个动力源。借鉴人吞食行为,将末端执行器采摘过程类比成一个吞食动作,将剪切果柄刀片类比成动物牙齿,夹持机构类比成动物口腔。得此灵感先确定末端执行器机构简图,如图6所示,其中,图6a为初始状态,图6b为咬合状态,蓝色部分为上刀片支链,红色部分为下刀片支链,点G为上刀片刀刃点,点I为下刀片刀刃点。

图6 末端执行器机构简图

Fig.6 Schematic of end-effector mechanism

根据机构简图,为减少扰动空间,并增加剪切完果柄后承载柑橘果实功能,将杆BF和杆DH设计成球壳,并同时把杆AB、杆AD变成弧形连杆,通过Solidworks软件完成初步三维建模,如图7a所示。两个球壳为半径不同的内球壳和外球壳,如图7b、7c所示,通过穿过各自球心且同轴布置的两个铰轴可转动地定位在固定端上,从而实现定轴转动,并且能够避免发生运动干涉。外球壳中间开有通槽,该通槽沿着外球壳赤道部位布置;内球壳连杆接头穿过通槽延伸至外部再与一个弧形连杆的一端用铰轴铰接,外球壳连杆接头则与另一个弧形连杆的一端用铰轴铰接,两个弧形连杆的另一端则通过销轴共同与电推杆铰接。两个球壳与连杆接头相对的方位有两个固定耳,用于固定刀片及刀片座。通过实地测量得到柑橘直径为60.1~81.9 mm,为留有余量,将内球壳内壁直径设计为100 mm。

图7 末端执行器初步三维模型

Fig.7 Preliminary 3D models of end-effector shell

1.上刀片 2.下刀片 3.内球壳 4.外球壳 5.弧形连杆

工作时,携带柑橘采摘末端执行器采摘机器人先通过RGB-D相机实时识别柑橘位姿,随后柑橘采摘末端执行器以斜向上、张开的姿态靠近柑橘。当柑橘完全进入内球壳时,只需将电推杆通电,伸缩杆回缩,拉动弧形连杆向下,带动内外球壳向上转动,实现球形闭合,转动到一定角度时,此时柑橘基本处于球形空腔内,果柄位于两个刀片之间,两个刀片就能对果柄进行剪切。果柄切断后,柑橘位于球形空腔内,被两个球壳所保护,不会被树枝等碰撞发生损伤。末端执行器依靠机械臂移动到收集篮上方后,电推杆伸长,推动弧形连杆向上,带动内外半球壳向下转动,末端执行器慢慢张开,转动到限定位置后,柑橘即可脱离末端执行器,进入收集篮中,从而完成采摘。

2.2 柑橘采摘末端执行器几何建模

根据初始三维模型已知

lAC=lBC=lCD=67.5 mm

θ1=θ3=108.25°

θ2=θ4=67.5°

θ7=θ8=22.5°

式中 lAC——铰链点A、C之间距离

lBC——铰链点B、C之间距离

lCD——铰链点C、D之间距离

θ1——杆BC与y轴初始夹角

θ3——杆CD与y轴初始夹角

θ2——杆CF与y轴初始夹角

θ4——杆CH与y轴初始夹角

θ7——杆CF与x轴初始夹角

θ8——杆CH与x轴初始夹角

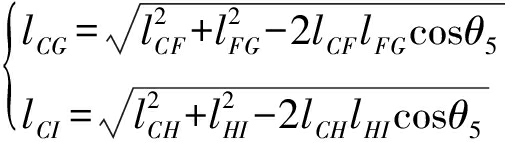

根据余弦定理可计算得到

lAB=lAD=109.39 mm

式中 lAB——铰链点A、B之间距离

lAD——铰链点A、D之间距离

在电推杆拉动铰链点A的过程中,θ1、θ2、θ3、θ4逐渐减小,直至刀片咬合、电推杆到达最大行程,如图6b所示。

根据余弦定理得到

(5)

式中 θ′1——杆BC与y轴的最终夹角

θ′3——杆CD与y轴的最终夹角

lA′C——铰链点A′、C之间的距离

电推杆最大行程决定了末端执行器最终闭合角度,而通过确定最终闭合角度则可以反求出电推杆最大行程。给出闭合角度范围为

40°≤θ′2+θ′4≤45°

(6)

其中

(7)

式中 θ′2——杆CF与y轴最终夹角

θ′4——杆CH与y轴最终夹角

由式(5)~(7)计算得lA′C为121.7~125.2 mm,则电推杆行程为54.2~57.7 mm,取电推杆最大行程为55 mm。根据式(5)~(7)求出θ′1=θ′3=62.65°,θ′2=θ′4=21.9°。

根据笛卡尔坐标系,可得坐标F(-lCFcosθ7,lCFsinθ7),H(lCHcosθ8,lCHsinθ8),G(-lCFcosθ7+lFGcos(θ5-θ7),lCFsinθ7+lFGsin(θ5-θ7)),I(lCHcosθ8-lHIcos(θ6-θ8),lCHsinθ8+lHIsin(θ6-θ8))。其中θ5为上刀片与杆CF的固定夹角,θ6为下刀片与杆CH的固定夹角,lCF为铰链点C与节点F之间的距离,lCH为铰链点C与节点H之间的距离,lFG为节点F与刀尖点G之间的距离,lHI为节点H与刀尖点I之间的距离。

二维旋转变换公式为

(8)

式中 (x′,y′)——旋转后坐标

(x,y)——旋转前坐标

θ——旋转角

点F、G旋转角为-90°+θ7+θ′2,点H、I旋转角为90°-θ8-θ′4,计算得到F′(-lCFsinθ′2,lCFcosθ′2),H′(lCHsinθ′4,lCHcosθ′4),G′(-lCFsinθ′4+lFGcos(θ5+θ′2-90°),lCFcosθ′2+lFGsin(θ5+θ′2-90°)),I′(lCHsinθ′4-lHIcos(θ6+θ′4-90°),lCHcosθ′4+lHIsin(θ6+θ′4-90°))。

2.3 柑橘采摘末端执行器参数优化

2.3.1 优化模型建立

柑橘采摘咬合剪切关键:①在一定机构尺寸范围内使末端执行器张开时两刀片刀刃点的距离最大,增加拢果定位容差[26-27]。②控制整个咬合剪切过程中刀片间隙在一定范围内且不产生干涉,因此柑橘采摘末端执行器以此为约束条件和优化目标。

为在一定机构尺寸范围内使末端执行器张开时两刀片刀刃点的距离最大,选lCF、lCH、lFG、lHI、θ5、θ6作为变量,即X=(lCF,lCH,lFG,lHI,θ5,θ6)。

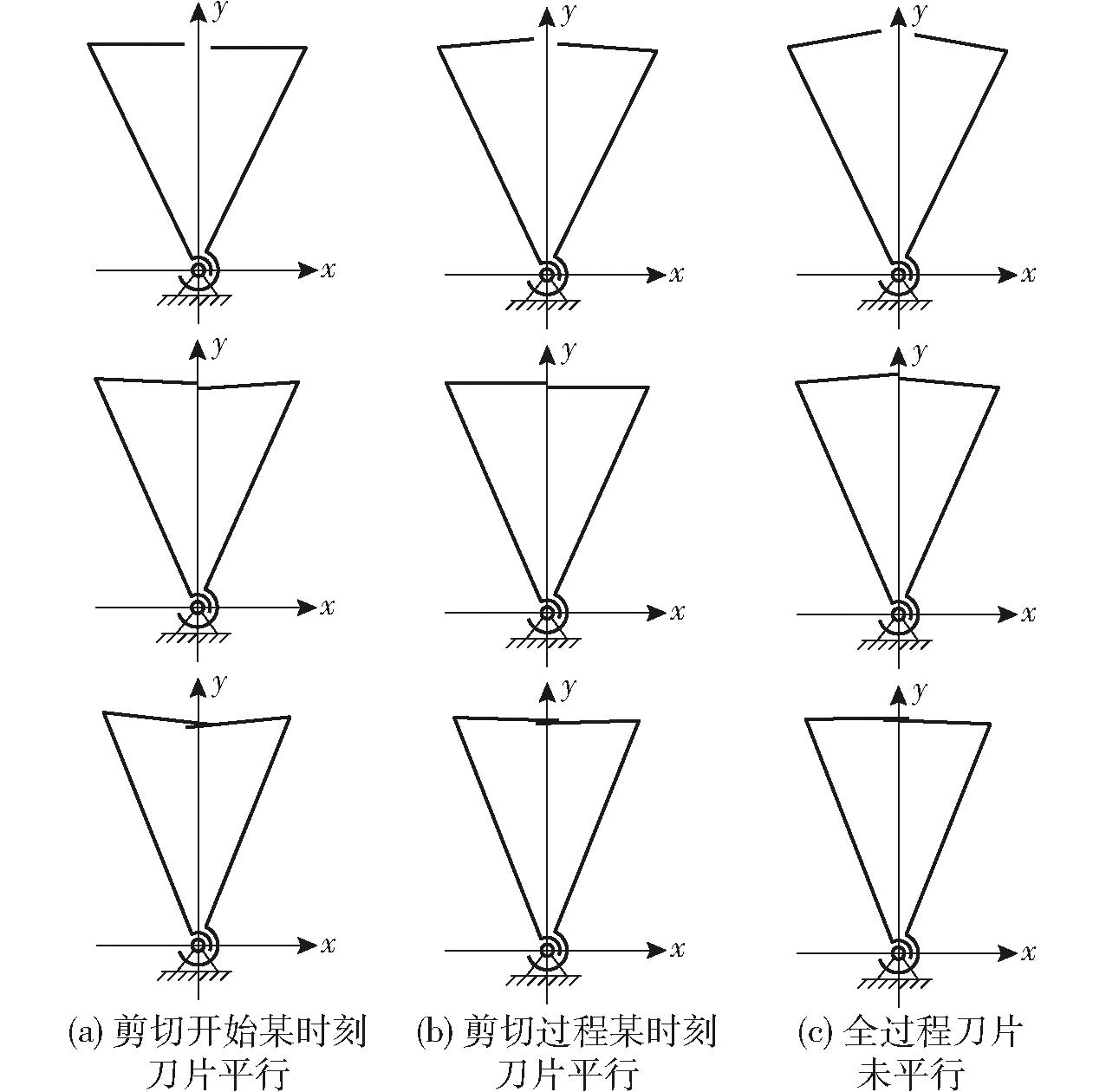

在整个咬合过程中,刀片一共会有3种咬合剪切模式,如图8所示。

图8 刀片咬合剪切模式

Fig.8 Blade bite shear modes

咬合剪切机构张开时两刀片刀刃点距离可表示为

(9)

式中 lGI——刀刃点G、I之间的初始距离

xG——刀刃点G横坐标

xI——刀刃点I横坐标

yG——刀刃点G纵坐标

yI——刀刃点I纵坐标

优化目标函数为

(10)

为控制整个咬合剪切过程中刀片间隙在一定范围内,将两刀片刀刃点G′、I′到点C距离之差控制在0~1 mm之间,可使刀片在咬合剪切时刀片间隙在0~1 mm之间,故约束方程为

0 mm≤lCG-lCI≤1 mm

(11)

其中

(12)

式中 lCG——铰链点C与刀刃点G之间的距离

lCI——铰链点C与刀刃点I之间的距离

为控制整个咬合剪切过程中不产生干涉,使下刀片刀刃点I′到点C距离小于杆F′G′到点C的距离,约束方程为

lGI≤lCFsinθ5

(13)

为保证剪切成功率,使最终两刀片刀刃点均超过y轴2~3 mm,约束方程为

(14)

式中 xG′——刀刃点G′横坐标

xI′——刀刃点I′横坐标

最理想的剪切模式是两刀片在整个剪切过程中始终处于平行状态。由于两个刀片随着球壳做圆周运动,因此两个刀片在咬合剪切过程中只能在某一瞬间平行。对于3种咬合剪切模式,为了让整个咬合剪切时间段内刀片近乎于平行,把平行的一瞬间设置在整个咬合剪切过程的中间部分,因此就形成如图8b所示较理想的第2种咬合剪切模式。

咬合结束时刻θ′2=θ′4=21.9°,因此将角度θ5、θ6限定在67°~68°之间,即

(15)

对于其他需优化变量,条件限定为

(16)

2.3.2 目标函数求解及结果分析

根据建立的优化模型,通过Matlab中的Optimize Live Editor Task功能,输入优化目标函数和约束条件,选择fmincon非线性编程求解器,求解目标函数最值及自定义变量X。

利用自动优化程序进行优化,当算法迭代25次,程序自动停止,故通过fmincon非线性编程求解器迭代25次所得设计变量的值为最终优化结果,优化计算结果为X=(80,79.987 0,31.839 3,31.834 5,68,67.975 7),目标函数值F(X)=103.169 8 mm。与初始设计的机构张开时两刀片刀刃点距离89.43 mm相比,增大15.4%,拢果定位容差计算公式为

(17)

式中 Lg——进果最大尺寸,mm

Dh——果实直径,mm

计算得到拢果定位容差由原来的9.2%~48.8%提升到26.0%~71.7%。较大的拢果定位容差弥补了一定的机械臂运动精准度和视觉识别定位精度,增大了采摘时容错率,并减小了对柑橘果实的损伤率。同时保证了两刀片在咬合剪切时刀片间隙在0~1 mm之间,提高了采摘成功率。

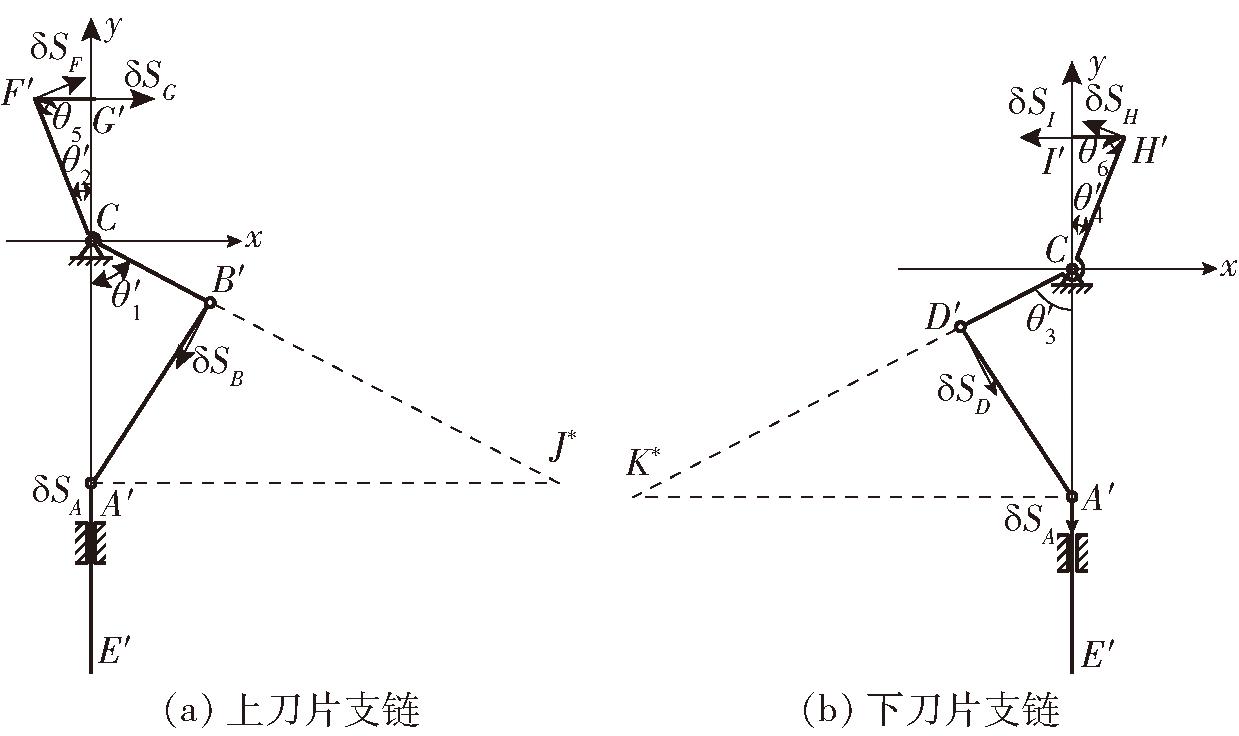

2.3.3 静力学分析

对柑橘采摘末端执行器剪断果柄时刻的静力学进行分析。为表示清晰将该时刻的受力状态拆解成两个图进行分析,如图9所示。根据设计,杆A′E′作为主动件受到电推杆能够承受一定最大负载FA的恒定速度拉动,忽略质量和摩擦的影响。

图9 末端执行器剪切时的受力状态图

Fig.9 Force state diagram of end-effector during shearing

由于杆A′E′受到电推杆的拉动,设在接触瞬间杆A′E′有虚位移,对于上刀片支链,如图9a所示,此时杆A′B′的瞬心为J*,则通过瞬心法可得铰链点B′处虚位移为

δSB=δSAlB′J*/lA′J*

(18)

式中 lB′J*——铰链点B′与瞬心J*之间距离

lA′J*——铰链点A′与瞬心J*之间距离

由于节点F′与铰链点B′处于同一杆件,可计算节点F′虚位移为

δSF=δSBlCF/lBC

(19)

同理计算得刀尖点G′虚位移为

δSG=δSFsinθ5

(20)

对于下刀片支链,如图9b所示,此时杆A′D′瞬心为K*,则通过瞬心法可以得到铰链点D′处虚位移为

δSD=δSAlD′K*/lA′K*

(21)

式中 lD′K*——铰链点D′与瞬心K*之间距离

lA′K*——铰链点A′与瞬心K*之间距离

由于节点H′与铰链点D′处于同一杆件,可计算节点H′虚位移为

δSH=δSDlCH/lCD

(22)

同理计算得到刀尖点I′虚位移为

δSI=δSHsinθ6

(23)

由虚功方程,有

FAδSA-FGδSG-FIδSI=0

(24)

式中 FG——果柄对上刀片剪切阻抗力

FI——果柄对下刀片剪切阻抗力

将式(18)~(23)代入式(24),即可算出果柄对上下刀片的剪切阻抗力,等同于刀片对果柄的剪切力,即

(25)

在咬合剪切过程中,θ5、lAB、lCF都为恒定值,lA′J*/lB′J*不断增大,即剪切过程中电推杆能提供的剪切力不断增大。由电推杆4种备选型号可知,提供4种最大负载FA:100 N(160 mm/s)、150 N(100 mm/s)、500 N(30 mm/s)、1 000 N(10 mm/s)。剪切完成时能提供的单边剪切力为50.2、75.3、250.9、501.7 N。由于计算过程中忽略质量和摩擦的影响,并且在剪切开始时的剪切力小于剪切完成时刻,结合前文峰值剪切力学试验选择500 N(30 mm/s)的电推杆作为动力元件。

柑橘采摘末端执行器最终三维模型图如图10所示。

图10 柑橘采摘末端执行器三维模型

Fig.10 3D model of citrus picking end-effector

1.上刀片 2.下刀片 3.支架 4.电推杆 5.支座 6.机械臂连接件 7.外球壳 8.内球壳 9.弧形连杆

3 结构有限元仿真

对于末端执行器的样机制作,由于两球壳结构复杂,暂不适合机加工,故选择3D打印加工。综合考虑打印精度和强度,选择黄绿树脂。由于3D打印材料在剪切过程中会发生韧性变形,需要对其进行有限元仿真。

3.1 参数设置

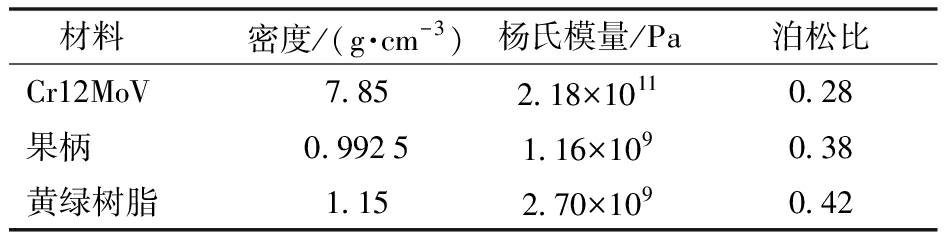

为了分析球壳在剪切时刻的形变和所受应力,因此对球壳进行瞬态仿真。将Solidworks中的三维模型另存为(*.x_t)格式,导入ANSYS中的workbench有限元仿真软件中。首先设置刀片、果柄、球壳的3种材料参数,刀片材料是Cr12MoV,果柄这里将其视为一根规则圆柱体,内外密度、弹性模量和泊松比均相同,球壳材料参数用商家给的黄绿树脂物性表参数,如表5所示,其余部件均视为刚体。

表5 有限元材料属性参数

Tab.5 Finite element material properties

材料 密度/(g·cm-3)杨氏模量/Pa泊松比Cr12MoV7.852.18×10110.28果柄0.99251.16×1090.38黄绿树脂1.152.70×1090.42

将导入的模型进行网格划分,单元尺寸设定为2 mm。网格划分完成后,创建连接,连接分为连接副与接触,对于末端执行器各部件之间,按照装配关系创建连接副,两个支架与地面创建固定副。最后创建果柄与两个刀片之间的接触,由于果柄和刀片先接触,选择接触类型为绑定[28]。设置好边界条件后开始仿真求解。

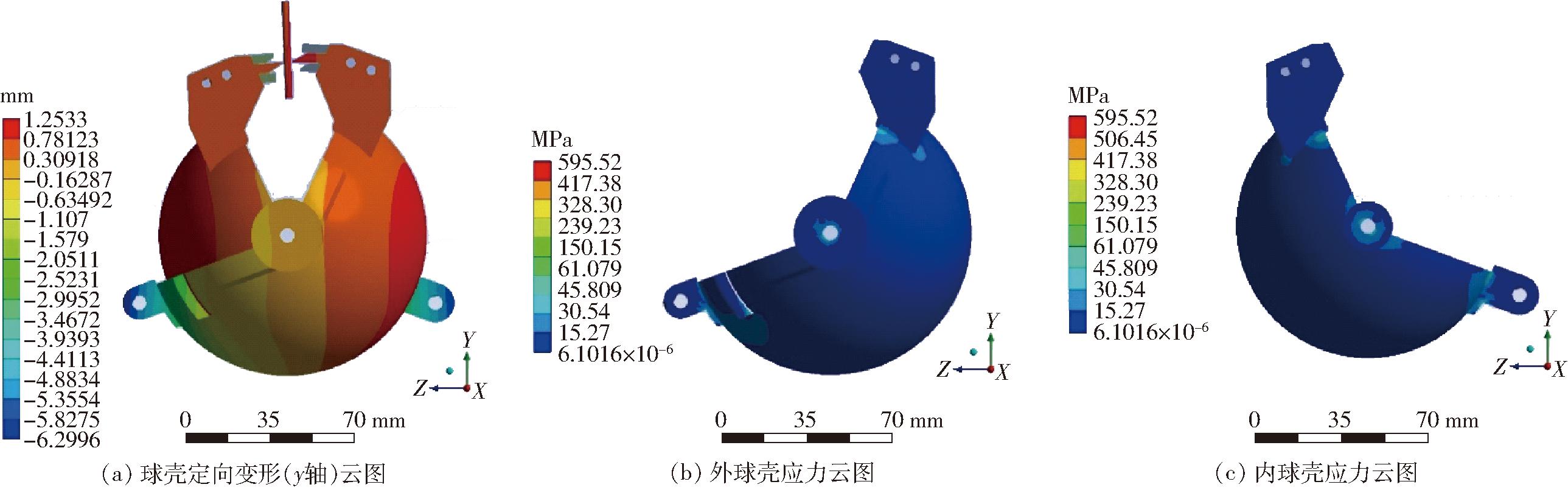

3.2 仿真结果分析

从图11a可以看到,上刀片和下刀片在咬合过程中均因为球壳的变形产生y轴方向上的位移,上刀片刀刃点位移为0.781 23~1.253 3 mm,下刀片刀刃点位移为0.309 18~0.781 23 mm,两刀片并不会产生错位。两个球壳铰链点处变形量最大达到-4.411 3~-5.827 5 mm,根据韧性材料特性,需要对其进行位移补偿,才能够有效传递剪切力。根据仿真结果,选择增加电推杆行程5 mm作为补偿。

图11 有限元仿真结果

Fig.11 Finite element simulation results

最后校核两个球壳的强度是否符合要求。通过两个球壳应力云图,如图11b、11c所示,可得其所受的最大应力为30.54~45.809 MPa。与商家给出的物性表参数作比较,比拉伸强度49~58 MPa和弯曲强度69~76 MPa都小,强度符合采摘要求。

4 柑橘剪切试验

4.1 试验条件

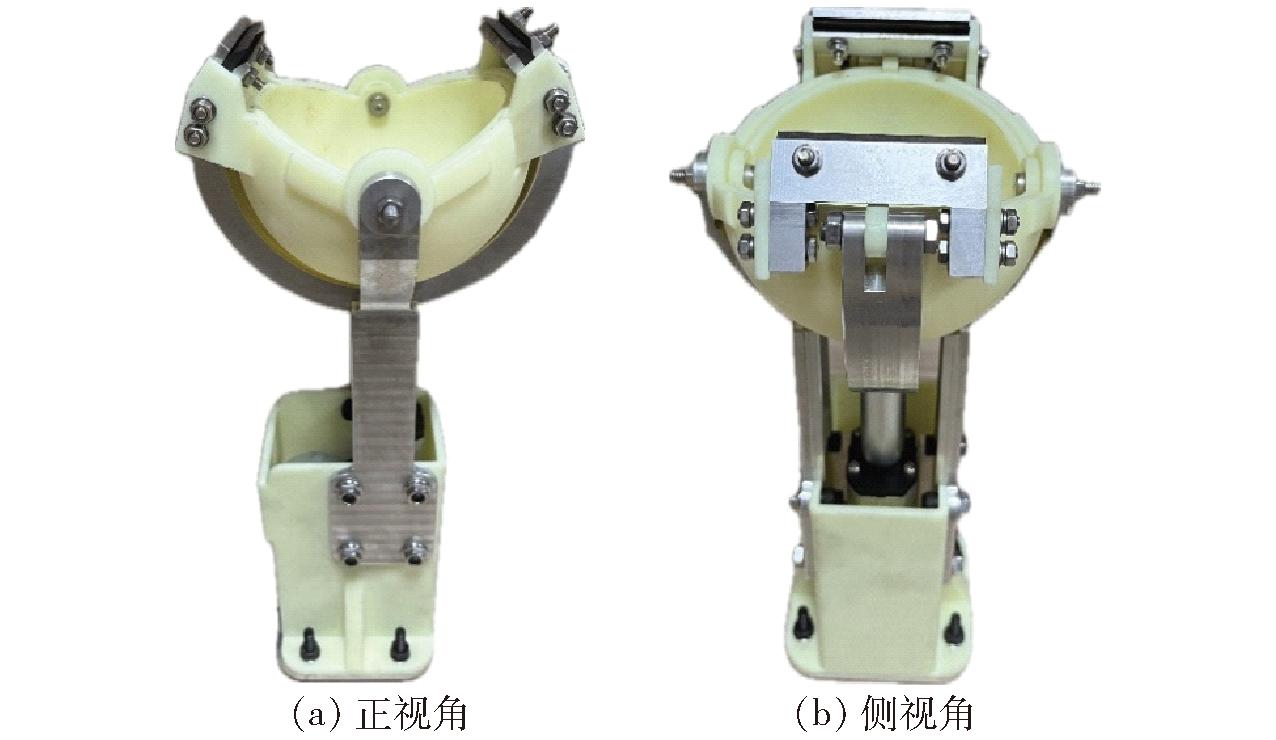

为进一步验证柑橘采摘末端执行器的真实剪切性能,设计了柑橘采摘末端执行器样机,如图12所示,并于2023年11月28日在浙江省金华市浙江景迪生态农业发展有限公司的柑橘种植基地进行剪切性能试验。试验仪器设备包括柑橘采摘末端执行器样机、游标卡尺和角度测量仪等。

图12 柑橘采摘末端执行器样机

Fig.12 Citrus picking end-effector prototype

4.2 试验结果及分析

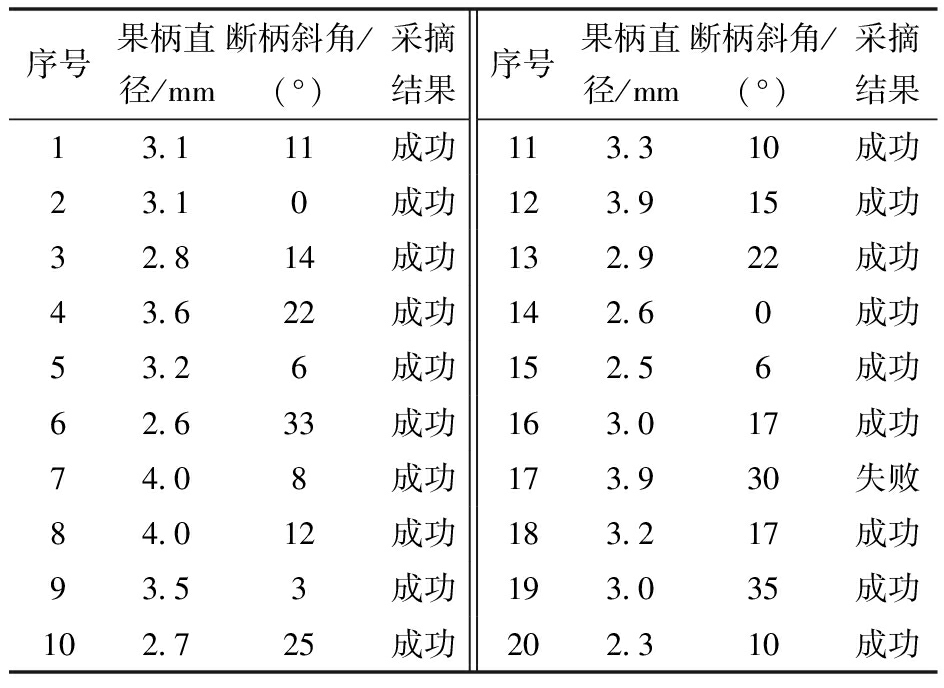

试验选择不同的10棵“红美人”柑橘树,共进行20次剪切性能试验,如图13所示。记录柑橘残留果柄直径、剪切切面斜角和采摘结果,试验结果如表6所示。由表6可知,柑橘采摘末端执行器剪切性能试验的采摘成功率达到95%,能够满足柑橘采摘需求。但手持剪切试验只能测试末端执行器对柑橘果实的剪切性能,并不能检验其自动化作业的采摘性能,后续考虑将其集成到柑橘自动化采摘平台的机械臂上进行采摘试验,通过RGB-D相机视觉伺服定位柑橘果实实现自动化采摘,并评价其采摘指标。

表6 剪切试验测试结果

Tab.6 Shear test results

序号果柄直径/mm断柄斜角/(°)采摘结果序号果柄直径/mm断柄斜角/(°)采摘结果13.111成功113.310成功23.10成功123.915成功32.814成功132.922成功43.622成功142.60成功53.26成功152.56成功62.633成功163.017成功74.08成功173.930失败84.012成功183.217成功93.53成功193.035成功102.725成功202.310成功

图13 手持剪切测试

Fig.13 Hand shear test

5 结论

(1)实地测量了柑橘尺寸和果柄直径,通过柑橘果柄剪切力学试验平台进行了柑橘果柄剪切力学试验,得到了不同因素下对峰值剪切力的影响。

(2)针对柑橘果园场景,设计了一种柑橘采摘末端执行器。该末端执行器采用球形闭合进行咬合剪切果柄,进而实现柑橘采摘,结构紧凑,扰动空间小,并能保证柑橘果实在球壳内不被枝条蹭伤。

(3)对末端执行器建立了参数优化模型,以控制刀片间隙为主要约束条件,以增大拢果定位容差为优化目标,拢果定位容差由9.2%~48.8%提升到26.0%~71.7%。

(4)在柑橘果园进行了末端执行器的剪切性能测试,在电推杆最大负载500 N下,对于4 mm以内的果柄采摘成功率达95%,可以满足采摘柑橘要求。

[1] 杨红,伍小雨,全津莹,等. 四川柑橘产业现状及发展对策[J]. 东南园艺,2021,9(3):55-60.YANG Hong, WU Xiaoyu, QUAN Jinying, et al. Current situation and development countermeasures of citrus industry in Sichuan Province[J]. Southeast Horticulture, 2021, 9(3): 55-60. (in Chinese)

[2] 国家统计局. 中国统计年鉴[J]. 北京:中国统计出版社,2023.

[3] 金波,林龙贤. 果蔬采摘欠驱动机械手爪设计及其力控制[J]. 机械工程学报,2014,50(19):1-8.JIN Bo, LIN Longxian. Design and force control of an underactuated robotic hand for fruit and vegetable picking[J]. Journal of Mechanical Engineering, 2014, 50(19): 1-8. (in Chinese)

[4] 彭艳,刘勇敢,杨扬,等. 软体机械手爪在果蔬采摘中的应用研究进展[J]. 农业工程学报,2018,34(9):11-20.PENG Yan, LIU Yonggan, YANG Yang, et al. Research progress on application of soft robotic gripper in fruit and vegetable picking[J]. Transactions of the CSAE, 2018, 34(9): 11-20. (in Chinese)

[5] LI Ming, LIU Ping. A bionic adaptive end-effector with rope-driven fingers for pear fruit harvesting[J]. Computers and Electronics in Agriculture, 2023, 211:1-14.

[6] 傅隆生,张发年,槐岛芳德,等. 猕猴桃采摘机器人末端执行器设计与试验[J].农业机械学报,2015,46(3): 1-8.FU Longsheng, ZHANG Fanian, GEJIMA Y, et al. Development and experiment of end-effector for kiwifruit harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8. (in Chinese)

[7] 鲍秀兰,马志涛,马萧杰,等.丘陵果园自然环境下柑橘采摘机器人设计与试验[J]. 农业机械学报,2024,55(4):124-135.BAO Xiulan, MA Zhitao, MA Xiaojie, et al.Design and experiment of citrus picking robot in hilly orchard natural environment[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024,55(4):124-135. (in Chinese)

[8] 贾江鸣,叶玉泽,程培林,等. 细长果蔬采摘软体气动抓手设计与参数优化[J]. 农业机械学报,2021,52(6):26-34.JIA Jiangming, YE Yuze, CHENG Peilin, et al. Design and parameter optimization of soft pneumatic gripper for slender fruits and vegetables picking[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(6): 26-34. (in Chinese)

[9] 姬江涛,李梦松,赵凯旋,等. 双孢菇柔性仿形采摘末端执行器设计与试验[J]. 农业机械学报,2023,54(1):104-115.JI Jiangtao, LI Mengsong, ZHAO Kaixuan, et al. Design and experiment of flexible profiling picking end-effector for Agaricus bisporus[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(1): 104-115. (in Chinese)

[10] HARRELL R C, SLAUGHTER D C, ADSIT P D. A fruit-tracking system for robotic harvesting[J]. Machine Vision and Applications, 1989, 2: 69-80.

[11] YOU K, BURKS T. Development of a robotic fruit picking end effector and an adaptable controller[C]∥American Society of Agricultural and Biological Engineers, 2016.

[12] PARK Y, SEOL J, PAK J, et al. A novel end-effector for a fruit and vegetable harvesting robot: mechanism and field experiment[J]. Precision Agric., 2023, 24(3): 948-970.

[13] HANNAN M W, BURKS T F. Current developments in automated citrus harvesting[C]∥ASAE Annual Meeting. American Society of Agricultural and Biological Engineers, 2004.

[14] 徐丽明,刘旭东,张凯良,等. 脐橙采摘机器人末端执行器设计与试验[J]. 农业工程学报,2018,34(12):53-61.XU Liming, LIU Xudong, ZHANG Kailiang, et al. Design and test of end-effector for navel orange picking robot[J]. Transactions of the CSAE, 2018, 34(12): 53-61. (in Chinese)

[15] 黎梦婷. 柑橘采摘软体末端执行器的设计与试验[D]. 雅安:四川农业大学,2022.LI Mengting. Design and experiment of citrus harvesting software end-effector[D]. Ya’an: Sichuan Agricultural University, 2022. (in Chinese)

[16] 秦雪静. 柑橘无损采摘机构末端执行器设计[D]. 重庆:重庆三峡学院,2021.QIN Xuejing. Design of end effector of citrus non-destructive picking mechanism[D]. Chongqing: Chongqing Three Gorges University, 2021. (in Chinese)

[17] 李子悦. 球形果采摘机器人末端执行器的设计与试验研究[D]. 十堰:湖北汽车工业学院,2023.LI Ziyue. Design and experimental study of end-effector for picking robot of spherical fruit[D]. Shiyan: Hubei University of Automotive Technology, 2023. (in Chinese)

[18] 虞浪,俞高红,吴浩宇,等. 欠驱动关节型柑橘采摘末端执行器设计与试验[J]. 农业工程学报,2023,39(17):29-38.YU Lang, YU Gaohong, WU Haoyu, et al. Design and experiment of the end-effector with underactuated articulars for citrus picking[J]. Transactions of the CSAE, 2023, 39(17): 29-38. (in Chinese)

[19] 王毅. 柑橘采摘机器人咬合式末端执行器关键技术研究[D]. 重庆:重庆大学,2021.WANG Yi. Research on key technology of bite-mode end-effector of citrus harvesting robot[D]. Chongqing: Chongqing University, 2021. (in Chinese)

[20] WANG Yi, YANG Yan, YANG Changhui, et al. End-effector with a bite mode for harvesting citrus fruit in random stem orientation environment[J]. Computers and Electronics in Agriculture, 2019, 157: 454-470.

[21] 王毅,许洪斌,张茂,等. 仿蛇嘴咬合式柑橘采摘末端执行器设计与实验[J]. 农业机械学报,2018,49(10):54-64.WANG Yi, XU Hongbin, ZHANG Mao, et al. Design and experiment of bite-model end-effector for citrus harvesting by simulating with mouth of snake[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 54-64. (in Chinese)

[22] 张茂. 基于果柄剪切特性的柑橘采摘机器人末端执行器研究[D]. 重庆:重庆理工大学,2018.ZHANG Mao. Research on the end-effector of citrus harvesting robot based on shearing characteristics[D]. Chongqing: Chongqing University of Technology, 2018.(in Chinese)

[23] YIN Hesheng, SUN Qixin, REN Xu, et al. Development, integration, and field evaluation of an autonomous citrus-harvesting robot[J]. Journal of Field Robotics, 2023, 40(6): 1363-1387.

[24] WANG Yi, YANG Yan, ZHAO Hongmei, et al. Effects of cutting parameters on cutting of citrus fruit stems[J]. Biosystems Engineering, 2020, 193: 1-11.

[25] WANG Yi, LIU Dun, LI Yali, et al. Effects of maturity of citrus fruits on their stalks cutting force[J]. Int. J. Agric. &Bio.l Eng., 2022,15(6):23-30.

[26] ZOU Xiangjun, YE Min, LUO Chengyu, et al. Fault-tolerant design of a limited universal fruit-picking end-effector based on vision-positioning error[C]∥American Society of Agricultural and Biological Engineers, 2016.

[27] 王粮局,张铁中,褚佳,等. 大容差高效草莓采摘末端执行器设计与试验[J]. 农业机械学报,2014,45(增刊):252-258.WANG Liangju, ZHANG Tiezhong, CHU Jia, et al. An efficient strawberry harvesting end-effector with large misalignment tolerance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(Supp.): 252-258. (in Chinese)

[28] 李小平. 圣女果采摘机器人末端执行器的结构设计与仿真分析[D]. 重庆:重庆三峡学院,2023.LI Xiaoping. Structure design and simulation analysis of end effector of cherry picking robot[D]. Chongqing: Chongqing Three Gorges University, 2023. (in Chinese)