0 引言

中国是世界上最大的苹果生产国和消费国,苹果采摘作业不仅是整个苹果生产周期中劳动最密集的环节,且基本依赖人工,而人工采摘苹果劳动强度大、成本高,严重制约未来苹果产业的发展[1-2]。针对以上问题,国内外学者积极开展苹果采摘机械研究,苹果采摘机器人成为世界研究热点[3-6]。在机器人采摘过程中,采摘手作为机器人关键部件与苹果进行接触,将直接影响采摘作业质量,进而影响果实储存、加工和销售,最终影响经济效益,因此合理地设计一款苹果采摘手,对于实现苹果果实柔性无损采摘至关重要[7-10]。

近年来,许多学者针对苹果及其他不同果蔬的特征相继研制了吸附式和抓握式等多种采摘手[11-15]。其中吸附式采摘手主要利用真空负压通过吸盘对果实表面进行吸附,文献[16]提出一种单个吸盘的直筒型末端吸附采摘手,该采摘手通过真空抽吸系统和吸盘将果实表面吸附后,利用机械臂运动分离果实,其结构简单,但是对果实形状和位姿要求较高,导致采摘适应性较差;文献[17]设计了一款多个吸盘结构的气吸式苹果采摘手,该采摘手通过气泵为4个柔性吸盘分别提供吸附力,但由于仅靠吸附力作用,苹果生长姿态和复杂遮挡情况对采摘成功率有较大影响。抓握型抓手需要通过多指结构对苹果目标进行稳定抓握,其采摘过程仅通过抓握力作用完成[18-19]。为减少果实损伤实现柔性抓取,文献[20-21]提出了基于气动软体驱动器的全柔性采摘手,其采摘过程仅通过气动抓握力作用,但是该类采摘手虽柔顺性和适应性有余却刚度不足,在采摘过程中遇到抓握到树枝的情况,容易丧失整个采摘手的抓握稳定性,进而造成苹果滑移损伤甚至采摘失败[22]。

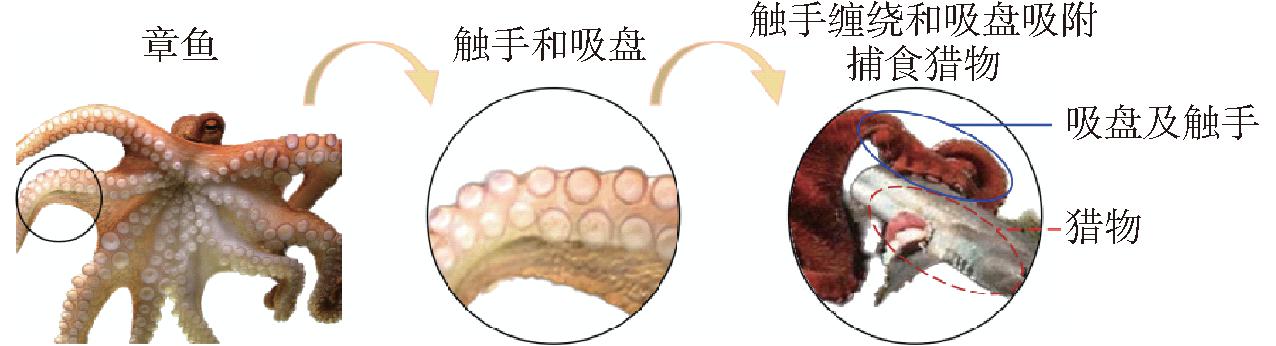

研究表明,章鱼具有多根触手和每根触手上超过200个吸盘结构,可以在不知道猎物形状的情况下抓住猎物并能够有效避免其挣脱。章鱼这种通过触手与吸盘组合运用的捕食方式具有极高的适应性和稳定性[23]。本文受章鱼捕食猎物这一生物过程的启发,设计一款复合气动式苹果采摘手,该采摘手应具有较好的柔性并保持一定的刚度,同时兼具吸附功能与抓握功能,在气压作用下,通过吸附与抓握的联合驱动可以与苹果表面稳定贴合,有效避免采摘失败与果实滑移损伤,以满足复杂果园环境下机器人采摘工作。

1 结构设计

1.1 总体设计

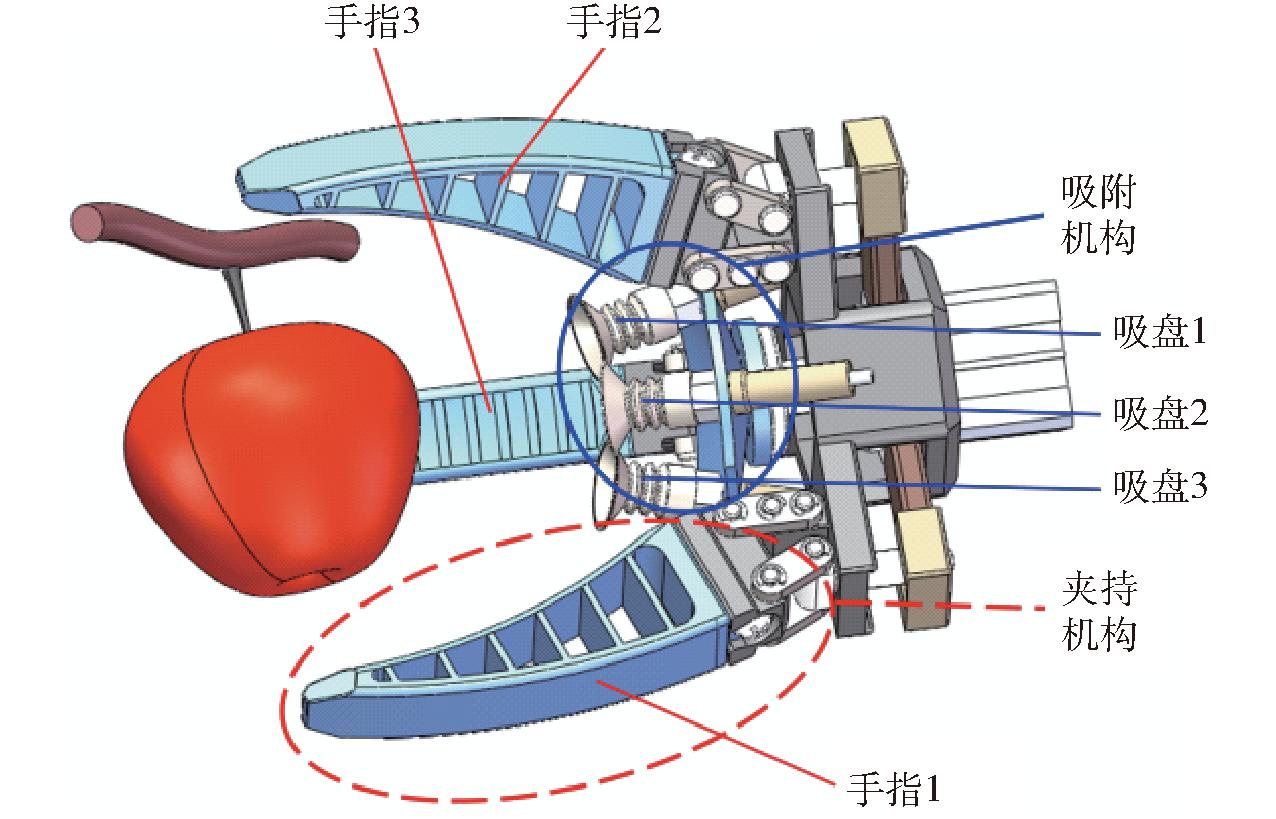

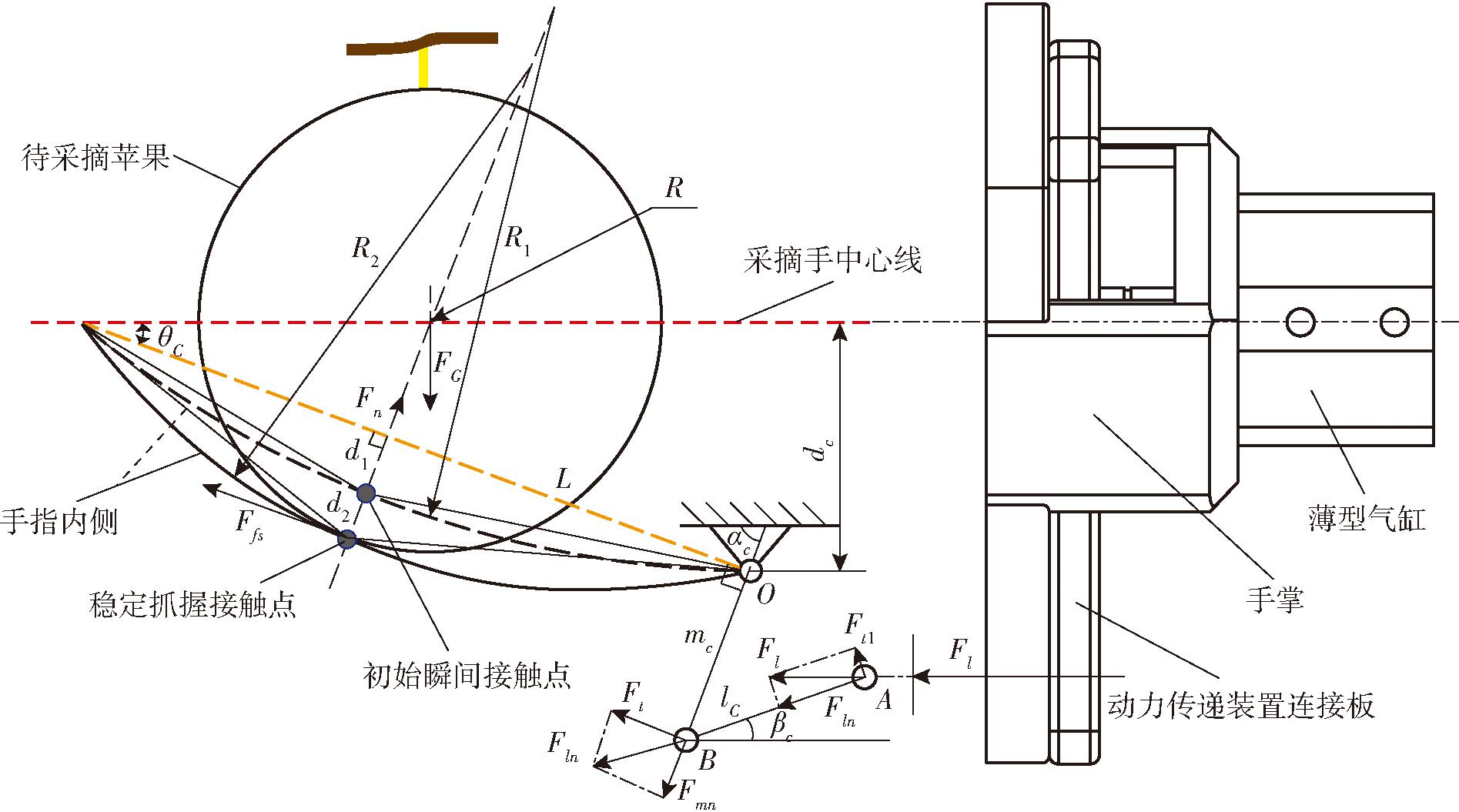

如图1所示,本文受章鱼自身结构及捕食猎物这一生物过程启发,结合陕西富士苹果球形果实一般特征参数设计一种新型苹果采摘手。设计采摘手时,将章鱼触手与吸盘分离开来,并将触手抽象为手指,整体采用弧面三指构型,吸盘及吸盘底座布置于采摘手掌中心,整体结构如图2所示。与单一吸盘吸附或者单一手指抓握作用不同,吸盘和手指组成模拟章鱼协作捕食作用的联动复合式结构,能够同时实现吸附和抓握动作。该采摘手设计参数如表1所示。

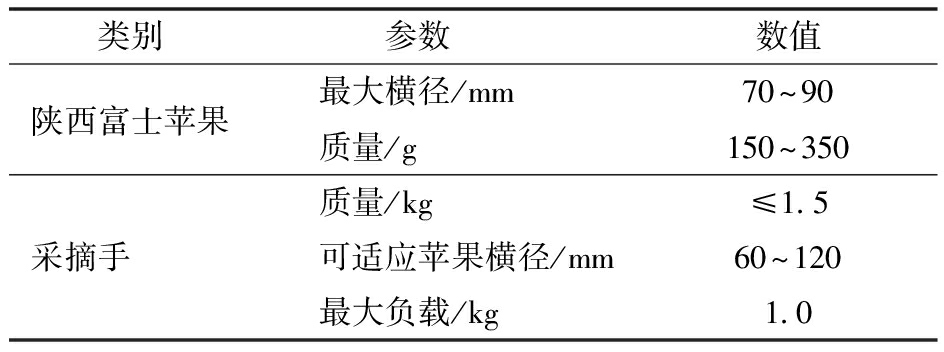

表1 苹果特性参数和采摘手总体设计参数

Tab.1 Overall design parameters

类别 参数数值陕西富士苹果最大横径/mm70~90质量/g150~350质量/kg≤1.5采摘手可适应苹果横径/mm60~120最大负载/kg1.0

图1 章鱼及捕食猎物方式

Fig.1 Octopus and way it feeds on its prey

图2 复合气动式苹果采摘手三维示意图

Fig.2 3D schematic of composite pneumatic apple picker

1.2 吸附机构设计

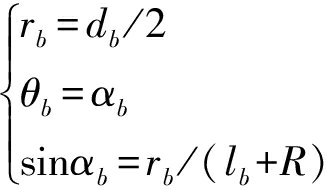

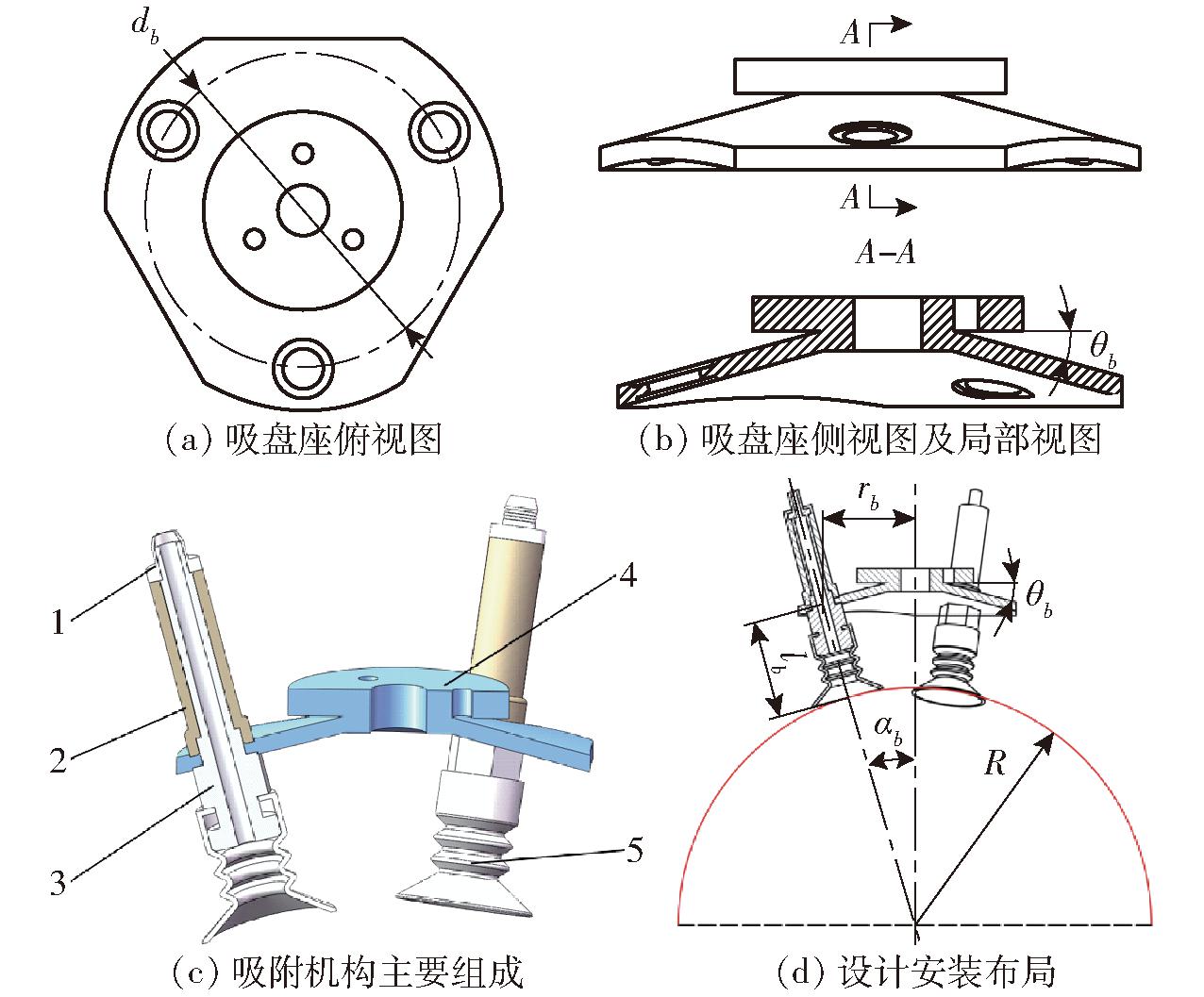

为了模仿章鱼吸盘的柔性和变形特性,采用波纹型硅胶吸盘可最大程度适应不同苹果尺寸采摘需求。首先按照一般尺寸分布的苹果外形参数,采用三吸盘中心对称布局结构,设计吸盘安装距离与角度,并且根据设计参数求解苹果有效吸附空间。吸附机构总体设计如图3所示,由图3d可得

(1)

图3 吸附机构设计

Fig.3 Design drawings of adsorption mechanism

1.吸嘴 2.约束套筒 3.连接杆 4吸盘座 5.波纹管型柔性硅胶吸盘

式中 rb——吸盘安装半径

db——吸盘安装直径

θb——吸盘安装倾角

αb——吸盘吸附倾角

lb——吸盘螺母与吸盘长度之和

R——苹果半径

吸盘安装直径db与吸盘安装倾角θb之间关系为

db=2(lb+R)sinθb

(2)

一般苹果最大横径为70~90 mm,R取值为40 mm,lb设计尺寸为35 mm,则式(2)可表示为

db=150sinθb

(3)

由式(3)可得,吸盘安装直径db只与吸盘安装倾角θb有关,受采摘手手掌内部空间限制,需根据采摘手手掌内尺寸参数进行具体结构设计。

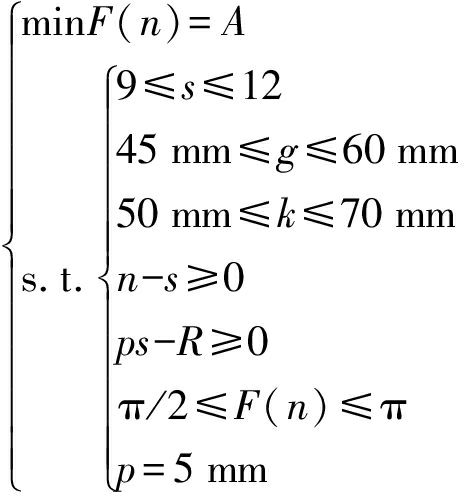

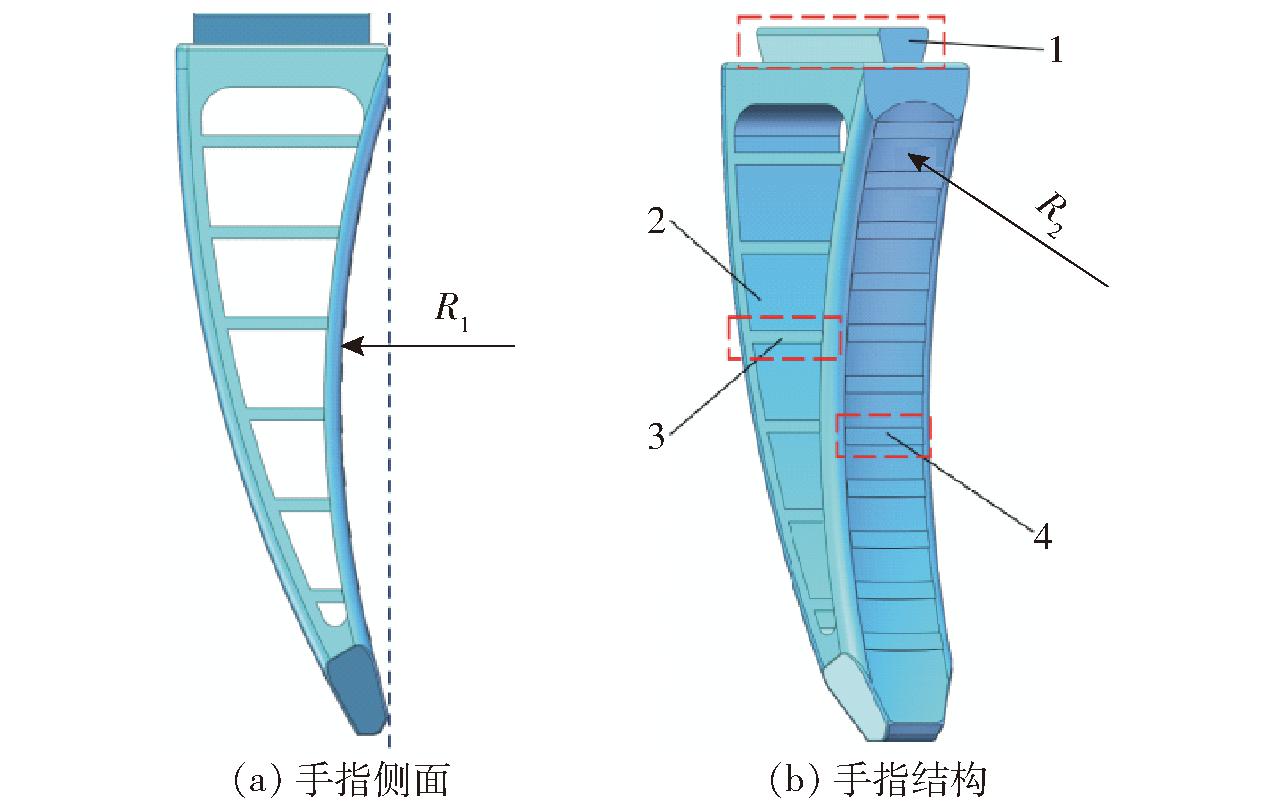

1.3 抓握机构设计

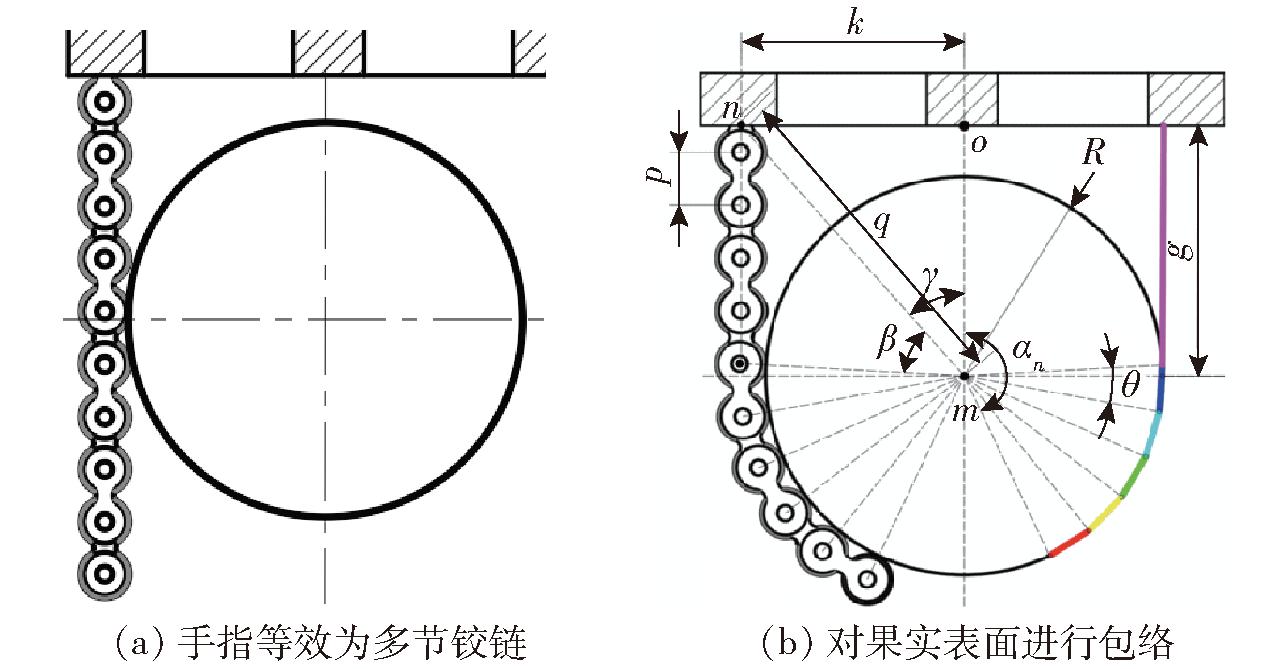

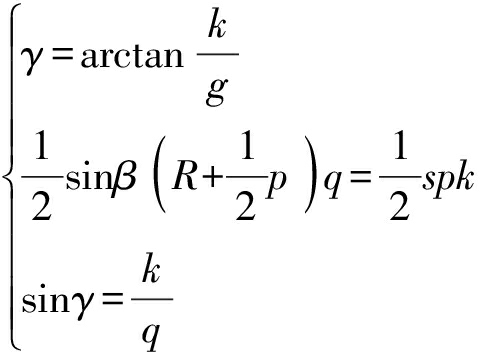

为了模仿章鱼触手柔性抓握特性,设计一种接触球形果实后能产生一定包络变形的柔性手指。考虑柔性手指自由度大、运动建模难等特点,借鉴多链节串联而成的链条对链轮形成“包握状”的链传动建模方式,将手指看作是串联多节铰链,将手指抓握苹果的包络过程看作每个链节转动的角度变化;为了简化计算,苹果按一般外形尺寸等效为球形,等效链节及包络抓握建模示意图如图4所示。

图4 等效多指节铰链包络抓握模型

Fig.4 Equivalent multi-knuckle hinge envelope grip modeling

定义采摘手坐标系原点位于锥面圆上方点o,忽略链节宽度,近似认为链节节距p(即等效手指每节长度)与苹果接触面形成的指节切线长度相等,各个指节与苹果接触点为与苹果形成包络区域的两端,手指安装位置与采摘手坐标系原点距离为k。在完成苹果抓握动作后,等效指节从第1至第s个未与苹果接触,有效抓握区域定义为从第s+1个指节开始至第n个指节。根据图4b几何关系可得

(4)

式中 γ——手指安装位置与苹果质心夹角

β——手指安装位置与手指的第s个等效指节夹角

g——苹果几何中心到手指采摘手坐标系原点距离

p——等效指节长度

s——手指安装位置到第一个接触链节的等效指节数量

q——苹果几何中心到手指安装位置的距离

手指未与苹果形成包络区域的位置角α0可表示为

α0=γ+β

(5)

抓握区域上的每个指节与苹果接触形成的包络角度θ可以表示为

(6)

手指与在苹果抓握区域第s+1个指节开始至第n个指节形成的位置角度αn可表示为

(7)

由式(4)、(7)可得,在手指驱动力一定情况下,由等效指节抓握区域可得有效抓握角度,当手指对苹果完成抓握时,产生位置角度越大,表明手指对苹果形状及大小的适应性越好。定义指节长度划分有效抓握区域,从而确定手指有效抓握区域分布情况和手指安装尺寸。

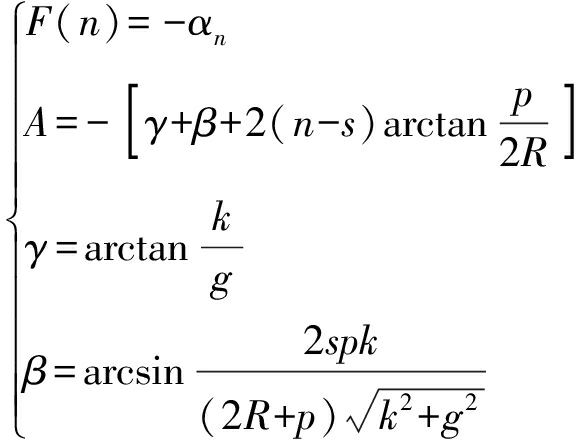

为保证抓握稳定性和适应性,设计采用三指抓握模式,手指均匀布置,根据式(4)、(7),设计手指安装位置与采摘手坐标系原点距离k在50~70 mm范围内;苹果几何中心到采摘手坐标的距离应大于苹果横径一半的尺寸并留有一定的可变空间,其距离g初步设定为45~60 mm;等效指节长度p设定为5 mm;为增加采摘手对苹果大小适应性,分别按照苹果横径一半尺寸R为35、50 mm条件代入方程求解最优函数值,即等效指节数。综上结合目标函数和约束条件,建立了混合整数非线性规划(Mixed integer nonlinear programming, MINP)方程,可以表示为

(8)

由图4b可得

(9)

结合式(7)、(9)可得

(10)

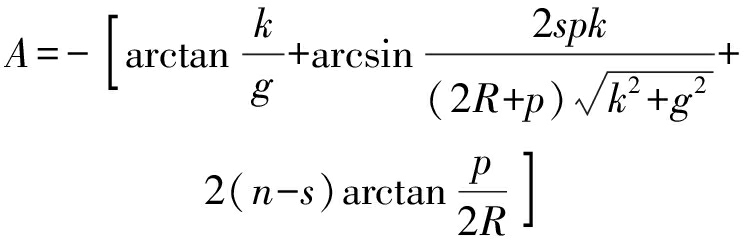

运用Matlab中Fmintion函数进行求解,采用障碍函数内点法(Obstacle function interior-point),设定函数最优性终止容差为1×10-6,设置4个变量(s,k,g,n),设置最低边界Lb=[9,45,50,35,-inf],最高边界Ub=[12,60,70,inf],当苹果半径R设为35、50 mm时,求解上述方程,求解过程如图5所示。

图5 优化结果

Fig.5 Optimization results

由图5可知,等效指节数量在19~27之间,即可实现对于横径在70~100 mm之内的苹果的最大角度包覆。为尽可能避免三指抓握干涉问题,在抓握不同苹果时,等效指节数量设定为24个,可有较好的手指抓握适应性。

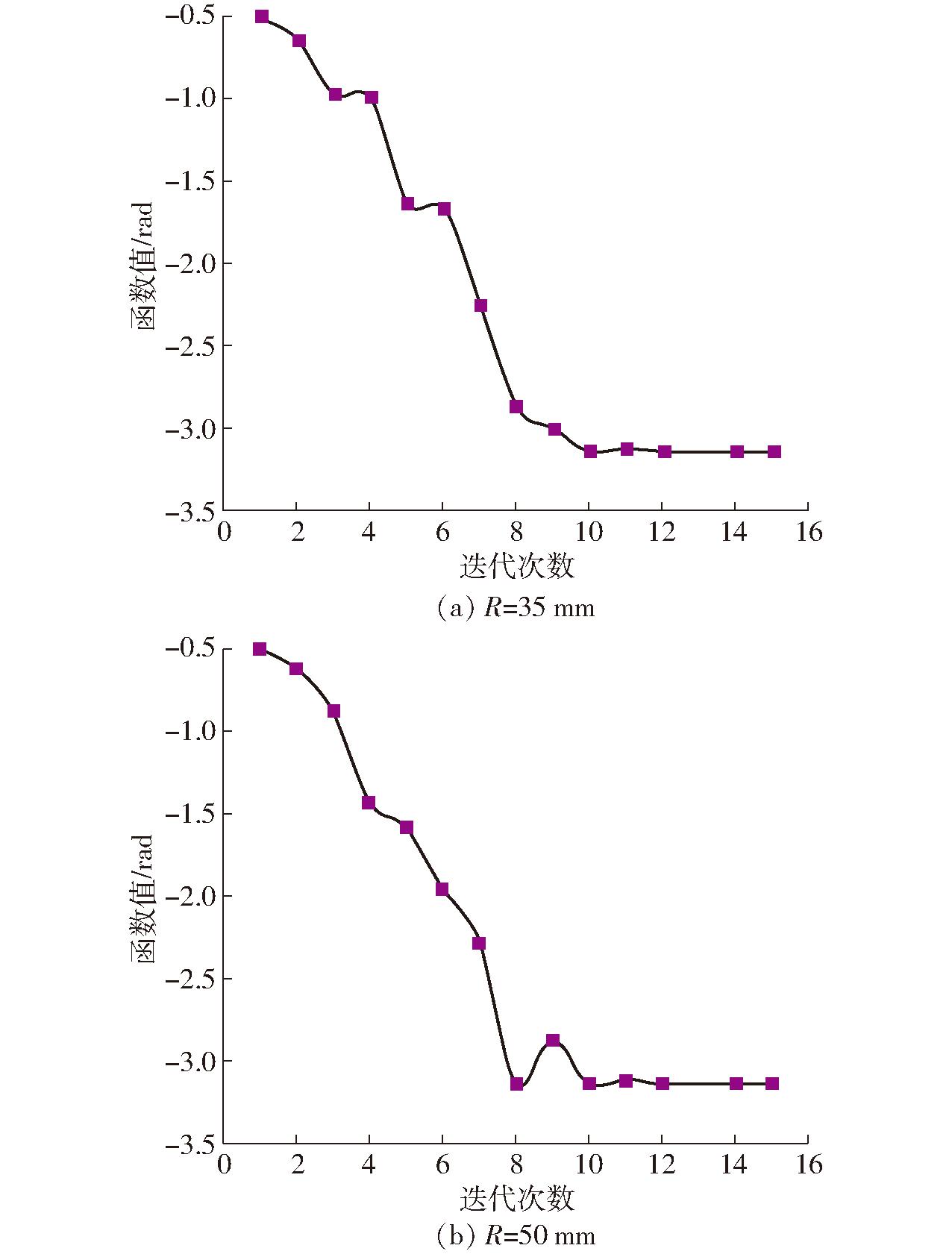

为避免手指柔性有余而刚度不足导致采摘时苹果脱手的情况,不能选取较低硬度的柔性材料用于手指制造,因此难以实现手指末端对苹果表面的完全贴合。为提高手指适应性、减少接触应力集中,依据上述设计参数,在该手指中间内侧两个垂直方向上均设计一定弧度进行柔性补偿,使得手指内侧能够在接触苹果后的较短时间内实现从点接触转变为面接触,完成对不同形状及大小苹果的抓握。根据上述参数和分析,对手指进行三维建模,如图6所示。

图6 手指三维模型

Fig.6 Finger 3D model

1.楔形安装凸台 2.骨架 3.横向纤维 4.柔性防滑条

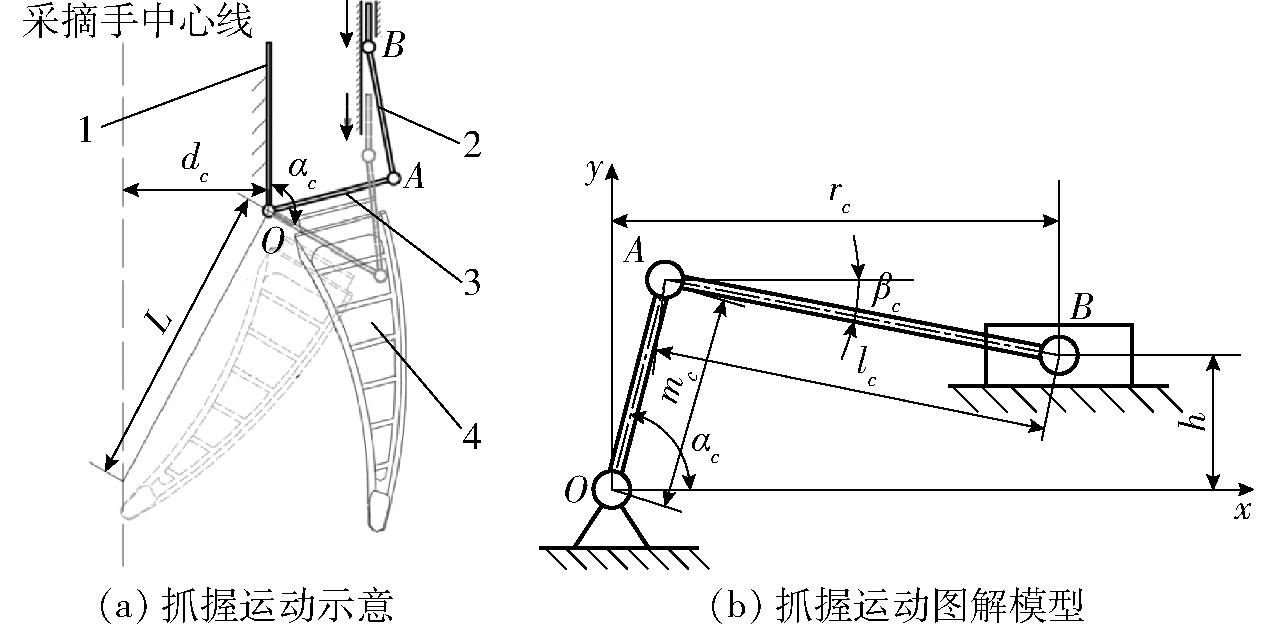

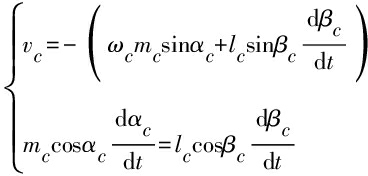

为实现所设计手指的抓握运动,如图7a所示,设计搭建了连杆机构模型,设定手指内侧为固定连杆,外侧为动连杆,可实现手指抓握。各连杆组成了曲柄滑块机构,为使张开手指后能够有足够的空间抓握和闭合手指后完成苹果包络,需要在达到死点之前完成抓握和放果动作,因此以滑块为主动件,分析滑块和曲柄连杆运动情况,建立了运动图解模型,如图7b所示。

图7 手指抓握运动分析

Fig.7 Finger gripping motion analysis

1.固定连杆 2.手指连接块 3.动连杆 4.手指

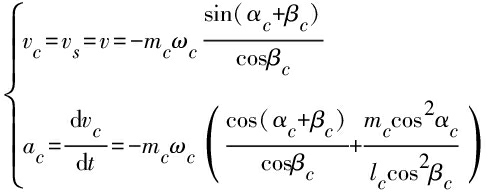

根据图7b可得

(11)

其中

(12)

式中 rc——滑块横坐标

mc——曲柄长度(手指安装连杆长度)

lc——运动连杆长度

βc——运动连杆横向夹角

αc——曲柄转动角

h——偏置距离

根据手指及其结构件尺寸,设计mc为25 mm,偏置距离h为15 mm,滑块可移动范围为Δrc为10 mm,设计手指待抓握状态初始曲柄转动角α′c为80°,完全抓握状态曲柄转动角α″c满足

(13)

式中 dc——手指安装位置与采摘手中心线距离

L——手指及连接件长度

根据上述分析,设计手指安装位置距离采摘手中心线长度dc为45 mm,手指及连接件尺寸L为120 mm。计算可得运动连杆lc约为15 mm。

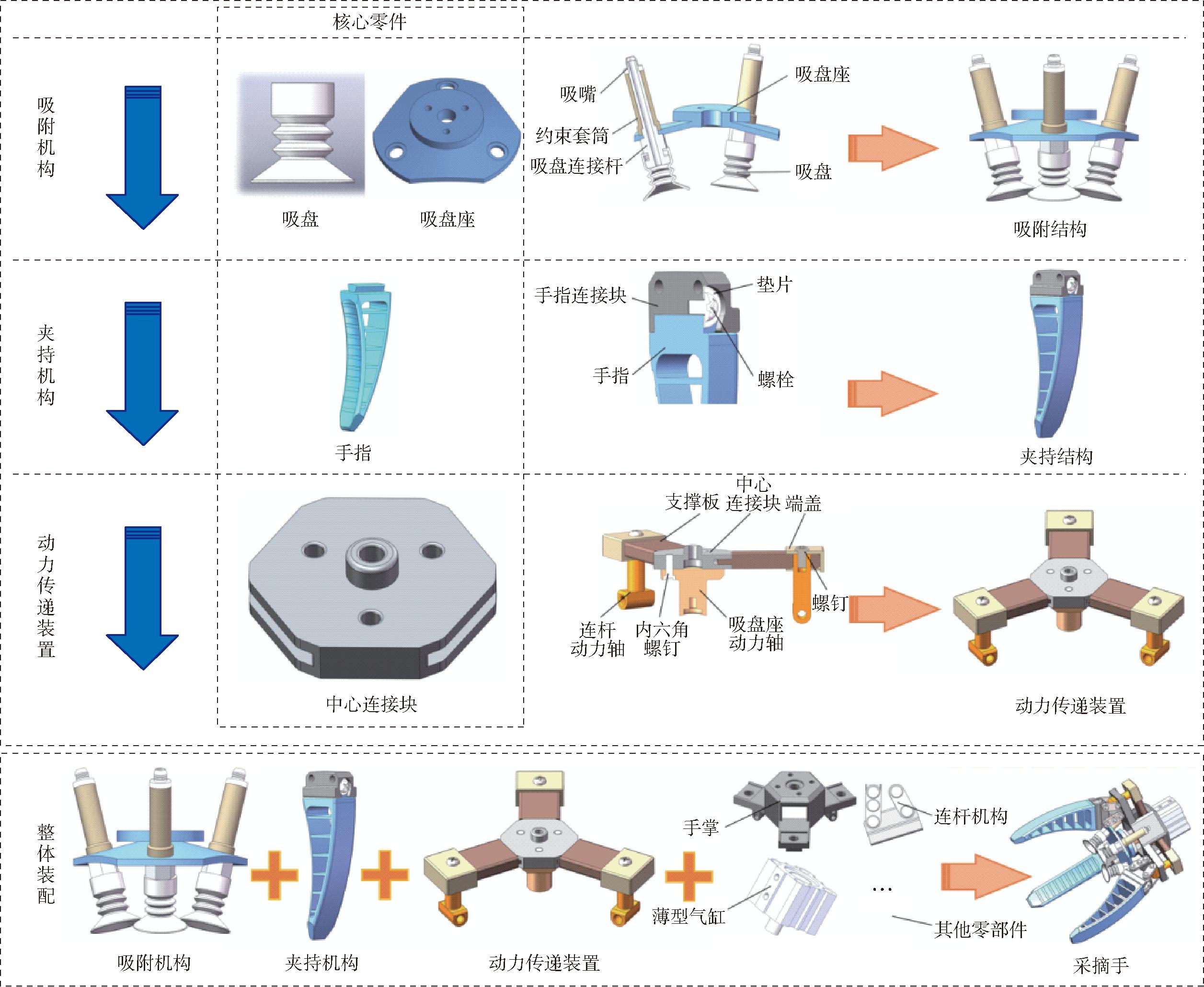

1.4 动力传递装置设计与总体装配

为模拟章鱼吸盘吸附与触手缠绕同步作用捕食猎物的方式,设计动力传递装置,手指在抓握同时,吸盘能够向苹果方向继续移动,使得吸附机构与抓握机构能够模仿章鱼触手与吸盘的共同作用采摘苹果。根据上述分析,确定手指安装位置与采摘手坐标系原点距离k大约为53 mm,考虑手指本身尺寸,设计外侧安装尺寸为65 mm;手掌采用中心对称式盘形结构,根据手掌尺寸参数,设计吸附机构移动行程为10 mm,吸盘安装位置直径db为60 mm,倾角θb为24°。

由于薄型气缸占空间位置少,结构轻巧,能承受较大的横向负载,无需安装附件即可直接安装于各种夹具和专用设备上,适合为采摘手提供动力,因此采摘手手指抓握与吸盘移动的动力选择由气缸提供。选用薄型气缸,在压力0.5 MPa下输出理论推力150 N。

所选SDA25×10型薄型气缸由气源驱动,可以使气缸活塞轴往复移动,用来提供直线动力,为能同时将动力传递给吸附机构与抓握机构,并保证抓握机构动力来源方向和吸附机构运动方向一致性,根据尺寸参数与设计要求,设计动力传递装置如图8a所示。

图8 动力传递装置及机构同步运动示意图

Fig.8 Synchronized movement of power transmission devices and mechanisms

1.薄型气缸 2.动力传递装置 3.手掌 4.吸附机构 5.夹持机构

依据上述设计方案,柔性采摘手主要由吸附机构、抓握机构和动力传递装置组成,涉及异形零件和不同刚性、柔性材料的结合。手掌、连杆、手指、吸盘座等均采用3D打印制作完成,手掌、连杆及手指连接块等采用PLA材料,柔性吸盘座及手指采用TPU材料,吸盘采用硅胶材料并按照设计形状和尺寸要求进行定制,吸盘连接杆、圆柱销等金属连接件采用304不锈钢。采摘手整体装配工艺流程包括吸附机构组装、抓握机构组装、动力传递装置组装以及整体装配,装配工艺流程见图9。采摘手整体采用这种纯机械装配工艺,不仅安装快速且零部件更换方便。

图9 采摘手整体装配流程

Fig.9 Picker overall assembly process

2 运动学与动力学分析

在机器人执行苹果采摘作业时,采摘手驱动依靠吸盘吸附与手指抓握共同作用稳定包络苹果,在机械臂配合作用下完成采摘。在该过程中未能稳定包络苹果并与之发生相对滑移是导致苹果表面出现滑移损伤甚至采摘失败的主要原因,采摘手关键部件运动以及力学特性是反映柔顺、稳定抓取苹果的重要指标,因此本文进行采摘手运动学与动力学分析。

2.1 运动学分析

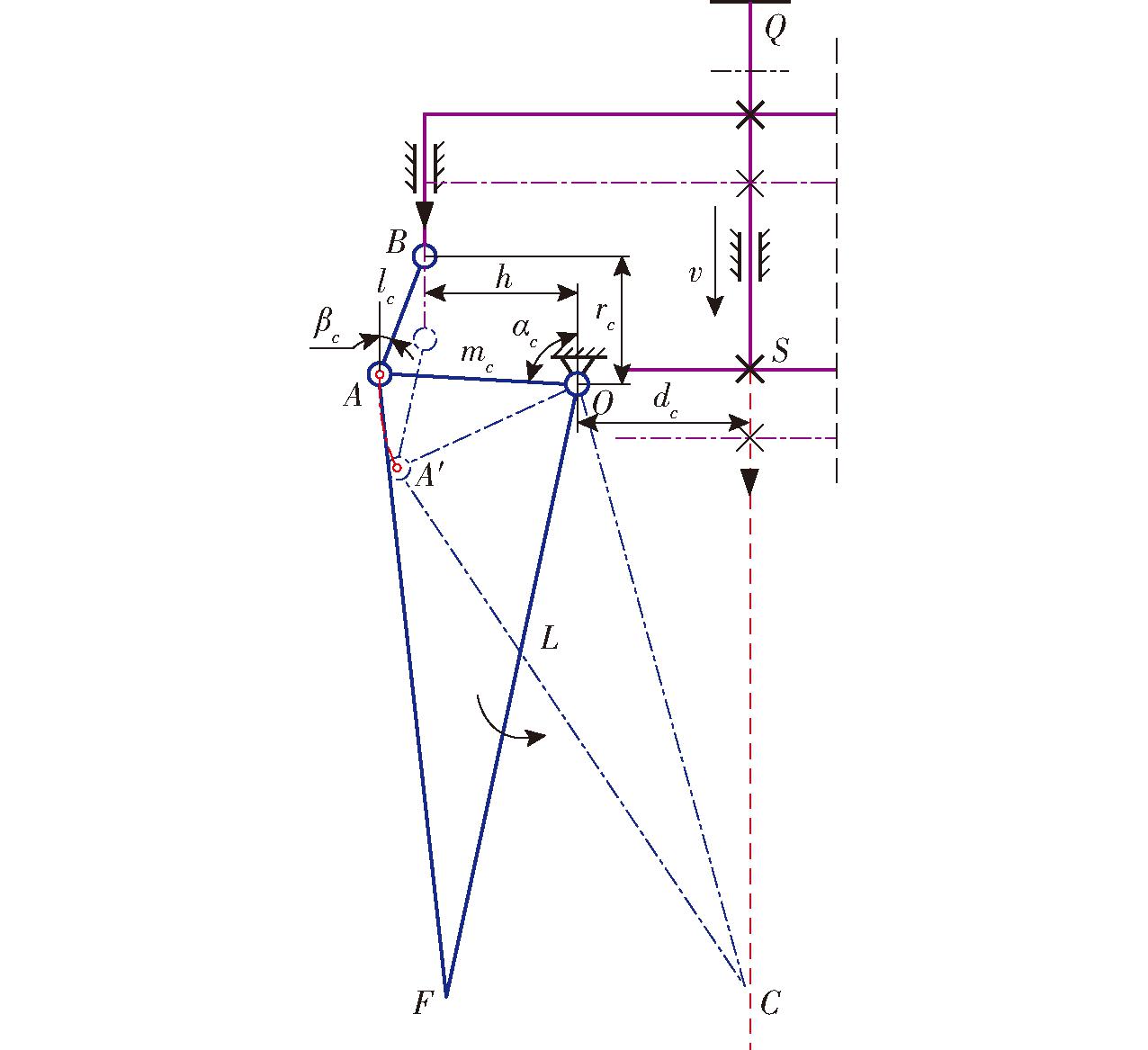

采摘手主要运动部件为吸附机构和抓握机构,分别做手指抓握和吸盘整体前伸动作,根据上述采摘手三维模型及运动参数构建运动模型,如图10所示。

图10 采摘手运动模型

Fig.10 Picker movement model

当气缸驱动采摘手运动时,点Q设为薄型气缸作用点,设定点Q以运动速度v和加速度a向下运动,直接带动吸盘整体中心点S以同等速度直线向下运动,同时经过动连杆AB传递,驱动手指点A,使得手指AFO整体绕点O运动,经过上述分析,当气缸行程到达10 mm时,点S停止运动,手指指尖点F刚好到达采摘手中心线SC。因此以点S和点F为分析对象,联合式(11)和图10可得

(14)

式中 vc——节点B速度

ωc——连杆OA角速度

定连杆OF绕点O旋转角速度ωf为

(15)

联立式(14)、(15)可得

(16)

式中 vs——节点S速度

由图10中关系并且联立式(16),点S和点F的运动速度和加速度满足

(17)

式中 vf——节点F速度

as——节点S加速度

af——节点F加速度

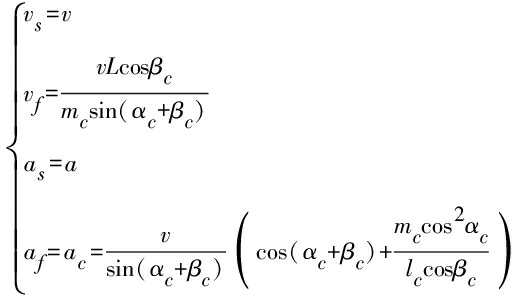

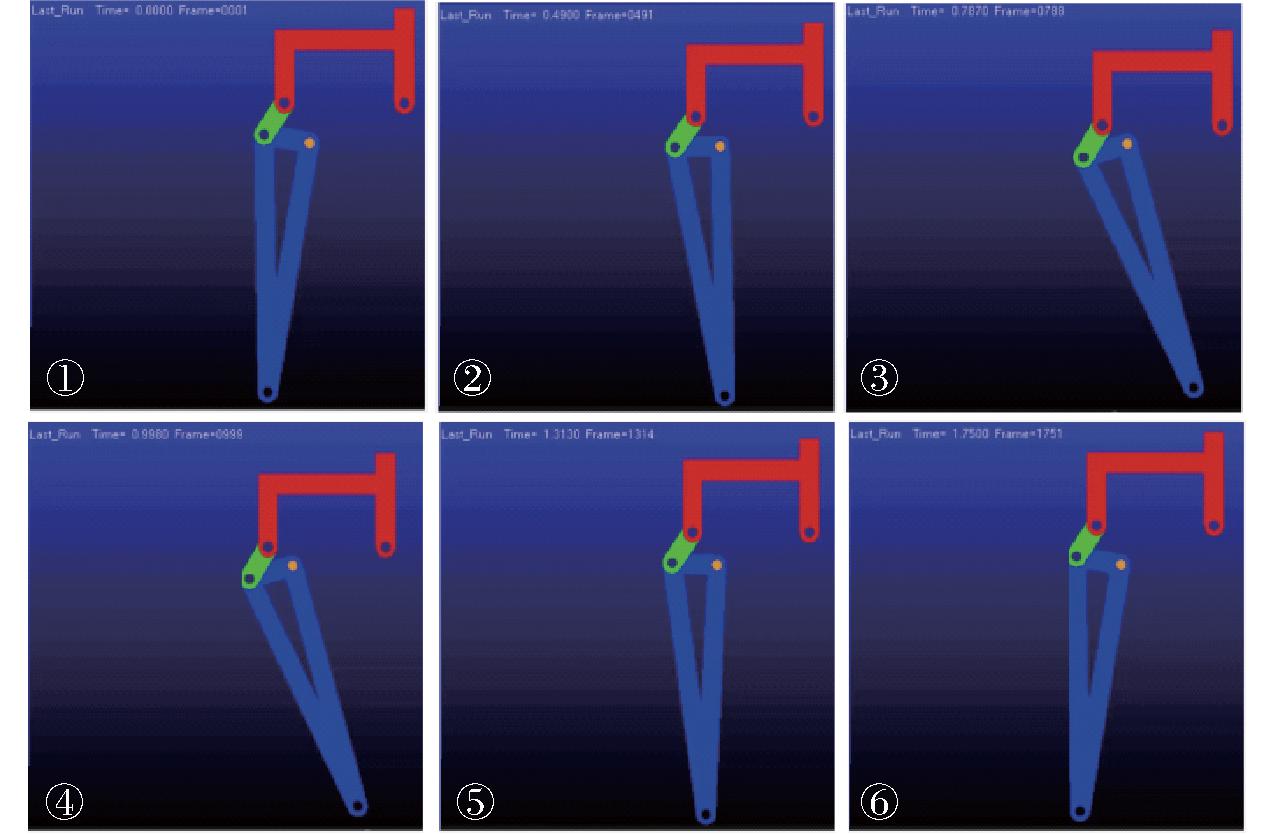

为直观显示和分析手指抓握和吸盘整体前伸动作的运动情况,根据设计参数建立简易连杆模型并在ADAMS中进行运动学仿真,如图11所示。

图11 ADAMS运动学仿真

Fig.11 ADAMS kinematics simulation

建立约束后设置驱动函数为step(time,0.25,0,0.75,10)+step(time,1,0,1.5,-10)+step(time,1.5,0,1.75,0),使用默认运动学求解模型在仿真过程中对机构关键运动参数进行测量,结果如图12所示。由图12可知,由于点F的瞬时速度和加速度与动连杆AO角速度和角加速度均呈正比例关系,因此动连杆AO的角度、角速度及角加速度变化可以直接反映点F的运动情况,由上述仿真结果可知,在点S的位移变化区间内,动连杆角度变化趋势与点S位移变化趋势具有较好的一致性,其二者运动速度和加速度也具有较好的一致性,因此仅需通过控制气缸运动速度和加速度就能实现点S与点F的运动柔顺性控制,有效避免冲击损伤。

图12 点位及连杆运动参数变化曲线

Fig.12 Curves of point and linkage motion parameter variation

2.2 动力学分析

采摘手在机器人采摘过程中,吸附机构与抓握机构直接提供吸附力和抓握力作为与苹果表面接触的正压力。

吸附力依靠吸盘通过气泵将吸盘中的空气快速抽走形成负压后吸附在苹果表面。由于采摘手吸附苹果接近垂直吸附,设定3个吸盘均以垂直吸附的方式吸附苹果,吸盘的理论吸附力为

(18)

式中 Fs——垂直吸附的理论吸附力

t——安全系数,垂直吸附取大于8

μs——吸盘与苹果表面摩擦因数

ns——吸盘个数 ps——气源压力

ss——吸盘面积

D——吸盘直径

以红富士苹果为采摘对象,吸盘与苹果进行曲面接触,与一般工业计算方式有所不同,常规吸盘吸附工件,吸盘直径越大,吸附力越强,而与曲面接触时吸盘直径越大,则越难以与苹果表面贴合,越容易产生漏气现象。文献[17]针对不同直径吸盘对一般尺寸与质量的红富士苹果进行吸附试验,结果显示,直径D为25 mm的吸盘对苹果具有良好的吸附效果。吸盘与苹果表面的摩擦因数μs由二者材料特性决定,t取10,由式(18)得到吸盘吸附力与气源压力满足关系式

Fs=13.45μsps

(19)

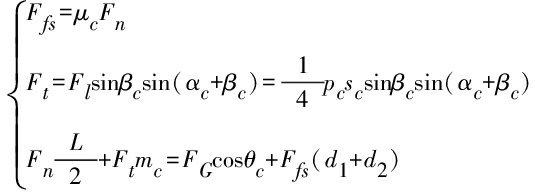

气缸动力同时分为手指抓握力和吸附机构直线驱动力,由动力传递装置特性可知,可近似看成气缸动力均匀分配,手指抓握力Ft由气缸提供动力并且通过连杆机构传递。根据设定与手指稳定抓握的几何关系,为保证手指抓握的稳定性,以如图13所示抓握姿势引入苹果重力,对最下端的手指进行抓握力分析计算,满足关系式

(20)

图13 手指抓握力学分析

Fig.13 Mechanical analysis of finger clamping

式中 Ffs——手指摩擦力

μc——手指与苹果表面摩擦因数

Fn——手指接触正应力

Ft——手指驱动力

Fl——抓握机构驱动力

pc——薄型气缸内部压力

sc——气缸活塞伸出轴面积

FG——苹果重力

d1——接触点与手指两端连线初始距离

d2——抓握前后接触点位置相对形变

由于手指结构特性,主要依靠内侧被动受力产生形变贴合苹果表面,因此手指与苹果初始接触到稳定抓握过程中可近似认为手指外侧长度L保持不变。通过结构设计可得d1、d2为稳定抓握后手指形变产生的尺寸参数。根据设计参数及式(20),可得

(21)

由式(20)、(21)结合一般苹果质量分布,可根据参考气压设计选取提供吸盘吸附力、手指抓握力所需的气源。

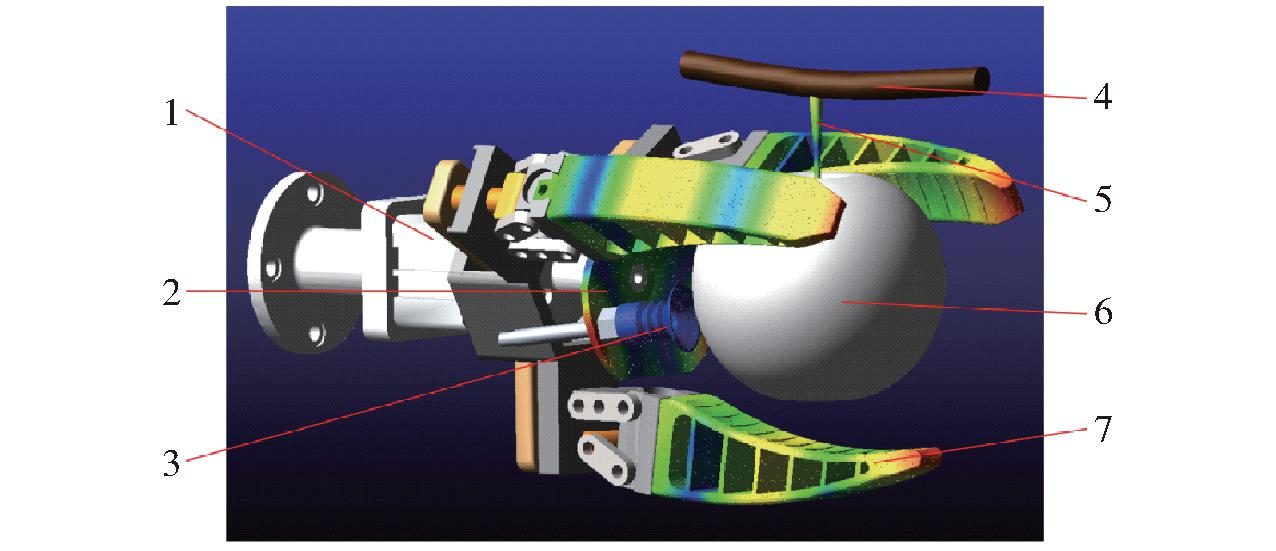

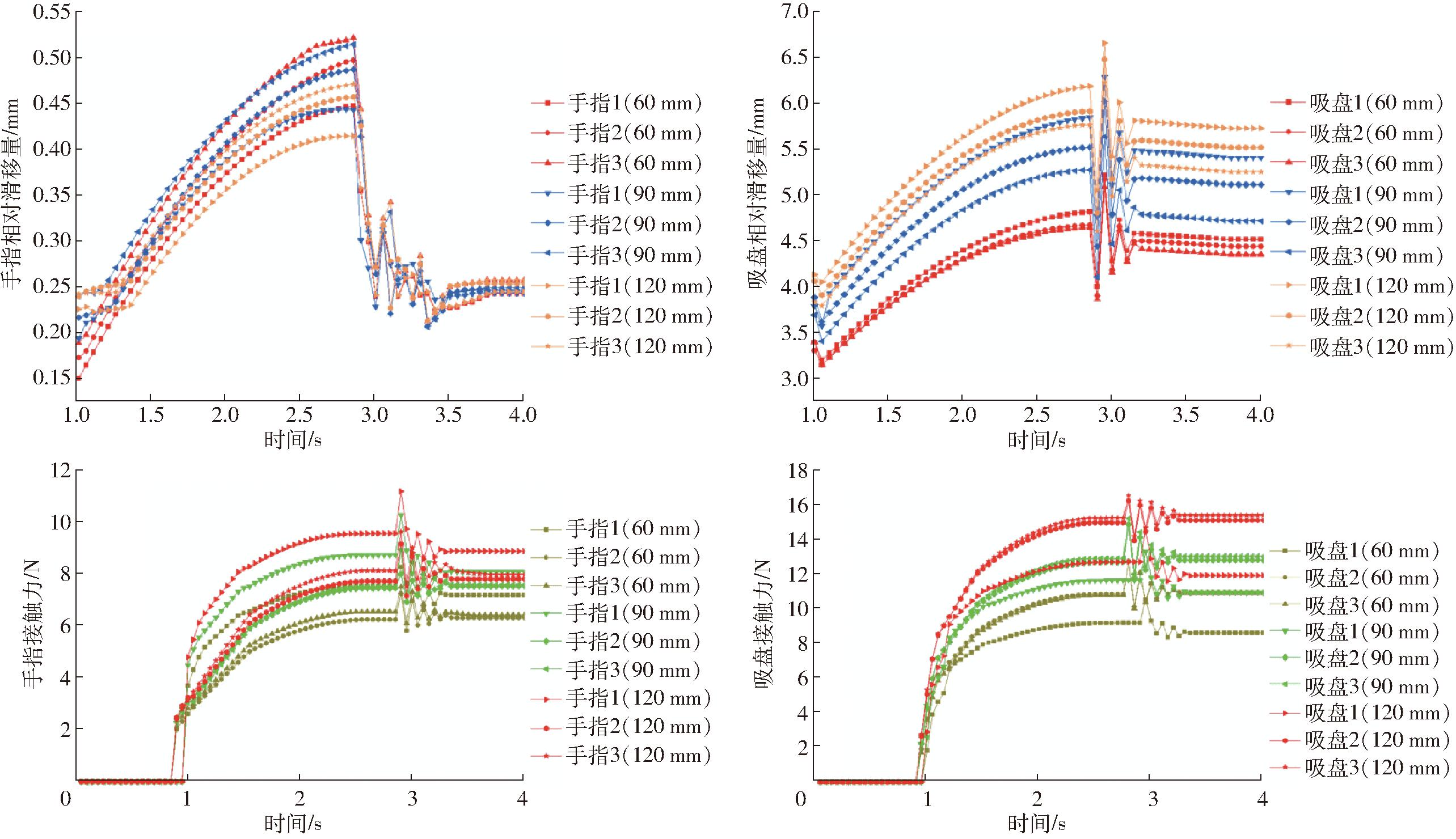

为验证动态采摘过程中采摘手苹果的接触稳定性,参考上述参数信息,进行动力学仿真分析。由于采摘手柔性部件在受到载荷时会发生形变,为真实反映采摘过程中采摘手的动态性能和规律,利用ANSYS Workbench与ADAMS仿真软件,通过将关键部件柔性化、mnf模态中性文件生成与导入、约束与驱动建立、接触初始化参数设置、测量传感器添加等步骤,构建采摘手与苹果接触刚柔耦合模型,如图14所示。

图14 采摘手与苹果接触刚柔耦合模型

Fig.14 Modeling rigid-flexible coupling of picker-apple contact

1.采摘手刚性结构 2.柔性吸盘座 3.柔性吸盘 4.枝条 5.柔性果柄 6.苹果 7.柔性手指

为了解采摘手对不同尺寸苹果的适应性,选取最大横径60、90、120 mm的苹果分别建模和仿真试验。在仿真过程中,相对滑移量与接触力作为评价标准,分析采摘过程中采摘手与苹果接触稳定性情况,通过把手指、吸盘与苹果运动前后的接触点标记为关键marker点并建立位移传感器和柔性体与实体接触力传感器,在ADAMS中采用WSTIFF积分求解器进行动力学仿真试验,结果如图15所示。

图15 动力学仿真结果

Fig.15 Dynamic simulation results

仿真过程中,为能直观看出手指、吸盘与苹果的相对滑移变化情况,仅在1~4 s仿真时间段内进行了记录分析,由图15可知,根据设定条件,采摘手在分别对最大横径60、90、120 mm苹果的接触动力学仿真中,显示采摘手均未出现明显相对滑移,在发生接触时间段内,各手指与各吸盘接触点滑移量分别为0.19~0.34 mm、1.50~2.28 mm,各手指与各吸盘接触点接触力分别为6.58~9.61 N、9.19~14.19 N,其中手指滑移量和接触力变化较小,而吸盘的滑移量和接触力变化较为显著,表明吸附机构中波纹形吸盘和吸盘座的柔性特点使得吸盘在产生较大的变形后仍能保持稳定接触。另外,随着苹果尺寸增大,无论是手指还是吸盘,其相对滑移量均存在一定程度的减小,手指产生的接触力反而会增大,相对滑移量在最大横径60~120 mm的范围内与苹果尺寸呈负相关,手指接触力与苹果尺寸呈正相关。

动力学仿真试验表明,在吸盘吸附与手指抓握共同作用下,采摘手对最大横径尺寸为60~120 mm的苹果具有良好的吸附和抓握稳定性。

3 试验

3.1 采摘测试试验

结合上述设计参数,设计集成采摘手系统,该系统构成元件主要包括采摘手、电磁阀、节流阀、执行气缸以及不同气源等,其自身动作控制核心为Arduino控制板。为测试采摘手整体系统可行性,分析试验条件下苹果采摘过程与采摘效果,如图16所示,将采摘手系统、压力测量系统和机器人平台进行集成,搭建采摘手测试平台。

图16 苹果采摘手测试平台

Fig.16 Apple picker testbed

1.机械臂Ⅰ 2.采摘手Ⅰ 3.机械臂Ⅱ 4.采摘手Ⅱ 5.控制终端 6.深度相机 7.薄膜压力传感器 8.采摘手控制系统 9.控制柜 10.多通道信号采集仪

采用FlexiForceA301型薄膜压力传感器和CoCo-90x多通道信号采集仪作为采摘过程中的滑移状态检测设备,通过该信号采集仪对传感器进行校准,使得力输出示数等同于施加的已知力,使用不同的已知力重复此步骤,然后在零负载和已知校准负载之间进行线性插值,确定和调节与传感器输出范围匹配的实际力范围。

根据该传感器工作原理,当传感器表面产生相对位移时均会对内部碳颗粒排布产生影响,从而影响传感器信号输出,将压力传感器采集和分析的数据,作为采摘手与苹果表面相对滑移程度的判别依据。由于手指与吸盘相对位置固定并且吸盘难以贴附薄膜压力传感器,因此仅需判断手指的相对滑移情况就能判断在采摘过程中吸附与抓握情况。

为测试该采摘手与苹果接触情况,设计苹果采摘流程如图17所示,其中3个薄膜压力传感器经位置多次调节后分别布置在采摘手3个手指的内表面,经机械臂运动可与苹果表面产生接触。

图17 苹果采摘流程

Fig.17 Apple picking process

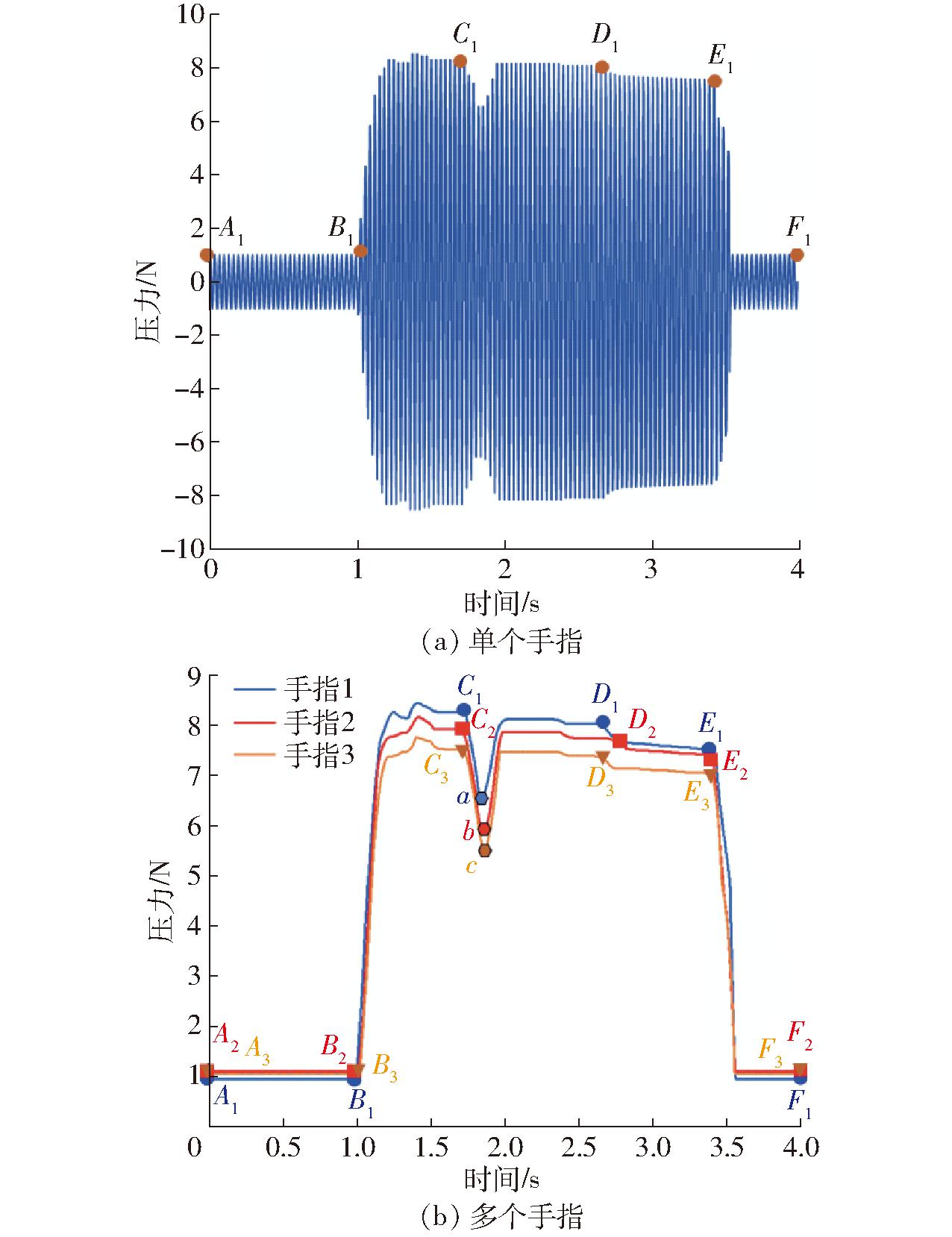

将采集后的数据信息经过Crystal Instruments EDM Ver数据管理软件处理,为能够准确获取压力传感器随时间变化情况,采用采样频率2.56 kHz,单组采样数据块均在10 000个左右,经提取特征数据块简化处理后,以其中一个手指为例,生成如图18a所示的压力采样简化曲线,对应图17的采摘流程中的步骤,将曲线分为A1B1、B1C1、C1D1、D1E1、E1F1 5段,分别对应预备采摘与靠近苹果时间段、抓握并且吸附苹果时间段、驱动分离时间段、保持包络时间段以及放果时间段。为更加直观分析该采摘过程,提取压力采样特征点后对数据进行曲线拟合处理,生成如图18b所示的曲线。

图18 压力采样结果

Fig.18 Pressure sampling results

在试验过程中,采摘手均未与苹果发生明显相对滑移,验证了该采摘手系统可行性与采摘流程的合理性。从图18b可以看出,虽分别贴附在3个手指内侧的传感器接触目标苹果时间和产生接触力不一致,但接触力都随时间具有统一的变化结果,同时在C1D1、C2D2、C3D3采摘阶段,虽然成功采摘苹果,但3个手指内侧都出现了接触力突变,分别在点a、点b与点c,说明采摘手与苹果仍产生了一定大小相对滑移,但难以通过该曲线测定具体滑移量和判断是否对苹果表面产生了滑移损伤,另外由于实验室环境与真实果园环境存在一定的差异性,因此还需要在苹果果园中进行实地采摘试验验证。

3.2 果园采摘试验

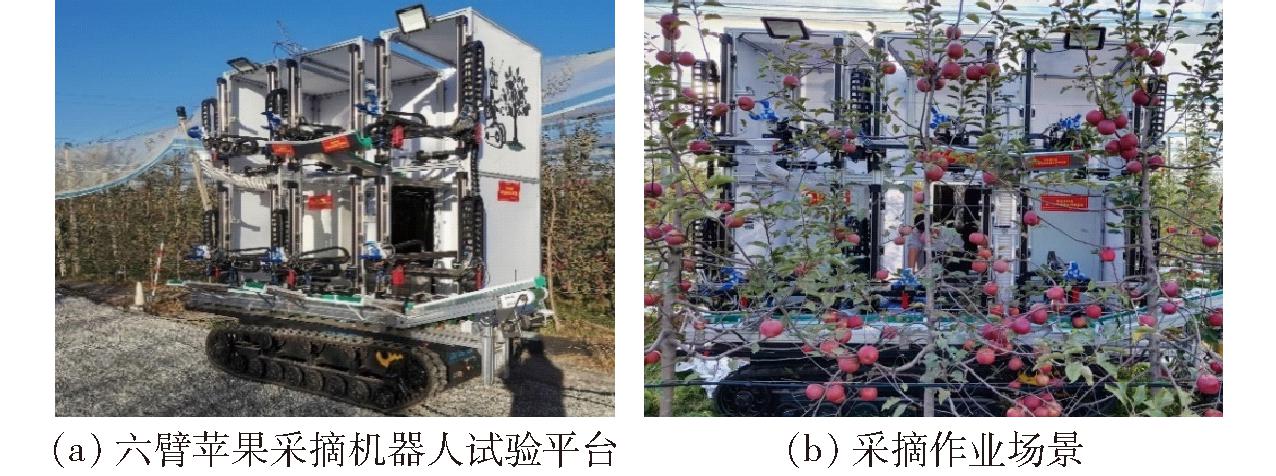

为进一步验证该采摘手在果园实地采摘中的性能,在现代化苹果园中开展了实地采摘试验(9—11月),属于红富士苹果收获季,采摘作业区域为陕西省延安市黄陵县西北农林科技大学苹果试验站中的红富士苹果树种植区,果实均为自然生长且状态良好,如图19所示,六臂苹果采摘机器人试验平台搭载该采摘手,按照设定采摘流程进行果园实地采摘试验。

图19 实地果园采摘试验

Fig.19 Orchard field picking trials

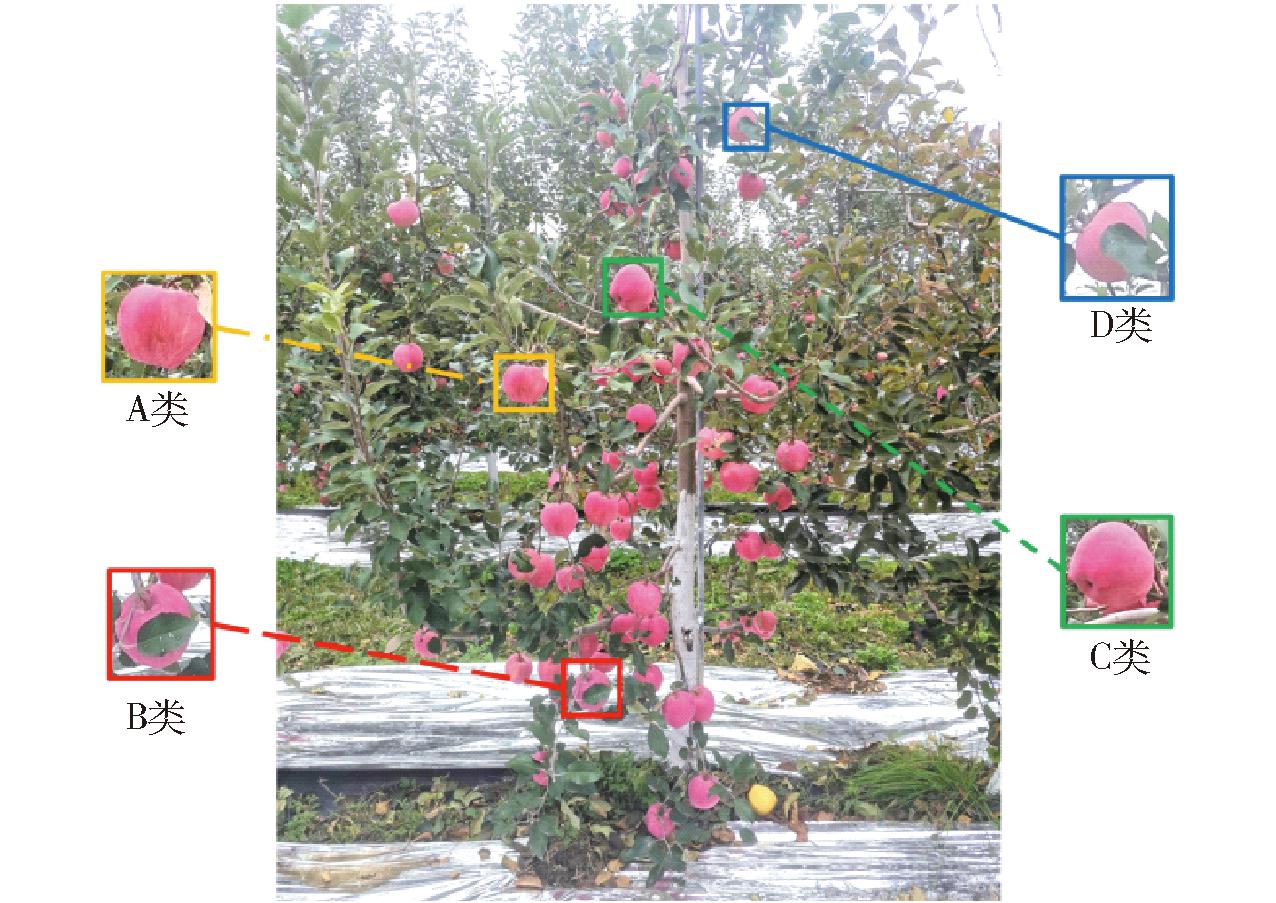

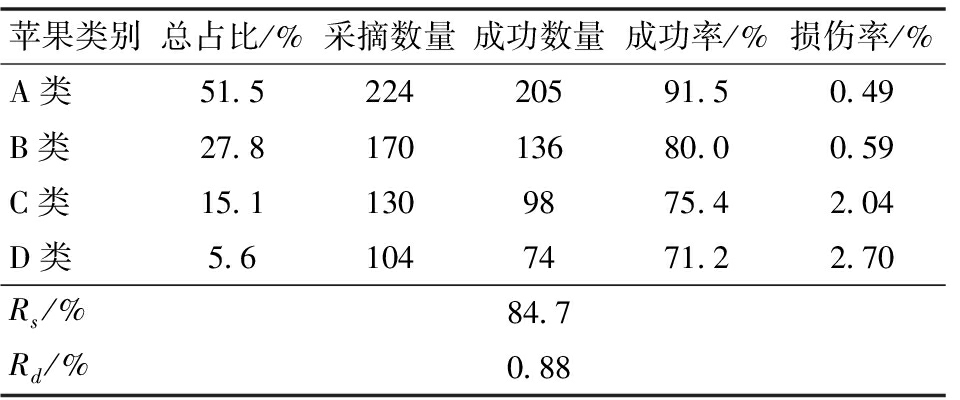

由于苹果具有生长姿态差异性、果实分布无序性和枝叶遮挡随机性的特点,因此为综合评价该采摘手的采摘性能,如图20所示,将面向机器人采摘作业的可采摘苹果分为4类,分别为A类竖直生长型苹果、B类竖直生长且少量遮挡型苹果、C类非竖直生长型苹果和D类非竖直生长且少量遮挡型苹果。

图20 可采摘苹果分类

Fig.20 Apples can be picked and sorted

根据各分类苹果数量占比,对上述4类苹果采摘情况进行统计分析,以综合采摘成功率和综合损伤率作为最终评价指标,计算公式为

(22)

(23)

式中 Rs——综合采摘成功率

Rd——综合采摘损伤率

si——不同类别苹果采摘成功率

di——不同类别苹果采摘损伤率

ri——不同类别苹果占比

i=1,2,3,4分别表示A类苹果、B类苹果、C类苹果、D类苹果。

将采摘后苹果经统计后自然统一放置,7 d后仅有极少数苹果表面出现褐变现象,结果如表2所示。

表2 不同分类苹果采摘数据统计

Tab.2 Apple picking statistics for different classifications

苹果类别总占比/%采摘数量成功数量成功率/%损伤率/%A类51.522420591.50.49B类27.817013680.00.59C类15.11309875.42.04D类5.61047471.22.70Rs/%84.7Rd/%0.88

由表2可知,该采摘手对不同分类苹果的综合采摘成功率、损伤率分别为84.7%、0.88%,可满足采果园环境下机器人采摘要求。

4 结论

(1)借鉴章鱼捕食猎物方式,设计了一种集吸盘吸附与手指抓握功能为一体的复合气动式苹果采摘手,主要包括吸附机构、抓握机构和动力传递装置等关键零部件。

(2)根据采摘手三维模型,进行了吸盘吸附与手指抓握的运动学与动力学分析;建立了其运动与刚柔耦合接触力学模型,并进行了仿真验证。仿真结果表明该采摘手具有良好的运动柔顺性和吸附与抓握稳定性。

(3)搭建了采摘手性能测试平台,测试结果验证了该采摘手整体系统可行性与采摘流程合理性。

(4)基于六臂苹果采摘机器人试验平台,开展了采摘手实地采摘试验。试验结果表明:该采摘手综合采摘成功率为84.7%,综合损伤率为0.88%,可完成复杂果园环境下机器人采摘工作。

[1] 陈建能,李杭,任萍,等.螺纹管吸附式名优茶采收器设计与试验[J]. 农业机械学报,2023,54(5):131-139.CHEN Jianneng,LI Hang,REN Ping, et al. Design and experiment of threaded tube adsorption type famous tea harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(5):131-139. (in Chinese)

[2] 赵春江. 智慧农业的发展现状与未来展望[J]. 华南农业大学学报, 2021, 42(6): 1-7.ZHAO Chunjiang. Current situations and prospects of smart agriculture[J]. Journal of South China Agricultural University, 2021, 42(6): 1-7. (in Chinese)

[3] JIA W,ZHANG Y,LIAN J, et al. Apple harvesting robot under information technology: a review[J]. International Journal of Advanced Robotic Systems,2020,17(3): 1-16.

[4] 闫彬,樊攀,王美茸, 等.基于改进YOLOv5m的采摘机器人苹果采摘方式实时识别[J].农业机械学报,2022,53(9):28-38, 59.YAN Bin, FAN Pan, WANG Meirong,et al. Real-time apple picking pattern recognition for picking robot based on improved YOLOv5m[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(9):28-38, 59. (in Chinese)

[5] 刘继展.温室采摘机器人技术研究进展分析[J].农业机械学报,2017,48(12):1-18.LIU Jizhan.Research progress analysis of robotic harvesting technologies in greenhouse[J]. Transactions of the Chinese Society for Agricultural Machinery,2017,48(12):1-18. (in Chinese)

[6] LI Y, FENG Q, LI T, et al. Advance of target visual information acquisition technology for fresh fruit robotic harvesting: a review[J]. Agronomy, 2022, 12(6): 1336.

[7] 赵云伟,耿德旭,刘晓敏,等.气动柔性果蔬采摘机械手运动学分析与实验[J].农业机械学报,2019,50(8):31-42.ZHAO Yunwei, GENG Dexu, LIU Xiaomin,et al. Kinematics analysis and experiment on pneumatic flexible fruit and vegetable picking manipulator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 31-42. (in Chinese)

[8] 李国利,姬长英,顾宝兴,等.多末端苹果采摘机器人机械手运动学分析与试验[J].农业机械学报,2016,47(12):14-21,29.LI Guoli, JI Changying, GU Baoxing, et al. Kinematics analysis and experiment of apple harvesting robot manipulator with multiple end-effectors[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12): 14-21,29.(in Chinese)

[9] 李秦川,胡挺,武传宇,等.果蔬采摘机器人末端执行器研究综述[J].农业机械学报,2008,39(3):175-179.LI Qinchuan, HU Ting, WU Chuanyu, et al. Review on end-effector research of fruit and vegetable picking robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 175-179. (in Chinese)

[10] 李建伟,陈艳艳. 苹果采摘机器人末端执行器的原理及试验研究[J]. 农机化研究,2017,39(9): 139-142.LI Jianwei, CHEN Yanyan. Principle and experimental study of end effector of apple picking robot[J]. Journal of Agricultural Mechanization Research, 2017, 39(9): 139-142. (in Chinese)

[11] 王毅, 许洪斌, 张茂, 等. 仿蛇嘴咬合式柑橘采摘末端执行器设计与实验[J]. 农业机械学报, 2018, 49(10): 54-64.WANG Yi,XU Hongbin,ZHANG Mao, et al.Design and experiment of bite-model end-effector for citrus harvesting by simulating with mouth of snake[J].Transactions of the Chinese Society for Agricultural Machinery,2018,49(10):54-64. (in Chinese)

[12] WANG G, YU Y, FENG Q. Design of end-effector for tomato robotic harvesting[J]. IFAC-PapersOnLine, 2016, 49(16): 190-193.

[13] HOHIMER C J, WANG H, BHUSAL S, et al. Design and field evaluation of a robotic apple harvesting system with a 3D-printed soft-robotic end-effector[J]. Transactions of the ASABE, 2019, 62(2): 405-414.

[14] FAN P, YAN B, WANG M, et al. Three-finger grasp planning and experimental analysis of picking patterns for robotic apple harvesting[J]. Computers and Electronics in Agriculture, 2021, 188: 5106353.

[15] 杨福增,雷小燕,刘志杰, 等.基于CenterNet的密集场景下多苹果目标快速识别方法[J].农业机械学报,2022,53(2):265-273.YANG Fuzeng, LEI Xiaoyan, LIU Zhijie,et al. Fast recognition method for multiple apple targets in dense scenes based on CenterNet[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(2):265-273. (in Chinese)

[16] LU R, DICKNSON N, LAMMERS K, et al. Design and evaluation of end effectors for a vacuum-based robotic apple harvester[J]. Journal of the ASABE, 2022, 65(5): 963-974.

[17] WANG M, YAN B, ZHANG S, et al. Development of a novel biomimetic mechanical hand based on physical characteristics of apples[J]. Agriculture, 2022, 12(11): 1871.

[18] 郑华栋, 王宏, 张洲, 等. 苹果采摘机器人手部结构设计与分析[J]. 液压与气动, 2023(7): 100-105.ZHENG Huadong, WANG Hong, ZHANG Zhou,et al. Design and analysis of hand structure for apple picking robot[J]. Chinese Hydraulics &Pneumatics, 2023(7): 100-105. (in Chinese)

[19] 徐丽明, 刘旭东, 张凯良, 等. 脐橙采摘机器人末端执行器设计与试验[J]. 农业工程学报, 2018, 34(12): 53-61.XU Liming, LIU Xudong, ZHANG Kailiang, et al. Design and test of end-effector for navel orange picking robot[J].Transactions of the CSAE, 2018, 34(12): 53-61. (in Chinese)

[20] 李想,俞经虎.一种欠驱动苹果采摘机器人末端执行器的设计[J].机械传动,2015,39(9):74-77.LI Xiang, YU Jinghu. Design of an underdriven apple picking robot end-effector[J]. Journal of Mechanical Transmission, 2015, 39(9): 74-77.(in Chinese)

[21] 马履中,杨文亮,王成军,等.苹果采摘机器人末端执行器的结构设计与试验[J].农机化研究,2009,31(12):65-67.MA Lüzhong, YANG Wenliang, WANG Chengjun, et al. Structure design and experiment of end-effector of apple picking robot[J]. Journal of Agricultural Mechanization Research,2009,31(12):65-67. (in Chinese)

[22] 刘晓敏,田德宝,宋懋征, 等.气动球果采摘柔性手爪设计与实验[J].农业机械学报,2021,52(2):30-43.LIU Xiaomin, TIAN Debao, SONG Maozheng, et al. Design and experiment on pneumatic flexible gripper for picking globose fruit[J]. Transactions of the Chinese Society for Agricultural Machinery,2021,52(2):30-43. (in Chinese)

[23] XIE Z, DOMEL A G, AN N, et al. Octopus arm-inspired tapered soft actuators with suckers for improved grasping[J]. Soft Robotics, 2020, 7(5): 639-648.